1

KONTAKTOR MEMBRAN CAIR-GAS UNTUK PEMISAHAN GAS CO2

Ilham Ardiyanto PutraTeknik Kimia, ITB, Jalan Ganesa No. 10, Bandung, Indonesia ilham.ardiyanto.putra@students.itb.ac.id

Abstrak

Membran kontaktor cair-gas merupakan teknologi membran yang mengintegrasikan proses absorbsi dalam bidang pemisahan/separasi antara aliran cair dan aliran gas dengan menggunakan suatu larutan absorben sebagai media selektifnya. Aplikasi membran kontaktor cair-gas terutama dibidang pemisahan gas CO2. Namun, optimisasi teknologi membran kontaktor

untuk skala besar atau industri masih belum dapat dilakukan. Pada praktek di lapangan, stabilitas jangka panjang dari keseluruhan sistem membran sangatlah krusial dari sudut pandang ekonomi. Berbagai komponen gas seperti NOx, SOx, dan H2S banyak terdapat

di dalam aliran gas. Gas-gas ini sangat mudah bercampur dan menimbulkan efek yang merugikan pada proses absorbsi CO2. Selain

itu, gas yang mengalir melalui corong atau pipa biasanya memiliki temperatur di atas 100oC, sehingga dibutuhkan membran yang

tahan akan panas. Kondisi realistis yang ekstrim ini sering diabaikan dalam penelitian skala laboratorium. Hal ini mengakibatkan adanya perbedaan yang besar saat diaplikasikan dalam skala industri. Sehingga, untuk mengatasi kendala yang ada, terdapat beberapa hal-hal penting yang harus diperhatikan, yaitu pertama, pengembangan membran berpori mikro hidrofobik dan tahan akan panas dan bahan kimia, kedua, utilisasi cairan absorben yang efektif dengan biaya regenerasi rendah dan memiliki kompatibilitas tinggi terhadap membran yang digunakan, ketiga, pengembangan modul membran yang mampu meningkatkan laju perpindahan massa baik pada fasa gas maupun fasa cair.

Kata kunci: kontaktor, absorbsi CO2, teknologi membran, pemisahan, kontaktor gas-cair

1. PENDAHULUAN

Membran kontaktor cair-gas merupakan teknologi membran yang mengintegrasikan proses absorbsi dalam bidang pemisahan/separasi antara aliran cair dan aliran gas dengan menggunakan suatu larutan absorben sebagai media selektifnya. Artikel ini memberikan gambaran mengenai kondisi, kendala, dan tantangan yang dihadapi dalam pengembangan membran kontaktor cair-gas untuk pemisahan gas CO2. Secara umum, aspek-aspek yang berkenaan membran kontaktor cair-gas adalah terkait pengadaan material membran berpori mikro yang hidrofobik, pemilihan cairan absorben, dan desain modul membran. Peluang di masa depan adalah bagaimana membran kontaktor dapat digunakan dalam industri skala besar secara efektif dan ekonomis.

Salah satu metode tradisional dalam proses pemisahan CO2 adalah dengan menggunakan larutan amina sebagai agen scrubbing. Metode ini didasarkan pada reaksi kimia katalitik dimana amina dapat mengikat CO2 dan memberikan hasil perolehan filtrat yang murni. Namun, kelemahan utamanya adalah proses ini memerlukan energi yang tinggi dan kecenderungan berkurangnya larutan amina secara bertahap akibat proses evaporasi. Teknologi membran sangat prospektif untuk menggantikan metode tradisional ini karena memiliki banyak keunggulan, antara lain efisiensi energi yang tinggi, mudah dimodifikasi desain modulnya, dan memiliki rasio luas per volume yang besar sehingga meningkatkan laju perpindahan massanya. Perpaduan antara teknologi membran dengan teknologi cairan absorbsi menghasilkan membran kontaktor cair-gas yang sangat baik untuk proses pemisahan CO2 [1].

Penangkapan CO2 dari biogas adalah salah satu contoh aplikasi membran kontaktor cair-gas yang menarik perhatian peneliti. Pada membran kontaktor, komponen fasa gas dan cairan dialirkan melalui kedua sisi membran. Apabila komponen gas mengandung CO2, maka CO2 tersebut akan terserap oleh cairan melalui matriks membran berpori. Membran berpori bertindak sebagai pembatas tak selektif yang menghubungkan antara komponen fasa gas dan cairan sedangkan media selektifnya adalah cairan absorben itu sendiri. Membran kontaktor memiliki kemampuan untuk mengontakkan fasa gas dan cairan tanpa terjadi proses dispersi sehingga dapat dilakukan controlling terhadap kedua fasa tersebut secara terpisah. Selain itu, struktur modulnya yang kompak memungkinkan terjadinya kontak antara komponen fasa gas dan cair yang lebih besar sehingga meningkatkan efisiensi operasi perpindahan massanya. Selain itu, perpindahan massanya didasarkan pada perbedaan atau gradien konsentrasi (bukan perbedaan tekanan) sebagai gaya pendorongnya sehingga membran kontaktor dapat beroperasi pada tekanan mendekati tekanan atmosferik. Hal ini dapat menekan biaya produksi.

Membran kontaktor pertama kali dipelajari sebagai oksigenator darah pada pertengahan tahun 1970-an [3]. Sejak saat itu, aplikasinya mulai berkembang ke berbagai bidang, seperti penangkapan gas asam (CO2, SO2, H2S), penghilangan uap organik, produksi air murni melalui deoksigenasi, kontrol kelembaban udara, dan lain-lain. Qi dan Cussler adalah pencetus pertama pengembangan membran kontaktor untuk penghilangan CO2 [4]. Beberapa membran kontaktor skala pilot telah dikembangkan oleh perusahaan-perusahaan seperti

2

Kvaerner Oil & Gas, W.L. Associates GmbH dan TNO Environment Energy and Process Innovation [5].

Gambar 1. Diagram Proses Pemisahan CO2 pada Membran Kontaktor. Diadaptasi dari [6]

2. KONTAKTOR MEMBRAN

Bahan bakar fosil merupakan sumber energi terbesar di dunia yang mencakup lebih dari 80% total keseluruhan kebutuhan energi. Namun, kurang lebih sepertiga dari total emisi gas CO2 di bumi berasal dari pembakaran bahan bakar fosil. Emisi gas CO2 merupakan penyebab utama pemanasan global dan efek rumah kaca [2]. Jumlah CO2 yang dihasilkan ini erat kaitannya dengan kandungan CH4 di dalam bahan bakar fosil, contohnya gas alam yang banyak digunakan di berbagai bidang industri. Keberadaan gas buangan CO2 ini selain merugikan bagi lingkungan, juga berdampak negatif bagi industri yang bersangkutan. Sifat asam yang dimiliki CO2 dapat menimbulkan korosi pada pipa-pipa dan peralatan industri serta menurunkan efisiensi kerja. Spesifikasi kandungan maksimum CO2 pada sistem perpipaan pada umumnya kurang lebih 2-5% dan untuk gas alam mencapai 50-100 ppm. Hal ini membuat proses pemisahan CO2 menjadi hal yang krusial pada proses industrial.

Setelah proses pemisahan, CO2 dapat digunakan untuk berbagai keperluan industri yang lain seperti sumber makanan bagi mikroalga, bahan pengembang/pengisi pada industri makanan dan minuman, reaktan/katalis pada proses kimia, dan lain-lain.

Secara umum, terdapat tiga prosedur yang terlibat dalam proses perpindahan massa pada membran kontaktor, yaitu difusi dari komponen fasa gas ke permukaan membran, difusi melalui pori membran, dan perpindahan dari permukaan membran ke komponen fasa cair diikuti dengan difusi fasa cair dan/atau reaksi kimia. Oleh karena itu, terdapat tiga koefisien perpindahan massa yang berkaitan dengan proses, yaitu Kb, Km, dan Kg secara berurutan dalam lapisan batas

fasa cair, membran, dan lapisan batas fasa gas. Tahanan total, Rtotal dapat dituliskan sebagai berikut [7]:

𝑅𝑡𝑜𝑡𝑎𝑙 = 1 𝐾𝑜𝑙= 1 𝐸𝑘𝑙+ 𝐻𝑑𝑖 𝐾𝑚𝑑𝑙𝑛+ 𝐻𝑑𝑖 𝐾𝑔𝑑𝑜 (1)

Kol adalah koefisien perpindahan massa total berdasarkan fasa cair, E adalah faktor percepatan pada pada reaksi kimia, dan H adalah konstanta hukum Henry. do, di, dan dln secara berurutan adalah diameter luar, diameter dalam, dan diameter rata-rata logaritmik dari membran.

Membran kontaktor performa tinggi harus memiliki tahanan perpindahan massa total yang minimal. Hal ini berarti bahwa mode operasi tak basah akan lebih disukai sehingga pori membran akan diisi oleh gas untuk meminimalkan tahanan perpindahan massa pada membran [8]. Berdasarkan pengalaman, saat membran menjadi basah atau sedikit basah, tahanan perpindahan massanya akan naik secara signifikan dikarenakan fasa cair terjebak di dalam pori membran.

Faktor percepatan, E, menunjukkan efek dari reaksi kimia pada laju perpindahan massa. Konstanta hukum Henry, H, menunjukkan kelarutan gas. Pada proses absorbsi gas, reaksi kimia yang berlangsung secara spontan lebih disukai. Larutan alkanolamin konvensional seperti monoetanolamin (MEA), dietanolamin (DEA), metildietanolamin (MDEA), dan campurannya serta larutan amina seperti 2-amino-2-metil-1-propanol (AMP), sudah digunakan secara luas untuk absorbsi CO2 karena kapasitas penyerapan CO2 larutan-larutan tersebut tinggi [9]. Namun, selain tegangan permukaannya yang rendah yang dapat mengakibatkan basahnya permukaan membran, larutan alkanolamin juga dapat bereaksi secara kimia dengan banyak membran berbahan polimer, yang dapat mengakibatkan perubahan morfologi membran. Kendala yang lain dalam penggunaan larutan absorben ini adalah sifat volatil yang mengakibatkan menguapnya sebagian cairan pada saat proses pemananasan. Hal ini mengakibatkan kurang ekonomisnya penggunaan teknologi ini dan menimbulkan dampak pada lingkungan.

Koefisien perpindahan massa pada lapisan batas, Kl dan Kg, mempengaruhi dinamika fluida yang berkaitan dengan konfigurasi aliran dan geometri modul membran. Berdasarkan pemaparan sebelumnya, dapat disimpulkan bahwa tantangan yang dihadapi dalam pengadaan membran kontaktor performa tinggi antara lain fabrikasi membran anti-basah dengan ketahanan akan bahan kimia dan panas yang tinggi, pengembangan cairan absorben nonvolatil dengan kapasitas penyerapan CO2 yang tinggi dan kompatibilitas yang baik dengan membran berbahan polimer, optimisasi dinamika fluida, serta desain modul membran. Perbaikan dan pengembangan membran kontaktor pada aspek-aspek tersebut akan dijabarkan sebagai berikut.

Absorben

CH4/CO2 CH4 CO2/Gas pembuang Gas pembuang3

3. MEMBRAN BERPORI MIKRO

HIDROFOBIK TINGGI

Pembuatan membran yang hidrofobik secara umum dikarakterisasi dengan memberikan tekanan cair (Δp) pada membran secara maksimum berdasarkan persamaan Laplace-Young [10]:

𝛥𝑝 = −4𝜎𝑙𝑐𝑜𝑠𝜃

𝑑𝑚𝑎𝑥 (2)

dengan σl adalah tegangan permukaan cair, θ adalah sudut kontak antara cairan dan permukaan membran, serta dmax adalah diameter maksimum dalam membran. Sesuai dengan persamaan di atas, membran dengan resistansi terhadap fluida cair yang tinggi akan memiliki sifat hidrofobik yang tinggi pula. Selain itu, diameter maksimum dalam membran yang relatif kecil dan distribusi ukuran pori yang berdekatan juga mempengaruhi sifat hidrofobik membran. Namun, ukuran pori yang terlalu kecil akan menyebabkan tingginya tahanan perpindahan massa.

Material hidrofobik yang biasa digunakan dalam pembuatan membran antara lain politetraflouroetilen (PTFE), polipropilen (PP), polietilen (PE), dan polivinileden flourida (PVDF). Membran kontaktor

hollow fiber ekspansi PTFE (ePTFE) biasa digunakan

dalam penghilangan CO2 dari campuran gas CO2 dan CH4 bertekanan tinggi hingga 50 bar [11]. Namun, membran PTFE, PP, dan PE biasanya diproduksi dengan cara stretching atau metode termal yang mengakibatkan restriksi fluks absorbsi gas dikarenakan porositas membran yang rendah. Selain itu, diketahui juga bahwa material PP tidak kompatibel dengan beberapa cairan absorben seperti amina sehingga untuk pemakaian jangka panjang kurang baik [12]. Membran PVDF memiliki ketahanan terhadap bahan kimia dan panas yang cukup baik serta dapat difabrikasi dengan metode separasi fasa tak larut (NIPS) dan separasi fasa termal (TIPS) dengan struktur asimetris [13]. Hal ini membuat membran PVDF bersifat hidrofobik dan memiliki tahanan perpindahan massa yang relatif kecil. Apabila performa membran-membran di atas dibandingkan satu sama lain, kemampuan absorbsi CO2 dari yang paling baik adalah PTFE > PVDF > PP [14]. Uji coba terhadap stabilitas membran PTFE dan PVDF selama 60 jam memperlihatkan bahwa membran PTFE bertahan lebih lama dibandingkan membran PVDF. Ukuran pori membran yang biasa digunakan pada membran kontaktor berkisar antara beberapa nanometer hingga beberapa ratus nanometer, tergantung metode fabrikasinya. Membran yang dibentuk dengan proses NIPS biasanya memiliki ukuran pori yang kecil sedangkan membran komersil biasanya memiliki ukuran pori yang relatif lebih besar. Terdapat beberapa pengaruh dari bahan kimia yang digunakan dan proses fabrikasi pada membran terhadap morfologi dan struktur membran kontaktor yang dihasilkan. Sebagai contoh, penambahan zat-zat aditif yang berbeda akan

menghasilkan peningkatkan kinerja absorbsi membran

hollow fiber PVDF yang berbeda-beda pula [15].

Morfologi membran yang berbeda-beda diuji tingkat hidrofobik dan permeabilitas gasnya menggunakan koagulan N-metil-2-pirolidin (NMP) pada berbagai konsentrasi untuk struktur single-skin dan double-skin [16]. Hasil uji menunjukkan bahwa membran dengan struktur single-skin memiliki permeabilitas gas yang lebih besar dan tahanan perpindahan massa yang lebih kecil dibandingkan membran dengan struktur

double-skin.

Membran hollow fiber polifenil oksida asimetrik (PPO) dan polifenil oksida simetrik (PP) diuji coba sebagai absorben pada membran kontaktor untuk mempelajari absorbsi dan desorbsi gas CO2 pada campuran gas CO2 dan CH4 [17]. Hasil uji menunjukkan bahwa membran PP memiliki produktivitas dan selektivitas yang lebih baik, namun membran PPO memiliki performa yang lebih stabil pada berbagai tekanan dan penguapan cairan absorben akibat peningkatan temperatur dapat diminimalkan dengan modifikasi lapisan menjadi dense dan ultratipis. Namun, penggunaan modifikasi lapisan ini membuat produktivitas rendah karena tingginya tahanan perpindahan massa yang dihasilkan.

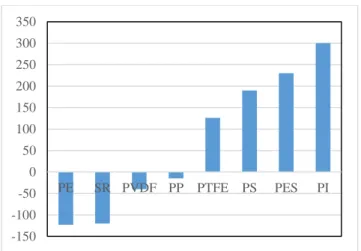

Membran bermaterial polimer/organik dikenal memiliki stabilitas jangka panjang yang kurang baik dikarenakan kurang tahan terhadap panas dan bahan kimia yang keras. Membran polimer/organik seperti PP dan PVDF paling optimal dioperasikan pada suhu dibawah 45oC. Namun aliran gas yang akan dikontakkan dengan membran tersebut sebagian bersar bersuhu di atas 100oC. Apabila dipaksakan, struktur membran akan perlahan-lahan terdeskontruksi dan tidak dapat digunakan lagi. Hal ini menunjukkan efisiensi pemisahan gas CO2 sangat dipengaruhi oleh stabilitas termal dari membran yang digunakan. Berikut ini disajikan grafik ketahanan berbagai material membran terhadap panas. Semakin tinggi nilai Tg (suhu transisi fasa gelas) maka semakin tinggi pula ketahanannya terhadap panas.

Alternatif yang dapat digunakan sebagai pengganti material polimer pada membran kontaktor adalah keramik. Membran keramik secara umum lebih tahan panas dan bahan kimia dibandingkan membran polimer sehingga membran keramik dapat dioperasikan pada temperatur tinggi dan kondisi kimia yang keras. Modifikasi membran keramik yang bersifat hidrofobik digunakan pertama kali pada proses pemisahan CO2 dari larutan amina oleh Koonaphapdeelert [18]. Kelemahan utama dari membran keramik adalah biaya produksinya yang tinggi dan sulit dalam proses fabrikasinya.

4 Gambar 2. Suhu Transisi Fasa Gelas Berbagai Polimer. Diadaptasi dari [14]

4. MODIFIKASI PERMUKAAN MEMBRAN Pembuatan membran yang bersifat hidrofobik dapat dilakukan dengan memodifikasi permukaan membrannya. Metode ini biasanya dilakukan untuk memperkuat sifat hidrofobik membran yang sudah ada untuk melindungi permukaan membran agar tidak basah. Modifikasi permukaan membran dilakukan dengan berbagai macam teknik yang akan dijabarkan selanjutnya.

Lin memodifikasi membran PP dengan cara melepaskan muatan plasma pada gas CH4 sehingga dapat memperbesar sudut kontak dan tingkat kekasaran membrannya [12]. Zhang memodifikasi membran

hollow fiber poli(amida-imida) (PAI) sebagai kontaktor

untuk mengabsorbsi CO2 [19]. Membran PAI diaktivasi dengan agen tertentu dan dilakukan crosslinking senyawa FS10 pada permukaan membran sehingga sudut kontak yang dihasilkan meningkat secara signifikan. Oktadesilamin juga dapat digunakan untuk memodifikasi membran PAI. Membran PVDF-HFP difabrikasi oleh Wongchitphimon menggunakan NaOH 10%, larutan TEOS, dan larutan FS10 sehingga menighasilkan peningkatan sudut kontak sekitar 30o [20]. Nguyen membuat membran komposit yang dimodifikasi dengan melapisi permukaannya dengan polimer hidrofobik PTMSP dan Teflon AF2400. Bakeri memodifikasi permukaan membran hollow fiber PEI menggunakan zat aditif SMM. Hasilnya menunjukkan peningkatan sifat hidrofobik permukaan dan fluks absorbsi CO2.

5. CAIRAN ABSORBEN

Pemilihan cairan absorben didasarkan pada beberapa kriteria antara lain tingkat kereaktifan absorben, kemampuan mengabsorbsi, performa regenerasi

terhadap CO2, dan parameter-parameter fisik seperti viskositas, tegangan permukaan, dan kompatibilitas terhadap material membran. Larutan yang berbasis amina biasanya diguanakan dalam aplikasi pemisahan CO2 pada membran kontaktor. MEA adalah salah satu jenis larutan amina yang terkenal. Wang [15] melakukan uji coba dan membandingkan cairan absorben DEA, AMP, dan MDEA menggunakan membran kontaktor hollow fiber dan mendapatkan hasil bahwa DEA dan AMP menghasilkan fluks penyerapan CO2 yang lebih baik apabila dibandingkan dengan MDEA. Urutan kemampuan penyerapan CO2 berbagai cairan absorben adalah NaOH > TEPA > TETA > DETA > GLY > MEA > DEA > DIPA > AMP > TEA > MDEA > K2CO3. Namun apabila diurutkan berdasarkan kemampuan regenerasi CO2 (untuk mengurangi konsumsi energi dan mendaur ulang absorben) adalah TEA > MDEA > DEA > AMP > DIPA > MEA > NaOH. Data-data ini menunjukkan adanya jenis-jenis cairan absorben yang memiliki performa absorbsi CO2 yang baik namun sulit diregenerasi, begitupun sebaliknya. Oleh karena itu, dikembangkan cairan absorben campuran yang terdiri dari berbagai jenis cairan absorben. Contoh cairan absorben campuran yang bagus adalah MEA/AMP. Selain itu penambahan aktivator seperti PZ mampu meningkatkan absorbsi CO2.

Sebuah grup bernama TNO di Belanda telah mengembangkan dan mematenkan berbagai cairan absorben untuk membran kontaktor, yaitu CORAL (untuk pemisahan gas CO2). CORAL merupakan campuran dari garam dan asam amino yang memiliki tegangan permukaan tinggi sehingga dapat mengurangi kemungkinan membran untuk menjadi basah [21]. Penggunaan cairan ionik sebagai absorben memiliki keuntungan yaitu mudah mendesorbsi CO2. Contoh cairan ionik adalah 1-etil-3-metilimidazolium yang biasa digunakan pada pemisahan gas SO2 [22]. Namun, aplikasi penggunaan cairan ionik pada skala industri akan menghasilkan keluran yang kurang baik karena tingginya viskositas yang dimiliki cairan ionik sehingga meningkatkan tahanan perpindahan massanya. Hal ini membuat peningkatan dinamika fluida sistem menjadi hal penting agar laju perpindahan massanya tidak terlalu terhambat. Kekurangan yang lain adalah tingginya biaya produksi yang pemakaian jangka panjang yang kurang baik karena maslaah kompatibilitas dengan membran polimer.

Tabel 1 memberikan gambaran mengenai contoh-contoh kondisi membran dalam proses pemisahan CO2. -150 -100 -50 0 50 100 150 200 250 300 350 PE SR PVDF PP PTFE PS PES PI

5

Tabel 1. Contoh-Contoh Kondisi Membran Dalam Proses Pemisahan CO2. Diadaptasi dari [25]

Absorben Komponen Gas

Campuran Material Observasi Referensi

AMP/MEA/PZ 1-9.5%CO2, 90.5-99%N2

PTFE

Membandingkan performa antara membran berstruktur asimetrik dan membran berstruktur

simetrik

[26]

MEA 10%CO2, 10%H2S, 80%CH4

PVDF, PP Menguji-coba membran pada kondisi basah

parsial dan tak basah [27] MDEA/PZ,

AMP/PZ

1-15%CO2,

85-99%N2

PVDF, PP Melihat pengaruh absorben berbahan komposit

pada membran absorbsi gas [28] Air terdeionisasi,

MEA, MDEA 40%CO2, 60%N2 PP

Mengamati faktor-faktor yang berpengaruh

terhadap laju perpindahan massa pada membran [29] MEA 20%CO2, 80%N2 PP

Coating lapisan permukaan membran untuk

meningkatkan sifat hidrofobiknya [30] Air garam, air

murni 25%CO2, 75%N2 PI Membandingkan berbagai absorben fisik [31]

MEA, air 12%CO2, 88%N2 PVDF

Membangun model analitik untuk menyelesaikan perhitungan rasio kebasahan/sifat hidrofobik membran

[32]

Air CO2/CH4 20/80% PVDF

Mengamati pengaruh penambahan zat aditif asam fosforik dan lithium klorida pada fluks

penyerapan CO2 [33] Air terdistilasi/ Larutan NaOH/larutan amina 9.5% CO2 in CH4 ePTFE

Membandingkan antara pengaruh tekanan gas dan pengaruh zat kimia pada proses penyerapan

CO2

[34]

Modul hollow fiber telah banyak digunakan dalam membran kontaktor [23]. Faktor-faktor yang mempengaruhi kekuatan struktur modul membran antara lain susunan serat fiber, kerapatan atau massa jenis material, dan arah laju aliran yang akan mempengaruhi laju perpindahan massa. Desain modul yang telah dirancang oleh berbagai peneliti memiliki konfigurasi yang bervariasi seperti modul longitudinal, modul parallel, modul crossflow, dan modul coiled. Yang dan Cussler [24] telah menguji coba dan membandingkan kinerja antara modul parallel dan

crossflow dalam hal optimisasi laju perpindahan massa.

Uji coba didasarkan pada laju ekivalen per luas area membran dan laju ekivalen per volume modul. Hasil yang didapat menunjukkan bahwa modul crossflow memiliki kinerja yang lebih baik daripada modul

parallel. Modul coiled juga memiliki kinerja optimisasi

laju perpindahan massa yang baik dikarenakan struktur serat dalam membrannya dapat mengubah laju aliran menjadi lebih turbulen.

6. KESIMPULAN

Membran kontaktor cair-gas merupakan teknologi membran terbaru yang mengintegrasikan proses absorbsi, terutama di bidang pemisahan gas asam. Namun, optimisasi teknologi membran kontaktor untuk

skala besar atau industri masih belum dapat dilakukan. Pada praktek di lapangan, stabilitas jangka panjang dari keseluruhan sistem membran sangatlah krusial dari sudut pandang ekonomi. Berbagai komponen gas seperti NOx, SOx, dan H2S banyak terdapat di dalam aliran gas. Gas-gas ini sangat mudah bercampur dan menimbulkan efek yang merugikan pada proses absorbsi CO2. Selain itu, gas yang mengalir melalui corong atau pipa biasanya memiliki temperatur di atas 100oC, sehingga dibutuhkan membran yang tahan akan panas. Kondisi realistis yang ekstrim ini sering diabaikan dalam penelitian skala laboratorium. Hal ini mengakibatkan adanya perbedaan yang besar saat diaplikasikan dalam skala industri. Sehingga, untuk mengatasi kendala yang ada, terdapat beberapa hal-hal penting yang harus diperhatikan, yaitu pertama, pengembangan membran berpori mikro hidrofobik dan tahan akan panas dan bahan kimia, kedua, utilisasi cairan absorben yang efektif dengan biaya regenerasi rendah dan memiliki kompatibilitas tinggi terhadap membran yang digunakan, ketiga, pengembangan modul membran yang mampu meningkatkan laju perpindahan massa baik pada fasa gas maupun fasa cair.

6 DAFTAR PUSTAKA

REFERENCES

1. Zhang, H. Y., Wang, R., Liang, D. T., Tay, J. H. Modeling and experimental study of CO2 absorption in a hollow fiber membrane contactor. Journal of membrane science 2006, 279(1): 301-310.

2. T.A. Boden, G. Marland, and R.J. Andres., Global, Regional and National Fossil-Fuel CO2 Emissions, Carbon Dioxide Information Analysis Center, Oak Ridge National Laborator, U.S. Department of Energy, Oak Ridge, Tenn., U.S.A. 10.3334/CDIAC/00001.

3. Esato K, Eiseman B: Experimental evaluation of Gore-Tex membrane oxygenator. J Thorac Cardiovasc Surg 1975, 69: 690-697.

4. Gabelman A, Hwang ST: Hollow fiber membrane contactors. J Membr Sci 1999, 159: 61-106.

5. Aresta M: Carbon Dioxide Recovery and Utilization. Dordrecht, The Netherlands: Kluwer Academic Publishers; 2003.

6. Simons K, Nijmeijer K, Wessling M: Gas–liquid membrane contactors for CO2 removal. J Membr Sci 2009, 340: 214-220.

7. Atchariyawut S, Feng C, Wang R, Jiraratananon R, Liang DT: Effect of membrane structure on mass-transfer in the membrane gas–liquid contacting process using microporous PVDF hollow fibers. J Membr Sci 2006, 285: 272-281.

8. Wenten, I.G. “Teknologi Membran: Prospek dan Tantangannya.” Teknik Kimia Institut Teknologi Bandung, 2015.

9. Wang R, Zhang HY, Feron PHM, Liang DT: Influence of membrane wetting on CO2 capture in microporous hollow fiber membrane contactors. Sep Purif Technol 2005, 46: 33-40.

10. Franken ACM, Nolten JAM, Mulder MHV, Bargeman D, Smolders CA: Wetting criteria for the applicability of membrane distillation. J Membr Sci 1987, 33: 315-328.

11. Marzouk SAM, Al-Marzouqi MH, El-Naas MH, Abdullatif N, Ismail ZM: Removal of carbon dioxide from pressurized CO2–CH2 gas mixture using hollow fiber membrane contactors. J Membr Sci 2010, 351: 21-27. 12. Lin SH, Tung KL, Chen WJ, Chang HW: Absorption of carbondioxide by mixed piperazine–alkanolamine

absorbent in a plasma-modified polypropylene hollow fiber contactor. J Membr Sci 2009, 333: 30-37.

13. Rajabzadeh S, Maruyama T, Sotani T, Matsuyama H: Preparation of PVDF hollow fiber membrane from a ternary polymer/solvent/nonsolvent system via thermally induced phase separation (TIPS) method. Sep Purif Technol 2008, 63: 415-423.

14. Khaisri S, deMontigny D, Tontiwachwuthikul P, Jiraratananon R: Comparing membrane resistance and absorption performance of three different membranes in a gas absorption membrane contactor. Sep Purif Technol 2009, 65: 290-297.

15. Naim R, Ismail AF, Mansourizadeh A: Effect of non-solvent additives on the structure and performance of PVDF hollow fiber membrane contactor for CO2 stripping. J Membr Sci 2012, 423–424: 503-513.

16. Mansourizadeh A, Ismail AF: Influence of membrane morphology on characteristics of porous hydrophobic PVDF hollow fiber contactors for CO2 stripping from water. Desalination 2012, 287: 220-227.

17. Shi L, Wang R, Cao Y: Effect of the rheology of poly(vinylidene fluoride-co-hexafluropropylene) (PVDF-HFP) dope solutions on the formation of microporous hollow fibers used as membrane contactors. J Membr Sci 2009, 344: 112-122.

18. Koonaphapdeelert S, Wu Z, Li K: Carbon dioxide stripping in ceramic hollow fibre membrane contactors. Chem Eng Sci 2009, 64: 1-8.

19. Zhang Y, Wang R, Yi S, Setiawan L, Hu X, Fane AG: Novel chemical surface modification to enhance hydrophobicity of polyamide-imide (PAI) hollow fiber membranes. J Membr Sci 2011, 380: 241-250.

20. Wongchitphimon S, Wang R, Jiraratananon R: Surface modification of polyvinylidene fluoride-cohexafluoropropylene (PVDF-HFP) hollow fiber membrane for membrane gas absorption. J Membr Sci 2011, 381: 183-191.

21. Kumar PS, Hogendoorn JA, Feron PHM, Versteeg GF: New absorption liquids for the removal of CO2 from dilute gas streams using membrane contactors. Chem Eng Sci 2002, 57: 1639-1651.

22. Cadena C, Anthony JL, Shah JK, Morrow TI, Brennecke JF, Maginn EJ: Why is CO2 so soluble in imidazolium-based ionic liquids? J Am Chem Soc 2004, 126: 5300-5308.

23. Wenten, I.G.; Khoiruddin; Aryanti, P.T.P.; Hakim, A.N.; “Pengantar Teknologi Membran.” Teknik Kimia Institut Teknologi Bandung, 2010.

7

24. Yang M-C, Cussler EL: Designing hollow-fiber contactors. AIChE J 1986, 32: 1910-1916.

25. Zhang Z.E., Yan Y.F., Zhang L., Ju S.X. Hollow fiber membrane contactor absorption of CO2 from the flue gas: review and perspective. Glob. Nest J., 16: 355-374.

26. Chen S.C., Lin S.H., Chien R.D., Wang Y.H. and Hsiao H.C. (2011). Chemical absorption of carbon dioxide with asymmetrically heated polytetrafluoroethylene membranes. Journal of Environmental Management, 92. 1083-1090.

27. Faiz R. and Al-Marzouqi M. (2009). Mathematical modeling for the simultaneous absorption of CO2 and H2S using MEA in hollow fiber membrane contactors. Journal of Membrane Science. 342, 269-278.

28. Lin S.H., Chiang P.C., Hsieh C.F., Li M.H. and Tung K.L. (2008). Absorption of carbon dioxide by the absorbent composed of piperazine and 2-amino-2-methyl-1-propanol in PVDF membrane contactor. Journal of the Chinese Institute of Chemical Engineers. 39, 13-21.

29. Lv Y.X., Yu X.H. and Tu S.D. (2009). Experiment of CO2 separation from flue gases by membrane gas absorption. Journal of Nanjing University of Technology. 31, 96-101.

30. Lv Y.X., Yu X.H., Tu S.D. and Yan J. (2012). Experimental studies on simultaneous removal of CO2 and SO2 in a polypropylene hollow fiber membrane contactor. Applied Energy. 97, 283-288.

31. Sun C.G., Cao Y.M., Zuo L., Lin B., Jie X.M. and Yuan Q. (2005). Mass transfer mechanism of CO2 absorption through a non-porous hollow fiber contactor. Chemical Journal of Chinese Universities. 26, 2097-2102.

32. Boributh S., Rongwong W., Assabumrungrat S., Laosiripojana N. and Jiraratananon R. (2012). Mathematical modeling and cascade design of hollow fiber membrane contactor for CO2 absorption by monoethanolamine. Journal of Membrane Science. 401-402, 175-189.

33. Mansourizadeh A, Ismail AF, Abdullah MS, Ng BC: Preparation of polyvinylidene fluoride hollow fiber membranes for CO2 absorption using phase-inversion promoter additives. J Membr Sci 2010, 355:200-207. 34. Marzouk SAM, Al-Marzouqi MH, El-Naas MH, Abdullatif N, Ismail ZM: Removal of carbon dioxide from

![Gambar 1. Diagram Proses Pemisahan CO2 pada Membran Kontaktor. Diadaptasi dari [6]](https://thumb-ap.123doks.com/thumbv2/123dok/4900779.3477094/2.892.81.389.96.372/gambar-diagram-proses-pemisahan-co-membran-kontaktor-diadaptasi.webp)

![Tabel 1. Contoh-Contoh Kondisi Membran Dalam Proses Pemisahan CO 2 . Diadaptasi dari [25]](https://thumb-ap.123doks.com/thumbv2/123dok/4900779.3477094/5.892.77.823.84.526/tabel-contoh-contoh-kondisi-membran-proses-pemisahan-diadaptasi.webp)