BAB II

LANDASAN TEORI

2.1 Pengertian Quality

Salah satu strategi dan faktor sangat penting yang harus diterapkan pada perusahaan adalah pemenuhan akan quality, baik itu quality product maupun quality akan pelayanan pada pelanggan, dalam upaya untuk dapat tetap exist dan bersaing dalam pangsa pasar yang semakin ketat. Secara umum, quality mempunyai tiga aspek penting :

1. Produk dan pelayanan harus, atau setidaknya dapat dimanfaatkan (berguna). 2. Produk dan pelayanan harus dapat memenuhi standar quality.

3. Produk dan pelayanan harus sesuai dengan permintaan custo-mer dengan berbagai pertimbangan yang relefan.

Quality sangat penting untuk beberapa alasan baik untuk perusahaan maupun secara nasional. Tiga hal dasar yang menjadi acuan kinerja perusahaan adalah Quality, Cost, Delivery, Safety, Moral dan Productivity. Quality yang baik akan memberikan konstribusi positif bagi perusahaan dan bagi negara secara tidak langsung.

Dalam hubungannya dengan kualitas (quality), dibutuhkan tiga tahap proses dalam kualitas, yaitu :

1. Perencanaan kualitas (quality planning) yaitu proses penetapan standar kualitas yang diinginkan (keistimewaan dan bebas dari kerusakan), serta merencanakan metode untuk mencapainya.

2. Pengendalian kualitas (quality control), yaitu proses yang membandingkan hasil kerja perencanaan kualitas dengan kondisi nyata di lapangan.

3. Peningkatan kualitas (quality improvement), yaitu proses yang dilakukan untuk memperkecil atau mengeliminir kerusakan pada produk serta mengefektifkan proses produksi. Proses peningkatan kualitas ini adalah sebagai berikut : pemeriksaan tugas / mission, diagnosa penyebab masalah, penyembuhan terhadap penyebab masalah, dan memperoleh hasil.

2.2 Quality Assurance

Pertimbangan terakhir nilai suatu produk dibuat setelah direncanakan, diproduksi, dan digunakan adalah quality. Quality akan benar-benar diperiksa, dengan memper-timbangkan jangka waktu dan biaya, untuk menentukan nilai harga produk yang sesuai. Quality Assurance sendiri mencakup keseluruhan kegiatan untuk mencapai produk yang diinginkan customer. Aktivitas ini mencakup beberapa hal sebagai berikut :

1. Kemampuan teknik, dengan melihat bahwa produk bermanfaat bagi kehidupan manusia.

2. Tingkat nilai, untuk menjaga produk tetap berkualitas dengan biaya yang minimal.

3. Evaluasi kegunaan, untuk melihat besar tingkat kegunaan dan keamanannya. 4. Kontrol proses, untuk memastikan bahwa material, proses, dan semua input

berjalan dengan baik.

5. Jangkauan produk, untuk melihat peluang pemasaran dan hasil produk diterima customer dengan kualiti yang bagus.

6. Pelyanan ( service ), untuk menjaga kepuasan konsumen. 7. Tindakan koreksi jika diperlukan.

Operasi yang mempunyai resiko kegagalan yang tinggi harus selalu dilakukan pengawasan dan kontrol yang ketat. Beberapa contoh kapan dan dimana saat yang tepat untuk dilakukan inspeksi sebagai kontrol :

1. Inspeksi sample dari material masuk, jika material itu sangat berpengaruh terhadap hasil dan quality dari produk akhir.

2. Inspeksi setelah proses operasi yang rawan, resiko kegagalan tinggi. 3. Inspeksi sebelum proses operasi yang mempunyai biaya produksi tinggi.

4. Inspeksi sebelum operasi yang dapat merusak peralatan atau melukai pekerja jika terjadi kegagalan / kerusakan.

5. Pengecheckan sebelum perakitan, pengecatan, pelapisan atau operasi lain yang dapat menyebabkan tidak terdeteksinya suatu defect.

7. Pengechekan produk akhir.

Walaupun inspeksi dapat terjadi beberapa kali, namun pada dasarnya pelaksanaan inspeksi (kontrol kualitas) dapat terjadi pada empat tahap :

1. Receiving inspection - pengechekan material masuk.

2. In-proses inspection - pengecheckan selama proses produksi. 3. Final inspection - pengechekan keseluruhan produk akhir proses 4. Audit delivery - pengecheckan sebelum pengiriman produk

2.3 Total Quality Management

Konsep Total Quality Management (TQM) dikembangkan pertama kali pada tahun 1950-an (setelah berakhirnya Per1950-ang Dunia II) oleh seor1950-ang ilmuw1950-an AS bernama Dr. W. Edwards Deming, dalam rangka memperbaiki mutu dari produk dan pelayanan yang dihasilkan oleh industri-industri di Amerika Serikat. Dr. Deming adalah salah seorang ahli statistik terkenal di AS, pada saat itu konsep ini tidak begitu diperhatikan secara serius oleh bangsa Amerika sampai akhirnya Dr. Deming ditugaskan ke Jepang bersama sejumlah tenaga ahli AS lainnya. Para ahli tersebut dikirim oleh pemerintah AS dalam rangka membawa pengaruh barat ke Jepang. Di Jepang ia kemudian mengadakan diskusi-diskusi dan seminar-seminar tentang prinsip-prinsip efisiensi industri, dimana diskusi ini diikuti secara serius oleh 45 orang CEO dari perusahaan-perusahaan di Jepang. Dalam diskusi tersebut Dr. Deming mengemukakan 4 hal penting:

1. Sebuah organisasi bisnis harus mengetahui dan tanggap terhadap kebutuhan pelanggannya. Tanpa pelanggan, berarti tidak akan ada pesanan, dan tanpa pesanan berarti tidak akan ada pekerjaan.

2. Pentingnya melakukan survei terhadap kebutuhan-kebutuhan dan harapan pelanggan.

3. Pengelolaan sumber daya manusia.

4. Menciptakan keinginan untuk melakukan perbaikan secara terus menerus.

Keempat hal yang dikemukakan oleh Dr. Deming tersebut sangat berpengaruh bagi bangsa Jepang yang kemudian mengadopsinya untuk menghidupkan kembali bisnis dan industri mereka yang hancur setelah perang. Pada akhirnya dengan konsep ini Jepang berhasil mendominasi pasar dunia pada tahun 1980-an sampai sekarang. Sehingga merepotkan sebagian besar industri manufaktur AS yang masih terlena dengan model manufaktur perakitan biasa, padahal model tersebut tidak cocok lagi digunakan dalam pasar ekonomi global modern.

Bangsa Jepang mengadopsi konsep-konsep Dr. Deming tersebut dengan menerapkan fungsi-fungsi mutu seperti Bagan Kontrol (Control Chart), Kehandalan Proses (Process Capability), dan lain-lain. Mereka menerapkannya secara menyeluruh dan konsisten di seluruh perusahaan. Pada tahun 1960 berhasil dibentuk konsep Quality Control Circle (QCC) yang secara operasional menjalankan siklus PDCA (Plan-Do-Check-Act). Siklus PDCA sendiri adalah suatu metode yang dipakai dalam TQM untuk menghasilkan

perbaikan/peningkatan mutu secara berkesinambungan dalam rangka mencapai kepuasan pelanggan.

Pengelolaan Mutu Terpadu (TQM) memiliki sejumlah pengertian berdasarkan sudut pandang dan perbedaan level organisasi, antara lain:

Dasar untuk perbaikan yang berkesinambungan Filsafat dalam menjalankan bisnis

Cara yang benar dalam mengelola bisnis

Konsep total pembagian wewenang (people-empowerment) Memusatkan perhatian pada pelanggan

Komitmen pada mutu

Investasi pada ilmu pengetahuan

Secara spesifik TQM dapat didefinisikan sebagai suatu sistem manajemen yang dinamis yang mengikutsertakan seluruh anggota organisasi dengan penerapan konsep dan teknik pengendalian mutu untuk mencapai kepuasan pelanggan dan kepuasan yang mengerjakannya.

Mutu Terpadu (Total Quality) merupakan sebuah deskripsi dari budaya, sikap, dan organisasi, dari sebuah perusahaan yang berusaha untuk menyediakan produk dan pelayanan yang bisa memuaskan atau memenuhi kebutuhan pelanggannya. Budaya tersebut meletakkan mutu dalam semua aspek operasional perusahaan, dengan

proses-proses yang dilakukan secara benar pertama kali, dan cacat (defect) atau pemborosan dihilangkan dari operasi.

Perbedaan yang nyata antara TQM dengan sistem manajemen mutu yang lain adalah bahwa TQM menitikberatkan pada keterlibatan semua individu organisasi untuk mencapai suatu sasaran mutu. Ada 5 manfaat yang dapat diperoleh dari penerapan TQM yaitu: Produk yang dihasilkan bermutu tinggi (Quality), biaya yang efisien (Cost), waktu pengiriman yang tepat (Delivery), semangat kerja yang tinggi (Morale), dan lingkungan kerja yang aman (Safety). Kelima manfaat itu lebih populer dikenal dengan istilah QCDMS.

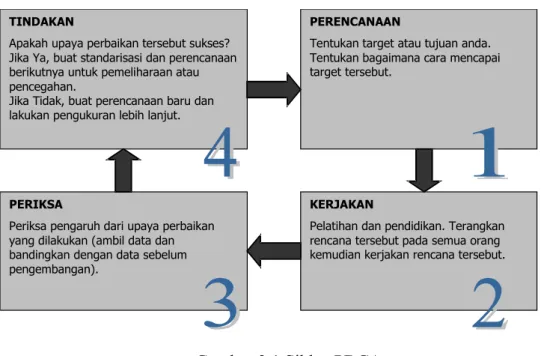

2.3.1 Siklus PDCA

Siklus PDCA (Plan-Do-Check-Act) sangat penting dalam aktifitas perbaikan dan pencegahan atau pemeliharaan. Siklus ini akan lebih mudah dipahami jika digambarkan seperti dibawah ini,

TINDAKAN

Apakah upaya perbaikan tersebut sukses? Jika Ya, buat standarisasi dan perencanaan berikutnya untuk pemeliharaan atau pencegahan.

Jika Tidak, buat perencanaan baru dan lakukan pengukuran lebih lanjut.

PERENCANAAN

Tentukan target atau tujuan anda. Tentukan bagaimana cara mencapai target tersebut.

KERJAKAN

Pelatihan dan pendidikan. Terangkan rencana tersebut pada semua orang kemudian kerjakan rencana tersebut.

PERIKSA

Periksa pengaruh dari upaya perbaikan yang dilakukan (ambil data dan bandingkan dengan data sebelum pengembangan).

Gambar 2.1 Siklus PDCA 2.3.2 Pencegahan masalah

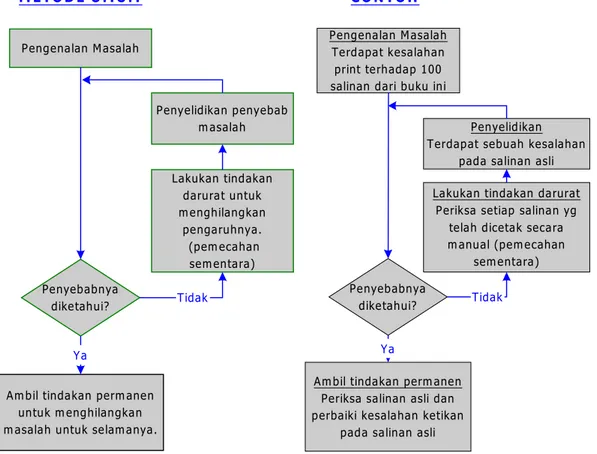

Jika kita mencegah suatu masalah sebelum terjadi, maka kita akan dapat menghemat waktu dan biaya. Langkah pertama adalah dengan mengenali masalah secara cermat, dalam hal ini 3 prinsip aktual yang telah dijelaskan sebelumnya sangat baik digunakan untuk mengidentifikasi masalah dengan benar. Setelah masalah diidentifikasi, maka penetapan penyebab-penyebab masalah dan pengaruh dari masalah tersebut segera dilakukan dengan mempertimbangkan aspek-aspek 4M (man, method, machine, and materials). Seringkali tindakan pembetulan (correction) sementara perlu diambil untuk mencegah meluasnya masalah, sebelum penyebab masalah ditemukan dan tindakan perbaikan (corrective action) yang diperlukan ditetapkan.

Setiap tindakan perbaikan yang dilakukan harus dipantau dengan cermat dan dicatat hasil-hasilnya sebelum dilakukan evaluasi terhadap efektivitas dari tindakan perbaikan tersebut. Jika tindakan perbaikan yang dipilih dianggap bisa memberikan hasil yang efektif dan memuaskan, maka tindakan tersebut harus ditetapkan sebagai tindakan permanen atau dijadikan standardisasi untuk mencegah masalah yang sama berulang kembali. Sebaliknya, jika tindakan perbaikan tersebut tidak cukup efektif untuk mengatasi masalah yang terjadi, maka segera dilakukan pemilihan tindakan lain yang lebih sesuai, dan jika memungkinkan mengevaluasi kembali penyebab-penyebab masalah yang sesungguhnya. Bagaimanapun juga, kita hanya dapat mencegah suatu masalah yang belum terjadi apabila kita mempunyai pengalaman yang cukup banyak mengenai situasinya. Respon yang baik dan cepat terhadap semua masalah yang terjadi merupakan hal vital yang dibutuhkan sebelum langkah-langkah penyelesaian masalah dilakukan. Jika respon ini datang terlambat maka kemungkinan besar masalah sudah meluas dan sulit untuk dilokalisir yang pada akhirnya menyebabkan perusahaan mengalami kerugian yang sangat besar. Gambar berikut menjelaskan suatu metoda umum yang digunakan untuk mencegah munculnya kembali masalah-masalah yang sama.

Pengenalan M asalah

Penyebabnya diketahui?

Am bil tindakan perm anen untuk m enghilangkan m asalah untuk selam anya.

Lakukan tindakan darurat untuk m enghilangkan pengaruhnya. (pem ecahan sem entara) Penyelidikan penyebab m asalah Ya Tidak Pengenalan M asalah Terdapat kesalahan print terhadap 100 salinan dari buku ini

Penyebabnya diketahui?

Am bil tindakan perm anen Periksa salinan asli dan perbaiki kesalahan ketikan

pada salinan asli

Lakukan tindakan darurat Periksa setiap salinan yg

telah dicetak secara m anual (pem ecahan

sem entara) Penyelidikan Terdapat sebuah kesalahan

pada salinan asli

Ya

Tidak

M ETO D E U M U M C O N TO H

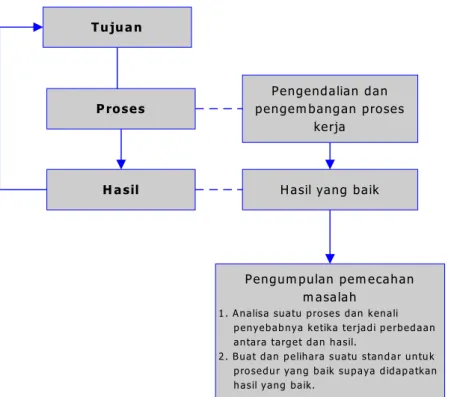

Gambar 2.2 Metode umum pencegahan masalah yang sama 2.3.2 Pengendalian Proses (Process Control)

Pengendalian proses adalah suatu konsep yang mengharuskan kita untuk mengendalikan proses-proses yang ada untuk mendapatkan hasil yang baik daripada hanya sekedar hasil biasa saja.

T u ju a n

P roses

H a sil

Pengendalian dan pengem bangan proses

kerja

H asil yang baik

Pengum pulan pem ecahan m asalah

1 . A nalisa suatu proses dan kenali p enyebab nya ketika terjadi p erbed aan an tara target dan h asil.

2 . B uat dan p elihara suatu stand ar un tu k p ro sedu r ya ng baik su paya d idap atkan h asil yang baik.

Gambar 2.3 Metode umum pengendalian proses

Adalah penting untuk menganalisa mengapa masalah terjadi dan mengambil tindakan yang efektif pada proses kerja. Jika kita tidak melakukan itu dan hanya memusatkan pada hasil, kita tidak dapat mendapatkan hasil yang baik karena penyebab masalah masih terdapat dalam proses tersebut.

2.4 Analisa Sistem Pengukuran

Measurement System Analysis merupakan salah satu core tools dalam penerapan ISO/TS 16949:2002 (Quality Management System in Automotive Industry).

Aplikasi Measurement System Analysis ini antara lain:

• Untuk memastikan apakah system pengukuran mengukur konsisten dan akurat dan dapat mendiskriminasikan part dengan part dengan memadai.

• Sebagai kriteria penerimaan alat baru

• Dapat membandingkan alat ukur satu dengan yang lain

• Sebagai dasar untuk mengevaluasi alat ukur yang diduga bermasalah

• Untuk membandingkan alat ukur sebelum dan sesudah perbaikan

• Salah satu komponen dalam menghitung variasi proses, dan level yang dapat diterima untuk proses produksi

Analisa Sistem Pengukuran ( MSA ) di bagi menjadi 2 yaitu : 1. Measurement System Analysis – Data Attribute Study

Adalah MSA yang ditujukan untuk menganalisis sytem pengukuran untuk data atribut. Data atribut adalah data yang diperoleh dengan menggunakan alat ukur buatan Tuhan, yaitu sebagai berikut: alat ukur buatan Tuhan ( yaitu pancaindera: mata – pengukuran visual, telinga – pengukuran suara, hidung - pengukuran bau/aroma, tangan – pengukuran kehalusan, dll) untuk membedakan atau mengkatagorikan kejadian dan/atau menentukan seberapa baik produk untuk memenuhi spesifikasi/persyaratan pelanggan. Contoh data Attribute:

2. Data Nominal : produk dikategorikan memiliki defect A, atau defect B, atau defect C, atau OK.

3. Data Ordinal : produk dikategorikan sebagi kelas 1, kelas 2, kelas 3, kelas 4, dan seterusnya.

Validitas data yang dihasilkan dari system pengukuran dengan menggunakan panca indera di atas sangat dipengaruhi oleh: skill dari inspector, produk yang akan diukur, kesehatan/ sensitivitas panca indera inspector/appraiser, cara/metode pengukuran, dan kondisi lingkungan dimana pengukuran dilakukan (gelap, terang, panas/dingin, berbau, berisik dan lain-lain)

2. Measurement System Analysis – Data Variable

Yakni MSA yang ditujukan untuk menganalisis system pengukuran untuk data variable. Data variable adalah data yang diperoleh dengan menggunakan alat ukur. Contoh : pengukuran dimensi (menggunakan caliper), berat (menggunakan timbangan), temperatur (menguunakan termometer) dan lain-lain yang pada umumnya adalah data yang diperoleh dengan melakukan pengukuran dengan alat ukur. Validitas data yang dihasilkan dari system pengukuran dengan menggunakan alat ukur diatasa sangat dipengaruhi oleh : skill dari inspector/appraiser yang melakukan pengukuran atau akurasi mesin (jika pengukuran secara otomatis), produk yang akan diukur, ketelitian alat ukur, tingkat kesulitan penggunaan alat ukur, cara/metode pengukuran dan kondisi lingkungan dimana pengukuran dilakukan (gelap, terang, panas/dingin, dll)

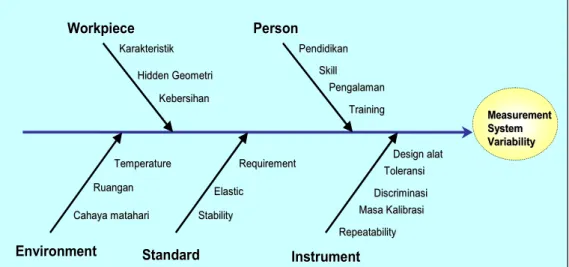

dapat diakibatkan oleh : o Standard

o Work Piece ( Part ) o Instrument ( Alat ukur )

o Person ( Manusia ) / Prosedure ( Metode ) o Environment ( Lingkungan )

2.4.1 Measurement (Pengukuran )

Sistem Pengukuran ( Measurement ) yaitu pemberian suatu nilai tertentu kepada suatu benda dimana nilai tersebut digunakan untuk menyatakan suatu sifat tertentu. Sistem Pengukuran yang ideal adalah hanya selalu menghasilkan pengukuran yang benar setiap kali pengukuran dilakukan. Proses pengukuran dapat pula dilihat sebagai proses manufacturing, dimana out put yang dihasilkan adalah nilai / data.

Measurement system ini juga didefinisikan sebagai sekumpulan kegiatan, prosedur, alat ukur (gage) dan peralatan yang lain, perangkat lunak dan personil dan asumsi yang digunakan untuk mengkuantifikasi suatu unit yang diukur atau pemeriksaan terhadap suatu karakteristik, dengan kata lain: seluruh proses yang digunakan untuk mendapatkan hasil pengukuran produk/part, bukan alatnya saja yang dikalibrasi. Untuk mengetahuinya kita harus secara berkala melakukan analisa system pengukuran (Measurement System

Analysis = MSA) yaitu untuk menilai seberapa baik sistem pengukuran (Measurement System) yang ada di perusahaan, baik dari data variable (data yang diperoleh dengan alat ukur) maupun data attribute (data yang diperoleh dengan menghitung). Tujuannya adalah untuk mendapatkan hasil pengukuran yang optimal (penyimpangan kecil).

2.4.1.1 Sistem Pengukuran Case Study :

1. Ambil 5 part ( Sesuai part yang disiapkan ) 2. Beri nomer pada part tersebut

3. Minta 2 orang untuk mengukur part tersebut masing-masing 3 x dengan sistem random (orang yang melakukan pengukuran tidak boleh mengetahui nomer part tersebut).

4. Catat hasil pengukuran dari masing-masing orang tersebut. Analisa study kasus work shop yang telah dilakukan terlihat bahwa :

1. Ketika diukur ulang, hasil pengukuran terhadap part yang sama ternyata tidak selalu sama.

2. Terdapat variasi dari sistem pengukuran. Variasi sistem pengukuran harus

o Relatif kecil dibanding dengan variasi part o Relatif kecil dibanding dengan spesifikasi

o Stabil sepanjang waktu (diukur kapanpun akan menghasilkan data yang relatif sama).

o Stabil sepanjang range alat ukur (mempunyai penyimpangan minimal ketika digunakan pada ukuran yang berbeda).

2.4.1.2 Variasi Sistem Pengukuran

Faktor penyebab variasi dari sistem pengukuran dikenal dengan istilah SWIPE

Gambar 2.4 Diagram SWIPE Memperkecil variasi sistem pengukuran

1. Pelajari penyebab variasi (lihat faktor penyebab variasi / SWIPE). 2. Hilangkan atau monitor sumber penyebab variasi tersebut, misalnya :

Measurement Measurement System System Variability Variability Pendidikan Pendidikan Design

Design alatalat Toleransi Toleransi Discriminasi Discriminasi Masa Kalibrasi Masa Kalibrasi Repeatability Repeatability Requirement Requirement Elastic Elastic Stability Stability Temperature Temperature Ruangan Ruangan Cahaya matahari Cahaya matahari Instrument Instrument Standard Standard Environment Environment Skill Skill Pengalaman Pengalaman Training Training Karakteristik Karakteristik Hidden

Hidden GeometriGeometri

Kebersihan Kebersihan Person Person Workpiece Workpiece Measurement Measurement System System Variability Variability Pendidikan Pendidikan Design

Design alatalat Toleransi Toleransi Discriminasi Discriminasi Masa Kalibrasi Masa Kalibrasi Repeatability Repeatability Requirement Requirement Elastic Elastic Stability Stability Temperature Temperature Ruangan Ruangan Cahaya matahari Cahaya matahari Instrument Instrument Standard Standard Environment Environment Skill Skill Pengalaman Pengalaman Training Training Karakteristik Karakteristik Hidden

Hidden GeometriGeometri

Kebersihan Kebersihan Person Person Workpiece Workpiece

o Alat ukur sensitif terhadap temperatur : Gunakan AC untuk mengontrol temperatur

o Kestabilan alat ukur berubah akibat sensor kotor : Lakukan pembersihan o Perbedaan cara ukur antar orang : Seragamkan dengan cara buat instruksi

kerja cara melakukan pengukuran dan test competensi inspektor. o Benda bervariasi : Tentukan titik / lokasi tempat dilakukan pengukuran

2.4.1.3 Kesalahan Pada Sistem Pengukuran

Kesalahan pada sistem pengukuran dapat diklasifikasikan kedalam 5 kategori : 1. Lokasi

o Bias o Stability o Linearity

2. Lebar atau sebaran o Repeatability o Reproducibility

2.4.1.3.1 Kesalahan Lokasi 2.4.1.3.1.1.Bias

Gambar 2.5 Kurva Bias 2.4.1.3.1.2.Stability 2.4.1.3.1.3.Linearity

Gambar 2.7 Kurva Linearity

Reference Value

Bias

Observed Average value

Bias adalah perbedaan antara pengukuran rata-rata dengan harga referensi.

Harga referensi ditentukan dari beberapa pengukuran dengan menggunakan alat ukur yang lebih tinggi

Contoh penggunaan analisa Bias ;

Penggunaan dial indicator yang disetting untuk ketinggian tertentu untuk mengukur ketinggian suatu benda.

Terjadi perbedaan pengukuran antara supliyer dengan customer.

Finishing machine sekaligus Inspeksi akhir dari produk.

Reference Value

Bias

Observed Average value

Bias adalah perbedaan antara pengukuran rata-rata dengan harga referensi.

Harga referensi ditentukan dari beberapa pengukuran dengan menggunakan alat ukur yang lebih tinggi

Contoh penggunaan analisa Bias ;

Penggunaan dial indicator yang disetting untuk ketinggian tertentu untuk mengukur ketinggian suatu benda.

Terjadi perbedaan pengukuran antara supliyer dengan customer.

Finishing machine sekaligus Inspeksi akhir dari produk.

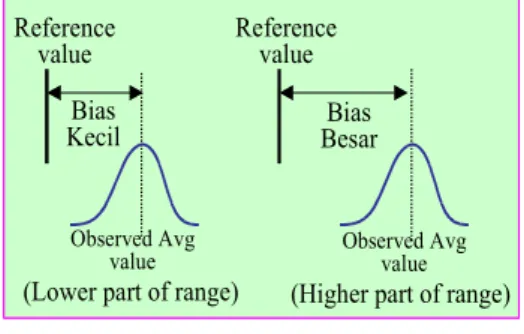

Linearity adalah perbedaan harga bias yang terjadi sepanjang daerah operasi dari alat ukur.

Contoh penggunaan analisa Bias ;

Alat ukur yang digunakan pada beberapa daerah operasi, misalnya mesin slicing foam (Fecken Kirfel) yang menggunakan counter sebagai media pengukuran ketebalan slicing.

Bias

Kecil BesarBias

Reference

value Reference value

Observed Avg

value Observed Avg value

(Lower part of range) (Higher part of range)

Perbedaan harga bias pada daerah operasi dari gage.

Observed average

value Bias

No Bias Reference Value

Linearity adalah perbedaan harga bias yang terjadi sepanjang daerah operasi dari alat ukur.

Contoh penggunaan analisa Bias ;

Alat ukur yang digunakan pada beberapa daerah operasi, misalnya mesin slicing foam (Fecken Kirfel) yang menggunakan counter sebagai media pengukuran ketebalan slicing.

Bias

Kecil BesarBias

Reference

value Reference value

Observed Avg

value Observed Avg value

(Lower part of range) (Higher part of range)

Perbedaan harga bias pada daerah operasi dari gage.

Observed average

value Bias

No Bias Reference Value

2.4.1.3.2 Kesalahan Sebaran 2.4.1.3.2.1.Repeatability

Gambar 2.8 Kurva Repeability Contoh Kasus :

Misalkan suatu part diukur dimensinya oleh seorang operator bernama Badu, dan pengukuran ini diulang beberapa kali. Tentunya kita berpikiran bahwa hasil ukurannya akan sama, namun kenyataannya tidak. Hasilnya bisa bervariasi, ada yang nilainya lebih tinggi ada yang lebih rendah. Kondisi seperti ini di dalam statistik dinamakan repeatability (equipment variation). Kondisi terjadinya repetaibility ini disebabkan oleh:

• Alat ukur baru

• Alat ukur yang belum ter-kalibrasi

• Alat ukur berubah / dirubah

Repeatability adalah :

Variasi dari pengukuran yang didapat dengan satu alat pengukuran jika dipergunakan beberapa kali oleh satu pengamat sewaktu mengukur karakteristik yang sama pada part yang sama.

(Repeatability)

Repeatability adalah :

Variasi dari pengukuran yang didapat dengan satu alat pengukuran jika dipergunakan beberapa kali oleh satu pengamat sewaktu mengukur karakteristik yang sama pada part yang sama.

(Repeatability) (Repeatability)

2.4.1.3.2.1.Reproducibility

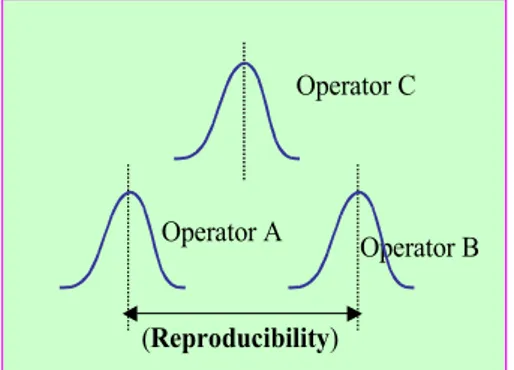

Gambar 2.9 Kurva Reproducibilty Contoh kasus :

Menyerupai kasus pertama, namun appraisernya (pemeriksa/yang melakukan pengukuran) lebih dari satu, misalkan Badu, Eddi, dan Yanto. Anda tentunya berharap seharusnya diperoleh 1 nilai hasil pengukuran. Namun mengamati hasil percobaan pada kasus pertama dimana si Badu memiliki pola yang bervariasi untuk 1 part diukur beberapa kali, maka dimungkinkan si Eddi dan Yanto juga memiliki pola variasi masing-masing nilai yang sama. Kondisi seperti ini di dalam statistik dinamakan reproducibility(appraiser variation). Kondisi terjadinya reproducibility ini kemungkinan disebabkan oleh:

• Operator baru

• Kurang training

• Kemampuan kurang

• Keseriusan kurang dan sebagainya.

(Reproducibility) Operator C

Operator A

Reproducibility adalah :

Variasi rata-rata pengukuran yang dibuat oleh pengamat yang berbeda dengan menggunakan alat ukur yang sama sewaktu mengukur karakteristik yang identik pada part yang sama

Reproducibility juga bisa menceritakan perbedaan antar sistem, antar alat, antar kondisi, & antar orang.

Operator B (Reproducibility)

Operator C

Operator A

Reproducibility adalah :

Variasi rata-rata pengukuran yang dibuat oleh pengamat yang berbeda dengan menggunakan alat ukur yang sama sewaktu mengukur karakteristik yang identik pada part yang sama

Reproducibility juga bisa menceritakan perbedaan antar sistem, antar alat, antar kondisi, & antar orang.

2.4.1.4 Dampak Kesalahan Sistem Pengukuran

Kesalahan sistem pengukuran mempunyai efek pada keputusan produk, yaitu: 1. Produk Yang Baik, Terkadang Dianggap Jelek

2. Produk Yang Jelek, Terkadang Dianggap Baik.

Kesalahan dalam mengambil keputusan dapat terjadi pada area II

Suatu part dengan “nilai benar” 6 (OK) dan variasi 5, ketika dilakukan pengukuran bisa “terbaca” 4 (NG) atau.

Suatu Part dengan “nilai benar” 12 (OK), ketika di lakukan pengukuran bisa “terbaca” 14 (NG).

LSL USL

4 5 6 7 8 9 10 11 12 13 14

Suatu part dengan “nilai benar” 6 (OK) dan variasi 5, ketika dilakukan pengukuran bisa “terbaca” 4 (NG) atau.

Suatu Part dengan “nilai benar” 12 (OK), ketika di lakukan pengukuran bisa “terbaca” 14 (NG).

LSL USL

4 5 6 7 8 9 10 11 12 13 14

LSL USL

4 5 6 7 8 9 10 11 12

Suatu part dengan “nilai benar” 4 (NG) dan variasi 5, ketika dilakukan pengukuran bisa “terbaca” 6 (OK) atau.

Suatu Part dengan “nilai benar” 11 (NG), ketika di lakukan pengukuran bisa “terbaca” 10 (OK).

Area I : Produk Rejek akan selalu dibilang Rejek.

Area II : Berpotensi terjadi kesalahan dalam pengambilan keputusan. Area III : Produk yang Baik akan selalu dianggap Baik.

II III II

I I

Area I : Produk Rejek akan selalu dibilang Rejek.

Area II : Berpotensi terjadi kesalahan dalam pengambilan keputusan. Area III : Produk yang Baik akan selalu dianggap Baik.

II III II

Untuk memaksimalkan keputusan yang benar sehubungan dengan status produk, 2 pilihan dapat diambil :

1. Meningkatkan performa proses produksi, mengurangi variasi output proses produksi, sehingga variasi output proses produksi selalu berada pada area III.

2. Memperbaiki sistem pengukuran, mengurangi error dari sistem pengukuran sehingga variasi sistem pengukuran ( area II ) menjadi lebih kecil sehingga hasil pengukuran dapat jatuh pada area III.

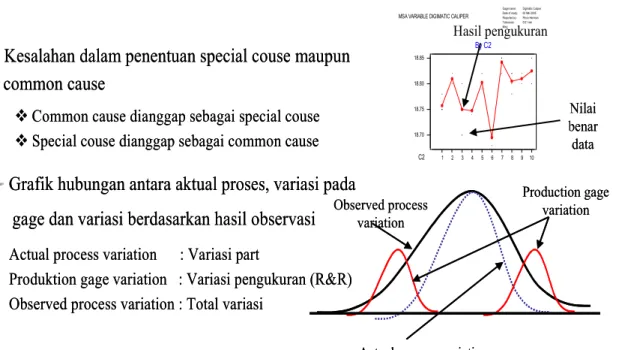

Gambar 2.10 Ilustrasi Kesalahan Keputusan Kesalahan dalam penentuan special couse maupun

common cause

Common cause dianggap sebagai special couse Special couse dianggap sebagai common cause Grafik hubungan antara aktual proses, variasi pada

gage dan variasi berdasarkan hasil observasi Actual process variation : Variasi part

Produktion gage variation : Variasi pengukuran (R&R) Observed process variation : Total variasi

Production gage variation

Actual process variation Observed process variation Gage name: Date of study: Reported by: Tolerance: Misc: Digimatic Caliper 02 Mei 2005 Pince Hariman 0.01 mm 1 2 3 4 5 6 7 8 9 10 18.70 18.75 18.80 18.85 C2 By C2

MSA VARIABLE DIGIMATIC CALIPER

Hasil pengukuran

Nilai benar data

Kesalahan dalam penentuan special couse maupun common cause

Common cause dianggap sebagai special couse Special couse dianggap sebagai common cause Grafik hubungan antara aktual proses, variasi pada

gage dan variasi berdasarkan hasil observasi Actual process variation : Variasi part

Produktion gage variation : Variasi pengukuran (R&R) Observed process variation : Total variasi

Production gage variation

Actual process variation Observed process variation Gage name: Date of study: Reported by: Tolerance: Misc: Digimatic Caliper 02 Mei 2005 Pince Hariman 0.01 mm 1 2 3 4 5 6 7 8 9 10 18.70 18.75 18.80 18.85 C2 By C2

MSA VARIABLE DIGIMATIC CALIPER

Hasil pengukuran

Nilai benar data

2.4.1.5 Evaluasi Sistem Pengukuran

Tiga pertimbangan fundamental yang harus dicermati ketika mengevaluasi sistem pengukuran, yaitu:

1. Alat ukur harus mempunyai sensitivitas yang cukup

Pertama, apakah alat ukur mempunyai discriminasi yang cukup ? Discriminasi alat ukur ditentukan dari design alat dan harus digunakan sebagai pertimbangan awal dalam pemilihan alat ukur.

Aturan umum, discriminasi alat ukur seharusnya 1/10 dari toleransi produk.

Kedua, apakah alat ukur dapat mendemonstrasikan efective resolusi ? Sehubungan dengan Discriminasi, Tentukan apakah sistem pengukuran mempunyai kesensitifan yang cukup untuk mendeteksi perubahan pada variasi produk atau proses.

2. Alat ukur harus stabil

Dalam kondisi pengukuran yang berulang, variasi sistem pengukuran harus hanya disebabkan oleh common cause dan bukan oleh special cause

3. Statistical properties (error) konsisten sepanjang range dari alat ukur dan sesuai dengan tujuan pengontrolan.

2.4.2 Metode Study Sistem Pengukuran

Metode Study Sistem Pengukuran dapat dilakukan dengan 3 cara yaitu : 1. Range Method ( Short Method )

2. Metode Rata-rata dan Range 3. Metode ANOVA

Persiapan untuk melakukan study sistem pengukuran : 1. Pendekatan yang dipakai harus direncanakan

2. Jumlah pengamat,sample part dan pengambilan data harus ditentukan

3. Pengamat harus dipilih dari seseorang yang dapat mengoperasikan alat ukur tersebut

4. Sample part harus dipilih dari proses dan mewakili seluruh area operasi,serta mewakili seluruh variasi part. Serta part harus diberi nomor untuk identifikasi. 5. Alat ukur harus mempunyai kecermatan paling sedikit 1/10 dari toleransi part. 6. Pastikan metode pengukuran yang dipakai oleh masing-masing pengamat

mengikuti prosedur yang ditetapkan. 2.4.2.1 Metode Range ( Short Metod )

Gage Repeatability & Reproducibility tidak dapat dipisahkan dan hasil merefleksikan kombinasi dari kedua kesalahan gage. Metode ini hanya menggambarkan sistem

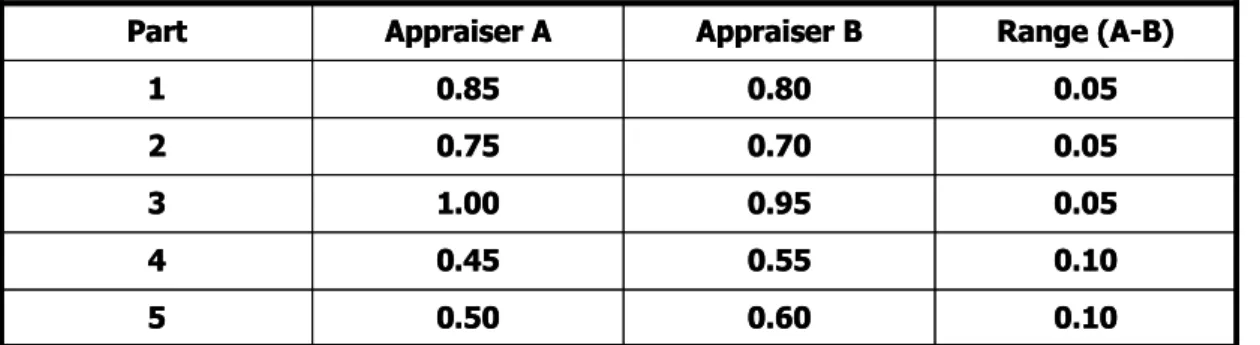

pengukuran secara keseluruhan. Dan biasa digunakan untuk melihat dengan cepat variasi pengukuran. Biasanya menggunakan 2 appraiser dan 5 part. Setiap appraiser mengukur masing-masing sekali.

Range = Pengukuran appraiser A – pengukuran appraiser B Range rata-rata = Σ Ř / Jumlah part

Total variasi pengukuran gage R&R = R5.15 / d2

Dimana d2 didapat dari table nilai distribusi rata-rata range (lampiran 1) m = jumlah appraiser , g = jumlah part

% Gage R&R = ( Gage R&R / variasi proses) x 100 %

Tabel 2.1 Data Contoh Range Methode

Average Range ( R ) = Σ R / 5 = 0.35 / 5 = 0.07

Gage R&R = 5.15( R ) / 1.19 = 5.15 ( 0.07 ) / 1.19 = 0.303 Proses Variation = 0.40

% Gage R&R = 100 (GR&R / Proses Variation) = 100 (0.303 / 040) = 75.5 %

0.10 0.60 0.50 5 0.10 0.55 0.45 4 0.05 0.95 1.00 3 0.05 0.70 0.75 2 0.05 0.80 0.85 1 Range (A-B) Appraiser B Appraiser A Part 0.10 0.60 0.50 5 0.10 0.55 0.45 4 0.05 0.95 1.00 3 0.05 0.70 0.75 2 0.05 0.80 0.85 1 Range (A-B) Appraiser B Appraiser A Part

2.4.2.2.Metode Rata-rata dan Range ( Xbar-R)

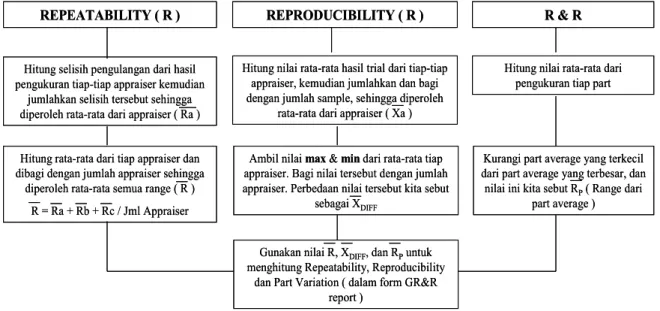

Gambar 2.11 Flow process Perhitungan Gage R&R metode Xbar-R

2.4.2.2.1 Petunjuk Pelaksanaan Gage R & R

REPEATABILITY ( R )

Hitung selisih pengulangan dari hasil pengukuran tiap-tiap appraiser kemudian

jumlahkan selisih tersebut sehingga diperoleh rata-rata dari appraiser ( Ra )

REPRODUCIBILITY ( R )

Hitung nilai rata-rata hasil trial dari tiap-tiap appraiser, kemudian jumlahkan dan bagi dengan jumlah sample, sehingga diperoleh

rata-rata dari appraiser ( Xa )

Hitung rata-rata dari tiap appraiser dan dibagi dengan jumlah appraiser sehingga

diperoleh rata-rata semua range ( R ) R = Ra + Rb + Rc / Jml Appraiser

Ambil nilai max & min dari rata-rata tiap appraiser. Bagi nilai tersebut dengan jumlah appraiser. Perbedaan nilai tersebut kita sebut

sebagai XDIFF

R & R

Hitung nilai rata-rata dari pengukuran tiap part

Kurangi part average yang terkecil dari part average yang terbesar, dan

nilai ini kita sebut RP( Range dari

part average )

Gunakan nilai R, XDIFF, dan RPuntuk

menghitung Repeatability, Reproducibility dan Part Variation ( dalam form GR&R

report )

REPEATABILITY ( R )

Hitung selisih pengulangan dari hasil pengukuran tiap-tiap appraiser kemudian

jumlahkan selisih tersebut sehingga diperoleh rata-rata dari appraiser ( Ra )

REPRODUCIBILITY ( R )

Hitung nilai rata-rata hasil trial dari tiap-tiap appraiser, kemudian jumlahkan dan bagi dengan jumlah sample, sehingga diperoleh

rata-rata dari appraiser ( Xa )

Hitung rata-rata dari tiap appraiser dan dibagi dengan jumlah appraiser sehingga

diperoleh rata-rata semua range ( R ) R = Ra + Rb + Rc / Jml Appraiser

Ambil nilai max & min dari rata-rata tiap appraiser. Bagi nilai tersebut dengan jumlah appraiser. Perbedaan nilai tersebut kita sebut

sebagai XDIFF

R & R

Hitung nilai rata-rata dari pengukuran tiap part

Kurangi part average yang terkecil dari part average yang terbesar, dan

nilai ini kita sebut RP( Range dari

part average )

Gunakan nilai R, XDIFF, dan RPuntuk

menghitung Repeatability, Reproducibility dan Part Variation ( dalam form GR&R

report )

Flow proses Study Gage R & R

Ambil 10 part sebagai sample Beri nomor tiap part

Siapkan operator untuk study (Sesuai dengan jumlah operator yang melakukan pengukuran )

Kalibrasi alat ukur

Lakukan pengukuran tiap part oleh tiap operator dilokasi actual (Lakukan secara random) Masukan data dalam GR&R data check sheet

Ulangi 2 atau 3 kali trial

Masukan data dalam GR&R data check sheet Nilai GR&R

< 10% Simpan Record

Buat Corective Action Lakukan Analisa Grafik

Ya

Tidak

Flow proses Study Gage R & R

Ambil 10 part sebagai sample Beri nomor tiap part

Siapkan operator untuk study (Sesuai dengan jumlah operator yang melakukan pengukuran )

Kalibrasi alat ukur

Lakukan pengukuran tiap part oleh tiap operator dilokasi actual (Lakukan secara random) Masukan data dalam GR&R data check sheet

Ulangi 2 atau 3 kali trial

Masukan data dalam GR&R data check sheet Nilai GR&R

< 10% Simpan Record

Buat Corective Action Lakukan Analisa Grafik

Ya

Gambar 2.12 Flow process study Gage R&R metode Xbar-R Adapun petunjuk pelaksanaan gage R&R, yaitu:

1. Sistem pengukuran dipisahkan Repeatability dengan Reproducibility, tetapi tidak interaksinya.

2. Mempunyai informasi sehubungan dengan sebab-sebab dari kesalahan sistem pengukuran atau Gage ( Measurement System atau Gage error )

3. Jika Repeatability lebih besar dibanding dengan Reproducibility, maka sebab-sebabnya sebagai berikut :

~ Peralatan Butuh Perawatan

~ Gage ( Alat ukur ) harus didesain lebih baik ~ Point ( Lokasi tertentu ) perlu dikembangkan. ~ Banyak variasi dalam part ( Within-part variation )

4. Jika Reproducibility lebih besar dibanding dengan Repeatability maka sebab-sebabnya adalah sebagai berikut :

~ Pelatihan penggunaan alat ukur ~ Kalibrasi alat ukur

~Alat bantu yang mungkin bisa digunakan untuk membantu operator menggunakan alat ukur lebih konsisten.

2.4.2.2.2 Analisa Grafik

1. Plot data pada Range Chart untuk masing-masing Appraiser/kombinasi part. 2. Plot rata-rata untuk masing-masing Appraiser/kombinasi part pada X chart . 3. Hitung Control Limit dari masing-masing chart.

UCLx = X + A2 R LCLx = X – A2 R

UCLR = R x D4 LCLR = R x D3

4. Evaluasi Chart :

a. Bila Range Chart in control para appraiser konsisten. Bila tidak cari penyebab lain. b. Lebih dari ½ harus berada diluar batas control limit X chart.

2.4.2.2.3 Teknik analisa tambahan

1. Repeatability ( Variasi alat ukur dianggap konsisten ) Dua penyebab umum ( common cause ) repeatability error : 1.Variasi pengukuran, dikarenakan alat ukur itu sendiri 2.Variasi letak part pada alat ukur.

Dikarenakan kedua jenis variasi tersebut digambarkan dalam subgroup range, maka range chart akan menunjukkan konsistensi dari sistem pengukuran. Jika terjadi out of control pada range chart, maka konsistensi dari alat ukur tidak baik dan tindakan perbaikan diperlukan.

2. Reproducibility ( variasi antar appraiser dianggap konsisten )

Jika bias atau appraiser variability timbul, maka rata-rata pengukuran individual akan berbeda. Hal ini akan terlihat pada average control chart dengan membandingkan appraiser average untuk setiap part.

3. Part To Part Variation

Part to part variation dapat dilihat pada average control chart. Untuk setiap appraiser, subgroup average menyatakan perbedaan part ke part. Jika tidak ada satupun dari subgroup average berada diluar limit, maka variasi part ke part terhalang oleh repeatability dan variasi pengukuran mendominasi variasi proses. Pada kondisi ini sistem pengukuran tidak dapat digunakan untuk menganalisa proses karena sistem pengukuran tidak dapat membaca variasi dari proses. Sebaliknya apabila kebanyakan dari part average berada diluar control limit, maka sistem pengukuran dikatakan dapat membaca variasi dari proses dan layak digunakan.