EVALUASI PEMENUHAN PERSYARATAN GMP (GOOD MANUFACTURING

PRACTICE) DAN PERENCANAAN SISTEM HACCP (HAZARD ANALYSIS

CRITICAL CONTROL POINT) UNIT PENYELENGGARA MAKANAN

DI RUMAH SAKIT

Amiroh1 , Parlin Dwiyana1, Kusindrati Sudibyo1

1

Program Studi D3 Gizi Fakultas Kesehatan Universitas MH. Thamrin Jakarta Alamat korespondensi

D3 Gizi Fakultas Kesehatan Universitas MH. Thamrin Jakarta Jl.Raya Pondok Gede No.23-25 Kramat Jati

ABSTRAK

Produk penyelenggara makanan di rumah sakit yaitu makanan siap saji. Makanan tersebut dimaksudkan untuk mencapai status kesehatan yang optimal bagi pasien melalui pemberian diet yang tepat. Konsumen makanan tersebut adalah populasi berisiko (orang sakit atau individu dengan daya tahan terbatas) sehingga jaminan keamanan pangan produk harus diperhatikan. Salah satu sistem untuk menjamin keamanan pangan yaitu sistem Hazard Analysis Critical Control Point (HACCP).

Penelitian ini bertujuan untuk (1) mengembangkan sistem audit GMP unit penyelenggara makanan di rumah sakit, (2) mengevaluasi pemenuhan persyaratan pre-requisite HACCP pada unit penyelenggara makanan di rumah sakit, (3) menyusun rencana HACCP steak ayam,(4) menyusun rekomendasi rencana HACCP.

Hasil evaluasi GMP menunjukkan bahwa masih ada beberapa parameter yang belum memperoleh nilai sempurna. Parameter yang dimaksud antara lain (a) Tatatertib memasuki ruang pengolahan; (b) Suhu lemari pendingin yang masih fluktuatif bahkan kadang-kadang diatas persyaratan; (c) Belum memasukkan faktor suhu sebagai salah satu faktor pengendalian keamanan pangan bagi penerimaan ayam segar; (d) Suhu makanan saat distribusi masuk ke dalam wilayah bahaya (danger zone) yaitu 51 °C. Hal ini dapat ditolerir jika waktu distribusi kurang dari 4 jam.

Terdapat 5 (lima) titik kritis yang harus dikendalikan untuk penerapan sistem HACCP produk steak ayam di rumah sakit Haji Jakarta. Titik kritis yang dimaksud yaitu (a) pengecekan suhu ayam pada tahap proses penerimaan;(b) pengecekan suhu lemari pendingin menjelang penyimpanan dada ayam; (c) pengecekan suhu lemari pendingin menjelang penyimpanan ayam berbumbu; (d) pengecekan suhu lemari pendingin menjelang penyimpanan ayam hasil

pan frying; serta (e) pengecekan suhu penangas air di ruang pewadahan (platting) menjelang penempatan steak ayam.

Kata kunci: GMP, HACCP, Pangan siap saji, danger zone

PENDAHULUAN

Kegiatan pokok pelayanan gizi di rumah sakit meliputi: penyelenggaraan makanan, pelayanan gizi rawat inap, konsultasi dan penyuluhan gizi serta penelitian dan pengembangan gizi terapan. Penyelenggaraan makanan adalah suatu rangkaian kegiatan sejak perencanaan menu, pengadaan bahan makanan, penerimaan, penyimpanan, persiapan, pengolahan, penyajian hingga pedistribusian makanan kepada pasien.

Produk penyelenggaraan makanan di rumah sakit yaitu makanan siap saji yang ditujukan bagi orang sakit. Makanan siap saji adalah makanan hasil proses dengan cara atau metode tertentu untuk langsung disajikan. Makanan tersebut dimaksudkan untuk mencapai status kesehatan yang optimal bagi pasien melalui pemberian diet yang tepat. Makanan siap saji tersebut ditujukan untuk konsumsi populasi beresiko (orang sakit atau individu dengan daya tahan terbatas) sehingga jaminan keamanan pangan produk harus diperhatikan.

Salah satu makanan siap saji yang diproduksi oleh unit penyelenggara Rumah Sakit Haji yaitu steak ayam. Proses pembuatan steak ayam dilakukan selama dua hari. Hari pertama proses persiapan dan melalui penyimpanan bertahap. Hari kedua, proses pengolahan sampai dengan distribusi. Pemanasan yang dilakukan lebih ditujukan

untuk memberikan citarasa dan aroma. Dengan demikian produk ini sangat berisiko terjadi bahaya terutama bahaya biologi.

Sistem Hazard Analysis Critical Control Ponit

(HACCP) merupakan sistem pengendalian keamanan pangan berdasarkan tindakan pencegahan, sehingga sangat cocok untuk diterapkan sebagai sistem pengendalian keamanan pangan produk tersebut. Sebelum penerapan sistem HACCP, perlu pemenuhan persyaratan dasar (Pre-requisite) yang pada dasarnya mirip dengan diskripsi GMP (Good Manufacturing Practices).

Berdasarkan uraian di atas perlu dilakukan penelitian untuk menyusun panduan audit GMP yang sistematis dan terdiskripsi dengan baik sehingga evaluasi pemenuhan persyaratan GMP atau pre-requisite terukur dengan jelas. Selanjutnya perlu disusun rencana HACCP khusunya steak ayam untuk membantu unit penyelenggara makanan di rumah sakit menerapkan keamanan pangan secara konsisten.

BAHAN DAN METODE A. Bahan dan Alat

Republik Indonesia Nomor: 1096/MenKes/PER/VI/2011 tentang higiene sanitasi jasaboga; untuk mengetahui pemenuhan persyaratan dasar sistem HACCP unit penyelenggara makanan di rumah sakit; (2) Lembar kertas kerja untuk deskripasi produk; (3) Lembar kertas kerja untuk mengidentifikasi potensi dan analisa bahaya serta mengembangkan tindakan pencegahan; (4) Lembar kertas kerja untuk menentukan titik kritis; (5) Lembar kertas kerja pengendalian mutu.

Peralatan yang dipergunakan dalam penelitian terdiri dari; (1) thermometer tusuk untuk mengetahui suhu ayam saat diterima maupun suhu proses pemasakan; (2) hygrometer untuk mengetahui suhu dan kelembaban yang diterapkan pada penyimpanan bahan baku basah maupun kering.

Metode Penelitian

1. Pengembangan Sistem Audit GMP

Sistem audit GMP dikembangkan berdasarkan hasil penelitian Amiroh (2013) dan Astuti Yuana (2013). Kedua peneliti mendasarkan audit GMP pada Peraturan Menteri Kesehatan Republik Indonesia Nomor: 1096/MenKes/PER/VI/2011 tentang higiene sanitasi jasaboga. Susunan panduannya mengacu pada Keputusan Kepala Badan Pengawas Obat dan Makanan Republik Indonesia tahun 2003 Nomor: HK. 00.05.5.1639 tentang Pedoman Cara Produksi Pangan yang Baik untuk Industri Rumah Tangga (BPOM, 2003) yaitu sebagai berikut: pendahuluan yang berisi penjelasan tentang persiapan yang harus dilakukan oleh auditor sebelum melaksanakan audit; formulir pemeriksaan sarana produksi; kriteria penilaian masing-masing komponen; cara penilaian; dan tindak lanjut/saran perbaikan.

2. Evaluasi Pemenuhan Persyaratan Pre-Requisite Program HACCP

Evaluasi pemenuhan pre-requisite program HACCP dilakukan menggunakan panduan audit yang telah tersusun. Hasil audit dibandingkan dengan persyaratan standar yang telah ditentukan yaitu Peraturan Menteri KesehatanRepublik Indonesia Nomor: 1096/MenKes/PER/VI/2011 tentang higiene sanitasi jasaboga. Evaluasi dilakukan terhadap kesenjangan antara hasil audit dan persyaratan. Data diperoleh dengan cara mengamati keadaan nyata di unit penyelenggara makanan di rumah sakit, wawancara dan pencatatan data yang ada di rumah sakit.

3. Menyusun Rencana HACCP

Rencana HACCP disusun melalui 5 (lima) langkah awal persiapan yaitu membentuk tim HACCP; mendeskripsikan produk; mengidentifikasi tujuan penggunaan; menyusun diagram alir; dan memverifikasi diagram alir di lapangan. Selanjutnya melakukan 7 (tujuh) langkah berikutnya yaitu mendaftar semua potensi bahaya; menganalisa bahaya tersebut serta mengembangkan tindakan pencegahannya; menentukan CCP (Critical Control Point) dan tindakan pencegahannya; menetapkan batas kritis; menetapkan prosedur monitoring; menetapkan tindakan koreksi; menetapkan prosedur verifikasi; serta mengembangkan

sistem pencatatan dan pembukuan data (record keeping system).

4. Menyusun Rekomendasi Penerapan HACCP

Rekomendasi untuk penerapan HACCP produk pada unit penyelenggara makanan di rumah sakit disusun berdasarkan hasil verifikasi dan validasi sistem HACCP yang akan disusun.

HASIL DAN PEMBAHASAN

1. Pengembangan Sistem Audit GMP

Hasil pengembangan sistem audit GMP, terbentuk panduan dengan susunan pendahuluan yang berisi penjelasan tentang persiapan yang harus dilakukan oleh auditor sebelum melaksanakan audit; formulir pemeriksaan sarana produksi; kriteria penilaian masing-masing parameter; cara penilaian; dan tindak lanjut/saran perbaikan. Ada 15 parameter yang harus dinilai yaitu (1) Bangunan dan Fasilitas, (2) Lingkungan Dapur Gizi, (3) Ruang Pengolahan Makanan, (4) Peralatan Memasak, (5) Fasilitas Sanitasi (6) Penyimpanan Bahan Baku, (7) Pewadahan (platting), (8) Pengendalian Proses (9) Manajemen Pengawasan, (10) Pengendalian Hama, (11) Hygiene Karyawan, (12) Tempat Penyajian dan Etiket, (13) Distribusi Makanan, (14) Pelatihan Karyawan, serta (15) Pencatatan dan Dokumentasi.

2. Hasil evaluasi pemenuhan persyaratan Pre-requisite program HACCP

Hasil evaluasi GMP menunjukkan bahwa masih ada beberapa parameter yang belum memperoleh nilai sempurna. Parameter yang dimaksud antara lain (a) Ruang pengolahan, terutama tatatertib memasuki ruang pengolahan, kadang-kadang masih ada karyawan yang tidak berkepentingan berada di dalam ruang tersebut; ruang persiapan, ruang pengolahan, ruang pemorsian dan ruang pewadahan (platting) masih menyatu (tidak bersekat); (b) Penyimpanan bahan baku, terutama penyimpanan dingin, suhu lemari pendingin masih fluktuatif bahkan kadang-kadang diatas persyaratan. Saat pengamatan suhu lemari pendingin yaitu 8°C; (c) Pengendalian proses, faktor suhu sebagai salah satu faktor pengendalian keamanan pangan bagi penerimaan ayam segar belum masuk ke dalam komponen standar spesifikasi; (d) Distribusi makanan, suhu makanan saat distribusi masuk ke dalam wilayah bahaya (danger zone) yaitu 51 °C. Kondisi ini memudahkan mikroba berkembang biak. Kondisi dapat ditolerir jika waktu berada di wilayah bahaya tersebut kurang dari 4 jam (Jorge H, 2000).

3. Penyusunan rencana HACCP

Hasil kajian disarankan yang menjadi anggota tim HACCP yaitu kepala instalasi gizi, penanggungjawab pengolahan, penanggungjawab gizi rawat inap dan petugas gudang. Mereka inilah yang dianggap paling memahami mata rantai proses produksi.

Steak ayam dideskripsikan sebagai pangan siap santap yang terbuat dari ayam fillet, dilumuri dengan bumbu, ditumis dan selanjutnya ditambah dengan saos.

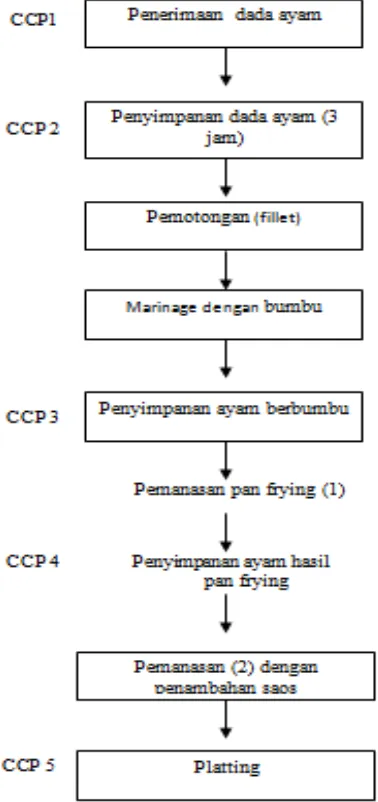

Gambar 1. Diagram alir pembuatan steak ayam

Hasil analisis bahaya terhadap tahap proses yang tergambar pada diagram alir produk, diperoleh bahwa tahap proses yang berisiko yaitu 1). Penerimaan ayam. Suhu ayam saat penerimaan >5⁰ C. Suhu dimana mikroba tumbuh subur (danger zone ); 2). Penyimpanan dingin untuk dada ayam, ayam fillet berbumbu maupun ayam hasil panfrying. Suhu lemari pendingin yang digunakan berfluktuasi dan pernah mencapai suhu 8⁰ C, kelembaban 90 %, kondisi dimana mikroba tumbuh subur; 3). Proses pemanasan baik saat pemanasan pan frying maupun pemanasan bersama saos. Belum terdapat

Standard Operational Procedure (SOP) untuk proses pemanasan sehingga dikhawatirkan pemanasannya tidak konsisten; 4). Platting (pewadahan). Di ruang platting

terdapat penangas air (Bain Marie) untuk mempertahankan makanan tetap panas, tetapi sering mengalami gangguan.

Hasil analisis Critical Control Point (CCP) terhadap empat proses tersebut, yang termasuk CCP adalah penerimaan ayam, penyimpanan dingin dan

platting. Batas kritis (Critica Limit/CL) untuk proses penerimaan ayam yaitu standar spesifikasi ayam yang

telah ditetapkan RS Haji dan suhu ayam saat diterima. Standar spesifikasi telah disusun berdasarkan peraturan yang ada (SNI) sehingga hal itu menjadi batas kritis yang harus dipenuhi. Secara umum, kisaran suhu optimum untuk pertumbuhan mikroba adalah antara 5 – 63⁰ C atau sering disebut sebagai daerah berbahaya (danger zone ). Oleh karena itu suhu saat ayam diterima harus < 5 ⁰C untuk menjamin tidak ada pertumbuhan mikroba pada ayam yang diterima.

Batas kritis tahap proses penyimpanan dada ayam, penyimpanan ayam berbumbu dan penyimpanan ayam hasil pan frying yaitu suhu lemari pendingin tempat penyimpanan harus selalu < 5 ⁰C. Seperti diuraikan di atas bahwa kisaran suhu optimum untuk pertumbuhan mikroba adalah antara 5 – 63⁰ C, maka untuk mencegah pertumbuhan mikroorganisme pada ayam, tempat penyimpanan harus bersuhu < 5 ⁰ C.

Batas kritis tahap proses platting yaitu suhu penangas air harus selalu > 65 ⁰C agar makanan yang dipanaskannya bersuhu minimal 65 ⁰C sehingga pertumbuhan mikroba terhambat (di luar danger zone). Jika suhu makanan di bawah 65 ⁰C (ada di wilayah

danger zone) agar pertumbuhan mikroba tidak melewati batas aman maka tidak boleh lebih dari 4 jam. Hal ini mengacu pada sepuluh petunjuk yang dikeluarkan oleh WHO dimana salah satunya yaitu jika ingin menyiapkan pangan sebaiknya disimpan pada suhu 5 – 60 ⁰C tidak lebih dari empat atau lima jam (Rahayu, 2011).

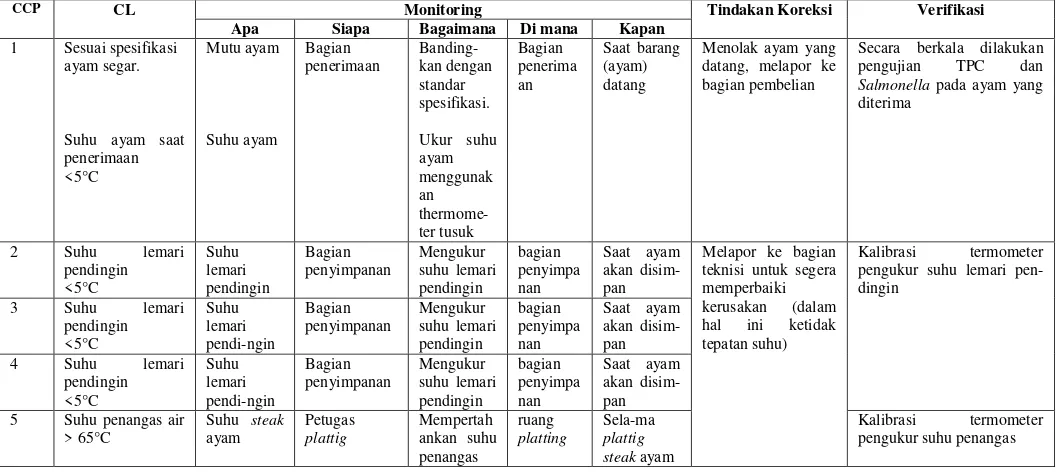

Pemantauan (monitoring) CCP dan CL mencakup elemen-elemen apa, siapa, kapan, dimana dan bagaimana monitoring akan dilakukan. Jika pada saat monitoring ditemukan bahwa CL tidak terpenuhi, maka dilakukan tindakan koreksi. Selanjutnya perlu dilakukan verifikasi yang dimaksudkan untuk menjamin bahwa rencana yang telah disusun dapat mengendalikan keamanan pangan secara efektif. Tindakan verifikasi yang ditetapkan pada penelitian ini yaitu pemeriksaan secara berkala terhadap total mikroba maupun

4

Tabel 2. Prosedur Verifikasi

CCP CL Monitoring Tindakan Koreksi Verifikasi

Apa Siapa Bagaimana Di mana Kapan

1 Sesuai spesifikasi ayam segar.

Secara berkala dilakukan

pengujian TPC dan teknisi untuk segera memperbaiki kerusakan (dalam hal ini ketidak tepatan suhu)

Kalibrasi termometer

pengukur suhu lemari pen-dingin

Hasil analisis justifikasi dalam rangka menyusun panduan audit, ditetapkan ada 15 parameter yang harus dievaluasi. Parameter yang dimaksud antara lain: Bangunan dan Fasilitas; Lingkungan dapur gizi; Ruang Pengolahan Makanan; Peralatan Memasak; Fasilitas Sanitasi; Penyimpanan Bahan Baku; Pemorsian; Pengendalian Proses; Manajemen Pengawasan; Pengendalian Hama; Hygiene Karyawan; Kemasan dan etiket; Distribusi Makanan; Pelatihan Karyawan; serta Pencatatan dan Dokumentasi.

Hasil evaluasi GMP menunjukkan bahwa masih ada beberapa parameter yang belum memperoleh nilai sempurna. Parameter yang dimaksud antara lain (a) Ruang pengolahan, (b) Penyimpanan bahan baku- terutama penyimpanan dingin, (c) Pengendalian proses; dan Distribusi makanan.

Terdapat 5 (lima) titik kritis yang harus dikendalikan untuk penerapan sistem HACCP produk steak ayam di Rumah Sakit Haji Jakarta. Titik kritis yang dimaksud yaitu (a) pengecekan suhu ayam pada tahap proses penerimaan; (b) pengecekan suhu lemari pendingin menjelang penyimpanan dada ayam, (c) pengecekan suhu lemari pendingin menjelang penyimpanan ayam berbumbu; (d) pengecekan suhu lemari pendingin menjelang penyimpanan ayam hasil pan frying; serta (e) pengecekan suhu penangas air di ruang pewadahan (platting) menjelang penempatan steak ayam.

Jika unit penyelenggara makanan Rumah Sakit Haji telah siap untuk menerapkan sistem HACCP khususnya produk steak ayam, maka ada beberapa hal yang perlu disempurnakan yaitu antara lain a) perlu adanya tata tertib memasuki ruang pengolahan dan ruang pewadahan (platting); sebaiknya ada sekat (terpisah) antara ruang persiapan, ruang memasak dan ruang pewadahan (platting); b) tempat penyimpanan bahan baku khususnya

lemari pendingin dan penangas air perlu diperbaiki sehingga pencapaian suhu sesuai dengan yang dikehendaki; c) perlu penyempurnaan standar spesifikasi bahan baku khususnya ayam sehingga memenuhi persyaratan keamanan pangan; d) sebaiknya suhu makanan dapat dipertahankan dibawah 5 °C atau diatas 65 °C. Jika terpaksa tidak dapat dikendalikan sedemikian itu, maka paling lama 4 jam makanan tersebut berada di antara suhu 5 – 65 °C.

DAFTAR PUSTAKA

Amiroh, 2013, Pengembangan Sistem Cara Produksi Makanan Enteral yang Baik (CPMEB) dan Aplikasinya di RSPAD Gatot Soebroto Ditkesad Jakarta, skripsi, Sekolah Pascasarjana Institut Pertanian Bogor, Bogor.

Aritonang I, 2011, Penyelenggaraan makanan manajemen sistem pelayanan gizi swakelola dan jasaboga di instalasi gizi rumah sakit. Grafina Mediacipta.

Astuti Yuana, 2013, Gambaran Penerapan Cara Produksi

Frozen Food Yang Baik Di PT. X, Tahun 2013, Karya Tulis Ilmiah, Sekolah Tinggi Ilmu Kesehatan MH. Thamrin, Jakarta

5

[BPOM]. Badan Pengawas Obat dan Makanan. 2004. Peraturan Pemerintah (PP) Republik Indonesia Nomor 28 Tahun 2004 tentang Keamanan, Mutu dan Gizi Pangan. Jakarta: Badan POM Republik Indonesia.

Dewanti-Hariyadi R. 2012. HACCP (Hazard Analysis Critical Control Point) Pendekatan Sistemik Pengandalian Keamanan Pangan. Dian Rakyat. Jakarta.

Ewen CDT, Barry SM, Judy DG, Debra S, John H, Charles AB. 2010. Outbreaks where food workers have been implicated in the spread of foodborne disease.Part 7. Barriers to reduce contamination of food by workers J Food Prot

73 (8) 1552-1565.

http://www.ingentaconnect.com/search/article [10 September 2012].

Hariyadi P, Dewanti-Hariyadi R. 2011. Memproduksi Pangan yang Aman. Dian Rakyat. Jakarta.

[JCI]. Joint Commission International Accreditation Standards for Hospital. 2010. 4th edition.

http://www.jointcommissioninternational.org[7 Januari 2013].

Kementerian Kesehatan. 2011. Peraturan Menteri Kesehatan Republik Indonesia Nomor : 1096/Men/Kes/Per/VI/2011 tentang Higiene Sanitasi Jasaboga. Jakarta: Menteri kesehatan.

Rahayu WP. 2010. Keamanan Pangan untuk Mendukung Industri Jasaboga. Di dalam: Rahayu WP dkk,