DESAIN PARAMETER HIDROLIKA PADA OPERASI

PENGEBORAN

CONSTANT BOTTOM HOLE PRESSURE

–

MANAGED PRESSURE DRILLING

SUMUR EKSPLORASI “X”

LAPORAN TUGAS AKHIR

Oleh:

Muhammad Faza Adiyat

101316072

FAKULTAS TEKNOLOGI EKSPLORASI DAN PRODUKSI

PROGRAM STUDI TEKNIK PERMINYAKAN

UNIVERSITAS PERTAMINA

TAHUN AKADEMIK 2019/2020

D

es

ai

n

P

ara

m

et

er H

idro

lika

P

ad

a O

pe

ra

si

P

enge

bora

n

Cons

tant

B

o

ttom

H

ol

e

P

re

ss

u

re

M

uha

m

m

ad F

az

a A

di

ya

t

Manage

d P

re

ss

ur

e D

ri

lli

ng

S

um

ur E

ks

pl

o

ra

si

“

X

”

10131

6072

DESAIN PARAMETER HIDROLIKA PADA OPERASI

PENGEBORAN

CONSTANT BOTTOM HOLE PRESSURE

–

MANAGED PRESSURE DRILLING

SUMUR EKSPLORASI “X”

LAPORAN TUGAS AKHIR

Oleh:

Muhammad Faza Adiyat

101316072

FAKULTAS TEKNOLOGI EKSPLORASI DAN PRODUKSI

PROGRAM STUDI TEKNIK PERMINYAKAN

UNIVERSITAS PERTAMINA

TAHUN AKADEMIK 2019/2020

Universitas Pertamina - i

LEMBAR PENGESAHAN

Judul Tugas Akhir

: Desain Parameter Hidrolika Pada Operasi

Pengeboran

Constant Bottom Hole Pressure

–

Managed Pressure Drilling Sumur Eksplorasi “X”

Nama Mahasiswa

: Muhammad Faza Adiyat

Nomor Induk Mahasiswa

: 101316072

Program Studi

: Teknik Perminyakan

Fakultas

: Fakultas Teknologi Eksplorasi dan Produksi

Tanggal Lulus Sidang Tugas Akhir : 7 Agustus 2020

Jakarta, 14 Agustus 2020

MENGESAHKAN

Pembimbing I

Raka Sudira Wardana, M.T.

NIP 116035

MENGETAHUI,

Ketua Program Studi

Dr. Astra Agus Pramana DN.S.Si., M.Sc

NIP 116111

Universitas Pertamina - ii

LEMBAR PERNYATAAN

Universitas Pertamina - iii

ABSTRAK

Muhammad Faza Adiyat.

101316072

. Desain Parameter Hidrolika Pada Operasi

Pengeboran

Constant Bottom Hole Pressure

–

Managed Pressure Drilling Sumur

Eksplorasi “X”

Sumur eksplorasi “X” menghadapi

masalah

hole instability yaitu adanya

breakout

pressure yang dapat menyebabkan lubang bor runtuh. Data prediksi profil tekanan

pada sumur eksplorasi memiliki ketidakpastian yang tinggi, maka hal terburuk bisa

saja terjadi.

Constant Bottom Hole Pressure (CBHP) merupakan varian dari

Managed

Pressure Drilling (MPD) yang digunakan untuk mengebor pada pressure window yang

sempit. Untuk dapat beroperasi dengan baik, desain hidrolika pada CBHP MPD harus

optimal. Metode yang digunakan pada desain hidrolika CBHP MPD yaitu penentuan

laju alir minimum dan maksimum, optimasi hidrolika, dan penentuan

surface

backpressure (SBP). Hasil dari desain ini terbagi menjadi 18 skenario yang dapat dipilih

sesuai dengan profil tekanan sumur.

Kata kunci (sentence case):

pressure window,

managed pressure drilling, kehilangan

tekanan, laju alir optimum, bottom hole pressure, surface backpressure

Universitas Pertamina - iv

ABSTRACT

Muhammad Faza Adiyat.

101316072

. Design of Hydraulic Parameter in Drilling

Operation Constant Bottom Hole Pressure

– Managed Pressure Drilling Exploration

Well “X.”

The exploration well "X" faces a hole instability problem, the presence of a breakout

pressure that can cause the borehole to collapse. The prediction data of the pressure

profile in the exploration well have high uncertainty so that the worst thing could

happen. Constant Bottom Hole Pressure (CBHP) is a variant of Managed Pressure

Drilling (MPD), which is used to drill in a narrow pressure window. To be able to

operate appropriately, the hydraulic design on CBHP MPD must be optimal. The

methods used in the CBHP MPD hydraulic design are the determination of minimum

and maximum flow rates, hydraulic optimization, and determination of surface

backpressure (SBP). This design's results are divided into 18 scenarios that can be

chosen according to the well pressure profile.

Kata kunci (sentence case): pressure window, managed pressure drilling, pressure loss,

optimum flow rate, bottom hole pressure, surface backpressure

Universitas Pertamina - v

KATA PENGANTAR

Puji dan syukur serta terima kasih kepada Tuhan Yang Maha Esa atas berkat dan

karunia-Nya sehingga tugas akhir yang berjudul “

Desain Parameter Hidrolika Pada

Operasi Pengeboran

Constant Bottom Hole Pressure

–

Managed Pressure Drilling

Sumur Eksplorasi “X”

” ini dapat di selesaikan dengan baik dan tepat waktu.

Penulis

berharap tugas akhir ini dapat bermanfaat bagi khalayak umum terutama kepada

mahasiswa Universitas Pertamina supaya dapat bermanfaat untuk berkembangnya

ilmu Pendidikan, terutama pada dunia pengeboran.

Pada kesempatan ini, penulis ingin berterima kasih kepada kedua orang tua,

adik, dan juga kepada seluruh pihak yang telah membantu dalam melaksanakan tugas

akhir serta menyelesaikan laporan tugas akhir sehingga semuanya dapat berjalan

dengan lancar. Terima kasih saya ucapkan kepada :

1.

Dr. Astra Agus Pramana DN., S.Si., M.Sc selaku Kepala Program Studi Teknik

Perminyakan Universitas Pertamina..

2.

Raka Sudira Wardana, M.T. selaku dosen pembimbing tugas akhir.

3.

M. Lislo Mariadi selaku engineering manager PT. XXX

4.

Semua pihak yang telah membantu dalam pelaksanaan tugas akhir.

Jakarta, 14 Agustus 2020

Universitas Pertamina - vi

DAFTAR ISI

LEMBAR PENGESAHAN ... i LEMBAR PERNYATAAN ... ii ABSTRAK ... iii ABSTRACT ... iv KATA PENGANTAR... v DAFTAR ISI ... viDAFTAR TABEL ... viii

DAFTAR GAMBAR ... ix DAFTAR SINGKATAN ... x BAB I PENDAHULUAN ... 1 1.1 Latar Belakang ... 1 1.2 Rumusan Masalah ... 1 1.3 Batasan Masalah ... 2 1.4 Tujuan Penelitian ... 2 1.5 Manfaat Penelitian ... 2

1.5.1 Industri Minyak dan Gas ... 2

1.5.2 Peneliti... 2

1.5.3 Pembaca ... 2

1.6 Lokasi Penelitian ... 2

1.7 Waktu Pelaksanaan Penelitian ... 2

BAB II TINJAUAN PUSTAKA ... 4

2.1 Pressure Window... 4

2.2 Hidrolika Pengeboran ... 4

2.2.1 Pengangkatan Cutting ... 4

2.2.2 Kehilangan Tekanan ... 7

2.2.3 Optimasi Hidrolika Pengeboran ... 8

2.3 Managed Pressure Drilling (MPD) ... 10

2.4 Constant Bottom Hole Pressure (CBHP) ... 11

2.5 Peralatan CBHP MPD ... 14

2.5.1 Rotating Circulating Device (RCD) ... 14

2.5.2 Manifold Building ... 15

2.5.3 Nitrogen Backpressure Unit ... 15

2.5.4 Gas Buster (BIG-B) ... 16

2.5.5 Flare Stack ... 16

BAB III METODE PENELITIAN ... 17

3.1 Perhitungan Vslip Korelasi Rudi - Shindu ... 18

Universitas Pertamina - vii

3.2.1 Perhitungan Kehilangan Tekanan Pada Peralatan Permukaan ... 19

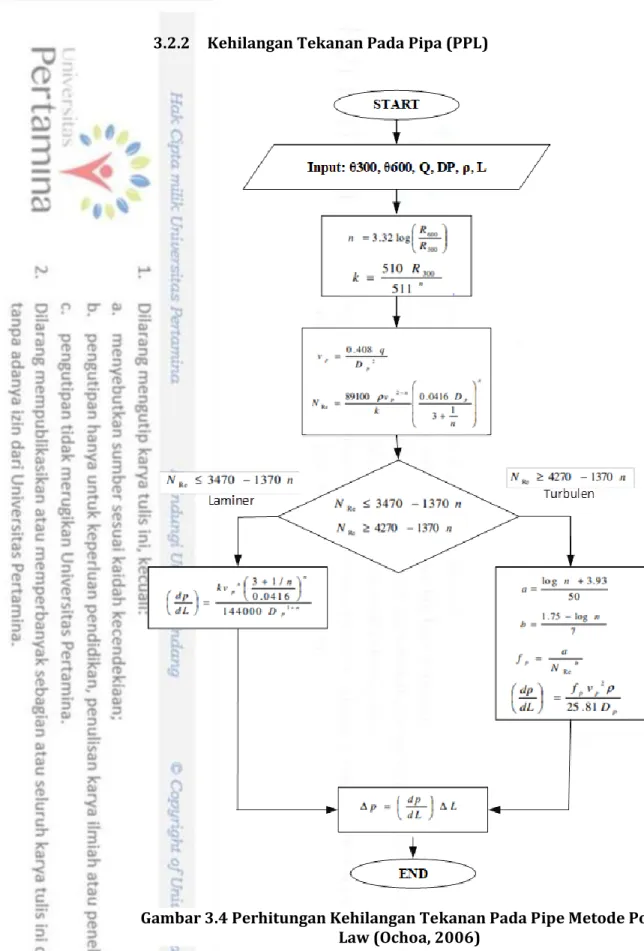

3.2.2 Kehilangan Tekanan Pada Pipa (PPL) ... 20

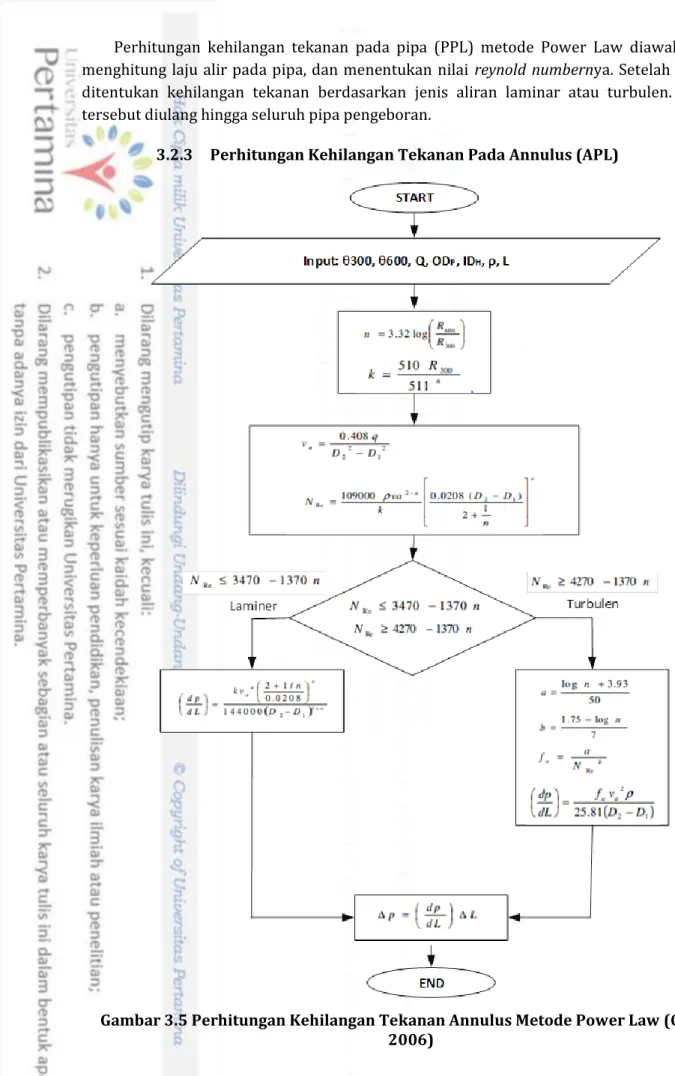

3.2.3 Perhitungan Kehilangan Tekanan Pada Annulus (APL) ... 21

3.2.4 Perhitungan Qoptimum Dan Nozzle Kriteria Nozzle Velocity (NV) ... 22

3.2.5 Penentuan Qoptimum Dan Nozzle Kriteria Bit Hydraulic Horse Power (BHHP) ... 23

3.2.6 Penentuan Qoptimum Dan Nozzle Kriteria Jet Impact Force (JIF) ... 24

3.3 Pembuatan MPD Program ... 25

3.4 Pembuatan Pump Schedule ... 26

BAB IV HASIL DAN PEMBAHASAN ... 27

4.1 Studi Kasus ... 27

4.2 Penentuan Qminimum dan Qmaksimum ... 30

4.3 Penentuan Qoptimum Dan Ukuran Nozzle ... 32

4.4 MPD Program ... 34

4.5 Pump Schedule ... 42

BAB V KESIMPULAN DAN SARAN ... 45

5.1 Kesimpulan ... 45

5.2 Saran ... 45

Universitas Pertamina - viii

DAFTAR TABEL

Tabel 1.1 Linimasa Penelitian ... 3

Tabel 4.1 Data Pengeboran... 28

Tabel 4.2 Data Lumpur Pengeboran ... 28

Tabel 4.3 Konfigurasi Rangkaian Pipa ... 29

Tabel 4.4 Spesifikasi Pompa ... 30

Tabel 4.5 Data Input Vslip Rudi - Shindu ... 30

Tabel 4.6 Tabel Output Vslip Rudi - Shindu ... 31

Tabel 4.7 Hasil Optimasi Hidrolika 11.2 ppg ... 32

Tabel 4.8 Hasil Optimasi Hidrolika 12.5 ppg ... 33

Tabel 4.9 Skenario Pemberian SBP Pada MPD Program ... 35

Tabel 4.10 Skenario Pengeboran MPD ... 42

Tabel 4.11 Data Input Pump Schedule ... 43

Universitas Pertamina - ix

DAFTAR GAMBAR

Gambar 2.1 Pengeboran Konvensional (Rahimov, 2009) ... 12

Gambar 2.2 Pengeboran MPD (Rahimov, 2009) ... 13

Gambar 3.1 Alur Pengerjaan Tugas Akhir ... 17

Gambar 3.2 Perhitungan Vslip Korelasi Rudi Rubiandini – Shindu L.M. (Rubiandini, 2012) ... 18

Gambar 3.3 Perhitungan Kehilangan Tekanan Peralatan Permukaan (Rubiandini, 2012) ... 19

Gambar 3.4 Perhitungan Kehilangan Tekanan Pada Pipe Metode Power Law (Ochoa, 2006) 20 Gambar 3.5 Perhitungan Kehilangan Tekanan Annulus Metode Power Law (Ochoa, 2006).... 21

Gambar 3.6 Diagram Alir Kriteria Nozzle Velocity (Rubiandini, 2012) ... 22

Gambar 3.7 Diagram Alir Kriteria Bit Hydraulic Horse Power (Rubiandini, 2012) ... 23

Gambar 3.8 Diagram Alir Kriteria Jet Impact Force (Rubiandini, 2012)... 24

Gambar 3.9 Diagram Alir Pembuatan MPD Program ... 25

Gambar 3.10 Pembuatan Pump Schedule ... 26

Gambar 4.1 Profil Tekanan Sumur “X” ... 27

Gambar 4.2 Shear Rate vs Shear Stress ... 29

Gambar 4.3 Q vs Pparasitik 11.2 ppg ... 33

Gambar 4.4 Q vs Pparasitik 12.5 ppg ... 34

Gambar 4.5 BHP Laju Alir Optimum 1 (satuan ppg) ... 36

Gambar 4.6 BHP Laju Alir Optimum 1 (satuan psi) ... 37

Gambar 4.7 BHP Laju Alir Optimum 2 (satuan ppg) ... 38

Gambar 4.8 BHP Laju Alir Optimum 2 (satuan psi) ... 39

Gambar 4.9 BHP Laju Alir Maksimal (satuan ppg)... 40

Gambar 4.10 BHP Laju Alir Maksimum (satuan psi) ... 41

Gambar 4.11 Kurva SBP vs Q ... 44

Universitas Pertamina - x

DAFTAR SINGKATAN

Lambang/Singkatan

Arti Keterangan

APL

annular pressure loss

BHA

bottom hole assembly

BHHP

bit hydraulic horse power

BHP

bottom hole pressure

BOP

blow out preventer

CBHP

constant bottom hole pressure

DGD

dual gradient drilling

ECD

equivalent circulating density

EMW

equivalent mud weight

ESD

equivalent static density

HPWBM

high performance water based mud

JIF

jet impact force

LWD

logging while drilling

MD

measured depth

MPD

managed pressure drilling

MTOE

metric ton oil equivalent

NV

nozzle velocity

PMCD

pressurized mud cap drilling

PPL

pipe pressure loss

PV

plastic viscosity

RCD

rotating circulating device

RFC

return flow control

ROP

rate of penetration

SBP

surface backpressure

SPP

standpipe pressure

TVD

true vertical depth

Universitas Pertamina - 1

1

BAB I

PENDAHULUAN

1.1 Latar Belakang

Kebutuhan minyak dan gas bumi di Indonesia sebagai energi primer tetap akan menjadi pilihan utama dalam memenuhi permintaan energi nasional hingga tahun 2050. Berdasarkan data yang dihimpun dalam Rencana Umum Energi Nasional (RUEN) disebutkan bahwa pada tahun 2050, kebutuhan minyak bumi sebesar 16% atau equivalen dengan 147 MTOE serta kebutuhan gas bumi sebesar 24% atau equivalen dengan 222 MTOE (Dewan Energi Nasional, 2019).

Untuk menjaga tingkat cadangan minyak dan gas serta mencegah penurunan produksi, maka Kepala SKK Migas pernah berkata pada tahun 2018 bahwa eksplorasi menjadi hal yang harus digalakkan (Agustinus, 2018). Setelah melalui proses yang panjang dan dilakukan berbagai survei seperti geologi maupun geofisika maka suatu cekungan harus dibuktikan cadangannya dengan dilakukan pengeboran eksplorasi. Pengeboran dalam fase eksplorasi kerap menghadapi kendala, salah satunya ketidakpastian data. Jika ketidakpastian data ini tidak dapat diantisipasi dengan baik, maka proses pengeboran akan menimbulkan risiko tinggi dan berbahaya.

Managed Pressure Drilling (MPD) merupakan salah satu metode pengeboran modern yang

memungkinkan untuk terus melakukan pengeboran dan mengeliminasi masalah yang umum ditemui pada pengeboran konvensional. Constant Bottom Hole Pressure (CBHP) merupakan salah satu dari varian MPD yang dapat digunakan dalam pengeboran pada pressure window yang sempit. Penggunaan CBHP MPD akan membuat tekanan lubang bor konstan baik pada saat statis maupun dinamis dengan cara memberikan surface backpressure (SBP) pada situasi tertentu (Rehm, Schubert, Haghshenas, Paknejad, & Hughes, 2008).

Sumur “X” merupakan sumur eksplorasi yang terletak di Jawa Timur. Survei eksplorasi

memperkirakan bahwa sumur tersebut mengalami masalah terkait hole stability. Hole stability yang dimaksud yaitu breakout pressure. Jika breakout pressure tidak dapat diatasi maka resiko masalah pengeboran akan muncul berupa runtuhnya dinding lubang bor sehingga terjadi stuck pipe. Data prediksi tekanan pori dan breakout pressure hal yang tidak pasti, mengingat status dari sumur yang merupakan sumur eksplorasi. Dengan berbagai alasan inilah maka CBHP MPD

digunakan pada pengeboran sumur “X” supaya dapat dengan mudah mengatur tekanan lubang

bor dengan pemberian SBP ketika muncul tanda-tanda stuck pipe.

Operasi pengeboran CBHP MPD merupakan operasi berfokus pada tekanan lubang bor. Maka parameter hidrolika merupakan hal yang harus didesain dengan sebaik mungkin supaya dapat optimum serta mengurangi resiko masalah saat pengeboran.

1.2 Rumusan Masalah

Berdasarkan latar belakang yang telah dipaparkan di atas sehingga dapat diketahui perumusan masalah sebagai berikut:

Universitas Pertamina - 2 • Bagaimana cara menentukan parameter hidrolika yang optimal untuk operasi

pengeboran CBHP MPD?

• Bagaimana parameter hidrolika pada operasi CBHP MPD yang sesuai dengan pressure

window sumureksplorasi “X”.

1.3 Batasan Masalah

Berikut ini beberapa batasan masalah terkait dengan tema yang diajukan selama melaksanakan penelitian, yaitu:

• Data yang digunakan dalam penelitian ini diperoleh berdasarkan analisa dan interpretasi dari sumur offset di sekitar sumur eksplorasi “X”.

• Trayek yang dijadikan objek penelitian merupakan trayek 12.25”

1.4 Tujuan Penelitian

Tujuan dari penelitian ini yaitu untuk mendesain parameter hidrolika yang optimal untuk operasi pengeboran CBHP MPD pada sumur eksplorasi “X”.

1.5 Manfaat Penelitian

1.5.1 Industri Minyak dan Gas

Dari hasil penelitian ini dapat digunakan sebagai data dan referensi dalam membuat parameter hidrolika bagi sumur minyak dan gas yang lain.

1.5.2 Peneliti

Penelitian ini memiliki manfaat untuk menambah wawasan dan pengetahuan serta mengimplementasikan ilmu yang telah diperoleh selama masa perkuliahan ke dalam permasalahan yang riil.

1.5.3 Pembaca

Hasil penelitian ini bermanfaat sebagai informasi menambah wawasan dan mengenalkan metode managed pressure drilling.

1.6 Lokasi Penelitian

Penelitian akan dilaksanakan di PT. XXX yang beralamat di Jl. Ampera Raya, Ragunan, Kec. Ps. Minggu, Kota Jakarta Selatan, Daerah Khusus Ibukota Jakarta 12540.

1.7 Waktu Pelaksanaan Penelitian

Penelitian akan dilaksanakan selama tiga bulan terhitung sejak 17 Februari 2020 – 17 April 2020. Berikut adalah rencana kegiatan penelitian dalam bentuk linimasa:

Universitas Pertamina - 3

Tabel 1.1 Linimasa Penelitian

Uraian Kegiatan

Waktu Pelaksanaan

Februari Maret April

III IV I II III IV I II III Orientasi umum

Pengenalan dan observasi data Analisis data

Menyusun laporan akhir penelitian

Presentasi hasil penelitian (jika diperlukan)

Universitas Pertamina - 4

2

BAB II

TINJAUAN PUSTAKA

2.1 Pressure Window

Pressure window atau juga disebut mud window umumnya berisi beda tekanan pori,

tekanan rekah dari batuan formasi, dimana tekanan tersebut merupakan batas-batas dalam lubang bor yang diperbolehkan agar tidak terjadi masalah dalam pengeboran. Jika tekanan lubang bor lebih kecil dari tekanan formasi akan beresiko terjadi kick, yaitu masuknya fluida dari formasi ke lubang bor. Maka lumpur pengeboran didesain untuk menahan tekanan pori. Tetapi tekanan lumpur yang umumnya dapat menahan tekanan pori tidak selalu dapat menahan compressive stress yang dalam kasus ini menyebabkan enlargement pada cross section lubang bor. Hal ini yang kemudian dinamakan breakout pressure, dimana tekanan lubang bor harus berada diatasnya untuk menghindari masalah seperti collapse dan stuck pipe (Mansourozadeh, Jamshidian, Bazargan, & Mohammadzadeh, 2016). Namun, jika tekanan lubang bor terlampau besar hingga melebihi tekanan rekah formasi maka akan beresiko terjadi

lost circulation, yaitu hilangnya lumpur pengeboran ke dalam formasi (Khoshnaw, Jaf, &

Farkha, 2015).

2.2 Hidrolika Pengeboran

Hidrolika pengeboran merupakan faktor paling penting yang menentukan performa pengeboran. Bertujuan supaya memaksimalkan penggunaan pompa untuk membantu bit mengebor dengan efektif dan efisien (Guo & Liu, 2011). Parameter yang termasuk di dalamnya yaitu pengangkatan cutting, kehilangan tekanan, dan optimasi hidrolika.

2.2.1 Pengangkatan Cutting

Dalam proses pengeboran, bit akan menggerus batuan formasi yang nantinya menjadi serpihan yang lebih kecil disebut cutting. Supaya tidak memenuhi lubang bor dan dapat menimbulkan masalah seperti stuck pipe, maka cutting harus dapat diangkat ke permukaan dengan baik dan efektif. Terdapat beberapa parameter yang berhubungan dengan efektivitas pengangkatan cutting ini, antara lain (Rubiandini, 2012):

a. Vslip (kecepatan slip) yaitu kecepatan kritik dimana cutting mulai akan terangkat ke permukaan.

b. Vcut (kecepatan cutting) yaitu kecepatan cutting untuk naik ke permukaan. c. Vmin (kecepatan minimum) yaitu kecepatan slip ditambah dengan kecepatan

cutting sehingga cutting dapat terangkat ke permukaan tanpa terjadi penggerusan

kembali.

Secara umum hubungan antara kecepatan slip, kecepatan cutting, dan kecepatan minimum adalah sebagai berikut (Rubiandini, 2012):

Vcut = Vmin– Vsl (2.1) dimana:

Universitas Pertamina - 5 Vmin = kecepatan lumpur, ft/detik

Vsl = kecepatan slip, ft/detik

Pada persamaan di atas, kecepatan cutting dapat dihitung menggunakan persamaan Moore sebagai berikut (Rubiandini, 2012):

Vcut = 𝑅𝑂𝑃 36 [1−(ⅆ𝑃 ⅆ𝑛)] 2 𝐶𝑐𝑜𝑛𝑐 (2.2) dimana:

Vcut = kecepatan cutting, ft/detik

ROP = rate of penetration, ft/h

dp = diameter pipa, in dh = diameter lubang, in Cconc = konsentrasi cutting, %

Pada persamaan di atas, kecepatan slip dapat dihitung menggunakan iterasi dengan langkah-langkah berikut (Rubiandini, 2012):

1. Asumsikan nilai kecepatan slip awal, contoh diambil sebesar 0.1 fps.

2. Dengan menggunakan nilai kecepatan cutting yang sudah dihitung sebelumnya dan kecepatan slip asumsi, maka dapat diperoleh kecepatan minimum lumpur dengan menggunakan persamaan (2.1).

3. Hitung nilai apparent viscosity fluida dengan menggunakan persamaan berikut: µa=PV5 𝑌𝑃 (𝑑ℎ−𝑑𝑝)

𝑉𝑚𝑖𝑛 (2.3)

dimana:

µa = apparent viscosity, cp PV = viskositas plastik, cp

YP = yield point, lb/100ft2

dp = diameter pipa, in dh = diameter lubang, in

Vmin = kecepatan lumpur, ft/detik

4. Dengan menggunakan nilai apparent viscosity pada persamaan (2.3) maka dapat dihitung reynold number untuk ditentukan nilai friction factor dengan persamaan berikut: N Re = 928 𝑥 𝜌𝑓 𝑥 𝑉𝑠𝑙 𝑥 𝑑𝑐𝑢𝑡 µ𝑎 (2.4) dimana: N Re = reynold number 𝜌𝑓 = densitas lumpur, ppg 𝑉𝑠𝑙 = kecepatan slip, ft/detik 𝑑𝑐𝑢𝑡 = diameter cutting, in µa = apparent viscosity, cp

Universitas Pertamina - 6 Selanjutnya dapat dihitung friction factor (f) sesuai dengan Reynold Number sebagai berikut: Untuk NRe > 300 f = 1.5 (2.5) Untuk 3 < NRe < 300 f = 22 √𝑁𝑅𝑒 (2.6) Untuk NRe < 3 f = 40 𝑁𝑅𝑒 (2.7)

5. Hitung kembali nilai kecepatan slip dengan menggunakan nilai friction factor yang sudah diperoleh pada langkah (4).

𝑉𝑠𝑙 = 𝑓√𝑑𝑐𝑢𝑡 (𝜌𝑠−𝜌𝑓)

𝜌𝑓 (2.8)

dimana:

𝑉𝑠𝑙 = kecepatan slip, ft/detik

f = friction factor

𝑑𝑐𝑢𝑡 = diameter cutting, in 𝜌𝑠 = densitas cutting, ppg 𝜌𝑓 = densitas fluida, ppg

6. Bandingkan nilai Vslip pada langkah (5) dengan nilai Vslip pada langkah (1). Apabila perbedaannya kurang dari 0.001 fps, maka Vslip pada langkah (5) adalah Vslip yang sebenarnya. Apabila tidak, maka iterasi dilanjutkan dengan menggunakan Vslip pada langkah (5) sebagai tebakan selanjutnya.

Kecepatan kritik adalah kecepatan maksimum di annulus sebelum aliran tersebut berubah menjadi aliran turbulen, dengan persamaan sebagai berikut (Rubiandini, 2012): Vca = 1,08 𝑃𝑉+1,08 [𝑃𝑉 2+9,3(𝑑 ℎ−𝑑𝑝)𝑌𝑃2𝜌𝑚]1/2 𝜌𝑚 (𝑑ℎ−𝑑𝑝) (2.9) dimana:

Vca = kecepatan kritik, ft/detik PV = viskositas plastik, cp

YP = yield point, lb/100ft

𝜌𝑚 = densitas lumpur, ppg dp = diameter pipa, in dh = diameter lubang, in

Adapun kecepatan slip dikoreksi terhadap paramter inklinasi, densitas lumpur, dan

rotary speed (RPM). Persamaan yang digunakan dalam koreksi ini yaitu metode Rudi

Universitas Pertamina - 7 dan percobaan Peden. Nilai faktor koreksi tersebut dapat dijelaskan sebagai berikut (Rubiandini, 2012):

a. Koreksi Inklinasi (Ci) Untuk θ ≤ 45o

Ci = (1 +2𝜃

45) (2.10)

Untuk θ ≥ 45o

Ci = 3 (2.11)

b. Koreksi Densitas Lumpur CMW = 3+ 𝜌𝑚 15 (2.12) c. Koreksi RPM CRPM = (600−𝑅𝑃𝑀 600 ) (2.13) Vs = (Ci x CMW x CRPM)Vsv (2.14) dimana:

Ci = koefisien koreksi inklinasi, dimensionless

CMW = koefisien koreksi densitas lumpur, dimensionless CRPM = koefisien koreksi RPM, dimensionless

Vs = kecepatan slip korelasi Rudi – Shindu, ft/detik Vsv = kecepatan slip vertikal Moore, ft/detik

2.2.2 Kehilangan Tekanan

Ketika fluida pengeboran mengalir melewati sistem sirkulasi, maka akan ada friksi antara fluida, partikel padat, dinding pipa, dan dinding sumur. Tekanan pompa merupakan hasil dari total kehilangan tekanan. Kehilangan tekanan atau pressure loss dapat dirumuskan sebagai berikut (Guo & Liu, 2011):

PP = ΔPS+ ΔPDP+ ΔPDC +ΔPMT+ ΔPB+ ΔPDCA+ ΔPDPA (2.15)

dimana:

PP = tekanan pompa, psi

ΔPS = kehilangan tekanan surface equipment, psi

ΔPDP = kehilangan tekanan drill pipe, psi

ΔPDC = kehilangan tekanan drill collar, psi

ΔPMT = kehilangan tekanan mud motor, psi

ΔPB = kehilangan tekanan bit, psi

ΔPDCA = kehilangan tekanan annulus drill collar, psi

ΔPDPA = kehilangan tekanan annulus drill pipe, psi

Kehilangan tekanan dapat dihitung berdasarkan rheologi fluida. Lumpur pengeboran termasuk kedalam fluida non-newtonian, maka perhitungan kehilangan tekanan dapat menggunakan metode Bingham Plastic, Power Law, maupun

Universitas Pertamina - 8

2.2.3 Optimasi Hidrolika Pengeboran

Salah satu tujuan utama dari hidrolika pengeboran adalah untuk mencapai pembersihan lubang yang memadai pada bit. Terdapat berbagai teori yang berkaitan dengan pembersihan lubang pada bit. Berikut teori tersebut (Guo & Liu, 2011):

1. Bit Hydraulic Horsepower (BHHP)

Prinsip dasar dari metode ini berusaha untuk mengoptimumkan horse power (daya) pada bit.

PHb = 𝑄 ∆𝑃𝑏

1714 (2.16)

dimana :

PHb = bit hydraulic horse power, hp

𝑄 = laju alir, gpm

∆𝑃𝑏 = tekanan pada bit, psi

2. Jet Impact Force (JIF)

Prinsip metode ini berusaha untuk mengoptimumkan impact pada bit.

Fj = 0.01823 x Cd x Q x √𝜌𝑚 𝑥 ∆𝑃𝑏 (2.17) dimana :

Fj = bit hydraulic impact, lbf 𝐶𝑑 = koefisien nozzle discharge 𝑄 = laju alir, gpm

∆𝑃𝑏 = tekanan pada bit, psi 𝜌𝑚 = densitas lumpur, ppg

3. Nozzle Velocity (NV)

Mengoptimalkan kecepatan alir fluida pada ujung nozzle. Vn = Cd √ ∆𝑃𝑏

8.074 𝑥 10−4 𝑥 𝜌𝑚 (2.18)

dimana :

Vn = kecepatan aliran pada bit, ft/s 𝐶𝑑 = koefisien nozzle discharge ∆𝑃𝑏 = tekanan pada bit, psi 𝜌𝑚 = densitas lumpur, ppg

Optimasi laju alir pada ketiga kriteria tersebut dapat ditentukan dengan rumus rumus berikut (Rubiandini, 2012):

Universitas Pertamina - 9 Qopt = ( 𝑃𝑚 𝐾𝑝(𝑧+1)) 1 𝑧 (2.19) dimana : 𝑄 = laju alir, gpm Z = faktor pangkat

𝑃𝑚 = tekanan maksimum pompa, psi Kp = konstanta kehilangan tekanan

2. Jet Impact Force (JIF)

Qopt = ( 2𝑃𝑚 𝐾𝑝(𝑧+2)) 1 𝑧 (2.20) dimana : 𝑄 = laju alir, gpm Z = faktor pangkat

𝑃𝑚 = tekanan maksimum pompa, psi Kp = konstanta kehilangan tekanan

3. Nozzle Velocity (NV)

Qopt = Qmincutting transport (2.21)

dimana :

𝑄 = laju alir, gpm

Untuk melengkapi variabel diatas maka dapat ditentukan tekanan parasitik (Pp), faktor pangkat (z) dan konstanta kehilangan tekanan (Kp) dengan persamaan berikut:

Z = 𝑙𝑜𝑔( 𝑃𝑝1 𝑝𝑝2) 𝑙𝑜𝑔(𝑄1𝑄2) (2.22) Kp = 𝑃𝑃1 𝑄1 (2.23) Kp = 𝑃𝑝2 𝑄2 (2.24) dimana : Z = faktor pangkat Pp = tekanan parasitik, psi 𝑄 = laju alir, gpm

Universitas Pertamina - 10

2.3 Managed Pressure Drilling (MPD)

Definisi Managed Pressure Drilling (MPD) oleh International Association Drilling

Committee (IADC) : “An adaptive drilling process used to more precisely control the annular

pressure profile throughtout the wellbore.” Tujuannya dinyatakan dengan: “Ascertain the

downhole pressure environtment limits and to manage the annular hydraulic pressure profile

accordingly.” MPD berbeda dengan Underbalanced Drilling (UBD), berikut dinyatakan dengan

“It is the intention of MPD to avoid continuous influx of formation to the surface. Any influx

incidental to the operation will be safely contained using an appropriate process” (IADC, 2011).

Secara garis besar, MPD dapat dibedakan menjadi dua kategori berdasarkan cara penerapannya yaitu (Malloy, et al., 2009):

1. Reactive MPD, dimana MPD digunakan saat menghadapi masalah yang muncul

selama pengeboran konvensional. Metode ini tidak menggunakan semua kelebihan dari MPD.

2. Proactive MPD, ini berarti bahwa keseluruhan operasi pengeboran sudah

direncanakan menggunakan MPD. Hal ini memungkinkan dalam penggunaan berbagai alat dan teknik yang akan digunakan, juga dapat memanfaatkan seluruh keuntungan yang disediakan dari MPD.

Berdasarkan tujuan penggunaannya, MPD secara umum dapat dibagi menjadi empat varian utama, yaitu (Qutob, 2012) :

1. Constant Bottom-Hole Pressure (CBHP)

CBHP mengacu pada proses merekayasa wellbore pressure selama pengeboran untuk tetap lebih dan kurang pada kedalaman yang sudah ditentukan. Penggunaan CBHP MPD memungkinkan untuk mengebor lebih dalam pada kondisi narrow mud

weight windows, serta mengurangi jumlah casing string yang dibutuhkan untuk

mencapai target. Resiko masalah yang diakibatkan karena fluktuasi wellbore

pressure juga dapat dikurangi, sebab wellbore pressure direkayasa agar tetap

konstan (Wenaas, 2014).

2. Pressurized Mud-Cap Drilling (PMCD)

PMCD juga memiliki beberapa nama lain yaitu “pressured mud cap”, “light annular

mud cap” atau “closed-hole circulation drilling”. Definisi PMCD sesuai dengan

International Association Drilling Committee (IADC) : “A variation of Managed Pressurised Drilling (MPD), that involves drilling with no returns to surfaceand whre an annulus fluid column, assisted by surface pressure (made possible with the use of Rotating Control Device (RCD)), is maintained above a formation that is capable of

accepting fluid and cuttings.” (IADC, 2011). Penggunaan PMCD dilakukan pada

zona total loss circulation yang sering ditemui pada highlydepleted dan naturally

fractured formation. Dalam pengoprasiannya, annulus akan diisi dengan lumpur

berviskositas tinggi yang ditekan dengan backpressure sebagai seal untuk mencegah fluida formasi masuk melalui annulus. Kemudian fluida sacrificial diinjeksikan melalui drillstring dan dipompakan terus menerus. Keadaan ini akan membuat cuttingakan ter”sandwich” oleh annulus dan tekanan drill pipe sehingga

cutting akan masuk kedalam formasi yang rekah dan menjadikan cutting tersebut

sebagai loss circulation material alami. Kedua cara tersebut tidak hanya efektif mengurangi loss, tetapi juga dapat mengurangi resiko gaskick (Al-Awadhi, Ameri, Kikuchi, & Afifi, 2014).

Universitas Pertamina - 11

3. Dual Gradient Drilling (DGD)

Dual gradient drilling merupakan metode pengeboran yang menggunakan 2

gradien fluida untuk menghasilkan BHP yang diinginkan. Metode ini jamak ditemukan pada pengeboran laut dalam yang memiliki drilling window yang sempit. Ada berbagai jenis dan paten dari berbagai macam perusahaan mengenai pengoprasian DGD ini, namun secara garis besar hal yang akan dilakukan dalam operasi DGD ialah untuk merekayasa tinggi kolom fluida yang tidak dapat dilakukan pada pengeboran konvensional dengan marine riser sehingga gradien fluida dapat diatur sesuai kebutuhan (Wenaas, 2014).

4. Return Flow Control (RFC)

Metode ini juga dapat dinamakan Health, Safety, and Environment (HSE). Tujuan dari metode ini untuk mengurangi resiko terpaparnya gas beracun seperti H2S yang terbawa oleh fluida pengeboran. Maka dalam pengoprasiannya metode ini akan melakukan sirkulasi tanpa henti dan tertutup selama proses pengeboran maupun break/makeconnection (Wenaas, 2014).

2.4 Constant Bottom Hole Pressure (CBHP)

Constant Bottom-Hole Pressure (CBHP) adalah salah satu jenis dari MPD yang memiliki

tujuan utama untuk menjaga tekanan bawah sumur tetap konstan pada kondisi statik maupun saat sirkulasi. CBHP diterapkan dengan menambahkan surface backpressure (SBP) melalui annulus untuk menjaga tekanan tetap konstan. CBHP jamak digunakan pada zona yang memiliki pressure window yang sempit (Wenaas, 2014).

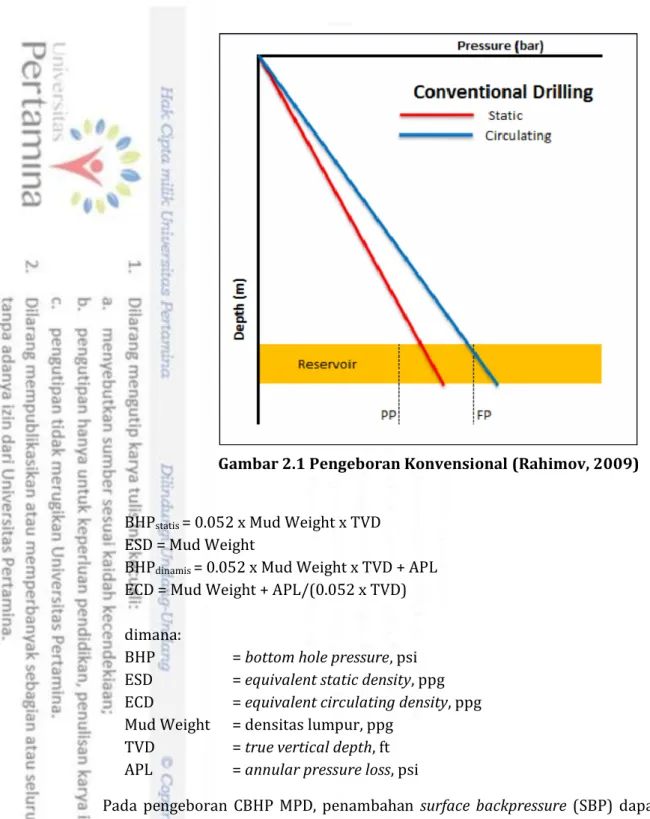

Pada pengeboran konvensional, bottom hole pressure (BHP) saat statis merupakan hasil dari tekanan hidrostatis lumpur pengeboran, sedangkan BHP dinamis merupakan hasil dari tekanan hidrostatis lumpur pengeboran ditambah dengan kehilangan tekanan di sepanjang annulus (anuular pressure loss - APL). BHP statis yang dikonversi dalam satuan pound per feet (ppg) disebut dengan Equivalent Static Density (ESD), sedangkan BHP dinamis disebut dengan

Universitas Pertamina - 12 BHPstatis = 0.052 x Mud Weight x TVD (2.25)

ESD = Mud Weight (2.26)

BHPdinamis = 0.052 x Mud Weight x TVD + APL (2.27)

ECD = Mud Weight + APL/(0.052 x TVD) (2.28)

dimana:

BHP = bottom hole pressure, psi

ESD = equivalent static density, ppg

ECD = equivalent circulating density, ppg

Mud Weight = densitas lumpur, ppg

TVD = true vertical depth, ft

APL = annular pressure loss, psi

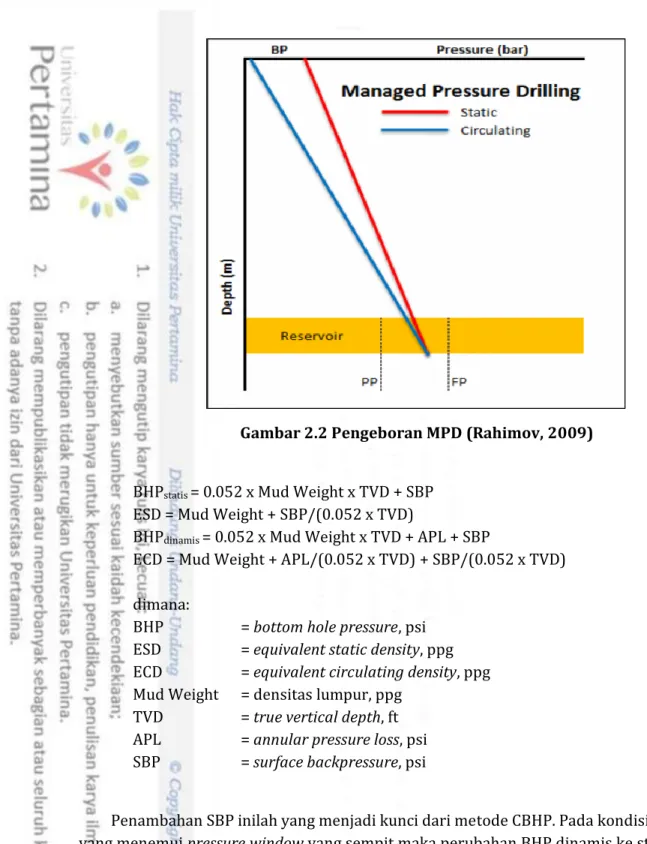

Pada pengeboran CBHP MPD, penambahan surface backpressure (SBP) dapat merubah

bottom hole pressure (BHP). Saat kondisi statis, BHP dibentuk dari tekanan hidrostatis lumpur

pengeboran ditambah dengan SBP. Sedangkan saat dinamis, BHP dibentuk dari tekanan hidrostatis lumpur yang ditambah dengan kehilangan tekanan di sepanjang annulus (anuular

pressure loss - APL) kemudian ditambah dengan SBP (Zein, et al., 2016).

Universitas Pertamina - 13 BHPstatis = 0.052 x Mud Weight x TVD + SBP (2.29)

ESD = Mud Weight + SBP/(0.052 x TVD) (2.30)

BHPdinamis = 0.052 x Mud Weight x TVD + APL + SBP (2.31) ECD = Mud Weight + APL/(0.052 x TVD) + SBP/(0.052 x TVD) (2.32) dimana:

BHP = bottom hole pressure, psi

ESD = equivalent static density, ppg

ECD = equivalent circulating density, ppg

Mud Weight = densitas lumpur, ppg

TVD = true vertical depth, ft

APL = annular pressure loss, psi

SBP = surface backpressure, psi

Penambahan SBP inilah yang menjadi kunci dari metode CBHP. Pada kondisi pengeboran yang menemui pressure window yang sempit maka perubahan BHP dinamis ke statis maupun sebaliknya akan menjadi masalah jika tidak diperkirakan dengan baik, seperti yang diilustrasikan oleh gambar 2.1. Maka CBHP MPD memberikan solusi berupa penambahan SBP ketika proses pengeboran berlangsung dan tetap mempertahankan nilai BHP pada saat statis maupun dinamis yang sesuai dengan pressure window. Contoh pada gambar 2.2 dimana BHP saat statis dan dinamis memiliki nilai yang sama akibat penambahan SBP. Hal ini membuat penggunaan CBHP memungkinkan untuk mengebor lebih dalam pada pressure window yang sempit, mengurangi jumlah casing dan mengurangi resiko wellbore instability akibat perubahan tekanan lubang bor (Wenaas, 2014).

Universitas Pertamina - 14

2.5 Peralatan CBHP MPD

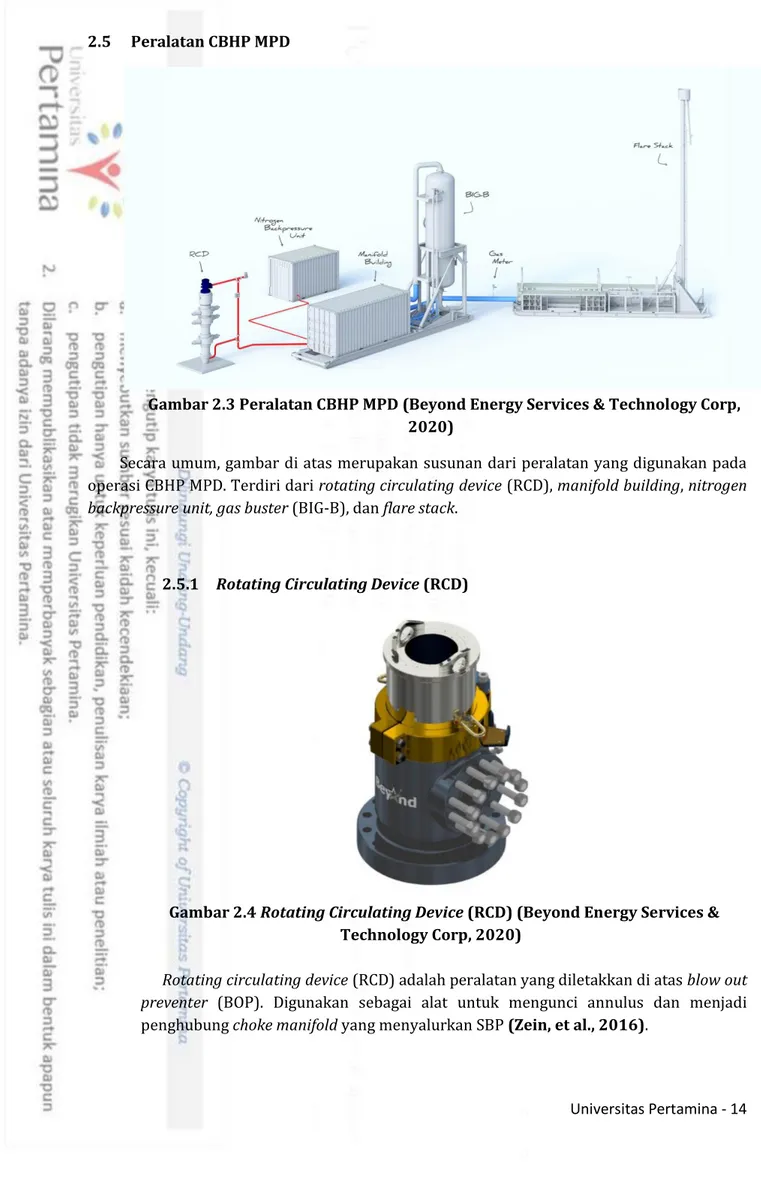

Gambar 2.3 Peralatan CBHP MPD (Beyond Energy Services & Technology Corp, 2020)

Secara umum, gambar di atas merupakan susunan dari peralatan yang digunakan pada operasi CBHP MPD. Terdiri dari rotating circulating device (RCD), manifold building, nitrogen

backpressure unit, gas buster (BIG-B), dan flare stack.

2.5.1 Rotating Circulating Device (RCD)

Gambar 2.4 Rotating Circulating Device (RCD) (Beyond Energy Services & Technology Corp, 2020)

Rotating circulating device (RCD) adalah peralatan yang diletakkan di atas blow out

preventer (BOP). Digunakan sebagai alat untuk mengunci annulus dan menjadi

Universitas Pertamina - 15

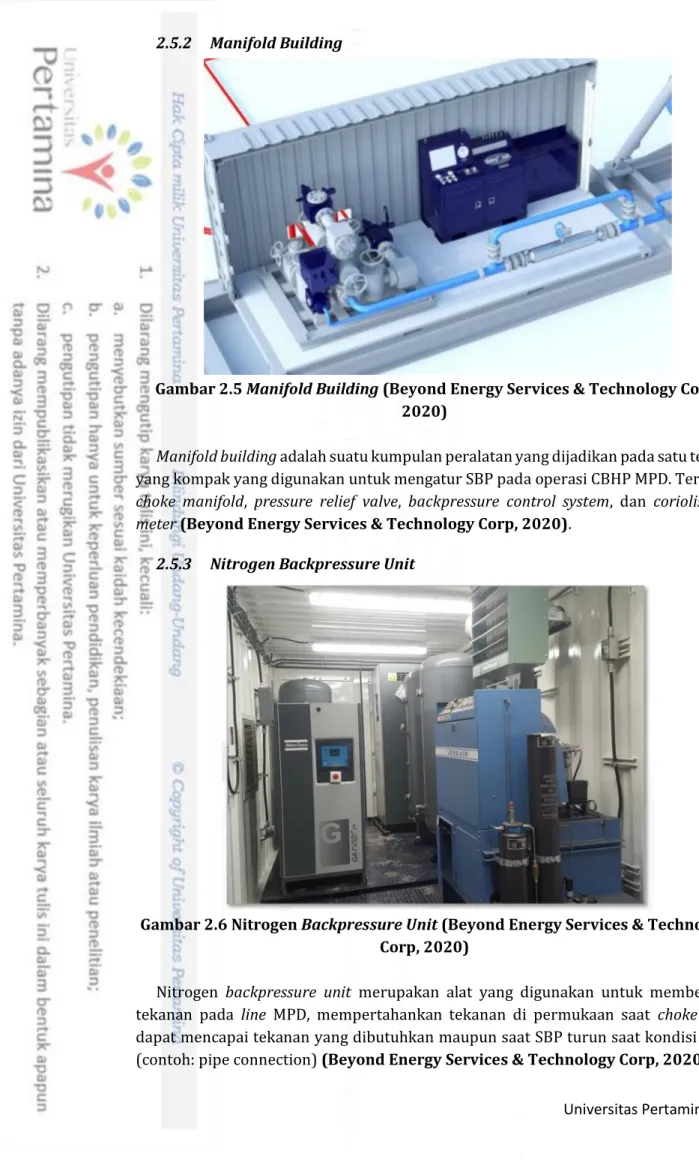

2.5.2 Manifold Building

Gambar 2.5 Manifold Building (Beyond Energy Services & Technology Corp, 2020)

Manifold building adalah suatu kumpulan peralatan yang dijadikan pada satu tempat

yang kompak yang digunakan untuk mengatur SBP pada operasi CBHP MPD. Terdapat

choke manifold, pressure relief valve, backpressure control system, dan coriolis flow

meter(Beyond Energy Services & Technology Corp, 2020).

2.5.3 Nitrogen Backpressure Unit

Gambar 2.6 Nitrogen Backpressure Unit (Beyond Energy Services & Technology Corp, 2020)

Nitrogen backpressure unit merupakan alat yang digunakan untuk memberikan tekanan pada line MPD, mempertahankan tekanan di permukaan saat choke tidak dapat mencapai tekanan yang dibutuhkan maupun saat SBP turun saat kondisi statis (contoh: pipe connection) (Beyond Energy Services & Technology Corp, 2020).

Universitas Pertamina - 16

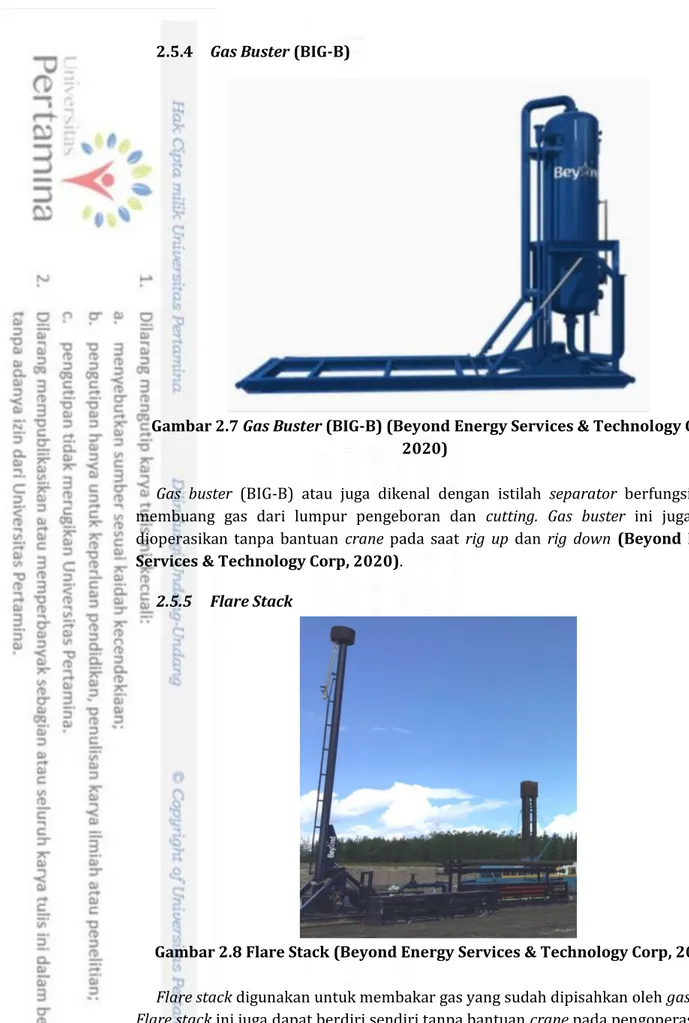

2.5.4 Gas Buster (BIG-B)

Gambar 2.7 Gas Buster (BIG-B) (Beyond Energy Services & Technology Corp, 2020)

Gas buster (BIG-B) atau juga dikenal dengan istilah separator berfungsi untuk

membuang gas dari lumpur pengeboran dan cutting. Gas buster ini juga dapat dioperasikan tanpa bantuan crane pada saat rig up dan rig down (Beyond Energy Services & Technology Corp, 2020).

2.5.5 Flare Stack

Gambar 2.8 Flare Stack (Beyond Energy Services & Technology Corp, 2020)

Flare stack digunakan untuk membakar gas yang sudah dipisahkan oleh gas buster.

Flare stack ini juga dapat berdiri sendiri tanpa bantuan crane pada pengoperasiannya

(Beyond Energy Services & Technology Corp, 2020). Namun jika rig sudah mempunyai sistem flare tersendiri, maka alat ini tidak dibutuhkan.

Universitas Pertamina - 17

3

BAB III

METODE PENELITIAN

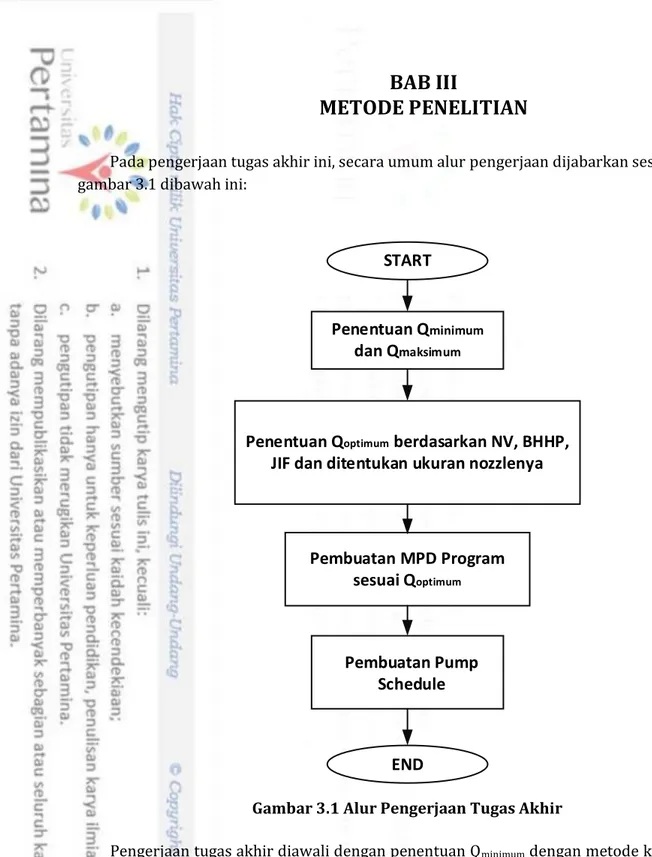

Pada pengerjaan tugas akhir ini, secara umum alur pengerjaan dijabarkan sesuai dengan gambar 3.1 dibawah ini:

Penentuan Q

optimumberdasarkan NV, BHHP,

JIF dan ditentukan ukuran nozzlenya

START

END

Penentuan Q

minimumdan Q

maksimumPembuatan MPD Program

sesuai Q

optimumPembuatan Pump

Schedule

Gambar 3.1 Alur Pengerjaan Tugas Akhir

Pengerjaan tugas akhir diawali dengan penentuan Qminimum dengan metode korelasi Rudi

– Shindu yang akan dijabarkan pada subbab berikutnya. Dari Qminimum kemudian dapat ditentukan Qoptimum berdasarkan kriteria nozzle velocity (NV), bit hydraulic horse power (BHHP),

dan jet impact force (JIF). Selanjutnya dapat ditentukan ukuran nozzle yang sesuai dengan tiga

kriteria tersebut. Pengerjaan selanjutnya dilakukan penentuan SBP yang sesuai dengan tiga kriteria tersebut, baik saat statis maupun dinamis. Kemudian terakhir akan membuat contoh

Universitas Pertamina - 18

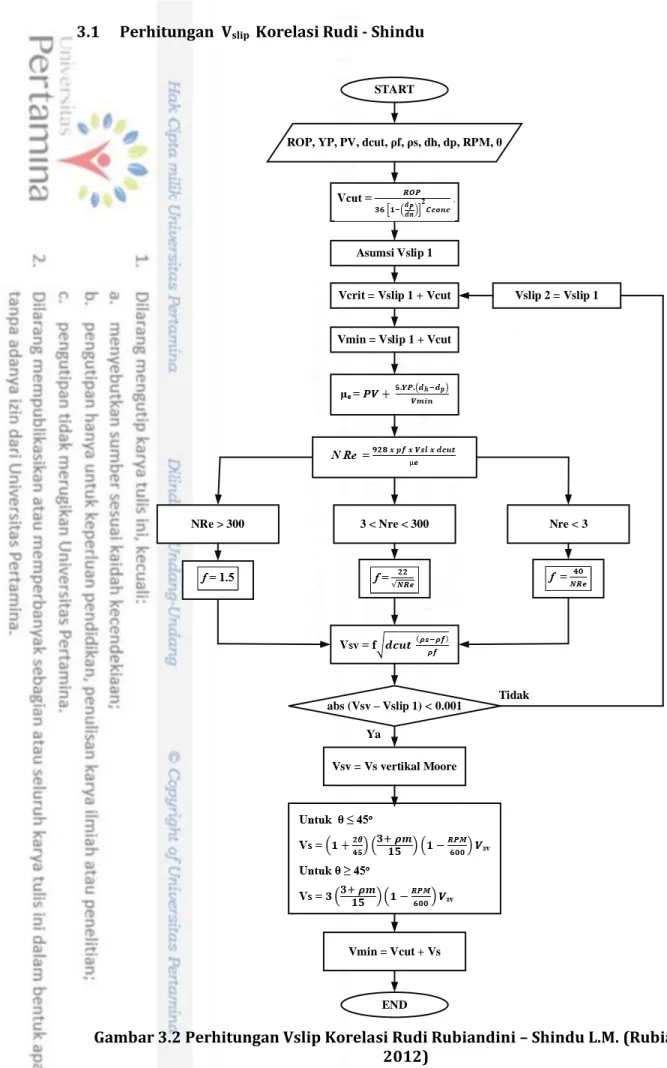

3.1 Perhitungan Vslip Korelasi Rudi - Shindu

ROP, YP, PV, dcut, ρf, ρs, dh, dp, RPM, θ START

Asumsi Vslip 1

Vmin = Vslip 1 + Vcut

Nre < 3

Vsv = Vs vertikal Moore

END

Vcrit = Vslip 1 + Vcut Vslip 2 = Vslip 1

NRe > 300 3 < Nre < 300

abs (Vsv – Vslip 1) < 0.001

Ya

Vmin = Vcut + Vs

Tidak

Gambar 3.2 Perhitungan Vslip Korelasi Rudi Rubiandini – Shindu L.M. (Rubiandini, 2012)

Universitas Pertamina - 19 Perhitungan dimulai dengan menentukan Vcut, selanjutnya melakukan asumsi pada Vslip. Setelah menentukan Vmin, dapat dihitung apparent viscosity serta reynold number. Friction factor kemudian dapat ditentukan dengan tiga metode rumus yang disesuaikan dengan nilai

reynold number. Setelah nilai Vsv ditentukan, jika nilai absolutnya lebih dari 0.001 maka

dilakukan iterasi kembali pada Vslip dan prosesnya diulang hingga nilainya kurang dari 0.001. Selanjutnya dapat dilakukan koreksi pada inklinasi, densitas lumpur, dan kecepatan rotary

speed.

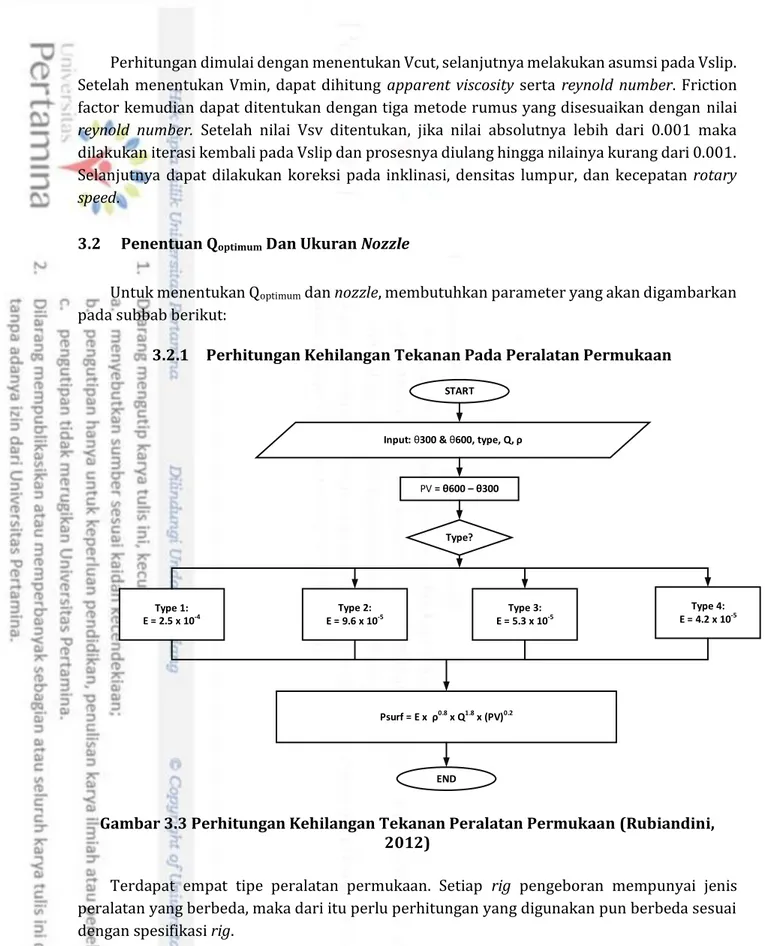

3.2 Penentuan Qoptimum Dan Ukuran Nozzle

Untuk menentukan Qoptimum dan nozzle, membutuhkan parameter yang akan digambarkan pada subbab berikut:

3.2.1 Perhitungan Kehilangan Tekanan Pada Peralatan Permukaan

Input: θ300 & θ600, type, Q, ρ

PV = θ600 – θ300 START Type? Type 1: E = 2.5 x 10-4 Type 4: E = 4.2 x 10-5 Type 3: E = 5.3 x 10-5 Type 2: E = 9.6 x 10-5 Psurf = E x ρ0.8 x Q1.8 x (PV)0.2 END

Gambar 3.3 Perhitungan Kehilangan Tekanan Peralatan Permukaan (Rubiandini, 2012)

Terdapat empat tipe peralatan permukaan. Setiap rig pengeboran mempunyai jenis peralatan yang berbeda, maka dari itu perlu perhitungan yang digunakan pun berbeda sesuai dengan spesifikasi rig.

Universitas Pertamina - 20

3.2.2 Kehilangan Tekanan Pada Pipa (PPL)

Gambar 3.4 Perhitungan Kehilangan Tekanan Pada Pipe Metode Power Law (Ochoa, 2006)

Universitas Pertamina - 21 Perhitungan kehilangan tekanan pada pipa (PPL) metode Power Law diawali dengan menghitung laju alir pada pipa, dan menentukan nilai reynold numbernya. Setelah itu dapat ditentukan kehilangan tekanan berdasarkan jenis aliran laminar atau turbulen. Langkah tersebut diulang hingga seluruh pipa pengeboran.

3.2.3 Perhitungan Kehilangan Tekanan Pada Annulus (APL)

Gambar 3.5 Perhitungan Kehilangan Tekanan Annulus Metode Power Law (Ochoa, 2006)

Universitas Pertamina - 22 Perhitungan kehilangan tekanan pada annulus (APL) metode Power Law diawali dengan menghitung laju alir pada annulus antara pipa dan lubang sumur/lubang casing, menentukan nilai reynold numbernya. Setelah itu dapat ditentukan kehilangan tekanan berdasarkan jenis aliran laminar atau turbulen. Langkah tersebut diulang hingga seluruh annulus rangkaian pipa dihitung.

3.2.4 Perhitungan Qoptimum Dan Nozzle Kriteria Nozzle Velocity (NV)

Gambar 3.6 Diagram Alir Kriteria Nozzle Velocity (Rubiandini, 2012)

Perhitungan laju alir optimum dan ukuran nozzle kriteria nozzle velocity (NV) menggunakan laju alir minimum yang didapatkan dari metode Rudi - Shindu. Terdapat dua kondisi yaitu P maksimum, dan HP maksimum.

Universitas Pertamina - 23

3.2.5 Penentuan Qoptimum Dan Nozzle Kriteria Bit Hydraulic Horse Power

(BHHP)

Perhitungan laju alir optimum dan ukuran nozzle kriteria bit hydraulic horse power (BHHP) memiliki tiga kondisi yaitu P maksimum, HP maksimum, dan pertengahan.

Gambar 3.7 Diagram Alir Kriteria Bit Hydraulic Horse Power

Universitas Pertamina - 24

3.2.6 Penentuan Qoptimum Dan Nozzle Kriteria Jet Impact Force (JIF)

Perhitungan laju alir optimum dan ukuran nozzle kriteria jet impact force (JIF) memiliki tiga kondisi yaitu P maksimum, HP maksimum, dan pertengahan.

Universitas Pertamina - 25

3.3 Pembuatan MPD Program

Gambar 3.9 Diagram Alir Pembuatan MPD Program

Pembuatan MPD Program diawali dengan plot ESD dan ECD hasil optimasi hidrolika ke dalam PPFG. Lalu lakukan sensitivitas dengan penambahan SBP baik saat statis maupun dinamis. Dibuat tiga skenario pada tiap densitas lumpur dan laju alir optimum yang berbeda.

Universitas Pertamina - 26

3.4 Pembuatan Pump Schedule

Q, APL, SBP, BHP, ECD, Pump Capacity, Depth

Tentukan schedule perubahan Q berdasarkan timestep START Tentukan BHP sebagai acuan

Lakukan timestep sehingga Q berubah, tentukan

APLnya

END

Tentukan SBP yang dibutuhkan untuk Q tertentu (disesuaikan dengan APL

yang bertambah atau berkurang)

Plot grafik Q vs SBP, APL vs SBP

Timestep selesai

Ya

Tidak

Gambar 3.10 Pembuatan Pump Schedule

Pembuatan pump schedule diawali dengan membuat timestep untuk perubahan Q. Tentukan BHP sebagai acuan penambahan/pengurangan SBP. Lakukan timestep sehingga Q berubah dan tentukan APL pada setiap perubahan Q. Selanjutnya tentukan SBP yang sesuai (berdasarkan APL yang bertambah atau berkurang). Lakukan proses hingga timestep selesai.

Universitas Pertamina - 27

4

BAB IV

HASIL DAN PEMBAHASAN

4.1 Studi Kasus

Gambar 4.1 merupakan sebaran dari tekanan sumur X, terdapat tekanan pori (pore

pressure), tekanan rekah (fracture pressure), dan breakouts pressure. Sebaran tekanan formasi

sebagai berikut:

Gambar 4.1 Profil Tekanan Sumur “X”

Tekanan pori tercatat memiliki nilai yang fluktuatif dari awal hingga akhir section.

Breakouts pressure memiliki nilai yang selalu lebih besar daripada tekanan pori, kecuali pada

7900 ft TVD. Breakouts pressure memiliki nilai maksimal 12.4 ppg. Tekanan rekah cendererung bertambah nilainya dari awal hingga akhir section.

4000 4250 4500 4750 5000 5250 5500 5750 6000 6250 6500 6750 7000 7250 7500 7750 8 10 12 14 16 18 TVD ppg

Profil Tekanan Sumur Eksplorasi "X"

Pore Pressure Breakouts Fracture Gradient Breakouts Line

13 3/8” Csg Shoe

Universitas Pertamina - 28

Tabel 4.1 Data Pengeboran

Data Pengeboran

Casing ID 12.415 inci

Shoe MD 4000 ft

Shoe TVD 4000 ft

Diameter Lubang 12.25 inci

Inklinasi Vertikal

Target MD 7900 ft

Target TVD 7900 ft

Laju Penembusan 60 ft/jam

Rotary Speed 60 RPM

Densitas Cutting 19 ppg

Diameter Cutting 0.2 inci Peralatan Permukaan Tipe 4

Berdasarkan tabel di atas maka casing terakhir memiliki diameter dalam sebesar 12.415 inci yang dipasang pada kedalaman 4000 ft MD/TVD. Lubang yang akan di bor sebesar 12.25 inci yang berakhir pada 7900 ft MD/TVD. Parameter pengeboran yang digunakan dalam studi kasus ini berupa laju penetrasi dengan 60 ft/jam dan rotary speed sebesar 60 RPM. Untuk data

cutting diambil menggunakan asumsi dengan densitas cutting sebesar 19 ppg dan diameternya

sebesar 0.2 inci. Rig yang digunakan dalam operasi pengeboran ini menggunakan peralatan permukaan tipe 4.

Proses pengeboran sumur migas membutuhkan lumpur yang sesuai supaya dapat mengangkat cutting dengan baik dan menjaga sumur tetap stabil. Berikut spesifikasi lumpur pengeboran pada tabel dibawah ini:

Tabel 4.2 Data Lumpur Pengeboran

Data Lumpur

Jenis Lumpur HPWBM

Densitas Lumpur 11.2 dan 12.5 ppg

PV 20 cP

YP 25 lbf/100ft2

Universitas Pertamina - 29 θ300 45 lbf/100ft2 θ200 35 lbf/100ft2 θ100 24 lbf/100ft2 θ6 11 lbf/100ft2 θ3 10 lbf/100ft2

Berdasarkan tabel dan gambar di atas maka lumpur yang digunakan berjenis high

performance water based mud (HPWBM) densitas lumpur yang digunakan sebesar 11.2 ppg

dan 12,5 ppg, bernilai plastic viscosity (PV) sebesar 20 cP, dan memiliki yield point (YP) sebesar 25 lbf/100ft2.

Untuk menunjang tujuan pengeboran maka bottom hole assembly (BHA) didesain sedemikian rupa dengan susunan pada tabel berikut:

Tabel 4.3 Konfigurasi Rangkaian Pipa

No Tipe Panjang Seksi (ft) Panjang

Kumulatif (ft) ID (inci) OD (inci)

1 Mud Motor 33.78 33.78 3 9.625 2 Float Sub 5 38.78 3 8.25 3 Stabilizer 5 43.78 3 8.25 4 Drill collars 30 73.78 3.5 8.25 5 LWD 47.57 121.35 1.92 8 6 Drill collars 30 151.35 3.5 8.25

7 Spiral Drill collars 120 271.35 3.5 8.25

8 Jars 32 303.35 3 8

Universitas Pertamina - 30

9 Spiral Drill collars 120 423.35 3.5 8.25

10 XO Sub 5 428.35 3.5 8.25

11 HWDP 32.8 461.15 3 5

12 Drill Pipe 7438.85 7900 4 4.9

Rangkaian pipa pengeboran yang digunakan yaitu float sub, stabilizer, drill collars, jars, XO sub, HWDP, dan drill pipe. Sumur “X” merupakan sumur eksplorasi, maka digunakan LWD

Triple Combo untuk mendapatkan data secara realtime selama proses pengeboran.

Selain data rangkaian pipa, dalam menentukan parameter hidrolika juga membutuhkan spesifikasi pompa yang tertuang pada tabel berikut:

Tabel 4.4 Spesifikasi Pompa

Spesifikasi Pompa Tipe Pompa 2 x Triplex Mud Pump

Ukuran Liner 7 inci

Panjang Stroke 12 inci

SPM 0-200 stroke/menit

HPmax 1600 HP

Pmax 5000 psi

4.2 Penentuan Qminimum dan Qmaksimum

Penentuan laju alir minimum (Qminimum) diawali dengan menghitung Vslip metode Rudi Rubiandini – Shindu L.M pada flowchart gambar 3.2 sehingga didapatkan laju alir minimum kriteria cutting transport. Selain kriteria cutting transport, laju alir minimum juga memiliki kriteria berupa batas bawah laju alir pada BHA seperti mud motor dan LWD. Dalam menentukan laju alir maksimum (Qmaksimum) juga terdapat beberapa kriteria yaitu aliran turbulen pada annulus, batas atas laju alir pada BHA seperti mud motor dan LWD, serta nilai

standpipe pressure (SPP) maksimum. Perhitungan Vslip metode Rudi Rubiandini – Shindu L.M

dapat dijabarkan dengan tabel berikut:

Tabel 4.5 Data Input Vslip Rudi - Shindu

Data Input

Laju Penembusan 60 ft/jam

Universitas Pertamina - 31

PV 20 cP

YP 25 lbf/100ft2

Diameter Cutting 0.2 inci

Annulus Terbesar Casing ID Drillpipe

Casing ID 12.415 inci

Drillpipe 4.9 inci

Rotary Speed 60 RPM

Inklinasi Vertikal

Tabel 4.6 Tabel Output Vslip Rudi - Shindu

Data Output Densitas Lumpur 11.2 12.5 ppg Vcut 0.3948 0.3948 ft/detik Vsl1 2.2893 2.0595 ft/detik Vmin 2.6841 2.4544 ft/detik μa 369.98 402.74 cP NRe 12.862 11.864 f 6.1343 6.3872 Vsl2 2.2894 2.0598 ft/detik Abs(Vsl2-Vsl1) 0.0001 0.0003 ft/detik Vslip corr 1.9505 1.9156 ft/detik

Vmin 2.3454 2.3104 ft/detik

Qmin 747.4 736.26 GPM

748 737 GPM

Berdasarkan tabel di atas dapat ditentukan laju alir minimum untuk densitas lumpur 11.2 ppg sebesar 748 GPM, sedangkan untuk 12.5 ppg laju alir minimumnya sebesar 737 GPM. Laju alir berdasarkan cutting transport merupakan hal yang penting untuk menjaga konsentrasi cutting maksimal sebesar 5%.

Universitas Pertamina - 32 Laju alir minimum berdasarkan kriteria yang lain juga dapat ditentukan. Pada BHA, spesifikasi alat tersebut membutuhkan laju alir minimum supaya dapat berfungsi dengan baik. Maka sesuai dengan lampiran 2 dan lampiran 3, laju alir minimum pada mud motor dan LWD dapat ditentukan. Laju alir minimum mud motor sebesar 600 GPM, sementara laju alir minimum LWD sebesar 450 GPM.

Laju alir maksimum kriteria aliran turbulen ditentukan saat area open hole memiliki aliran turbulent pada laju alir tertentu. Aliran turbulen pada annulus dihindari karena dapat mengerosi lubang sumur. Laju alir maksimum kriteria aliran turbulen didapat pada laju alir sebesar 1240 GPM untuk 11.2 ppg, dan 1150 GPM untuk 12.5 ppg. Pada BHA, spesifikasi alat tersebut juga memuat laju alir maksimum dalam pengoprasiannya. Maka sesuai dengan lampiran 2 dan lampiran 3, laju alir maksimum pada mud motor dan LWD sebsar 1200 GPM. Laju alir maksimum kriteria terakhir berupa standpipe pressure, dimana tekanan pompa sudah tidak lagi dapat menahan tekanan. Laju alir maksimum standpipe pressure (SPP) sebesar 1409 GPM untuk 11.2 ppg, dan 1346 GPM untuk 12.5 ppg.

4.3 Penentuan Qoptimum Dan Ukuran Nozzle

Setelah menentukan batas-batas laju alir minimum dan laju alir maksimum pada subbab sebelumnya. Maka laju alir optimum (Qoptimum) dapat ditentukan. Penentuan laju alir optimum dilakukan berdasarkan optimasi dari tiga kriteria yaitu nozzle velocity (NV), bit hydraulic horse

power (BHHP), jet impact force (JIF). Penentuan laju alir optimum dibagi berdasarkan densitas

lumpur yang digunakan.

Tabel 4.7 Hasil Optimasi Hidrolika 11.2 ppg

NV BHHP JIF Satuan

Qoptimum 748 748 902 GPM

Pparasitik 1973.06 1973.06 2597.2 psi

Pbit 2526.94 2526.94 1902.8 psi

Pump HHP 1963.83 1963.83 2368.14 HP Area Nozzle 0.4779 0.4779 0.66337 inci2 Nozzle 15-15-14 15-15-14 18-18-16 1/32 in

Berdasarkan tabel di atas maka didapatkan laju optimum dengan densitas lumpur 11.2 ppg untuk nozzle velocity (NV), bit hydraulic horse power (BHHP), dan jet impact force (JIF) berturut turut sebesar 748 GPM, 748 GPM, dan 902 GPM. Setelah laju alir minimum diperoleh, maka ukuran nozzle pun dapat ditentukan untuk nozzle velocity (NV), bit hydraulic horse power (BHHP), dan jet impact force (JIF) berturut turut 15-15-14, 15-15-14, dan 18-18-16. Untuk memahami letak posisi laju alir optimum, maka dapat dibuat grafik seperti di bawah ini:

Universitas Pertamina - 33

Gambar 4.3 Q vs Pparasitik 11.2 ppg

Berdasarkan gambar di atas maka laju alir optimum berada pada batas batas laju alir minimum dan laju alir maksimum.

Tabel 4.8 Hasil Optimasi Hidrolika 12.5 ppg

NV BHHP JIF Satuan

Qoptimum 737 737 862 GPM

Pparasitik 2054.48 2054.48 2588.76 psi

Pbit 2445.52 2445.52 1910.41 psi

Pump HHP 1963.83 1963.83 2263.13 HP Area Nozzle 0.50566 0.50566 0.6693 inci2 Nozzle 15-15-15 15-15-15 18-18-16 1/32 in 100 1000 10000 100 1000 10000 P p ar as it ik , p si Q, GPM

Trendline LWD Qmin Mud Motor Qmin

Cutting Transport Qmin Mud Motor, LWD Qmax Annulurs Turbulent Qmax

Universitas Pertamina - 34 Berdasarkan tabel di atas maka didapatkan laju optimum dengan densitas lumpur 11.2 ppg untuk nozzle velocity (NV), bit hydraulic horse power (BHHP), dan jet impact force (JIF) berturut turut sebesar 748 GPM, 748 GPM, dan 902 GPM. Setelah laju alir minimum diperoleh, maka ukuran nozzle pun dapat ditentukan untuk nozzle velocity (NV), bit hydraulic horse power (BHHP), dan jet impact force (JIF) berturut turut 15-15-15, 15-15-15, dan 18-18-16. Untuk memahami letak posisi laju alir optimum, maka dapat dibuat grafik seperti di bawah ini:

Gambar 4.4 Q vs Pparasitik 12.5 ppg

Berdasarkan gambar di atas maka laju alir optimum berada pada batas batas laju alir minimum dan laju alir maksimum.

4.4 MPD Program

Seperti yang diketahui bahwa penerapan CBHP MPD digunakan untuk mengontrol BHP dengan cara pemberian SBP pada waktu tertentu. Maka MPD program dibuat untuk mengakomodir beberapa skenario yang kemungkinan muncul pada operasi pengeboran. Atas

100 1000 10000 100 1000 10000 Pp ar as it ik , p si Q, GPM

Trendline LWD Qmin Mud Motor Qmin

Cutting Transport Qmin Mud Motor, LWD Qmax Annulurs Turbulent Qmax

Universitas Pertamina - 35 dasar tersebut SBP program dibuat menggunakan dua jenis densitas lumpur, enam laju alir, dan tiga opsi penerapan SBP. Kombinasi dari variabel tersebut dirinci dengan tabel berikut:

Tabel 4.9 Skenario Pemberian SBP Pada MPD Program

MPD Program No Densitas Lumpur (ppg) Q (GPM) SBP Statis (psi) SBP Dinamis (psi) Keterangan Hidrolika 1 11.2 748 335 275 NV & BHHP 2 11.2 748 600 540 NV & BHHP 3 11.2 748 700 650 NV & BHHP 4 11.2 902 435 365 JIF 5 11.2 902 675 610 JIF 6 11.2 902 740 675 JIF 7 11.2 1200 465 385 Qmax 8 11.2 1200 730 650 Qmax 9 11.2 1200 770 690 Qmax 10 12.5 737 110 50 NV & BHHP 11 12.5 737 280 220 NV & BHHP 12 12.5 737 450 390 NV & BHHP 13 12.5 862 160 75 JIF 14 12.5 862 355 270 JIF 15 12.5 862 480 395 JIF 16 12.5 1150 190 110 Qmax 17 12.5 1150 385 310 Qmax 18 12.5 1150 505 425 Qmax

Universitas Pertamina - 36

Gambar 4.5 BHP Laju Alir Optimum 1 (satuan ppg)

Sesuai dengan gambar 4.5, laju alir optimum yang digunakan pada gambar tersebut merupakan laju alir optimum berdasarkan nozzle velocity (NV) dan bit hydraulic horse power (BHHP) yaitu 748 GPM pada 11.2 ppg dan 737 GPM pada 12.5 ppg. Setiap laju alir dilakukan tiga skenario pemberian SBP. Pada laju alir 748 GPM dengan densitas lumpur 11.2 ppg dapat menutup breakouts pressure maksimal pada titik 13.29 ppg, lebih dari itu akan melebihi

fracture pressure pada shoe. Maka dari itu, jika ingin lebih dari nilai tersebut harus mengganti

densitas lumpur yang lebih besar. Pada laju alir 737 GPM dengan densitas lumpur 12.5 dapat menutup breakouts pressure maksimal pada titik 13.92 ppg. Untuk memberi pandangan lain, maka dapat dibuat gambar seperti berikut:

4000 4250 4500 4750 5000 5250 5500 5750 6000 6250 6500 6750 7000 7250 7500 7750 8 9 10 11 12 13 14 15 16 17 18 TVD ppg

Bottom Hole Pressure Optimum Flowrate

Pore Pressure Breakouts

Fracture Gradient Breakouts Line

ESD 11.2 ppg + 335 psi SBP 748 GPM, 11.2 ppg + 275 psi SBP ESD 11.2 ppg + 600 psi SBP 748 GPM, 11.2 ppg + 540 psi SBP ESD 11.2 ppg + 700 psi SBP 748 GPM, 11.2 ppg + 650 psi SBP ESD 12.5 ppg + 110 psi SBP 737 GPM, 12.5 ppg + 50 psi SBP ESD 12.5 ppg + 280 psi SBP 737 GPM, 12.5 ppg + 220 psi SBP ESD 12.5 ppg + 450 psi SBP 737 GPM, 12.5 ppg + 390 psi SBP

13 3/8” Csg Shoe

Universitas Pertamina - 37

Gambar 4.6 BHP Laju Alir Optimum 1 (satuan psi) 4000 4400 4800 5200 5600 6000 6400 6800 7200 7600 1500 2500 3500 4500 5500 6500 TVD psi

Bottom Hole Pressure Optimum Flowrate

Pore Pressure Breakouts

Fracture Gradient Breakout Line

ESD 11.2 ppg + 335 psi SBP 748 GPM, 11.2 ppg + 275 psi SBP ESD 11.2 ppg + 600 psi SBP 748 GPM, 11.2 ppg + 540 psi SBP ESD 11.2 ppg + 700 psi SBP 748 GPM, 11.2 ppg + 650 psi SBP ESD 12.5 ppg + 110 psi SBP 737 GPM, 12.5 ppg + 50 psi SBP ESD 12.5 ppg + 280 psi SBP 737 GPM, 12.5 ppg + 220 psi SBP ESD 12.5 ppg + 450 psi SBP 737 GPM, 12.5 ppg + 390 psi SBP

13 3/8” Csg Shoe

Universitas Pertamina - 38

Gambar 4.7 BHP Laju Alir Optimum 2 (satuan ppg)

Sesuai dengan gambar 4.7, laju alir optimum yang digunakan pada gambar tersebut merupakan laju alir optimum berdasarkan jet impact force (JIF) yaitu 902 GPM pada 11.2 ppg dan 862 GPM pada 12.5 ppg. Setiap laju alir dilakukan tiga skenario pemberian SBP. Pada laju alir 902 GPM dengan densitas lumpur 11.2 ppg dapat menutup breakouts pressure maksimal pada titik 13.16 ppg, lebih dari itu akan melebihi fracture pressure pada shoe. Maka dari itu, jika ingin lebih dari nilai tersebut harus mengganti densitas lumpur yang lebih besar. Pada laju alir 862 GPM dengan densitas lumpur 12.5 dapat menutup breakouts pressure maksimal pada titik 13.81 ppg. Untuk memberi pandangan lain, maka dapat dibuat gambar seperti berikut:

4000 4250 4500 4750 5000 5250 5500 5750 6000 6250 6500 6750 7000 7250 7500 7750 8 9 10 11 12 13 14 15 16 17 18 TVD ppg

Bottom Hole Pressure Optimum Flowrate

Pore Pressure Breakouts

Fracture Gradient Breakouts Line

ESD 11.2 ppg + 435 psi SBP 902 GPM, 11.2 ppg + 365 psi SBP ESD 11.2 ppg + 675 psi SBP 902 GPM, 11.2 ppg + 610 psi SBP ESD 11.2 ppg + 740 psi SBP 902 GPM, 11.2 ppg + 675 psi SBP ESD 12.5 ppg + 160 psi SBP 862 GPM, 12.5 ppg + 75 psi SBP ESD 12.5 ppg + 355 psi SBP 862 GPM, 12.5 ppg + 270 psi SBP ESD 12.5 ppg + 480 psi SBP 862 GPM, 12.5 ppg + 395 psi SBP

13 3/8” Csg Shoe

Universitas Pertamina - 39

Gambar 4.8 BHP Laju Alir Optimum 2 (satuan psi) 4000 4400 4800 5200 5600 6000 6400 6800 7200 7600 1500 2500 3500 4500 5500 6500 TVD psi

Bottom Hole Pressure Optimum Flowrate

Pore Pressure Breakouts

Fracture Gradient Breakout Line

ESD 11.2 ppg + 435 psi SBP 902 GPM, 11.2 ppg + 365 psi SBP ESD 11.2 ppg + 675 psi SBP 902 GPM, 11.2 ppg + 610 psi SBP ESD 11.2 ppg + 740 psi SBP 902 GPM, 11.2 ppg + 675 psi SBP ESD 12.5 ppg + 160 psi SBP 862 GPM, 12.5 ppg + 75 psi SBP ESD 12.5 ppg + 355 psi SBP 862 GPM, 12.5 ppg + 270 psi SBP ESD 12.5 ppg + 480 psi SBP 862 GPM, 12.5 ppg + 395 psi SBP

13 3/8” Csg Shoe

Universitas Pertamina - 40

Gambar 4.9 BHP Laju Alir Maksimal (satuan ppg)

Sesuai dengan gambar 4.9, laju alir maksimal yang digunakan pada gambar tersebut merupakan laju alir maksimal berdasarkan pengoperasian BHA yaitu 1200 GPM dengan densitas lumpur 11.2 ppg serta laju alir maksimal berdasarkan batas aliran turbulen pada annulus sebesar 1150 GPM dengan densitas lumpur 12.5. Setiap laju alir dilakukan tiga skenario pemberian SBP. Pada laju alir 1200 GPM dengan densitas lumpur 11.2 ppg dapat menutup breakouts pressure maksimal pada titik 13.14 ppg, lebih dari itu akan melebihi

fracture pressure pada shoe. Maka dari itu, jika ingin lebih dari nilai tersebut harus mengganti

densitas lumpur yang lebih besar. Pada laju alir 1150 GPM dengan densitas lumpur 12.5 dapat menutup breakouts pressure maksimal pada titik 13.79 ppg. Untuk memberi pandangan lain, maka dapat dibuat gambar seperti berikut:

4000 4250 4500 4750 5000 5250 5500 5750 6000 6250 6500 6750 7000 7250 7500 7750 8 9 10 11 12 13 14 15 16 17 18 TVD ppg

Bottom Hole Pressure Maximum Flowrate

Pore Pressure Breakouts

Fracture Gradient Breakouts Line

ESD 11.2 ppg + 465 psi SBP 1200 GPM, 11.2 ppg + 385 psi SBP ESD 11.2 ppg + 730 psi SBP 1200 GPM, 11.2 ppg + 650 psi SBP ESD 11.2 ppg + 770 psi SBP 1200 GPM, 11.2 ppg + 690 psi SBP ESD 12.5 ppg + 190 psi SBP 1150 GPM, 12.5 ppg + 110 psi SBP ESD 12.5 ppg + 385 psi SBP 1150 GPM, 12.5 ppg + 310 psi SBP ESD 12.5 ppg + 505 psi SBP 1150 GPM, 12.5 ppg + 425 psi SBP

13 3/8” Csg Shoe

Universitas Pertamina - 41

Gambar 4.10 BHP Laju Alir Maksimum (satuan psi)

Mengikuti 16 skenario diatas maka dapat digunakan laju alir yang bervariasi dari laju alir optimum dan laju alir maksimal. ESD dan ECD maksimal yang dapat dicapai oleh densitas lumpur 11.2 ppg yaitu dengan laju alir 748 GPM serta penggunaan SBP statis 700 psi dan SBP dinamis 640 psi. ESD dan ECD maksimal dapat mencapai 13.29 ppg dan 13.29 ppg pada 7900 MD/TVD. Jika ingin mencapai ESD dan ECD yang lebih besar, maka harus meningkatkan densitas lumpur menjadi 12.5 ppg sehingga dapat didapatkan ESD dan ECD maksimal sebesar 13.92 ppg dan 13.92 ppg dengan laju alir 737 GPM serta penggunaan SBP statis 450 psi dan SBP dinamis 390 psi pada 7900 MD/TVD. Skenario tersebut digunakan sesuai dengan keadaan pada saat pengeboran dengan memperhatikan pressure window. Hasil skenario dirinci pada tabel berikut: 4000 4400 4800 5200 5600 6000 6400 6800 7200 7600 1500 2500 3500 4500 5500 6500 TVD psi

Bottom Hole Pressure Maximum Flowrate

Pore Pressure Breakouts

Fracture Gradient Breakout Line

ESD 11.2 ppg + 465 psi SBP 1200 GPM, 11.2 ppg + 385 psi SBP ESD 11.2 ppg + 730 psi SBP 1200 GPM, 11.2 ppg + 650 psi SBP ESD 11.2 ppg + 770 psi SBP 1200 GPM, 11.2 ppg + 690 psi SBP ESD 12.5 ppg + 190 psi SBP 1150 GPM, 12.5 ppg + 110 psi SBP ESD 12.5 ppg + 385 psi SBP 1150 GPM, 12.5 ppg + 310 psi ESD 12.5 ppg + 505 psi SBP 1150 GPM, 12.5 ppg + 425 psi SBP

13 3/8” Csg Shoe

Universitas Pertamina - 42

Tabel 4.10 Skenario Pengeboran MPD

Skenario Pengeboran MPD Skenario Densitas Lumpur (ppg) Q (GPM) SBP Statis (psi) SBP Dinamis (psi) Kriteria Optimasi Hidrolika EMW @7900 ft MD/TVD (ppg) 1 11.2 748 335 275 NV & BHHP 12.4 2 11.2 748 600 540 NV & BHHP 13.05 3 11.2 748 700 650 NV & BHHP 13.29 4 11.2 902 435 365 JIF 12.41 5 11.2 902 675 610 JIF 13.00 6 11.2 902 740 675 JIF 13.16 7 11.2 1200 465 385 Qmax 12.41 8 11.2 1200 730 650 Qmax 13.05 9 11.2 1200 770 690 Qmax 13.15 10 12.5 737 110 50 NV & BHHP 13.09 11 12.5 737 280 220 NV & BHHP 13.51 12 12.5 737 450 390 NV & BHHP 13.92 13 12.5 862 160 75 JIF 13.04 14 12.5 862 355 270 JIF 13.51 15 12.5 862 480 395 JIF 13.81 16 12.5 1150 190 110 Qmax 13.02 17 12.5 1150 385 310 Qmax 13.5 18 12.5 1150 505 425 Qmax 13.8 4.5 Pump Schedule

CBHP MPD didesain untuk menjaga tekanan konstan pada saat tertentu, baik statis maupun dinamis. Pump schedule merupakan rangkaian dari penurunan atau penambahan laju alir terhadap SBP untuk dapat menjaga tekanan tetap konstan. Pada penelitian ini akan mengambil contoh dalam mematikan pompa saat akan make connection. Berikut merupakan rangkaian pump schedule: