PENGARUH TEMPERATUR DAN TEKANAN TERHADAP DESAIN PARAMETER HIDROLIKA PADA

MANAGED PRESSURE DRILLING JENIS CONSTANT BOTTOM HOLE PRESSURE

TUGAS AKHIR

Oleh:

ARIAN DITO PRATAMA

NIM 12206062

Diajukan sebagai salah satu syarat untuk mendapatkan gelar

SARJANA TEKNIK

pada Program Studi Teknik Perminyakan

PROGRAM STUDI TEKNIK PERMINYAKAN

FAKULTAS TEKNIK PERTAMBANGAN DAN PERMINYAKAN

INSTITUT TEKNOLOGI BANDUNG

PENGARUH TEMPERATUR DAN TEKANAN TERHADAP DESAIN PARAMETER HIDROLIKA PADA

MANAGED PRESSURE DRILLING JENIS CONSTANT BOTTOM HOLE PRESSURE

TUGAS AKHIR

Oleh:

ARIAN DITO PRATAMA

NIM 12206062

Diajukan sebagai salah satu syarat untuk mendapatkan gelar

SARJANA TEKNIK

pada Program Studi Teknik Perminyakan

Fakultas Teknik Pertambangan dan Perminyakan

Institut Teknologi Bandung

Disetujui oleh:

Pembimbing Tugas Akhir,

Arian Dito Pratama – 12206062 – Semester II 2010/2011

1

PENGARUH TEMPERATUR DAN TEKANAN TERHADAP DESAIN PARAMETER

HIDROLIKA PADA MANAGED PRESSURE DRILLING JENIS CONSTANT BOTTOM HOLE

PRESSURE

Oleh:

Arian Dito Pratama*

Prof. Dr.-Ing. Ir. Rudi Rubiandini R.S**

*Mahasiswa Teknik Perminyakan ITB

**Pembimbing/Dosen Teknik Perminyakan ITB

Sari

Managed pressure drilling (MPD) adalah sebuah metode pemboran dimana tekanan dasar lubang dijaga sedemikian

rupa untuk menghindari beberapa masalah yang sering muncul selama operasi pemboran konvensional. Masalah-masalah tersebut terutama berkaitan dengan peningkatan non-productive time yang tidak dibutuhkan selama operasi pemboran, seperti untuk penanggulangan loss circulation, kick, pipe sticking, dan lain sebagainya. Salah satu metode MPD yang berkembang adalah constant bottom hole pressure drilling (CBHP). CBHP dikembangkan untuk menangani pemboran pada zona dengan pressure window yang sempit. Metode ini diterapkan dengan menjaga agar tekanan dasar lubang tetap konstan dengan cara memberikan tekanan balik di permukaan selama sirkulasi lumpur dihentikan untuk mengkompensasi besarnya kehilangan tekanan yang terjadi pada saat lumpur disirkulasikan. Karena digunakan pada zona dengan pressure window yang sempit, maka operasi CBHP sangat sensitive terhadap perubahan tekanan di dasar lubang. Tekanan di dasar lubang merupakan tekanan hidrostatik yang diberikan oleh lumpur selama operasi pemboran baik itu pada saat system disirkulasikan maupun pada saat sirkulasi dihentikan. Semakin dalam formasi, maka semakin besar tekanan dan temperature lingkungan yang dapat mengakibatkan perubahan karakter pada lumpur yang digunakan. Oleh sebab itu, pengaruh temperature dan tekanan pada desain CBHP harus sangat diperhatikan.

Kata kunci: temperatur, tekanan, kehilangan tekanan, tekanan dasar lubang, ECD, ESD, laju pompa optimum, tekanan balik di permukaan.

Abstract

Managed pressure drilling (MPD) is a method of drilling where the bottom-hole pressure is kept to be constant in order to handle various problems that can occur in conventional drilling operation. The problems are those which are related much to the increasing of the non-productive time which is not needed in a drilling operation, such as loss circulation, kick, pipe sticking, etc. One of the MPD method is constant bottom-hole pressure drilling (CBHP). CBHP was developed in order to do drilling operation more effectively in narrow pressure window zone. This method is applied by keeping the bottom hole pressure to be constant by giving surface back pressure when the circulation is stopped to compensate the friction pressure loss that occur when the mud is circulated.

Because of being used in narrow pressure window zone, CBHP is very sensitive to pressure change at the bottom of the hole. The bottom hole pressure is the hydrostatic pressure that is given by the mud either when it is circulated or when the circulation is stopped. Along with the increasing of formation depth, temperature and pressure will be bigger which can affect the mud characteristic. Because of that, temperature and pressure effect on CBHP operation design should not be ignored.

Keywords: temperature, pressure, pressure window, bottom hole pressure, ECD, ESD, optimum pump rate, surface back pressure.

Arian Dito Pratama – 12206062 – Semester II 2010/2011

2

I.

Pendahuluan

Metode pemboran managed pressure drilling (MPD) merupakan metode pemboran yang didesain agar mampu menyelesaikan berbagai permasalahan yang selama ini kerap sulit diatasi pada pemboran konvensional, diantaranya penanganan narrow

pressure windows zone, non-productive time,

penanganan zona loss circulation, dan lain

sebagainya. MPD sendiri merupakan sebuah teknik pemboran dimana tekanan lumpur di dasar sumur dijaga sedemikian rupa agar tetap konstan dengan teknik tertentu. Salah satu teknik yang dapat diterapkan adalah dengan pemberian sejumlah tekanan di permukaan untuk mengantisipasi perbedaan tekanan selama sirkulasi dihentikan. Teknik ini kemudian dikenal dengan nama constant

bottom hole pressure (CBHP). Besarnya tekanan

yang diberikan pun sangat dipengaruhi oleh berbagai faktor, diantaranya adalah karakteristik fluida pemboran serta kondisi formasi meliputi tekanan dan temperature formasi.

Pengaruh tekanan dan temperature pada optimasi desain operasi pemboran CBHP relatif cukup besar. Hal ini dikarenakan pengaruh temperature dan tekanan yang dapat merubah karakteristik fluida pemboran. Terlebih pada kondisi tekanan dan temperature tinggi, dimana karakteristik fluida formasi dapat berubah jauh misalnya densitas yang dapat berkurang sehingga menjadi lebih ringan dari kondisi permukaan, atau rheologi fluida yang menjadi lebih encer sehingga menaikan mengurangi besarnya kehilangan tekanan di annulus, dan lain sebagainya. Kondisi ini menyebabkan tekanan dasar lubang yang diberikan oleh lumpur terhadap formasi juga mengalami perubahan. Perubahan ini mungkin tidak cukup signifikan apabila terjadi pada operasi pemboran konvensional pada pressure window yang cukup lebar yang mana perubahan tekanan tersebut masih di dalam margin perbedaan tekanan antara gradient rekah formasi dan tekanan formasi itu sendiri. Namun demikian, pada zona pressure

window yang sempit perubahan tekanan tersebut

dapat berakibat cukup fatal. Lumpur yang tadinya didesain agar memberikan tekanan di antara margin tekanan rekah dan tekanan formasi, karena adanya pengaruh kondisi dasar lubang mengalami perubahan karakteristik yang mengakibatkan densitasnya berkurang melewati batas minimumnya berupa tekanan formasi. Kondisi ini dapat mengakibatkan

kick pada operasi pemboran yang dapat berujung

pada meningkatnya non-productive time. Oleh sebab itu, pengaruh kondisi dasar lubang harus sangat

diperhatikan pada operasi pemboran constant bottom

hole pressure yang daerah penerapannya merupakan

daerah dengan pressure window yang sempit.

II. Teori Dasar Hidrolika Pemboran dan

Managed Pressure Drilling

2.1. Hidrolika pemboran

Hidrolika pemboran merupakan salah satu faktor yang memegang peranan penting dalam menentukan kesuksesan suatu operasi pemboran. Efektivitas pengangkatan cutting, kehilangan tekanan di annulus yang menentukan tekanan bawah lubang pemboran, hingga efektivitas penghancuran batuan ditentukan oleh desain hidrolika yang dibuat. Maka dari itu, optimasi hidrolika dalam operasi pemboran harus sangat diperhatikan.

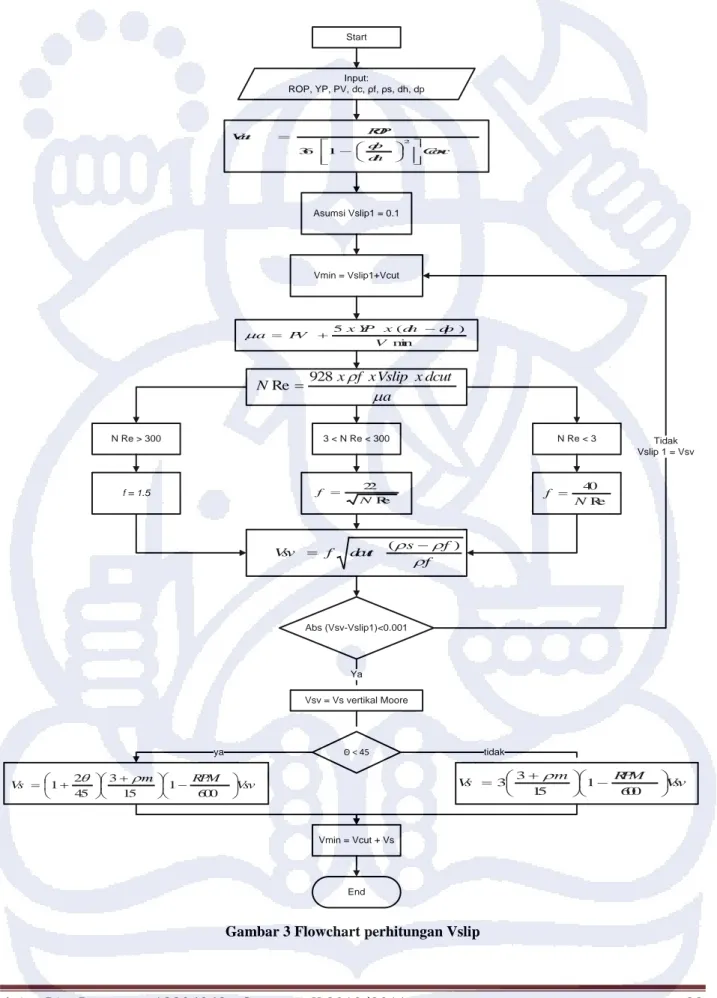

2.1.1. Dasar-dasar Pengangkatan Cutting

Salah satu parameter yang harus diperhatikan dalam hidrolika pemboran adalah efektivitas pengangkatan cutting. Terdapat beberapa parameter yang berhubungan dengan efektivitas pengangkatan cutting ini, yaitu 20)

a. Vslip (kecepatan slip) yaitu kecepatan kritik dimana cutting terendapkan ke permukaan.

:

b. Vcut (kecepatan cutting) yaitu kecepatan cutting untuk naik ke permukaan

c. Vmin (kecepatan minimum) yaitu kecepatan slip ditambah dengan kecepatan cutting sehingga cutting dapat terangkat ke permukaan tanpa terjadi penggerusan kembali.

Secara umum hubungan antara kecepatan slip, kecepatan cutting, dan kecepatan minimum adalah sebagai berikut 20) :

Vcut = Vmin – Vsl ... (2.1) dimana:

Vsl = Kecepatan slip, ft/menit

Vm = Kecepatan lumpur, ft/menit

Vcut = Kecepatan cutting, ft/menit

Pada persamaan di atas, kecepatan cutting dapat

dihitung dengan menggunakan persamaan berikut20)):

... (2.2) dimana:

Arian Dito Pratama – 12206062 – Semester II 2010/2011

3

(

)

[

]

( )

h dp p h ca d m m YP d d PV PV V − − + + = ρ ρ 1/2 2 2 3 , 9 08 , 1 08 , 1dp = diameter drill pipe, in

dh = diameter lubang sumur, in

C conc = konsentrasi cutting, %

kecepatan slip diperoleh melalui metode iterasi. Langkah-langkah interasi tersebut adalah sebagai berikut20)

1. Asumsikan nilai kecepatan slip awal, biasanya diambil sebesar 0.1 fpm

:

2. Dengan menggunakan nilai kecepatan

cutting yang telah dihitung sebelumnya dan kecepatan slip asumsi, maka dapat diperoleh kecepatan minimum lumpur dengan menggunakan persamaan (2.1)

3. Lalu kemudian, hitung nilai apparent viscosity fluida pemboran dengan menggunakan persamaan berikut:

... (2.3) dimana:

PV = viskositas plastik, cp

YP = yield point, lb/100 ft

4. Dengan menggunakan nilai viskositas apparent pada langkah (3) maka dapat dihitung nilai Reynold Number untuk selanjutnya ditentukan nilai friction factor dengan persamaan berikut:

... (2.4) Selanjutnya dihitung friction factor (f), untuk Nre>300 f=1.5 ... (2.5) untuk 3<Nre<300 ... (2.6) untuk Nre<3 ... (2.7) 5. Hitung kembali nilai kecepatan slip dengan

menggunakan nilai friction factor yang diperoleh dari langkah (4),

... (2.8) dimana:

ρf = densitas fluida, ppg

ρs = densitas cutting, ppg

6. Bandingkan nilai Vslip pada langkah (5) dengan nilai Vslip pada langkah (1). Apabila perbedaannya kurang dari 0.001 fpm, maka Vslip pada langkah (5) adalah Vslip yang sebenarnya. Apabila tidak, maka iterasi dilanjutkan dengan menggunakan Vslip pada langkah (5) sebagai tebakan selanjutnya.

Kecepatan cutting di annulus sendiri harus dikondisikan sedemikian rupa sehingga berada di dalam batas-batas tertentu. Kecepatan cutting harus berada di atas kecepatan minimum yang dapat mengakibatkan penumpukan konsentrasi cutting di dasar lubang pemboran. Sedangkan kecepatan cutting juga harus dijaga agar tetap berada di bawah kecepatan maksimum yang dapat menyebabkan pola aliran menjadi turbulen. Hal ini dikarenakan apabila aliran menjadi turbulen akan mengakibatkan kehilangan tekanan yang semakin besar dan juga penggerusan selaput mud cake pada dinding lubang pemboran. Kecepatan maksimum ini lebih dikenal

sebagai kecepatan kritik yang dirumuskan sebagai 20):

... (2.9)

dimana:

ρm = densitas lumpur, ppg

Adapun kecepatan slip lumpur harus terlebih dahulu dikoreksi terhadap parameter inklinasi, densitas lumpur, dan RPM. Persamaan yang akan digunakan dalam tugas akhir ini adalah metode Rudi-Shindu karena merupakan pengembangan dari persamaan-persamaan yang telah ada sebelumnya. Prinsip pengembangan persamaan ini adalah membuat plot suatu parameter Vs tak berdimensi. Vs tak berdimensi yaitu perbandingan Vs directional metoda Larsen dan Peden, dengan Vs vertikal metoda

Moore20)

a. Koreksi Inklinasi (Ci)

. Nilai faktor koreksi tersebut dapat dijelaskan sebagai berikut:

untuk θ≤45o

+

=

45

2

1

θ

iC

, ... (2.10) untuk θ≥45ob. Koreksi Densitas Lumpur ,

Ci = 3 ... (2.11)

Arian Dito Pratama – 12206062 – Semester II 2010/2011

4

c. Koreksi RPM

... (2.13)

2.1.2. Hidrolika Bit

Konsep hidrolika bit tidak lain mengoptimalkan aliran lumpur pada pahat pemboran, sedemikian rupa sehingga dapat membantu laju penembusan (penetration rate). Faktor-faktor yang menentukan dan mempengaruhi hidrolika dan desainnya antara lain20)

a. Ukuran dan geometri sistem sirkulasi. Hal ini menyangkut variasi diameter sumur maupun diameter peralatan dan kemampuan peralatan pompa.

:

b. Sifat fisik fluida pemboran.

c. Pola aliran. Pola aliran ini menyangkut pola aliran laminer yang diwajibkan pada tempat-tempat tertentu serta pola aliran turbulen yang terpaksa diperbolehkan pada tempat-tempat tertentu pula.

Dalam usaha mengoptimasikan hidrolika ini, ada 3 (tiga) prinsip yang satu sama lain saling berbeda dalam hal anggapan-anggapannya. Ketiga prinsip tersebut adalah :

1. Bit Hydraulic Horse Power (BHHP)

Mengoptimalkan horse power (daya) yang dipakai pada bit untuk mengoptimalkan penetrasi bit.

... (2.14) dimana:

Q = laju alir, gpm Pb = Tekanan pada bit, psi 2. Bit Hydraulic Impact (BHI)

Mengoptimalkan tumbukan sesaat (impact) pada bit. ... (2.15) 3. Jet Velocity (JV)

Mengoptimalkan kecepatan alir fluida pada ujung

nozzle.

... (2.16) dimana:

An = luas area nozzle, sq. in

2.1.3. Optimasi dengan Perhitungan

Pada optimasi hidrolika bit ini dibutuhkan hasil test

Slow Pump Rate Test (SPRT) yang berfungsi untuk

menentukan kehilangan tekanan di bit selama operasi pemboran. Dari hasil SPRT diperloeh dua buah laju alir pada dua buah tekanan pompa. Dengan menggunakan data ini, maka dapat ditentukan faktor pangkat (z) dan konstanta kehilangan tekanan (Kp) dengan menggunakan persamaan berikut:

... (2.17)

... (2.18)

2.2.

Managed Pressure Drilling

Definisi MPD oleh IADC (International Association Drilling Committee14) :

“an adaptive drilling process used to more precisely

control the annular pressure profile throughout the wellbore.” The objectives of MPD are “to ascertain the downhole pressure environment limits and to manage the annular hydraulic pressure profile accordingly."

Berdasarkan kategori penerapannya, MPD dibagi ke dalam dua jenis, yaitu7)

1. Reactive MPD, dimana sumur dirancang untuk

dibor secara konvensional, namun diterapkan MPD apabila menemui permasalahan.

:

2. Proactive MPD, Perencanaan pemboran MPD didesain sejak awal untuk mengoptimalkan control terhadap sumur sehingga menghasilkan keuntungan yang maksimal juga.

Berdasarkan tujuan pengaplikasiannya, MPD sendiri

kemudian dibagi menjadi empat jenis, yaitu9)

1. Constant Bottom Hole Pressure (CBHP) :

CBHP sangat cocok untuk diterapkan pada lingkungan formasi dengan pressure window yang sempit. Fluida diprogram pada kedalaman yang telah ditentukan agar pada saat bersirkulasi memiliki ECD yang sama atau sedikit lebih besar dari EMW formasi. Namun dalam praktiknya, tekanan hidrostatis yang dihasilkan lumpur ketika tidak bersirkulasi akan lebih rendah daripada tekanan formasi. Sehingga dengan demikian dibutuhkan tekanan bantuan dari permukaan yang besarnya sama dengan kehilangan tekanan akibat friksi di annulus ketika lumpur bersirkulasi. 2. Pressurized Mud Cap Drilling (PMCD)

Tujuan dari PMCD adalah untuk mengantisipasi loss circulation yang terjadi pada sumur yang mungkin terjadi apabila ada kebutuhan untuk melakukan pemboran melalui zona yang telah mengalami deplesi atau cavernous. AFE’s untuk

Arian Dito Pratama – 12206062 – Semester II 2010/2011

5

prospek operasi pemboran terkadang mengindikasikan adanya resiko tinggi yang diakibatkan oleh loss circulation, dan pada umumnya disebabkan oleh biaya lumpur dan casing yang berlebihan. Oleh sebab itu, PMCD memegang peranan penting dalam operasi pemboran yang berpotensi mengalami loss circulation.

Pada praktiknya, PMCD menggunakan lumpur berat di bagian atas zona loss untuk menahan aliran balik fluida sacrifice sehingga fluida

sacrifice terdesak masuk ke zona loss

circulation. Dengan metode ini, non-productive time untuk menanggulangi zona loss dengan

LCM dapat dikurangi secara signifikan. 3. Dual Gradient Drilling (DG)

DG merupakan metode pemboran yang menggunakan dua buah gradien tekanan hidrostatik fluida pemboran untuk menghindari permasalahan yang kerap muncul pada pemboran konvensional. Metode ini kerap digunakan pada pemboran laut dalam. Terdapat beberapa metode yang dapat digunakan untuk mencapai dual gradient, beberapa bahkan sangat kompleks. Salah satu metode yang paling kompleks melibatkan penerapan kondisi dimana seolah-olah rig floor “berada di bawah permukaan laut” pada saat pemboran laut dalam. Kondisi ini dicapai dengan membuat tekanan hidrostatik dari lumpur berat dan cutting pada marine riser tidak berkontribusi terhadap Equivalent Mud Weight (EMW) di annulus lubang sumur. Subsea

Rotating Control Device (RCD) bertindak

sebagai annulus barrier pada marine riser. Riser kemudian diisi oleh air laut untuk menghindari terjadinya collapse. Lalu subsea pump memompa annulus returns kembali ke rig melalu sebuah flow line.

4. Health, Safety, and Environment (HSE)

Tujuan dari MPD jenis ini adalah untuk melakukan pemboran dengan sistem sirkulasi yang tertutup untuk dapat meningkatkan tingkat kesehatan pekerja, dan pertimbangan keamanan dan lingkungan.

2.3. Constant Bottom Hole Pressure

CBHP merupakan salah satu jenis MPD dimana tekanan dasar lubang dijaga agar tetap konstan dengan metode tertentu. Teknik ini biasanya dilakukan untuk mengatasi zona dengan pressure window yang sempit dimana perbedaan antara tekanan pori dan tekanan rekah formasi relatif kecil.

CBHP diterapkan dengan menambahkan tekanan back pressure dari annulus selama sirkulasi sehingga tekanan di dasar lubang akan tetap konstan baik itu selama sirkulasi maupun pada saat sirkulasi dihentikan.

Selama sirkulasi, tekanan di dasar lubang akan mengalami peningkatan sehingga tidak sama jika dibandingkan dengan tekanan di dasar lubang ketika sirkulasi dihentikan. Peningkatan tekanan ini diakibatkan adanya kehilangan tekanan di annulus akibat friksi. Oleh sebab itu, pada zona dengan pressure window yang sempit, pengaruh kehilangan tekanan ini relative cukup signifikan dalam menentukan terjadinya kick atau loss. Meskipun tekanan dasar lubang pada saat sirkulasi dijaga agar tetap berada di dalam pressure window, pada saat sirkulasi dihentikan EMW dapat berada di bawah tekanan formasi sehingga mengakibatkan terjadinya kick. Influx dari formasi ini diantisipasi dengan penerapan back pressure dari permukaan.

Jika EMW dianalogikan sebagai Equivalent Mud weight, MW adalah tekanan hidrostatik lumpur, AFP adalah kehilangan tekanan di annulus akibat friksi, dan BP adalah tekanan balik yang diberikan di permukaan melalui RCD dan choke, maka CBHP dapat dijelaskan sebagai berikut 9):

EMW = MWHH + ΔAFPCIR + ΔBPCASING

2.4. Pengaruh Temperatur dan Tekanan

pada Desain Hidrolika Pemboran CBHP

... (2.19) Ada atau tidaknya kehilangan tekanan di annulus pada saat sistem bersirkulasi dan tidak bersirkulasi diabaikan dengan penerapan tekanan balik di permukaan dengan menyesuaikan laju sirkulasi yang sedang terjadi. Secara sederhana, penerapan tekanan balik dilakukan apabila sirkulasi sedang dihentikan dan tekanan back pressure tidak diberikan ketika sistem sedang bersirkulasi. Tekanan balik yang diberikan pada saat sirkulasi dihentikan secara kasar harus sebanding dengan besar kehilangan tekanan di annulus saat system bersirkulasi.

Fluida pemboran secara umum merupakan campuran berbagai jenis fluida dasar dan berbagai additive kimia. Properti dari campuran ini, seperti equivalent

static density (ESD) dan properti rheologinya

menentukan seberapa besar kehilangan tekanan pada sistem ketika pemboran dilakukan. Seringkali parameter ini diasumsikan konstan selama pemboran dilakukan. Asumsi ini dapat dikatakan salah ketika pemboran diharuskan melalui zona yang memiliki variasi tekanan dan temperatur yang cukup tinggi, misalnya pada sumur HPHT, dan juga deep-water

Arian Dito Pratama – 12206062 – Semester II 2010/2011

6

drilling dimana temperatur yang rendah terjadi pada area di sekitar dasar laut.

Pada sumur HPHT, seiring dengan peningkatan kedalaman, terjadi juga peningkatan temperatur dasar lubang, selain juga terjadi peningkatan tekanan hidrostatik dari kolom fluida pemboran. Kedua faktor ini, yaitu peningkatan temperatur dan tekanan, memiliki efek yang saling berkebalikan pada equivalent circulating density. Peningkatan tekanan hidrostatic kolom lumpur memberikan efek peningkatan pada equivalent circulating density akibat adanya kompresi. Sedangkan peningkatan temperature akan menurunkan equivalent circulating density akibat adanya ekspansi. Seringkali kedua faktor ini diasumsikan saling meniadakan padahal yang terjadi tidak selalu demikian. Khususnya pada sumur yang memiliki tekanan dan temperatur tinggi. Variasi yang cukup besar pada equivalent circulating density juga dapat terjadi ketika pemboran dilakukan pada zona deep-water dimana temperatur yang sangat rendah terjad pada riser mendekati dasar laut. Pada sumur deep-water, temperatur dasar laut dapat

mencpai 30oF sementara tekanan hidrostatik pada

kedalaman yang sama dapat mencapai 2700 psi5)

Beberapa studi yang telah dilakukan juga menunjukan bahwa rheologi fluida pemboran sangat bergantung pada kondisi tekanan dan temperatur

. Kondisi temperatur rendah tersebut dapat mengakibatkan terbentuknya gel pada fluida pemboran, khususnya pada oil-base mud (OBM). Kondisi ini tentu menyebabkan perubahan yang cukup signifikan pada equivalent circulating density yang terjadi.

Kesalahan dalam penentuan besaran equivalent circulating density menyebabkan dampak yang cukup signifikan terutama dalam pemboran yang menembus zona dengan pressure window yang sempit. Pressure window merupakan perbedaan antara tekanan formasi dengan tekanan fracture pada suatu kedalaman. Pada formasi dengan pressure window yang sempit margin kesalahan yang diperbolehkan menjadi sangat kecil dan karenanya sangat sensitif terhadap perubahan equivalent circulating density. Dengan demikian penentuan equivalent circulating density pada zona ini harus dilakukan dengan sangat tepat. Mengabaikan pengaruh temperatur dan tekanan pada zona ini dapat mengakibatkan kesalahan yang lebih fatal yang dapat menyebabkan terjadinya kick dan blow-out karena tekanan lumpur di bawah tekanan formasi, atau sebaliknya terjadi loss karena tekanan lumpur melebihi tekanan rekah formasi.

2,19) . Parameter rheologi seperti viskositas dan yield stress mempengaruhi kehilangan tekanan akibat friksi

selama aliran fluida pemboran. Kesalahan penentuan pengaruh temperatur dan tekanan pada parameter rheology ini dapat mengakibatkan kesalahan dalam penentuan nilai equivalent circulating density yang mana meliputi tekanan hidrostatik kolom lumpur dan juga kehilangan tekanan akibat friksi.

Dalam rangka memperkirakan perilaku aliran fluida pemboran pada tekanan dan temperatur tinggi,

Pollite19) mengusulkan sebuah model yang berdasar

pada model fluida bingham plastic. Pollite19)

menganalisa data rheologi diesel based drilling fluid dan menemukan bahwa perilaku yang ditunjukan mendekati perilaku dari base oil-nya. Dengan demikian, viskositas plastik dari oil-based drilling fluid dapat dinormalisasi dengan menggunakan viskositas dari base oil-nya.

... (2.20) dimana,

PVT,P = Viskositas plastik fluida pemboran pada

kondisi yang diinginkan

PVo = Viskositas plastik fluida pemboran pada

kondisi acuan

µT,P = Viskositas base oil pada kondisi yang

diinginkan

µo = Viskositas base oil pada kondisi acuan

Melalui studinya, Pollite19) menemukan bahwa model

ini dapat diterapkan pada berbagai jenis base oil yang digunakan. Melalui analisis terhadap data viskositas

diesel oil, Pollite19) menemukan persamaan berikut

... (2.21) yang berlaku untuk,

... (2.22) dimana, A1 = -23.1888 A2 = 0.8807 B1 = -0.00148 B2 = 1.5235 x 10-9 C1 = -0.9501 C2 = 1.2806 x 10-6 D1 = -1.9776 x 10 -8 D2 = 1.0719 x 10 -10 E1 = 3.3416 x 10-5 E2 = -0.00036 F1 = 14.6767 F2 = -5.1670 x 10-8 G1 = 10.9973 T = Temperature,o P = Tekanan, psi F

Arian Dito Pratama – 12206062 – Semester II 2010/2011

7

Setelah melalui studi lebih jauh, Pollite19)

menyimpulkan bahwa persamaan (2.20) dan (2.21) dapat dipergunakan untuk memperhitungkan viskositas plastik fluida pemboran pada kondisi bawah permukaan tanpa dipengaruhi jenis base oil yang digunakan.

Mengenai penentuan nilai yield point, Pollite19)

menyimpulkan bahwa nilai yield point tidak begitu dipengaruhi oleh tekanan maupun temperatur. Khusus untuk temperatur, nilai yield point berkurang secara bertahap seiring dengan peningkatan temperatur. Meskipun demikian, pengaruh temperatur terhadap perubahan nilai yield point tetap tidak dapat diprediksikan secara pasti dikarenakan adanya reaksi kimia yang terjadi disamping juga efek pergerakan partikel akibat temperatur tinggi yang

juga harus diperhatikan. Pollite19) menyarankan untuk

nilai yield point, sebaiknya dilakukan pengukuran dengan alat yang dapat menentukan nilai pastinya apabila diperlukan. Namun demikian, apabila hal

tersebut tidak memungkinkan, maka Pollite19)

memberikan persamaan empirik berikut untuk menentukan nilai yield point dari oil-based mud,

... (2.23) dimana,

A3 = -0.186

B3 = 145.054

C3 = -3410.322

Adapun sifat rheologi water-based mud cukup berbeda dengan yang ditunjukan oleh oil-based mud

seperti pada studi yang dilakukan oleh Pollite19)

sebelumnya. Alderman2) menyatakan bahwa

water-based mud merupakan fluida yang tidak begitu

dipengaruhi oleh tekanan namun dipengaruhi secara eksponensial oleh temperatur. Pengaruh tekanan terhadap water-based mud akan meningkat seiring dengan peningkatan densitas lumpur. Selain itu, berbeda dengan yang ditunjukan oleh oil-based mud dimana nilai yield stress-nya berkurang seiring dengan peningkatan temperatur fluida pemboran, pada sistem water-based mud nilai yield stress-nya bernilai tetap meskipun temperatur meningkat di bawah nilai temperatur tertentu namun kemudian meningkat secara eksponensial di atas temperatur tersebut.

Untuk melihat pengaruh temperatur tinggi pada sifat

rheologi fluida pemboran, Alderman2)

... (2.24) mengusulkan persamaan berikut dimana, η = High-shear viscosity Aη = Pre-exponential factor Eα = Energi aktivasi T = Temperatur

Nilai Aη dan Eα dapat ditentukan dengan

menggunakan sejumlah data viskositas plastik pada sejumlah kondisi temperatur. Pada prinspinya nilai viskositas plastik juga dipengaruhi oleh tekanan, namun demikian seperti telah dijelaskan sebelumnya bahwa pengaruh tekanan terhadap sifat rheology

water-based mud tidak cukup signifikan, maka

pengaruh tekanan pada tugas akhir ini kemudian diabaikan. Sedangkan pengaruh temperatur terhadap nilai yield point water-based mud dapat dilihat dengan menggunakan persamaan berikut

... (2.25) ... (2.26) dimana, EL,H = Energi aktivasi AL,H = Pre-exponential factor τy = Yield stress

T* = Temperatur karakteristik dari nilai yield

stress

Seperti telah dijelaskan sebelumnya di bawah nilai temperatur karakteristik T* nilai yield stress relatif konstan terhadap temperatur. Hal ini terlihat pada

persamaan (2.25) dimana nilai EL mendekati nol

sehingga nilai yield stress hampir selalu sama dengan

nilai energi aktivasinya AL. Sedangkan di atas

temperatur T* nilai yield stress berubah secara eksponensial seperti ditunjukan pada persamaan

(2.26) dimana nilai EH relatif jauh lebih besar dari

nilai EL

Selain mempengaruhi parameter rheologi, tekanan dan temperatur juga turut mempengaruhi equivalent

static density dari lumpur pemboran. Beberapa studi

juga telah dilakukan untuk menentukan besaran pengaruh tekanan dan temperatur pada equivalent

static density fluida pemboran, serta menghasilkan

beberapa model .

10-12)

, dimana beberapa diantaranya bersifat empiris yang merupakan turunan dari hasil eksperimen, dan sebagian lainnya berbentuk model komposisional yang memperhitungkan pengaruh

Arian Dito Pratama – 12206062 – Semester II 2010/2011

8

komponen penyusun dari fluida pemboran yang bersangkutan.

Sebuah studi menggunakan sistem PVT mercury-free untuk menentukan pengaruh perubahan temperatur dan tekanan pada densitas dan tingkat kompressibilitas untuk n-paraffin drilling fluid

(NPDF) dan n-paraffin based oil6). Dengan

menggunakan alat ini, volume fluida di dalam cell pada temperatur dan tekanan yang berbeda dapat ditentukan. Sebagai hasilnya, densitas dan kompressibilitas fluida sebagai fungsi dari tekanan dan temperatur dapat ditentukan. Dalam percobaannya, temperatur yang dipergunakan adalah

antara 80oF hingga 280oF dengan peningkatan setiap

40oF. Selain itu, rentang tekanan yang dipergunakan

adalah antara 0 hingga 5000 psi dengan perubahan setiap 500 psi.

Dari hasil percobaan n-paraffin base oil didapatkan efek perubahan temperatur dan tekanan terhadap sifat volumetrik dari base oil. N-paraffin base oil terdiri

dari hidrokarbon C14-C15. Temperatur dan tekanan

awal yang dipergunakan adalah 80oF dan 30 psig.

Pada setiap nilai temperatur, peningkatan tekanan akan menyebabkan peningkatan densitas dari

n-paraffin base oil. Hal ini sesuai dengan hipotesa awal

yang dipergunakan dimana peningkatan tekanan akan menyebabkan penurunan volume base oil sementara nilai masanya tetap. Dengan demikian, nilai densitas dari n-paraffin base oil akan meningkat. Hubungan antara densitas dan tekanan untuk fluida yang slightly

compressible pada kondisi isotermal ditunjukan oleh

persamaan berikut6)

Sedangkan pada percobaan menggunakan 8.6 ppg NPDF dilakukan pengujian yang sama dengan pengujian n-paraffin base oil, yaitu dengan temperatur dan tekanan awal sebesar 80

:

... (2.27) Dari percobaan ini ditemukan bahwa definisi yang menunjukan sifat densitas fluida yang slightly

compressible pada kondisi isotermal tersebut dapat

dipergunakan untuk memperkirakan sifat dari

n-paraffin base oil pada setiap temperatur dengan

tingkat akurasi yang cukup tinggi.

oF dan 30

psig. Percobaan ini dilakukan untuk menguji pengaruh air, additif dan emulsifier dalam perubahan densitas serta kompressibilitas fluida dalam pengaruhnya terhadap tekanan dan temperatur. Hasilnya didapatkan bahwa persamaan (2.60) dapat juga dipergunakan untuk NPDF dalam penelitian ini. Dari hasil ini dapat ditarik kesimpulan bahwa perubahan densitas dan kompressibilitas fluida dalam hubungannya dengan perubahan temperatur dan tekanan tidak bergantung kepada additif yang

digunakan melainkan sangat bergantung pada fluida dasar yang digunakan untuk fluida pemboran.

Peningkatan tekanan pada temperatur yang konstan menghasilkan penurunan volume fluida. Dengan demikian, densitas dari fluida yang bersangkutan akan meningkat karena massa yang ada tidak mengalami perubahan. Meskipun demikian, kompressibilitas fluida pada tekanan tertentu dipengaruhi oleh nilai temperatur. Tekanan akan selalu mengurangi volume fluida, sedangkan di lain pihak temperatur akan selalu meningkatkan nilai volume fluida. Dengan kata lain, tekanan dan temperatur, memberikan pengaruh yang saling berlawanan dalam sifat volumetrik fluida dan terkadang dapat dianggap saling menghilangkan. Namun demikian, pengaruh perubahan temperatur terhadap sifat volumetrik fluida lebih besar jika dibandingkan dengan pengaruh perubahan tekanan yang terjadi. Hal ini lebih terlihat pada kondisi tekanan rendah dimana peningkatan temperatur memberikan pengaruh penurunan nilai densitas fluida secara signifikan. Kecenderungan inilah yang terjadi pada fluida slightly commpressible6).

Dalam rangka memodelkan pengaruh tekanan dan temperatur terhadap perubahan equivalent static

density fluida pemboran, beberapa buah model

komposisional telah diusulkan melalui beberapa paper. Pada model komposisional, densitas fasa solid diasumsikan tidak tergantung pada temperatur dan

tekanan sehingga sifat p-ρ-T fluida pemboran

diasumskan hanya dipengaruhi oleh perubahan fasa liquidnya saja. Pada model ini juga diasumsikan tidak ada interaksi physicocemical di antara fasa solid dan liquid. Jika ρm, ρW, dan ρh masing-masing adalah densitas dari lumpur, fasa air, dan fasa hidrokarbon dari lumpur pada setiap temperatur, T dan tekanan, P

maka model komposisional18) dapat ditunjukan

sebagai berikut

... (2.28)

Subscript “1” menandakan nilai properti pada kondisi

temperature T1 dan tekanan P1. Sedangkan Vfw1 dan

Vfh1 merupakan fraksi volum fasa air dan fasa

hidrokarbon pada fluida pemboran. McMordie et

al.16) dan Peter et al.18) telah menggunakan

persamaan tersebut untuk memperkirakan berat dua belas komposisi lumpur dengan hasil yang

memuaskan. Nilai ρh dan ρw ditentukan

menggunakan HPHT autoclaves. Untuk dapat

menentukan nilai ρhdan ρw tanpa menggunakan

bantuan alat, Sorelle et al.21)

... (2.29) mengusulkan persamaan berikut

Arian Dito Pratama – 12206062 – Semester II 2010/2011

9

... (2.30)

Kutasov13) dalam papernya menganalisa sifat p-ρ-T

air dan mengusulkan persamaan berikut

(2.31)

Pada persamaan (2.31), Po dan To merepresentasikan

kondisi standar yaitu tekanan 14.7 psi dan temperatur

59oF. Kesalahan rata-rata dalam penggunaan

persamaan (2.31) di atas dikatakan cukup dendah pada area HPHT.

Dalam studinya, D.R.Babu3) melakukan studi dengan

memprediksikan berat lumpur dengan menggunakan

model Sorelle et al21) pada persamaan (2.28) hingga

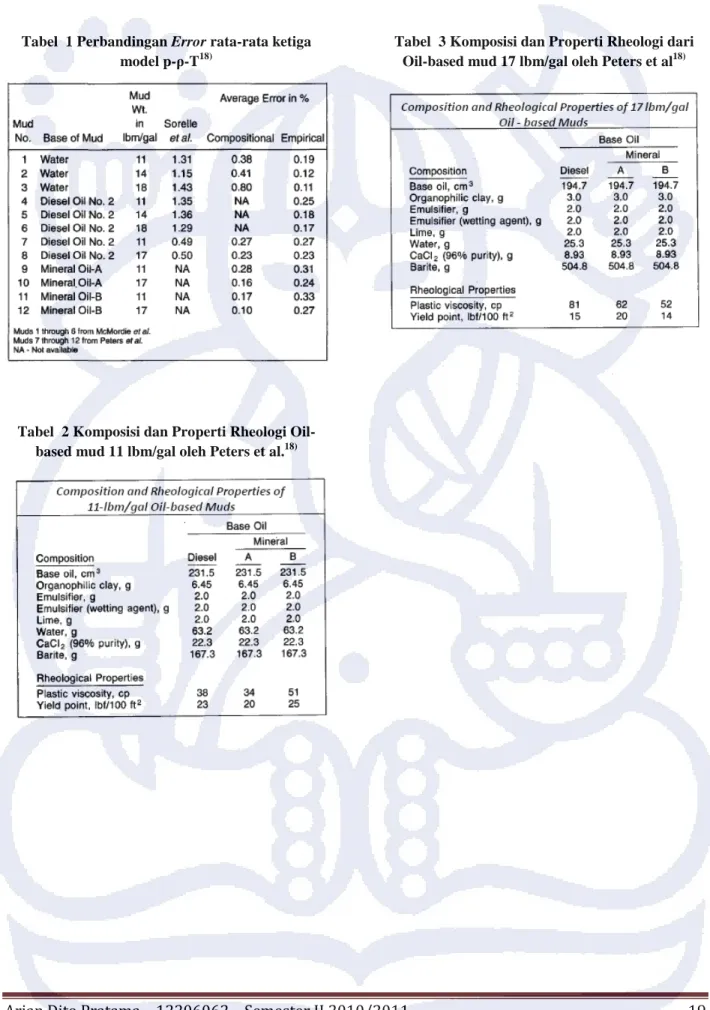

(2.31) dan kesalahan rata-rata yang terjadi ditunjukan oleh tabel 1. Lumpur yang diuji adalah tiga jenis

water-based mud dan tiga jenis oil-based mud seperti

yang digunakan oleh McMordie et al.16) (Lumpur 1

sampai 6) serta dua jenis oil-based mud seperti yang

digunakan oleh Peters et al.18) Komposisi lumpur

yang digunakan oleh Peters et al.18) dapat dilihat pada

tabel 2 dan tabel 3. Adapun error rata-rata diukur

dengan menggunakan persamaan berikut

... (2.32) Karena persamaan (2.31) mampu memprediksikan densitas air dengan cukup akurat, maka densitas

water-base mud diprediksikan dengan menggunakan

persamaan (2.28) dan (2.31) dan error rata-rata yang terjadi ditunjukan pada tabel 1. Sementara itu, perkiraan densitas oil-based mud menggunakan persamaan Peters et al.18)

III.

Metodologi Penentuan Parameter

Hidrolika pada MPD-CBHP

dengan error rata-rata juga ditunjukan pada tabel 1.

3.1.

Koreksi Parameter Densitas dan Rheologi

Lumpur Pemboran terhadap P,T

Seperti

telah dijelaskan pada bab sebelumnya, parameter densitas dan rheology lumpur pemboran harus terlebih dahulu dikoreksi terhadap temperatur dan tekanan. Hal ini dilakukan untuk dapat memperkirakan nilai equivalent circulating density yang akurat terutama pada zona dengan pressure window yang sempit seperti pada zona penerapanCBHP.

3.1.1. Koreksi Parameter Densitas

Koreksi densitas pada tekanan dan temperatur tinggi berbeda antara lumpur jenis water-based mud dan

lumpur jenis oil-based mud. Menurut Babu3), metode

Kutasov19) memiliki akurasi yang tinggi untuk dapat

memperkirakan densitas water-based mud pada area

HPHT. Dengan demikian metode Kutasov13) akan

digunakan untuk mengkoreksi densitas water-based

mud terhadap tekanan dan temperatur. Persamaan

Kutasov13) tersebut adalah sebagai berikut

. (3.1)

Pada persamaan di atas nilai Po dan To

merepresentasikan nilai tekanan dan temperatur pada kondisi standar yaitu 14.7 psi dan 59oF.

Adapun untuk koreksi tekanan dan temperatur pada lumpur jenis oil-based mud dapat digunakan metode sorelle et al.21) sebagai berikut

(3.2) (3.3) Selanjutnya nilai densitas fasa air dan minyak yang diperoleh dari persamaan-persamaan di atas kemudian digunakan pada persamaan berikut untuk dapat memperoleh densitas lumpur pada kondisi yang diinginkan18),

... (3.4)

Subscript “1” menandakan nilai properti pada kondisi

temperature T1 dan tekanan P1. Sedangkan Vfw1 dan

Vfh1

3.1.2.Koreksi Parameter Rheologi

merupakan fraksi volume fasa air dan fasa hidrokarbon pada fluida pemboran.

Seperti halnya pada koreksi densitas, koreksi rheologi pada tekanan dan temperatur tinggi juga berbeda antara yang terjadi pada water-based mud dan

oil-based mud. Hal ini terjadi akibat perbedaan sifat

rheologi yang ditunjukan oleh water-based mud dan

oil-based mud seperti yang ditunjukan pada studi

yang dilakukan oleh Pollite19). Alderman2)

menyatakan bahwa water-based mud merupakan fluida yang tidak begitu dipengaruhi oleh tekanan namun dipengaruhi secara eksponensial oleh temperatur. Pengaruh tekanan terhadap water-based

mud akan meningkat seiring dengan peningkatan

densitas lumpur. Selain itu, berbeda dengan yang ditunjukan oleh oil-based mud dimana nilai yield

stressnya berkurang seiring dengan peningkatan

temperatur fluida pemboran, pada sistem water-based

mud nilai yield stress-nya bernilai tetap meskipun

temperatur meningkat di bawah nilai temperatur tertentu namun kemudian meningkat secara eksponensial di atas temperatur tersebut.

Arian Dito Pratama – 12206062 – Semester II 2010/2011

10

Pada water-based mud, koreksi temperatur dan tekanan tinggi dilakukan dengan mengikuti metode

yang diusulkan oleh Alderman2). Koreksi yang

dilakukan terhadap nilai viskositas plastik ditunjukan melalui persamaan berikut

... (3.5) dimana, η = high-shear viscosity Aη = pre-exponential factor Eα = energi aktivasi T = Temperatur, oF

Selanjutnya, untuk koreksi terhadap nilai yield stress dapat ditentukan dengan menggunakan persamaan berikut ... (3.6) ... (3.7) dimana, EL,H = Energi aktivasi AL,H = Pre-exponential factor τy = Yield stress

T* = Temperatur karakteristik dari nilai yield

stress

Parameter-parameter seperti EL, EH, Eα, Aη, AL, dan

A H ditentukan melalui sejumlah data nilai viskositas

plastik dan yield point lumpur yang bersangkutan pada temperatur tinggi. Dengan demikian,

Alderman2)

1. Ukur sejumlah nilai shear rate dan shear stress pada suatu rentang temperatur.

mengusulkan langkah-langkah berikut untuk mengkoreksi nilai viskositas plastik dan yield

point pada tekanan dan temperatur tinggi.

2. Plot ln τ terhadap 1/T untuk menentukan nilai El,

AL, EH, AH

3. Plot ln η terhadap 1/T untuk mendapatkan nilai E

pada persamaan (3.6) dan (3.7)

α pada perasamaan (3.5), kemudian tentukan

nilai A

Berbeda dengan koreksi yang dilakukan pada

water-based mud, pada oil-water-based mud koreksi parameter

rheologi terhadap tekanan dan temperatur tinggi dilakukan dengan metode yang diusulkan oleh Pollite η 19) dimana, sebagai berikut ... (3.8)

PVT,P = Viskositas plastik fluida pemboran pada

kondisi yang diinginkan, cp

PVo = Viskositas plastik fluida pemboran pada

kondisi acuan, cp

µT,P = Viskositas base oil pada kondisi yang

diinginkan, cp

µo = Viskositas base oil pada kondisi acuan, cp

Nilai viskositas base oil pada kondisi yang diinginkan dapat ditentukan dengan menggunakan persamaan berikut

... (3.9) berlaku untuk,

Sedangkan untuk nilai ρ didapat dari persamaan berikut ... (3.10) dimana, A1 = -23.1888 A2 = 0.8807 B1 = -0.00148 B2 = 1.5235 x 10 -21 C1 = -0.9501 C2 = 1.2806 x 10-9 D1 = -1.9776 x 10-12 D2 = 1.0719 x 10-13 E1 = 3.3416 x 10-15 E2 = -0.00036 F1 = 14.6767 F2 = -5.1670 x 10 -12 G1 = 10.9973 T = Temperature, oF P = Tekanan, psi

Sedangkan untuk nilai yield point dari oil-based mud dikoreksi dengan menggunakan persamaan berikut

... (3.11) dimana,

A3 = -0.186

B3 = 145.054

C3

3.2. Penentuan Laju Alir Optimum Untuk Fix

Nozzle

= -3410.322

Laju alir fluida pemboran merupakan suatu parameter yang cukup krusial dalam operasi managed pressure

Arian Dito Pratama – 12206062 – Semester II 2010/2011

11

laju alir sangat mempengaruhi kehilangan tekanan yang akan terjadi di bagian annulus yang mana harus dijaga agar tidak melampaui tekanan rekah formasi. Selain itu, laju alir juga harus dijaga sedemikian rupa sehingga mampu menghasilkan efektifitas pengangkatan cutting yang optimum serta memberikan bantuan dalam proses penghancuran batuan formasi selama operasi pemboran. Dengan demikian, dalam menentukan laju alir optimum sistem terdapat beberapa batasan sebagai berikut: 1. Laju alir minimum sistem adalah laju alir yang

mampu menjaga agar konsentrasi cutting pada lumpur tetap pada level yang diinginkan

2. Laju alir maksimum yang dapat berupa laju alir kritik dimana pola aliran mulai berubah menjadi turbulen atau laju alir yang menyebabkan kehilangan tekanan di annulus ditambah tekanan hidrostatik lumpur melebihi gradien rekah formasi

Penentuan laju alir dilakukan dengan konsep BHHP, BHI, dan JV seperti yang telah dijelaskan pada bab sebelumnya.

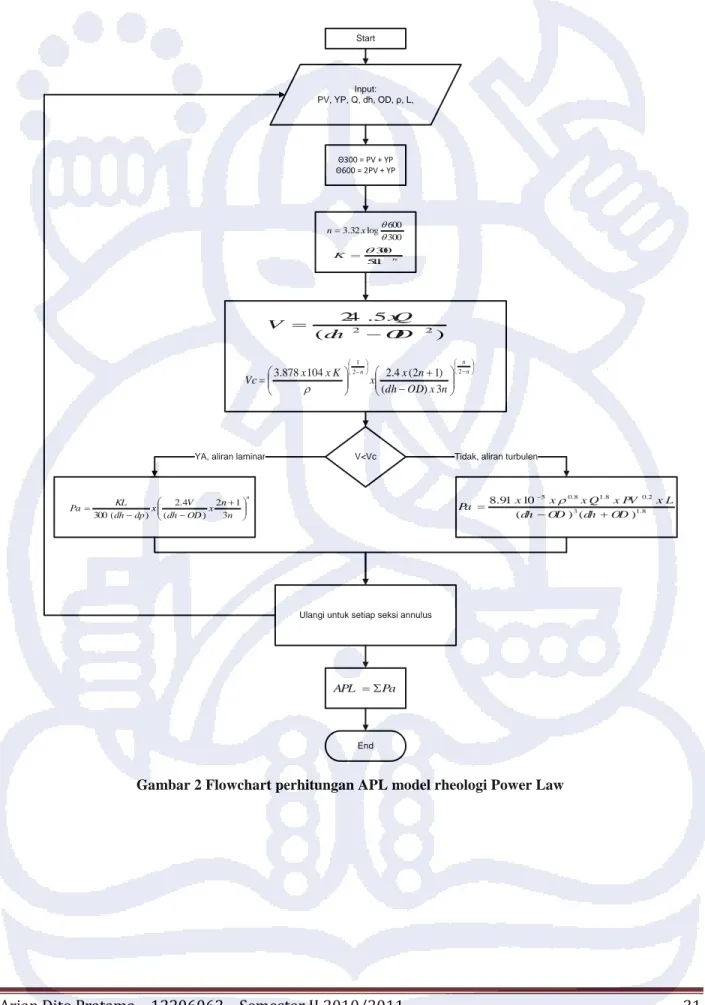

3.2.1. Perhitungan Kehilangan Tekanan di Annulus

Dalam menentukan besarnya kehilangan tekanan yang terjadi di annulus, terdapat dua buah metode yang dapat digunakan, yaitu metode Power Law atau

bingham plastic. Kedua metode ini merupakan hasil

penurunan dari dua model rheologi fluida pemboran yaitu model Power Law dan bingham plastic.

Menurut Moore17)

3.2.2. Perhitungan Tekanan Hidrostatik

model rheologi Power Law lebih baik dalam merepresentasikan kelakuan fluida pemboran jika dibandingkan dengan model rheologi

bingham plastic. Maka dari itu perhitungan

kehilangan tekanan di annulus akan dilakukan dengan mengikuti model Power Law.

Prosedur perhitungan kehilangan tekanan di annulus dengan model Power Law dapat dilihat pada gambar 2.

Salah satu faktor yang mempengaruhi tekanan hidrostatik lumpur selama pemboran adalah konsentrasi cutting. Seperti telah dijelaskan sebelumnya, keberadaan cutting di dalam system fluida pemboran turut mempengaruhi besar kecilnya densitas fluida pemboran sehingga besarannya juga harus diperhitungkan ke dalam densitas fluida pemboran untuk dapat menerapkan desain yang akurat. Densitas yang telah memasukan beragam factor ini selanjutnya disebut densitas efektif.

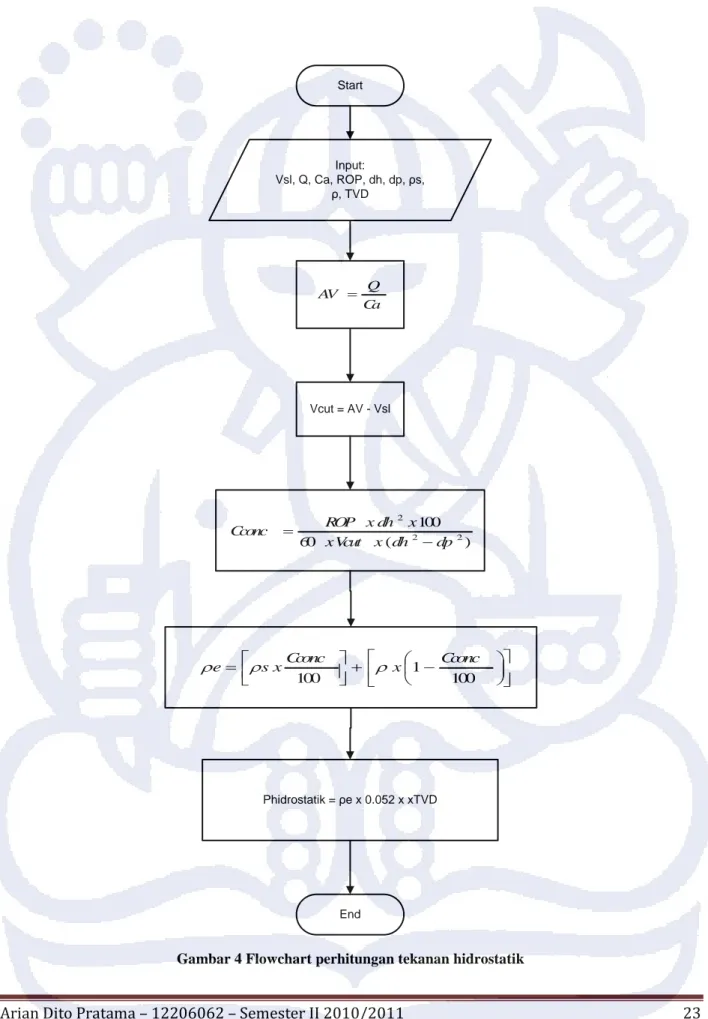

Flowchart langkah perhitungan tekanan hidrostatik ini dapat dilihat pada gambar 4.

3.2.3. Perhitungan Bottom Hole Pressure dan Equivalent Circulating Density

Harga Bottom Hole Pressure (BHP) pada kondisi dinamik merupakan penjumlahan dari tekanan hidrostatik yang diberikan oleh lumpur pemboran dengan besarnya kehilangan tekanan yang terjadi di annulus selama sirkulasi. Dengan demikian, nilai

BHP dinamik dapat dirumuskan sebagai berikut1)

... (3.12) ... (3.13) Sehingga nilai Equivalent Circulating Density (ECD)

dapat dirumuskan sebagai berikut1)

3.3. Penentuan Back Pressure (Tekanan Choke di

Permukaan

:

... (3.14)

Tekanan choke di permukaan diberikan untuk menanggulangi perbedaan tekanan yang terjadi saat lumpur disirkulasikan dan pada saat lumpur berhenti bersirkulasi misalnya pada saat making connection ataupun tripping in atau tripping out. Perbedaan ini terjadi terutama dikarenakan adanya kehilangan tekanan sejumlah tertentu yang terjadi di bagian annulus pada saat lumpur bersirkulasi. Pada saat lumpur tidak disirkulasikan, kehilangan tekanan ini tidak terjadi sehingga tekanan dasar lubang yang terjadi akan berkurang dari besarnya tekanan pada saat lumpur disirkulasikan. Karena CBHP beroperasi pada zona dengan pressure window yang sempit, penurunan tekanan ini dapat mengakibatkan terjadinya kick ketika tekanan yang diberikan lumpur sudah melewati batas minimumnya yaitu tekanan formasi itu sendiri. Dengan demikian dibutuhkan sejumlah nilai tekanan yang besarnya sama dengan kehilangan tekanan yang terjadi pada saat lumpur bersirkulasi. Dalam penerapannya, managed pressure drilling jenis CBHP mengkompensasi perbedaan nilai tekanan yang terjadi ini dengan memberikan tekanan balik di permukaan. Dengan demikian, besarnya tekanan balik di permukaan dapat dirumuskan sebagai berikut:

... (3.15) (3.16) ... (3.17)

Arian Dito Pratama – 12206062 – Semester II 2010/2011

12

IV. Perkembangan Software dan Studi

Kasus

4.1. Perkembangan Software

Software desain parameter hidrolika managed pressure drilling jenis constant bottom hole pressure

menggunakan aplikasi perangkat lunak berupa

software pemrograman Delphi 5. Delphi 5 adalah software pemrograman yang mengintegrasikan antara

bahasa pemrograman (coding) dengan pembuatan

interface dari program yang dibuat. Bahasa

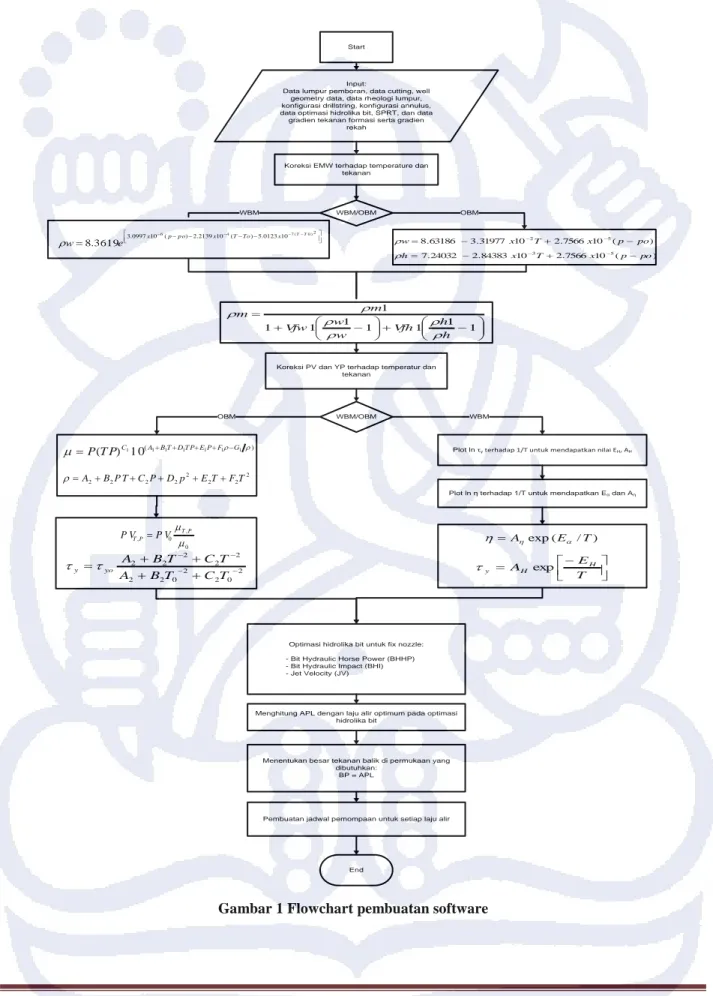

pemrograman yang digunakan sendiri adalah bahasa Pascal. Adapun algoritma pemrograman pada program ini mengikuti flowchart pada gambar 1, sedangkan bahasa pemrograman akan ditampilkan pada bagian lampiran.

Koreksi parameter densitas yang digunakan pada

software ini sendiri menggunakan model

komposisional18) sedangkan koreksi parameter

rheologi menggunakan korelasi Politte19) untuk

oil-based mud dan Alderman2) 4.1.1. Software Interface

untuk water-based mud.

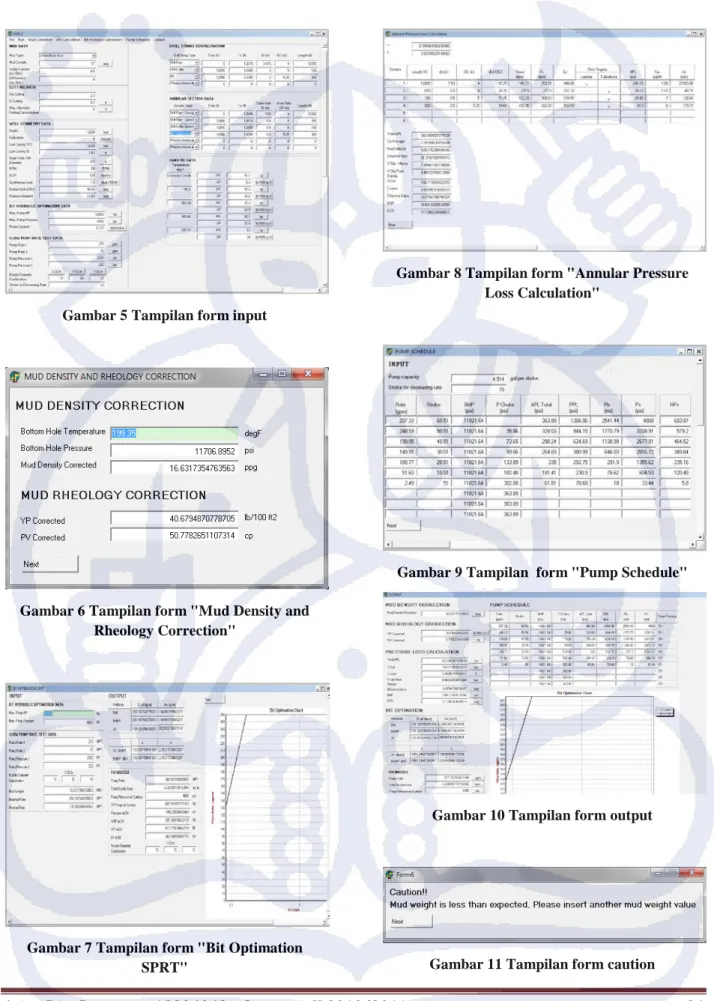

Tampilan atau interface dari software desain parameter CBHP ini terdiri dari beberapa form. Form yang pertama merupakan form input dimana fungsinya adalah sebagai tempat untuk memasukan inputan-inputan yang dibutuhkan nantinya. Tampilan

Form input adalah dapat dilihat pada gambar 5.

Pada form input terdapat beberapa kolom yang harus diisi untuk dapat melakukan pendesainan. Inputan yang dimasukan sendiri harus sesuai dengan satuan yang terdapat di samping kanan setiap kolom inputan. Selain itu, terdapat beberapa inputan yang berupa pilihan dimana user diharapkan untuk memilih satu dari beberapa pilihan input, seperti pada pilihan mud type dimana terdapat dua pilihan inputan, yaitu water-based mud dan oil-based mud.

Selanjutnya adalah form koreksi parameter desain

terhadap temperatur dan tekanan. Form ini

dinamakan form “mud density and rheology

correction”. Form ini berfungsi untuk menampilkan

hasil koreksi parameter desain terhadap kondisi temperature dan tekanan formasi . Tampilan “mud

density and rheology correction” dapat dilihat pada

gambar 6.

Pada form “mud density and rheology correction” terdapat data temperature dan tekanan dasar lubang yan dibutuhkan untuk mengkoreksi nilai densitas dan rheologi lumpur pemboran. Selain itu juga terdapat hasil akhir densitas dan rheologi lumpur pemboran yang telah dikoreksi pada kondisi dasar lubang.

Form selanjutnya dibutuhkan untuk menentukan laju

optimum yang dibutuhkan pada saat operasi pemboran. Form ini kemudian dinamakan sebagai

form “Bit Optimation SPRT.” Berikut ini adalah

tampilan dari form “Bit Optimation SPRT.”

Pada form “Bit Optimation SPRT” terdapat kolom input yang berisi data-data yang dibutuhkan untuk perhitungan pada form ini. Data-data ini bersumber dari form input. Hasil perhitungan dari form “Bit

Optimation SPRT” ini dapat dilihat pada kolom

output yang tersedia. Selain itu, terdapat pula grafik yang memperlihatkan hubungan antara laju alir dan luas area nozzle untuk penentuan laju alir optimum pemboran.

Setelah itu, langkah yang dibutuhkan adalah perhitungan besar kehilangan tekanan di annulus pada saat lumpur disirkulasikan. Oleh karena itu,

form berikutnya dinamakan form”Annular Pressure Loss Calculation.” Tampilan form ini dapat dilihat

pada gambar 8.

Pada form ”Annular Pressure Loss Calculation” ini juga terdapat tampilan proses iterasi untuk penentuan vslip Moore yang dibutuhkan untuk menentukan kecepatan cutting. Kehilangan tekanan yang terjadi di bagian annulus selama sirkulasi dapat dilihat pada kolom total APL.

Hasil akhir dari desain managed pressure drilling

jenis constant bottom hole pressure adalah

penjadwalan pompa. Penjadwalan pompa dibutuhkan agar proses pemberian tekanan balik di permukaan dapat dilakukan secara bertahap sehingga tekanan dasar sumur dapat dijaga agar tetap konstan. Form ini kemudian dinamakan sebagai form ”Pump

Schedule.” Tampilan form ”Pump Schedule” dapat

dilihat pada gambar 9.

Pada form ”Pump Schedule” terdapat beberapa nilai kehilangan tekanan sepanjang system yang terjadi, yaitu kehilangan tekanan di sepanjang drill string (PPL), kehilangan tekanan di bit nozzle (Pb), serta kehilangan tekanan di bagian annulus (APL). Pada

form ini juga terdapat tahap-tahap pemberian tekanan

choke di permukaan untuk mengkompensasi nilai annular pressure loss yang terjadi selama sirkulasi. Tekanan choke ini diberikan secara bertahap sesuai dengan jumlah stroke dan laju alir lumpurnya sehingga tekanan di dasar sumur dapat bernilai konstan dan tetap berada di antara pressure window yang sempit.

Form terakhir dibutuhkan untuk menampilkan semua

hasil perhitungan dan hasil desain. Oleh karena itu,

form ini kemudian dinamakan form output. Tampilan form output dapat dilihat pada gambar 10.

Arian Dito Pratama – 12206062 – Semester II 2010/2011

13

Tombol next pada setiap form berfungsi untuk melanjutkan perhitungan ke tahap berikutnya. Dengan demikian pengoperasian dilakukan dengan menekan tombol next hingga form ouput pada akhir perhitungan ditampilkan.

Selain form tersebut, terdapat juga form caution yang memberikan peringatan apabila ECD dari fluida pemboran bernilai lebih kecil dari EMW formasi. Tampilan dari form caution yang ditunjukan pada gambar 11.

4.1.2. Data yang Diperlukan

Dalam menjalankan programnya, software ini tentunya membutuhkan inputan-inputan. Berikut ini adalah data-data yang dibutuhkan sebagai inputan, yaitu

• Data lumpur di permukaan, meliputi jenis, densitas, dan komposisi lumpur. Khusus untuk data komposisi lumpur dalam bentuk fraksi minyak dan air, hanya perlu dimasukan untuk lumpur jenis oil-based mud.

• Data cutting hasil pemboran • Data geometri sumur pemboran

• Data kondisi pompa dan hasil slow pump rate

test

• Data konfigurasi drill string • Data konfigurasi seksi annulus • Data hasil rheologi lumpur pemboran

4.1.3. Langkah Penggunaan Software

Langkah penggunaan Software ini dimulai dengan membuat file baru dengan menghapus semua data inputan sebelumnya. Langkah ini dapat dilakukan dengan cara meng-klik pilihan “new” yang terletak di directory “file” pada toolbar.

Setelah semua kolom inputan dalam keadaan kosong, langkah kerja dimulai dengan memasukan inputan-inputan yang dibutuhkan. Semua inputan-inputan yang dimasukan harus dalam satuan yang sesuai. Ketika semua inputan yang dibutuhkan sudah dimasukan, maka software siap untuk dijalankan. Untuk menjalankan software ini lankah yang dibutuhkan adalah meng-klik directory run.

Langkah menjalankan software dilanjutkan dengan menekan tombol next pada setiap form yang muncul hingga form output yang merupakan form terakhir muncul.

4.2. Studi Kasus I

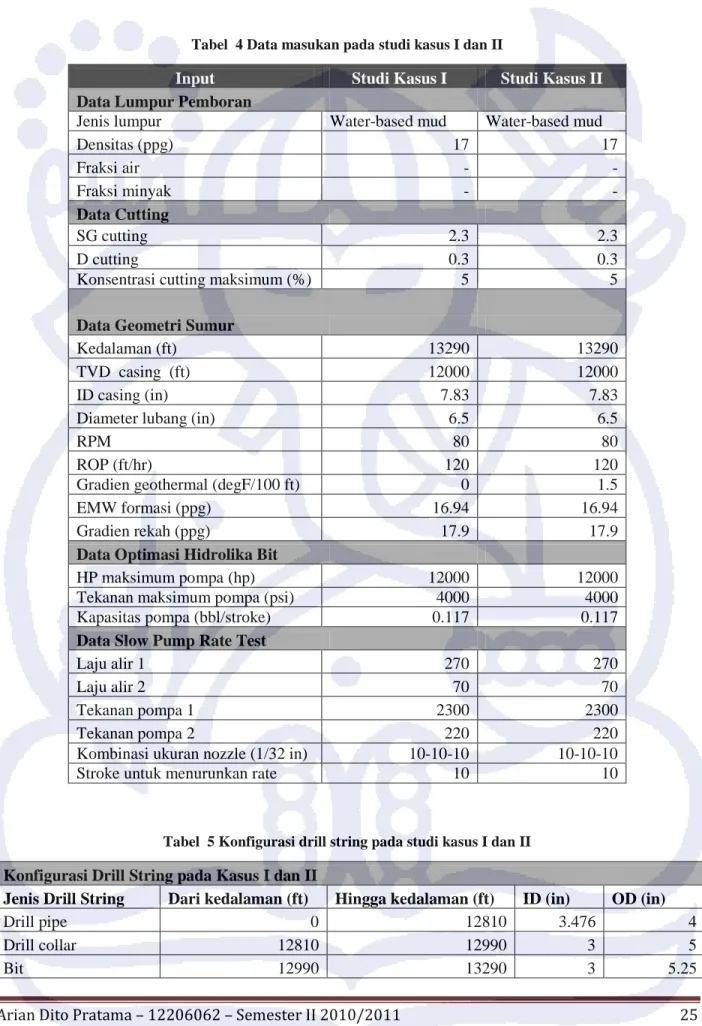

4.2.1. Input Data

Data yang akan digunakan sebagai studi kasus pertama diperoleh dari tugas akhir Putri Nur El

Akmal1 yang berjudul “Penentuan Parameter

Hidrolika pada Operasi Managed pressure drilling Jenis Constant bottom hole pressure.” Dari sumber ini dambil data yang nantinya akan dijadikan sebagai inputan ke dalam software yang digunakan. Sebagai catatan, pengaruh temperature pada studi kasus pertama ditiadakan seperti halnya yang dilakukan Putri pada tugas akhirnya tersebut.

Data masukan pertama yang dibutuhkan adalah data kondisi lumpur di permukaan. Dalam hal ini akan dipergunakan lumpur jenis water-based mud dengan densitas 17 ppg. Adapun fraksi minyak dan air yang digunakan tidak perlu dimasukkan karena jenis lumpur yang dipergunakan adalah water-based mud. Selanjutnya yang menjadi data masukan adalah data

cutting meliputi spesific gravity dari cutting,

diameternya, serta konsentrasi maksimum cutting yang diperbolehkan selama operasi pemboran. Berdasarkan sumber yang pertama, maka cutting pada studi kasus ini memiliki sg sebesar 2.3, berdiameter 0.3 inches, dengan konsentrasi yang diperbolehkan sebesar 5%.

Adapun untuk data geometri lubang pemboran, sumur yang dibuat merupakan sumur vertikal yang memiliki kedalaman sebesar 13290 ft. Pada sumur ini terpasang casing terakhir berukuran ID 7.83 inches dengan casing shoe terletak oada kedalaman 12000 ft. Lubang pemboran yang sendiri berukuran 6.5 inches. Adapun kecepatan putaran bit selama operasi pemboran adalah sebesar 80 RPM dengan laju penetrasi sebesar 120 feet per hour. Adapun EMW formasi tercatat sebesar 16.94 ppg pada kedalaman target. Sementara itu, untuk mendefinisikan temperatur formasi dibutuhkan besaran gradien geothemal formasi yang pada kasus ini kemudian

diambil sebesar 1.5oF/100 ft sehingga pada

kedalaman target, temperatur formasi adalah sebesar 259.35o

Pompa yang dipergunakan memiliki horse power maksimum sebesar 12000 hp dengan tekanan maksimum 4000 psi. Pompa tersebut mampu mengalirkan 0.117 bbl lumpur untuk setiap strokenya. Adapun data slow pump rate test yang dilakukan menghasilkan tekanan pompa pertama dan kedua berturut-turut sebesar 2300 psi dan 220 psi. Dua laju alir yang dipergunakan pada slow pump rate

test adalah 270 gpm dan 70 gpm. Sedangkan data

diameter nozzle yang dipergunakan berukuran 10-10-F.

Arian Dito Pratama – 12206062 – Semester II 2010/2011

14

10 serta untuk tahap mematikan laju sirkulasi, laju alir akan dikurangi setiap penurunan 10 stroke. Inputan studi kasus I selengkapnya dapat dilihat pada tabel 4 hingga tabel 6.

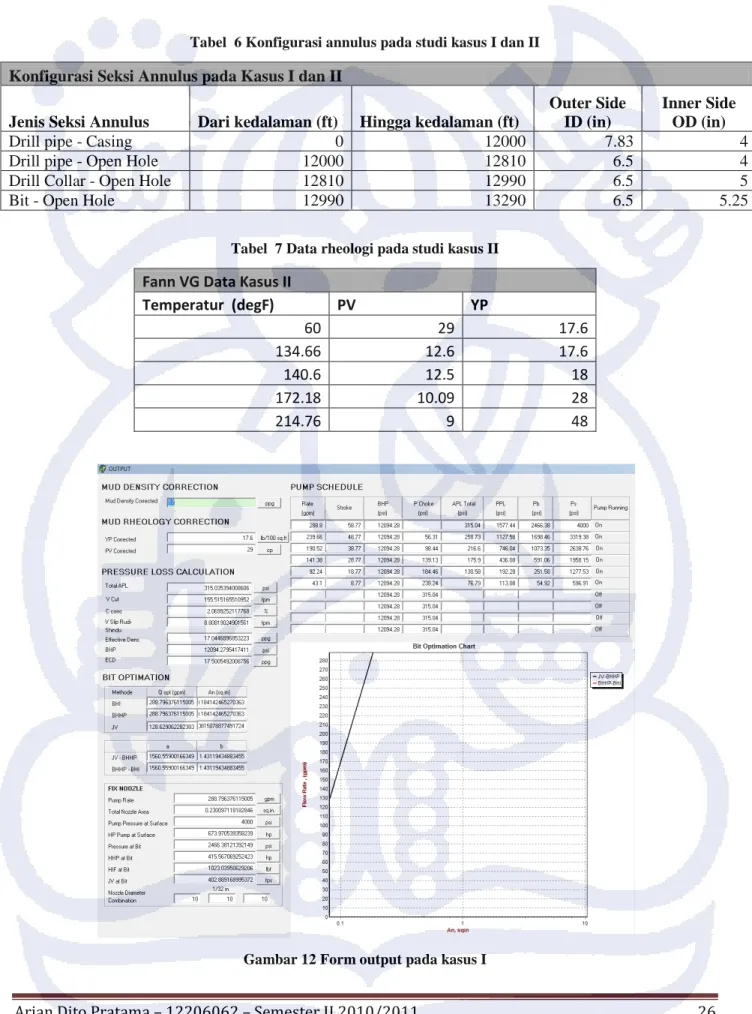

4.2.2. Hasil Desain

Dengan meniadakan pengaruh temperature, maka nilai densitas dan sifat rheologi lumpur di dasar lubang sumur dianggap sama dengan kondisi di permukaan. Kondisi ini terlihat pada form keluaran di mana nilai densitas dan rheologi lumpur tidak mengalami koreksi. Dengan menggunakan asumsi ini kemudian diperoleh laju alir optimum sistem pemboran bernilai 288.79 gpm. Laju alir ini dihitung dengan menggunakan tiga metode BHHP, BHI, dan JV untuk mengoptimasi aliran lumpur pada ukuran

nozzle yang tetap sehingga memaksimalkan operasi

pemboran batuan formasi . Laju alir minimum dari sistem sendiri adalah 220 gpm yang dimaksudkan agar tidak terjadi penumpukan cutting di dalam lubang bor. Terjadinya penumpukan cutting di dalam lubang bor dapat berakibat fatal diantaranya menyebabkan pipe sticking yang dapat menggagalkan operasi pemboran.

Dengan laju alir optimum lumpur tersebut, densitas efektif lumpur menjadi 17.04 ppg yang bernilai sedikit lebih besar dari EMW formasi . Sebagai pembanding, EMW formasi bernilai 16.94 ppg. Namun kemudian, tekanan ekivalen lumpur di dasar lubang meningkat pada saat sirkulasi menajdi 17.5 ppg. Hal ini disebabkan adanya kehilangan tekanan yang terjadi di seksi annulus selama sirkulasi yang menyebabkan peningkatan tekanan ekivalen lumpur di dasar lubang selama sirkulasi. Berat lumpur ini harus dibandingkan dengan gradient rekah formasi untuk dapat menjaga agar tidak terjadi loss ke dalam formasi .

Untuk menjalankan operasi managed pressure

drilling jenis constant bottom hole pressure,

perbedaan tekanan yang terjadi antara saat lumpur disirkulasikan dengan saat sirkulasi dihentikan ini harus dikompensasi dengan tekanan choke di permukaan. Namun demikian, pemberian tekanan

choke di permukaan ini tidak dapat dilakukan secara

langsung, melainkan harus dilakukan secara bertahap sehingga tekanan di dasar lubang dapat dipastikan tetap bernilai konstan. Oleh sebab itu dibutuhkan penjadwalan pompa yang memperlihatkan tahapan-tahapan mematikan dan menyalakan pompa sehingga tekanan di dasar lubang dapat tetap konstan. Hasil keluaran desain selengkapnya dapat dilihat pada form keluaran yang ditampilkan pada gambar 12.

4.3. Studi Kasus II

4.3.1. Input Data

Data yang akan digunakan sebagai studi kasus kedua ini diperoleh dari beberapa sumber. Sumber pertama

adalah tugas akhir Putri Nur El Akmal1 yang berjudul

“Penentuan Parameter Hidrolika pada Operasi

Managed pressure drilling Jenis Constant bottom hole pressure.” Sementara sumber lainnya adalah

data rheologi lumpur pada beberapa nilai temperature

yang diambil dari paper Alderman2 yang berjudul

“High-Temperature High Pressure Rheology of

Water-Base Muds.” Sedangkan untuk gradient

geothermal diambil dari asumsi. Dari beberapa sumber ini dambil data yang nantinya akan dijadikan sebagai inputan ke dalam software yang digunakan. Sebagian besar data inputan pada studi kasus II ini bernilai sama dengan data inputan pada studi kasus I

karena sama-sama bersumber dari tugas akhir Putri1.

Namun demikian, pada studi kasus II ini terdapat beberapa tambahan data untuk melihat pengaruh temperature dan tekanan terhadap parameter desain. Data tambahan yang pertama adalah gradient geothermal dari formasi yang pada studi kasus II ini

dianggap bernilai 1.5 oF/100 ft. Selain itu, karena

jenis lumpur yang digunkan adalah water-based mud, maka harus terdapat sejumlah nilai viskositas plastic dan yield point pada suatu rentang termperatur untuk dapat memperediksikan sifat rheology fluida pemboran tersebut pada temperature tinggi. Data ini

kemudian diperoleh dari paper Alderman2

4.3.2. Hasil Desain

dan ditampilkan pada tabel 7.

Dari data di atas dapat dilihat bahwa densitas lumpur yang dipergunakan bernilai sedikit lebih besar dari EMW formasi. Hal ini akan menjadi masalah apabila

equivalent circulating density yang terkoreksi oleh

temperatur dan tekanan bernilai di bawah EMW formasi tersebut. Oleh sebab itu dibutuhkan koreksi densitas dan rheologi yang mempengaruhi ECD lumpur, terhadap temperature dan tekanan.

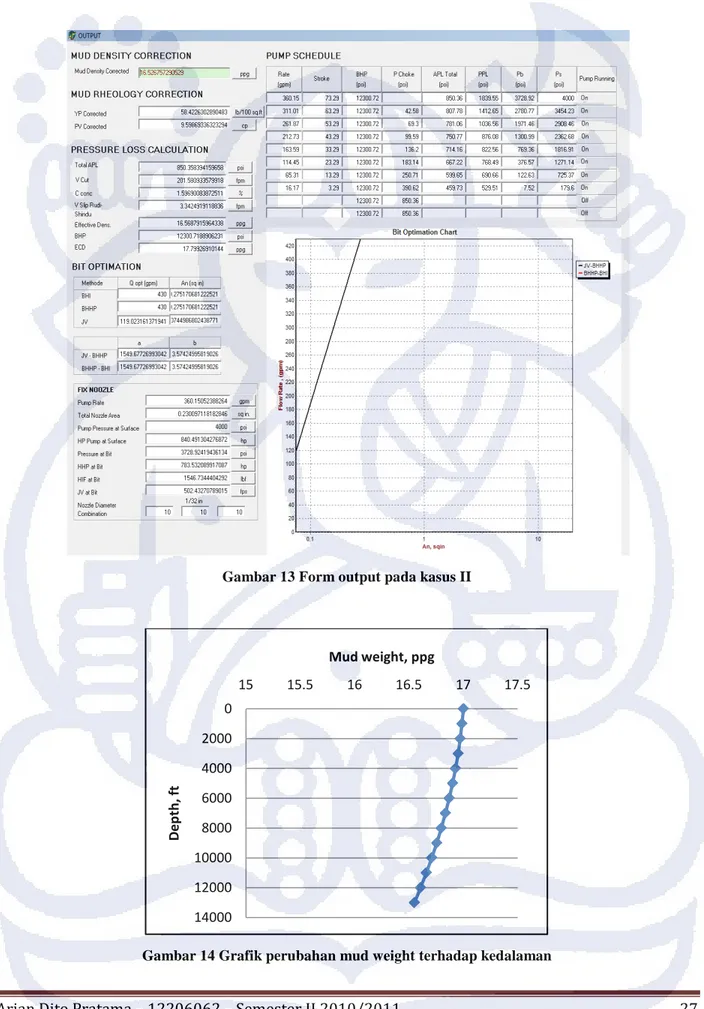

Seperti terlihat pada form keluaran, tekanan dasar lubang yang diperoleh adalah sebesar 11706.89 psi

dengan temperatur sebesar 259.35 oF. Densitas

lumpur yang telah terkoreksi menjadi sebesar 16.52 ppg, sedangkan yield point menjadi 58.42 lb/100

sq.ftdan viskositas plastik menjadi 9.59 cp. Terlihat

bahwa densitas lumpur yang telah dikoreksi mengalami penurunan yang cukup signifikan dan berada di bawah EMW formasi . Hal ini disebabkan adanya peregangan jarak antar partikel fasa kontinu fluida pemboran yang menyebabkan volume fluida

Arian Dito Pratama – 12206062 – Semester II 2010/2011

15

pemboran meningkat disaat massanya tidak mengalami perubahan. Selain itu terlihat juga bahwa terjadi penurunan nilai viskositas plastik dan peningkatan nilai yield point. Hal ini sesuai dengan teori dimana nilai yield point akan mengalami peningkatan secara eksponensial di atas temperatur karakteristiknya, sedangkan viskositas plastik akan mengalami penurunan terhadap peningkatan temperatur.

Melalui perhitungan pada software, diketahui bahwa efek tekanan dan temperature menyebabkan densitas efektif fluida pemboran berada di bawah EMW formasi . Namun demikian, densitas ekivalen fluida pemboran selama sirkulasi tetap berada di atas EMW formasi . Hal ini disebabkan oleh laju alir optimum yang cukup tinggi yang menyebabkan kehilangan tekanan di annulus meningkat cukup besar. Untuk penentuan laju sirkulasi optimum, dengan menggunakan ketiga metode seperti yang telah dijelaskan pada bab 2, didapatkan laju alir optimum sistem pemboran yang sesuai dengan fix nozzle yang digunakan adalah sebesar 360.15 gpm. Dengan menggunakan laju alir tersebut diperoleh densitas efektif lumpur pemboran yang telah terkonsentrasi oleh cutting adalah sebesar 16.57 ppg. Dapat dilihat bahwa nilai densitas ini masih berada di bawah EMW formasi. Namun demikian, dengan besar kehilangan tekanan di annulus senilai 850.36 psi, densitas ekivalen fluida pemboran pada saat bersirkulasi mencapai 17.79 ppg yang mana sedikit lebih besar dari EMW formasi . Dengan demikian lumpur pemboran dengan karakteristik seperti data inputan tersebut dapat digunakan pada formasi ini selama tekanan di dasar sumur dijaga agar tetap konstan. Untuk menjaga agar tekanan tetap konstan maka diperlukan penjadwalan pompa saat sirkulasi hendak dihentikan. Penjadwalan yang dimaksud adalah pemberian tekanan balik dari permukaan secara bertahap selagi menurunkan laju sirkulasi yang juga dilakukan secara bertahap. Dengan demikian diharapkan kehilangan tekanan di annulus yang akan terus berkurang ketika laju alir berkurang dapat dikompensasi secara bertahap oleh tekanan balik di permukaan. Hasil penjadwalan pompa saat akan mematikan dan menyalakan pada dasarnya sama. Yang menjadi perbedaan adalah pada saat akan menghentikan sirkulasi, maka laju alir dimulai dari laju alir optimum system pemboran dan diakhiri ketika laju alir sudah bernilai nol. Sedangkan sebaliknya untuk saat melajutkan sirkulasi dimana laju alir dimulai dari nol dan diakhiri ketika laju alir telah mencapai laju alir optimum system. Hasil desain penjadwalan pompa selengkapnya dapat dilihat pada form output berikut. Demikian juga

halnya dengan semua hasil keluaran desain operasi CBHP dengan menggunakan software ditampilkan pada form output pada gambar 13.

V.

Pembahasan

Seperti telah dijelaskan sebelumnya, pada tugas akhir ini dilakukan dua studi kasus dengan pendekatan yang berbeda. Pada studi kasus yang pertama efek temperature dan tekanan pada sifat karakteristik fluida pemboran diabaikan sedangkan pada studi kasus kedua pengaruh temperature dan tekanan ini dijadikan koreksi. Melalui dua studi kasus ini, diharapkan dapat terlihat perbedaan hasil desain fluida pemboran terutama untuk operasi pemboran MPD jenis CBHP. Perbedaan kedua input dapat dilihat pada table 4 hingga tabel 7.

Setelah kedua studi kasus ini dijalankan oleh

software, terdapat hasil yang cukup berbeda diantara

keduanya. Dari densitas lumpur terlihat bahwa temperatur dan tekanan memiliki pengaruh yang cukup signifikan. Pada studi kasus kedua dimana pengaruh temperature dan tekanan diperhatikan, terlihat bahwa densitas lumpur pemboran mengalami penurunan sebesar 0.5 ppg. Perbedaan tekanan ini dapat berpengaruh signifikan terutama pada operasi pemboran CBHP pada pressure window yang sempit. Penurunan densitas pada studi kasus kedua ini diakibatkan oleh adanya ekspansi dari fasa kontinu fluida pemboran, yang dalam hal ini adalah air sehingga mengakibatkan volume fluida pemboran mengalami peningkatan. Di saat yang bersamaan, massa fluida pemboran tidak mengalami perubahan. Kedua hal tersebut mengakibatkan densitas fluida yang terpengaruh efek temperature dan tekanan menjadi berkurang.

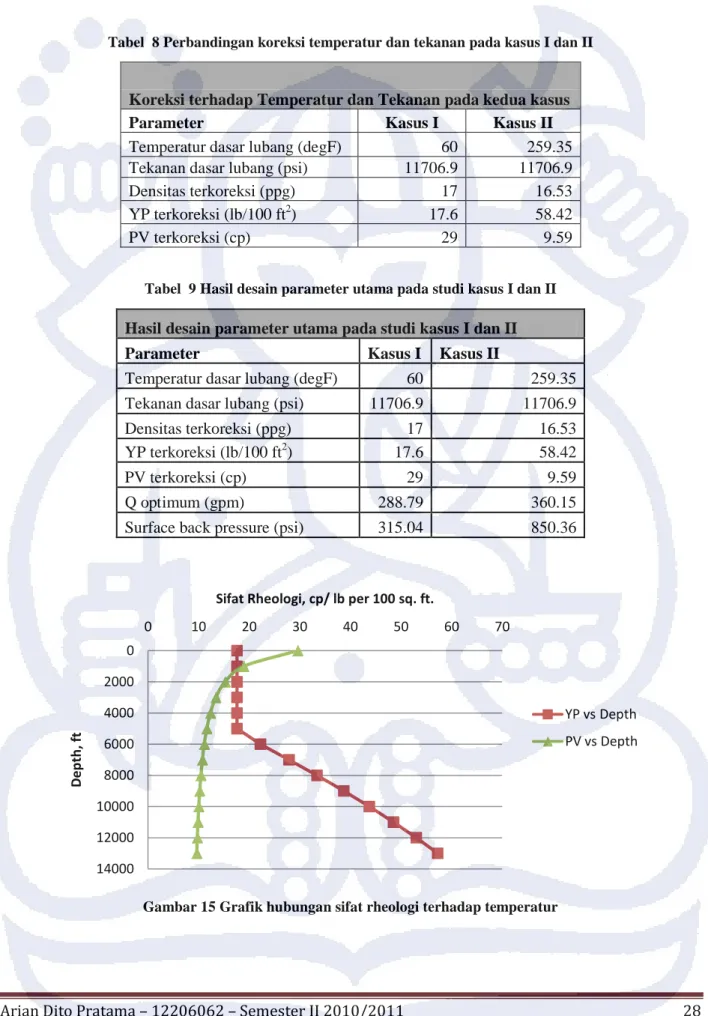

Apabila faktor pengaruh temperature terhadap densitas ini diplot terhadap kedalaman formasi, maka akan terlihat hasil seperti ditampilkan pada gambar

14. Dari grafik tersebut terlihat bahwa semakin

bertambahnya kedalaman maka semakin menurun nilai densitas dari lumpur. Hal ini diakibatkan pertambahan nilai temperature seiring dengan pertambahan kedalaman formasi yang menyebabkan ekspansi dari fasa kontinu lumpur pemboran, yang dalam hal ini berupa air. Sebenarnya kondisi ini dapat diimbangi dengan meningkatnya tekanan dengan

semakin dalamnya formasi. Namun pada

kenyataannya pengaruh tekanan pada water-based mud tidak cukup besar untuk dapat mengimbangi pengaruh temperature sehingga densitas lumpur tetap berkurang seiring dengan pertambahan kedalaman.

Arian Dito Pratama – 12206062 – Semester II 2010/2011

16

Perbedaan lain terlihat pada hasil koreksi sifat rheologi fluida pemboran yang meliputi viskositas plastik dan yield point-nya. Terlihat bahwa nilai viskositas plastik mengalami penurunan yang cukup signifian dari 15.6 cp menjadi 9.76 cp. Hal ini disebabkan oleh sifat temperature yang mengekspansi air sebagai fasa kontinu fluida pemboran yang mengakibatkan friksi untuk mengalirnya berkurang. Hal ini sesuai dengan teori dasar yang mengatakan bahwa viskositas plastik water-based mud akan mengalami penurunan sering dengan peningkatan temperature. Sedangkan untuk nilai yield point sendiri, terlihat adanya peningkatan dari 8.8 lb/100

sq. ftmenjadi 25.2 lb/100 sq.ft. Hal ini juga sejalan

dengan yang dijelaskan pada teori dasar dimana yield

point mengalami peningkatan seiring dengan peningkatan temperature di atas temperature karakteristiknya. Namun demikian, temperature karakteristiknya tidak dapat diketahui pada studi ini. Temperatur karakteristik ini hanya dapat diketahui melalui studi laboratorium dengan melakukan pengetesan nilai yield point fluida pemboran pada suatu rentang temperature. Perbedaan hasil desain antara studi kasus I dan II dalam hal koreksi densitas dan rheologi lumpur terhadap temperature dan tekanan dapat dilihat pada tabel 8.

Apabila pengaruh temperature terhadap sifat rheology lumpur ini diplot terhadap kedalaman formasi, maka akan diperoleh grafik seperti pada gambar 15. Pada grafik tersebut terlihat bahwa nilai viskositas plastik menurun terhadap fungsi kedalaman. Hal ini dikarenakan pengaruh peningkatan nilai temperature seiring dengan pertambahan kedalaman yang mengakibatkan resistansi lumpur untuk mengalir semakin berkurang. Lain dengan nilai viskositas plastik, yield point lumpur pemboran justru mengalami peningkatan seiring pertambahan kedalaman. Namun demikian, di bawah temperature karakteristiknya nilai yield point lumpur ini bernilai konstan sesuai dengan yang

dipaparkan oleh Alderman2)

Dari hasil optimasi hidrolika bit, terlihat untuk ukuran nozzle yang sama dihasilkan laju alir optimum yang berbeda. Pada studi kasus yang pertama, laju alir optimumnya adalah 288.79 gpm sedangkan pada studi kasus kedua laju alir optimumnya adalah 360.15 gpm atau meningkat sekitar 71.36 gpm. Hal ini terutama disebabkan oleh perubahan karakteristik rheologi fluida yang membuat kecepatan kritik fluida menjadi bertambah. Perubahan karakteristik yang dimaksud adalah penurunan nilai viskositas plastik dan pertambahan nilai yield point fluida pemboran. Penurunan nilai viskositas plastik secara logis seharusnya memperkecil nilai laju kritis lumpur yang

merupakan batas atas kecepatan di mana pola aliran fluida berubah dari laminar menjadi turbulent. Namun demikian, efek ini tertutupi oleh besarnya pertambahan nilai yield point lumpur yang membuat laju kritis menjadi bertambah. Hal ini kemungkinan disebabkan oleh pembentukan struktur gel pada fluida pemboran yang mengurangi kemungkinan perubahan pola aliran dari laminar menjadi turbulen. Selain itu pada studi kasus II laju alir maksimum pompa bukan lagi ditentukan oleh kecepatan kritik lumpur pemboran melainkan oleh laju alir maksimum yang menyebabkan ECD lumpur pemboran masih berada di bawah gradient rekah formasi. Ini dikarenakan lonjakan nilai YP dari lumpur.

Dengan laju alir yang berbeda pada kedua kasus tersebut, densitas efektif dan densitas ekivalen fluida saat sirkulasi pada kedua kasus tersebut juga berbeda. Pada kasus yang pertama, laju alir sebesar 172.75 gpm tersebut menyebabkan kehilangan tekanan sebesar 110.74 psi yang membuat densitas ekivalen lumpur saat sirkulasi bernilai 17.24 ppg, dengan densitas efektifnya sebesar 17.08 ppg. Sedangkan pada kasus kedua, laju alir sebesar 297.33 gpm membuat kehilangan tekanan sebesar 363.89 psi yang mengakibatkan densitas ekivalen lumpur pemboran saat sirkulasi mencapai 17.11 ppg dengan densitas efektifnya sebesar 16.58 ppg. Jika dilihat dari perbandingan antara kedua kasus tersebut, terlihat bahwa peningkatan laju alir optimum meningkatkan besarnya kehilangan tekanan di annulus. Namun demikian, pengaruh temperature dan tekanan sebelumnya telah membuat densitas ekivalen fluida pemboran mengalami penurunan sehingga ECD lumpur pada kasus kedua lebih kecil daripada yang terjadi pada kasus pertama.

dalam papernya.

Adapun dari hasil penjadwalan pompa dari kedua studi kasus, terlihat bahwa proses mematikan pompa dibuat bertahap untuk dapat menjaga agar tekanan di dasar lubang sumur tetap konstan sehingga mengindarkan terjadinya kick ataupun loss circulation. Apabila penjadwalan pompa pada kedua studi kasus itu diplot, maka hasil grafik antara laju alir terhadap tekanan choke akan menjadi seperti

pada gambar 16 dan gambar 17. Dari perbandingan

kedua grafik tersebut, terlihat bahwa langkah mematikan pompa pada kasus I jauh lebih sedikit dari yang dibutuhkan pada studi kasus II. Hal ini dikarenakan laju alir optimum pompa pada kasus I jauh lebih kecil sehingga untuk menurunkan laju alir dibutuhkan tahapan yang lebih sedikit. Penjadwalan pompa ini juga dipengaruhi oleh besarnya stroke untuk mengurangi laju alir yang dimasukan oleh user pada form input. Semakin besar stroke yang dimasukan maka semakin sedikit langkah untuk