Mitigasi Risiko Rantai Pasok Produk Donat Menggunakan

Metode

House of Risk

di UMKM Nicesy

Maria Ulfah

1*Jurusan Teknik Industri, Fakultas Teknik , Universitas Sultan Ageng Tirtayasa.

Jalan Jenderal Sudirman KM 3 Cilegon - 42434 Indonesia

*Corresponding author: email [email protected]

ARTICLE INFO

ABSTRACT

Received: 2020-10-16 Revision: 2020-10-31 Accepted: 2020-11-09

UMKM Nicesy adalah salah satu UMKM yang bergerak di industri makanan yang memproduksi berbagai macam makanan seperti donat, roti, molen, bolu dan brownis. Dalam proses produksinya dari mulai bahan baku sampai hasil produksi dikirim ke konsumen masih banyak ditemui risiko yang menghambat aktivitas industri tersebut tidak berjalan lancar. Untuk mengurangi dan mengatasi berbagai risiko yang terjadi tersebut diperlukan upaya perbaikan kinerja rantai pasok secara terus menerus dan berkelanjutan sehingga UMKM tetap dapat bertahan. Tujuan penelitian ini adalah mengidentifikasi risiko dan sumber risiko yang mungkin terjadi dalam aktivitas rantai pasok dan menentukan aksi mitigasi yang diprioritaskan di UMKM Nicesy. Metode yang

digunakan House of Risk sedangkan penentuan kriteria bisnis proses menggunakan

dimensi Supply Chain Operation Reference (SCOR). Mitigasi risiko yang akan dilakukan

yaitu adanya karyawan yang bertanggung jawab untuk memeriksa bahan baku yang

diterima (PA1), melakukan safety stock bahan baku (PA3), membuat jadwal pembelian

bahan baku (PA6), membuat jadwal pembelian kardus packaging (PA8), membuat

peraturan minimal waktu memesan (PA5), menetapkan kebijakan terkait permintaan (PA2), memperpanjang jam kerja karyawan (PA4), mengganti atau membuat alat penggorengan elektrik (PA7), penambahan daya generator (PA9), melakukan training kepada seluruh karyawan (PA11) dan mengganti mesin yang sudah tidak layak pakai (PA10). Keywords: House Of Risk Mitigasi Risiko Rantai Pasok 1. PENDAHULUAN

Usaha Mikro Kecil Menengah (UMKM) Nicesy merupakan UMKM yang bergerak di industri makanan yang memproduksi berbagai macam makanan praktis seperti donat, roti, molen, bolu dan brownis. Dalam proses produksinya dari mulai bahan baku sampai hasil produksi dikirim ke konsumen masih banyak ditemui risiko yang mengganggu kegiatan industri tersebut tidak berjalan lancar.

Risiko atau gangguan tersebut diantaranya yaitu keterlambatan pengiriman kardus packing dari supplier, pemilik usaha sering mengalami kesulitan dalam perencanaan persediaan bahan baku, produk melebihi masa tanggal kadaluwarsa karena produk donat hanya

bisa bertahan sampai 3 hari, ketika produk yang sudah melebihi batas masa tanggal kadaluwarsa maka produk tidak bisa dijual karena produk sudah tidak layak lagi dikonsumsi, serta sering terjadi complain dari retailer

mengenai produk donat, hingga terjadi permasalahan yang juga merupakan tantangan dari internal pemilik usaha ini yaitu berhentinya pekerja atau resign yang menghambat terhadap hasil produksi yang dihasilkan. Untuk mengurangi dan mengatasi risiko-risiko atau permasalahan yang terjadi dalam rantai pasok UMKM produk donat tersebut diperlukan suatu upaya untuk memperbaiki kinerja rantai pasok secara bertahap dan dilakukan secara kontinu dengan mencegah dan

Available online at: http://jurnal.untirta.ac.id/index.php/jiss

memitigasi berbagai risiko yang berpotensi timbul/terjadi.

Perbaikan dan pengukuran kinerja rantai pasok akan bermanfaat apabila dijadikan dasar dalam melakukan perbaikan [1]. Oleh karena itu, dalam pendekatan proses biasanya dilakukan pemetaan

(mapping) proses rantai pasok saat ini dan penentuan

proses rantai pasok yang ideal atau yang diinginkan. Salah satu model sistem pengukuran kinerja rantai pasok adalah berdasarkan Supply Chain Operation Reference

(SCOR) terdiri dari lima dimensi yaitu plan,source, make, deliver dan return [2].

Dalam konteks rantai pasok meningkatnya risiko adalah masalah yang kompleks dalam suatu jaringan sebagai akibat dari sumber eksternal perusahaan. Sebuah studi dari Finch [3] menyatakan bahwa jaringan antar organisasi dapat meningkatkan faktor risiko perusahaan terutama jika berhubungan dengan mitra usaha kecil dan menengah, sedangkan menurut Tang [4] risiko rantai pasok diklasifikasikan kedalam risiko operasi dan risiko gangguan.

Secara umum proses manajemen risiko rantai pasok terdiri dari identifikasi risiko, analisis risiko, evaluasi risiko dan mitigasi risiko [5].

Tujuan pada penelitian ini adalah mengidentifikasi risiko dan sumber risiko yang mungkin terjadi dalam aktivitas supply chain dan menentukan aksi mitigasi yang diprioritaskan di UMKM Nicesy.

Metode yang digunakan dalam penelitian ini yaitu SCOR (Supply Chain Operations Reference), dan HOR

(House of Risk). HOR1 digunakan untuk proses

identifikasi, analisis, dan evaluasi risiko sedangkan HOR2 digunakan untuk penanganan risiko atau mitigasi risiko.

Penelitian sebelumnya mengenai manajemen risiko rantai pasok antara lain Kurniasari [6] yaitu Model House

of Risk (HOR) untuk mitigasi risiko pada proyek

pembangunan jalan tol Gempol – Pasuruan. Penelitian lainnya dari Rika Ampuh Hadiguna [7] yang melakukan penelitian model penilaian risiko berbasis kinerja untuk rantai pasok Kelapa Sawit berkelanjutan di Indonesia. Peneliti lain Heri Tri Irawan,dkk [8] yang menganalisis risiko rantai pasok pada komoditi cengkeh, serta Sandra Mely,dkk [9] yang melakukan manajemen risiko rantai

pasok agroindustri gula merah tebu. Keempat penelitian ini menggunakan metode yang sama tetapi yang membedakan pada penelitian ini dilakukan pada bidang industri makanan, dimana dalam bidang industri makanan mempunyai sifat-sifat perishable yaitu mudah busuk yang akan sangat mempengaruhi upaya dan kegiatan manajemen pasokannya.

2. METODE PENELITIAN

Pengukuran kinerja rantai pasok Pada penelitian ini menggunakan pendekatan SCOR (Supply Chain Operation

Reference) dengan 5 proses inti yaitu plan, source, make,

deliver, dan return. Tahap untuk mengidentifikasi

kejadian risiko (risk event) dan penyebab risiko (risk

agent) dengan menyebarkan kuesioner kepada

responden yaitu pemilik usaha donat yang kemudian dihitung potensi risiko dan penyebab risiko dengan menggunakan metode House Of Risk yang terdiri dari 2 tahap, yaitu HOR 1, HOR 2 dan penentuan aksi mitigasi untuk meminimalkan risiko.

Alur penelitian di UMKM Nicesy dapat ditunjukkan pada Gambar 1 dibawah ini:

Mulai

Pengumpulan Data

Pemetaan Aktivitas Rantai Pasok dengan Metode SCOR

Identifikasi Risiko Mengidentifikasi Kejadian Risiko (Risk Event)

Analisa Risiko 1. Menentukan Nilai Severity

2. Mengidentifkasi Sumber Risiko (Risk Agent) 3. Menentukan Nilai Occurrence

4. Menetukan Nilai Kaorelasi Risk Event dan Risk Agent

5. Menghitung Nilai Aggregate Risk Potential (ARP)

Evaluasi Risiko

Menentukan Prioritas Risk Agent Berdasarkan NilaiARP

HOR 1

Mitigasi Risiko

1. Menentukan Risk Agent yang Akan Dimitigasi Berdasarkan Hasil Evaluasai Risiko 2. Mengidentifikasi Langkah Proactive Action (PA) untuk Mencegah Risk Agent 3. Menilai Tingkat Kesulitan dalam Melakukan PA

4. Menentukan Tingkat Korelasi Antara PA dan Risk Agent 5. Menghitung Nilai Efektivitas Masing-Masing PA dan Risk Agent 6. Menghitung Nilai Rasio Total Effektivitas (ETDk) 7. Menetapkan Peringkat Prioritas pada PA

Analisa

Kesimpulan dan Saran

Selesai

HOR 2

Gambar 1. Flowchart pemecahan masalah

3. HASIL DAN PEMBAHASAN

Proses pengukuran manajemen risiko rantai pasok pada penelitian ini terdiri identifikasi risiko, analisis risiko, evaluasi risiko dan mitigasi risiko.

3.1 Identifikasi risiko

Identifikasi risiko (risk event) dan penyebab risiko (risk

agent) dilakukan dengan cara observasi ke lapangan

(UMKM) untuk mengetahui kejadian risiko secara keseluruhan, brainstorming, wawancara dan pengisian kuesioner dengan pemilik UMKM Nicesy.

Identifikasi proses bisnis/aktivitas rantai pasok perusahaan berdasarkan model Supply Chain Operations

Reference (SCOR) yang terbagi dalam sub proses plan,

source, make, deliver dan return. Pembagian proses bisnis

ini bertujuan untuk mengetahui dimana risiko tersebut dapat muncul (where are the risk).

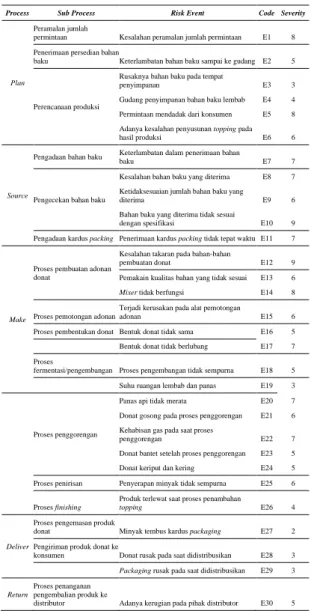

Kejadian risiko (risk event) diidentifikasi dengan merinci gangguan dari sumber bisnis proses kedalam sub-proses yang dapat menimbulkan gangguan atau kemungkinan risiko yang dapat terjadi dari masing-masing sub - proses. Dalam sumber bisnis proses mengikuti lima kriteria/sumber dari dimensi SCOR. Dari hasil identifikasi risiko rantai pasok UMKM Nicesy teridentifikasi 30 kejadian risiko (risk event), yaitu 6 kejadian risiko pada proses plan, 5 kejadian risiko pada proses source, 17 kejadian risiko pada proses make, 2 kejadian risiko pada proses deliver dan 1 kejadian risiko pada proses return sedangkan sumber risiko (risk agent) teridentifikasi 18 sumber risiko.

Identifikasi kejadian risiko untuk masing-masing proses bisnis yang telah teridentifikasi merupakan

semua kejadian yang mungkin timbul/muncul dan menimbulkan gangguan dalam kegiatan rantai pasok dalam mencapai tujuan perusahaan (UMKM).

3.2 Analisa Risiko

Pengukuran risiko dilakukan dengan cara melihat seberapa besar tingkat severity (keparahan) dan seberapa sering sumber risiko tersebut terjadi

(occurrence). Nilai dari dampak (severity) suatu kejadian

risiko terhadap proses bisnis perusahaan berdasarkan pada seberapa besar gangguan yang ditimbulkan oleh suatu kejadian risiko terhadap proses bisnis perusahaan. Skala yang digunakan dalam nilai severity ini menggunakan tingkat skala 1–10, dimana nilai 1 artinya tidak ada efek gangguan yang terjadi sampai dengan nilai 10 yang berarti pasti terjadi efek gangguan/kegagalan.

Adapun peluang kemunculan atau frekwensi

(occurrence) suatu sumber risiko menyatakan tingkat

peluang frekuensi kemunculan suatu sumber risiko yang mengakibatkan timbulnya satu atau beberapa risiko (risk

event). Skala yang digunakan dalam penentuan peluang

kemunculan suatu sumber risiko menggunakan tingkat skala 1 - 10, dengan arti bahwa nilai 1 (hampir tidak pernah terjadi) sampai dengan nilai 10 (sering terjadi). Nilai-nilai pada frekwensi kejadian (occurence) tersebut diperoleh dari hasil kuesioner yang disebarkan ke responden dalam hal ini yang menjadi responden adalah pemilik UMKM.

Korelasi menunjukkan seberapa besar hubungan masing-masing karakterisik dimensi SCOR (plan, source,

make, deliver dan return) antara suatu kejadian risiko

dengan sumber risiko. Hubungan antara sumber risiko dan kejadian risiko lainnya mempunyai score/nilai 0, 1, 3 dan 9 sebagai tanda dari masing-masing hubungan/ kombinasi, dimana 0 menunjukkan tidak ada korelasi dan nilai 1 menunjukkan korelasi rendah, nilai 3 menunjukkan korelasi sedang dan nilai 9 menunjukkan korelasi tinggi. Dalam hal ini bila suatu sumber risiko menyebabkan timbulnya suatu risiko, maka dikatakan terdapat korelasi. Semakin tinggi nilai korelasi menunjukkan semakin besar korelasi antar kejadian risiko (risk event) dengan sumber risiko (risk agent) penyebabnya.

Dalam FMEA (Failure Modes and Effect Analysis), penilaian risiko dapat diperhitungkan melalui perhitungan RPN (RiskPotential Number) yang diperoleh dari perkalian tiga faktor yaitu probabilitas terjadinya risiko, dampak kerusakan yang dihasilkan, dan deteksi risiko. Namun dalam pendekatan house of risk

perhitungan nilai RPN disebut Aggregat Risk Potentials

(ARP) yang diperoleh dari hasil perkalian severity,

occurrence dan korelasi. Jika Si adalah menyatakan

keparahan dari pengaruh jika kejadian risiko i (risk

event) terjadi, Oi adalah kemungkinan sering/frekwensi

dari kejadian sumber risiko j (risk agent), Rj adalah korelasi antara sumber risiko j (risk agent) dan kejadian risiko I (risk event) maka ARPj (Aggregate RiskPotential

of risk agent j) dapat dihitung dengan rumus :

ARP j = Oj Σ Si Rj

Metode yang digunakan untuk menganalisa risiko adalah Supply Chain Operations Reference (SCOR) dan

House Of Risk (HOR). Hasil dari SCOR dapat ditunjukkan

pada Tabel 1 dan Tabel 2. House Of Risk 1 digunakan untuk menentukan Aggregate Risk Potential (ARP) dari

risk agent. Sumber risiko yang timbul akan menyebabkan

terjadinya beberapa kejadian risiko, karena itu penting untuk menghitung nilai ARP dari sumber risiko. Setelah didapatkan keseluruhan nilai ARP kemudian dilakukan

priority risk of agent agar didapatkan presentase

kumulatif ARP, dan dengan menggunakan diagram pareto diperoleh sumber risiko (risk agent) yang akan diprioritaskan dan dimitigasi pada House Of Risk yang ke 2 (HOR 2). ARP ini yang akan digunakan untuk menentukan prioritas sumber risiko mana yang perlu dilakukan mitigasi yang akan direalisasikan.

Table 1. Nilai Severity dari Kejadian Risiko (Risk Event).

Process Sub Process Risk Event Code Severity

Plan

Peramalan jumlah

permintaan Kesalahan peramalan jumlah permintaan E1 8 Penerimaan persedian bahan

baku Keterlambatan bahan baku sampai ke gudang E2 5

Perencanaan produksi

Rusaknya bahan baku pada tempat

penyimpanan E3 3 Gudang penyimpanan bahan baku lembab E4 4 Permintaan mendadak dari konsumen E5 8 Adanya kesalahan penyusunan topping pada hasil produksi E6 6

Source

Pengadaan bahan baku Keterlambatan dalam penerimaan bahan

baku E7 7

Pengecekan bahan baku

Kesalahan bahan baku yang diterima E8 7 Ketidaksesuaian jumlah bahan baku yang

diterima E9 6 Bahan baku yang diterima tidak sesuai

dengan spesifikasi E10 9 Pengadaan kardus packing Penerimaan kardus packing tidak tepat waktu E11 7

Make

Proses pembuatan adonan donat

Kesalahan takaran pada bahan-bahan

pembuatan donat E12 9 Pemakain kualitas bahan yang tidak sesuai E13 6 Mixer tidak berfungsi E14 8 Proses pemotongan adonan

Terjadi kerusakan pada alat pemotongan

adonan E15 6 Proses pembentukan donat Bentuk donat tidak sama E16 5 Bentuk donat tidak berlubang E17 7 Proses

fermentasi/pengembangan Proses pengembangan tidak sempurna E18 5 Suhu ruangan lembab dan panas E19 3

Proses penggorengan

Panas api tidak merata E20 7 Donat gosong pada proses penggorengan E21 6 Kehabisan gas pada saat proses

penggorengan E22 7 Donat bantet setelah proses penggorengan E23 5 Donat keriput dan kering E24 5 Proses penirisan Penyerapan minyak tidak sempurna E25 6 Proses finishing

Produk terlewat saat proses penambahan

topping E26 4

Deliver

Proses pengemasan produk

donat Minyak tembus kardus packaging E27 2 Pengiriman produk donat ke

konsumen Donat rusak pada saat didistribusikan E28 3 Packaging rusak pada saat didistribusikan E29 3 Return

Proses penanganan pengembalian produk ke

distributor Adanya kerugian pada pihak distributor E30 5

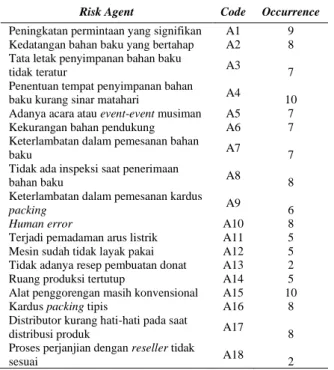

Pada tabel 2 terdapat dua sumber risiko (risk agent)yang sering menjadi penyebab dengan nilai occurrence 10 yang artinya sering terjadi yaitu penentuan tempat penyimpanan bahan baku kurang sinar matahari dan alat penggorengan masih konvensional. Nilai occurrence yang paling kecil yaitu 2 yang artinya sangat jarang terjadi yaitu tidak adanya resep pembuatan donat dan proses perjanjian dengan reseller tidak sesuai.

Table 2. Sumber Risiko (Risk Agent) dan Nilai Occurence

Risk Agent Code Occurrence

Peningkatan permintaan yang signifikan A1 9

Kedatangan bahan baku yang bertahap A2 8

Tata letak penyimpanan bahan baku

tidak teratur A3 7

Penentuan tempat penyimpanan bahan

baku kurang sinar matahari A4 10

Adanya acara atau event-event musiman A5 7

Kekurangan bahan pendukung A6 7

Keterlambatan dalam pemesanan bahan

baku A7 7

Tidak ada inspeksi saat penerimaan

bahan baku A8 8

Keterlambatan dalam pemesanan kardus

packing A9 6

Human error A10 8

Terjadi pemadaman arus listrik A11 5

Mesin sudah tidak layak pakai A12 5

Tidak adanya resep pembuatan donat A13 2

Ruang produksi tertutup A14 5

Alat penggorengan masih konvensional A15 10

Kardus packing tipis A16 8

Distributor kurang hati-hati pada saat

distribusi produk A17 8

Proses perjanjian dengan reseller tidak

sesuai A18 2

3.3 Evaluasi risiko

Pada tahap evaluasi risiko dapat diprioritaskan nilai ARP kumulatif berdasarkan peringkat risk agent untuk input

dalam membuat diagram pareto. Dari tabel 3 menunjukkan prioritas pertama mempunyai nilai ARP = 1584 yaitu tidak ada inspeksi saat penerimaan bahan baku. Selanjutnya ada 9 sumber risiko dari seluruhnya 18 sumber risiko yang mengkontribusi 80% dari total ARP seperti dapat ditunjukkan pada Tabel 3.

Tabel 3. ARP Kumulatif

Code Risk Agent Rank ARP %ARP %Cum ARP

A8 Tidak ada inspeksi saat penerimaan bahan baku 1 1584 27,4% 27,35% A1 Peningkatan permintaan yang signifikan 2 648 11,19% 38,54% A5 Adanya acara atau event musiman event- 3 504 8,70% 47,25% A7 Keterlambatan dalam pemesanan bahan baku 4 441 7,62% 54,86% A15 Alat penggorengan masih konvensional 5 420 7,25% 62,11%

A9

Keterlambatan dalam pemesanan kardus

packing 6 378 6,53% 68,64%

A11 Terjadi pemadaman arus listrik 7 360 6,22% 74,86% A12 Mesin sudah tidak layak pakai 8 270 4,66% 79,52%

A10 Human error 9 200 3,45% 82,97%

A3 Tata letak penyimpanan bahan baku tidak teratur 10 189 3,26% 86,24% A17

Distributor kurang hati-hati pada saat distribusi

produk 11 144 2,49% 88,72% A14 Ruang produksi tertutup 12 135 2,33% 91,06% A6 Kekurangan bahan pendukung 13 126 2,18% 93,23% A2 Kedatangan bahan baku yang bertahap 14 120 2,07% 95,30% A4

Penentuan tempat penyimpanan bahan baku

kurang sinar matahari 15 120 2,07% 97,38% A13 Tidak adanya resep pembuatan donat 16 74 1,28% 98,65% A16 Kardus packing tipis 17 48 0,83% 99,48% A18 Proses perjanjian denganreseller tidak sesuai 18 30 0,52% 100,00%

Total 5791 100%

Risk agent yang memiliki nilai ARP terbesar dengan

menggunakan diagram pareto akan menjadi input pada HOR 2 yaitu risk agent yang diprioritaskan untuk dilakukan mitigasi. Sumber risiko (risk agent) yang akan dimitigasi berdasarkan nilai ARP menggunakan diagram pareto dapat ditunjukkan pada Gambar 2. Dari hasil evaluasi berdasarkan hasil HOR1 dan diagram pareto dapat ditentukan risk agent yang diprioritaskan untuk dimitigasi seperti ditunjukkan pada Tabel 4.

Diagram pareto dari nilai ARP untuk 18 sumber risiko (risk agent) dapat ditunjukkan pada Gambar 2. Dari hasil diagram pareto menunjukkan nilai ARP tertinggi 1584 dan terendah mempunyai nilai ARP= 30.

Gambar 2. Diagram Pareto Hasil Prioritas Risk Agent

Tabel 4

.

Risk Agent yang akan dilakukan MitigasiCode Risk Agent Rank ARP

A8

Tidak ada inspeksi saat penerimaan

bahan baku 1 1584

A1

Peningkatan permintaan yang

signifikan 2 648

A5

Adanya acara atau event-event

musiman 3 504

A7

Keterlambatan dalam pemesanan

bahan baku 4 441

A15

Alat penggorengan masih

konvensional 5 420

A9

Keterlambatan dalam pemesanan

kardus packing 6 378

A11 Terjadi pemadaman arus listrik 7 360

A12 Mesin sudah tidak layak pakai 8 135

A10 Human error 9 200

HOR 1 digunakan untuk menentukan sumber risiko mana yang diprioritaskan untuk dilakukan tindakan pencegahan. Tool HOR ini dibagi menjadi 2 fase yakni fase identifikasi risiko dan fase penanganan risiko. Fase identifikasi risiko telah dihitung secara bertahap sampai dengan perhitungan ARP dan merangking prioritas nilai ARP dari nilai ARP terbesar sampai nilai ARP yang terkecil seperti ditunjukkan pada tabel 3. Selanjutnya setelah menyusun prioritas nilai ARP dibuat diagram pareto dari nilai ARP untuk semua sumber risiko. Tahapan HOR 1 selesai , selanjutnya masuk tahapan HOR 2 yaitu tahap perancangan strategi mitigasi risiko untuk memberikan prioritas tindakan dengan mempertimbangkan biaya sumber daya yang efektif.

Pada tahap HOR 2 diperoleh perhitungan total efektivitas dari tiap tindakan.

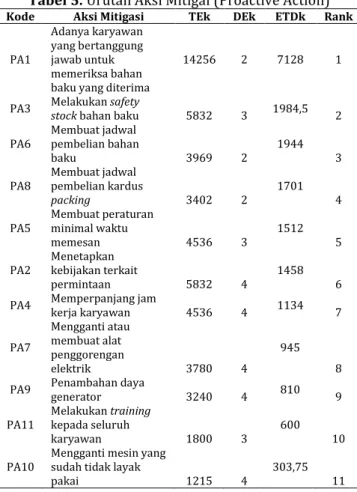

3.4. Mitigasi risiko

Prioritas mitigasi risiko diperoleh dari tahap HOR 2 dengan aksi mitigasi yang akan dilakukan seperti ditunjukkan pada tabel 5. Pada tahap HOR 2 dilakukan perhitungan total efektivitas, dan perhitungan ratio total efektivitas, menentukan tingkat kesulitan dan menentukan prioritas dari aksi mitigasi yang akan direalisasikan.

Perhitungan total efektivitas dari tiap tindakan/aksi mitigasi dengan rumus 𝑇𝐸𝑘= 𝐴𝑅𝑃𝑗𝐸𝑗𝑘∀𝑘𝑗 dari setiap

strategi mitigasi yang diusulkan yang bertujuan untuk menilai keefektifan aksi mitigasi, sedangkan perhitungan rasio total efektifitas atau Effectiveness to Difficulty Ratio

of Action (ETDk)= TEk/ DEk yaitu total efektif dibagi

dengan tingkat kesulitan jika aksi mitigasi tersebut direalisasikan. Tingkat derajat kesulitan menggunakan tingkat skala 1 sampai dengan 5 dimana 1 artinya sangat mudah, 2 artinya mudah , 3 = cukup sulit, 4= sulit dan 5 = sangat sulit. Score atau penilaian dari tingkat kesulitan diperoleh dari pemilik UMKM yang lebih mengetahui tingkat kesulitan jika aksi mitigasi tersebut direalisasikan.

Dari tabel 5 terdapat 11 aksi mitigasi dimana ada 5 aksi mitigasi yang sulit untuk direalisasikan yaitu menetapkan kebijakan terkait permintaan, memperpanjang jam kerja karyawan, mengganti atau membuat alat penggorengan elektrik, penambahan daya generator, mengganti mesin yang sudah tidak layak pakai. Terdapat 3 aksi mitigasi yang cukup sulit direalisasikan yaitu melakukan safety stock bahan baku, membuat peraturan minimal waktu memesan dan melakukan training kepada seluruh karyawan. Selanjutnya ada 3 aksi mitigasi yang mudah untuk direalisasikan yaitu adanya karyawan yang bertanggung jawab untuk memeriksa bahan baku yang diterima, membuat jadwal pembelian bahan baku, dan membuat jadwal pembelian kardus packing.

Nilai ETDk ini adalah untuk menentukan peringkat/prioritas dari aksi mitigasi yang akan diakukan/diatasi dengan mempertimbangkan tingkat kesulitan berdasarkan sumber daya dan biaya yang efektif dan efisien. Dari nilai ETDk ini kemudian dilakukan ranking atau prioritas aksi mitigasi berdasarkan nilai ETDk yang terbesar sampai yang terkecil.

Aksi mitigasi untuk menangani risiko pada aktivitas rantai pasok di UMKM Nicesy berdasarkan nilai

Effectiveness to Difficulty Ratio (ETD), yaitu adanya

karyawan yang bertanggung jawab untuk memeriksa bahan baku yang diterima (PA1) dengan nilai ETD 7128, melakukan safety stock bahan baku (PA3) dengan nilai ETD 1984,5, membuat jadwal pembelian bahan baku (PA6) dengan nilai ETD 1944, membuat jadwal pembelian kardus packing (PA8) dengan nilai ETD 1701, membuat peraturan minimal waktu memesan (PA5) dengan nilai ETD 1512, menetapkan kebijakan terkait permintaan (PA2) dengan nilai ETD 1458, memperpanjang jam kerja karyawan (PA4) dengan nilai

ETD 1134, mengganti atau membuat alat penggorengan elektrik (PA7) dengan nilai ETD 945, penambahan daya generator (PA9) dengan nilai ETD 810, melakukan

training kepada seluruh karyawan (PA11) dengan nilai

ETD 600, dan mengganti mesin yang sudah tidak layak pakai (PA10) dengan nilai ETD 303,75.

Tabel 5. Urutan Aksi Mitigai (Proactive Action)

Kode Aksi Mitigasi TEk DEk ETDk Rank

PA1

Adanya karyawan yang bertanggung jawab untuk memeriksa bahan baku yang diterima

14256 2 7128 1

PA3 Melakukan stock bahan baku safety 5832 3 1984,5 2 PA6 Membuat jadwal pembelian bahan

baku 3969 2

1944 3 PA8 Membuat jadwal pembelian kardus

packing 3402 2 1701 4

PA5 Membuat peraturan minimal waktu

memesan 4536 3 1512 5

PA2 Menetapkan kebijakan terkait

permintaan 5832 4 1458 6

PA4 Memperpanjang jam kerja karyawan 4536 4 1134 7 PA7 Mengganti atau membuat alat penggorengan elektrik 3780 4 945 8 PA9 Penambahan daya generator 3240 4 810 9 PA11 Melakukan kepada seluruh training

karyawan 1800 3 600 10

PA10 Mengganti mesin yang sudah tidak layak

pakai 1215 4 303,75 11

4. KESIMPULAN

Kesimpulan yang didapat dari hasil manajemen risiko rantai pasok produk donat UMKM Nicesy adalah sebagai berikut :

1. Terdapat 30 kejadian risiko (risk event), yaitu 6 kejadian risiko pada proses plan, 5 kejadian risiko pada proses source, 17 kejadian risiko pada proses

make, 2 kejadian risiko pada proses deliver dan 1 kejadian risiko pada proses return serta terdapat 18 sumber risiko (risk agent) yang teridentifikasi pada keseluruhan tahapan proses kegiatan rantai pasok produk donat.

2. Aksi mitigasi yang dilakukan yaitu adanya karyawan yang bertanggung jawab untuk memeriksa bahan baku yang diterima (PA1), melakukan safety stock

bahan baku (PA3), membuat jadwal pembelian bahan baku (PA6), membuat jadwal pembelian kardus

packing (PA8), membuat peraturan minimal waktu

memesan (PA5), menetapkan kebijakan terkait permintaan (PA2), memperpanjang jam kerja karyawan (PA4), mengganti atau membuat alat penggorengan elektrik (PA7), penambahan daya generator (PA9), melakukan training kepada seluruh karyawan (PA11), dan mengganti mesin yang sudah tidak layak pakai (PA10).

REFERENCES

[1] Ulfah M,Maarif S, Sukardi, dan Rahardja S," Analisis dan Perbaikan Manajemen Risiko Rantai Pasok Gula Rafinasi Dengan Pendekatan

House of Risk,"Jurnal Teknologi Industri Pertanian IPB.,2016 26(1): Hal 87-103

[2] Pujawan IN, ER M. "Supply Chain Management". Surabaya : Penerbit Guna Widya.2010

[3] Finch P. 'Supply chain risk management supply chain management ",. An Int J.. 2004 9 (2)

[4] Tang CS dan Tomlin B. , "The power of flexibility for mitigating supply chain risk", Int J Econo,2008. 116 : 12-17

[5] Ulfah M,Murni, Sari, Ganivan dan Fitri," Analisis dan Perbaikan Manajemen Risiko Rantai Pasok Batik Karakatoa Dengan Pendekatan House of Risk," Journal Industrial Servicess., 2017. Vol. 3 No. 1b Oktober 2017Hal 156-161

[6] Kurniasari PD, "Aplikasi model House of Risk (HOR) untuk mitigasi mitigasi risiko proyek pembangunan jalan tol Gempol– Pasuruan ", .[Tesis]., 2010 Surabaya: Institut Teknologi Sepuluh Nopember. [7] Hadiguna,R,A, " Model Penilaian Risiko Berbasis Kinerja untuk

Rantai Pasok Kelapa Sawit Berkelanjutan di Indonesia",, Jurnal Teknik Industri., 2012 Vol. 14, No. 1, Juni 2012, 13-24.

[8] Irawan,H.T., Pamungkas,I., dan Alijoyo,M. "Analisis risiko rantai pasok komoditi cengkeh di Kecamatan Salang Kabupaten Simeulue", Jurnal Optimalisasi., 2019 Volume 5 Nomor 2 Oktober 2019 P. ISSN : 2477-5479 E. ISSN : 2502-0501

[9] Mely,S., Hadiguna, R.A.,Santosa., dan Nofialdi, "Manajemen Risiko Rantai Pasok Agroindustri Gula Merah Tebu di Kabupaten Agam, Provinsi Sumatera Barat", Jurnal Teknologi dan Manajemen Agroindustri. , 2019 Volume 8 Nomor 2: 133-144 (2019)