-1/39-

MODUL 1.12 Dinamika Proses

I. PendahuluanPabrik kimia merupakan susunan/rangkaian berbagai unit pengolahan yang terintegrasi satu sama lain secara sistematik dan rasional. Tujuan pengoperasian pabrik secara keseluruhan adalah mengubah (mengonversi) bahan baku menjadi produk yang lebih bernilai guna. Dalam pengoperasiannya pabrik akan selalu mengalami gangguan (disturbance) dari lingkungan eksternal. Selama beroperasi, pabrik harus terus memepertimbangkan aspek keteknikan, keekonomisan, dan kondisi sosial agar tidak terlalu signifikan terpengaruh oleh perubahan-perubahan eksternal tersebut.

Dinamika proses menunjukkan unjuk kerja proses yang profilnya selalu berubah terhadap waktu. Dinamika proses selalu terjadi selama sistem proses belum mencapai kondisi tunak. Keadaan tidak tunak terjadi karena adanya gangguan terhadap kondisi proses yang tunak.

Dalam penelitian dan praktik industri, pemahaman mengenai dinamika suatu proses kimia telah berkembang dan terbentuk karena faktor-faktor berikut:

1. Struktur proses kimiawi menjadi sangat kompleks, yang menuntut perhatian profesi keteknikan untuk mengkaji/ merancang pengendalian proses keseluruhan pabrik dari pada per satu unit operasi. Perancangan sistem instrumentasi menjadi bagian yang tidak terpisahkan dari perancangan proses kimia itu sendiri

2. Perancangan instruimentasi sistem proses yang dituntut untuk memenuhi: - tujuan dan sasaran sistem kontrol

- pemilihan cara pengukuran, manipulasi serta rangkaian yang tepat - identifikasi sistem komputerisasi dan instrumentasi yang tepat

3. Pertumbuhan komputer digital yang sangata cepat sehingga dapat merombak praktik instrumentasi proses kimia dan telah menerapkan sistem instrumentasi yang modern

Agar proses selalu stabil, karakteristik dinamika sistem proses dan sistem pemroses harus diidentifikasi. Jika dinamika peralatan dan perlengkapan operasi sudah

Modul 1.12 Dinamika Proses Halaman 2 dari 39 dipahami akan mudah dilakukan pengendalian, pencegahan kerusakan, dan pemonitoran tempat terjadi kerusakan apabila unjuk kerja perlatan berkurang dan peralatan bekerja tidak sesuai dengan spesifikasi operasinya. Monitoring, prefention, dan control dibutuhkan untuk:

1. menjaga keamanan dan keselamatan kerja

Keamanan dalam operasi suatu pabrik kimia merupakan kebutuhan primer untuk orang-orang yang bekerja di pabrik tersebut dan bagi kelangsungan perusahaan. Untuk menjaga terjaminnya keamanan tersebut, berbagai kondisi operasi pabrik seperti tekanan operasi, temperatur, konsentrasi bahan kimia, dan lain sebagainya harus dijaga tetap pada batas-batas tertentu yang diizinkan

2. memenuhi spesifikasi produk yang diinginkan

Pabrik harus menghasilkan produk dengan jumlah tertentu (sesuai kapasitas desain) dan dengan kualitas tertentu yang diinginkan. Untuk itu dibutuhkan suatu sistem pengendali untuk menjaga tingkat produksi dan kualitas produk yang diinginkan. 3. menjaga peralatan proses dapat berfungsi sesuai yang diinginkan dalam desain

Peralatan-peralatan yang digunakan dalam operasi proses produksi memiliki kendala-kendala operasional tertentu yang harus dipenuhi. Pada pompa harus dipertahankan NPSH, pada kolom distilasi harus dijaga agar tidak floding, temperatur dan tekanan pada reaktor harus dijaga agar tetap beroperasi aman dan konversi menjadi produk optimal, isi tangki tidak boleh luber ataupun kering, serta masih banyak kendala-kendala lain yang harus diperhatikan.

4. menjaga agar operasi pabrik tetap ekonomis

Operasi pabrik bertujuan menghasilkan produk dari bahan baku yang memberi keuntungan maksimum, sehingga pabrik harus dijalankan pada kondisi yang menyebabkan biaya operasi menjadi minimum dan laba yang diperoleh menjadi maksimum.

5. memenuhi persyaratan lingkungan

Operasi pabrik harus memenuhi berbagai peraturan lingkungan yang memberikan syarat-syarat tertentu bagi berbagai buangan pabrik kimia.

Percobaan ini dilakukan dengan memberi simulasi gangguan pada sistem tangki yang telah tunak. Suatu tangki yang diatur dengan valve keluaran akan mempunyai debit keluaran yang berubah-ubah, bergantung pada bukaan valve. Parameter yang menentukan debit ini adalah k dan n. Harga k dan n yang spesifik untuk tiap bukaan

Modul 1.12 Dinamika Proses Halaman 3 dari 39 valve digunakan untuk mengevaluasi profil ketinggian dalam tangki setelah suatu simulasi gangguan dilakukan. Kondisi yang harus dipenuhi adalah sistem harus tunak pada saat sebelum dan sesudah gangguan diberikan. Pada pengujian ini dilakukan 4 variasi bukaan valve.

Percabaan yang kedua adalah pengujikan karakteristik termometer. Karakteristik pengukuran termperatur pada termometer diuji dengan dan tanpa termowel. Termometer yang digunakan adalah termometer alkohol dan termometer raksa. Pada pengujian ini dilakukan 4 variasi termowel. Pengujian dinamika pengukuran temperatur dilakukan pada kondisi pengukuran dari temperatur tinggi ke temperatur rendah dan pengukuran dari temperatur rendah ke temperatur tinggi. Karakteristik proses yang diuji adalah konstanta waktu (τ) termometer dan evaluasi profil temperatur T terhadap waktu t dengan nilai konstanta τ tersebut.

II. Tujuan

Dengan melaksanakan praktikum ini praktikan diharapkan mempelajari dinamika (perilaku) proses tidak tunak (unsteady state) lewat sistem fisik sederhana.

III. Sasaran

Sasaran percobaan ini adalah:

1. Praktikan mampu mengenali dan mendefinisikan keadaan tunak dan tidak tunak untuk sistem-sistem fisik sederhana.

2. Praktikan mampu membangun model metematika untuk sistem-sistem fisik sederhana yang berada dalam keadaan tidak tunak.

3. Praktikan dapat menentukan parameter-parameter model matematika di atas dari rangkaian data percobaan, seeprti tanggapan sistem terhadap gangguan fungsi tangga.

Modul 1.12 Dinamika Proses Halaman 4 dari 39 IV. Tinjauan Pustaka

Variabel-variabel yang terlibat dalam proses operasi pabrik adalah F (laju alir), T (temperatur), P (tekanan) dan C (konsentrasi). Variabel-variabel tersebut dalat dikategorikan menjadi 2 kelompok, yaitu variabel input dan variabel output.

1. Variabel Input

Variabel input adalah variabel yang menandai efek lingkungan pada proses kimia yang dituju. Variabel ini juga diklasifikasikan dalam 2 kategori, yaitu:

1. manipulated (adjustable) variable, jika harga variabel tersebut dapat diatur dengan bebas oleh operator atau mekanisme pengendalian

2. disturbance variable, jika harga tidak dapat diatur oleh operator atau sistem pengendali, tetapi merupakan gangguan.

2. Variabel Output

Variabel oiutput adalah variabel yang menandakan efek proses kimia terhadap lingkungan yang diklasifikasikan dalam 2 kelompok:

1. measured output variables, jika variabel dapat diketahui dengan pengukuran langsung

2. unmeasured output variables, jika variabel tidak dapat diketahui dengan pengukuran langsung

Beberapa pengukuran variabel harus dilakukan agar kinerja operasi pabrik dapat dimonitor. Terdapat beberapa jenis pengukuran variabel yang dapat diterapkan untuk pengendalian proses:

1. Primary Measurement

Bila memungkinkan sebaiknya pada pengendalian proses harga variabel yang menjadi objective pengendalian harus diukur/dimonitor. Cara pengukuran variabel proses yang menjadi control objective pengendalian secara langsung disebut primary measurement.

Sebagai contoh pada sistem mixer tangki berpengaduk control objective adalah mempertahankan T dan h cairan dalam tangki pada harga T=Tsp dan h =hsp. Karena

itu, usaha pertama yang harus dilakukan adalah memasang alat pengukur untuk dapat mengamati nilai T dan h cairan dalam tangki secara langsung, yaitu dengan

Modul 1.12 Dinamika Proses Halaman 5 dari 39 denggunakan termokopel untuk pengukuran T dan differential pressure cell untuk mengukur h.

2. Secaondary measurement

Pada kasus-kasus tertentu, variabel yang merupakan control objective tidak dapat diukur secara langsung (unmeasured output). Pada kasus-kasus dengan control objective yang tidak dapat diukur langsung tersebut, harus diukur variabel lain yang tergolong measured variable dan dapat dikorelasikan melalui suatu hubungan matematika tertentu dengan unmeasured output yang ingin dikendalikan.

Sebagai contoh pada kolom distilasi yang memisahkan formaldehid dari kompoenen lain, control objective adalah menjaga agar aliaran destilat produk tetap mengandung 95% formaldehid meskipun komposisi umpan berubah-ubah. Control objective pada sistem distilasi ini berupa komposisi formaldehid dapat diukur langsung menggunakan composition analyzer. Data komposisi yang didapatkan kemudian digunakan sebagai input bagi pengendali umpan balik yang memanipulasi refluks ratio sehingga komposisi formaldehid dalam distilat dapat dipertahankan tidak kurang dari 95%. Alternatif cara pengendalian yang alain adalah mengukur komposisi formaldehid dalam laju alir masuk, kemudian menggunakan data komposisi formaldehid tersebut dilakukan pengendalian feed forward dengan memanipulasi reflux ratio. Kedua alternatif pengendalian tersebut bergantung pada penggunaan composition analyzer. Pada kasus di mana alat tersebut terlalu mahal atau tingkat keakuratan dan keterandalannya terlalu rendah untuk digunakan dalam industri, dapat dilakukan secondary measurement dengan mengukur temperatur cairan pada beberapa tray sepanjang kolom menggunakan termokopel. Dari hasil pengukuran temperatur tersebut dengan metoda neraca massa dan neraca energi serta hubungan kesetimbangan termmodinamika uap-cair dapat dikembangkan suatu hubungan matematis untuk menghitung komposisi formaldehid tersebut. Hal ini lebih ekonomis karena harga composition analyzer jauh lebih mahal daripada termokopel dan sebaliknya pengoperasian termokopel untuk mendapatkan tingkat keakuratan yang baik jauh lebih mudah daripada penggunaan composition analyzer. 3. Pengukuran external disturbance

Pengukuran disturbance sebelum variabel tersebut masuk ke dalam proses dapat sangat menguntungkan, karena hasil pengukuran tersebut dapat memberikan informasi mengenai kelakuan proses yang akan terjadi. Informasi tersebut dapat

Modul 1.12 Dinamika Proses Halaman 6 dari 39 digunakan untuk menentukan aksi pengendalian yang harus diambil apabila menggunakan sistem pengendalian feed forward.

Sistem pengendali (controller) adalah elemen aktif dalam sistem pengendalian yang menerima informasi dari pengukuran dan membuat tindakan yang sesuai untuk mengatur harga manipulated variables. Pengaturan manipulated variables sangat bergantung pada control law yang diterapkan secara otomatis pada controller.

Beberapa control law yang umum diterapkan pada sistem pengendalian:

1. Penggunaan proportional controller (controller) dimana nilai output dari P-controller akan sebanding terhadap error.

s c. (t) c K

(t)

c' = ∈ + (1)

2. Penggunaan proportional-integral controller (PI-controller) dimana nilai output dari PI-controller akan sebanding terhadap error + suatu faktor dikali nilai integrasi error sebagai fungsi waktu

s t o I c c

τ

.

(t).dt

c

K

(t)

.

K

(t)

c'

=

∈

+

∫

∈

+

(2)3. Penggunaan proportional-integral-derivative controller dimana nilai output dari PID-controller akan ditentukan oleh konstanta yang menghubungkan kesebandingan error terhadap output + suatu faktor dikali nilai integrasi error sebagai fungsi waktu + suatu faktor dikalu nilai defernsial (gradien) error sebagai fungsi waktu.

s t o D c I c c

c

dt

.

.τ

K

(t).dt

.

τ

K

(t)

.

K

(t)

c'

=

∈

+

∫

∈

+

∈

+

(3)Dalam aspek pengendalian seluruh pabrik tidak hanya melibatkan satu unit proses, seperti CSTR, tangki berpengaduk, kolom distilasi. Pada kenyataannya proses produksi terdiri dari banyak unit yang saling berhubungan dengan adanya aliran bahan (meterial) dan energi dari satu unit ke unit lainnya. Pada proses kimia tersebut akan timbul hal-hal karakteristik yang tidak terjadi pada pengopersian satu unit proses saja. Kemajuan teknologi komputer yang sangat pesat dengan harga yang semakin terjangkau

Modul 1.12 Dinamika Proses Halaman 7 dari 39 membuat perangkat ini banyak digunakan untuk pengendalian dalam proses-proses kimia.

Pada setiap konfigurasi sitem pengendali dapat dibedakan masing-masing elemen perangkat keras sebagai berikut:

1. Proses kimia

Proses kimia mewakili peralatan proses yang digunakan dan proses-proses/operasi baik secara kimia maupun fisika yang terjadi di dalam peralatan tersebut.

2. Instrumen Pengukur atau Sensor

Peralatan pengukur/sensor digunakan untuk: a. mengukur disturbance

b. mengukur controlled output variables c. mengukur secondary ouput variables

Peralatan pengukur/sensor adalah sumber informasi yang mengidentifikasi hal-hal yang sedang terjadi pada proses. Salah satu syarat penting dalam pemilihan sensor adalah hasil pengukuran sensor harus dapat ditransmisikan dengan mudah. Contoh instrumen pengendalian yang dipakai pada pabrik formaldehid dan hidrogen peroksida ini adalah termokopel, venturi meter, composition analyzer.

3. Transducers

Beberapa hasil pengukuran tidak dapat digunakan untik tujuan pengendalian sebelum dikonversikan menjadi besaran fisik yang dapat dengan mudah ditransmisikan seperti tegangan listrik. Transducer merupakan alat yang digunakan untuk mengonversi hasil pengukuran menjadi besaran yang ditransmisikan.

4. Jalur transmisi dan amplifier

Jalur transmisi merupakan media untuk membawa sinyal hasil pengukuran dari alat ukur ke controller. Pada banyak kasus sinyal yang dihasilkan alat ukur terlalu lemah untuk ditransmisikan sehingga sinyal tersebut harus diperkuat terlebih dahulu dengan amplifier.

5. Elemen Pengendali

Elemen pengendali adalah perangkat keras yang memiliki intelegensi. Perangkat ini menerima informasi dari alat ukur dan memutuskan tindakan yang harus dilakukan. 6. Elemen Pengendali Akhir

Elemen pengendali akhir merupakan perangkat keras yang melaksanakan tindakan yang diperintahkan controller. Elemen pengendali akhir yang diaplikasikan pada

Modul 1.12 Dinamika Proses Halaman 8 dari 39 perancangan pabrik ini adalah control valve yang membuka dan menutup sampai derajat tertentu sesuai keputusan controller.

7. Elemen pencatat

Elemen pencatat merupakan bagian dari sistem pengendali yang mencatat semua variabel sehingga kelakukan proses yang sedang berlangsung dapat didemonstrasikan secara visual.

IV.2 Pemodelan Kelakuan Dinamik dan Satitik Proses Kimiawi

Representasi matematis gejala (fenomena) fisika dan kimiawi yang terjadi dalam proses kimia membentuk model dari sistem. Kegiatan yang mengarah pada pembentukan model disebut modelling (pemodelan). Untuk menginvestigasi bagaimana kelakuan proses kimia (output) berubah dengan waktu karena pengaruh perubahan external disturbance, manipulated variables, dan desain pengendali (controller) yang digunakan, dapat ditempuh 2 pendekatan:

1. Pendekatan eksperimental (Experimental approach)

Pada pendekatan eksperimental, peralatan-peralatan proses kimia yang dipelajari tersedia secara fisik. Pada pendekatan ini, berbagai input dari peralatan-peralatan tersebut (disturbances dan manipulated variables) dapat diubah-ubah dengan mudah, dan perubahan output yang terjadi terhadap waktu dapat diamati. Pendekatan eksperimental menita banyak waktu, tenaga, dan biaya.

2. Pendekatan teoretis

Pendekatam teoretis memungkinkan dilakukannya kajian terhadap kelakuan dinamik/ statik proses sebelum peralatan proses dibangun. Pada keadaan ini, perancangan sistem pengendali tidak bisa didasarkan pada prosedur eksperimen, sehingga untuk mempelajari kelakuan proses diperlukan representasi proses kimia yang akan dipelajari dalam bentuk lain (melalui pendekatan-pendekatan teoretis)

Seperti dikemukakan di atas, pengetahuan mengenai kelakuan proses sangat dibutuhkan pada perancangan alat instrumentasi, padahal peralatan proses yang akan dikendalikan seringkali belum ada/ tersedia, sehingga kelakuan proses tidak dapat dipelajari melalui eksperimen. Pada sisi lain, meskipun perlatan proses yang dibutuhkan telah tersedia, prosedur eksperimen yang diperlukan biasanya sangat mahal. Solusi terhadap masalah adalah dengan merepresentasikan proses kimia tersebut dalam bentuk

Modul 1.12 Dinamika Proses Halaman 9 dari 39 model matematika yang sesuai untuk menggambarkan kelakuan proses. Biasanya hubungan matematika yang harus diketahui adalah:

output = f1(disturbance)

output = f2 (manipulated variable)

Agar nilai output tetap sebesar nilai yang telah diset sebelumnya, manipulated variable harus memiliki besar tertentu yang mengakibatkan:

f1(disturbance) + f2 (manipulated variable) = 0.

Untuk menetapkan karakteristik dan kelakuan sistem pemroses diperlukan: 1. himpunan fundamental dependant quantity, yang nilainya akan menjelaskan

keadaan sistem. Besaran ini terdiri dari massa, energi, dan momentum.

2. Himpunan persamaan dari fundamental variables yang akan menjelaskan bagaimana keadaan sistem berubah dengan waktu.

Fundamental dependent variables sering kali tidak dapat diukur secara langsung. Pada kondisi ini perlu dipilih variabel-variabel lain yang dapat diukur dengan baik, yang jika digabungkan dapat menghasilkan nilai fundamental variable yang dibutuhkan. Fundamental variable massa, energi, momentum, dapat ditetapkan dari densitas, konsentrasi, temperatur, tekanan, dan laju alir. Variabel-variabel yang memberikan karakteristik pada suatu proses ini disebut state variables dan nilainya mendefinisikan keadaan (state) dari sistem pemroses.

Persamaan-persamaan yang menghubungkan state variables dengan berbagai independent variables disebut persamaan keadaan (state equations) yang dapat diturunkan menggunkan penerapan prinsip kekekalan (conservation principle) terhadap fundamental quantities.

Prinsip kekekalan besaran S adalah sebagai berikut:

momentum S total energi S kompnen massa S total massa S dimana waktu rentang sistem di dikonsumsi S jumlah waktu rentang sistem di i diregeners S jumlah waktu rentang sistem keluar S aliran waktu rentang sistem masuk S aliran waktu rentang sistem dalam S akumlasi = = = = − + − =

Dengan perjanjian, besaran dianggap (+) bila memasuki sistem dan diangap (–) bila keluar dari sistem. Penerapan prinsip kekekalan seeprti persamaan di atas akan menghasilkan persamaan-persamaan diferensial dengan besaran fundamental sebagai

Modul 1.12 Dinamika Proses Halaman 10 dari 39 dependent variables dan waktu sebagai independent variable. Penyelesaian persamaan-persamaan diferensial tersebut akan menentukan kelakuan dinamik proses pada keadaan tunak (steady state). Pada keadaan ini, laju akumulasi fundamental quantity S terhadap waktu sama dengan 0, sehingga akan dihasilkan himpunan persamaan-persamaan aljabar.

Selain penggunaan persamaan-persamaan dari hukum kekekalan, juga dibutuhkan hubungan matematik lain utnuk melengkapi model matematik tersebut, seperti:

1. laju perpindahan massa, energi, momentum 2. laju reaksi

3. kesetimbangan kimia

IV.2 Dead Time

Dalam pemodelan sederhana, efek perubahan pada input variables dianggap dapat terdeteksi secara langsung pada output variables. Pada kenyataannya, bila terjadi perubahan pada input variables dari sistem, terdapat tenggang/ interval waktu sebelum efek perubahan tersebut dapat teramati pada output variable dari sistem. rentang waktu tersebut dihitung sebagai:

Deat time = transportation lag = pure delay = distance-velocity lag.

Hal ini dapat diamati pada pengukuran temperatur. Misalkan pada suatu pipa mengalir fluida incompresible yang tidak bereaksi. Jika pipa tersebut terisolasi secara termal dengan sempurna dan panas yang terjadi akibat gesekan fluida yang mengalir dapat diabaikan, maka pada keadaan tunak (steady state) temperaur keluar Tout akan

sama dengan temperatur masuk Tin. Jika mulai t=0 temperatur masuk berubah dengan

pola seperti pada Gambar 1 maka temperatur keluar akan tetap bernilasi sama dengan temperatur pada saat steady state, Tout sampai perubahan yang terjadi mencapai ujung keluar pipa. Pola perubahan temperatur masuk dan keluar ini dapat dilihat pada Gambar 1. Setelah perubahan temperatur masuk mencapai ujung pipa keluar, pola perubahan temperatur identik dengan pola perubahan temperatur masuk, dengan tenggang waktu keterlembatan atau dead time sebesar td detik. Lamanya dead time td, tersebut dihitung dengan: etrik alir volum laju pipa volume = d t (4)

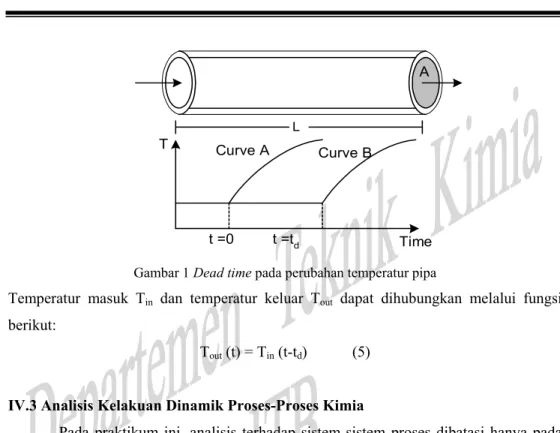

Modul 1.12 Dinamika Proses Halaman 11 dari 39 L T Time Curve A Curve B t =0 t =td A

Gambar 1 Dead time pada perubahan temperatur pipa

Temperatur masuk Tin dan temperatur keluar Tout dapat dihubungkan melalui fungsi

berikut:

Tout (t) = Tin (t-td) (5)

IV.3 Analisis Kelakuan Dinamik Proses-Proses Kimia

Pada praktikum ini, analisis terhadap sistem-sistem proses dibatasi hanya pada sistem dinamik yang linier. Meskipun kebanyakan sistem proses kimia sebenarnya dimodelkan oleh persamaan-persamaan non linier, pengetahuan mengenai teknik-teknik penyelesaian persamaan linier sangat berharga dan penting karena:

• tidak ada teori metematik yang umum untuk menyelesaikan persamaan-persamaan diferensial non-linier secara analitis, sehingga untuk sistem-sistem non-linier tidak terdapat perangkat analitis yang komprehensif

• suatu sistem non-linear dapat didekati dengan baik oleh suatu sistem linier pada beberapa kondisi operasi

• pada teori pengendalian linier telah dicapai perkembangan yang cukup berarti/ signifikan sehingga dimungkinkan sintesis dan perancangan sistem pengendali yang efektif, bahkan juga untuk sistem-sistem yang non linier.

Kelakuan dinamik suatu sistem hanya didapatkan bila persamaan-persamaan keadaan untuk memodelkan proses tersebut diintegralkan. Namun demikian, kebanyakan sistem pemroses yang perlu diamati hanya dapat dimodelkan dalam bentuk persamaan diferensial non-linier. Permasalahannya adalah penyelesaian persamaan diferensial secara analitik hanya dimungkinkan untuk persaman diferensial yang linier. Hal-hal yang dapat dilakukan untuk mengatasi kesulitan dalam analisis kelakukan dinamik sistem non linear adalah:

Modul 1.12 Dinamika Proses Halaman 12 dari 39 • melakukan simulasi sistem non-linear pada komputer analog atau digital,

dan menghitung penyelesaiannya secara numerik,

• mentransformasikan sistem non-linear menjadi suatu sistem yang linear melalui transformasi variabel-variabel sistem non linear tersebut,

• mengembangkan suatu model linier yang kelakuan dinamiknya mendekati sistem linier pada daerah kondisi operasi tertentu yang ditetapkan.

Penyelesaian PD non linear secara numerik diselesaikan dengan bantuan komputer. Simulasi komputer sekarang telah digunakan secara luas untuk menganalisis kelakuan dinamik proses-proses kimia untuk membantu perancangan perangkat pengendali dan mempelajari efektivitas suatu sistem pengendali. Simulasi proses kimia menggunakan komputer digital mencakup penyelesaian kumpulan persamaan diferensial dan aljabar yang digunakan untuk menggambarkan kelakuan proses. Beberapa kategori metoda numerik yang dapat digunakan untuk menyelesaikan persamaan diferensial dan aljabar non-linier adalah:

1. Metoda numerik untuk penyelesaian persamaan-persamaan aljabar

Pada keadaan tunak, persamaan keadaan sistem akan berwujud persamaan aljabar yang sederhana, karena laju akumulasi akan sama dengan nol. Dengan demikian, kelakuan proses pada keadaan tunak dapat ditentukan dengan menyelesaikan kumpulan persamaan aljabar yang memodelkan keadaan proses. Seluruh metoda numerik untuk menyelesaikan persamaan aljabar menerapkan cara trial and error secara iteratif. Metoda iterasi yang tepat akan menyebabkan persamaan-persamaan iterasi tersebut bergerak secara konvergen menuju solusi yang diinginkan. Beberapa metoda iterasi persamaan aljabar yang sering digunakan adalah: metoda setengah interval, metoda substitusi berturut, dan metoda Newton Raphson.

2. Pengintegrasian numerik persamaan-persamaan deferensial

Cara yang digunakan untuk pengintegrasian secara numerik adalah dengan mendekati persamaan deferensial yang sinambung dengan persamaan-persamaan berbeda hingga yang diskret. Metoda pengintegralan secara numerik yang digunakan adalah metoda eksplisit dan implisit. Kunci pemilihan suatu teknik integrasi yang tepat adalah kestabilan prosedur dan

Modul 1.12 Dinamika Proses Halaman 13 dari 39 kecepatan mencapai penyelesaian. Metoda integrasi yang populer adalah metoda Runge-Kutta Orde 4.

IV.4 Kelakuan Dinamik Sistem Orde Pertama

Sistem orde pertama adalah suatu sistem yang outputnya y(t) dapat dimodelkan oleh suatu persamaan diferensial orde pertama. Dengan demikian bentuk umum sistem orde pertama untuk sistem linier atau hasil linearisasi adalah sebagai berikut:

) ( . . 0 1 a y b f t dt dy a + = (6)

dengan f(t) adalah input dari sistem (forcing function). Jika a0 tidak 0, persamaan tersebut dapat ditulis menjadi:

.f(t) a b y dt dy . a a 0 0 1 + = (7)

Jika dilakukan pendefinisian = =Kp

0 p 0 1 a b dan a a

τ

, akan dihasilkan persamaan:

.f(t) K y dt dy . p + = p

τ

(8)dengan τp = konstanta waktu (time constant) proses

Kp = steady state gain/ static gain/ gain proses

Jika y(t) dan f(t) terdapat dalam bentuk variabel penyimpangan di sekitar kondisi tunak, dan syarat awal untuk sistem tersebut adalah: y(0)=0 dan f(0)=0, maka penurunan fungsi transfer sistem orde pertama tersebut:

s s p dt y' K .f'(t)dengan y' y-y dan f'(t) f(t)-f(t) dy' . + = p = =

τ

(9) ) ( f. K (s) y (s) y .s. p p + = sτ

(10) sehingga(

τ

p.s+1)

y(s)=Kpf.(s) (11)dan fungsi transfer orde pertama dapat dinyatakan sebagai:

(

.s 1)

K f(s) (s) y G(s) p p + = =τ

(12)Sistem dengan fungsi transfer seperti pada persamaan tersebut dikenal sebagai sitem lag orde pertama (first order lag), lag linier, atau lag transfer eksponensial.

Modul 1.12 Dinamika Proses Halaman 14 dari 39 Untuk kasus dengan a0=0, maka:

f(t) ' K f(t) a b dt dy dan b.f(t) dt dy . a p 1 1 = = =

dan memiliki fungsi transfer :

s ' K f(s) (s) y G(s)= = p .

Sistem dengan fungsi linier tersebut adalah sistem kapasitif murni (purely capasitive) atau integrator murni.

Proses orde pertama dapat dikenali dari:

1. kemampuannya menyimpan (menampung) massa, energi, atau momentum 2. terdapatnya tahanan yang terkait dengan aliran massa, energi, dan momentum

dalam mencapai kapasitas tampung tersebut.

Dengan demikian, response dinamik tangki-tangki yang memiliki kemampuan untuk menyimpan cairan atau gas dapat dimodelkan sebagai sistem orde pertama. Pada tangki-tangki ini, tahanan yang terkait adalah pompa, valve, penghalang, dan pipa-pipa yang terdapat pada aliran cairan/gas masuk atau keluar tangki. Respons temperatur sistem gas, cairan, dan padatan yang dapat menyimpan energi juga dapat dimodelkan sebagai sistem orde pertama. Untuk sistem-sistem ini, tahanan yang terkait adalah perpindahan panas melalui dinding, cairan, atau gas. Dengan kata lain, suatu proses yang memliki kemampuan untuk menyimpan massa dan energi dan kemudian bertindak sebagai buffer antara aliran masuk dan keluarnya, dapat dimodelkan sebagai sistem orde pertama. Lag orde pertama dengan kemampuan menyimpan massa dan energi merupakan jenis komponen dinamik yang paling umum dijumpai dalam suatu pabrik kimia.

Respons Dinamik dari Suatu Sistem Lag Orde Pertama

Fungsi transfer untuk sistem lag orde pertama adalah

(

)

1 .s K f(s) (s) y G(s) p p + = =

τ

Jika f(t) berubah sesuai fungsi step satuan dengan f(s)= 1/s, maka:

(

)

. 1 . K K 1 .s K (s) y p p p p p p + − = + = s s sτ

τ

τ

(13)Hasil inversi dari persamaan di atas adalah: y(t) = Kp [1-exp(-t/τp)] (14)

Modul 1.12 Dinamika Proses Halaman 15 dari 39 Jika perubahan input f(t) adalah sebesar A, respon yang dihasilkan adalah sebagai berikut: y(t) = A.Kp [1-exp(-t/τp)] (16)

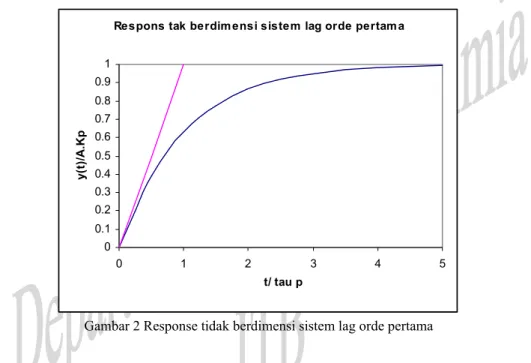

Gambar berikut menunjukkan respon perubahan y(t) terhadap waktu dalam bentuk koordinat tidak berdimensi:

Respons tak berdimensi sistem lag orde pertama

0 0.1 0.2 0.3 0.4 0.5 0.6 0.7 0.8 0.9 1 0 1 2 3 4 5 t/ tau p y(t)/ A .K p

Gambar 2 Response tidak berdimensi sistem lag orde pertama

Hasil pengaluran dalam koordinat tidak berdimensi tersebut dapat digunakan untuk menjelaskan respons sistem orde pertama manapun yang tidak ditentukan oleh A, Kp,

dan τp sistem. Sifat-sifat respons tersebut adalah:

1. Proses dengan lag orde pertama adalah proses yang self regulating. Tidak seperti sistem kapasitif murni, sistem lag orde pertama ini akan mencapai keadaan tunak yang baru

2. Slope dari respons pada t=0 sama dengan 1

Dengan demikian, jika laju awal perubahan y(t) dipertahankan tetap, respons akan mencapai nilai akhirnya dalam waktu satu konstanta waktu.Kesimpulan yang dapat ditarik dari penjelasan tersebut adalah:

makin kecil nilai konstanta waktu τp, makin curam respon awal sistem atau konstanta waktu proses τp, merupakan ukuran waktu yang dibutuhkan untuk proses dapat menyesuaikan diri terhadap perubahan pada input

3. Nilai respons y(t) mencapai 63.2% dari nilai akhirnya pada saat t = τp. Untuk

Modul 1.12 Dinamika Proses Halaman 16 dari 39

t τp 2τp 3τp 4τp

y(t) sebagai fungsi harga akhir (%) 63.2 86.5 95 98

4. Nilai akhir respons (nilai pada keadaan tunak baru) sama dengan Kp untuk perubahan step satuan pada input, atau AKp untuk perubahan step sebesar A.

Karakteristik ini menjelaskan nama gain tunak atau gain statik untuk parameter Kp, karena untuk setiap perubahan step pada input, perubahan yang dihasilkan oleh output pada keadaan tunak adalah: ∆(output) = Kp. ∆(input). Hal ini juga

menjelaskan seberapa besar nilai input harus diubah untuk mendapatkan output yang diinginkan pada proses dengan besar gain tertentu Kp. Dengan demikian, untuk mendapatkan besar perubahan output yang sama dibutuhkan: perubahan kecil pada input bila Kp besar (sistem sangat sensitif), dan perubahan besar pada input bila Kp kecil.

IV.5 Kelakuan Dinamik Sistem Orde Kedua

Sistem-sistem dengan kelakuan dinamik orde kedua adalah sistem yang output-nya y(t) dapat dijelaskan sebagai hasil penyelesaian suatu persamaan diferensial orde kedua. Sistem orde kedua linier dapat dijelaskan dengan persamaan berikut:

b.f(t) y a dt dy . a dt y d . a 2 1 0 2 2 + + = (17)

Jika a0 tidak 0, maka persamaan tersebut akan menjadi:

.f(t) y dt dy . . . 2 dt y d . 2 2 2 p K = + +

ξ

τ

τ

(18) dengan 0 p 0 1 0 2 2 a b K dan a a 2ξξ dan a a τ = = = dimana:τ = perioda alamiah/ natural period dari isolasi sistem ξ = faktor peredaman/ damping factor

Kp = gain tunak atau statik sistem

Transformasi Laplace dari persamaan orde 2 menghasilkan fungsi transfer baku sebagai

berikut:

(

)

1 . . . 2 .s K f(s) (s) y G(s) 2 2 p + + = = sτ

ξ

τ

(19)Modul 1.12 Dinamika Proses Halaman 17 dari 39 Sistem-sistem dengan kelakuan dinamik orde kedua atau lebih tinggi dapat diakibatkan oleh berbagai situasi fisik yang dapat diklasifikasikan dalam 3 kategori berikut:

1. Proses multikapasitas (Multicapacity Process), yaitu proses yang terdiri dari deretan dua atau lebih kapasitor yang harus dilalui aliran massa atau energi. 2. Sistem orde kedua yang inheren, seperti komponen padatan mekanis atau cairan

dari suatu proses yang memiliki inersia dan mengalami percepatan.

3. Suatu sistem pemroses dan pengendaliannya juga dapat mengakibatkan terjadinya sistem orde kedua atau orde yang lebih tinggi. Pada kasus-kasus seperti ini, pengendali yang dipasang pada suatu unit pemroses mengakibatkan dinamika tambahan, yang jika digabungkan dengan dinamika unit pemroses menghasilkan kelakuan dinamik orde kedua atau lebih tinggi.

Kebanyakan sistem orde 2 atau lebih yang dijumpai dalam suatu pabrik kimia adalah proses multikapasitas atau merupakan akibat dari penambahan sistem pengendali pada proses. Sistem-sistem dengan kelakuan dinamik orde 2 atau lebih tinggi yang inheren sangat jarang dijumpai pada proses kimia.

Untuk suatu perubahan step satuan pada input f(t) akan didapatkan persamaan:

(

.s 2. . .s 1)

.s K (s) y 2 2 p + + =τ

ξ

τ

(20)Kedua pole dari persamaan fungsi transfer orde 2 merupakan akar dari polinomial karakteristik untuk sistem orde 2 berikut:

τ 1 ξ t ξ p 2 1 − + − = dan τ 1 ξ t ξ p 2 1 − − − =

Dengan demikian perubahan output sistem orde 2 dengan imput step satuan adalah:

) ).( .( / K (s) y 2 1 2 p p s p s s − − =

τ

(21)Dengan bentuk respon y(t) akan bergantung pada lokasi pole-pole p1 dan p2 pada bidang

kompleks. Berdasarkan letak pole-pole tersebut pada bidang kompleks, sistem orde kedua dapat dibagai ke dalam 3 kasus berikut:

- Kasus A: Bila ξ>1, dihasilkan 2 poles berbeda dan nyata - Kasus B: Bila ξ=1, dihasilkan 2 poles yang sama

Modul 1.12 Dinamika Proses Halaman 18 dari 39 Kasus A: Overdumped Response

Pada kasus ini, inversi persamaan transfer orde 2 secara ekspansi fraksi parsial akan menghasilkan persamaan:

− − + − − − = τ t 1 ξ sinh 1 ξ ξ τ t 1 ξ2 cosh . τ ξt exp 1 Kp y(t) 2 2 (22)

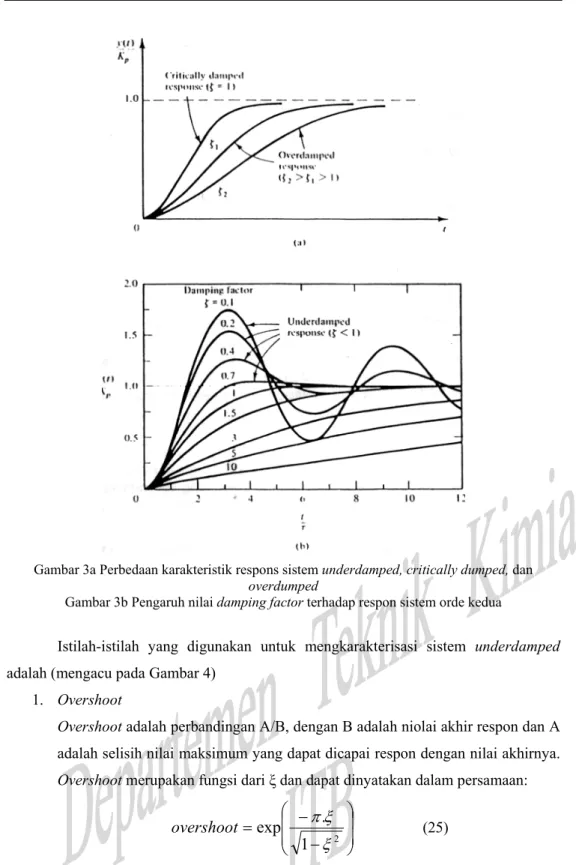

Respons yang diakibatkan oleh sistem ini untuk berbagai nilai ξ, ξ>1 ditunjukkan pada Gambar 3a. Respons seperti ini disebut sebagai respon overdamped dan sedikit mimiliki kemiripan dengan respon sistem orde pertama terhadap perubahan step pada inputnya. Namun, bila dibandingkan dengan sistem orde pertama terlihat bahwa awal respon sistem overdumped lebih terlembat bereaksi, dan responsnya kemudian juga agak sluggish (lambat). Repons ini akan menjadi lebih lambat untuk nilai ξ besar. Artinya, semakin besar ξ, sistem akan lebih teredam. Dengan bertambahnya waktu, respons mendekati nilai ultimate/ nilai akhirnya secara asimtotik. Seperti pada sistem orde pertama, gain untuk orde kedua ini dapat dinyatakan sebagai:

tunak) (input tunak) (output Kp ∆ ∆ =

Respons overdumped merupakan respons dari proses-proses multikapasitas yang diakibatkan kombinasi sistem-sistem orde pertama dalam susunan seri.

Kasus B: Critically Dumped Response, jika ξ=1

Pada kasus ini, inversi terhadap persamaan fungsi transfer orde 2 adalah:

− + = τ t .exp τ t 1 -1 Kp. y(t) (23)

Kelakuan respons ini juga ditunjukkan pada Gambar 3a.

Kasus C: Underdamp Response

Pada kasus ini, inversi terhadap persamaan fungsi transfer orde 2 akan menghasilkan bentuk persamaan berikut:

(

)

+ − − = e− sin ωt φ ξ 1 1 1 K y(t) τ ξt 2 p (24)Modul 1.12 Dinamika Proses Halaman 19 dari 39 dengan τ ξ 1− 2 =

ω

dan − = −ξ

φ

tan 1 1 ξ2Respons underdamped untuk berbagai nilai faktor damping ξ ditunjukkan pada Gambar 3b. Dari gambar tersebut dapat dijelaskan bahwa:

1. Pada awal proses, respons sistem underdamped lebih cepat dari critically damped ataupun overdamped, yang dikarakterisasi sebagai sluggish.

2. Meskipun pada awal proses respons sistem underdamped bereaksi lebih cepat, dan mencapai nilai akhirnya dengan cepat juga, respon underdamped tidak berhanti pada nilai akhir tersebut, melainkan terus berosilasi dengan amplitudo yang terus mengecil. Kelakuan berosilasi inilah yang membuat respon underdamped berbeda dengan respon-respon yang telah dibahas sebelumnya. 3. osilasi respon underdamped akan makin terasa jika nilai faktor damping ξ makin

kecil.

Hampir seluruh respon underdamped pada suatyu pabrik kimia disebabkan oleh interaksi antara sistem pengendali dengan unit proses yang dikendalikannya, sehingga respon underdamped merupakan jenis respon yang akan sangat sering dijumpai, dan karakteristknya perlu dipelajari secara detail.

Modul 1.12 Dinamika Proses Halaman 20 dari 39 Gambar 3a Perbedaan karakteristik respons sistem underdamped, critically dumped, dan

overdumped

Gambar 3b Pengaruh nilai damping factor terhadap respon sistem orde kedua

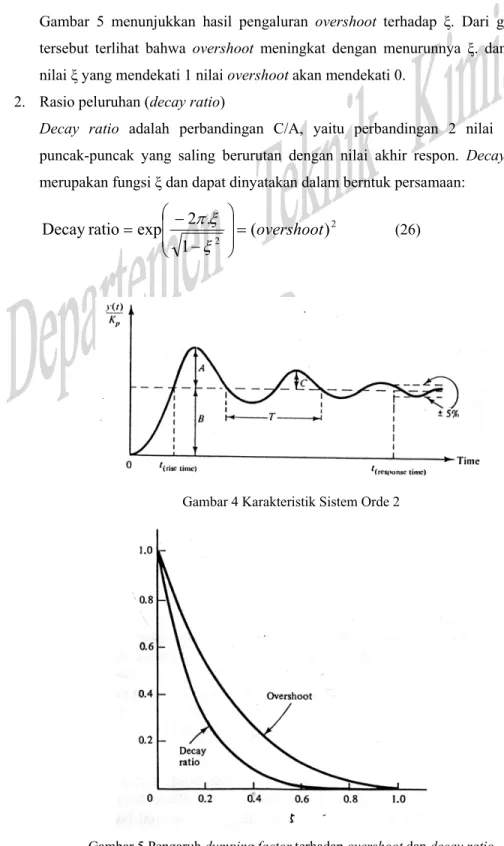

Istilah-istilah yang digunakan untuk mengkarakterisasi sistem underdamped adalah (mengacu pada Gambar 4)

1. Overshoot

Overshoot adalah perbandingan A/B, dengan B adalah niolai akhir respon dan A adalah selisih nilai maksimum yang dapat dicapai respon dengan nilai akhirnya. Overshoot merupakan fungsi dari ξ dan dapat dinyatakan dalam persamaan:

− − = 2 1 . exp

ξ

ξ

π

overshoot (25)Modul 1.12 Dinamika Proses Halaman 21 dari 39 Gambar 5 menunjukkan hasil pengaluran overshoot terhadap ξ. Dari gambar tersebut terlihat bahwa overshoot meningkat dengan menurunnya ξ. dan pada nilai ξ yang mendekati 1 nilai overshoot akan mendekati 0.

2. Rasio peluruhan (decay ratio)

Decay ratio adalah perbandingan C/A, yaitu perbandingan 2 nilai selisih puncak-puncak yang saling berurutan dengan nilai akhir respon. Decay ratio merupakan fungsi ξ dan dapat dinyatakan dalam berntuk persamaan:

2 2 ( ) 1 . 2 exp ratio Decay = overshoot − − =

ξ

ξ

π

(26)Gambar 4 Karakteristik Sistem Orde 2

Modul 1.12 Dinamika Proses Halaman 22 dari 39 3. Perioda Osilasi

Frekuensi radian isolasi dari suatu respon underdamped dapat dinyatakan dalam persamaan: τ ξ 1 ω frequency Radian 2 − = = (27)

sedang periode osilasi T dapat diturunkan menggunakan hubungan ω=2πf dan f=1/T, dengan f frekuensi siklus.

2 ξ 1 πτ 2 T − = (28)

4. Perioda Osilasi Alamiah

Sistem orde 2 dengan nilai ξ=0 merupakan sistem yang bebas peredaman. Fungsi transfer dari sistem ini adalah:

+ − = + = τ 1 j s τ 1 j s /τ K 1 s τ K G(s) 2 p 2 2 p (29)

Sistem ini memiliki dua pole imajiner murni dan sesuai analisis akan berosilasi terus menerus dengan amplitudo konstan dan dengan frekuensi alamiah ωn=1/τ.

Perioda siklus Tn dari respon tersebut adalah Tn=2π τ.

5. Waktu Respon

Respon suatu sistem underdamped setelah berosilasi akan mencapai nilai akhirnya pada waktu tak berhingga. Untuk kepraktisan telah disepakati bahwa respon underdamped dapat dianggap telah mencapai nilai akhirnya jika nilai respon telah mencapai sekitar 5% dari nilai akhir tersebut dan terus berosilasi dalam rentang tersebut. Waktu yang diperlukan oleh sistem underdamped untuk mencapai keadaan tersebut disebut response time.

6. Rise Time

Istilah rise time digunakan untuk menyatakan kecepatan suatu sistem underdamped berespon. Rise time didefinisikan sebagai waktu yang dibutuhkan untuk respon pertama kali mencapai nilai akhirnya. Pada nilai damping factor makin kecil, rise time juga akan semakin kecil (respon makin cepat), tetapi overshoot makin besar.

Modul 1.12 Dinamika Proses Halaman 23 dari 39 IV.6 Pengujian Dinamika Proses Pengaliran Fluida dan Pengukuran Temperatur

Seperti telah disebutkan sebelumnya, dinamika proses adalah variasi unjuk kerja suatu proses dinamik dari waktu ke waktu sebagai respon terhadap gangguan-gangguan dan perubahan-perubahan terhadap proses tersebut. Dinamika proses menunjukkan adanya kondisi tidak unak dalam setiap proses/ sistem teknik kimia setelah diberi gangguan untuk mencapai keadaan tunak baru. Ketidaktunakan ini diakibatkan adanya gangguan pada sistem yang telah tunak. Pada praktikum ini, dinamika proses diamati pada percobaan profil ketingian air dalam tangki terhadap waktu serta perubahan temperatur terhadap waktu pada sebuah termometer.

V.6.1 Proses Dinamis pada Tangki

Kedinamisan tangki air diuji coba dengan pengosongan tangki dan pemberian gangguan pada tangki berisi air yang tenang dengan ketinggian tunak.

Luas penampang tangki dikalibrasi dengan mengalurkan grafik volume terhadap penurunan ketinggian air dalam tangki (h). Volume tangki dihitung dengan persamaan:

V = D h 4 . 2

π

(30) dimana 4 .D2π

adalah luas penampan tangki. Dengan demikian A adalah gradien dari

grafik V-h. Jika diketahui luas penampang, maka laju alir volumetrik dari valve yang digunakan (dengan bukaan tertentu) dapat diketahui.

Pada percobaan ini digunakan 3 valve. Dua valve untuk mengalirkan air dari reserviar, dan satu valve lain sebagai saluran keluaran tangki. Masing-masing valve mempunyai karakteristik dan laju alir berbeda-beda. Pengukuran laju alir volumetrik dilakukan dengan mengukur volume keluaran tiap selang waktu tertentu. Debit air biasa dihitung dengan mencari gradien grafik Volume terhadap waktu. Persamaan yang digunakan adalah:

t V

Q=∆ ∆ (31)

Debit air pada masing-masing valve bergantung pada variasi bukaan valve. Makin besar bukaan valve, makin besar pula debit airnya. Perhitungan debit air ini dilakukan untuk memperkirakan bukaan valve yang sesuai dengan yang dibutuhkan saat percobaan simulasi gangguan.

Modul 1.12 Dinamika Proses Halaman 24 dari 39 Proses pengosongan tangki dimaksudkan untuk menentukan parameter laju volumeterik keluaran (k dan n). Laju volumetrik keluaran tangki merupakan fungsi dari ketinggian air dalam tangki.

Dasar percobaan ini adalah persamaan Bernoulli:

2 2 2 2 1 2 1 1 . . 2 1 . . 2 1 h g v P P h g v P P + + = + + (32)

Mulut tangki dan saluran keluaran terbuka pada tekanan atmosfer sehingga

P P P

P1 = 2 .

Persamaan tersebut menjadi:

[

]

[

1 2]

2 1 2 2 . . 2 1 h h g v v − = − (33)Selanjutnya digunkan asumsi v12 dapat diabaikan terhadap v22 karena dianggap luas

penampang tangki jauh lebih besar daripada saluran keluaran sehingga

[ ]

[

1 2]

2 2 . . 2 1 v =g h −h. Persamaan tersebut disederhanakan:

[

1 2]

2 2.g.h h v = − (34) 2 1 2 2.g. h v = ∆ (35)v2 adalah laju linear, sedangkan debit adalah 12 2 . 2. .

.v A g h

A = ∆ . Dari persamaan ini diketahui bahwa debit adalah fungsi h,

Q = k. hn (36)

pada kondisi ideal n=0,5.

Pada proses pengosongan tangki ini, neraca massa dalam tangki adalah: akumulasi air = massa air masuk – massa air keluar

Pada proses pengosongan tangki massa air masuk = 0, sehingga: akumulasi air = - massa air keluar

out Q dt dV =− (37) n h k dt dh A. =− . (38) n h A k dt dh . − = (39)

Modul 1.12 Dinamika Proses Halaman 25 dari 39 Dari persamaan tersebut disimpulkan bahwa laju perubahan ketinggian air dalam tangki bergantung pada ketinggian tangki setiap saat. Konstanta k dan n merupakan parameter yang menunjukkan keidelan tangki.

Data yang diperoleh adalah h dan t. Nilai k dan n bisa dicari dengan linearisasi persamaan neraca massa:

− = A k h n dt dh ln ln . ln (40) dimana − A k

ln adalah gradien garis.

Cara lain yang lebih akurat adalah dengan metoda numerik dengan menggunakan bantuan program komputer.

Simulasi gangguan pada tangki dilakukan dengan mengguanggiu sistem tangki yang sudah tunak. Gangguan diberikan dengan menambahkan air masuk masuk secara tiba-tiba atau mengurangi jumlah air yang sudah tunak degan memperbesar bukaan valve keluaran.

Jika dilakukan gangguan penambahan air ke dalam tamgki, neraca massa tangki akan menjadi:

akumulasi air = massa air masuk – massa air keluar

out Q Q Q dt dh A. =( 1+ 2)− (41)

Dengan adanya tambahan air, maka debit keluaran akan berubah dan akhirnya mencapai keadaan tunak yang kedua. Selama simulasi dicatat perubahan ketinggian terhadap waktu. Umumnya keadaan tunak sulit dicapai, dibutuhkan waktu yang lebih lama dan tangki dengan luas permukaan relatif besar untuk mencapai kondisi tunak yang sempurna. Waktu untuk mencapai kondisi tunak dipengaruhi besar kecilnya debit pada tiap-tiap valve. yang mempengaruhi parameter k dan n.

Kesalahan seringkali terjadi karena ketidaktepatan penentuan waktu saat terjadinya kondisi tunak. Jika simulasi sudah berlangsung lama, perubahan ketinggian air pada setiap variasi bukaan akan sangat lambat, walaupun mempunyai kecenderungan untuk berubah pada jangka waktu yang lama.

Modul 1.12 Dinamika Proses Halaman 26 dari 39 IV.6.2 Proses Dinamis pada Pengukuran Temperatur

Fenomena proses dinamis yang lain adalah pengukuran perubahan temperatur akibat adanya perubahan temperatur yang mendadak, baik dari panas ke dingin maupun dari dingin ke panas.

Alat ukur temperatur adalah termometer. Termometer berisi fluida yang koefisien muainya cukup besar sehingga cukup sensitif terhadap perubahan temperatur. Proses peprindahan yang terjadi pada termometer adalah proses perpindahan energi dalam bentuk kalor. Tiga tahapan perpindahan kalor yang terjadi pada termometer adalah:

1. konveksi dari lingkungan/medium ke lapisan film dinding gelas termometer-medium 2. konduksi dalam dinding gelas

3. konveksi dari dinding gelas ke fluida dalam termometer.

Dengan adanya ketiga hambatan perpindahan di atyas, mka tidak mengkin terjadi respons yang bersamaan secara serempak dari termometer. Walaupun perubahan temperaur terjadi secara mendadak, pasti ada keterlambatan termometer dalam mengindra/ sensor temperatur dan memberikan hasil pengukurannya.

Neraca energi pada termometer tersebut adalah:

kalor masuk = kalor keluar + akumulasi kalor. Asumsi-asumsi yang digunakan adalah:

1. tidak ada kalor yang keluar (untuk Tlingkungan yang lebih tinggi)

2. dinding gelas sangat tipis sehingga hambatan karena konduksi dapat diabaikan 3. tidak terjadi konstraksi atau pemuaian dinding gelas yang berakibat perubahan

volume fluida termometer

4. koefisien konveksi fluida termometer relatif besar sehingga dianggap tidak aka panas yang terbuang karena konveksi ini

5. kapasitas panas fluida termometer konstan 6. temperatur fluida termometer sama ti setiap titik. Dengan asumsi-asumsi tersebut, neraca energi menjadi:

in Q dt dQ = (42) ) .( . . . hA T T dt dT Cp m = L − (43)

Modul 1.12 Dinamika Proses Halaman 27 dari 39 T T dt dT A h Cp m L − = . . . (44) A h Cp m . .

adalah suatu konstanta yang disebut konstanta waktu τ. Konstanta waktu adalah pengukuran waktu yang diperlukan bagi suatu proses untuk mencapai keadaan seperti yang diberikan oleh inputnya. Dengan demikian, makin besar konstanta waktu suatu proses, makin lama proses tersebut mencapai kondisi tunak baru.

Integrasi neraca energi pada pengukuran temperatur oleh termometer menjadi:

− = − −

τ

t To T T T L L exp (45)dimana To adalah temperatur pada saat t=0, dan TL adalah temperatur lingkungan.

Untuk menunjukkan unjuk kerja termometer raksa (dengan ataupun tanpa termowel) dilakukan pengukuran temperatur fluida dari temperatur tinggi ke rendah dan sebaliknya dari temperatur rendah ke tinggi.

Menurut pustaka, seharusnya harga τ termometer raksa akan lebih kecil daripada harga τ termometer alkohol. Ini berarti termometer raksa lebih sensitif terhadap perubahan temperatur daripada termometer alkohol.

Termometer diuji dengan dan tanpa menggunakan termowel. Termowel digunakan untuk membantu pembacaan hasil pengukuran temperatur. Dengan adanya termowel, konstanta waktu termometer akan makin besar karena adanya tahanan perpindahan kalor yang makin besar. Akibatnya waktu yang dibutuhkan untuk mencapai harga temperatur tiap saat lebih akurat. Pada percobaan dapat dilakukan variasi jenis termowel.

Umumnya saat pengguanaan termowel terjadi fenomena lag phase pada awal pengukuran temperatur. Hal ini akibat adanya perubahan temperatur yang mendadak sehingga kalor tidak dapat langsung berpindah dari dinding termometer.

V. Rancangan Percobaan V.1 Perangkat dan Alat Ukur

1. Satu unit perlengkapan praktikum dinamika prosessistem tangki 2. Termometer Gelas

Modul 1.12 Dinamika Proses Halaman 28 dari 39 4. Gelas Kimia

5. Tabung Reaksi 6. Stopwatch 7. Pemanas listrik

V.2 Bahan/ Zat Kimia

Beberapa jenis bahan pengisi termowell (seperti alkohol, air raksa, air, minyak, dll), es

V.3 Data Percobaan

V.3.1 Penentuan Luas Penampang Tangki Volume (mL) h (cm)

V.3.2 Kalibrasi Laju Alir Valve Valve ke :

Bukaan 1/4 Bukaan 1/2 Bukaan 3/4 Bukaan 1

h (cm) t (s) h (cm) t (s) h (cm) t (s) h (cm) t (s)

V.3.3 Simulasi Gangguan pada Tangki Volume Tangki 1 =

Volume Tangki 2 =

Volume Tangki Reservoar =

Gangguan +50% Gangguan -50% h (cm) t (s) h (cm) t (s)

V.3.4 Kalibrasi Termometer A. Termometer Alkohol

Temperatur es mencair = 0C

Temperatur air mendidih = 0C

B. Termometer Raksa

Temperatur es mencair = 0C

Modul 1.12 Dinamika Proses Halaman 29 dari 39 V.3.5 Pengukuran Temperatur

Tanpa Termowel

Pengukuran panas-dingin

Termometer Alkohol Termometer Raksa t (s) T (oC) t (s) T (oC)

Pengukuran dingin-panas

Termometer Alkohol Termometer Raksa t (s) T (oC) t (s) T (oC)

Dengan Termowel Pengukuran panas-dingin

Termometer Alkohol Termometer Raksa

Air Udara Glukosa NaCl Air Udara Glukosa NaCl

t

(s) T (oC) t (s) T (oC) t (s) T (oC) t (s) T (oC) t (s) T (oC) t (s) T (oC) t (s) T (oC) t (s) T (oC)

Pengukuran dingin-panas

Termometer Alkohol Termometer Raksa

Air Udara Glukosa NaCl Air Udara Glukosa NaCl

t

(s) (oT C) (s) t (oT C) (s) t (oT C) (s) t (oT C) (s) t (oT C) (s) t (oT C) (s) t (oT C) (s) t (oT C)

V.4 Contoh Data dan Langkah Perhitungan V.4.1 Penentuan Luas Penampang Tangki

Luas penampang tangki merupakan gradien grafik volume terhadap ketingian tangki. Persamaan yang digunakan adalah:

h V A ∆ ∆ =

Jika pada awal percobaan belum ada aliran air (debit/ volume air mengalir=0) dan ketinggian air dalam tangki penampung adalah 0, maka hubungan antara volume air mengalir dan ketinggian dapat dinyatakan dalam sebuah persamaan

Modul 1.12 Dinamika Proses Halaman 30 dari 39 linear: ∆V= A. ∆h. Jika ∆V diplot dalam sumbu y dan ∆h diplot dalam sumbu x maka luas permukaan tangki (A) adalah gradien garis tersebut.

Misalkan data percobaan untuk menentukan luas permukaan tangki adalah sebagai berikut: Vol (mL) h (cm) 500 0.9 1000 1.6 1500 2.6 2000 3.5 2500 4.1 3000 5 3500 5.7 4000 6.3 4500 7.1 5000 8.1

Dari data-data percobaan tersebut dapat dibuat plot antara volume air tertampung terhadap ketinggian air dalam tangki.

Kurva Penentuan Luas Penam pang Tangki

y = 617.3x R2 = 0.9964 0 1000 2000 3000 4000 5000 6000 0 2 4 6 8 10 h (cm) Vo l ( m L )

Terlihat bahwa hubungan antara volume dan ketinggian air tangki adalah: ∆V= 617.3. ∆h. Maka dapat disimpulkan luas permukaan tangki tersebut adalah 617.3 cm2.

V.4.2 Penentuan Laju Alir Keluaran Tangki

Debit keluar tangki diukur dengan mengukur volume tiap tangki setiap jangka waktu tertentu pada setiap variasi bukaan valve.

Misal saat dilakukan data percobaan dengan membuka valve 1, data kalibrasi jika dibuka 1 dan 1,5 putaran adalah:

Modul 1.12 Dinamika Proses Halaman 31 dari 39 1 putaran 1.5 putaran h (cm) Vol (mL) t (s) h (cm) Vol (mL) t (s) 20 12346 0 16 9876.8 0 21 12963.3 38 18 11111.4 6 22 13580.6 76 20 12346 13 23 14197.9 114 22 13580.6 18 24 14815.2 151 24 14815.2 24 25 15432.5 188 26 16049.8 31 26 16049.8 224 28 17284.4 37 27 16667.1 263 30 18519 44 28 17284.4 298 32 19753.6 50 29 17901.7 334 34 20988.2 57

Kurva kalibrasi debit bukaan valve saat bukaan 1 dan 1,5 putaran ditunjukkan pada grafik berikut:

Kalibrasi Valve 3. 1 putaran

y = 16.62x + 12322 R2 = 0.9999 10000 11000 12000 13000 14000 15000 16000 17000 18000 19000 0 100 200 300 400 t (s) Vo l ( m L )

Kalibrasi Valve 3. 1,5 putaran

y = 195.73x + 9952.1 R2 = 0.9993 7500 10000 12500 15000 17500 20000 22500 0 10 20 30 40 50 60 t (s) V o l ( mL)

Modul 1.12 Dinamika Proses Halaman 32 dari 39 V.4.3 Penentuan Harga k dan n

Harga k dan n didapat dari hasil linearisasi persamaan:

− = − = A k ln n.lnh dt dh ln h A k dt dh n

dh/dt dicari dari regresi nonlinear grafik h terhadap t dengan memasukkan nilai t sebagai variabel bebas. Hasil integrasi persamaan tersebut adalah garis lurus

dengan intersep − A k

ln dengan gradien n. Untuk mendapatkan data-data yang

dibutuhkan dalam perhitungan ini dilakukan simulasi pengosongan tangki. Misalkan data praktikum simulasi pengosongan tangki adalah sebagai berikut: Bukaan Valve : 1 putaran

t (s) h (cm) dh/dt A.-dh/dt ln (-Adh/dt) lnh 0 54.5 -0.196 120.9908 4.79571451 3.9982007 10 52.5 -0.192 118.5216 4.775095222 3.9608132 20 50.5 -0.188 116.0524 4.754041813 3.9219733 31 48.5 -0.1836 113.33628 4.730359329 3.8815638 42 46.5 -0.1792 110.62016 4.706102351 3.8394523 54 44.5 -0.1744 107.65712 4.678951362 3.7954892 65 42.5 -0.17 104.941 4.653398287 3.7495041 77 40.5 -0.1652 101.97796 4.624756712 3.701302 89 38.5 -0.1604 99.01492 4.595270546 3.6506582 101 36.5 -0.1556 96.05188 4.564888462 3.5973123 112 34.5 -0.1512 93.33576 4.536203314 3.5409593 165 26.5 -0.13 80.249 4.385134301 3.2771447 179 24.5 -0.1244 76.79212 4.341102031 3.1986731 193 22.5 -0.1188 73.33524 4.295041257 3.1135153 209 20.5 -0.1124 69.38452 4.239663788 3.0204249 224 18.5 -0.1064 65.68072 4.184805427 2.9177707 242 16.5 -0.0992 61.23616 4.114737865 2.8033604 259 14.5 -0.0924 57.03852 4.043726829 2.6741486 277 12.5 -0.0852 52.59396 3.962601284 2.5257286 298 10.5 -0.0768 47.40864 3.858804491 2.3513753 dh/dt didapat dengan membuat grafik h terhadap t dan mencari persamaan numerik h sebagai fungsi t. Dari persamaan h = h(t) tersebut dihitung dh/dt. Hubungan h dan t dari data percobaan tersebut disajikan pada grafik berikut:

Modul 1.12 Dinamika Proses Halaman 33 dari 39 Kurva Ketinggian Tangki Setiap Saat

y = 0.0002x2 - 0.196x + 54.5 R2 = 0.9999 0 10 20 30 40 50 60 0 50 100 150 200 250 300 350 t (s) h (c m ) sehingga dh/dt = 0.0004*t-0.196

Kurva linearisasi untuk simulasi pengosongan tangki ini adalah:

Linearisasi Pengosongan Tangki

y = 0.5675x + 2.5262 R2 = 1 3.6 3.8 4 4.2 4.4 4.6 4.8 5 2 2.5 3 ln h 3.5 4 4.5 ln ( -A .d h /d t)

Dari linearisasi tersebut diperoleh persamaan:

5262 . 2 ln . 5675 . 0 ln = − − h dt dh A

Jika dianalogikan dengan persamaan hasil penurunan neraca massa:

k h n dt dh A .ln ln ln = − − maka diperoleh: n = 0.5675 k = exp (2.5262) = 12.51

Modul 1.12 Dinamika Proses Halaman 34 dari 39 V.4.4 Simulasi Gangguan ramp function pada tangki stabil

Pada tangki yang sudah tunak langsung secara mendadak diberi gangguan, misalkan ditambah 2 L air maupun diambil dari dalam tangki 2 L air. Karena gangguan tersebut sistem dalam tangki menjadi tidak stabil dan profil ketinggiannya berubah Misalkan data percobaan simulasi gangguan + 2 L air dan – 2 L air ke dan dari dalam tangki adalah sebagai berikut:

Gangguan +50% Gangguan -50% t (s) h (cm) t (s) h (cm) 0 11.5 0 30 10 13.5 23 27.5 30 15.5 42 25.5 48 17.5 66 23.5 71 19.5 89 21.5 102 21.5 122 19.5 142 23.5 154 17.5 204 25.5 195 15.5 274 27.5 318 13.5 456 28.5 388 12.5 552 29.5 409 11.5 704 30 515 11.5 795 30 601 11.5

Profil ketinggian air dalam tangki setiap saat untuk mencapai keadaan tunak yang baru ditunjukkan oleh kedua grafik berikut:

Simulasi Gangguan +50% 0 5 10 15 20 25 30 35 0 200 400 t (s) 600 800 1000 h ( cm)

Modul 1.12 Dinamika Proses Halaman 35 dari 39 Simulasi Gangguan -50% 0 5 10 15 20 25 30 35 0 200 t (s) 400 600 800 h (c m ) V.4.5 Kalibrasi Termometer

Dalam percobaan digunakan termometer raksa dan termometer alkohol. Kedua termometer tersebut harus dikalibrasi terhadap titik lebur es = titik beku air dengan menggunakan es batu, dan terhadap titik didih air menggunakan air mendidih.

Misalkan diperoleh data kalibrasi termometer adalah sebagai berikut: Kalibrasi

Termometer Alkohol Termometer Raksa Kalibrasi Terukur Nyata Terukur Nyata

Es Mencair 2 0 3 0

Air

Mendidih 93 100 98 100

Berdasarkan data tersebut dibuat kurva kalibrasi termometer alkohol dan termometer raksa sebagai berikut:

Kalibrasi Termometer Alkohol

y = 1.0989x - 2.1978 R2 = 1 0 20 40 60 80 100 120 0 20 40 60 80 100 T terukur (0C) T ny at a ( 0C)

Persamaan kalibrasi termometer alkohol adalah: Tnyata = 1,0989*Tterukur – 2,1978

Modul 1.12 Dinamika Proses Halaman 36 dari 39 Kalibrasi Term ometer Raksa

y = 1.0526x - 3.1579 R2 = 1 0 20 40 60 80 100 120 0 20 40 60 80 100 120 T terukur (0C) T n ya ta ( 0C)

Persamaan kalibrasi termometer raksa adalah: Tnyata = 1,0526*Tterukur – 3.1579

V.4.6 Penentuan Konstanta Waktu τ

Konstanta Waktu τ didapat dengan linearisasi persamaan:

τ

τ

τ

t To -T T -T ln -dt T -T dT T -T dt dT . L L t 0 T To L L = = =∫

∫

1/τ adalah gradien garis linear

To -T T -T ln -L L terhadap t.

Agar penentukan nilai τ lebih akurat termometer dipakai untuk perubahan temperatur mendadak dari panas ke dingin dan dari dingin ke panas.

Contoh berikut adalah praktikum penentuan τ untuk termometer alkohol. Data pengukuran temperatur panas → dingin.

t (s) T (0C) T'(0C) To) -(T T) -(T L L To) -(T T) -(T ln L L 0 92 98.901 1 0 0.18 90 96.7032 0.97826087 0.0219789 0.8 80 85.7142 0.869565217 0.1397619 1.92 70 74.7252 0.760869565 0.2732933 3.55 60 63.7362 0.652173913 0.427444 4.86 50 52.7472 0.543478261 0.6097656 7.17 40 41.7582 0.434782609 0.8329091 9.36 30 30.7692 0.326086957 1.1205912 12.74 20 19.7802 0.217391304 1.5260563 25.06 10 8.7912 0.108695652 2.2192035 56.76 4 2.1978 0.043478261 3.1354942

Modul 1.12 Dinamika Proses Halaman 37 dari 39 Berdasarkan langkah-langkah perhitungan tersebut dibuat grafik yang

mengalurkan To -T T -T ln -L

L terhadap t, seperti berikut:

Konstanta Waktu Termom eter Alkohol

y = 0.0655x R2 = 0.8311 0 0.5 1 1.5 2 2.5 3 3.5 4 0 10 20 30 40 50 60 t (s) -l n (Tl -T )/ (Tl -T o ) Didapat persamaan 0,0655*t To -T T -T ln -L

L = . Jika dianalogikan dengan

persamaan

τ

t To -T T -T ln -L L = , maka 15,2672 0655 , 0 1 gradien 1 = = =τ

Data pengukuran temperatur dingin → panas.

t (s) T (0C) T'(0C) To) -(T T) -(T L L To) -(T T) -(T ln L L 0 98 105.4944 1.065217391 -0.0631789 0.3 90 96.7032 0.97826087 0.0219789 0.99 80 85.7142 0.869565217 0.1397619 1.36 70 74.7252 0.760869565 0.2732933 2.07 60 63.7362 0.652173913 0.427444 3.32 50 52.7472 0.543478261 0.6097656 3.39 40 41.7582 0.434782609 0.8329091 6.55 30 30.7692 0.326086957 1.1205912 10.25 20 19.7802 0.217391304 1.5260563 21.67 10 8.7912 0.108695652 2.2192035 40.47 6 4.3956 0.065217391 2.7300291 Grafik linearisasinya adalah sebagai berikut:

Modul 1.12 Dinamika Proses Halaman 38 dari 39 Konstanta Waktu Termometer Alkohol

y = 0.0822x R2 = 0.7798 -0.5 0 0.5 1 1.5 2 2.5 3 3.5 0 10 20 30 40 50 t (s) -l n(T l-T)/ (T l-To )

Dari linearisai tersebut didapat 12.1654 0822 , 0 1 gradien 1 = = =

τ

Kedua nilai τ tersebut dirata-ratakan, didapar nilai konstanta waktu termometer alkohol τalkohol adalah13.716 sekon-1.

V.4.7 Penentuan Konstanta Waktu τ Termometer dengan Termowel

Untuk membuat pengukuran temperatur dengan termometer alkohol lebih akurat terkadang digunakan termowel. Misalkan data percobaan pengukuran temperatur dengan termometer alkohol + termowel air adalah sebagai berikut:

t (s) T (0C) T'(0C) To) -(T T) -(T L L To) -(T T) -(T ln L L 0 90 96.7032 1 0 6 80 85.7142 0.888888889 0.117783 9 70 74.7252 0.777777778 0.2513144 13 60 63.7362 0.666666667 0.4054651 17 50 52.7472 0.555555556 0.5877867 21 45 47.2527 0.5 0.6931472 23 40 41.7582 0.444444444 0.8109302 28 35 36.2637 0.388888889 0.9444616 34 30 30.7692 0.333333333 1.0986123 41 25 25.2747 0.277777778 1.2809338 53 10 8.7912 0.111111111 2.1972246 71 15 14.2857 0.166666667 1.7917595 Grafik linearisasi To -T T -T ln -L

Modul 1.12 Dinamika Proses Halaman 39 dari 39 Konstanta Waktu Term ometer Alkohol + Air

y = 0.0316x R2 = 0.8976 0 0.5 1 1.5 2 2.5 0 20 40 60 80 t (s) -l n (T l-T )/ (Tl -T o )

Dari linearisai tersebut didapat 31,646s-1 0316 , 0 1 gradien 1 = = =

τ

. Daftar Pustaka1. Russel, F.T., and Denn, M.M., Introduction to Chemical Engineering Analysis, John Wiley and Sons, New York, 1972, Chapter 3-4

2. Sater, V.E., First Order Systems, in AIChE Modular Instruction, Series A: Process Control, Vol. 1: Analysis of Dynamic Systems, ed. T.F. Edgar, Amarican Institute of Chemical Engineers, New York, 1980

3. Stephanopolos, G., Chemical Process Control: An Introduction to Theory and Practice, Prentice Hall Internatinal Inc., New Jersey, 1984, pp. 45-77, 113-127, 173-185.