2.1 Pengertian Pengendalian dan Kualitas

Pengendalian adalah bekerjanya suatu sistem sebab-sebab acal yang stabil yakni bawaan (inherent) dalam suatu skema produksi dan pemeriksaan tertentu. Bagan kendali dapat memberitahu kapan suatu proses harus dibiarkan begitu saja dan karenanya dapat mencegah frekuensi tindakan penyesuaian yang tak perlu yang cenderung menambah keragaman proses dan bukan menurunkannya. Bagan kendali bermanfaat dalam memberitahukan kapan harus membiarkan suatu proses berjalan seadanya atau kapan harus mengambil tindakan untuk mengatasi gangguan. Apabila bagan kendali memperlihatkan bahwa sebuah proses telah terkendali pada tingkatan yang memuaskan dan juga mempunyai batas-batas keragaman yang memuaskan, maka seseorang boleh percaya bahwa produknya akan memenuhi spesifikasi yang ditetapkan.

Kualitas adalah cocok/sesuai untuk digunakan, artinya suatu produk atau jasa harus dapat memenuhi apa yang diharapkan oleh pemakainya. Pengertian cocok digunakan mengandung lima dimensi utama yaitu disain, kesesuaian, ketersediaan, keamanan, dan bidang pemakaian (field use).

Pengendalian kualitas adalah teknik-teknik pemakaian & kegiatan-kegiatan untuk mencapai, memperpanjang, dan memperbaiki mutu produk atau pelayanan

Quality tidak hanya menyangkut mutu pembuatan barang, tetapi quality

menyeluruh yang mulai dari tahap perencanaan & berakhir sampai pelayanan yang memuasakan kepada konsumen. Quality Control harus merupakan bagian integral dari fungsi manajemen dan dipraktekkan secara menyeluruh dalam perusahaan. Pemerintah Jepang melaksanakan program publikasi besar-besaran tentang quality , antara lain :

• November sebagai bulan quality

• Dalam bulan tersebut dilakukan kegiatan seminar, konferensi, pemasangan poster-poster tentang quality dan mengibarkan bendera Q.

Langkah pengendalian kualitas

• Menilai kinerja kualitas aktual.

• Membandingkan kinerja dengan tujuan.

• Bertindak berdasarkan perbedaan antara kinerja dan tujuan. Langkah perbaikan kualitas

• Mengembangkan infrastruktur yang diperlukan untuk melakukan perbaikan kualitas setiap tahun.

• Mengidentifikasikan bagian – bagian yang membutuhkan perbaikan dan melakukan proyek perbaikan.

• Membentuk suatu tim proyek yang bertanggung jawab dalam menyelesaikan setiap proyek perbaikan

• Memberikan tim – tim tersebut apa yang mereka butuhkan agar dapat mendiagnosis masalah guna menentukan sumber penyebab utama,

memberikan solusi, dan melakukan pengendalian yang akan mempertahankan keuntungan yang diperoleh.

2.1.1 Pengertian Proses

Integrasi sekuensial dari orang, material, metode, mesin, dan peralatan dalam suatu lingkungan guna menghasilkan nilai tambah output untuk pelanggan. Konversi

input terukur kedalam output terukur melalui sejumlah langkah sekuensial yang

terorganisasi. Kelompok orang yang terlibat dalam operasi dan perbaikan proses – Pelanggan

– Kelompok Kerja – Pemasok

– Pemilik

2.2 Kegunaan Pengendalian Kualitas

Secara umum, kegunaan pengendalian kualitas adalah: 1. Memandu dalam mengontrol produk yang dihasilkan. 2. Memperkecil resiko kesalahan akibat proses maupun part.

3. Memberikan kemungkinan-kemungkinan untuk selalu melakukan perbaikan secara terus – menerus (Continues Improvement).

2.3 Aspek Teknis

Aspek teknis merupakan kajian untuk menganalisa pengendalian kualitas dari segi teknis engineering. Beberapa hal yang menjadi landasan teori dari kajian teknis proyek ini, yakni:

2.3.1 Data

Data merupakan unsur yang terpenting dalam melaksanakan pengendalian kualitas. Hal ini terlihat juga dari salah satu konsep dasar pengendalian kualitas yaitu bertindak dan mengambil keputusan berdasarkan fakta dan data. Fakta yang ada , umumnya dituangkan dalam bentuk data, karena itu data yang kita peroleh harus kita teliti apakah :

a. Bisa mengungkapkan fakta secara lengkap. b. Sudah sesuai dengan fakta sesungguhnya.

2.3.1.1 Kegunaan Pengumpulan Data

Secara umum kegunaan primer dari pengmpulan data adalah: a. Membantu memahami situasi yang sebenarnya

b. Menganalisa persoalan

c. Mengendalikan proses/pekerjaan d. Mengambil keputusan

2.3.1.2 Jenis Data

Jenis data dibagi atas :

1. Data hasil pengukuran - panjang, berat, waktu dan lain-lain.

2. Data hasil perhitungan - jumlah copy, jumlah kerusakan dan lain-lain 3. Data dalam urutan - pertama, kedua, ...

4. Data dalam derajat/ tingkat - nilai 1, nilai 2, ... Persoalan 5. Data dalam hubungan - O/X, ya/tidak. Kepentingan relatif

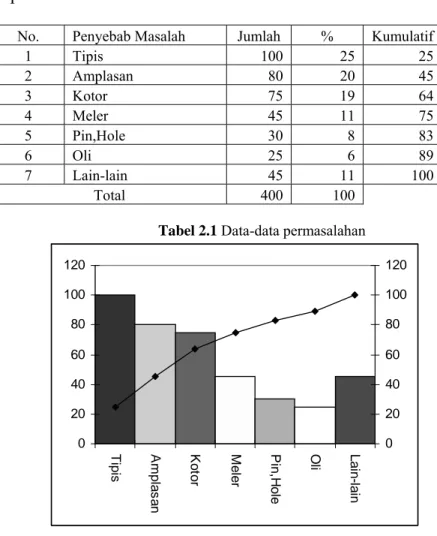

2.3.3 Diagram Pareto

Diagram pareto dimaksudkan untuk menemukan/mengetahui problem/penyebab utama yang merupakan kunci dalam penyelesaian persoalan dan perbandingannya terhadap keseluruhan. Dengan mengetahui penyebab utama, maka bila kita menanggulanginya terlebih dahulu biarpun hanya berhasil 50% saja, akan membawa pengaruh yang lebih besar terhadap keseluruhan persoalan dibanding bila kita menanggulangi penyebab yang kecil, apalagi bila tidak dapat secara tuntas.

Pengalaman menunjukkan bahwa lebih mudah melakukanperbaikan/penanggulangan

sehingga tinggi kolom tertinggi menjadi setengahnya dari pada membuat kolom yang rendah menjadi nol.:

2.3.3.1 Guna Diagram Pareto

Kegunaan diagram pareto antara lain : 1. Menunjukkan persoalan utama

2. Menyatakan perbandingan masing–masing persoalan terhadap keseluruhan 3. Menunjukkan tingkat perbaikan setelah tindakan perbaikan pada daerah

yang terbatas

4. Menunjukkan perbandingan masing-masing persoalan sebelum dan setelah perbaikan.

No. Penyebab Masalah Jumlah % Kumulatif

1 Tipis 100 25 25 2 Amplasan 80 20 45 3 Kotor 75 19 64 4 Meler 45 11 75 5 Pin,Hole 30 8 83 6 Oli 25 6 89 7 Lain-lain 45 11 100 Total 400 100

Tabel 2.1 Data-data permasalahan

Tabel 2.2 Diagram Pareto 0 20 40 60 80 100 120 Tip is A m pl as an Ko to r Me le r Pi n ,H o le Ol i La in -lai n 0 20 40 60 80 100 120

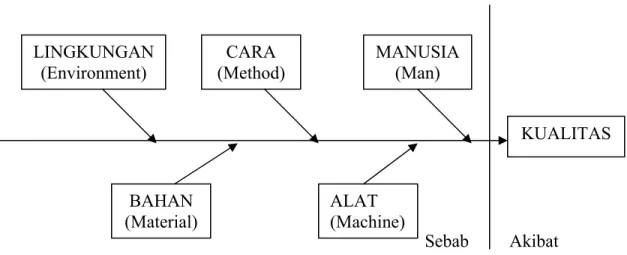

2.3.4 Diagram Sebab Akibat

Diagram ini disebut juga diagram tulang ikan ( fish-bone diagram) dan berguna untuk menemukan faktor-faktor yang berpengaruh pada karakteristik kualitas. Prinsip yang dipakai untuk membuat diagram sebab akibat ini adalah sumbang saran/Brainstorming, (merupakan teknik untuk memperoleh pendapat yang kreatif secara diskusi bebas. Dalam diskusi bebas tersebut: - ambillah manfaat dari pendapat orang lain dan makin banyak pendapat semakin baik). Untuk menentukan faktor-faktor yang berpengaruh, ada 5 faktor-faktor utama yang perlu diperhatikan seperti terlihat pada gambar dibawah ini (dalam bahasa inggris dikenal dengan singkatan 4M-1E yaitu Man, Material, Method, Machine dan Environment.

Tabel 2.3 Diagram Sebab Akibat (fish-bone)

2.4 Six Sigma

“SIX SIGMA” adalah suatu metode yang sangat teliti, jelas dan mempunyai implementasi dengan efisiensi yang tinggi dari suatu prinsip, dasar & teknik kualitas yang terjamin. “SIX SIGMA” adalah suatu filosofi yang bertujuan untuk

Sebab LINGKUNGAN (Environment) CARA (Method) MANUSIA (Man) BAHAN (Material) ALAT (Machine) KUALITAS Akibat

meningkatkan nilai sigma dari semua proses bisnis & manufaktur. GOAL dari Six Sigma adalah mengurangi defects, menurunkan operating costs, mempersingkat cycle

time, meningkatkan customer satisfaction, dan meningkatkan profit margin.

2.4.1 Sejarah Six Sigma

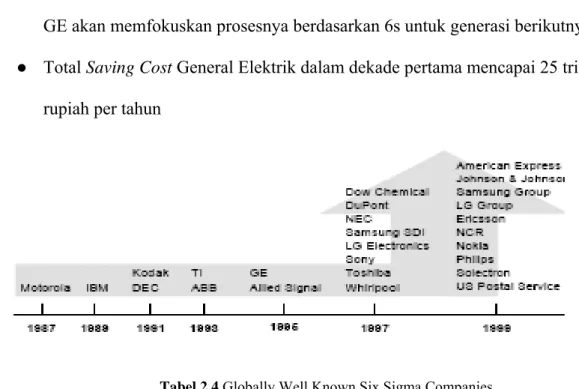

U

Motorola

● Pada permulaan tahun 1980-an, kehilangan marketnya karena perbedaan kualitas dibandingkan dengan perusahaan Jepang

● Pada tahun 1981 Motorola menghadapi tantangan tersebut dengan mengevaluasi kualitasnya hingga 5 kali dalam 5 tahun namun tetap saja tidak berhasil.

● Motorola mengembangkan suatu proses yang konsisten berdasarkan pendekatan statistik

● Pada tahun 1987, Motorola berhasil menerapkan 6s sebagai kunci sukses

● Total Saving Cost Motorolla dekade pertama mencapai hampir 12 triliun rupiah

per tahun (US$ 13 milyar – 1987-1997)

U

General Electric

● Pada tahun 1995 GE menggulirkan 6s di segala aspek bisnisnya guna menghadapi tantangan kualitas world class.

● GE memperbaharui prosesnya seperti produktivitas, Inventory Return namun improvement tersebut tertunda karena adanya defect diprosesnya.

● GE berpikir bahwa World Class Quality adalah suatu hal yang menantang. GE akan memfokuskan prosesnya berdasarkan 6s untuk generasi berikutnya ● Total Saving Cost General Elektrik dalam dekade pertama mencapai 25 triliun

rupiah per tahun

Tabel 2.4 Globally Well Known Six Sigma Companies

Dari success story Motorola dan General Elektrik sejumlah perusahaan menjadikan Six Sigma sebagai sistem manajemen dan strategi peningkatan kualitas.efektivitas yang telah teruji akan menjadikan Six Sigma sebagai salah satu faktor daya saing perusahaan.

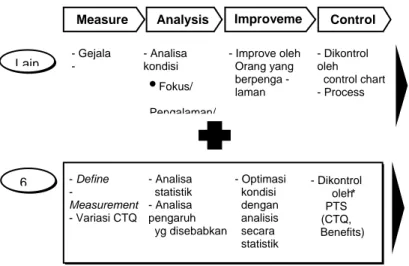

Tabel 2.5 Perbandingan Six Sigma dengan alat lain

2.4.2 Keunggulan Six Sigma

• Mengejar common goal Innovasi disegala aspek bisnis. • Kontrol faktor-faktor utama (penting) Reduksi claim dan rework • Aplikasi Statistics dalam semua bisnis. Solusi yang mudah untuk

permasalahan sulit

• Didukung oleh Statistics Software Statistik menjadi hal yang mudah • Analisa data melalui experiment Membuat hal yang tidak nyata

jadi nyata

• Membuat keputusan berdasarkan data Tidak berdasarkan ide-ide yang salah dan praduga

Control - Define - Measurement - Variasi CTQ - Analisa kondisi - Improve oleh Orang yang berpenga - laman - Dikontrol oleh control chart - Process Measure - Gejala - - Analisa statistik - Analisa pengaruh yg disebabkan - Optimasi kondisi dengan analisis secara statistik Lain 6 - Data Discrete

- Sulit untuk diaplikasikan karena permasalahan yang kompleks

- Data Discrete+Continuous

- Mudah diaplikasikan karena didukung oleh Statistic

software. Analysis Improveme - Dikontrol oleh PTS (CTQ, Benefits) • Fokus/ Pengalaman/ * Perbaikan pada Proses

2.4.3 Aktifitas Six Sigma

1. Adalah suatu pengukuran statistik.

• Memberikan informasi kepada kita seberapa bagus produk dan service kita serta proses didalamnya. six sigma membantu kita untuk menentukan langkah dan arah guna kepuasan Customer secara total.

2. Adalah suatu Improvement Tool (Alat Perbaikan)

• Adalah suatu Tool yang lengkap yang dapat dipergunakan dan diaplikasikan pada Design, Manufaktur, Sales, Service, dll.

3. Adalah suatu strategi bisnis

• Dapat membantu kita dalam meraih keuntungan pada suatu persaingan • Bila kita dapat memperbaiki sigma level pada proses kita, berarti kualitas

produk akan lebih baik dan biaya yang tidak perlu akan berkurang dan hasilnya yang pasti Customer akan semakin puas.

4. Adalah suatu Philosophy

• 6s Ini adalah salah satu metode untuk bekerja lebih pintar, tidak keras • Dan 6s membuat kesalahan akan semakin berkurang dan berkurang

2.4.3 Sistem Pengoperasian 6s

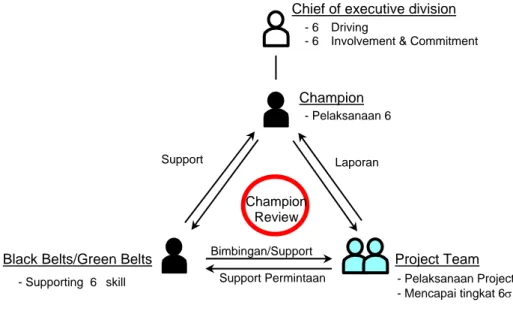

Tabel 2.6 Sistem Pengoprasian Six Sigma

2.5 Sistematika DMAIC

Sistematika DMAIC merupakan metode improvement yang paling banyak digunakan untuk sebuah project Six Sigma. DMAIC adalah sebuah rangkaian proses yang terstruktur dan formal untuk melakukan aktifitas improvement dengan langkah dan hasil yang nyata. Sistematika DMAIC terdiri dari :

2.5.1 Define Phase

Menentukan dan memetakan permasalahan. Pada fase ini dilakukan pemetaan terhadap CTQ ( Critical to Quality ) dan identifikasi besaran dari permasalahan

U Champion - Pelaksanaan 6 U Project Team - Pelaksanaan Project

- Mencapai tingkat 6σ untuk CTQ

U

Black Belts/Green Belts

- Supporting 6 skill

Support

Bimbingan/Support Support Permintaan

U

Chief of executive division

- 6 Driving

- 6 Involvement & Commitment

Champion Review

tersebut. meliputi : registrasi, pernyataan tema, batasan, team charter dan objectif dari

project.

2.5.1.1 Project Background ( Latar Belakang )

Pada umumnya project sudah ditentukan oleh Black Belt/Champion. Namun harus pula dipetakan apa yang melatar belakangi project tersebut dipilih berdasarkan CTQ konsumen internal maupun external.

2.5.1.1 Project Timeline ( Schedule )

Setelah project ditentukan dilakukan perencanaan dan penjadwalan dari project tersebut. Bilamana perlu didefinisikan secara detail langkah – langkah dan tool apa saja yang digunakan dalam pelaksanaan project tersebut. Hal ini mempermudah dalam mengontrol pelaksanaan project. Walaupun penyelesaian project umumnya antara 3 – 6 bulan . Pada formulir registrasi juga ditentukan deadline atau perencanaan waktu penyelesaian dari setiap tahapan project. Champion review dilakukan diakhir semester untuk mengetahui hasil yang telah dicapai.

2.5.2 Measure Phase

Pada fase ini dilakukan pemetaan proses dan pengukuran dari performa proses saat ini. Pemetaan dilakukan untuk mengetahui alur proses secara keseluruhan. Pemetaan secara detail dapat memudahkan dalam menganalisa sebuah proses.

Pengukuran dilakukan untuk mengetahui performa proses dan sub proses yang berpengaruh terhadap output yang diharapkan.

2.5.2.1 Process Mapping( Pemetaan Proses )

Pemetaan dapat menggunakan diagram flow process, diagram lay out , SIPOC ataupun pemetaan proses lain. Penting disini bahwa pemetaan dilakukan untuk memudahkan analisa sehingga jangan menghabiskan terlalu banyak waktu hanya untuk pemetaan yang berlebihan.

2.5.2.2 Pengambilan Data Proses

Pengukuran dilakukan untuk mengetahui performa awal proses dan sub proses yang berpengaruh terhadap output ( Y ).Pengukuran yang dilakukan berupa data kontinyu ( variabel). Jumlah sample yang diambil disarankan mengikuti kaidah statistik antara 25 – 30 sample. Perlu diperhatikan bahwa teknik pengambilan sample haruslah random (acak ) atau berurutan dan tidak boleh ada pengkondisian apapun terhadap proses yang dilakukan ( dilakukan dalam kondisi normal ).

2.5.2.3 Pengukuran Kapabilitas Proses dan Benchmark ( Sigma Value )

Pengukuran nilai sigma dilakukan untuk mengetahui kondisi proses yang ada dibandingkan dengan proses terbaik ( World Class ) yang dapat dicapai. Dengan mengetahui tingkat kesenjangan yang ada dapat ditentukan target perbaikan yang harus dicapai dalam periode project. Nilai sigma dari sebuah proses dihitung dengan

menggunakan minitab untuk data kontinyu. Sedangkan untuk data diskrit dapat dilihat pada tabel sigma jnamun sebelumnya harus dihitung nilai ppm ( part per

million ).

Rumus menghitung ppm adalah :

Ppm = Ujumlah part NG x 1000000U

Sumber tabel : Training Six Sigma – DMAIC 2007

2.5.2.4 Failure Mode & Effects Analysis ( FMEA )

FMEA dilakukan untuk mencari potensi masalah berdasarkan kepelikan masalah, frekuensi dan tingkat kontrol yang ada pada proses. Dengan menemukan proses mana yang paling beresiko menimbulkan kegagalan penyelesaian masalah akan lebih focus dan terarah. Proses penilaian dalam FMEA harus melibatkan orang yang

berpengalaman diproses tersebut dan akan lebih baik lagi melibatkan operator yang melaksanakan proses tersebut.

2.5.3 Analyze Phase

Pada fase ini dilakukan analisa terhadap hasil pengukuran dan pemetaan proses.

Tool yang digunakan meliputi : seven QC tools, Ap/Cpk analysis atau analisa teknik

lain.

2.5.3.1 Seven Tool QC Analysis

Pada tahap analisa dapat digunakan Seven Tool untuk menganalisa sumber penyebab variasi dari proses. Seven Tool yang digunakan antara lain Histogram dan Fishbone. Pada tahap awal fase ini dilakukan analisa terhadap hasil dari pemetaan dan pengukuran proses.

2.5.3.2 Analisa Sebab Akibat ( Fishbone Diagram )

Analisa sebab akibat digunakan berdasarkan 4M-1E dan dapat digabungkan dengan Root Cause Analysis ( Diagram Distribusi ).

2.5.3.3 Analisa Pemetaan Proses

Analisa juga dilakukan menggunakan pemetaan proses yang telah dikakukan. Dari hasil brainstorming atau diskusi dapat dianalisa penyebab utama dari variasi produk yang dihasilkan. Dalam pemetaan proses diberikan area potensi dari sumber variasi. Dari flow process, lay out atau ilustrasi masalah dijelaskan mengenai potensi dari masalah yang dominan. Dan berdasarkan ilustrasi tersebut direkomendasikan solusi yang mungkin bisa menurunkan potensi masalah yang ada.

2.5.4 Improvement Phase

Pada fase ini dilakukan perencanaan dan pelaksanaan perbaikan. Analisa sebelum melakukan perbaikan menggunakan analisa statistic design eksperimen, regresi, simulasi, benchmark proses atau hasil diskusi ( brainstorming ). Improvement dapat berupa material baru, metode baru, peralatan baru, pokayoke, atau prosedur baru.

2.5.4.1 Improvement Pada Proses

Dari analisa statistick, line balancing, redisain proses atau tool lain yang dilakukan improvement pada proses yang dapat menurunkan variasi proses atau masalah.

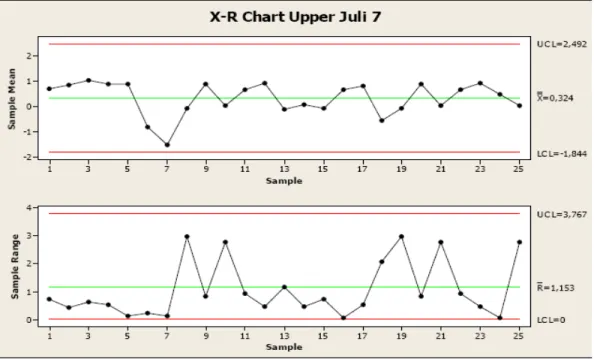

2.5.5 Control Phase

Pengendalian hasil improvement. Pada tahap ini dirancang standarisasi dari proses atau prosedur baru sehingga hasil dari project stabil pada nilai keseimbangan yang lebih baik. Tool statistic yang digunakan adalah SPC ( X-R Chart, cpu Chart ), analisa

variance ( ANOVA ), dan uji hipotesa. Standarisasi juga dilakukan terhadap alat ,

metode, flow proses, atau prosedur baru ( dalam bentuk IK, OS, Pokayoke atau standarisasi lain ).

2.5.5.1 Review Hasil Perbaikan

Tahap ini dilakukan review terhadap hasil perbaikan proses yang telah dilakukan. Pada data kontinyu review berupa tingkat variasi dan kestabilan proses yang dinyatakan dengan Cp/cpk, persen NG dan nilai Sigma.

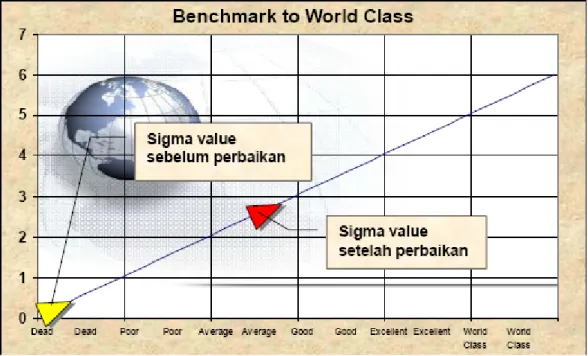

2.5.5.2 Benchmark Nilai Sigma Proses Baru

Tahap ini dilakukan review hasil perbaikan proses yang dilakukan berdasarkan Benchmark nilai sigma. Dari peningkatan nilai sigma dapat diketahui perkembvangan proses dan kesenjangan yang harus dikejar menuju nilai six sigma.

Tabel 2.8 Benchmark to World Class

2.5.5.3 Review Output Product Terhadap Customer

Setelah verifikasi adanya perbaikan proses dilakukan verifikasi atau monitoring terhadap aktual efek pada produk yang dihasilakan. Sebuah perbaikan proses baru dapat dikatakan efektif apabila diikuti oleh adanya perbaikan pada output produk dan kepuasan pelanggan. Apabila tidfak terjadi perbaikan pada output produk harus dianalisa kembali apakah pemetaan proses yang dilakukan sudah benar .

Pada kondisi dimana tidak terjadi perbaikan pada output produk yang berarti ketika proses sudah lebih baik maka tahapan DMAIC harus kembali ke tahap Define untuk menentukan kembali proses apa yang harus dilakukan perbaikan.

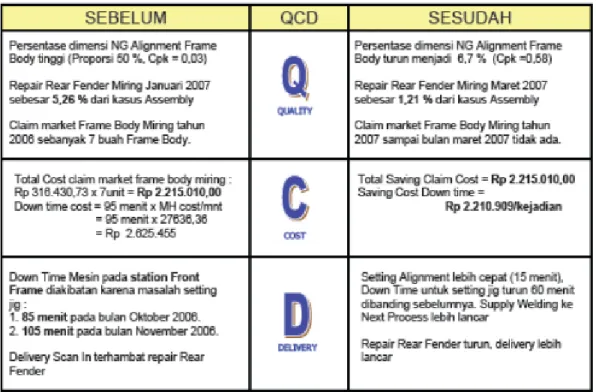

2.5.5.4 QCD Review

Bila review output telah diverifikasi pisitif selanjutnya adalah meninjau hasil perbaikan pada aspek QCD ( Quality – Cost – Delivery ). Hasil pada aspek QCD merupakan hasil nyata dari sebuah project. Seberapa besar kontribusi project pada perusahaan dipaparkan dari seberapa baik project memberikan kontribusi pada QCD prusahaan.

Tabel 2.9 QCD Sebelum dan Setelah Perbaikan

Sampai tahap ini seluruh project telah selesai dilakukan.Sebagai kontrol terhadap kesinambungan project dilakukan standardisasi terhadap proses baru dan dilakukan pengendalian proses menggunakan SPC. SPC yang digunakan untuk Mass

2.5.5.5 Standardisasi

Standardisasi dilakukan untuk membakukan perbaikan yang dilakukan. dapat berupa IK ( Intruksi Kerja ), Flow Process baru, AIRD baru, prosedur baru atau bahkan drawing baru melalui UPD(Usulan Prubahan Disasin).

2.5.5.6 Statistical Process Control ( SPC )

Sebagai tahapan akhir dari project dirancang sistem pengedalian kualitas statistic ( SPC/ SPK). Untuk produksi massal dengan volume produksi harian yang besar digunakan X-R Chart untuk data ukur dan np Chart untuk data diskrit.

Tabel 2.10 X-R Chart

Setelah dilakukan monitoring SPC selama 1 periode ( 1 bulan ) dan dapat diverifikasi bahwa proses terkendali keseluruhan project dinyatakan selesai dan dapat dilakukan

closing oleh Black Belt . Apabila diinginkan performa yang lebih baik lagi untuk project tersebut dapat dilaunch project tahap selanjutnya untuk memulai siklus