ANALISA LAJU KOROSI PADA BAJA KARBON RENDAH YANG DILAPISI SENG

DENGAN METODE HOT DIP GALVANIZING

La Ode Arif Rahman1, Muhammad Hasbi2, Aminur3

1Alumni Sarjana Teknik S-1 Mesin, Fakultas Teknik Universitas Halu Oleo 2,3

Dosen Pembimbing Jurusan Teknik Mesin, Fakultas Teknik Universitas Halu Oleo Email: [email protected]

ABSTRACT

This study aims to determine how the media influence of NaCl and H2SO4 / water against corrosion rate of low carbon steel coated with zinc by the method of Hot Dip Galvanizing. Research method is done by making a specimen of low carbon steel pipes circular, angled, and plate. Then the zinc coating process performed by the method of Hot Dip Galvanizing at a temperature of 500oC. Then do step corrosion testing with media H2SO4 and NaCl for 24 days and the data taken during the study. The results of the study that after a coating of zinc (Zn) on low carbon steel with Hot Dip Galvanizing method of specimen data obtained circle, the average rate of corrosion with H2SO4media: Water is 5,529.10-7 gr/min. While in NaCl media, the average corrosion rate is 26,833.10-7gr/min. An increase in the corrosion rate of 79.58%. On the specimen form elbow, the average rate of corrosion with H2SO4 media: Water only 2,0377.10-7 gr/min. In contrast, if using media NaCl, occur on average corrosion rate of 21,692.10-7 gr/min. Tests on specimens plat form, the average rate of corrosion in H2SO4media: Water is 6,299.10-7gr/min. Then the media NaCl average corrosion rate is 28,25.10-7gr/min. The corrosion rate by using H2SO4media: Water occurs in the form of the specimen plate is 6,299.10-7gr/min, and 28,25.10-7gr/min in NaCl media.

Keyword : low carbon steel, zinc, galvanizing, corrosion, H2SO4, NaCl

ABSTRAK

Penelitian ini bertujuan untuk mengetahui bagaimana pengaruh media NaCl dan H2SO4/Air terhadap laju korosi pada baja karbon rendah yang dilapisi seng dengan metode Hot Dip Galvanizing. Metode peneliatian yang dilakukan dengan membuat spesimen dari pipa baja karbon rendah berbentuk lingkaran, siku, dan plat. Lalu dilakukan proses pelapisan seng dengan metode Hot Dip Galvanizing pada suhu 500oC. Lalu dilakukan langkah pengujian korosi dengan media H2SO4 dan NaCl selama 24 hari dan diambil data selama penelitian. Hasil penelitian bahwa setelah dilakukan pelapisan seng (Zn) pada baja karbon rendah dengan metode Hot Dip Galvanizing diperoleh data spesimen lingkaran, rata-rata laju korosi dengan media H2SO4:Air adalah 5,529.10

-7 gr/menit. Sedangkan pada media NaCl, rata-rata laju korosinya adalah 26,833.10-7gr/menit. Terjadi peningkatan laju korosi sebesar 79,58%. Pada bentuk spesimen siku, rata-rata laju korosi dengan media H2SO4:Air hanya 2,0377.10-7 gr/menit. Berbeda jika menggunakan media NaCl, terjadi rata-rata laju korosi sebesar 21,692.10-7 gr/menit. Pengujian pada bentuk spesimen plat, rata-rata laju korosi pada media H2SO4:Air adalah 6,299.10-7 gr/menit. Lalu pada media NaCl rata-rata laju korosinya adalah 28,25.10-7gr/menit. Laju korosi terbesar dengan menggunakan media H2SO4:Air terjadi pada bentuk spesimen plat yaitu 6,299.10-7 gr/menit, dan 28,25.10-7 gr/menit pada media NaCl.

Kata kunci : Baja karbon rendah, zinc, galvanizing, korosi, H2SO4,dan NaCl

PENDAHULUAN

Salah satu upaya pengendalian korosi dapat dilakukan dengan cara pelapisan logam, cara yang umum digunakan yaitu dengan pelapisan metode Hot Dip Galvanizing. Pelapisan model ini banyak digunakan karena relatif lebih mudah dalam mengontrol kualitas pelapisannya, tahan lama dan tahan terhadap benturan (Supardi, 1997).

Pelapisan dengan metode Hot Dip Galvanizing merupakan proses pelapisan yang dilakukan dengan cara mencelupkan logam dasar

ke dalam larutan cair. Proses pelapisan ini menggunakan logam pelapis berupa seng, dimana seng dapat mencair pada suhu 419,470 ºC. Pelapisan ini secara garis besar memerlukan tiga tahap pengerjaan yaitu tahap persiapan awal (pre treatment), tahap pelapisan (galvanizing) dan tahap penyelesaian atau pendinginan (Henkel, 2002).

Tahap pelapisan dilakukan dengan mencelupkan logam dasar ke dalam larutan seng cair pada suhu 440 ºC – 480 ºC (Sulistyo, 1997). Hasil dari pelapisan dipengaruhi oleh temperatur cairan dan lamanya pencelupan. Temperatur

pencelupan yang rendah menyebabkan hasil lapisan menjadi tebal karena kekentalan masih tinggi, kenaikan temperatur menyebabkan kekentalan menurun sehingga hasil lapisan tebal juga. Lama/waktu pencelupan yang cepat menghasilkan hasil lapisan kurang bagus, namun jika terlalu lama akan diperoleh hasil lapisan yang tebal dan cenderung kusam. Proses pencelupan yang sesuai akan menghasilkan ketebalan yang sesuai pula sehingga memiliki daya tahan terhadap korosi yang baik.

Adapun tujuan pada penelitian ini adalah untuk mengetahui bagaimana pengaruh media NaCl dan H2SO4/Air terhadap laju korosi pada baja karbon rendah yang dilapisi seng dengan metode Hot Dip Galvanizing.

TEORI DASAR

Pelapisan secara Hot Dip Galvanizing (pelapisan secara celup panas) adalah suatu proses pelapisan dimana logam pelapisnya dipanaskan terlebih dahulu hingga mencair, kemudian logam yang akan dilapisi yang biasa disebut logam dasar dicelupkan ke dalam bak galvaniz yang telah berisi seng cair tadi, sehingga dalam beberapa saat logam tersebut akan terlapisi oleh lapisan berupa lapisan paduan antara logam pelapis (seng) dengan logam dasar dalam bentuk ikatan metalurgi yang kuat dan tersusun secara berlapis-lapis yang disebut fasa.

Proses pelapisan dengan metode Hot Dip Galvanizing dapat dibagi menjadi tiga tahap proses, yaitu:

1. Tahap persiapan (pre treatment)

Tahap persiapan berfungsi untuk menghilangkan asam atau basa yang merupakan bahan pengotor yang menempel pada spesimen, hal ini dimaksudkan agar diperoleh kondisi permukaan yang bersih dan diperoleh hasil lapisan yang baik.

Proses pembersihan permukaan yang akan dilapisi dapat dilakukan sesuai dengan jenis pengotor yang menempel pada permukaan spesimen, namun proses pembersihan ini dapat dikelompokkan menjadi dua yaitu:

a) Proses pembersihan secara fisik (mekanik) Pembersihan secara fisik dapat berupa pengamplasan dengan menggunakan mesin gerinda, yang meliputi menghaluskan permukaan yang tidak rata dan penghilangan goresan-goresan serta beram-beram yang menempel pada permukaan spesimen.

b) Proses pembersihan secara kimiawi

Proses pembersihan secara kimiawi merupakan proses pembersihan pengotor yang menempel pada permukaan spesimen dengan menggunakan bahan-bahan kimia.

2. Tahap pencelupan (galvanizing)

Spesimen yang telah mengalami tahap persiapan (pre treatment) dan telah bersih dari segala pengotor kemudian langkah berikutnya yaitu

dilakukan proses pencelupan (galvanizing). Selama proses galvanizing berlangsung, cairan seng akan melapisi baja dengan membentuk lapisan baja seng kemudian barulah terbentuk lapisan yang sepenuhnya berupa unsur seng pada permukaan terluar baja, larutan yang digunakan minimal adalah 98 % murni unsur seng.

Tahap pencelupan dilakukan selama kurang lebih (1, 1,5 dan 2 menit) pada suhu 450 ºC , 500 ºC dan 550 ºC. Ketebalan lapisan seng pada pelapisan dengan metode Hot Dip Galvanizing dipengaruhi oleh kondisi permukaan, lamanya pencelupan dan temperatur pencelupan

3. Tahap pendinginan dan tahap akhir

a) Tahap pendinginan (quenching)

Tahap pendinginan dilakukan dengan mencelupkan spesimen ke dalam larutan sodium cromate dengan konsentrasi 0,015% pada suhu kamar ataupun dengan menggunakan air. Proses ini bertujuan untuk mencegah terjadinya white rust.

b) Tahap akhir (finishing)

Bagian akhir dari proses pelapisan berupa menghaluskan permukaan yang runcing yang disebabkan oleh cairan seng yang hendak menetes namun telah mengering terlebih dahulu.

METODE PENELITIAN

Peralatan yang digunakan pada penelitian ini adalah Peralatan Hot Dip Galvanizing (tungku pemanas), Peralatan uji Densitas (timbangan digital), mesin gergaji, mesin bor, mesin polishing / mesin gurinda, tang, dan kawat.

Bahan yang digunakan pada penelitian ini adalah baja karbon rendah dengan panjang 70 mm dan tebal 3 mm, air bersih, dan seng cair.

Proses Pembuatan Spesimen

Tahapan proses pembuatan spesimen yaitu: 1) Pemotongan Bahan

2) Pengeboran spesimen 3) Pemolesan

Proses Pelapisan

Adapun tahapan yang harus dilakukan yaitu: 1) Menimbang benda kerja yang kemudian

dirangkai menjadi satu bagian.

2) Melakukan proses pickling yang berfungsi untuk menghilangkan karat kemudian dilanjutkan dengan proses rinsing.

3) Melakukan proses fluxing yang disusul dengan proses drying.

4) Mengatur suhu seng yang dibagi dalam tiga kali kelompok pencelupan, yaitu pencelupan pada suhu 450 ºC, 500 ºC dan 550 ºC.

5) Mencelupkan rangkaian spesimen ke dalam bak galvaniz, proses pencelupan dilakukan selama (1, 1,5 dan 2 menit) kemudian dilanjutkan dengan proses quenching.

Pengujian Korosi

Pengujian laju korosi dilakukan dengan menggunakan larutan H2SO4 (asam sulfat)/Air dengan konsentrasi 80%:20% dan larutan NaCl dan pengujian dilakukan selama 24 hari. Adapun tahapannya yaitu:

1. Tahap awal

Tahap awal pengujian laju korosi yaitu melakukan penimbangan awal (wo) spesimen dengan menggunakan timbangan digital dan pembuatan larutan uji.

a. Larutkan H2SO4 murni sejumlah 80 ml dengan air murni sejumlah 20 ml sehingga diperoleh perbandingan H2SO4 dengan air murni sebesar 80%:20%.

b. Larutkan NaCl murni 100% tanpa campuran.

2. Tahap Perendaman

Proses perendaman dibagi dalam dua kelompok yaitu perendaman selama 24 hari yang dilakukan pada suhu kamar. Mulanya siapkan gelas kimia yang telah beri larutan uji kemudian masukkan spesimen kedalamnya, ikatkan plastik sebagai penutupnya yang bertujuan agar tidak ada unsur luar yang masuk selama proses reaksi berlangsung. 3. Tahap Akhir

Tahap akhir pengujian yaitu dengan mengeluarkan spesimen dari gelas kimia, bersihkan dan dikeringkan, kemudian lakukan penimbangan akhir (wi) setelah dilakukan pengujian.

HASIL DAN PEMBAHASAN

Pengujian KorosiAnalisa Perhitungan Laju Korosi Laju Korosi = – ( ⁄ )

T = 24 hari = 34560 menit

Laju Korosi Lingkaran dengan media H2SO4

wo= 13,0604 gr wi= 13,0706 gr Laju korosi = , – ,

= 2,591.10 /

Laju Korosi Lingkaran Dengan Media NaCl wo= 15,4560 gr wi= 15,5493 gr

Laju korosi = , , =26,997.10-7 /

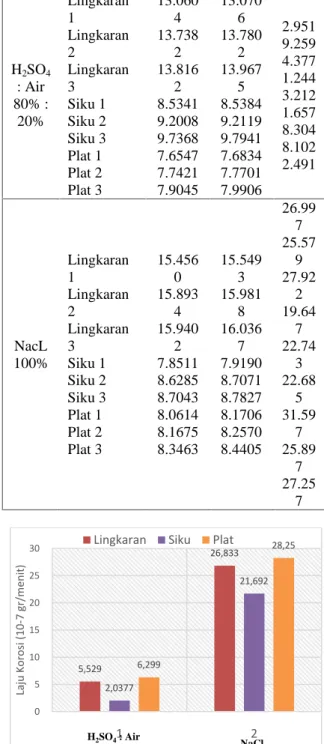

Tabel 1.Data pengujian laju korosi dengan media H2SO4-Air dan NaCl selama 24 hari Konse ntrasi Laruta n Bentuk Spesimen Wo (gram) Wi (gram) Laju Koro si (10-7 gr/me nit) H2SO4 : Air 80% : 20% Lingkaran 1 Lingkaran 2 Lingkaran 3 Siku 1 Siku 2 Siku 3 Plat 1 Plat 2 Plat 3 13.060 4 13.738 2 13.816 2 8.5341 9.2008 9.7368 7.6547 7.7421 7.9045 13.070 6 13.780 2 13.967 5 8.5384 9.2119 9.7941 7.6834 7.7701 7.9906 2.951 9.259 4.377 1.244 3.212 1.657 8.304 8.102 2.491 NacL 100% Lingkaran 1 Lingkaran 2 Lingkaran 3 Siku 1 Siku 2 Siku 3 Plat 1 Plat 2 Plat 3 15.456 0 15.893 4 15.940 2 7.8511 8.6285 8.7043 8.0614 8.1675 8.3463 15.549 3 15.981 8 16.036 7 7.9190 8.7071 8.7827 8.1706 8.2570 8.4405 26.99 7 25.57 9 27.92 2 19.64 7 22.74 3 22.68 5 31.59 7 25.89 7 27.25 7

Gambar 1. Grafik Perbandingan laju korosi dengan media H2SO4:Air dan NaCl selama 24 hari

Dilihat dari grafik yang berdasarkan hasil dari pengamatan dan pengujian laju korosi baja karbon rendah yang di galvanizing selama 24 hari, sangat terlihat jelas perbedaan rata-rata laju korosi pada kedua media. Pada spesimen lingkaran yang telah di galvanizing, rata-rata laju korosi dengan media H2SO4:Air adalah 5,529.10-7 gr/menit. Sedangkan jika menggunakan media NaCl, rata-rata laju korosinya adalah 26,833.10-7 gr/menit. Terjadi peningkatan laju korosi sebesar 79,58%. Pada bentuk spesimen siku yang telah di galvanizing, rata-rata laju korosi dengan media H2SO4:Air hanya 2,0377.10-7 gr/menit. Berbeda jika menggunakan media NaCl, terjadi rata-rata

5,529 26,833 2,0377 21,692 6,299 28,25 0 5 10 15 20 25 30 1 2 La ju K or os i ( 10 -7 gr /m en it)

Lingkaran Siku Plat

laju korosi sebesar 21,692.10-7 gr/menit. Terlihat peningkatan yang signifikan sebesar 90,62%. Pengujian pada bentuk spesimen yang terakhir yaitu plat yang telah di galvanizing, rata-rata laju korosi pada media H2SO4:Air adalah 6,299.10-7 gr/menit. Lalu pada media NaCl rata-rata laju korosinya adalah 28,25.10-7 gr/menit. Laju korosi meningkat sebesar 77,70%.

Laju korosi terbesar dengan menggunakan media H2SO4:Air terjadi pada bentuk spesimen plat yaitu 6,299.10-7 gr/menit, dan 28,25.10-7 gr/menit pada media NaCl. Hal ini disebabkan karena luas penampang plat lebih luas dibandingkan dengan bentuk spesimen lainnya sehingga reaksi kimia antara larutan dan spesimen lebih cepatterjadi daya korosi. Hal ini didukung juga oleh hasil penelitian Ridluwan, 2007, yang menyatakan bahwa luas permukaan mempengaruhi besarnya laju korosi.

Dari kedua media yang digunakan, pengujian dengan media NaCl mempunyai laju korosi yang lebih tinggi jika menggunakan media H2SO4:Air. Hal ini dikarenakan adanya perbedaan potensial elektrokimia antara baja dengan seng (potensial oksidasi Zn lebih tinggi dibandingkan baja) sehingga saat terjadi proses oksidasi dengan media H2SO4 maka lapisan seng akan menjadi bahan yang dikorbankan dalam proses korosi sedangkan baja karbon rendah laju korosinya akan terhambat. Saat proses oksidasi terjadi, maka gas dan kelembaban di sekitar bagian bawah seng akan menghasilkan sebuah lapisan pelindung yang berasal dari zinc oxide dan hydroxide. Sehingga laju korosi dengan media H2SO4akan lebih kecil.

Pada media NaCl, proses penguraian logam menjadi ion-ion Zn yang bereaksi dengan ion OH oksigen menyebabkan proses korosi. Selain itu adanya ion Cl yang terdapat dalam medium berfungsi mempercepat proses pembentukan oksida. Larutan elektrolit NaCl merupakan larutan elektrolit yang kuat dan sangat korosif. Karena mampu mengikat ion oksigen dengan cepat dan makin besar konsentrasi ion klorida maka makin besar kemungkinan ion ini yang teradsorpsi ke permukaan logam dan melakukan sejumlah perusakan menghasilkan lapisan karat. Lamanya waktu perendaman juga sangat berpengaruh terhadap laju korosi pada baja yang telah di galvanizing, berbeda dengan larutan H2SO4 yang makin lama waktu perendaman yang dilakukan maka oksigen dalam larutan makin hilang. Hal ini tidak berlaku pada media larutan NaCl.

Korosi yang terjadi pada baja karbon rendah yang di galvanizing dengan Zn termasuk dalam jenis korosi merata yaitu proses korosi yang terjadi pada suatu logam yang terjadi secara menyeluruh.

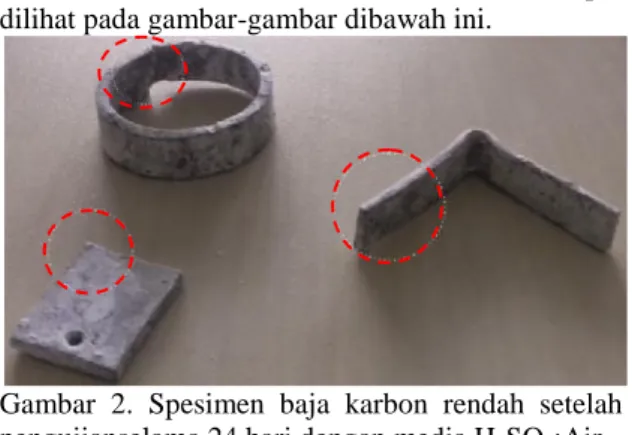

Dari hasil pengamatan terjadinya korosi pada baja karbon rendah yang dilapisi seng dengan metode Hot Dip Galvanizing dalam media larutan

air laut (NaCl) dan asam sulfat (H2SO4) dapat dilihat pada gambar-gambar dibawah ini.

Gambar 2. Spesimen baja karbon rendah setelah pengujianselama 24 hari dengan media H2SO4:Air

Gambar 3. Spesimen baja karbon rendah setelah pengujian selama 24 hari dengan media NaCl

Pada gambar 3 spesimen yang direndam dalam media H2SO4 dengan lingkaran merah mengalami korosi ditandai dengan warna gelap tapi tidak seperti pada gambar 4.2 yang direndam pada media NaCl yang mengalami korosi lebih banyak, yang ditandai warna gelap pada spesimen.

KESIMPULAN DAN SARAN

KesimpulanKesimpulan yang diperoleh dari penelitian yang telah dilakukan yaitu sebagai berikut : 1. Media larutan dengan NaCl mempunyai daya

korosif lebih tinggi dibandingkan dengan media larutan H2SO4/Air.

Saran

Adapun saran yang dianjurkan penulis dalam penelitian selanjutnya yaitu :

1. Perlu dilakukan penelitian Hot Dip Galvanizing untuk jenis logam pelapisan lain seperti (Cu, Al, Cd, Pb, Ag, dan lain-lain).

2. Dalam meneliti laju korosi selanjutnya sebaiknya menggunakan variabel waktu perendaman dan temperatur.

DAFTAR PUSTAKA

Arikunto Suharsimi. 1997. Prosedur Penelitian : Suatu Pendekatan Praktek. Edisi kelima. Jakarta: Rineka Cipta

Charles W Keenan, Kleinfelter. 1996. Kimia untuk Universitas. Jakarta: Erlangga

Daryanto.1985. Mekanika Teknik Mesin. Jakarta : PT Bina Aksara

Fontana Mars G, Greene Norbert D. 1985. Corrosion Engineering. Second edition. Singapura: McGraw Hill

Henkel Daniel, Pense Alan W. 2002. Structure and Properties of Engineering Materials. Fifth edition. Amerika: McGraw Hill

Svehla G. 1990. Buku Teks Analisis Anorganik Kualitatif Makro dan Semimikro. Jakarta: PT Kalman Media Pustaka

Smallman R E. 1991. Metalurgi Fisik Modern. Jakarta: PT Gramedia Pustaka Utama Sulistyo, Bambang Widyanto, Nevi Zond Chatab.

1997. Penerapan Sistem Manajemen Mutu Industri Pengecoran dan Galvaniz Menuju Seri SNI 19.90000 (150.9000). Semarang: UNDIP

Surdia Tata, Saito Shinroku. 2000. Pengetahuan Bahan Teknik. Edisi kelima. Jakarta: PT Pradnya Paramitha

Wiryosumarto Harsono, Okumura Toshie. 2000. Teknologi Pengelasan Logam. Jakarta: PT Pradnya Paramita

Yulianto Sulis, 2012. Melakukan penelitian Pengaruh Waktu Tahan Hot Dip Galvanized Terhadap Sifat Mekanik, Dan Struktur Mikro Baja Karbon Rendah” Komponen Baut yang digunakan berbahan baja karbon rendah (Low Carbon Steel) A325. UNNES