2.1 Persediaan

Persediaan merupakan salah satu aset yang paling mahal bagi perusahaan, mencerminkan total 40% dari total modal yang diinvestasikan (Render dan Heizer, 1997, p314). Oleh karena itu, manajemen pengendalian persediaan yang baik sangatlah penting. Kesulitan yang dalam pelaksanaan manajemen persediaan tradisional telah teratasi semenjak dikenal sebuah pendekatan sistem persediaan yang lebih baik, yang disebut material requirement planning (MRP).

Menurut Herjanto (1999, p 219) persediaan adalah bahan atau barang yang disimpan yang akan digunakan untuk memenuhi tujuan tertentu, misalnya untuk proses produksi perakitan, untuk dijual kembali, untuk suku cadang dari suatu peralatan atau mesin.

Menurut Handoko (2000, p333) persediaan ialah suatu istilah umum yang menunjukkan segala sesuatu atau sumber daya organisasi yang disimpan dalam antisipasinya terhadap pemenuhan permintaaan. Jenis persediaan yang sering disebut dengan istilah persediaan keluaran produk (product output) meliputi persediaan bahan mentah, barang dalam proses, barang jadi atau produk akhir, bahan-bahan pembantu atau pelengkap, dan komponen-komponen lain yang menjadi keluaran produk perusahaan.

2.2 Peramalan

Peramalan atau forecasting adalah suatu kegiatan untuk memperkirakan apa yang terjadi pada masa yang akan datang. Ketepatan secara mutlak dalam memprediksi peristiwa dan tingkat kegiatan yang akan datang adalah tidak mungkin dicapai, oleh karena itu ketika perusahaan tidak dapat melihat kejadian yang akan datang secara pasti, diperlukan waktu dan tenaga yang besar agar mereka dapat memiliki kekuatan terhadap kejadian yang akan datang.

Pengertian peramalan menurut Render dan Heizer (2001, p46) adalah seni dan ilmu memprediksi peristiwa-peristiwa masa depan. Peramalan memerlukan pengambilan data historis dan memproyeksikannya ke masa depan dengan beberapa bentuk model matematis. Bisa jadi berupa prediksi subjektif atau intuitif tentang masa depan. Atau peramalan bisa mencakup kombinasi model matematis yang disesuaikan dengan penilaian yang baik oleh manajer.

Pengertian peramalan menurut Handoko (2000, p260) adalah suatu usaha untuk meramalkan keadaan di masa mendatang melalui pengujian keadaan di masa lalu. Esensi peramalan adalah perkiraan peristiwa-peristiwa di waktu yang akan datang atas dasar pola-pola di waktu yang lalu dan penggunaan kebijakan terhadap proyeksi-proyeksi dengan pola-pola di waktu yang lalu. Peramalan memerlukan kebijakan, sedangkan proyeksi-proyeksi adalah fungsi-fungsi mekanikal.

2.3 Jenis – Jenis Pola Data

Data yang diplot adalah data masa lalu yang dipergunakan untuk meramalkan data di masa yang akan datang. Dari data yang telah diplot akan terlihat pola data untuk menentukan metode ramalan yang akan digunakan. Ada empat jenis pola data, yaitu :

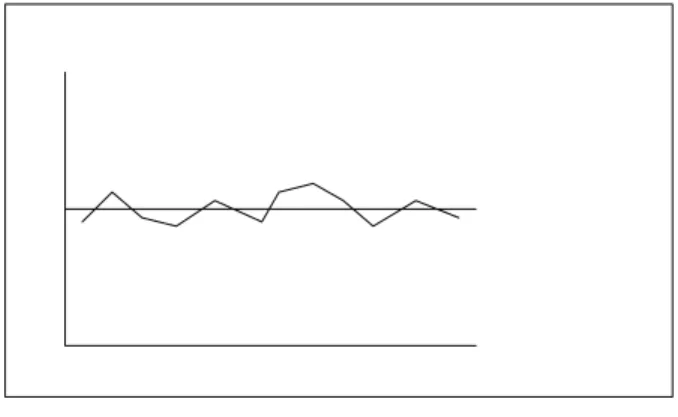

- Pola horizontal atau stationary terjadi bilamana nilai data berfluktuasi di sekitar nilai konstan rata. Deret seperti itu stasioner terhadap nilai rata-ratanya. Misalnya pola jenis ini terdapat bila suatu produk mempunyai jumlah penjualan yang tidak menaik atau menurun selama beberapa periode.

Gambar 2.1 Pola Data Horizontal

- Pola musiman atau seasonal terjadi bilamana deret dipengaruhi oleh faktor musiman, seperti kuartal tahun tertentu, bulanan, harian pada minggu tertentu. Banyak produk yang penjualannya menunjukkan pola musiman, seperti minuman ringanr, ice cream, bahan bakar, dan jasa angkutan.

Gambar 2.2 Pola Data Musiman

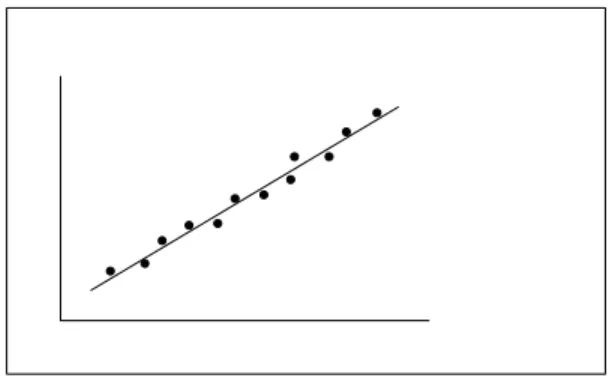

- Pola siklik atau cyclical terjadi bilamana datanya dipengaruhi oleh fluktuasi ekonomi jangka panjang seperti yang berhubungan dengan siklus bisnis. Ada beberapa produk yang penjualannya menunjukkan pola siklus seperti mobil sedan, besi baja, dan perkakas atau peralatan bengkel.

Gambar 2.3 Pola Data Siklik

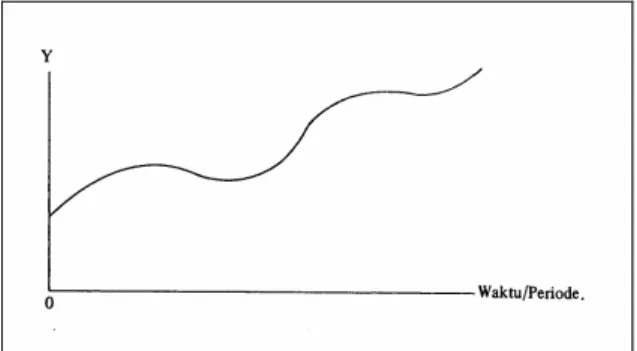

- Pola trend yaitu apabila data dalam jangka panjang mempunyai kecenderungan, baik yang arahnya meningkat dari waktu ke waktu maupun menurun. Pola ini disebabkan antara lain bertambahnya populasi, perubahan pendapatan, dan pengaruh budaya.

Gambar 2.4 Pola Data Trend

2.4 Pendekatan Peramalan

Menurut Render dan Heizer (2001, p48) pendekatan peramalan secara umum dibagi dua, yaitu pendekatan kualitatif dan pendekatan kuantitatif.

1. Pendekatan Kualitatif

Metode ini biasanya digunakan untuk meramalkan lingkungan dan teknologi, karena kondisi tersebut berbeda dengan kondisi perekonomian dan pemasaran. Oleh karena itu metode kualitatif disebut dengan technological forecasting. Teknik-teknik kualitatif adalah subjektif atau berdasarkan pada estimasi - estimasi dan pendapat - pendapat.

2. Pendekatan Kuantitatif

Pendekatan kuantitatif, yaitu peramalan yang didasarkan atas data kuantitatif pada masa lalu. Pendekatan kuantitatif hanya dapat diterapkan jika tersedia informasi mengenai data masa lalu, informasi dapat dikuantifisir (diwujudkan dalam bentuk angka), dan asumsi beberapa aspek pola masa lalu akan berlanjut.

Metode kuantitatif dapat dibedakan atas : a. Model seri waktu (time series)

Jenis peramalan ini merupakan estimasi masa depan yang dilakukan berdasarkan nilai masa lalu dari suatu variabel dan / atau kesalahan masa lalu.

▪ Rata-rata bergerak (moving average)

Metode rata-rata bergerak tunggal (single moving average) bermanfaat bila berasumsi bahwa permintaan pasar tetap stabil sepanjang waktu. Nilai rata-rata bergerak yang baru didapat dengan memasukkan nilai data observasi yang baru dan mengeluarkan nilai data observasi yang paling terdahulu, kemudian dipergunakan sebagai ramalan untuk periode berikut.

Rumus : (Xt Xt 1 ... Xt n 1) n 1 1 t F+ = + − + + − −

Ft+1 = ramalan untuk periode berikut (ke t+1).

Xi = data aktual periode sekarang (ke-t).

t = jumlah periode dalam rata-rata bergerak.

Metode Double Moving Average merupakan salah satu peramalan time series dengan melihat data trend. Pertama kali dilakukan moving average kemudian baru dilakukan lagi moving average untuk data yang tadi yang sudah di moving average pertama kali. Berikut ini adalah rumus yang dipakai pada peramalan ini yaitu :

▪ Rumus untuk moving average yang pertama k Y Y Y Y Y Mt t t t t t k 1 2 1 1 .... − + − − + + + + + = =

▪ Rumus untuk moving average yang kedua

k M M M M Mt t t t t k 1 2 1 ' = + − + − +....+ − +

▪ Rumus untuk menghitung peramalan dengan double moving average m b a Y M M k b M M M M M a p t t p t t t t t t t t t t + + = + − − = − = − + = ^ ' ' ' ) ( 1 2 2 ) (

Metode rata-rata bergerak tertimbang (weighted moving average), yaitu memberi timbangan berbeda atas data yang lalu Metode ini lebih responsif terhadap perubahan karena periode yang lebih baru mungkin lebih besar timbangannya.

Rumus : (WX W X ... W X ) W ... W W 1 F t t t 1 t 1 t n 1 t n 1 1 n t 1 t t 1 t − − − − − − − − − + = + + + + + +

Ft+1 = ramalan untuk periode berikut (ke t+1).

Xi = data aktual periode sekarang (ke-t).

t = jumlah periode dalam rata-rata bergerak. Wt = bobot untuk periode sekarang (ke-t).

- Penghalusan eksponensial (exponential smoothing)

Metode ini digunakan untuk mengurangi ketidakteraturan musiman dari data yang lalu, dengan membuat rata-rata tertimbang dari deret data yang lalu. Macam-macam metode smoothing :

Metode exponential smoothing tunggal (single exponential smoothing) pada periode pertama dari peramalan ini bila tidak tersedia atau tidak terdapat hasil atau nilai ramalan pada periode sebelumnya. Pemecahan masalah ini dapat dilakukan dengan menggunakan nilai observasi yang pertama sebagai ramalan pertama.

Rumus : Ft+1 =Ft +α(At -Ft) Ft+1 = Ramalan baru

Ft = Ramalan sebelumnya

α = Konstanta penghalusan

At-1 = Permintaan aktual periode sebelumnya

Metode double exponential smoothing satu parameter Brown menggunakan rumus pemulusan berganda secara langsung. Persamaan yang dipakai adalah :

1 t t S" X S' = = → Inisialisasi Awal 1) (t t t α.X (1 α).S' S' = + − − → Pemulusan pertama

1) (t t t α.S' (1 α).S'' ' S' = + − − → Pemulusan kedua t t t 2.S' S" a = − ) S" (S' α 1 α bt t− t − = .m b a F(t+m) = t + t

Metode double exponential smoothing dua parameter Holt menambahkan persamaan b untuk memperoleh pemulusan trend dan menggabungkan trend ini dengan persamaan pemulusan standar sehingga menghasilkan persamaan Ft. Metode dari Holt ini

menggunakan dua parameter α dan γ. Persamaan yang dipakai adalah :

Inisialisasi Awal : S1 = X1

b

1=

X

2−

X

1 ) )( 1 ( * + − ( −1) + (−1) = t t t t X S b S α α ) 1 ( ) 1 ( ) (1 ) ( − − + − − = t t t t S S b b γ γ m b S F(t+m) = t + t*b. Model kausal (analisis regresi)

Metode kausal merupakan metode peramalan yang didasarkan atas penggunaan analisa pola hubungan antara variabel yang akan diperkirakan dengan variabel lain yang mempengaruhinya.

Metode regresi adalah metode statistik yang digunakan untuk menentukan hubungan antar paling tidak dua variabel, satu atau lebih variabel bebas (indepentent variables) dan satu variabel bergantung (dependent variable). Basis prediksinya secara umum adalah data historis.

Rumus : bt a y t b y a t t n y t ty n b + = − = − − =

∑

∑

∑ ∑ ∑

2 2 ( ) a = intersepb = kemiringan garis fungsi t = periode waktu

n = jumlah periode

y = ramalan untuk periode t

2.5 Pengukuran Ketelitian Peramalan

Metode peramalan yang baik adalah metode yang menghasilkan penyimpangan antara hasil peramalan dengan nilai kenyataan yang sekecil mungkin. Dalam suatu peramalan diharapkan nilai kesalahan yang sekecil mungkin. Ketepatan peramalan dapat diukur dengan cara berikut :

▪ Nilai Tengah Galat Absolut (Mean Absolut Error)

∑

= = n t et n MAE 1 1▪ Nilai Tengah Galat Kuadrat (Mean Squared Error)

∑

= = n t et n MSE 1 2 1▪ Nilai rata-rata persentase kesalahan absolut (Mean Absolute Percentage Error).

∑

= = n t t PE n MAPE 1 1 atau n X e MAPE t 100 × =∑

2.6 Perencanaan AgregatPerencanaan agregat merupakan jantung dari perencanaan jangka menengah. Tujuan perencanaan agregat untuk mengembangkan suatu rencana produksi secara menyeluruh yang fisibel dan optimal.

Menurut Handoko (2000, p234), perencanaan agregat adalah proses perencanaan kuantitas dan pengaturan waktu keluaran selama periode waktu tertentu (biasanya 3 bulan sampai 1 tahun) melalui penyesuaian variabel-variabel tingkat produksi, karyawan, persediaan, dan variabel-variabel-variabel-variabel yang dapat dikendalikan lainnya. Perencanaan agregat mencerminkan strategi perusahaan dalam hal pelayanan kepada pelanggan, tingkat persediaan, tingkat produksi, jumlah karyawan, dan lain-lain.

Variabel-variabel keputusan dalam perencanaan agregat adalah :

- Jumlah tenaga kerja langsung yaitu tenaga kerja yang langsung berpengaruh terhadap kapasitas produksi.

- Kecepatan produksi yaitu besaran yang menyatakan produk agregat yang dibuat setiap bulan.

- Waktu lembur (overtime) dibutuhkan bila kecepatan produksi atau jumlah produksi yang akan dibuat jauh lebih besar dari kemampuan pabrik.

- Jumlah pesanan yang disubkontrakkan. Hal ini terjadi jika kapasitas pabrik termasuk lembur tidak mampu melayani pesanan sehingga kelebihan pesanan tersebut disubkontrakkan ke perusahaan lain yang sejenis.

- Jumlah pesanan yang ditunda waktu penyerahannya. Jika kapasitas yang ada tidak memenuhi semua pesanan pada waktu yang dijanjikan maka sebagian permintaan ditunda waktu penyerahannya.

- Tingkat persediaan yaitu banyaknya produk yang disimpan dalam bentuk produk jadi yang siap dijual.

2.7 Strategi Perencanaan Agregat

Strategi yang digunakan dalam perencanaan agregat adalah sebagai berikut : 1. Melakukan variasi tingkat persediaan, pada strategi ini jumlah karyawan dan

waktu kerja dipertahankan sehingga rata – rata tingkat produksi akan tetap. Kelebihan produksi yang terjadi pada periode permintaan rendah disimpan

sebagai persediaan yang nantinya digunakan untuk menutupi produksi pada waktu terjadi permintaan yang lebih tinggi dari tingkat produksi. Kelemahannya adalah timbulnya biaya penyimpanan persediaan berupa biaya sewa gudang, administrasi, asuransi, kerusakan material dan bertambahnya modal yang tertanam. Strategi ini tidak dapat digunakan untuk kegiatan jasa karena jasa tidak dapat disimpan sebagai persediaan. Selain itu juga tidak tepat untuk perusahaan yang produknya cepat rusak/ tidak tahan lama, karena memerlukan ruang simpan yang sangat besar.

2. Melakukan variasi jumlah tenaga kerja, apabila terjadi permintaan tinggi maka dilakukan penambahan tenaga kerja. Sebaliknya, pada waktu permintaan rendah dilakukan pengurangan tenaga kerja. Biaya yang timbul mencakup biaya pengadaan tenaga kerja atau pesangon bagi tenaga kerja yang dikurangi. Strategi ini cocok untuk diterapkan jika tenaga kerja yang disewa atau dikurangi mempunyai ketrampilan yang rendah dan jika pasar tenaga kerja memiliki suplai yang besar.

3. Subkontrak, dilakukan jika terjadi permintaan yang bertambah sementara kapasitas produksi tidak cukup untuk memenuhinya sedangkan perusahan tidak menghendaki hilangnya permintaan atau pelanggan penting. Kerugian strategi ini adalah harga pokok produksi menjadi lebih tinggi, bisa memberikan kesempatan kepada pesaing untuk maju, dan adanya risiko karena tidak dapat secara langsung mengontrol mutu produk dan penjadwalan.

2.8 Master Production Schedule

Master Production Schedule atau jadwal induk produksi merupakan rencana induk perusahaan, dan setelah disetujui akan mengendalikan sistem PPIC. Bagaimanapun juga, hal ini dapat diubah secara periodik untuk mencerminkan pesanan-pesanan baru atau ramalan-ramalan baru dengan berjalannya waktu. Berbagai pesanan langganan, ramalan-ramalan permintaan, dan permintaan komponen-komponen pelayanan menghasilkan jadwal induk produksi awal.

Menurut Gaspersz (2001, p142) jadwal induk produksi pada dasarnya berkaitan dengan aktivitas empat fungsi utama berikut :

1. Menyediakan atau memberikan input utama kepada sistem perencanaan kebutuhan material dan kapasitas.

2. Menjadwalkan pesanan-pesanan produksi dan pembelian (production and purchase orders) untuk item-item MPS.

3. Memberikan landasan untuk penentuan kebutuhan sumber dana dan kapasitas. 4. Memberikan basis untuk pembuatan janji tentang penyerahan produk

(delivery promises) kepada pelanggan.

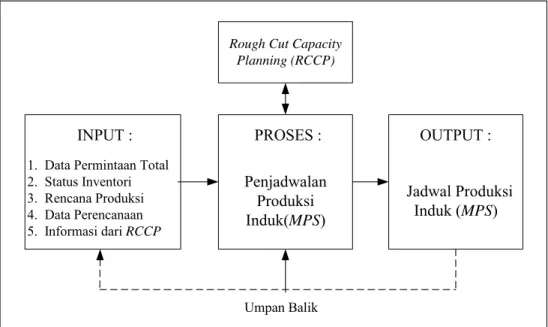

2.8.1 Input MPS

MPS membutuhkan lima input utama (Gaspersz, 2001, p143) seperti pada gambar 2.5 berikut.

Rough Cut Capacity Planning (RCCP)

1. Data Permintaan Total 2. Status Inventori 3. Rencana Produksi 4. Data Perencanaan 5. Informasi dari RCCP Penjadwalan Produksi Induk(MPS) Jadwal Produksi Induk (MPS) Umpan Balik PROSES : OUTPUT : INPUT :

Gambar 2.5 Proses Penjadwalan Produksi Induk

Berikut ini adalah penjelasan lima input utama MPS pada gambar 2.5 :

1. Data permintaan total.

Data permintaan total berkaitan dengan ramalan penjualan (sales forecasts) dan pesanan-pesanan (orders).

2. Status Inventori.

Status inventori berkaitan dengan informasi tentang on-hand inventory, stok yang dialokasikan untuk penggunaan tertentu (allocated stock), pesanan-pesanan produksi dan pembelian yang dikeluarkan.

3. Rencana Produksi.

MPS harus menjumlahkannya untuk menentukan tingkat produksi, inventori, dan sumber-sumber daya lain dalam rencana produksi itu.

4. Data Perencanaan.

Data perencanaan berkaitan dengan lot-sizing yang digunakan, stok pengaman (safety stock), dan waktu tunggu (lead time) dari masing-masing item yang biasanya tersedia dalam file induk dari item (Item Master File).

5. Informasi dari RCCP.

RCCP menentukan kebutuhan kapasitas untuk mengimplementasikan MPS, menguji kelayakan dari MPS.

2.8.2 Teknik Penyusunan MPS

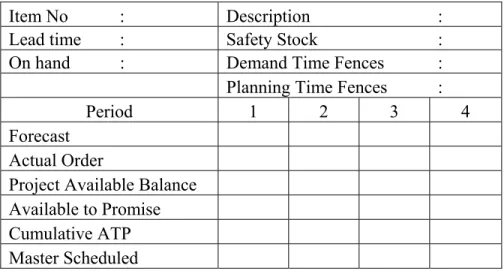

Gambar 2.6 berikut ini adalah bentuk format umum dari MPS (Gaspersz, 2001, p159).

Gambar 2.6 Bentuk Umum dari Master Production Schedule Item No : Description :

Lead time : Safety Stock : On hand : Demand Time Fences : Planning Time Fences :

Period 1 2 3 4

Forecast

Actual Order

Project Available Balance

Available to Promise

Cumulative ATP

Master Scheduled

1. Lead Time

Menyatakan waktu yang dibutuhkan untuk memproduksi atau membeli suatu item. 2. On Hand

Menyatakan jumlah material yang ada di tangan sebagai sisa periode sebelumnya atau inventori awal yang secara fisik tersedia dalam stok.

3. Safety Stock

Menyatakan cadangan material yang harus ada di tangan sebagai antisipasi kebutuhan di masa yang akan datang atau disebut juga sebagai stok pengaman. 4. Demand Time Fence (DTF)

Merupakan batas waktu penyesuaian pesanan permintaan. Disini perubahan demand tidak akan dilayani karena akan menimbulkan kerugian biaya besar akibat ketidaksesuaian atau kekacauan jadwal.

5. Planning Time Fence (PTF)

Merupakan batas waktu penyesuaian pesanan di mana demand masih boleh berubah. Perubahan masih dilayani sepanjang material dan kapasitas tersedia. 6. Time Periods for Display

Merupakan banyaknya periode waktu yang ditampilkan dalam format MPS. 7. Sales Plan (Sales Forecast)

Merupakan hasil peramalan sebelumnya sebagai hasil dari perencanaan agregat. 8. Actual Order (AO)

9. Project Available Balance (PAB)

Merupakan perkiraan jumlah sisa produk pada akhir periode perencanaan. PAB dihitung menggunakan rumus :

PAB t ≤ DTF = PABt-1 + MSt –AOt

PABDTF ≤ t ≤ PTF = PABt-1 + MSt – AOt atau Ft (pilih yang besar)

10. Available to Promise (ATP)

Memberikan informasi berapa banyak item atau produk tertentu yang dijadwalkan pada periode waktu itu tersedia untuk pesanan pelanggan, sehingga berdasarkan informasi ini bagian pemasaran dapat membuat janji yang tepat kepada pelanggan.

ATP = ATPt-1 + MSt – AO sampai periode yang dijadwalkan pada MPS.

ATP tidak boleh bernilai negatif. Jika hal ini terjadi maka akan terjadi loss sale karena permintaan tidak dapat terpenuhi.

11. Master Production Schedule (MPS)

Merupakan hasil diasgregasi dari perencanaan agregat yang akan diproduksi.

2.9 Material Requirement Planning

Menurut Schroeder (1997, p44), Material Requirements planning atau perencanaan kebutuhan material merupakan sistem perencanaan dan pengendalian bahan baku yang saat ini penggunaannya telah terkomputerisasi karena MRP adalah suatu konsep yang sederhana dan logis.

Menurut Yamit (1998, p260), Material Requirements planning merupakan sistem yang dirancang secara khusus untuk situasi permintaan bergelombang, yang secara tipikal karena permintaan tersebut dependen. Permintaan dependen tidak dipengaruhi oleh kondisi-kondisi pasar dan hanya tergantung pada permintaan suku cadang ditingkat atasnya.

MRP memberikan peningkatan efisiensi karena jumlah persediaan, waktu produksi dan waktu pengiriman barang dapat direncanakan lebih baik, karena ada keterpaduan dalam kegiatan yang didasarkan pada jadwal induk.

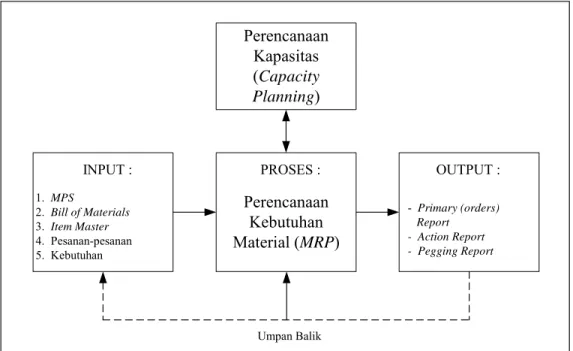

2.9.1 Input MRP

Sebagai suatu sistem, MRP membutuhkan lima input utama (Gaspersz, 2001, p177) seperti pada gambar 2.7 berikut.

Perencanaan Kapasitas (Capacity Planning) 1. MPS 2. Bill of Materials 3. Item Master 4. Pesanan-pesanan 5. Kebutuhan Perencanaan Kebutuhan Material (MRP) - Primary (orders) Report - Action Report - Pegging Report Umpan Balik OUTPUT : PROSES : INPUT :

Kelima sumber input utama pada gambar 2.7 di atas adalah :

1. Master Production Schedule (MPS) merupakan rencana terperinci tentang produk akhir yang diproduksi, berapa kuantitas yang dibutuhkan, pada waktu kapan dibutuhkan, dan kapan produk itu akan diproduksi.

2. Bill of Material (BOM) merupakan daftar jumlah komponen, campuran bahan, dan bahan baku yang diperlukan untuk membuat suatu produk.

3. Item Master merupakan suatu file yang berisi informasi tentang material, parts subassemblies, dan produk-produk yang menunjukkan kuantitas on-hand, kuantitas yang dialokasikan (allocated quantity), waktu tunggu yang direncanakan, ukuran lot (lot size), stok pengaman, kriteria lot sizing, dan berbagai informasi penting lainnya yang berkaitan dengan suatu item.

4. Pesanan-pesanan (orders) berisi tentang banyaknya dari setiap item yang akan diperoleh sehingga akan meningkatkan stock on-hand di masa mendatang.

5. Kebutuhan-kebutuhan (requirements) akan memberitahukan tentang banyaknya masing-masing item itu dibutuhkan sehingga akan mengurangi stock on-hand di masa mendatang.

2.9.2 Mekanisme Dasar dari Proses MRP

Sistem MRP memiliki empat langkah utama, yang selanjutnya keempat langkah ini harus diterapkan satu per satu pada periode perencanaan dan pada setiap item. Prosedur ini dapat dilakukan secara manual bila jumlah item yang terlibat dalam produksi relatif sedikit.

Langkah-langkah tersebut adalah sebagai berikut.

1. Netting, proses ini adalah perhitungan kebutuhan bersih yang besarnya merupakan selisih antara kebutuhan kotor dengan keadaan persediaan.

2. Lotting, adalah suatu proses untuk menentukan besarnya pesanan optimal setiap item secara individual didasarkan pada perhitungan kebutuhan bersih yang telah dilakukan untuk meminimalkan total ongkos pesan dan ongkos simpan. 3. Offsetting, proses ini dapat menentukan saat yang tepat untuk melakukan

rencana pemesanan dalam memenuhi tingkat kebutuhan bersih yang diperlukan dalam proses ini adalah lead time produk tersebut.

4. Explosion, proses perhitungan kebutuhan kotor untuk tingkat item / komponen yang lebih bawah. Perhitungan kebutuhan kotor ini didasarkan pada rencana pemesanan item-item produk pada level yang lebih atas.

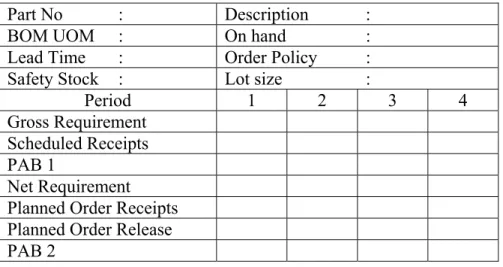

Gambar 2.8 berikut ini adalah bentuk format umum dari MRP. Part No : Description : BOM UOM : On hand : Lead Time : Order Policy : Safety Stock : Lot size :

Period 1 2 3 4

Gross Requirement

Scheduled Receipts

PAB 1

Net Requirement

Planned Order Receipts

Planned Order Release

PAB 2

Penjelasan untuk gambar 2.8 di atas adalah sebagai berikut : 1. Part No

Menyatakan kode komponen yang akan dirakit, berdasarkan susunan BOM. 2. Unit Material

Menyatakan satuan komponen atau material yang akan dirakit. 3. Lead Time

Menyatakan waktu yang dibutuhkan untuk memproduksi / membeli suatu item. 4. Safety Stock

Menyatakan cadangan material yang harus ada di tangan sebagai antisipasi kebutuhan di masa yang akan datang, disebut juga sebagai stok pengaman. 5. Description

Menyatakan deskripsi material secara umum, sesuai item no. dalam BOM. 6. On Hand

Menyatakan jumlah material yang ada di tangan sebagai sisa periode sebelumnya atau inventori awal yang secara fisik tersedia dalam stok.

7. Order Policy

Menyatakan jenis pendekatan yang digunakan untuk menentukan ukuran lot yang dibutuhkan saat memesan barang.

8. Lot Size

Ukuran lot menentukan besarnya jumlah komponen yang diterima setiap kali pesan. Teknik-teknik yang dipakai dalam penentuan ukuran lot ini antara lain :

- Lot For Lot (LFL) adalah ukuran pemesanan yang dilakukan sebesar kebutuhan bersih pada periode tersebut. Pada umumnya mengurangi biaya simpan karena ukuran pemesanan dipakai habis untuk periode tersebut. - Economic Order Quantity (EOQ) adalah ukuran pemesanan dihitung

dengan suatu rumus dimana biaya yang minimal dapat dicapai apabila kebutuhan dalam bentuk yang sama untuk setiap periode. Rumus untuk teknik EOQ adalah sebagai berikut :

H PO

EOQ= 2 dimana :

EOQ = jumlah pemesanan yang ekonomis P = kebutuhan bahan baku dalam suatu periode O = biaya pesan bahan baku

H = biaya simpan bahan baku dalam suatu periode

- Period Order Quantity (POQ) merupakan perbaikan dari sistem economic order quantity (EOQ), teknik POQ berprinsip pada penentuan frekuensi pemesanan pertahun yang diperoleh dengan cara membagi jumlah periode dengan frekuensi pemesanan.

9. Gross Requirement

Menyatakan jumlah yang akan diproduksi atau dipakai pada setiap periode. Untuk end items, kuantitas gross requirement = MPS. Untuk komponen, kuantitas gross requirement diturunkan dari Planned Order Release induknya.

10. Schedule Receipts

Menyatakan material yang dipesan dan akan diterima pada periode tertentu. 11. Projected Availabel Balance 1 (PAB1)

Menyatakan kuantitas material yang ada di tangan sebagai persediaan pada awal periode. PAB1 dapat dihitung dengan menambahkan material on hand periode sebelumnya dengan Scheduled Receipts pada periode yang sama.

PAB1 = (PAB2)t-1 – (Gross Requirement)t + (Scheduled Receipts)t

12. Net Requirement

Menyatakan jumlah bersih (netto) dari setiap komponen yang harus disediakan untuk memenuhi induk komponennya atau untuk memenuhi MPS.

Net Requirement = 0 jika PAB1>0 dan Net Requirement = (-) PAB1 jika PAB1 ≤ 0. Net Requirement = -(PAB1)t + Safety Stock

13. Planned Order Receipts

Menyatakan kuantitas pemesanan yang dibutuhkan pada suatu periode. Planned Order Receipts muncul pada saat yang sama dengan Net Requirements, tetapi ukuran pemesanannya (lot sizing) bergantung kepada order policy-nya. Selain itu juga harus mempertimbangkan Safety Stock juga. 14. Planned Order Release

Menyatakan kapan suatu order harus di-release atau dimanufaktur sehingga komponen ini tersedia ketika dibutuhkan oleh induk itemnya. Kapan suatu order di-release ditetapkan dengan lead time period sebelum dibutuhkan.

15. Projected Available Balance 2 (PAB2)

Menyatakan kuantitas material yang ada di tangan sebagai persediaan pada akhir periode. PAB2 dapat dihitung dengan cara mengurangi Planned Order Receipt pada Net Requirements.

PAB2 =(PAB2)t-1 + (Sheduled Receipt)t – (Gross Requirement)t +

(Planned Order Receipt)t

atau dapat disingkat :

PAB2 = (PAB1)t + (Planned rder Receipt)t

2.9.3 Output MRP

Output dari sistem MRP adalah informasi yang dapat digunakan untuk melakukan pengendalian produksi. Keluaran tersebut meliputi :

- Rencana pemesanan yang disusun berdasarkan waktu tenggang dari setiap komponen atau item. Dengan adanya rencana pemesanan, maka jadwal kebutuhan bahan pada tingkat lebih rendah dapat diketahui.

- Jumlah lot bahan baku yang dapat dipesan dapat diketahui berdasarkan pemilihan metode lot yang paling efisien.