BAB 4

PENGUMPULAN, PENGOLAHAN DAN ANALISIS

DATA

4.1 Hasil Observasi Lapangan

4.1.1 Diagram Supplier-Input-Process-Output-Customer (SIPOC)

Sebelum melakukan analisa aliran material internal dengan Value Stream Mapping (VSM), kita harus memahami terlebih dahulu tahapan - tahapan yang dilalui material dari supplier hingga sampai ke customer secara umum. Bagian Supply Chain Management (SCM) PT. XYZ meramalkan permintaan pelanggan per tahun berdasarkan data historis penjualan. Peramalan tersebut digunakan sebagai acuan bagian PPC dalam melakukan perencanaan produksi tahunan.

Berdasarkan rencana produksi, bagian Direct Input Material (DIM) Planning akan membuat perencanaan kebutuhan material secara mingguan. Material yang diterima akan disimpan di DIM Warehouse (DIM WH), dan dikirim ke buffer setiap shift sesuai process order yang berlangsung di lantai produksi. Material diproses di sepanjang value stream dalam proses produksi yang kontinu, kemudian dikirim ke warehouse dengan conveyor dan disimpan di finished goods warehouse. Finished goods akan dikirim ke pelanggan melalui pusat distribusi dengan aturan First Expired First Out (FEFO).

Tahapan-tahapan yang dilalui material secara umum digambarkan dalam diagram SIPOC berikut ini. Proses produksi akan dijelaskan lebih lanjut pada subbab berikutnya.

Diagram SIPOC

Input Process Output Customer

Supplier SCM Data Historis Penjualan Forecasting Perencanaan Kebutuhan Material Penjadwalan Produksi Memeriksa & Mengirimkan Material PPC Target Produksi

PPC Target Produksi Jadwal Induk

Produksi DIM Planning

DIM Planning Jadwal Induk Produksi

Jadwal Penerimaan Material Warehouse Warehouse Rencana Penerimaan Material & Rencana Produksi Material Siap Pakai Produksi

Produksi Material Siap

Pakai Filter Making

Cigarette Making Cigarette Packing Case Packing Warehouse Finished Goods Warehouse Permintaan Pelanggan Mengatur

Pengiriman Finished Goods Customer

4.1.2 Proses Produksi

Proses produksi pada PT. XYZ bersifat continuous flow, dengan perpindahan Work-In-Process (WIP) serta produk antar proses dilakukan secara otomatis oleh mesin. Lantai produksi terdiri dari 6 lini yang masing – masing meliputi proses filter making, cigarette making, cigarette packing, dan case packing. Tiga proses terakhir dilakukan dengan 3 mesin yang terintegrasi dan disebut sebagai link-up (1.1, 2.2, 3.3, 4.4, 5.5, 6.6). Selain itu, terdapat proses filter making yang memproduksi filter untuk dikirim ke proses cigarette making.

Berikut akan diuraikan tahapan proses yang dilalui dalam lantai produksi : 1. Filter Making

Proses ini dilakukan untuk membuat filter, dengan material yang terdiri dari acetate tow dan plug wrap. Filter yang dihasilkan akan dipindahkan dari tray ke kardus untuk beberapa lama sebagai buffer jika mesin filter making mengalami jam. Filter dalam kardus akan dikirim ke mesin Cigarette Maker dengan menuangkannya ke filter shooter. Pemindahan filter dari tray ke kardus dan kardus ke filter shooter dilakukan oleh 1 orang helper yang dialokasikan untuk tiap 1 mesin filter.

2. Cigarette Making

Cutfiller (tembakau yang telah diproses) dikirim dengan feeder yang terhubung ke tiap-tiap mesin cigarette maker. Pada mesin, cutfiller dibungkus dengan cigarette paper dan direkatkan dengan cigarette seam adhesive. Bagian ini akan digabungkan dengan filter yang dikirim oleh filter shooter dan dilapisi dengan tipping paper, kemudian direkatkan dengan tipping adhesive. Rokok yang dihasilkan proses ini langsung mengalir menuju mesin cigarette packer. Saat mesin tersebut bermasalah, mesin cigarette maker akan tetap berproduksi. Rokok yang dihasilkan akan mengalir ke bagian belakang mesin dan dikirimkan ke mesin cigarette packer secara manual oleh seorang helper.

3. Cigarette Packing

Proses ini dilakukan dengan mesin yang terintegrasi dengan Cigarette Maker. Batang – batang rokok mengalir ke cigarette packer untuk dikemas menjadi satu pack. Pack terdiri dari material blank yang diproses oleh mesin, serta lapisan di dalamnya yang terdiri dari inner frame dan alufoil. Pack tersebut kemudian dilabeli dengan tax stamp, dan dibungkus dengan OPP pack dan tear tape pack. Sepuluh pack yang telah diproses dikemas ke dalam satu slof dengan film slof dan tear

tape slof. Slof ini kemudian mengalir menuju mesin case packer.

4. Case Packing

Slof dikemas ke dalam satu case dengan mesin case packer. Satu kardus yang telah memuat 50 slof kemudian disegel dengan case sealing tape dan dilabeli dengan case barcode label. Kardus yang telah selesai diproses kemudian dikirim melalui conveyor yang langsung menuju area warehouse.

4.2 Pengumpulan dan Pengolahan Data

4.2.1 Data Current State VSM

Current State VSM dibuat dengan menentukan terlebih dahulu produk yang ditelusuri, berdasarkan kesamaan proses produksi. Karena seragamnya proses yang dilalui masing-masing brand pada PT. XYZ, produk yang dijadikan sebagai model line untuk pemetaan dan perbaikan adalah brand dengan tingkat penjualan tertinggi, yaitu brand X. Observasi dilakukan mulai dari aktivitas loading material hingga aktivitas unloading produk jadi ke truk. Pengumpulan data dilakukan dengan observasi lapangan untuk melengkapi data transportasi material, inventory level, cycle time, loading-unloading material, serta data-data yang diperlukan dalam process box.

4.2.1.1 Average Inventory Level

Pendataan average inventory level dilakukan dengan memetakan persediaan Direct Input Material (DIM) di lantai produksi. Persediaan yang dicatat berdasarkan pengamatan kemudian dikonversikan ke dalam average inventory level dalam shift, dalam artian tingkat persediaan tersebut cukup untuk memenuhi kebutuhan berapa shift. DIM yang digunakan dalam proses produksi dapat diklasifikasikan menjadi dua, yaitu fast moving dan slow moving. Klasifikasi tersebut dijelaskan dalam tabel berikut ini.

Tabel 4.1 Klasifikasi Material

Proses Material Klasifikasi Cigarette Making Cigarette Paper Fast Moving

Tipping Paper Fast Moving Cigarette Packing Alufoil Fast Moving Inner Frame Fast Moving Film Pack Fast Moving Film Slof Fast Moving Blank Fast Moving Tear Tape Pack Slow Moving Tear Tape Slof Slow Moving Blank Label Slow Moving Ribbon Slow Moving Case Packing Shipping Case Fast Moving

Case Sealing

Tape

Slow Moving

Material slow moving adalah material dengan tingkat konsumsi di bawah 1 buah/shift, dan rendah nilainya sehingga tidak menjadi prioritas dalam penelitian ini.

Tabel 4.2 Average Inventory Level Cigarette Paper di Link-Up 1.1 Material Kode Measurement) TanggalUoM (Unit of

Shift Pukul Stock Qty Konsumsi Uptime

Material Masuk (%)

Cigarette 30.8049 Roll 24-Mei 1B 06.00 12 26 48

Paper 07.50 13 10.35 8 11.10 10 2C 14.00 17 34 67 15.13 11 19.10 12 3D 22.00 6 36 69 00.10 15 03.25 19 25-Mei 1B 06.00 4 30 60 8.20 18 11.15 15 2C 14.00 7 36 69 15.30 13 18.45 24 3D 22.00 8 Total 54 158 162 313 Average 9 31,6 32,4 62,6

Tabel 4.3 Average Inventory Level Cigarette Paper di Link-Up 3.3

Material Kode UoM Tanggal Shift Pukul Stock Qty Konsumsi Uptime

Material Masuk (%)

Cigarette 30.8049 Roll 24-Mei 1B 06.00 12 31 61

Paper 07.10 20 11.05 21 2C 14.00 22 26 50 15.13 9 18.55 12 3D 22.00 17 28 55 00.10 20 03.15 15 25-Mei 1B 06.00 24 24 47 07.20 14 11.10 19 2C 14.00 33 23 44 18.45 13 3D 22.00 23 Total 131 143 132 257 Average 21,83 28,6 26,4 51,4

Tabel 4.4 Average Inventory Level Cigarette Paper di Link-Up 4.4

Material Kode UoM Tanggal Shift Pukul Stock Qty Konsumsi Uptime

Material Masuk (%)

Cigarette 30.8049 Roll 24-Mei 1B 06.00 9 29 81

Paper 07.00 16 10.20 21 2C 14.00 17 32 90 15.33 9 19.40 11 3D 22.00 5 30 84 23.20 10 01.20 12 03.00 15 25-Mei 1B 06.00 12 31 87 08.20 25 11.00 15 2C 14.00 21 28 79 15.30 12 18.45 15 3D 22.00 20 Total 84 161 150 421 Average 14,00 32,20 30,00 84,20

Average inventory level cigarette paper link-up 1.1 (dalam shift) =

=

= 0,278 shift

Average inventory level cigarette paper link-up 3.3 (dalam shift) =

=

= 0,827 shift

Average inventory level cigarette paper link-up 4.4 (dalam shift) =

=

= 0,467 shift

Average inventory level cigarette paper brand X (dalam shift) =

=

Tabel pengamatan dan pengolahan data average inventory level lebih rinci untuk material lainnya dapat dilihat dalam lampiran. Berikut rekapitulasi hasil perhitungan yang dilakukan.

Tabel 4.5 Rekapitulasi Hasil Perhitungan Average Inventory Level (dalam shift)

Material Link-Up

Average Inventory

Level Rank

Plug Wrap KDF 3 0,627 12

Acetate Tow KDF 3 0,461 15

Filter Staging Filter 0,627 -

Cigarette Staging Maker 0,746 -

1.1 3.3 4.4 Cigarette Paper 0,278 0,827 0,467 0,606 13 Tipping Paper 0,506 0,784 1,003 0,913 11 Alufoil 0,497 1,196 0,728 0,933 10 Inner Frame 1,125 1,815 0,579 1,346 7 Blank 0,810 1,286 0,984 1,203 8 Film Pack 1,014 1,717 1,068 1,475 6 TT Pack 2,083 5,000 2,083 3,667 5 Film Slof 0,909 1,296 0,583 1,100 9 TT Slof 5,000 2,500 3,000 3,750 4 Blank Label 2,778 3,500 3,452 3,889 3 Ribbon 7,381 4,792 7,222 8,059 2

Case Sealing Tape 0 2,500 15,000 10,500 1

Shipping Case 0,378 0,693 0,411 0,574 14

Kolom rank menampilkan urutan peringkat average inventory level dalam shift, mulai dari yang tertinggi. Berdasarkan harga dan tingkat konsumsinya, material yang diklasifikasikan sebagai material utama oleh PT. XYZ adalah plug wrap dan acetate tow (filter making); cigarette paper dan tipping paper (proses cigarette making); alufoil, inner frame, film pack, film slof , dan blank (proses cigarette packing); dan

shipping case (proses case packing). Maka, data yang akan digunakan dalam perhitungan process lead time adalah material dengan shift of supply tertinggi di antara material-material tersebut untuk tiap-tiap prosesnya.

4.2.1.2 Transportasi

• Uji Keseragaman Data

Uji ini dilakukan pada data transportasi, loading dan unloading yang telah dikumpulkan. Perhitungan uji keseragaman data pada data tiap-tiap aktivitas adalah sebagai berikut :

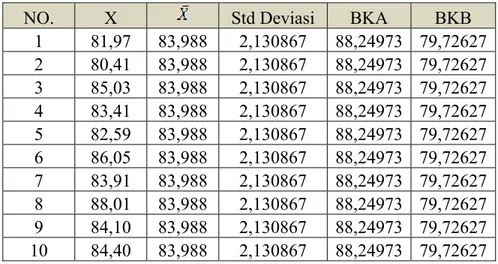

Tabel 4.6 Hasil Uji Keseragaman Data Waktu Unloading material ke WH NO. X Std Deviasi BKA BKB

1 81,97 83,988 2,130867 88,24973 79,72627 2 80,41 83,988 2,130867 88,24973 79,72627 3 85,03 83,988 2,130867 88,24973 79,72627 4 83,41 83,988 2,130867 88,24973 79,72627 5 82,59 83,988 2,130867 88,24973 79,72627 6 86,05 83,988 2,130867 88,24973 79,72627 7 83,91 83,988 2,130867 88,24973 79,72627 8 88,01 83,988 2,130867 88,24973 79,72627 9 84,10 83,988 2,130867 88,24973 79,72627 10 84,40 83,988 2,130867 88,24973 79,72627 σ = = 2.130867

BKA = = 83.988 + 2 (2.130867) = 88.2497 BKB = = 83.988 - 2 (2.130867) = 79.72627

Melalui uji kecukupan data, diperoleh hasil bahwa semua data unloading masuk dalam batas kontrol, sehingga dapat disimpulkan bahwa data telah seragam.

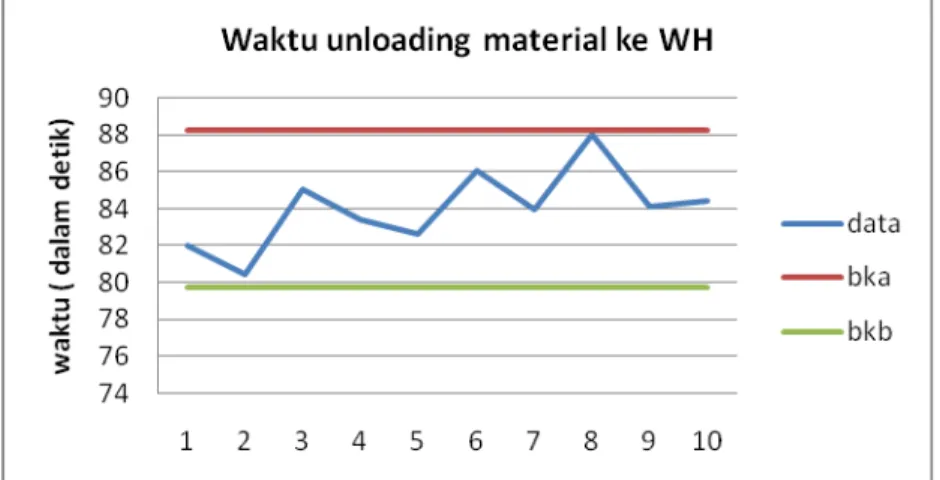

Gambar 4.2 Peta Kontrol Keseragaman Data Waktu Unloading Material ke WH Setelah uji keseragaman dilakukan pada semua data waktu transportasi, diperoleh hasil bahwa semua data telah masuk dalam wilayah kontrol, sehingga data dapat disimpulkan telah seragam.

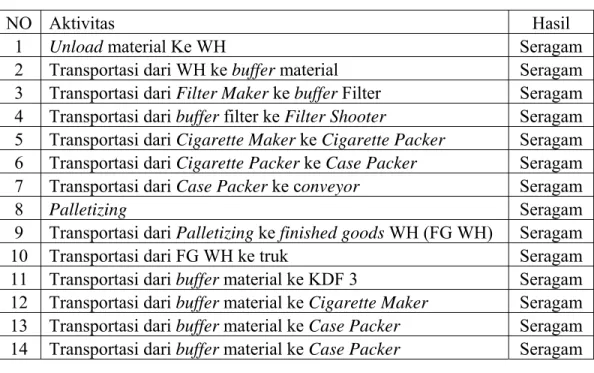

Tabel 4.7 Rekapitulasi Uji Keseragaman Data Waktu Transportasi

NO Aktivitas Hasil

1 Unload material Ke WH Seragam

2 Transportasi dari WH ke buffer material Seragam 3 Transportasi dari Filter Maker ke buffer Filter Seragam

4 Transportasi dari buffer filter ke Filter Shooter Seragam 5 Transportasi dari Cigarette Maker ke Cigarette Packer Seragam

6 Transportasi dari Cigarette Packer ke Case Packer Seragam

7 Transportasi dari Case Packer ke conveyor Seragam

8 Palletizing Seragam

9 Transportasi dari Palletizing ke finished goods WH (FG WH) Seragam 10 Transportasi dari FG WH ke truk Seragam 11 Transportasi dari buffer material ke KDF 3 Seragam

12 Transportasi dari buffer material ke Cigarette Maker Seragam 13 Transportasi dari buffer material ke Case Packer Seragam 14 Transportasi dari buffer material ke Case Packer Seragam

• Uji Kecukupan data

Sebelum data diolah lebih lanjut, diperlukan uji kecukupan data. Pengujian ini menggunakan tingkat ketelitian sebesar 5% dan tingkat keyakinan sebesar 95 %

Tabel 4.8 Perhitungan Uji kecukupan Data Unload Material Ke WH x X2 81,97 6719,08 80,41 6465,76 85,03 7230,10 83,41 6957,22 82,59 6821,10 86,05 7404,60 83,91 7040,88 88,01 7745,76 84,10 7072,81 84,40 7123,36

N’ =

=

= 0,9269 N’ = 0,9269

N’ < N, maka dapat disimpulkan bahwa data cukup

Dengan cara yang sama, dilakukan uji kecukupan data pada data lainnya. Perhitungan tersebut dapat dilihat pada lampiran.

Tabel 4.9 Rekapitulasi uji kecukupan data Waktu Transportasi

NO Aktivitas Hasil

1 Unload Material Ke WH Data cukup

2 Transportasi dari WH ke Buffer Data cukup

3 Transportasi dari Filter Maker ke buffer Filter Data cukup

4 Transportasi dari buffer Filter ke Filter Shooter Data cukup 5 Transportasi dari Cigarette Maker ke Cigarette Packer Data cukup

6 Transportasi dari Cigarette Packer ke Case Packer Data cukup

7 Transportasi dari Case Packer ke conveyor Data cukup

8 Palletizing Data cukup

9 Transportasi dari Palletizing ke WH (Finish Good) Data cukup 10 transportasi dari WH ke truck (Finish good) Data cukup 11 Transportasi dari buffer material ke KDF 3 Data cukup

12 Transportasi dari buffer material ke Cigarette Maker Data cukup 13 Transportasi dari buffer material ke Case Packer Data cukup 14 Transportasi dari buffer material ke Case Packer Data cukup

Berdasarkan uji kecukupan data yang dilakukan, semua data menunjukkan bahwa N < N’, sehingga data dapat dikategorikan cukup.

4.2.1.3 Process Box

Untuk process box, data yang dikumpulkan adalah data jumlah operator, cycle time dan uptime .

• Jumlah Operator

Jumlah operator pada setiap proses sepanjang value stream sebagai berikut : Filter Making = 1 orang

Cigarette Making = 1 orang/link-up Cigarette Packing = 1 orang/link-up Case Packing = -

Palettizing = 1 orang

• Cycle Time (CT)

Data CT untuk produksi 1 juta stick adalah sebagai berikut : Tabel 4.10 Data CT untuk 1 Juta Stick (dalam menit) Proses 1.1 3.3 4.4 Cycle Time Brand X CigaretteMaker 100,00 100,00 142,86 37,04 Cigarette Packer 100,00 100,00 142,86 37,04 Case Packer 0,97105 0,97985 0,6819 37,98 Filter KDF – 3 42

• Uptime

Filter Making : 75 % Cigarette Making : 66,06 % Cigarette Packing : 65,33 % Case Packing : 65,33 %

Contoh perhitungan uptime untuk proses filter making : Uptime =

=

= 75

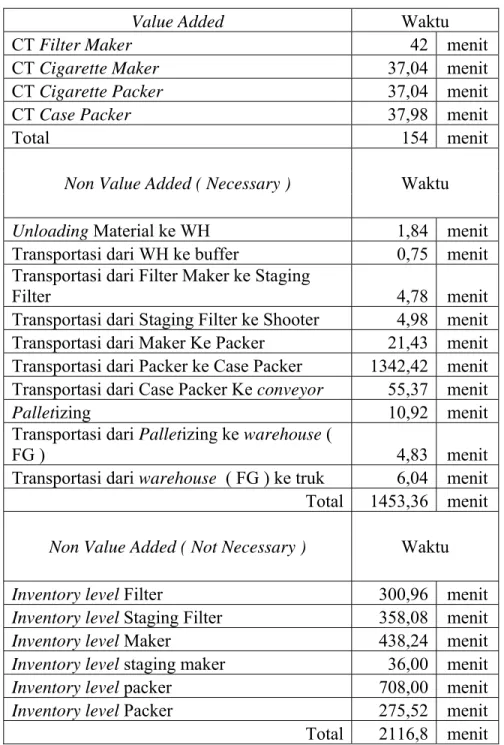

4.2.1.4 Value Added (VA) dan Non Value Added (NVA)

Berdasarkan pengumpulan dan pengolahan data yang dilakukan,

Tabel 4.11 Data VA dan NVA

Value Added Waktu

CT Filter Maker 42 menit

CT Cigarette Maker 37,04 menit

CT Cigarette Packer 37,04 menit

CT Case Packer 37,98 menit

Total 154 menit

Non Value Added ( Necessary ) Waktu Unloading Material ke WH 1,84 menit Transportasi dari WH ke buffer 0,75 menit Transportasi dari Filter Maker ke Staging

Filter 4,78 menit

Transportasi dari Staging Filter ke Shooter 4,98 menit Transportasi dari Maker Ke Packer 21,43 menit Transportasi dari Packer ke Case Packer 1342,42 menit

Transportasi dari Case Packer Ke conveyor 55,37 menit

Palletizing 10,92 menit

Transportasi dari Palletizing ke warehouse (

FG ) 4,83 menit

Transportasi dari warehouse ( FG ) ke truk 6,04 menit Total 1453,36 menit Non Value Added ( Not Necessary ) Waktu

Inventory level Filter 300,96 menit Inventory level Staging Filter 358,08 menit

Inventory level Maker 438,24 menit

Inventory level staging maker 36,00 menit Inventory level packer 708,00 menit Inventory level Packer 275,52 menit

Value Added VA = ∑ CT

= 42 + 37,04 +37,04 + 37,98 = 154,06 menit

Total waktu yang memberikan nilai tambah bagi pelanggan di sepanjang value stream brand X yaitu sebesar 154,06 menit.

Non Value Added

∑ NVA = ∑ Non Value Added ( Necessary ) + ∑ Non Value Added ( Not Necessary ) = 1453,36 + 2116,8

= 3570,16 menit

Total waktu yang tidak memberikan nilai tambah bagi pelanggan di sepanjang value stream brand X yaitu sebesar 3570,16 menit

Process Lead Time PLT = VA + NVA = 154,06 + 3570,16 = 3724, 22 menit Process Cycle Efficiency PCE =

PCE = PCE = 4,1 %

Angka PCE ini menunjukkan persentase waktu yang dipergunakan untuk menambahkan nilai pada produk, dibandingkan total waktu yang dipergunakan produk selama proses untuk satu juta stick dalam satuan waktu.

4.2.1.5 Current State Map VSM

Tabel 4.12 Data Current State VSM

Keterangan Waktu UOM Konversi ke 1 juta stick Konversi ke menit

Unload Material ke WH 83,988 sec per Pallet 110,679 1,84

Transportasi dari WH ke buffer 33,935 sec per Pallet 44,72 0,75

Inventory level filter 0,627 shift 1 juta 0,627 300,96

CT filter maker 42 min 1 juta 42 42,00

Transportasi dari filter maker ke staging filter 7,577 sec per box 287 4,78 Inventory level staging filter 0,746 shift 1 juta 0,746 358,08 Transportasi dari staging filter ke shooter 7,881 sec per box 298,5 4,98

Inventory level maker 0,913 shift 1 juta 0,913 438,24

CT cigarette maker 37,04 min 1 juta 37,04 37,04

Inventory level staging maker 0,075 shift 1 juta 0,075 36,00

Transportasi dari maker ke packer 5,658 sec per tray 1285,9 21,43

Inventory level packer 1,475 shift 1 juta 1,475 708,00

CT cigarette packer 37,04 min 1 juta 37,04 37,04

Transportasi dari packer ke case packer 16,109 sec per slof 80545 1342,42

Inventory level case packer 0,574 shift 1 juta 0,574 275,52

CT case packer 37,98 min 1 juta 37,98 37,98

Transportasi dari case packer ke conveyor 33,219 sec per box 3321,9 55,37

Palletizing 131,092 sec per Pallet 655,46 10,92

Transportasi dari Palletizing ke WH ( FG ) 57,963 sec per Pallet 289,815 4,83 Transportasi dari WH ( FG ) ke truck 72,492 sec per Pallet 362,46 6,04

Supplier

Operator = 1 orang

Filter Maker Cigarette Maker

Operator = 1 orang/link-up Operator = 1 orang/link-up

Cigarette Packer Case Packer Operator = 0 Finished Goods Warehouse Customer Inv.Filter Staging Area Filter Inv.Maker Inv. staging maker Inv. Packer Inv.Case Packer Truck – Unloading Station Unloading Station C/T = 42 min Uptime = 75 % C/T = 37.04 Min Uptime = 66.067 % C/T = 37.04 min uptime = 65.33 % C/T = 70.336 Uptime = 65.33 %

Core Product and Material Flow Loading Station 110.679 sec 44.72 sec 0.746 shift 42 Min 0.91 shift 37.04 Min 1285.9 sec 0.075 shift 0.574 shift 80545 sec 3321.9 sec 655.46 sec 0.627 shift 1.475 shift 80 sec 79.3 Sec 73.43 Sec 37.98 Min

Material Buffer Area

287 sec

298.5 sec

11.79 Sec

Waktu untuk Unload material dari truck ke WH = 83.988 sec/pallet Untuk 1 mio = 110.679 sec Transportasi dari WH ke Buffer =

33.395 sec/pallet Untuk 1 mio = 44.72 sec

Transportasi dari Buffer ke Filter Maker =58.9 sec Untuk 1 mio = 11.79 Sec Inventory level Filter Maker

Ac.tow = 0.461 shift

Plug wrap = 0.627 shift

CT Filter Maker KDF 3 = 42 Min Transportasi dari Filter maker ke Staging Area Filter = 7.577 Sec Untuk 1 mio = 287 Sec Inventory Level Staging area filter =

0.746 shift Transportasi dari Staging Area Filter ke Shooter = 7.881 Sec

Untuk 1 mio = 298.5 Sec

Inventory Level Cigarette Maker Cig.Paper = 0.61shift

Tip.Paper = 0.91shift

Transportasi dari Buffer ke Cigarette Maker =60.7 sec Untuk 1 mio = 80 Sec

CT Cigarette Maker Link-up 1.1 = 100 Min Link-up 3.3 = 100 Min Link-up 4.4 = 142.86 Min Untuk 1mio Total 3 LU = 37.04 Min

Inventory Level Staging maker Cigarette on tray = 0.075 shift Transportasi dari Buffer ke Cigarette Packer =60.2 sec Untuk 1 mio = 79.3 Sec Transportasi dari Cig.Maker ke

Cig packer =5.65 Sec Untuk 1 mio = 1285.9 sec Inventory Level Cigarette Packer

Alufoil = 0.933 Shift Inner Frame = 1.35 shift

Blank = 1.203 shift

Film pack = 1.475 shift

Tear Tape Pack = 3.667 shift Film slof = 1.10 shift Tear Tape Slof = 3.75 shift

Blank Label = 3.88 shift Ribbon = 8.06 shift CT Cigarette Packer Link-up 1.1 = 100 Min Link-up 3.3 = 100 Min Link-up 4.4 = 142.86 Min Untuk 1mio Total 3 LU = 37.04 Min

Transportasi dari Buffer ke Case Packer =55.527 sec Untuk 1 mio = 73.43 Sec Transportasi dari Packer ke Case Packer

1 slof = 16.109 sec 1 mio = 80545 Sec Inventory Level Case Packer Case Sealing Tape = 10.5 shift

Shipping Case = 0.574 shift

CT Case Packer Link-up 1.1 = 0.971 Link-up 3.3 = 0.979 Link-up 4.4 = 0.681 Untuk 1 mio Total 3 LU = 100/2.6328 =37.98 Min 37.04 Min

Transportasi Case Packer ke Conveyor = 33.219 Sec Untuk 1 mio = 3321.9 Sec Paletizing = 131.092 Sec Untuk 1 Mio = 655.46 sec Transportasi = 289.815 sec VA = 154.06 Min Paletizing Operator = 1orang/link-up 289.815 sec 362.46 sec

Transportasi Dari Paletizing Ke WH finsih good = 57.9 sec Untuk 1 mio = 289.815 Sec

Transportasi dari WH finish good ke

Truck =72.4925 sec Untuk 1 mio = 362.46 Forklift Motorized Forklift Forklift NVA = 3570.16 Min PCE= 4.3 % PLT = 3724.22 Min

4.2.1.6 Analisa Current State VSM

• Analisa VA dan NVA

Aktivitas value added yang teridentifikasi adalah data CT filter maker , CT cigarette maker, CT cigarette packer dan data CT case packer. Hasilnya yaitu sebesar 154,06 menit.

Sedangkan untuk non value added, waste yang teridentifikasi adalah unloading material dari truk ke warehouse (WH); transportasi dari WH ke buffer; inventory level material filter maker; transportasi dari filter maker ke buffer filter; inventory level pada buffer filter rods; transportasi dari buffer filter ke filter shooter; inventory level material cigarette maker; inventory level cigarette; Transportasi dari cigarette maker ke cigarette packer; inventory level material cigarette packer; transportasi dari cigarette packer ke case packer; inventory level material case packer; transportasi dari case packer ke conveyor; aktivitas palletizing; transportasi dari palletizing ke finished goods WH; dan transportasi dari finished goods WH ke truk.

Nilai value added ratio yang didapatkan dari hasil current state VSM adalah sebesar 4,1 %. Untuk meningkatkan nilai ini, dilakukan rencana perbaikan guna menurunkan waktu dari kegiatan non value added. Selain itu, dilakukan identifikasi waste berdasarkan pengamatan proses dari awal hingga akhir.

• Identifikasi waste

Berikut identifikasi waste yang terdapat dalam setiap aktivitas yang dilalui material brand X .

Gambar 4.4 Identifikasi waste

Setelah dilakukan pengamatan, dapat diidentifikasi waste yang terdapat dalam setiap aktivitas. Waste yang teridentifikasi adalah excess inventory level waste dan motion waste.

Excess inventory level waste menunjukkan tingkat persediaan yang berlebihan di lantai produksi. Hal ini dikarenakan sistem pengiriman material oleh operating support (O/S) yang masih dilakukan dengan pendekatan push. Oleh karena itu, perlu dilakukan perencanaan pengiriman material yang lebih baik dengan pendekatan pull.

Motion waste terjadi ketika OS melakukan aktivitas pengiriman material ke lantai produksi. Aktivitas yang dilakukan OS adalah loading

material, transportasi ke lantai produksi, dan unloading material ke trolley. Operator mesin akan mengambil material dari trolley dan memasukkan material tersebut kedalam mesin. Yang menjadi motion waste dalam rangkaian aktivitas tersebut adalah gerakan unloading material yang dilakukan. Gerakan ini diidentifikasikan sebagai waste, karena sebenarnya ketika gerakan itu dilakukan selain dari sisi waktu akan menjadi lebih lama juga akan mengakibatkan terjadinya double handling antara OS dengan operator mesin.

Pada current state map, diperoleh hasil bahwa non-value added inventory sebesar 2116,8 menit. Berdasarkan hasil perhitungan tersebut, dapat dianalisa bahwa aktivitas non-value added yang ada saat ini sebagian besar dipengaruhi persediaan material yang menumpuk di lantai produksi. Maka, akan disusun rencana perbaikan terhadap aktivitas pengiriman material dari warehouse dengan pendekatan konsep pull. Sesuai dengan karakteristik sistem traceability dan pull secara elektronik yang akan diimplementasikan, maka akan ditentukan komposisi material pada setiap pengiriman Pallet.

Untuk pemesanan material oleh operator mesin ke O/S, perlu dilakukan penghitungan reorder point. Sedangkan untuk mengatasi waste motion, akan dilakukan penggantian trolley dengan pallet. Rencana ini bertujuan mengeliminasi gerakan unloading material yang dilakukan,

sehingga O/S hanya perlu melakukan kegiatan loading material dan transportasi ke lantai produksi.

4.2.2 Data Untuk Mendukung Perencanaan Perbaikan 4.2.2.1 Komposisi Pengiriman Material

Untuk menentukan komposisi pengiriman material yang tepat, maka dilakukan pengumpulan data dimensi material

dan Pallet. Berikut pengumpulan data yang dilakukan dengan pengukuran.

• Dimensi Material

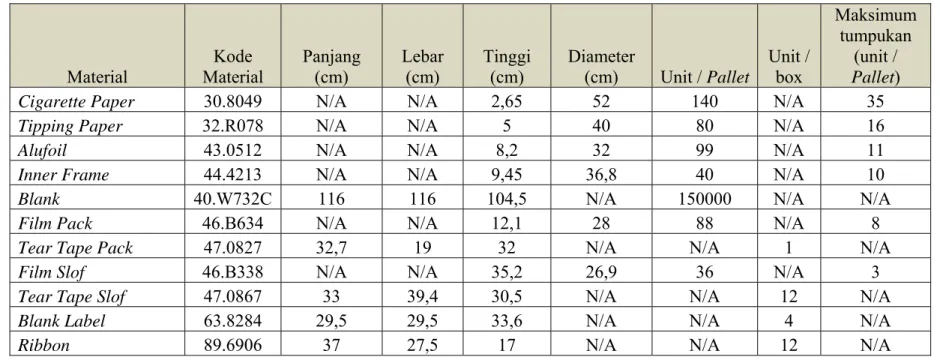

Tabel 4.13 Dimensi Material

Material Kode Material Panjang (cm) Lebar (cm) Tinggi (cm) Diameter (cm) Unit / Pallet Unit / box Maksimum tumpukan (unit / Pallet)

Cigarette Paper 30.8049 N/A N/A 2,65 52 140 N/A 35

Tipping Paper 32.R078 N/A N/A 5 40 80 N/A 16

Alufoil 43.0512 N/A N/A 8,2 32 99 N/A 11

Inner Frame 44.4213 N/A N/A 9,45 36,8 40 N/A 10

Blank 40.W732C 116 116 104,5 N/A 150000 N/A N/A

Film Pack 46.B634 N/A N/A 12,1 28 88 N/A 8

Tear Tape Pack 47.0827 32,7 19 32 N/A N/A 1 N/A

Film Slof 46.B338 N/A N/A 35,2 26,9 36 N/A 3

Tear Tape Slof 47.0867 33 39,4 30,5 N/A N/A 12 N/A

Blank Label 63.8284 29,5 29,5 33,6 N/A N/A 4 N/A

Tabel 4.13 Dimensi Material (Lanjutan)

Material Material Kode Panjang (cm) Lebar (cm) Tinggi (cm) Diameter (cm) Unit / Pallet Unit / box

Maksimum tumpukan

(unit / Pallet)

Case Sealing Tape 72.5031 28 28 30 N/A N/A 6 N/A

Shipping Case 70.G934 141 82,5 97,5 N/A 14 N/A N/A

Plug Wrap 23.0224 N/A N/A 2,625 53,2 N/A N/A 35

Cigarette Paper 30.8051 N/A N/A 2,65 52,5 140 N/A 35

Tipping Paper 32.R035 N/A N/A 6,4 41 N/A N/A 15

Alufoil 43.0514 N/A N/A 11,4 32 72 N/A 8

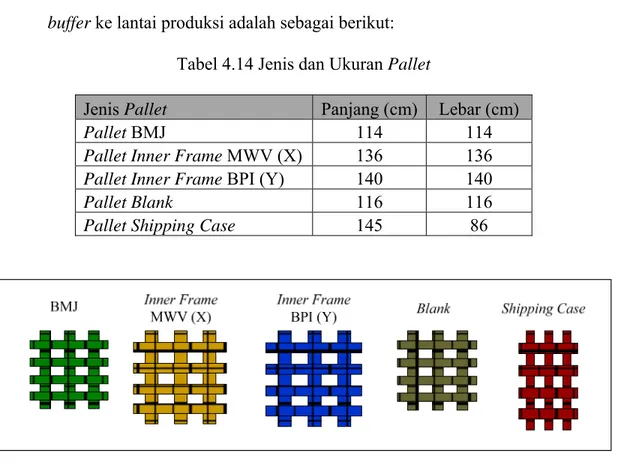

• Ukuran Pallet

Ukuran pallet yang akan digunakan untuk mengirimkan material dari material buffer ke lantai produksi adalah sebagai berikut:

Tabel 4.14 Jenis dan Ukuran Pallet

Jenis Pallet Panjang (cm) Lebar (cm)

Pallet BMJ 114 114

Pallet Inner Frame MWV (X) 136 136 Pallet Inner Frame BPI (Y) 140 140

Pallet Blank 116 116

Pallet Shipping Case 145 86

Gambar 4.5 Pallet yang Digunakan Untuk Pengiriman Material

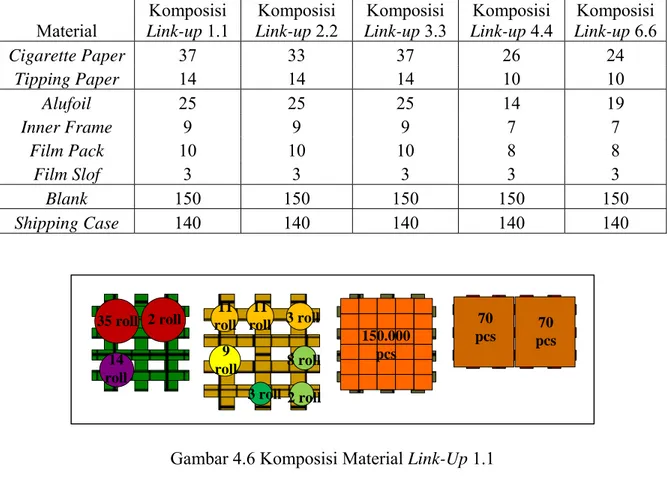

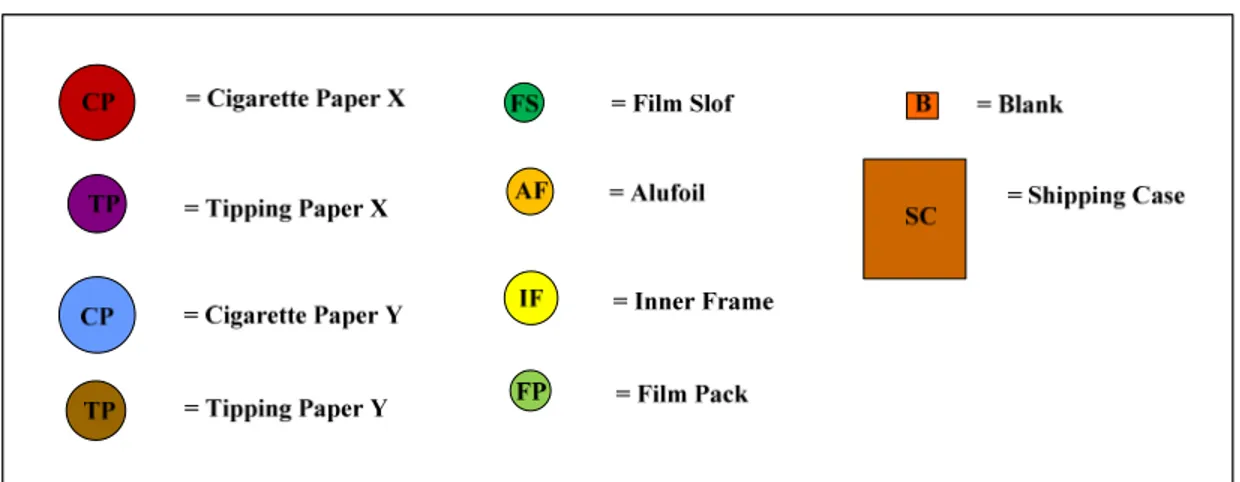

• Komposisi Material Pada Pallet

Berdasarkan perhitungan kebutuhan material per shift dengan uptime 70%, dilakukan pengaturan komposisi material pada pallet. Pallet ditentukan berdasarkan prinsip pemindahan material, yaitu meletakkan material di dekat tempat penggunaannya. Jadi, material akan disusun ke pallet berdasarkan mesin yang menggunakannya. Material blank dan shipping case tetap sesuai dengan komposisi dari supplier, dengan mempertimbangkan luas permukaan

dan tumpukan pallet yang sudah penuh. Komposisi link-up 1.1, 3.3, dan 4.4 adalah material untuk produksi brand X yang merupakan objek penelitian ini. Sedangkan komposisi link-up 2.2 dan 6.6 adalah material brand Y, yang merupakan brand kedua terbesar berdasarkan jumlah produksi.

Tabel 4.15 Kebutuhan Material Material Komposisi Link-up 1.1 Komposisi Link-up 2.2 Komposisi Link-up 3.3 Komposisi Link-up 4.4 Komposisi Link-up 6.6 Cigarette Paper 37 33 37 26 24 Tipping Paper 14 14 14 10 10 Alufoil 25 25 25 14 19 Inner Frame 9 9 9 7 7 Film Pack 10 10 10 8 8 Film Slof 3 3 3 3 3 Blank 150 150 150 150 150 Shipping Case 140 140 140 140 140 35 roll 2 roll 14 roll 11 roll 11 roll 3 roll 9 roll 8 roll 2 roll 3 roll 70 pcs 70 pcs 150.000 pcs

11 roll 3 roll 9 roll 8 roll 3 roll 70 pcs 70 pcs 150.000 pcs 33 roll 14 roll 11 roll 2 roll

Gambar 4.7 Komposisi Material Link-Up 2.2

35 roll 2 roll 14 roll 11 roll 11 roll 3 roll 9 roll 8 roll 2 roll 3 roll 70 pcs 70 pcs 150.000 pcs

Gambar 4.8 Komposisi Material Link-Up 3.3

26 roll 10 roll 11 roll 3 roll 7 roll 8 roll 3 roll 70 pcs 70 pcs 150.000 pcs

Gambar 4.9 Komposisi Material Link-Up 4.4

11 roll 7 roll 8 roll 3 roll 70 pcs 70 pcs 150.000 pcs 24 roll 10 roll 8 roll

Gambar 4.11 Keterangan Material

• Waktu Unloading Material

Dilakukan pengamatan untuk mengukur waktu unloading material dari pallet ke trolley yang dilakukan oleh O/S ketika mengirimkan material. Berikut ini adalah contoh pengukuran waktu yang diperlukan untuk unloading cigarette paper berikut dengan uji keseragaman data dan kecukupan data .

Tabel 4.16 Hasil Uji Keseragaman Data Waktu Unloading Cigarette Paper Cigarette

Paper Xbar Std Deviasi BKA BKB

8,73 9,10 0,540 10,178 8,017 8,39 9,10 0,540 10,178 8,017 9,64 9,10 0,540 10,178 8,017 9,86 9,10 0,540 10,178 8,017 9,39 9,10 0,540 10,178 8,017 8,66 9,10 0,540 10,178 8,017 8,7 9,10 0,540 10,178 8,017 9,41 9,10 0,540 10,178 8,017

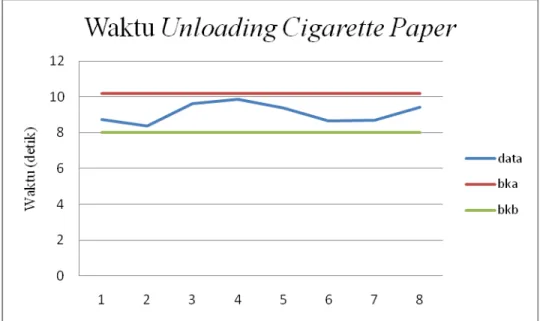

Gambar 4.12 Peta Kontrol Keseragaman Data Waktu Unloading Cigarette Paper Tabel 4.17 Uji Kecukupan Data Waktu Unloading Cigarette Paper

No. X X^2 1. 8,73 76,213 2. 8,39 70,392 3. 9,64 92,930 4. 9,86 97,220 5. 9,39 88,172 6. 8,66 74,996 7. 8,7 75,690 8. 9,41 88,548 Total 72,78 664,160

Tabel 4.18 Rekapitulasi Uji Keseragaman Data Waktu Unloading Material Material Uji Keseragaman Data

Cigarette Paper Seragam Tipping Paper Seragam

Alufoil Seragam

Inner Frame Seragam

Blank Seragam

Film Pack Seragam

Film slof Seragam

Shipping case Seragam

¾ Uji kecukupan data

Tabel 4.19 Uji Kecukupan Data Waktu Unloading Cigarette Paper No. X X^2 1. 8,73 76,213 2. 8,39 70,392 3. 9,64 92,930 4. 9,86 97,220 5. 9,39 88,172 6. 8,66 74,996 7. 8,7 75,690 8. 9,41 88,548 Total 72,78 664,160 N’ = = 4.939 N’ < N = Data cukup

Tabel 4.20 Rekapitulasi Uji Kecukupan Data Waktu Unloading Material Material Uji Kecukupan Data

Ac.Tow Cukup

Plug Wrap Cukup

Cigarette Paper Cukup Tipping Paper Cukup

Alufoil Cukup

Inner Frame Cukup

Blank Cukup

Film Pack Cukup

Film slof Cukup

Shipping case Cukup

Setelah dilakukan pengukuran waktu unloading material, dilakukan uji keseragaman dan kecukupan data. Maka, data yang diperoleh dapat digunakan untuk menghitung rata-rata. Hasil dari perhitungan tersebut akan digunakan untuk menunjukkan jumlah waktu kegiatan unloading yang akan dieliminasi. Berikut ini hasil perhitungan waktu unloading tersebut.

Tabel 4.21 Rekapitulasi Waktu Unloading Material Material cigarette paper tipping paper Alufoil Inner Frame Opp pack OPP slof

Qty per unloading 3 3 1 1 1 1

waktu unloading (detik) 9.1 9.12 5.28 6.97 17.45 14.75 Qty unloading 462 155 256 92 114 30 Frekuensi unloading 154 52 256 92 114 30 TOTAL 1401 471 1352 641 1989 443 6297 sec

Qty unloading pada cigarette paper sebesar 462 roll adalah adalah jumlah cigarette paper yang dikirim untuk 5 shift di link-up 1.1, 3.3 dan 4.4. Frekuensi unloading adalah hasil perhitungan berapa kali unloading yang diperlukan untuk 462 roll tersebut. Langkah yang sama dilakukan juga untuk menghitung waktu unloading material lainnya. Maka, total waktu unloading yang akan dieliminasi sebesar 6297 detik atau 1259,4 detik/shift

4.2.2.2 Rencana Pengiriman Material

• Waktu Loading Material

Untuk melakukan rencana pengiriman material, diperlukan waktu loading material untuk memperhitungkan lead time aktivitas pengiriman material. Berikut ini adalah data pengamatan waktu loading material, beserta uji keseragaman dan uji kecukupan data yang dilakukan.

Tabel 4.22 Hasil Uji Keseragaman Data Waktu Loading Cigarette Paper Cigarette Paper Xbar Std Deviasi BKA BKB

4,4 4,44 0,289 5,019 3,865 4,05 4,44 0,289 5,019 3,865 4,07 4,44 0,289 5,019 3,865 4,26 4,44 0,289 5,019 3,865 4,67 4,44 0,289 5,019 3,865 4,41 4,44 0,289 5,019 3,865 4,28 4,44 0,289 5,019 3,865 4,78 4,44 0,289 5,019 3,865 4,61 4,44 0,289 5,019 3,865 4,89 4,44 0,289 5,019 3,865

Gambar 4.13 Peta Kontrol Keseragaman Data Waktu Loading Cigarette Paper = = 4,44 σ = = 0.289 BKA = = 5,01 BKB = = 3.865

Tabel 4.23 Rekapitulasi Uji Keseragaman Data Waktu Loading Material Material Uji Keseragaman Data

Ac.Tow Seragam

Plug Wrap Seragam

Cigarette Paper Seragam Tipping Paper Seragam

Alufoil Seragam

Inner Frame Seragam

Blank Seragam

Film Pack Seragam

Film slof Seragam

Shipping case Seragam

Tabel 4.24 Uji Kecukupan Data Waktu Loading Cigarette Paper No. X X^2 1. 4,4 19,36 2. 4,05 16,4025 3. 4,07 16,5649 4. 4,26 18,1476 5. 4,67 21,8089 6. 4,41 19,4481 7. 4,28 18,3184 8. 4,78 22,8484 9. 4,61 21,2521 10. 4,89 23,9121 Total 44,42 198,063

Tabel 4.25 Rekapitulasi Uji Kecukupan Data Waktu Loading Material Material Uji Kecukupan Data

Ac.Tow Cukup

Plug Wrap Cukup

Cigarette Paper Cukup Tipping Paper Cukup

Alufoil Cukup

Inner Frame Cukup

Blank Cukup

Film Pack Cukup

Film slof Cukup

Shipping case Cukup

Berdasarkan uji kecukupan data pada waktu loading material dengan memakai tingkat ketelitian sebesar 5% dan tingkat keyakinan sebesar 95 %, diperoleh hasil N < N’sehingga dapat disimpulkan bahwa data cukup.

• Lead time Pengiriman Material ke Lantai Produksi

Data lead time berikut adalah waktu yang diperlukan oleh Operating Support (OS) untuk loading material ke pallet dan transportasi dari DIM buffer ke lantai produksi.

Tabel 4.26 Perhitungan Lead Time Material Link-up 1.1 (dalam detik) Pallet 1 Pallet 2 Pallet 3 Pallet 4 Material Cigarette Paper Tipping

Paper Alufoil Inner Frame OPP Pack OPP Slof Blank Shipping case

Qty per loading 3 3 1 1 1 1 1 1

Waktu per Loading 4,44 10,99 6,02 7,67 13,92 18,87 18,31 12,73

Transportasi 64,25 64,25 62,37 62,37 62,37 62,37 62,37 63,75

Order Qty 37 14 25 9 10 3 1 1

Frekuensi loading 13 5 25 9 10 3 1 1

lead time 176,938 477,648 80,83 76,480

Tabel 4.27 Perhitungan Lead Time Material link-up 3.3 (dalam detik)

Pallet 5 Pallet 6

Pallet

7 Pallet 8 Material Cigarette Paper

Tipping

Paper Alufoil Inner Frame OPP Pack OPP Slof Blank Shipping case

Qty per loading 3 3 1 1 1 1 1 1

Waktu per Loading 4,44 10,99 6,02 7,67 13,92 18,87 18,31 12,73

Transportasi 61,65 61,65 61,99 61,99 61,99 61,99 61,99 48,26

Order Qty 37 14 25 9 10 3 1 1

Frekuensi loading 13 5 25 9 10 3 1 1

lead time 174,336 477,264 80,299 60,992

Tabel 4.28 Perhitungan Lead Time Material link-up 4.4 (dalam detik)

Pallet 9 Pallet 10 Pallet 11 Pallet 12

Material

Cigarette Paper

Tipping

Paper Alufoil Inner Frame OPP Pack OPP Slof Blank Shipping case

Qty per loading 3 3 1 1 1 1 1 1

Waktu per loading 4,44 10,99 6,02 7,67 13,92 18,87 18,31 12,73

Transportasi 56,22 56,22 56,29 56,29 56,29 56,29 56,29 55,18

Order Qty 26 10 14 7 8 3 1 1

Frekuensi loading 9 4 14 7 8 3 1 1

lead time 140,153 362,202 74,599 67,908

Tabel 4.29 Perhitungan Lead Time Material Link-up 2.2 (dalam detik)

Pallet 13 Pallet 14 Pallet 15 Pallet 16

Material

Cigarette Paper

Tipping

Paper Alufoil Inner Frame OPP Pack OPP Slof Blank Shipping case

Qty per loading 3 3 1 1 1 1 1 1

Waktu per loading 4,44 10,99 6,02 7,67 13,92 18,87 18,31 12,73

Transportasi 60,71 60,71 60,21 60.21 60,21 60,21 60,21 55,73

Order Qty 33 14 25 9 10 3 1 1

Frekuensi loading 11 5 25 9 10 3 1 1

Tabel 4.30 Perhitungan Lead Time Material link-up 6.6 (dalam detik)

Pallet 17 Pallet 18 Pallet 19 Pallet 20

Material Acetate Tow Plug Wrap Cigarette Paper Tipping

Paper Alufoil Inner Frame OPP Pack OPP Slof Blank Shipping case

Qty sekali loading 1 6 3 3 1 1 1 1 1 1

Waktu per Loading 47,20 7,75 4,44 10,99 6,02 7,67 13,92 18,87 18,31 12,73 Transportasi 58,94 58,94 60,71 60,71 60,21 60,21 60,21 60,21 60,21 55,73 Order Qty 1 28 24 10 19 7 8 3 1 1 Frekuensi loading 1 5 8 4 19 7 8 3 1 1 lead time 106,140 97,665 140,196 396,208 78,527 68,460

Selanjutnya, penyebutan Pallet akan disederhanakan sesuai nomor Pallet pada tabel lead time (Pallet 1 – Pallet 20) Contoh perhitungan lead time :

Lead time Pallet 17 = ∑ ( Frekuensi Loading x Waktu per Loading ) + Transportasi = (4,44 x 8) + (10,99 x 4) + 60,71

• Safety Stock dan Reorder Point (ROP) ¾ Safety stock

Untuk menghitung besarnya safety stock yang diperlukan, ada dua metode yang dapat digunakan, yaitu :

• Metode Statistika

Tabel 4.31 Konsumsi Tipping Paper Link-Up 1.1 Konsumsi Tipping Paper Link-up 1.1

5,30 11,42 12,95 6,68 11,43 13,00 7,44 11,45 13,01 8,03 11,57 13,07 8,18 11,60 13,11 8,32 11,71 13,17 8,39 11,77 13,27 8,86 11,77 13,30 9,02 11,84 13,33 9,81 11,85 13,34 10,06 11,86 13,40 10,33 12,09 13,71 10,43 12,10 13,73 10,60 12,18 13,77 10,68 12,21 13,82 10,71 12,27 13,84 10,74 12,32 13,84 10,92 12,37 13,85 10,95 12,50 13,88

Tabel 4.31 Konsumsi Tipping Paper Link-Up 1.1 (Lanjutan) Konsumsi Tipping Paper Link-up 1.1

11,02 12,53 13,91 11,04 12,61 14,12 11,06 12,67 14,26 11,11 12,74 14,44 11,17 12,79 14,52 11,23 12,87 14,82 11,26 12,91 15,14 11,36 12,93 16,21 11,38 12,94 16,85

Konsumsi Tipping Paper

Pe rc e n t 20,0 17,5 15,0 12,5 10,0 7,5 5,0 99,9 99 95 90 80 70 60 50 40 30 20 10 5 1 0,1 Mean 0,064 11,99 StDev 2,003 N 84 KS 0,094 P-Value Probability Plot of Konsumsi Tipping Paper

Normal

Gambar 4.14 Grafik Distribusi Konsumsi Tipping Paper di Link-Up 1.1 Dari gambar di atas, dapat dilihat bahwa data tersebut memiliki nilai p-value sebesar 0,064 atau p-value <0,15. Sehingga dapat disimpulkan bahwa

data tidak mengikuti distribusi normal. Maka rumus safety stock = tidak dapat digunakan.

2. Metode perbedaan pemakaian maksimum dan rata-rata Tabel 4.32 Perhitungan Safety Stock di Link-Up 1.1 Material UoM Rata -

rata Maksimum Lead time (shift) Safety Stock Reorder Point Reorder Point (visual) Cigarette Paper roll 36,20 51,71 0,0061 0,10 0,32 1

Tipping Paper roll 13,10 18,72 0,0061 0,03 0,11 1 Alufoil roll 24,83 35,47 0,0166 0,18 0,59 1 Inner Frame roll 8,20 11,71 0,0166 0,06 0,19 1 Film Pack roll 9,46 13,51 0,0166 0,07 0,22 1 Film Slof roll 2,44 3,48 0,0166 0,02 0,06 1 Blank ribu pc 169,18 241,68 0,0028 0,20 0,68 1 Shipping Case pc 337,01 481,44 0,0027 0,38 1,28 2

Perhitungan safety stock dilakukan dengan metode perbedaan antara konsumsi maksimum (konsumsi material untuk uptime 100%), dengan konsumsi rata-rata (konsumsi material untuk uptime 70%) berdasarkan BOM. Berikut ini perhitungan safety stock cigarette paper link-up 1.1 :

Safety stock = (Pemakaian Maksimum – Pemakaian Rata-Rata) x Lead time = (51,71 – 36.20) x 0,0061

= 0,10 unit

¾ Reorder Point (ROP)

Perhitungan reorder point cigarette paper link-up 1.1 Reorder Point = (LD x AU) + SS

= (0,0061 x 32,98) + 0,12 = 0,32 unit

Berdasarkan hasil perhitungan, didapat bahwa reorder point untuk material berbentuk roll tidak berupa bilangan bulat. Maka, nilai ini harus dibulatkan dengan mempertimbangkan faktor best practice. Sedangkan reorder point material blank, yang berupa bundle lembaran kertas tipis (500 piece per bundle) harus disesuaikan ke kelipatan 500 di atasnya. Demikian pula shipping case, yang berupa bundle 10 pc harus disesuaikan ke kelipatan 10 di atasnya.

4.2.2.3 Simulasi Pengiriman Material

Berdasarkan perhitungan reorder point serta komposisi material pada pallet

yang akan diusulkan, dilakukan simulasi order dan pengiriman material berdasarkan uptime mesin selama 30 shift pada tanggal 1-10 Mei. Untuk simulasi ini, kita perlu mempertimbangkan pula pengiriman material untuk produksi brand lain sesuai tanggung jawab OS. Hal ini dilakukan untuk mengetahui apakah OS dapat memenuhi semua order tepat waktu.

Order untuk tiap-tiap pallet berdasarkan material yang lebih dahulu mencapai titik reorder point.

Tabel 4.33 Simulasi Pengiriman Material Pallet 1 Shift Uptime

Stock

Awal Konsumsi Status

Qty Masuk Order Interval 1 68,31 14,00 12,79 No Order 0 - 2 59,00 1,21 11,04 Re Order 14 9,27 3 64,61 4,17 12,09 Re Order 14 125,81 4 59,06 6,08 11,06 Re Order 14 220,42 5 75,46 9,02 14,12 Re Order 14 272,60 6 57,21 8,90 10,71 Re Order 14 354,02 7 44,81 12,19 8,39 No Order 0 - 8 71,04 3,80 13,30 Re Order 14 101,13 9 62,54 4,50 11,71 Re Order 14 143,67 10 61,96 6,80 11,60 Re Order 14 239,95 11 61,15 9,20 11,45 Re Order 14 343,90 12 66,94 11,75 12,53 Re Order 14 412,02 13 71,21 13,23 13,33 Re Order 14 440,27 14 57,40 13,90 10,74 No Order 0 - 15 39,75 3,15 7,44 Re Order 14 138,92 16 60,99 9,71 11,42 Re Order 14 366,36 17 52,42 12,30 9,81 No Order 0 - 18 61,83 2,49 11,57 Re Order 14 61,63 19 62,90 4,91 11,77 Re Order 14 159,50 20 65,08 7,14 12,18 Re Order 14 241,89 21 47,35 8,96 8,86 Re Order 14 430,89 22 77,15 14,09 14,44 Re Order 14 435,22 23 61,06 13,65 11,43 No Order 0 - 24 0,00 2,22 0,00 No Order 0 - 25 73,83 2,22 13,82 Re Order 14 42,49 26 66,10 2,40 12,37 Re Order 14 54,43 27 73,96 4,03 13,84 Re Order 14 105,05

Tabel 4.33 Simulasi Pengiriman Material Pallet 1 (Lanjutan) Shift Uptime

Stock

Awal Konsumsi Status

Qty Masuk Order Interval 28 60,00 4,19 11,23 Re Order 14 136,18 29 55,73 6,96 10,43 Re Order 14 274,04 30 74,33 10,52 13,91 Re Order 14 328,57

Dalam simulasi yang dilakukan, besar stock awal shift 1 sesuai komposisi yang ditetapkan pada pallet. Langkah-langkah perhitungan pada shift n yaitu sebagai berikut :

konsumsin = konsumsi1% uptime x uptimen

Jika : konsumsin≥ stock awaln – reorder point, maka dilakukan reorder

konsumsin≤ stock awaln – reorder point, maka tidak ada order

Saat terjadi reorder pallet, maka akan ada material yang masuk sesuai dengan komposisi pada pallet. Jika pada shift tersebut telah terjadi reorder, maka jika : konsumsin≥ stock awaln + ∑ qty masukn - reorder point, dilakukan reorder

konsumsin≤ stock awaln + ∑ qty masukn - reorder point, tidak ada reorder

Order interval adalah selang order dalam menit, terhitung dari awal shift. Nilai order interval didapat dengan perhitungan sebagai berikut :

480 menit Stock awal untuk shift selanjutnya dihitung dengan formula berikut : Stock awaln+1 = stock awaln + ∑ qty masukn – konsumsin

Setelah simulasi order semua Pallet selama 30 shift selesai, order akan diurutkan untuk tiap – tiap shift.

• Analisa Keterlambatan Pengiriman

Berdasarkan simulasi pengiriman material semua Pallet untuk 30 shift, order untuk semua Pallet diurutkan berdasarkan shift, dimulai dari order dengan order interval terkecil. Waktu order ditambahkan dengan lead time yang telah diolah sebelumnya, ditampilkan pada kolom ‘Terkirim’.

Waktu ini ditambahkan dengan transportasi kembalinya OS ke warehouse, ditampilkan pada kolom ‘Selesai’. Waktu pada kolom ini dibandingkan dengan waktu order selanjutnya, untuk menentukan apakah OS akan terlambat dalam melayani order.

Tabel 4.34 Simulasi Pengiriman Shift 1 Waktu

Order Pallet

Lead

time Terkirim Selesai Status Keterlambatan 200.04 4 1,27 201,32 202,37 245.90 16 1,14 247,04 248,09 Terlayani 0,00 251.88 12 1,13 253,01 254,06 Terlayani 0,00 370.32 20 1,14 371,46 372,51 Terlayani 0,00 415.47 4 1,27 416,75 417,80 Terlayani 0,00 420.36 8 1,02 421,38 422,43 Terlayani 0,00 431.56 9 2,34 433,89 434,94 Terlayani 0,00 456.74 3 1,34 458,08 459,13 Terlayani 0,00 467.62 13 2,74 470,36 471,41 Terlayani 0,00 477.83 10 6,04 483,87 484,92 Terlayani 0,00

Tabel 4.35 Simulasi Pengiriman Shift 13 Waktu

Order Pallet

Lead

time Terkirim Selesai Status Keterlambatan

0.12 11 1,24 1,36 2,41 8.30 20 1,14 9,44 10,49 Terlayani 0,00 59.65 17 2,34 61,98 63,03 Terlayani 0,00 112.49 12 1,13 113,62 114,67 Terlayani 0,00 120.48 15 1,31 121,79 122,84 Terlayani 0,00 133.54 16 1,14 134,68 135,73 Terlayani 0,00 139.21 18 6,60 145,81 146,86 Terlayani 0,00 175.94 4 1,27 177,21 178,26 Terlayani 0,00 211.10 14 7,26 218,37 219,42 Terlayani 0,00 220.51 10 6,04 226,55 227,60 Terlayani 0,00 253.86 9 2,34 256,19 257,24 Terlayani 0,00 339.98 20 1,14 341,12 342,17 Terlayani 0,00 344.22 16 1,14 345,37 346,42 Terlayani 0,00 346.72 3 1,34 348,06 349,11 Terlayani 0,00 357.62 13 2,74 360,37 361,42 Terlayani 0,00 357.91 12 1,13 362,55 363,60 Terlambat 3,51 358.00 4 1,27 364,87 365,92 Terlambat 5,60 425.03 2 7,96 432,99 434,04 Terlayani 0,00 425.75 5 2,91 436,95 438,00 Terlambat 8,29 430.67 19 1,31 439,30 440,35 Terlambat 7,33 440.27 1 2,95 443,30 444,35 Terlambat 0,09 Berdasarkan simulasi yang dilakukan, diperoleh data keterlambatan maksimum yang terjadi dalam memenuhi suatu pesanan pallet yaitu selama 8,29 menit. Oleh karena itu, perlu dilakukan penyesuaian terhadap safety stock dan reorder point yang telah dihitung sebelumnya untuk mengantisipasi keterlambatan. Penyesuaian ini diperlukan untuk mencegah terjadinya stock-out akibat keterlambatan pengiriman material.

Tabel 4.36 Penyesuaian Reorder Point 1.1

Material Rata-rata Maksimum MaksimumLead Time Safety Stock Reorder Point

Reorder Point (visual) Cigarette Paper 36,20 51,71 0,0234 0,36 1,21 2 Tipping Paper 13,10 18,72 0,0234 0,13 0,44 1 Alufoil 24,83 35,47 0,0339 0,36 1,20 2 Inner Frame 8,20 11,71 0,0339 0,12 0,40 1 Film Pack 9,46 13,51 0,0339 0,14 0,46 1 Film Slof 2,44 3,48 0,0339 0,04 0,12 1 Blank 169,18 241,68 0,0201 1,46 4,85 5 Shipping Case 337,01 481,44 0,0199 2,88 9,59 10 3.3 Material Rata-rata Maksimum Lead Time Maksimum Safety Stock Reorder Point Reorder Point (visual) Cigarette Paper 36,20 51,71 0,0233 0,36 1,21 2 Tipping Paper 13,10 18,72 0,0233 0,13 0,44 1 Alufoil 24,83 35,47 0,0338 0,36 1,20 2 Inner Frame 8,20 11,71 0,0338 0,12 0,40 1 Film Pack 9,46 13,51 0,0338 0,14 0,46 1 Film Slof 2,44 3,48 0,0338 0,04 0,12 1 Blank 169,18 241,68 0,0201 1,45 4,85 5 Shipping Case 337,01 481,44 0,0194 2,80 9,33 10

4.4 Material Rata - rata Maksimum Lead Time Maksimum Safety Stock Reorder Point Reorder Point (visual) Cigarette Paper 25,34 36,20 0,0221 0,24 0,80 1 Tipping Paper 9,17 13,10 0,0221 0,09 0,29 1 Alufoil 12,22 17,46 0,0298 0,16 0,52 1 Inner Frame 5,74 8,20 0,0298 0,07 0,24 1 Film Pack 6,62 9,46 0,0298 0,08 0,28 1 Film Slof 1,71 2,44 0,0298 0,02 0,07 1 Blank 118,42 169,18 0,0199 1,01 3,36 3,5 Shipping Case 235,91 337,01 0,0196 1,98 6,62 10

Safety stock dan reorder point penyesuaian dihitung dengan menambahkan lead time dengan keterlambatan maksimum yang dapat terjadi.

Berdasarkan perhitungan di atas, dan dengan mempertimbangkan best practice reorder point secara visual, maka dapat ditentukan reorder point untuk masing-masing material brand X. Rekapitulasi hasil akhir reorder point dan hasil perhitungan average inventory yang dihitung dengan rumus untuk metode Q ditampilkan dalam tabel berikut ini. Average inventory level tertinggi untuk masing-masing proses pada tiap link-up di-highlight pada tabel.

Tabel 4.37 Average Inventory Level Future State Link-Up 1.1 Material UOM Safety Stock Average Inventory Level Average Inventory Level (dalam shift)

Cigarette Paper roll 0,36 18,86 0,521

Tipping Paper roll 0,13 7,13 0,544

Alufoil roll 0,36 12,86 0,518

Inner Frame roll 0,12 4,62 0,563

Film Pack roll 0,14 5,14 0,543

Film Slof roll 0,04 1,54 0,630

Blank ribu pcs 1,46 76,46 0,452

Shipping Case pcs 2,88 72,88 0,216

Tabel 4.38 Average Inventory Level Future State Link-Up 3.3

Material UOM Safety Stock Average Inventory Level Average Inventory Level (dalam shift)

Cigarette Paper roll 0,36 18,86 0,521

Tipping Paper roll 0,13 7,13 0,544

Alufoil roll 0,36 12,86 0,518

Inner Frame roll 0,12 4,62 0,563

Film Pack roll 0,14 5,14 0,543

Film Slof roll 0,04 1,54 0,630

Blank ribu pcs 1,45 76,45 0,452

Tabel 4.39 Average Inventory Level Future State Link-Up 4.4

Material UOM

Safety

Stock Average Inventory Level

Average Inventory Level

(dalam shift)

Cigarette Paper roll 0,24 13,24 0,523

Tipping Paper roll 0,09 5,09 0,555

Alufoil roll 0,16 7,16 0,586

Inner Frame roll 0,07 3,57 0,623

Film Pack roll 0,08 4,08 0,617

Film Slof roll 0,02 1,52 0,892

Blank ribu pcs 1,01 76,01 0,642

Shipping Case pcs 1,98 71,98 0,305

Perhitungan average inventory level future state material cigarette paper link-up 1.1 I = [ SS + (Q × ½ ) ]

= [ 0,36 + (37 × ½ ) ] = 18,86

Perhitungan average inventory level (dalam shift) future state cigarette paper link-up 1.1

Average inventory level (dalam shift) =

= = 0,521

Tabel 4.40 Average Inventory Level Brand X Material Average Inventory Level (dalam shift) Cigarette Paper 0,517 Tipping Paper 0,542 Alufoil 0,524 Inner Frame 0,572 Film Pack 0,555 Film Slof 0,691 Blank 0,497 Shipping Case 0,235

Average inventory level untuk masing-masing proses brand X secara keseluruhan di-highlight pada tabel.

4.2.2.4 Future State VSM

4.3 Analisis Hasil Pengolahan Data 4.3.1 Analisa Future State VSM

Pada pemetaan future state VSM, digambarkan bahwa adanya penurunan nilai

inventory level pada proses cigarette maker dari 0,913 shift menjadi 0,542 shift, cigarette packer dari 1,475 shift menjadi 0,691 shift, dan case packer dari 0,574 shift menjadi 0,235 shift. Penurunan nilai inventory level ini mengakibatkan nilai non value added pun menjadi lebih kecil, sehingga akan menaikkan nilai process cycle efficiency.

4.3.2 Analisa Perbandingan Current State dengan Future State

Setelah dilakukan pemetaan terhadap current state dan future state VSM, maka kita dapat membandingkan hasil yang diproyeksikan dari rencana perbaikan yang dilakukan. Dari current state VSM, diperoleh hasil process lead time sebesar 3724,22 menit dan process cycle efficiency sebesar 4.1 %, setelah dilakukan rencana perbaikan hasil dari process lead time berkurang menjadi 3007,10 dan process cycle efficiency meningkat menjadi 5.1 % .