DESAIN DAN UJI PENGGORENG OPEN DEEP FRYING

DENGAN PERUBAHAN POSISI ELEMEN PEMANAS

HARSMAN TANDILITTIN F151050061

SEKOLAH PASCASARJANA

INSTITUT PERTANIAN BOGOR

BOGOR

2008

ii

Dengan ini saya menyatakan bahwa tesis Desain dan Uji Penggoreng Open Deep Frying dengan Perubahan Posisi Elemen Pemanas adalah karya saya sendiri dan belum diajukan dalam bentuk apapun kepada perguruan tinggi manapun. Sumber informasi yang berasal atau dikutip dari karya yang diterbitkan maupun tidak diterbitkan dari penulis lain telah disebutkan dalam teks dan dicantumkan dalam Daftar Pustaka di bagian akhir tesis ini.

Bogor, 26 Agustus 2008 Harsman Tandilittin NRP F151050061

iii ASBTRACT

HARSMAN TANDILITTIN. Design and Performance Test of Open Deep Frying with Different Heating Element Positions. Under direction of SUROSO and I DEWA MADE SUBRATA.

Deep frying is one of the oldest ways in food cooking. Everyone is like deep frying product because it has a color, taste, and typical flavor. Fat content and acrylamide in food is the problem of deep frying product which depends on frying time. Reduce frying time will reduce fat content, arylamide in food, and energy consumption. Frying time depend on the height of oil frying in fryer and heating element position. This new fryer design aimed to reduce frying time through the partly change of heating element position to the top of fryer.

The result from calculation in this design have provided minimum of oil height in fryer 35 cm, power of fryer 6 kW, fryer diameter 34 cm, volume of oil frying 33 l, and total height of fryer 50 cm. Power of heating element on the top of fryer 1,5 kW and at the bottom of fryer 4,5 kW. There are two kind of heating element which used in this new fryer design i.e. 3 kW and 1.5 kW with Watt density 3,1 W/cm2 and 6,28 W/cm2 respectively, both of the values were met the requirement of low Watt density less from 10 W/cm2. Fryer performance test divided into three stages. Potato is used as a material fry test of this new fryer design.

The result of the preliminary test showed that the vertically temperature differential is higher on new fryer design than old fryer design. The higher of vertically temperature differential cause the increase of the Rayleigh number. First performance test showed that the center temperature of product in new fryer design is faster 2 minutes in reach 105 co from the old fryer design. Second performance test

showed that the frying time on new fryer design is shorter in 2 minutes from the old fryer design. Fat content in french fries from new fryer design is lower 5.78 % from the fat content in french fries from old fryer design. We save 0.2 kWh in used of the new fryer design in one frying process.

iv

HARSMAN TANDILITTIN. Desain dan Uji Penggoreng Open Deep Frying dengan Perubahan Posisi Elemen Pemanas, di bawah bimbingan Dr. Ir. Suroso, M.Agr sebagai ketua dan Dr. Ir. I Dewa Made Subrata, M.Agr sebagai anggota.

Produk penggorengan mempunyai warna, aroma, serta rasa yang khas sehingga disukai oleh setiap orang. Produk penggorengan mengandung minyak dan akrilamida yang merugikan kesehatan. Waktu penggorengan adalah salah satu faktor yang sangat mempengaruhi kandungan minyak, kandungan akrilamida dalam produk dan tingkat konsumsi energi.

Waktu penggorengan tergantung pada proses pindah panas dari minyak goreng ke produk. Pindah panas dari minyak ke produk tergantung pada suhu minyak di sekitar produk. Suhu minyak disekitar produk dipengaruhi oleh desain penggoreng yaitu tinggi minyak dalam penggoreng dan desain elemen pemanas. Penempatan sebagian elemen pemanas di bagian atas penggoreng akan mempengaruhi pergerakan minyak dalam penggoreng.

Penelitian ini bertujuan untuk mengetahui pengaruh penempatan sebagian elemen pemanas di bagian atas penggoreng (desain baru) terhadap kecepatan penggorengan.

Tinggi minimal minyak (H = 35 cm) dihitung dengan menggunakan rumus bilangan Rayleigh (Ra) dengan Ra pada kondisi laminar yaitu Ra > 105 yaitu Ra=106. Daya penggorengan (q = 6 kW) berdasarkan kapasitas desain yaitu 3 kg. Volume minyak goreng (V = 33 liter) dihitung berdasarkan energi yang diperlukan pada awal penggorengan agar suhu minyak di sekitar produk tidak turun tajam. Diameter penggoreng (d = 34 cm) ditentukan oleh volume minyak dan tinggi minyak dalam penggoreng. Kriteria desain elemen pemanas yaiu Watt density < 10 W/cm2. Elemen pemanas yang digunakan mempunyai Watt density sebesar 3,1 W/cm2 dan 6,28 W/cm2. Daya pada elemen pemanas di dasar penggoreng lebih besar yaitu q = 4,5 kW dari daya pada elemen pemanas di bagian atas penggoreng yaitu 1,5 kW karena pindah panas dalam minyak goreng berlangsung akibat perbedaan densitas (bouyancy force).

v

Pengujian penggoreng dilakukan dalam tiga tahap. Tahap pendahuluan untuk membandingkan distribusi suhu vertikal antara penggoreng desain baru dengan desain lama. Tahap pertama untuk membandingkan kenaikan suhu produk antara penggorengan desain baru dengan penggoreng desain lama. Tahap kedua untuk membandingkan kecepatan penggorengan berdasarkan kecepatan pencapaian warna yang disukai antara penggoreng desain lama dengan pengggoreng desain baru.

Hasil pengujian menunjukkan beda suhu vertikal pada penggoreng desain baru (∆T = 2-4 oC) lebih besar dari penggoreng desain lama (∆T = 1-2 oC) sehingga kenaikan

suhu minyak dalam penggoreng desain baru lebih cepat. Pencapaian suhu 105 oC (menit ke 3) di pusat produk pada penggoreng desain baru lebih cepat dua menit dari penggoreng desain lama (menit ke 5). Waktu penggorengan lebih singkat 2 menit pada penggoreng desain baru dengan kualitas warna yang sama yaitu golden brown dengan nilai kecerahan lebih dari 61 yaitu L* = 62,18 pada penggoreng desain baru dengan waktu penggorengan 17 menit dan L* = 62,04 pada penggoreng desain lama dengan waktu penggorengan 19 menit. Mutu hasil penggorengan dari peggoreng desain baru lebih baik karena kandungan minyaknya lebih rendah yaitu desain baru 27,4% dan desain lama 32.3%. Konsumsi energi lebih hemat 0,2 kWh pada penggoreng desain baru untuk satu kali penggorengan.

vi © Hak cipta milik IPB, tahun 2008

Hak cipta dilindungi undang-undang

1. Dilarang mengutip sebagian atau seluruh karya tulis ini tanpa mencantumkan atau menyebutkan sumber

a. Pengutipan hanya untuk kepentingan pendidikan, penelitian, penulisan karya ilmiah, penyusunan laporan, penulisan kritik atau tinjauan suatu masalah.

b. Pengutipan tidak merugikan kepentingan yang wajar IPB

2. Dilarang mengumumkan atau memperbanyak sebagian atau seluruh karya tulis ini dalam bentuk apapun tanpa izin IPB.

vii

DESAIN DAN UJI PENGGORENG OPEN DEEP FRYING

DENGAN PERUBAHAN POSISI ELEMEN PEMANAS

HARSMAN TANDILITTIN F151050061

Tesis

Sebagai salah satu syarat untuk memperoleh gelar Magister Sains pada Departemen Teknik Pertanian

SEKOLAH PASCASARJANA

INSTITUT PERTANIAN BOGOR

BOGOR

2008

viii

Judul Tesis : Desain dan Uji Penggoreng Open Deep Frying dengan Perubahan Posisi Elemen Pemanas

Nama : Harsman Tandilittin

NRP : F151050061

Disetujui Komisi Pembimbing

Dr. Ir. Suroso, M.Agr Dr. Ir. I Dewa Made Subrata, M.Agr Ketua Anggota

Diketahui

Ketua Program Studi Dekan Sekolah Pasca Sarjana

Prof. Dr. Ir. A.H Tambunan, M.Agr Prof. Dr. Ir. Khairil Anwar Notodiputro, MS

ix PRAKATA

Pertama-tama penulis memanjatkan puji dan syukur kepada Tuhan yang telah memberikan kasih-Nya sehingga tesis ini dapat diselesaikan. Tema yang dipilih dalam penelitian yang dilaksanakan sejak bulan Oktober 2007 ialah open deep frying dengan judul Desain dan Uji Penggoreng Open Deep Frying dengan Perubahan Posisi Elemen Pemanas.

Terima kasih penulis ucapkan kepada Bapak Dr. Ir. Suroso, M.Agr selaku ketua komisi pembimbing, Bapak Dr. Ir. I Dewa Made Subrata, M.Agr selaku anggota komisi pembimbing dan Bapak Dr. Leopold Oscar Nelwan, S.TP M.Si selaku penguji luar komisi yang telah banyak memberi saran. Di samping itu, penghargaan penulis sampaikan kepada seluruh staff dan teknisi Laboratorium Teknik Pengolahan Pangan dan Hasil Pertanian, Departemen Teknik Pertanian, Institut Pertanian Bogor. Tak lupa penulis mengucapkan terima kasih kepada semua pihak yang telah turut membantu dalam studi penulis. Akhirnya penulis mengungkapkan rasa cinta yang dalam kepada istri tersayang dan kepada seluruh keluarga.

Bogor, Agustus 2008 Harsman Tandilittin

x

Penulis dilahirkan di Tana Toraja pada tanggal 2 Mei 1971 dari ayah Mangala dan ibu Ludia Posi’. Penulis merupakan putra kelima dari lima bersaudara.

Pendidikan sarjana ditempuh di Departemen Teknik Mesin, Fakultas Teknik, Universitas Hasanuddin, lulus pada tahun 1996. Kesempatan melanjutkan studi ke program magister pada tahun 2005 di Program Studi Keteknikan Pertanian pada Program Pascasarjana IPB. Beasiswa pendidikan pascasarjana diperoleh dari Departemen Pendidikan Nasional Republik Indonesia.

Penulis bekerja sebagai staf pengajar di Politeknik Negeri Samarinda pada Jurusan Teknik Mesin sejak tahun 1999. Mata kuliah yang diasuh oleh penulis adalah Mekanika Teknik dan Praktek Pengelasan.

Selama mengikuti program S2, penulis telah menulis sebuah karya ilmiah berjudul Pemodelan Pindah Panas dan Massa pada Open Deep Frying.

xi DAFTAR ISI

Halaman

DAFTAR TABEL ... xiii

DAFTAR GAMBAR ... xiv

DAFTAR LAMPIRAN ... xv PENDAHULUAN Latar Belakang ... 1 Tujuan Penelitian ... 3 Hipotesa ... 4 TINJAUAN PUSTAKA Penggorengan ... 5 Jenis-jenis Penggoreng ... 9

Warna Kentang Goreng ... 10

Kandungan Minyak ... 11

Pindah Panas Pada Produk ... 12

Parameter dalam Desain ... 17

DESAIN ALAT PENGGORENG Perhitungan Dimensi Penggoreng ... 18

Tinggi Minyak Dalam Penggoreng ... 18

Daya Penggorengan ... 19

Volume Minyak Goreng ... 20

Diameter Penggoreng ... 21

Tinggi penggoreng ... 21

Elemen Pemanas ... 21

Gambar Desain Penggoreng ... 22

BAHAN DAN METODE Waktu dan Tempat Penelitian ... 24

Pembuatan Penggoreng ... ... 24

Bahan dan Metode Pengujian Penggoreng ... 24

Pengujian Pendahuluan ... 24

Pengujian Tahap Pertama ... 25

Pengujian Tahap Kedua ... 27

HASIL DAN PEMBAHASAN Pengujian Tahap Pendahuluan ... 29

Pengujian Tahap Pertama ... 32

Pengujian Tahap Kedua ... 27 Halaman

xii

SIMPULAN ... 42

SARAN... 43

DAFTAR PUSTAKA ... 44

xiii

DAFTAR TABEL

Halaman

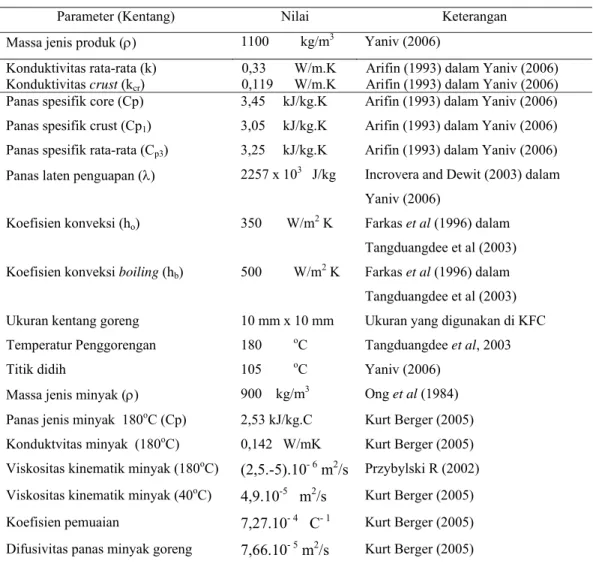

Tabel 2.1. Parameter yang digunakan dalam desain alat penggoreng... 17 Tabel 5.1 Kandungan air dan minyak kentang goreng dari pengujian pertama... 36 Tabel 5.2. Kadar air dan kandungan minyak hasil pengujian tahap kedua... 40

xiv

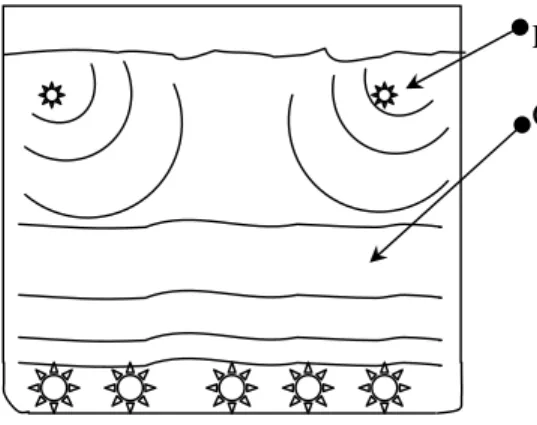

Gambar 1.1. Perbedaan suhu dalam minyak goreng karena letak elemen... 4

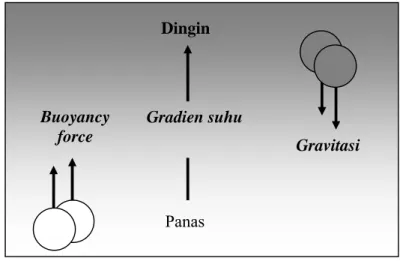

Gambar 2.1. Buoyancy force akibat gradien temper7ure……….... 8

Gambar 2.2. Pindah panas pada produk deep-fat frying ... 13

Gambar 2.3. Diskretisasi produk ……….. 13

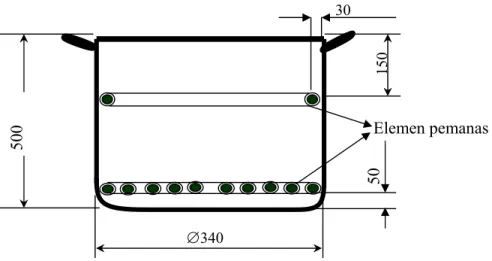

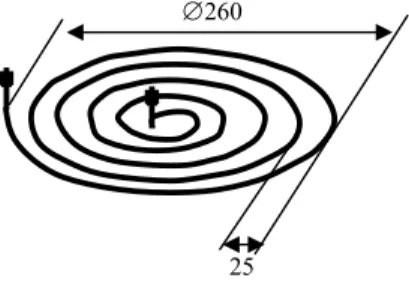

Gambar 3.1. Bentuk dan dimensi wadah penggoreng ... 22

Gambar 3.2. Elemen pemanas dengan daya 3 kW ... 23

Gambar 3.3. Elemen pemanas dengan daya 1,5 kW ... 23

Gambar 3.4. Foto penggorengan hasil desain ... 23

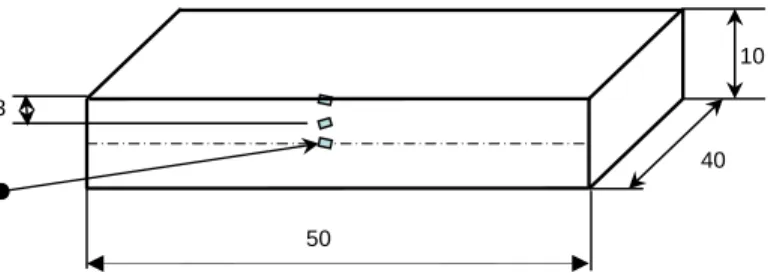

Gmbar 4.1 Letak termokopel untuk mengukur distribusi suhu ... 25

Gambar 4.2. Letak termokopel pada produk ... 26

Gambar 4.3. Letak termokopel selama penggorengan ... 27

Gambar 4.4. French Fries Color Card ………... 28

Gambar 5.1 Disrtibusi suhu pada 5 menit dan 15 menit pemanasan... 29

Gambar 5.2. Disrtibusi suhu pada 20 menit dan 25 menit pemanasan ... 29

Gambar 5.3. Disrtibusi suhu pada 30 menit dan 35 menit pemanasan ... 29

Gambar 5.4. Kenaikan suhu pada 7 cm ………... 30

Gambar 5.5. Kenaikan suhu pada 14 cm ………... 30

Gambar 5.6. Kenaikan suhu pada 21cm ……… 30

Gambar 5.7. Kenaikan suhu pada 28 cm ……….. 30

Gambar 5.8. Kenaikan suhu pada 35 cm ... 30

Gambar 5.9. Keadaan suhu dalam produk pada penggoreng desain baru ... 32

Gambar 5.10. Distribusi suhu dalam produk pada penggoreng desain lama... 32

Gambar 5.11. Keadaan suhu di sekitar ... 33

Gambar 5.12. Suhu di permukaan produk ………. 34

Gambar 5.13. Keadaan suhu pusat produk selama penggorengan ... 35

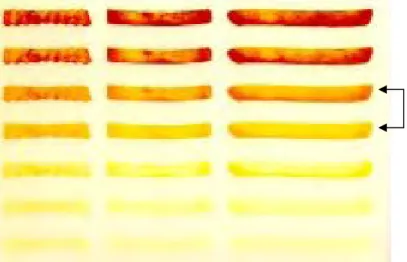

Gambar 5.14. Foto hasil pengujian penggoreng desain baru dan desain lama... 38

Gambar 5.15. Nilai L* dari warna kentang goreng ... 38

Gambar 5.16. Nilai a* kentang goreng ... 40

xv

DAFTAR LAMPIRAN

Halaman

Lampiran 1. Distribusi suhu dalam minyak goreng penggoreng desain lama ... 47 Lampiran 2. Distribusi suhu dalam minyak goreng penggoreng desain baru ... 47 Lampiran 3. Kadar air kentang sebelum digoreng ... 47 Lampiran 4. Kadar air kentang goreng hasil penggoreng desain baru

pengujian pertama (ukuran sampel (50x40x10)mm3) ... 48 Lampiran 5. Kandungan minyak kentang goreng hasil penggoreng desain baru

pengujian pertama (ukuran sampel (50x40x10)mm3) ... 48 Lampiran 6. Suhu minyak goreng di sekitar produk pada pengujian penggoreng

desain baru ... 49 Lampiran 7. Suhu di permukaan bahan pada pengujian pertama penggoreng desain baru ... 49 Lampiran 8. Suhu 3 mm dari permukaan bahan pada pengujian penggoreng desain baru ... 50 Lampiran 9. Suhu pusat produk pada pengujian penggoreng desain baru ... 50 Lampiran 10. Kadar air kentang goreng hasil penggoreng desain baru

pengujian pertama (ukuran komersial(10x10)mm2) ... 51 Lampiran 11. Kandungan minyak kentang goreng hasil penggorengan desain baru

pengujian pertama (ukuran komersial(10x10)mm2) ... 51

Lampiran 12. Kadar air kentang goreng hasil penggoreng desain lama

pengujian pertama (ukuran sampel (50x40x10)mm3) ... 51

Lampiran 13. Kandungan minyak kentang goreng hasil penggoreng desain lama pengujian pertama (ukuran sampel (50x40x10)mm3) ... 52

xvi

desain lama ... 52 Lampiran 15. Suhu di permukaan bahan pada pengujian penggoreng

desain lama... . 53 Lampiran 16. Suhu 3 mm dari permukaan bahan pada pengujian penggoreng

desain lama ... 53 Lampiran 17. Suhu pusat produk pada pengujian penggoreng desain lama ... 54 Lampiran 18. Kadar air dan minyak kentang goreng hasil penggorengan

desain lama pengujian pertama (ukuran komersial(10x10)mm2) .... 54

Lampiran 19. Kandungan minyak kentang goreng hasil penggorengan desain lama pengujian pertama (ukuran komersial(10x10)mm2) ... 55 Lampiran 20. Nilai L*, a*, dan b* warna kentang goreng hasil penggorengan desain

baru ………. 55 Lampiran 21. Kadar air kentang goreng hasil penggorengan desain baru pengujian

kedua (hanya ukuran komersial(10x10)mm2) ... 55 Lampiran 22. Kandungan minyak kentang goreng hasil penggorengan desain baru pengujian kedua (hanya ukuran komersial(10x10)mm2) ... 56 Lampiran 23. Nilai L*, a*, dan b* warna kentang goreng hasil penggorengan desain

lama ... 56 Lampiran 24. Kadar air kentang goreng hasil penggorengan desain lama pengujian

Kedua (hanya ukuran komersial(10x10)mm2) ... 56 Lampiran 25. Kandungan minyak kentang goreng hasil penggorengan desain lama pengujian kedua (hanya ukuran komersial(10x10)mm2)... 57

PENDAHULUAN

Latar Belakang

Deep-fat frying adalah proses pengolahan pangan yang lazim dilakukan sehari-hari yang menghasilkan produk dengan warna, aroma serta rasa yang khas sehingga digemari oleh hampir setiap orang. Sebelum bahan digoreng terlebih dahulu minyak dipanaskan sampai mencapai suhu penggorengan agar bahan tidak terlalu lama terendam dalam minyak, dimana minyak akan meresap ke dalam bahan. Pada proses penggorengan kadar air produk menurun akibat penguapan selama penggorengan. Produk hasil penggorengan juga mengandung minyak yang sebagian besar meresap setelah penggorengan (Bouchon et al, 2005). Produk penggorengan sebaiknya disantap dalam keadaan hangat karena rasa dan aromanya masih sangat terasa.

Suhu penggorengan biasanya 170-190oC (Tangduangdee et al, 2003). Sedangkan menurut Weiss (1983) suhu penggorengan harus di atas titik didih air yaitu 163o- 196oC. Tetapi bila suhu minyak goreng melewati suhu 200oC maka minyak goreng akan cepat terurai menjadi asam lemak bebas dan sebagaimana diketahui bahwa asam lemak bebas dapat merusak kesehatan.

Pada suhu tinggi densitas dan viskositas akan turun sehingga meningkatkan kecepatan pergerakan minyak (Przybylski, 2002) yang mempengaruhi laju pindah panas dari minyak goreng ke produk. Menurut Farkas (1996) semakin tinggi suhu minyak goreng, koefisien pindah panas dari minyak ke bahan juga semakin tinggi akibat adanya boiling heat transfer secara konveksi dari minyak goreng ke produk.

Hal-hal yang mempengaruhi mutu produk penggorengan kentang antara lain warna, kandungan air, kandungan minyak akibat resapan, ketebalan kerak (crust), dan kandungan acrylamide yang bersifat karsinogen (Loon, 2005). Parameter mutu tersebut pada umumnya tergantung pada waktu penggorengan atau lamanya produk tersebut digoreng dan suhu minyak goreng. Waktu penggorengan dipengaruhi oleh laju pindah panas dari minyak goreng ke produk yang digoreng. Laju pindah panas dari minyak goreng ke produk dipengaruhi oleh suhu minyak di sekitar produk dan ketebalan kerak. Keadaan suhu minyak goreng disekitar produk dipengaruhi oleh desain penggoreng. Parameter desain yang paling berpengaruh adalah tinggi minyak goreng dan elemen pemanas dalam wadah penggoreng.

Penggoreng (fryer) yang menggunakan electric heater pada umumnya meletakkan elemen pemanas hanya di dasar penggoreng. Pada saat boiling heat transfer terjadi, minyak goreng di sekitar produk yang suhunya sudah turun seharusnya bergerak ke dasar penggoreng akibat perbedaan densitas tetapi sebaliknya bergerak ke atas permukaan penggoreng mengikuti aliran uap air yang keluar dari produk sehingga akan mempengaruhi waktu temperature recovery di sekitar produk. Waktu yang diperlukan untuk temperature recovery disekitar produk rata-rata 250 detik menurut pengujian yang dilakukan FSTC (2002) pada kategori efisiensi tinggi dan selama selang waktu tersebut suhu minyak goreng turun sampai 30oC. Sedangkan menurut Tangduangdee, et al (2003) toleransi penurunan suhu hanya sekitar ±10o

C. Salah satu parameter penting yang diukur pada pengujian kinerja open deep fryer adalah keadaan suhu di sekitar produk selama penggorengan berlangsung menurut standar ASTM (1999).

Untuk mengatasi masalah tersebut di atas dalam penelitian ini dilakukan penempatan sebagian elemen pemanas pada bagian atas penggoreng. Penempatan sebagian elemen pemanas di bagian atas penggoreng bertujuan untuk mempercepat pindah panas dari elemen pemanas ke minyak goreng yang sudah turun suhunya saat boiling heat transfer terjadi sehingga suhu minyak goreng di sekitar produk cepat naik kembali.

Perpindahan panas yang terjadi dalam minyak goreng pada open deep frying berlangsung secara konveksi yang dipengaruhi oleh bilangan Rayleigh. Bilangan Rayleigh sangat dipengaruhi oleh tinggi minyak goreng dalam penggoreng dan beda suhu secara vertikal. Tinggi minyak goreng yang rendah dalam penggoreng akan memperlambat pergerakan minyak goreng khususnya pada saat beda suhu sangat kecil sehingga pindah panas terjadi secara konduksi sedangkan konduktivitas minyak goreng sangat kecil, tetapi bila tinggi minyak goreng memberikan bilangan Rayleigh di atas 105 maka pindah panas tetap berlangsung secara konveksi sekalipun beda temperatur sangat kecil. Oleh sebab itu dalam penelitian ini didesain penggoreng dengan menempatkan sebagian elemen pemanas di bagian atas penggoreng dan menghitung tinggi minimal minyak goreng dalam penggoreng.

Suhu yang tetap tinggi di sekitar produk dan koefisien pindah panas yang tinggi karena bilangan Rayleigh yang besar akan meningkatkan pindah panas dari minyak

3

goreng ke produk sehingga mempercepat kenaikan suhu dalam produk yang digoreng. Peningkatan pindah panas ini akan mengurangi waktu penggorengan.

Pengurangan waktu penggorengan berarti menghemat energi yang digunakan. Selain menghemat energi juga mengurangi kandungan minyak dan kandungan acrylamide dalam produk. Kandungan minyak dan kandungan acrylamide dipengaruhi oleh suhu penggorengan dan waktu penggorengan, semakin tinggi temperatur dan atau semakin lama waktu penggorengan akan meningkatkan kandungan minyak dan kandungan acrylamide dalam produk (TSFF, 2002 dan Tran, 2006). Acrylamide adalah senyawa karsinogen yang dapat menyebabkan kanker dan merusak syaraf manusia.

Produk yang digunakan dalam pengujian penggoreng hasil desain ini adalah produk yang telah diketahui sifat-sifat fisik dan termalnya melalui penelitian yang telah ada dan bernilai ekonomi tinggi karena penelitian ini merupakan penelitian aplikasi teknologi pada industri makanan sehingga produk yang dipakai dalam penelitian ini adalah kentang sebagai bahan yang digoreng.

Untuk akurasi pengukuran suhu dalam produk, slab tak hingga dipilih sebagai bentuk sampel produk yang diukur suhunya dalam pengujian penggoreng yang dapat dianggap sebagai satu dimensi dan simetris.

Daya yang diperlukan oleh penggorengan hasil desain ini tergantung pada hasil perhitungan yang didasarkan pada tebal dan luas permukaan pindah panas pada kentang. Tebal dan luas permukaan pindah panas pada kentang ditentukan oleh ukuran kentang. Pada awal penggorengan dibutuhkan energi yang sangat besar karena perbedaan suhu antara permukaan produk dan minyak goreng khususnya pada 10 detik pertama (Bouchon et al, 2005 dan Supriyanto et al, 2006) tetapi setelah suhu permukaan produk mendekati suhu minyak goreng maka daya yang diperlukan menjadi turun karena beda suhu antara permukaan produk dengan minyak goreng menjadi kecil. Oleh karena itu daya penggorengan adalah daya rata-rata yang diperlukan selama penggorengan berlansung.

Tujuan Penelitian

Tujuan umum dari penelitian ini adalah perbaikan desain alat penggoreng khususnya posisi elemen pemanas untuk mengurangi waktu penggorengan, sedangkan tujuan khusus adalah :

1. Membandingkan distribusi suhu dalam minyak goreng secara vertikal antara penggoreng desain baru dengan penggoreng desain lama.

2. Membandingkan kecepatan kenaikan suhu dalam produk antara penggoreng desain baru dengan penggoreng desain lama.

3. Membandingkan kecepatan penggorengan antara penggoreng desain baru dengan penggoreng desain lama melalui kecepatan pencapaian parameter warna yang disukai oleh konsumen.

Hipotesa

Hipotesa yang mendasari penelitian ini adalah :

1. Menempatkan sebagian elemen pemanas pada bagian atas penggoreng akan mempengaruhi distribusi suhu dalam minyak goreng sehingga tercipta beda suhu yang lebih besar secara vertikal dalam penggoreng seperti pada Gambar 1.1.

2. Terpeliharanya beda suhu (ΔT) secara vertikal dalam minyak goreng akan menghasilkan bilangan Rayleigh yang tetap tinggi sehingga pergerakan minyak goreng tetap terjaga.

Elemen pemanas

Garis beda distribusi suhu

TINJAUAN PUSTAKA

Penggorengan

Penggorengan merupakan salah satu cara memasak makanan yang tertua (Varela, 1988). Proses penggorengan meliputi mencelupkan bahan ke dalam minyak yang panas dalam selang waktu tertentu, diangkat lalu ditiriskan, dan dinginkan.

Kecepatan penggorengan tergantung besarnya pindah panas dari minyak goreng ke produk. Besarnya pindah panas (q) tergantung pada luas permukaan produk (A), koefisien pindah panas konveksi (h), dan beda suhu antara produk dengan minyak goreng (ΔT) seperti pada persamaan 1 (Holman, 1980) berikut ini:

q =h.A.(ΔT) (1) dimana : q = laju aliran panas (W)

h = koefisien konveksi (W/m2)

ΔT = beda suhu antara produk dengan minyak goreng (K) A = luas permukaan produk (m2)

Laju pindah panas dari permukaan produk ke pusat produk menggunakan persamaan 1a (Holman, 1980) yaitu :

dx dT A k q = . . (2) dimana : k = konduktivitas produk (W/m.K)

dT = beda suhu antara permukaan dengan pusat produk (K) dx = jarak dari permukaan ke pusat produk (m)

Beda suhu antara produk dengan minyak goreng (ΔT ) merupakan salah satu faktor yang juga memepengaruhi kecepatan penggorengan, sehingga fluktuasi suhu di sekeliling produk selama penggorengan akan mempengaruhi pindah panas. Fluktuasi suhu yang besar sesaat setelah produk digoreng akan memperlambat penggorengan karena dibutuhkan waktu yang lebih lama untuk mencapai suhu penggorengan.

6 Faktok-faktor yang mempengaruhi fluktuasi suhu di sekeliling produk menurut FSTC (2002) adalah :

1. Desain penggoreng (dimensi penggoreng dan elemen pemanas)

2. Beban penggorengan (jumlah produk yang dimasukkan sekaligus ke dalam penggoreng).

Jumlah panas yang diperlukan untuk menaikkan suhu minyak goreng dari suhu awal ke suhu penggorengan (preheat) menggunakan rumus (Holman, 1990):

Q=m.Cp.ΔT (3) dimana : Q = jumlah aliran panas yang diperlukan (kJ)

m = massa minyak goreng (kg)

Cp = panas spesifik minyak goreng (kJ/kg.C) ΔT = kenaikan suhu minyak goreng (C)

Menurut Ong et al (1984) nilai Cp tergantung pada suhu (oC) seperti rumus berikut: Cp=1,97+0,00306.T kJ/kg.C (4)

Dalam mendesain penggoreng perlu memperhatikan preheat time yaitu waktu yang dibutuhkan untuk memanaskan minyak goreng sampai suhu penggorengan yang dipengaruhi input energy rate dari elemen pemanas dan koefisien konveksi. Preheat time yang baik menurut standar pengujian kinerja penggorengan dari ASTM (1999) adalah 10 -30 menit. Semakin besar preheat time yang diperlukan oleh penggoreng, maka penggorengan tersebut seharusnya dioperasikan lebih dari 8 (delapan) jam secara terus menerus supaya tidak terjadi pemborosan energi.

Untuk menjaga stabilitas suhu minyak goreng menurut Tangduangdee, et al (2003), pengontrolan suhu dapat dilakukan secara on/off dengan interval suhu ±10oC.

Interval suhu sebesar ini tidak berpengaruh signifikan terhadap perubahan suhu pusat bahan. Pengendalian suhu ini juga dilakukan untuk mengurangi laju kerusakan minyak goreng karena minyak goreng lebih cepat terurai saat suhunya mencapai lebih dari 200oC.

Perpindahan panas dari elemen pemanas ke minyak goreng terjadi secara konveksi bebas karena adanya gaya apung (buoyancy force) akibat beda suhu secara vertikal dalam minyak goreng. Beda suhu secara vertikal menyebabkan densitas minyak berbeda-beda secara vertikal sehingga tercipta pergerakan minyak goreng

7

7 karena gravitasi. Mekanisme pergerakan minyak goreng sebagai akibat dari gaya apung seperti pada Gambar 2.1 di bawah ini.

Kecepatan pergerakan minyak ditentukan oleh besarnya bilangan Rayleigh, sehingga dimensi penggoreng khususnya tinggi minyak dalam penggoreng dipengaruhi bilangan Rayleigh. Untuk menghitung tinggi minyak goreng dalam penggoreng digunakan rumus bilangan Rayleigh menurut Lienhard IV (2006) yaitu : να β( ) 3 H T g Ra = Δ (5) dimana : Ra = bilangan Rayleigh

g = gravitasi (m/s2)

β = koefisien ekspansi (K-1)

∆T = perbedaan suhu (K)

H = tinggi minyak dalam penggorengan (m) ν = Viskositas kinematik (m2/s)

α = difusivitas panas (m2/s)

Pergerakan minyak goreng pada saat penggorengan berlangsung harus bergerak dengan baik agar suhu disekitar produk pada awal penggorengan cepat naik kembali. Pada perencanaan ini menggunakan batasan laminar menurut Lienhard IV (2006) pada kriteria plat horizontal yang dipanaskan dari bawah yaitu 105<Ra<1011, sehingga

dalam perencanaan ini digunakan Ra = 10 6.

Gravitasi Buoyancy

force

Gradien suhu

Gambar 2.1. Buoyancy force akibat beda suhu vertikal Panas

8 Menurut FSTC (2002) tinggi minyak goreng dalam penggoreng harus memperhitungkan cold zone yaitu bagian yang berada dibawah elemen pemanas yang mempunyai suhu yang lebih dingin supaya sisa-sisa penggorengan (debris food) jatuh ke dasar penggoreng. Bila sisa-sisa penggorengan ini berada pada suhu penggorengan akan mempercepat kerusakan minyak goreng menjadi asam lemak bebas karena adanya korbonisasi dari debris food. Tinggi cold zone dipengaruhi oleh suhu penggorengan dan volume sisa-sisa penggorengan. Pindah panas yang terjadi pada cold zone dari elemen pemanas berlansung secara konduksi bukan secara konveksi sehingga suatu saat akan tercapai keadaan steady state, hal ini akan mempengaruhi dimensi penggoreng.

Kawat pemanas (resistance wire) yang digunakan dalam elemen pemanas pada umumya paduan nikel (Ni), krum (Cr) dan sedikit besi (Fe). Daya atau tenaga kawat pemanas tergantung pada besarnya tahanan kawat (Rt) dan tegangan listrik yang dipergunakan seperti rumus berikut dari Kanthal AB (2003) yaitu :

t R V

P= 2 (6) dimana : P = daya listrik (W)

V = tegangan listrik (V)

Rt = tahanan kawat pemanas pada temperatur operasi (Ω)

Tahanan kawat akan naik bila suhu naik sehingga tahanan kawat pemanas yang digunakan disesuaikan dengan temperatur operasinya (Kanthal AB, 2003) sehingga : t t t C R R20 = (7) dimana : Rt20 = tahanan kawat pada suhu kamar (Ω)

Rt = tahanan yang diperlukan pada kawat pemanas (Ω)

Ct = faktor temperatur (dari tabel kawat pemanas)

Densitas daya (Watt density) pada kawat pemanas menurut Kanthal AB (2003) dua sampai empat (2-4) kali lebih tinggi dari densitas daya pada pipa pemanas, sehingga perbandingan antara luas permukaan kawat dan tahanan kawat (cm2/Ω)

merupakan parameter yang penting agar densitas daya pada pipa pemanas tidak terlalu besar. Densitas daya pada pipa pemanas untuk pemanasan fluida menurut Kanthal AB (2003) yaitu 10-25 Watt/cm2 tetapi untuk minyak goreng densitas daya

9

9 pada pipa pemanas harus lebih rendah dari 10 Watt/cm2 untuk mengurangi laju kerusakan minyak goreng. Pipa pemanas dengan densitas daya yang rendah bertujuan meningkatkan luas permukaan pindah panas dari pipa pemanas ke minyak goreng selain mempercepat pindah panas juga mengurangi kerusakan minyak goreng (FSTC, 2002).

Jenis-Jenis Penggoreng (Fryer)

Jenis-jenis penggoreng menurut FSTC (2002) antara lain :

1. Open Deep-Fat Fryer adalah jenis penggoreng yang paling umum digunakan. 2. Pressure Dee-Fat Fryer adalah penggorengan yang berlangsung pada tekanan

lebih dari 1 atm. Penggunaan tekanan dimaksudkan untuk mengurangi resapan minyak ke dalam produk dan mengurangi kehilangan air dari produk.

3. Vacuum Deep-Fat Fryer adalah penggorengan yang berlangsung pada tekanan di bawah 1atm. Jenis ini digunakan untuk produk yang tidak tahan pada suhu tinggi.

Teknologi pemanasan minyak goreng khususnya pada penggoreng komersial pada

dasarnya menggunakan pipa panas (heat pipe). Sumber panas yang digunakan untuk memanaskan pipa pemanas antara lain :

1. Panas listrik melalui kawat pemanas 2. Panas uap yang dibangkitan lewat boiler

3. Panas gas lewat pembakaran bahan bakar gas atau minyak.

Posisi atau letak pipa panas dalam wadah penggoreng pada umumnya terletak di dasar sehingga minyak goreng menerima panas dari bawah. Perpindahan panas dari pipa panas ke minyak goreng berlangsung secara konveksi natural akibat bouyancy force.

Kapasitas wadah penggorengan berkisar antara 7 kg sampai 90 kg minyak goreng dengan daya listrik berkisar antara (2 – 27) kVA untuk penggorengan komersial (FSTC, 2002).

10 Parameter-parameter yang diuji dalam pengujian penggoreng menurut standar pengujian dari Cowen (2004) dapat disimpulkan bahwa tujuan utama dari desain penggoreng adalah :

1. Laju pindah panas yang optimal dari elemen pemanas ke minyak goreng dan dari minyak goreng ke produk sehingga penggorengan dapat berlangsung dengan cepat dan konsumsi energi yang lebih sedikit.

2. Mengurangi laju kerusakan minyak goreng 3. Mengurangi resapan minyak ke dalam produk

Warna Kentang Goreng

Warna adalah salah satu parameter yang paling berpengaruh pada kualitas kentang goreng karena memberikan kesan pertama bagi konsumen (Fennema, 1996), sehingga warnalah yang menentukan waktu penggorengan kentang. Menurut Wibowo (2006) warna kuning coklat cerah (golden brown) adalah warna yang paling disukai oleh konsumen. Suhu penggorengan dan tebal produk adalah faktor yang paling mempengaruhi perubahan warna selama penggorengan (Krokida et all, 2001).

Warna kentang goreng terjadi karena reaksi maillard yaitu reaksi antara gula reduksi dengan asam amino akibat adanya suhu yang tinggi pada kadar air yang rendah (Fennema, 1996). Warna kentang goreng diukur dalam skala Hunter yaitu L*,

a*, dan b* yang merupakan standar internasional untuk pengukuran warna yang

ditetapkan oleh Commission International d’Eclairage pada tahun 1976. Parameter L* adalah komponen kecerahan dengan skala 0 sampai 100, parameter a* adalah komponen yang menunjukkan tingkat warna dari hijau ke merah dengan skala -120 sampai 120, dan b adalah komponen yang menunjukkan tingkat warna dari biru ke kuning dengan skala -120 sampai 120.

Perubahan nilai L*, a*, dan b* selama penggorengan dipengaruhi oleh suhu dan waktu penggorengan. Nilai L* mengalami penurunan nilai dan nilai a* mengalami kenaikan selama penggorengan (Sahin, 2000). Sedangkan nilai b* membentuk kurva parabolik selama penggorengan (Tran, 2006). Parameter warna yang dipakai untuk menentukan kualitas warna penggorengan adalah parameter kecerahan (L*) sesuai dokumen FAO (2007). L* dengan nilai lebih dari 61 merupakan kategori yang sangat baik, nilai L* = 58-61 termasuk kategori baik, dan nilai L* < 58 termasuk kategori

11

11 apkir. Parameter a* atau tingkat kemerahan merupakan parameter yang penting karena semakin lama waktu penggorengan semakin besar nilai a* dan warna kentang kentang semakin tidak disukai ( Krokida et al, 2001) karena warna kentang semakin coklat tua. Parameter a* juga merupakan indikator kandungan akrilamida dalam kentang goreng (Tran, 2006). Parameter b* atau tingkat kekuningan warna merupakan parameter yang disenangi karena semakin tinggi nilai b* warna kentang goreng semakin keemasan (Krokida et al, 2001).

Kandungan Minyak

Kandungan minyak merupakan parameter penting dalam menentukan kualitas produk yang digoreng. Kandungan minyak dalam produk sudah mulai diperhatikan oleh masyarakat karena alasan kesehatan. Menurut Bouchon et all (2003) sebagian besar penyerapan minyak goreng terjadi setelah produk diangkat dari penggorengan, hal ini terjadi karena selama penggorengan tekanan uap air lebih besar dari pada tekanan minyak sehingga menghalangi minyak meresap ke dalam produk. Jumlah minyak goreng yang meresap ke dalam produk dipengaruhi oleh suhu penggorengan dan waktu penggorengan (Firdaus, et al. 2001).

Menurut Mallikarjunan dalam Ballard (2003) untuk mengurangi dehidrasi dan penyerapan minyak maka produk bisa lapisi dengan edible coating. Pelapisan ini akan menghambat penguapan dari produk yang digoreng karena edible coating yang akan terlebih dahulu mengalami dehidrasi dan membentuk kerak sebagai penghambat dehidrasi sehingga penyerapan minyak oleh produk menjadi berkurang. Penyerapan minyak goreng oleh produk dipengaruhi oleh beberapa hal menurut Moreira dan Barrufet (1998) yaitu kandungan air awal, suhu udara pendingin setelah penggorengan dan ukuran produk. Sehingga secara keseluruhan faktor yang mempengaruhi penyerapan minyak goreng ke dalam kentang adalah :

1. Kadar air produk sebelum dan sesudah penggorengan

2. Waktu pengggorengan (tebal kerak yang terbentuk selama penggorengan) 3. Pelapisan (edible coating)

4. Ukuran produk (luas permukaan) 5. Suhu udara pendingin

12 Kadar air dalam produk yang digoreng mempengaruhi penyerapan minyak goreng karena kadar air akan mempengaruhi pembentukan pori-pori dan tebal kerak akibat dehidrasi melalui penguapan. Pori-pori dan tebal kerak berbanding lurus dengan penyerapan minyak goreng ke dalam produk. Tebal kerak tergantung pada lama penggorengan dan suhu penggorengan, semakin lama dan semakin tinggi suhu penggorengan akan menghasilkan kerak yang semakin tebal (Moirera dan Barrufet, 1998). Ukuran produk menentukan luas permukaan produk yang akan menyerap minyak goreng. Semakin luas permukaan produk maka semakin tinggi minyak yang dapat diserap oleh produk dan sebaliknya.

Suhu udara pendingin akan menentukan laju pendinginan produk sehingga mempengaruhi laju penyerapan minyak. Pendinginan yang cepat akan menaikkan viskositas minyak dan pori-pori tetap besar sehingga minyak terperangkap dalam kerak pada permukaan produk (Moirera dan Barrufet, 1998; dan Kassama, 2003).

Berbagai perubahan fisik dan kimia yang terjadi dalam minyak goreng selama penggorengan berlangsung karena minyak goreng terpapar pada suhu yang tinggi (170 – 190)oC. Penurunan kualitas minyak goreng pada umumnya disebabkan oleh oksidasi, hidrolisis, dan polimerisasi (Sangdehi, 2005; dan Gupta, 2005).

Pindah Panas Pada Produk

Skema perpindahan panas dalam deep-fat frying seperti pada Gambar 2.2 mengenai pindah panas dari minyak goreng ke produk dan dari permukaan ke pusat produk. Pada skema perpindahan panas, produk dibagi menjadi dua bagian yaitu crust (δ(t)) dan core. Pada crust diasumsikan terdiri dari bahan padatan produk dan uap air sedang pada daerah core terdiri dari air dan bahan padatan produk sehingga densitas dan konduktivitas kedua daerah ini berbeda.

Ketebalan crust setiap saat berubah (S(t) atau moving boundary sehingga akan mempengaruhi pindah panas selama penggorengan. Crust merupakan hambatan bagi pindah panas karena konduktivitas panasnya lebih rendah dari bagian core dari produk.

13

13

Proses pemanasan yang terjadi selama deep-fat frying dibagi dalam dua tahap yaitu: 1. Pemanasan awal (heating-up) dimana permukaan produk dipanasi sampai

mencapai titik didih air.

2. Pemanasan untuk evaporasi dimana pindah panas dari minyak goreng ke produk sebagian besar digunakan untuk evaporasi dan perpindahan panas dari minyak ke produk berubah dari natural convection menjadi boiling heat transfer.

Sistem koordinat atau diskretisasi satu dimensi yang berhubungan dengan persamaan-persamaan yang digunakan dalam analisis pindah panas pada produk yang digoreng digambarkan seperti pada Gambar 2.3.

Gambar 2.2. Pindah panas pada produk deep-fat frying Product Core Kon v ek si Kond u k si Crust Vapor Frying Oil (180oC)

Gambar 2.3. Diskretisasi produk Center X=0 Toil

T

m tT

m-1 tT

bT

S+1 tT

S tT

c tT

b+1 tT

b-1 t ΔXnt Interface X=δ(t) Surface X=L/214 Tahap pemanasan menggunakan persamaan dengan difusifitas panas konstan pada kondisi unsteady (Holman,1980):

2 2 x T t T ∂ ∂ = ∂ ∂ α (8) Persamaan (8) menggunakan kondisi batas dan kondisi awal berikut ini : h (T T (t)) x T k = o oil − s ∂ ∂ , x = L/2, t >0 (8a) dimana : ho = f(Gr, Pr) (8b) x T k x T kcr co ∂ ∂ = ∂ ∂ 1 11 , x = δ(t ) , t >0 (8c) 0 11 = ∂ ∂ x T , x = 0, t >0 (8d) 0 11 1 T T T = = , 0< x < L/2 , t = 0 (8e) dimana: α = difusivitas panas (m2/s), δ(t) = tebal crust (m),

h0 = koefisien pindah panas konveksi (W/m2 K)

T1 & T11 = masing-masing suhu crust dan core (K) Gr = bilangan Grashoff

Pr = bilangan Prandtl T0 = suhu awal produk (C)

TS(t) = Suhu permukaan produk (C)

Tahap evaporasi awal, daerah pindah panas terbagi dua yaitu daerah crust dan core, untuk daerah crust digunakan persamaan Laplace dengan asumsi pseudo-state:

2 0 1 2 = ∂ ∂ x T , δ(t) < x < L/2 (9) dengan kondisi batas

T1(x,t) T (t)

s

= , x = L/2, t > 0 (9a) T1(δ,t)=Tb, x = δ(t) , t > 0 (9b)

15

15 Untuk daerah core digunakan persamaan :

x T N x T t T x ∂ ∂ ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ + ∂ ∂ = ∂ ∂ 11 2 11 2 11 ρ α , (10) dimana :

T11 = suhu pada bagian core (K)

Nx = fluks laju pindah massa (kg/m2 s)

ρ = massa jenis produk (kg/m3) Dengan kondisi batas :

T11 =Tb, x = δ t), t > 0 (10a) t m x T k x T kcr co wo ∂ ∂ + ∂ ∂ = ∂ ∂ 1 11 λ δ , x = δ(t), t > 0 (10b) 0 11 = ∂ ∂ x T , x = 0, t > 0 (10c) dimana :

λ = panas laten penguapan (kJ/kg K) kcr = konduktivitas panas crust (W/m K) kco = konduktivitas panas core (W/m K)

mwo = konsentrsi awal air dalam produk (kg air/m3 produk)

∂δ/∂t = tebal crust setiap selang waktu (m)

Suhu minyak di sekitar prosuk turun tajam saat awal penggorengan karena suplai daya terbatas sedangkan daya yang diperlukan sangat besar. Besarnya penurunan suhu minyak tergantung pada daya penggorengan dan volume minyak yaitu selisih antara daya penggorengan yang disuplai (qs) dengan daya yang terpakai oleh produk (qin).

Daya yang terpakai oleh produk seperti pada Persamaan 10b yang digunakan untuk penguapan dan menaikkan suhu produk yaitu :

t m x T k t T T h qin b oil s wo ∂ ∂ + ∂ ∂ = − = ( ()) λ δ (11) dimana :

hb = koefisien boiling heat transfer (W/m2K)

Sedangkan daya dari elemen pemanas (qs) ke minyak goreng yang diserap oleh

permukaan produk adalah :

16 dimana :

P = daya pada elemen pemanas (W)

A = luas permukaan produk (m2)

Pindah massa yang terjadi selama evaporasi berlangsung menggunakan persamaan hukum Fick yang kedua dengan difusivitas massa yang konstan :

2 2 x m Dm t md d ∂ ∂ = ∂ ∂ (13) Dengan kondisi batas dan kondisi awal:

md =0, x = δ(t), t > 0 (13a) ∂ =0 ∂ x md , x = 0, t>0 (13b) 0 11 1( ,0) ( ,0) d d d x m x m m = = , t = 0 (13c) Nilai Nx dalam persamaan 10 dapat di hitung dengan :

x m D N w m x ∂ ∂ − = (14) dimana : (1 d) d w m m m + =ρ (14a)

mw = konsentrasi air dalam produk (kg air/m3 produk)

Dm =difusivitas massa efektif (m2/s)

md = kandungan air basis kering (kg air/kg padatan)

17

17 Parameter dalam Desain

Parameter-parameter yang akan digunakan dalam mendesain alat penggorengan adalah seperti pada Tabel 2.1 di bawah ini.

Tabel 2.1. Parameter yang digunakan dalam desain alat penggorengan

Parameter (Kentang) Nilai Keterangan

Massa jenis produk (ρ) 1100 kg/m3 Yaniv (2006)

Konduktivitas rata-rata (k) 0,33 W/m.K Arifin (1993) dalam Yaniv (2006) Konduktivitas crust (kcr) 0,119 W/m.K Arifin (1993) dalam Yaniv (2006)

Panas spesifik core (Cp) 3,45 kJ/kg.K Arifin (1993) dalam Yaniv (2006) Panas spesifik crust (Cp1) 3,05 kJ/kg.K Arifin (1993) dalam Yaniv (2006)

Panas spesifik rata-rata (Cp3) 3,25 kJ/kg.K Arifin (1993) dalam Yaniv (2006)

Panas laten penguapan (λ) 2257 x 103 J/kg Incrovera and Dewit (2003) dalam

Yaniv (2006)

Koefisien konveksi (ho) 350 W/m2 K Farkas et al (1996) dalam

Tangduangdee et al (2003) Koefisien konveksi boiling (hb) 500 W/m2 K Farkas et al (1996) dalam

Tangduangdee et al (2003) Ukuran kentang goreng 10 mm x 10 mm Ukuran yang digunakan di KFC Temperatur Penggorengan 180 oC Tangduangdee

et al, 2003

Titik didih 105 oC Yaniv (2006)

Massa jenis minyak (ρ) 900 kg/m3 Ong

et al (1984)

Panas jenis minyak 180oC (Cp) 2,53 kJ/kg.C Kurt Berger (2005)

Konduktvitas minyak (180oC) 0,142 W/mK Kurt Berger (2005)

Viskositas kinematik minyak (180oC) (2,5.-5).10- 6 m2/s Przybylski R (2002)

Viskositas kinematik minyak (40oC) 4,9.10-5 m2/s Kurt Berger (2005)

Koefisien pemuaian 7,27.10- 4 C- 1 Kurt Berger (2005)

Perhitungan Dimensi Penggoreng

Hal-hal yang mempengaruhi dimensi penggoreng adalah : 1. Bilangan Rayleigh (Ra)

2. Kapasitas penggorengan

Bilangan Rayleigh seperti pada persamaan (5) adalah bilangan yang menunjukkan perbandingan antara gaya apung dengan gaya gesekan akibat kekentalan minyak goreng yang merupakan indikator pindah panas pada konveksi bebas yang dipanaskan dari bawah.

Bahan standar yang digunakan untuk membuat wadah penggoreng adalah stainless steel tetapi dalam penelitian ini bahan yang digunakan adalah aluminium dengan tebal plat 0,8 mm.

Tinggi Minyak Dalam Penggoreng

Penentuan tinggi minimal minyak goreng dalam penggoreng pada suhu penggorengan seperti pada tinjauan pustaka di atas yaitu didasarkan pada bilangan Rayleigh pada daerah laminar 105< Ra<1011 pada kriteria plat yang dipanaskan dari bawah (Lienhard IV dan Lienhard V, 2006) agar perpindahan panas secara konveksi bebas dapat terjadi dengan baik sekalipun pada beda suhu yang kecil secara vertikal dalam minyak goreng. Beda suhu yang dimaksud adalah beda suhu yang kecil dalam minyak goreng secara vertikal antara suhu di dasar dan di bagian atas penggoreng. Beda suhu yang digunakan dalam desain ini dipilih ∆T = 1oC. Tinggi minimal minyak goreng dihitung menggunakan persamaan (5) dengan data teknis dari Tabel 2.1 sebagai berikut Ra = 106, ν =4.10-6 m2/s, β =7,27.10-4 K-1, ∆T=1oC, dan α=7,66.10-5

m2/s, adalah:

H3 = Ra.α.ν/ β.g.∆T

= 106.7,66.10-5. 4.10-6/7,27.10-4.9,81.1 = 0,043 m3 H =( 0.043)0,333 = 0,35 m = 35 cm

Adanya zona dingin (cold zone) di dasar penggoreng (Hc) untuk mencegah sisa-sisa penggorengan (food debris) mempercepat kerusakan minyak goreng karena pemanasan yang berlebihan sehingga terjadi karbonisasi (FSTC, 2002). Bila suhu

19

19 penggorengan 180oC dan udara luar 30oC, pada keadaan steady state daerah yang mempunyai temperatur dibawah titik didih air dalam produk 105oC (Yaniv, 2006) harus mampu menampung food debris selama penggorengan. Pada desain ini digunakan cold zone sebesar 5 cm dimana 2-3 cm dari dasar penggorengan merupakan daerah yang aman untuk debris food, sehingga tinggi minimal minyak goreng (Hm) pada penggoreng ini adalah :

Hm = H + Hc = 35 + 5 = 40 cm Daya Penggorengan

Penentuan diamater penggoreng ditentukan oleh kapasitas penggoreng atau sebaliknya. Kapasitas penggoreng ditentukan oleh volume dan bentuk produk yang digoreng, sedangkan jumlah energi yang diperlukan oleh produk yang digoreng dipengaruhi oleh luas permukaan produk, koefisien konveksi minyak goreng dan beda temperatur antara minyak goreng dengan permukaan produk seperti pada persamaan (1).

Persamaan (1) menunjukkan bahwa beda suhu permukaan produk dengan suhu minyak goreng sangat menentukan laju pindah panas selama penggorengan sehingga daya yang diserap bervariasi selama penggorengan berlangsung. Pada 1-10 detik awal penggorengan energi yang diserap oleh produk sangat besar karena beda suhu antara permukaan produk dan minyak goreng yang besar yaitu rata-rata ∆T = 100oC

menurut Farinu (2006) dan Supryanto et al (2006). Hal ini yang menyebabkan suhu minyak goreng di sekitar produk turun tajam pada awal penggorengan. Sedangkan suhu permukaan produk naik tajam pada 10 detik pertama penggorengan (Bouchon et al, 2005 dan Farinu, 2006). Daya yang dibutuhkan pada 10 detik pertama tersebut sangat besar yaitu:

q = hb.A.(ΔT) = 500.1,5.100 = 75 kW

Selama penggorengan berlangsung tebal crust (δ) bertambah seiring waktu penggorengan. French fries yang berkualitas baik harus mempunyai yang tebal crispy crust (1-2) mm (Loon,2005). Crust mempunyai konduktivitas panas (kcr) yang kecil

sehingga menghambat pindah panas dari minyak goreng ke produk seperti yang ditunjukkan oleh bilangan Biot (Bi) dan bilangan Stefan (St).

20 St = Cp1(Ts-Tb)/λ = 3040(165-105)/2257000

= 0,081

Bilingan Biot yang jauh lebih besar dari 0,1 (Bi = 4,2) menunjukkan bahwa crust

merupakan penghambat pindah panas dari minyak ke produk sekalipun tebalnya hanya 1 mm. Bilangan Stefan yang jauh lebih kecil dari 1 (St = 0,081) menunjukkan

bahwa sebagian besar panas yang diterima oleh produk digunakan untuk penguapan dan hanya sebagian kecil yang digunkan untuk menaikan suhu produk. Oleh karena itu daya penggorengan adalah daya rata-rata yang diperlukan oleh produk seteleh suhu permukaan mendekati suhu minyak goreng.

Suhu permukaan produk rata-rata lebih rendah (10-20)oC pada suhu

penggorengan (150 -180)oC setelah 30-50 detik penggorengan sedangkan suhu pusat

produk juga mulai konstan pada 100-105oC (Farinu, 2006 dan Gokmen et al, 2006) pada 90-120 detik penggorengan sehingga beda suhu rata-rata antara permukaan produk dengan pusat produk sebesar ∆T = 60oC. Luas permukaan produk dari 3 kg kentang dengan potongan penampang berukuran (10 x 10)mm2 dan panjang rata-rata

80 mm adalah sekitar A = 1,5 m2. Laju pindah panas dari permukaan ke pusat produk dihitung menggunakan persamaan (2) dengan data teknis dari Tabel 2.1 yaitu: k = 0,33 W/m.oC, A = 1,5 m2 (3 kg), ∆T = 60 oC, dan ∆x = 0.005 m (setengah dari tebal produk 10 mm) adalah :

q = k .A.(∆T/∆x) = 0,33.1,5.(60/0,005) = 5,94 kW = 6 kW

Jadi daya yang digunakan adalah: q = 6 kW Volume Minyak Goreng

Penentuan volume minyak goreng berdasarkan besarnya energi yang diperlukan oleh produk pada awal penggorengan agar suhu minyak goreng tidak turun melampaui perubahan suhu yang diinginkan yaitu ∆T = 10oC (Tangduangdee et al, 2003). Pada 10 detik pertama penggorengan membutuhkan energi yang besar (Supryanto et al, 2006). Beda suhu rata-rata selama 10 detik tersebut antara permukaan produk dengan minyak goreng sebesar ∆T = 100 oC. Energi yang dibutuhkan produk selama 10 detik pertama penggorengan dihitung menggunakan persamaan (1) dengan data teknis dari Tabel 2.1 yaitu: h = 500 W/m2oC, A = 1,5 m2 (3

21

21 kg ), ∆T = 100 oC, dan t = 10 detik sehingga energi yang dibutuhkan selama 10 detik pertama adalah:

Q = h.A.(∆T).t = 500.1,5.100.10 = 750 kJ

Maka volume minyak goreng yang diperlukan dengan data teknis dari Tabel 2.1 yaitu :Cp = 2,53 kJ/kg.oC, ρ = 900 kg/m3, dan ∆T = 10 oC adalah :

V = Q/(Cp. ∆T. ρ) = 750000/(2530.10.900) = 0,033 m3

V = 33 liter Diameter Penggoreng

Diameter penggoreng ditentukan oleh volume minyak goreng yang dipakai dengan tinggi minyak goreng dalam penggorengan (H = 35 cm) :

d = (0,03/(0,785. 0,35))0,5 = 34 cm Tinggi penggoreng

Tinggi total penggoreng (Ht) harus mampu menampung volume produk yang digoreng yaitu peningkatan ketinggian minyak goreng saat produk dimasukkan(Hm) dan juga aman terhadap semburan minyak goreng akibat adanya uap dari produk yang digoreng. Tinggi semburan (Hs) biasanya 10% dari tinggi minyak goreng (Hs = 0,1Hm).

Peningkatan tinggi minyak goreng oleh kapasitas rencana 3 kg setara 2,7 liter dan diameter penggorengan 34 cm maka penambahan tinggi penggoreng adalah :

Hk = V/A = 0,0027/0,785.(0,34)2 = 0,03 m Hk = 3 cm

Tinggi total penggorengan (Ht) adalah Ht = Hm + Hk + 0,1Hm

= 40 + 3 + 4 = 47 = 50 cm (digenapkan) Elemen Pemanas

Elemen pemanas terdiri dari dua bagian yaitu kawat pemanas (wire resistant) dan pipa pemanas yang terbuat dari incoloy. Kawat pemanas adalah paduan dari nikel (Ni 80%) dan krom (Cr 20%) tahan sampai suhu 1200 oC sedangkan incoloy adalah

22 paduan nikel (Ni 32,5%), krom (Cr 21%), dan besi (Fe 46%) serta karbon (C 0,05%) tahan sampai suhu 650 oC (Smith, 1981)

Ukuran elemen pemanas disesuaikan dengan daya dan dimensi penggoreng. Pada penelitian ini, elemen pemanas ditempatkan di dasar dan bagian atas penggoreng seperti Gambar 3.1.

Daya yang digunakan pada elemen pemanas bagian dasar didasarkan pada asumsi bahwa bouyancy force terjadi lebih besar sehingga daya yang digunakan akan lebih besar, dalam penelitian ini ditetapkan 3/4 (tiga per empat) dari daya total sehingga daya elemen pemanas bagian dasar (Pb) adalah :

Pb = 0,75. 6 = 4,5 kW

Daya elemen pemanas pada bagian atas (Pu) adalah: Pu = 6 - 4,5 = 1,5 kW

Diameter pipa elemen pemanas yang tersedia di pasaran dan akan digunakan dalam desain ini adalah 8 mm dengan daya 1500 W dan 3000 W dengan panjang masing-masing 100 cm dan 300 cm. Kerapatan daya pada masing-masing elemen pemanas tersebut adalah 6,28 Watt/cm2 dan 3,1 W/cm2 termasuk kategori low watt density yaitu kurang dari 10 W/cm2 (Khantal AB, 2002).

Gambar Desain Penggoreng

Gambar 3.1. Bentuk dan dimensi wadah penggoreng (dalam mm)

30 Elemen pemanas 15 0 ∅340 50 500

23

23 Gambar 3.4. Foto penggoreng hasil desain

Gambar 3.3. Elemen pemanas dengan daya 1,5 kW (dalam mm)

∅290

Gambar 3.2. Elemen pemanas dengan daya 3 kW (dalam mm)

25 ∅260

Waktu dan Tempat Penelitian

Penelitian ini dimulai pada bulan Oktober 2007 dan pengujian dilaksanakan pada bulan Mei - Juni 2008 di Laboratorium Teknik Pengolahan Pangan dan Hasil Pertanian, Departemen Teknik Pertanian, Institut Pertanian Bogor.

Pembuatan Penggoreng

Penggoreng dibuat sesuai dengan desain penggoreng yang telah dibuat. Urutan pembuatan adalah :

1. Pembuatan wadah penggoreng dengan ukuran sesuai hasil desain. 2. Pembuatan elemen pemanas dan pemasangan thermostat

3. Pembuatan keranjang penggoreng

Bahan dan Metode Pengujian Penggoreng

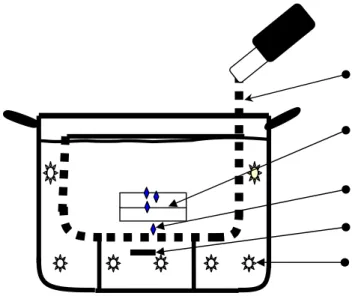

Dalam penelitian ini ada tiga tahap pengujian. Pengujian pendahuluan untuk membandingkan distribusi suhu dalam minyak goreng antara penggoreng desain baru dengan penggoreng desain lama. Penggujian pertama untuk membandingkan penetrasi suhu atau kecepatan kenaikan suhu pada produk antara penggoreng desain baru dengan penggoreng desain lama. Pengujian kedua untuk membandingkan kecepatan penggorengan antara penggoreng desain baru dengan penggoreng desain lama yang didasarkan pada kecepatan pencapaian warna yang diinginkan.

Pengujian Pendahuluan

Pengujian pendahuluan bertujuan untuk membandingkan distribusi suhu dalam minyak goreng secara vertikal antara penggoreng desain baru dengan desain lama. Pengujian dilakukan melalui pengukuran suhu di tengah penggoreng secara vertikal dengan menempatkan termokopel pada lima titik dengan selang jarak 7 cm dari elemen pemanas di dasar penggoreng seperti pada Gambar 4.1. Pengukuran suhu dilakukan mulai dari awal pemanasan sampai tercapai suhu penggorengan 180oC.

25

Pengujian Tahap Pertama

Pengujian tahap pertama bertujuan untuk membandingkan penetrasi suhu atau kecepatan kenaikan suhu dalam produk antara penggoreng desain baru dengan penggoreng desain lama. Beban pengujian dilakukan dengan menggoreng kentang sesuai kapasitas desain 3 kg berpenampang (10 x 10)mm2 dalam tiga kali ulangan. Penampang dengan ukuran (10 x10)mm2 adalah ukuran french fries yang di sajikan di restoran KFC. Pada setiap ulangan terdapat dua buah sampel berbentuk slab yang diukur suhunya. Sampel yang diukur suhunya berbentuk slab agar suhu yang terukur oleh termokopel akurat karena produk dianggap satu dimensi dan secara teknis penempatan termokopel dapat dilakukan dengan tepat.

Sampel berbentuk slab dengan ukuran (50 x 40x 10) mm3 diukur suhunnya selama penggorengan dengan menempatkan termokopel pada tiga tempat pada produk seperti pada Gambar 4.2 yaitu:

1. Pada permukaan produk.

2. Pada 3 mm dari permukaan produk. 3. Pada pusat produk.

Selain mengukur suhu dalam produk, suhu minyak di sekitar produk juga diukur dengan menempatkan termokopel di dekat produk dalam pengoreng seperti pada Gambar 4.3. Pengukuran suhu minyak di sekitar produk dilakukan karena suhu minyak di sekitar produk menentukan pindah panas dari minyak goreng ke produk. Hasil dari pengujian ini khususnya keadaan suhu minyak di sekitar produk dan keadaan suhu pusat produk selama penggorengan akan menentukan perbedaan waktu

Termokopel

Elemen pemanas

Gmbar 4.1 Letak termokopel untuk mengukur distribusi suhu

penggorengan antara penggoreng desain baru dan penggoreng desain lama pada pengujian tahap kedua.

Waktu penggorengan pada ulangan pertama pengujian ini didasarkan pada warna yang disukai yaitu kuning coklat cerah atau golden brown. Penilaian warna dikakukan secara visual dengan menggunakan french fries color card seperti pada Gambar 4.4. Waktu penggorengan ulangan pertama akan menjadi patokan pada waktu penggorengan ulangan kedua dan ketiga untuk kedua jenis desain penggoreng.

Pengukuran kadar air dan kandungan minyak pada pengujian pertama dilakukan untuk mengetahui pengaruh penetrasi suhu. Pengukuran kadar air kentang sebelum digoreng dilakukan untuk mengetahui bahan padatan dalam kentang. Bahan padatan dalam kentang digunakan sebagai dasar perhitungan kandungan minyak hasil penggorengan. Teknik duplikasi digunakan untuk mengukur kadar air dan kandungan minyak dengan mengeringkan sampel 10 gr dalam oven selama 18 jam pada suhu 105oC. Teknik duplikasi yaitu satu kali pengukuran dengan dua sampel dan diambil nilai rata-ratanya. Termokopel 40 10 3 50

27

Pengujian Tahap Kedua

Pengujian tahap kedua merupakan pengujian lanjutan untuk mengetahui pengaruh penempatan sebagian elemen pemanas di bagian atas penggoreng terhapad kecepatan penggorengan. Sehingga pengujian tahap kedua ini bertujuan untuk membandingkan kecepatan penggorengan antara pengggoreng desain baru dengan penggoreng desain lama. Kecepatan penggorengan didasarkan pada kecepatan pencapaian warna yang paling disukai yaitu kuning coklat cerah (golden brown). Pengujian dilakukan dengan melakukan penggorengan 3 kg kentang sesuai kapasitas desain dengan ukuran penampang (10 x 10)mm2. Pengujian tahap kedua ini dilakukan dilakukan sebanyak tiga kali dengan perbedaan waktu 30 detik pada masing-masing penggorengan untuk mengetahui pengaruh waktu terhadap mutu penggorengan. Pada pengujian ini tidak dilakukan pengukuran suhu produk karena pengujian difokuskan pada kecepatan penggorengan.

Penggorengan pertama dalam pengujian tahap kedua ini dilakukan pada penggoreng desain baru. Waktu penggorengan pertama pada pengujian tahap kedua ini juga ditentukan oleh tercapai warna yang disukai. Waktu penggorengan kedua dan ketiga masing-masing dikurangi 30 detik. Perbedaan waktu penggorengan antara penggoreng desain baru dengan penggoreng desain lama tergantung pada hasil

Saringan

Produk yang digoreng

Termokopel

Thermostat

Elemen pemanas

pengujian tahap pertama. Penilaian warna dilakukan secara visual dengan menggunakan french fries color card pada Gambar 4.4.

Warna hasil penggorengan dari pengujian tahap kedua ini divalidasi melalui pengukuran nilai L*, a*, dan b* warna menggunakan colormeter. Jumlah sampel yang divalidasi pada setiap penggorengan adalah 10 sampel dengan teknik duplikasi.

Kadar air dan kandungan minyak hasil pengujian penggoreng tahap kedua ini diukur untuk mengetahui pengaruh waktu penggorengan terhadap kedua faktor mutu tersebut. Pengukuran kadar air dan kandungan minyak dilakukan dengan cara yang sama pada pengukuran kadar air dan kandungan minyak hasil penggorengan pengujian tahap pertama.

Gambar 4.4. French Fries Color Card

Kuning coklat cerah (paling disukai menurut Wibowo, 2006)

HASIL DAN PEMBAHASAN Pengujian Tahap Pendahuluan

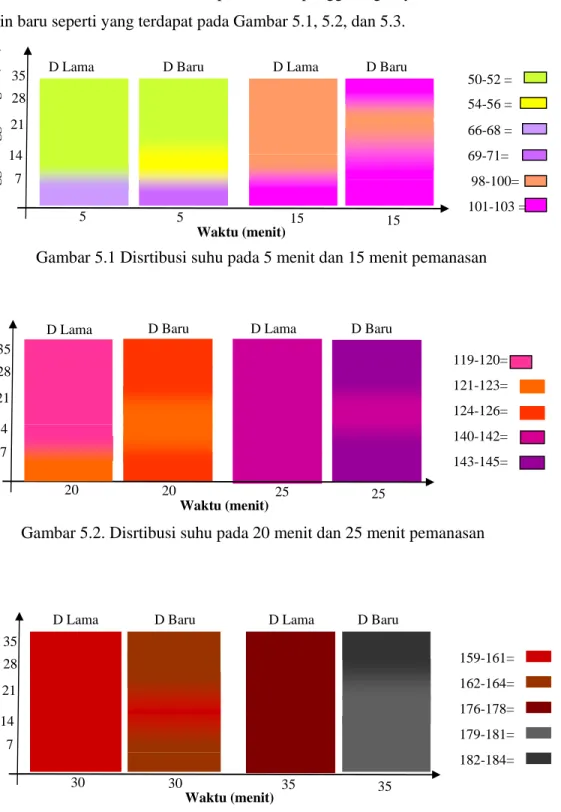

Distribusi suhu secara vertikal pada kedua penggorengan yaitu desain lama dan desain baru seperti yang terdapat pada Gambar 5.1, 5.2, dan 5.3.

Tin g g i Pen ggo re n gan ( cm) 7 14 21 28 35 159-161= 162-164= 179-181= 176-178= 182-184=

D Lama D Baru D Lama D Baru

30 30 35 35

Waktu (menit)

Gambar 5.3. Disrtibusi suhu pada 30 menit dan 35 menit pemanasan

15 5 5 15 Waktu (menit) Ti ng gi Pe n g gor en g a n (c m) 7 14 21 28 35 50-52 = 54-56 = 66-68 = 69-71= 98-100= 101-103 =

D Lama D Baru D Lama D Baru

Gambar 5.1 Disrtibusi suhu pada 5 menit dan 15 menit pemanasan

119-120= 121-123= 124-126= 140-142= 143-145=

D Lama D Baru D Lama D Baru

20 20 25 25 Waktu (menit) Ti ng g i P eng g o re n g a n ( cm ) 7 14 21 28 35

Kecepatan kenaikan suhu minyak goreng pada lima tempat secara vertikal dalam penggoreng seperti pada Gambar 5.4, 5.5, 5.6, 5.7, dan 5.8.

200 40 60 80 100 120 140 160 180 200 0 5 10 15 20 25 30 35

Waktu (me nit)

Suhu (

C

)

Desain lama Desain Baru

Gambar 5.4. Kenaikan suhu pada 7 cm

Gambar 5.5. Kenaikan suhu pada 14 cm

0 20 40 60 80 100 120 140 160 180 200 0 5 10 15 20 25 30 35 Waktu (menit) Su hu ( C ) Desain lama Desain Baru

Gambar 5.6. Kenaikan suhu pada 21cm

0 50 100 150 200 0 5 10 15 20 25 30 35

Waktu (me nit)

Su hu ( C ) Desain Baru Desain Lama

Gambar 5.7. Kenaikan suhu pada 28 cm

0 50 100 150 200 0 5 10 15 20 25 30 35

Waktu (me nit)

Su hu ( C ) Desain Baru Desain Lama

Gambar 5.8. Kenaikan suhu pada 35 cm

0 50 100 150 200 0 5 10 15 20 25 30 35

Waktu (me nit)

Su hu ( C ) Desain Baru (35 cm) Desain Lama (35 cm)

31

Distribusi suhu secara vertikal pada kedua penggoreng yaitu desain lama dan desain baru seperti yang terdapat pada Gambar 5.1, Gambar 5.2, dan, Gambar 5.3 menunjukkan bahwa penggoreng desain baru mempunyai distribusi suhu yang lebih bervariasi secara vertikal dalam minyak goreng sedangkan pada penggoreng desain lama distribusi suhu lebih merata. Perbedaan warna pada gambar tersebut mewakili perbedaan suhu 1-2oC. Beda suhu dalam minyak goreng secara vertikal pada suhu penggorengan dengan pemanasan 25-35 menit berkisar 2-4oC pada penggoreng desain baru sedangkan pada penggoreng desain lama hanya 1-2oC. Beda suhu secara vertikal menyebabkan perbedaan densitas dan viskositas dalam minyak goreng (Berger, 2005 dan Przybylski, 2002). Perbedaan densitas yang lebih besar menimbulkan buoyancy force yang lebih besar sesuai persamaan bilangan Rayleigh. Menurut Berger (2005) semakin tinggi suhu minyak goreng viskositasnya semakin rendah sehingga hambatan pergerakan minyak lebih rendah.

Pada Gambar 5.1, Gambar 5.2, dan Gambar 5.3 menunjukkan suhu minyak goreng di bagian atas penggoreng desain baru rata-rata lebih tinggi dari penggoreng desain lama. Hasil ini menunjukkan bahwa penempatan sebagian elemen pemanas di bagian atas penggoreng mempengaruhi distribusi suhu minyak goreng dalam penggoreng secara vertikal.

Viskositas yang rendah di bagian atas karena suhu lebih tinggi dan buoyancy force yang lebih besar karena beda suhu secara vertikal lebih besar menyebabkan minyak goreng lebih mudah bergerak dalam penggoreng desain baru. Oleh karena itu kecepatan kenaikan suhu minyak goreng lebih tinggi pada penggoreng desain baru dari dari kecepatan kenaikan suhu minyak goreng dalam penggoreng desain lama seperti pada Gambar 5.4, Gambar 5.5, Gambar 5.6, Gambar 5.7, dan Gambar 5.8. Pergerakan minyak goreng mempengaruhi koefisien pindah panas konveksi (Holman, 1980) yang menentukan laju pindah panas dari minyak goreng ke produk.

Hasil ini sesuai dengan Persamaan (4) bahwa viskositas yang rendah dan beda suhu vertikal yang lebih besar pada penggoreng desain baru menghasilkan bilangan bilangan Rayleigh yang lebih besar menyebabkan koefisien konveksi naik sehingga terjadi pindah panas yang lebih cepat dari elemen pemanas ke minyak goreng.

Pengujian Tahap Pertama

Penggorengan pertama atau ulangan pertama dilakukan pada penggoreng desain baru, waktu penggorengan pada ulangan pertama ini adalah 15 menit karena secara visual warna kentang goreng yang diinginkan sudah tercapai sehingga waktu penggorengan ulangan kedua dan ketiga serta waktu penggorengan untuk penggorengan desain lama juga 15 menit pada setiap ulangan.

Keadaan suhu dalam produk yang sedang digoreng dan keadaan suhu minyak goreng disekitar produk pada penggorengan desain baru pada Gambar 5.9. Sedangkan keadaan suhu dalam produk dan suhu minyak goreng di sekitar produk pada penggoreng desain lama pada Gambar 5.10.

Gambar 5.10. Distribusi suhu dalam produk pada penggoreng desain lama

20 40 60 80 100 120 140 160 180 0 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 W ak tu (me n i t) Su hu ( C )

Suhu miny ak sekitar p roduk Suhu p ermukaan p roduk

Suhu 3 mm dari p ermukaan p roduk Suhu p usat p roduk

Gambar 5.9. Distribusi suhu dalam produk pada penggoreng desain baru

20 40 60 80 100 120 140 160 180 0 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 W ak tu (m e n i t) Su hu ( C )

Suhu minyak s ekitar produk Suhu permukaan produk

Suhu 3 mm dari permukaan produk Suhu pus at produk

33

Salah satu parameter kinerja penggoreng yang penting adalah keadaan suhu di sekitar produk selama penggorengan (FSTC, 2002 dan ASTM, 1999) karena suhu minyak goreng di sekitar produk mempengaruhi besarnya pindah panas dari minyak goreng ke produk. Pada Gambar 5.11 terlihat perbandingan suhu di sekitar produk pada penggoreng desain lama dan desain baru.

Pada penggoreng desain lama suhu turun lebih rendah dibandingkan dengan desain baru sehingga suhu di sekitar produk pada penggoreng desain baru lebih cepat naik kembali seperti terlihat pada Gambar 5.11. Suhu di sekitar produk pada penggoreng desain lama turun mencapai 133,5oC sedangkan pada penggoreng desain baru hanya mencapai 136,6oC, sehingga terdapat perbedaan suhu sebesar 3,1oC. Waktu yang diperlukan untuk mencapai perbedaan suhu sebesar 3,1oC tersebut adalah 2,5 menit. Kenaikan suhu 3,1oC dicapai dalam 2,5 menit merupakan laju kenaikan yang lambat sehingga mempengaruhi kecepatan penggorengan. Recovery suhu minyak goreng yang lambat mempengaruhi kecepatan kenaikan suhu pusat produk (FSTC, 2002) sehingga mempengaruhi kecepatan penggorengan.

Adanya selang waktu selama 2,5 menit tersebut menunjukkan adanya perbedaan laju pindah panas dari elemen pemanas ke minyak goreng sedangkan daya yang digunakan pada kedua penggoreng ini adalah sama yaitu 6 kW, sehingga posisi elemen pemanas dalam penggoreng mempengaruhi keadaan suhu di sekitar produk yang akhirnya mempengaruhi kecepatan kenaikan suhu di pusat produk.

Gambar 5.11. Keadaan suhu di sekitar

130 135 140 145 150 155 160 165 170 175 180 0 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 Waktu(me nit) Su hu (C ) Desain lama Desain baru Model 2,5 menit R2=0, 952 (D Lama R2= 0,905 (D Baru)