28 BAB III

METODOLOGI PENELITIAN

3.1 Umum

Penelitian ini menggunakan metode penelitian secara eksperimen. Adapun faktor yang diteliti pada penelitian ini adalah komposisi foaming agent dan silica fume, dan serbuk kaca sebagai bahan tambah pada batako dengan mengurangi jumlah semen sebesar 10%, dengan penambahan foaming agent dan silica fume. Pembuatan benda uji batako menggunakan rancangan penelitian perbandingan campuran 1pc : 7ps. Batako dengan bahan tambah foaming agent dan silica fume, dan serbuk kaca, foaming agent dan silica fume yang telah jadi dicetak, kemudian dirawat sampai umur tertentu dan dilakukan pengetesan.

3.2 Desain Penelitian

1. Jenis semen portland yang digunakan Semen Padang OPC Tipe I. 2. Pasir yang digunakan berasal dari sungai di Binjai, Sumatera Utara. 3. Kebutuhan air, ditetapkan pada kondisi adukan lengas tanah. 4. Keadaan serbuk kaca yang digunakan dalam kondisi kering udara. 5. Pembuatan seluruh benda uji dilakukan secara manual.

6. Umur batako, kubus kecil dan briquette ditetapkan pada umur 7 hari. 7. Cara pengujian, sesuai dengan ketentuan cara uji dalam SNI 03-0349-1989.

3.3 Lokasi dan Waktu Pengujian

1. Tempat Penelitian

2. Waktu Penelitian

Pengujian dilakukan dari mulai bulan Juni 2017.

3.4 Bahan yang Digunakan

Bahan-bahan penyusun batako yang digunakan pada penelitian ini adalah: 3.4.1 Semen Portland

Semen Portland yang digunakan adalah semen Portland tipe I dengan merek dagang Semen Padang dengan kemasan 1 sak 50 kg.

3.4.2 Pasir

Pasir yang dipergunakan dalam penelitian ini diambil dari quarry di Binjai. 3.4.3 Air

Air yang digunakan sebagai bahan pencampur berasal dari Laboratorium Bahan dan Rekayasa Beton Departemen Teknik Sipil Fakultas Teknik Universitas Sumatera Utara.

3.4.4 Serbuk Kaca

Penelitian ini menggunakan serbuk kaca yang dicampur pada batako, serbuk kaca diperoleh dari limbah botol kaca minuman bekas yang dibuat menjadi serbuk kaca lolos ayakan no. 200.

3.4.5 Foaming Agent

Penelitian ini menggunakan foaming agent dengan merek dagang MEYCOFIX SLF 20 yang diproduksi oleh PT. BASF The Chemical Company, yang bergerak di bidang chemical.

3.4.6 Silica Fume

30 3.5 Pemeriksaan Bahan Penyusun Batako

3.5.1 Analisa Ayakan Agregat Halus (SNI 03-1968-1990)

a. Tujuan Percobaan

1) Menentukan gradasi/distribusi butiran pasir

2) Mengetahui modulus kehalusan (fineness modulus) pasir b. Peralatan

1) Timbangan

2) Sieve shaker machine 3) 1 set ayakan

4) Oven

5) Sample splitter c. Bahan

Pasir kering oven sebanyak 1000 gram. d. Prosedur Percobaan

1) Ambil pasir yang telah kering oven (110±5)ºC;

2) Sediakan pasir sebanyak 2 sampel masing-masing seberat 1000 gr dengan menggunakan sampel splitter;

3) Susun ayakan berturut-turut dari atas ke bawah: 9,52 mm; 4,76 mm; 2,38 mm; 1,19 mm; 0,60 mm; 0,30 mm; 0,15 mm dan pan;

4) Tempatkan susunan ayakan tersebut diatas sieve shaker machine; 5) Masukkan sampel 1 pada ayakan yang paling atas lalu ditutup rapat; 6) Mesin dihidupkan selama 5 (lima) menit;

7) Timbang sampel yang tertahan pada masing-masing ayakan; 8) Lakukan percobaan diatas untuk sampel 2.

FM = … (3.1) Dimana:

FM = Fineness Modulus

Derajat kehalusan (kekasaran) suatu agregat ditentukan oleh modulus kehalusan (fineness) dengan batasan-batasan sebagai berikut:

- Pasir halus : 2,20 < FM < 2,60 - Pasir sedang : 2,60 < FM < 2,90 - Pasir kasar : 2,90 < FM < 3,20 f. Hasil Percobaan

Modulus kehalusan pasir (FM) = 2,2

Pasir dapat dikategorikan sebagai pasir halus (2,20 < FM < 2,60). Mulai

Persiapan

Alat:

1. Timbangan 2. Batang perojok 3. Bejana besi 4. Termometer 5. Sekop kecil Bahan:

1. Agregat halus 2. Air

Selesai

Bejana diisi pasir sampai penuh

Timbang berat bejana + pasir

Pasir dikeluarkan lalu diisi oleh air hingga penuh

32 Gambar 3.1 Bagan Alir Pengujian Analisa Ayakan Agregat Halus

3.5.2 Berat Isi Agregat Halus (ASTM C-29)

a. Tujuan Percobaan

Menentukan berat isi agregat halus (pasir). b. Peralatan

1) Timbangan dengan tingkat kepekaan 0,1% dari berat sampel 2) Batang perojok

3) Bejana besi 4) Termometer 5) Sekop Kecil c. Bahan

1) Pasir ≤ Saringan Ø 4,76 mm kering oven suhu 110±5 ºC 2) Air

d. Prosedur Percobaan

1) Dengan cara merojok:

a) Bejana besi ditimbang dan kemudian diisi dengan pasir sampai bagian tinggi bejana tersebut lalu rojok sebanyak 25 kali secara merata pada permukaannya;

b) Pasir ditambah lagi hingga mencapai ⅔ tinggi bejana dan dirojok 25 kali secara merata pada permukaannya, kemudian bejana diisi pasir sampai penuh dan dirojok 25 kali secara merata lalu permukaannya diratakan. Dalam perojokan untuk setiap lapis tidak boleh menembus lapisan dibawahnya;

d) Pasir dikeluarkan dan bejana dibersihkan lalu diisi oleh air hingga penuh, timbang berat bejana + air dan diukur suhu air didalam bejana.

2) Cara menyiram:

a) Bejana besi ditimbang kemudian diisi pasir dengan cara menyiram dengan sekop setinggi ± 5 cm dari bagian atas bejana sampai bejana tersebut penuh, lalu ratakan permukaannya;

b) Timbang bejana + pasir;

c) Pasir dikeluarkan dan bejana dibersihkan lalu diisi air hingga penuh, timbang berat bejana + air dan diukur suhu air didalam bejana.

3) Percobaan dilakukan untuk 2 sampel. e. Rumus

ρ = ... (3.2)

Dimana:

ρ = Berat isi pasir (Kg/m3) m = Berat pasir (Kg) v = volume bejana (m3) f. Hasil Percobaan

34 Gambar 3.2 Bagan Alir Pengujian Berat Isi Agregat Halus

3.5.3 Pengujian Kadar Organik Pasir/Colorimetric Test (SNI 03-2816-1992)

a. Tujuan Percobaan

Mengetahui tingkat kandungan bahan organik dalam agregat halus. b. Peralatan

1) Botol gelas tembus pandang dengan penutup karet kapasitas 350 ml Mulai

Selesai Persiapan

Alat:

1. Timbangan 2. Batang perojok 3. Bejana besi 4. Termometer 5. Sekop kecil Bahan:

1. Agregat halus 2. Air

Pasir ditambah lagi hingga mencapai 2/3 tinggi bejana

Bejana diisi pasir sampai penuh

Timbang berat bejana + pasir

Pasir dikeluarkan lalu diisi oleh air hingga penuh Timbang bejana dan isi pasir lalu dirojok 25 kali atau disiram

Timbang berat bejana + air

2) Gelas ukur kapasitas 1000 ml 3) Timbangan

4) Mistar

5) Standar warna Gardner 6) Sendok pengaduk 7) Sampel splitter c. Bahan

1) Pasir kering oven lolos ayakan Ø 4,76 mm 2) NaOH padat

3) Air

d. Prosedur percobaan

1) Sediakan pasir secukupnya dengan menggunakan sampel splitter sehingga terbagi seperempat bagian;

2) Sampel dimasukkan ke dalam botol gelas setinggi ± 3 cm dari dasar botol; 3) Sediakan larutan NaOH 3% dengan cara mencampur 12 gram kristal NaOH

kedalam 388 ml air menggunakan gelas ukur. Aduk hingga kristal NaOH larut;

4) Masukkan larutan tersebut sampai tinggi larutan ± 2 cm dari permukaan pasir (tinggi pasir + larutan = 5 cm);

5) Larutan diaduk menggunakan sendok pengaduk selama 7 menit;

6) Botol gelas ditutup rapat menggunakan penutup karet dan diguncang-guncang pada arah mendatar selama 8 menit;

7) Campuran didiamkan selama 24 jam;

36 e. Rumus/standar

Pengelompokkan standar warna Gardner adalah sebagai berikut: 1) Standar warna no. 1 : berwarna bening/jernih

2) Standar warna no. 2 : berwarna kuning muda 3) Standar warna no. 3 : berwarna kuning tua

4) Standar warna no. 4 : berwarna kuning kecoklatan 5) Standar warna no. 5 : berwarna coklat

Perubahan warna yang diperbolehkan menurut standar warna Gardner adalah standar warna no. 3. Jika perubahan warna yang terjadi melebihi standar warna no. 3 maka, pasir tersebut mengandung bahan organik yang banyak dan harus dicuci dengan larutan NaOH 3% kemudian bersihkan dengan air.

f. Hasil Percobaan

Warna kuning tua (standar warna no. 3), memenuhi persyaratan.

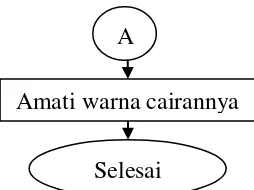

A

Diamkan selama 24 jam Mulai

Persiapan

Alat:

1. Timbangan

2. Botol tembus pandang 3. Gelas ukur

4. Mistar

5. Standar warna Gardner 6. Sendok pengaduk

Tambahkan NaOH 3% dan tutup rapat

Gambar 3.3 Bagan Alir Pengujian Colorimetric Test

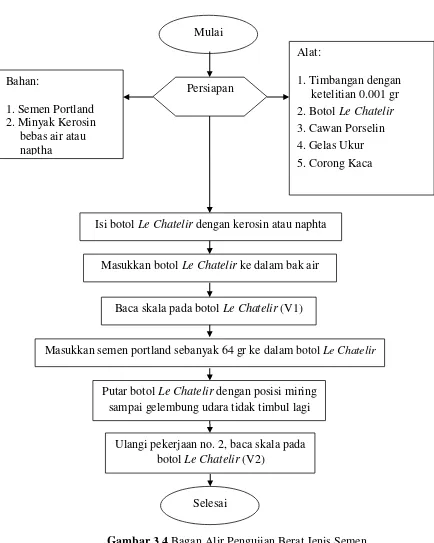

3.5.4 Pengujian Berat Jenis Semen (SNI 15-2531-1991)

a. Tujuan Percobaan:

Menentukan berat jenis semen. b. Peralatan:

1) Timbangan dengan ketelitian 0.001 gr 2) Botol Le Chatelir

3) Cawan Porselin 4) Gelas Ukur 5) Corong Kaca c. Bahan

1) Semen Portland

2) Minyak Kerosin bebas air atau naptha dengan berat jenis 62 API (American Petroleoum Institute)

d. Prosedur Percobaan:

1) Isi botol Le Chatelir dengan kerosin atau naphta sampai antara skala 0 dan 1, bagian dalam piknometer diatas permukaan cairan.

2) Masukkan botol Le Chatelir ke dalam bak air dengan suhu ditetapkan pada botol Le Chatelir ± 20 oC untuk menggunakan suhu cairan dalam piknometer l dengan suhu yang ditetapkan dalam botol Le Chatelir.

Selesai

38 3) Setelah suhu dalam botol Le Chatelir sama dengan suhu yang ditetapkan

pada botol Le Chatelir, baca skala pada botol Le Chatelir (V1).

4) Masukkan semen portland sebanyak 64 gr, sedikit demi sedikit ke dalam botol Le Chatelir, hindarkan penempelan semen pada dinding dalam botol Le Chatelir diatas cairan.

5) Setelah benda uji dimasukkan, putar botol Le Chatelir dengan posisi miring secara perlahan-lahan sampai gelembung udara tidak timbul lagi pada permukaan cairan.

6) Ulangi pekerjaan no. 2 setelah suhu dalam botol Le Chatelir sama dengan suhu yang ditetapkan pada botol Le Chatelir, baca skala pada botol Le Chatelir (V2).

e. Rumus:

Berat Jenis = ... (3.3) Dimana:

V1 = Pembacaan pertama pada skala botol Le Chatelir V2 = Pembacaan kedua pada skala botol Le Chatelir

V2 – V1 = Isi cairan yang dipindahkan oleh semen dengan berat tertentu Catatan:

- Berat jenis semen portland antara 3 – 3,2

- Suhu ruangan yang diperbolehkan 20 oC – 24 oC. f. Hasil Percobaan:

Berat jenis semen: 3,04 gr/ml

Prosedur pengujian berat jenis serbuk kaca sama dengan prosedur pengujian berat jenis semen.

Gambar 3.4 Bagan Alir Pengujian Berat Jenis Semen

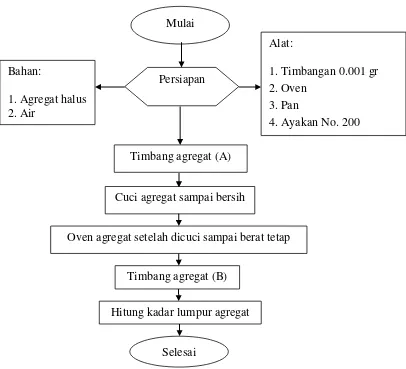

3.5.5 Pemeriksaan Kadar Lumpur (Pencucian Pasir Lewat Ayakan No.200)

a. Tujuan Percobaan

Menentukan persentase kadar lumpur pada pasir dan kerikil. b. Peralatan

Mulai

Selesai Persiapan

Alat:

1. Timbangan dengan ketelitian 0.001 gr 2. Botol Le Chatelir 3. Cawan Porselin 4. Gelas Ukur 5. Corong Kaca Bahan:

1. Semen Portland 2. Minyak Kerosin

bebas air atau naptha

Masukkan botol Le Chatelir ke dalam bak air

Baca skala pada botol Le Chatelir (V1)

Masukkan semen portland sebanyak 64 gr ke dalam botol Le Chatelir

Putar botol Le Chatelir dengan posisi miring sampai gelembung udara tidak timbul lagi Isi botol Le Chatelir dengan kerosin atau naphta

40 1) Ayakan no. 200

2) Oven 3) Timbangan 4) Pan

c. Bahan

1) Pasir kering oven 2) Air

d. Prosedur Percobaan

1) Sediakan 2 (dua) sampel pasir sebanyak masing-masing 500 gram

2) Tuang pasir kedalam ayakan no. 200 dan disiram dengan air melalui kran; 3) Pada saat pencucian, pasir harus diremas-remas hingga air keluar melalui

ayakan terlihat jernih dan bersih;

4) Letakkan sampel kedalam pan dan keringkan dalam oven selama 24 jam; 5) Setelah 24 jam, sampel yang ada didalam pan ditimbang dan hasilnya

dicatat;

6) Lakukan percobaan untuk sampel kedua dan sampel kerikil. e. Rumus

KL = (A – B)/A ×100 ... (3.4) Dimana:

KL = Kadar lumpur agregat (%) A = Berat sampel mula-mula

B = Berat sampel setelah dikeringkan selama 24 jam

Pasir yang memenuhi persyaratan dan layak untuk digunakan, bila kadar lumpur pasir < 5%.

Kadar lumpur pasir rata-rata = 1,5% (pasir memenuhi persyaratan dan layak untuk digunakan).

Gambar 3.5 Bagan Alir Pengujian Kadar Lumpur Agregat Halus

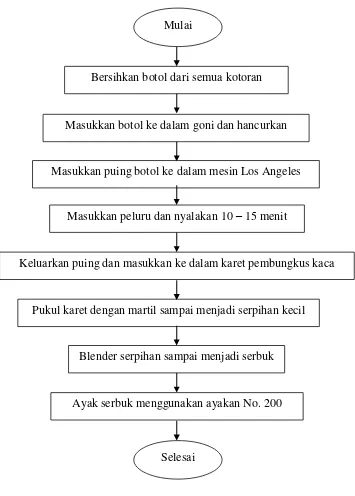

3.6 Pembuatan Serbuk Kaca

Penelitian ini menggunakan serbuk kaca yang butirannya halus dan lolos ayakan no.200. Untuk mendapatkan serbuk kaca yang halus digunakan mesin Los Angeles, penumbuk manual dengan menggunakan ban dalam, martil, dan blender. Adapun alat dan bahan serta prosedur pekerjaannya adalah sebagai berikut:

1. Alat dan Bahan: a. Martil

b. Mesin Los Angeles

Mulai

Persiapan

Alat:

1. Timbangan 0.001 gr 2. Oven

3. Pan

4. Ayakan No. 200 Bahan:

1. Agregat halus 2. Air

Selesai

Timbang agregat (A)

Cuci agregat sampai bersih

Oven agregat setelah dicuci sampai berat tetap

42 c. Karet Pembungkus Kaca

d. Blender

e. Ember Penampung f. Ayakan no. 200 g. Pan

h. Botol-botol kaca 2. Prosedur pekerjaan:

a. Bersihkan botol – botol kaca dari sisa-sisa kotoran; b. Siapkan alat – alat yang dibutuhkan;

c. Masukkan botol kaca ke dalam goni dan hancurkan dengan martil; d. Masukkan puing botol kaca ke dalam mesin Los Angeles;

e. Masukkan peluru mesin dan nyalakan. Tunggu sekitar 10 – 15 menit; f. Keluarkan kaca dari mesin Los Angeles;

g. Masukkan kaca ke dalam karet pembungkus kaca;

h. Tutup karet dan kemudian pukul kaca yang sudah terdapat dalam karet dengan menggunakan martil hingga menjadi kecil;

i. Blender hasil tumbukan kaca tersebut;

j. Serbuk kaca hasil blender tersebut kemudian di ayak dengan ayakan no. 200, sampel yang lolos ayakan no. 200 adalah serbuk kaca yang digunakan pada penelitian ini.

Gambar 3.7 Serbuk Kaca Lolos Ayakan No. 200 Gambar 3.6 Kaca Dari Los

Gambar 3.8 Bagan Alir Pembuatan Serbuk Kaca

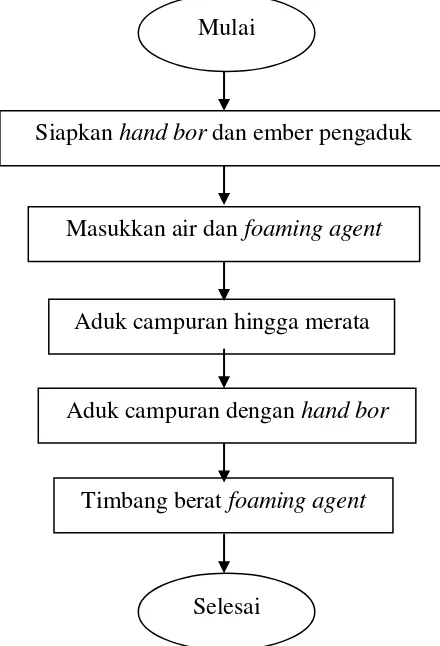

3.7 Pembuatan Foaming Agent

Penelitian ini menggunakan zat berupa foaming agent dengan merek dagang MEYCO FIX SLF 20. Zat ini memiliki fungsi sebagai pengisi rongga dalam campuran pengecoran sehingga bobot bahan pengecoran yang telah dicampurkan dan

Mulai

Selesai

Bersihkan botol dari semua kotoran

Masukkan botol ke dalam goni dan hancurkan

Masukkan puing botol ke dalam mesin Los Angeles

Masukkan peluru dan nyalakan 10 – 15 menit

Keluarkan puing dan masukkan ke dalam karet pembungkus kaca

Pukul karet dengan martil sampai menjadi serpihan kecil

Blender serpihan sampai menjadi serbuk

44 ditambah foaming agent menjadi lebih ringan. Adapun peralatan dan bahan serta prosedur pekerjaannya adalah sebagai berikut:

1. Alat dan Bahan: a. Hand bor b. Gelas Ukur

c. Mata bor yang telah dimodifikasi d. Ember sebagai wadah

e. Penutup wadah

f. Timbangan dengan ketelitian 0,1% g. Gelas Ukur

h. Foaming agent dengan merek dagang MEYCO FIX SLF 20 2. Prosedur pekerjaan:

a. Siapkan hand bor sebagai pengaduk

b. Siapkan air dalam ember sebagai wadah sebanyak yang diperlukan.

c. Masukkan foaming agent MEYCO FIX SLF 20 ke dalam air dengan perbandingan campuran 1:30 dengan banyaknya air.

d. Aduk campuran tersebut hingga merata.

e. Siapkan hand bor dan aduk campuran air dan foaming agent tersebut hingga merata, untuk mendapatkan berat busa (density foaming) antara 80-90 gram/liter.

Gambar 3.9 Cairan foaming agent

Gambar 3.10 Mata Bor dan Hand Bor

Gambar 3.11 Bagan Alir Pembuatan Foaming Agent

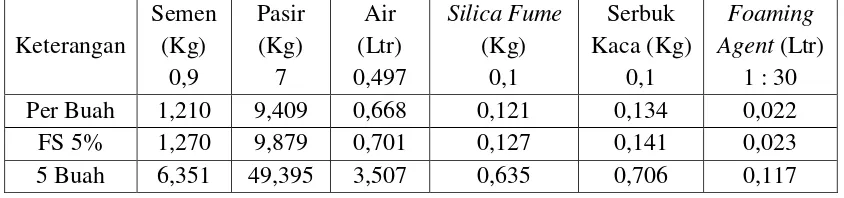

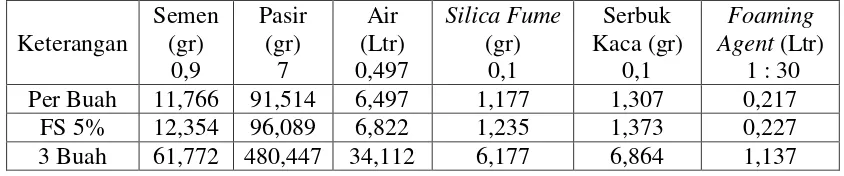

3.8 Perancangan Komposisi Pengecoran

Rancangan komposisi pengecoran batako dengan menggunakan dua variasi yaitu variasi pertama menggunakan foaming agent 1:30, dan tambahan silica fume 10

Mulai

Selesai

Siapkan hand bor dan ember pengaduk

Masukkan air dan foaming agent

Aduk campuran hingga merata

Aduk campuran dengan hand bor

46 % dari berat semen, variasi kedua yaitu benda uji menggunakan serbuk kaca sebanyak 10% dari berat semen, lolos ayakan no. 200, foaming agent 1:30, tambahan silica fume 10% dari berat semen. Perhitungan volume menggunakan program microsoft exel dengan memasukkan data-data hasil pengujian bahan dan kebutuhan volume pengecoran. Didapatkan hasil komposisi untuk setiap pengecoran seperti Tabel 3.1, Tabel 3.2, Tabel 3.3, Tabel 3.4.

Tabel 3.1 Komposisi Pengecoran Batako Menggunakan Foaming Agent dan Silica Fume

Tabel 3.2 Komposisi Pengecoran Batako Menggunakan Serbuk Kaca Lolos Ayakan

No. 200, Silica Fume dan Foaming Agent

Keterangan

Tabel 3.3 Komposisi Pengecoran Kubus Kecil Menggunakan Serbuk Kaca Lolos

Ayakan No. 200, Silica Fume dan Foaming Agent

Tabel 3.4 Komposisi Pengecoran Briquette Menggunakan Serbuk Kaca Lolos Ayakan No. 200, Silica Fume dan Foaming Agent

Keterangan

Dari tabel diatas didapat berat masing – masing komposisi untuk pembuatan sampel yang terdiri dari 5 buah batako menggunakan foaming agent dan silica fume, 5 buah batako, 3 kubus kecil, 3 briquette menggunakan serbuk kaca 10%, foaming agent dan silica fume. Semua benda uji dibuat dalam 1 hari pengecoran dengan memasukkan bahan secara berurutan dari pasir, semen, serbuk kaca, silica fume, air, foaming agent.

3.9 Pembuatan Benda Uji

3.9.1 Benda Uji Batako

a. Peralatan yang diperlukan dalam pembuatan benda uji batako: 1) Ayakan, untuk mengayak pasir dengan ukuran 4,76 mm.

2) Timbangan, untuk menimbang kebutuhan bahan yang dipergunakan dalam pembuatan benda uji.

3) Ember, untuk tempat menampung kebutuhan bahan dan air yang dipergunakan sebagai bahan-bahan pembuat batako.

4) Sendok spesi, untuk memasukkan adonan adukan ke dalam cetakan. 5) Mesin molen,untuk membuat campuran batako.

48 7) Batang perojok, untuk memadatkan adukan didalam cetakan.

8) Cetakan, terbuat dari pelat baja berbentuk balok dengan ukuran dalam bersih cetakan adalah 400 mm x 200 mm x 100 mm.

b. Prosedur Pembuatan benda uji batako:

1) Siapkan semua bahan dan alat yang diperlukan.

2) Timbang semen, pasir, silica fume, serbuk kaca dengan perbandingan 1 pc : 7 ps. Substitusi serbuk kaca sebanyak 10% dari berat semen, foaming agent dengan perbandingan 1:30 terhadap berat air yang digunakan, tambahkan silica fume sebanyak 10% dari berat semen.

3) Campur cairan foaming agent dengan menggunakan air dengan perbandingan 1 : 30 dari berat air yang digunakan. Kemudian aduk dengan menggunakan mesin bor yang ujung mata bornya telah di modifikasi menjadi alat pengaduk hingga membentuk busa.

4) Campurkan bahan dengan perbandingan menjadi 1 pc : 7 ps dengan silica fume dan foaming agent, untuk selanjutnya substitusi 10% serbuk kaca, silica fume, dan foaming agent yang telah dibuat sebelumnya. Aduk semua bahan sampai rata menggunakan mesin molen.

6) Sebelum dimasukkan ke dalam cetakan, adonan yang sudah tercampur merata dituangkan sebagian ke dalam sebuah pan besar yang tidak menyerap air.

7) Masukkan adonan batako ke dalam cetakan setinggi 1/3 bagian cetakan, kemudian dipadatkan dengan cara memukul pinggiran cetakan sampai benar – benar padat dengan batang perojok.

8) Masukkan kembali adonan batako sebanyak 1/3 bagian lagi sehingga menjadi 2/3 bagian, kemudian padatkan kembali dengan memukul pinggiran cetakan sampai benar – benar padat dengan batang perojok.

9) Masukkan kembali adonan batako ke dalam cetakan hingga penuh, kemudian dipadatkan lagi.

10) Biarkan adonan di dalam cetakan selama ± 24 jam, sampai adonan mulai mengeras.

11) Lepas cetakan dengan hati-hati dan letakkan adonan batako di tempat yang teduh, tidak terkena cahaya matahari langsung dan terlindung dari hujan.

3.9.2 Benda Uji Kubus Kecil

a. Peralatan yang diperlukan dalam pembuatan benda uji kubus kecil: 1) Ayakan, untuk mengayak pasir dengan ukuran 4,76 mm.

2) Timbangan, untuk menimbang kebutuhan bahan yang dipergunakan dalam pembuatan benda uji.

3) Gelas ukur, untuk menakar kebutuhan air yang dipergunakan sebagai pencampuran bahan-bahan pembuat mortar kubus kecil.

4) Mixer, untuk mengaduk campuran mortar.

50 6) Stopwatch, untuk mengukur waktu.

7) Cetakan/mould kubus kecil, terbuat dari besi berbentuk kubus dengan ukuran 5 x 5 x 5 cm.

b. Prosedur Pembuatan benda uji kubus kecil:

1) Timbang semen, pasir, silica fume, serbuk kaca dengan perbandingan 1 pc : 7 ps. Substitusi serbuk kaca 10% dari berat semen.

2) Campur cairan foaming agent dengan menggunakan air dengan perbandingan 1 : 30 dari berat air yang digunakan. Kemudian aduk dengan menggunakan mesin bor yang ujung mata bornya telah di modifikasi menjadi alat pengaduk hingga membentuk busa.

3) Siapkan peralatan cetak dan mixer dengan memasang mangkuk dan daun pengaduk yang telah dibasahi.

4) Masukkan bahan ke dalam mangkuk dengan perbandingan menjadi 1 pc : 7 ps dengan substitusi kaca 10%, foaming agent dan silica fume. Diamkan selama 15 detik.

5) Hidupkan mixer dengan putaran lambat selama 30 detik sambil memasukkan pasir secara perlahan-lahan.

6) Ubah kecepatan putaran ke putaran sedang selama 30 detik.

7) Matikan mixer selama 90 detik sambil melepaskan mortar pada dinding mangkuk dengan scrap pada 15 detik pertama dan tutup mangkuk dengan kain basah pada 75 detik selanjutnya.

8) Hidupkan mixer pada putaran sedang pada 60 detik, lalu matikan mixer dan diamkan selama 30 detik.

10) Masukkan 1/3 lagi menjadi 2/3 lalu rojok sebanyak 25 kali dan cetakan diisi penuh lalu rojok 25 kali.

11) Ratakan permukaan cetakan dengan menggunakan scrap, lalu tutup dengan kain basah selama 24 jam.

12) Setelah 24 jam cetakan dibuka dan benda uji diletakkan di tempat yang tidak terkena sinar matahari dan terlindung dari hujan.

3.9.3 Benda Uji Briquette

a. Peralatan yang diperlukan dalam pembuatan benda uji briquette: 1) Ayakan, untuk mengayak pasir dengan ukuran 4,76 mm.

2) Timbangan, untuk menimbang kebutuhan bahan yang dipergunakan dalam pembuatan benda uji.

3) Gelas ukur, untuk menakar kebutuhan air yang dipergunakan sebagai pencampuran bahan-bahan pembuat mortar briquette.

4) Mixer, untuk mengaduk campuran mortar.

5) Scrap, untuk memasukkan adonan adukan kedalam cetakan. 6) Stopwatch, untuk mengukur waktu.

7) Cetakan/mould briquette, terbuat dari besi berbentuk angka delapan dengan ukuran 7,5 x 4,15 x 2,5 cm.

b. Prosedur Pembuatan benda uji briquette:

1) Timbang semen, pasir, silica fume, serbuk kaca dengan perbandingan 1 pc : 7 ps. Substitusi serbuk kaca 10% dari berat semen.

52 menggunakan mesin bor yang ujung mata bornya telah di modifikasi menjadi alat pengaduk hingga membentuk busa.

3) Siapkan peralatan cetak dan mixer dengan memasang mangkuk dan daun pengaduk yang telah dibasahi.

4) Masukkan bahan ke dalam mangkuk dengan perbandingan menjadi 1 pc : 7 ps dengan substitusi kaca 10%, foaming agent dan silica fume. Diamkan selama 15 detik.

5) Hidupkan mixer dengan putaran lambat selama 30 detik sambil memasukkan pasir secara perlahan-lahan.

6) Ubah kecepatan putaran ke putaran sedang selama 30 detik.

7) Matikan mixer selama 90 detik sambil melepaskan mortar pada dinding mangkuk dengan scrap pada 15 detik pertama dan tutup mangkuk dengan kain basah pada 75 detik selanjutnya.

8) Hidupkan mixer pada putaran sedang pada 60 detik, lalu matikan mixer dan diamkan selama 30 detik.

9) Masukkan mortar ke dalam cetakan yang telah diolesi vaseline terlebih dahulu dengan cara memasukkan 1/3 kemudian dirojok 25 kali.

10) Masukkan 1/3 lagi menjadi 2/3 lalu rojok sebanyak 25 kali dan cetakan diisi penuh lalu rojok 25 kali.

11) Ratakan permukaan cetakan dengan menggunakan scrap, lalu tutup dengan kain basah selama 24 jam.

12) Setelah 24 jam cetakan dibuka dan benda uji diletakkan di tempat yang tidak terkena sinar matahari dan terlindung dari hujan.

3.10 Perawatan Benda Uji

Perawatan batako dilakukan dengan langkah-langkah berikut:

a. Hindarkan batako dari sinar matahari langsung dan air hujan agar pengikatan adonan sesuai yang diharapkan.

b. Perawatan batako selama 7 hari yaitu dengan menyiram dengan air setiap pagi dan sore hari.

3.10.2 Benda Uji Kubus Kecil

Pada penelitian ini, perawatan benda uji kubus kecil dilakukan dengan cara menyiram benda uji dengan air setiap pagi dan sore hari.

3.10.3 Benda Uji Briquette

Pada penelitian ini, perawatan benda uji brequitte dilakukan dengan cara menyiram benda uji dengan air setiap pagi dan sore hari.

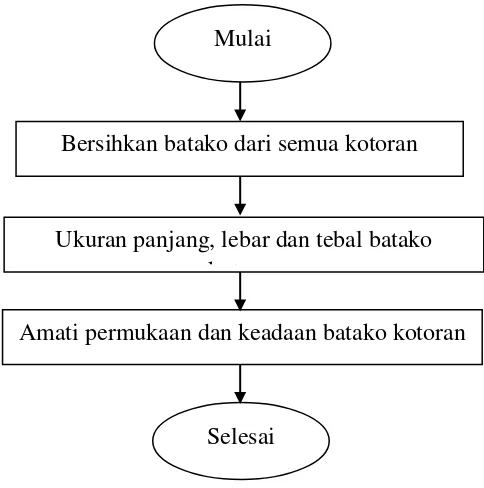

3.11 Pengujian Benda Uji

3.11.1 Pengujian Visual

a. Peralatan yang diperlukan pada pemeriksaan tampak luar:

Penggaris siku dipergunakan untuk memeriksa kesikuan pada tiap-tiap sudut dan kedataran permukaan bidang dari batako pejal. Selebihnya pemeriksaan tampak luar dilakukan dengan menggunakan alat indra, seperti pemeriksaan pada ketajaman dan kekuatan rusuk-rusuk batako tidak mudah dihancurkan dengan kekuatan jari-jari tangan.

b. Peralatan yang diperlukan pada pemeriksaan ukuran:

Kaliper atau mistar sorong, dipergunakan untuk mengukur dimensi batako. Kaliper yang dipergunakan sampai dengan ketelitian 0,01 mm.

54 Setelah masa perawatan selama 7 hari, batako yang diuji harus dalam keadaan kering. Tahapan yang harus dilakukan yaitu:

1) Bersihkan permukaan benda uji batako dari berbagai kotoran yang menempel.

2) Ukur panjang, lebar dan tebal benda uji.

3) Pengamatan permukaan benda uji meliputi: keadaan permukaan, kerapatan dan keadaan sudut-sudutnya.

Bagan pengujian visual sebagai berikut :

Gambar 3.12 Bagan Alir Pengujian Visual

3.11.2 Pengujian Berat Isi

a. Peralatan yang diperlukan pada pengujian berat isi:

1) Timbangan dipergunakan untuk menimbang batako dalam keadaan jenuh air dan kering oven. Timbangan yang dipergunakan dengan kapasitas 60 kg dengan ketelitian 0,1 gr.

Mulai

Selesai

Bersihkan batako dari semua kotoran

Ukuran panjang, lebar dan tebal batako kotoran

2) Oven dipergunakan untuk mengeringkan batako akan kandungan air setelah direndam. Oven yang dipergunakan dilengkapi pengatur suhu, dengan suhu antara 105 oC sampai dengan 110 oC.

b. Prosedur Pengujian:

Batako yang akan diuji absorpsinya harus dalam keadaan kering. Adapun langkah-langkah yang harus dilakukan dalam pengujian ini adalah:

1) Batako dan silinder dibersihkan dari bahan-bahan lain yang menempel. 2) Masukan batako dan silinder ke dalam oven selama 24 jam/sehari sampai

didapat keadaan kering sampel.

3) Timbang batako dan silinder, sehingga didapati berat sampel dalam keadaan kering. Setelah mendapatkan data-data yang diperlukan, berat isi sampel dapat dihitung dengan rumus (2.1).

Berat Isi (BI) = Dimana:

BI = Berat Isi (Kg/m3) W = Berat Benda Uji (Kg) V = Volume Benda Uji (m3) Bagan pengujian berat isi sebagai berikut:

Mulai

Bersihkan batako dari semua kotoran

Masukan batako ke dalam oven selama 24 jam Keluarkan batako dari oven

56 Gambar 3.13 Bagan Alir Pengujian Berat Isi

3.11.3 Pengujian Absorpsi

a. Peralatan yang diperlukan pada pengujian penyerapan air:

1) Wadah berisi air untuk merendam benda uji hingga batako jenuh air.

2) Kain lap dipergunakan untuk menyeka permukaan batako dan silinder dari kelebihan air setelah di rendam.

3) Timbangan dipergunakan untuk menimbang batako dan silinder dalam keadaan jenuh air dan kering oven. Timbangan yang dipergunakan dengan kapasitas 60 kg dengan ketelitian 0,1 gr.

4) Oven dipergunakan untuk mengeringkan batako dan silinder akan kandungan air setelah direndam. Oven yang dipergunakan dilengkapi pengatur suhu, dengan suhu antara 105 oC sampai dengan 110 oC.

b. Prosedur Pengujian:

Batako yang akan diuji absorpsinya harus dalam keadaan kering. Adapun langkah-langkah yang harus dilakukan dalam pengujian ini adalah:

1) Batako dibersihkan dari bahan-bahan lain yang menempel.

2) Batako dimasukkan ke dalam kolam perendaman selama 24 jam/sehari. 3) Keluarkan batako dari kolam perendaman dan lap sisa air yang terdapat pada

permukaan sampel.

4) Timbang batako untuk mendapatkan berat sampel dalam keadaan jenuh air. 5) Masukan batako dan silinder ke dalam oven selama 24 jam/sehari sampai

6) Timbang batako, sehingga didapati berat sampel dalam keadaan kering. Setelah mendapatkan data-data yang diperlukan, penyerapan air dapat dihitung dengan persamaan rumus (2.2).

��=

Dimana:

Wa = Water Absorption (%) Mk = Massa benda kering (gr)

Mj = Massa benda dalam kondisi jenuh (gr) Bagan pengujian absorpsi sebagai berikut:

Mulai

Selesai

Bersihkan batako dari semua kotoran

Rendam batako selama 24 jam/sehari

Keluarkan batako kemudian keringkan permukaan

Timbang batako sehingga didapati berat basah

Masukkan batako kedalam oven selama 24 jam

Keluarkan batako dari oven

58 Gambar 3.14 Bagan Alir Pengujian Absorpsi

3.11.4 Pengujian Kuat Tekan Sampel

a. Peralatan yang diperlukan pada pengujian kuat tekan:

1) Kain lap dipergunakan untuk menyeka permukaan batako dan kubus kecil dari kelebihan air setelah penyiraman.

2) Timbangan dipergunakan untuk menimbang batako dan kubus kecil dalam keadaan kering oven. Timbangan yang dipergunakan dengan kapasitas 60 kg dengan ketelitian 0,1 gr.

3) Mistar sorong dipergunakan untuk mengukur luas bidang tekan. Mistar sorong dipergunakan sampai dengan ketelitian 0,01 mm.

4) Alat uji yang digunakan adalah mesin uji kuat tekan beton (compression machine).

b. Prosedur Pengujian:

1) Batako dan kubus kecil dilap dari sisa air penyiraman dan kemudian di jemur selama ± 24 jam.

2) Timbang berat batako dan kubus kecil lalu letakkan pada compressor machine sedemikian sehingga berada tepat ditengah – tengah alat penekannya.

3) Secara perlahan – perlahan beban tekan diberikan pada benda uji dengan cara mengoperasikan mesin sampai benda uji runtuh.

4) Pada saat jarum penunjuk skala tidak naik lagi atau bertambah, maka catat skala yang ditunjuk oleh jarum tersebut yang merupakan beban maksimum yang dapat dipikul benda uji tersebut.

6) Hitung kuat tekan batako dengan persamaan rumus (2.3).

�=

Dimana:

P = Kuat Tekan (Kg/cm2) Fmaks = Gaya Maksimum (Kg)

A = Luas permukaan benda uji (cm2)

Gambar 3.15 Pengujian Kuat Tekan Batako dan Kubus Kecil (Ramadhan, 2016)

Bagan pengujian kuat tekan sebagai berikut: Mulai

Selesai

Letakkan benda uji pada alat tekan

Hidupkan alat tekan beton

Tarik tuas alat tekan

Lihat jarum pada alat ukur

Catat hasil pengamatan pada alat ukur

60 Gambar 3.16 Bagan Alir Pengujian Kuat Tekan Sampel

3.11.5 Pengujian Kuat Tarik Sampel

a. Peralatan yang diperlukan pada pengujian kuat tarik:

1) Kain lap dipergunakan untuk menyeka permukaan briquette dari kelebihan air setelah penyiraman.

2) Timbangan dipergunakan untuk menimbang briquette dalam keadaan kering oven. Timbangan yang dipergunakan dengan kapasitas 60 kg dengan ketelitian 0,1 gr.

4) Mistar sorong dipergunakan untuk mengukur luas bidang tekan. Mistar sorong dipergunakan sampai dengan ketelitian 0,01 mm.

5) Alat uji yang digunakan adalah mesin uji kuat tarik briquette (tensile test machine).

b. Prosedur Pengujian:

1) Benda uji briquette dikeringkan dengan kain lap, lalu dibiarkan selama 24 jam.

2) Timbang berat benda uji.

3) Siapkan alat tensile test dan masukkan benda uji ke dalam penjepit yang ada pada alat tensile test, kemudian kencangkan dengan memutar alat pengunci. 4) Stel skala penunjuk pada angka nol dan hidupkan alat tensile test.

5) Matikan alat begitu benda uji patah.

6) Catat pembacaan pada skala penunjuk, besar gaya tarik adalah hasil pembacaan dikalikan scale reading.

7) Ukur luas patahan dengan jangka sorong

σ

=

Dimana:

P = Kuat Tarik (kg)

σ = Gaya Maksimum (kg/cm2

) A = Luas permukaan benda uji (cm2)

Gambar 3.17 Pengujian Kuat Tarik Sampel (Permatasari, 2015)

Bagan pengujian kuat tarik briquette sebagai berikut: Mulai

Selesai

Letakkan benda uji pada alat tarik

Hidupkan alat tensile test

Matikan alat saat benda uji patah

Catat hasil pengamatan pada alat ukur

Ukur luas patahan

62 Gambar 3.18 Bagan Alir Pengujian Kuat Tarik Sampel

Adapun tahapan keseluruhan penelitian ini dirangkum sebagai berikut:

Kubus kecil

Analisa dan pembahasan

Memenuhi standar SNI

Kesimpulan dan saran

Ya Tidak

Mulai

Identifikasi masalah

Studi literatur dan pengumpulan data

Persiapan data

Semen Pasir Serbuk kaca

Pengujian bahan

Pembuatan benda uji

Batako Briquette

Masa pemeliharaan 7 hari

1.Pengujian visual 2.Pengujian absorpsi 3.Pengujian berat isi

4.Pengujian kuat tekan batako dan kubus kecil 5.Pengujian kuat tarik briquette

Data

BAB IV

HASIL DAN PEMBAHASAN

4.1 Pengujian Visual

4.1.1 Pemeriksaan Tampak Luar

Tabel 4.1 Perbandingan Hasil Pemeriksaan Visual dengan Syarat Mutu

Uraian

b. keretakan Tidak retak Tidak retak Tidak retak

c. halus Halus Halus Halus

2. Rusuk – rusuk

a. kerataan Siku Siku Siku

b. keretakan Tajam Tajam Tajam

c. halus Kuat Kuat Kuat

Seperti terdapat pada Tabel 4.1 dapat dilihat untuk batako dengan foaming agent dan silica fume, batako yang menggunakan serbuk kaca 10% sebagai bahan substitusi untuk mengurangi volume semen, serta foaming agent dan silica fume yang digunakan sebagai bahan untuk mengurangi berat batako telah memenuhi syarat tampak luar menurut ketentuan dalam SNI 03-0349-1989, yaitu menghasilkan batako yang mempunyai permukaan bidang rata, tidak retak dan halus.

4.1.2 Pemeriksaan Ukuran

64 Tabel 4.2 Perbandingan Penyimpangan Ukuran Rata-rata Benda Uji Batako

Terhadap Syarat Mutu

Ukuran batako yang menjadi acuan: Panjang = 400 mm; Lebar = 200 mm; Tebal = 100 mm

*

Selisih antara ukuran acuan terdapat pada kolom Benda Uji.

Apabila meninjau Tabel 4.2, batako telah memenuhi syarat ukuran rata-rata

sesuai dengan ketentuan dalam SNI 03 – 0349 – 1989. Hal tersebut disebabkan karena

serbuk kaca mempunyai butiran hampir sama dengan semen yaitu lolos saringan no. 200

dan bahan tambah serbuk kaca dapat mengisi rongga antar pasir yang menyebabkan

batako menjadi lebih padat sehingga permukaan bidang batako menjadi rata dan tidak

retak.

4.2 Pengujian Berat Isi dan Absorpsi

4.2.1 Pengujian Berat Isi

Pengujian berat isi ini menggunakan benda uji yang digunakan adalah batako berukuran 40 x 20 x 10 cm dengan dua variasi campuran yaitu, sampel menggunakan foaming agent dan silica fume dan sampel menggunakan serbuk kaca lolos ayakan no. 200 sebanyak 10% dari berat semen serta foaming agent dan silica fume. Adapun hasil pengujian berat isi ini dapat dilihat sebagai berikut:

Tabel 4.3 Perbandingan Berat Isi Rata-rata Benda Uji Batako

No Bahan Tambah Volume (m3) Berat Rata – Rata (Kg)

Berat Isi (Kg/m3)

1 Foaming Agent +

Silica Fume 0,008 9,584 1198

2 SK 10% + Foaming

Agent + Silica Fume 0,008 10,604 1325,5

Dilihat dari tabel yang diperoleh yaitu tabel 4.3 didapatkan hasil sampel yang menggunakan serbuk kaca 10%, foaming agent dan silica fume memiliki berat isi rata-rata sampel yang lebih tinggi dari pada sampel yang menggunakan foaming agent dan silica fume, jadi dapat diketaui sampel tersebut memiliki kepadatan rata-rata yang lebih baik dari sampel yang tidak menggunakan serbuk kaca didalamnya.

4.2.2 Pengujian Absorpsi

66 foaming agent dan silica fume. Adapun hasil pengujian absorpsi dapat dilihat sebagai berikut:

Tabel 4.4 Hasil Pengujian Absorpsi Batako dengan Silica Fume dan Foaming Agent

No Bahan Tambah Berat

Tabel 4.5 Hasil Pengujian Absorpsi Batako dengan Substitusi Serbuk Kaca 10%

Lolos Ayakan No. 200, Silica Fume dan Foaming Agent

No Bahan Tambah

Gambar 4.1 Hasil Pengujian Absorpsi Batako 11,022

Batako + Foam + Silica

Berdasarkan dari tabel 4.4 dan tabel 4.5, untuk nilai penyerapan air pada batako terdapat perbedaan nilai penyerapan air. Nilai penyerapan air rata-rata terkecil terdapat pada sampel batako dengan campuran serbuk kaca 10%, silica fume dan foaming agent sebesar 16,264%, sedangkan nilai penyerapan air rata-rata terbesar terdapat pada sampel batako dengan campuran silica fume dan foaming agent sebesar 18,416%.

Berdasarkan dari tabel 4.4 dan tabel 4.5, kedua komposisi batako yang telah dilakukan pengujian penyerapan air, telah memenuhi persyaratan penyerapan air menurut ketentuan SNI 03 – 0349 – 1989, yaitu dengan persentase penyerapan air dibawah 25% untuk batako yang masuk ke dalam mutu tingkat I. Semakin kecil persentase kadar air yang diserap batako maka akan semakin baik batako tersebut, dikarenakan batako memiliki tingkat kepadatan yang baik.

Berdasarkan tabel 4.4 dan tabel 4.5, menunjukkan adanya penurunan persentase nilai penyerapan air dari batako yang menggunakan campuran serbuk kaca sebesar 10%, silica fume dan foaming agent. Perbedaan nilai absorpsi terjadi, akibat perbedaan tingkat kepadatan masing-masing benda uji.

4.3 Pengujian Kuat Tekan Sampel

68 Tabel 4.6 Perbandingan Kuat Tekan Rata – Rata Benda Uji Batako dengan Silica

Fume dan Foaming Agent Terhadap Syarat Mutu

No Bahan

Tabel 4.7 Perbandingan Kuat Tekan Rata – Rata Benda Uji Batako dengan Serbuk Kaca 10%, Silica Fume dan Foaming Agent Terhadap Syarat Mutu

Gambar 4.2 Hasil Pengujian Kuat Tekan Batako

Tabel 4.8 Perbandingan Kuat Tekan Rata – Rata Benda Uji Kubus Kecil dengan Serbuk Kaca 10%, Silica Fume dan Foaming Agent Terhadap Syarat Mutu

No Berat (gr) Pembacaan Dial

(Kg) Luas (cm

2

) Tegangan (Kg/cm2)

1 213 1000 25 40

2 221 1000 25 40

3 223 1000 25 40

Rata - Rata 219 1000 25 40

Berdasarkan dari tabel 4.6 dan tabel 4.7, untuk nilai kuat tekan pada benda uji

batako terdapat perbedaan nilai kuat tekan. Nilai kuat tekan rata-rata sampel terkecil

terdapat pada sampel batako dengan serbuk kaca lolos ayakan no. 200 sebesar 10% dari berat semen, silica fume dan foaming agent sebesar 43,429 kg/cm2sedangkan nilai kuat tekan sampel rata-rata terbesar terdapat pada sampel batako dengan silica fume dan foaming agent sebesar 84,286 kg/cm2.

Berdasarkan dari tabel 4.6 dan tabel 4.7, kedua komposisi batako dengan dua jenis sampel yang telah dilakukan pengujian kuat tekan, telah memenuhi persyaratan penyerapan kuat tekan rata-rata sampel menurut ketentuan SNI 03 – 0349 – 1989. Semakin besar kuat tekan sampel rata-rata dari benda uji batako maka semakin baik kualitas sampel tersebut.

4.4 Pengujian Kuat Tarik

Benda uji yang dipakai adalah briquette dengan ukuran 7,5 x 4,15 x 2,5 cm. Adapun hasil pengujiannya adalah sebagai berikut:

70

Besarnya kuat tarik yang didapat pada pengujian ini adalah 32,643 Kg/cm2.

4.5 Perbandingan Hasil Penelitian

Hasil penelitian ini akan dibandingkan dengan penelitian sebelumnya yang disajikan dalam tabel 4.11, 4.12, 4.13, 4.14.

Tabel 4.10 Hasil Pengujian Kuat Tekan Batako Pasaran

Tabel 4.11 Perbandingan Hasil Pengujian Visual

Jenis Batako Permatasari Rahman Peneliti Pasaran Batako + 0%

Jenis Batako Padat Ringan Ringan Padat

Tabel 4.12 Perbandingan Hasil Pengujian Absorpsi

Variasi

Permatasari Rahman Peneliti

Absorpsi

Jenis Batako Padat Ringan Ringan

Tabel 4.13 Perbandingan Hasil Pengujian Berat Isi

Berat Isi Permatasari Rahman Peneliti Pasaran

Batako + 0%

Jenis Batako Padat Ringan Ringan Padat

Tabel 4.14 Perbandingan Hasil Pengujian Kuat Tekan

Variasi

Permatasari Rahman Peneliti Pasaran

72 20%

kaca (Kg/cm2

)

- -

Jenis

Batako Padat Ringan Ringan Padat

BAB V

KESIMPULAN DAN SARAN

5.1 Kesimpulan

Ukuran rata-rata untuk batako menggunakan silica fume dan foaming agent adalah 400 x 200,6 x 100,2 mm. Ukuran rata-rata untuk batako menggunakan serbuk kaca 10% lolos ayakan no. 200, silica fume dan foaming agent adalah adalah 400 x 200,4 x 100,6 mm.

Berat isi rata-rata untuk batako menggunakan silica fume dan foaming agent adalah sebesar 1198 Kg/m3. Berat isi rata-rata untuk batako menggunakan serbuk kaca 10% lolos ayakan no. 200, silica fume dan foaming agent adalah adalah sebesar 1325,5 Kg/m3.

Absorpsi rata-rata benda uji batako yang menggunakan silica fume dan foaming agent adalah sebesar 18,416%. Absorpsi rata-rata benda uji batako yang menggunakan serbuk kaca 10% lolos ayakan no.200, silica fume dan foaming agent adalah sebesar 16,264%. Absorpsi kedua variasi lebih kecil dari 25% dan termasuk klasifikasi mutu I.

Kuat tekan rata-rata benda uji batako yang menggunakan silica fume dan foaming agent adalah sebesar 84,286 Kg/cm2 termasuk klasifikasi mutu II. Kuat tekan rata-rata benda uji batako yang menggunakan serbuk kaca 10% lolos ayakan no. 200, silica fume dan foaming agent adalah sebesar 43,429 Kg/cm2 termasuk klasifikasi mutu III.

74 Kuat tarik rata-rata benda uji briquette yang menggunakan serbuk kaca 10% lolos ayakan no. 200, silica fume dan foaming agent adalah sebesar 32,643 Kg/cm2.

5.2 Saran

Berdasarkan kesimpulan dan pembahasan sebelumnya maka dapat disarankan sebagai berikut :

1. Untuk menghasilkan kualitas batako yang baik, maka seluruh proses perancangan, persiapan bahan dan alat serta proses pengerjaan batako sampai proses perawatan perlu diperhatikan dengan sangat teliti.

2. Begitu banyaknya keterbatasan pada penelitian ini, sehingga diharapkan untuk penelitian selanjutnya dilakukan hal – hal sebagai berikut:

a. Dalam mencetak batako, sebaiknya menggunakan mesin khusus, dikarenakan dalam penelitian ini di gunakan pencetakan secara manual sehingga proses pengerjaannya yang lama sehingga memungkinkan kualitas dari batako tidak maksimal.