1

APLIKASI PROSES PERVAPORASI

Faisal Anggi Rangkuti

Teknik Kimia, ITB, Jalan Ganesa No. 10, Bandung, Indonesia

faisalanggirangkuti@students.itb.ac.id

Abstrak

Pervaporasi adalah salah satu teknik pemisahan yang berbasis membran dan banyak diaplikasikan dalam pemerosesan makanan. Karena pervaporasi didasarkan pada difusi larutan, proses ini dapat digunakan untuk menyelesaikan masalah pemisahan yang tidak dapat dilakukan secara tradisional, yaitu pemisahan berbasis kesetimbangan. Hasil dari pervaporasi adalah uap dari permeat dan cairan induk. Penguapan sebagian zat melalui membran menjadi dasar pemisahan dari pervaporasi. Tipe membran yang digunakan pada proses pervaporasi didasarkan pada selektifitas dan aplikasi dari proses. Berdasarkan hasil yang diperolehnya, membran dapat dibedakan menjadi dua jenis. Tipe dari membran yang digunakan adalah polimer hydrophilic, seperti polivinil alkohol dan poliselulosa asetat, digunakan untuk permeat berupa air. Tipe yang lainnya adalah polimer hydrophobic, seperti poly(dimethylsiloxane) atau poly(trimethylsilylpropyne) digunakan untuk permeat berupa senyawa organik atau senyawa nonpolar. Salah satu aplikasi yang paling menjanjikan untuk pervaporasi dalam industri makanan adalah pemurnian senyawa aroma atau pemekatani senyawa aroma. Di kasus pemurnian senyawa aroma, produk dari proses ini bernilai tinggi. Selanjutnya, proses dapat dioperasikan dalam kondisi sangat mudah (misalnya suhu rendah), terutama jika senyawa aroma mudah mengalami kerusakan akibat panas. dibandingkan dengan teknik pemurnian senyawa aroma tradisional. Ini aspek yang membuat aplikasi pervaporasi untuk pemurnian senyawa aroma yang sangat kompetitif.

Kata kunci: Pevaporasi, membran, senyawa aroma, pemurnian, hydrophilic 1. Pendahuluan

Teknologi membran merupakan salah satu teknologi yang sedang berkembang pesat seiring dengan berjalannya waktu. Selain karena mudah dibuat, teknologi membran juga memiliki banyak keuntungan salah satunya selektifitas terhadap permeat. Sifat selektifitas membran menjadikan peralatan industri semakin sederhana namun memiliki kualitas yang lebih baik. Salah satu dari jenis proses yang berkembang dengan menggunakan membran adalah pervaporasi.

Pervaporasi adalah salah satu teknik pemisahan yang berbasis membran dan banyak diaplikasikan dalam pemerosesan makanan. Karena pervaporasi didasarkan pada difusi larutan , proses ini dapat digunakan untuk menyelesaikan masalah pemisahan yang tidak dapat dilakukan secara tradisional, yaitu pemisahan berbasis kesetimbangan. Beberapa contoh aplikasi yang potensial dalam proses industri diantaranya pemurnian dan pemekatan senyawa aromatik, dealkoholisasi pada makanan, dan dewatering dari campuran azeotrop.

Campuran umpan cair bersentuhan dengan salah satu sisi membran; permeat diambil sebagai uap dari sisi lainnya. Perpindahan melalui membran diinduksi oleh perbedaan tekanan uap antara larutan umpan dan uap permeat. Perbedaan tekanan uap ini dapat dijaga dalam beberapa cara. Pada skala laboratorium, pompa vakum biasanya digunakan untuk menciptakan kondisi vakum di sisi permeat sistem. Pada skala industri, vakum permeat paling ekonomis dicapai dengan mendinginkan uap

permeat hingga terkondensasi; kondensasi secara spontan menciptakan vakum parsial. 1

2. Prinsip Pervaporasi

Pervaporasi dikenal sebagai suatu teknik pemisahan dalam umpan berupa cairan berdasarkan kemudahan menguapnya sebagian zat melalui membran permselective yang tidak berpori. Hasil dari pervaporasi adalah uap dari permeat dan cairan induk. Penguapan sebagian zat melalui membran menjadi dasar pemisahan dari pervaporasi.

Driving force untuk transfer massa dari umpan menjadi

permeat adalah gradien dari potensial kimia yang ditentukan oleh perbedaan tekanan uap permeat pada membran. Perbedaan tekanan uap pada prinsipnya dapat terjadi oleh satu atau dua perbedaan variabel, slah satu cara adalah menurunkan tekanan total permeat pada membran dengan menggunakan rankaian sistem kondensor dan vakum, atau dengan mengalirkan gas inert pada permeat. Dua tipe proses yang dikenal adalah vacum

pervoporation dan sweep gas pervaporation, vacum pervaporation lebih sering digunakan. Dalam kedua cara

tersebut uap permeat diubah menjadi cairan dengan menggunakan kondensor.

Pada prinsipnya, transfer massa dari permeat dalam proses pervaporasi terjadi dalam tiga tahap berurutan. Absorbansi selektif dari umpan menuju membran. Difusi selektif melalui membran.

2 Dalam unit operasi yang lain, tahanan transfer massa eksternal perlu dipertimbangkan, begitu pula pada proses pervaporasi, misalnya :

Keterbatasan transfer massa pada lapisan batas cairan umpan ( fenomena polarisasi konsentrasi ).

Keterbatsan transfer masssa pada bagian penyangga membran dikarenakan struktur komposit yang bergantung pada tipe membran.

Keterbatasan transfer massa dari uap permeat itu sendiri.

Gambar 1. Skema proses pervaporasi (diadaptasi dari [1])

Gambar 2. Skema Rancangan Kamar Membran (diadaptasi dari [2] )

Dua pendekatan telah diperkenalkan dalam menggambarkan perpindahan massa dalam proses PV, yaitu (i) model pelarutan dan difusi (solution-diffusion) yang dikembangkan oleh Wijman dan Baker pada tahun 1995 dan (ii) model aliran dalam pori (pore flow) yang dikembangkan oleh Okada dan Matsura pada thun 1991. Dalam model solution diffusion, tiga proses pemisahan dengan PV meliputi sorpsi komponen permeant dari umpan ke membran, difusi permeant dalam membran dan desorpsi permeant ke fase uap pada sisi permeat. Kelarutan (solubility) dan difusifitas (difusivity) dipengaruhi oleh konsentrasi. Dalam model pore flow,

membran diasumsikan mempunyai pori silinder yang lurus sepanjang ketebalan membran. Perpindahan massa terjadi dengan tiga tahapan, yaitu perpindahan cairan dari fase umpan ke fase batas cair-uap, penguapan pada fase batas dan perpindahan uap dari fase batas ke fase uap. 3. Tipe Membran

Tipe membran yang digunakan pada proses pervaporasi didasarkan pada selektifitas dan aplikasi dari proses. Berdasarkan hasil yang diperolehnya, membran dapat dibedakan menjadi dua jenis. Berdasar pada material membran yang digunakan pada pervaporasi campuran air denga senyawa organik, tipe dari membran dipersiapkan untuk satu jenis, membran untuk air atau senyawa organik. Tipe dari membran yang digunakan adalah polimer hydrophilic, seperti polivinil alkohol dan poliselulosa asetat, digunakan untuk permeat berupa air. Tipe yang lainnya adalah polimer hydrophobic, seperti poly(dimethylsiloxane) atau poly(trimethylsilylpropyne) digunakan untuk permeat berupa senyawa organik atau senyawa nonpolar.

Fluks massa dari membran berkebalikan dengan ketebalan dari membran. Secara komersial membran yang Digunakan memiliki ketebalan dibawah 20 mikron (< 20µm). Namun, membran yang tipis hampir tidak mungkin untuk digunakan dalam proses skala besar dan kontinyu, membran dapat mengalami gangguan seperti keputusan, kebocoran, lipatan ,dan lain-lain. unuk membuat membran yang tehanan lebih kuat sehingga dapat digunakan dan untuk mempertahankan kekuatan mekaniknya, membran dikemas secara gabungan baik satu lapis maupun dua lapis support material untuk menunjang kekuatan membran.

Salah satu aplikasi yang paling menjanjikan untuk pervaporasi dalam industri makanan adalah pemurnian senyawa aroma atau pemekatani senyawa aroma; Potensi ini juga tercermin pesatnya dalam penelitian mendasar skala besar yang telahdilakukan di bidang ini '. Latar belakang untuk aplikasi ini adalah hilangnya senyawa aroma selama pengolahan makanan yang selalu terjadi. sebuah contoh ilustratif dari pervaporasi adalah pemekatan minuman dengan cara penguapan, dimana kelebihan air dihilangkan. senyawa aroma biasanya senyawa organik, seperti alkohol, aldehida dan ester, yang pada umumnya sangat volatile. Karena proses pemekatan dengan penguapan akan menghasilkan cukup kerugian, dan dalam beberapa kasus bahkan kerugian total, hilangnya senyawa aroma di evaporator . Ini adalah sebuah masalah yang mungkin mempengaruhi kualitas dan hasil produk; dengan demikian, itu sangat dibutuhkan untuk meminimalkan kerugian tersebut. Hal ini dapat dicapai baik dengan pemurnian senyawa aroma yang hilang dari aliran yang hilang atau dengan menghilangkan senyawa aroma dari bahan baku pada aliran masuk sebelum pengolahan

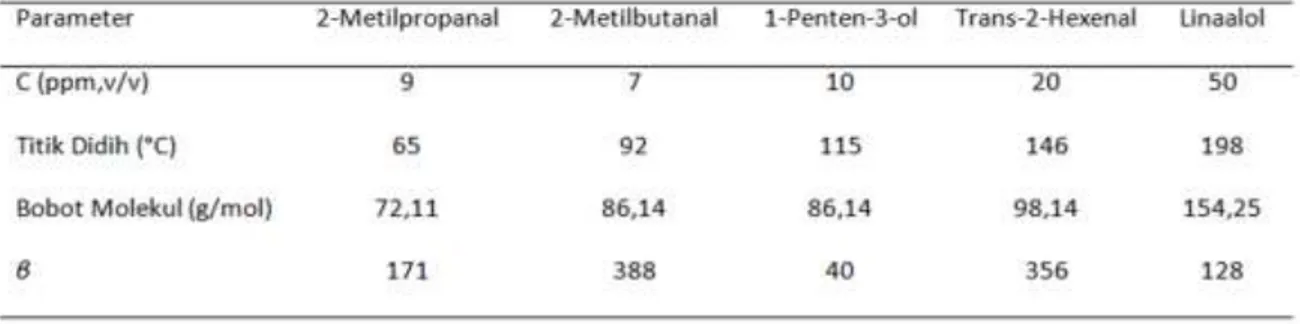

3 Dalam kedua kasus, senyawa aroma dipisahkan dari cairan aliran (biasanya air) sedemikian rupa sehingga aroma konsentrat yang dihasilkan, yang kemudian dapat diumpankan kembali ke produk akhir. Penggunaan membran hidrofobik pada pervaporasi pada campuran serapan akan menghasilkan yang senyawa aroma dengan konsentrasi tinggi. Dalam teknologi pemurnian aroma, konsentrat senyawa aroma biasanya mengacu pada aliran di mana konsentrasi senyawa aroma setidaknya l00 kali lipat lebih besar dari aliran umpan; sebagai data yang disajikan pada Tabel 1 menunjukkan, kodisi ini dapat dicapai dengan kondisi vakum pervaporasi. Dari tabel tersebut dapat dilihat bahwa factor pemurnian untuk empat dari lima senyawa aroma adalah lebih besar dari 100, faktor pemunian adaalah konsentrasi permeat dibanding umpan masuk. Suhu proses selama ini percobaan hanya 20 ° C, yang jauh di bawah titik didih dari pemisahan senyawa aroma; bahkan, proses dapat dioperasikan pada temperatur yang lebih rendah yang didasarkan tingkat selektifitas yang sama. Ini memberikan keuntungan lebih pada pemurnian senyawa aroma dengan teknik pervaporasi, yang biasanya dioperasikan pada suhu yang lebih rendah, terutama jika senyawa aroma mudah mengalami kerusakan akibat panas. Dari hal ini dapat diamati bahwa fluks massa melintasi membran sangat tergantung pada temperatur proses, sehingga peningkatan suhu proses menghasilkan peningkatan fluks massa.

Dalam percobaan yang didasarkan pada Tabel 1, Tekanan permeat hanya 2mbar, dan untuk mengkondensasi senyawa aroma pada tekanan rendah ini kondensor dioperasikan pada -196 ° C. Total uap permeat terpisah keluar dan dikumpulkan dalam kondensor. Pada skala industri, tidak selalu realistis untuk mengoperasikan kondensor pada suhu rendah seperti, hal ini karena biaya yang relatif tinggi cryo-condensation dan fakta bahwa tidak diinginkan untuk membekukan permeat di kondensor. permeat masih terdiri senagian besar air, kondensor harus dioperasikan pada suhu hanya beberapa derajat Celsius untuk menghindari pembekuan, dan ini juga akan menentukan tekanan permeat berada di kisaran 6-10 mbar. Dalam kondisi ini, akan sulit untuk mengkondensasi senyawa aroma yang volatil; bahkan diperkirakan senyawa aroma akan meninggalkan kondensor bersama dengan gas ventilasi dan tidak cairan. Dengan demikian kondensor akan bekerja sebagai baik kondensor parsial atau kondensor antar-tahap, dan bukan sebagai total kondensor. Namun, ini bukan sebuah kerugian, melainkan keuntungan yang dapat digunakan untuk meningkatkan kinerja proses. Perhatikan, Misalnya, bahwa 80% dari air uap permeat terkondensasi, dan gas ventilasi meninggalkan kondensor berisi sisa air dan senyawa aroma yang mudah menguap. Jika gas ventilasi ini dimasukkan ke dalam pompa vakum liquid-ring dan sistem scrubber, seperti dalam Sistem WURVAC yang dijelaskan oleh Bomben,dkk. Senyawa aroma akan

diserap di liquid ring pompa vakum. Liquid ring akan menggambarkan konsentrat senyawa aroma. Jika sistem tersebut telah digunakan selama percobaan berdasarkan dalam Tabel 1, faktor pengayaan akan menjadi sekitar lima kali lebih tinggi, sebagai akibat dari penghilangan selektif air di kondensor. Hal Ini adalah pendekatan yang dapat meningkatkan selektivitas proses secara signifikan, tetapi berlaku hanya pada beberapa studi yang telah dilakukan.

Tiga kategori lapisan selektif dikenal dalam proses PV: hidrofilik, organofilik dan organoselektif. Polimer hidrofilik digunakan sebagai lapisan selektif dalam proses dehidrasi cairan organik. Poly(vinyl alcohol) merupakan contoh polimer yang telah banyak digunakan sebagai lapisan selektif hidrofilik. Berbeda dengan hidrofilik polimer, membran PV organofilik digunakan untuk memisahkan senyawa organik volatil dari larutan dengan pelarut air. Membran organoselektif digunakan untuk memisahkan campuran cairan organik-organik. Sebagai lapisan penyokong, PES dan PAN sering digunakan karena kekuatan mekanik, stabilitas kimia dan thermal yang tinggi.12

Gambar 3. Diagram Percobaan Pervaporasi (diadaptasi dari [2] )

4. Pervaporative dealcoholization

Membran pervaporasi terdiri dari bahan hidrofobik, yaitu membran yang istimewa menyerap senyawa organik dalam campuran dengan air, dan diproduksi secara komersial pada pertengahan 1980-an. Salah satu aplikasi pertama dalam pengolahan makanan yang dipertimbangkan untuk membran kelas ini adalah dealcoholization minuman beralkohol termasuk bir dan anggur, dan ada banyak publikasi di daerah ini. Ide dasar di balik aplikasi ini: etanol meresapi melalui membran hidrofobik lebih mudah dari pada air, proses dapat digunakan untuk ekstraksi etanol dari minuman beralkohol.

Masalah yang dihadapi pada aplikasi ini adalah bahwa senyawa aroma dalam anggur atau bir umumnya jauh lebih hidrofobik dari etanol, dan karena itu meresap melalui membran lebih mudah dari pada etanol. Sebagai

4 konsekuensi,sejumlah air, banyak etanol dan sebagian besar senyawa aroma yang dihilangkan, sehingga minuman dealkoholisasi dengan rasa dengan mutu yang lebih rendah secara signifikan dengan yang awal yang bahan.

Sebuah teknik yang menghindari masalah ini telah dijelaskan oleh Lee16, dan dipatenkan oleh Sepracor Inc. (Marlborough, MA, USA) 17. Teknik ini dikenal sebagai pervaporasi vapour-arbitrated, menggunakan hidrofilik, bukan jenis hidrofobik, seperti membran untuk dealcoholization. Permeabilitas membran tersebut sangat rendah untuk senyawa hidrofobik, seperti senyawa aroma, lebih tinggi untuk senyawa yang kurang hidrofobik, seperti etanol, dan sangat tinggi untuk air. Kekuatan pendorong untuk transfer massa komponen melintasi membran adalah, seperti yang disebutkan sebelumnya, gradien potensial kimia, disatabilkan dengan adanya perbedaan dalam tekanan parsial antara umpan dan permeat. Semakin besar Perbedaan ini,semakin tinggi fluks massa difusi melintasi membran, yang merupakan kondisi yang diinginkan pada proses pervaporasi. sebaliknya , bagaimanapun, semakin rendah perbedaan yang ada, semakin rendah fluks difusi melintasi membran, dan ini adalah Ide mendasar di balik proses. Dengan

mengurangi perbedaan tekanan parsial air melintasi membran, fluks air yang ada dapat dikurangi atau bahkan dihentikan. Jika perbedaan tekanan parsial antara umpan dan permeat untuk etanol tetap, etanol akan ditransfer melintasi membran, dan selektifitas membran akan cenderung ke arah permeasi preferensial etanol, meskipun membran hidrofilik. Dalam prakteknya, kondisi ini dicapai dengan menambahkan uap air ke permeat sweep gas. Senyawa aroma yang jauh lebih hidrofobik dari etanol, tidak akan, atau hanya menembus melalui membran meskipun perbedaan tekanan parsial untuk mereka melintasi selaput.

Hal ini disebabkan selektivitas hidrofilik selaput. Dengan demikian, selektifitas permeat dari membran lebih signifikanterhadap etanol dibanding senyawa aroma. Bila teknik ini digunakan untuk menghilangkan etanol dari anggur Chardonnay untuk konsentrasi etanol akhir 0,5% (v / v), sebagian besar senyawa aroma dipertahankan dalam anggur di tingkat > 80%. Ini perbandingan baha sangat menguntungkan menggunakan metode dealcoholization pervaporative menggunakan membran hidrofobik, dengan hasil banyak senyawa aroma yang benar-benar hilang.

Tabel 1. Sifat Fisik dan Faktor Pervaporatif beberapa senyawa*

*diadaptasi : Karlsson and Tragardh6

5. Pervaporasi dalam pengolahan minyak nabati Koseoglu dkk18 telah dijelaskan aplikasi yang menarik dari pervaporasi dalam pengolahan minyak nabati. Secara tradisional, berbagai pelarut organik, termasuk heksana dan petroleum eter, digunakan untuk ekstraksi minyak dari berbagai bahan baku karena memiliki selektivitas yang tinggi dalam ekstraksi minyak. Minyak sangat larut dalam pelarut ini, sedangkan air dan bahan lainnya hadir dalam bahan baku sangat sukar larut. Namun, banyak upaya telah dilakukan untuk menggantikan pelarut untuk waktu yang lama karena kekhawatiran tentang lingkungan dan keselamatan kerja selama ekstraksi Proses, dan juga karena kemungkinan terbawanya pelarut yang tersisa dalam minyak olahan akhir. Heksana misalnya, dikenal sangat beracun serta menjadi sangat mudah terbakar dan meledak.

Minyak sangat larut dalam isopropanol. Ketika sebuah isopropanol- Campuran minyak didinginkan, campuran terpisah menjadi sebuah fasa oil-rich dan fase

oi-lpoor. Kedua karakteristik ini membuatnya menjadi

kandidat yang menjanjikan sebagai pelarut untuk minyak ekstraksi. Namun, air juga sangat larut dalam isopropanol, dan ketika kadar air isopropanol meningkat, kelarutan minyak di dalamnya akan menurun sedangkan kelarutan dari bahan yang tidak diinginkan lainnya, seperti gula dan fosfolipid, akan meningkat. Oleh karena itu diperlukan untuk menghilangkan air yang ditransfer ke isopropanol selama ekstraksi untuk menjaga selektivitas tinggi isopropanol untuk minyak dan tinggi kelarutan minyak di dalamnya. konsentrasi paling baik dariisopropanol untuk digunakan dalam ekstraksi minyak adalah >95%. Namun, ini menciptakan komplikasi lebih lanjut seperti isopropanol dan air membentuk azeotrop (uap-cair equilibrium, di mana konsentrasi isopropanol di uap dan

5 cair sama) pada 88%; karena itu, isopropanol tidak dapat dimurnikan untuk konsentrasi yang lebih tinggi dengan distilasi.

Pada pervaporasi, pemisahan didasarkan pada solusi mekanisme difusi, seperti diuraikan di atas, dan karena itu tidak akan terpengaruh oleh azeotrop di campuran. Air dalam campuran isopropanol-air dapat dihailangkan,hasil dari penaikan air dalam Campuran isopropanol-air dengan konsentrasi yang baik untuk ekstraksi minyak. Proses yang disarankan oleh Koseoglu,dkk.18 menggunakan campuran air-isopropanol yang sangat terkonsentrasi untuk ekstraksi minyak. Campuran Air-minyak-isopropanol yang tertinggal dalam extractor diuapkan, menghasilkan minyak yang jumlahnya sedikit di isopropanol dan air, dan campuran isopropanol-air. Hasil dari Campuran isopropanol- air, kemudian air yang terkandung dipisahkan dengan pervaporasi dan umpan kembali ke ekstraktor. Studi percontohan menunjukkan bahwa teknik ini bisa menggantikan proses ekstraksi tradisional, karena dapat menghasilkan minyak dalam jumlah sama, atau bahkan lebih baik, dan kualitas yang sama dengan biaya yang lebih rendah.

6. Kesimpulan

Pervaporasi menunjukkan keuntungan untuk beberapa aplikasi dalam pengolahan makanan. Hal yang perlu diketahui, terobosan teknik dalam industri makanan belum terjadi, meskipun cukup banyak pengetahuan tentang proses dan aplikasi yang mungkin terjadi telah dikumpulkan selama beberapa dekade terakhir.

Belum, tidak ada industri komersial melaksanakan pervaporasi menggunakan membran hidrofobik untuk mengekstrak senyawa organik dari larutan air. Namun, salah satu aplikasi yang mungkin, telah diteliti secara menyeluruh secara ekonomi ekonomi dalam literatur, adalah penghilangan kontaminan organik dari limbah air. Namun, sudah ada banyak alternatif yang mapan dan ekonomis kompetitif untuk jenis application19. Di kasus pemurnian senyawa aroma, produk dari proses ini bernilai tinggi. Selanjutnya, proses dapat dioperasikan dalam kondisi sangat mudah (misalnya suhu rendah) dibandingkan dengan teknik pemurnian senyawa aroma tradisional. Ini aspek yang membuat aplikasi pervaporasi untuk pemurnian senyawa aroma yang sangat kompetitif.

Sejumlah industri komersial dalam industri kimia melaksanakan pervaporasi menggunakan membran hidrofilik untuk ekstraksi air dari organik senyawa. instalasi ini digunakan untuk pemisahan, atau pemurnian, yang tidak dapat berhasil dilakukan menggunakan distilasi karena keterbatasan oleh adanya peristiwaazeotrop (seperti yang dijelaskan oleh Koseoglu,dkk.18).

Dalam kedua jenis aplikasi potensial dalam industri makanan, aliran umpan yang akan dipisahkan adalah biasanya sangat kompleks. Hal Ini pasti akan mempengaruhii Proses dalam hal perubahan kinerja dan fouling, sehingga akan pembersihan peralatan secara periodik. Selain aspek rekayasa ini, terdapat pula

kebutuhan untuk mengembangkan membran yang lebih baik dengan selektivitas yang lebih tinggi dan kemungkinan pemisahan baru. Contoh perkembangan tersebut meliputi pembangunan membran keramik dan zeolit untuk dehidrasi campuran organik dan pemisahan campuran organik-organik 20,21.

6

Daftar Pustaka

References

References

[1] Wenten, I.G.; Khoiruddin; Hakim, A.N.; Aryanti, P.T.P.; “Teori Perpindahan dalam Membran.” Teknik Kimia Institut Teknologi Bandung, 2012.

[2] Wenten, I.G.; Khoiruddin; Aryanti, P.T.P.; Hakim, A.N.; “Pengantar Teknologi Membran.” Teknik Kimia Institut Teknologi Bandung, 2010.

[3] Wenten, I.G.; “Perkembangan Terkini di Bidang Teknologi Membran.” Teknik Kimia Institut Teknologi Bandung, 2014.

[4] Kober, P.A. (1917) Pervaporation, Perstillation and Percrystallization, J. Am. Chem. Sot. 39,944-948 [5] Mulder, M. (1992) Basic Prmciples of Membrane Technology, Kluwer Academic Press

[6] Karlsson, H.O.E. and Trägårdh, C. (1993) Aroma Compound Recovery with Pervaporation - Feed Flow Effects, J. Membr. Sci. 81, 163-171

[7] Karlsson, H.O.E. and Trägårdh, G. (19931 ‘Pervaporation of Dilute Organic-Water Mixtures. A Literature Review on Modelling Studies and Applications to Aroma Compound Recovery’, J. Membr. Sci. 76, 121-l 46 [8] Sulc, D. (1984) ‘Fruchtsaftkonzentrierung und Fruchtaromaseparierung’ in Confructa Studien 28, 258-318 [9] Mannheim, C.H. and Passy, N. (1975) ‘Aroma Recovery and Retention in Fruit Juices’, Int. Favows Food Addit.

6, 323-328

[10] Karlsson, H.O.E. and Trägårdh, G. (1994) ‘Aroma Compound Recovery with Pervaporation - The Effect of High Ethanol Concentrations’ in 1. Membr. Sci. 91, 189-198

[11] Bomben, J.L., Kitson, J.A. and Morgan, A.I. (1966) ‘Vacuum Stripping of Aromas’, Food Technol. 20, 125-l 28 [12] Escoudier, J.L., Le Bouar, M., Moutounet, M., Jouret, C. and Barillere, J.M. (1988) ‘Application and Evaluation of Pervaporation for the Production of Low Alcohol Wines’ in Proceedings of the Third Jnternational Conference on Pervaporation Processes in the Chemical Industry (Bakish, R., ed.), pp. 387-397, Bakish Materials Corporation, Englewood, NJ, USA

[13] Hickey, P.J. and Cooding, C.H. (1994) ‘The Economic Optimization of Spiral Wound Membrane Modules for the Pervaporative Removal of VOCs from Water’, J. Membr. Sci. 97, 53-70

[14] BrOschke, H.E.A. (1990) ‘Removal of Ethanol from Aqueous Streams by Pervaporation’, Desalination 77, 323-329

[15] Kimmerle, K. and Gudernatsch, W. (1991) ‘Pilot Dealcoholization of Beer by Pervaporation’ in Proceedings of the Fifth International Conference on Pervaporation Processes in the Chemical /ndustry (Bakish, R., ed.), pp. 291-307, Bakish Materials Corporation, Englewood, NJ, USA

[16] Lee, E.K. (1993) in Science for the Food /ndustry of the Zlst Century, Biotechnology, Supercritical Fluids, Membranes and Other AdvancedTechnologies for low Calorie, Healthy Food Alternatives (Yalpani, M., ed.), pp. 195-212, ATL Press

[17] Lee, E.K., Kalyani, V.J. and Matson, S.L. (1991) ‘Process for Treating Alcoholic Beverages by Vapor-arbitrated Pervaporation’, US Patent 5 013 447

[18] Koseoglu, S.S., Hernandez, E., Shah, V. and Tuohey, D. (1995) ‘Opportunities for Pervaporation: Processing Edible Oils and Fats’ in Proceedings ofthe Seventh International Conference on Pervaporation Processes in the Chemical Industry (Baklsh, R., ed.), pp. 263-270, Bakish Materials Corporation, Englewood, NJ, USA

[19] Rautenbach, R., Klatt, S. and Vier, I. (1992) ‘State of the Art of Pervaporation - 10 Years of Industrial PV’ in Proceedings oithe Sixth International Conference on Pervaporation Processes in the Chemical Industry (Bakish, R., ed.), pp. 2-l 5, Bakish Materials Corporation, Englewood, NJ, USA

[20] van Gemert, R.W. and Cuperus, F.P. (1995) ‘Newly Developed Ceramic Membranes for Dehydration and Separation oi Organic Mixtures by Pervaporation’, J. Membr. Sci. 105,287-291

[21] Sano, T., Hasegawa, M., Kawakami, Y. and Yanagishita, H. (1995) ‘Separation of Methanol/Methyl-terf-butyl Ether Mixture by Pervaporation Usmg Zeolite Membrane’, J. Membr. Sci. 107, 193-l 96

![Gambar 1. Skema proses pervaporasi (diadaptasi dari [1])](https://thumb-ap.123doks.com/thumbv2/123dok/4397143.3203425/2.893.146.341.309.609/gambar-skema-proses-pervaporasi-diadaptasi.webp)

![Gambar 3. Diagram Percobaan Pervaporasi (diadaptasi dari [2] )](https://thumb-ap.123doks.com/thumbv2/123dok/4397143.3203425/3.893.501.796.544.761/gambar-diagram-percobaan-pervaporasi-diadaptasi.webp)