ANALISA KESEIMBANGAN LINI PADA

PROSES PERAKITAN FRAME CHASSIS

ISUZU MODEL N-SERIES 100P UNTUK

OPTIMALISASI CYCLE TIME DI PT.

GEMALA KEMPA DAYA

Daniel TriPrasetyo Yudistira

School of Industrial Engineering, Faculty of Engineering, BINUS University, Jl. KH Syahdan No. 9, Palmerah, Jakarta, 11410, Indonesia, 021-5345830, hkgershwin@gmail.com

Daniel TriPrasetyo Yudistira, Siti Nur Fadlilah A, ST.,MT

ABSTRAK

Competition in the automotive business of trucks vehicle is getting tougher because of new comers as competitor grow and developing their business. To respond those issues, A company have to increase the business strategy to stay ahead. Therefore, productivity need to be developed as a background to respond increasing on demand of Isuzu frame chassis N-series 100P model which bigger than its capacity. Developing capacity implemented by optimizing cycle time with line balancing method. Line balancing can be achieved by analyzing process activity of assembly process, where the distribution of process activity done evenly according to the method of Rank Position Weight. With an optimize cycle time on each work station cause idle time reduced. So that, it can increase efficiency of process. On this condition, increase of demand can be fulfilled with an available capacity. It will maintain a customer trust to fulfill their demand as they needs.

Kata kunci : Assembling, Efficiency, Idle Time, Line Balancing, Cycle Time, Production Capacity

PENDAHULUAN

Latar Belakang

Permintaan dunia pada hasil batu bara atau hasil tambang lainnya, setiap tahunnya meningkat dikarenakan semakin menipisnya kebutuhan akan sumber daya alam yang tidak dapat diperbaharui. Sehingga kegiatan pertambangan pun meningkat. Dengan meningkatnya hasil pertambangan, maka kebutuhan truck akan meningkat pula sebagai sarana transportasi dan pengangkut hasil tambang.

PT. Gemala Kempa Daya (GKD) adalah salah satu perusahaan manufacturing yang bergerak dibidang otomotif untuk memproduksi frame chassis truck. Beberapa perusahaan yang menjadi pelanggan PT. GKD untuk memproduksi frame chassis truck nya antara lain adalah PT. Kramayudha Tiga Berlian / Mitsubihi (KTB), PT. Hino Motors Manufacturing Indonesia (HMMI), PT. ISUZU Astra Manufacturing

Indonesia (IAMI), dan PT Astra Multi Trucks Indonesia (AMT Indonesia) / Nissan . Perusahaan-perusahaan otomotif tersebut akan saling berkompetisi untuk menguasai pasar penjualan truck. Oleh karena itu mereka akan lebih selektif dalam menentukan supplier untuk mendukung strategi penjualannya.

Awalnya PT. GKD merupakan satu-satunya perusahaan yang memproduksi frame chassis truck di Indonesia, Seiring berjalannya waktu dan peningkatan permintaan akan truck, mulai masuklah perusahaan kompetitor ke Indonesia untuk perluasan usaha. Salah satu nya adalah Press Kogyo

Manufacturing Indonesia (PKMI), yang merupakan perusahaan jepang yang masuk ke Indonesia.

Perusahaan ini berpengalaman untuk membuat frame chassis truck di Jepang, selain itu PKMI adalah anak perusahaan ISUZU, sedangkan ISUZU merupakan perusahaan truck yang sudah menjadi customer PT.GKD, sehingga dengan adanya PKMI dapat menyulitkan PT. GKD untuk mendapatkan produk baru ISUZU. Kondisi ini dapat mengancam integritas PT. GKD sebagai perusahaan satu-satunya yang memproduksi frame chassis truck, karena perusahaan truck tersebut akan mempunyai pilihan untuk memproduksi frame chassis truck nya.

Untuk kondisi tersebut, maka PT. GKD harus melakukan peningkatan disegala bidang untuk tetap unggul dari kompetitor yang mulai datang ke indonesia. Pengembangan strategi bisnis yang dilakukan PT.GKD antara lain adalah : Mengembangkan teknologi agar lebih efisien dan efektif disegala bidang, melakukan

cost reduction, meningkatkan produktifitas pada proses produksi yang sedang berjalan. Pada skripsi ini

akan membahas tentang peningkatan produktifitas dari suatu lini proses produksi yang sedang berjalan. Hal yang melatarbelakangi adanya peningkatan produktifitas tersebut antara lain adalah kenaikan permintaan produksi pada frame chassis ISUZU melalui prediksi permintaan produksi yang dilakukan oleh pihak ISUZU. Peningkatan produktifitas dapat dilakukan dengan cara meningkatkan kapasitas produksi melalui penurunan cycle time dengan “Analisa keseimbangan lini pada proses perakitan

frame chassis ISUZU model N-Series 100P”, Dengan berhasilnya peningkatan produktifitas ini akan

menambah kepercayaan konsumen (PT.IAMI) kepada PT. GKD sebagai perusahaan yang mempunyai berpengalaman dibidang frame chassis truck. Sehingga PT. GKD bisa bertahan dalam persaingan bisnis di bidang otomotif kendaraan truck.

.

Perumusan Masalah

Masalah yang dibahas pada makalah ini antara lain adalah meningkatkan kapasitas proses produksi yang harus lebih besar dari volume permintaan produksi yang mengalami kenaikan. Masalah-masalah yang ada / yang dihadapi dalam rangka meningkatkan produktifitas proses produksi:

1.Bagaimana meningkatkan produktifitas pada proses produksi yang sudah berlangsung ini ?

2.Bagaimana perusahaan meningkatkan kapasitas produksi tanpa menambah man power, overtime dan investasi tools proses produksi melalui analisa keseimbangan lini perakitan untuk memenuhi permintaan produksi ?

Tujuan dan Manfaat

Tujuan dari penulisan makalah ini antara lain adalah meningkatkan efisiensi proses produksi dalam memenuhi kenaikan permintaan produksi yang dilakukan dengan cara mengoptimalkan waktu siklus proses yang dapat mereduksi waktu tunggu (idletime) sehinga efisiensi dan kapasitas proses meningkat .

METODE PENELITIAN

Diagram Alir

Diagram alir adalah langkah-langkah atau tahap-tahap dalam penelitian yang membentuk suatu pola untuk menggambar bentuk penelitian yang dilakukan sebelum menentukan pemecahan masalah. Sehingga penelitian dapat berlangsung secara akurat sesuai dengan langkah-langkah yang ditentukan agar tidak ada bagian dari penelitian terlewatkan.

Hal – hal yang akan dilakukan pada penelitian ini antara lain adalah observasi pada proses produksi actual dilapangan secara langsung pada frame chassis ISUZU tipe NKR71 HD. Selain itu juga mengumpulkan data – data terkait proses produksi, dari data awal perencanaan sampai pada data yang digunakan sebagai acuan proses produksi untuk mendukung analisa data.

Langkah – langkah Penelitian Observasi

Observasi yang dilakukan pertama kali dilakukan pada permintaan produksi yang terjadi pada frame

chassis ISUZU dari bulan september 2012 sampai pada bulan maret 2013. Dari permintaan produksi pada

beberapa tipe frame chassis ISUZU, maka dapat ditentukan tipe frame chassis yang mengalami permintaan yang paling tinggi. Observasi kedua ditujukan pada proses produksi pada tipe frame chassis yang telah ditentukan. Pemahaman dari proses produksi dibutuhkan untuk mendukung analisa pada proses yang sudah ada, yang dilihat dari beberapa tolok ukur mengenai produktifitas produksi.

Pengumpulan Dan Pengolahan Data

Sesuai dengan observasi pada proses perakitan yang dilakukan sebelumnya, maka untuk mendapatkan data untuk menganalisa proses perakitan harus dilakukan pengukuran waktu pada tiap proses yang telah didapat pada kegiatan observasi. Kegiatan pengukuran ini dilakukan dengan alat bantu pengukur waktu yaitu stop watch. Pengukuran waktu ini menganggap bahwa setiap pekerja mempunyai tingkat keterampilan yang sama. Setelah data-data pengukuran tersebut didapatkan, kemudian data tersebut diolah untuk menentukan waktu siklus, waktu tunggu, efisiensi dan kapasitas produksi yang terjadi pada saat itu. Efisiensi lini proses dilakukan dengan keseimbangan lini yang mendistribusikan setiap

pekerjaannya secara merata yang sesuai dengan metode Rank Position weight. Dengan kondisi tersebut maka akan menghasilkan waktu siklus yang optimal dan waktu tunggu seminimum mungkin serta kapasitas produksi menigkat

.

Analisa data

Data-data yang telah dikumpulkan dan diolah, dapat dijadikan bahan untuk menganalisa permasalahan yang ada dengan kondisi yang sedang berlangsung pada saat itu. Latar belakang permasalahan yang terjadi adalah kenaikan permintaaan produksi yang telah diprediksikan dengan perhitungan yang dilakukan pada tahap pengolahan data diatas. Dari data tersebut dibandingkan dengan kapasitas yang ada pada lini proses perakitan dimana data kapasitas diperoleh dari kegiatan pengumpulan dan pengolahan data yang telah dilakukan. Setelah dibandingkan kedua data tersebut, maka dapat diperoleh pokok permasalahan yang ditemukan.

Perbaikan / improvement

Dengan ditentukannya pokok permasalahan yang terjadi, maka dibutuhkan upaya perbaikan /

improvement untuk menanggulangi permasalahan tersebut. Langkah – langkah perbaikan yang dilakukan

menggunakan metode delapan langkah (eight step). Langkah-langkah perbaikan tersebut adalah sebagai berikut:

1.Detail Masalah.

Langkah ini memaparkan ulang pokok permasalahan yang akan dilakukan perbaikan mengenai permintaan produksi yang meningkat, terkait kapasitas produksi yang ada pada saat itu. 2.Penetapan target.

Upaya perbaikan yang akan dilakukan harus mempunyai target yang jelas sebagai tolok ukur keberhasilan dari upaya perbaikan tersebut. Target ditentukan berdasarkan batasan-batasan tertentu yang menyatakan permasalahan tersebut berhasil ditanggulangi.

3.Analisa kondisi yang ada.

Pada tahap ini, dilakukan analisa pada permasalahan yang ada. Analisa tersebut meliputi faktor 4M (man, machine, methode, material) 1E (environment). Setelah menentukan faktor yang paling dominan pada permasalahan yang ada, maka dilakukan analisa lebih spesifik pada teknis proses perakitan yang dilihat dari tiap aktifitas kerja yang ada sehingga ditemukan permasalahan teknis yang terjadi pada proses perakitan.

4.Analisa sebab akibat

Analisa ini bertujuan untuk mencari akar permasalahan dari kondisi yang ada, yang meliputi faktor manusia, faktor mesin, faktor metode, faktor material, dan lingkungan. Analisa yang dilakukan menggunakan metode diagram tulang ikan (fish bone). Kemudian ditentukan salah satu faktor yang berpengaruh besar pada permasalahan tersebut.

5.Rencana penanggulangan

Akar permasalahan yang sudah ditentukan dengan diagram tulang ikan diatas, dijadikan permasalahan yang segera dilakukan perencanaan cara untuk penanggulangan masalah tersebut. Kriteria cara penanggulangan ditentukan secara teknis yang disesuaikan dengan actual lapangan atau logis untuk diimplementasikan di lapangan. Rencana penanggulangan ini didiskusikan oleh beberapa pihak, yang terkait dengan permasalahan ini, seperti, Departemen Produksi, QC, PPC, Engineering dan

maintenance. Rencana ini menerangkan perubahan apa yang akan dilakukan dan memperhatikan

elemen-elemen yang terkait dengan perubahan yang akan dilakukan. 6.Penanggulangan

Proses penanggulangan atau perbaikan dilakukan sesuai dengan rencana yang telah disepakati. Tiap bagian terkait bertanggung jawab pada tugasnya masing-masing agar hasil perbaikan dapat berjalan sesuai dengan yang sudah direncanakan.

7.Evaluasi hasil

Dengan perubahan yang telah dilakukan, akan dilakukan evaluasi untuk melihat dampak perubahan yang terjadi dengan adanya perbaikan tersebut. Evaluasi hasil tersebut dicocokan dengan dengan target yang ditetapkan diawal. Apabila hasil yang diperoleh belum sesuai, maka harus kembali ke langkah yang ketiga.

8.Standarisasi

Ketika perbaikan yang dilakukan sudah membuahkan hasil yang sesuai dengan target yang telah ditetapkan, maka perubahan tersebut menjadi standard pada proses perakitan. Tahap ini memaparkan segala sesuatu yang harus direvisi terkait perubahan yang dilakukan. Dengan adanya standarisasi perubahan ini, maka proses perakitan tidak lagi terjadi kesalahan atau kekeliruan pada saat melakukan proses perakitan yang baru. Proses baru ini akan dikontrol terus oleh pihak engineering selama 3 bulan agar tidak terjadi kesalahan proses, sampai proses tersebut berjalan dengan lancar dan terbiasa.

PENGUMPULAN, PENGOLAHAN DAN ANALISA DATA

Pengenalan Produk

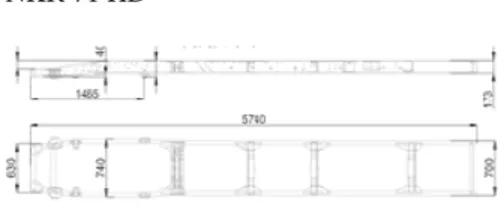

Frame chassis adalah rangka pada sebuah kendaraan yang menjadi penopang komponen-komponen

utama pada kendaraan seperti mesin, propeller shaft, rear axle, cabin, roda, tangki bensin dll. Pada makalah ini akan membahas mengenai chassis truck pada kendaraan truck category II (small truck) dengan merk ISUZU.

Pada dasar nya truck category II ISUZU atau biasanya masyarakat umum lebih mengenal dengan sebutan “Elf” ini mempunyai 8 varian yang berbeda yaitu :

1.NHR 55 2.NKR 55 3.NKR 55 L 4.NHR 55 - NKR 55 MICRO BUS 5.NKR 55 LWB 6.NKR 71 7.NKR 71 HD 8.NPS 75

Dari 8 varian truck tersebut, diklasifikasikan menjadi 4 tipe chassis, yaitu 1.NKR/NHR 55 SHORT

2.NKR 55 6T

4.NKR 71 HD

Dari 4 tipe Frame chassis diatas terdapat beberapa perbedaan, yaitu : panjang frame, lebar frame, tinggi side member. Frame chassis ISUZU ini diproduksi di PT. GKD secara massal dan berjalan efektif dimulai pada bulan September 2012, dimana proyek ini dimulai pada april 2012.

Hasil Data Observasi

Observasi pertama dilihat dari actual permintaan produksi pada empat tipe Frame chassis ISUZU dimulai dari bulan September 2012 sampai bulan april 2013. Observasi pertama dilihat dari actual permintaan produksi pada empat tipe Frame chassis ISUZU dimulai dari bulan September 2012 sampai bulan april 2013

Observasi Permintaan Produksi

Tabel 4.1 Permintaan Produksi

Pada tabel permintaan produksi diatas, terdapat 1 tipe Frame chassis yang jumlah produksi nya besar daripada tipe lainya, yaitu tipe NKR 71 HD, dan dari trend jumlah produksi tipe tersebut, terjadi kenaikan yang rata-rata stabil.

Observasi pada lapangan

Data-data observasi yang berkaitan dengan kapasitas produksi antara lain adalah jam kerja yang tersedia, proses perakitan Frame chassis, dan kondisi yang ada pada proses perakitan.

1.Jam kerja yang tersedia

Pada jalur proses produksi perakitan Frame chassis isuzu ini memiliki jam kerja 1 shift. Jam kerja yang efektif dalam 1 shift adalah 460 menit dari total 525 atau 540 menit. Sehingga jam kerja yang tersedia dalam satu bulan adalah 460 menit x 21 hari kerja = 9660 menit ≈ 579600 detik.

2.Proses produksi perakitan Frame chassis

Proses perakitan komponen komponen terbagi menjadi empat cara, yaitu perakitan part dengan paku rivet, perakitan part menggunakan bolt dan nut, kemudian perakitan part dengan cara pengelasan.. Urutan proses dimulai dari stasiun pre assy LH yang berjalan paralel dengan stasiun pre assy RH, lalu masuk ke stasiun main assy yang dilanjutkan dengan stasiun final assy.

3.Kondisi yang ada pada proses perakitan.

Jalur perakitan terdiri dari 4 stasiun kerja.. Jumlah pekerja yang ada sebanyak 6 orang. Mesin atau alat yang digunakan adalah mesin welding untuk proses pengelasan, gun riveter untuk proses pemasangan paku rivet, dan impact untuk proses tightening bolt & nut.

Sep-12 Oct-12 Nov-12 Dec-12 Jan-13 Feb-13 Mar-13

1 NKR 55 (SHORT CC) FRA M E A SSY A SM 52 61 48 54 58 62 64

2 NKR 55 6T (LONG) FRA M E A SSY A SM 29 31 24 36 36 48 48

3 NKR 71 STD (LONG) FRA M E A SSY A SM 0 0 0 56 38 27 42

4 NKR 71 HD (LONG) FRA M E A SSY A SM 490 483 512 492 580 590 598

TOTAL 571 575 536 584 654 665 688

Pengolahan dan analisa data. Volume produksi

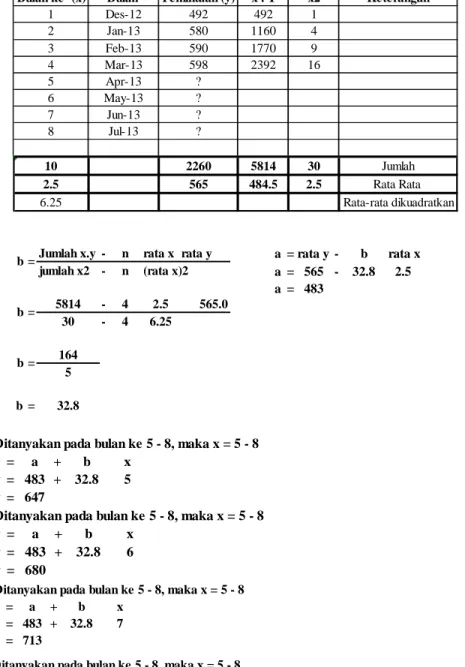

Pada akhir tahun 2012, ISUZU memberikan prediksi pada PT. GKD bahwa volume produksi pada bulan januari 2013 naik sebesar 15 - 20%, dan kenaikan tiap bulannya diperkirakan mencapai 1 – 3% sampai pada kurang lebih pertengahan tahun (bukti terlampir). Perhitungan peramalan permintaan produksi dengan linear trend line sampai bulan juli adalah sebagai berikut :

Tabel 4.4 Perhitungan Linear Trend Line

Bulan ke- (x) Bulan Pemintaan (y) x . Y x2 Keterangan

1 Des-12 492 492 1 2 Jan-13 580 1160 4 3 Feb-13 590 1770 9 4 Mar-13 598 2392 16 5 Apr-13 ? 6 May-13 ? 7 Jun-13 ? 8 Jul-13 ? 10 2260 5814 30 Jumlah 2.5 565 484.5 2.5 Rata Rata 6.25 Rata-rata dikuadratkan

Jumlah x.y - n rata x rata y jumlah x2 - n (rata x)2 5814 - 4 2.5 565.0 30 - 4 6.25 164 5 b = 32.8 b = b = b = a = rata y - b rata x a = 565 - 32.8 2.5 a = 483

Ditanyakan pada bulan ke 5 - 8, maka x = 5 - 8

y = a + b x

y = 483 + 32.8 5

y = 647

Ditanyakan pada bulan ke 5 - 8, maka x = 5 - 8

y = a + b x

y = 483 + 32.8 6

y = 680

Ditanyakan pada bulan ke 5 - 8, maka x = 5 - 8 y = a + b x

y = 483 + 32.8 8 y = 745

Ditanyakan pada bulan ke 5 - 8, maka x = 5 - 8 y = a + b x

y = 483 + 32.8 7 y = 713

Dengan peramalan linear trend line, maka perkiraan volume produksi sampai pada pertengahan tahun 2013 adalah sebagai berikut :

Tabel 4.5 Prediksi Volume Produksi

Waktu Proses Perakitan

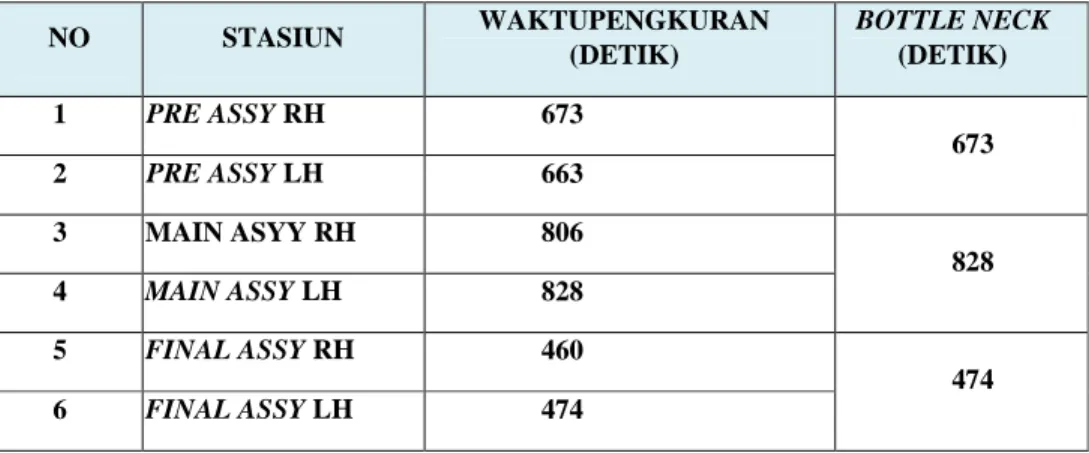

Tabel 4.7 Waktu Siklus Proses Perakitan

NO STASIUN WAKTUPENGKURAN (DETIK) BOTTLE NECK (DETIK) 1 PRE ASSY RH 673 673 2 PRE ASSY LH 663 3 MAIN ASYY RH 806 828 4 MAIN ASSY LH 828 5 FINAL ASSY RH 460 474 6 FINAL ASSY LH 474 Waktu Siklus

Waktu siklus diambil dari waktu yang paling besar diantara 3 stasiun kerja tersebut, maka waktu siklusnya adalah 828 detik, artinya jarak waktu selesai proses produk tersebut dengan produk sebelumnya adalah 828 detik. Bottle neck terjadi pada stasiun main assy.

Waktu Tunggu

Waktu tunggu = waktu siklus terbesar – waktu siklus terkecil = 828 detik – 460 detik = 368 detik

Dari data diatas, maka waktu tunggu terbesar terdapat pada stasiun kerja final assy RH yaitu sebesar 368 detik atau mencapai 80% dari waktu siklus itu sendiri. Hal tersebut dapat mempengaruhi efisiensi lini proses yang cenderung belum optimal.

Efisiensi lini proses

Data efisiensi lini proses = leadtime /( waktu siklus x jumlah stasiun kerja) x 100%

BULAN VOLUME PRODUKSI

(UNIT) Sep-12 490 Oct-12 483 Nov-12 512 Dec-12 492 Jan-13 580 Feb-13 590 Mar-13 598 Apr-13 647 Mei-13 680 Juni-13 713 Juli-13 745

= 1975 detik / (828 detik x 3 stasiun kerja) x 100% = (1975 detik / 2484 detik) x 100% = 79,5 %

Kapasitas Produksi

= 3600 / waktu siklus

=3600 detik / 828 detik per unit = 4,35 ~ 4 unit per jam = 31 unit per hari

= 31 x 21 (hari kerja) = 651 unit/ bulan.

Analisa Loading Versus Capacity.

kemungkinan volume produksi yang terjadi sampai pada bulan juni 2013 mencapai angka 675 unit per bulan, proses perakitan maksimum dapat memproduksi Frame chassis sebesar 651 unit tiap bulannya pada kondisi saat itu. Kondisi yang terjadi adalah “loading” lebih besar dari “capacity”, sehingga lini proses perakitan mengalami overload.

Improvement (Perbaikan)

Perbaikan yang akan dilakukan menggunakan metode 8 langkah (eight step) yang terdiri dari: penentuan/identifikasi masalah, penetapan target, analisa kondisi yang ada, analisa sebab akibat, rencana penanggulangan, penanggulangan, evaluasi dan evaluasi hasil.

Detail Masalah

Masalah yang harus ditanggulangi adalah permintaan produksi lebih besar dari kapasitas yang ada.

Penetapan Target

Target utama yang harus dicapai adalah kapasitas produksi harus lebih besar dari volume permintaan produksi maksimal yang mungkin terjadi. Peningkatan kapasitas minimal yang harus dicapai = 745 – 651 = 94 unit. Waktu siklus proses harus lebih kecil dari takt time volume permintaan produksi. Maka target minimal penurunan waktu siklus adalah 94 detik. Efisiensi proses lini perakitan harus sesuai dengan standard kebijakan perusahaan yaitu 87 %. Maka target peningkatan efisiensi proses minimal adalah 7,5 %. Dengan adanya peningkatan efisiensi, maka waktu tunggu yang terjadi dapat berkurang.

Analisa Kondisi Yang Ada

Analisa ini meliputi faktor 4M (man, machine, methode, material) 1E(environment) pada permasalahan yang akan ditanggulangi, yaitu kapasitas produksi yang lebih kecil dari volume permintaan produksi.Dari faktor-faktor yang ada, faktor yang mungkin dapat dijadikan sumber masalah adalah dari faktor metode karena sebisa mungkin upaya perbaikan yang dilakukan tidak mengeluarkan biaya tambahan bagi perusahaan.

Analisa Sebab Akibat

Pokok permasalahan yang akan dianalisa adalah terjadinya perbedaan waktu siklus main assy dengan

final assy yang besar. Tools yang digunakan untuk analisa hal tersebut adalah fish bone. Dari analisa

sebab akibat di atas, faktor yang paling signifikan mempengaruhi terjadinya perbedaan waktu siklus antara main assy dengan final assy adalah jumlah pekerjaan yang tidak sama antara aktivitas pada main

assy dengan final assy yang terkait posisi frame pada main assy berbeda dengan final assy. Rencana Penanggulangan.

Perbedaan waktu siklus antar tiap stasiun kerja akan ditanggulangi dengan keseimbangan lini (Line

balancing) melalui metode Rank Position Weight dengan cara pengalokasian aktivitas kerja ke tiap

stasiun kerja agar nilai setiap stasiun kerja rata-rata sama berdasarkan waktunya. Aktifitas kerja terpaku pada posisi frame, sehingga pembebanan kerja tidak merata. Oleh karena itu, beberapa aktivitas pada stasiun kerja main assy harus dialokasikan ke stasiun kerja final assy. Berikut ini penentuan aktivitas kerja yang dapat dialokasikan ke stasiun kerja final assy. Kriteria aktivitas yang dapat dialokasikan:

1. Mesin untuk proses perakitan dapat menggunakan mesin pada stasiun final assy, atau mesin tersebut dapat dipindahkan ke satsiun final assy.

2. Tooling yang digunakan dapat dipindahkan ke stasiun final assy atau menggunakan tooling yang

sejenis yang ada pada stasiun final assy.

3. Operator pada stasiun final assy dapat mengerjakan aktivitas tersebut dengan benar.

Dengan adanya perpindahan aktivitas tersebut ke stasiun final assy, diperlukan penambahan aktivitas kerja baru, yaitu : aktivitas pembalikan frame. Waktu yang digunakan untuk aktivitas pembalikan frame ini adalah 23 detik.

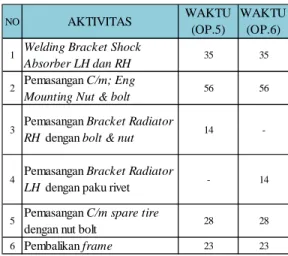

Tabel 4.13 Waktu Aktivitas Kerja Yang Dipindahkan

Total waktu pada aktivitas yang dialokasikan dan penambahan aktivitas pembalikan frame adalah sebesar 156 detik.

Evaluasi hasil

Hasil yang akan dievaluasi adalah: waktu siklus, waktu tunggu (idle time), efisiensi lini, dan kapasitas yang terjadi setelah dilakukan keseimbangan lini.

1.Waktu siklus.

Tabel 4.16 Waktu Siklus Perakitan Setelah Perbaikan

NO STASIUN WAKTU PENGKURAN (DETIK) BOTTLE NECK (DETIK) 1 PRE ASSY RH 673 673 2 PRE ASSY LH 663 3 MAIN ASSY RH 673 695 4 MAIN ASSY LH 695 5 FINAL ASSY RH 616 630 6 FINAL ASSY LH 630 NO AKTIVITAS WAKTU (OP.5) WAKTU (OP.6) 1 Welding Bracket Shock

Absorber LH dan RH 35 35

2 Pemasangan C/m; Eng

Mounting Nut & bolt 56 56

3 Pemasangan Bracket Radiator

RH dengan bolt & nut 14 -

4 Pemasangan Bracket Radiator

LH dengan paku rivet - 14

5 Pemasangan C/m spare tire

dengan nut bolt 28 28

Waktu siklus yang terjadi setelah dilakukan keseimbangan lini adalah 695 detik tiap unitnya. Sehingga terjadi penurunan waktu siklus sebesar : 828 detik – 695 detik = 133 detik.

2.Waktu tunggu.

Stasiun kerja pre assy RH = 695 detik – 673 detik = 22 detik Stasiun kerja pre assy RH = 695 detik – 663 detik = 32 detik Stasiun kerja pre assy RH = 695 detik – 673 detik = 22 detik Stasiun kerja pre assy RH = 695 detik – 695 detik = 0 detik Stasiun kerja pre assy RH = 695 detik – 630 detik = 65 detik Stasiun kerja pre assy RH = 695 detik – 616 detik = 79 detik

Jadi waktu tunggu maksimal yang terjadi adalah 79 detik atau 11% dari waktu siklus. Sehingga terjadi penurunan waktu tunggu sebesar : 368 detik – 79 detik = 289 detik atau turun sebesar 78,5% dari waktu tunggu maksimal sebelumnya.

3.Efisiensi proses lini perakitan

Lead time proses setelah dilakukan keseimbangan lini :

= Bottle neck pre assy + Bottle neck main assy + Bottle neck final assy = 673 detik + 695 detik + 630 detik

= 1998 detik

Efisiensi proses lini perakitan :

= leadtime /( waktu siklus x jumlah stasiun kerja) x 100%

= 1998 detik / (695detik x 3 stasiun kerja) x 100% = (1998 detik / 2085 detik) x 100% = 95,8 %

Peningkatan efisiensi lini perakitan : = 95,8% - 79,5 % = 16,3%

Maka efisiensi proses setelah dilakukan keseimbangan lini adalah 95,8% dan meningkat sebesar 16,3% 4.Kapasitas produksi

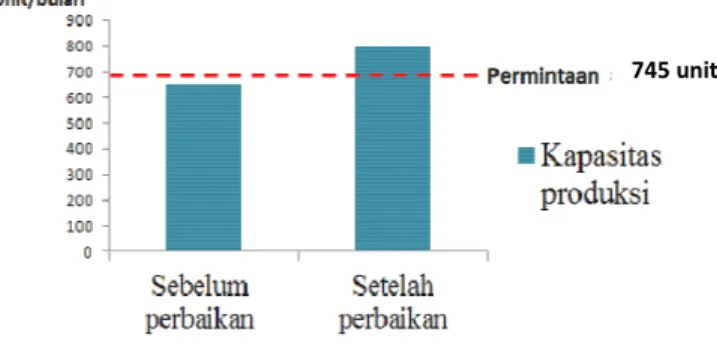

Kecepatan proses lini perakitan = 3600 / waktu siklus = 3600 detik / 695detik per unit = 5,17 unit / jam ~ 5 unit per jam = 38 unit per hari = 38 x 21 (hari kerja) = 798 unit per bulan Peningkatan kapasitas = 798 – 651 = 147 unit per bulan

Maka kapasitas produksi pada lini proses perakitan adalah 798 unit per bulan dan meningkat sebesar 147 unit

Gambar 4.20 Grafik Perbandingan Kapasitas Produksi

Standarisasi

Dengan melihat evaluasi hasil yang ditampilkan diatas, maka perubahan yang terjadi sebagai upaya perbaikan, dapat dijadikan sebagai standard proses yang baru. Standarisasi dilakukan dengan cara revisi pada dokumen-dokumen yang terkait dengan proses produksi agar perubahan proses ini dapat

terdokumentasi dengan baik.Dokumen yang perlu direvisi sebagai tindakan standarisasi adalah operation

drawing (terlampir), layout mesin atau tooling pada lini proses, dan work instruction. 745 unit

SIMPULAN DAN SARAN

Kesimpulan

Peningkatan efisiensi dapat dilakukan dengan menyeimbangkan lini proses melalui pendistribusian aktivitas kerja sesuai dengan metode Rank Posistion Weight. Dari proses keseimbangan lini yang baru maka dapat diketahui: penurunan waktu siklus mencapai 133 detik, waktu tunggu maksimal yang terjadi adalah 79 detik, dengan kondisi tersebut maka efiseinsi proses produksi meningkat menjadi 95,8% (mengalami peningkatan sebesar 17,3%. Target utama dari perbaikan yang dilakukan ini adalah peningkatan kapasitas produksi untuk dapat memenuhi kenaikan permintaan produksi. Dengan waktu siklus, efisiensi proses dan waktu tunggu tersebut maka kapasitas produksi per bulan meningkat sebesar 147 unit dimana target peningkatan yang harus diperoleh hanyalah 24 unit per bulan. Hal tersebut menunjukan bahwa kapasitas produksi dapat memenuhi kenaikan maksimum permintaan produksi yang dapat terjadi.

Saran

Untuk mendukung perbaikan yang dilakukan, maka saran yang diperlukan adalah semua operator yang terkait harus mempunyai good skill atau keterampilan yang sama, agar aktual proses dapat mendekati sesuai perhitungan teori

REFERENSI

Euis Nina Saparina Yuliani, 2012. Line Balancing. Pengantar Teknologi Industri. Pusat pengembangan bahan ajar Teknik Industri Universitas Mercu Buana. Jakarta.

Eryuruk. S, (2008). Assembly Line Balancing in a Clothing Company. fibres & textiles in Eastern

Europe January / March 2008, Vol. 16, No. 1 (66)

Gasperz, Vincent, Production Planning and Inventory Control berdasarkan pendekatan sistem terintergrasi MRP II dan JIT menuju manufaktur 21, Gramedia Pustaka Utama, Jakarta, 2004. Hendra Kusuma, 2009. Perencanaan dan pengendalian produksi. Manajemen Operasi. ANDI.

Yogyakarta

Herjanto, Eddy, Manajemen Produksi dan Operasi, Cetakan Ketiga, Jakarta, PT. Grasindo, 2003. Nasution, Arman H., Manajemen Industri, Penerbit Andi, Yogyakarta, 2005.

Sritomo Wignjosoebroto, 2006. Pengantar Teknik & Manajemen Industri .Penerbit Guna Widya. Surabaya.

Riyadh (2013). Selection of Balancing Method for Manual Assembly Line of Two Stages Gearbox.

Global Perspectives on Engineering Management Vol. 2 Iss. 2 PP. 70-81.

Sihombing. H, (2011). Line Balancing Analysis Of Tuner Product Manufacturing. International Journal

of Engineering Science and Technology (IJEST). Vol. 3 No. 6.

RIWAYAT PENULIS

Daniel TriPrasetyo Yudistira lahir di kota Jakarta pada tanggal 18 Juni 1989. Penulis menamatkan pendidikan S1 di Universitas Bina Nusantara jurusan Teknik Industri pada tahun 2013. Saat ini bekerja sebagai Product Engineer di PT. Gemala Kempa Daya.