Penjadwalan job (Rahmi Maulidya, dkk) Jurnal Teknik Industri ISSN: 1411-6340 86

PENJADWALAN JOB UNTUK MEMINIMASI MAKESPAN

MENGGUNAKAN METODE JOB SPLITTING DAN

METODE BRANCH AND BOUND

Rahmi Maulidya, Sumiharni Batubara, Rio Ronald H.B

Laboratorium Sistem Produksi, Jurusan Teknik Industri, Fakultas Teknologi Industri, Universitas Trisakti Email :[email protected], [email protected]

ABSTRAK

Pada lingkungan flexible flowshop dengan mesin identik paralel, setiap job mengambil rute yangsamamelewati aliran proses seperti flowshop dengan jumlah mesin lebih dari satu.Kasus penjadwalan pada produksi tower telekomunikasi memiliki karakteristik flexible flowshop dengan mesin identik paralel.Produk terdiri dari variasi part yang banyak dan beragam.Perbedaan dalam penentuan kelompok pekerjaan memberikan dampak yang besar terhadap waktu penyelesaian.Satu jobtidak dapat diproses pada dua buah mesin secara bersamaan, tetapi apabila job tersebut merupakan bagian dari sebuah produk, maka job dapat dipecah menjadi beberapa sub job dan diproses terpisah pada mesin berbeda. Pemecahan job atau yang disebut metode job splitting menjadi salah satu cara untuk meminimasi makespan disamping metode branch and bound yang terbukti sesuai untuk karakteristik flexible flowshop.Hasil perhitungan masing-masing metode memberikan dampak terhadap efisiensi waktu fabrikasi.

Kata Kunci: penjadwalan,flexible flowshop, job splitting, branchand bound

1. PENDAHULUAN

Ketepatan jadwal produksi merupakan faktor kunci bagiindustri manufaktur supaya produk dapat sampai tepat waktu pada konsumen.Penjadwalan produksi adalah proses pengorganisasian, pemilihan dan penentuan waktu menggunakan sumber daya yang ada untuk menghasilkan output yang diharapkan dengan waktu yang diinginkan (Morton dan Pentico, 1993). Penjadwalan memiliki tujuan meningkatkan produktivitas mesin, mengurangi waktu mesin menganggur, mengurangi keterlambatan, meminimasi ongkos produksi dan memenuhi due date(Baker, 1974).

Jenis penjadwalan diantaranya adalah Flexible Flow Shop (FFS), dimana setiap job mengambil rute yangsamamelewati aliran proses seperti flowshop, akan tetapi dalam prosesnya akan terdapat jumlah mesin yang lebih dari satu tipe dan hanya digunakan dalam satu job saja. Keuntungan dalam menggunakan aliran proses ini adalah semakin singkatnya pekerjaan, karena menggunakan mesin lebih dari satu (Bedworth dan Bailey, 1987).Penelitian mengenai flexible flow

shop (FFS)mulai dari Ignall dan Schrange (1965)lalu Lomicki (1965)menghasilkan kriteria awal flexible flow shop. Penelitian Hidri dan Haouari (2011) menghasilkan pengembangan terhadap kriteria flexible flow shop dimana terdapat njob dikerjakan pada k machine centeryang paralel, waktu setiap mesin pada stage awal adalah nol, setiap job diproses pada setiap machine center dan tidak terdapat job sisipan.

Ruiz dan Vazquez-Rodriguez (2010) meninjau 225 literatur Hybrid (Flexible) Flow Shop Scheduling Problem, mereview cara memecahkan permasalahan FFS antara lainexact algorithm(branch and bound), heuristic(dispatching rules), dan metaheuristics(tabu search, genetic algorithm, ant colony, artificial immune system, dan Neural Networks)dan menemukan bahwametode terbaik untuk menyelesaikan masalah adalah branch and

bound.Metode branch and

boundmenggunakan kriteria minimasi makespan denganlower boundyang merupakan hasil iterasi dan parsial

sequence dari pencabangan

Penjadwalan job (Rahmi Maulidya, dkk) Jurnal Teknik Industri ISSN: 1411-6340 87

awalnya diteliti dalamBrah (1988) lalu dikembangkandalam Brah dan Hunsucker (1991).

Dalam menjadwalkan n jobs pada m mesin paralel, secara umum terdapat hipotesis bahwa satu jobtidak dapat diproses pada dua buah mesin secara bersamaan, tetapi apabila job tersebut merupakan bagian dari sebuah produk, maka job dapat dipecah menjadi beberapa sub job dan diproses terpisah pada mesin berbeda.Penelitian mengenai job splitting jarang dilakukan, sebab banyak penelitian hanya memfokuskan bahwa setiap job hanya dapat diproses pada satu buah mesin (Lawler dkk, 1991).Metode job splitting dalam Xing dan Zhang (2000) menghasilkan 2 buah lemma tentang job splitting. Teori pertama adalah apabila terdapat sebuahmesin m yang tidak dapat menyelesaikan job J, maka job tersebut dapat di split dengan cara membagi job tersebut kepada mesin lainnya sama rata, hasilnya adalah waktu penyelesaian job yang merata pada setiap mesin. Teori kedua adalah setelah setiap job dibagi sama rata, maka setiap sublot yang telah dibagi harus dikerjakan atau diproses pada setiap mesin dan tidak boleh terjadi interupsi atau job sisipan. Namun cara ini hanya berlaku bila karakteristik mesin yang dipakai sama dan seluruh job dapat dikerjakan pada setiap mesin.

Pada makalah ini dilakukan penjadwalan job untuk meminimasi makespan dengan menggunakan metode job splitting dan metode branch and strategy. Pada makalah ini, metode branch and bound yang diusulkan memiliki kriteria untuk meminimasi makespan dengan menggunakan lower bound (B_la˙zewicz dkk, 2007) untuk menghasilkan urutan job paling optimal

sehingga pengerjaan dapat dilakukan dengan efisien. Berdasarkan literatur tersebut, urutan job yang dihasilkan tidak simultan, artinya hanya memperhatikan job yang dikerjakan saja, dan tidak berhubungan dengan mesin yang mengerjakan. Sehingga setelah mendapatkan urutan job tersebut, maka perlu dilakukan penjadwalan pada tiap mesin. Lower bound yang digunakan (B_la˙zewicz dkk, 2007)adalah :

= + ∑ ∈ + ∈ { } (1) Notasi yang digunakan adalah :

Qn = waktu penyelesaian job n

∑ ∈ + ∈ { } = Jumlah waktu proses pada job n ditambah dengan waktu

minimum job n+1

(job pada proses berikutnya).

Dan pada proses terakhir lower bound yang digunakan adalah :

= + ∑ ∈ (2)

Lower bound pada proses terakhir adalah tidak ditambahkan dengan waktu minimum job proses berikutnya. Setelah menentukan lower bound, tahap berikutnya adalah menentukan B max.

= { ; ; } (3)

Hasil dari Bmax kemudian dibandingkan

untuk seluruh parsial sequence, sehingga Bmaxyang terkecil dari seluruh job

merupakan job yang akan dijadwalkan. Setelah mendapatkan urutan job, tahap berikutnya adalah menjadwalkan secara manual job ke dalam mesin.

3. METODOLOGI PENELITIAN

Dalam makalah ini diusulkan dua buah metode untuk membantu meminimasi makespan, metode pertama menggunakan teori job splitting dan metode kedua adalah menggunakan metode branch and bound. Setelah itu kedua metode dibandingkan, sehingga diperoleh hasil penjadwalan yang paling optimal.

3.1. Metode Job Splitting

Penjadwalan job (Rahmi Maulidya, dkk) Jurnal Teknik Industri ISSN: 1411-6340 88 • Perhitungan kapasitas mesin; kapasitas

mesin dihitung berdasarkan banyaknya unit yang dapat dikerjakan pada mesin tersebut dalam kurun waktu tertentu.

• Perhitungan berat profil; fungsi menghitung berat profil adalah untuk menentukan berapa kali pengangkutan menggunakan material handling

• Perancangan metode job splitting; metode job splitting membagi satu buah job menjadi beberapa job yang dapat dikerjakan pada seluruh mesin. Pembagian tersebut dilakukan agar banyaknya unit yang dikerjakan sama untuk seluruh mesin.

• Pengalokasian job ke setiap mesin; seluruh job yang akan dikerjakan kemudian dibagi rata ke seluruh mesin, sehingga mesin satu dan mesin lainnya memiliki jumlah unit yang sama untuk dikerjakan.

• Penjadwalan; setelah mengetahui berapa banyak unit yang akan dikerjakan, kemudian jadwalkan setiap unit kepada setiap mesin.

3.2. Metode Branch and Bound 1. Pencabangan (Branching)

Pencabangan dilakukan berdasarkan job yang akan dijadwalkan. Pencabangan ini memiliki tujuan untuk mengetahui node yang akan mengalami pencabangan selanjutnya (sub-branching) dengan nilai maksimum diantara node-node yang ada.

2. Penentuan iterasi dan parsial sequence

Jumlah maksimum iterasi (n) sesuai dengan jumlah job yang akan dijadwalkan. Tujuan dari parsial sequence adalah untuk mengetahui penjadwalan yang dijadikan acuan dalam proses perhitungan dengan algoritma Branch and Bound.

3. Penentuan batas bawah (lower terakhir yang akan dijadwalkan. Sehingga dengan perbandingan batas

bawah ini dapat lebih

mengoptimalkan hasil yang diperoleh. 4. Penentuan B Max

Bmax adalah nilai batas bawah yang paling maksimum dari setiap batas bawah yang berada pada suatu parsial sequence. Notasi yang digunakan adalah :

Berikut ini adalah tahapan pada algoritma Branch and Bound (Ruiz danVázquez-Rodriguez, 2010):

1. Menentukan iterasi n, set n=1. Maksimum iterasi = jumlah job yang akan dijadwalkan.

2. Menetukan parsial sequence (p=1) 3. Menentukan waktu penyelesaian job 1

5. Menentukan nilai minimum dari waktu penyelesaian mesin 2 untuk setiap job

6. Menentukan jumlah waktu

penyelesaian seluruh job pada mesin 1 7. Menentukan batas bawah untuk mesin

1 (b1) yaitu dengan menjumlahkan

hasil langkah 3, langkah 5 dan langkah 6.

8. Menentukan jumlah waktu

penyelesaian seluruh job pada mesin 2 9. Menentukan batas bawah untuk mesin

2 (b2) yaitu dengan menjumlahkan

Penjadwalan job (Rahmi Maulidya, dkk) Jurnal Teknik Industri ISSN: 1411-6340 89

10.Menentukan batas bawah maksimum (B max) yaitu dengan membandingkan batas bawah mesin 1 dan mesin 2 11.Lakukan pengecekan apakah p sudah

maksimal. Jika ya, lanjut ke langkah 12, jika tidak maka tentukan p=p+1 dan kembali ke langkah 2 dengan tidak mengikutsertakan kembali job 1 (job sebelumnya) pada perhitungan

12.Bandingkan nilai B max dari setiap parsial sequence kemudian pilih yang paling minimum

13.Jadwalkan job yang memiliki nilai B max paling minimum ke dalam urutan penjadwalan

14.Buang job yang telah dijadwalkan dari perhitungan

15.Lakukan pengecekan apakah iterasi = max n-1. Jika ya letakkan job yang belum terjadwalkan pada urutan terakhir. Jika tidak lanjut ke langkah berikutnya.

16.Menentukan iterasi n=n+1 dan kembali ke langkah 1.

4. KASUS

Dalam makalah ini, perusahaan yang

memproduksi tower

telekomunikasimemiliki karakteristik Flexible Flow Shop dengan mesin paralel identik. Bahan baku utama adalah besi plat danbesi siku(Gambar 1). Pesanan yang dikerjakan adalah 20 tower pada lini plat dan lini siku, dan tidak terdapat job sisipan.Proses produksi pembuatan sebuah tower terdiri dari :

• Cutting; proses pemotongan atas material baik siku maupun plat baja menjadi ukuran yang diinginkan. Proses cutting mengikuti pola atau bentuk yang dipesan oleh konsumen. Ada 2 jenis cutting yaitu cutting siku dan cutting plate. Untuk cutting siku menggunakan mesin cutting shearing dan bandsaw.

• Stamping; proses penamaan dari parts yang akan membentuk tower. Pada proses stamping setiap bagian ditandai dengan jelas mengikuti petunjuk yang telah disediakan sehingga setiap bagian dapat disusun dengan tepat di lokasi pemasangan.

• Punching/Drilling; proses melubangi parts mengikuti petunjuk yang diberikan oleh perusahaan. Fungsi dari lubang-lubang ini adalah sebagai tempat sambungan baut/material lainnya sehingga tower dapat berdiri tegak.

• Proses Khusus; biasanya terdapat pada tower yang membutuhkan penangan khusus atas permintaan konsumen. Misalnya untuk tower yang membutuhkan bentuk kaki-kaki yang disesuaikan dengan kontur, maupun ketinggian yang disesuaikan.

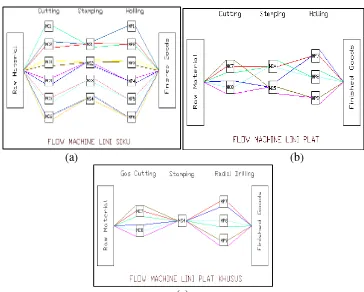

• Finishing area; proses packaging yang dilakukan hanyamenempatkan part pada kontainer. Perakitan part dilakukan di lokasi tempat proyek. Gambar 2 menunjukkan flow machine dari lini siku, lini plat dan lini plat khusus untuk pembuatan tower.

Penjadwalan job (Rahmi Maulidya, dkk) Jurnal Teknik Industri ISSN: 1411-6340 90

(a) (b)

(c)

Gambar 2. Flow Machine lini siku (a), lini plat (b) dan Lini Plat Khusus (c)

Kapasitas mesin cutting and shearing ditentukan berdasarkan waktu kerja 8 jam per hari, waktu proses pemotongan 25 detik dengan efisiensi mesin 88%.Perhitungan kapasitas mesin = 8jam x 25detik x 88% = 1.013,76 unit per hari.

Tabel 1 menunjukkan data untuk lini siku, Tabel 2 menunjukkan data untuk lini plat dan lini plat khusus dan Tabel 3 menunjukkan spesifikasi material handling.

Tabel 1.Data Lini Siku Kode

Mesin

Mesin Jumlah

mesin

Waktu proses (detik)

Efisiensi Kapasitas mesin (unit/hari)

MC1-MC6 Cutting&shearing 6 25 88% 1013,76

MS1-MS4 Stamping 4 20 86% 1238,4

MP1-MP6 Copy punch 6 65 85% 376,62

Tabel 2.Data Lini plat (MC,MS,MP) dan Lini plat Khusus (MG,MS,MR) Kode

Mesin

Mesin Jumlah

Mesin

Waktu proses (detik)

Efisiensi Kapasitas mesin (unit/hari)

MC7,MC8 cutting&shearing 2 20 90% 1296

MS5,MS6 stamping 2 15 95% 1824

MP7,MP8,MP9 copy punch 3 55 94% 492,22

MG1,MG2 Gas cutting 2 126 90% 205,71

MS7 Stamping 1 22 90% 1178,18

Penjadwalan job (Rahmi Maulidya, dkk) Jurnal Teknik Industri ISSN: 1411-6340 91

Tabel 3.Spesifikasi material handling

Alat MH Kapasitas Waktu Keterangan

Forklift 5000 kg 12 menit loading dan unloading

Warehouse – area fabrikasi Area fabrikasi – gudang barang jadi

Crane 2000 kg 4 menit perpindahan tempat 3 menit loading dan unloading

Mesin cutting – mesin stamping Mesin stamping – mesin holling

5. HASIL DAN PEMBAHASAN

5.1.Metode Job Splitting

Pada metode job splitting, pembagian job berdasarkan profile, artinya berdasarkan ukuran/spesifikasi dari komponen tersebut.

Sehingga satu buah job hanya terdiri dari satu jenis komponen yang berukuran sama. Hal yang sama juga berlaku pada lini plat dan plat khusus. Tabel 4 menunjukkan pembagian job pada metode job splitting.

Tabel 4.Pembagian job lini siku dengan metode job splitting

Job Komponen Qty * Demand

J1 L 50x50x5 6140

J2 L 60x60x6 3220

J3 L 120x120x12 400

J4 L 100x100x10 160

J5 L 40x40x4 4940

J6 L 70x70x7 560

J7 L 90x90x9 160

J8 L 80x80x8 80

Tabel 5. Waktu Pengangkutan Menggunakan Crane Siku

Tabel 6. Waktu Pengangkutan Seluruh Komponen Siku Menggunakan forklift

Tabel 7. Hasil perhitungan metode job splitting

J1 L 50 x 50 x 5 44195.8 6140 23 92 69 161

J5 L 40 x 40 x 4 10835.8 4940 6 24 18 42

J2 L 60 x 60 x 6 28706.6 3220 15 60 45 105

J6 L 70 x 70 x 7 7290.8 560 4 16 12 28

J3 L 120 x 120 x 12 29531.2 400 15 60 45 105

J4 L 90 x 90 x 9 6216.8 160 4 16 12 28

J7 L 100 x 100 x 10 4136 160 3 12 9 21

J8 L 80 x 80 x 8 4636.8 80 3 12 9 21

Job Profile

Total berat

Total

Demand Jumlah Pengangkutan

Waktu Pengangkutan

Waktu Loading Unloading (Menit)

Total Waktu MH (Menit)

J1 L 50 x 50 x 5 44195.8 9 108

J2 L 60 x 60 x 6 28706.6 6 72

J3 L 120 x 120 x 12 29531.2 6 72

J4 L 90 x 90 x 9 6216.8 2 24

J5 L 40 x 40 x 4 10835.8 3 36

J6 L 70 x 70 x 7 7290.8 2 24

J7 L 100 x 100 x 10 4136 1 12

J8 L 80 x 80 x 8 4636.8 1 12

Job Profile Sum of Weight (Kg)

Jumlah Pengangkutan

Penjadwalan job (Rahmi Maulidya

Waktu fabrikasi (menit) Penambahan waktu Warehouse ke area (menit)

Penambahan waktu MH finished area (menit) Waktu collecting (menit) Total waktu penjadwal (menit)

Waktu kerja standar (hari

5.2. Metode Branch and Bou Tahapan pada metode bound kurang lebih sama sep job splitting. Pertama adalah

Tabel 8. Pembagian

Job splitting membagi jumlah mesin pada proses be setiap selesai memproses kom seluruh komponen digabung dahulu kemudian lanjut berikutnya, sedangkan pa Branch and Bound pembagia job dilakukan terlebih dahul satu buah job tersebut diproses berdasarkanjumlah unit pada mesin. Cara ini tidak

job berdasarkan kompo

yang dibagi

kemampuan/kapasitas Satu buah job hanya dap satu buah mesin.

ian job pada lini siku untuk metode branch and

i berdasarkan tahapan proses.Hal ini Tabel 8.

Branching adalah untuk mengetahui job-jo akan dijadwalkan, penen yang digunakan berdasa terdapat pada (B_la˙zew yang menyatakan bah dihitung untuk menyel parsial dengan mempe

Penjadwalan job (Rahmi Maulidya, dkk) Jurnal Teknik Industri ISSN: 1411-6340 93

pekerjaan pada setiap mesin, dimana jumlah branch yang terdapat pada permutasi sama dengan jumlah job yang

akan dikerjakan. Setelah melakukan branching hasilnya adalah partial sequence tersebut di iterasi.

Tabel 9. Partial Sequence untuk iterasi 1

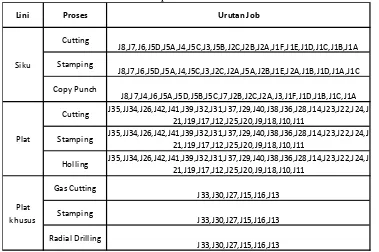

Iterasi yang dihasilkan pada metode ini adalah urutan-urutan job yang dapat meminimasi makespan seperti terlihat pada Tabel 10.

Tabel 10. Urutan Job pada Metode Branch and Bound

Penggunaan MH crane dan MH forklift juga dipakai dalam metode ini, seperti terlihat pada tabel 11 untuk Material Handling Crane pada Lini Siku. Pada metode branch and bound menghasilkan

waktu pengerjaan sebesar 11,04 hari atau efisiensi sebesar 20,5% untuk lini siku, 5,8 hari atau efisiensi sebesar 10,8 % untuk lini plat dan 3,6 hari atau efisiensi sebesar 12,13 % untuk lini plat khusus.

Parsial Sequence q1 q2 q3 b1 b2 b3 B Max 234

1 426 767 1875 7066 6076 18838 18838 18

2 426 767 1875 6640 5735 17730 17730

3 426 767 1875 6214 5394 16622 16622

4 426 767 1875 5788 5053 15514 15514

5 426 767 1875 5362 4712 14406 14406

6 427 769 1879 4937 4373 13302 13302

7 447 805 1967 4530 4067 12280 12280

8 447 805 1967 4083 3709 11118 11118

9 448 806 1970 3637 3352 9959 9959

10 167 300 733 2908 2488 7558 7558

11 67 120 293 2641 2175 6685 6685

12 515 927 2265 3022 2929 8484 8484

13 515 927 2265 2507 2517 7146 7146

14 515 927 2265 1992 2105 5808 5808

15 515 927 2265 1477 1693 4470 4470

16 233 420 1027 680 774 1894 1894

17 67 120 293 281 287 553 553

18 33 60 147 180 174 234 234

B Max Parsial Sequence

J33,J30,J27,J15,J16,J13

J33,J30,J27,J15,J16,J13

J33,J30,J27,J15,J16,J13

Urutan Job

J8,J7,J6,J5D,J5A,J4,J5C,J3,J2C,J2A,J5A,J2B,J1E,J2A,J1B,J1D,J1A,J1C

J8,J7,J4,J6,J5A,J5D,J5B,J5C,J7,J2B,J2C,J2A,J3,J1F,J1D,J1B,J1C,J1A J35,JJ34,J26,J42,J41,J39,J32,J31,J37,J29,J40,J38,J36,J28,J14,J23,J22,J24,J

21,J19,J17,J12,J25,J20,J9,J18,J10,J11

J35,JJ34,J26,J42,J41,J39,J32,J31,J37,J29,J40,J38,J36,J28,J14,J23,J22,J24,J 21,J19,J17,J12,J25,J20,J9,J18,J10,J11

J35,JJ34,J26,J42,J41,J39,J32,J31,J37,J29,J40,J38,J36,J28,J14,J23,J22,J24,J 21,J19,J17,J12,J25,J20,J9,J18,J10,J11

Lini Proses

J8,J7,J6,J5D,J5A,J4,J5C,J3,J5B,J2C,J2B,J2A,J1F,J1E,J1D,J1C,J1B,J1A

Plat khusus

Gas Cutting

Stamping

Radial Drilling Cutting

Stamping

Copy Punch Siku

Plat

Cutting

Stamping

Penjadwalan job (Rahmi Maulidya, dkk) Jurnal Teknik Industri ISSN: 1411-6340 94

Di dalam metode Branch And Bound, urutan job hasil iterasi digunakan pada proses paling awal yaitu proses cutting. Setelah selesai proses cutting, urutan job berubah disesuaikan dengan job mana yang selesai terlebih dahulu. Urutan-urutan

job dapat berbeda baik pada proses cutting, stamping,dan holling. Waktu saat selesai pada proses holling merupakan waktu yang menjadi acuan berapa lama proses produksi berlangsung.

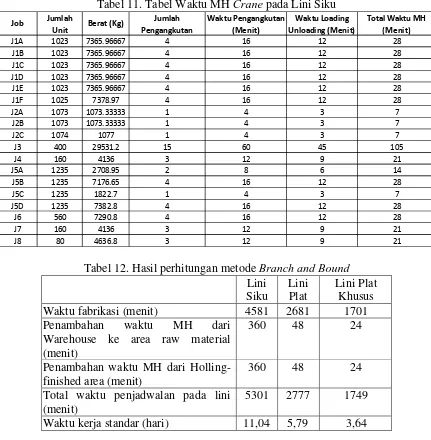

Tabel 11. Tabel Waktu MH Crane pada Lini Siku

Tabel 12. Hasil perhitungan metode Branch and Bound Lini

Siku

Lini Plat

Lini Plat Khusus

Waktu fabrikasi (menit) 4581 2681 1701

Penambahan waktu MH dari

Warehouse ke area raw material (menit)

360 48 24

Penambahan waktu MH dari Holling-finished area (menit)

360 48 24

Total waktu penjadwalan pada lini (menit)

5301 2777 1749

Waktu kerja standar (hari) 11,04 5,79 3,64

Setelah melakukan perhitungan dengan menggunakan metode job splitting dan metode branch and bound, maka diperoleh perbandingan hasil penjadwalan. Hal ini

dapat dilihat pada Tabel 13 untuk hasil perhitungan penjadwalan dan pada tabel 13 memperlihatkan efisiensi hasil penjadwalan terhadap sistem awal.

Tabel 13.Hasil Perhitungan Penjadwalan (dalam satuan menit)

Lini Metode Segmentasi Metode Job Splitting Metode Branch and Bound

Siku 7061 5948 5301

Plat 3548 2991,5 2777

Plat Khusus 1984 1591 1767

J1A 1023 7365.96667 4 16 12 28

J1B 1023 7365.96667 4 16 12 28

J1C 1023 7365.96667 4 16 12 28

J1D 1023 7365.96667 4 16 12 28

J1E 1023 7365.96667 4 16 12 28

J1F 1025 7378.97 4 16 12 28

J2A 1073 1073.33333 1 4 3 7

J2B 1073 1073.33333 1 4 3 7

J2C 1074 1077 1 4 3 7

J3 400 29531.2 15 60 45 105

J4 160 4136 3 12 9 21

J5A 1235 2708.95 2 8 6 14

J5B 1235 7176.65 4 16 12 28

J5C 1235 1822.7 1 4 3 7

J5D 1235 7382.8 4 16 12 28

J6 560 7290.8 4 16 12 28

J7 160 4136 3 12 9 21

J8 80 4636.8 3 12 9 21

Waktu Loading Unloading (Menit)

Total Waktu MH (Menit)

Berat (Kg) Jumlah

Pengangkutan

Waktu Pengangkutan (Menit)

Job Jumlah

Penjadwalan job (Rahmi Maulidya, dkk) Jurnal Teknik Industri ISSN: 1411-6340 95

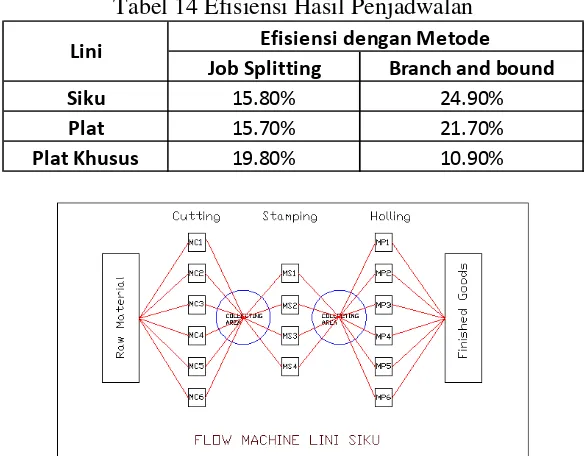

Penjadwalan awal menggunakan sistem segmentasi menghasilkan waktu yang lebih panjang daripada penjadwalan menggunakan metode job splitting atau metode branch and bound. Kelemahan penjadwalan awal adalah pengaturan job dengan sistem segmentasi yang mengakibatkan terjadinya pemborosan waktu di dalam pemakaian MH crane.Berdasarkan tabel 14, efisiensi terbesar adalah dengan menggunakan metode branch and bound. Namun, untuk

dapat menggunakan metode branch and boundperusahaan perlu menempatkan

salah satu operator untuk

mengkoordinasikan pada lantai produksi. Ruang gerak operator tersebut dinamakan collecting area. Fungsinya adalah mengumpulkan seluruh job yang telah diproses untuk diproses kemudian pada mesin yang terpilih. Gambar 3 berikut ini adalah tampilan flow machine yang telah ditambahkan collecting area.

Tabel 14 Efisiensi Hasil Penjadwalan

Gambar 3. Flow Machine Lini Siku dengan collecting area.

Penggunaan metode job splitting dan metode branch and boundpada makalah ini untuk meminimasi makespan. Padakedua metode, pembagian job yang

digunakan adalah dengan

mengklasifikasikan job sesuai dengan ukuran profil. Penggunaan material handlingcrane dan forklift juga memiliki pengaruh yang signifikan terhadap waktu penjadwalan. Sebab terdapat waktu pengangkutan yang disesuaikan dengan berat setiap job, semakin berat job tersebut, maka semakin banyak pengangkutan yang dilakukan dan ini berpengaruh besar terhadap waktu penyelesaian.

Berdasarkan hasil perhitungan mendapatkan hasil bahwa metode job

splitting memberikan efisiensi yang lebih besar dibandingkan metode branch and bound. Job splitting menghasilkan efisiensi 15,8 % untuk lini siku, 15,7 % untuk lini plat dan 19,80 % untuk lini plat khusus. Sedangkan metode branch and bound menghasilkan efisiensi 24,9% untuk lini siku, 21,7% untuk lini plat dan 10,9% untuk lini plat khusus. Pada lini plat khusus, penggunaan metode job splitting menghasilkan efisiensi yang lebih baik sebab jumlah unit yang dikerjakan pada satu mesin sama satu dengan yang lainnya, dan di dalam lini ini, waktu setup mesin dan waktu collectingnya rendah. Sehingga, waktu fabrikasi menjadi lebih cepat.

Siku Plat Plat Khusus

Lini

Job Splitting Branch and bound

Efisiensi dengan Metode

15.80%

19.80% 10.90%

24.90%

Penjadwalan job (Rahmi Maulidya, dkk) Jurnal Teknik Industri ISSN: 1411-6340 96 6. KESIMPULAN

Penentuan job berdasarkan kesamaan ukuran memberikan dampak yang berbeda terhadap penjadwalan. Penjadwalan branch and bound menghasilkan efisiensi yang lebih baik pada lini siku dan lini plat. Sedangkan metode job splitting menghasilkan efisiensi lebih tinggi pada lini plat khusus sebab jumlah unit yang dikerjakan pada satu mesin sama dengan yang lainnya, dan di dalam lini ini, waktu setup mesin dan waktu collectingnya rendah. Sehingga, waktu fabrikasi menjadi lebih cepat. Pada metode ini harus ada operator untuk mengkordinasikan transfer komponen dari satu proses ke proses berikutnya. Sebab, metode ini membagi satu buah job menjadi sub-sub job sesuai dengan jumlah mesin paralel pada proses selanjutnya. Fungsi dari operator tersebut adalah membagi sub-sub job tersebut untuk ditempatkan pada mesin yang akan mengerjakan.

7. DAFTAR PUSTAKA

B_la˙zewicz, Jacek,et al. 2007. Handbook on Scheduling: From Theory to Applications. Springer-Verlag Berlin Heidelberg.

Baker, K.R., 1974.Introduction to Sequencing and Scheduling, New York, John Wiley & Sons Inc.

Bedworth, David D. dan Bailey, James E., 1987.Integrated Production Control System: Management, Analysis, Design, 2nd edition, John Wiley and Sons, New York.

Brah, S.A., 1988. Scheduling in a Flow Shop With Multiple Processors. PhD Thesis. University of Houston. TX.

Brah, S.A., dan

Hunsucker,J.L.,1991.Branch and bound algorithm for the flow shop with multiple processors, European Journal of Operational Research 51 (1), p.88-99.

Rabadi, Ghaith, Anagnostopoulos, Georgio C.,dan Mollaghasemi, Mansooreh, 2007. A Heuristic Algorithm for The Just In Time Single Machine Scheduling Problem with Setups: A comparison with simulated annealing, International Journal of Advanced Manufacturing Technology 32, 3-4, p.326-335.

Hidri, Lotfi dan

Haouari,Mohamed,2011.Bounding strategies for the hybrid flow shop scheduling problem, Applied Mathematics and Computation 217. Ignall, E., dan Schrage,L.E.,

1965.Application of the branch-and-bound technique to some flow-shop scheduling problems, Operation Research 13, p.400-412.

Lawler, E.L., Lenstra, J.K., Kan,A.H.G.

Rinnooy dan D.B. Shmoys,

1993.Sequencing and scheduling: algorithms and complexity, in: S. Grave, A.H.G. Rinnooy Kan, P. Zipkin (Eds.), Logistics of Production and Inventory, North-Holland, Amsterdam, p.445{522}.

Lomnicki,Z.A., 1965.A branch-and-bound algorithm for the exact solution of the three-machine scheduling problem, Operation ResearchQuart 16, p.89-100.

Morthon, Thomas E., danPentico, David W., 1993. Heuristics Scheduling Systems: With Application in Manufacturing and Service. John Wiley and Sons. New York

Ruiz, Rubén, dan Vázquez-Rodríguez, José Antonio, 2010. The hybrid flow shop scheduling problem, European Journal of Operational Research205.

Xing, Wenxun, dan