BAB II

TINJAUAN PUSTAKA

2.1 Dilute Magnetic Semiconductor (DMS) dan Perkembanganya

Kemampuan untuk menghasilkan fasa tunggal yang berkualitas sebagai bahan

Delute Magnetic Semiconductor (DMS) adalah faktor utama untuk mempelajari

DMS untuk aplikasi spintronic. Penelitian tentang semikonduktor magnetik

dengan susunan atom-atom secara priodik, seperti semiconducting spinels,

dimulai tahun 1960. Beberapa kemajuan telah dicapai, struktur kristal

semikonduktor tersebut berbeda dengan semikonduktor biasa. (Ohno, 1998). Pada

penelitian selanjutnya difokuskan pada semikonduktor non-magnetik dengan

fraksi kecil dari unsur nonmagnetik diganti oleh ion magnetik, umumnya logam

transisi. Ion magnetik, berperan sebagai pengotor, memberikan momen magnetik

spin dari elektron yang dimilikinya. Campuran (alloy) antara semikonduktor non

magnetik sebagai induk dan ion magnetik ini dikenal dengan istilah Dilute

Magnetic Semiconductor (DMS). Istilah dilute digunakan dalam bahan tersebut

karena kosentrasi ion magnetiknya relatif kecil. Perbedaan atara semikonduktor

biasa, semikonduktor magnetik, dan DMS diperlihatkan pada Gambar 2.1

Gambar 2.1 (A) Semikonduktor Biasa, (B) Semikonduktor Magnetik, dan (C) Dilute Magnetic Semiconductor (Ohno, 1998)

Pada umumnya semikonduktor akan mengalami perubahan sifat jika

ditambah dengan pengotor, yaitu menjadi semikonduktor tipe-n atau tipe-p.

dapat mengubah semikonduktor menjadi bersifat magnetik (paramagnetik,

antiferromagnetik, dan ferromagnetik). Sifat-sifat magnetik ini tidak dimiliki oleh

bahan semikonduktor biasa (Pearton et al., 2003).

2.2 Senyawa ZnO

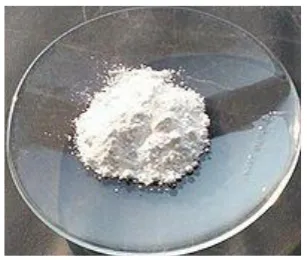

Seng oksida merupakan senyawa anorganik dengan rumus ZnO (Zinc oxide).

Gambar 2.2 menampilkan serbuk ZnO murni yang sudah ZnO merupakan bubuk

putih yang tidak larut dalam air, dan secara luas digunakan sebagai aditif dalam

berbagai bahan.

Gambar 2.2 Serbuk ZnO Murni

Dalam ilmu material Zinc oxide (ZnO) merupakan bahan semikonduktor

paduan golongan II-VI antara logam oksida. Selain sebagai bahan semikonduktor

Zinc oxide juga merupakan bahan piezoelektrik, fotokonduktif, dan bahan

pemandu gelombang optik. Zinc oxide mempunyai energi gap minimum 3,37 eV

pada suhu ruang (Gao et al., 2004). Zinc oxide juga mempunyai struktur kristal

heksagonal dengan tipe kristal wurtize, Struktur kristal ZnO ditunjukkan pada

Gambar 2.3. ZnO telah diprediksi dapat mempertahankan sifat feromagnetik pada

suhu kamar dengan doping dari berbagai logam transisi (minsalnya Cr, Co, Ni,

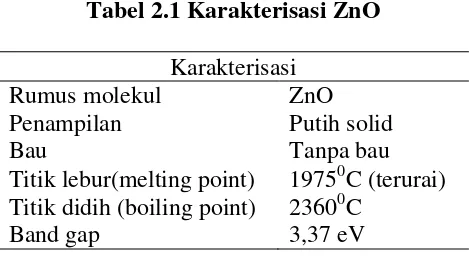

Tabel 2.1 Karakterisasi ZnO Karakterisasi

Rumus molekul ZnO

Penampilan Putih solid

Bau Tanpa bau

Titik lebur(melting point) 19750C (terurai) Titik didih (boiling point) 23600C

Band gap 3,37 eV

2.2.1 Struktur kristal

Struktur wurtzite memiliki unit sel heksagonal dengan 2 parameter kisi a dan

c dengan rasio c/a = 8/3 = 1,633 ditampilkan pada Gambar 2.3 yang terdiri dari

dua struktur heksagonal yang saling upsepacked (hcp) sublattices masing-masing

terdiri dari 2 jenis atom kehilangan tempat terhadap satu sama lain sepanjang tiga

kali lipat c-axis dengan jumlah V= 3/8 = 0,375 (dalam struktur wurtzite yang

cocok) dalam koordinat bertingkat. Parameter kisi ZnO untuk struktur wurtzite

pada temperatur 300 K adalah a = 3,2495 Å dan c = 5,2069 Å. ZnO murni tanpa

doping adalah semikonduktor tipe-n.

Gambar 2.3 Struktur ZnO, bola abu-abu dan hitam menunjukkan Zn dan O (Verlag & Weinheim, 2009)

Gambar 2.3 memperlihatkan struktur kristal wurtzite ZnO dimana atom O

digambarkan sebagai bola abu-abu besar dan atom Zn digambarkan sebagai bola

2.3 Doping logam besi (Fe)

Doping logam adalah salah satu teknik yang digunakan untuk menambahkan

sejumlah kecil atom pengotor ke dalam struktur kristal semikonduktor.

Penambahan atom pengotor ke dalam semikonduktor merupakan salah satu

metode yang digunakan untuk mengontrol sifat dari semikonduktor. Besi adalah

logam yang berasal dari biji besi (tambang) yang banyak digunakan dalam

kehidupan manusia sehari-hari. Dalam tabel priodik, besi mempunyai simbol Fe

dan nomor atom 26. Besi (Fe) merupakan logam feromagnetik karena memilki

empat elektron tidak berpasangan pada orbital d dan penghantar panas yang baik.

Gambar 2.4 Serbuk Besi (Fe) Tabel 2.2 Karakterisasi Logam Fe (besi)

Karakterisasi

Lambang Fe

Penampilan Metalik mengkilap keabu-abuan

Nomor atom 26

Titik lebur(melting point) 15380C Titik didih (boiling point) 28610C

2.4 Chromium (Cr)

Krom (Cr) pertama kali ditemukan pada tahun 1797 oleh Vauquelin. Logam

krom berwarna abu-abu, Chrom dilambangkan dengan Cr, yang termasuk dalam

golongan VIB periode 4. Khromium berasal dari bahasa yunani berarti warna.

tidak pernah ditemukan dalam bentuk persenyawaan padat atau mineral dengan

unsur-unsur lain. Logam ini tidak dapat teroksidasi oleh udara yang lembab

Tabel 2.3 Karakterisasi Logam Cr (Crom) Karakterisasi

Lambang Cr

Penampilan Metalik mengkilap keabu-abuan

Nomor atom 24

Titik lebur(melting point) 19070C Titik didih (boiling point) 26710C

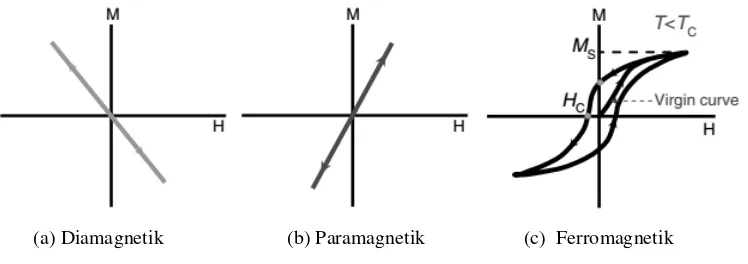

2.5 Sifat Kemagnetan Bahan

Bahan magnetik adalah suatu bahan yang memiliki sifat kemagnetan dalam

komponen pembentuknya. Berdasarkan sifat kemagnetan bahan dapat

digolongkan menjadi 4 yaitu :

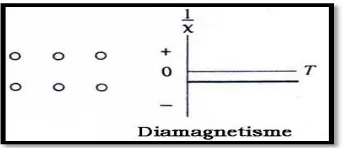

2.5.1 Bahan diamagnetik

Bahan diamagnetik merupakan bahan yang tidak memiliki momen dipol

magnet permanen. Jika bahan diamagnetik diberi medan magnet luar, maka

elektron-elektron dalam atom akan mengubah gerakannya sehingga menghasilkan

resultan medan magnet atomis yang arahnya berlawanan dengan medan magnet

luar tersebut, seperti terlihat pada Gambar (2.5). Contoh bahan diamagnetik yaitu

perak, bismut, emas, seng, dan tembaga

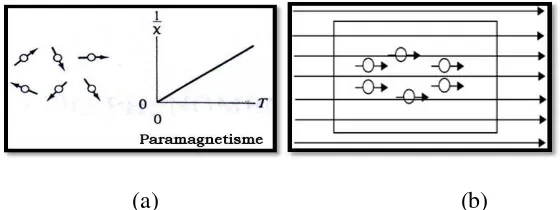

2.5.2 Bahan paramagnetik

Bahan paramagnetik adalah bahan yang resultan medan magnet atomik

masing-masing atomnya tidak nol, tetapi resultan medan magnet atomik total

seluruh atomnya dalam bahan nol. Hal ini disebabkan karena gerakan atomya

acak, sehingga resultan medan magnet atomik masing-masing atom saling

meniadakan. Dibawah pengaruh medan eksternal, bahan tersebut akan

mensejajarkan diri karena adanya torsi yang dihasilkan, seperti terlihat pada

Gambar (2.6). sifat paramagnet ditimbulkan oleh momen magnetik spin yang

menjadi terarah oleh medan magnet luar.

(a) (b)

Gambar 2.6 Arah domain dan kurva bahan paramagnetik (a). sebelum diberi medan magnet luar, (b). setelah diberi medan magnet luar.

Sifat paramagnetik muncul karena adanya atom, molekul, dan cacat kisi yang

memiliki jumlah elektron yang ganjil (adanya elektron yang tidak berpasangan)

sehingga menyebabkan jumlah spin tidak sama dengan nol. Atom dan ion bebas

dengan orbital yang terisi sebagian, seperti unsur transisi, unsur tanah jarang, dan

unsur-unsur aktinida memiliki elektron tidak berpasangan. Contohnya V2+, Cr2+,

Mn2+, Fe2+, Co2+, dan Ni2+ untuk logam transisi dan Gd3+ untuk logam tanah

jarang. Kurva magnetisasi M terhadap medan magnet H dalam bahan

paramagnetik menunjukkan hubungan yang linear dengan kemiringan positif dan

magnetisasi mengalami satruasi karena semua ion magnet akan memiliki momen

magnetik yang searah dengan medan magnet luar.

Gambar 2.7 Grafik M vs H yang menunjukkan sifat diamagnetik, paramagnetik, dan ferromagnetik pada bahan (Morkoc & Ozgur, 2009).

2.5.3 Bahan Ferromagnetik

Bahan ferromagnetik mempunyai resultan medan magnet atomik besar, hal

ini disebabkan oleh momen magnetik spin elektron. Pada bahan ini banyak spin

elektron yang tidak berpasangan, masing-masing spin elektron yang tidak

berpasangan ini akan menimbulkan medan magnet, sehingga medan magnet total

yang dihasilkan oleh satu atom menjadi lebih besar. Medan magnet dari

masing-masing atom dalam bahan ferromagnetik sangat kuat, sehingga interaksi diantar

atom-atom tetangganya menyebabkan sebagian besar atom akan mensejajarkan

diri membentuk kelompok-kelompok, kelompok inilah yang dikenal dengan

domain, yang diperlihatkan pada Gambar (2.8)

Gambar 2.8 Arah domain dan kurva bahan Ferromagnetik

Bahan ini mempunyai sifat remanensi, artinya bahwa setelah medan magnet

luar dihilangkan, akan tetap memiliki medan magnet, karena itu bahan ini sangat

baik sebagai sumber magnet permanen. Contoh bahan ferromagnetik : besi, baja.

Sifat kemagnetan bahan ferromagnetik akan hilang pada temperatur Curie.

Temperatur Curie untuk besi lemah adalah 7700C dan untuk baja adalah 10430C.

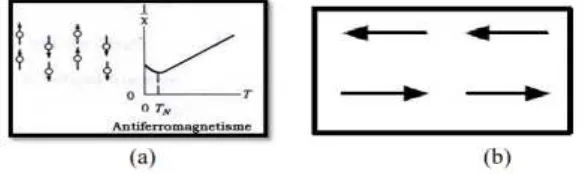

2.5.4 Bahan Anti Ferromagnetik

Bahan anti ferromagnetik adalah suatu bahan yang memiliki suseptibilitas

positif yang kecil pada segala temperatur, tetapi perubahan suseptibilitas karena

temperatur adalah keadaan yang sangat khusus. Susunan dwi kutubnya adalah

sejajar tetapi berlawanan arah, diperlihatkan pada Gambar (2.9)

Gambar 2.9 Arah domain dan kurva bahan anti ferromagnetik, (a) sebelum diberi medan magnet luar, (b) setelah diberi medan magnet luar.

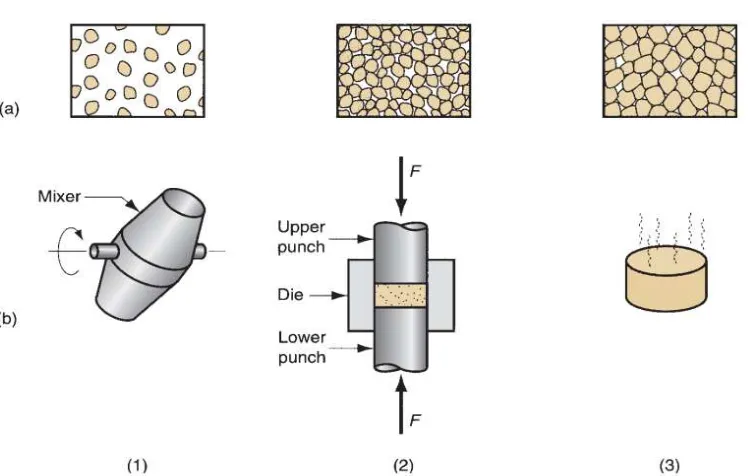

2.6 Solid State Reaction Method

Solid state reaction method adalah teknik pengolahan serbuk yang

menghasilkan starting material yang homogen dengan cara mencampur bahan

dasar. Salah satu metode untuk menghasilkan serbuk yang disintesis dengan solid

state reaction adalah mechanical milling. Mechanical milling adalah proses solid

state reaction dalam menghasilkan serbuk dengan cara welding, fracturing dan

rewelding partikel serbuk dalam high-energy ball mill (Suryanarayana, 2001).

strengthened (ODS), paduan amorf, nanokristalin dan nanokomposit

logam-oksida (Takacs, 1998).

Gambar 2.10 Rangkaian proses solid state reaction secara konvensional: (1) milling, (2) compacting, dan (3) sintering; (a) menunjukkan kondisi partikel ketika (b) menunjukkan operasi dan kerja alat selama rangkain proses preparasi (Groover, 2012)

Beberapa langkah yang dilakukan dalam preparasi serbuk dengan cara solid

state reaction secara konvensional adalah penggilingan dan pencampuran serbuk

(milling and mixing of powder), kompaksi (compaction) yaitu mencetak serbuk

dalam bentuk pellet dan pemanasan (sintering) yaitu memanaskan bahan di bawah

titik lebur yang menyebabkan terjadinya solid state bonding dari partikel dan

meningkatnya kekuatan bahan.

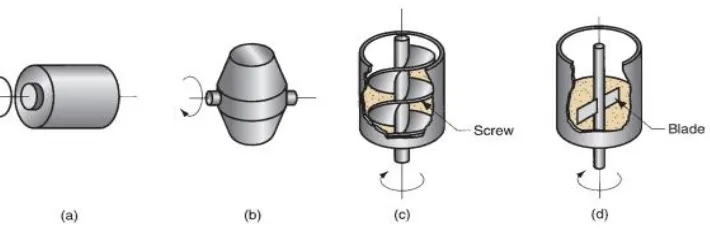

2.6.1 Penggilingan dan Pencampuran Serbuk (Milling and Mixing of Powder)

Milling atau dikenal juga dengan sebutan blending adalah mencampur serbuk

dengan komposisi kimia yang sama tetapi mempunyai ukuran partikel yang

berbeda. Partikel dengan ukuran partikel berbeda biasanya dimilling untuk

unsur kimia berbeda. Salah satu keuntungan dari proses milling dan mixing adalah

dapat mencapur berbagai macam logam dalam suatu paduan.

Proses milling dan mixing dilakukan secara mekanik. Beberapa cara

alternative dalam melakukan proses tersebut adalah dengan menggunakan

rotation in a drum, rotation in a double-cone container, agitation in a screw

mixer, dan stirring in a blade mixer seperti ditunjukkan pada Gambar 2.11. Untuk

menghasilkan paduan erbuk yang baik maka disarankan untuk mengisi wadah

antara 20 – 40 % dari volume wadah milling yang digunakan.

Gambar 2.11 Beberapa model alat untuk blending/milling dan mixing : (a) rotating drum (b) rotating double-cone (c) screw mixer (d) blade mixer (Groover, 2012)

Kadang-kadang serbuk logam dimilling dengan menggunakan medium cair

dan proses ini disebut sebagai wet milling. Jika tidak ada cairan yang terlibat

dalam proses milling maka disebut dry milling. Telah dilaporkan bahwa wet

milling adalah metode yang lebih baik dari pada dry milling untuk mendapatkan

produk yang lebih halus karena molekul pelarut yang teradsorpsi pada permukaan

partikel yang terbentuk dan mempunyai energi permukaan yang rendah. Selain

itu, dengan menggunakan wet milling maka dihasilkan partikel serbuk yang tak

teraglomerasi (less-agglomerated condition). Penelitian lain juga melaporkan

bahwa kecepatan amorphization terjadi lebih cepat pada wet milling jika

terjadinya kontaminasi pada serbuk karena menggunakan medium pelarut. Untuk

itu, dalam penelitian perlu adanya pemilihan medium pelarut sesuai dengan

starting material yang digunakan (Suryanarayana, 2001).

Beberapa faktor yang menentukan dalam proses milling serbuk adalah tipe

mesin milling yang digunakan, milling container yang digunakan, kecepatan

milling, lamanya waktu milling, jenis dan ukuran grinding balls yang digunakan,

perbandingan antara massa serbuk dan bola-bola, luas daerah yang kosong pada

vial/jar setelah dimasukkan serbuk dan bola-bola, atmosfer milling yang

digunakan, dan suhu milling (Suryanarayana, 2004).

2.6.2 Penekanan (compaction)

Kompaksi merupakan proses pemadatan serbuk menjadi sampel dengan

bentuk tertentu sesuai dengan cetakannya (molding). Penekanan terhadap serbuk

dilakukan agar serbuk dapat menempel satu dengan lainnya sebelum ditingkatkan

ikatannya dengan proses sintering. Ada dua macam metode yang digunakan dalam

kompaksi yaitu cold compaction dan hot compaction. Cold compaction adalah

penekanan yang dilakukan pada suhu kamar. Metode ini dipakai apabila bahan

yang digunakan mudah teroksidasi seperti aluminium murni. Hot compaction

yaitu penekanan yang dilakukan di atas suhu kamar.

Tekanan yang diberikan dalam proses kompaksi pada awalnya menghasilkan

repacking serbuk, menghilangkan “bridges” yang terbentuk selama proses filling,

mengurangi pori-pori dan meningkatkan jumlah titik kontak antar partikel. Proses

ini ditunjukkan pada Gambar 2.12. Ketika tekanan meningkat, partikel

terderformasi secara plastis, menyebabkan kontak daerah kontak antar partikel

Gambar 2.12 (a) Efek dari pemberian tekanan selama proses kompaksi (1) serbuk awal setelah filling (2) repacking, dan (3) deformasi partikel; (b) kerapatan serbuk sebagai fungsi tekanan (Groover, 2012)

2.6.3 Pemanasan (Sintering)

Sintering adalah proses pemadatan dari sekumpulan serbuk pada suhu tinggi

di bawah titik leburnya hingga terjadi perubahan struktur mikro seperti

pengurangan jumlah dan ukuran pori, pertumbuhan butir, penyusutan, dan

peningkatan densitas (Fang, 2010). Adanya perlakuan panas menyebabkan

terjadinya ikatan antarpartikel serbuk dan meningkatkan kekuatan dari produk

yang dihasilkan (Agarwal, 2016). Suhu sintering biasanya diatur antara 0,7 dan

0,9 dari titik lebur bahan (absolute scale) (Groover, 2012).

Adanya pengaruh suhu yang cukup tinggi selama proses sintering

menyebabkan menurunnya energi permukaan. Hasil dari proses kompaksi

(biasanya disebut green compact) mempunyai banyak partikel dan masing-masing

mempunyai permukaan sendiri. Hal menyebabkan proses kompaksi menyebabkan

pengaruh panas, daerah permukaan berkurang sebagai efek dari pembentukan dan

pertumbuhan ikatan antara partikel menyebabkan menurunnya energi permukaan.

Gambar 2.12 menunjukkan skala mikroskois dari perubahan yang terjadi pada

serbuk logam selama proses sintering. Proses sintering melibatkan aliran massa

(massa transport) dan menyebabkan beberapa titik kontak (contact points)

berikatan membentuk ikatan partikel (particle bonding) (Gambar 2.12-1). Titik

kontak yang berikatan tersebut menghasilkan leher (necks) dan bertransformasi

pada batas butir (grain boundaries) (Gambar 2.13-2). Hal ini menyebabkan

terjadinya penyusutan (shrinkage) sehingga porositas berkurang (Gambar 2.13-3).

Proses akhir menghasilkan batas butir yang baru di antara partikel (Gambar

2.13-4)

Gambar 2.13 Proses sintering pada skala mikrokopis (Groover, 2012) Proses sintering dilakukan dalam sebuah tungku pembakaran (furnace).

Perlakuan panas selama proses sintering dalam furnace dapat dibagi pada tiga

bagian yaitu preheat yaitu menghilangkan gas-gas dan pengotor, sinter dan cool

Gambar 2.14 Perlakuan panas dalam proses sintering 2.7 X-Ray Difraction (XRD)

Tujuan pengujian difraksi sinar-X (XRD) dilakukan adalah untuk

menentukan fasa yang terbentuk setelah serbuk mengalami proses sintering. Dari

data yang dihasilkan dapat diprediksi ukuran kristal serbuk. Ukuran kristalin

ditentukan berdasarkan pelebaran puncak difraksi sinar-X yang muncul. Makin

lebar puncak yang dihasilkan, maka makin kecil ukuran kristal serbuk. Hubungan

antara ukuran kristal dengan lebar puncak difraksi sinar-X dapat dihitung dengan

menggunakan formula Debye-Schrerer pada persamaan 2.1:

dengan D adalah ukuran (Diameter) kristal, λ adalah panjang gelombang sinar-X

Untuk menghitung nilai dari konstanta kisi diperoleh dari persamaan 2.3 berikut:

disebabkan adanya penyerapan oleh material dan juga penghamburan oleh

atom-atom dalam material tersebut. Berkas sinar-X yang dihamburkan tersebut ada

yang saling menghilangkan karena fasanya berbeda dan ada juga yang saling

menguatkan karena fasanya sama. Berkas sinar-X yang saling menguatkan itulah

yang disebut sebagai berkas difraksi.

Gambar 2.15 Difraksi Bidang Atom

Gambar 2.15 menunjukkan suatu berkas sinar-X dengan panjang gelombang

λ, jatuh pada sudut θ pada sekumpulan bidang atom berjarak d, sinar yang

dipantulkan dengan sudut θ hanya dapat terlihat jika berkas dari setiap bidang

yang berdekatan saling menguatkan. Oleh sebab itu, jarak tambahan satu berkas

dihamburkan dari setiap bidang berdekatan, dan menempuh jarak sesuai dengan

perbedaan kisi yaitu sama dengan panjang gelombang n λ.

2.8 VSM ( Vibrating Sampel Magnetometer)

Karakterisasi sifat magnet menggunakan alat Vibrating Sampel

Magnetometer (VSM) yang merupakan salah satu jenis peralatan untuk

mengenai besaran-besaran sifat magnet sebagai akibat perubahan medan magnet

luar yang digambarkan dalam kurva histereis.

Momen magnet sampel dideteksi dengan menempatkan koil didekat sampel

yang bervibrasi didalam medan magnet yang diatur. Medan magnet dapat

dihasilkan dengan menggunakan bahan elektromagnetik, magnet super konduktor

atau bitter magnet.

2.9 Sifat listrik

2.9.1Resisitivitas dan Konduktivitas

Arus yang mengalir pada penghantar selalu mengalami hambatan dari

penghantar itu sendiri. Besarnya hambatan tergantung dari beberapa faktor, yang

antara lain ditentukan oleh jenis bahan. Karakteristik listrik dari

komponen-komponen elektronika dapat ditentukan dengan menggunakan sistem pengukur

arus dan tegangan (I-V meter), yang merupakan sebuah piranti ukur utama yang

digunakan dalam penelitian tentang semikonduktor dan divais semikonduktor.

Setiap material atau bahan memiliki karakteristik yang berbeda-beda.

Setiap bahan memiliki sifat yang berbeda-beda mulai dari sifat fisis, sifat

mekanis dan sifat kimiawi. Sifat fisis yaitu sifat yang dimiliki suatu bahan yang

dapat kita amati secara langsung, sedangkan untuk mengetahui sifat mekanik dan

kimiawinya itu tidak bisa dilihat secara langsung, maka haruslah dilakukan

percobaan untuk mengetahui sifat mekanik dan kimiawinya.

Untuk mengetahui seberapa cepat dan seberapa besar suhu yang dapat

berubah pada sebuah benda dapat menghantarkan panas seberapa besar suhu yang

dapat berubah pada bahan itu maka kita harus mengetahui konduktivitas listrik

kemampuan suatu bahan untuk menghantarkan arus listrik. Jika suatu beda

potensial listrik ditempatkan pada ujung-ujung sebuah konduktor, muatan-muatan

akan bergerak berpindah dan kemudian menghasilkan arusl istrik.

Konduktivitas listrik didefinisikan sebagai rasio dari rapat arus terhadap kuat

medan listrik. Konduktivitas suatu bahan adalah kemampuan suatu bahan untuk

menghantarkan arus listrik. Sedangkan resistivitas adalah kebalikan dari

konduktivitas, yakni kemampuan suatu bahan untuk menahan arus listrik.

Resistansi (R) adalah kemampuan bahan listrik menghambat arus listrik,

Resistivitas (ρ) adalah nilai resistansi bahan listrik pada satuan panjang (l) dan

luas penampang (A). Besarnya tahanan dapat dihitung dengan rumus :

l R.A

(2.4)

Dimana :

R : besarnya tahanan (hambatan) (Ω)

ρ : resistivitas (Ω cm)

l : dimensi tebal sample (cm)

A : luas penampang sampel (cm)

Kebalikan dari resistivitas desebut konduktivitas listrik σ. Secara sisitematis

yaitu :

1 (2.5)

Bedasarkan nilai konduktivitas, suatu material dapat dibedakan menjadi tiga

bagian yaitu konduktor, semikonduktor dan isolator (Fairchild, 2003), kisaran

Gambar 2.16 Kisaran konduktivitas untuk isolator, semikonduktor, dan konduktor. (SZE & LEE, 2012)

Kapasitansi atau kapasitans adalah ukuran jumlah muatan listrik yang

disimpan untuk sebuah potensial listrik yang telah ditentukan. Bentuk paling

umum dari piranti penyimpanan muatan adalah sebuah kapasitor dua lempeng

(Saslow, 2002). Jika muatan di lempeng Q dan V adalah tegangan listrik antar

lempeng, maka rumus kapasitans adalah:

V Q

C (2.6)

C : Kapasitansi (Farad)

Q : Muatan (Coulomb)

V : Voltase (Volt)

C-V Meter merupakan alat untuk mengukur karakteristik kapasitansi

terhadap tegangan (C-V) dari suatu divais. C-V Meter banyak digunakan untuk

meneliti struktur bahan dari semikonduktor, yaitu bagaimana kapasitansi sebuah

divais berubah terhadap tegangan bias yang diberikan. Karakteristik C-V dapat

memberikan informasi tentang komposisi, kualitas proses dan interaksi material.

Akurasi dari pengukuran CV sangat penting untuk perancangan dan pembuatan

baik (Yang,1995). Konstanta dielektrik adalah perbandingan nilai kapasitansi

kapasitor pada bahan dielektrik dengan nilai kapasitansi di ruang hampa. Konstanta

dielektrik atau permitivitas listrik relatif juga diartikan sebagai konstanta yang

melambangkan rapatnya fluks elektrostatik dalam suatu bahan bila diberi potensial

listrik. Konstanta ini merupakan perbandingan energi listrik yang tersimpan pada

bahan tersebut jika diberi sebuah potensial, relatif terhadap ruang hampa. Sifat

dielektrik merupakan sifat yang menggambarkan tingkat kemampuan suatu bahan

untuk menyimpan muatan listrik pada beda potensial yang tinggi.

Kapasitansi dari sebuah kapasitor “pelat-sejajar” yang tersusun dari dua

lempeng sejajarnya seluas A dengan tebal l adalah sebagai berikut:

A Cl

r

0

(2.7)

Dimana:

C : Kapasitansi (Farad)

A : luas setiap lempeng (m2)

εr : Konstanta Dielektrik

ε0 : Permitivitas di mana ε0 = 8.85x10-12 F/m