PENDEKATAN

LEAN THINKING

GUNA MEREDUKSI

WASTE

DI PT. JAKARANA TAMA

TUGAS SARJANA

Diajukan Untuk Memenuhi Sebagian Dari Syarat-Syarat Memperoleh Gelar Sarjana Teknik

OLEH

WINDA ARIANI NASUTION

080403170

D E P A R T E M E N T E K N I K I N D U S T R I

F A K U L T A S T E K N I K

UNIVERSITAS SUMATERA UTARA

MEDAN

KATA PENGANTAR

Puji dan syukur kepada Tuhan Yang Maha Esa atas rahmat dan karuniaNya yang selalu menyertai sehingga penulis dapat menyelesaikan Tugas Sarjana ini dengan baik.

Tugas Sarjana merupakan salah satu syarat akademis yang harus dipenuhi oleh setiap mahasiswa dalam menyelesaikan studinya di Departemen Teknik Industri, Fakultas Teknik, Universitas Sumatera Utara. Tugas Sarjana ini merupakan laporan hasil penelitian yang dilakukan oleh penulis di PT. Jakarana Tama dengan judul “Pendekatan Lean Thinking Guna Mereduksi Waste Di PT. Jakarana Tama”.

Penulis sangat menyadari bahwa masih terdapat banyak kekurangan di dalam tugas sarjana ini. Oleh karena itu, diharapkan adanya kritik dan saran yang membangun dari pembaca demi menyempurnakan Laporan Tugas Sarjana ini.

Akhir kata, penulis mengucapkan terima kasih dan semoga laporan ini bermanfaat.

Universitas Sumatera Utara

Medan, Juli 2012

Penulis

UCAPAN TERIMA KASIH

Dalam melaksanakan Tugas Sarjana sampai dengan selesainya laporan ini, banyak pihak yang telah membantu, maka pada kesempatan ini penulis mengucapkan terima kasih kepada :

1. Kepada kedua orang tua tercinta (H. Hasnan Nasution dan Hj. Syamsiah Pulungan) dan adik (Ari Shinyok dan Rizki Atika) penulis yang telah memberikan semangat dan bantuan kepada penulis, sehingga penulis dapat menyelesaikan penelitian ini.

2. Ibu Ir. Khawarita Siregar, MT, selaku Ketua Departemen Teknik Industri Universitas Sumatera Utara.

3. Bapak Ir. Ukurta Tarigan, MT, selaku Sekretaris Jurusan Teknik Industri Universitas Sumatera Utara.

4. Bapak Prof. Dr. Ir. A Rahim Matondang, MSIE. selaku Dosen Pembimbing I atas kesediaannya meluangkan waktu untuk membimbing dan memberikan arahan kepada penulis dalam penulisan laporan.

5. Ibu Ir. Nurhayati Sembiring MT selaku Dosen Pembimbing II atas kesediaannya meluangkan waktu untuk membimbing dan memberikan arahan kepada penulis dalam penulisan laporan.

7. Seluruh Staf Pengajar dan Pegawai Administrasi Departemen Teknik Industri, Bang Mijo, Bang Nurmansyah, Kak Dina, Bang Ridho, Buk Ani, Bang Kumis, Kak Rahma yang telah membantu mengurus keperluan administrasi.

8. Bapak Taufik selaku Pembimbing Lapangan PT. Jakarana Tama yang memberikan dukungan dan informasi mengenai kondisi pabrik.

9. Kepada sahabat-sahabat penulis Star Item, Dinda Racon, Tyung, Julpan, Ade, Ombes, Habib, Lae David, Erwin, Olis, Dicky, Kenzo, Kibo, Culo, Mamam, Robert, Armen yang selalu memberikan semangat dan motivasi dalam suka dan duka selama kuliah.

10. Special thanks kepada Trian Adhari yang selalu memberikan semangat dan dukungan dalam penulisan laporan ini.

ABSTRAK

PT. Jakarana Tama adalah perusahaan yang memproduksi mie instan yang salah satu jenis produk yang dihasilkan adalah Mie GAGA 100 dari berbagai macam jenis mie instan yang dihasilkan. PT. Jakarana Tama mengalami permasalahan yaitu terjadinya pemborosan (waste) yang dilihat dari ditemukannya produk cacat (defect) yang dihasilkan. Akibatnya perusahaan dapat mengalami kerugian berupa pengeluaran biaya (cost) yang besar dan kualitas produk yang dihasilkan tidak sesuai dengan standar kualitas. Untuk mengurangi pemborosan tersebut diperlukan suatu metode yang bertujuan untuk mengeliminasi pemborosan (waste) dalam proses produksi dan mengidentifikasi faktor-faktor yang mempengaruhi kinerja operator dalam meningkatkan efektivitas kerja operator dan mencegah masalah-masalah tersebut.

Lean Thinking adalah suatu metode terus menerus untuk menghilangkan pemborosan (waste) dan meningkatkan nilai tambah (value added) produk (barang atau jasa) agar memberikan nilai kepada pelanggan (customer value). Langkah pertama yang dilakukan adalah mengumpulkan data cacat produk dan aktivitas-aktivitas pembuatan mie instan. Langkah kedua adalah mengidentifikasi aktivitas yang tidak memberikan nilai tambah (non value added activity) dan jumlah produk cacat. Langkah ketiga adalah menentukan critical to quality (CTQ) yang dominan dan perhitungan menufacturing lead time dengan menjalankan metode DMAIC. DMAIC yaitu Define untuk mengidentifikasi masalah, Measure untuk menentukan masalah dalam membantu menemukan critical to quality dari waste tersebut, Analyze berisi tentang cause-effect diagram untuk membantu menemukan permasalahan utama penyebab terjadinya waste, Improve yaitu metode 5S untuk membantu dalam menentukan alternatif usulan perbaikan yang akan diberikan dan selanjutnya dikendalikan pada tahap Control. Penelitian yang dilakukan bersifat action research yang bertujuan untuk mendapatkan suatu rancangan aliran proses produksi yang baru dengan mengidentifikasi waste.

Hasil yang diperoleh dari perhitungan nilai DPMO dan nilai σ (sigma) untuk persentase kecacatan terbesar adalah 31.54% yaitu pada mie hancur patah. Dari perhitungan reduksi pada proses mie instan didapat hasil sebelum reduksi adalah 51% dengan 30 aktivitas dan sesudah reduksi menjadi 49% dengan 28 aktivitas dan nilai value to waste ratio sebesar 113%. Faktor yang menyebabkan banyaknya produk cacat adalah operator yang kurang teliti, kurangnya pengawasan, umur mesin yang sudah tua dan lingkungan kerja yang kurang baik. Untuk mengurangi cacat produk tersebut digunakan metode 5S seperti pemilihan barang-barang yang tidak diperluakn dan yang diperluakan, penataan peralatan dan stasiun kerja yang digunakan, pada proses pembersihan yaitu untuk menciptakan lingkungan yang sehat dan nyaman dan proses pemantapan dan pembiasaan berupa pekerjaan yang dilakukan secara terus-menerus dan berulang-ulang sehingga menjadi suatu kebiasaan. Dari kajian penerapan 5S diharapkan tingkat kecacatan berkurang menjadi zero waste (0%) dan value to waste ratio mencapai minimum 30% sehingga produktivitas kerja akan semakin meningkat.

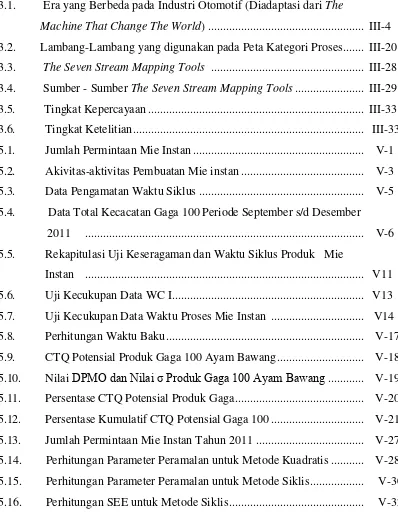

DAFTAR ISI (Lanjutan)

BAB HALAMAN

DAFTAR ISI (Lanjutan)

BAB HALAMAN

5.2.3. Tahap Analyze ... V-23 5.2.3.1. Analisis Cause & Effect Diagram ... V-23

5.2.3.1.1. Diagram Cause & Effect Diagram Mie

Hancur Patah ... V-23 5.2.3.1.2. Diagram Cause & Effect Diagram

Etiket rusak ... V-24 5.2.3.1.3. Diagram Cause & Effect Diagram

Cemaran ... V-24 5.2.6.Peramalan Jumlah Permintaan Produk ... V-26 5.2.7.Identifikasi Waste dengan Process Activity Mapping ... V-37 5.2.8.Perhitungan Manufacturing Lead Time ... V-40

5.2.9.Perhitungan Value to Waste Ratio dan Process Cycle

Efficiency ... V-40

DAFTAR ISI (Lanjutan)

BAB HALAMAN

DAFTAR TABEL

TABEL HALAMAN

2.1. Jumlah Tenaga Kerja pada PT. Jakarana Tama ... II-7 3.1. Era yang Berbeda pada Industri Otomotif (Diadaptasi dari The

Machine That Change The World) ... III-4

DAFTAR TABEL (Lanjutan)

TABEL HALAMAN

DAFTAR GAMBAR

GAMBAR HALAMAN