1

PROYEK AKHIR

Diajukan untuk memenuhi persyaratan guna memperoleh gelar Ahli Madya (A.Md)

Program Studi DIII Teknik Mesin

Disusun oleh :

Setyo Budi

I 8106038

PROGRAM DIPLOMA III MESIN PRODUKSI

FAKULTAS TEKNIK UNIVERSITAS SEBELAS MARET

HALAMAN PERSETUJUAN

REKAYASA MESIN PEMBUAT PELLET

PUPUK DARI KOTORAN SAPI

Disusun Oleh : Setyo Budi

I 8106038

Proyek Akhir ini telah disetujui untuk diajukan dihadapan Tim Penguji Tugas Akhir Program Studi D-III Teknik Mesin Fakultas Teknik Universitas Sebelas

Maret Surakarta

Zainal Arifin, ST., MT NIP. 19730308 200003 1001

Dr.Kuncoro Diharjo, ST, MT NIP. 1971013 199702 1001

HALAMAN PENGESAHAN

REKAYASA MESIN PEMBUAT PELLET

PUPUK DARI KOTORAN SAPI

Disusun oleh : Setyo Budi

I 8106038

Telah dipertahankan dihadapan Tim Penguji Pendadaran Jurusan Teknik Mesin Fakultas Teknik Universitas Sebelas Maret pada :

Hari : jumat

Tanggal : 29 Januari 2010 Tim Penguji :

1. Zainal Arifin, ST., MT

NIP. 197303082000031001 (...) 2. Dr. Kuncoro Diharjo, ST., MT

NIP. 19710131997021001 (...) 3. Dr. Techn. Suyitno, ST., MT

NIP. 197409022001121002 (...) 4. Heru Sukanto, ST,. MT

NIP. 197207311997021001 (...)

Mengetahui, Disahkan,

Ketua Program D-III Teknik Koordinator Proyek Akhir

Zainal Arifin, ST, MT. Jaka Sulistya Budi, ST. NIP. 19730308 200003 1001 NIP. 19671019 199903 1001

HALAMAN MOTTO

· Terus berusaha mensyukuri segala pemberianNya, karena hanya orang

yang bersyukur yang dapat merasakan kenikmata n hidup.

· Hidup adalah perjuangan untuk berubah menjadi lebih baik dan berguna

bagi semua.

· Apa yang kita cita-citakan tidak akan terwujud tanpa disertai tekad dan

usaha yang keras.

PERSEMBAHAN

Sebuah hasil karya yang kami buat demi menggapai sebuah cita-cita, yang ingin

ku-persembahkan kepada:

Allah SWT, karena dengan rahmad serta hidayah-Nya saya dapat melaksanakan `Tugas

Akhir’ dengan baik serta dapat menyelesaikan laporan ini dengan lancar

Kedua Orang Tua yang aku sayangi yang telah memberi dorongan moril maupun meteril serta

semangat yang tinggi sehingga saya dapat menyelesaikan tugas akhir ini.

Kakak ku yang aku sayangi, ayo kejar cita-citamu.

D III Produksi dan Otomotif angkatan 2006 yang masih tertinggal, semangat Bro !!!

perjungan belum berakhir.

ABSTRAKSI

Setyo Budi, 2010, REKAYASA MESIN PEMBUAT PELLET PUPUK DARI

KOTORAN SAPI

Diploma III Mesin Produksi, Fakultas Teknik, Universitas Sebelas Maret Surakarta.

Pondok pesantren Abdurrahman Bin Auf yang terletak di klaten mempunyai pertenakan sapi yang cukup banyak. Sehingga menghasilkan kotoran yang banyak pula. Kotoran ini dikumpulkan dan digunakan untuk pembuatan biogas. Sisa kotoran hasil biogas dimanfaatkan untuk pembuatan pupuk pertanian. Proyek Akhir ini bertujuan untuk merencanakan, membuat, dan menguji mesin pembuat pellet untuk keperluan meningkatkan nilai ekonomi pupuk kotoran sapi.

Metode dalam perancangan mesin ini adalah studi pustaka dan trial and

error. Alat ini memiliki bagian utama yaitu power screw. Untuk

menstransmisikan daya dari motor ke reducer kemudian ke poros menggunakan puli dan V-belt. Proses pembuatannya melalui beberapa tahapan yaitu pemotongan, pembubutan, pengelasan, pelubangan dan perakitan komponen.

KATA PENGANTAR

Puji syukur kehadirat Allah swt. yang memberikan limpahan rahmat, karunia dan hidayah-Nya, sehingga laporan Proyek Akhir dengan judul REKAYASA MESIN PEMBUAT PELLET PUPUK DARI KOTORAN SAPI ini dapat terselesaikan dengan baik tanpa halangan suatu apapun. Laporan Proyek Akhir ini disusun untuk memenuhi salah satu persyaratan dalam mata kuliah Proyek Akhir dan merupakan syarat kelulusan bagi mahasiswa DIII Teknik Mesin Produksi Universitas Sebelas Maret Surakarta dalam memperoleh gelar Ahli Madya (A.Md)

Dalam penulisan laporan ini penulis menyampaikan banyak terima kasih atas bantuan semua pihak, sehingga laporan ini dapat disusun. Dengan ini penulis menyampaikan terima kasih kepada:

1. Allah SWT. yang selalu memberikan limpahan rahmat dan hidayah-Nya. 2. Bapak dan Ibu di rumah atas segala bentuk dukungan dan doanya. 3. Bapak Zainal Arifin, ST, MT. selaku Ketua Program D-III Teknik Mesin

Universitas Sebelas Maret Surakarta sekaligus pembimbing Proyek Akhir I. 4. Bapak Dr. Kuncoro Diharjo, ST, MT. selaku pembimbing Proyek Akhir II. 5. Bapak Wahyu Purwo Raharjo, ST. MT. selaku Pembimbing Akademik. 6. Rekan-rekan D III Produksi dan Otomotif angkatan 2006

7. Berbagai pihak yang tidak dapat disebutkan satu per satu.

Penulis menyadari dalam penulisan laporan ini masih jauh dari sempurna. Oleh karena itu kritik, pendapat dan saran yang membangun dari pembaca sangat dinantikan. Semoga laporan ini dapat bermafaat bagi penulis pada khususnya dan bagi pembaca bagi pada umumnya, Amin.

Surakarta, Januari 2010

DAFTAR ISI

HALAMAN JUDUL... ...i

HALAMAN PERSETUJUAN... ii

HALAMAN PENGESAHAN... .iii

HALAMAN MOTTO ... iv

PERSEMBAHAN... v

ABSTRAKSI ... vi

KATA PENGANTAR ... vii

DAFTAR ISI... 7

DAFTAR GAMBAR ... x

DAFTAR TABEL... xii

DAFTAR NOTASI ... xiii

BAB I PENDAHULUAN... 1

1.1 Latar Belakang ... 1

1.2 Perumusan Masalah ... 1

1.3 Batasan Masalah ... 2

1.4 Tujuan Proyek Akhir... 2

1.5 Manfaat Proyek Akhir... 2

1.6 Metode Pemecahan Masalah... 3

BAB II DASAR TEORI ... 4

2.1 Puli dan Sabuk ... 4

2.2 Pasak ... 7

2.3 Reducer... 8

2.4 Poros... 8

2.5 Statika... 10

2.6 Pemilihan Mur dan Baut ... 14

2.7 Bantalan ... 15

2.9 Proses Permesinan... 19

BAB III ANALISA PERHITUNGAN ... 23

3.1 Prinsip Kerja ... 23

3.2 Menentukan Reducer dan Tegangan Sabuk... 25

3.3 Perencanaan Pasak ... 32

3.4 Perencanaan Tension Puli ... 34

3.5 Perencanaan Poros ... 37

3.5.1 Diameter Poros... 37

3.5.2 Diameter Power Screw... 43

3.6 Perencanaan Rangka ... 44

3.7 Perencanaan Mur dan Baut ... 51

3.7.1 Baut pada Dudukan Motor... 51

3.7.2 Baut pada Dudukan Reducer... 54

3.8 Perencanaan Bantalan ... 57

3.9 Perhitungan Las... 59

3.10 Menghitung Kapasitas Mesin... 61

BAB IV PROSES PRODUKSI... 62

4.1 Pembuatan Poros... 62

4.2 Pembuatan Lubang... 66

4.3 Membuat Rangka ... 70

4.4 Hopper... 71

4.5 Proses Pengecatan ... 72

4.6 Perakitan... 72

4.7 Estimasi Biaya... 74

4.8. Perawatan Mesin ... 76

BAB V PENUTUP... 77 DAFTAR PUSTAKA

DAFTAR GAMBAR

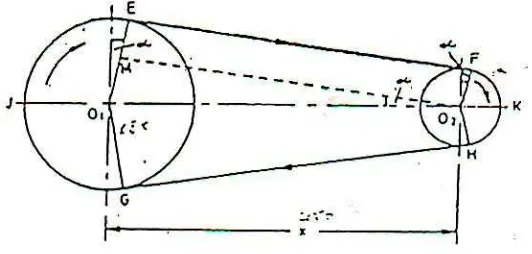

Gambar 2.1. Panjang sabuk dan sudut kontak pada sabuk terbuka

(Khurmi, 2002)...5

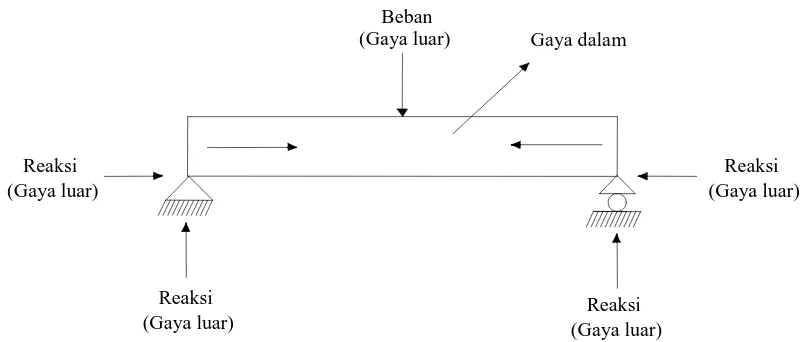

Gambar 2.2. Sketsa prinsip statika kesetimbangan (Popov, 1996)...11

Gambar 2.3. Sketsa gaya dalam (Popov, 1996) ...11

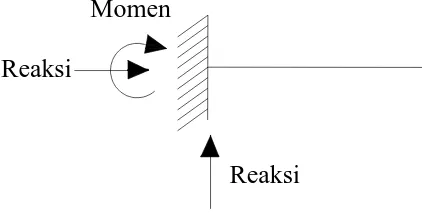

Gambar 2.4. Sketsa reaksi tumpuan rol (Popov, 1996) ...13

Gambar 2.5. Sketsa reaksi tumpuan sendi (Popov, 1996) ...13

Gambar 2.6. Sketsa reaksi tumpuan jepit (Popov, 1996)...13

Gambar 2.7. Macam-macam bantalan gelinding (Sularso dan Suga, 1987) ...16

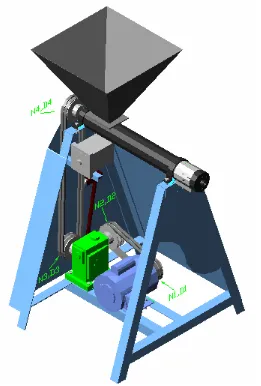

Gambar 3.1. Rekayasa mesin pembuat pellet pupuk dari kotoran sapi ...23

Gambar 3.2. Penampang sabuk antara motor dengan reducer ...27

Gambar 3.3. Penampang sabuk antara reducer dengan poros power screw...30

Gambar 3.4. Sketsa tension puli...34

Gambar 3.5. Pembebenan pada tension puli ...34

Gambar 3.6. Diagram gaya geser...36

Gambar 3.7. Diagram momen lentur ...36

Gambar 3.8. Skema pembebanan pada poros ...38

Gambar 3.9. Pembebanan dan potongan pada poros ...39

Gambar 3.10. Diagram BMD...41

Gambar 3.11. Konstruksi rangka ...45

Gambar 3.12. pembebanan pada salah satu rangka ...46

Gambar 3.13. Diagram gaya geser (A - E - B) ...48

Gambar 3.14. Diagram momen lentur (A - E - B) ...48

Gambar 3.15. Diagram pembebanan pada batang (A - C)...50

Gambar 3.16. Diagram SFD batang (A - C) ...50

Gambar 3.17. Diagram NFD batang (A-C)...50

Gambar 3.19. Baut pada dudukan motor ...52

Gambar 3.20. Baut pada dudukan reducer...55

Gambar 3.21. Las pada rangka...59

Gambar 4.1. Poros Transmisi...62

Gambar 4.2. Proses pencekaman poros ...62

Gambar 4.3. Konstruksi rangka ...70

Gambar 4.4. Hopper...71

Gambar 4.5. Prose pengecatan ...72

Gambar 4.6. Perakitan...73

DAFTAR TABEL

Tabel 3.1. Momen yang terjadi ...40Tabel 4.1. Kecepatan pahat HSS (mm/men)...63

Tabel 4.2. Kecepatan pemakanan pahat (mm/rev)...63

Tabel 4.3. Daftar harga komponen mesin ...74

Tabel 4.4. Daftar harga komponen cat ...75

DAFTAR NOTASI

A = luas penampang (mm2). N = putaran (rpm).

d = diameter (mm). F = gaya (N).

l = jarak (mm). M = momen (kg.m).

Me = momen ekivalen (kg.m).

N,n = kecepatan putaran (rpm).

P = daya motor (watt). Z = section modulus. r = jari-jari (mm).

vc = kecepatan pemakanan (mm/rev). T = torsi (N.m).

Te = torsi ekivalen (N.m).

v = kecepatan (m/s).

σ = tegangan tarik (N/mm2).

τ = tegangan geser (N/mm2). q = sudut kontak (derajat).

BAB I

PENDAHULUAN

1.1. Latar Belakang

Berdasarkan peninjauan di lapangan pada Pondok Pesantren Abdurrahman Bin Auf yang memiliki luas lahan kurang lebih mencapai lima hektar mempunyai beberapa unit usaha, diantaranya peternakan ayam, dan peternakan sapi. Pondok Pesantren berkapasitas 120 orang santri ini memiliki sekitar 4000 ekor ayam dan 100 ekor sapi yang dipisahkan dalam empat kandang ayam dan dua kandang sapi. Dengan jumlah sapi mencapai 100 ekor, volume kotoran yang dihasilkan sekitar 2360 kg/hari. Kotoran ini dikumpulkan dan digunakan untuk membuat biogas. Sisa kotoran setelah dibuat biogas digunakan untuk pupuk pertanian. Sebagian pupuk ini digunakan sendiri dan yang lain dijual.

dirasa kurang begitu mudah dan berdebu. Permasalahan pemerataan dan berdebu ini dapat diatasi dengan mengolahnya menjadi pellet. Pembuatan pellet membutuhkan teknologi dan mesin-mesin tepat guna.

Pembuatan pellet adalah proses mengkompresikan kotoran sapi berbentuk serbuk untuk menghasilkan pupuk yang berbentuk silindris. Pellet memberikan keuntungan: pupuk tidak berdebu, pemerataan pupuk lebih mudah sehingga akan meningkatkan nilai ekonomi pupuk. Beberapa keuntungan mesin inilah yang mendorong kami untuk membuat mesin pellet.

1.2. Perumusan Masalah

Melihat latar belakang yang ada, maka yang menjadi masalah adalah bagaimana merancang, membuat, dan mencoba Mesin Pembuat Pellet dari Kotoran Sapi.

1.3. Batasan Masalah

Batasan masalah pada proyek akhir ini adalah:

- Tidak menghitung thermo control, heater, dan kekerasan pellet.

1.4. Tujuan Proyek Akhir

Tujuan dari proyek akhir ini adalah merancang, membuat, dan mencoba mesin pembuat pellet pupuk dari kotoran sapi dengan sistem kerja power screw. 1.5. Manfaat Proyek Akhir

Proyek akhir ini mempunyai manfaat sebagai berikut : 1. Bagi mahasiswa

- Mahasiswa dapat memperoleh pengetahuan tentang perencanaan,

pembuatan, dan pengujian alat rekayasa mesin pellet dengan sistem kerja power screw.

- Mahasiswa dapat menerapkan ilmu yang diperoleh selama kuliah

permesinan, mekanika teknik, elektronika, elemen mesin serta mata kuliah lain yang mendukung dalam perencanaan mesin ini.

2. Bagi institusi

- Mesin ini diharapkan dapat digunakan untuk penelitian lebih jauh

mengenai proses pembuatan pellet pupuk dari kotoran sapi. 3. Bagi pondok pesantren Abdurrahman Bin Auf

- Mempermudah penggunaan pupuk dari kotoran sapi. - Meningkatkan nilai jual pupuk dari kotoran sapi.

1.6. Metode Pemecahan Masalah

Dalam penyusunan laporan ini penulis mengunakan beberepa metode untuk merancang mesin pellet antara lain:

a. Studi pustaka.

Yaitu data diperoleh dengan merujuk pada beberapa literatur sesuai dengan permasalahan yang dibahas.

b. Perencanaan.

Yaitu melakukan perencanaan dalam merancang mesin agar memperoleh hasil pellet yang dikehendaki.

BAB II

DASAR TEORI

Untuk melakukan perhitungan pada komponen mesin ini diperlukan dasar-dasar perhitungan yang sudah menjadi standar internasional. Perhitungan ini akan memperkecil ketidaksesuaian (error factor) dari material maupun komponen mesin. Hal-hal yang berkaitan dengan perancangan mesin ini meliputi:

Puli merupakan salah satu elemen dalam mesin pellet ini yang berfungsi sebagai alat untuk meneruskan daya dari satu poros ke poros yang lain dengan menggunakan sabuk. Puli dapat terbuat dari besi cor, baja cor, baja pres, atau aluminium. (Khurmi dan Gupta, 2002)

Sabuk berfungsi sebagai alat yang meneruskan daya dari satu poros ke poros yang lain melalui dua puli dengan kecepatan rotasi sama maupun berbeda. Tipe sabuk antara lain: sabuk flat, sabuk V, dan sabuk circular. Faktor-faktor dalam perencanaan sabuk (Khurmi dan Gupta, 2002):

1. Perbandingan kecepatan

Perbandingan antara kecepatan puli penggerak dengan puli pengikut ditulis dengan persamaan sebagai berikut (Khurmi dan Gupta, 2002):

2 1

1 2

D D

N N

= (2.1)

dengan:

D1 = Diameter puli penggerak (mm)

D2 = Diameter puli pengikut (mm)

N1 = Kecepatan puli penggerak (rpm)

N2 = Kecepatan puli pengikut (rpm)

2. Kecepatan linier sabuk

Kecepatan linier sabuk dapat ditulis dengan matematis sebagai berikut (Khurmi dan Gupta, 2002):

v = 60

. . Nd p

(2.2) dengan:

3. Panjang Sabuk

Panjang sabuk adalah panjang total dari sabuk yang digunakan untuk menghubungkan puli penggerak dengan puli pengikut.

Gambar 2.1 Panjang sabuk dan sudut kontak pada sabuk terbuka (Khurmi dan Gupta, 2002)

Persamaan panjang total sabuk terbuka dapat ditulis sebagai berikut (Khurmi dan Gupta, 2002) :

÷÷ ø ö çç è æ -+ + + = x r r x r r L 2 2 1 2 1 ) ( 2 ) (

p (2.3)

dengan:

L = Panjang total sabuk (mm)

x = Jarak titik pusat puli penggerak dengan puli pengikut (mm) r1 = Jari-jari puli kecil (mm)

r2 = Jari-jari puli besar (mm)

4. Perbandingan tegangan pada sisi kencang dan sisi kendor

Persamaan perbandingan tegangan antara sisi kencang dengan sisi kendor dapat ditulis sebagai berikut (Khurmi dan Gupta, 2002) :

b q

m. .cosec log 3 , 2 2 1 = T T (2.4) dengan:

T1 = Tegangan tight side sabuk (N)

T2 = Tegangan slack side sabuk (N)

θ = Sudut kontak (rad)

β = Sudut alur puli (o) 5. Sudut kerja puli ( α )

Persamaan sudut kerja puli dapat ditulis dengan persamaan sebagai berikut (Khurmi dan Gupta, 2002):

Sin α = X

r r

1 1 2

(untuk sabuk terbuka) (2. 5) Sudut kontak puli:

θ = (180 – 2 α). 180

p

rad (untuk sabuk tertutup) (2.6)

6. Kecepatan sabuk (v)

Besarnya kecepatan sabuk dapat dihitung dengan persamaan sebagai berikut (Khurmi dan Gupta, 2002):

v = 60

. . Nd p

(2.7) dengan:

v = Kecepatan sabuk (m/s) d = Diameter sabuk (mm) N = Putaran sabuk (rpm)

7. Daya yang ditransmisikan oleh sabuk

Persamaan daya yang dipindahkan oleh sabuk dapat ditulis dengan persamaan sebagai berikut (Khurmi dan Gupta, 2002):

P =(T1-T2) x v ×n (2.8)

Dengan:

P = Daya yang dipindahkan oleh sabuk (W)

T1 = Tegangan tight side sabuk (N)

T2 = Tegangan slack side sabuk (N)

n = Banyak sabuk

2.2. Pasak

Pasak merupakan bagian dari elemen mesin yang dipakai untuk menetapkan bagian-bagian mesin seperti roda gigi, sprocket, puli, kopling, dll pada poros.

Pasak terdiri beberapa bentuk antara lain (Khurmi dan Gupta, 2002) : 1. Pasak setengah lingkaran

2. Pasak bulat

3. Pasak persegi panjang

Mencari lebar pasak : W =

4 d

(2.9) Mencari tebal pasak

t = 3 2

.W

(2.10)

Pengecekan terhadap tegangan geser pada pasak T = l.

2

. d

Wts

(2.11) dimana :

W = lebar pasak (mm) d = diameter poros (mm)

l = panjang pasak (mm)

t = tebal pasak (mm)

s

Fungsi utama dari reducer adalah sebagai pereduksi putaran input dari motor listrik menjadi putaran yang diinginkan. Sesuai dengan perbandingan reducer yang digunakan pada mesin pembuat pellet ini, misalnya menggunakan

reducer 1:60, artinya input reducer dari putaran motor 60 rpm maka poros output reducer menjadi 1 rpm. Adapun bagian dari reducer adalah roda gigi cacing

berpasangan dengan roda gigi miring yang akan membentuk sudut 90. 2.4. Poros

Poros merupakan bagian yang berputar, dimana terpasang elemen pemindah gaya, seperti roda gigi, bantalan dan lain-lain. Poros bisa menerima beban-beban tarikan, lenturan, tekan atau puntiran yang bekerja sendiri-sendiri maupun gabungan satu dengan yang lainnya. Kata poros mencakup beberapa variasi seperti shaft atau axle (as). Shaft merupakan poros yang berputar dimana akan menerima beban puntir, lenturan atau puntiran yang bekerja sendiri maupun secara gabungan. Sedangkan a xle (as) merupakan poros yang diam atau berputar yang tidak menerima beban puntir (Khurmi dan Gupta, 2002). Jenis poros yang lain (Sularso, 1987) adalah jenis poros transmisi. Poros ini akan mentransmisikan daya meliputi kopling, roda gigi, puli, sabuk, atau sproket rantai dan lain-lain. Poros jenis ini memperoleh beban puntir murni atau puntir dan lentur.

Untuk merencanakan suatu poros maka perlu memperhatikan hal-hal sebagai berikut (Sularso dan Suga, 1987):

1. Kekuatan Poros.

Suatu poros transmisi dapat mengalami beban puntir atau gabungan antara puntir dan lentur, juga ada poros yang mendapatkan beban tarik atau tekan. Oleh karena itu, suatu poros harus direncanakan hingga cukup kuat untuk menahan beban-beban di atas.

2. Kekakuan Poros.

diperhatikan dan disesuaikan dengan macam mesin yang akan dilayani poros tersebut.

3. Korosi.

Baja tahan korosi dipilih untuk poros. Bila terjadi kontak fluida yang korosif maka perlu diadakan perlindungan terhadap poros supaya tidak terjadi korosi yang dapat menyebabkan kekuatan poros menjadi berkurang.

4. Bahan Poros.

Poros untuk mesin biasanya dibuat dari baja batang yang ditarik dingin dan finishing, baja konstruksi mesin yang dihasilkan dari ingot yang di ”kill”

(baja yang dideoksidasikan dengan ferrosilikon dan dicor, kadar karbon terjamin). Meskipun demikian, bahan ini kelurusannya agak kurang tetap dan dapat mengalami deformasi karena tegangan yang kurang seimbang. Poros-poros untuk meneruskan putaran tinggi dan beban berat umumnya dibuat dari baja paduan dengan pengerasan kulit yang tahan terhadap keausan.

Pertimbangan-pertimbangan yang digunakan untuk poros menggunakan persamaan sebagai berikut (Khurmi dan Gupta, 2002):

1. Torsi

N P T

. . 2

. 60

p

= (2.12)

dengan :

T = Torsi maksimum yang terjadi (kg.m). P = Daya motor (W).

N = Kecepatan putaran poros (rpm). 2. Torsi ekivalen

2 2

T M

Te = + (2.13)

3 .

. 16

s e

T d

t p

= (2.14)

Keterangan :

Te = Torsi ekivalen (kg.m).

T = Torsi maksimum yang terjadi (kg.m). M = Momen maksimum yang terjadi (kg.m).

t s = Tegangan geser maksimum yang terjadi (kg/cm2).

d = Diameter poros (cm). 3. Momen ekivalen

Me=

[

2 2]

2 1

T M

M + +

(2.15)

Diameter poros :

3

. . 32

b e

M d

s p

= (2.16)

Keterangan :

Me = Momen ekivalen (kg.m).

sb = Tegangan tarik maksimum yang terjadi (kg/cm2).

2.5. Statika

Gambar 2.2 Sketsa prinsip statika kesetimbangan (Popov, 1996) Jenis bebannya dibagi menjadi:

1. Beban dinamis adalah beban sementara dan dapat dipindahkan pada konstruksi.

2. Beban statis adalah beban yang tetap dan tidak dapat dipindahkan pada konstruksi.

3. Beban terpusat adalah beban yang bekerja pada suatu titik.

4. Beban terbagi adalah beban yang terbagi merata sama pada setiap satuan luas.

5. Beban terbagi variasi adalah beban yang tidak sama besarnya tiap satuan luas.

6. Beban momen adalah hasil gaya dengan jarak antara gaya dengan titik yang ditinjau.

7. Beban torsi adalah beban akibat puntiran.

Gambar 2.3 Sketsa gaya dalam (Popov, 1996)

Gaya dalam (Gaya luar)

Beban

(Gaya luar) Reaksi

(Gaya luar) Reaksi (Gaya luar)

Reaksi

(Gaya luar) Reaksi

Beban Reaksi

Gaya dalam dapat dibedakan menjadi :

1. Gaya normal (normal force) adalah gaya yang bekerja sejajar sumbu batang. 2. Gaya lintang/geser (shearing force) adalah gaya yang bekerja tegak lurus

sumbu batang.

3. Momen lentur (bending momen).

Persamaan kesetimbangannya adalah (Popov, 1996):

-Σ F = 0 atau Σ Fx = 0

Σ Fy = 0 (tidak ada gaya resultan yang bekerja pada suatu benda)

-Σ M = 0 atau Σ Mx = 0

Σ My = 0 (tidak ada resultan momen yang bekerja pada suatu benda) 4. Reaksi.

Reaksi adalah gaya lawan yang timbul akibat adanya beban. Reaksi sendiri terdiri dari :

1. Momen.

Momen (M) = F x s (2.17)

di mana :

M = momen (N.mm). F = gaya (N).

s = jarak (mm). 2. Torsi.

3. Gaya.

Dalam ilmu statika, tumpuan dibagi atas: 1. Tumpuan roll/penghubung.

Gambar 2.4 Sketsa reaksi tumpuan rol (Popov, 1996)

2. Tumpuan sendi.

Tumpuan ini dapat menahan gaya dalam segala arah

Gambar 2.5 Sketsa reaksi tumpuan sendi (Popov, 1996)

3. Tumpuan jepit.

Tumpuan ini dapat menahan gaya dalam segala arah dan dapat menahan momen.

Gambar 2.6 Sketsa reaksi tumpuan jepit (Popov, 1996)

Diagram gaya dalam adalah diagram yang menggambarkan besarnya gaya dalam yang terjadi pada suatu konstruksi. Sedang macam-macam diagram gaya dalam itu sendiri adalah sebagai berikut :

Reaksi Reaksi

Momen

Reaksi

1. Diagram gaya normal (NFD), diagram yang menggambarkan besarnya gaya normal yang terjadi pada suatu konstruksi.

2. Diagram gaya geser (SFD), diagram yang menggambarkan besarnya gaya geser yang terjadi pada suatu konstruksi.

3. Diagram moment (BMD), diagram yang menggambarkan besarnya momen lentur yang terjadi pada suatu konstruksi.

2.6. Pemilihan Mur dan Baut

Pemilihan mur dan baut merupakan pengikat yang sangat penting. Untuk mencegah kecelakaan, atau kerusakan pada mesin, pemilihan mur dan baut sebagai alat pengikat harus dilakukan secara teliti dan direncanakan dengan matang di lapangan. Tegangan maksium pada baut dihitung dengan persamaan di bawah ini (Khurmi dan Gupta, 2002):

σ maks = A F

(2.18)

=

4 .

2

d F

p

Bila tegangan yang terjadi lebih kecil dari tegangan geser dan tarik bahan, maka penggunaan mur-baut aman.

Baut berbentuk panjang bulat berulir, mempunyai fungsi antara lain (Khurmi dan Gupta, 2002):

1. Sebagai pengikat

2. Sebagai pemindah tenaga

Contoh ulir sebagian pemindah tenaga adalah dongkrak ulir, transportir mesin bubut, berbagai alat pengendali pada mesin-mesin. Batang ulir seperti ini disebut ulir tenaga (power screw).

Tegangan geser maksimum pada baut tmax =

n d F

c.

. 4

2

p (2.19)

Dimana :

tmax = Tegangan geser maksimum (N/mm2) F = Beban yang diterima (N)

dc = Diameter baut (mm) r = Jari-jari baut (mm) n = Jumlah baut

2.7. Bantalan

Bantalan adalah suatu elemen mesin yang berfungsi untuk menumpu poros yang berbeban dan mengurangi gesekan pada poros, sehingga putaran poros dapat berlangsung secara halus. Pelumas digunakan untuk mengurangi panas yang dihasilkan dari gesekan tersebut. Secara garis besar bantalan dapat diklasifikasikan menjadi 2 jenis yaitu (Sularso dan Suga, 1987):

1. Bantalan Luncur

Pada bantalan ini terjadi gesekan antara poros dengan bantalan yang dapat menimbulkan panas yang besar sehingga untuk mengatasi hal tersebut diberikan lapisan pelumas antara poros dengan bantalan.

Pada bantalan gelinding ini terjadi gesekan antara bagian yang berputar dengan bagian yang diam melalui elemen gelinding, sehingga gesekan yang terjadi menjadi lebih kecil.

Berdasarkan arah beban terhadap poros bantalan dibagi menjadi 3 macam yaitu (Sularso dan Suga, 1987):

a. Bantalan radial

Pada bantalan ini arah beban adalah tegak lurus dengan sumbu poros. b. Bantalan aksial

Pada bantalan ini arah beban adalah sejajar dengan sumbu poros. c. Bantalan gelinding khusus

Bantalan ini dapat menumpu beban yang arahnya sejajar dan tegak lurus dengan sumbu poros.

Gambar 2.7 Jenis-jenis bantalan gelinding (Sularso dan Suga, 1987)

Dalam proses pengelasan rangka, jenis las yang digunakan adalah las listrik DC dengan pertimbangan akan mendapatkan sambungan las yang kuat. Pada dasarnya instalasi pengelasan busur logam terdiri dari bagian–bagian penting sebagai berikut (Kenyon dan Ginting, 1985):

1. Sumber daya, yang bisa berupa arus bolak balik (AC) atau arus searah (DC).

2. Kabel timbel las dan pemegang elektroda.

3. Kabel balik las (bukan timbel hubungan ke tanah) dan penjepit. 4. Hubungan ke tanah.

Fungsi lapisan elektroda dapat diringkaskan sebagai berikut :

1. Menyediakan suatu perisai yang melindungi gas sekeliling busur api dan logam cair.

2. Membuat busur api stabil dan mudah dikontrol.

3. Mengisi kembali setiap kekurangan yang disebabkan oksidasi elemen– elemen tertentu dari genangan las selama pengelasan dan menjamin las mempunyai sifat–sifat mekanis yang memuaskan.

4. Menyediakan suatu terak pelindung yang juga menurunkan kecepatan pendinginan logam las dan dengan demikian menurunkan kerapuhan akibat pendinginan.

5. Membantu mengontrol (bersama–sama dengan arus las) ukuran dan frekuensi tetesan logam cair.

6. Memungkinkan dipergunakannya posisi yang berbeda.

Dalam las listrik, panas yang akan digunakan untuk mencairkan logam diperoleh dari busur listrik yang timbul antara benda kerja yang dilas dan kawat logam yang disebut elektroda. Elektroda ini terpasang pada pegangan atau holder las dan didekatkan pada benda kerja hingga busur listrik terjadi. Karena busur listrik itu, maka timbul panas dengan temperatur maksimal 3450oC yang dapat mencairkan logam (Khurmi dan Gupta, 2002).

Ada beberapa jenis sambungan las, yaitu:

Ø Butt join

Yaitu dimana kedua benda kerja yang dilas berada pada bidang yang sama.

Ø Lap join

Yaitu dimana kedua benda kerja yang dilas berada pada bidang yang pararel.

Ø Edge join

Yaitu dimana kedua benda kerja yang dilas berada pada bidang paparel, tetapi sambungan las dilakukan pada ujungnya.

Ø T- join

Yaitu dimana kedua benda kerja yang dilas tegak lurus satu sama lain.

Ø Corner join

Yaitu dimana kedua benda kerja yang dilas tegak lurus satu sama lain. 2. Memilih besarnya arus

Besarnya arus listrik untuk pengelasan tergantung pada diameter elektroda dan jenis elektroda. Tipe atau jenis elektroda tersebut misalnya: E 6010, huruf E tersebut singkatan dari elektroda, 60 menyatakan kekuatan tarik terendah setelah dilaskan adalah 60.000 kg/mm2, angka 1 menyatakan posisi pengelasan segala posisi dan angka 0 untuk pengelasan datar dan horisontal. Angka keempat adalah menyatakan jenis selaput elektroda dan jenis arus.

Besar arus listrik harus sesuai dengan elektroda, bila arus listrik terlalu kecil, maka:

- Pengelasan sukar dilaksanakan. - Busur listrik tidak stabil.

- Panas yang terjadi tidak cukup untuk melelehkan elektroda dan benda kerja.

- Hasil pengelasan atau rigi-rigi las tidak rata dan penetrasi kurang dalam.

- Elektroda mencair terlalu cepat.

- Pengelasan atau rigi las menjadi lebih besar permukaannya dan penetrasi terlalu dalam.

Tegangan yang terjadi pada sambungan las dapat dihitung dengan: σ =

A

F max

(2.20)

dimana:

Fmax = gaya maksimum pada sambungan las (kg) A = luas penampang (cm2)

2.9. Proses Permesinan

Proses permesinan adalah waktu yang dibutuhkan untuk mengerjakan elemen-elemen mesin, yang meliputi proses kerja mesin dan waktu pemasangan.

Pada umumnya mesin-mesin perkakas mempunyai bagian utama sebagai berikut (Rochim, 1993):

Motor penggerak (sumber tenaga).

1. Kotak transmisi (roda-roda gigi pengatur putaran). 2. Pemegang benda kerja.

3. Pemegang pahat/alat potong.

Macam-macam gerak yang terdapat pada mesin perkakas (Rochim, 1993): a. Gerak utama (gerak pengirisan).

Adalah gerak yang menyebabkan mengirisnya alat pengiris pada benda kerja. Gerak utama dapat dibagi :

Ø Gerak utama berputar

Misalnya pada mesin bubut, mesin frais, dan mesin drill.

Mesin perkakas dengan gerak utama berputar biasanya mempunyai gerak pemakanan yang kontinyu.

Misalnya pada mesin sekrap.

Mesin perkakas dengan gerak utama lurus biasanya mempunyai gerak pemakanan yang periodik.

b. Gerak pemakanan.

Gerak yang memindahkan benda kerja atau alat iris tegak lurus pada gerak utama.

c. Gerak penyetelan.

Menyetel atau mengatur tebal tipisnya pemakanan, mengatur dalamnya pahat masuk dalam benda kerja.

Adapun macam-macam mesin perkakas yang digunakan antar lain:

Ø Mesin bubut

Prinsip kerja mesin mesin bubut adalah benda kerja yang berputar dan pahat yang menyayat baik memanjang maupun melintang. Benda kerja yang dapat dikerjakan pada mesin bubut adalah benda kerja yang silindris, sedangkan macam-macam pekerjaan yang dapat dikerjakan dengan mesin ini adalah antara lain (Scharkus dan jutz, 1996):

- pembubutan memanjang dan melintang - pengeboran

- pembubutan dalam atau memperbesar lubang - membubut ulir luar dan dalam

Perhitungan waktu kerja mesin bubut adalah (Rochim, 1993): 1. Kecepatan pemotongan (v).

v = π.D.N (2.21)

dimana :

2. Pemakanan memanjang

waktu permesinan pada pemakanan memanjang adalah : n =

d Vc

. 1000 .

p (2.22)

Tm = n S

I L

r.

.

(2. 23)

Dimana :

Tm = waktu permesinan memanjang (menit) L = panjang pemakanan (mm)

I = jumlah pemakanan S = pemakanan (mm/put) n = putaran mesin (rpm) d = diameter benda kerja (mm) v = kecepatan pemakanan (m/mnt)` 3. Pada pembubutan melintang

waktu permesinan yang dibutuhkan pada waktu pembubutan melitang adalah :

Tm =

n S

I L

r.

.

(2.24)

Ø Mesin Bor

Mesin bor digunakan untuk membuat lubang (driling) serta memperbesar lubang (boring) pada benda kerja. Jenis mesin bor adalah sebagai berikut (Banyumedia publishing, 2003):

2. Mesin bor vertikal 3. Mesin bor horisontal

Pahat bor memiliki dua sisi potong, proses pemotongan dilakukan dengan cara berputar. Putaran tersebut dapat disesuaikan atau diatur sesuai dengan bahan pahat bor dan bahan benda kerja yang dibor. Gerakan pemakanan pahat bor terhadap benda kerja dilakukan dengan menurunkan pahat hingga menyayat benda kerja.

Waktu permesinan pada mesin bor adalah:

Tm =

n S

L

r.

(2.25)

n = d v

. 1000 .

p

(2.26)

L = l + 0,3 . d

(2.27)

Dimana: d = Diameter pelubangan (mm)

BAB III

ANALISA PERHITUNGAN

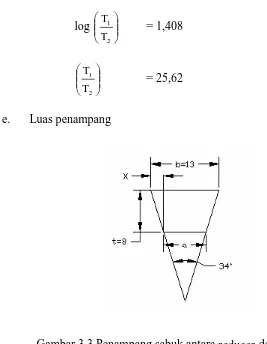

Gambar 3.1 Rekayasa mesin pembuat pellet dari kotoran sapi

lancar dan gesekan yang kecil, untuk itu poros diberi 2 buah bantalan agar seimbang dengan pelumasan yang cukup.

Mesin pembuat pellet ini dilengkapi dengan pemanas yang bertujuan untuk mengeringkan kotoran sapi. Setelah heater panas, kemudian kotoran sapi dialirkan melalui Power Screw. kotoran sapi akan mengalami pemanasan dan pemadatan selama mengalir dalam power screw dan bergerak menuju nozzle. Setelah itu kotoran sapi akan keluar dalam bentuk pellet.

Bagian-bagian utama dari Mesin Pembuat Pellet Sistem Pemasukan dengan power screw antara lain:

a. Elemen yang berputar : puli, poros transmisi, sabuk. b. Elemen yang diam : bearing, barrel

c. Penggerak : motor listrik.

d. Bagian pendukung : rangka, reducer, dudukan, thermo control, heater dan lain-lain.

Cara kerja Mesin Pembuat Pellet Sistem Pemasukan dengan Power Screw antara lain:

1. Memanasi barrel dengan heater dalam waktu ± 5 menit dengan suhu ± 150°C.

2. Setelah panas, kotoran sapi dimasukkan melalui hopper.

3. Stop kontak dihubungkan dengan listrik PLN kemudian saklar dinyalakan sehingga motor listrik berputar.

4. Poros transmisi ikut berputar dengan adanya sabuk dan puli yang saling menghubungkan.

5. Poros transmisi akan memutar power screw.

6. Kotoran sapi akan masuk dalam barrel menuju nozzle dan keluar berupa pellet.

3.2 Menentukan Reducer dan Tegangan Sabuk

Direncanakan :

Daya motor = ½ hp

= 373 watt Putaran motor (N1) = 1420 rpm Diameter 4 buah puli sama yaitu 101,6 mm Jarak puli 1dan 2 = 245 mm Jarak puli 3 dan 4 = 620 mm 1. Menentukan reducer

Dari pengamatan mesin-mesin yang ada, putaran power screw yang baik untuk menghasilkan pellet yaitu antara 20 – 40 rpm. Untuk mendapatkan putaran power screw yang sesuai maka dipilih reducer dengan perbandingan 1 : 60, sehingga

didapat putaran 23,66 rpm.

2. Tegangan sabuk antara motor dengan reducer

a. Sudut singgung puli 1 dan 2 :

Sin α =

1 1 2 X r r -= 245 8 , 50 8 , 50

-Sin α = 0

α = 0

θ = (180 - 2 a) ´

180 p

rad

= (180 - 2 (0) ´ 180

14 , 3

rad = 3,14 rad

b. Panjang sabuk antara puli 1 dengan puli 2 ( L1) L1 = p (r1+r2) + 2X1+

(

)

1 2 1 X rr - 2

= 3.14(50,8+50,8 ) + 2 x 245 +

(

)

2 245 8 , 50 8 , 50= 0,809 m

Dari panjang sabuk diatas maka dipilih sabuk tipe A (lampiran 2) c. Kecepatan linear puli 1 dan 2 :

v1 =

60 1 . 1 . 14 .

3 D N

= 60 1420 . 6 , 101 . 14 , 3

= 7550,23 mm/s = 7,55 m/s

d. Sudut kontak puli 2β = 34º atau β = 17º Cosec β = 1/sin 17º = 1/0,29

2,3 log ÷÷ ø ö çç è æ 2 1 T T

= µ .θ .cosecβ

2,3 log ÷÷ ø ö çç è æ 2 1 T T

= 0,3 .3,14 .cosec17º

2,3 log ÷÷ ø ö çç è æ 2 1 T T = 3,24

log ÷÷ ø ö çç è æ 2 1 T T = 3 , 2 24 , 3

log ÷÷ ø ö çç è æ 2 1 T T = 1,408 ÷÷ ø ö çç è æ 2 1 T T = 25,62

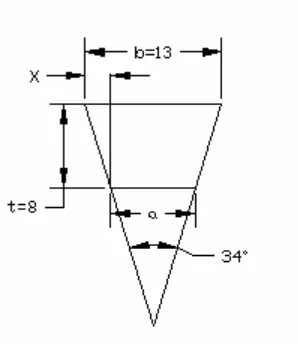

Gambar 3.2 Penampang sabuk antara motor dengan reducer Tan 17º =

8 x

x = 8 . 0,3 = 2,4 mm a = b – 2x = 13 – 2.2,4 = 8,2 mm

A = a b.t 2 +

= 8

2 2 , 8 13

x +

= 84,8 mm2 f. Massa belt per meter

m = A . L . ρ

= 84,8x10-6 . 1 . 1140 = 0,096 kg/m

Tc = m .v1

2

= 0,096 .( 7,55)2 = 0,72 N

h. Tegangan maksimum sabuk

T = stress .area = σ .A Teg ijin sabuk = 7 N/mm2 = 7 . 84,8

= 593,6 N

T1 = T – Tc = 593,6 – 0,72 = 592,88 N

T2 =

62 , 25

1

T

= 62 , 25

88 , 592

= 23,14 N

Jadi gaya tarik total dua buah sabuk adalah sebesar : 2(T1 + T2) T1 + T2 = 2(592,88 N + 23,14 N)

= 1232,04 N

3. Tegangan sabuk antara reducer dengan poros power screw

a. Sudut singgung puli 3 dan 4 : Sin α =

2 3 4

X r r

=

620 8 , 50 8 ,

50

= 0

α = 0°

θ = (180 – 2 a) x 180

= (180 – 2 (0)´ 180 14 , 3 = 3,14 rad

b. Panjang sabuk puli 3 dan puli 4 (L2) : L2 = p (r3+r4)+2X2+

(

)

2 4 3 X rr - 2

= 3.14 (50,8+50,8 ) + 2 x 620 +

(

)

620 8 , 50 8 ,50 - 2

= 319,024 +1240 + 0 = 1559,024 mm = 1,559 m

Dari panjang sabuk diatas maka dipilih sabuk tipe A (lampiran 2) c. Kecepatan linear puli 3 dan 4 :

v2 =

60 14 ,

3 xD3xN3

= 60 66 , 23 6 , 101 14 ,

3 x x

= 125,80 mm/s = 0,1258 m/s

d. Sudut kontak puli 2β = 34º atau β = 17º Cosec β = 1/sin 17º = 1/0,29

2,3 log ÷÷ ø ö çç è æ 2 1 T T

= µ .θ .cosecβ

2,3 log ÷÷ ø ö çç è æ 2 1 T T

= 0,3 .3,14 .cosec17º

2,3 log ÷÷ ø ö çç è æ 2 1 T T = 3,24

log ÷÷ ø ö çç è æ

2 1

T T

= 1,408

÷÷ ø ö çç è æ

2 1

T T

= 25,62

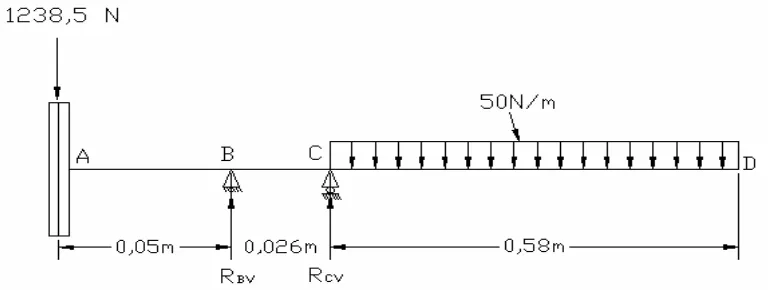

[image:40.595.147.414.105.449.2]e. Luas penampang

Gambar 3.3 Penampang sabuk antara reducer dengan poros power screw

Tan 17º = 8 x

x = 8 . 0,3 = 2,4 mm a = b – 2x = 13 – 2.2,4 = 8,2 mm

A = a b.t 2 +

= 8

2 2 , 8 13

= 84,8 mm2 f. Massa belt per meter

m = A . L . ρ

= 84,8x10-6 . 1 . 1140 = 0,096 kg/m

g. Gaya centrifugal sabuk Tc = m .v 2

= 0,096 .( 0,1258)2 = 0,0015 N

h. Tegangan maksimum sabuk

T = stress .area = σ .A Teg ijin sabuk = 7 N/mm2 = 7 . 84,8

= 593,6 N

T1 = T – Tc = 593,6 – 0,0015 = 593,59 N

T2 =

62 , 25

1

T

= 62 , 25

59 , 593

= 23,16 N

Jadi gaya tarik sabuk total dua buah puli adalah sebesar : 2(T1 + T2) 1

T + T2 = 2(593,59 N + 23,16 N) = 1233,5 N

Pasak digunakan untuk menetapkan bagian mesin berupa puli yang terpasang pada poros. Bahan pasak terbuat dari ST 37 dari lampiran 4 kekuatan bahan diketahui kekuatan geser sebesar τ= 240 N/mm2.

Diketahui : d poros = 20 mm N = 23,66 rpm

P = 373 Watt 1. lebar pasak (w) =

4 d = 4 20 = 5 mm 2. Tinggi pasak (t ) =

3 2 . w = 3 2 . 5 = 3,34 mm 3. Torsi yang terjadi pada pasak

T = N P . 2 . 4500 p = 66 , 23 . 2 373 . 4500 p

= 11296,57 Nmm

4. Panjang pasak berdasarkan tegangan geser ijin bahan pasak T = w. l .

Sf t . 2 d

11296,57 = 5 . l. 30. 2 20

l =

2 20 . 30 . 5 57 , 11296

l = 7,53 mm

T = l . 2 t . Sf s . 2 d

11296,57 = l . 2 4

. 46,25 . 2 20

l = 925

57 , 11296

l = 12,2 mm

Secara teoritis didapatkan panjang pasak adalah 12,2 mm (dipilih l yang paling besar), namun secara umum panjang pasak untuk ukuran w = 5 mm dan t = 3,34 mm, dari lampiran 5 tentang dimensi pasak diperoleh panjang pasak l = 20 mm, w = 5 mm dan t = 5 mm.

6. Gaya di tumpu pasak F =

r T = 10 57 , 11296

= 1129,657 N

7. Tegangan geser pada pasak

τ

s =l w F . = 20 . 5 657 , 1129 = 11,29 N/ mm2 8. Tegangan geser ijin pasak

τ

t =Sf t = 8 240

= 23,125 N/ mm2

Jaditegangan τs < τt maka pasak aman digunakan.

Berikut tension puli yang ada pada mesin pembuat pellet:

Gambar 3.4 Sketsa tension puli Diketahui tegangan dua buah sabuk sisi kendor (2t2) = 2 . 23,16

[image:44.595.224.401.142.390.2]= 46,32 N Pembebanan yang terjadi pada batang tension puli adalah :

Gambar 3.5 Pembebanan pada tension puli ∑ Fx = RBx = 0

∑ MA = 15 . 46,32 - RBy . 60 = 0 RBy =

60 8 , 694

= 11,58 N RAy = 46,32 – 11,58 = 34,74 N

Persamaan gaya dalam Nx = 0

Vx = 34,74 N Mx = 34,74 . x Titik A x = 0

MA = 0 Titik C x = 15

MC= 34,74 × 15 Mc = 521,1 N

Persamaan gaya dalam Nx = 0

Titik B x = 0 MB = 0 Titik C x = 45

[image:46.595.121.434.51.567.2]Mc = 11,58. 45 = 521,1 N Diagram gaya geser (SFD)

Gambar 3.6 Diagram gaya geser

Diagram momen lentur (BMD)

Gambar 3.7 Diagram momen lentur

Pada kontruksi tension puli untuk mesin pembuat pellet ini digunakan baja silinder (ST-37) dengan diameter 12 mm dan pusat titik berat Y = 6mm. Sehingga dari data yang ada dapat ditentukan :

1. Momen inersia I =

4 .r4 p

= 4

6 . 4 p

= 1017,38 mm4

[image:46.595.198.432.419.545.2]s max = I

y M.

=

38 , 1017

6 . 1 , 521

= 3,07 N/mm2 3. Tegangan tarik ijin bahan

sb = Sf

s

= 8 370

= 46,25 N/mm2

Sehingga didapat s max < sb ( aman digunakan )

3.5 Perencanaan Poros

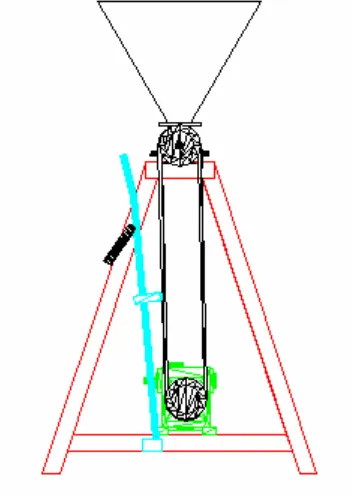

3.5.1 Diameter Poros

Analisa berat puli terdiri dari gaya tarik total dua buah sabuk 2(T1+T2) yang menghubungkan reducer dengan poros ditambah dengan berat material puli itu sendiri. Secara matematis sebagai berikut :

Wpuli = 5 N 2(T1+T2) = 1233,5 N

Wtotal = Wpuli + 2(T1+T2)

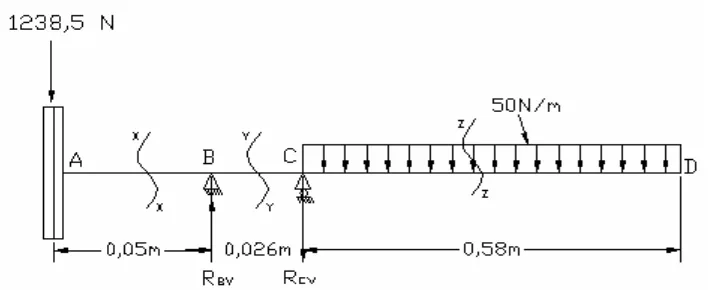

Gambar 3.8 Skema pembebanan pada poros Kesetimbangan :

SFH = 0

SFV = 0

RBV + RCV = 1238,5 + (50 x 0,58)

RBV + RCV = 1267,5 N………..…….………..………(3.1)

S MB = 0

0,026 RCV + (0,05´1238,5) = (( 0,026 + 0,29)´50´0,58) 0,026 RCV + 61,925 = 0,316´50´0,58

0,026 RCV = 9,164 – 61,925

RCV = -2029,26 N ……….(3.2)

Persamaan 3.1 dan 3.2 disubstitusikan :

RBV + RCV = 1267,5 N

RBV + (-2029,26) = 1267,5 N

RBV = 3296,76 N

Sehingga gambar menjadi :

Gambar 3.9 Pembebanan dan potongan pada poros Potongan yang dianalisa :

potongan x-x kiri ( A-B )

Sehingga : Mx = -1238,5. X

X VX

Mx

Nx

Potongan y-y kiri ( B-C )

Sehingga :

Mx = -1238,5.X + (3296,76) (X – 0,05)

Potongan y-y kanan ( C-D )

[image:50.595.114.538.586.729.2]

Sehingga : Mx = -50. X.X/2

Tabel 3.1 Momen yang terjadi

Nilai X BMD

Potongan Titik

m Nm

A 0 0

x – x

B 0,05 -61,925

B 0,05 -61,925

y – y

C 0,076 -8,41

C 0,58 -8,41

z – z

D 0 0

0,05m X 1238,5 N

Nx

Vx

Mx

3296,76 N

50 N

Mx

Nx

Diagran BMD

[image:51.595.198.438.137.363.2]

Gambar 3.10 Diagram BMD

Diketahui

- Bahan ST 42

- Tegangan tarik (

σ

t) = 420 N/mm2- Tegangan geser (τ) = 250 N/mm2 - Momen maksimal poros ( M ) = 61,925 Nm

= 61925 Nmm (pada titik C)

Torsi pada poros ( T )

N P T

. . 2

. 60

p =

=

67 , 23 . 14 , 3 . 2

85 , 372 . 60

=

64 , 148

22371

= 150,5 Nm

Dari tabel 14.2 (Khurmi, R.S., 2002, hal:474) mengenai poros berputar dengan beban kontinyu dan tetap diperoleh :

Faktor keamanan momen ( Km ) = 1,5 Faktor keamanan torsi ( Kt ) = 1

Sehingga torsi ekuivalen dapat dicari dengan rumus : Diameter poros dengan Torsi ekivalen ( Te ) :

Te =

(

km.M)

2 +(

kt.T)

2 =(

1,5.61,925)

2 +(

1.150,5)

2 = 8628,08+22650,25 = 31278,33= 176,856 Nm = 176856 Nmm

Te = . . 3

16 ts d

p

d3 =

s Te t p . 16 . = 250 . 14 , 3 16 . 176856 = 785 2829696 = 3604,7 = 3 3604,7

= 15,33 mm

Diameter poros berdasar Te ( d) = 15,33 mm Diameter poros dengan momen ekivalen ( Me ) :

Me = êëé

(

.) (

+ .) (

2+ .)

2úûù 21 k M k M k T

t m

m

= êëé

(

1,5.61,925)

+(

1,5.61,925) (

2 + 1.150,5)

2úûù 21

=

[

(

92,88)

8628,08 22650,25]

21 + +

Me = . . 3 32st d

p

d3 =

t

Me s p.

32 .

=

420 . 14 , 3

32 . 230763

=

8 , 1318 7384416

= 5599,34 d = 3 5599,34

= 17,75 mm

Diameter poros berdasarkan Me adalah 17,75 mm Sehingga dipilih diameter poros 20 mm

3.5.2 Diameter Power Screw

Panjang ulir = 0,58 m

= 22,83 inch Diameter poros (d) = 0,02 m

= 0,78 inch Modulus elastisitas baja (m) = 30000000 Jarak pitch (p) = 0,05 m

= 1,97 inch

Massa poros (m) = 4 kg ( ditimbang ) Percepatan gravitasi(g) = 9,81 m/s2

Momen inersia polar (Ip) = 32

p x d4

= 32

p

Berat poros (W1) = m x g = 4 x 9,81 = 32,24 N = 8,82 lbf Berat ulir total (W2) =

p W x L = 97 , 1 82 , 8 x 22,83 = 102,21 lbf

Lendutan poros =

m xIpx

xL xW 384

5 2 3

= 3000000 036 , 0 384 83 , 22 21 , 102 5 3 x x x x

= 0,14 inch = 3,56 mm

Untuk menghindari gesekan antara tabung q 80 mm dengan ulir karena lendutan maka diameter power screw dibuat 72 mm.

3.6 Perencanaan Rangka

Dalam perancangan alat ini, dibutuhkan sebuah komponen yang mampu menopang berbagai komponen lain, yaitu rangka. Rangka mesin pembuat pellet ini mempunyai beberapa fungsi yang penting, antara lain:

1. Tempat untuk menopang barrel. 2. Tempat menopang hopper. 3. Tempat menopang power screw.

4. Tempat menopang motor, reducer, dan komponen lainnya.

menahan getaran dari mesin tersebut. Selain itu, kerangka tersebut harus mempunyai ketahanan yang baik. Dari perancangan rangka tersebut, diperoleh gambar rangka:

Gambar 3.11 Konstruksi rangka Keterangan :

Pembebanan yang terjadi pada rangka adalah :

Berat puli : 5 N

Pembebanan ditopang oleh dua rangka maka pembebanan pada salah satu rangka adalah : 120 N

∑ MA = 0

P.8,5 – RBV.17 = 0 120.8,5 – RBV.17 = 0 Rbv =

17 1020

= 60 N

∑MB = 0

Rav.17 – P.8,5 = 0 RAV =

17 1020

= 60

Momen lentur di titik E ME = RAV.x

Diagram gaya geser (SFD)

Gambar 3.13 Diagram gaya geser ( A - E – B )

[image:58.595.167.292.408.749.2]Diagram momen lentur

Gambar 3.14 Diagram momen lentur ( A - E – B )

α = 18° β = 72° F =

a Cos

Rav

= 95 , 0

60

Rah = F.sina = 63,15.0,31 = 19,57 N

Dimana F = F’ Rcv = cosa.F’

= 0,95.63,15 = 59,99

Rch = F’.cosβ = 63,15.0,31 = 19,57

Gambar.3.15 Diagram pembebanan pada batang A-C

Gambar.3.16 SFD batang A-C

Gambar.3.17 NFD batang A-C

Pada kontruksi rangka untuk mesin pembuat pellet ini digunakan baja profil L ISA 2020 (40 mm x 40 mm x 3 mm) dengan momen inersia (I) = 3,53x104 mm4 dan pusat titik berat (Y) = 10,9 mm. Dan dari hasil perhitungan, dapat diketahui besar momen maksimum dari rangka tersebut adalah 1488 Nmm.

Sehingga dari data tersebut akan ditentukan : 4. Tegangan tarik yang terjadi

s max = I

y M.

= 4

10 . 53 , 3

9 , 10 . 1488

= 0,45 N/mm2 5. Tegangan tarik ijin bahan

sb = Sf

s

= 8 370

= 46,25 N/mm2

Sehingga didapat s max < sb ( rangka aman digunakan )

3.7 Perencanaan Mur Dan Baut

Dalam perencanaan mesin reactor pirolisis dengan tenaga motor ini mur dan baut digunakan untuk merangkai bebebrapa elemen mesin dianrtaranya :

1. Baut pada dudukan rangka motor, untuk mengunci posisi motor. 2. Baut pada dudukan rangka reducer, untuk mengunci posisi reducer. 3.7.1 Baut pada dudukan motor

Baut yang digunakan adalah M12 sebanyak 4 buah, yang terbuat dari baja ST 37. dari lampiran diketahui mengenai baut M12 antara lain sebagai berikut :

4. Tegangan geser (t ) = 240 N/mm2 5. Faktor keamanan ( sf ) = 8

6. W = 2(T1 + T2)

= 2(592,88 N + 23,14 N) = 1232,04 N

Gambar 3.19 Baut pada dudukan motor

a. Tegangan tarik ijin (s t)

st =

sf s

= 8 370

= 46,25 N /mm2 b. Tegangan geser ijin (t t)

t t =

sf t

= 30 N /mm2

c. Beban geser langsung yang diterima baut Ws =

n W = 4 04 , 1232

= 308 N

d. Beban tarik yang terjadi akibat gaya tarik sabuk, beban tarik maksimal terjadi pada baut 3 dan 4.

Wt =

(

2)

2 2 1 2 2 . . L L L L W +

=

(

2 2)

14 2 2 14 . 10 . 04 , 1232 + = 400 6 , 172485

= 431,21 N

e. Diasumsikan beban tarik dan geser yang diterima baut ekivalen

- Beban tarik ekivalen Wte =

[

]

2 2 4 2 1 s t

t W W

W + +

=

[

2 2]

308 . 4 21 , 431 21 , 431 2 1 + +

= 591,55 N

- Beban geser ekivalen Wse =

[

]

2 2 4 2 1 s t W W +

=

[

431,212 4.3082]

21

+

= 375,96 N

f. Tegangan tarik (sbaut ) dan tegangan geser (tbaut) yang terjadi pada baut

- Tegangan tarik

baut

s =

2

. 4 dc

=

2

858 , 9 . 4

55 , 591 p

= 7,75 N/mm2

Tegangan tarik pada baut sbaut < tegangan tarik ijin s t maka baut aman

- Tegangan geser tbaut =

2

. 4 d

Wse p

=

2

12 . 4

96 , 375

p

= 3,32 N/mm2

Tegangan geser pada baut tbaut < tegangan geser ijin t t maka baut aman

3.7.2 Baut pada dudukan reducer

Baut yang digunakan adalah M12 sebanyak 4 buah, yang terbuat dari baja ST 37. dari lampiran diketahui mengenai baut M12 antara lain sebagai berikut :

1. Diameter mayor (d) = 12 mm 2. Diameter minor (dc) = 9,858 mm 3. Tegangan tarik (s ) = 370 N/mm2 4. Tegangan geser (t ) = 240 N/mm2 5. Faktor keamanan ( sf ) = 8

6. W = 2(T1 + T2)

Gambar 3.20 Baut pada dudukan reducer

Kekuatan baut berdasarkan perhitungan tegangan tarik a. Tegangan tarik ijin (s t)

st =

sf s

= 8 370

= 46,25 N /mm2 b. Tegangan geser ijin (t t)

t t =

sf t

= 8 240

= 30 N /mm2

c. Beban geser langsung yang diterima baut Ws =

= 4

04 , 1232

= 308 N

d. Beban tarik yang terjadi akibat gaya tarik sabuk, beban tarik maksimal terjadi pada baut 3 dan 4.

Wt =

(

2)

2 2 1 2 2 . . L L L L W + =

(

2 2)

5 , 9 5 , 1 2 5 , 9 . 2 , 13 . 04 , 1232 + = 185 81 , 154497

=835,12 N

e. Diasumsikan beban tarik dan geser yang diterima baut ekivalen

- Beban tarik ekivalen Wte =

[

]

2 2 4 2 1 s t

t W W

W + +

=

[

835,12 835,122 4.3082]

21

+ +

= 936,42 N

- Beban geser ekivalen Wse =

[

]

2 2 4 2 1 s t W W +

=

[

835,122 4.3082]

21

+

= 518,86 N

f. Tegangan tarik (sbaut ) dan tegangan geser (tbaut) yang terjadi pada baut

a. Tegangan tarik sbaut =

2 . 4 dc Wte p = 2 858 , 9 . 4 42 , 936 p

= 12,27 N /mm2

b. Tegangan geser tbaut =

2

. 4 d

Wse p

=

2

12 . 4

86 , 518

p

= 4,59 N /mm2

Tegangan geser pada baut tbaut < tegangan geser ijin t t maka baut aman.

3.8Perencanaan Bantalan

Perencanaan bantalan pada mesin pembuat pellet ini berfungsi untuk menyangga poros power screw, maka diperlukan analisa bantalan yang sesuai

Diketahui :

1. Nomor bantalan yang digunakan = 204 2. Beban dasar static (Co) = 6550 N 3. Beban dinamik (C) = 10000 N 4. Kecepatan putar (N) = 23,66 rpm Bantalan B

Beban radial (WR) Sama dengan RBV = 3081,92 N Beban radial ekivalen (We)

- Beban radial ekivalen statis (We)

Faktor radial (X) = 0,6

Faktor aksial (Y) = 0,5

Faktor keamanan (KS) = 1 Beban aksial (WA) = 0 We = ( X . WR + Y . WA ) . KS

= ( 0,6 . 3081,92 + 0,5 . 0 ) . 1 = 1849,152 N

- Beban radial ekivalen dinamis (We)

Faktor radial (X) = 1

Faktor aksial (Y) = 0

Faktor putaran (V) = 1 ( semua jenis bantalan ) Beban aksial (WA) = 0

We = ( X . V . WR + Y . WA ) . KS = ( 1 . 1 . 3081,92 + 0 . 0 ) . 1

= 3081,92 N

Jadi bantalan yang digunakan aman karena We < 10000 N Bantalan C

Beban radial (WR) Sama dengan RCV = 1814,42 N Beban radial ekivalen (We)

- Beban radial ekivalen statis (We)

Faktor radial (X) = 0,6

Faktor aksial (Y) = 0,5

Faktor keamanan (KS) = 1 Beban aksial (WA) = 0 We = ( X . WR + Y . WA ) . KS

= ( 0,6 . 1814,42 + 0,5 . 0 ) . 1 = 1088,652 N

- Beban radial ekivalen dinamis (We)

Faktor radial (X) = 1

Faktor aksial (Y) = 0

Faktor keamanan (KS) = 1

Faktor putaran (V) = 1 ( semua jenis bantalan ) Beban aksial (WA) = 0

We = ( X . V . WR + Y . WA ) . KS = ( 1 . 1 . 1814,42 + 0 . 0 ) . 1

= 1814,42 N

3.9Perhitungan Las

Sambungan las yang dilakukan adalah sambungan las jenis sudut (fillet) dan las temu (butt)

· Sambungan pada rangka utama menggunakan baja profil L (40 mm x 40 mm x 3 mm)

Gambar 3.21 Las pada rangka Dari data diketahui :

h = 3 mm t = 3 mm l = 40 mm b = 37 mm W = 12 kg

Tegangan geser ijin pada pengelasan ( ts) = 350 kg/cm2 Tegangan geser pada sambungan las

s

t =

hl W

s

t =

40 . 3 . 707 , 0 12 s

t = 84 , 84

12

s

t = 0,14 kg/mm2 = 14 kg /cm2 Section modulus

Z = t ÷÷

ø ö çç è æ + 6 . 4 2 b b l

= 3 ÷÷

ø ö çç è æ + 6 37 37 . 40 . 4 2 = 6 7289 . 3

= 3644,5 mm3 Tegangan lengkung

sb =

Z l W. = 5 , 3644 40 . 12

Tegangan geser maxsimum

s

t max =

2

1 2 2

) ( 4 s

b t

s +

= 2

1 2 2

) 14 ( 4

13 +

= 2 1

. 30,87

= 15,43 kg/cm2

s

t max < ts ijin ( aman )

3.10 Menghitung Kapasitas Mesin

Dari percobaan yang telah dilakukan dalam waktu 10 menit mesin ini menghasilkan 8,81 kg, sehingga kapasitas mesin dalam satu jam adalah :

10 60

x 8,81 = 52,8 kg/jam

BAB IV

PROSES PRODUKSI

4.1. Pembuatan Poros

Didapat dari perencanaan di atas poros mesin pembuat pellet memiliki panjang (L) = 720 mm, diameter (d) sebesar 20 mm, dan Bahan dari jenis baja ST-42.

f20 mm

Gambar 4.1 Poros transmisi

[image:72.595.137.507.253.344.2]Pengerjaan poros sepanjang ( Li ) = 720 mm diameter (di) = 20 mm bahan poros ST 42. Bahan dibubut dari diameter mula – mula (do) = 25 mm, menjadi dimeter 20 mm dengan panjang (L1) = 720 mm.

Gambar 4.2 Proses pencekaman poros

Proses kerja setelah dilakukan persiapan di atas adalah sebagai berikut. Bahan yang dipergunakan sebagai poros adalah baja ST 42 dengan kekuatan tarik sebesar 42 kg/mm2. Poros dibubut dengan mesin bubut. Kecepatan pemakanan disesuaikan dengan benda kerja. Beberapa hal yang perlu dipersiapkan dalam proses pembubutan adalah :

1. Alat ukur seperti jangka sorong.

2. Dial indicator untuk menentukan titik pusat.

3. Pahat yang digunakan adalah pahat HSS untuk baja dengan kecepatan tinggi.

4. Kunci–kunci untuk penyetelan chuck dan pahat. 5. Penitik.

6. Center drill.

7. Gerinda untuk mengasah pahat.

Tabel 4.1 Kecepatan pahat HSS (mm/men)

Bahan benda kerja Bubut kasar Bubut halus Bubut ulir

Baja mesin 27 30 11

Baja perkakas 21 27 9

Besi tuang 18 24 8

Perunggu 27 30 8

alumunium 61 93 18

[image:73.595.108.519.112.181.2](Marsyahyo, 2003)

Tabel 4.2 Kecepatan pemakanan pahat (mm/rev)

Bahan benda kerja Bubut kasar Bubut halus

Baja mesin 0,25 – 0,50 0,07 – 0,25

Besi tuang 0,25 – 0,50 0,07 – 0,25

Baja perkakas 0,40 – 0,65 0,13 – 0,30

Perunggu 0,40 – 0,65 0,07 – 0,25

(Marsyahyo, 2003)

Langkah-langkah pembubutan:

1. Proses pertama yakni pemasangan pahat, pahat dipasang secara benar dengan pengaturan letak ketinggian supaya center dengan bantuan kepala lepas pada bagian mesin bubut.

2. Pemasangan bahan poros pada chuck kepala tetap, dengan bantuan dial indicator kita dapat menentukan letak center yang tepat pada benda kerja,

dibuat lubang kecil pada center sebagai pegangan kepala lepas. 3. Membubut benda kerja sampai ukuran yang diinginkan.

4. Setelah itu benda kerja yang sudah jadi dilepas. - Waktu Permesinan

Bahan poros dari ST.42 (do) = 25 mm

(d1) = 20 mm (Lo) = 730 mm (L1) = 720 mm

vc = 27 mm/menit (HSS dengan σ < 45 kg/mm2) Sr = 0,25 mm/put

n = 1 . 1000 . d vc p = 20 . 27000 p

= 429,93 rpm

Putaran yang digunakan adalah = 300 rpm (lampiran 9) Pembubutan muka

a. Waktu pembubutan muka :

Pembubutan muka ini dilakukan dengan menggunakan pahat potong sehingga jumlah pemakanan sekali

Tm = n Sr I ro . .

Tm =

300 . 25 , 0 1 . 5 , 12

= 0,16 menit

Waktu setting (ts) = 15 menit Waktu pengukuran (tu) = 5 menit Waktu total = Tm + ts + tu

= 0,16 + 15 + 5 = 20,16 menit b. Pembubutan memanjang

Pemakanan dari ø 25 x 730 mm menjadi ø20 x 720 Tm = n Sr I L . . 1

= 2,5 = 3 kali pemakanan Tm =

300 . 25 , 0

3 . 720

= 28,8 menit

Waktu setting (ts) = 15 menit Waktu pengukuran (tu) = 5 menit Waktu total = Tm + ts + tu

= 28,8 + 15 + 5 = 48,8 menit

Total waktu pembubutan keseluruhan : = 20,16 + 48,8

= 68,96 menit

4.2. Pembuatan Lubang

1. Lubang untuk Dudukan Barrel

Proses pengeboran untuk landasan dudukan rumah bearing 12 mm dengan menggunakan 2 mata bor, diameter 5 mm dan 12 mm. Landasan dudukan baja ST 37. Sebelum proses pengeboran, terlebih dahulu pastikan mata bor tidak dalam keadaan tumpul, agar tajam perlu diasah menggunakan gerinda.

Waktu pengeboran 12 mm dengan mata bor 5 mm : Putaran (n) = 150 rpm.

Sr = 0,1 Kedalaman = 3 mm.

Waktu untuk sekali pengeboran : Tm =

n Sr

l d

. . 3 ,

0 +

= 150 . 1 , 0 3 5 . 3 , 0 +

= 0,3 menit

Pengeboran dilakukan di 2 titik, sehingga waktu pengeboran : = 2 x 0,3

= 0,6 menit

Waktu setting = 5 menit

Waktu total pengeboran untuk mata bor 5 mm adalah 0,6 + 5 = 5,6 menit. Waktu pengeboran 12 mm dengan mata bor 12 mm :

putaran (n) = 150 rpm. Sr = 0,18 Kedalaman(l) = 3 mm. Waktu untuk sekali pengeboran :

Tm = n Sr l d . . 3 , 0 + = 150 . 18 , 0 3 12 . 3 , 0 +

= 0,24 menit

Pengeboran dilakukan di 2 titik, sehingga waktu pengeboran = 2 x 0,24

= 0,48 menit Waktu setting = 5 menit

Waktu pengeboran untuk mata bor 12 mm adalah 0,48 + 5 = 5,48 menit.

Waktu total pengeboran untuk pengeboran lubang dudukan bearing adalah 11,08 menit

2. Lubang untuk Dudukan Motor Listrik

Waktu pengeboran 12 mm dengan mata bor 5 mm : Ptaran (n) = 150 rpm.

Sr = 0,1 Kedalaman = 3 mm. Waktu untuk sekali pengeboran :

Tm = n Sr l d . . 3 , 0 + = 150 . 1 , 0 3 5 . 3 , 0 +

= 0,3 menit

Pengeboran dilakukan di 4 titik, sehingga waktu pengeboran : = 4 x 0,3

= 1,2 menit

Waktu setting = 5 menit

Waktu pengeboran untuk mata bor 5 mm adalah 1,2 + 5 = 6,2 menit. Waktu pengeboran 12 mm dengan mata bor 12 mm :

Putaran (n) = 150 rpm. Sr = 0,18 Kedalaman(l) = 3 mm.

Waktu untuk sekali pengeboran : Tm =

n Sr l d . . 3 , 0 + = 150 . 18 , 0 3 12 . 3 , 0 +

= 0,24 menit

Pengeboran dilakukan di 4 titik, sehingga waktu pengeboran : = 4 x 0,24

= 0,97 menit Waktu setting = 5 menit

Waktu total pengeboran untuk pengeboran lubang dudukan motor listrik adalah 12,17 menit

3. Lubang untuk Dudukan Reducer

Proses pengeboran untuk landasan dudukan reducer 12 mm dengan menggunakan 2 mata bor, diameter 5 mm dan 12 mm dua tahap. Landasan dudukan baja ST 37. Sebelum proses pengeboran, terlebih dahulu pastikan mata bor tidak dalam keadaan tumpul, agar tajam diasah menggunakan gerinda.

Waktu pengeboran 12 mm dengan mata bor 5 mm : Putaran (n) = 150 rpm.

Sr = 0,1 Kedalaman = 3 mm. Waktu untuk sekali pengeboran :

Tm = n Sr l d . . 3 , 0 + = 150 . 1 , 0 3 5 . 3 , 0 +

= 0,3 menit

Pengeboran dilakukan di 4 titik, sehingga waktu pengeboran : = 4 x 0,3

= 1,2 menit

Waktu setting = 5 menit

Waktu pengeboran untuk mata bor 5 mm adalah 1,2 + 5 = 6,2 menit. Waktu pengeboran 12 mm dengan mata bor 12 mm :

Putaran (n) = 150 rpm. Sr = 0,18 Kedalaman(l) = 3 mm. Waktu untuk sekali pengeboran :

= 0,24 menit

Pengeboran dilakukan di 4 titik, sehingga waktu pengeboran : = 4 x 0,24

= 0,97 menit Waktu setting = 5 menit

Waktu pengeboran untuk mata bor 5 mm adalah 0,97 + 5 = 5,97 menit. Waktu total pengeboran untuk pengeboran lubang dudukan reducer = 12,17 menit.

Jadi waktu pengeboran total untuk semua dudukan adalah : 11,08 + 12,17 + 12,17 = 35,42 menit

4.3. Membuat Rangka

Gambar 4.3 Konstruksi rangka Langkah Pembuatan

Untuk tiang mesin:

Potong besi kanal siku 40 x 40 x 3 sepanjang 80 cm sebanyak 6 buah.

Untuk landasan barrel:

Potong besi kanal siku 40 x 40 x 3 sepanjang 17 cm sebanyak 2 buah.

Untuk landasan motor dan reducer :

Bahan yang digunakan lembaran plat baja dengan tebal 1 mm, ukuran permukaan muka 400 mm, dan permukaan alas 50

Gambar 4.4 hopper

Langkah Pembuatan

1. Membuat pola gambar pada plat sesuai ukuran 2. Memotong plat pada pola dengan gunting plat 3. Mengelas dengan las asitiline.

4. Finishing dengan digerinda 4.5. Proses Pengecatan

Langkah pengerjaan dalam proses pengecatan yaitu :

[image:81.595.171.475.170.453.2]2. Pengamplasan dilakukan beberapa kali sampai permukaan benda luar dan dalam benar-benar bersih dari korosi.

3. Memberikan cat dasar atau poxi keseluruh bagian yang akan dicat.

4. Mengamplas kembali permukaan yang telah diberi cat dasar (poxi) sampai benar-benar halus dan rata sebelum dilakukan pengecatan.

5. Melakukan pengecatan warna.

[image:82.595.208.436.237.321.2]

Gambar 4.5 Proses pengecatan 4.6. Perakitan

Perakitan merupakan tahap terakhir dalam proses perancangan dan pembuatan suatu mesin atau alat, dimana suatu cara atau tindakan untuk menempatkan dan memasang bagian-bagian dari suatu mesin yang digabung dari satu kesatuan menurut pasangannya, sehingga akan menjadi perakitan mesin yang siap digunakan sesuai dengan fungsi yang direncanakan.

Sebelum melakukan perakitan hendaknya memperhatikan beberapa hal sebagai berikut :

1. Komponen-komponen yang akan dirakit, telah selesai dikerjakan dan telah siap ukuran sesuai perencanaan.

2. Komponen-komponen standart siap pakai ataupun dipasangkan.

3. Mengetahui jumlah yang akan dirakit dan mengetahui cara pemasangannya.

4. Mengetahui tempat dan urutan pemasangan dari masing-masing komponen yang tersedia.

5. Menyiapkan semua alat-alat bantu untuk proses perakitan. Komponen- komponen dari mesin ini adalah :

c. Power screw

d. Hopper

e. Motor listrik f. Reducer g. Puli h. Sabuk

i. Mur dan baut j. Bantalan k. Nozzle

Langkah-lan