TEKNIK PRODUKSI MATERIAL KELAUTAN

FAKULTAS TEKNOLOGI KELAUTAN

INSTITUT TEKNOLOGI SEPULUH NOPEMBER

SURABAYA

KONSTRUKSI KAPAL LANJUT

PROJECT PAPER

ANALISA STRUKTUR KONSTRUKSI GELDAK BARGE

DENGAN FINITE ELEMENT METHODE – STRUCTURE

ANALYSIS PROGRAM (SAP2000 V15)

Edy Utomo

Jurusan Teknik Produksi dan Material Kelautan, Fakultas Teknologi Kelautan,

Institut Teknologi Sepuluh Nopember (ITS)

SURABAYA

Author :

EDY UTOMO

(4114203005)

i

DAFTAR ISI

DAFTAR ISI Hal. i

DAFTAR GAMBAR Hal. ii

DAFTAR TABEL Hal. iv

ABSTRAK Hal. v

1. PENDAHULUAN Hal. 1

2. LANDASAN TEORI

A. Beban-beban pada kapal Hal. 1

B. Sifat umum respon konstruksi kapal terhadap beban Hal. 2

C. Pembebanan pada kapal Hal. 2

D. Finite Element Methode Hal. 3

E. Beam element pada FEM Hal. 6

F. SAP2000 (Structure Analysis Program) Hal. 8

3. BATASAN ANALISIS Hal. 9

4. METODE ANALISIS

A. Metode analisis beam elemen Hal. 9

B. Metode analisis shell elemen SAP2000 Hal. 12

C. Metode Analisis shell elemen pada geladak dengan SAP2000 Hal. 13

5. ANALISIS PERHITUNGAN

A. Distribusi beban pada tongkang Hal. 13

B. Perhitungan inersia penampang Hal. 14

C. Validasi perhitungan FEM manual dengan SAP2000, pada beam elemen Hal. 14 D. Analisis tongkang dengan elemen balok pada SAP2000 Hal. 16 E. Analisis tongkang dengan elemen shell pada SAP2000 Hal. 17 F. Analisis pelat geladak dengan elemen shell SAP2000 Hal. 18

6. PEMBAHASAN

A. Pembahasan validasi analisis Hal. 20

B. Pembahasan analisis tongkang dengan elemen balok pada SAP2000 Hal. 21 C. Pembahasan analisis tongkang dengan elemen shell pada SAP2000 Hal. 21 D. Pembahasan analisis pelat geladak dengan elemen shell pada SAP2000 Hal. 21

7. KESIMPULAN DAN SARAN Hal. 22

REFERENSI Hal. 23

ii

DAFTAR GAMBAR

Gambar.1 : Respon pada keseluruhan badan kapal Hal.2

Gambar.2 : Respon pada konstruksi besar dengan penegar Hal.2 Gambar.3 : Respon pada pelat atau kulit diantara penegar-penegar Hal.2

Gambar.4 : Distribusi gaya berat Hal.3

Gambar.5 : Distribusi gaya tekan keatas Hal.3

Gambar.6 : Distribusi penyebaran beban Hal.3

Gambar.7 : Diagram gaya lintang dan momen lengkung Hal.3

Gambar.8 : Jenis-jenis elemen dalam FEM Hal.4

Gambar.9 : Elemen balok dengan displacement nodal positif, rotasi, gaya dan momen Hal.6 Gambar.10 : Perjanjian tanda positif momen dan gaya geser untuk teori balok Hal.6

Gambar.11 (a) : Elemen balok dengan pembebanan Hal.7

(b) : Beban nodal ekivalen pada elemen balok Hal.7 Gambar.12 : Beban nodal ekivalen pada beberapa bentuk pembebanan struktur Hal.7

Gambar.13 : Beberapa model pada SAP2000 Hal.8

Gambar.14 : Model dalam SAP2000 Hal.8

Gambar.15 : Result grafik deformation SAP2000 Hal.8

Gambar.16 : General arrangement deck cargo barge (160’ x 54’ x 12’-0”) Hal.10 Gambar.17 : Midship Construction Deck Cargo Barge (160’ x 54’ x 12’-0”) Hal.11

Gambar.18 : Flowchart metode analisis beam element Hal.11

Gambar.19 : Pemodelan tongkang pada SAP2000 Hal.12

Gambar.20 : Flowchart metode analisis shell elemen SAP2000 Hal.12 Gambar.21 : Distribusi beban tongkang kondisi kosong Hal.13 Gambar.22 : Distribusi beban tongkang kondisi muatan penuh Hal.13

Gambar.23 : Penampang midship tongkang Hal.14

Gambar.24 : Asumsi bentuk struktur elemen beam Hal.14

Gambar.25 : Beban nodal ekivalen Hal.14

Gambar.26 : Pemodelan elemen beam pada SAP2000 Hal.15

Gambar.27 : Result diagram pada elemen balok Hal.15

Gambar.28 : Deformasi shape elemen balok Hal.15

Gambar.29 : Pemodelan elemen balok pada SAP2000

Pada kondisi kosong dan muatan penuh Hal.16

Gambar.30 : Bentuk deformasi dari elemen balok Hal.16

Gambar.31 : Bentuk deformasi pada tongkang tanpa muatan Hal.17 Gambar.32 : Bentuk deformasi pada tongkang muatan penuh Hal.17 Gambar.33 : Distribusi tegangan pada tongkang tanpa muatan Hal.18 Gambar.34 : Distribusi tegangan pada tongkang dengan muatan penuh Hal.18

iii

Gambar.35 : Pemodelan elemen shell main deck dan longitudinal dec

pada tongkang dengan SAP2000 Hal.19

Gambar.36 : Analisis SAP2000 pada main deck dan longitudinal deck

elemen shell pada kondisi kosong. Hal.19 Gambar.37 : Analisis SAP2000 pada main deck dan longitudinal deck

Elemen shell pada kondisi full load Hal.20 Gambar.38 : Grafik hasil analisis pemodelan elemen beam pada tongkang Hal.21

Gambar.39 : Grafik hasil analisis elemen shell Hal.21

Gambar.40 : Grafik hasil analisis pemodelan elemen shell

pada pelat geladak bagian midship Hal.21

iv

DAFTAR TABEL

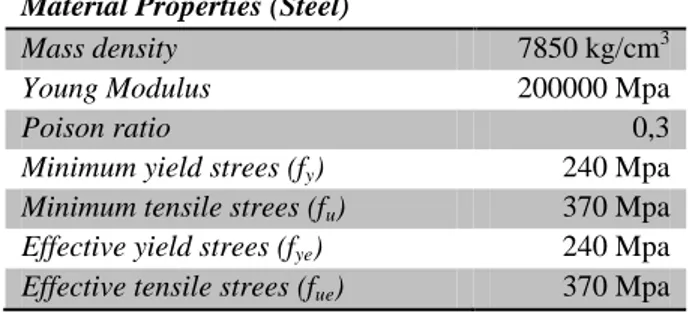

Tabel. 1 : Material Properties Data Hal.9

Tabel. 2 : Ukuran utama Tongkang (Barge) Hal.9

Tabel. 3 : Displacement Tongkang pada beberapa ketinggian draft tongkang Hal.10 Tabel. 4 : Komponen memanjang pada penampang midship tongkang Hal.14

Tabel. 7 : Hasil perhitungan tebal pelat ekivalen Hal.17

Tabel. 8 : Validasi analisis manual dan SAP 2000 Hal.20

v

PROJECT KONSTRUKSI KAPAL LANJUT

ANALISA STRUKTUR KONSTRUKSI GELADAK BARGE DENGAN

FINITE ELEMENT METHODE – STRUCTURE ANALYSIS PROGRAM

(SAP2000 V15)

Edy Utomo (4114203005)

Jurusan Teknik Produksi dan Material Kelautan, Fakultas Teknologi Kelautan Institut Teknologi Sepuluh Nopember (ITS)

SURABAYA

(2014)ABSTRAK

Tongkang (Barge) merupakan salah satu jenis kapal yang berfungsi sebagai alat angkut tanpa memiliki

engine sebagai tenaga penggeraknya. Salah satu jenis Barge adalah Cargo Barge Ocean Service. Barge

yang merupakan alat angkut tersebut pada pelaksanaanya mengalami variasi berat dari muatan yang diletakkan pada geladaknya (Main deck), dengan berat sendiri Barge akan memberikan tegangan pada pelat Main deck dan begitu juga pada kondisi pemberian beban luar dari muatan diatas Main deck. Dalam project paper konstruksi kapal lanjut ini, akan dicari seberapa besar peningkatan tegangan yang terjadi pada pelat Main deck, dengan menggunakan Finite Element Methode sebagai media dalam analisisnya dan dengan bantuan penggunaan software Structure Analysis Program (SAP2000 V15). Pemodelan yang dilakukan dibentuk dari 3 jenis asumsi pemodelan : (1) Asumsi pemodelan elemen beam, (2) Asumsi pemodelan elemen shell pada bentuk keseluruhan Barge, (3) Asumsi pemodelan elemen shell pada pelat

Main deck. Data Barge yang digunakan adalah General Arrangement Deck Cargo Barge Ocean Service,

yang dikeluarkan oleh Canal Barge Company, New Orleans, Los Angeles, US. Peningkatan tegangan yang terjadi pada asumsi pemodelan (1) untuk kondisi sagging 87,32% dan pada kondisi hogging 61,31%, pada asumsi pemodelan (2) untuk kondisi sagging pada pelat Main deck 25,41% dan pada kondisi hogging pada pelat Main deck 5,47%, sedangkan pada asumsi pemodelan (3) peningkatan tegangan yang terjadi 19,55%. Dari tiga bentuk asumsi pemodelan tersebut nilai tegangan maksimum yang terjadi jauh lebih besar adalah pada asumsi pemodelan (2), sedangkan nilai tegangan maksimum yang terjadi jauh lebih kecil adalah pada asumsi pemodelan (1). Untuk dapat memberikan hasil yang optimal, maka analisis dapat ditambahkan pada bentuk pembebanan dinamis dari pengaruh wave load, bahkan beban-beban lain yang perlu dimasukkan pada beban geladak, selain dari pada itu bila diperlukan penambahan asumsi bentuk elemen dan pola kombinasi tumpuan yang digunakan dapat ditambahkan untuk mendapatkan variasi hasil yang lebih banyak dalam membandingkan peningkatan tegangan yang terjadi dan perlunya dilakukan dengan software yang lebih relevan dan umum digunkan dalam analisis kekuatan kapal dikarenakan keterbatasan SAP2000 itu sendiri.

1

1. PENDAHULUAN

Tongkang (Barge) merupakan salah satu jenis kapal yang berfungsi sebagai alat angkut tanpa memiliki engine sebagai tenaga penggeraknya. Layaknya kapal-kapal lain, Barge dalam perancangannya juga harus mengalami evaluasi terhadap kekuatan dari konstruksinya. Salah satu tahapan dalam melakukan evaluasi desain pada Barge adalah perhitungan kekuatan memanjang kapal. Barge yang merupakan alat angkut tersebut pada pelaksanaannya mengalami variasi berat dari muatan yang diletakkan pada

Main deck-nya, dengan berat sendiri tongkang

akan memberikan tegangan pada pelat pada Main

deck dan begitu juga pada kondisi pemberian

beban luar dari muatan diatas Main deck. Dalam project paper ini akan dicari seberapa besar peningkatan tegangan yang terjadi pada pelat Main

deck, dengan menggunakan FEM sebagai media

dalam analisisnya. Untuk dapat mempercepat proses analisa kekuatan memanjang kapal, maka diperlukan program (Software) untuk menunjang evaluasi tersebut. Terdapat banyak Software yang digunakan untuk membantu estimasi kekuatan memanjang kapal seperti ANSYS, NASTRAN, yang memiliki dasar pengembangan Finite

Element Methode (FEM) secara Makro Struktur.

Dalam project mata kuliah Konstruksi Kapal Lanjut ini akan mencoba memperkenalkan alat bantu analisa struktur dengan menggunakan

Structure Analysis Program (SAP2000 v15).

SAP2000 v15 merupakan program Finite

Element yang awalnya dikembangkan di

University of California-Berkeley lebih dari 25

tahun yang lalu. Di Indonesia pada umumnya SAP2000 lebih digunakan pada analisa struktur yang bersifat Mikro struktur, yang biasanya digunakan oleh Engineering bidang Sipil dalam menganalisa struktur mikro suatu bangunan sipil.

Dalam tugas ini, penulis mencoba menggunakan SAP2000 untuk melakukan analisa struktur terhadap konstruksi geladak Barge. Data-data Barge yang digunakan didapatkan dari Canal

Barge Company, 835 Union Street, New Orleans, Los Angeles 70112, US. Analisa yang dilakukan

terjadi pada kondisi ekstrim, yaitu Sagging dan

Hogging. Dengan beban-beban yang bekerja

adalah beban statis dari berat Barge kosong dan

Barge dengan muatan. Tujuan dari project ini,

adalah untuk mengetahui seberapa besar peningkatan tegangan yang terjadi pada pelat geladak dan sebagai bahan belajar mahasiswa untuk dapat lebih memahami analisa struktur pada kapal berdasarkan dasar-dasar Metode Elemen Hingga, FEM, baik analisa kekuatan memanjang yang merupakan Makro struktur, maupun analisa struktur setiap komponen pendukung dalam konstruksi kapal yang merupakan Mikro struktur.

2. LANDASAN TEORI

Berikut ini akan disampaikan landasan teori yang digunakan berserta penjelasannya dalam penulisan project ini.

A. Beban-beban pada kapal.

Beban pada kapal terdiri dari beberapa golongan, terdapat beberapa cara untuk menggolongkan beban yang direncanakan sanggup ditahan oleh bagian konstruksi sebuah kapal. Beberapa beban-beban terpenting adalah beban dinamis dalam arti bahwa bekerjanya beban tersebut berubah bersamaan dengan perubahan waktu, misalnya beban gelombang. Beban lain yang bersifat statis murni misalnya berat badan kapal dan muatan yang diangkut dalam pelayarannya serta gaya tekan keatas yang bekerja pada kapal diair tenang. Berikut ini beberapa contoh daftar beban-beban penting yang bekerja

PROJECT

KONSTRUKSI KAPAL LANJUT

ANALISA STRUKTUR KONSTRUKSI GELADAK BARGE DENGAN

FINITE ELEMENT METHODE – STRUCTURE ANALYSIS PROGRAM

(SAP2000 V15)

Edy Utomo (4114203005)

Jurusan Teknik Produksi dan Material Kelautan, Fakultas Teknologi Kelautan Institut Teknologi Sepuluh Nopember (ITS)

S U R A B A Y A 2014

2 pada kapal yang dikumpulkan menjadi tiga kelompok utama :

• Gaya tekan air keatas. Beban Statis :

• Berat bagian konstruksi kapal.

• Berat muatan dan barang lain dalam kapal. • Reaksi tumpuan pada waktu kapal kandas

atau di dock. • Gaya tekan ombak. Beban Quasi Statis :

• Gaya-gaya tekan dinamis karena gerakan kapal.

• Gaya inersia, yang merupakan massa kapal dan muatannya dikali percepatan. • Gaya tarik tali tunda, gaya dorong

propeller.

• Gaya akibat gerakan muatan cair dalam tangki kompartemen.

• Beban sesaat akibat “slamming”. Beban Dinamis :

• Damparan ombak pada dinding bangunan atas atau haluan yang melebar.

• Beban berat air yang naik ke geladak. • Benturan dengan kapal lain, kapal tunda

atau dermaga.

Selain beban-beban tersebut terdapat beban lain diantaranya pembebanan pada tahap pembuatan kapal misalnya beban yang terjadi pada saat kapal diluncurkan.

B. Sifat umum respon konstruksi kapal terhadap beban.

Respon bagian-bagian konstruksi dibagi menjadi tiga respon, diantaranya sebagai berikut : • Respon pertama.

Tegangan dan lenturan badan kapal yang berlaku sebagai sebuah kapal, seperti pada gambar beikut ini :

Gambar. 1 : Respon pada keseluruhan badan kapal

• Respon kedua.

Tegangan dan lenturan dari konstruksi datar besar yang berpenegar, misalnya bagian dari pelat terletak antara dua sekat melintang, seperti pada gambar berikut ini :

Gambar. 2 : Respon pada konstruksi besar dengan penegar

• Respon ketiga.

Tegangan dan lenturan bagian pelat atau kulit diantara penegar-penegar. Seperti pada gambar berikut ini :

Gambar. 3 : Respon pada pelat atau kulit diantara penegar-penegar

C. Pembebanan Pada Kapal

a) Penyebaran Memanjang Gaya Berat.

Distribusi berat ini merupakan sebagian pembebanan yang akan menimbulkan bending momen, yang merupakan hasil penjumlahan dari penyebaran berat kapal kosong dengan berat muatan, perbekalan, crew, penumpang, persediaan bahan bakar, air balas, dan lain-lain, yaitu merupakan berat total pada saat kapal berlayar. Distribusi ini dapat dihitung dengan mengunakan cara pendekatan, pendekatan bentuk distribusi kapal yang paling sederhana adalah distribusi beban berbentuk trapezium.

b) Penyebaran Memanjang Gaya Tekan Keatas.

Gaya tekan keatas merupakan reaksi massa air terhadap kapal yang tidak lain adalah displacement kapal. Dimana harga displacement tersebut sama dengan massa total kapal, demikian juga resultant gaya tekan keatas tersebut harus tepat satu garis vertical dengan resultanta dari massa-massa air sepanjang kapal. Penyebaran gaya tekan keatas dapat dihitung berdasarkan persamaan berikut :

3 dimana :

b(x) = Gaya tekan keatas (N/m)

ρ = Massa jenis air (1,025 ton/m3)

g = Gravitasi (m/dt2)

a(x) = Luas station pada potongan sejauh x

dari AP (m2)

c) Persamaan Dasar Perhitungan Momen Lengkung Dan Gaya Lintang.

Dalam persamaan dasar ini dianggap bahwa lengkung distribusi gaya berat kapal dan lengkung distribusi gaya tekan keatas sepanjang kapal dapat memenuhi syarat keseimbangan antara titik pusat gaya berat dan titik pusat gaya tekan keatas yang terletak disuatu garis vertikal (satu garis kerja). Berikut ini adalah gambar distribusi penyebaran gaya berat dan penyebaran gaya tekan keatas :

Gambar. 4 : Distribusi gaya berat

Penyebaran gaya berat.

w(x) = g.m(x)………..………..(2.2)

Gambar. 5 : Distribusi gaya tekan keatas Penyebaran gaya tekan keatas.

b(x) = ρ.g.a(x)……….…(2.3)

Jika lengkung gaya berat dikurangi dengan diagram gaya tekan keatas, maka akan diperoleh lengkung penyebaran beban sepanjang kapal, seperti yang ditunjukkan pada gambar berikut ini :

Gambar. 6 : Distribusi penyebaran beban

Penyebaran beban sepanjang kapal.

f(x) = b(x) – w(x)………...….(2.4)

dan beban f(x) ini merupakan turunan kedua dari momen lengkung :

𝒇𝒇(𝒙𝒙) =

𝒅𝒅𝒅𝒅𝒙𝒙𝟐𝟐𝑴𝑴𝟐𝟐 ………..…..…….(2.5)Besar gaya lintang merupakan lengkung integral pertama dari beban f(x), oleh karena itu persamaan gaya lintang dapat kita peroleh dari :

𝑸𝑸(𝒙𝒙) = ∫ 𝒇𝒇(𝒙𝒙) 𝒅𝒅𝒙𝒙

𝟎𝟎𝑳𝑳 ……….(2.6)Berdasarkan persamaan 2.5 , maka diagram momen dapat diperoleh dari integrasi persamaan 2.6 sebagai berikut :

𝑴𝑴(𝒙𝒙) = ∫ 𝑸𝑸(𝒙𝒙)𝒅𝒅𝒙𝒙 = ∬ 𝒇𝒇(𝒙𝒙)𝒅𝒅𝒙𝒙𝟎𝟎𝒙𝒙 𝟎𝟎𝒙𝒙 …….…...(2.7)

Karena untuk x = 0 ; x = L (dikedua ujung) harga momen sama dengan nol, maka besarnya konstanta integrasi adalah nol.

Gambar.7 : Diagram gaya lintang dan momen lengkung

Gambar di atas menunjukkan diagram gaya lintang dan momen lengkung.

Selain pembebanan dari berat sendiri kapal beserta muatannya, terdapat pula beberapa pembebanan yang digunakan sebagai beban rancang. Beban-beban rancang ini telah diatur berdasarkan rule BKI (Biro Klasifikasi Indonesia),

D. Finite Element Methode

Finite Element Methode (FEM) yang kerap

disebut dengan Metode Elemen Hingga (MEH) merupakan metode numeris untuk penyelesaian masalah teknik dan fisika matematis, seperti pada permasalahan analisa struktur pada konstruksi kapal. Dalam kasus analisa struktur, penyelesaian yang didapatkan lewat FEM adalah Deformasi (displacement) pada setiap titik (nodes) yang

4 selanjutnya digunakan untuk mendapatkan besaran-besaran regangan (strain) dan tegangan (stress).

Dalam prosesnya FEM menggunakan beberapa tahapan, diantaranya adalah sebagai berikut :

a) Tahap 1 : Diskritasi/meshing dan pemilihan jenis elemen.

Pemilihan jenis elemen berkaitan dengan idealisasi bentuk struktur yang akan dimodelkan. Pilihan yang ada berkaitan dengan jenis elemen (1 dimensi, 2 dimensi atau 3 dimensi) dan berlanjut dengan tingkat kesulitan dari jenis elemen yang ditunjukkan oleh titik (nodes) dalam elemen beserta jumlah derajat kebebasan (Degree of

freedom DOF) dari masing-masing node. Jenis

elemen-elemen dalam FEM seperti yang ditunjukkan pada gambar berikut :

Gambar.8 : Jenis-jenis elemen dalam FEM

b) Tahap 2 : Displacement Function

Penentuan fungsi deformasi adalah berkaitan dengan jumlah titik dalam satu elemen serta derajat kebebasan yang dimodelkan pada tiap titik atau tingkat/derajat polynomial dalam asumsi fungsi deformasi dalam elemen tersebut.

c) Tahap 3 : Penentuan Hubungan persamaan

Menentukan persamaan hubungan antara regangan (ε) dan deformasi (d) serta antara tegangan (σ) dan regangan (ε). Dimana hubungan tersebut adalah sebagai berikut :

• Regangan : εx = du/dx ; εy = du/dy ; εz = du/dz

• Tegangan : σx= E.εx ; σy= E.εy ; σz= E.εz

d) Tahap 4 : Menentukan Matrik Persamaan dan Kekuan Elemen

Terdapat beberapa metode dalam menentukan matrik persamaan dan kekakuan elemen yaitu :

• Metode kesetimbangan lansung (Direct

Equilibrium Method) : Matrik persamaan

elemen yang menunjukkan hubungan antara gaya, kekakuan dan deformasi pada elemen ditentukan berdasarkan pada prinsip kesetimbangan gaya.

• Metode Kerja atau Energi : Metode ini adalah pendekatan yang dapat mencakup hampir semua tingkat kerumitan dari suatu model yang mencakup komponen material, dimensi, beban, dan syarat batas.

• Metode yang menggunakan prinsip energi/kerja lainnya : Metode Casigliano dan Metode yang berdasarkan Prinsip Energi Potensial Minimum. Keduanya hanya berlaku untuk penurunan dengan material elastis.

• Metode dengan pemberatan pada Energi Sisa : Metode ini yang terkenal adalah Metode Galerkin. Metode ini memberikan hasil yang sama untuk semua penyelesaian Metode Energi. Metode ini sebagai penyelesaian saat metode energi tidak dapat digunakan. Metode ini dapat mengadopsi langsung persamaan diferensial.

5 Secara umum persamaan elemen yang dihasilkan adalah sebagai berikut :

Atau dapat dituliskan dengan persamaan sebagai berikut : {𝒇𝒇} = [𝒌𝒌]{𝒅𝒅} ………..………(2.7) Dimana : {𝑓𝑓} = Matriks gaya [𝑘𝑘] = Matriks kekakuan {𝑑𝑑} = Matriks deformasi

e) Tahap 5 : Penggabungan Persamaan Elemen pembentuk persamaan global / total dari sistem dan menentukan syarat batas.

• Penggabungan persamaan elemen dilakukan dengan prinsip superposisi dengan menggunakan prinsip kontinuitas dan kompatibilitas.

• Kontiniuitas : setiap elemen saling berhubungan dehingga dapat menyalurkan beban berupa tegangan ke elemen disekitarnya. Sehingga terlihat pada bentuk deformasinya yang kontinyu.

• Kompatibilitas : setiap elemen mempunyai titik (nodes) dengan jumlah dan sifat DOF tertentu, kesamaan DOF dari titik dalam tiap elemen yang digunakan merupakan syarat kompatibilitas dari tiap titik dalam tiap elemen dan tiap elemen menggunakan titik-titik tersebut sesuai dengan tingkat kesulitan dan tiap elemen yang digunakan.

• Bentuk persamaan global dari sistem struktur secara matrik adalah sebagai berikut :

{𝑭𝑭} = [𝑲𝑲]{𝒅𝒅} ………..…(2.8) Dimana :

{𝐹𝐹} = Vektor gaya global pada titik baik yang diketahui maupun yang tidak diketahui.

[𝐾𝐾] = Vektor matrik kekakuan global dari sistem struktur, sifatnya singular atau det[K] = 0.

{𝑑𝑑} = Vektor deformasi yang diketahui dan yang tidak diketahui.

f) Tahap 6 : Penyelesaian dari DOF yang tak

diketahui, setelah syarat batas diberikan.

Secara umum penyelesaian DOF yang belum diketahui dapat dituliskan dengan persamaan matriks sebagai berikut :

Dimana :

n = Jumlah DOF yang tidak diketahui.

Matrik [K] bersifat non-singular (determinan[K] ≠ 0). Penyelesaiannya umumnya menggunakan antara lain : Metode Eliminasi Gauss, Iterasi

Gauss-seidel, dst.

g) Tahap 7 : Penyelesaian Regangan dan Tegangan Elemen.

Hasil regangan (ε) dan tegangan (σ) adalah output yang umum digunakan untuk menentukan kualitas dari desai struktur yang dilakukan.

h) Tahap 8 : Interpretasi Hasil

Output yang berupa : deformasi, tegangan, dan regangan adalah sebagai acuan dalam menilai desain yang dimodelkan, maka dapat ditentukan perubahan-perubahan untuk perbaikan desain maupun kualitas model.

Aplikasi dari Finite Element Methode pada permasalahan struktur diantaranya adalah :

• Analisa Tegangan : Pada struktur rangka, balok dan frame, pada struktur pelat berlubang, dan lain-lain.

• Kejadian tekuk (Buckling) : Pada struktur kolom dan struktur shell atau plate.

• Analisa getaran.

Keuntungan penggunaan Finite Elemen

Methode diantaranya adalah sebagai berikut :

• Memodelkan bentuk yang kompleks • Menyelesaikan kondisi pembebanan umum

6 • Memodelkan objek / struktur dengan jenis

material yang banyak.

• Memodelkan banyak macam syarat batas. • Dapat dengan mudah menggunakan bermacam

ukuran elemen dalam meshing.

• Menyelesaikan model dengan mudah dan murah.

• Dapat memodelkan efek dinamis.

• Menyelesaikan kekakuan tidak linier dari geometri dan material.

Kekurangan penggunaan Finite Element

Methode diantaranya adalah sebagai berikut :

• Perlunya komputer sebagai alat bantu agar dapat menghitung dengan cepat dan memudahkan pada model dengan bentuk yang kompleks.

E. Beam Element pada FEM

Salah satu elemen pada penggunaan Finite

Element Methode adalah elemen balok, yang pada

penulisan ini dipilih dalam mengasumsikan keseluruhan body kapal sebagai balok, baik pada kondisi Sagging dan Hogging. Dalam point ini akan disampaikan teori-teori tentang penggunaan elemen balok pada Finite Element Methode.

a) Matriks kekakuan balok

Matriks kekakuan sebuah balok dapat diturunkan dengan menggunakan sebuah elemen balok sederhana. Sebuah balok dapat diartikan sebagai sebuah bagian struktur yang pada umumnya mengalami pembebanan transversal sehingga menimbulkan pengaruh momen lentur. Deformasi lenturan ini dinyatakan sebagai perpindahan transversal dan rotasi. Dengan demikian, sebuah elemen balok pada nodalnya terdiri dari dua derajat kebebasan.

Pada gambar dibawah ini terlihat sebuah balok dangan panjang L dengan sistem koordinat lokal diarah aksial 𝑥𝑥� dan diarah transversal 𝑦𝑦�. Perpindahan nodal lokal diarah transversal dinyatakan sebagai 𝑑𝑑̂1𝑦𝑦 pada nodal 1 dan 𝑑𝑑̂2𝑦𝑦 pada nodal 2 dan rotasi dinyatakan sebagai 𝜙𝜙�1 pada nodal 1 dan 𝜙𝜙�2 pada nodal 2. Gaya nodal lokal adalah 𝑓𝑓̂1𝑦𝑦 dan 𝑓𝑓̂2𝑦𝑦 dengan momen lentur dinyatakan dengan 𝑚𝑚�1 dan 𝑚𝑚�2 . Segala pengaruh aksial untuk sementara diabaikan.

Gambar. 9 : Elemen balok dengan displacement nodal positif, rotasi, gaya dan momen.

Untuk semua titik nodal pada gambar di atas akan berlaku perjanjian tanda sebagai berikut : • Lentur atau momen berharga positif bila

berlawanan dengan arah jarum jam.

• Rotasi bernilai positif nila berlawanan dengan arah jarum jam.

• Gaya berharga positif bila searah dengan arah 𝑦𝑦� positif.

• Displacement atau perpindahan berharga positif bila searah dengan arah 𝑦𝑦� positif.

Gambar. 10 : Perjanjian tanda positif momen dan gaya geser untuk teori balok

Persamaan diferensial dasar untuk balok yang bersifat elastic linier dan dibebani dengan beban terbagi rata w(𝑥𝑥�) dapat dinyatakan sebagai :

−𝒘𝒘 𝒅𝒅𝒙𝒙� + 𝒅𝒅𝒅𝒅 = 𝟎𝟎 ………...………(2.9) 𝒅𝒅𝒅𝒅𝒙𝒙� + 𝒅𝒅𝑴𝑴 ………...(2.10) Kelengkungan dapat dinyatakan sebagai :

𝜿𝜿 =

𝝆𝝆𝟏𝟏=

𝑬𝑬𝑬𝑬𝑴𝑴 ………...………….(2.11) Dimana ρ adalah jari-jari kelengkungan, E adalah modulus elastisitas dan I adalah momen inersia utama terhadap sumbu 𝑧𝑧̂ yang tegak lurus terhadap sumbu 𝑥𝑥� dan 𝑦𝑦�. Untuk kemiringan yang kecil, maka kelengkungan dapat dinyatakan sebagai :𝜿𝜿 =

𝒅𝒅𝒅𝒅𝒙𝒙�𝟐𝟐𝒗𝒗�𝟐𝟐……….(2.12)

Dengan menggunakan persamaan (2.11) dan (2.12) maka didapatkan hubungan persamaan berikut.𝒅𝒅𝟐𝟐𝒗𝒗� 𝒅𝒅𝒙𝒙�𝟐𝟐

=

𝑴𝑴

7 Apabila persamaan (2.9) dan persamaan (2.10) disubtitusikan ke dalam persamaan (2.13) maka akan didapatkan.

𝒅𝒅𝟐𝟐

𝒅𝒅𝒙𝒙�𝟐𝟐

�𝑬𝑬𝑬𝑬

𝒅𝒅𝟐𝟐𝒗𝒗�

𝒅𝒅𝒙𝒙�𝟐𝟐

� = −𝒘𝒘(𝒙𝒙)

…………...………(2.14)Untuk harga EI yang konstan serta hanya gaya nodal dan momen saja yang bekerja, maka hubungan persamaan (2.14) di atas dapat disederhanakan menjadi

𝑬𝑬𝑬𝑬

𝒅𝒅𝒅𝒅𝒙𝒙�𝟒𝟒𝒗𝒗�𝟒𝟒 ……….…...…(2.15)Matriks kekakuan elemen balok dapat diturunkan melalui langkah sebagai berikut :

• Pilih jenis elemen dan melakukan penomoran nodal.

• Pilih fungsi displacement. Fungsi displacement transversal tersebut sepanjang elemen.

• Menentukan hubungan antara regangan dengan perpindahan dan tegangan dengan regangan. Hubungan antara regangan dan perpindahan tersebut dapat dinyatakan sebagai berikut :

𝜺𝜺

𝒙𝒙(𝒙𝒙�, 𝒚𝒚�) =

𝒅𝒅𝒖𝒖�𝒅𝒅𝒙𝒙� ………....(2.16)• Menurunkan matriks kekakuan elemen dengan menggunakan persamaan keseimbangan, sehingga didapatkan :

Persamaan (2.17)

Persamaan (2.17) diatas apabila dituliskan dalam bentuk matriks maka akan didapatkan :

Persamaan (2.18)

Berdasarkan persamaan (2.18) diatas, maka matriks kekakuan elemen balok 𝑘𝑘� adalah sebagai berikut :

Persamaan (2.19)

b) Beban nodal ekivalen

Sebuah balok dapat memikul beban berupa beban merata (distributed loads) dan beban terpusat (uniform loads). Bila metode elemen hingga digunakan untuk menganalisa sebuah balok, maka beban merata maupun beban terpusat yang tidak bekerja pada nodal maupun di tengah bentang harus dirubah terlebih dahulu menjadi beban nodal ekivalen.

Untuk sebuah balok yang terletak di atas dua perletakan serta dibebani dengan beban terbagi merata sepanjang L, maka perubahan beban merata ke beban ekivalen seperti yang ditunjukkan pada gambar berikut ini :

Gambar. 11 : (a) Elemen balok dengan pembebanan merata, (b) Beban nodal ekivalen pada elemen balok.

Berikut ini gambar beban nodal ekivalen dari beberapa bentuk pembebanan :

Gambar. 12 : Beban nodal ekivalen pada beberapa bentuk pembebanan struktur

8

F. SAP2000 (Structure Analysis Program)

SAP2000, ETABS, SAFE dan CSIBrige merupakan paket software dai Computer and

Structure, Inc yang digunakan untuk analisis structural dan desain. Masing-masing software

menggunakan sistem terintegrasi untuk pemodelan, analisis, desain dan optimalisasi struktur dari jenis tertentu, seperti :

• SAP2000 untuk struktur umum, seperti Stadion, Menara, Industri, Offshore, Sistem perpipaan, Bangunan, Bendungan, Tanah, Bagian-bagian mesin dan lain-lain.

• ETABS untuk struktur bangunan.

• SAFE untuk pelat lantai, pondasi dan basemats. • CSIBridge untuk struktur jembatan.

Adapun beberapa fitur yang dapat digunakan dalam SAP2000 diantaranya adalah sebagai berikut :

• Analisis Statis dan Dinamis. • Linier dan Non-linier.

• Analisis dinamis gempa dan dorongan statis selama proses analisis.

• Analisis beban kendaraan pada jembatan • Non-linier geometris, termasuk efek P-delta

dan perpindahan yang besar. • Creep dan penuaan pada struktur. • Analisis Buckling

• Steady-state dan analisis daya spectral density. • Frame dan shell elemen struktur, termasuk

beam-kolom, truss, membrane dan perilaku pelat.

• Kabel dan Tendon elemen.

• Unsur solid pesawat dua dimensi dan axisymetric,

• Unsur solid tiga dimensi.

• Hubungan Frekuensi dan dukungan property material.

• Beberapa sistem koordinat.

• Berbagai macam bentuk pembebanan.

Gambar. 13 : Beberapa model pada SAP2000

Gambar. 14 : Model dalam SAP2000 ; (a) Beam Element, (b) 3D Frame Type Beam-Slab Building, (c) Shell Element Type Parabolic Dome, (d) Truss Element

2D, (e) Truss Element 3D

Gambar. 14 diatas merupakan beberapa contoh model yang dianalisis dalam SAP2000 baik dari 2-Dimensi hingga dalam bentuk 3-Dimensi.

Gambar. 15 : Result Grafik Deformation SAP2000 (a) Deformasi pada kolom dengan profil WF

(Webflange) ; (b) Deformasi pada pelat dengan elemen shell. (a) (b) (c) (d) (e) (f) (a) (b)

9 Selain beberapa model elemen yang sudah tersedia dalam SAP2000, pemodelan dapat juga dibuat sendiri oleh teknisi yang menjalankan program SAP2000, baik dengan penggunaan grid pada SAP2000 atau dengan bantuan program lain. Kesulitan-kesulitan pada pemodelan bentuk struktur dapat terjadi, seperti pemodelan sebuah kapal secara menyeluruh, dikarenakan bentuk kapal itu sendiri. Sehingga sangat diperlukan kreatifitas bagi teknisi untuk melakukan pemodelan pada SAP2000.

3. BATASAN ANALISIS

Analisis struktur kapal merupakan suatu analisis yang kompleks dan memiliki banyak tinjauan, dari segi jenis beban, bentuk pembebanan, dan asumsi-asumsi kondisi kapal pada perairan. Berdasarkan hal tersebut, dalam penulisan project ini, penulis hanya berkonsentrasi pada analisis struktur barge secara keseluruhan dan dilanjutkan pada analisis struktur pada geladak

barge, dengan batasan-batasan analisis sebagai

berikut :

• Kapal yang akan dianalisis adalah tongkang (Barge), yang diasumsikan sebagai element

beam secara menyeluruh.

• Beban yang diasumsikan hanya pada beban statis, seperti berat sendiri tongkang dan muatannya, beserta gaya tekan ke atas dari displacement tongkang.

• Tongkang akan dianalisis pada kondisi ekstrim yaitu pada posisi Sagging dan Hogging, sehingga asumsi tumpuan yang digunakan akan diletakkan pada puncak gelombang pada kedua kondisi tersebut.

• Gaya luar seperti tekanan dinamis dari gelombang air dan benturan haluan dengan gelombang diabaikan, karena diasumsikan kapal pada air tenang dan tidak berlayar.

• Kondisi asumsi elemen balok yang dianalisis tersebut akan dianalisis dengan menggunakan SAP2000-V15 dengan menggunakan Beam

element secara 2 Dimensi.

• Tumpuan yang digunakan adalah tumpuan sendi-sendi, pada ujung-ujung kapal. Hal ini karena diasumsikan kapal merupakan beam sederhana pada kondisi statis.

• Pada tahap lanjutan, perpaduan elemen shell akan digunakan untuk memodelkan Tongkang dengan meshing pada SAP2000 yang bertujuan untuk mengetahui distribusi tegangan dan deformasi dalam bentuk kapal.

4. METODE ANALISIS

Dalam pelaksanaan analisis ini, akan melalui beberapa tahapan-tahapan diantaranya adalah sebagai sebagai berikut yang terbagi menjadi dua bentuk analisis :

A. Metode Analisis Beam Element

Dalam bentuk ini, dimana diasumsikan tongkang merupakan sebuah elemen balok, dengan metode analisisnya adalah sebagai berikut :

a) Analisa data Tongkang.

Dalam tahap ini dilakukan analisa terhadap data-data tongkang, baik dari data geometrik tongkang sampai dengan data material properties tongkang, adapun data material properties tongkang sebagai berikut :

Material Properties (Steel)

Mass density 7850 kg/cm3

Young Modulus 200000 Mpa

Poison ratio 0,3

Minimum yield strees (fy) 240 Mpa Minimum tensile strees (fu) 370 Mpa Effective yield strees (fye) 240 Mpa Effective tensile strees (fue) 370 Mpa Tabel. 1 : Material Properties Data

Dengan data geometrik kapal seperti yang ditunjukkan dalam gambar berikut ini :

Geomtrik Barge Data

Length overall (LOA) 160’ – 0” Length between perpendicular (LPP) 160’ – 0” Breadth molded (Bm) 54’ – 0”

Depth molded (Hm) 12’ – 0”

Light draft (T) 1’ – 6”

Tabel . 2 : Ukuran utama tongkng

Berikut ini adalah gambar tongkang yang akan dianalisis strukturnya :

10 dengan displacement kapal berdasarkan beberapa sarat (T) , seperti yang ditunjukkan pada tabel berikut ini : Draft (m) Short Tons / Inch Immerson Salt water Displacement in Short Tons Cargo Displacement in Short Tons 3,66 23,040 3033,376 2641,376 3,51 23,040 2915,136 2503,136 3,35 23,040 2776,834 2364,896 3,20 23,040 2438,586 2226,656 3,05 23,040 2500,418 2088,416 2,90 23,040 2389,824 1977,424 2,74 23,040 2223,836 1811,936 2,59 22,768 2086,512 1674,312 2,44 22,496 1950,720 1530,720 2,29 22,224 1816,560 1404,360 2,13 21,952 1684,032 1272.032 1,98 21,680 1553,136 1141,136 1,83 21,408 1423,472 1011,472 1,68 21,136 1294,240 884,240 1,52 20,864 1170,240 758,240 1,37 20,572 1045,872 633,872 1,22 20,320 923,136 511,136 1,07 20,048 602,032 390,032 0,91 19,776 682,560 270,560 0,76 19,504 564,710 152,720 0,61 19,232 448,512 36,312 0,46* 18,960* 333,536* 0* 0,30 18,608 220,892 0

Tabel. 3 : Displacement tongkang pada beberapa ketinggian draft tongkang.

Pada tabel.3 menunjukkan displacement Tongkang pada beberapa kondisi sarat, kolom pertama menunjukkan variasi sarat tongkang, kolom kedua “Short Tons per Inch Immerson”merupakan berat yang diperlukan untuk menaikkan sarat 1 inchi, pada kolom ketiga “Salt water displacement in

short tons” menunjukkan nilai displacement kapal

tongkang pada air laut dengan keseluruhan berat kapal kosong dan muatan berdasarkan kondisi masing-masing sarat, kolom keempat “Cargo

displacement in short tons” merupakan berat

muatan pada tongkang berdasarkan kondisi masing-masing sarat.

b) Analisis distribusi beban.

Distribusi beban dan gaya angkat dianalisis berdasarkan metode yang telah disampaikan pada landasan teori, pada halaman sebelumnya.

c) Menentukan Inersia penampang Barge.

Tongkang akan diasumsikan sebagai element beam, maka diperlukan Inersia penampang (I) pada analisis FEM. Inersia penampang ini akan dikalkulasikan berdasarkan penampang midship dari tongkang, berikut ini adalah gambar penampang midship dari tongkang.

Gambar. 16 : General Arrangement Deck Cargo Barge (160’ x 54’ x 12’- 0”)

11 Momen inersia penampang kapal dihitung berdasarkan gabungan dari inersia setiap komponen struktur pada konstruksi memanjang. Dengan persamaan dasar inersia adalah sebagai berikut :

𝑬𝑬

𝒁𝒁=

𝟏𝟏𝟐𝟐𝟏𝟏𝒃𝒃𝒉𝒉

𝟑𝟑………...…(4.1)Inersia penampang ini akan digunakan dalam analisa Finite Element pada elemen balok. Perhitungan inersia ini akan ditunjukkan pada sub-bab berikutnya dalam paper ini.

d) Analisis FEM dan SAP2000

Analisis FEM manual dilakukan dengan asumsi tongkang adalah sebuah elemen balok, dengan cara analisis berdasarkan pada sub-bab landasan teori pada halaman sebelumnya, diikuti dengan pemodelan analisis dengan menggunakan SAP2000.

Berikut ini flowchart untuk metode analisis beam element, yang ditunjukkan pada gambar. 18 berikut ini :

Gambar. 18 : Flowchart Metode analisis Beam Element. Gambar. 17 : Midship Construction

Deck Cargo Barge (160’ x 54’ x 12’- 0”)

Analisa Pengumpulan Data Tongkang (Material Properties & Geometrik Barge)

Analisa Distribusi Beban & Gaya Tekan Keatas

Kalkulasi Inersia Penampang

Analisis Elemen Balok

12

B. Metode Analisis Shell Elemen SAP2000

Dari analisis FEM dengan mengasumsikan model merupakan elemen balok 2 dimensi, analisis lanjutan yang dilakukan langsung dengan SAP2000 adalah mengasumsikan model tongkang dengan elemen sheel dalam bentuk global, yang selanjutnya secara lokal akan diambil bagian pelat geladak untuk dianalisa strukturnya. Berikut ini beberapa tahapan yang dilakukan dalam metode analisis shell elemen dalam SAP2000.

a) Menghitung ketebalan pelat ekivalen.

Dalam tahap ini bertujuan untuk mempermudah dalam pemodelan elemen shell, jadi seluruh penegar-penegar pada pelat dijadikan satu ketebalannya dengan pelat sisi, pelat geladak, dan pelat sekat.

Ship structure committee, modeling longitudinal demage in ship collision, 2005.

Dalam jurnal paper “Finite element simulation of

Barge impact into a rigid wall”, H.W.Leheta, A.M.Elhewy, Alexandria University, Egypt, 2014

menjelaskan persamaan yang digunakan untuk menentukan ketebalan pelat ekivalen yang dikenal dengan proses smearing, adalah sebagai berikut :

𝑻𝑻

𝒕𝒕=

𝑵𝑵𝒔𝒔�𝑨𝑨𝒇𝒇+𝑨𝑨𝑩𝑩𝑾𝑾�+ 𝑨𝑨𝑷𝑷……….(4.2)

Dimana :Tt = Ketebalan pelat ekivalen

Ns = Jumlah pengaku / penegar

Af = Luasan flange penegar

AW = Luasan web penegar

AP = Luasan penampang pelat

B = Bentangan / Panjang pelat

b) Penggambaran garis grid.

Penggambaran garis grid ini dilakukan untuk mendapatkan data ordinat global yang akan diinputkan dalam SAP2000. Penggambaran garis grid ini dilakukan dengan menggunakan software desain autoCAD 2007, yang kemudian dapat diambil jarak antara garis grid yang searah sumbu

x, y dan z.

c) Input data SAP2000 dan Modeling.

Penginputan data dalam SAP2000 selain data material properties yang ditunjukkan pada tabel.1

pada halaman sebelumnya, juga termasuk peinputan data geometrik tongkang dari hasil grid yang digambarkan pada autoCAD 2007. Kemudian dalam tahap ini dilanjutkan pada melakukan pemodelan elemen shell yang diasumsikan sebagai pelat dengan ketebalan ekivalen (Tt) pada keseluruhan body tongkang.

Berikut ini adalah bentuk pemodelan tongkang pada SAP2000 :

Gambar. 19 : Pemodelan Tongkang pada SAP2000

d) Asumsi tumpuan.

Tumpuan yang diasumsikan pada bentuk analisis elemen ini yaitu mendekati kondisi

Sagging dan Hogging. Pada kondisi Sagging

tumpuan yang digunakan adalah Sendi-Sendi, sedangkan pada kondisi Hogging tumpuan yang digunakan adalah Sendi.

Berikut ini adalah flowchart untuk metode analisis shell elemen SAP2000 :

Gambar. 20 : Flowchart Metode analisis shell elemen SAP2000.

Menghitung ketebalan Pelat ekivalen

Penggambaran garis grid

Input Data dan pemodelan SAP2000

Asumsi tumpuan

Analisis

13

C. Metode Analisis Shell elemen pada geladak dengan SAP2000.

Dalam metode ini pelat geladak akan dianalisis secara lokal, yang berarti dianalisa terpisah dari keseluruhan body kapal. Hal ini dilakukan untuk mengetahui deformasi pada pelat geladak dan distribusi tegangan pada pelat geladak tersebut.

Secara umum metode yang dilakukan sama dengan metode analisis elemen shell pada SAP2000. Namun, pada analisis pelat geladak ini tumpuan yang digunakan diasumsikan adalah tumpuan jepit, disepanjang bagian sisi-sisi pelat geladak yang dilas.

Selain daripada itu pembebanan yang digunakan pada pelat geladak ini adalah pembebanan berat sendiri dan ditambahkan dengan berat beban muatan maksimum, seperti yang ditunjukkan pada Tabel. 3 pada halaman sebelumnya.

5. ANALISIS PERHITUNGAN

Dalam sub-bab ini, akan ditunjukkan analisis perhitungan dari beberapa metode yang telah dijelaskan pada halaman sebelumnya.

A. Distribusi beban pada tongkang.

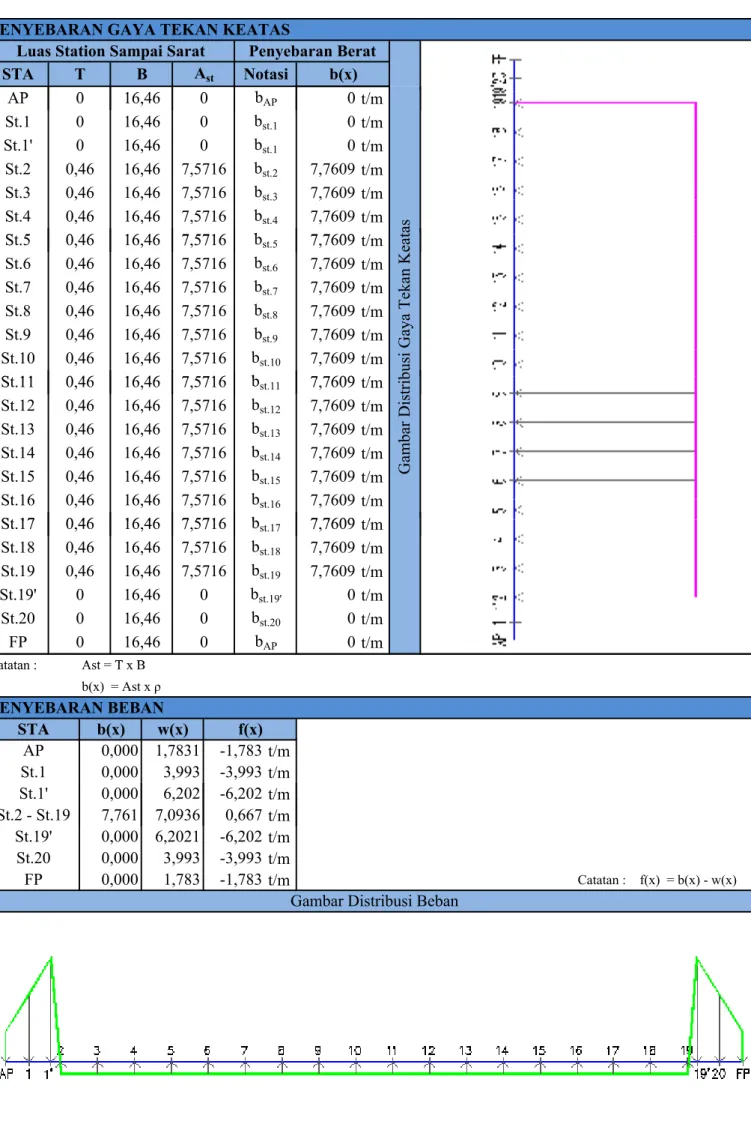

Distribusi beban pada tongkang dihitung berdasarkan 2 kondisi, kondisi pertama dihitung dengan kondisi tongkang dalam keadaan kosong tanpa muatan pada draft kapal 0,46 m, dengan hasil distribusi beban pada tongkang seperti pada gambar berikut ini :

Gambar. 21 : Distribusi beban tongkang kondisi kosong

Gambar. 21 diatas menunjukkan hasil distribusi beban tongkang pada kondisi kosong, dengan hasil untuk tiap-tiap station adalah sebagai berikut :

• Pada station AP dan FP, distribusi beban sebesar -1,783 t/m yang merupakan gaya berat. • Pada station St.1 dan St.20, distribusi beban

sebesar -3,993 t/m, yang merupakan gaya berat.

• Pada station St.1’ dan St. 19’ distribusi gaya tekan sebesar -6,202 t/m, yang merupakan gaya berat.

• Pada station St.2 sampai dengan St.19 distribusi gaya tekan sebesar 0,667 t/m, yang merupakan gaya tekan ke atas.

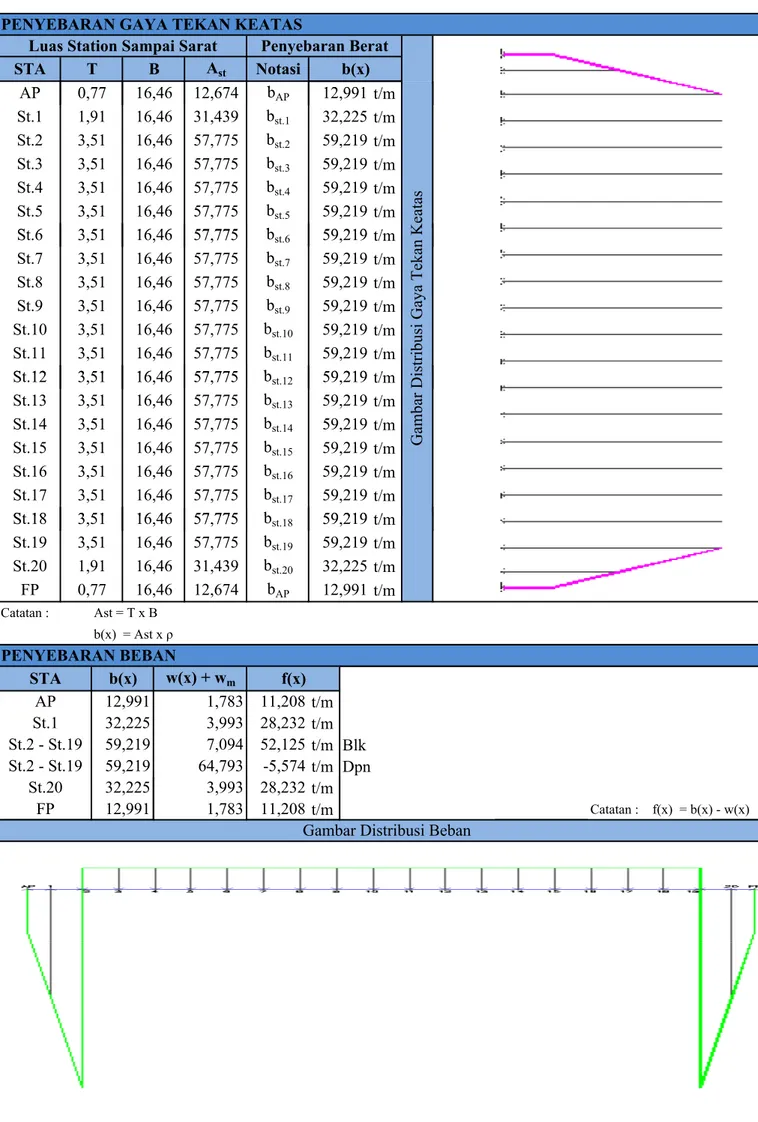

Sedangkan pada kondisi kedua distribusi tongkang dihitung dengan muatan penuh pada draft kapal 3,51 m. pembebanan muatan terjadi dari St.2 sampai dengan St.19 diatas geladak. Hasil distribusi beban pada kondisi ini ditunjukkan pada gambar berikut ini :

Gambar. 22 : Distribusi beban tongkang kondisi muatan penuh.

Gambar. 22 diatas menunjukkan hasil distribusi beban tongkang pada kondisi muatan penuh, dengan hasil untuk setiap station adalah sebagai berikut :

• Pada station AP dan FP, distribusi beban sebesar 11,208 t/m yang merupakan gaya tekan ke atas.

• Pada station St.1 dan St.20, distribusi beban sebesar 28,232 t/m yang merupakan gaya tekan ke atas.

• Pada station St.2 (belakang) dan St.19 (depan), distribusi beban sebesar 52,125 t/m yang merupakan gaya tekan ke atas.

• Pada St.2 sampai St.19 distribusi beban sebesar -5,574 t/m yang merupakan gaya berat.

Perhitungan analisis distribusi beban ini dapat dilihat pada [Lampiran.1] pada laporan project ini.

14

B. Perhitungan inersia penampang.

Analisis inersia penampang dihitung berdasarkan penampang midship kapal. Dikarenakan kapal terbentuk dari beberapa luasan penampang penegar dan pelat, maka perhitungan dilakukan secara manual berdasarkan dimensi dan penegar memanjang tongkang. Dengan gambar penampang midship sebagai berikut :

Gambar. 23 : Penampang midship tongkang

Pada perhitungan inersia penampang ini, bagian komponen konstruksi yang dihitung adalah pada komponen konstruksi memanjang, dengan bagian-bagian yang terlihat dalam gambar 23 diatas, yang dapat diuraikan dalam tebel berikut ini :

Nama Komponen Keterangan

Pelat Geladak t = ½”

Pelat Sisi t = ½”

Pelat Sekat Memanjang t = ½”

Pelat bawah t = ½”

Penegar Geladak L. 6” x 3 ½” x 5/16 “ Penegar Sisi L. 6” x 3 ½” x 5/16 “ Penegar Bawah L. 6” x 3 ½” x 5/16 “ Tabel. 4 : Komponen memanjang pada penampang midship tongkang.

Dari analisis perhitungan yang dilakukan pada [Lampiran. 2], didapatkan hasil inersia penampang adalah sebesar, 1,624350 m4.

Nilai inersia penampang tersebut selanjtnya dapat digunakan dalam menganalisa elemen balok pada Finite Element Methode, baik secara manual analisis maupun dengan menggunakan bantuan

software FEM SAP2000.

C. Validasi perhitungan FEM manual dengan SAP2000, pada beam element.

Perhitungan validasi ini bertujuan untuk mengetahui deviasi eror (%) dari perbandingan analisis manual FEM dengan SAP2000. Pada perhitungan ini diasumsikan beban yang bekerja adalah beban statis pada sebuah elemen balok yang merupakan beban merata.

Diasumsikan balok ditumpu oleh sendi pada setiap ujung-ujungnya, dengan bentangan balok adalah L, dan keseluruhan beban statis membebani merata sepanjang balok. Berikut ini adalah bentuk asumsi pendekatan struktur pada balok :

Gambar. 24 : Asumsi bentuk struktur elemen beam

Dengan data struktur adalah sebagai berikut : • Modulus elastisitas (E) = 210 Gpa • Inersia penampang (I) = 2 x 10-4

m4 • Beban merata (w) = 10 kN/m • Bentangan balok (L) = 4 m

Berikut ini akan dianalisis manual FEM elemen balok pada struktur yang ditunjukkan pada gambar 24. Beban merata pada struktur gambar 24 diatas, akan dibentuk kedalam beban ekivalen seperti pada gambar berikut :

Gambar. 25 : Beban nodal ekivalen Dengan nilai : 𝑓𝑓1𝑦𝑦 = −𝑤𝑤𝑤𝑤2 ; 𝑚𝑚1= −𝑤𝑤𝑤𝑤 2 12 𝑓𝑓2𝑦𝑦 = −𝑤𝑤𝑤𝑤2 ; 𝑚𝑚2 = 𝑤𝑤𝑤𝑤 2 12 Dengan syarat batas :

d1y = 0 dan d2y = 0

dengan menggunakan persamaan 2.18 maka didapatkan : � 𝑓𝑓1𝑦𝑦 𝑚𝑚1 𝑓𝑓2𝑦𝑦 𝑚𝑚2 � =𝐸𝐸𝐸𝐸𝑤𝑤2� 12 6𝑤𝑤 −12 6𝑤𝑤 6𝑤𝑤 4𝑤𝑤2 −6𝑤𝑤 2𝑤𝑤2 −12 6𝑤𝑤 −6𝑤𝑤2𝑤𝑤2 −6𝑤𝑤 4𝑤𝑤12 −6𝑤𝑤2 � � 0 𝜙𝜙�1 0 𝜙𝜙�2 � f1y m1 1 f2y m2 2

15 Dari persamaan matriks tersebut, maka dipartisikan sehingga menjadi persamaan matriks berikut ini :

�𝑚𝑚𝑚𝑚12� =𝐸𝐸𝐸𝐸𝑤𝑤2�4𝑤𝑤2𝑤𝑤22 2𝑤𝑤4𝑤𝑤22� �𝜙𝜙�1 𝜙𝜙�2�

Dengan mensubtitusikan nilai m1 dan m2 kedalam

persamaan tersebut maka didapatkan : �𝜙𝜙�1 𝜙𝜙�2� = 𝑤𝑤 12𝐸𝐸𝐸𝐸 �−24 −24 � ⎩ ⎨ ⎧−𝑤𝑤𝑤𝑤2 12 𝑤𝑤𝑤𝑤2 12 ⎭⎬ ⎫

Dari persamaan tersebut maka didapatkan : 𝜙𝜙�1=−𝑤𝑤𝑤𝑤

3

24𝐸𝐸𝐸𝐸 ; 𝜙𝜙�2= 𝑤𝑤𝑤𝑤3 24𝐸𝐸𝐸𝐸

Dari didapatkannya sudut diatas dan memasukkan hasil dari sudut tersebut kedalam persamaan matriks global, seperti berikut :

⎩ ⎨ ⎧𝐹𝐹𝑀𝑀1𝑦𝑦 1 𝐹𝐹2𝑦𝑦 𝑀𝑀2⎭ ⎬ ⎫ =𝐸𝐸𝐸𝐸𝑤𝑤2� 12 6𝑤𝑤 −12 6𝑤𝑤 6𝑤𝑤 4𝑤𝑤2 −6𝑤𝑤 2𝑤𝑤2 −12 6𝑤𝑤 −6𝑤𝑤2𝑤𝑤2 −6𝑤𝑤 4𝑤𝑤12 −6𝑤𝑤2 � ⎩ ⎪ ⎨ ⎪ ⎧−𝑤𝑤𝑤𝑤0 3 24𝐸𝐸𝐸𝐸 0 𝑤𝑤𝑤𝑤3 24𝐸𝐸𝐸𝐸 ⎭⎪ ⎬ ⎪ ⎫ ⎩ ⎨ ⎧𝐹𝐹𝑀𝑀1𝑦𝑦 1 𝐹𝐹2𝑦𝑦 𝑀𝑀2⎭ ⎬ ⎫ = ⎩ ⎪ ⎨ ⎪ ⎧−𝑤𝑤𝑤𝑤0 2 12 0 𝑤𝑤𝑤𝑤2 12 ⎭⎪ ⎬ ⎪ ⎫ − ⎩ ⎪ ⎪ ⎪ ⎨ ⎪ ⎪ ⎪ ⎧−𝑤𝑤𝑤𝑤2 −𝑤𝑤𝑤𝑤2 12 −𝑤𝑤𝑤𝑤 2 𝑤𝑤𝑤𝑤2 12 ⎭ ⎪ ⎪ ⎪ ⎬ ⎪ ⎪ ⎪ ⎫ = ⎩ ⎪ ⎪ ⎪ ⎨ ⎪ ⎪ ⎪ ⎧𝑤𝑤𝑤𝑤2 0 𝑤𝑤𝑤𝑤 2 0 ⎭⎪ ⎪ ⎪ ⎬ ⎪ ⎪ ⎪ ⎫

Dengan mensubtitusikan nilai w dan L ke hasil F1y,

M1, F2y, M2 maka didapatkan nilai berikut :

• F1y = 20,00 kN

• M1 = 0,00 kN.m

• F2y = 20,00 kN.

• M2 = 0,00 kN.m

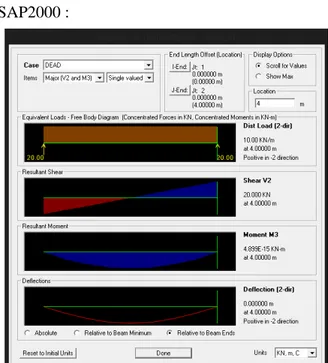

Dengan bentuk struktur dan pembebanan yang sama, dilakukan analisa struktur dengan menggunakan SAP2000. Berikut ini adalah gambar pemodelan elemen beam beserta pembebanannya pada SAP2000:

Gambar. 26 : Pemodelan elemen beam pada SAP2000

Analisis pada SAP2000 menghasilkan hasil sebagai berikut :

• F1y = 20,00 kN

• M1 = 0,00 kN.m

• F2y = 20,00 kN.

• M2 = 0,00 kN.m

Gambar berikut ini menunjukkan result dari SAP2000 :

Gambar. 27 : Result Diagram pada elemen balok

Gambar. 27 menunjukkan diagram hasil analisis pada elemen balok, dari Reaksi yang disebabkan oleh pembebanan, Diagram gaya lintang, dan Diagram momen beserta bentuk deflection dari elemen balok.

Gambar. 28 : Deformed Shape Elemen Balok

Gambar. 28 diatas merupakan bentuk deformsi pada elemen balok yang dianalisis, gambar tersebut menunjukkan terjadi pelengkungan pada bagian tengah elemen balok. Dengan tegangan maksimum yang terjadi sebesar 22860 kN/m2 pada bentang 2,00 meter ditengah bentangan balok.

16

D. Analisis tongkang dengan elemen balok pada SAP2000.

Pada analisis ini tongkang yang diasumsikan sebagai sebuah balok yang dibebani secara merata oleh gaya berat dan gaya angkat ke atas. Analisis dilakukan pada kondisi distribusi beban dalam keadaan kosong dan bermuatan maksimum. Analisis dilakukan pada kondisi Sagging dan

Hogging.

Dengan asumsi dimensi balok diambil berdasarkan nilai inersia penampang pada tongkang. Berikut ini adalah perhitungan dimensi tongkang dari inersia penampang tongkang :

𝑬𝑬 = 𝟏𝟏 𝟏𝟏𝟐𝟐� 𝒃𝒃𝒉𝒉𝟑𝟑 ; 𝒃𝒃 = 𝒉𝒉 𝟐𝟐� 𝑬𝑬 = 𝟏𝟏 𝟏𝟏𝟐𝟐� �𝒉𝒉𝟐𝟐� 𝒉𝒉𝟑𝟑

Dengan nilai I = 1,624350 m4, maka didapatkan dimensi balok (b) = 1,249 m dan (h) = 2,498 m.

Selanjutnya dilakukan pemodelan struktur balok berdasarkan distribusi bebannya masing-masing dan pada posisi ekstrim yaitu Sagging dan

Hogging. Berikut ini adalah pemodelan yang

dilakukan pada SAP2000 yang ditunjukkan pada gambar berikut ini :

(a)

(b)

(c)

(d)

Gambar. 29 : Pemodelan elemen balok pada SAP2000 pada kondisi kosong dan muatan penuh. (a) Kondisi kosong pada posisi sagging, (b) Kondisi kosong pada posisi hogging, (c) Kondisi muatan penuh pada posisi

sagging, (d) Kondisi muatan penuh pada posisi hogging.

Dengan hasil bentuk deformasi dari elemen balok dari setiap kondisi dan posisi seperti yang dijelaskan di atas adalah seperti yang ditunjukkan pada Gambar. 30 berikut ini :

(a)

(b)

(c)

(d)

Gambar. 30 : Bentuk deformasi dari elemen balok : (a) Deformasi kondisi muatan kosong pada posisi sagging, (b) Deformasi kondisi muatan kosong pada posisi hogging, (c) Deformasi kondisi muatan penuh pada posisi sagging, (d) Deformasi kondisi muatan

penuh pada posisi hogging.

Gambar.30 diatas menunjukkan deformasi yang terjadi pada elemen balok, dengan masing-masing kondisi distribusi beban dan posisi sagging dan hogging. Pada gambar.30 (a) menunjukkan deformasi lengkungan yang sama dengan gambar.30 (c), hal ini menunjukkan posisi balok pada sagging condition dengan perbedaan distribusi pembebanan pada balok. Pada tongkang tanpa muatan deformasi maksimum terjadi pada nodal 13 dengan nilai -1,967x10-4 m sedangkan pada tongkang dengan muatan maksimal deformasi maksimum terjadi pada nodal 11 dan 12 dengan nilai -0,0121 m.

Sedangkan pada gambar.30 (b) menunjukkan deformasi lengkungan yang sama dengan gambar.30 (d), hal ini menunjukkan posisi balok pada hogging condition dengan perbedaan distribusi pembebanan pada balok. Pada tongkang tanpa muatan deformasi maksimum terjadi pada nodal 1 dan 25 dengan nilai -0,001577 m, sedangkan pada tongkang dengan muatan penuh deformasi maksimum sama terjadi pada nodal 1 dan 25 dengan nilai -0,004771 m.

17

E. Analisis tongkang dengan elemen shell pada SAP2000.

Langkah pertama yang dilakukan dalam analisis ini adalah melakukan perhitungan tebal pelat ekivalen yang akan digunakan sebagai ketebalan dalam pemodelan stuktur tongkang dengan elemen shell pada SAP2000.

Dari perhitungan ketebalan pelat ekivalen yang dilakukan [Lampiran.4], maka didapatkan ketebalan pelat ekivalen untuk masing-masing bagian pelat adalah sebagai berikut :

Bagian Pelat Tt (m)

Pelat Geladak 0,0175

Pelat Sisi 0,0166

Pelat Sekat Melintang 0,0136

Pelat Bottom 0,0175

Tabel. 7 : Hasil perhitungan tebal pelat ekivalen

Selanjutnya dilakukan pemodelan bentuk tongkang dengan menggunakan SAP2000 dengan metode grid lines, dimana koordinat titik dan grid

line didapatkan berdasarkan analisa grafis

menggunakan AutoCAD 2007. Hasil pemodelan seperti yang ditunjukkan pada Gambar. 19 dihalaman sebelumnya.

Jumlah elemen shell yang digunakan adalah sebanyak 412 elemen shell dengan jumlah nodal/titik sebanyak 328 titik.

Bentuk deformasi yang terjadi pada tongkang tanpa muatan dengan kondisi ekstrim sagging dan

hogging, seperti ditunjukkan pada gambar berikut

ini :

(a)

(b)

Gambar. 31 : Bentuk deformasi pada Tongkang tanpa muatan (a) Deformasi pada kondisi sagging (b)

Deformasi pada kondisi hogging.

Sedangkan pada tongkang dengan muatan penuh diatas geladak, menunjukkan deformasi seperti pada gambar berikut ini :

(a)

(b)

Gambar. 32 : Bentuk deformasi pada Tongkang muatan penuh (a) Deformasi pada kondisi sagging (b)

18 Kondisi distribusi tegangan yang dihasilkan pada Tongkang tanpa muatan pada kondisi

sagging dan hogging ditunjukkan pada gambar

berikut ini :

(a)

(b)

Gambar. 33 : Distribusi tegangan pada Tongkang tanpa muatan (a) Distribusi tegangan pada kondisi sagging (b)

Distribusi tegangan pada kondisi hogging.

Dimana pada kondisi tersebut daerah kritis tegangan terjadi pada elemen 381 yang merupakan elemen shell dari main deck, dengan nilai tegangan sebesar -10,91 MPa (sagging) dan 15,43 MPa (hogging).

Letak dari elemen-elemen tersebut terletak pada bagian tengah dari Tongkang. Hasil seluruh tegangan yang terjadi pada pelat pada konstruksi

main deck dapat dilihat dalam [Lampiran. 5].

Pada kondisi tongkang dengan muatan penuh (Full load), distribusi tegangan yang terjadi pada Tongkang ditunjukkan pada gambar berikut ini :

(a)

(b)

Gambar. 34 : Distribusi tegangan pada Tongkang dengan muatan penuh (a) Distribusi tegangan pada kondisi sagging (b) Distribusi tegangan pada kondisi

hogging.

Dalam kondisi ini daerah kritis tegangan terjadi pada elemen 381 yang merupakan elemen

shell dari main deck, dengan nilai tegangan

sebesar -11,90 MPa (sagging) dan 16,61 MPa (hogging).

Letak dari elemen-elemen tersebut terletak pada bagian tangah dari Tongkang. Hasil seluruh tegangan yang terjadi pada pelat di konstruksi

main deck dapat dilihat dalam [Lampiran. 6]. F. Analisis pelat geladak dengan elemen shell

SAP2000.

Dalam analisis ini hanya dilakukan pada bagian pelat geladak secara menyeluruh. Selain dari beban berat sendiri pelat geladak, analisis juga dilakukan pada pembebanan dari muatan penuh geladak. Pemodelan dilakukan pada bagian pelat

19 geladak dan penegar memanjang (longitudinal

deck) sepanjang Tongkang.

Tumpuan yang diasumsikan jepit-jepit pada bagian haluan dan buritan Tongkang dengan bagian bawah Main Deck yang ditumpu dengan sekat melintang diasumsikan sebagai tumpuan jepit. Berikut ini adalah gambar pemodelan elemen shell pada pelat geldak dan longitudinal

deck dengan SAP2000 :

(a)

(b)

Gambar. 35 : Pemodelan elemen shell main deck dan longitudinal deck pada Tongkang dengan SAP2000. (a) Bentuk pemodelan keseluruhan pelat geladak. (b) Bentuk pemodelan pelat geladak dengan penegar

memanjang (longitudinal deck)

Jumlah elemen shell yang dibentuk dalam pemodelan ini adalah sebanyak 2751 elemen shell dengan jumlah nodal sebanyak 2904 titik dengan

restrains sebanyak 616 titik. Material properties

yang digunakan seperti yang ditunjukkan pada [Tabel.1] Material properties data pada halaman sebelumnya, dengan tipe elemen shell adalah shell

layered nonlinier.

Analisa awal dilakukan pada konstruksi geladak dengan tanpa mengalami pembebanan merata dari muatan di atas geladak. Dengan kondisi tersebut didapatkan deformasi dan

tegangan pada pelat dan setiap penegar, seperti yang ditunjukkan pada gambar berikut ini :

(a)

(b)

Gambar. 36 : Analisis SAP2000 pada main deck dan longitudinal deck, elemen shell pada kondisi kosong

(a) Grafis hasil deformasi dari main deck (b) Grafis hasil tegangan dari main deck.

Gambar. 36 (a) menunjukkan deformasi yang terjadi pada keseluruhan pelat geladak. Gambar.36 (b) menunjukkan distribusi tergangan, tegangan maksimum yang terjadi pada main deck.

Analisa selanjutnya dengan menginputkan beban muatan di atas main deck, dengan penyebaran beban merata di atas pelat geladak sebesar 0,3386 Ton/m2. Deformasi dan tegangan yang didapatkan dari adanya pembebanan muatan tersebut adalah seperti yang ditunjukkan pada gambar berikut ini :

20 (a)

(b)

Gambar. 37 : Analisis SAP2000 pada main deck dan longitudinal deck, elemen shell pada kondisi full load

(a) Grafis hasil deformasi main deck (b) Grafis hasil tegangan dari main deck

Gambar.37 (a) menunjukkan deformasi yang terjadi pada keseluruhan pelat geladak. Gambar.37 (b) menunjukkan distribusi tegangan pada pelat geladak, tegangan maksimum yang terjadi pada main deck.

Dari keseluruhan analisis yang dilakukan, terdapat beberapa pendekatan penggunaan elemen daintaranya yaitu :

• Analisis pendekatan elemen beam pada kondisi

sagging dan hogging pada bentuk tongkang

dalam keadaan kosong dan fullload.

• Analisis pendekatan elemen shell pada kondisi

sagging dan hogging pada bentuk tongkang

dalam keadaan kosong dan fullload.

• Analisis pendekatan elemen shell pada konstruksi geladak (pelat geladak dan

longitudinal deck) pada bentuk tongkang dalam

keadaan kosong dan fullload.

Dari ketiga bentuk analisis tersebut akan dibahas pada perbedaan hasil tegangan dan kondisi seberapa besar peningkatan tegangan yang terjadi pada pelat main deck.

6. PEMBAHASAN

Dalam bab ini akan dibahas tentang analisis yang dilakukan pada analisa perhitungan bab.5, sebagai berikut :

A. Pembahasan validasi analisis.

Dalam analisis validasi ini dilakukan dengan tujuan untuk mengetahui deviasi eror (%) dari analisis manual FEM dengan analisis FEM pada SAP2000. Dari analisis perhitungan yang dilakukan dan telah dijelaskan pada halaman sebelumnya hasil yang didapatkan dari analisis manual FEM dengan SAP2000 pada elemen beam sederhana ditunjukkan pada tabel berikut ini :

Mode F1 F2 M1 M2 Eror

Manual 20 20 0 0 0 %

SAP2000 20 20 0 0 0 % Tabel.8 : validasi analisis manual dan SAP

Tabel.8 diatas menunjukkan perbandingan nilai dari analisis sebuah balok sederhana, seperti yang dihitung pada halaman sebelumnya. Berdasarkan hasil tersebut didapatkan deviasi eror sebesar 0% baik untuk reaksi yang terjadi pada tumpuan dan momen pada setiap ujung-ujung balok. Berdasarkan hal tersebut menunjukkan bahwa dalam analisis manual FEM dan SAP2000 memiliki hasil yang mendekati.

Namun dalam hal ini sangat diperlukan bentuk analisis validasi yang lebih ekstrim seperti penggunaan elemen balok lebih dari 1 elemen. Dalam paper ini hanya dilakukan analisa pada 1 elemen, namun dianggap dapat mewakili validasi dalam analisa FEM dengan menggunakan SAP2000.

Selanjutnya akan dibahas perubahan tegangan yang terjadi pada tongkang terutama pada bagian konstruksi geladak pada tongkang, yang akan dibahas pada halaman selanjutnya.

21 -15 -10 -5 0 5 10 15 20 0 50 100 150 200 250 Sag_Empty Hog_Empty Sag_Full Load Hog_Full Load -6 -4 -2 0 2 4 6 8 0 25 50 75 100 125 150 175 200 225 Empty Full Load 0.00 50.00 100.00 150.00 200.00 250.00 1 2 3 4 5 6 7 8 9 10 1112 13 14 15 16 17 1819 20 21 22 23 2425 Sag_Empty Sag_Full Load Hog_Empty Hog_Full Load

B. Pembahasan analisis tongkang dengan

elemen balok pada SAP2000.

Dalam hal ini tongkang yang diasumsikan sebagai beam sederhana dengan hasil dari analisis dari kondisi sagging dan hogging beserta keadaan tongkang dengan muatan penuh dan kosong seperti yang ditunjukkan pada grafik berikut ini :

Gambar. 38 : Grafik hasil analisis pemodelan elemen beam pada tongkang.

Gambar. 38 diatas menunjukkan kondisi perbandingan dari analisis memanjang tongkang dengan mengasumsikan tongkang sebagai sebuah balok memanjang. Dari grafik tersebut tegangan yang dihasilkan pada kondisi hogging jauh lebih besar dibandingkan dengan kondisi sagging. Pada tongkang tanpa muatan dikondisi sagging dan

hogging sebesar 36,50 ton/m2 (hogging condition),

sedangkan pada tongkang dengan muatan penuh dikondisi sagging dan hogging sebesar 227,52 ton/m2 (sagging condition).

Perubahan nilai tegangan pada jenis pemodelan tongkang yang diasumsikan sebagai balok sederhana pada kondisi sagging peningkatan tegangan sebesar 87,32% dan pada kondisi

hogging peningkatan tegangan sebesar 61,31%.

Hal ini menunjukan peningkatan tegangan yang sangat signifikan. Hal ini dimungkinkan memberikan ketidak validan data, dikarenakan asumsi pemodelan tongkang secara menyeluruh menggunakan pemodelan elemen balok. Oleh sebab itu diperlukan penggunaan elemen lain pada tongkang terutama pada konstruksi pelat geladak sebagai pembanding dari hasil yang didapatkan dari analisis elemen balok. Pemodelan diharapkan dapat mendekati pada kondisi tongkang yang sesungguhnya.

C. Pembahasan analisis tongkang dengan

elemen shell pada SAP2000.

Gambar. 39 : Grafik hasil analisis elemen shell

Tongkang dalam hal ini dimodelkan sebagai elemen shell. Terkhusus pada bagian elemen shell pada konstruksi main deck, dimana ditunjukkan pada gambar.39 pada kondisi sagging dengan tongkang bermuatan dan kosong, pelat main deck mengalami tegangan tekan dengan maksimum nilai tegangan memberikan tanda negative pada elemen 381. Sedangkan pada kondisi hogging tongkang dengan muatan atau kosong pelat main

deck mengalami tegangan tarik dengan maksimum

nilai tegangan memberikan tanda positive pada elemen 381.

Perubahan nilai tegangan main deck pada jenis pemodelan tongkang yang diasumsikan sebagai elemen shell secara menyeluruh, pada kondisi sagging peningkatan tegangan sebesar 25,41% dan pada kondisi hogging peningkatan tegangan sebesar 5,47%.

D. Pembahasan analisis pelat geladak

dengan elemen shell SAP2000.

Gambar. 40 : Grafik hasil analisis pemodelan elemen shell pada pelat geladak bagian midship

22 Sag-Beam Empty hog-beam empty Sag-Beam Fullload Hog-Beam Fullload 0.00 2.00 4.00 6.00 8.00 10.00 12.00 14.00 16.00 18.00 0.03 0.37 2.281.49 σ Beam Element Sag-Beam Empty hog-beam empty Sag-Beam Fullload Hog-Beam Fullload Sag-Shell Empty Hog-Shell Empty Sag-Shell Fullload Hog-Shell Fulload 0.00 2.00 4.00 6.00 8.00 10.00 12.00 14.00 16.00 18.00 10.91 15.43 11.90 16.61 σ Shell Element Sag-Shell Empty Hog-Shell Empty Sag-Shell Fullload Hog-Shell Fulload Shell-Empty Shell-Fullload 0.00 2.00 4.00 6.00 8.00 10.00 12.00 14.00 16.00 18.00 5.41 6.71 σ Shell Element Maindeck Shell-Empty Shell-Fullload

Gambar. 40 merupakan grafik hasil analisis pemodelan elemen shell pada pelat geladak bagian

midship. Dalam grafik tersebut digambarkan

terjadi peningkatan pada setiap elemen pada bagian midship dari kondisi tongkang tanpa muatan dengan tongkang muatan penuh. Peningkatan tegangan yang terjadi pada pelat geladak adalah sebesar 19,55%. Analisa yang dilakukan pada pelat geladak ini tidak mengasumsikan pelat geladak dalam kondisi

sagging dan hogging.

Berikut ini tabel yang menunjukkan perbandingan peningkatan tegangan dari 3 jenis pemodelan pada SAP2000 :

Jenis Pemodelan Sagging Hogging

Elemen balok 87,32% 61,31%

Elemen shell (Tongkang) 25,41% 5,47% Elemen shell (Maindeck) 19,55%

Tabel.9 : Persen peningkatan tegangan pada 3 kondisi pemodelan elemen.

Perbandingan hasil tegangan maksimum yang terjadi dari tiga jenis pemodelan elemen yang dilakukan ditunjukkan pada gambar berikut ini :

(a)

(b)

(c)

Gambar.41 : Perbandingan nilai tegangan maksimum (a) Tegangan maksimum elemen balok; (b) Tegangan

maksimum elemen shell barge; (c) Tegangan maksimum elemen shell main deck.

Dalam gambar.41 menunjukkan perbandingan hasil tegangan maksimum dalam tiga jenis pemodelan elemen pada Tongkang. Dalam gambar tersebut menunjukkan tegangan maksimum yang terjadi jauh lebih besar pada analisis barge dengan menggunakan pemodelan elemen shell, yang memodelkan bentuk Tongkang secara menyeluruh. Sedangkan pada tegangan maksimum yang relatif rendah dihasilkan dari analisis Tongkang dengan mengasumsikan sebagai elemen balok, balok sederhana.

7. KESIMPULAN DAN SARAN

Dari analisa yang dilakukan pada Tongkang dengan tujuan mengetahui pola deformasi dan distribusi tegangan yang terjadi pada pelat geladak Tongkang, dari tiga bentuk asumsi pemodelan dengan menggunakan FEM melalui SAP2000, disimpulkan :

• Validasi analisis dari cara manual FEM dengan SAP2000 mengahasilkan 0% selisih, namun dalam hal ini diperlukan analisis lebih kompleks untuk mengetahui deviasi eror yang lebih detail.

• Peningkatan tegangan yang terjadi pada pelat geladak dari kondisi kosong tanpa muatan dengan muatan penuh menghasilkan nilai perbandingan yang bervariasi berdasarkan jenis asumsi pemodelan yang dilakukan.

• Pada asumsi elemen balok peningkatan tegangan sebesar 87,32% pada kondisi