73

ANALISA PENGARUH VARIASI TEGANGAN LISTRIK DAN JARAK

ANODA DENGAN KATODA PADA PROSES ANODISASI TERHADAP

TINGKAT KILAP MATERIAL KOMPOSIT

AL – ABU DASAR BATUBARA

Edi Santoso 1, Fatehur Rohman 2 Program Studi Teknik Mesin

Fakultas Teknik Universitas 17 Agustus 1945 Surabaya

Abstract

Composites have been developed in the world of manufacturing especially Metal Matrix Composites ( MMCs ). It is light resistant to corrosion, and mechanical properties has been successfully repaired in various studies, make this material superior in terms of durability. But the appearance need to be improved to obtain a high decorative value through anodizing process. Coloration process using this anodizing method has been used for coloring aluminum metal. Anodizing process carried out by the independent variable electrical voltage between 8, 10, and 12 Volt and anode cathode distance 0.10, 0.15, and 0.20 m with 10 minutes of processing time. Coloration results are tested using test equipment gloss sheen Micro-Tri-Gloss with reflection angle of 850. The results showed that the variation of the electric voltage supplied to the anodizing process proved to be able to give much influence on the vulnerable 8 , 10 , and 12 Volt. Material reflectance values tend to decrease. This happens because the higher the voltage , the greater the material pore. The same is shown on the chart the influence of sulfuric acid concentration and the voltage of the pore diameter. In the graph shows an increase continuously - as you constantly given electrical voltage. Anode cathode distance variation on the anodizing process also proved sufficient to provide a significant influence on susceptible 0.10 , 0.15 , and 0.20 m. Material reflectance value tends to increase with the addition of anode cathode spacing. Such things happen because of the obstacles posed increasingly stable , the formation of smaller pore structure and equitable causes deposition of dye attached to the surface of the object is flat and the color quality is increasing. The highest reflectance values obtained at a voltage of 8 volts of electricity with the anode cathode spacing 0.15 m. While the lowest reflectance values obtained at a voltage of 10 volts of electricity with the anode cathode spacing 0.10 m.

Keywords : anodizing , voltage, anode cathode spacing , reflectance

1. PENDAHULUAN Latar Belakang

Komposit telah banyak dikembangkan dalam dunia manufaktur terutama Komposit Matrik Logam (MMCs). Sifatnya yang ringan, tahan terhadap korosi serta sifat mekanik yang telah berhasil diperbaiki dalam berbagai penelitian sampai saat ini membuat material ini unggul dari segi ketahanannya. Namun penampilan yang kurang begitu baik perlu diperbaiki untuk memperoleh nilai dekoratif yang tinggi melalui proses anodisasi.Proses pewarnaan menggunakan metode anodisasi ini telah banyak digunakan untuk pewarnaan logam aluminium.

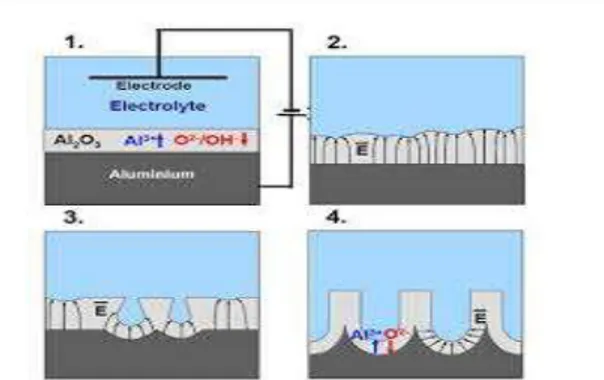

Proses anodisasi adalah proses pembentukan lapisan oksida pada logam dengan cara mereaksikan atau mengkorosikan suatu logam dalam hal ini adalah komposit aluminium abu dasar batubara dengan oksigen (O2) yang diambil dari larutan elektrolit yang

digunakan sebagai media, sehingga terbentuk lapisan oksida (Gambar 1.1. Skema anodisasi).

Adapun tujuan dari proses anodisasi yaitu : 1. Meningkatkan ketahanan korosi

2. Meningkatkan ketahanan aus

3. Untuk dekorasi atau menambah tampilan 4. Isolator listrik

Pada proses anodisasi faktor – faktor yang mempengaruhi hasil penganodaan seperti besarnya tegangan listrik, lamanya waktu proses, kuat arus listrik, jarak antara anoda dengan katoda, konsentrasi larutan elektrolit, serta temperatur larutan juga sangat diperhatikan. Oleh sebab itu, banyak bermunculan penelitian – penelitian yang bertujuan untuk mengetahui hasil pada proses anodisasi tersebut. Salah satu penelian yang pernah dilakukan adalah dengan menvariasikan besar tegangan listrik antara 15, 20, dan 25 Volt , diperoleh hasil bahwa dengan semakin besarnya tegangan listrik yang diberikan,

74

maka semakin besar pula pori atau porositas permukaan yang dihasilkan (Wisnu A, 2014).

Tegangan adalah salah satu parameter yang mempunyai pengaruh paling dominan terhadap sifat lapisan oksida. Tegangan akan berpengaruh terhadap ketebalan lapisan barrier, ketebalan dinding pori, jarak antar pori dan diameter pori. Peningkatan tegangan akan menyebabkan peningkatan ketebalan lapisan barrier, peningkatan ketebalan dinding pori, peningkatan jarak antar pori dan peningkatan diameter pori (Dewin P, 2009).

Faktor lain yang dapat mempengaruhi hasil anodisasi adalah jarak anoda dengan katoda. Jarak anoda katoda pada proses anodisasi terbukti memberikan pengaruh yang cukup signifikan terhadap ketebalan lapisan oksida serta besarnya diameter pori yang terbentuk selama proses anodisasi. Semakin jauh jarak anoda katoda yang diberikan maka semakin kecil diameter pori yang terbentuk. Hal tersebut berbanding lurus terhadap ketebalan lapisan oksida yang terbentuk. Karena semakin jauh jarak anoda katoda, semakin tipis pula lapisan oksida yang terbentuk (Sorachon Y, 2012).

Lapisan hasil anodisasi memiliki struktur yang berbeda dari lapisan oksida yang terbentuk secara alami, dimana lapisannya memiliki struktur pilar hexagonal berpori yang memiliki karakteristik yang unik sehingga meningkatkan sifat mekanis permukaan aluminium. Secara umum lapisan oksida hasil dari proses anodisasi memiliki karakteristik sebagai berikut :

1. Keras (Al2O3), sebanding dengan sapphire

2. Transparan

3. Insulatif dan tahan terhadap beban 4. Rentang warna yang luas

5. Tidak ada serpihan (flake) pada permukaan Proses pembentukan lapisan oksida dapat dipelajari dengan memperhatikan dan mengamati perubahan arus pada tegangan anodisasi yang tetap atau perubahan tegangan pada arus tetap. Proses pembentukan lapisan oksida dapat dibagi dalam 4 tahapan, antara lain :

1. Penebalan barrier layer yang ditandai dengan penurunan arus yang mengalir. Barrier layer ini merupakan lapisan oksida aluminium yang menebal akibat adannya reaksi oksidasi pada permukaan logam. Akibat adanya penebalan maka hambatan yang ditimbulkan menjadi lebih besar. Hal itulah yang menimbulkan penurunan arus selama pembentukan barrier layer.

2. Setelah barrier layer menebal, mulai muncul benih-benih pori di dekat batas antara oksida dan larutan. Pada tahapan ini terjadi penurunan arus

pada sistem dan akan mencapai titik minimum saat tahapan ini berhenti.

3. Inisiasi pori yang terbentuk menjadi awal pembentukan struktur oksida berpori. Bentuk pori pada tahap ini tidak sempurna dan terjadi peningkatan arus yang mengalir pada sistem. 4. Arus yang mengalir pada sistem akan terus

meningkat dengan semakin sempurnanya morfologi lapisan oksida. Peningkatan ini akan terjadi hingga pada suatu saat arus yang mengalir akan konstan saat struktur berpori telah terbentuk sempurna.

(Gambar 1.2. Tahapan pembentukan lapisan oksida) Anodisasi dipilih karena komposit merupakan pengembangan dari aluminium. Komposit adalah material struktural yang terdiri dari dua gabungan atau lebih unsur, yang digabungkan pada tingkat makroskopik dan tidak larut antara satu dengan yang lain. Komposit memiliki dua unsur yaitu matrix dan penguat dalam hal ini komposit Al - Abu Dasar Batubara dimana Aluminium sebagai matrix dan Abu dasar batubara sebagai penguat.

Komposit Al - Abu Dasar Batubara telah mampu memperbaiki sifat mekanik Aluminium murni. Namun dari segi penampilan masih mirip seperti matrix nya yaitu aluminium yang berwarna abu – abu. Sehingga penulis meyakini bahwa dengan metode anodisasi, material komposit Al – abu dasar batubara mampu meningkat nilai dekoratifnya dengan pengamatan terhadap besarnya tegangan listrik dan jarak antara anoda dengan katoda.

Permasalahan

Rumusan masalah dalam penelitian ini adalah :

Bagaimana pengaruh variasi tegangan listrik terhadap tingkat kilap hasil anodisasi material komposit Al – Abu Dasar Batubara.

Bagaimana pengaruh variasi jarak antara anoda dengan katoda terhadap tingkat kilap hasil anodisasi material komposit Al – Abu Dasar Batubara.

Tujuan

Tujuan dari penelitian ini adalah :

Untuk mengetahui pengaruh variasi tegangan listrik terhadap tingkat kilap hasil anodisasi material komposit Al – abu dasar batubara.

Untuk mengetahui pengaruh variasi jarak antara anoda dengan katoda terhadap tingkat kilap hasil anodisasi material komposit Al – abu dasar batubara.

75

Ruang LingkupRuang lingkup dalam penelitian ini adalah : 1. Proses pemilihan material komposit untuk

dilakukan proses pewarnaan melalui metode anodisasi

2. Proses pembentukan spesimen uji kilap

3. Proses chemical degreasing untuk menghilangkan minyak dan kotoran melalui pencelupan cairan pembersih aluclean

4. Proses pembilasan untuk membersihkan permukaan spesimen sebelum dilakukan proses selanjutnya seperti chemical polishing, aktifasi, anodisasi ( anodizing ), dan proses pewarnaan 5. Proses chemical polishing dilakukan untuk

menghaluskan permukaan menggunakan cairan kimia dan temperatur tinggi

6. Proses aktivasi atau pengetsaan yang bertujuan untuk meningkatkan daya lekat lapisan

7. Proses anodisasi untuk membentuk lapisan oksida. Pada proses ini diberikan variabel bebas penelitian pada besar tegangan listrik antara 8, 10, dan 12 Volt dengan jarak antara anoda dengan katoda sebesar 0.10, 0.15, dan 0.20 M. Proses ini dilakukan selama 10 menit pada tiap spesimen dengan temperatur kamar, tingkat keasaman larutan elektrolit sebesar 25, serta kuat arus ±1 Ampere

8. Proses pewarnaan spesimen dengan cara mencelupkan larutan pewarna selama 10 menit tiap spesimennya

9. Proses coating dengan cara pencelupan kedalam larutan sealing

10. Proses drying atau pengeringan spesimen 11. Proses pengujian tingkat kilap material komposit

Al – abu dasar batubara hasil pewarnaan dengan metode anodisasi menggunakan alat ukur kilap

Gloss Meter dengan sudut reflektansi 850 2. METODOLOGI

1. Pembentukan spesimen uji

Spesimen uji berupa batangan komposit yang diambil dari penelitian terdahulu. Proses pembentukan dilakukan dengan proses pemesinan (Gambar 2.1. Spesimen uji kilap) dengan alur proses sebagai berikut

2. Proses Anodisasi

Proses anodisasi dilakukan dengan alur sebagai berikut :

3. Pengujian tingkat kilap

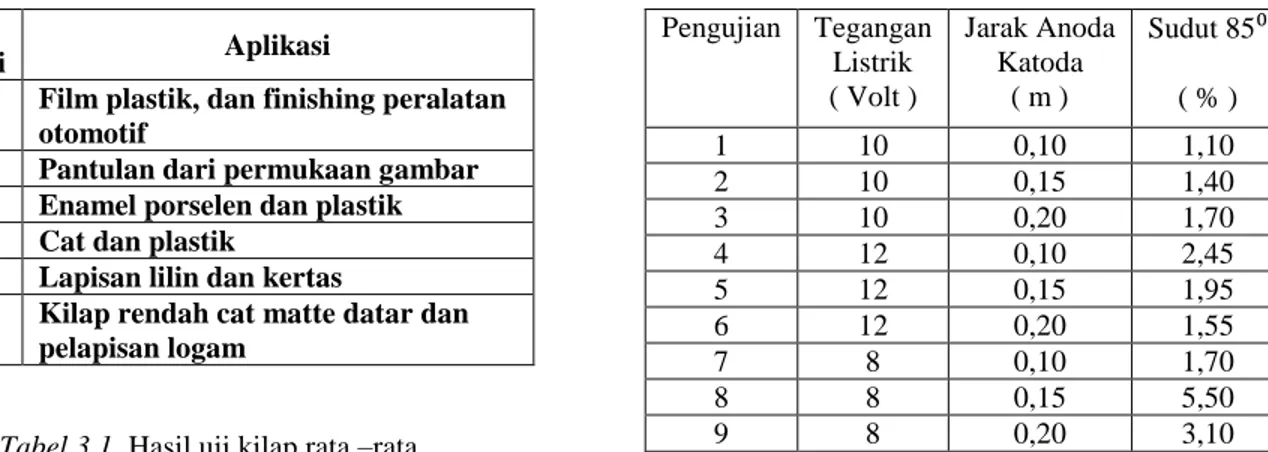

Pengujian kilap banyak digunakan diindustri

coating, manufacture film packaging serta kertas.

Pengujian ini dilakukan untuk mengetahui kwalitas kilap warna yang dihasilkan setelah proses finishing. Pengujian ini dilakukan menggunakan alat ukur gloss

meter. Alat ini bermacam – macam jenis tergantung

pada media yang akan diukur. Semakin bening media maka semakin kecil sudut yang dipakai (Gambar 2.2. Skema pantulan). Pemilihan sudut pantul terlihat pada (Tabel 2.1. Geometri pengukuran kilap dan aplikasinya).

4. Prosedur pengujian kilap

Spesimen uji disinari cahaya sejajar pada sudut datang tertentu dan cahaya yang dipantulkan diukur pada sudut yang sama. Prosedur pengujian kilap dapat dituliskan seperti berikut :

1. Hidupkan alat uji selama 15 menit sampai 30 menit

2. Letakkan standar nol pada bidang pengujian, atur penunjuk skala pada angka nol

Pembubutan Penghalusan

permukaan

Pengeboran Pemotongan

Sekrap Penghalusan

76

3. Letakkan standar kilap pada bidang pengujian, atur penunjuk skala pada angka yang sesuai dengan nilai standar kilap tersebut

4. Letakkan satu spesimen uji kemudian tambahkan spesimen berikutnya sampai penunjukan skala tidak berubah

5. Baca dan catat penunjukan skala untuk tumpukan spesimen uji tersebut

6. Ubah posisi contoh uji 180°, kemudian lakukan pengukuran yang sama

7. Ulangi langkah tersebut untuk spesimen uji selanjutnya

Laporkan nilai kilap contoh yang diuji sebagai nilai rata-rata dalam persen (%). Bila diperlukan laporkan pula nilai minimal dan maksimal hasil uji. Apabila kedua permukaan spesimen uji sedikit berbeda, laporkan nilai kilap sebagai nilai rata-rata dari masing-masing permukaan.

3. HASIL DAN PEMBAHASAN

Pengujian kilap dilakukan menggunakan alat uji kilap Micro-Tri-Gloss yang dilaksanakan di Laboratorium Quality Control Industri kemasan plastik di daerah Sidoarjo. Pengujian kilap dilakukan sebanyak 2 kali dengan posisi spesimen yang berbeda (Gambar 3.1. Proses pengujian kilap). Karena spesimen uji kilap yang telah dianodisasi termasuk dalam kategori warna buram (low gloss) maka analisa dilakukan pada hasil uji kilap dengan sudut 850. kemudian diambil nilai rata – rata kilap (Tabel 3.1. Hasil uji kilap rata –rata).

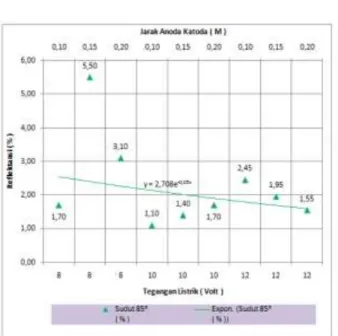

Setelah memperoleh hasil uji kilap rata – rata kemudian dimuat dalam bentuk grafik hasil uji (Gambar 3.2. Grafik Hasil Uji kilap Rata – rata). Dari grafik dapat dilihat bahwa nilai reflektansi tertinggi diperoleh pada tegangan listrik 8 volt dengan jarak anoda katoda 0.15 m (Gambar 3.3). Sedangkan nilai reflektansi terendah diperoleh pada tegangan listrik 10 volt dengan jarak anoda katoda 0.10 m (Gambar 3.4)

Untuk melihat lebih detail besarnya pengaruh tegangan listrik serta jarak anoda katoda, maka peneliti berusaha membuatnya dalam bentuk grafik – grafik pengaruh jarak anoda katoda (Gambar 3.5) dan pengaruh tegangan listrik (Gambar 3.6).

Dari grafik hubungan antara tegangan listrik terhadap tingkat kilap material komposit Al – abu dasar batubara hasil anodisasi terlihat bahwa, nilai eksponensial reflektansi material cenderung mengalami peningkatan. Hal yang demikian terjadi karena hambatan yang ditimbulkan semakin stabil, terbentuknya struktur pori yang lebih kecil dan merata menyebabkan endapan zat warna yang melekat pada permukaan benda lebih rata dan

kualitas warna semakin meningkat (Sorachon Y,

2012).

Dari grafik hubungan antara tegangan listrik terhadap tingkat kilap material komposit Al – abu dasar batubara hasil anodisasi terlihat bahwa, nilai eksponensial reflektansi material cenderung mengalami penurunan. Hal ini terjadi karena semakin tinggi tegangan, maka keporian material semakin besar. Besarnya pori yang berlebihan membuat permukaan material menjadi kasar dan tidak rata sehingga menurunkan nilai reflektansi material. Hal yang sama ditunjukkan pada grafik pengaruh konsentrasi asam sulfat dan tegangan terhadap diameter pori. Dalam grafik tersebut menunjukkan peningkatan pori secara terus – menerus seiring pertambahan tegangan listrik yang diberikan (Dewin

P, 2009).

4. KESIMPULAN

Dari penelitian yang telah dilakukan untuk mengetahui pengaruh variasi tegangan listrik dan jarak anoda dengan katoda pada proses anodisasi terhadap tingkat kilap material komposit Al – abu dasar batubara, dapat diambil kesimpulan sebagai berikut :

1. Variasi jarak anoda katoda pada proses anodisasi terbukti cukup memberikan pengaruh yang cukup signifikan pada rentan 0.10, 0.15, dan 0.20 m. Nilai reflektansi material cenderung mengalami peningkatan seiring dengan penambahan jarak anoda katoda. Hal yang demikian terjadi karena hambatan yang ditimbulkan semakin stabil, terbentuknya struktur pori yang lebih kecil dan merata menyebabkan endapan zat warna yang melekat pada permukaan benda lebih rata dan kualitas warna semakin meningkat.

2. Variasi tegangan listrik yang diberikan pada proses anodisasi juga terbukti mampu memberi pengaruh banyak pada rentan 8, 10, dan 12 Volt. Nilai reflektansi material cenderung mengalami penurunan. Hal ini terjadi karena semakin tinggi tegangan, maka keporian material semakin besar. Hal yang sama ditunjukkan pada grafik pengaruh konsentrasi asam sulfat dan tegangan terhadap diameter pori. Dalam grafik tersebut menunjukkan peningkatan secara terus – menerus seiring pertambahan tegangan listrik yang diberikan.

Nilai reflektansi tertinggi diperoleh pada tegangan listrik 8 volt dengan jarak anoda katoda 0.15 m. Sedangkan nilai reflektansi terendah diperoleh pada tegangan listrik 10 volt dengan jarak anoda katoda 0.10 m.

77

5. DAFTAR PUSTAKA Purnama, Dewin. Pengaruh perubahan. Jurnal Fakultas Teknik Universitas Indonesia ; 2009. Hlm 5 – 23.

Santhiarsa, I Gst. Ngr. Nitya. Pengaruh kuat

arus listrik dan waktu proses anodizing dekoratif pada aluminium terhadap kecerahan dan ketebalan lapisan. Jurnal Teknik Mesin Universitas Udayana ; 2010. hlm 75 – 82.

Yoriya, Sorachon. Effect of inter-electrode

spacing on electrolyte properties and morphologies of anodic tio2 nanotube array films. National Metal and Materials Technology

Center ; 2012. hlm 9454 – 9464.

Fauzia, Salma. Proses Anodizing dan Elektroplating. 2014. Laboratorium Teknik

Mesin Politeknik Negeri Jakarta.

Sidharta, Bambang Wahyu. Pengaruh konsentrasi elektrolit dan waktu anodisasi terhadap ketahanan aus, kekerasan, serta ketebalan lapisan oksida paduan aluminium pada material piston. Jurusan Teknik Mesin,

Institut Sains & Teknologi AKPRIND ; 2014. hlm 10 – 21.

LAMPIRAN

Gambar 1.1. Skema anodisasi

Gambar 1.2. Tahapan pembentukan lapisan oksida

Gambar 2.1. Spesimen uji kilap

Gambar 2.2. Skema pantulan

78

Gambar 3.2. Grafik Hasil Uji kilap Rata – rataGambar 3.3. Permukaan spesimen untuk nilai

reflektansi tertinggi (8 volt 0.15 m)

Gambar 3.4. Permukaan spesimen untuk nilai

reflektansi terendah (10 volt 0.10 m)

Gambar 3.5. Pengaruh jarak anoda katoda (sudut 850)

Gambar 3.6. Pengaruh tegangan listrik (sudut 850)

Tabel 2.1. Geometri pengukuran kilap dan

79

SudutIluminasi Aplikasi

200 Film plastik, dan finishing peralatan otomotif

300 Pantulan dari permukaan gambar 450 Enamel porselen dan plastik 600 Cat dan plastik

750 Lapisan lilin dan kertas

850 Kilap rendah cat matte datar dan pelapisan logam

Tabel 3.1. Hasil uji kilap rata –rata

Pengujian Tegangan Listrik ( Volt ) Jarak Anoda Katoda ( m ) Sudut 85⁰ ( % ) 1 10 0,10 1,10 2 10 0,15 1,40 3 10 0,20 1,70 4 12 0,10 2,45 5 12 0,15 1,95 6 12 0,20 1,55 7 8 0,10 1,70 8 8 0,15 5,50 9 8 0,20 3,10