BAB I

PENDAHULUAN

Pembangkit Listrik Tenaga Uap Batubara adalah salah satu jenis instalasi pembangkit tenaga listrik dimana tenaga listrik didapat dari mesin turbin yang diputar oleh uap yang dihasilkan melalui pembakaran batubara.

Siklus di PLTU dapat dibedakan menjadi

1. Siklus Udara, sebagai campuran bahan bakar

2. Siklus Air, sebagai media untuk menghasilkan uap air (steam) 3. Siklus Batubara, sebagai bahan bakar

Pada masa mendatang, produksi batubara Indonesia diperkirakan akan terus meningkat; tidak hanya untuk memenuhi kebutuhan dalam negeri (domestik), tetapi juga untuk memenuhi permintaan luar negeri (ekspor). Hal ini mengingat sumber daya batubara Indonesia yang masih melimpah, di lain pihak harga BBM yang tetap tinggi, menuntut industri yang selama ini berbahan bakar minyak untuk beralih menggunakan batubara.

Adanya rencana pembangunan PLTU baru di dalam dan luar Pulau Jawa dengan total kapasitas 10.000 MW, meningkatnya produksi semen setiap tahun, dan semakin berkembangnya industri-industri lain seperti industri kertas (pulp) dan industri tekstil merupakan indikasi permintaan dalam negeri akan semakin meningkat. Demikian pula halnya dengan permintaan batubara dari negara-negara pengimpor mengakibatkan produksi akan semakin meningkat pula.

Terkait dengan hal tersebut, pemerintah mengeluarkan Kebijakan Energi Nasional (KEN) melalui PP No.5 Tahun 2006 sebagai pembaruan Kebijaksanaan Umum Bidang Energi (KUBE) tahun 1998. KEN mempunyai tujuan utama untuk menciptakan keamanan pasokan energi nasional secara berkelanjutan dan pemanfaatan energi secara efisien, serta terwujudnya bauran energi (energy mix) yang optimal pada tahun 2025. Untuk itu ketergantungan terhadap satu jenis sumber energi seperti BBM harus dikurangi dengan memanfaatkan sumber energi alternatif di antaranya batubara.

Untuk mendukung pencapaian sasaran bauran energi nasional yang dicanangkan pemerintah, salah satunya adalah melakukan kajian batubara secara nasional untuk mengetahui kondisi sumberdaya, pengusahaan, dan pemanfaatan batubara, serta permasalahannya, yang dapat digunakan untuk membuat langkah-langkah yang diperlukan.

Dan untuk mendukung kajian tersebut perlu melakukan terlebih dahulu membangun data base batubara nasional dari hasil pengumpulan data baik sekunder maupun primer.

PLTU merupakan industri yang paling banyak menggunakan batubara. Tercatat dari seluruh konsumsi batubara dalam negeri pada tahun 2005 sebesar 35,342 juta ton, 71,11% di antaranya digunakan oleh PLTU. Hingga saat ini, PLTU berbahan bakar batubara, baik milk PLN maupun yang dikelola swasta, ada 9 PLTU, dengan total kapasitas saat ini sebesar 7.550 MW dan mengkonsumsi batubara sekitar 25,1 juta ton per tahun.

Berdasarkan data dalam kurun waktu 1998-2005, Penggunaan batubara di PLTU untuk setiap tahunnya meningkat rata-rata 13,00%. Hal tersebut sejalan dengan penambahan PLTU baru sebagai dampak permintaan listrik yang terus meningkat rata-rata 7,67% per tahun.

Namun demikian, sejak tahun 2003 krisis energi listrik nasional sudah mulai terasa sebagai dampak dari ketidakseimbangan antara penyediaan dan permintaan. Dalam upaya mengantisipasi kekurangan listrik dan untuk meningkatkan efisiensi pemakaian BBM secara nasional, pemerintah merencanakan percepatan pembangunan PLTU berbahan bakar listrik 10.000 MW hingga akhir 2009.

Semen portland adalah suatu bahan konstruksi yang paling banyak dipakai serta merupakan jenis semen hidrolik yang terpenting. Penggunaannya antara lain meliputi beton, adukan, plesteran, bahan penambal, adukan encer (grout) dan sebagainya. Semen portland dipergunakan dalam semua jenis beton struktural seperti tembok, lantai, jembatan, terowongan dan sebagainya, yang diperkuat dengan tulangan atau tanpa tulangan. Selanjutnya semen portland itu digunakan dalam segala macam adukan seperti fundasi, telapak, dam, tembok penahan, perkerasan jalan dan sebagainya. Apa bila semen portland dicampur dengan pasir atau kapur, dihasilkan adukan yang dipakai untuk pasangan bata atau batu, atau sebagai bahan plesteran untuk permukaan tembok sebelah luar maupun sebelah dalam.

Selama delapan tahun terakhir ini, perkembangan pemakaian batubara pada industri semen berfluktuasi. Antara tahun 1998-2001, pemakaian batubara rata-rata naik sangat signifikan, yaitu 64,03%, namun pada tahun 2002 dan 2003 sempat mengalami penurunan hingga 7,59%. Memasuki tahun 2004, kebutuhan batubara pada industri semen mengalami perubahan yang positif, yaitu 19,78% seiring perkembangan ekonomi yang mulai membaik di dalam negeri. Tahun 2005, tercatat sekitar 17,04% kebutuhan batubara dalam negeri digunakan oleh industri semen atau 5,77 juta ton.

BAB II

PEMBAHASAN

PEMBAKARAN BATUBARA PADA PLTU 1. PLTU

Pada PLTU batubara, bahan bakar yang digunakan adalah batubara uap yang terdiri dari kelas sub bituminus dan bituminus. Lignit juga mulai mendapat tempat sebagai bahan bakar pada PLTU belakangan ini, seiring dengan perkembangan teknologi pembangkitan yang mampu mengakomodasi batubara berkualitas rendah.

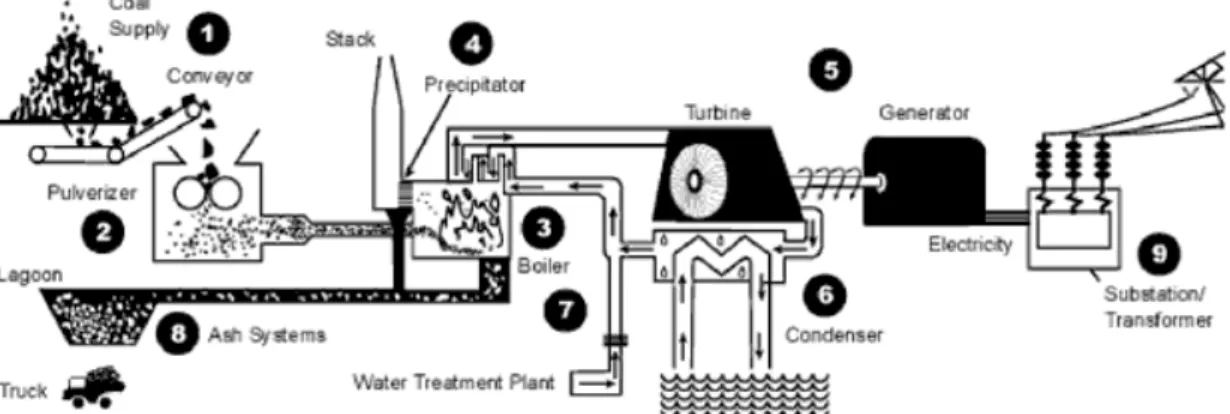

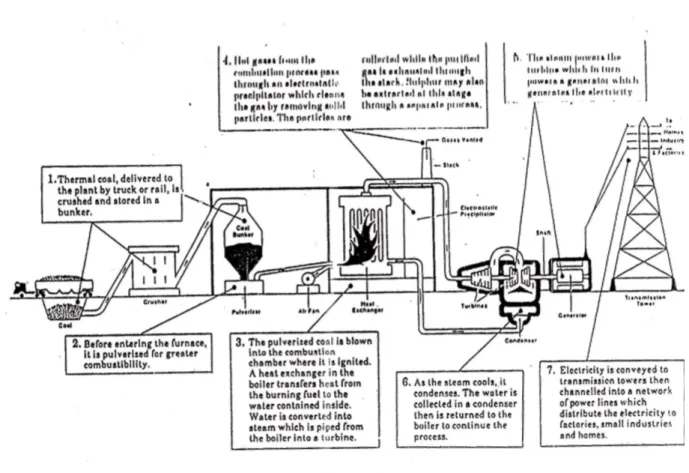

Gambar 1. Skema pembangkitan listrik pada PLTU batubara (Sumber: The Coal Resource, 2004)

Pada PLTU, batubara dibakar di boiler menghasilkan panas yang digunakan untuk mengubah air dalam pipa yang dilewatkan di boiler tersebut menjadi uap, yang selanjutnya digunakan untuk menggerakkan turbin dan memutar generator.

Coal Supply (pengumpan batu bara). Batu bara dari tambang di kirim ke “coal hoper” dan dihaluskan sampai ukuran 5 cm. Setelah itu dikirim ke pembangkit melalui konveyor ke pulverizer.

Pulverizer (Alat penghancur). Batu bara dihaluskan lagi sampai menjadi bubuk dan di campur dengan udara kemudian ditiupkan ke tungku pembakaran.

Boiler. Batu bara yang dibakar di ruang pembakaran digunakan untuk memanaskan air didalam boliler sampai menjadi uap. Uap ini yang digunakan untuk memutar rotor dan membangkitkan energi listrik

Precipitator, stack (alat penangkap debu) . Pembakaran batu bara akan menghasilkan karbon dioksida (CO2), sulpur dioksida (SO2) dan Nitrogen oksida. Gas – gas ini keluar dari boiler melalui Precipitator dan stack . Precipitator mampu mengolah 99.4 % debu sebelum gas dibuang ke udara. Sedangkan sisa pembakaran yang lebih berat akan mengendap ke bawah boiler dan dibuang lagoon.

Turbin dan Generator. Uap bertekanan tinggi dari boiler digunakan untuk memutar bilah turbin yang dihubungkan dengan generator dengan bantuan poros. Poros yang berputar ini akan menghasilkan energi listrik di dalam generator.

Condensers (kondensor). Uap panas yang keluar dari turbin dialirkan ke kondensor. Di kondensor uap didinginkan sehingga terkondensasi menjadi air, air ini di pompakan lagi ke boiler untuk dipanaskan dan proses ini terus berulang (resirkulasi).

Water treatment plant. Untuk mengurangi korosi pada pipa – pipa boiler, air yang digunakan untuk boiler harus dibersihkan. Air yang mengandung lumpur akan dibuang keluar dari sistem.

Substation, transformer, transmission lines. Energi listrik yang di hasilkan oleh generator harus di naikan voltasenya melaui transformer (travo step up) sebelum di kirim melalui jalur transmisi (transmisi line). Tujuan untuk menaikan voltase ini untuk mengurangi energi yang terbuang selama proses pengiriman.

Kinerja pembangkitan listrik pada PLTU sangat ditentukan oleh efisiensi panas pada proses pembakaran batubara tersebut, karena selain berpengaruh pada efisiensi pembangkitan, juga dapat menurunkan biaya pembangkitan. Kemudian dari segi lingkungan, diketahui bahwa jumlah emisi CO2 per satuan kalori dari batubara adalah yang terbanyak bila

dibandingkan dengan bahan bakar fosil lainnya, dengan perbandingan untuk batubara, minyak, dan gas adalah 5:4:3. Sehingga berdasarkan uji coba yang mendapatkan hasil bahwa kenaikan efisiensi panas sebesar 1% akan dapat menurunkan emisi CO2 sebesar 2,5%, maka

akibat pembakaran batubara. Oleh karena itu, dapat dikatakan bahwa teknologi pembakaran

(combustion technology) merupakan tema utama pada upaya peningkatan efisiensi

pemanfaatan batubara secara langsung sekaligus upaya antisipasi isu lingkungan ke depannya.

2. Kriteria Desain Fasilitas Pembangkit Listrik

Untuk membangun fasilitas pembangkit listrik dengan bahan bakar batubara, maka hal terpenting yang harus diperhatikan dalam mendesain fasilitas tersebut adalah sifat-sifat dan gambaran batubara (yang ditunjukkan oleh parameter-parameter kualitasnya) yang digunakan. Pemilihan teknologi pembakaran yang tepat didasarkan pada sifat-sifat batubara yang digunakan merupakan sesuatu yang penting untuk mendapatkan pembakaran yang efisien dan teknologi yang ramah lingkungan.

Prosedur dalam mendesain Boiler untuk pembakaran batubara Analisis Dasar Batubara :

Nilai Kalor

Analisis Proksimat (Kadar air, abu, VM, FC) Analisis Ultimat (C, H, N, S)

HGI

Analisis Abu (Titik leleh abu, komponen abu)

Karakteristik Batubara :

Kemampubakaran (Combusttibility)

Pengendalian pencemaran (SOx, NO x, Debu, dsb) Karakteristik Pulverisasi

Karakteristik Abu

Faktor-Faktor Desain :

Jenis-jenis Boiler untuk Pembakaran Batubara Peralatan-Peralatan pengendalian pencemaran Jenis-jenis Mill untuk Pulverisasi batubara Hal-hal lainnya berkaitan dengan desain boiler

Boiler Pembakaran Batubara didasarkan pada Berbagai Jenis Batubara

Type of Boiler Stocker Boiler Fluidized Bed

Combustion Boiler PCC Boiler CCFBC Boiler Unit Output 200 MW 1000 MW 640 MW 600 MW Heat Generation Rate 90.000

kcal 80.000-50.000 kcal 85.000-115.000 kcal 60.000-75.000 kcal 50.000 kcal Coal Characteristic

Heating Value Analysis Water Content Volatile Matter Fixed Carbon Ash Content Sulfur Content 4.000-6.200 kcal 5-10 % 4-10 % 45-70 % 15-45 % 1.5 % - dry 5.000-7.500 kcal 5-15 % 25-45 % 35-60 % 5-40 % 0.2-4.0 % - dry Sub-bituminous 4.300-5.500 kcal 20-30 % 25-35 % 30-40 % 5-10 % 0.5-1.5 % - dry Lignite 2.500-4.500 kcal 25-45 % 20-30 % 15-30 % 10-30 % 0.5-2.5 % - dry 1.500-4.500 kcal 40-60 % 15-25 % 13-25 % 5-20 % 0.3-2.0 % - dry Fuel Rate 4-18 0.9-2.5 1.0-1.4 0.7-1.0 0.5-1.0 Ultimate Analysis Nitrogen Oxygen 0.2-1.0 % 1-3 % 0.5-2.0 % 5-15 % 0.8-1.4 % 15-20 % 0.7-1.0 % 10-20 % 0.5-2.0 % 15-25 % Ash Characteristics Analysis

SiO2 / Al2O3 Fe2O3 MgO + CaO Na2O Melting Point 1-2 % 5-15 % 5-10 % 0.5-1.0 % 1200-1350 oC 1.0-6.0 % 1-30 % 1-15 % 0.1-0.3 % 1100-1550 oC 1.0-2.5 % 5-15 % 15-30 % 0.2-6.0 % 1150-1350 oC 2.0-3.05 % 1-15 % 3-30 % 0.5-8.0 % 1150-1300 oC 2.0-3.0 % 5-10 % 5-30 % 0.5-1.0 % 1200 oC

3. Sistem Pembangkit Listrik Kelas Menengah dan Kecil

Disamping boiler pembakaran batubara pulverized, boiler jenis fluidized bed juga digunakan untuk sistem pembangkit listrik kelas menengah dan kecil. Boiler jenis fluidized-bed dapat digunakan dengan rentang jenis batubara lebih besar dibandingkan dengan sistem boiler pembakaran batubara pulverized skala besar. Berbagai jenis pembakaran seperti bubling, sirkulasi, dan pressurized telah dan sedang dikembangkan pada metoda pembakaran fluidized-bed. Operasi boiler fluidized-bed tipe bubling (ekivalen dengan 350 MW) telah digunakan pada beberapa pembangkit listrik. Kapasitas boiler ini dapat digunakan untuk sistem yang ekivalen dengan skala kelas menengah.

Contoh-Contoh Sistem Pembangkit Listrik di Jepang Sumber : Pemanfaatan Batubara, 1997

Perkembangan Pembangkit Listrik berbagai Bahan Bakar di Indonesia Sumber : IEA Coal Report (Indonesian Coal Prospect 2010)

Untuk mempercepat ketersediaan listrik PLN membuat program untuk membuat 35 PLTU dengan total tenaga 10.000 MW. Ketiga puluh lima PLTU tersebut tersebar di jawa dan luar jawa. Untuk Jawa dibangun 10 buah PLTU, rinciannya sebagai berikut :

No. Pembangkit Tempat Kapasitas

1. PLTU Banten Suralaya, Labuhan, Lontar 1 x 625 MW 2 x 300 MW 3 x 315 MW

2. PLTU Jawa Barat Indramayu

Pelabuhan Ratu

3 x 330 MW 3 x 350 MW

3. PLTU Jawa Tengah Remabng

Cilacap

2 x315 MW 1 x 600 MW 4.

PLTU Jawa Timur Pacitan

Paiton Tuban

2 x 315 MW 1 x 660 MW 2 x 350 MW

5. PLTU Tanjung Jati Jepara 2 x 661 MW

Untuk yang berada di luar Pulau Jawa dan Bali dibangun 25 PLTU, rinciannya :

No. Pembangkit Kapasitas

1 PLTU NAD 2 x 100 MW 2 PLTU 2 Sum-Ut 2 x 200 MW 3 PLTU Sum-Bar 2 x 100 MW 4 PLTU 3 Ba-Bel 2 x 25 MW 5 PLTU 4 Ba-Bel 2 x 15 MW 6 PLTU 1 Riau 2 x 10 MW 7 PLTU 2 Riau 2 x 7 MW 8 PLTU Kepri 2 x 7 MW 9 PLTU Lampung 2 x 100 MW 10 PLTU 1 Kal-Bar 2 x 50 MW 11 PLTU 2 Kal-Bar 2 x 25 MW 12 PLTU 1 Kal-Teng 2 x 60 MW 13 PLTU Kal-Sel 2 x 65 MW 14 PLTU 2 Sul-Ut 2 x 25 MW 15 PLTU Sul-Tenggara 2 x 10 MW

No. Pembangkit Kapasitas

16 PLTU Sul-Sel 2 x 50 MW 17 PLTU Gorontalo 2 x 25 MW 18 PLTU Maluku 2 x 15 MW 19 PLTU Mal-Ut 2 x 7 MW 20 PLTU 1 NTB 2 x15 MW 21 PLTU 2 NTB 2 x 25 MW 22 PLTU 1 NTT 2 x 7 MW 23 PLTU 2 NTT 2 x 15 MW 24 PLTU 1 Papua 2 x 7 MW 25 PLTU 2 Papua 2 x 10 MW

Diagram Pemanfaatan Batubara di PLTU-Batubara

Spesifikasi Batubara untuk Pembangkit Tenaga Listrik

PARAMETER DIPERLUKANYANG *) BATASAN KETERANGAN

Air Total (%)

(As received) 4-8 (maks. 15)maks. 12 Menurunkan nilai kalori bersihdibatasi hingga mendekati maksimum 15 % bagi yang mudah digunakan/digerus.

Air Bebas (%) (As received)

rendah maks. 15-21 Batasan dibuat lebih tinggi untuk

batubara peringkat rendah. Abu (%) (Air dried) 23-35 15-25 maks. 15-20 (maks. 30)

Menurunkan nilai kalori bersih terbatas oleh kemampuan peralatan konsumen untuk menangani dan membuang abu. Zat Terbang (%) (dmmf) 23-35 15-25 min. 25 maks. 25

Tungku p.f. pembakaran samping. Tungku p.f. pembakaran bawah.

Nilai Kalori

Kotor

(air dried) MJ/Kg

tinggi min. 24-25 Kosumen mempunyai

bermacam-macam preferensi sebagai dasar perhitungan. (bersih/kotor, kering udara/as received)

rendah maks. 0,5-1,0

(maks. 2,0) Biasanya tergantung padaperaturan penanganan polusi setempat.

Contohnya : Inggris maks. 2 % ; Prancis maks. 1,7 % ; Jerman maks. 1,0 % ; Jepang maks. 0,5 %. Dalam jumlah yang kecil tidak perlu sesuai dengan batasan tersebut.

Suhu leleh abu

(oC) ISO-Atinggi (min. 1050)min. 1200 Tungku dasar kering, suhuterendah 150-A yang diizinkan

tergantung pada fleksibilitas peralatan konsumen dan prosedur pengoperasian.

5. Slagging dan Fouling

Terbentuknya slagging dan fouling adalah dua hal yang saling berkaitan, sebab terjadinya slagging dan fouling berawal dari reaksi saat pembakaran batubara. Pada setiap pembakaran batubara selalu menghasilkan abu, baik abu dasar (bottom ash) maupun abu terbang (fly ash), bottom ash membentuk slagging sedangkan fly ash membentuk fouling. Proses pembakaran batubara akan berlangsung dengan baik jika tersedia udara dalam jumlah yang cukup. Proses pembakaran batubara merupakan ilmu kompleks karena adanya variasi kondisi fisika maupun kimia batubara, tetapi biasanya reaksi pembakaran batubara

digambarkan dengan reaksi oksidasi karbon menghasilkan karbon mono-oksida atau karbon dioksida:

2C + O2 → 2CO2 atau C + O2 = CO2

Gas CO yang terbentuk dapat bereaksi dengan oksigen membentuk gas CO2 sesuai reaksi : 2CO + O2 → 2CO2

Gas CO2 yang terbentuk dapat pula bereaksi dengan karbon membentuk gas CO CO2 + C → 2CO

Dan reaksi pembentukan uap air : 2H + ½ O2 → H2O

Diikuti dengan reaksi C + H2O → CO + H2

Setelah ada nyala api, pembakaran batubara dimulai dari penguapan air, diikuti penyalaan zat terbang. Selain unsur hydrogen dan karbon unsur-unsur lain yang terdapat di dalam batubara juga mengalami oksidasi, misalnya unsur sulfur (S) dan Nitrogen.

S + O2 → SO2(g)

Diikuti dengan reaksi

2SO2(g) + ½ O2 → 2SO3(g)

2N + O2 → 2NO(g)

diikuti dengan reaksi 2NO + O2 → 2NO2(g)

Adanya uap air di udara terbuka akan bereaksi dengan gas-gas hasil pembakaran membentuk asam sulfat atau asam nitrat yang merupakan sumber terjadinya korosi dan hujan asam. Reaksi-reaksi yang mungkin terlibat dalam pembentukan asam ini adalah :

2SO2(g) + H2O → H2SO3

SO3(g) + H2O → H2SO4 (asam Sulfat)

Atau 2SO2(g) + O2 + 2H2O → 2 H2SO4 NO2 + NO + H2O + O2 → 2HNO3 Atau 2 NO + 3/ 2O2 + H2O → 2HNO3.

Atau dengan reaksi :

Fe + H2SO4 → FeSO4 + H2

Dan akan sangat mungkin ferro sulfat teroksidasi membentuk ferri sulfat : 4FeSO2 + 2H2SO4 + O2 → 2Fe2(SO4)3 + 2H2O

Sesuai persamaan reaksi di atas, maka terlihat bahwa terdapat gas SO3 yang sangat mudah

bereaksi dengan H2O membentuk H2SO4 (asam sulfat), pada jaringan alat yang terdiri dari Fe

(besi) akan bereaksi dengan H2SO4 membentuk FeSO4, FeSO4 ini bereaksi dengan uap (O2)

yang menghasilkan 2Fe2(SO4)3 yang dapat menempel didinding, kemudian abu akan lengket

sangat kuat oleh adanya Fe2(SO4)3 pada dinding atau pipa-pipa sebagai korosi yang diawali

oleh slagging atau fouling .

6. Pengukuran Index Slagging dan Fouling Index Slagging

Slagging adalah keadaan dimana abu batubara meleleh di zone pembakaran akibat dari suhu operasi yang melebihi titik leleh abu (spherical temperature). Untuk abu batubara yang sifatnya light slagging dan moderate slagging dapat dicegah dengan cara soot-blower, tetapi untuk heavy slagging ash mengharuskan operasi boiler di hentikan. Slagging terutama disebabkan oleh adanya interasksi antara uap natrium dan kalium dengan oksida belerang, membentuk garam dengan titik leleh rendah (±400oC)

yang kemudian membentuk semi-fluida, yang lengket di dalam boiler. Partikel abu dan batubara dapat mengendap di permukaan semi-fluida ini yang lama-kelamaan bisa menebal, mengganggu aliran gas dan menimbulkan korosi.

Penentuan indeks slagging suatu abu batubara dimaksudkan untuk memperkirakan derajat pembentukan endapan lelehan terak di dinding tungku suatu boiler. Nilai indeks slagging tergantung pada jenis batubaranya, dan dapat dihitung dari kandungan oksida asam, oksida basa, dan kadar sulfurnya.Indeks slagging dihitung dari persamaan:

Indeks slagging (R) = Nisbah basa/asam x kadar sulfur

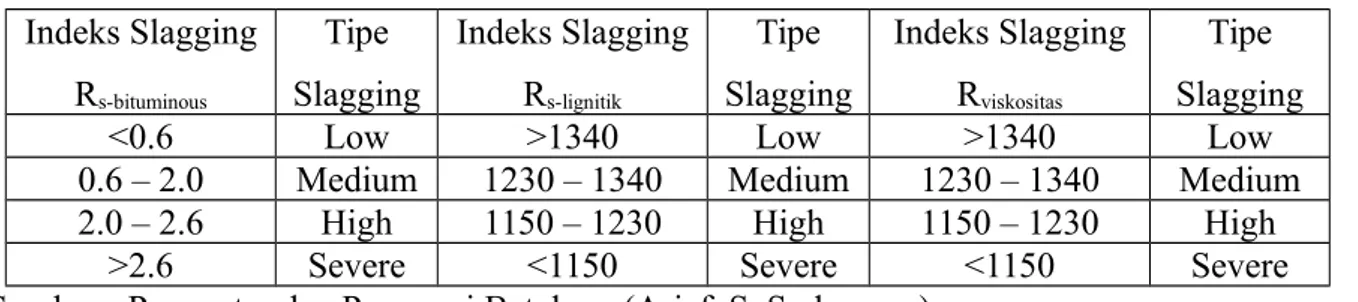

Indeks slagging dan tipe slagging untuk batubara bituminous dan batubara lignit dapat dihitung dan kemudian dikelompokkan atas tipe low, medium,high dan severe.

Tabel 3.2. Indeks slagging dan tipe slagging Indeks Slagging Rs-bituminous Tipe Slagging Indeks Slagging Rs-lignitik Tipe Slagging Indeks Slagging Rviskositas Tipe Slagging

<0.6 Low >1340 Low >1340 Low

0.6 – 2.0 Medium 1230 – 1340 Medium 1230 – 1340 Medium

2.0 – 2.6 High 1150 – 1230 High 1150 – 1230 High

Index Fouling

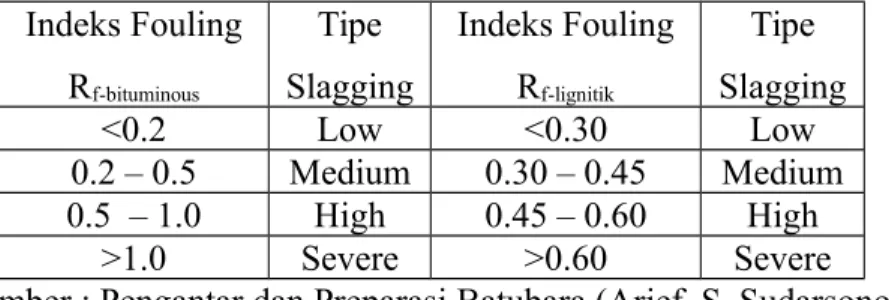

Fouling adalah endapan yang terjadi disuperheater atau reheater. Endapan ini sulit dibersihkan dari susunan pipa yang rapat. Fouling ini merupakan sumber terjadinya korosi dan menghambat aliran gas. Endapan fouling biasanya bersifat lengket, sehingga dengan terbentuknya endapan alkali, partikel abu terbang akan muda melekat di permukaannya. Selain itu endapan alkali ini juga bersifat dapat pengabsorb gas sulfur oksida dari aliran gas, akibatnya dinding pipa akan muda terkorosi. Nilai indeks fouling memberikan gambaran kecenderungan abu batubara untuk mengakibatkan terjadinya fouling dan korosi di permukaan konveksi. Seperti halnya indeks slagging, indeks fouling juga dapat dihitung dari data komposisi abunya.

Tabel 3.3.Indeks fouling dan tipe fouling Indeks Fouling Rf-bituminous Tipe Slagging Indeks Fouling Rf-lignitik Tipe Slagging <0.2 Low <0.30 Low 0.2 – 0.5 Medium 0.30 – 0.45 Medium 0.5 – 1.0 High 0.45 – 0.60 High >1.0 Severe >0.60 Severe

Sumber : Pengantar dan Preparasi Batubara (Arief S. Sudarsono)

Peristiwa fouling terjadi terutama karena tingginya kadar alkali di dalam abu batubara. Garam-garam natrium dan kalium, akan tervolatisasi selama pembakaran, kemudian terkondensasi pada partikel abu terbang dan boiler membentuk lapisan yang lengket. Benturan partikel-partikel tersebut dapat membentuk endapan pada dinding dan selanjutnya membentuk sinter. Akhirnya menjadi keras dan menempel dengan sangat kuat. Harga fouling index sampai 0,5 masih dalam toleransi yang dibolehkan.

Pada dasarnya, semakin rendah kadar alkali didalam abu batubara, semakin rendah pula kecenderungan untuk terjadinya fouling. Kandungan alkali pada abu batubara biasanya dinyatakan sebagai Na2O . Abu batubara dengan alkali lebih rendah dari 0.1% dianggap sebagai non fouling, bila kandungan alkalinya antara 0.1 – 0.4% biasanya dapat menimbulkan tumbuhnya fouling tetapi masih bisa dikendalikan dengan soot-blowing secara berkala, abu batubara dengan kandungan alkali di atas 0.5% cenderung membentuk fouling dan menghasilkan sinter sehingga sulit dihilangkan.

7. Usaha Penanganan Slagging Dan Fouling

Fenomena Slagging dan Fouling adalah fenomena terjadinya penumpukan kerak akibat pembakaran batubara, pada permukaan heat exchanger. Fenomena ini sangat merugikan bagi proses pembakaran di boiler, karena akan mengurangi efisiensi pertukaran panas. Penyebab terjadinya fenomena ini adalah karena kualitas batubara, terutama pada parameter AFT (Ash Fusion Temperature) memiliki nilai yang relatif rendah. Untuk mengatasi hal tersebut, perlu dilakukan peningkatan kualitas batubara untuk meningkatkan nilai AFT. Metode yang bisa dilakukan untuk meningkatkan parameter tersebut adalah dengan Coal Blending (Pencampuran batubara) dan mengurangi kadar sulfur pada batubara yang digunakan. Kemudian meminimalkan terbentuknya slagging dan fouling dapat dilakukan dengan soot-blowing secara berkala.

Istilah semen pada umunya berarti semen portland dalam industri semen. Semen portland merupakan ikatan hidrolik yang mengental dan mengeras jika dicampur dengan air. Semen ini diperoleh jika klinker digerus sampai halus. Klinker portland adlah campuran mineral dengan sifat sifat hidrolik yang terbuat dari pembakaran mineral calcareous dan argillaceous.

Tahapan Pembuatan Semen Portland

1. Komposisi Kimia Semen

Komponen utama klinker adalah :

2. Tahapan Proses Pembuatan Semen Preparasi Bahan Baku

Preparasi bahan baku terdiri dari crushing, pre-blending, drying, grinding, dan homogenisasi. roses mixing dalam bentuk slurry tidak menimbulkan kesulitan yang berarti sehingga proses basah lebih banyak dipakai diseluruh dunia pada masa-masa lalu. Saat ini dengan peralatan odern, dimungkinkan melakukan proses homogenisasi dalam keadaan kering.

Pembentukan Klinker

Reaksi-Reaksi

Proses pembentukan klnker dibagi menjadi 4 bagian, yaitu pengeringan dan dehidasi, kalsinasi, klinkerisasi, dan pendinginan. Semua reakasi tidak hanya dipengaruhi oleh faktor-faktor kimia, tetapi juga faktor-faktor mineralogi dan fisik.

Proses Pembakaran Klinker

Proses pemabkaran didalam kiln, dimana bahan baku dimasukkan ke dalam rotary kiln dalam bentuk slurry, atau kering.

Dalam reaksi klinker panas merupakan hal yang sangat penting. Reaksi endotermis terjadi dalam proses kalsinasidan dekomposisi, eksoermis dalam klinkerasi.

Bahan Bakar

Dalam pembakaran klinker, bahan bakar tidak hanya berfungsi untuk menghasilkan temperatir yang tinggi tetapi juga mempengaruhi proses pembakaran itu, yaitu dari produk pembakarannya. Umumnya bahan bakar yang digunakan adalah minyak, batubara, gas alam, atau campuran ketiganya.

Proses Kering

Penggerusan Akhir (Dari linker ke Semen)

Sesudah pendinginan, klinker harus digerus bersama skitar 4-5% gipsum menjadi tekstur yang sangat halus untuk menghasilkan semen.

PEMANFAATAN BATUBARA

1. Preparasi, Penggerusan, dan Sistem Pembakaran

Penyimpanan dan Blending

Jika batubara disimpan dalam waktu yang lama, volatile matter makin lama makin banya yang terlepas. Kehilangan volatile matter ini menyebabkan berkurangnya nilai kalor.

Batubara dengan nilai kalor yang bervariasi, paling tidak dikehendaki, karena memberikan perubahan-perubahan fudamental pada bentuk nyala api, karakteristik perpindahan panas, dan laju masukan.

Karena batubara yang dibakar berukuran halus/bubuk, setiap sistem pembakaran harus dilengkapi dengan peralatan penggerusan. Kehalusan batubara yang dibutuhkan ditentukan oleh flammability dan laju pembakaran batubara.

Berbagai sistem gabungan pabrik penggerusan dan pembakaran telah dikembangkan. Ada 3 sistem penggerusan-pembakaran standar :

1. Sistem Pembakaran Langsung 2. Sistem Pembakaran Tidak Langsung 3. Sistem Pembakaran Semi-Langsung

2. Pengaruh Sifat-Sifat Batubara pada Pembuatan Semen Nilai Kalor

Nilai kalor menyatakan energi yang diperoleh dari pembakaran batubara dan menentukan berat batubara yangharus ditangani oleh sistem. Batubara dengan nilai kalor tinggi akan disenangi karena akan mengamankan biaya peralatan, kapital, dan oerasi.

Abu Batubara

Selama reaksi klinkering, abu batubara bergabug dengan campuran bahan baku yang diumpankan ke kiln dan mengubah kandungan komponen-komponen klinker. Kenaikan kadar abu menyebabkan menurunnya karakteristik pembakaran dan dibutuhkan penggerusan yang lebih halus.

Volatile Matter

Penyalaan batubara dengan kadar volatile matter tinggi berlangsung lebih mudah dan kondisi pembakaran bisa berlangsung stabil tanpa perlu batubara berukuran sangat halus yang berlebih.

Grindability merupakan fungsi dari kadar volatile matter. Oleh karenanya kadar volatile matter batubara yang digunakan dalamindustri semen umumnya berkisar 26-30% sehingga memberikan pengaruh baik pada grindability. karakeristik penyalaan batubara, dan keamanan.

HGI sebagai fungsi dari Volatile Matter

Kadar Air

Batubara dengan kadar air tinggi, diatas 15% tidak cukup dikeringkan dalam sirkuit penggerusan konvensional sehingga diperlukan pengeringan terpisah. Dengan kadar air dibawah 15%, sirkuit penggerusan mampu menghasilkan batubara halus dengan kadar air 1-1,5% air dengan menggunakan udara dari pendingin klinker dan gas buang kiln sebagai sumber panas.

Konsumsi Energi dan Keluaran Mill sesuai dengan kadar air Batubara

HGI

Harga HGI menyatakan kemampuan penggerusan batubara yang baik. Umumnya jika HGI naik sekitar 10, keluaran mill spesifik naik sekitar 15-20%.

Unjuk Kerja Mill sebagai fungsi HGI

Kadar Sulfur

Sulfur bereaksi dengan logam-logamalkali dan oksgen dalam zona pembakaran menghasilkan alkali-sulfat dalam fasa gas. Alkali-sulfat mengkondensasi pada bahan baku dalam preheater dan dikembalikan ke kiln.

BAB III

KESIMPULAN

Kinerja pembangkitan listrik pada PLTU sangat ditentukan oleh efisiensi panas pada proses pembakaran batubara tersebut, karena selain berpengaruh pada efisiensi pembangkitan, juga dapat menurunkan biaya pembangkitan. Kemudian dari segi lingkungan, diketahui bahwa jumlah emisi CO2 per satuan kalori dari batubara adalah yang terbanyak bila

dibandingkan dengan bahan bakar fosil lainnya, dengan perbandingan untuk batubara, minyak, dan gas adalah 5:4:3. Sehingga berdasarkan uji coba yang mendapatkan hasil bahwa kenaikan efisiensi panas sebesar 1% akan dapat menurunkan emisi CO2 sebesar 2,5%, maka

efisiensi panas yang meningkat akan dapat mengurangi beban lingkungan secara signifikan akibat pembakaran batubara. Oleh karena itu, dapat dikatakan bahwa teknologi pembakaran

(combustion technology) merupakan tema utama pada upaya peningkatan efisiensi

pemanfaatan batubara secara langsung sekaligus upaya antisipasi isu lingkungan ke depannya. Untuk membangun fasilitas pembangkit listrik dengan bahan bakar batubara, maka hal terpenting yang harus diperhatikan dalam mendesain fasilitas tersebut adalah sifat-sifat dan gambaran batubara (yang ditunjukkan oleh parameter-parameter kualitasnya) yang digunakan. Pemilihan teknologi pembakaran yang tepat didasarkan pada sifat-sifat batubara yang digunakan merupakan sesuatu yang penting untuk mendapatkan pembakaran yang efisien dan teknologi yang ramah lingkungan.

Jika batubara disimpan dalam waktu yang lama, volatile matter makin lama makin banya yang terlepas. Kehilangan volatile matter ini menyebabkan berkurangnya nilai kalor. Batubara dengan nilai kalor yang bervariasi, paling tidak dikehendaki, karena memberikan perubahan-perubahan fudamental pada bentuk nyala api, karakteristik perpindahan panas, dan laju masukan.

Ada 3 sistem penggerusan-pembakaran standar : 1. Sistem Pembakaran Langsung

2. Sistem Pembakaran Tidak Langsung 3. Sistem Pembakaran Semi-Langsung

DAFTAR PUSTAKA http://imambudiraharjo.wordpress.com/2009/03/06/teknologi-pembakaran-pada-pltu-batubara/ http://ainurrizki.wordpress.com/2011/03/18/pembangkit-listrik-tenaga-uap/ http://scribd.com/doc/60451927/Proses-Pembuatan-Semen kimiadahsyat.blogspot.com/2011/02/proses-pembuatan-semen.html http://insidewinme.blogspot.com/2007/12/penggunaan-batu-bara.html http://www.tekmira.esdm.go.id/kp/Batubara/index.asp http://bosstambang.com/Batubara/penggunaan-batu-bara.html http://www.google.co.id/url? sa=t&rct=j&q=&esrc=s&source=web&cd=10&ved=0CFAQFjAJ&url=http%3A%2F %2Fmukhlason.files.wordpress.com%2F2010%2F01%2Fpltu_batubara-s.pdf&ei=mL6bUNbsI9HOrQeDs4HwCg&usg=AFQjCNE_gTUfd8-mZZpsq_rkC4lOnpietQ