SKRIPSI

PREPARASI DAN PERFORMA PEMISAHAN GAS MIXED MATRIX MEMBRANE PSf/KTZ PADA VARIASI JUMLAH KTZ

AFIFAH NUR UBAIDILLAH NRP. 01211440000072

Dosen Pembimbing I : Nurul Widiastuti, Ph.D.

Dosen Pembimbing II : Dr. Zulhairun Abdul Karim

DEPARTEMEN KIMIA FAKULTAS ILMU ALAM

INSTITUT TEKNOLOGI SEPULUH NOPEMBER SURABAYA

ii SCRIPT

PREPARATION AND GAS SEPARATION PERFORMANCE OF PSF/ZTC MIXED MATRIX MEMBRANE AT VARIOUS AMOUNT OF ZTC

AFIFAH NUR UBAIDILLAH NRP. 01211440000072

Supervisor I :

Nurul Widiastuti, Ph.D.

Supervisor II :

Dr. Zulhairun Abdul Karim

CHEMISTRY DEPARTMENT

FACULTY OF NATURAL SCIENCE

SEPULUH NOPEMBER INSTITUTE OF TECHNOLOGY SURABAYA

iii

PREPARASI DAN PERFORMA PEMISAHAN GAS MIXED

MATRIX MEMBRANE PSF/KTZ PADA VARIASI JUMLAH

KTZ

SKRIPSI

Disusun Sebagai Syarat Untuk Menyelesaikan Mata Kuliah Tugas Akhir di Departemen Kimia

Fakultas Ilmu Alam

Institut Teknologi Sepuluh Nopember, Surabaya

Disusun Oleh:

AFIFAH NUR UBAIDILLAH NRP. 01211440000072

DEPARTEMEN KIMIA FAKULTAS ILMU ALAM

INSTITUT TEKNOLOGI SEPULUH NOPEMBER SURABAYA

iv

LEMBAR PENGESAHAN

PREPARASI DAN PERFORMA PEMISAHAN GAS MIXED

MATRIX MEMBRANE PSF/KTZ PADA VARIASI JUMLAH

KTZ

SKRIPSI

Oleh:

AFIFAH NUR UBAIDILLAH NRP. 01211440000072

Surabaya, 24 Januari 2018 Menyetujui,

Dosen Pembimbing I, Dosen Pembimbing II,

Nurul Widiastuti, Ph.D. Dr. Zulhairun Abdul Karim NIP.19710425 199412 2 001

Mengetahui, Kepala Departemen Kimia

v

Karya ini kupersembahkan untuk Bapak, ibu, serta keluarga tercinta, Sahabatku yulinar, nabila, suci,

vi

PREPARASI DAN PERFORMA PEMISAHAN GAS MIXED

MATRIX MEMBRANE PSF/KTZ PADA VARIASI JUMLAH

KTZ

Nama : Afifah Nur Ubaidillah NRP : 01211440000072 Departemen : Kimia

Pembimbing I : Nurul Widiastuti, Ph.D Pembimbing II : Dr. Zulhairun Abdul Karim

ABSTRAK

Pada penelitian ini, mixed matrix membrane PSf/KTZ serat berongga pada variasi jumlah KTZ telah dipreparasi melalui metode inversi fasa dry/wet jet spinning untuk pemisahan gas. Karakteristik MMM PSf/KTZ dipelajari dari hasil karakterisasi X-Ray Diffraction (XRD), Fourier Transform Infrared (FTIR), Scanning Electron Microscopy (SEM), Atomic Force Microscopy (AFM), Thermal Gravimetric Analisys (TGA), dan Differential Scanning Calorimetry (DSC). Performa pemisahan gas pada MMM PSf/KTZ dipelajari dari hasil permeasi gas CH4, CO2, O2, N2, dan H2. MMM PSf/KTZ dengan jumlah penambahan KTZ sebesar 0,5% berat memiliki nilai permeabilitas dan selektivitas terbaik. Nilai permeabilitas untuk MMM PSf/KTZ (0,5% berat) adalah H2 (240,38 GPU), CO2 (77,12 GPU), O2 (26,85 GPU), CH4 (24,14 GPU), dan N2 (17,74 GPU). Sedangkan nilai selektivitas untuk MMM PSf/KTZ (0,5% berat) adalah CO2/CH4 (3,21), O2/N2 (1,52), H2/CH4 (10,03), dan CO2/N2 (4,37).

vii

PREPARATION AND GAS SEPARATION PERFORMANCE OF PSF/ZTC MIXED MATRIX

MEMBRANE AT VARIOUS AMOUNT OF ZTC

Name : Afifah Nur Ubaidillah NRP : 01211440000072 Department : Chemistry

supervisor I : Nurul Widiastuti, Ph.D. supervisor II : Dr. Zulhairun Abdul Karim

ABSTRACT

In this study, a PSf/ZTC mixed matrix hollow fiber membrane with various amount of ZTC have been prepared by dry/wet jet spinning phase inversion method. Characteristics of MMM PSf/ZTC have been studied from results of X-Ray Diffraction (XRD), Fourier Transform Infrared (FTIR), Scanning Electron Microscopy (SEM), Atomic Force Microscopy (AFM), Thermal Gravimetric Analisys (TGA) and Differential Scanning Calorimetry (DSC). Gas separation performance of MMM PSf/ZTC have been studied from gas permeation of CH4, CO2, O2, N2, and H2. MMM PSf/ZTC with addition 0.5% wt of ZTC have hight permeability and selectivity. The permeability of MMM PSf/ZTC (0.5% wt) were H2 (240.38 GPU), CO2 (77.12 GPU), O2 (26.85 GPU), CH4 (24.14 GPU), and N2 (17.74 GPU). The selectivity of MMM PSf/ZTC (0.5% wt) were CO2/CH4 (3.21), O2/N2 (1.52), H2/CH4 (10.03), and CO2/N2 (4, 37).

viii

KATA PENGANTAR

Puji syukur penulis panjatkan kepada Tuhan yang Maha Esa karena atas berkat, rahmat dan hidayah-Nya sehingga naskah skripsi yang berjudul “Preparasi dan Karakterisasi Mixed Matrix Membrane PSf/KTZ dengan Variasi Jumlah KTZ untuk Aplikasi Pemisahan Gas” dapat diselesaikan dengan baik. Dalam kesempatan ini penulis mengucapkan terima kasih kepada pihak-pihak yang mendukung atas terselesaikannya tulisan ini, yaitu :

1. Nurul Widiastuti, M.Si, Ph.D selaku dosen pembimbing I yang telah memberikan bimbingan dan pengarahan dalam proses penyelesaian naskah ini.

2. Dr. Zulhairun Abdul Karim selaku dosen pembimbing II yang telah memberikan bimbingan dan pengarahan dalam proses penyelesaian naskah ini.

3. Prof. Dr. Didik Prasetyoko, M.Sc selaku ketua jurusan kimia yang telah memberikan fasilitas sehingga naskah ini dapat diselesaikan.

4. Prof. Dr. Taslim Ersam selaku dosen wali atas pengarahan dalam pengambilan mata kuliah.

5. Orang tua yang selalu memberikan doa dan dukungan hingga naskah ini selesai.

6. Semua pihak yang telah membantu, yang tidak mungkin saya sebutkan satu persatu.

Penulis menyadari bahwa penulisan naskah ini masih jauh dari kesempurnaan. Penulis menerima kritik dan saran yang membangun dari pembaca untuk meningkatkan kualitas dan perbaikan lebih lanjut.

ix

BAB I PENDAHULUAN ... 1

1.1 Latar Belakang ... 1

1.2 Rumusan Masalah ... 5

1.3 Tujuan ... 5

1.4 Manfaat ... 5

1.5 Batasan Masalah ... 6

BAB II TINJAUAN PUSTAKA ... 7

2.1 Membran Sebagai Pemisah Gas ... 7

2.2 Mixed Matrix Membrane Sebagai Pemisahan Gas ... 9

2.3 Pemilihan Material Mixed Matrix Membrane ... 12

2.4 Metode Preparasi Mixed Matrix Membrane ... 17

2.5 Karakterisasi ... 17

2.6.1 X-Ray Diffraction (XRD) ... 17

2.6.2 Analisa Adsorpsi Desorpsi Gas N2 (BET) ... 19

2.6.3 Scanning Electron Microscopy (SEM) ... 20

2.6.4 Fourier Transform Infrared (FTIR) ... 22

2.6.5 Atomic Force Microscopy (AFM) ... 23

2.6.6 Thermal Gravimetric Analysis (TGA) ... 24

x

BAB III METODOLOGI PENELITIAN ... 27

3.1 Alat dan Bahan ... 27

3.1.1 Alat ... 27

3.1.2 Bahan ... 27

3.2 Prosedur ... 28

3.2.1 Sintesis Zeolit-Y ... 28

3.2.2 Karakterisasi Zeolit-Y ... 29

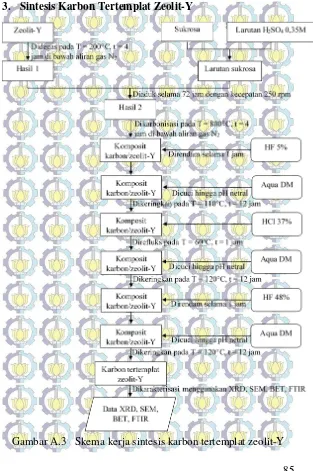

3.2.3 Sintesis Karbon Tertemplat Zeolit-Y... 30

3.2.4 Karakterisasi Karbon Tertemplat Zeolit-Y (KTZ) .. ... 31

3.2.5 Preparasi Larutan Cetak Membran ... 32

3.2.6 Fabrikasi Membran Serat Berongga ... 34

3.2.7 Uji Permeasi Gas ... 35

3.2.8 Karakterisasi Membran ... 37

BAB IV HASIL DAN PEMBAHASAN ... 41

4.1 Sintesis Zeolit-Y ... 41

4.2 Sintesis Karbon Tertemplat Zeolit (KTZ) ... 43

4.3 Karakterisasi Zeolit-Y dan Karbon Tertemplat Zeolit (KTZ) ... 45

4.4 Preparasi dan Fabrikasi Membran Serat Berongga ... 50

4.5 Pengaruh Penambahan KTZ pada Karakteristik Mixed Matrix Membrane PSf/KTZ ... 51

4.5.1 Pengaruh Penambahan KTZ Terhadap Struktur Mixed Matrix Membrane PSf/KTZ ... 52

4.5.2 Pengaruh Penambahan KTZ Terhadap Morfologi Mixed Matrix Membrane PSf/KTZ ... 55

4.5.3 Pengaruh Penambahan KTZ Terhadap Kekasaran Permukaan Mixed Matrix Membrane PSf/KTZ .. 58

xi

4.5.5 Pengaruh Penambahan KTZ Terhadap Performa Pemisahan Gas Mixed Matrix Membrane PSf/KTZ

... 63

BAB V KESIMPULAN ... 71

5.1 Kesimpulan ... 71

5.2 Saran ... 71

DAFTAR PUSTAKA... 73

LAMPIRAN ... 83

xii

DAFTAR GAMBAR

Gambar 2.1 Skema Pemisahan Komponen pada Membran ... 7

Gambar 2.2 Mekanisme transport pada membran berpori, (a) Knudsen diffusion, (b) surface diffusion, (c) capillary condensation, (d) molecular sieving ... 8

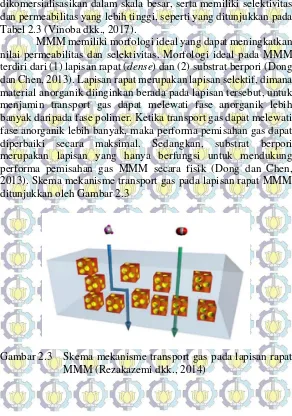

Gambar 2.3 Skema mekanisme transport gas pada lapisan rapat MMM ... 11

Gambar 2.4 Struktur polisulfon ... 13

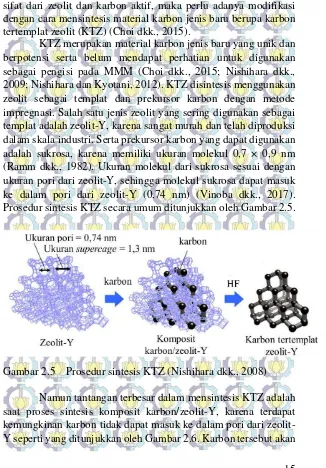

Gambar 2.4 Prosedur sintesis KTZ ... 15

Gambar 2.5 Molekul sukrosa (a) yang dapat masuk ke dalam pori window zeolit-Y, (b) yang tidak dapat masuk ke dalam pori window zeolit-Y ... 16

Gambar 2.7 Difraktogram XRD dari (a) zeolit-Y, (b) komposit karbon/zeolit-Y ... 19

Gambar 2.8 Grafik adsorpsi desorpsi isotermal dari KTZ, SCM30 (karbon aktif), dan A20 (karbon aktif) ... 20

Gambar 2.9 Hasil SEM permukaan membran (a) PSf murni, (b) PSf/CNF0.01 (c) PSf/CNF0,1, (d) PSf/CNF1 ... 21

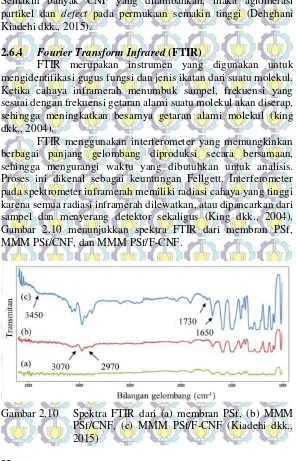

Gambar 2.10 Spektra FTIR dari (a) membran PSf, (b) MMM PSf/CNF, (c) MMM PSf/F-CNF... 22

Gambar 2.11 Hasil AFM membran (a) PSf/CNF1, (b) PSf/CNF0,1, (c) PSf/CNF0,01 ... 24

Gambar 2.12 Kurva TGA membran PSf dan MMM PSf/TNT dengan variasi jumlah penambahan TNT ... 25

Gambar 3.1 Skema alat dry/wet jet spinning...35

Gambar 3.2 Skema alat pemisahan gas ... 37

Gambar 4.1 Zeolit-Y ... 43

Gambar 4.2 Karbon tertemplat zeolit-Y (KTZ)... 45

xiii

Gambar 4.4 Hasil SEM dari (a) Zeolit-Y (b)KTZ ... 48 Gambar 4.5 Skema pengisian karbon ke dalam pori zeolit-Y

dengan adanya lapisan karbon ekternal dan tanpa adanya lapisan karbon ekternal (Choi dkk., 2015) ... 49 Gambar 4.6 (a) Membran PSf, (b) MMM PSf/KTZ (0,4% berat),

(c) MMM PSf/KTZ (0,5% berat), (d) MMM PSf/KTZ (0,7% berat) ... 51 Gambar 4.7 Difraktogram XRD dari (a) KTZ, (b) membran PSf,

(c) MMM PSf/KTZ (0,7% berat) ... 52 Gambar 4.8 Spektra FTIR dari (a) membran PSf, (b) MMM

PSf/KTZ (0,7% berat), dan (c) karbon tertemplate zeolit-Y (KTZ) ... 54 Gambar 4.9 Skema ikatan hidrogen antara KTZ dan matriks PSf

(Widjojo dkk., 2008) ... 55 Gambar 4.10 Hasil SEM (1) penampang lintang dan (2)

penampang permukaan dari (a) membran PSf, (b) MMM PSf/KTZ (0,4% berat), (c) MMM PSf/KTZ (0,5% berat), (d) MMM PSf/KTZ (0,7% berat) .. 58 Gambar 4.13 Perubahan relatif permeabilitas MMM PSf/KTZ

terhadap membran PSf ... 66 Gambar 4.14 Perubahan relatif selektivitas MMM PSf/KTZ

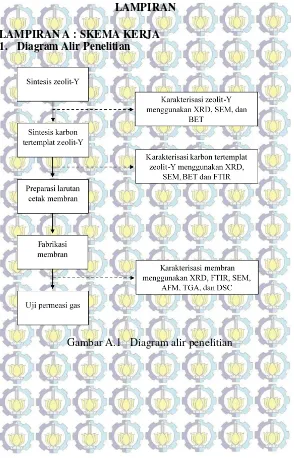

terhadap membran PSf ... 67 Gambar A.1 Diagram alir penelitian...83 Gambar A.2 Skema kerja sintesis zeolit-Y ... 84 Gambar A.3 Skema kerja sintesis karbon tertemplat zeolit-Y . 85 Gambar A.4 Skema kerja preparasi larutan cetak MMM

xiv

Gambar A.5 Skema kerja preparasi larutan cetak membran PSf .

... 87

Gambar A.6 Skema kerja fabrikasi membran serat berongga .. 88

Gambar A.7 Skema kerja uji permeasi gas pada membran ... 88

Gambar C.1 Difraktogram XRD dari Zeolit-Y...96

Gambar C.2 Difraktogram XRD dari standar JCPDS No. 39- 1380 zeolit-Y ... 98

Gambar C.3 Difraktogram XRD dari komposit karbon/zeolit-Y . ... 99

Gambar C.4 Difraktogram XRD dari karbon tertemplat zeolit-Y ... 100

Gambar C.5 Difraktogram XRD dari membran PSf ... 101

Gambar C.6 Difraktogram XRD dari MMM PSf/KTZ (0,7% berat) ... 102

Gambar D.1 Spektra FTIR karbon tertemplat zeolit-Y...103

Gambar D.2 Spektra FTIR dari membran PSf ... 104

Gambar D.3 Spektra FTIR dari MMM PSf/KTZ (0,7% berat) .... ... 105

Gambar E.1 Grafik TGA membran PSf...107

Gambar E.2 Grafik TGA MMM PSf/KTZ (0,4% berat) ... 108

Gambar E.3 Grafik TGA MMM PSf/KTZ (0,5% berat) ... 109

Gambar E.4 Grafik TGA MMM PSf/KTZ (0,7% berat) ... 110

Gambar F.1 Grafik DSC membran PSf...111

Gambar F.2 Grafik DSC MMM PSf/KZ (0,4% berat) ... 112

Gambar F.3 Grafik DSC MMM PSf/KTZ (0,5% berat) ... 113

xv

DAFTAR TABEL

Tabel 2.1 Performa pemisahan gas pada membran polimer ... 9

Tabel 2.2 Performa pemisahan gas pada membran anorganik 10 Tabel 2.3 Performa pemisahan gas pada mixed matrix membrane ... 12

Tabel 3.1 Komposisi larutan cetak membran...33

Tabel 3.2 Parameter kondisi saat fabrikasi Mixed Matrix Membrane PSf/KTZ serat beronga ... 34

Tabel 4.1 Karakteristik pori dari hasil sintesis zeolit-Y dan KTZ...49

Tabel 4.2 Nilai kekasaran permukaan pada membran ... 59

Tabel 4.3 Suhu transisi gelas dari membran PSf dan MMM

Tabel 4.7 Koefisien difusi gas ... 67

Tabel 4.8 Permeabilitas gas pada MMM PSf dengan berbagai jenis pengisi ... 69

Tabel 4.9 Selektivitas MMM PSf dengan berbagai jenis pengisi terhadap gas ... 69

Tabel D.1 Data hasil FTIR karbon tertemplat zeolit-Y...103

Tabel D.2 Data hasil FTIR membran PSf ... 104

Tabel D.3 Data hasil FTIR membran MMM PSf/KTZ (0,7% berat) ... 105

Tabel C.1 Data hasil XRD zeolit-Y...96

Tabel C.2 Data hasil standar JCPDS No. 39-1380 ... 98

Tabel C.3 Data hasil XRD komposit karbon/zeolit-Y ... 99

xvi

Tabel C.5 Data hasil XRD dari membran PSf ... 101 Tabel C.6 Data hasil XRD dari MMM PSf/KTZ (0,4% berat) ....

... 102 Tabel D.1 Data hasil FTIR karbon tertemplat zeolit-Y...103 Tabel D.2 Data hasil FTIR membran PSf ... 104 Tabel D.3 Data hasil FTIR membran MMM PSf/KTZ (0,7%

berat) ... 105 Tabel G.1 Nilai permeabilitas pada membran PSf...115 Tabel G.2 Nilai permeabilitas pada MMM PSf/KTZ (0,4% berat)

... 116 Tabel G.3 Nilai permeabilitas pada MMM PSf/KTZ (0,5% berat) ... 117 Tabel G.4 Nilai permeabilitas pada MMM PSf/KTZ (0,7% berat) ... 117 Tabel G.5 Nilai selektivitas CO2 terhadap CH4 pada membran ....

xvii

DAFTAR LAMPIRAN

LAMPIRAN A Skema kerja ... 83

LAMPIRAN B Perhitungan formula zeolit-Y ... 89

LAMPIRAN C Hasil XRD... 96

LAMPIRAN D Hasil FTIR ... 103

LAMPIRAN E Hasil TGA ... 107

LAMPIRAN F Hasil DSC ... 111

1 BAB I

PENDAHULUAN

1.1 Latar Belakang

Teknologi membran merupakan teknologi sederhana yang telah digunakan dan dikembangkan sejak 30 tahun terakhir untuk proses pemisahan gas (Scott dan Hughes, 1996). Pemisahan gas dengan teknologi membran dipilih karena memiliki beberapa sifat unggul seperti efisiensi tinggi, kecepatan tinggi dan sistem operasional yang sederhana (Scott dan Hughes, 1996). Pemisahan gas merupakan salah satu aplikasi terpenting yang sering digunakan dalam proses industri, seperti pemisahan gas hidrogen, pemisahan gas oksigen - nitrogen, pemurnian gas alam, pemisahan gas karbon dioksida, dan pemisahan uap (Aroon dkk., 2010).

2

material anorganik menjadi mixed matrix membrane (MMM), yang harapannya dapat menghasilkan membran dengan sifat mekanik dan kimiawi yang baik, ketahanan termal dan performa pemisahan gas yang tinggi, serta dapat dikomersialisasikan dalam skala besar.

3 pemilihan material polimer/anorganik untuk preparasi MMM merupakan permasalahan lanjutan.

Pemilihan material polimer/anorganik untuk pembuatan MMM sangat penting dalam meningkatkan performa pemisahan gas. Pemilihan material polimer dengan selektivitas yang tinggi menyebabkan performa pemisahan gas yang lebih baik. Oleh karena itu, polimer glassy yang bersifat kaku (rigid) lebih berpotensi untuk digunakan dalam preparasi MMM, karena memiliki selektivitas yang tinggi, dibandingkan dengan polimer rubbery yang memiliki permeabilitas yang tinggi namun selektivitas yang kurang baik (Aroon dkk., 2010). Salah satu jenis polimer glassy yang banyak digunakan untuk pembuatan MMM sebagai aplikasi pemisah gas murni maupun gas campuran adalah polisulfon. Polisulfon merupakan material yang cukup menarik ketika digabungkan dengan material anorganik berpori, karena memiliki kombinasi selektivitas dan permeabilitas yang baik serta mudah dalam prosesnya (Zimmerman dkk., 1997; Zulhairun, Ismail, dkk., 2014). Polisulfon juga bersifat polar karena adanya gugus sulfon, sehingga polisulfon dapat meningkatkan interaksi kimia dengan gas yang memiliki momen kuadrat polar tinggi (Bastani dkk., 2013). Akibatnya, gas tersebut dapat dengan mudah teradsorp ke dalam matriks polisulfon dan meningkatkan selektivitas.

4

rendahnya sifat adhesi antarmuka diantara zeolit dan polimer glassy (Goh dkk., 2011). Void tersebut akan menyediakan jalur alternatif bagi molekul gas, sehingga selektivitas membran terhadap gas akan menurun. Di sisi lain, terdapat MMM dengan material anorganik berupa karbon aktif yang memiliki sifat adhesi antarmuka yang lebih tinggi, luas permukaan yang besar (>500m2g-1), volume pori yang besar, stabil secara termal dan mekanik, serta bersifat ringan (Dong dan Chen, 2013; Goh dkk., 2011; Konwar dan De, 2013). Sifat-sifat karbon aktif tersebut dapat meningkatkan performa pemisahan gas seperti yang ditunjukkan pada penelitian Anson dkk., (2004). Anson dkk., (2004) menggunakan dua jenis karbon aktif (AC1 dan AC2) yang digabungkan dengan polimer ABS (acrylonitrile butadiene styrene) untuk preparasi MMM. MMM ABS/AC1 memiliki peningkatan permeabilitas CO2 dari 4,72 barrer menjadi 18,40 barrer dan selektivitas CO2/CH4 dari 13,80 menjadi 19,96. Sedangkan MMM ABS/AC2 memiliki peningkatan permeabilitas CO2 dari 4,72 barrer menjadi 10,13 barrer dan selektivitas CO2/CH4 dari 13,80 menjadi 15,42. Peningkatan permeabilitas dan selektivitas MMM ABS/AC2 lebih rendah dibandingkan MMM ABS/AC1. Hal tersebut disebabkan karena AC2 memiliki distribusi ukuran pori yang lebih lebar dibandingkan AC1 (Anson dkk., 2004). Lebarnya distribusi ukuran pori dapat mengakibatkan peningkatan performa pemisahan gas tidak signifikan. Oleh karena itu, untuk memperbaiki sifat dari zeolit dan karbon aktif, maka perlu adanya modifikasi dengan cara mensintesis material karbon jenis baru berupa karbon tertemplat zeolit (KTZ) (Choi dkk., 2015).

5 ukuran partikel yang relatif kecil (0,414 µm), ukuran pori yang relatif besar (3,339 nm), distribusi ukuran pori berupa mesopori (44,97%) dan mikropori (55,03%) serta luas permukaan yang relatif tinggi (1359 m2/g). Ukuran partikel KTZ yang relatif kecil dapat meningkatkan distribusi partikel secara merata di dalam matriks polimer, sehingga tidak terdapat aglomerasi partikel yang dapat menurunkan nilai selektivitas (Aroon dkk., 2010). Ukuran pori berupa mesopori dapat memungkinkan rantai polimer berpenetrasi ke dalam pori KTZ, sehingga kompatibilitas antara KTZ dengan polimer dapat meningkat (Rezakazemi dkk., 2014). KTZ dengan ukuran pori sebesar 3,339 nm juga dapat menyediakan mekanisme transport gas berupa knudsen diffusion atau surface diffusion, dimana mekanisme tersebut dapat meningkatkan permeabilitas dan selektivitas pada MMM.

1.2 Rumusan Masalah

Pada penelitian ini, KTZ merupakan material karbon jenis baru yang digunakan sebagai pengisi pada mixed matrix membrane, karena memiliki ukuran pori berupa mikropori yang seragam, luas permukaan yang besar, serta memiliki sifat adhesi antarmuka yang tinggi. Namun, belum diketahui kondisi optimum saat preparasi dan performa pemisahan gas dari mixed matrix membrane PSf/KTZ. Oleh karena itu, perlu dipreparasi dan dipelajari performa pemisahan gas mixed matrix membrane PSf/KTZ pada variasi jumlah KTZ.

1.3 Tujuan

Tujuan dari penelitian ini adalah untuk mempreparasi dan mempelajari performa pemisahan gas mixed matrix membrane PSf/KTZ pada variasi jumlah KTZ.

1.4 Manfaat

6

1.5 Batasan Masalah

7 BAB II

TINJAUAN PUSTAKA

2.1 Membran Sebagai Pemisah Gas

Pemisahan gas merupakan salah satu aplikasi terpenting yang sering digunakan dalam proses industri, seperti pemisahan gas hidrogen, pemisahan gas oksigen - nitrogen, pemurnian gas alam, pemisahan gas karbon dioksida, dan pemisahan uap (Aroon dkk., 2010). Salah satu teknologi yang dapat digunakan dalam aplikasi pemisahan gas adalah membran. Membran merupakan lapisan tipis selektif yang dapat melewatkan satu komponen dan menahan komponen yang lain (Mulder, 1996), skema pemisahan komponen pada membran ditunjukkan pada Gambar 2.1.

Gambar 2.1 Skema Pemisahan Komponen pada Membran (Mulder, 1996)

8

fisika-kimia antara membran dengan gas dapat dipelajari dari mekanisme transport gas. Mekanisme transport gas pada membran dibedakan menjadi 5 macam yaitu, knudsen diffusion, surface diffusion, capillary condensation, molecular sieving dan solution diffusion seperti yang ditunjukkan pada Gambar 2.2 (Ismail dkk., 2015).

Gambar 2.2 Mekanisme transport pada membran berpori, (a) Knudsen diffusion, (b) surface diffusion, (c) capillary condensation, (d) molecular sieving (Ismail dkk., 2015)

9 berpindah disepanjang permukaannya (Ismail dkk., 2015). Selanjutnya, mekanisme transport capillary condensation terjadi pada gas yang dapat terkondensasi di dalam pori membran (Ismail dkk., 2015). Mekanisme molecular sieving terjadi ketika ukuran molekul gas sesuai dengan ukuran pori dari membran, sehingga membran secara selektif dapat melewatkan gas tertentu (Ismail dkk., 2015). Selain itu, terdapat mekanisme solution diffusion yang pada umumnya terjadi pada membran polimer. pada prosesnya, gas melewati membran melalui 3 tahap yaitu adsorpsi, difusi dan desorpsi. Pada tahap adsorpsi, kesesuaian sifat antara gas dengan membran dibutuhkan agar gas dapat masuk ke dalam membran. Sedangkan pada tahap difusi, gas dengan diameter kinetik yang kecil dibutuhkan agar gas dapat berdifusi dengan cepat (Ismail dkk., 2015).

2.2 Mixed Matrix Membrane Sebagai Pemisahan Gas

Terdapat beberapa jenis membran yang banyak digunakan untuk aplikasi pemisahan gas, jenis membran yang pertama adalah membran polimer. Membran polimer memiliki kemudahan dalam proses preparasi dan fabrikasi, biaya produksi yang rendah, serta mudah dalam pembuatan variasi bentuk modul (Vinoba dkk., 2017). Namun, membran polimer memiliki kekurangan yaitu tidak dapat stabil secara termal dan kimia, ukuran pori tidak dapat dikontrol serta memiliki permeabilitas yang rendah dengan selektivitas yang tinggi, seperti yang ditunjukkan pada Tabel 2.1 (Lloyd M Robeson, 1991; Vinoba dkk., 2017).

Tabel 2.1 Performa pemisahan gas pada membran polimer

Membran Uji gas Kinerja pemisahan Pustaka

Permeabilitas Selektivitas

PSf CO2/CH4 PCO2 = 5,6 barrer 22,4 (McHattie dkk., 1991)

10 dimethyl bisphenol-A polysulfone)

Di sisi lain, terdapat membran anorganik yang bersifat stabil secara kimia dan termal, ukuran pori dapat dikontrol, serta memiliki selektivitas dan permeabilitas yang lebih tinggi daripada membran polimer, seperti yang ditunjukkan pada Tabel 2.2 (Vinoba dkk., 2017). Namun, membran anorganik memiliki kekurangan yaitu bersifat rapuh, biaya produksi tinggi dan tidak mudah diproduksi dalam skala besar. Oleh karena itu, untuk mengatasi kekurangan dari kedua jenis membran tersebut maka dilakukan kombinasi antara membran polimer dengan material anorganik. Kombinasi tersebut dapat menghasilkan membran jenis lain yang dinamakan mixed matrix membrane (MMM).

Tabel 2.2 Performa pemisahan gas pada membran anorganik

Membran Uji gas Kinerja pemisahan Pustaka

Permeabilitas Selektivitas

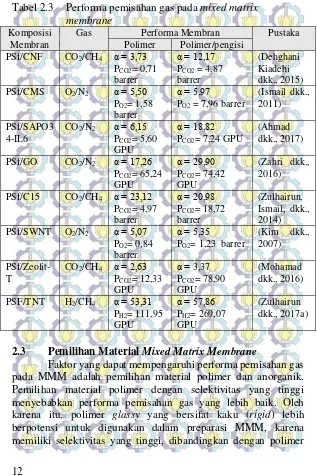

11 menyebabkan MMM memiliki sifat yang lebih unggul dibandingkan membran polimer dan membran anorganik. Sifat tersebut berupa kestabilan secara termal dan kimia, dapat dikomersialisasikan dalam skala besar, serta memiliki selektivitas dan permeabilitas yang lebih tinggi, seperti yang ditunjukkan pada Tabel 2.3 (Vinoba dkk., 2017).

MMM memiliki morfologi ideal yang dapat meningkatkan nilai permeabilitas dan selektivitas. Morfologi ideal pada MMM terdiri dari (1) lapisan rapat (dense) dan (2) substrat berpori (Dong dan Chen, 2013). Lapisan rapat merupakan lapisan selektif, dimana material anorganik diinginkan berada pada lapisan tersebut, untuk menjamin transport gas dapat melewati fase anorganik lebih banyak daripada fase polimer. Ketika transport gas dapat melewati fase anorganik lebih banyak, maka performa pemisahan gas dapat diperbaiki secara maksimal. Sedangkan, substrat berpori merupakan lapisan yang hanya berfungsi untuk mendukung performa pemisahan gas MMM secara fisik (Dong dan Chen, 2013). Skema mekanisme transport gas pada lapisan rapat MMM ditunjukkan oleh Gambar 2.3

12

Tabel 2.3 Performa pemisahan gas pada mixed matrix membrane

Komposisi Membran

Gas Performa Membran Pustaka

Polimer Polimer/pengisi

2.3 Pemilihan Material Mixed Matrix Membrane

13 rubbery yang memiliki permeabilitas yang tinggi namun selektivitas yang kurang baik (Aroon dkk., 2010). Salah satu jenis polimer glassy yang banyak digunakan untuk pembuatan MMM sebagai aplikasi pemisah gas adalah polisulfon.

Polisulfon merupakan material yang cukup menarik ketika digabungkan dengan material anorganik berpori, karena memiliki kombinasi selektivitas dan permeabilitas yang baik serta mudah dalam prosesnya (Zimmerman dkk., 1997; Zulhairun, Ismail, dkk., 2014). Polisulfon juga bersifat polar karena adanya gugus sulfon seperti yang ditunjukkan pada Gambar 2.4, sehingga polisulfon dapat meningkatkan interaksi kimia dengan gas yang memiliki momen kuadrat polar tinggi (Bastani dkk., 2013). Akibatnya, gas tersebut dapat dengan mudah teradsorp ke dalam matriks polisulfon dan meningkatkan selektivitasnya.

Gambar 2.4 Struktur polisulfon

Nilai selektivitas dan permeabilitas yang baik dengan menggunakan polisulfon ditunjukkan pada hasil penelitian yang dilakukan oleh Magueijo dkk. (2013), dimana nilai permeabilitas CO2 dan selektivitas CO2/O2 secara berturut-turut dapat mencapai 262 GPU dan 1,5. Hasil yang sama juga ditunjukkan pada penelitian yang dilakukan oleh Zulhairun dkk., (2017), dimana nilai permeabilitas H2 dan selektivitas H2/CH4 secara berturut-turut dapat mencapai 196 GPU dan 69,40.

14

2017). Zeolit memiliki struktur pori yang tetap dan seragam, serta memiliki sifat fisika, kimia, adsorpsi dan difusi yang baik (Dong dan Chen, 2013; Goh dkk., 2011). Sifat zeolit tersebut dapat meningkatkan performa pemisahan gas seperti yang ditunjukkan pada penelitian Mohamad dkk., (2016). Pada penelitian tersebut, MMM PSf/zeolit-T (4% berat) memiliki peningkatan permeabilitas CO2 dari 12,33 menjadi 78,90 GPU dan selektivitas CO2/CH4 dari 2,63 menjadi 3,37. Namun, terdapat hasil yang berbeda pada penelitian yang dilakukan oleh Husain dan Koros, (2007), dimana MMM ultem/zeolit HSSZ-13 (4,4% berat) tidak memiliki peningkatan performa pemisahan gas. Hal tersebut disebabkan karena adanya cacat pada morfologi membran yang disebut “sieve-in-a-cage”. Cacat dapat terjadi ketika adhesi antarmuka zeolit-polimer bersifat lemah.

15 sifat dari zeolit dan karbon aktif, maka perlu adanya modifikasi dengan cara mensintesis material karbon jenis baru berupa karbon tertemplat zeolit (KTZ) (Choi dkk., 2015).

KTZ merupakan material karbon jenis baru yang unik dan berpotensi serta belum mendapat perhatian untuk digunakan sebagai pengisi pada MMM (Choi dkk., 2015; Nishihara dkk., 2009; Nishihara dan Kyotani, 2012). KTZ disintesis menggunakan zeolit sebagai templat dan prekursor karbon dengan metode impregnasi. Salah satu jenis zeolit yang sering digunakan sebagai templat adalah zeolit-Y, karena sangat murah dan telah diproduksi dalam skala industri. Serta prekursor karbon yang dapat digunakan adalah sukrosa, karena memiliki ukuran molekul 0,7 × 0,9 nm (Ramm dkk., 1982). Ukuran molekul dari sukrosa sesuai dengan ukuran pori dari zeolit-Y, sehingga molekul sukrosa dapat masuk ke dalam pori dari zeolit-Y (0,74 nm) (Vinoba dkk., 2017). Prosedur sintesis KTZ secara umum ditunjukkan oleh Gambar 2.5.

16

menghalangi karbon lain untuk masuk ke dalam pori zeolit-Y, sehingga karbon dapat membentuk lapisan rapat pada permukaan luar kristal zeolit-Y sebelum pori terisi penuh oleh karbon. Akibatnya, KTZ yang dihasilkan setelah proses pencucian komposit karbn/zeolit-Y memiliki karakteristik pori yang tidak sesuai untuk digunakan sebagai material anorganik pada mixed matrix membrane.

17 permukaan yang relatif tinggi (1359 m2/g), serta ukuran pori yang relatif besar (3,339 nm). Ukuran partikel KTZ yang relatif kecil dapat meningkatkan distribusi partikel secara merata di dalam matriks polimer, sehingga tidak adanya aglomerasi partikel yang dapat menurunkan nilai selektivitas (Aroon dkk., 2010). Ukuran pori berupa mesopori dapat memungkinkan rantai polimer berpenetrasi ke dalam pori KTZ, sehingga kompatibilitas antara KTZ dengan polimer dapat meningkat (Rezakazemi dkk., 2014). Luas permukaan KTZ yang relatif tinggi dapat memaksimalkan adsorpsi gas (Aroon dkk., 2010; Dong dan Chen, 2013). Ukuran pori yang relatif besar (3,339 nm) juga dapat menyediakan mekanisme transport gas berupa knudsen diffusion atau surface diffusion, dimana mekanisme tersebut dapat meningkatkan permeabilitas dan selektivitas pada MMM.

2.4 Metode Preparasi Mixed Matrix Membrane

Preparasi MMM menggunakan metode inversi fasa dry/wet jet spinning. Metode tersebut digunakan untuk mempreparasi membran dengan bentuk serat berongga. Secara umum preparasi membran dengan metode inversi fasa dry/wet jet spinning melibatkan 3 komponen utama yaitu polimer, pelarut, dan non pelarut. Pada penelitian ini inversi fasa dilakukan dengan cara merendam membran di dalam wadah koagulasi yang berisis air (non pelarut). Pada saat perendaman, pelarut akan berdifusi menuju wadah koagulasi, dan non pelarut akan berdifusi menuju polimer. selama proses tersebut larutan akan mengalami demixing (Wenten dkk., 2000).

2.5 Karakterisasi

2.6.1 X-Ray Diffraction (XRD)

18

komposisi unsur-unsur kimia suatu bahan/zat dan juga mineralogi/struktur kristal dari suatu bahan. Untuk mengetahui mineralogi atau struktur kristal dari suatu bahan, teknik sinar-X yang digunakan adalah difraksi atau lebih lengkapnya disebut sebagai teknik difraksi sinar-X (XRD) (Prasetyoko dkk., 2016).

Prinsip kerja dari XRD adalah sinar-X ditembakkan pada bidang kristal suatu zat dan berinteraksi dengan atom dalam sampel tersebut untuk menghasilkan hamburan cahaya. Ketika sinar-X dihamburkan oleh suatu zat dengan keteraturan seperti kristal, maka akan dihasilkan difraktogram karena memiliki kesamaan panjang gelombang dengan sinar X (Skoog dkk., 2007 dan willard, 1988). Hamburan yang terjadi pada XRD menuruti hukum Bragg yang ditunjukkan oleh persamaan 2.1.

𝑛𝜆=2𝑑𝑠𝑖𝑛𝜃 (2.1)

Dimana n adalah tingkat difraksi, 𝑑 adalah jarak antar bidang kristal, λ adalah panjang gelombang sinar X dan θ adalah sudut jatuh difraksi (Bragg, 1975). Saat proses karakterisasi, sinar-X yang dipakai pada umumnya adalah radiasi Cu-Kα dengan

panjang gelombang 1,54 Å (Millward dan Yaghi, 2005). Gambar 2.7 merupakan hasil difraktogran XRD dari komposit karbon/zeolit-Y dan zeolit-Y.

Pada hasil difraktogram XRD dari zeolit-Y memiliki puncak dengan intensitas tertinggi pada 2θ = 6° (111), puncak tersebut merupakan puncak khas dari zeolit-Y. Difraktogram dari komposit karbon/Y juga memiliki puncak khas dari zeolit-Y, hal tersebut menunjukkan bahwa karbon dapat masuk ke dalam pori zeolit-Y tanpa merusak struktur dari zeolit-Y (Youn dkk., 2011).

19 atom-atom yang teratur seperti itu tidak terdapat pada material bersifat amorf, karena pada material amorf atom-atom penyusunnya tersusun secara acak. Apabila ada keteraturan susunan pada material amorf, maka keteraturan tersebut hanya terjadi/ada dalam jarak yang sangat pendek dan daerah yang sangat kecil saja. Oleh karena itu, hanya material yang bersifat kristalin saja yang dapat menghasilkan pola difraksi yang menunjukkan struktur kristalinnya, sedangkan fasa amorf tidak dapat (Prasetyoko dkk., 2016).

Gambar 2.7 Difraktogram XRD dari (a) zeolit-Y, (b) komposit karbon/zeolit-Y (Youn dkk., 2011)

2.6.2 Analisa Adsorpsi Desorpsi Gas N2 (BET)

20

di monolayer. Sedangkan ukuran pori ditentukan oleh tekanan kondensasi. Dari analisa ini diperoleh luas area spesifik total, distribusi ukuran pori, dan volume total pori (Prasetyoko dkk., 2016). Gambar 2.8 menunjukkan grafik adsorpsi desorpsi isotermal dari KTZ, SCM30 dan A20.

Gambar 2.8 Grafik adsorpsi desorpsi isotermal dari KTZ, SCM30 (karbon aktif), dan A20 (karbon aktif) (Nishihara dan Kyotani, 2012)

Pada Gambar 2.8 menunjukkan grafik adsorpsi desorpsi isotermal dari KTZ yang mengikuti tipe I. Tipe I pada grafik adsorpsi desorpsi isotermal dapat mengndikasikan bahwa material karbon yang berhasil disintesis memiliki pori berukuran mikropori (Nishihara dan Kyotani, 2012).

2.6.3 Scanning Electron Microscopy (SEM)

21 sampel, mendapatkan informasi kristalografi dan susunan atom dalam sampel (Prasetyoko dkk., 2016)

SEM menggunakan elektron sebagai sumber energi, berkas elektron dengan energi kinetik 1-25 kV ditembakkan ke dalam sampel, elektron tersebut memiliki energi tinggi dan disebut sebagai elektron primer. Ketika elektron primer mengenai sampel maka akan menghasilkan elektron sekunder yang memiliki energi lebih rendah. Elektron sekunder kemudian ditangkap oleh detektor sehingga dihasilkan sebuah gambar (Kroschwitz, 1990). Gambar 2.9 menunjukkan hasil SEM pada permukaan MMM dengan adanya variasi jumlah penambahan CNF.

Gambar 2.9 Hasil SEM permukaan membran (a) PSf murni, (b) PSf/CNF0.01 (c) PSf/CNF0,1, (d) PSf/CNF1 (Dehghani Kiadehi dkk., 2015)

22

Semakin banyak CNF yang ditambahkan, maka aglomerasi partikel dan defect pada permukaan semakin tinggi (Dehghani Kiadehi dkk., 2015).

2.6.4 Fourier Transform Infrared (FTIR)

FTIR merupakan instrumen yang digunakan untuk mengidentifikasi gugus fungsi dan jenis ikatan dari suatu molekul. Ketika cahaya inframerah menumbuk sampel, frekuensi yang sesuai dengan frekuensi getaran alami suatu molekul akan diserap, sehingga meningkatkan besarnya getaran alami molekul (king dkk., 2004).

FTIR menggunakan interferometer yang memungkinkan berbagai panjang gelombang diproduksi secara bersamaan, sehingga mengurangi waktu yang dibutuhkan untuk analisis. Proses ini dikenal sebagai keuntungan Fellgett. Interferometer pada spektrometer inframerah memiliki radiasi cahaya yang tinggi karena semua radiasi inframerah dilewatkan, atau dipancarkan dari sampel dan menyerang detektor sekaligus (King dkk., 2004). Gambar 2.10 menunjukkan spektra FTIR dari membran PSf, MMM PSf/CNF, dan MMM PSf/F-CNF.

23 Pada Gambar 2.10 (a) menunjukkan spektra FTIR dari membran PSf yang memiliki puncak-puncak pada daerah : 1150 cm-1 (SO2), 1370 cm-1 (C-H), dan 1580 cm-1 (C=C). Di sisi lain terdapat MMM PSf/CNT yang memiliki spektra FTIR sama dengan membran PSf, namun dengan satu perbedaan yaitu adanya vibrasi stretching C-H pada daerah 2970 dan 3070 cm-1, yang menunjukkan adanya CNF (Kiadehi dkk., 2015).

2.6.5 Atomic Force Microscopy (AFM)

AFM dapat memberikan informasi topologi tiga dimensi suatu permukaan hingga skala nanometer, sehingga dapat digunakan untuk mengetahui kekasaran permukaan pada suatu material. Karakterisasi ini dapat digunakan untuk material yang bersifat konduktor maupun isolator seperti makromolekul, sel, DNA dan protein.

AFM terdiri dari berbagai komponen seperti sebuah penompang (cantilever) yang berinteraksi langsung dengan sampel. Cantilever memiliki ujung yang tajam sebagai alat pemeriksa (probe) yang digunakan untuk memindai permukaan spesimen. Penompang ini biasanya terbuat dari silikon ataupun silikon nitrida dengan radius kelengkungan ujung mencapai bilangan nanometer. Ketika ujungnya dibawa mendekati permukaan sampel, gaya antara ujung tajam pemindai dengan permukaan sampel menyebabkan pelengkungan penompang sesuai dengan hukum Hooke (Kronenberger, 2006). Gambar 2.11 menunjukkan hasil AFM membran PSf dan MMM PSf/CNF (carbon nanofiber) dengan variasi penambahan CNF.

24

Gambar 2.11 Hasil AFM membran (a) PSf/CNF1, (b) PSf/CNF0,1, (c) PSf/CNF0,01 (Dehghani Kiadehi dkk., 2015)

2.6.6 Thermal Gravimetric Analysis (TGA)

25 menghitung perubahan berat yang dihubungkan dengan perubahan temperatur. Perubahan berat dapat berupa hilangnya berat atau bertambahnya berat material (Prasetyoko dkk., 2016).

Pada Gambar 2.12, menunjukkan bahwa membran PSf terdekomposisi terlebih dahulu daripada MMM PSf/TNT untuk semua variasi jumlah penambahan TNT (Zulhairun dkk., 2017). Sehingga dapat disimpulkan bahwa adanya penambahan TNT dapat meningkatkan kestabilan termal pada MMM.

Gambar 2.12 Kurva TGA membran PSf dan MMM PSf/TNT dengan variasi jumlah penambahan TNT (Zulhairun dkk., 2017)

2.6.7 Differential Scanning Calorimetry (DSC)

26

27 BAB III

METODOLOGI PENELITIAN

3.1 Alat dan Bahan 3.1.1 Alat

Peralatan yang digunakan pada penelitian ini dibagi menjadi 3 bagian yaitu : (1) alat yang digunakan untuk sintesis zeolit-Y dan KTZ adalah crusible stainless steel, reaktor hidrotermal (autoclave stainless steel), botol polipropilena, oven, hot plate, furnace tubular, dan seperangkat alat refluks, (2) alat yang digunakan untuk preparasi membran serat berongga adalah pisau pengaduk, sonikator, botol duran, alat spinning, dan wadah koagulasi, (3) alat yang digunakan untuk analisis zeolit-Y, KTZ dan membran adalah x-ray diffraction (XRD, Expert PAN Alytical), scanning electron microscopy (SEM, Zeiss EVO MA30 dan TM3000 Tabletop Microscope), adsorpsi desorpsi N2 (BET, ASAP 2040), fourier transform infrared (FTIR, Thermo Scientific Nicolet iS10), thermal gravimetric analysis (TGA, Mettler Toledo TGA/SDTA851e), differential scanning calorimetry (DSC, Mettler Toledo DSC/822e), atomic force microscopy (AFM, AIST-NT Inc. 329 Bel Marin Keys Blvd Suitte 20 USA Novato CA 94949), dan alat uji permeasi gas.

3.1.2 Bahan

28

99%, Merck), tetrahidrofuran (THF 99.8%, Merck), etanol (EtOH, Merck), dan metanol (MeOH 99.9%, Merck), (3) bahan yang digunakan untuk uji permeasi adalah gas CO2, CH4, H2, N2, dan O2 (kemurnian > 99,995%, Mega Mount Industrial Gases Sdn Bhd, Malaysia).

3.2 Prosedur

29 • Feedstock gel

Feedstock gel dibuat dengan cara mencampurkan 154,785 gram air demineralisasi dengan 0,1 gram natrium hidroksida dan 12,397 gram natrium aluminat ke dalam botol polipropilen 500 mL dengan diikuti proses pengadukan hingga terbentuk larutan homogen. Larutan homogen yang terbentuk selanjutnya ditambahkan 113,014 gram natrium silikat dengan diikuti proses pengadukan menggunakan magnetic stirer pada suhu ruang dan kecepatan 600 rpm selama 10 menit, selanjutnya didiamkan dalam suhu ruang selama 24 jam dalam keadaan botol tertutup.

• Overall gel

Overall gel dibuat dengan cara mencampurkan 16,5 gram seed gel ke dalam feedstock gel secara perlahan yang diikuti proses pengadukan menggunakan magnetic stirrer pada suhu ruang dan kecepatan 600 rpm selama 20 menit. Gel yang terbentuk kemudian dimasukkan ke dalam autoclave untuk proses kristalisasi dan dilakukan pemeraman selama 24 jam. Hasil yang terbentuk selanjutnya dimasukkan ke dalam oven pada suhu 100°C selama 7 jam untuk proses hidrotermal. Proses hidrotermal menghasilkan padatan zeolit-Y dan filtrat yang kemudian disaring menggunakan pompa vakum, selanjutnya padatan zeolit-Y dicuci dengan air deionisasi hingga pH kurang dari 9 dan dikeringkan pada suhu 110°C selama 12 jam.

3.2.2 Karakterisasi Zeolit-Y 3.2.2.1 X-Ray Diffraction (XRD)

30

3.2.2.2 Scanning Electron Microscopy (SEM)

Scanning electron microscopy (SEM, Zeiss Evo MA 30) digunakan untuk mengetahui struktur morfologi zeolit-Y. Sampel zeolit-Y diletakkan pada sampel holder, kemudian sampel dilapisi dengan palladium. Selanjutnya, sampel holder dimasukkan ke dalam specimen chamber untuk dianalisa struktur morfologinya.

3.2.2.3 Adsorpsi desorpsi N2 (BET)

Adsorpsi desorpsi N2 (BET, ASAP 2040) digunakan untuk mengetahui karakteristik pori dari zeolit-Y. Sampel zeolit-Y disiapkan sebanyak 0,1 gram, dan didegassing pada suhu 195°C selama 3 jam di bawah aliran gas N2 dengan kondisi vakum. Selanjutnya, sampel dilakukan proses adsorpsi isoterm N2 pada suhu 77 K.

3.2.3 Sintesis Karbon Tertemplat Zeolit-Y

Proses sintesis KTZ menggunakan material zeolit-Y (SiO2/Al2O3 = 10,0) yang berfungsi sebagai templat dan sukrosa yang berfungsi sebagai prekursor. Sintesis KTZ dalam penelitian ini terdiri dari 3 tahap yang didasarkan pada penelitian Kayadoe (2013) dan Agustina (2013).

• Impregnasi sukrosa pada zeolit-Y

31 • Karbonisasi templat

Campuran hasil impregnasi sukrosa dimasukkan ke dalam holder stainless steel yang telah diamplas hingga bersih. Kemudian holder stainless steel tersebut dimasukkan ke dalam furnace tubular untuk proses karbonisasi pada suhu 800°C selama 4 jam dengan laju pemanasan 2°C/menit di bawah aliran gas N2 dengan laju alir 30 cm3/menit. Hasil dari proses ini adalah komposit karbon/zeolit-Y.

• Penghilangan templat zeolit

Komposit karbon/zeolit-Y direndam dalam larutan HF 5% selama 1 jam, kemudian dicuci menggunakan air demineralisasi panas hingga diperoleh filtrat pH netral. Padatan yang dihasilkan dikeringkan dalam oven pada suhu 110°C selama 12 jam. Selanjutnya, 5 gram padatan tersebut direfluks menggunakan HCl 37% pada suhu 60°C selama 1 jam. Hasil dari proses refluks disaring dan dicuci dengan air demineralisasi hingga diperoleh filtrat pH netral. Padatan yang dihasilkan dikeringkan dalam oven pada suhu 120°C selama 12 jam. Selanjutnya, padatan hasil dari proses refluks direndam kembali menggunakan HF 48% selama 1 jam dan dihasilkan karbon tertemplat zeolit-Y. Karbon tersebut dicuci dengan air demineralisasi panas hingga diperoleh filtrat pH netral dan dikeringkan dalam oven pada suhu 120°C selama 12 jam. Karbon tertemplat zeolit-Y tersebut digunakan sebagai pengisi pada MMM serat berongga.

3.2.4 Karakterisasi Karbon Tertemplat Zeolit-Y (KTZ) 3.2.4.1 X-Ray Diffraction (XRD)

32

hingga 50°. CuKα (λ = 0,1541 nm, 40 kV, 30 nm) yang digunakan sebagai sumber radiasi.

3.2.4.2 Scanning Electron Microscopy (SEM)

Scanning electron microscopy (SEM, Zeiss Evo MA 30) digunakan untuk mengetahui struktur morfologi KTZ. Sampel KTZ diletakkan pada sampel holder, kemudian sampel dilapisi dengan palladium. Selanjutnya, sampel holder dimasukkan ke dalam specimen chamber untuk dianalisa struktur morfologinya.

3.2.4.3 Adsorpsi desorpsi N2 (BET)

Adsorpsi desorpsi N2 (BET, ASAP 2040) digunakan untuk mengetahui karakteristik pori dari KTZ. Sampel zeolit-Y disiapkan sebanyak 0,1 gram, dan didegassing pada suhu 195°C selama 3 jam di bawah aliran gas N2 dengan kondisi vakum. Selanjutnya, sampel dilakukan proses adsorpsi isoterm N2 pada suhu 77 K.

3.2.4.4 Fourier Transform Infrared (FTIR)

Fourier transform infrared (FTIR, Thermo Scientific Nicolet iS10) digunakan untuk mengetahui gugus fungsi pada KTZ. KTZ yang berbentuk serbuk ditekan hingga membentuk pelet, dan dianalisa menggunakan tip sinar IR.

3.2.5 Preparasi Larutan Cetak Membran

Proses preparasi larutan cetak MMM PSf/KTZ menggunakan beberapa material berupa PSf, DMAc, THF dan etanol dengan perbandingan 30% : 30% : 30% : 10% berat (Zulhairun dkk., 2017), serta serbuk KTZ yang ditambahkan sesuai variasi yaitu 0,4%, 0,5%, dan 0,7% berat per total padatan (polimer + KTZ) (Zulhairun dkk., 2017). Variasi komposisi larutan cetak membran secara lengkap ditunjukkan oleh Tabel 3.1.

33 selama 3 jam ke dalam larutan DMAc, diikuti dengan proses sonikasi selama 10 menit + 3 menit pada suhu ruang. Selanjutnya dilakukan penambahan THF ke dalam campuran tersebut dan disonikasi kembali selama 10 menit pada suhu ruang. Kemudian PSf yang telah dikeringkan pada suhu 80°C selama 72 jam ditambahkan secara bertahap dengan diikuti pengadukan pada kecepatan 620 rpm hingga semalaman. Selanjutnya dilakukan penambahan etanol secara perlahan dengan diikuti pengadukan pada 960 rpm hingga terbentuk larutan homogen, dan disonikasi kembali selama 30 menit.

Sebagai pembanding, larutan cetak membran PSf dipreparasi menggunakan material dan perbandingan material yang sama dengan MMM PSf/KTZ, namun tanpa adanya KTZ. Preparasi larutan cetak membran PSf dimulai dengan melarutkan larutan THF ke dalam larutan DMAc dengan diikuti proses pengadukan pada kecepatan 620 rpm. Selanjutnya, dilakukan penambahan PSf yang telah dikeringkan pada suhu 80°C selama 72 jam ke dalam larutan tersebut secara bertahap, dengan diikuti proses pengadukan pada kecepatan 620 rpm hingga semalaman. Selanjutnya dilakukan penambahan etanol secara perlahan dengan diikuti pengadukan pada 960 rpm hingga terbentuk larutan homogen, dan disonikasi selama 30 menit.

34

3.2.6 Fabrikasi Membran Serat Berongga

Larutan cetak membran (MMM PSf/KTZ dan membran PSf) dibentuk menjadi membran serat berongga menggunakan metode dry/wet jet spinning seperti yang ditunjukkan oleh Gambar 3.1. Larutan tersebut pertama kali diletakkan pada wadah larutan cetak yang dihubungkan dengan spinneret menggunakan gear pump (Induction motor, Oriental Motor Co. Ltd., Japan). Wadah larutan cetak dan spinneret harus dalam keadaan suhu ruang saat proses spinning. Pada saat yang bersamaan, koagulan internal ditambahkan ke dalam sistem yang juga dihubungkan dengan spinneret menggunakan syringe pump (D-Series pump controller, Teledyne Isco Inc., USA). Koagulan internal tersebut digunakan untuk membentuk rongga pada serat membran. Selanjutnya, membran serat berongga yang keluar dari spinneret secara langsung ditampung pada wadah koagulan ekternal yang berisi air kran.

Membran serat berongga yang berada pada wadah koagulan eksternal dibiarkan selama 48 jam pada suhu ruang, proses tersebut bertujuan untuk pertukaran pelarut. Setelah proses pertukaran pelarut, membran serat berongga direndam di dalam metanol selama 4 jam, hal tersebut bertujuan untuk menghilangkan pelarut yang tersisa pada membran. Pada tahap akhir, membran serat berongga dikeringkan pada suhu ruang selama 24 jam sebelum proses uji dan karakterisasi (Zulhairun dkk., 2014). Parameter dan kondisi saat fabrikasi membran serat berongga secara lengkap ditunjukkan pada Tabel 3.2 (Zulhairun dkk., 2017). Tabel 3.2 Parameter kondisi saat fabrikasi Mixed Matrix

Membrane PSf/KTZ serat beronga

Kondisi spinning Nilai/tipe

Diameter luar/dalam spinneret 0,80 mm/ 0,40 mm Komposisi koagulan internal NMP/air destilat (90/10) Laju alir (cm3/menit)

35

Koagulan internal 0,7

Bak koagulasi eksternal Air Jarak celah udara (cm) 3 Wind-up rate (m/menit) 10 Rasio kecepatan drum wind-up :

extrusion 1:1

Suhu °C

Koagulan eksternal Spinning dope

Suhu ruang (25°C) Suhu ruang (25°C)

Gambar 3.1 Skema alat dry/wet jet spinning (Deshmukh dan Li, 1998)

3.2.7 Uji Permeasi Gas

36

37 Gambar 3.2 Skema alat pemisahan gas (Online dkk., 2015)

3.2.8 Karakterisasi Membran 3.2.8.1 X-Ray Diffraction (XRD)

X-ray diffraction (XRD, Expert PAN Alytical) digunakan untuk mengetahui struktur membran PSf dan MMM PSf/KTZ (0,4% berat). Sampel dipotong dengan ukuran 1 cm dan diletakkan pada sampel holder, kemudian sampel holder diletakkan pada sampel injector dan dianalisa pada sudut 2θ = 0,02°/s dari 3° hingga 50°. CuKα (λ = 0,1541 nm, 40 kV, 30 nm) yang digunakan sebagai sumber radiasi.

3.2.8.2 Fourier Transform Infrared (FTIR)

38

3.2.8.3 Scanning Electron Microscopy (SEM)

Scanning electron microscopy (SEM, TM3000 Tabletop Microscope) digunakan untuk mengetahui struktur morfologi pada penampang permukaan dan penampang lintang dari membran PSf dan MMM PSf/KTZ. Untuk mengetahui morfologi penampang permukaan maka membran dipotong dengan ukuran 0,5 cm dan diletakkan pada sampel holder. Sedangkan untuk mengetahui morfologi penampang lintang maka membran dipotong di dalam nitrogen cair untuk mendapatkan penampang permukaan yang halus. Kemudian membran dilapisi dengan lapisan tipis platina dan dimasukkan ke dalam specimen chamber untuk dianalisa struktur morfologinya.

3.2.8.4 Atomic Force Microscopy (AFM)

Atomic force microscopy (AFM, AIST-NT Inc. 329 Bel Marin Keys Blvd Suitte 20 USA Novato CA 94949) digunakan untuk mengetahui kekasaran pada membran PSf dan MMM PSf/KTZ. Membran dipotong dengan ukuran 1 cm, dan diletakkan pada sampel holder. Selanjutnya probe melakukan scanning pada permukaan membran.

3.2.8.5 Thermal Gravimetric Analysis (TGA)

39 3.2.8.6 Differential Scanning Calorymetry (DSC)

40

41 BAB IV

HASIL DAN PEMBAHASAN

Pada penelitian ini dilakukan sintesis zeolit-Y, KTZ, dan fabrikasi MMM PSf/KTZ. Zeolit-Y disintesis menggunakan metode hidrotermal, KTZ disintesis menggunakan metode impregnasi dan karbonisasi, preparasi membran PSf dan MMM PSf/KTZ menggunakan metode inversi fasa. Hasil sintesis zeolit-Y dan KTZ dikarakterisasi menggunakan SEM, XRD, FTIR dan BET. Hasil preparasi MMM PSf/KTZ dikarakteriasi menggunakan XRD, FTIR, SEM, AFM, TGA, dan DSC. Selanjutnya performa pemisahan gas pada membran diuji menggunakan gas tunggal CO2, H2, CH4, O2, dan N2.

4.1 Sintesis Zeolit-Y

Seperti yang telah dijelaskan sebelumnya bahwa zeolit-Y dengan perbandingan molar Si/Al = 10:1 terbentuk melalui beberapa tahap sintesis. Tahap pertama adalah sintesis seed gel, seed gel disintesis menggunakan natrium aluminat (NaAlO2) sebagai sumber aluminat, natrium silikat (Na2SiO3) sebagai sumber silikat, serta natrium hidroksida (NaOH) sebagai pemberi suasana basa, dimana pada suasana tersebut proses polimerisasi akan berlangsung. Sintesis seed gel memerlukan suatu proses pemeraman yang bertujuan untuk membentuk inti kristal zeolit-Y. Tahap kedua adalah sintesis feedstock gel, feedstock gel disintesis menggunakan material yang sama dengan seed gel, namun dengan jumlah yang lebih banyak dan tanpa adanya proses pemeraman.

42

menentukan keberhasilan dalam mensintesis zeolit-Y (kayadoe, 2013). Ketika feedstock gel ditambahkan dengan jumlah yang sangat banyak terhadap seed gel, maka kristalinitas dari zeolit-Y akan menurun, hal itu disebabkan karena reaksi antara seed gel dan feedstock gel berlangsung lebih cepat, sehingga kristal zeolit-Y yang terbentuk menjadi tidak teratur. Sintesis overall gel juga memerlukan proses pemeraman, pada proses tersebut terjadi pembentukan dan pertumbuhan inti sekunder kristal zeolit-Y berukuran mikro melalui proses polimerisasi dan depolimerisasi. Selanjutnya overall gel dihidrotermal pada suhu optimum yaitu 100°C yang bertujuan untuk kristalisasi. Proses hidrotermal yang dilakukan pada suhu rendah (40°C) akan menghasilkan padatan amorf, sedangkan pada suhu tinggi (120°C) akan menghasilkan zeolit-P (Sang dkk., 2006). Reaksi secara keseluruhan yang terjadi pada sintesis zeolit-Y adalah sebagai berikut:

Na2SiO3(s) + 3H2O(l) Na2SiO3(aq) NaAlO2(s) + 2H2O(l) NaAl(OH)4(aq) NaOH(aq) + NaAl(OH)4(aq) + Na2SiO3(aq) [Nax(AlO2)y(SiO2)z.NaOH.H2O] (gel) Naj[(AlO2)j(SiO2)192-j] . kH2O(s) (kristal)

Na56[(AlO2)56(SiO2)136].250H2O(s) (kristal zeolit NaY) (4.1) (Manurung dkk., 2011) Proses hidrotermal pada overall gel menghasilkan suatu padatan putih dengan filtrat tidak berwarna yang dipisahkan melalui proses penyaringan. Padatan putih yang dihasilkan dicuci menggunakan air demineralisasi hingga pH<9 yang bertujuan untuk menghilangkan sisa NaOH. Selanjutnya padatan putih tersebut dikeringkan untuk menghilangkan kandungan air fisik sisa proses pencucian. Setelah proses pengeringan, padatan putih

Suhu ruang

hidrotermal

43 (Gambar 4.1) dikarakterisasi untuk mengetahui tingkat keberhasilan dalam mensintesis zeolit-Y.

Gambar 4.1 Zeolit-Y

4.2 Sintesis Karbon Tertemplat Zeolit (KTZ)

Proses sintesis KTZ menggunakan zeolit-Y hasil sintesis dan sukrosa sebagai templat. Sukrosa dipilih karena memiliki diameter molekul sebesar 0,7 – 0,9 nm (Ramm, 1982), dengan ukuran diameter tersebut memungkinkan molekul sukrosa dapat masuk ke dalam pori dari zeolit-Y yang berukuran 0,74 nm (Bastani dkk., 2013).

44

Karbonisasi sukrosa menggunakan suhu 800°C di bawah aliran gas N2. Gas N2 digunakan untuk menghindari terjadinya pembakaran sempurna yang dapat mengakibatkan rusaknya struktur pori yang telah terbentuk. Hasil dari proses karbonisasi sukrosa merupakan komposit karbon/zeolit-Y berwarna hitam. Proses karbonisasi sukrosa sesuai dengan reaksi pirolisis berikut. C12H22O11(l) → 12C(s) + 11 H2O(l) (4.2)

Komposit karbon/zeolit-Y yang terbentuk selanjutnya dilakukan penghilangan templat zeolit-Y dengan proses pencucian menggunakan HF dan HCl. Pencucian menggunakan HF bertujuan untuk menghilangkan Si dan pencucian menggunakan HCl bertujuan untuk menghilangkan Al pada kerangka zeolit-Y (Su dkk., 2004; Yang dkk., 2006). Proses pencucian diawali dengan menggunakan HF 5% yang bertujuan untuk memutuskan ikatan Si-O-Al. Selanjutnya, pencucian menggunakan HCl 37% melalui metode refluks bertujuan untuk menghilangkan Al (Alam dan Mokaya, 2011), reaksi asam klorida dengan aluminium akan menghasilkan garam AlCl3 sesuai persamaan 4.3.

Al2O3(s) + 6 HCl(aq) → 2 AlCl3(aq) + 3 H2O(l) (4.3) Pencucian terakhir menggunakan HF 48%, hal ini bertujuan untuk melarutkan silika, silika yang terlarut membentuk fluorosilikat seperti yang ditunjukkan oleh persamaan 4.4. Hasil akhir yang terbentuk dari proses pencucian dengan HF dan HCl adalah material karbon tertemplat zeolit (KTZ) berwarna hitam seperti yang ditunjukkan pada Gambar 4.2.

45 Gambar 4.2 Karbon tertemplat zeolit-Y (KTZ)

4.3 Karakterisasi Zeolit-Y dan Karbon Tertemplat Zeolit (KTZ)

Zeolit-Y dan KTZ dikarakterisasi menggunakan XRD, karakterisasi tersebut digunakan untuk mengetahui tingkat keberhasilan dalam mensintesis zeolit-Y dan KTZ dengan melihat struktur kristal yang terbentuk. Hasil karakterisasi menggunakan XRD pertama kali ditunjukkan oleh difraktogram XRD dari zeolit-Y dengan puncak-puncak pada 2θ = 6,3°; 10,2°; 11,9°; 20,3°; 23,5°; 26,9°; 30,6°; 31,2° (Gambar 4.3 (b)), pada hasil difraktogram tersebut terdapat puncak dengan intensitas tertinggi pada 2θ = 6,3°, yang menunjukkan adanya bidang kristal zeolit-Y (111) (Guan, Zhang, dkk., 2009).

Hasil difraktogram XRD dari zeolit-Y sesuai dengan penelitian yang dilakukan Guan, Zhang, dkk., (2009), dimana zeolit-Y memiliki puncak khas pada 2θ ~6°. Hasil difraktogram XRD dari zeolit-Y juga sesuai dengan Powder Diffraction File (PDF) yang diperoleh dari Data Base Joint Committee on Powder Diffraction Standards (JCPDS) nomor 39-1380 (Gambar 4.3(a)). Sehingga, dapat disimpulkan bahwa zeolit-Y berhasil disintesis dan tidak terdapat fasa lain yang terbentuk.

46

bahwa karbon dapat memasuki pori zeolit-Y tanpa merusak struktur kristal dari zeolit-Y.

Gambar 4.3 Difraktogram XRD dari (a) standar JCPDS No. 39-1380, (b) zeolit-Y, (c) komposit karbon/zeolit-Y, (d) KTZ

47 2009). Karbon grafitik merupakan karbon yang tidak dapat masuk ke dalam pori zeolit-Y, sehingga membentuk lapisan karbon rapat yang berada di luar permukaan kristal zeolit-Y. Hal tersebut dapat menyebabkan penurunan mikroporositas dari KTZ, sehingga KTZ tidak berhasil disintesis secara maksimal (Choi dkk., 2015).

Hasil difraktogram XRD dari KTZ sesuai dengan penelitian yang dilakukan oleh Guan, Wang, dkk., (2009), dimana difraktogram XRD dari KTZ memiliki puncak pada 2θ ~6° yang mengindikasikan bahwa KTZ berhasil mereplikasi struktur zeolit-Y dan memiliki puncak pada 2θ ~25° yang mengindikasikan adanya karbon grafitik.

Hasil karakterisasi menggunakan XRD sebelumnya telah menunjukkan bahwa KTZ berhasil disintesis dan dapat mereplikasi struktur zeolit-Y. Oleh karena itu, untuk mendukung data tersebut, maka dibutuhkan karakterisasi menggunakan SEM yang dapat menunjukkan dengan jelas morfologi KTZ hasil sintesis. Gambar 4.4(b) menunjukkan bahwa KTZ dengan ukuran partikel 400-500 nm (mikro) memiliki morfologi yang menyerupai zeolit-Y dengan bentuk oktahedral (Gambar 4.4(a)). Namun, terdapat bagian yang menggumpal dan tidak berbentuk oktahedral pada KTZ, hal ini dikarenakan adanya karbon grafitik yang berada diluar mikropori zeolit-Y seperti yang telah dijelaskan sebelumnya.

Hasil karakterisasi menggunakan SEM pada zeolit-Y dan KTZ sesuai dengan penelitian yang dilakukan oleh Nishihara dan Kyotani (2012), dimana karbon grafitik terdapat pada KTZ.

48

Gambar 4.4 Hasil SEM dari (a) Zeolit-Y (b)KTZ

Hasil yang diperoleh menunjukkan bahwa KTZ memiliki ukuran pori rata-rata yang lebih besar, dan mikroporositas yang lebih rendah dibandingkan dengan zeolit-Y. Kedua hal tersebut mungkin disebabkan karena adanya karbon grafitik seperti yang telah dijelaskan sebelumnya. Karbon grafitik diakibatkan oleh proses pengisian karbon ke dalam pori zeolit-Y yang berjalan tidak sempurna seperti yang ditunjukkan pada Gambar 4.5.

49 Gambar 4.5 Skema pengisian karbon ke dalam pori zeolit-Y dengan adanya lapisan karbon ekternal dan tanpa adanya lapisan karbon ekternal (Choi dkk., 2015) Tabel 4.1 Karakteristik pori dari hasil sintesis zeolit-Y dan KTZ

Zeolit-Y KTZ

Luas permukaan BET (m2/g) 686,82 932,50 Volume pori total (cm3/g) 0,40 0,97 Volume mikropori (cm3/g) 0,34 0,30 Volume mesopori (cm3/g) 0,06 0,67

Mikroporositas (%) 84,41 30,93

50

4.4 Preparasi dan Fabrikasi Membran Serat Berongga Preparasi larutan cetak membran (membran PSf dan MMM PSf/KTZ) pada penelitian kali ini menggunakan beberapa material berupa PSf, DMAc, THF, Etanol, serta KTZ. PSf digunakan sebagai polimer, DMAc dan THF digunakan sebagai pelarut, etanol digunakan sebagai non pelarut dan KTZ digunakan sebagai pengisi, variasi penambahan KTZ digunakan untuk mengetahui efek KTZ terhadap performa pemisahan gas pada membran.

Metode yang digunakan dalam preparasi dan fabrikasi membran serat berongga pada penelitian kali ini adalah inversi fasa dry wet/jet spinning. Inversi fasa terjadi ketika membran serat berongga dimasukkan ke dalam wadah koagulasi eksternal yang berisi air (non pelarut), dalam proses tersebut terjadi pertukaran pelarut yang disebabkan oleh perbedaan kelarutan. Selama proses pertukaran pelarut, larutan menjadi tidak stabil dan mengalami demixing, sehingga terjadi perubahan fasa dari liquid menjadi padat. Proses demixing dibagi menjadi 2 yaitu instaneous demixing dan delayed demixing. Instaneous demixing terjadi pada saat wadah koagulasi ekternal berisi air, sehingga pertukaran pelarut dan non pelarut secara cepat dapat terjadi dan membentuk struktur membran berpori, sedangkan delayed demixing terjadi pada saat wadah koagulasi ekternal tidak berisi air, sehingga pertukaran pelarut dan non pelarut terjadi secara lambat dan menyebabkan struktur membran rapat (Mulder, 1996).

51 Gambar 4.6 (a) Membran PSf, (b) MMM PSf/KTZ (0,4% berat), (c) MMM PSf/KTZ (0,5% berat), (d) MMM PSf/KTZ (0,7% berat)

4.5 Pengaruh Penambahan KTZ pada Karakteristik

Mixed Matrix Membrane PSf/KTZ

KTZ yang ditambahkan sebagai pengisi memiliki pengaruh terhadap karakteristik MMM PSf/KTZ, seperti struktur kristal, morfologi, kekasaran, serta ketahanan termal. Karakteristik tersebut dapat mempengaruhi performa pemisahan gas.

52

4.5.1 Pengaruh Penambahan KTZ Terhadap Struktur

Mixed Matrix Membrane PSf/KTZ

MMM PSf/KTZ dikarakterisasi menggunakan XRD yang bertujuan untuk mengetahui efek penambahan KTZ pada perubahan struktur membran PSf. Gambar 4.7 (b) menunjukkan struktur membran PSf berbetuk amorf dengan puncak lebar pada 2θ = 17,78° (𝑑-spacing = 4,98 Å). Namun, pada MMM PSf/KTZ (0,4% berat) terjadi pergeseran puncak lebar membran PSf yang tidak signifikan menjadi 2θ = 17,96° (𝑑-spacing = 4,94 Å) (Gambar 4.7 (c)). Pergeseran tersebut mengindikasikan adanya interaksi yang lemah diantara matriks PSf dan KTZ, sehingga menimbulkan pengurangan jarak yang sangat kecil antar rantai polimer (Zulhairun, Ismail, dkk., 2014). Adanya penambahan KTZ juga mengakibatkan penurunan intensitas puncak membran PSf pada MMM PSf/KTZ. Penurunan intensitas puncak tersebut mungkin menunjukkan adanya susunan rantai PSf yang telah terganggu oleh KTZ (Zulhairun, Ismail, dkk., 2014).

53 Hasil karakterisasi menggunakan XRD sesuai dengan penelitian yang dilakukan oleh Zulhairun, Ismail, dkk., (2014), dimana terdapat puncak lebar membran PSf pada 2θ = 18,1° dan adanya penurunan intensitas puncak membran PSf akibat adanya penambahan material anorganik.

Dari hasil karakterisasi menggunakan XRD dapat disimpulkan bahwa KTZ dapat berinteraksi secara lemah dengan matriks PSf. Oleh karena itu, untuk mendukung data hasil XRD maka perlu dilakukan karakterisasi menggunakan FTIR.

Gambar 4.8 menunjukkan spektra FTIR dari KTZ, membran PSf, dan MMM PSf/KTZ. Membran PSf menunjukkan puncak-puncak pada daerah: 852 dan 872 cm-1 (vibrasi rocking C-H); 1013, 1079, 1104 cm-1 (vibrasi stretching C-C); 1148 dan 1322 cm-1 (vibrasi simetrik stretching Ar-SO2-Ar); 1168 cm-1 (vibrasi stretching C-C); 1236 cm-1 (vibrasi stretching Ar-O-Ar); 1293 cm -1 (vibrasi simetrik stretching S=O); dan 1583 cm-1 (vibrasi stretching C=C aromatik) (Zornoza dkk., 2009). Sementara itu, terdapat KTZ yang menunjukkan puncak-puncak pada daerah: 3341 cm-1 (vibrasi stretching O-H) yang tidak ditemukan pada spektra FTIR dari membran PSf; 1575 cm-1 (vibrasi stretching C=C aromatik); dan 1173 cm-1 (vibrasi stretching C-C) (Nishihara dkk., 2008).

54

Hasil karakterisasi menggunakan FTIR sesuai dengan penelitian yang dilakukan oleh Zulhairun dkk., (2017), dimana gugus (OH) pada TNT (titania nanotubes) dapat berikatan hidrogen dengan gugus (O=S=O) pada PSf. Hasil tersebut juga sesuai dengan penelitian yang dilakukan oleh Junaidi dkk., 2014, dimana MMM PSf/SAPO-34 memiliki puncak serapan baru pada daerah 3640 cm-1 yang menunjukkan adanya ikatan OH.

Dari hasil karakterisasi menggunakan XRD dan FTIR, dapat disimpulkan bahwa KTZ dapat berikatan secara lemah dengan matriks PSf, dan terdapat ikatan hidrogen antara gugus fenol pada KTZ dengan gugus sulfon pada PSf.

55 Gambar 4.9 Skema ikatan hidrogen antara KTZ dan matriks PSf

(Widjojo dkk., 2008)

4.5.2 Pengaruh Penambahan KTZ Terhadap Morfologi

Mixed Matrix Membrane PSf/KTZ

56

KTZ (Zulhairun dkk., 2017), sehingga interaksi antara parikel KTZ dan matriks PSf tidak maksimal. Aglomerasi partikel KTZ dapat meningkatkan jumlah void. Void dapat berukuran kecil dan besar sesuai dengan ukuran aglomerasi KTZ, void dengan ukuran besar terdapat pada MMM PSf/KTZ (0,4% berat) yang ditunjukkan pada Gambar 4.10 (2b) dan terdapat pada MMM PSf/KTZ (0,7% berat) yang ditunjukkan pada Gambar 4.10 (2d). Sedangkan void dengan ukuran yang lebih kecil terdapat pada MMM PSf/KTZ (0,5% berat) yang ditunjukkan pada Gambar 4.10 (2c).

Terbentuknya void dan cacat pada permukaan MMM disebabkan oleh dua faktor, (1) rendahnya kompatibilitas antara polimer dan permukaan partikel (2) terjadinya stress dan force saat fabrikasi membran (A. F. Ismail dkk., 2011). Rendahnya kompatibilitas antara PSf-KTZ disebabkan karena interaksi kimia yang lemah antara PSf-KTZ. Hal ini sesuai dengan penjelasan pada hasil FTIR. Rendahnya kompatibilitas antara PSf-KTZ juga dapat disebabkan oleh rantai PSf yang tidak dapat berpenetrasi ke dalam pori-pori KTZ. Faktor kedua adalah stress yang dihasilkan selama proses pertukaran pelarut, stress akan cenderung lebih besar pada polimer yang bersifat glassy seperti polisulfon dan polietersulfon. Stress tersebut akan menghasilkan shrinkage pada permukaan membran (Ismail dkk., 2011).

Hasil karakterisasi menggunakan SEM sesuai dengan penelitian yang dilakukan oleh (Ismail dkk., 2011), dimana penambahan MWCNT (multi walled carbon nanotubes) yang semakin banyak dapat meningkatkan aglomerasi pada MMM.