ANALISIS KEBUTUHAN TORSI DAN DESAIN PENJATAH

PUPUK BUTIRAN TIPE

EDGE-CELL

UNTUK MESIN

PEMUPUK JAGUNG

ANNISA NUR ICHNIARSYAH

SEKOLAH PASCASARJANA INSTITUT PERTANIAN BOGOR

BOGOR 2013

PERNYATAAN MENGENAI TESIS DAN

SUMBER INFORMASI SERTA PELIMPAHAN HAK CIPTA*

Dengan ini saya menyatakan bahwa tesis berjudul Analisis Kebutuhan

Torsi dan Desain Penjatah Pupuk Butiran Tipe Edge-cell untuk Mesin

Pemupuk Jagung adalah benar karya saya dengan arahan dari komisi

pembimbing dan belum diajukan dalam bentuk apa pun kepada perguruan tinggi mana pun. Sumber informasi yang berasal atau dikutip dari karya yang diterbitkan maupun tidak diterbitkan dari penulis lain telah disebutkan dalam teks dan dicantumkan dalam Daftar Pustaka di bagian akhir disertasi ini.

Dengan ini saya melimpahkan hak cipta dari karya tulis saya kepada Institut Pertanian Bogor.

Bogor, Mei 2013

Annisa Nur Ichniarsyah

RINGKASAN

ANNISA NUR ICHNIARSYAH. Analisis Kebutuhan Torsi dan Desain Penjatah Pupuk Butiran Tipe Edge-cell untuk Mesin Pemupuk Jagung. Dibimbing oleh WAWAN HERMAWAN dan TINEKE MANDANG.

Pada tahun 2009 telah dirancang mesin penanam, pemupuk, dan pengolah tanah terintegrasi dengan penggerak traktor tangan untuk penanaman jagung. Kekurangan prototipe ini antara lain jarak tanam benih yang tidak seragam, dosis pupuk tidak dapat diatur, kemacetan roda penggerak sebesar 38% sehingga tidak mampu memutar penjatah pupuk dengan baik. Setelah dimodifikasi, kinerja penanaman dan pemupukannya lebih baik, namun tingkat kemacetan roda penggerak metering device masih tinggi yaitu 31% yang mengakibatkan penjatahan benih dan pupuk masih belum sempurna. Rotor penjatah pupuk sering terhambat putarannya akibat gesekan yang berlebihan dan juga adanya ganjalan butiran pupuk berukuran besar oleh sirip rotor dan dinding pembatasnya. Oleh karena itu, diperlukan suatu desain optimum penjatah pupuk untuk mengatasi masalah-masalah di atas. Tujuan penelitian ini adalah: 1) menganalisis kebutuhan torsi penjatah pupuk tipe edge-cell (rotor berputar) dan 2) merancang penjatah pupuk butiran tipe edge-cell untuk mesin pemupuk jagung yang membutuhkan torsi rendah dan penjatahan yang akurat.

Jenis penjatah pupuk yang digunakan adalah rotor tipe edge-cell yang didesain secara optimum sehingga meminimalisisr gesekan antara pupuk dengan ujung rotor, hasil pemupukan seragam, dan kebutuhan torsi pemutaran rotor kecil. Rotor penjatah pupuk berdiameter 40 mm, memiliki 6 alur, jari-jari alur 4.5 mm, dan panjang rotor 80 mm. Rotor dilengkapi dengan selubung pengatur dosis penjatahan pupuk. Untuk pengujian, penjatah pupuk tersebut dipasang pada

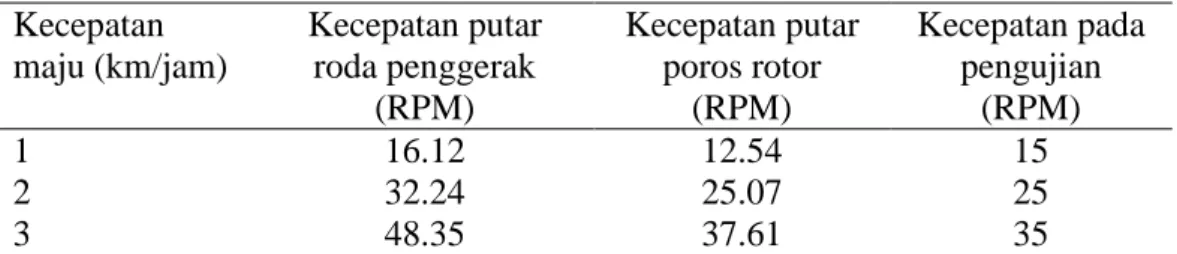

hopper-nya, dan dipasangkan pada perangkat pemutar rotor (motor listrik variable speed) dalam sebuah set percobaan di laboratorium. Poros rotor dipasangi strain gage untuk mengukur kebutuhan torsi putarnya. Pengujian yang dilakukan adalah: pengujian ketepatan penjatahan pupuk, pengujian keseragaman penjatahan, analisis kebutuhan torsi, dan validasi model penjatah pupuk. Pengujian dilakukan menggunakan pupuk urea, TSP, dan campuran TSP dengan KCl. Kecepatan rotor divariasikan: 15, 25, dan 35 RPM, dan volume pupuk dalam hopper 25, 50, dan 100%. Sebagai pembanding, dilakukan juga pengujian dengan penjatah tipe rotor konvensional (prototipe-2). Untuk keperluan analisis torsi, telah dikembangkan persamaan matematis pendugaan torsi putar rotor protitipe-2 dan rotor tipe edge-cell (prototipe-3).

Hasil pengujian menunjukkan bahwa ketepatan penjatahan pupuk dengan rotor prototipe-3 cukup baik. Lebar bukaan selubung pengatur penjatah pupuk secara konsisten dapat mengatur jumlah penjatahan pupuknya. Untuk pupuk urea, pada bukaan selubung 100% rata-rata penjatahan adalah 33.56 g/putaran rotor. Pada bukaan selubung 75% dan 50%, rata-rata penjatahannya berturut-turut adalah 26.00 g/putaran rotor dan 20.76 g/putaran rotor. Penjatahan hasil pengukuran ini lebih kecil dari penjatahan teoritisnya. Kecepatan putar rotor 15, 25, dan 35 RPM tidak mempengaruhi tingkat penjatahan pupuk. Untuk pupuk TSP, pada bukaan 100% rata-rata penjatahannya adalah 62.72 g/putaran. Pada bukaan selubung 75% dan 50%, rata-rata penjatahannya berturut-turut adalah

50.92 g/putaran dan 39.81 g/putaran. Adapun campuran pupuk TSP dan KCl, pada bukaan 100% rata-rata penjatahannya adalah 54.58 g/putaran. Pada bukaan selubung 75% dan 50%, rata-rata penjatahannya berturut-turut adalah 45.83 g/putaran dan 32.82 g/putaran. Hasil pengujian keseragaman menunjukkan bahwa tingkat penjatahan pupuk cukup seragam dan tidak dipengaruhi oleh perubahan volume pupuk dalam hopper. Untuk pupuk urea, pada volume pupuk dalam

hopper 100% rata-rata penjatahan pupuk adalah 33.56 g/putaran. Pada volume pupuk 50% dan 25%, rata-rata penjatahan pupuk secara berturut-turut adalah 33.90 g/putaran dan 33.36 g/putaran. Untuk pupuk TSP, pada volume pupuk 100% rata-rata penjatahan pupuk adalah 62.72 g/putaran. Pada volume pupuk 50% dan 25%, rata-rata penjatahan pupuk secara berturut-turut adalah 61.03 g/putaran dan 60.96 g/putaran. Sedangkan pada campuran pupuk TSP dan KCl, pada volume pupuk 100% rata-rata penjatahan pupuk adalah 54.58 g/putaran. Pada volume pupuk 50% dan 25%, rata-rata penjatahan pupuk secara berturut-turut adalah 55.59 g/putaran dan 55.96 g/putaran. Hasil pengujian kebutuhan torsi pada kedua tipe penjatah pupuk menunjukkan bahwa kebutuhan torsi penjatah pupuk prototipe-3 jauh lebih rendah daripada prototipe-2. Untuk penjatahan pupuk urea pada bukaan selubung 100%, rata-rata kebutuhan torsi penjatah prototipe-3adalah 0.13 N·m, sedangkan pada prototipe-2 sebesar 0.20 N·m. Pada bukaan selubung 75%, rata-rata kebutuhan torsi penjatah prototipe-3sebesar 0.12 N·m, sedangkan pada prototipe-2 sebesar 0.20 N·m. Pada bukaan selubung 50%, rata-rata kebutuhan torsi penjatah prototipe-3 sebesar 0.19 N·m, sedangkan pada prototipe-2 sebesar 0.27 N·m. Untuk penjatahan pupuk TSP, rata-rata kebutuhan torsi penjatah prototipe-3 adalah 0.27 N·m, sedangkan pada penjatah prototipe-2 adalah 0.54 N·m. Kebutuhan torsi pemupukan prototipe-3 dapat menurunkan kebutuhan torsi hingga 68% dari penjatah prototipe-2 pada penjatahan pupuk urea dan hingga 80% dari penjatah prototipe-2 pada penjatahan pupuk TSP. Model pendugaan torsi yang dibangun cukup akurat untuk menduga nilai kebutuhan torsi pada volume hopper 25% untuk pupuk urea. Sedangkan pendugaan torsi pupuk TSP belum menunjukkan hasil yang sesuai dengan hasil pengukuran torsi.

Kata kunci: analisis kebutuhan torsi, desain optimum, pemupuk jagung, penjatah pupuk tipe edge-cell

SUMMARY

ANNISA NUR ICHNIARSYAH. Torque Requirement Analysis and Design of Edge-cell Type Metering Device for Corn Fertilizer Applicator. Supervised by WAWAN HERMAWAN and TINEKE MANDANG.

A prototype of integrated machine for planting, fertilizer applicator, and soil tillage for corn cultivation has been developed in 2009. It still had many lacks such as non-uniform seed spacing, unadjusted fertilizer discharge, the level of jamming in driving wheel was 38%, quite high to cause metering device stopped working. Afer being modified, planting and fertilizing performance showed improvement. However, the level of jamming was still high at about 31% which caused inappropriate seed and fertilizer discharge. Due to the excessive friction and fertilizer clogging, the metering rotor often stopped working. Therefore, an optimum design of metering device is needed to overcome the problems. The objectives of the research were: 1) to analyze torque requirement of edge-cell type metering device and 2) to design an edge-cell type metering device for corn fertilizer applicator with lower torque requirement and high accuracy.

Metering device used in this research was an edge-cell type rotor, optimally designed to minimize the friction between fertilizer and the rotor tips, produce uniform seed spacing, and require lower torque. The rotor diameter is 40 mm with 6 grooves, its diameter is 4.5 mm each, and rotor length is 80 mm. It was equipped with rotor casing for discharge controlling. For performance test, the hopper and a variable speed electric motor were attached to the metering device in a set of experiments in the laboratory. The rotor shaft was equipped with strain gage to measure the torque requirement. The tests included: accuracy test, uniformity test, torque requirement analysis, and model validation of metering device. The fertilizers used in the research were urea, TSP, and a mixture of TSP and KCl. The rotor rotation speed was varied: 15, 25, and 35 RPM, and fertilizer volume was: 25, 50, and 100%. For comparison, a conventional (prototype-2) metering device was also tested. For torque requirement analysis, a mathematical model to estimate torque requirement of prototype-2 and edge-cell type (prototype-3) metering device was developed.

The accuracy test of prototype-3 metering device showed satisfying results. For test on urea, at 50, 75, and 100% rotor opening, the average fertilizer discharge rate was 20.76 g/rotation, 26.00 g/rotation, and 33.56 g/rotation, respectively. It was slightly smaller than teoritical discharge rate. The rotor rotational speed at 15, 25, and 35 RPM gave no significant effect to discharge rate. For test on TSP, at 50, 75, and 100% rotor opening, the average fertilizer discharge rate was 39.81 g/rotation, 50.92 g/rotation, and 62.72 g/rotation, respectively. For test on TSP-KCl mixture, at 50, 75, and 100% rotor opening, the average fertilizer discharge rate was 32.82 g/rotation, 45.83 g/rotation, and 54.58 g/rotation, respectively. The uniformity test also performed satisfying results and the change of fertilizer volume did not affect the discharge rate. For test on urea, at 25, 50, and 100% fertilizer volume, the discharge rate was 33.36 g/rotation, 33.90 g/rotation, and 33.56 g/rotation, respectively. For test on TSP, at 25, 50, and 100% fertilizer volume, the discharge rate was 60.96 g/rotation, 61.03 g/rotation, and 62.72 g/rotation, respectively. For test on TSP-KCl mixture, at 25, 50, and

100% fertilizer volume, the discharge rate was 55.96 g/rotation, 55.59 g/rotation, and 54.58 g/rotation, respectively. From the torque requirement test, it was concluded that the torque requirement of edge-cell type metering device was lower than the conventional type. For comparison, torque requirement at 100% rotor opening tested on urea was 0.13 N·m (prototype-3) and 0.20 N·m (prototype-2). At 75% rotor opening, the torque requirement was 0.12 N·m (prototype-3) and 0.20 N·m (prototype-2). At 50% rotor opening, the torque requirement was 0.19 N·m (prototype-3) and 0.27 N·m (prototype-2). When tested on TSP, the results were 0.27 N·m 3) and 0.54 N·m (prototype-2). The torque requirement of edge-cell type metering device was lower than prototype-2 up to 68% (tested on urea) and 80% (tested on TSP). The validation results showed that the mathematical model could predict accurately the torque requirement of the rotor only on the lower volume of fertilizer in the hopper (25%). While the mathematical model to estimate the torque requirement for TSP needed improvement to predict more accurately.

Keywords: torque requirement analysis, optimum design, edge-cell type metering device, fertilizer applicator.

© Hak Cipta Milik IPB, Tahun 2013

Hak Cipta Dilindungi Undang-Undang

Dilarang mengutip sebagian atau seluruh karya tulis ini tanpa mencantumkan atau menyebutkan sumbernya. Pengutipan hanya untuk kepentingan pendidikan, penelitian, penulisan karya ilmiah, penyusunan laporan, penulisan kritik, atau tinjauan suatu masalah; dan pengutipan tersebut tidak merugikan kepentingan IPB

Dilarang mengumumkan dan memperbanyak sebagian atau seluruh karya tulis ini dalam bentuk apa pun tanpa izin IPB

Tesis

sebagai salah satu syarat untuk memperoleh gelar Magister Sains

pada

Program Studi Teknik Mesin Pertanian dan Pangan

ANALISIS KEBUTUHAN TORSI DAN DESAIN PENJATAH

PUPUK BUTIRAN TIPE

EDGE-CELL

UNTUK MESIN

PEMUPUK JAGUNG

SEKOLAH PASCASARJANA INSTITUT PERTANIAN BOGOR

BOGOR 2013

Judul Tesis : Analisis Kebutuhan Torsi dan Desain Penjatah Pupuk Butiran Tipe

Edge-cell untuk Mesin Pemupuk Jagung Nama : Annisa Nur Ichniarsyah

NIM : F151100111

Disetujui oleh Komisi Pembimbing

Dr Ir Wawan Hermawan, MS Ketua

Prof Dr Ir Tineke Mandang, MS Anggota

Diketahui oleh

Ketua Program Studi Teknik Mesin Pertanian dan Pangan

Dr Ir Setyo Pertiwi, MAgr

Dekan Sekolah Pascasarjana

Dr Ir Dahrul Syah, MScAgr

Tanggal Ujian:

(tanggal pelaksanaan ujian tesis)

Tanggal Lulus:

(tanggal penandatanganan tesis oleh Dekan Sekolah

PRAKATA

Puji dan syukur penulis panjatkan kepada Allah subhanahu wa ta’ala atas segala karunia-Nya sehingga karya ilmiah ini berhasil diselesaikan. Penelitian yang dilakukan sejak bulan Januari 2012 ini mengambil tema alat pemupuk jagung dengan judul Analisis Kebutuhan Torsi dan Desain Penjatah Pupuk Butiran Tipe Edge-cell untuk Mesin Pemupuk Jagung.

Penulis ingin mengucapkan terima kasih kepada:

1. Bapak Dr. Ir. Wawan Hermawan, MS selaku ketua komisi pembimbing atas segala arahan, masukan, bimbingan, dan koreksi yang diberikan kepada penulis selama proses penelitian berlangsung hingga penulisan tesis ini selesai.

2. Ibu Prof. Dr. Ir. Tineke Mandang, MS selaku pembimbing kedua atas masukan dan koreksi dalam penyusunan tesis ini.

3. Bapak Dr. Ir. Radite P. A. S, MAgr selaku dosen penguji luar komisi. 4. Ibu Dr. Ir. Setyo Pertiwi, MAgr selaku ketua Program Studi Teknik

Mesin Pertanian dan Pangan.

5. Papa, mama, adik-adik dan seluruh keluarga atas doa dan dukungan yang diberikan dengan tulus ikhlas kepada penulis.

6. Staf, laboran, dan teknisi Laboratorium Mekanika Tanah dan laboratorium lapangan Siswadi Supardjo atas bantuannya selama proses penelitian.

7. Teman-teman TMP 2010, Cecep, Tika, dan bang Agus atas bantuannya pada saat proses pengujian.

Semoga karya ilmiah ini bermanfaat bagi kemajuan ilmu dan pengetahuan bangsa Indonesia.

Bogor, Mei 2013

DAFTAR ISI

DAFTAR TABEL xii

DAFTAR GAMBAR xii

DAFTAR LAMPIRAN xiii

1 PENDAHULUAN 1 Latar Belakang 1 Perumusan Masalah 2 Tujuan Penelitian 3 2 TINJAUAN PUSTAKA 3 Pupuk 3

Alat Pemupuk Butiran 5

Penjatah Pupuk 7

Kotak Pupuk (Hopper) 11

3 METODE PENELITIAN 12

Waktu dan Tempat 12

Alat dan Bahan 12

Tahapan Penelitian 13

4 PENDEKATAN RANCANGAN 25

Rancangan Fungsional 25

Rancangan Struktural 26

5 HASIL DAN PEMBAHASAN 32

Pengujian Kinerja Alat Pemupuk Jagung 32

6 SIMPULAN DAN SARAN 46

Simpulan 46

Saran 46

DAFTAR PUSTAKA 47

LAMPIRAN 49

DAFTAR TABEL

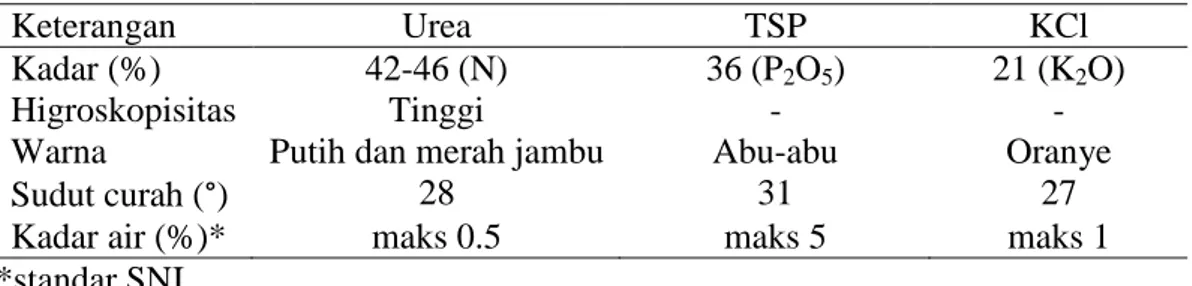

1 Karakteristik pupuk 4

2 Bagian yang dimodifikasi 15

3 Hasil perhitungan kebutuhan volume hopper pupuk 26 4 Hasil Perhitungan Penjatahan Pupuk per Putaran Rotor 28

5 Perhitungan luas penampang celah rotor 29

6 Hasil perhitungan panjang rotor 29

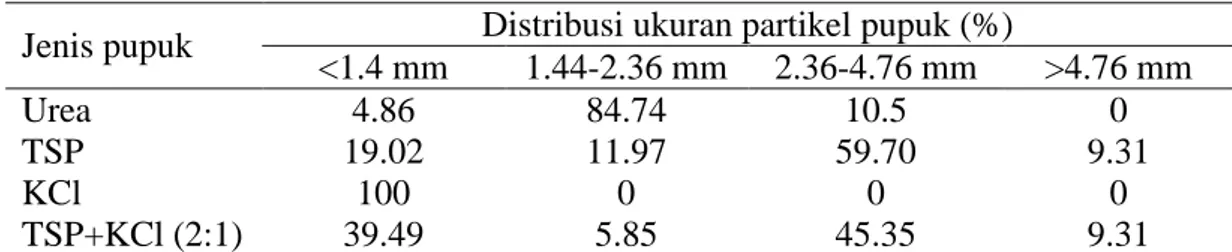

7 Penentuan kecepatan putar rotor pada saat pengujian 30 8 Distribusi ukuran pupuk urea, TSP, dan TSP+KCl (2:1) 33

DAFTAR GAMBAR

1 Bentuk fisik pupuk; (a) urea, (b) TSP, dan (c) KCl 5 2 Penebar pupuk tipe gravitasi (Srivastava et al. 2006) 6 3 Tipe penjatah pupuk (a) roda bintang, (b) piringan berputar, (c) ulir

rapat, dan (d) ulir longgar (Srivastava et al. 2006) 7 4 Tipe penjatah pupuk (a) edge-cell, (b) sabuk berputar, (c) rotor beralur,

dan (d) aliran gravitasi (Srivastava et al. 2006) 8 5 Penjatah pupuk rancangan (a) Hermawan (1985) dan (b) Virawan

(1989) 9

6 Penjatah pupuk rancangan (a) Wibowo (1991), (b) Sumaryanto (1991),

dan (c) Azwar et al (1995) 10

7 Penjatah pupuk (Setiawan 2001) 10

8 Penjatah pupuk rancangan Syafri (2010) 11

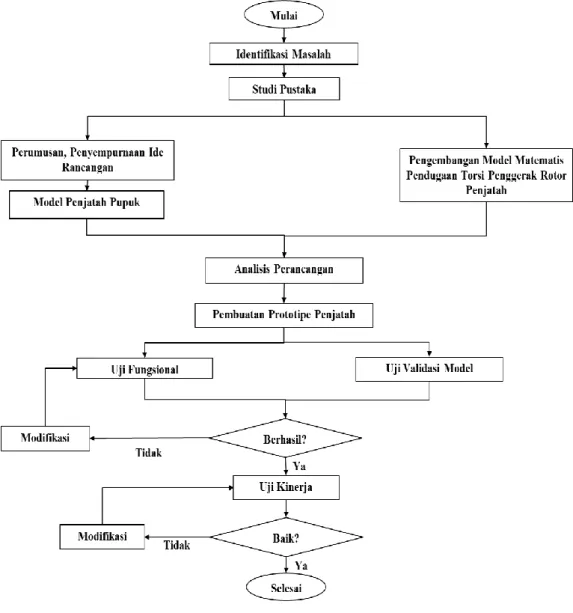

9 Tahapan penelitian 13

10 Penjatah pupuk rancangan Syafri (a) bukaan 100%, (b) bukaan 75%,

dan (c) bukaan 50% 14

11 (a) butiran pupuk yang menghambat putaran rotor dan (b) hopper

pupuk pada penelitian terdahulu 14

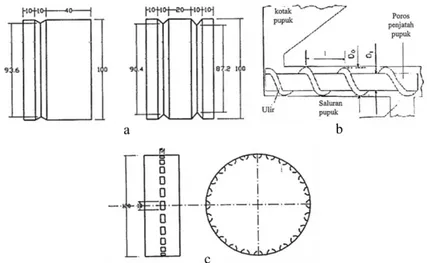

12 Rotor penjatah 15

13 Rotor penjatah (a) prototipe-2 dan (b) prototipe-3 16

14 Analisis pendugaan torsi pada prototipe-2 16

15 Analisis torsi pada prototipe-2 18

16 Analisis pendugaan torsi pada prototipe-3 19

17 Analisis torsi pada prototipe-3 20

18 Susunan alat untuk pengujian ketepatan dan keseragaman penjatahan 22

19 Skema susunan alat pengujian kebutuhan torsi 23

20 Susunanalat pada proses kalibrasi 24

21 Desain dasar hopper pupuk 27

22 Penampang celah rotor 28

23 Rotor dan selubung rotor 29

24 Bentuk dan letak penjatah pupukprototipe-2 30

25 Bentuk dan letak penjatah prototipe-3 31

26 Interlocking arc pupuk KCl pada alat penjatah; (a) prototipe-2, (b)

prototipe-3 32

28 Duster tipe gendong 33 29 Hasil pengujian ketepatan penjatahan pupuk urea; (a) prototipe-2, (b)

prototipe-3 34

30 Hasil pengujian ketepatan penjatahan pupuk TSP; (a) prototipe-2, (b)

prototipe-3 35

31 Hasil pengujian ketepatan penjatahan pupuk TSP+KCl (2:1); (a)

prototipe-2, (b) prototipe-3 35

32 Hasil pengujian tingkat keseragaman penjatahan pupuk urea; (a)

prototipe-2, (b) prototipe-3 36

33 Hasil pengujian tingkat keseragaman penjatahan pupuk TSP; (a)

prototipe-2, (b) prototipe-3 37

34 Hasil pengujian tingkat keseragaman penjatah pupuk TSP+KCl (2:1); (a)

prototipe-2, (b) prototipe-3 37

35 Perbandingan kebutuhan torsi penjatahan pupuk urea bukaan selubung

100%; (a) 15 RPM, (b) 25 RPM, dan (c) 35 RPM 38

36 Perbandingan kebutuhan torsi penjatahan pupuk urea bukaan selubung

75%; (a) 15 RPM, (b) 25 RPM, dan (c) 35 RPM 39

37 Perbandingan kebutuhan torsi penjatahan pupuk urea bukaan selubung

50%; (a) 15 RPM, (b) 25 RPM, dan (c) 35 RPM 40

38 Perbandingan kebutuhan torsi penjatahan pupuk TSP; (a) 15 RPM, (b)

25 RPM, dan (c) 35 RPM 41

39 Retakan pada ruang penjatah pupuk prototipe-2 41

40 Validasi model pendugaan torsi penjatah pupuk urea pada prototipe-2;

(a) 15 RPM, (b) 25 RPM, dan (c) 35 RPM 42

41 Validasi model pendugaan torsi penjatah pupuk urea pada prototipe-3;

(a) 15 RPM, (b) 25 RPM, dan (c) 35 RPM 43

42 Koreksi perhitungan pendugaan gaya berat pupuk dalam hopper 44 43 Validasi model pendugaan torsi penjatah pupuk TSP; (a) prototipe-2, (b)

prototipe-3 45

DAFTAR LAMPIRAN

1 Prosedur Pengukuran Massa Jenis Pupuk 50

2 Perhitungan Kadar Air 51

3 Prosedur Uji Geser Langsung (kohesi) 52

4 Prosedur Uji Geser Langsung(adhesi) 54

5 Perhitungan Luas Penampang Celah Penjatah 57

6 Data Hasil Pengujian Ketepatan Penjatahan Pupuk 60 7 Data Hasil Pengujian Keseragaman Penjatahan Pupuk 65

8 Tabel Hasil Kalibrasi Handy Strain Meter 70

9 Data Hasil Pengujian Kebutuhan Torsi Penjatahan Pupuk 71

10 Data Hasil Validasi Model Penjatah Pupuk 73

1

PENDAHULUAN

Latar BelakangJagung (Zea mays L.) merupakan salah satu tanaman pangan dunia yang terpenting. Di Indonesia, jagung merupakan bahan pangan pokok di beberapa daerah. Hal ini menjadikan jagung merupakan salah satu komoditas penting. Pada tahun 2009, produksi jagung nasional mencapai 17,592,309 ton dengan luas panen 4,156,706 ha (angka sementara Departemen Pertanian). Meskipun demikian, ternyata produksi jagung belum mampu menutupi kebutuhan jagung nasional sehingga pada tahun 2006 terjadi impor jagung sebanyak 2.32 juta ton. Kebutuhan jagung yang terus meningkat ini disebabkan adanya permintaan yang tinggi untuk memenuhi kebutuhan pangan dan pakan, karena di Indonesia kebutuhan jagung untuk pakan melebihi 50% kebutuhan nasional. Untuk mengurangi ketergantungan terhadap impor perlu dilakukan swasembada jagung. Hal ini dapat direalisasikan karena Indonesia memiliki sumberdaya yang berlimpah.

Agar tujuan tersebut dapat tercapai diperlukan dukungan dari berbagai sektor seperti sektor pengembangan teknologi, kebijakan, dan investasi. Dari sisi pengembangan teknologi, upaya peningkatan produksi jagung dalam negeri ditempuh melalui perluasan area tanam dan peningkatan produktivitas. Salah satu cara yang dapat ditempuh untuk meningkatkan produktivitas jagung adalah dengan pendekatan penerapan teknologi untuk memecahkan masalah usahatani di wilayah tertentu yang bersifat spesifik lokasi (Suryana et al. 2007). Oleh karena itu, aplikasi teknologi mekanisasi dalam budidaya jagung sangat diperlukan. Mekanisasi dalam bidang budidaya jagung diwujudkan antara lain melalui inovasi-inovasi peralatan yang sesuai dengan kondisi usaha tani Indonesia, misalnya dalam peningkatan kapasitas kerja, kualitas kerja, dan efisensi biaya pengoperasian.

Tim peneliti dari Bagian Teknik Mesin dan Biosistem, Departemen Teknik Mesin dan Otomasi, Institut Pertanian Bogor telah melakukan berbagai inovasi maupun penelitian terkait dengan mekanisasi untuk budidaya jagung. Inovasi tersebut dimulai dengan penggunaan traktor tangan, implemen pengolah tanah, alat penanam dan pemupuk yang meningkatkan kapasitas kerja menjadi lima hingga enam kali dibandingkan cara manual (Sembiring et al. 2000, Virawan 1989). Kemudian dikembangkan metode dan peralatan yang efektif dan efisien pada saat penyiapan lahan untuk penanaman palawija dan sayuran di lahan kering menggunakan bajak singkal, garu rotari, dan furrower yang digerakkan oleh traktor tangan (Hermawan et al. 2004). Syafri (2010) membuat rancang bangun mesin penanam jagung terintegreasi dengan penggerak traktor roda dua. Mesin ini (prototipe-1) menggabungkan tiga kegiatan yaitu pengolahan tanah, penanam benih jagung, dan sekaligus pemupuk butiran. Dengan pengintegrasian ini diharapkan waktu kerja dan biaya dapat dipangkas hingga menjadi sepertiganya. Penjatahan benih dan pupuk digerakkan oleh roda penggerak yang bersinggungan dengan puncak guludan yang terbentuk. Prototipe ini dirancang untuk menanam benih jagung dengan jarak tanam 75 x 20 cm dengan jumlah benih 1-2 benih per lubang pada kedalaman 2.5-5 cm. Pemupukan pada alat pemupuk, prototipe-1 ini dirancang agar mengeluarkan dosis 150 kg/ha urea, 200 kg/ha TSP, dan 100 kg/ha

KCl. Kekurangan prototipe ini antara lain jarak tanam benih yang tidak seragam, dosis pupuk tidak dapat diatur, kemacetan roda penggerak sebesar 38% sehingga tidak mampu memutar penjatah pupuk dengan baik.

Putra (2011) memodifikasi mesin penanam dan pemupuk jagung hasil penelitian Syafri. Mesin ini (prototipe-2) mengalami modifikasi antara lain memisahkan hopper pupuk urea dengan hopper pupuk TSP dan KCl, memodifikasi desain roda penggerak agar mampu memutar penjatah pupuk dengan baik dengan memperbesar luas permukaan dan jumlah sirip serta meningkatkan torsinya, dan pembuatan penjatah pupuk yang dilengkapi dengan pengatur dosis. Hasil modifikasi menunjukkan kapasitas lapang teoritis dan efektif yang meningkat (KLT prototipe-1 0.13 ha/jam menjadi 0.16 ha/jam; KLE prototipe-1 0.11 ha/jam menjadi 0.13 ha/jam pada prototipe-2), jarak alur benih dan pupuk lebih baik, kedalaman tanam mendekati kedalaman yang diharapkan, tingkat kemacetan roda penggerak berkurang menjadi 31%. Meskipun demikian, nilai kemacetan roda penggerak masih cukup besar sehingga penjatahan benih dan pupuk masih belum sempurna.

Perumusan Masalah

Berdasarkan penelitian-penelitian yang telah dilakukan sebelumnya disimpulkan bahwa rotor penjatah pupuk yang digunakan sering terhambat putarannya akibat gesekan yang berlebihan antara pupuk yang dibawa oleh rotor penjatah dengan dinding pelindung rotor dan juga oleh adanya ganjalan butiran pupuk berukuran besar antara ujung sudu penjatah dengan pembatas pada dasar

hopper. Dalam kondisi seperti itu, roda penggerak yang mendapatkan daya putar atau torsi saat menggelinding di permukaan guludan tidak dapat memutar dengan baik rotor penjatah pupuk dan sering macet. Akibatnya penjatahan pupuk tidak seragam dan tidak akurat.

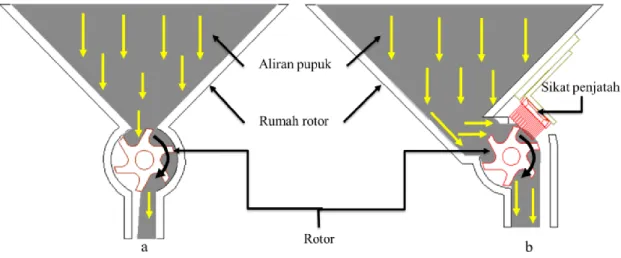

Oleh karena itu, diperlukan suatu desain optimum penjatah pupuk untuk mengatasi masalah-masalah di atas. Penjatah pupuk tersebut bertipe edge-cell

yang didesain secara optimum sehingga meminimalisir gesekan antara pupuk dengan ujung rotor, hasil pemupukan seragam, dan kebutuhan torsi pemutaran rotor kecil. Pada alat penjatah ini, letak hopper tidak lagi tepat berada di atas penjatah pupuk namun dipindahkan sehingga berada pada sisi samping penjatah pupuk agar pupuk tidak langsung menumpuk di dalam penjatah pupuk. Selain itu, dalam desain penjatah pupuk yang direncanakan ini dilengkapi sikat yang berfungsi menahan pupuk butiran yang berlebih dalam suatu celah penjatah pupuk agar mengisi penjatah yang masih kosong. Dengan mekanisme ini diharapkan kondisi penjatahan pupuk yang didesain dapat tercapai.

Bahan yang digunakan untuk hopper pupuk juga diganti dengan akrilik yang transparan. Penggantian bahan ini bertujuan untuk menghindari karat akibat reaksi antara pupuk dan bahan hopper dan juga agar kondisi pupuk di hopper dan ruang penjatah dapat dengan mudah diamati sehingga operator mengetahui kapan waktunya pupuk harus diisi lagi ke hopper.

Tujuan Penelitian

Tujuan penelitian ini adalah:

a) Menganalisis kebutuhan torsi pada penjatah pupuk tipe edge-cell (rotor bercelah),

b) Merancang penjatah pupuk butiran untuk mesin pemupuk jagung yang membutuhkan torsi yang rendah dan akurat penjatahannya.

2

TINJAUAN PUSTAKA

Pupuk

Pupuk adalah material, baik organik maupun anorganik, alami atau buatan, yang menyediakan satu atau lebih komponen kimia yang dibutuhkan tanaman untuk tumbuh. Pupuk organik adalah pupuk yang terbuat dari sisa-sisa makhluk hidup yang diolah melalui proses dekomposisi oleh bakteri pengurai. Contohnya adalah pupuk kompos dan pupuk kandang. Pupuk anorganik adalah jenis pupuk yang dibuat oleh pabrik dengan meramu berbagai bahan kimia sehingga memiliki persentase kandungan hara yang tinggi. Contohnya antara lain urea, TSP, dan Gandasil (Novizan 2007).

Sifat-sifat fisik pupuk memberi pengaruh baik secara agronomi maupun dalam penanganan, transportasi, penyimpanan, dan saat pengaplikasian (De 1989). Masalah pada saat pengaplikasian seperti penggumpalan, segregasi, dan higroskopisitas tinggi dapat disebabkan oleh sifat-sifat fisik pupuk yang tidak diantisipasi cara penanganannya. Sifat fisik pupuk yang penting untuk diperhatikan untuk keperluan penyimpanan, penanganan, dan aplikasi lapang antara lain ukuran partikel pupuk, segregasi, kekuatan partikel pupuk, sifat higroskopis, massa jenis pupuk, dan sudut curah.

Ukuran partikel pupuk merupakan salah satu karakteristik fisik pupuk yang penting untuk memperoleh hasil penjatahan dan pemupukan yang optimal (De, 1989 dan Hofstee, 1990). Pupuk yang rendah kelarutannya dalam air harus memiliki ukuran partikel yang kecil agar mudah diserap akar tanaman. Selain itu, keseragaman penjatahan juga dipengaruhi oleh ukuran partikel pupuk. Menurut Mehring dan Cumings (1930) dalam De (1989), ukuran butiran pupuk yang lebih kecil dari 0.074 mm menyebabkan kesulitan pada saat penjatahan karena ukurannya terlalu kecil seperti debu. Untuk keseragaman penjatahan, ukuran butiran pupuk yang disarankan berkisar antara 1.5-4 mm. Menurut Hofstee (1990), sebagian besar peneliti menentukan batas minimum ukuran partikel pupuk. sedangkan batas maksimumnya seringkali tidak terlalu dibutuhkan. Batas maksimum sebagian besar jenis pupuk berkisar antara 4.0-4.75 mm. Batas maksimum ukuran partikel tergantung pada respon agronomis tanaman. Pupuk yang ukuran partikelnya besar dapat menyebabkan distribusi spasial nutrisi yang tidak seimbang.

Segregasi adalah suatu keadaan yang mengacu pada ketidakseragaman komposisi material karena adanya perbedaan karakteristik fisik masing-masing butiran pupuk. Segregasi merupakan kondisi yang tidak diharapkan karena dapat menyebabkan ketidakseragaman respon tanaman terhadap pupuk (De 1989).

Butiran pupuk harus memiliki kekuatan mekanis tertentu agar saat penanganan tidak mudah hancur. Selama proses penjatahan, butiran pupuk yang telah menjadi serbuk akan mengumpul di bagian dasar hopper dan menutup pintu keluaran penjatah pupuk. Selain itu, saat serbuk pupuk tersebut menyerap uap air, lapisan serbuk pupuk akan mengeras dan menyebabkan pupuk menempel (De 1989).

Sifat higroskopis pupuk diperlukan untuk mengetahui aliran pupuk di

hopper, penjatah pupuk, dan saluran pengeluaran pupuk. Pupuk yang higroskopisitasnya tinggi akan mudah bereaksi saat terekspos udara luar. Hal ini akan mengurangi keefektifan penjatahan pupuk (De 1989).

Massa jenis pupuk diperlukan untuk perhitungan kapasitas simpan, ukuran ruang penyimpanan, desain pengumpan, dan perhitungan teoritis penjatahan dari

hopper. Sudut curah pupuk berpengaruh pada struktur ruang simpan dan desain

hopper (De 1989).

Pupuk yang digunakan dalam budidaya jagung antara lain pupuk urea (mengandung unsur N), pupuk TSP (mengandung unsur fosfor), dan pupuk KCl yang mengandung unsur kalium. Ketiga pupuk tersebut memiliki ciri dan karakteristik yang berbeda.

Pupuk Urea

Pupuk urea terbuat dari gas amoniak dan gas asam arang. Persenyawaan kedua zat ini menghasilkan pupuk urea dengan kandungan N mencapai 46%. Urea merupakan jenis pupuk yang higroskopis (mudah menarik uap air). Oleh karena itu, urea mudah larut dalam air dan mudah diserap tanaman. Sifat lainnya adalah mudah tercuci oleh air dan mudah terbakar oleh sinar matahari (Marsono dan Lingga 2008).

Pupuk TSP

Pupuk TSP (triplesuperfosfat) memiliki kadar P2O5 sebesar 46-48% dan

umumnya berwarna abu-abu. Bentuknya berupa butiran dan larut dalam air. Reaksi fisiologisnya netral (Marsono dan Lingga 2008).

Pupuk KCl

Pupuk KCl merupakan pupuk yang mengandung kalium dan biasanya berwarna merah muda. Karakteristik ketiga jenis pupuk terdapat pada Tabel 1 berikut ini. Adapun bentuk fisik pupuk dapat dilihat pada Gambar 1.

Tabel 1 Karakteristik pupuk

Keterangan Urea TSP KCl

Kadar (%) 42-46 (N) 36 (P2O5) 21 (K2O)

Higroskopisitas Tinggi - -

Warna Putih dan merah jambu Abu-abu Oranye

Sudut curah (°) 28 31 27

Kadar air (%)* maks 0.5 maks 5 maks 1

Gambar 1 Bentuk fisik pupuk; (a) urea, (b) TSP, dan (c) KCl

Alat Pemupuk Butiran

Tanah berpasir akan kekurangan unsur hara lebih cepat pada saat terkena air hujan maupun pemberian air irigasi, sedangkan tanah liat relatif lebih lambat kehilangan unsur hara. Jenis pupuk yang diberikan ke dalam tanah antara lain berupa pupuk kandang, pupuk butiran, dan pupuk cair.

Beragamnya jenis pupuk yang ada akan menyebabkan perbedaan alat pemupuk yang digunakan. Misalnya pupuk cair diberikan ke tanaman dengan cara disemprotkan ke tanaman. Cara penyemprotan pupuk cair juga beragam. Oleh karena itu, menurut Srivastava et al. (2006), alat pemupuk akan lebih rumit disebabkan oleh ketidakseragaman pupuk tersebut.

Pemakaian pupuk butiran pada umumnya diberikan bersamaan dengan penanaman, setelah penanaman dengan menggunakan alat pemupuk, atau disebarkan setelah penanaman selesai. Akan tetapi, untuk menghemat biaya pengoperasian, saat ini alat pengolah tanah, penanam benih, dan pemupuk telah banyak diintegrasikan dalam satu alat. Alat ini menggunakan tenaga penggerak traktor tangan.

Berdasarkan pupuk yang digunakan, alat pemupuk digolongkan menjadi tiga, yaitu alat penebar pupuk kandang, alat penebar pupuk butiran, dan alat penyebar pupuk cair dan gas (Smith et al. 1977). Sedangkan menurut Bainer et al. (1955) alat pemupuk harus memiliki beberapa sifat, antara lain:

1. Alat tersebut mudah mengalirkan pupuk.

2. Laju pengeluaran pupuk tidak tergantung pada ketinggian pupuk dalam kotak pupuk.

3. Pengatur pengeluaran pupuk menghasilkan keluaran yang tepat. 4. Memiliki perlengkapan untuk menentukan laju pengeluaran pupuk. 5. Kotak pupuk dapat dipisahkan dari pengatur pengeluaran pupuk

sehingga mudah dibersihkan.

6. Bagian-bagian penting dibuat dari bahan anti karat.

Smith et al. (1977) menyatakan bahwa bagian-bagian penting dari sebuah alat pemupuk adalah:

1. Kotak pupuk: menampung sementara pupuk sebelum didistribusikan lewat penjatah pupuk (metering device).

2. Penjatah pupuk (metering device): mengatur dosis pupuk yang dikeluarkan dari kotak pupuk.

3. Tabung pengeluaran pupuk dan saluran pupuk: menyalurkan pupuk keluar dari kotak pupuk menuju ke dalam tanah.

4. Penutup alur: menutup alur yang telah diisi pupuk.

Faktor-faktor yang dapat mempengaruhi keseragaman pemberian pupuk antara lain tidak berputarnya roda penggerak dan kondisi pupuk. Putaran roda yang tidak lancar menyebabkan putaran lempeng penjatah pupuk tidak lancar sehingga pupuk yang dijatuhkan tidak seragam. Penyebab lainnya adalah kondisi pupuk yang mudah lengket pada saat keadaan lembab akan mempengaruhi keseragaman dosis keluaran pupuk (Virawan 1989).

Pupuk butiran diaplikasikan ke lahan melalui beberapa cara yaitu sebar acak (broadcast application) ataupun diaplikasikan dalam alur tertentu yang disebut

banded application (Srivastava et al. 2006). Peralatan yang digunakan untuk menebarkan pupuk butiran ke lahan ini tipe gravitasi, rotary (centrifugal), dan tekanan udara (pneumatic).

Penebar tipe gravitasi dapat digunakan dalam sebar acak maupun dalam alur barisan. Penebar tipe ini menggunakan poros putar yang terletak di dalam dekat dasar hopper dan dilengkapi pengaduk. Fungsi pengaduk adalah untuk membantu kelancaran aliran pupuk. Pengaturan bukaan dan penutup aliran pupuk saat membelok dilakukan oleh pintu geser. Gambar 2 menunjukkan aplikator tipe gravitasi untuk sebar acak dan baris alur. Penebar tipe gravitasi untuk aplikasi barisan menggunakan beberapa hopper kecil. Pupuk yang dijatah akan dijatuhkan melalui saluran pupuk dan disebar dalam alur lebar melalui diffuser. Beberapa jenis penebar pupuk dilengkapi dengan pembuka alur untuk menempatkan pupuk di bawah permukaan tanah. Tipe penebar pupuk yang seperti ini paling umum digunakan dengan cara digandengkan dengan unit mesin penanam (Srivastava, et al. 2006).

Gambar 2 Penebar pupuk tipe gravitasi (Srivastava et al. 2006)

Penebar rotari digunakan untuk aplikasi sebar acak. Pada penebar tipe ini terdapat satu atau dua buah piringan berputar dengan beberapa sudu untuk menyalurkan energi kepada butiran pupuk. Pupuk yang dijatah ke dalam piringan akan ditebarkan melebar karena pengaruh gaya sentrifugal. Umumnya, penjatah ini digandengakan dengan traktor. Akan tetapi beberapa unit yang lebih besar digandengkan dengan truk dan memiliki spinner kembar (Srivastava et al. 2006).

Penebar tipe tekanan udara (pneumatic) dapat digunakan untuk tipe sebar acak atau tipe baris alur. Terdapat hopper yang letaknya tepat di tengah. Pupuk dijatah dan ditebarkan dengan bantuan aliran udara melalui tabung-tabung udara.

Penjatah Pupuk

Alat pemupuk memiliki komponen-komponen utama berupa penjatah pupuk dan hopper. Telah banyak jenis mekanisme penjatah yang dikembangkan untuk memperoleh penjatahan yang konsisten dan seragam. Mekanisme ini umumnya digerakkan oleh roda penggerak (ground wheel) dimana penjatahan akan terhenti saat roda berhenti berputar atau saat roda diangkat dari permukaan tanah. Berikut ini adalah penjelasan mengenai berbagai jenis penjatah pupuk.

Roda Bintang (star-wheel feed)

Pupuk yang akan dijatah, dibawa di antara roda-roda bintang. Kemudian pupuk tersebut jatuh ke dalam lubang pengeluaran secara gravitasi. Dosis penjatahan pupuk dikontrol dengan mengatur tinggi bukaan lubang pemasukan yang terletak di atas roda bintang (Srivastava et al. 2006).

Piringan Berputar (rotating bottom)

Penjatah piringan berputar digunakan untuk penjatahan beberapa baris tanaman. Pada penjatah pupuk tipe ini, terdapat suatu pengatur stasioner yang berfungsi untuk memisahkan pupuk dari piringan berputar di bawah tangki pupuk, mengarahkan pupuk tersebut ke sisi mangkuk dan memasukkannya ke saluran pupuk. Dosis penjatahan diatur dengan mengatur pintu pengeluaran pada sisi lubang pengeluaran. Kadangkala, dua pintu pengeluaran dapat melakukan pemupuk untuk dua baris tanaman dari satu hopper.

Ulir (auger)

Penjatah pupuk tipe ulir ada dua jenis; penjatah tipe ulir rapat dan ulir longgar. Tipe ini memiliki displacement yang cukup besar tiap putarannya (Srivastava et al. 2006). Besar-kecilnya dosis penjatahan diatur dengan cara mengubah rasio kecepatan antara ulir dan roda penggerak. Gambar 3 merupakan gambar penjatah pupuk tipe ulir dan juga beberapa tipe penjatah pupuk yang telah dijelaskan sebelumnya.

Gambar 3 Tipe penjatah pupuk (a) roda bintang, (b) piringan berputar,

Rotor Bercelah (edge-cell)

Penjatah pupuk rotor bercelah merupakan tipe penjatah umpan positif dimana roda penjatah dipasangkan pada jarak yang disyaratkan sepanjang hopper

dan diputar oleh poros segiempat. Dosis penjatahan pupuk diatur dengan mengubah kecepatan putar rotornya(Srivastava et al. 2006).

Sabuk Berputar (belt type)

Penjatah pupuk tipe ini digunakan untuk aplikasi pemupukan yang relatif besar, seperti pada penebar rotari dengan hopper yang besar. Beberapa unit memiliki sabuk kawat datar (terbuat dari bahan baja anti karat) yang membawa pupuk sepanjang bagian bawah hopper dan beberapa jenis yang lain sabuknya terbuat dari bahan karet. Dosis penjatahan dikontrol dengan mengatur bukaan pintu pengeluaran yang berada di atas sabuk. Penjatahan dapat dibagi menjadi dua atau lebih aliran pengeluaran saat dibutuhkan.

Rotor Beralur (flutted roll)

Penjatah pupuk tipe ini merupakan tipe penjatah yang paling banyak digunakan untuk aplikator pestisida butiran. Terdapat roda penggerak yang menggerakkan rotor bersudu atau rotor beralur yang terletak di atas lubang pengeluaran. Rotor tersebut letaknya cukup rapat pada bagian bawah hopper

sehingga akan tidak terjadi aliran bahan saat rotor tidak bergerak. Idealnya, dosis penjatahan besarnya proporsional terhadap kecepatan putar rotor dan tidak dipengaruhi oleh kecepatan maju alat pemupuk.

Aliran Gravitasi

Penjatah tipe ini biasa digunakan untuk tipe tebar acak secara gravitasi. Pengeluaran diatur dengan cara mengatur ukuran lubang bukaan. Dosis penjatahan pada tipe ini sensitif terhadap kecepatan maju. Beberapa tipe penjatah pupuk yang telah disebutkan di atas dapat dilihat pada Gambar 4.

Gambar 4 Tipe penjatah pupuk (a) edge-cell, (b) sabuk berputar, (c) rotor beralur, dan (d) aliran gravitasi (Srivastava et al. 2006)

Beberapa penelitian mengenai penjatah pupuk telah dirancang dan dibuat. Meskipun demikian, hasilnya masih belum sesuai dengan yang diharapkan. Hermawan (1985) membuat penjatah pupuk tipe agitator feed dengan lempeng penjatah terbuat dari kayu. Diameter lempeng penjatah 11.2 cm dan jumlah celah 16 buah. Pengujian di lapang dilakukan dengan cara menampung pupuk yang keluar pada lembaran plastik di atas permukaan tanah. Hasil rancangan dapat dilihat pada Gambar 10. Dosis yang dihasilkan adalah 10.23 g/m TSP, 4.76 g/m urea, dan 7.2 g/m KCl. Keluaran pupuk yang diperoleh sedikit berbeda dengan dosis yang diharapkan (Sembiring et al. 2000).

Virawan (1989) merancang penjatah pupuk tipe agitator feed dengan diameter silinder 10 cm dan jumlah celah 18 buah. Lebar dan diameter celah ini adalah 3 cm dan 0.65 cm. Hasil pengujian di lapangan menunjukkan hasil dosis pupuk sebesar 3.76 g/m. Sedangkan dosis pupuk yang diharapkan sebesar 5.01 g/m. Sehingga, dosis pupuk yang dihasilkan tidak sesuai dengan yang diharapkan (Sembiring et al. 2000). Penjatah pupuk rancangan Hermawan dan Virawan dapat dilihat pada Gambar 5 berikut.

Gambar 5 Penjatah pupuk rancangan (a) Hermawan (1985) dan (b) Virawan (1989)

Wibowo (1991) membuat penjatah pupuk dengan tipe yang sama dengan rancangan Hermawan (1985) dan Virawan (1989) dengan diameter silinder 10 cm dan celah berbentuk alur yang berpenampang melintang berbentuk segitiga sama kaki. Hasil pengujian menunjukkan bahwa dosis yang dihasilkan tidak sesuai dengan dosis yang diharapkan. Penelitian lain mengenai penjatah pupuk dilakukan oleh Sumaryanto dan Azwar. Sumaryanto (1991) membuat penjatah pupuk berbentuk auger. Diameter poros sebesar 1.9 cm, jarak antar puncak ulir 5.0 cm dan tinggi ulir 1.3 cm. Pada pengujian di laboratorium dan lahan menghasilkan dosis yang berbeda. Hal ini menunjukkan bahwa penjatah pupuk tersebut belum memberikan hasil yang diharapkan.

Azwar et al. (1995) dalam Sembiring et al. (2000) merancang penjatah pupuk tipe agitator feed dengan diameter 120 mm dan lebar 40 mm dengan 24 buah celah (Gambar 13). Silinder penjatah pupuk juga ditutup dengan pipa PVC dengan diameter 153 mm. Hasil pengujian rata-rata adalah 4.36 g/m, sedangkan dosis yang diharapkan adalah 4 g/m. Penjatah pupuk rancangan Wibowo, Sumaryanto, dan Azwar dapat dilihat pada Gambar 6.

Gambar 6 Penjatah pupuk rancangan (a) Wibowo (1991), (b) Sumaryanto (1991), dan (c) Azwar et al (1995)

Pada penjatah pupuk rancangan Setiawan (2001), setiap rotor dari penjatah pupuk terdiri dari dua pengumpan pupuk dan satu pengumpan untuk pestisida dan terbuat dari karet. Pengumpan untuk pupuk memiliki sedikitnya 6 buah sirip. Kedua pengumpan pupuk tidak dipasang dalam satu garis akan tetapi bergeser sekitar setengah dari sudut sirip, sehingga memiliki fase tunda sekitar 30°. Susunan bertujuan untuk mengurangi puncak torsi dari motor dan fluktuasi keluaran pupuk ketika kedua pengumpan dioperasikan bersamaan. Gambar 7 menunjukkan rancangan penjatah pupuk tersebut.

Gambar 7 Penjatah pupuk (Radite 2001)

Syafri (2010) merancang dan membuat mesin penanam jagung terintegrasi dengan penggerak traktor roda dua. Mesin ini menggabungkan kegiatan penanaman, pengolahan tanah, dan pemupukan dalam satu prototipe. Celah penjatah terbuat dari bahan anti karat (pipa stainless steel) diameter 22 mm dengan panjang maksimal 100 mm, tebal 1.5 mm yang dibelah menjadi tiga bagian. Penjatah pupuk tersebut terdiri dari 6 bagian pipa yang terbelah yang dilaskan ke poros stainless steel diameter 22 mm dan panjang 110 mm. Pada bagian tengah poros dilubangi dengan diameter 12 mm untuk menempatkan poros yang dipasangkan pada dudukan bus pada rangka utama (Gambar 8). Penjatah pupuk yang dirancang ini merupakan penjatah pupuk tipe agitator feed.

Gambar 8 Penjatah pupuk rancangan Syafri (2010)

Pada alat pemupuk tersebut, kotak pupuk diberi sekat untuk memisahkan pupuk urea dan campuran pupuk TSP dan KCl. Pupuk urea sangat lengket sehingga tidak dapat dicampur dengan jenis pupuk lain. Hasil pengujian menunjukkan bahwa dosis yang dikeluarkan penjatah pupuk di lahan sebesar 7.69 g/m urea, 10.26 g/m TSP, dan 5.13 g/m KCl. Sedangkan hasil perhitungan teoritis menunjukkan besarnya dosis untuk urea adalah 11.45 g/m alur, 15.16 g/m alur TSP, dan 8.54 g/m alur KCl. Hal ini menunjukkan bahwa secara umum dosis ketiga jenis pupuk di lapangan besarnya lebih rendah daripada dosis teoritis. Penyebab perbedaan dosis itu adalah karena kemacetan roda penggerak pada pengujian prototipe mesin di lapangan. Kemacetan roda mengakibatkan celah penjatah pupuk tidak berputar dan pupuk tidak mengalir jatuh ke saluran pupuk secara kontinyu. Ketika roda macet jarak tempuh pada alur tersebut tetap bertambah dan dalam perhitungan dosis prototipe di lapangan, massa pupuk dibagi dengan jarak dalam meter alur yang ditempuh, sehingga nilai dosis yang didapatkan menjadi kecil (Syafri 2010).

Kotak Pupuk (Hopper)

Menurut Mehring dan Cumings dalam Bainer et al. (1961) salah satu faktor penting yang mempengaruhi besarnya keluaran pupuk adalah kemudahan pupuk untuk mengalir yang dipengaruhi oleh higroskopisitas, bentuk dan ukuran partikel, penggumpalan, berat spesifik pupuk, kelembaban relatif tempat menyimpan, dan kerapatan benda. Oleh karena itu, sudut curah pupuk (angle of repose) perlu diperhatikan pada pembuatan hopper. Sudut pada hopper sebaiknya sekitar 40°.

Selain sudut curah, hal yang perlu diperhatikan pada pembuatan hopper

antara lain bahan pembuatnya. Pupuk memiliki sifat yang korosif karena memiliki kadar pH yang rendah. Oleh karena itu, hopper sebaiknya dibuat dari bahan anti korosi dan anti karat seperti bahan plastik, stainless steel, atau fiberglass

3

METODE PENELITIAN

Waktu dan TempatPenelitian ini dilaksanakan di Laboratorium Teknik Mesin Budidaya Pertanian, Laboratorium Mekanika Tanah, dan Laboratorium Lapangan Siswadhi Supardjo, Departemen Teknik Mesin dan Biosistem, Fakultas Teknologi Pertanian, Institut Pertanian Bogor pada bulan Januari hingga bulan November 2012.

Alat dan Bahan

Adapun alat-alat yang digunakan dalam penelitian ini antara lain: 1) untuk pembuatan apparatus pengujian, 2) untuk pengamatan dan pengukuran, dan 3) untuk pengujian karakteristik pupuk.

Peralatan untuk pembuatan apparatus pengujian adalah:

a. Perangkat perancangan: komputer dan software AutoCAD

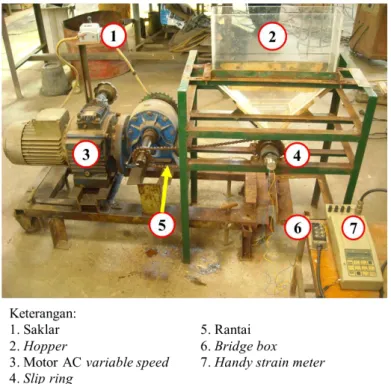

b. Peralatan pembuatan penjatah pupuk dan hopper: mesin bubut, mesin gerinda duduk, bor tangan, bor duduk, busur, pembengkok akrilik, meteran, burner, strain gage, bridge box (Kyowa, DB-120), handy strain meter (Kyowa, UCAM-1A), slip ring tipe S4, motor AC

variable speed, serta peralatan bengkel lainnya.

Peralatan untuk pengamatan dan pengukuran antara lain tachometer digital

(Krisbow KW 06-303), stopwatch, timbangan, dan kamera digital.

Adapun peralatan untuk pengujian karakteristik pupuk antara lain direct shear apparatus, oven, timbangan digital, ring sample, piknometer, wadah evaporasi, dan cawan.

Bahan yang diperlukan untuk penelitian antara lain: 1) bahan untuk pembuatan apparatus pengujian, 2) bahan untuk pengujian. Bahan untuk pembuatan apparatus pengujian antara lain: plat akrilik dengan ketebalan 5 mm, akrilik silinder dengan ketebalan 3 mm, mika siku, poros stainless steel diameter 12 mm,silinder pejal berbahan polietilen berdiameter 60 mm dan panjang 60 cm, lem (Araldite, Dextone, Power Glue dan lem akrilik), sok pipa PVC berdiameter 1 inci, sproket, rantai, sikat gigi, mur dan baut, serta bahan pendukung untuk pembuatan dudukan alat yang berasal dari besi siku.

Tahapan Penelitian

Secara umum, penelitian melalui tahapan-tahapan seperti yang terlihat pada Gambar 9.

Gambar 9 Tahapan penelitian

Berdasarkan Gambar 9, tahapan penelitian yang dilakukan berupa:

Identifikasi Masalah

Identifikasi masalah merupakan langkah awal dalam perancangan alat. Pada tahap ini dilakukan identifikasi masalah-masalah yang muncul pada prototipe alat penanam dan pemupuk jagung yang telah diteliti sebelumnya terutama pada bagian penjatahan pupuk butiran. Terdapat beberapa permasalahan yang menyebabkan penjatahan pupuk tidak seragam antara lain: 1) rotor penjatah pupuk macet karena ada butiran pupuk yang mengganjal ujung sudu rotor dengan pembatasnya, 2) beban vertikal dari pupuk yang berada di atas rotor yang menyebabkan tingginya beban gesekan dan beban geser rotor pada pupuk.

Sebagai akibatnya, roda penggerak rotor tidak mampu memutar rotor dengan baik, dan penjatahan pupuk tidak seragam dan tidak akurat.

Setelah diketahui permasalahan yang ada pada alat pemupuk yang telah ada sebelumnya maka dilakukan analisis permasalahan. Tujuannya agar solusi permasalahan yang sesuai dengan kebutuhan dapat diperoleh. Melalui solusi inilah maka dasar konsep desain alat pemupuk hasil modifikasi dapat dibuat.

Pada metering device rancangan Syafri, penjatah pupuk yang digunakan merupakan penjatah pupuk tipe agitator feed yang terdiri dari 6 buah celah seperti Gambar 10.

Gambar 10 Penjatah pupuk rancangan Syafri (a) bukaan 100%, (b) bukaan 75%, dan (c) bukaan 50%

Selain itu, metering device pada alat penjatah sebelumnya terletak di bagian tengah tumpukan pupuk. Akibatnya, rotor sulit berputar karena adanya gaya gesek yang besar antara sudu rotor dan pupuk. Ketika gaya putar yang diberikan lebih besar, rotor dapat berputar dan menjatah pupuk. Akan tetapi, banyak pupuk yang rusak ukurannya karena tergerus dinding bawah hopper. Hasilnya, penjatahan pupuk menjadi tidak seragam karena dosis penjatahan berbeda-beda. Sketsa butiran pupuk yang terhimpit dan posisi penjatah pupuk pada hopper dari penelitian terdahulu terdapat pada Gambar 11.

Gambar 11 (a) butiran pupuk yang menghambat putaran rotor dan (b) hopper

pupuk pada penelitian terdahulu

Seperti yang terdapat pada Gambar 11, hopper yang digunakan untuk penelitian sebelumnya menggunakan bahan plat stainless steel. Karena bahan

hopper yang tidak transparan, di lapangan ketinggian pupuk di dalam hopper tidak diketahui. Operator sewaktu-waktu harus mengecek ketinggian isi pupuk agar mengetahui kapan dilakukan pengisian ulang pupuk.

Studi Pustaka

Studi pustaka dilakukan setelah masalah yang timbul berhasil diidentifikasi. Tujuan utamanya adalah untuk menentukan komponen-komponen dan sistem yang akan digunakan.

Perumusan, Penyempurnaan Ide Rancangan dan Pemilihan Model Penjatahan

Setelah melakukan identifikasi masalah dan studi pustaka, tahapan selanjutnya adalah perumusan dan penyempurnaan ide rancangan. Kemudian barulah model penjatahan yang digunakan untuk model baru dapat dipilih. Bagian-bagian yang mengalami modifikasi diperlihatkan pada Tabel 2.

Tabel 2 Bagian yang dimodifikasi No. Kelemahan prototipe

terdahulu

Komponen

yang diperbaiki Konsep modifikasi 1. Beban pupuk yang

masuk ke ruang penjatah terlalu besar

Hopper dan

metering device

Posisi metering device

digeser sehingga tidak tepat di bawah saluran pengeluaran hopper

2. Pupuk banyak yang hancur akibat tergerus dinding metering device

Metering device Jarak antara sudu rotor dan

metering device ditambah 3. Hasil penjatahan tidak

seragam

Metering device Penambahan sikat pada bagian dinding pengeluaran untuk menjaga

keseragaman keluaran pupuk

4. Ketinggian pupuk dalam

hopper sukar diketahui

Hopper Mengganti bahan hopper

dengan akrilik 5. Pupuk lengket pada rotor

penjatah

Rotor penjatah Mengganti bahan rotor penjatah dengan polietilen Rotor yang digunakan pada penelitian ini adalah rotor bercelah (edge-cell) (Gambar 12) yang digerakkan oleh poros stainless steel berdiameter 12 mm. Penampang poros berbentuk lingkaran.

Gambar 12 Rotor penjatah

Rotor penjatah pada penelitian sebelumnya diletakkan di bagian tengah dasar hopper. Sedangkan, pada model penjatah yang baru ini, rotor tidak diletakkan tepat di bagian tengah dasar hopper, melainkan sedikit digeser ke salah satu sisi samping dinding hopper dimana ujung sudu penjatah berada tepat di

bawah ujung salah satu sisi dinding hopper. Modifikasi yang dilakukan tersebut dapat dilihat lebih jelas pada Gambar 13.

Gambar 13 Rotor penjatah (a) prototipe-2 dan (b) prototipe-3

Pengembangan Model Matematis Pendugaan Torsi Penggerak Rotor Penjatah

Pengembangan model pendugaan torsi rotor penjatah diperoleh berdasarkan hasil analisis gaya-gaya yang bekerja selama proses pemutaran penjatah pupuk.

Analisis pendugaan torsi ini dilakukan untuk membandingkan kebutuhan torsi pada kedua tipe penjatah tersebut. Harapannya, kebutuhan torsi pada rancangan modifikasi lebih kecil daripada rancangan sebelumnya. Analisis pendugaan torsi pada prototipe-2 digunakan dengan pendekatan seperti yang terlihat pada Gambar 14 berikut.

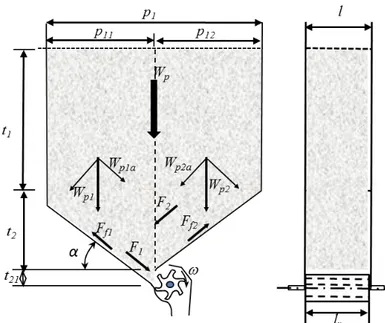

Gambar 14 Analisis pendugaan torsi pada prototipe-2

Gaya-gaya yang bekerja pada pupuk di dalam hopper diduga dari persamaan-persamaan berikut ini:

... 1 ( ) ... 2 Selain ada gaya Wp (gaya berat pupuk) yang bekerja pada bagian tengah hopper, komponen gaya berat pupuk lain yang bekerja di hopper diduga dari persamaan berikut ini:

( ( - ) ( )) ... 3 ( ( - ) ( )) ... 4 ( ) ... 5

Gaya gesek di dalam hopper pada bagian 1 dan 2 dapat diduga menggunakan persamaan berikut ini:

( ) ... 6 ... 7 ( ) ... 8 ... 9

Sehingga gaya yang bekerja pada pupuk saat mengalir ke penjatah pupuk pada masing-masing sisi hopper diduga menggunakan persamaan berikut ini:

- ... 10

- ... 11

Gaya berat pupuk total yang masuk ke ruang penjatahan adalah:

... 12

Keterangan:

: komponen gaya berat pupuk (N)

: komponen gaya gesek pupuk-dinding hopper (N)

: komponen gaya di penjatah pupuk(N) : sudut kemiringan hopper (°)

: percepatan gravitasi (m/s2) : berat jenis pupuk (g/cm3)

: koefisien gesek pupuk pada bahan hopper

Torsi yang dibutuhkan pada saat penjatah pupuk berputar diduga dari analisis gaya yang bekerja pada saat penjatah pupuk berputar. Gambar 15

menunjukkan gaya-gaya yang bekerja pada prototipe-2 saat aplikator sedang bekerja.

Gambar 15 Analisis torsi pada prototipe-2

Saat pupuk mengalami kontak dengan sudu rotor, terjadi gaya geser di antara keduanya. Perhitungan gaya geser menggunakan rumus sebagai berikut:

( ) ( ) ( ) ... 13

Pada saat rotor berputar, terjadi gaya sentrifugal pada pupuk di dalam celah penjatah pupuk. Gaya ini juga dimasukkan dalam perhitungan pendugaan torsi. Perhitungan gaya ini menggunakan rumus berikut:

... 14

Selain gaya geser dan gaya sentrifugal pada penjatah pupuk juga terjadi gaya gesek antara dinding rotor dan pupuk. Gaya ini muncul karena jarak antara dinding rotor dan ujung sudu penjatah pupuk sangat kecil, sehingga pupuk yang berada pada penjatah pupuk bergesekan dengan dinding rotor. Perhitungan gaya gesek antara pupuk dan dinding rotor dihitung menggunakan persamaan berikut ini:

... 15

Sehingga analisis perhitungan torsi pada prototipe-2 dapat diturunkan menggunakan persamaan di bawah ini:

... 16

Keterangan:

Tr : torsi putar rotor penjatah (N·m)

: gaya geser antara pupuk dengan ujung sudu rotor (N) : gaya gesek antara pupuk dengan dinding rotor (N) : gaya sentrifugal pupuk pada celah rotor (N)

r

p

p

s

C

p

l

F

: nilai kohesi butiran pupuk (Pa)

: koefisien gesek pupuk dengan bahan sudu penjatah pupuk : sudut gesekan dalam pupuk (°)

: massa pupuk pada celah (g)

: kecepatan putar sudut rotor (rad/s) : jari-jari celah rotor (cm)

: jari-jari rotor (cm) : lebar rotor (cm)

Rotor prototipe-2 tersebut dimodifikasi untuk meningkatkan ketepatan penjatahan sekaligus untuk menurunkan torsi yang dibutuhkan untuk memutar rotor. Rotor yang dimodifikasi adalah rotor tipe edge-cell. Analisis pendugaan torsi pada prototipe-3 pertama-tama dilakukan dengan menganalisis gaya-gaya yang bekerja pada hopper seperti pada Gambar 16 berikut.

Gambar 16 Analisis pendugaan torsi pada prototipe-3

Seperti halnya pada analisis gaya-gaya yang bekerja pada prototipe-2, analisis gaya pada prototipe-3 juga dimulai dari pendugaan gaya berat pupuk yang dihitung dari persamaan di bawah ini:

... 17

( ) ... 18 ( ( )) ... 19 ( ) ... 20

Gaya gesek yang terjadi pada dinding hopper dihitung menggunakan rumus sebagai berikut:

... 21 ... 22 ( ) ... 23

- ... 24 (( ) ) ... 25

Sehingga gaya berat pupuk yang menuju ruang penjatahan dihitung menggunakan persamaan berikut ini:

- ... 26

Keterangan:

: komponen gaya berat pupuk (N)

: komponen gaya gesek pupuk-dinding hopper (N)

: komponen gaya di penjatah pupuk(N) : sudut kemiringan hopper (°)

g : percepatan gravitasi (m/s) : berat jenis pupuk (g/cm3)

: koefisien gesek pupuk pada bahan hopper

Torsi yang dibutuhkan pada saat penjatah pupuk berputar diduga dari analisis gaya yang bekerja pada saat penjatah pupuk bekerja. Gambar 17 berikut ini menunjukkan gaya-gaya yang bekerja pada prototipe-3 saat aplikator sedang bekerja.

Gambar 17 Analisis torsi pada prototipe-3

Saat pupuk mengalami kontak dengan sudu rotor, terjadi gaya geser di antara keduanya. Perhitungan gaya geser menggunakan rumus sebagai berikut:

Pada prototipe-3 ini tidak terdapat gesekan antara pupuk dan dinding rotor karena jarak antara ujung sudu dan dinding rotor cukup renggang. Sehingga analisis torsi untuk prototipe-3 dilakukan dengan pendekatan melalui persamaan berikut ini:

... 28

Keterangan:

Tr : torsi putar rotor penjatah (N·m)

: gaya geser antara pupuk dengan ujung sudu rotor (N) : gaya sentrifugal pupuk pada celah rotor (N)

: nilai kohesi butiran pupuk (Pa) : sudut gesekan dalam pupuk (°)

: massa pupuk pada celah (g)

: kecepatan putar sudut rotor (rad/s) : jari-jari celah rotor (cm)

: jari-jari rotor (cm) : lebar rotor (cm)

Melalui model matematis pendugaan torsi di atas, keperluan torsi untuk memutar penjatah pupuk pada tiap-tiap pengujian dapat diduga. Hasil perhitungan kemudian dibandingkan dengan hasil pengujian di lab lapangan untuk dilihat kesesuaian antara data teoritis dan data hasil pengukuran.

Analisis Perancangan

Tahapan ini bertujuan untuk menganalisis rancangan yang akan dibuat sebelum dilakukan pembuatan/pabrikasi prototipe. Analisis perancangan yang akan dilakukan adalah: 1) analisis penentuan ukuran rotor, 2) analisis penentuan jumlah, bentuk dan ukuran celah-celah pada rotor, dan 3) analisis penentuan kecepatan putar rotor. Untuk keperluan analisis, dilakukan penentuan dosis pemupukan yang umum dilakukan untuk budidaya jagung (dari literatur dan pedoman budidaya jagung). Pengukuran karakteristik pupuk juga dilakukan, yaitu: 1) massa jenis, 2) kadar air, 3) kohesi pupuk, 4) sudut gesekan dalam pupuk, 5) koefisien gesek pupuk dengan bahan rotor, dan 6) koefisien gesek pupuk dengan dinding hopper dan bahan dinding rumah rotor (akrilik). Pengukuran karakteristik pupuk tersebut dapat dilihat pada Lampiran 1-4.

Pembuatan Prototipe Penjatah

Pada tahap ini, bagian-bagian penjatah dipabrikasi di laboratorium dan di bengkel. Komponen yang dipabrikasi antara lain hopper, rotor, dan penjatah pupuk.

Pengujian

Pengujian yang dilakukan antara lain: 1) pengujian ketepatan penjatahan, 2) pengujian keseragaman penjatahan, 3) analisis kebutuhan torsi, dan 4) validasi model.

1) Pengujian ketepatan penjatahan

Pengujian ini bertujuan untuk mengetahui ketepatan penjatahan pupuk yang dilakukan oleh rotor dan selubung rotor. Pada pengujian ini, bukaan selubung rotor yang diujikan berbeda-beda, yaitu: 50, 75, dan 100%. Adapun kecepatan putar rotor yang digunakan adalah 15, 25, dan 35 RPM. Pupuk yang digunakan dalam pengujian ini adalah pupuk urea, TSP, dan TSP+KCl (2:1).

Pengujian ini dilakukan dengan mengisi pupuk dalam hopper,

kemudian poros penjatah diputar dengan menghidupkan motor AC

variable speed selama satu menit, menampung keluaran pupuk, dan menimbang massanya. Pengujian dilakukan sebanyak 5 kali ulangan pada masing-masing bukaan selubung rotor.

2) Pengujian keseragaman penjatahan

Pengujian ini bertujuan untuk mengetahui tingkat keseragaman jumlah pupuk yang dikeluarkan oleh unit pemupuk dengan mengubah-ubah volume pupuk yang dimuat oleh hopper. Tingkat volume hopper

yang digunakan adalah 25, 50, dan 100%. Adapun kecepatan putar rotor yang digunakan adalah 15, 25, dan 35 RPM. Pupuk yang digunakan dalam pengujian ini adalah pupuk urea, TSP, dan TSP+KCl (2:1).

Cara pengujian yang dilakukan hampir sama dengan pengujian ketepatan penjatahan. Pupuk dimasukkan ke dalam hopper. Kemudian motor AC variable speed dihidupkan selama 1 menit dan keluaran pupuk ditampung, dan ditimbang. Pengujian dilakukan sebanyak lima kali ulangan pada masing-masing tingkat volume hopper. Gambar 18 berikut menunjukkan skema susunan alat untuk pengujian ketepatan dan keseragaman penjatahan.

Gambar 18 Susunan alat untuk pengujian ketepatan dan

3) Analisis kebutuhan torsi penjatah pupuk

Untuk keperluan pengujian analisis kebutuhan torsi dilakukan pemasangan strain gage pada poros pemutar rotor penjatah. Bagian ujung poros dilengkapi dengan slip ring. Kabel yang berasal dari slip ring disambungkan ke bridge box. Kemudian barulah disambungkan ke

handy strain meter. Pupuk dimasukkan ke dalam hopper dan motor AC

variable speed dihidupkan selama 30 detik. Keluaran nilai strain

kemudian dikonversi menjadi torsi. Pengujian dilakukan sebanyak tiga kali ulangan. Hasil pengujian kebutuhan torsi prototipe-2 dibandingkan dengan kebutuhan torsi prototipe-3.

Bahan pengujian yang digunakan adalah pupuk urea dan TSP. Parameter pengujian antara lain lebar bukaan selubung rotor penjatah (50, 75, dan 100%%) dan volume pupuk dalam hopper (25, 50, dan 100%) untuk pengujian pada pupuk urea. Sedangkan pengujian untuk pupuk TSP hanya berupa perubahan volume pupuk dalam hopper. Kecepatan putar rotor yang digunakan adalah 15, 25, dan 35 RPM. Skema susunan alat untuk keperluan pengujian kebutuhan torsi dapat dilihat pada Gambar 19.

Gambar 19 Skema susunan alat pengujian kebutuhan torsi 4) Validasi model

Pengujian ini bertujuan untuk mengetahui akurasi hasil pengukuran kebutuhan torsi terhadap model yang dibangun. Jika hasil pengukuran torsi mendekati hasil pendugaannya, hal ini menunjukkan bahwa model pendugaan torsi yang dibangun cukup akurat untuk mengestimasi kebutuhan torsi penjatahan pupuk. Jika yang terjadi adalah sebaliknya, perlu ditelusuri parameter-parameter dalam model pendugaan yang harus dikoreksi.

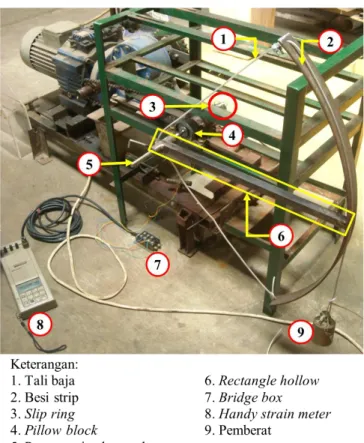

Kalibrasi Handy Strain Meter

Kalibrasi dilakukan untuk mencari rumusan hubungan antara nilai regangan (strain) dan torsi. Suatu lengan pemberat dibautkan pada poros. Lengan tersebut terbuat dari besi rectangle hollow dengan panjang 50 cm yang ujungnya dilaskan dengan besi strip ketebalan 2 mm dan lebar 20 mm yang dibentuk menjadi busur lingkaran dengan radius 50 cm. Pemberat ditaruh pada besi strip yang berbentuk busur lingkaran dan diikat menggunakan tali baja. Pemberat yang digunakan bermassa 1-5 kg. Saat pemberat ditaruh pada ujung lengan pemberat, handy strain meter akan menunjukkan besar regangan yang bekerja pada poros. Kalibrasi dilakukan dengan lima kali ulangan pada masing-masing massa pemberat. Gambar 20 memperlihatkan susunanalat untuk proses kalibrasi.

Gambar 20 Susunanalat pada proses kalibrasi

Setelah hasil kalibrasi alat diperoleh, hasil diplotkan ke grafik sehingga diperoleh persamaan garis antara torsi dan regangan. Persamaan grafik inilah yang digunakan untuk pengujian pendugaan torsi yang dibutuhkan oleh penjatah pupuk karena nilai keluaran yang diperoleh dari handy strain meter berupa nilai regangan yang bekerja pada poros penjatah. Selain itu, perbandingan kebutuhan torsi tipe penjatah terdahulu dan modifikasi akan dibandingkan sehingga diketahui apakah penjatah tipe modifikasi (prototipe-3) memang membutuhkan torsi pemutaran poros yang lebih kecil sehingga dapat menggantikan penjatah prototipe-2. Hasil kalibrasi dapat dilihat pada Lampiran 8.

4

PENDEKATAN RANCANGAN

Rancangan Fungsional

Analisis pendugaan torsi dan desain penjatah pupuk tipe edge-cell

(prototipe-3) diawali dengan merancang komponen-komponen utamanya, antara lain: 1) hopper, 2) rotor, dan 3) penjatah pupuk. Penjatah pupuk baru diharapkan membutuhkan torsi putar yang lebih rendah dari model yang telah ada dan memiliki akurasi yang tinggi.

Hopper

Hopper atau kotak pupuk berfungsi untuk menampung pupuk sebelum masuk ke dalam ruang penjatahan. Selain itu, bentuk hopper dirancang agar pupuk mengalir ke ruang penjatahan sesuai dengan kebutuhan. Oleh karena itu, kemiringan hopper diperhitungkan agar tidak ada pupuk yang tertinggal di dinding-dinding hopper. Kemiringan hopper agar pupuk mengalir dengan baik ke dalam penjatah pupuk adalah lebih besar dari sudut curah pupuk. Posisi hopper

berada di bagian atas penjatah pupuk sehingga pupuk yang berada di hopper akan langsung memasuki ruang penjatah saat mesin dijalankan.

Rotor

Rotor berfungsi untuk menyalurkan tenaga putar dari motor AC variable speed kemudian menggunakan tenaga putar tersebut untuk memutar penjatah pupuk. Kecepatan putar dari mesin disalurkan dengan bantuan sproket dan rantai. Kecepatan putar yang tinggi dari mesin dapat diperkecil dengan mengubah jumlah gigi pada sproket sehingga diperoleh kecepatan putar rotor yang diinginkan.

Penjatah Pupuk

Penjatah pupuk berfungsi untuk membawa pupuk dari hopper menuju saluran pupuk dan mengatur volume penjatahan pupuk sesuai dengan dosis yang direncanakan.

Alternatif komponen yang dapat diberikan antara lain menggunakan tipe penjatah pupuk yang sesuai dan mengatur pengambilan volume pupuk dari hopper

untuk disalurkan ke saluran pengeluaran pupuk. Tipe penjatah pupuk yang digunakan dalam penelitian-penelitian terdahulu adalah penjatah pupuk tipe

agitator feed. Penggunaan penjatah pupuk tipe agitator feed masih menghasilkan dosis pemupukan yang kurang memuaskan. Oleh karena itu, pada penelitian ini akan digunakan penjatah pupuk tipe rotor bercelah (edge-cell). Pengaturan volume pengambilan pupuk dapat diatur melalui beberapa pilihan antara lain: 1) mekanisme penutup dasar hopper tipe geser dan 2) mekanisme silinder penutup celah rotor tipe geser. Dari kedua jenis pengatur volume pengambilan pupuk tersebut, mekanisme silinder penutup celah rotor tipe geser dipilih karena mudah pembuatan dan pengaplikasiannya pada alat dibandingkan dengan tipe satunya. Silinder penutup celah rotor tipe geser ini dibuat agar dapat menutup ruang rotor sebanyak 50 dan 75%.