TUGAS AKHIR

–

MN1 4 1 5 8 1

ANALISA

PERBANDINGAN

SENSITIVITAS

METODE

MAGNET IC PART ICLE INSPECT ION (

MPI) MENGGUNAKAN

VISIBLE DRY MET HOD, VISIBLE WET MET HOD,

DAN

WET

FLUORESCENT

TERHADAP PENDETEKSIAN PANJANG

RETAK PADA PERMUKAAN DAN

T OE

SAMBUNGAN LAS DI

KAPAL YANG DILAPISI

NONCONDUCT IVE COAT ING

LEONARDO PARDEDE NRP. 4112 100 023

Wing Hendropraset yo Akbar Put ra, S. T. , M. Eng

JURUSAN TEKNIK PERKAPALAN Fakul t as Teknol ogi Kel aut an

Inst it ut Teknol ogi Sepul uh Nopember Surabaya

FINAL PROJECT

–

MN1 4 1 5 8 1

COMPARATIVE ANALYSIS OF SENSITIVITY OF MAGNETIC

PARTICLE INSPECTION (MPI) METHOD USING VISIBLE

DRY, VISIBLE WET AND WET FLUORESCENT METHODS TO

THE DETECTION OF SURFACE CRACKS OF WELD METAL

AND TOE OF WELD OF COATED WELD JOINT OF SHIP.

LEONARDO PARDEDE NRP. 4112 100 023

Wing Hendropraset yo Akbar Put ra, S. T. , M. Eng.

DEPARTMENT OF NAVAL ARCHITECTURE & SHIPBUILDING ENGINEERING Facul t y of Marine Technol ogy

Sepul uh Nopember Inst it ut e of Technol ogy Surabaya

iii

iv

KATA PENGANTAR

Puji syukur kepada Tuhan Yang Maha Esa karena atas karunia-Nya Tugas Akhir ini dapat selesai dengan baik.

Pada kesempatan ini Penulis ingin mengucapkan terima kasih kepada pihak-pihak yang membantu penyelesaian Tugas Akhir ini, yaitu:

1. Tuhan Yesus Kristus atas Kasih dan Karunia-Nya yang tak pernah berkesudahan.

2. Wing Hendroprasetyo AP, S.T, M.Eng. selaku Dosen Pembimbing atas bimbingan dan motivasinya selama pengerjaan dan penyusunan Tugas Akhir ini.

3. Bapak Ir. Wasis Dwi Aryawan, M.Sc., Ph.D. selaku ketua Jurusan Teknik Perkapalan-FTK ITS.

4. Bapak Totok Yulianto, S.T., M.Eng. selaku Kepala Laboratorium Konstruksi dan Kekuatan Kapal Jurusan Teknik Perkapalan FTK ITS atas bantuannya selama pengerjaan Tugas Akhir ini dan atas ijin pemakaian fasilitas laboratorium.

5. Orang Tua saya yang tercinta, Bapak Nikson Pardede dan Ibu Asima Sibarani atas dukungan, cinta dan doa selama ini.

6. Adik – adik saya Risky Yohanes Pardede dan Karina Astria Pardede yang senantiasa saya cintai.

7. Ibu Maria Anityasari selaku ketua ITS International Office dan seluruh Volunteer ITS IO tempat saya belajar banyak hal luar biasa, yang tidak pernah berhenti pula untuk memberi semangat dan dukungan.

8. Seluruh keluarga besar KPMKR Surabaya, yang menjadi keluarga pertama saya sejak dari pertama kali berkuliah di ITS sampai saat ini.

9. Pengurus Laboraturium Konstruksi dan Kekuatan Pak Fairil, serta pengurus Laboraturium Manajemen Industri Pak Pardi, Pak Yanto, Pak Deny, Mas Joko terima kasih atas kebaikannya membantu menyelesaikan tugas akhir ini.

v

Penulis sadar bahwa Tugas Akhir ini masih jauh dari kesempurnaan sehingga kritik dan saran yang bersifat membangun sangat diharapkan. Akhir kata semoga tulisan ini dapat bermanfaat bagi banyak pihak.

Surabaya, 20 Februari 2016

vi

ANALISA PERBANDINGAN SENSITIVITAS METODE MAGNETIC PARTICLE

INSPECTION (MPI) MENGGUNAKAN VISIBLE DRY METHOD, VISIBLE WET METHOD DAN WET FLUORESCENT TERHADAP PENDETEKSIAN PANJANG

RETAK PADA PERMUKAAN DAN TOE SAMBUNGAN LAS DI KAPAL YANG

DILAPISI NONCONDUCTIVE. COATING

Nama Mahasiswa : Leonardo Pardede.

NRP : 4112 100 023.

Jurusan / Fakultas : Teknik Perkapalan / Teknologi Kelautan.

Dosen Pembimbing : Wing Hendroprasetyo Akbar Putra, S.T., M.Eng.

ABSTRAK

Dalam proses pembangunan kapal baru maupun reparasi, pengelasan merupakan salah satu pekerjaan utama yang memiliki peran penting. Namun dalam proses pengerjaannya sering sekali terjadi ketidaksempurnaan seperti retak (crack) akibat faktor manusia maupun lingkungan. Retak yang terjadi tersebut sering kali tidak disadari bahkan sesaat setelah dilapisi

coating. Salah satu metode yang dapat digunakan untuk mengetahui retak tersebut yaitu menggunakan metode MPI (Magnetic Particle Inspection).

Tugas akhir ini bertujuan untuk menganalisis perbandingan sensitivitas dan pendeteksian retak menggunakan metode MPI dengan empat jenis partikel yang berbeda yaitu partikel wet fluorescent, dry fluorescent, visible dry dan visible wet. Penelitian dilakukan dengan variasi ketebalan nonconductive coating yaitu 100, 200, 300, 400, dan 500 mikron serta diberikan alur las dan cacat buatan dengan ukuran 1.4 mm, 1.5 mm, 1.6 mm, 1.7 mm, 1.8 mm, 1.9 mm pada toe dan permukaan sambungan las tersebut.

Dari hasil penelitian yang dilakukan menunjukkan bahwa penambahan ketebalan

nonconductivecoating tidak mengurangi sensitivitas kemampuan pendeteksian pada spesimen dengan ketebalan 100 mikron yaitu pengurangan sensitivitas hanya sebesar 2-6% pada keempat jenis partikel magnetik, sedangkan pada ketebalan 200-500 mikron kemampuan pembacaan berkurang drastis 20-60%. Kemudian dari keempat jenis partikel tersebut metode wet fluorescent memiliki sensitivitas paling baik diikuti dengan dry fluorescent, visible wet dan

visible dry dimana posisi retak buatan yang memberikan pembacaan lebih baik adalah di permukaan alur las.

vii

COMPARATIVE ANALYSIS OF SENSITIVITY OF MAGNETIC PARTICLE INSPECTION (MPI) METHOD USING VISIBLE DRY, VISIBLE WET AND WET FLUORESCENT METHODS TO THE DETECTION OF SURFACE CRACKS OF WELD METAL AND TOE OF WELD OF COATED WELD JOINT

OF SHIP.

Author : Leonardo Pardede. ID No. : 4112 100 023.

Dept. / Faculty : Naval Architecture & Shipbuilding Engineering / Marine Technology. Supervisors : Wing Hendroprasetyo Akbar Putra, S.T., M.Eng.

ABSTRACT

In the process of repair and new building, welding is one of the main job that has important role. However in the manufacture process, defect like crack often occured due to human or enviromental factor. Sometimes crack ever occurred after the weld joints has been coated. One of the methods that can be applied to search the crack is using MPI (Magnetic Particle Inspection).

The purpose of this final project is to compare the sensitivity and detectabilities using MPI method with four different types of particle i.e. wet fluorescent, dry fluorescent, visible dry, and visible wet particle. The research was conducted by varying the thickness of nonconductive metal coating i.e. 100, 200, 300, 400 and 500 microns. Artificial cracks were manufactured on back and toe of weld, each having 1.4, 1.5, 1.6, 1.7, 1.8, and 1.9 mm.

The research showed that application of nonconductive coating does not decrease sensitivity of crack detection at 100 microns i.e. the reduction of crack detectability was only about 2-6% for four type of magnetic particles, whereas at 200-500 microns crack detectability is greatly reduced to 20-60%. From the four types of particles, the sensitivity of wet fluorescent method are the best, followed by dry fluorescent, visible wet and dry visible method as well as the best position that gives the best detectability is on the surface of weld joint.

viii

DAFTAR ISI

LEMBAR PENGESAHAN ... i

LEMBAR REVISI ... ii

KATA PENGANTAR ... iv

ABSTRAK ... vi

ABSTRACT ... vii

DAFTAR ISI ... viii

DAFTAR GAMBAR ... xi

DAFTAR TABEL ... xvii

BAB I PENDAHULUAN ... 1

1.7. Sistematika Penulisan ... 3

BAB II STUDI LITERATUR ... 5

2.1. Pengujian Partikel Magnetik ... 5

2.1.1. Tentang Magnetic Particle Inspection (MPI) ... 5

2.1.2. Prinsip Magnetisasi ... 6

2.1.3. Prinsip pengujian ... 8

2.1.4. Peralatan Magnetic Particle Inspection ... 10

2.1.5. Arus AC dan DC ... 10

2.1.5.1. Arus AC ... 10

2.1.5.2. Arus DC ... 11

2.1.6. Karakteristik Penetrasi ... 13

2.1.7. Peralatan Magnetic Particle Inspection ... 13

2.1.7.1. Electromagnetic Yoke ... 13

ix

2.1.8. Pengujian Dry Visible Particle, Wet Visible Particle dan Fluorescent .. 15

2.1.8.1. Partikel Kering ... 15

2.1.8.2. Partikel Basah ... 15

2.1.8.3. Partikel Visible ... 15

2.1.8.4. Partikel Fluorescent ... 15

2.2. Electro-Discharge Machining (EDM) ... 17

2.3. SMAW (Shielded Metal Arc Welding) ... 18

BAB III METODOLOGI ... 21

3.1. Rancangan Penelitian ... 21

3.2. Peralatan Penelitian ... 23

3.2.1. Peralatan Pembuatan Spesimen ... 23

3.2.2. Peralatan Pengujian Magnetic Particle ... 23

3.3. Persiapan Bahan Penelitian ... 23

3.3.1. Material Uji ... 23

3.3.2. Proses Pengelasan ... 24

3.3.3. Pembuatan Cacat Buatan (Artificial Retak) ... 26

3.3.4. Pengaplikasian nonconductive coating ... 27

3.3.4.1. Kalibrasi Dry Film Thickness (DFT) ... 28

3.3.4.2. Pengukuran Ketebalan Variasi Nonconductive Coating ... 29

3.4. Proses Pengujian Magnetic Particle Inspection... 32

3.4.1. Partikel Pengujian ... 32

3.4.2. Prosedur Pengujian ... 34

BAB IV ANALISA DATA ... 38

4.1. Pengujian Magnetic Particle Inspection (MPI) pada material uji yang telah . . 39 4.1.1. Wet Fluorescent Method ... 39

4.1.1.1. Ketebalan Nonconductive Coating 100 Mikron ... 39

4.1.1.2. Ketebalan Nonconductive Coating 200 Mikron ... 43

4.1.1.3. Ketebalan Nonconductive Coating 300 Mikron ... 46

4.1.1.4 Ketebalan Nonconductive Coating 400 Mikron ... 48

4.1.1.5. Ketebalan Nonconductive Coating 500 Mikron ... 51

x

4.1.2.1. Ketebalan nonconductive coating 100 mikron ... 55

4.1.2.2. Ketebalan nonconductive coating 200 mikron ... 59

4.1.2.3. Ketebalan nonconductive coating 300 mikron ... 62

4.1.2.4. Ketebalan nonconductive coating 400 mikron ... 65

4.1.2.5. Ketebalan nonconductive coating 500 mikron ... 68

4.1.3. Visible Dry Method ... 71

4.1.3.1. Ketebalan nonconductive coating 100 mikron ... 71

4.1.3.2. Ketebalan nonconductive coating 200 mikron ... 74

4.1.3.3. Ketebalan nonconductive coating 300 mikron ... 78

4.1.3.4. Ketebalan nonconductive coating 400 mikron ... 81

4.1.3.5. Ketebalan nonconductive coating 500 mikron ... 84

4.1.4. Visible Wet Method ... 87

4.1.4.1. Ketebalan nonconductive coating 100 mikron ... 87

4.1.4.2. Ketebalan nonconductive coating 200 mikron ... 91

4.1.4.3. Ketebalan nonconductive coating 300 mikron ... 94

4.1.4.4. Ketebalan nonconductive coating 400 mikron ... 97

4.1.4.5. Ketebalan nonconductive coating 500 mikron ... 100

4.2. Analisis Kemampuan Pembacaan MPI ... 103

BAB V. KESIMPULAN DAN SARAN ... 111

5.1. Kesimpulan ... 111

5.2. Saran ... 111

DAFTAR PUSTAKA LAMPIRAN

xi

DAFTAR GAMBAR

Gambar 2. 1. Muatan kutub pada magnet ... 6

Gambar 2. 2. Arah gaya magnet ... 7

Gambar 2. 3 Sketsa magnetograph menunjukkan muatan kutub dan kerapatan fluks ... 8

Gambar 2. 4. Magnetograf ... 8

Gambar 2. 5. Konsep Pengujian MT secara sederhana. ... 9

Gambar 2. 6. Gambar bentuk gelombang arus AC... 11

Gambar 2. 7. Gelombang AC – HDWC ... 11

Gambar 2. 8. Pulsa arus DC ... 12

Gambar 2. 9. Rangkaian tiga fase ... 12

Gambar 2. 10. Tiga fase penuh arus DC... 12

Gambar 2. 11. Hole number dan Kedalaman Relatif ... 13

Gambar 2. 12. Yoke AC ... 14

Gambar 2. 13. Ultraviolet Black Lamp... 14

Gambar 2. 14. Cara kerja partikel fluorescent. ... 17

Gambar 2. 15. Diagram skematik dari Electrical Discharge Machining ... 17

Gambar 2. 16. Alat Electro-Discharge Machcining ... 18

Gambar 2.17. Pengaplikasian fluida dielektrik pada Sinking EDM ... 18

Gambar 2.18. Las busur dengan elektroda ... 19

Gambar 2.19. Pemindahan logam cair... 19

Gambar 3. 1. Diagram rancangan penelitian ... 21

Gambar 3. 2. Diagram rancangan penelitian (lanjutan) ... 22

Gambar 3. 3. Model material uji... 23

Gambar 3. 4. Material uji setelah dipotong ... 24

Gambar 3. 5. Proses pembuatan alur dengan media gerinda ... 24

Gambar 3. 6. Hasil akhir lajur ... 25

Gambar 3. 7. Hasil akhir pembuatan alur las ... 26

Gambar 3. 8. Posisi retak buatan ... 26

Gambar 3. 9. Elektroda tembaga dengan ukuran 1.4-1.9 mm ... 27

xii

Gambar 3.11. Pengukuran ketebalan coating 100 mikron ... 29

Gambar 3.12. Pengukuran ketebalan coating 200 mikron ... 30

Gambar 3.13. Pengukuran ketebalan coating 300 mikron ... 30

Gambar 3.14. Pengukuran ketebalan coating 400 mikron ... 31

Gambar 3.15. Pengukuran ketebalan coating 500 mikron ... 31

Gambar 3.16. Partikel kering visible ... 32

Gambar 3.17. Partikel 7HF ... 32

Gambar 3.18. Partikel 14HF ... 33

Gambar 3.19. Partikel 14A ... 33

Gambar 3.20. Pengukuran intensitas cahaya. ... 34

Gambar 3.21. Pengaplikasian WCP pada Pie-Shape ... 34

Gambar 3.22. Jarak Overlap medan magnet yang dibentuk oleh yoke ... 35

Gambar 3.23. Proses MPI dengan visible particle ... 35

Gambar 3.24. Proses MPI dengan fluorescent particle ... 36

Gambar 3.25. Pengukuran menggunakan jangka sorong ... 36

Gambar 3.26. Mengukur medan magnet sisa ... 37

Gambar 4. 1. Panjang Indikasi dengan retak awal 1.4 mm ... 39

Gambar 4. 2. Panjang Indikasi dengan retak awal 1.5 mm ... 40

Gambar 4. 3. Panjang Indikasi dengan retak awal 1.6 mm ... 40

Gambar 4. 4. Panjang Indikasi dengan retak awal 1.7 mm ... 40

Gambar 4. 5. Panjang Indikasi dengan retak awal 1.8 mm ... 41

Gambar 4. 6. Panjang Indikasi dengan retak awal 1.9 mm ... 41

Gambar 4. 7. Grafik ketebalan nonconductive coating 100 mikron wet fluorescent. ... 42

Gambar 4. 8. Panjang Indikasi dengan retak awal 1.4 mm ... 43

Gambar 4. 9. Panjang Indikasi dengan retak awal 1.5 mm ... 43

Gambar 4.10. Panjang Indikasi dengan retak awal 1.6 mm ... 43

Gambar 4.11. Panjang Indikasi dengan retak awal 1.7 mm ... 44

Gambar 4.12. Panjang Indikasi dengan retak awal 1.8 mm ... 44

Gambar 4.13. Panjang Indikasi dengan retak awal 1.9 mm ... 44

Gambar 4.14. Grafik ketebalan nonconductive coating 200 mikron Wet Fluorescent ... 45

Gambar 4.15. Panjang Indikasi dengan retak awal 1.4 mm ... 46

Gambar 4.16. Panjang Indikasi dengan retak awal 1.5 mm ... 46

xiii

Gambar 4.18. Panjang Indikasi dengan retak awal 1.7 mm ... 47

Gambar 4.19. Panjang Indikasi dengan retak awal 1.8 mm ... 47

Gambar 4.20. Panjang Indikasi dengan retak awal 1.9 mm ... 47

Gambar 4.21. Grafik ketebalan nonconductive coating 300 mikron Wet Fluorescent ... 48

Gambar 4.22. Panjang Indikasi dengan retak awal 1.4 mm ... 49

Gambar 4.23. Panjang Indikasi dengan retak awal 1.5 mm ... 49

Gambar 4.24. Panjang Indikasi dengan retak awal 1.6 mm ... 49

Gambar 4.25. Panjang Indikasi dengan retak awal 1.7 mm ... 50

Gambar 4.26. Panjang Indikasi dengan retak awal 1.8 mm ... 50

Gambar 4.27. Panjang Indikasi dengan retak awal 1.9 mm ... 50

Gambar 4.28. Grafik ketebalan nonconductive coating 400 mikron Wet Fluorescent. ... 51

Gambar 4.29. Panjang Indikasi dengan retak awal 1.4 mm ... 52

Gambar 4.30. Panjang Indikasi dengan retak awal 1.5 mm ... 52

Gambar 4.31. Panjang Indikasi dengan retak awal 1.6 mm ... 52

Gambar 4.32. Panjang Indikasi dengan retak awal 1.7 mm ... 53

Gambar 4.33. Panjang Indikasi dengan retak awal 1.8 mm ... 53

Gambar 4.34. Panjang Indikasi dengan retak awal 1.9 mm ... 53

Gambar 4.35. Grafik ketebalan nonconductive coating 500 mikron Wet Fluorescent. ... 54

Gambar 4.36. Panjang Indikasi dengan retak awal 1.4 mm ... 55

Gambar 4.37. Panjang Indikasi dengan retak awal 1.5 mm ... 55

Gambar 4.38. Panjang Indikasi dengan retak awal 1.6 mm ... 56

Gambar 4.39. Panjang Indikasi dengan retak awal 1.7 mm ... 56

Gambar 4.40. Panjang Indikasi dengan retak awal 1.8 mm ... 56

Gambar 4.41. Panjang Indikasi dengan retak awal 1.9 mm ... 57

Gambar 4.42. Grafik ketebalan nonconductive coating 100 mikron Dry Fluorescent. ... 58

Gambar 4.43. Panjang Indikasi dengan retak awal 1.4 mm ... 59

Gambar 4.44. Panjang Indikasi dengan retak awal 1.5 mm ... 59

Gambar 4.45. Panjang Indikasi dengan retak awal 1.6 mm ... 59

Gambar 4.46. Panjang Indikasi dengan retak awal 1.7 mm ... 60

Gambar 4.47. Panjang Indikasi dengan retak awal 1.8 mm ... 60

Gambar 4.48. Panjang Indikasi dengan retak awal 1.9 mm ... 60

Gambar 4.49. Grafik ketebalan nonconductive coating 200 mikron Dry Fluorescent. ... 61

xiv

Gambar 4.51. Panjang Indikasi dengan retak awal 1.5 mm ... 62

Gambar 4.52. Panjang Indikasi dengan retak awal 1.6 mm ... 62

Gambar 4.53. Panjang Indikasi dengan retak awal 1.7 mm ... 63

Gambar 4.54. Panjang Indikasi dengan retak awal 1.8 mm ... 63

Gambar 4.55. Panjang Indikasi dengan retak awal 1.9 mm ... 63

Gambar 4.56. Grafik ketebalan nonconductive coating 300 mikron Dry Fluorescent. ... 64

Gambar 4.57. Panjang Indikasi dengan retak awal 1.4 mm ... 65

Gambar 4.58. Panjang Indikasi dengan retak awal 1.5 mm ... 65

Gambar 4.59. Panjang Indikasi dengan retak awal 1.6 mm ... 65

Gambar 4.60. Panjang Indikasi dengan retak awal 1.7 mm ... 66

Gambar 4.61. Panjang Indikasi dengan retak awal 1.8 mm ... 66

Gambar 4.62. Panjang Indikasi dengan retak awal 1.9 mm ... 66

Gambar 4.63. Grafik ketebalan nonconductive coating 400 mikron Dry Fluorescent ... 67

Gambar 4.64. Panjang Indikasi dengan retak awal 1.4 mm ... 68

Gambar 4.65. Panjang Indikasi dengan retak awal 1.5 mm ... 68

Gambar 4.66. Panjang Indikasi dengan retak awal 1.6 mm ... 68

Gambar 4.67. Panjang Indikasi dengan retak awal 1.7 mm ... 69

Gambar 4.68. Panjang Indikasi dengan retak awal 1.8 mm ... 69

Gambar 4.69. Panjang Indikasi dengan retak awal 1.9 mm ... 69

Gambar 4.70. Grafik ketebalan nonconductive coating 500 mikron Dry Fluorescent. ... 70

Gambar 4.71. Panjang Indikasi dengan retak awal 1.4 mm ... 71

Gambar 4.72. Panjang Indikasi dengan retak awal 1.5 mm ... 71

Gambar 4.73. Panjang Indikasi dengan retak awal 1.6 mm ... 72

Gambar 4.74. Panjang Indikasi dengan retak awal 1.7 mm ... 72

Gambar 4.75. Panjang Indikasi dengan retak awal 1.8 mm ... 72

Gambar 4.76. Panjang Indikasi dengan retak awal 1.9 mm ... 73

Gambar 4.77. Grafik ketebalan nonconductive coating 100 mikron Visible Dry ... 74

Gambar 4.78. Panjang Indikasi dengan retak awal 1.4 mm ... 74

Gambar 4.79. Panjang Indikasi dengan retak awal 1.5 mm ... 75

Gambar 4.80. Panjang Indikasi dengan retak awal 1.6 mm ... 75

Gambar 4.81. Panjang Indikasi dengan retak awal 1.7 mm ... 75

Gambar 4.82. Panjang Indikasi dengan retak awal 1.8 mm ... 76

xv

Gambar 4.84. Grafik ketebalan nonconductive coating 200 mikron Visible Dry. ... 77

Gambar 4.85. Panjang Indikasi dengan retak awal 1.4 mm ... 78

Gambar 4.86. Panjang Indikasi dengan retak awal 1.5 mm ... 78

Gambar 4.87. Panjang Indikasi dengan retak awal 1.6 mm ... 78

Gambar 4.88. Panjang Indikasi dengan retak awal 1.7 mm ... 79

Gambar 4.89. Panjang Indikasi dengan retak awal 1.8 mm ... 79

Gambar 4.90. Panjang Indikasi dengan retak awal 1.9 mm ... 79

Gambar 4.91. Grafik ketebalan nonconductive coating 300 mikron Visible Dry. ... 80

Gambar 4.92. Panjang Indikasi dengan retak awal 1.4 mm ... 81

Gambar 4.93. Panjang Indikasi dengan retak awal 1.5 mm ... 81

Gambar 4.94. Panjang Indikasi dengan retak awal 1.6 mm ... 81

Gambar 4.95. Panjang Indikasi dengan retak awal 1.7 mm ... 82

Gambar 4.96. Panjang Indikasi dengan retak awal 1.8 mm ... 82

Gambar 4.97. Panjang Indikasi dengan retak awal 1.9 mm ... 82

Gambar 4.98. Grafik ketebalan nonconductive coating 400 mikron Visible Dry. ... 83

Gambar 4.99. Panjang Indikasi dengan retak awal 1.4 mm ... 84

Gambar 4.100. Panjang Indikasi dengan retak awal 1.5 mm ... 84

Gambar 4.101. Panjang Indikasi dengan retak awal 1.6 mm ... 84

Gambar 4.102. Panjang Indikasi dengan retak awal 1.7 mm ... 85

Gambar 4.103. Panjang Indikasi dengan retak awal 1.8 mm ... 85

Gambar 4.104. Panjang Indikasi dengan retak awal 1.9 mm ... 85

Gambar 4.105. Grafik ketebalan nonconductive coating 500 mikron Visible Dry. ... 86

Gambar 4.106. Panjang Indikasi dengan retak awal 1.4 mm ... 87

Gambar 4.107. Panjang Indikasi dengan retak awal 1.5 mm ... 87

Gambar 4.108. Panjang Indikasi dengan retak awal 1.6 mm ... 88

Gambar 4.109. Panjang Indikasi dengan retak awal 1.7 mm ... 89

Gambar 4.110. Panjang Indikasi dengan retak awal 1.8 mm ... 89

Gambar 4.111. Panjang Indikasi dengan retak awal 1.9 mm ... 89

Gambar 4.112. Grafik ketebalan nonconductive coating 100 mikron visible wet. ... 90

Gambar 4.113. Panjang Indikasi dengan retak awal 1.4 mm ... 91

Gambar 4.114. Panjang Indikasi dengan retak awal 1.5 mm ... 91

Gambar 4.115. Panjang Indikasi dengan retak awal 1.6 mm ... 91

xvi

Gambar 4.117. Panjang Indikasi dengan retak awal 1.8 mm ... 92

Gambar 4.118. Panjang Indikasi dengan retak awal 1.9 mm ... 92

Gambar 4.119. Grafik ketebalan nonconductive coating 200 mikron visible wet ... 93

Gambar 4.120. Panjang Indikasi dengan retak awal 1.4 mm ... 94

Gambar 4.121. Panjang Indikasi dengan retak awal 1.5 mm ... 94

Gambar 4.122. Panjang Indikasi dengan retak awal 1.6 mm ... 94

Gambar 4.123. Panjang Indikasi dengan retak awal 1.7 mm ... 95

Gambar 4.124. Panjang Indikasi dengan retak awal 1.8 mm ... 95

Gambar 4.125. Panjang Indikasi dengan retak awal 1.9 mm ... 95

Gambar 4.126. Grafik ketebalan nonconductive coating 300 mikron visible wet. ... 96

Gambar 4.127. Panjang Indikasi dengan retak awal 1.4 mm ... 97

Gambar 4.128. Panjang Indikasi dengan retak awal 1.5 mm ... 97

Gambar 4.129. Panjang Indikasi dengan retak awal 1.6 mm ... 97

Gambar 4.130. Panjang Indikasi dengan retak awal 1.7 mm ... 98

Gambar 4.131. Panjang Indikasi dengan retak awal 1.8 mm ... 98

Gambar 4.132. Panjang Indikasi dengan retak awal 1.9 mm ... 98

Gambar 4.133. Grafik ketebalan nonconductive coating 400 mikron visible wet. ... 99

Gambar 4.134. Panjang Indikasi dengan retak awal 1.4 mm ... 100

Gambar 4.135. Panjang Indikasi dengan retak awal 1.5 mm ... 100

Gambar 4.136. Panjang Indikasi dengan retak awal 1.6 mm ... 100

Gambar 4.137. Panjang Indikasi dengan retak awal 1.7 mm ... 101

Gambar 4.138. Panjang Indikasi dengan retak awal 1.8 mm ... 101

Gambar 4.139. Panjang Indikasi dengan retak awal 1.9 mm ... 101

Gambar 4.140. Grafik ketebalan nonconductive coating 500 mikron visible wet ... 102

xvii

DAFTAR TABEL

Tabel 3. 1 Standar ketebalan pada DFT Gauge ... 29

Tabel 4. 1 Ketebalan nonconductive coating 100 mikron ... 41

Tabel 4. 2 Ketebalan nonconductive coating 200 mikron ... 45

Tabel 4. 3 Ketebalan nonconductive coating 300 mikron. ... 48

Tabel 4. 4 Ketebalan nonconductive coating 400 mikron ... 51

Tabel 4. 5 Ketebalan nonconductive coating 500 mikron ... 54

Tabel 4. 6 Ketebalan nonconductive coating 100 mikron ... 57

Tabel 4. 7 Ketebalan nonconductive coating 200 mikron. ... 61

Tabel 4. 8 Ketebalan nonconductive coating 300 mikron ... 64

Tabel 4. 9 Ketebalan nonconductive coating 400 mikron. ... 67

Tabel 4.10 Ketebalan nonconductive coating 500 mikron ... 70

Tabel 4.11 Ketebalan nonconductive coating 100 mikron. ... 73

Tabel 4.12 Ketebalan nonconductive coating 200 mikron ... 76

Tabel 4.13 Ketebalan nonconductive coating 300 mikron ... 80

Tabel 4.14 Ketebalan nonconductive coating 400 mikron ... 83

Tabel 4.15 Ketebalan nonconductive coating 500 mikron ... 86

Tabel 4.16 Ketebalan nonconductive coating 100 mikron ... 89

Tabel 4.17 Ketebalan nonconductive coating 200 mikron. ... 93

Tabel 4.18 Ketebalan nonconductive coating 300 mikron. ... 96

Tabel 4.19 Ketebalan nonconductive coating 400 mikron ... 99

Tabel 4.20 Ketebalan nonconductive coating 500 mikron. ... 102

Tabel 4.21 Perbandingan Sensitivitas Partikel Visible dan Fluorescent ... 103

Tabel 4.22 Perbandingan pembacaan pada posisi metode Wet Fluorescent. ... 104

Tabel 4.23 Perbandingan pembacaan pada posisi metode Dry Fluorescent. ... 104

Tabel 4.24 Perbandingan pembacaan pada posisi Dry Visible ... 105

Tabel 4.25 Perbandingan pembacaan pada posisi metode Wet Visible. ... 105

Tabel 4.26 Perbandingan jumlah relevant indication Wet Fluorescent. ... 106

Tabel 4.27 Perbandingan jumlah relevant indication Dry Fluorescent.... 106

Tabel 4.28 Perbandingan jumlah relevant indication Dry Visible. ... 107

Tabel 4.29 Perbandingan jumlah relevant indication Wet Visible.... 107

1

BAB I

PENDAHULUAN

1.1. Latar Belakang Masalah

Pada kegiatan pembangunan kapal baru maupun reparasi kapal tidak lepas dari penyambungan antar logam atau yang biasa disebut pengelasan. Pada proses pembangunan kapal baru maupun reparasi, pengelasan dilakukan pada banyak tempat tidak hanya di bagian lambung atau badan kapal namun termasuk seluruh sistem pendukung yang ada di kapal, misalnya pada sistem pemanas (bejana tekan), sistem perpipaan, sistem saluran air dll.

Namun dalam proses pengelasan sering kali muncul berbagai permasalahan yaitu ketidaksempurnaan dalam proses penyambungan seperti retak (crack), jika keretakan pada suatu proses pengelasan tidak secepatnya diketahui dan dilakukan proses perbaikan, maka pada area tersebut akan memunculkan keretakan yang semakin meluas sehingga memungkinkan untuk patah yang menyebabkan kerugian. Umumnya retak yang terjadi seringkali didapati pada daerah toe dan permukaan alur las di kapal. Munculnya retak pada daerah tersebut bisa terjadi karena kesalahan manusia (human error) dalam proses pengelasan atau terjadi tanpa disadari akibat adanya penerimaan beban secara terus-menerus. Oleh karena itu dibutuhkan metode yang bisa mendeteksi retak tersebut sejak dini dan tanpa menimbulkan kerusakan yang lain, dalam hal ini dilakukan dengan menggunakan Magnetic Particle Inspection (MPI).

Pada prinsipnya metode Magnetic Particle Inspection (MPI) adalah metode pengujian tanpa merusak dengan menggunakan bantuan medan magnet yang memungkinkan menampakkan diskontinuitas menggunakan suatu media (partikel magnetik) yang memiliki daya tarik magnet. Metode MPI bisa digunakan untuk mengetahui cacat yang terdapat di permukaan sebuah benda kerja, cacat bisa berupa retakan, patahan, dan lubang. Partikel magnetik yang digunakan dalam metode MPI dapat berupa visible dry method, visible wet method, dry fluorescent dan wet fluorescent.

2

1.2. Perumusan Masalah

Masalah yang akan dicari penyelesaiannya dalam tugas akhir ini adalah:

1. Bagaimana perbandingan sensitivitas pembacaan panjang retak dengan metode MPI menggunakan metode visible dry, visible wet, dry fluorescent dan wet fluorescent pada

toe dan permukaan alur las.

2. Bagaimana pengaruh variasi ketebalan cat yang bersifat nonconductive terhadap sensitivitas pembacaan panjang retak permukaan menggunakan metode MPI.

1.3. Batasan Masalah

Batasan-batasan masalah yang ada dalam tugas akhir ini adalah:

1. Material yang digunakan adalah baja karbon A36 dengan ukuran pelat pengujian 300 x 130 x 6 mm sebanyak lima buah.

2. Pemberian alur las SMAW pada bagian tengah spesimen uji dengan jenis elektroda E6013. 3. Pembuatan retak di sekitar toe dan permukaan alur las pada tiap spesimen uji dengan menggunakan EDM (Electrical Discharge Machining) dengan variasi panjang 1.4, 1.5, 1.6, 1.7, 1.8, 1.9 mm.

4. Kedalaman retakbuatan 3 mm dan lebar 0.5 mm.

5. Pelapisan nonconductive coating berjenis pylox pada material dengan variasi ketebalan yaitu 100, 200, 300, 400 dan 500 mikron.

6. Retak pada spesimen dibuat sebelum dilakukan pengecatan.

7. Mengacu pada Standard ASME 2015 section V article 7 Mandatory Appendix I dan

Standard ASME 2010 Section VIII Division I Mandatory Appendix 6.

8. Metode Pemeriksaan Magnetic Particle Inspection menggunakan Yoke AC dengan metode visible wet, visible dry, dry fluorescent dan wet fluorescent.

1.4. Tujuan

Tujuan dari tugas akhir ini adalah sebagai berikut:

1. Menganalisa perbandingan kemampuan pembacaan panjang retak dengan metode MPI menggunakan metode visible wet, visible dry, dry fluorescent dan wet fluorescent pada toe

dan permukaan alur las.

3

1.5. Manfaat

Dengan dilakukan pengujian ini, dapat diketahui sensitivitas pembacaan masing-masing partikel magnetik pada permukaan dan toe alur las yang memiliki cacat berupa retak (crack) serta pengaruh dari nonconductive coating terhadap pembacaan tersebut.

1.6. Hipotesis

Dugaan awal dari tugas akhir ini adalah semakin besar variasi ketebalan cat

nonconductive yang diaplikasikan pada material uji, maka sensitivitas pembacaan menggunakan metode Magnetic Particle Inspection (MPI) akan semakin berkurang. Namun kekurangan ini dapat diatasi dengan menggunakan partikel magnetik dengan jenis fluorescent.

1.7. Sistematika Penulisan

KATA PENGANTAR

Terdiri dari konsep penyusunan Tugas Akhir yang meliputi latar belakang, perumusan masalah, batasan masalah, tujuan penelitian, mandaaat penelitian, sistematika penelitian.

BAB II TINJAUAN PUSTAKA

Terdiri dari teori-teori yang relevan dan mendukung penelitian. Teori tersebut dapat berupa penelitian-penelitian yang telah dilakukan sebelumnya seperti Jurnal, Tugas Akhir, Tesis, dan Literatur yang relevan dengan topik penelitian.

BAB III METODOLOGI PENELITIAN

Terdiri dari langkah-langkah atau kegiatan dalam pelaksanaan Tugas Akhir yang mencerminkan alur berpikir dari awal pembuatan Tugas Akhir sampai dengan selesai, Dalam Bab ini juga dibahas mengenai pengumpulan data-data yang menunjang Tugas Akhir.

4

Terdiri dari analisa data dan pembahasan dari pembacaan metode magnetik partikel dalam membaca retak.

BAB V KESIMPULAN DAN SARAN

Terdiri darii hasil analisa dan evaluasi yang didapat dan saran-saran untuk pengembangan lebih lanjut yang berkaitan dengan meteri yang terdapat dalam Tugas Akhir ini.

5

BAB II

TINJAUAN PUSTAKA

2.1. Pengujian Partikel Magnetik

Metode magnetik partikel yang merupakan pengujian tidak merusak adalah sebuah metode untuk menemukan diskontinuitas permukaan dan bawah permukaan (sub-surface)pada material feromagnetik. Tergantung pada pengoperasiannya dengan fakta bahwa saat bahan material atau suatu bagian yang diuji diberikan medan magnet, diskontinuitas yang terletak pada arah yang umumnya melintang terhadap arah dari medan magnet yang mengakibatkan medan bocoran (leakage field) terbentuk pada bagian atas permukaan bagian yang diuji. Kemunculan medan bocoran (leakage field) ini dideteksi menggunakan partikel yang halus yang diaplikasikan di atas permukaan material, beberapa partikel ini terkumpul dan ditahan oleh leakage field tersebut. (Betz, 2000)

2.1.1 Tentang Magnetic Particle Inspection (MPI)

Pengujian Magnetic Particle Inspection (MPI) adalah pengujian tidak merusak (NDT) untuk mendeteksi diskontinuitas yang biasanya linier dan terletak pada/dekat dengan permukaan komponen dan struktur feromagnetik, MPI berdasarkan hukum magnetis oleh karena itu terbatas hanya pada material yang dapat mendukung garis fluks. Logam dapat diklasifikasikan sebagai feromagnetik, paramagnetik dan diamagnetik, dimana :

- Feromagnetik adalah logam yang sangat tertarik pada magnet dan mudah di magnetisasi. Contohnya besi, nikel dan kobalt.

- Paramagnetik seperti stainless steel austenic sangat lemah tertarik oleh tarikan medan magnet dan tidak dapat dimagnetisasi

- Diamagnetik adalah logam yang sangat sedikit ditolak oleh magnet dan tidak dapat dimagnetisasi. Contohnya bismut, emas dan antimon. (Thomas, 1989)

Kelebihan metode MPI

a. Relatif cepat dalam proses pengujian. b. Ekonomis.

6

d. Operator dapat langsung dilatih secara cepat untuk mengoperasikan prosedur pengujian. (Lovejoy, 1993)

Kekurangan metode MPI

a. Hanya dapat digunakan pada material feromagnetik. b. Efektif jika digunakan untuk pada cacata permukaan.

c. Komponen harus selalu di demanetization setelah sebelumnya di magnetisasi.

d. Saat hasil dapat mudah dilihat, namun pencatatan hasil permanen tidak sama mudahnya. (Lovejoy, 1993)

2.1.2 Prinsip Magnetisasi

- Muatan Kutub.

Ada banyak prinsip dasar magnetisasi yang dapat disimpulkan dengan pengamatan sederhana dariperilaku batang magnet dan interaksinya dengan bahan feromagnetik, termasuk batang magnet lainnya. Jika batang magnet digantung pada pusatnya, maka magnet tersebut akan menyesuaikan diri dengan medan magnet bumi sehingga salah satu ujung menunjuk ke utara geografis dan lainnya mengarah ke selatan . Jika hasil penunjukan utara diidentifikasi, maka akan ditemukan bahwa ujung bagian selalu mengarah ke utara. Oleh konvensi, bagian ujung dari batang itu disebut "kutub pencarian utara” biasa disingkat sebagai "kutub utara" dan sisi yang lain disebut “kutub selatan.” (Hellier, 2003)

Gambar 2.1. Muatan kutub pada magnet. Sumber: artikelfisi.blogspot.com.

- Gaya Magnet.

7

semakin berdekatan, maka akan semakin kuat gaya tarikannya. Sebaliknya, jika dua buah kutub utara dan kutub selatan diletakkan berdekatan maka akan saling bertolakan. Sehingga dapat disimpulkan bahwa “kutub sama bertolakan, kutub berbeda saling tarik menarik”. Fenomena magnetisasi dapat didefinisikan menjadi: “Sebuah gaya tarik atau tolak yang dimiliki terhadap yang lain, khususnya untuk jenis feromagnetik”. (Hellier, 2003)

Gambar 2.2. Arah gaya magnet. Sumber: www.brainly.co.id

- Medan magnetik.

Aliran magnetik mengarah dari kutub utara ke kutub selatannya melewati udara disekitar magnet dan agar menyelesaikan sirkuit magnetik, aliran akan bergerak dari kutub selatan ke kutub utara. (Hellier, 2003)

- Kerapatan fluks.

8

Gambar 2.3. Sketsa magnetograph menunjukkan muatan kutub dan kerapatan fluks.

(Hellier, 2003) - Gaya Magnet.

Jumlah garis gaya yang membentuk sebuah medan magnet menentukan kekuatan tarik atau tolak yang dapat diberikan oleh magnet dan dikenal sebagai “Gaya Magnet.” (Hellier, 2003)

Gambar 2.4. Magnetograf. (Hellier, 2003)

2.1.3 Prinsip pengujian

9

magnet di dalam dan di sekitar magnet. Setiap tempat dimana garis gaya keluar atau masuk disebut kutub utara dan kutub dimana garis gaya masuk ke magnet disebut kutub selatan.

Saat batang magnet tersebut mengalami kerusakan pada bagian tengahnya, maka akan menghasilkan dua buah magnet yang sama dengan memiliki masing-masing kutub. Jika magnet tersebut hanya retak bukan terpisah secara keseluruhan pada bagian tengahnya, maka kutub utara dan selatan akan terbentuk pada setiap ujung retak. Medan magnetik keluar dari kutub utara dan masuk kembali dari kutub selatan. Medan magnetik tersebar ketika bertemu dengan celah udara kecil yang terbentuk oleh retakan, sebab udara tidak dapat menahan medan magnetik per unit volume sebanyak magnet. (www.nde.org, 2015)

Magnetic Flux Leakage (Kebocoran medan magnet) adalah tertariknya partikel-partikel pada material magnetik akibat adanya diskontinuitas sehingga akan membentuk garis-garis besar. Pada tempat-tempat dimana kebocaran medan magnet meninggalkan area benda, partikel-partikel besi akan tertarik ketempat tersebut dan merupakan indikasi adanya diskontinuitas pada daerah tersebut. Kebocoran medan magnet sebenarnya adalah garis-garis gaya magnet yang meninggalkan bagian magnet dan mengalir mealalui udara dari satu kutub ke kutub lainnya yang berlawanan. Ide dasar uji magnetik partikel adalah untuk mengidentifikasi adanya diskontinuitas ada bahan feromagnetik. (Betz, 2000)

Gambar 2.5. Konsep Pengujian MPI secara sederhana. Sumber: www.nde.ed.org

Langkah pertama dalam pengujian partikel magnetik adalah memagnetisasi komponen yang akan diuji. Jika terdapat cacat di sekitar area permukaan, cacat tersebut akan membuat

10

2.1.4. Magnet sisa dan Demagnetisasi

Setelah bagian feromagnetik dimagnetisasi, mereka akan mempertahankan sejumlah sifat kemagnetan; hal ini dikenal sebagai “kemagnetan sisa”. Besarnya magnet sisa ini tergantung pada sifat magnetik dari sebuah material, seperti komposisi alloy. Faktor penting lainnya adalah kekuatan, arah, and tipe dari gaya magnetisasi yang digunakan, serta bentuk geometri dari benda.

Leakage field dari sisa magnetisasi dapat menjadi sangat kuat jika telah dimagnetisasi secara longitudinal. Namun, bidang fluks yang bocor dapat dengan mudah dideteksi dan diukur dengan Hall-Effect Probe dan DC gaussmeter atau menggunakan alat pengukur fluks lainnya. Benda yang telah dimagnetisasi longitudinal lebih mudah untuk didemagnetisasi daripada benda yang mengandung sisa dari bidang circular atau keliling. (Mix, 2005)

2.1.4.1. Yoke Demagnetisasi

Proses demanetisasi dengan menggunakan yoke dapat diaplikasikan baik dengan menggunakan arus AC dan arus DC. Aplikasi demagnetisasi dengan menggunakan yoke

diperlukan terutama apabila tidak memungkinkan digunakan metode lainnya.

Pada beberapa kasus, metode demagnetisasi dengan yoke ini lebih efektif dari pada menggunakan kumparan, karena untuk material dengan gaya koersif yang tinggi dapat dimagnetisasi dengan lebih berkonsentrasi pada medannya. (Betz, 2000)

2.1.5. Arus AC dan DC

Arus searah, arus bolak-balik, arus yang disearahkan sebagian (HWDC), dan arus yang disearahkan seluruhnya (FWDC) dipakai sebagai arus magnetisasi dalam pengujian partikel magnet. Hanya satu jenis saja yang diisyaratkan untuk pengujian. Umum diterima bahwa jenis arus magnetisasi terbaik untuk pengujian partikel magnet adalah arus bolak-balik dan arus yang disearahkan sebagian.(Smilie,s2000)

Arus bolak-balik paling cocok untuk menemukan diskontinuitas permukaan (akibat adanya efek kulit). HWDC paling sesuai untuk menemukan diskontinuitas dekat permukaan. (Smilie, 2000)

2.1.5.1. Arus AC

11

dalam pemeriksaan partikel magnet menggunakan trafo. AC memiliki kemampuan penetrasi yang kecil tetapi sangat sensitif untuk mendeteksi diskontinuitas permukaan. Namun Arus AC tidak efektf untuk bawah permukaan. Karena AC memiliki arah bolak-balik, medan magnetnya cenderung menggetarkan atau membuat partikel besi lebih gesit. Hal ini menyebabkan partikel besi lebih responsif terhadap kebocoran medan magnet arus bolak- balik. (Smilie, 2000)

Gambar 2.6. Gambar bentuk gelombang arus AC. (NDT, 2013)

2.1.5.2. Arus DC

Arus AC fasa tunggal dapat disearahkan untuk menghasilkan arus AC separuh gelombang (HWAC), yang umum disebut arus DC separuh gelombang (HWDC). Arus DC gelombang penuh membalik arus negatif menjadi arus positif sehingga jumlah pulsa positif menjadi ganda. (Smilie, 2000)

12

Gambar 2.8. Pulsa arus DC. (NDT, 2013)

Dengan HWDC terdapat rentang antara pulsa DC tunggal dan juga rentang dimana tidak ada arus mengalir. Arus DC gelombang penuh membalik arus negatip menjadi arus positip sehingga jumlah pulsa positip menjadi ganda. (Smilie, 2000)

AC juga terdapat dalam rangkaian tiga fase. Pada rangkaian ini terdapat tiga siklus yang mengikuti satu sama lain dengan selisih 60o. Apabila puncak- puncak ini disearahkan akan diperoleh arus DC yang halus seperti gambar di bawah ini. (Smilie, 2000)

Gambar 2.9. Rangkaian tiga fase. (NDT, 2013)

13

2.1.6 Karakteristik penetrasi

AC telah ditetapkan sebagai metode terbaik untuk menemukan cacat permukaan. Grafik di bawah ini menggambarkan kemampuan berbagai macam arus dengan menggunakan partikel magnet basah dan kering dalam mencari diskontinuitas bawah permukaan. Percobaan tersebut dilakukan dengan memakai uji Betz Ring. (Smilie, 2000)

Gambar 2.11. Hole Number dan Kedalaman relatif. (Smilie, 2000)

Beberapa poin untuk diingat adalah:

1. Partikel magnet kering lebih sensitif dibanding partikel basah, baik memakai arus AC maupun DC.

2. AC paling efektif untuk menemukan cacat permukaan. AC tidak efektif dalam menemukan cacat bawah permukaan.

3. Arus DC dengan menggunakan partikel serbuk kering lebih sensitif dibanding DC memakai pertikel basah. (Smilie, 2000)

2.1.7 Peralatan Magnetic Particle Inspection

2.1.7.1. Electromagnetic Yoke

Unit ini dapat digunakan dengan arus AC dan juga tersedia dalam versi baterai, yang selanjutnya akan meningkatkan portabilitas dengan menghilangkan kebutuhan untuk sumber listrik AC. Banyak Yoke yang memiliki kaki (leg) untuk memfasilitasi berbagai jenis daerah inspeksi. Yoke tersebut hanya menghasilkan magnetisasi secara longitudinal, pemindahan posisi

14

Gambar 2.12. Yoke AC.

2.1.7.2. Black Lights

Penggunaan partikel fluorescent membutuhkan cahaya hitam (black light). Salah satu jenis blacklight berisi trafo ballast untuk membatasi arus yang ditarik oleh busur di bola uap merkuri. Cahaya yang dihasilkan juga mengandung beberapa cahaya putih dan radiasi UV yang berbahaya, oleh karena itu penting untuk menggunakan filter cahaya hitam yang benar. Filter ini akan memungkinkan porsi yang relatif tidak berbahaya dari spektrum ultraviolet yang diizinkan dengan panjang gelombang adalah 365 nanometer (nm). Kondisi filter juga harus secara teratur diperiksa untuk memastikan bahwa cahaya putih atau UV yang berbahaya tidak hadir. (Hellier, 2003)

15

2.1.8. Pengujian Dry Visible Particle, Wet Visible Particle dan Fluorescent

Pengujian magnetik partikel menggunakan wet (rendaman partikel magnetik dan tinta magnetik) dan partikel dry magnetic untuk memeriksa diskontinuitas pada permukaan dan dalam permukaan. Setiap cara memiliki kelemahan dan kelebihan masing-masing. (Mix, 2005)

2.1.8.1. Partikel Kering

Pada umumnya, untuk partikel serbuk kering (dry powder), sensitivitas untuk menemukan adanya cacat bertambah dengan pengurangan ukuran partikel yang digunakan tetapi dengan keterbatasan tertentu. Jika partikel yang digunakan berukuran terlalu kecil partikel tersebut akan menunjukkan reaksi seperti debu, yang mana akan mengumpul dan melekat pada permukaan yang datar dan kelihatan licin terutama pada daerah yang lembap atau tipis yang berminyak. Pada beberapa aplikasi khusus, partikel dengan ukuran spesifik yang digunakan. Sebagai contoh, bilamana diinginkan untuk menemukan hanya yang agak besar, diskontinuitas kasar, hanya partikel dengan ukuran besar yang digunakan. (Betz, 2000).

Ukuran partikel sebaiknya tidak boleh lebih besar daripada lebar permukaan dari diskontinuitas terkecil. Ukuran partikel ini berkisar dari 7.87 µinches (0.2 µm) sampai 0.0016 inch (0.4 mm). Partikel magnetik tersedia dalam beberapa warna, seperti hitam, biru, merah, abu-abu dan hijau. Warna dan ukuran partikel yang digunakan ini berubah sesuai dengan pabrikan penghasil dan penerapannnya, Aplikasi dari serbuk magnetik kering ini adalah dengan cara menaburkan pada permukaan material dan meniup untuk meratakannya pada saat arus magnetisasi dialirkan pada material tersebut. (Betz, 2000).

2.1.8.2. Partikel Basah

Ketika partikel magnetik yang digunakan adalah cairan suspensi pada media cair, beberapa jenis partikel dapat digunakan. Ukuran maksimal dari partikel yang digunakan dalam metode basah untuk pengujian partikel magnetik berkisar antara 40 hingga 60 mikron (antara 0.025 s/d 0.0015 inch).

16

sehingga dengan adanya penggumpalan tersebut dapat membingungkan dengan indikasi adanya diskontinuitas pada material yang akan diuji. (Betz, 2000)

Dengan media rendaman basah, partikel magnetik tersupensi dalam sebuah cairan. Cairan tersebut bisa berupa air atau minyak. Partikel basah tadi diaduk untuk menjaga partikel magnetik agar terbagi merata dalam cairan. Partikel magnetik untuk media rendaman basah disediakan dalam warna hitam, abu-abu, merah dan fluorescent kuning kehijauan. Partikel dalam rendaman basah akan tertarik pada flux leakage, tetapi jika tidak terdapat flux leakage, maka partikel-partikel itu akan mengalir bebas bersama cairan. Akumulasi dari partikel yang terdapat dalam daerah flux leakage yang akan menunjukkan indikasi diskontinuitas. (Smilie, 2000)

2.1.8.3. Partikel Visible

Selain dibagi dalam wet dan dry particle, partikel dibagi lagi menjadi 2 jenis yaitu partikel visible dan partikel fluorescent. Partikel Visible merupakan partikel yang peka terhadap cahaya putih. Partikel visible yang digunakan dalam pengujian dengan metode kering ukurannya berkisar antara 50 µm (0.002 inch), sedangkan yang digunakan di dalam pengujian untuk metode basah, partikel tersebut memiliki ukuran yang lebih kecil lagi. (Betz, 2000)

2.1.8.4. Partikel Fluorescent

Partikel fluorescent, merupakan jenis partikel yang peka terhadap cahaya ultraviolet, dimana pada aplikasinya, partikel fluorescent akan berpendar apabila terkena cahaya ultraviolet. Seperti halnya dengan jenis partikel yang lain, ukuran untuk partikel fluorescent

sangat menentukan kepekaan dalam mendeteksi adanya indikasi diskontinuitas pada material yang diuji. Partikel fluorescent dapat diaplikasikan dengan baik pada metode kering maupun metode basah. Untuk metode kering, ukuran partikel fluorescent berkisar antara 50 µm (0.002 inch), sedangkan untuk metode basah, ukuran partikel fluorescent berkisar antara 25 µm (0.001 inch). (Betz, 2000)

Partikel fluorescent digunakan bersama sebuah cahaya yang hampir tidak terlihat yang biasa disebut black light (cahaya hitam). Partikel-partikel ini hanya dapat terlihat dibawah cahaya hitam dengan panjang gelombang diantara 3200 sampai 4000 angstrom. Black light

menyebabkan banyak material, seperti partikel fluorescent, dapat bercahaya di dalam kegelapan. Fluorensi ini normalnya berwarna kuning kehijauan yang cemerlang yang “ditangkap” oleh mata pemeriksa. Saat dilihat dibawah black light, partikel fluorescent

17

menunjukkan indikasi dari diskontinuiti. Kelebihan utama dari partikel ini adalah visibilitas mereka meningkat dibawah black light. (Smilie, 2000)

Gambar 2.14. Cara kerja partikel fluorescent.

2.2. Electrical Discharge Machining (EDM)

Dalam proses EDM, material dihilangkan oleh serangkaian loncatan listrik (bunga api) pada celah proses pengerjaannya yaitu elektroda dan benda kerja, suhu pelepasan yang terjadi lebih tinggi dari pada titik leleh benda kerja, termasuk bahan eksotis.

Gambar 2.15. Diagram skematik dari Electrical Discharge Machining. (Grote & Antonsson, 2009)

18

Gambar 2.16. Alat Electro-Discharge Machcining.

Elektroda yang digunakan terbuat dari grafit dan tembaga, namun material lainnya dapat digunakan. EDM memiliki akurasi sampai 0.005-0.02 mm dalam hal membuat lubang dan 0.01 – 0.1 mm saat membuat cekungan machining. (Grote & Antonsson, 2009)

Gambar 2.17. Pengaplikasian fluida dielektrik pada Sinking EDM. (Grote & Antonsson, 2009)

2.3. SMAW (Shielded Metal Arc Welding)

Pengelasan SMAW atau yang biasa disebut las elektroda bungkus adalah cara pengelasan yang banyak digunakan pada masa ini. Dalam cara pengelasan ini digunakan kawat elektroda logam yang dibungkus dengan fluks. Dalam gambar 2.17 dapat dilihat dengan jelas bahwa busur listrik terbentuk di antara logam induk dan ujung elektroda tersebut mencair dan kemudian membeku bersama. (Wiryosumarto & Okumura, 2000)

19

listrik yang besar maka butiran logam cair yang terbawa menjadi halus seperti terlihat dalam gambar 2.18(a), sebaliknya bila arusnya kecil maka butirannnya menjadi besar seperti tampak dalam gambar 2.18(b). (Wiryosumarto & Okumura, 2000)

Gambar 2.18. Las busur dengan elektroda. (Wiryosumarto & Okumura, 2000)

Gambar 2.19. Pemindahan logam cair. (Wiryosumarto & Okumura, 2000)

Pola pemindahan logam cair seperti diterangkan di atas sangat mempengaruhi sifat mampu las dari logam. Secara umum dapat dikatakann bahwa logam mampu las tinggi bila pemindahan terjadi dengan butiran yang halus. Sedangkan pola pemindahan cairan dipengaruhi oleh besar kecilnya arus seperti diterangkan di atas dan juga oleh komposisi dari bahan fluks yang digunakan. Selama proses pengelasan bahan fluks yang digunakan untuk membungkus elektroda mencair dan membentuk terak yang kemudian menutupi logam cair yang terkumpul di tempat sambungan dan bekerja sebagai penghalang oksidasi. Dalam beberapa fluks bahannya tidak dapat terbakar tetapi berubah menjadi gas yang juga menjadi pelindung dari logam cair terhadap oksidasi dan memantapkan busur. (Wiryosumarto & Okumura, 2000)

20 1. Bahan Fluks

Didalam las elektroda terbungkus fluks memegang peranan penting karena fluks dapat bertindak sebagai:

a. Pemantap busur dan penyebab kelancaran pemindahan butir-butir cairan logam. b. Sumber terak atau gas yang dapat melindungi logam cir terhadap udara di sekitarnya. c. Pengatur penggunaan.

d. Sumber unsur-unsur paduan.

Fluks biasanya terdiri dari bahan-bahan tertentu dengan perbandingan yang tertentu pula. Bahan-bahan yang digunakan dapat digolongkan dalam bahan pemantapan busur, pembuat terak penghasil gas, deoksidator, unsur paduan dan bahan pengikat. Bahan-bahan tersebut antara lain oksida-oksida logam, karbonat, silikat, fluoride, zat organik, baja paduan dan serbuk besi. (Wiryosumarto & Okumura, 2000)

2. Busur Listrik dan Mesin las

21

BAB III

METODOLOGI

3.1 Rancangan Penelitian

Pada proses penyelesaian penelitian tugas akhir ini, dibentuk sebuah rancangan penelitian sebagai gambaran garis besar tahapan dalam pengerjaan tugas akhir ini. Berikut ini adalah rancangan penelitian tersebut.

Mulai

Identifikasi Masalah

Studi Literatur

Pengadaan dan Penentuan Material Uji

(Baja Karbon Rendah / Mild Steel jenis A36 dan nonconductive

coating)

Proses Pengerjaan Material

1. Persiapan Permukaan (Surface Preparation) menggunakan Gerinda

dan pembuatan alur las dengan pengelasan jenis SMAW.

2. Pembuatan cacat buatan menggunakan Mesin EDM pada permukaan

dan toe sambungan las.

3. Pengaplikasian 5 variasi nonconductive coating (100, 200, 300, 400,

500 mikron) 4.

Pengujian MPI

(Metode Visible Dry, Visible Wet, Dry

Fluorescent, Wet Fluorescent}

Pengolahan Hasil Uji

Dilanjutkan

22

Lanjutan

3.2 Peralatan Penelitian

Pada pengujian yang dilakukan dalam pembuatan tugas akhir ini dibutuhkan beberapa peralatan yang memiliki fungsi tertentu untuk membantu proses pengujian. Berikut ini adalah peralatan-peralatan yang digunakan dalam proses penelitian.

3.2.1 Peralatan Pembuatan Spesimen

Peralatan yang digunakan untuk membuat specimen dalam tugas akhir ini antara lain sebagai berikut:

1. Mesin Las SMAW 2. Elektroda E6013 3. Mesin Gerinda 4. Penjepit

5. Mesin EDM (Electric Discharge Machine)

6. Elektroda EDM

7. Nonconductive coating

8. Jangka Sorong

3.2.2 Peralatan Pengujian Magnetik Particle 1. Yoke AC

2. Light Meter

3. Kamera DSLR 4. Peralatan Lampu TL 5. Blok Kalibrasi

6. Partikel untuk Metode Kering (Dry Method)

Analisa Data

Kesimpulan

Referensi

23 7. Partikel Metode Basah (Wet Method)

8. Peralatan Lampu Ultraviolet

9. UV Light Meter

10.Gelas Ukur 11. Mistar Ukur

3.3 Persiapan Bahan Penelitian

Selain menggunakan peralatan untuk membantu membuat spesimen dan membantu dalam pelaksanaan proses pengujian, dibutuhkan hal yang tidak kalah pentingnya dan bagian utama dalam pengujian ini yaitu bahan penelitian.

Bahan penelitian memiliki peran yang sangat penting sebab tidak dapat dipisahkan dari sebuah proses penelitian. Berikut ini bahan penelitian yang digunakan.

3.3.1 Material Uji

Material yang digunakan dalam penelitian ini adalah jenis Mild Steel A36, yang merupakan salah satu jenis material high magnetic permeability dan banyak digunakan untuk konstruksi kapal. Untuk melaksanakan proses pengujian dalam penelitian ini maka disiapkan beberapa specimen. Spesimen mempunyai ukuran 300 x 130 x 6 mm berjumlah lima spesimen. Berikut ini adalah model material uji tersebut:

Gambar 3.3. Model material uji.

24

Gambar 3.4. Material uji setelah dipotong.

3.3.2 Proses Pengelasan

Proses pengelasan bertujuan untuk membuat model lajur las agar menyerupai kondisi pengelasan di lapangan. Sebelum pengelasan dilakukan, dibentuk sebuah alur menggunakan gerinda, untuk membantu mempermudah proses pengelasan. Hasil alur lasan yang dibentuk berukuran panjang 270 mm dan lebar 10 mm.

25

Gambar 3.6. Hasil akhir lajur.

Dimana spesifikasi prosedur pengelasan adalah sebagai berikut: Welding process : Shield Metal Arc Welding (SMAW)

Type : Manual

Filler Metal : E 6013

Diameters : 2.6 mm

Welding position : 3G Vertical Position

Current (AC or DC) : DC

Polarity : DCEP

Amperage (Range) : 80 – 120 Ampere

String or Weave Bead : Both

Initial and Interpass Cleaning : Chipping, Brushing and Grinding

Travel of Speed : 50 – 100 mm/minute

26

Gambar 3.7. Hasil akhir pembuatan alur las.

3.3.3. Pembuatan Cacat Buatan (Artificial Crack)

Material uji yang telah diberikan alur las dan dibersihkan dari semua bekas lasan maupun kotoran yang menempel selanjutnya diberikan retak buatan dengan menggunakan sebuah mesin yang disebut EDM. Sebelumnya posisi untuk retak buatan telah ditentukan terlebih dahulu seperti contoh dibawah ini:

27

Kemudian membuat elektroda untuk memotong material uji, elektroda ini terbentuk dari lembaran tembaga tipis setebal 0.5 mm yang telah disesuaikan ukurannya sesuai dengan panjang dari retak buatan yang diinginkan pada alur lasan.

Gambar 3.9. Elektroda tembaga dengan ukuran 1.4-1.9 mm.

3.3.4. Pengaplikasian nonconductive coating.

Setelah cacat buatan diberikan ke spesimen uji, maka kemudian proses selanjutnya diberikan lapisan nonconductive coating. Pengaplikasian lapisan cat ini dilakukan dengan berbagai variasi ketebalan yang kemudian menganalisa variasi ketebatalan tersebut sehingga diketahui pengaruh dari cat itu sendiri dalam hal pembacaan ukuran cat yang sebenarnya. Langkah pengaplikasiannya adalah sebagai berikut:

1. Proses pelapisan dengan metode spray.

Metode air spray dianggap lebih efisien sebab akan memberikan hasil pengecatan yang lebih halus pada material uji.

2. Penggunaan alat pengontrol ketebalan dry film thickness (DFT).

28 Tipe 6000-3.

Serial number 31697. Baterai Alkaline AA. Probe F.

Kalibrasi secara otomatis. 3. Pengunaan nonconductive coating.

Tipe nonconductive coating yang digunakan Pylox. Merk yang digunakan adalah Pylox.

Warna Kuning.

3.3.4.1. Kalibrasi Dry Film Thickness (DFT)

Dry film thickness gauge memiliki sistem kalibrasi secara otomatis dan untuk mendapatkan hasil yang lebih presisi maka diawal dilakukan percobaan kalibrasi awal, yaitu dengan melakukan pengecekan pembacaan pada ketebalan film yang telah ada, film ini terdiri dari 5 macam warna yang mewakili ketebalan yang berbeda-beda.

29

Tabel 3.1. Standar ketebalan pada DFT Gauge.

No Inch Metric

(Mikron) Tolerance (Inch) Color

1 0.001 25.4 0.0002” Amber

2 0.002 50.8 0.0002” Red

3 0.005 127 0.0002” Blue

4 0.010 254 0.0002” Brown

5 0.020 508 0.0002” Yellow

3.3.4.2.Pengukuran Ketebalan Variasi Nonconductive Coating

Untuk melakukan pengukuran terhadap ketebalan hasil cat digunakan DFT Positector 6000-3 dengan mengambil 3 titik, dimana ketiga titik tersebut diambil di sepanjang alur lasan untuk mendapatkan hasil rata-rata dari ketebalan cat.

1. Pengukuran untuk ketebalan 100 mikron.

30

2. Pengukuran untuk ketebalan 200 mikron.

Gambar 3.12. Pengukuran ketebalan coating 200 mikron.

3. Pengukuran untuk ketebalan 300 mikron.

31

4. Pengukuran untuk ketebalan 400 mikron.

Gambar 3.14. Pengukuran ketebalan coating 400 mikron.

5. Pengukuran untuk ketebalan 500 mikron.

32

3.4 Pengujian Magnetic Particle

3.4.1. Partikel Magnetik 1. Partikel Kering Visible

Pada pengujian ini partikel visible yang digunakan adalah serbuk magnetik yaitu berupa serbuk besi oksida. Ada tiga jenis warna partikel kering yang dapat digunakan yaitu abu-abu, hitam dan merah. Pada penelitian ini digunakan partikel Magnaflux tipe 8A berwarna merah.

Gambar 3.16. Partikel kering visible. 2. Partikel Basah Visible.

33

Gambar 3.17. Partikel 7HF.

3. Partikel Basah Fluorescent

Untuk metode basah, dengan fluorescent yang digunakan adalah konsentrat fluorescent

yang terdiri dari iron oxide yang diberikan pewarna. Partikel yang digunakan tersebut berjenis Magnaflux 14HF dan berwarna hijau-kuning yang berpendar dibawah black light.

Gambar 3.18. Partikel 14HF.

4. Partikel Kering Fluorescent

Pengujian untuk metode kering dengan fluorescent yang digunakan adalah serbuk

34

Gambar 3.19. Partikel 14A. 3.4.2. Prosedur Pengujian

Jika semua tahapan-tahapan awal dari persiapan material, serta semua peralatan pengujian telah selesai dilaksanakan. Maka langkah selanjutnya adalah melakukan pengujian

magnetic paticle testing dengan menggunakan metode wet fluorescent & dry fluorescent method terlebih dahulu, kemudian dilanjutkan dengan visible wet & dry method dan menggunakan AC yoke. Berikut adalah uraian tahapan pengujian MPI:

a) Penataan meja dan pembersihan material dengan kain lap.

b) Melakukan pengukuran intensitas cahaya untuk metode visible menggunakan lampu putih tambahan dengan intensitas minimum adalah 1000 lux sedangkan untuk metode

fluorescent menggunakan black lamp.

Gambar 3.20. Pengukuran intensitas cahaya.

35

Gambar 3.21. Pengaplikasian WCP pada Pie-Shape.

b) Peralatan yoke kemudian diaktifkan dengan menekan tombol on/off dan ditempelkan pada permukaan material uji dimana, posisi kaki yoke menyilang tegak lurus terhadap arah retak pada material agar memberikan cakupan medan magnet yang luas. Pie-Shape digeser menjauhi/mendekati yoke untuk menemukan range

medan magnet optimum.

Gambar 3.22. Jarak Overlap medan magnet yang dibentuk oleh yoke.

36

Gambar 3.23. Proses MPI dengan visible particle.

Gambar 3.24. Proses MPI dengan fluorescent particle.

37

Gambar 3.25. Pengukuran menggunakan jangka sorong.

e) Setelah selesai partikel dibersihkan dan dilakukan proses demagnetisasi dengan membalik arah medan magnet sambil menjauhkan yoke AC dari material uji.

Gambar 3.26. Mengukur medan magnet sisa.

38

BAB IV

ANALISA DATA

Dalam bab ini akan disajikan analisa dan pembahasan dari hasil pengujian MPI (Magnetic Particle Inspection) yang telah dilaksanakan sebelumnya. Pengujian yang telah dilakukan menggunakan beberapa jenis partikel yaitu partikel wet fluorescent, dry fluorescent, visible wet dan visible dry , dimana seluruh pengujian ini dilakukan dengan beberapa variasi ketebalan nonconductive coating.

Pembahasan dilakukan pada ukuran retak buatan dan variasi ketebalan sebagai berikut : 1. Jenis Partikel :

Wet Fluorescent

Dry Fluorescent

Visible Wet

Visible Dry

2. Variasi panjang retak buatan pada setiap material uji. 1.4 mm

3. Variasi ketebalan nonconductive coating.

100 mm 200 mm 300 mm 400 mm 500 mm

4. Pengujian dilakukan dengan kondisi retak tertutupi oleh cat nonconductive.

39

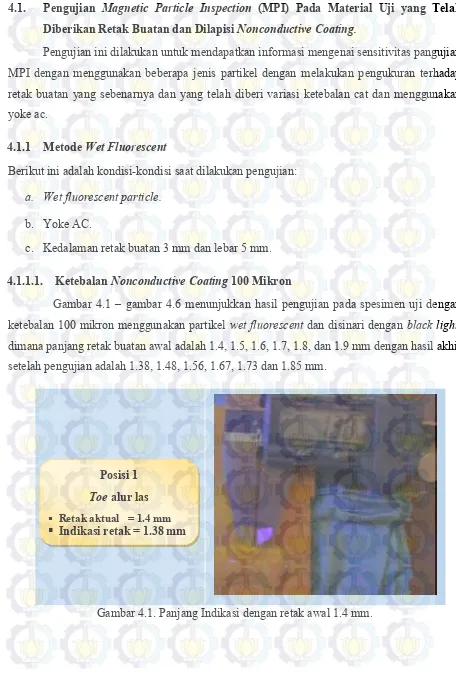

4.1. Pengujian Magnetic Particle Inspection (MPI) Pada Material Uji yang Telah Diberikan Retak Buatan dan Dilapisi Nonconductive Coating.

Pengujian ini dilakukan untuk mendapatkan informasi mengenai sensitivitas pangujian MPI dengan menggunakan beberapa jenis partikel dengan melakukan pengukuran terhadap retak buatan yang sebenarnya dan yang telah diberi variasi ketebalan cat dan menggunakan yoke ac.

4.1.1 Metode Wet Fluorescent

Berikut ini adalah kondisi-kondisi saat dilakukan pengujian:

a. Wet fluorescent particle.

b. Yoke AC.

c. Kedalaman retak buatan 3 mm dan lebar 5 mm.

4.1.1.1. Ketebalan Nonconductive Coating 100 Mikron

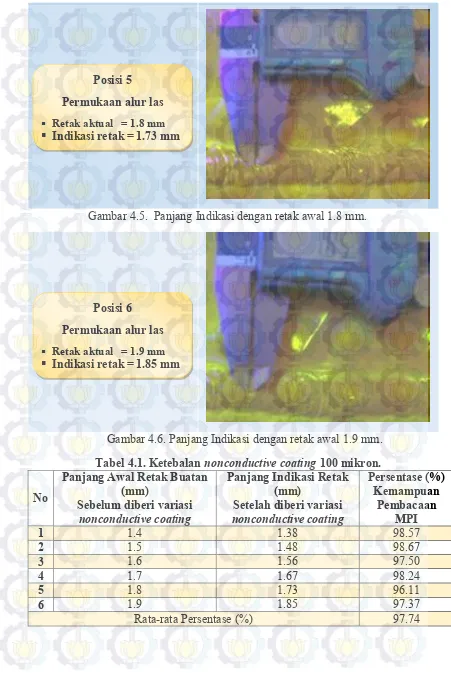

Gambar 4.1 – gambar 4.6 menunjukkan hasil pengujian pada spesimen uji dengan ketebalan 100 mikron menggunakan partikel wet fluorescent dan disinari dengan black light,

dimana panjang retak buatan awal adalah 1.4, 1.5, 1.6, 1.7, 1.8, dan 1.9 mm dengan hasil akhir setelah pengujian adalah 1.38, 1.48, 1.56, 1.67, 1.73 dan 1.85 mm.

Gambar 4.1. Panjang Indikasi dengan retak awal 1.4 mm.

Posisi 1

Toe alur las

40

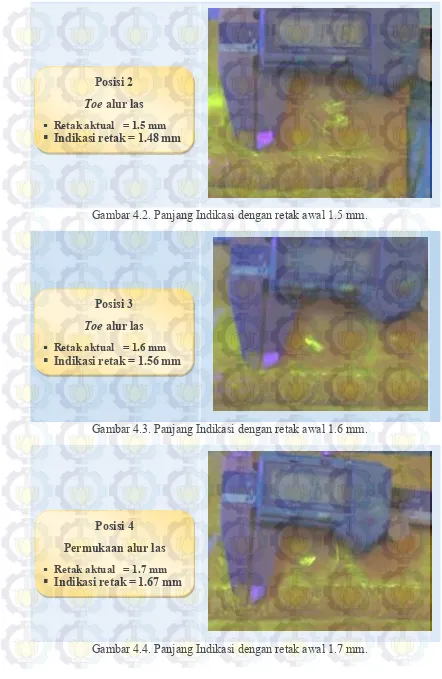

Gambar 4.2. Panjang Indikasi dengan retak awal 1.5 mm.

Gambar 4.3. Panjang Indikasi dengan retak awal 1.6 mm.

Gambar 4.4. Panjang Indikasi dengan retak awal 1.7 mm.

Posisi 2

Toe alur las

Retak aktual = 1.5 mm Indikasi retak = 1.48 mm

Posisi 3

Toe alur las

Retak aktual = 1.6 mm Indikasi retak = 1.56 mm

Posisi 4 Permukaanalur las

41

Gambar 4.5. Panjang Indikasi dengan retak awal 1.8 mm.

Gambar 4.6. Panjang Indikasi dengan retak awal 1.9 mm.

Tabel 4.1. Ketebalan nonconductive coating 100 mikron.

No

Panjang Awal Retak Buatan (mm)

Sebelum diberi variasi

nonconductivecoating

Panjang Indikasi Retak (mm)

Setelah diberi variasi

nonconductivecoating

Rata-rata Persentase (%) 97.74

Posisi 5 Permukaanalur las

Retak aktual = 1.8 mm Indikasi retak = 1.73 mm

Posisi 6 Permukaanalur las

42

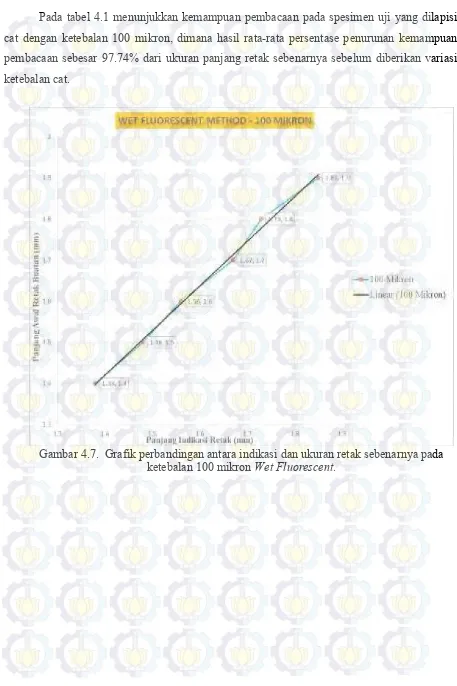

Pada tabel 4.1 menunjukkan kemampuan pembacaan pada spesimen uji yang dilapisi cat dengan ketebalan 100 mikron, dimana hasil rata-rata persentase penurunan kemampuan pembacaan sebesar 97.74% dari ukuran panjang retak sebenarnya sebelum diberikan variasi ketebalan cat.

43

4.1.1.2. Ketebalan Nonconductive Coating 200 Mikron

Gambar 4.15 – gambar 4.13 menunjukkan hasil pengujian pada spesimen uji dengan ketebalan 200 mikron menggunakan partikel wet fluorescent dan disinari dengan black light,

dengan hasil akhir setelah pengujian adalah 1.18, 1.27, 1.29, 1.39, 1.49 dan 1.61 mm.

Gambar 4.8. Panjang indikasi dengan retak awal 1.4 mm.

Gambar 4.9. Panjang indikasi dengan retak awal 1.5 mm.

Gambar 4.10. Panjang indikasi dengan retak awal 1.6 mm.

Posisi 1

Toe alur las

Retak aktual = 1.4 mm Indikasi retak = 1.18 mm

Posisi 2

Toe alur las

Retak aktual = 1.5 mm Indikasi retak = 1.27 mm

Posisi 3

Toe alur las

44

Gambar 4.11. Panjang indikasi dengan retak awal 1.7 mm.

Gambar 4.12. Panjang indikasi dengan retak awal 1.8 mm.

Gambar 4.13. Panjang indikasi dengan retak awal 1.9 mm.

Posisi 4 Permukaanalur las

Retak aktual = 1.7 mm Indikasi retak = 1.39 mm

Posisi 5 Permukaanalur las

Retak aktual = 1.8 mm Indikasi retak = 1.49 mm

Posisi 6 Permukaanalur las

45

Tabel 4.2. Ketebalan nonconductive coating 200 mikron. No Panjang Awal Retak

Buatan (mm) Sebelum diberi variasi

nonconductivecoating

Panjang Indikasi Retak (mm)

Setelah diberi variasi

nonconductivecoating

Rata-rata Persentase (%) 83.14

Pada tabel 4.2 menunjukkan kemampuan pembacaan pada spesimen uji yang dilapisi cat dengan ketebalan 200 mikron, dimana hasil rata-rata persentase penurunan kemampuan pembacaan sebesar 83.14% dari ukuran panjang retak sebenarnya sebelum diberikan variasi ketebalan cat.