Abstrak— Dalam proses pembangunan kapal baru maupun reparasi, pengelasan merupakan salah satu pekerjaan utama yang memiliki peran penting. Namun dalam proses pengerjaannya sering sekali terjadi ketidaksempurnaan seperti retak (crack) akibat faktor manusia maupun lingkungan. Retak yang terjadi tersebut sering sekali tidak disadari bahkan sesaat setelah dilapisi coating. Salah satu metode yang bisa digunakan untuk mengetahui retak tersebut yaitu menggunakan metode MPI (Magnetic Particle Inspection). Penelitian ini bertujuan untuk menganalisis perbandingan sensitivitas dan pendeteksian retak menggunakan metode MPI dengan empat jenis partikel yang berbeda yaitu wet fluorescent, dry fluorescent, visible dry, visible wet partikel. Penelitian dilakukan dengan variasi ketebalan nonconductive coating yaitu 100, 200, 300, 400, dan 500 mikron serta diberikan alur las dan cacat buatan dengan ukuran 1.4, 1.5, 1.6, 1.7, 1.8, dan 1.9 mm pada toe dan permukaan sambungan las tersebut. Dari hasil percobaan yang dilakukan menunjukkan bahwa penambahan ketebalan nonconductive coating tidak mengurangi sensitivitas kemampuan pendeteksian pada spesimen dengan ketebalan 100 mikron yaitu pengurangan sensitivitas pembacaan partikel hanya sebesar 2-6% pada keempat jenis partikel magnetik, sedangkan pada ketebalan 200-500 mikron kemampuan pembacaan berkurang drastis 20-60%. Kemudian dari keempat jenis partikel tersebut metode wet fluorescent memiliki sensitivitas paling baik diikuti dengan dry fluorescent, visible wet dan visible dry dimana posisi retak buatan yang memberikan pembacaan lebih baik adalah di permukaan alur las.

Kata Kunci—Dry Fluorescent, Visible Dry, Visible Wet, Wet Fluorescent, Sensitivitas, Inspeksi Magnetik Partikel

I. PENDAHULUAN

ada kegiatan pembangunan kapal baru maupun reparasi kapal tidak lepas dari penyambungan antar logam atau yang biasa disebut pengelasan. Pada proses pembangunan kapal baru maupun reparasi, pengelasan dilakukan pada banyak tempat tidak hanya di bagian lambung atau badan kapal namun termasuk seluruh sistem pendukung yang ada di kapal, misalnya pada sistem pemanas (bejana tekan), sistem perpipaan, sistem saluran air dll.

Namun dalam proses pengelasan sering kali muncul berbagai permasalahan yaitu ketidaksempurnaan dalam proses penyambungan seperti retak (crack), jika keretakan pada suatu proses pengelasan tidak secepatnya diketahui dan dilakukan proses perbaikan, maka pada area tersebut akan memunculkan keretakan yang semakin meluas sehingga memungkinkan untuk patah yang menyebabkan kerugian. Umumnya retak yang terjadi seringkali didapati pada daerah toe dan permukaan alur las di kapal. Munculnya retak pada daerah tersebut bisa terjadi karena kesalahan manusia (human error) dalam proses pengelasan atau terjadi tanpa disadari akibat adanya penerimaan beban secara terus-menerus. Oleh karena itu dibutuhkan metode yang bisa mendeteksi retak tersebut sejak dini dan tanpa menimbulkan kerusakan yang lain, dalam hal ini dilakukan dengan menggunakan Magnetic Particle Inspection (MPI).

Pada prinsipnya metode Magnetic Particle Inspection (MPI) adalah metode pengujian tanpa merusak dengan menggunakan bantuan medan magnet yang memungkinkan menampakkan diskontinuitas menggunakan suatu media (partikel magnetik) yang memiliki daya tarik magnet. Metode MPI bisa digunakan untuk mengetahui cacat yang terdapat di permukaan sebuah benda kerja, cacat bisa berupa retakan, patahan, dan lubang. Partikel magnetik yang digunakan dalam metode MPI dapat berupa visible dry method, visible wet method, dry fluorescent dan wet fluorescent.

Berdasarkan uraian diatas maka dilakukan studi mengenai perbandingan sensitivitas dari keempat partikel yang dapat digunakan dalam pengujian magnetik, serta mengetahui perbandingan sensititas pengujian berdasarkan posisi retak yang berada di toe dan permukaan alur las.

II. TINJAUANPUSTAKA A. Prinsip Pengujian

Magnetic Flux Leakage (Kebocoran medan magnet) adalah

Analisa Perbandingan Sensitivitas Metode

Magnetic

Particle Inspection

(MPI) Menggunakan Metode

Visible Dry, Visible Wet,

dan

Wet Fluorescent

Terhadap Pendeteksian Panjang Retak pada

Permukaan dan

Toe

Sambungan Las di Kapal yang

Dilapisi

Nonconductive Coating

Leonardo Pardede, Wing Hendroprasetyo Akbar Putra, S.T., M.Eng.

Jurusan Teknik Perkapalan, Fakultas Teknologi Kelautan, Institut Teknologi Sepuluh Nopember (ITS)

Jl. Arief Rahman Hakim, Surabaya 60111 Indonesia

: [email protected]

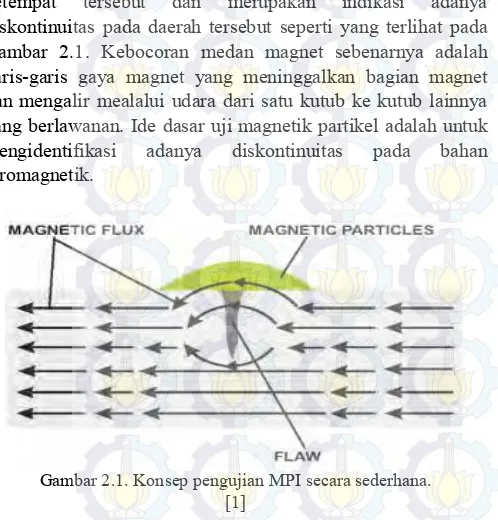

tertariknya partikel-partikel pada material magnetik akibat adanya diskontinuitas sehingga akan membentuk garis-garis besar. Pada tempat-tempat dimana kebocaran medan magnet meninggalkan area benda, partikel-partikel besi akan tertarik ketempat tersebut dan merupakan indikasi adanya diskontinuitas pada daerah tersebut seperti yang terlihat pada Gambar 2.1. Kebocoran medan magnet sebenarnya adalah garis-garis gaya magnet yang meninggalkan bagian magnet dan mengalir mealalui udara dari satu kutub ke kutub lainnya yang berlawanan. Ide dasar uji magnetik partikel adalah untuk mengidentifikasi adanya diskontinuitas pada bahan feromagnetik.

Gambar 2.1. Konsep pengujian MPI secara sederhana. [1]

Langkah pertama dalam pengujian partikel magnetik adalah memagnetisasi komponen yang akan diuji. Jika terdapat cacat di sekitar area permukaan, cacat tersebut akan membuat leakage field. Setelah komponen tersebut dimagnetisasi, partikel besi, baik itu berbentuk kering atau larutan basah, diaplikasikan pada permukaan benda yang dimagnetisasi. Partikel-partikel tesebut akan tertarik dan berkumpul pada flux leakage fields, sehingga akan membentuk suatu indikasi yang dapat dideteksi oleh inspector. [2]

B. Partikel Pengujian 1) Partikel Kering

Pada umumnya, untuk partikel serbuk kering (dry powder),Ukuran partikel ini berkisar dari 7.87 µinches (0.2 µm) sampai 0.0016 inch (0.4 mm). Partikel magnetik tersedia dalam beberapa warna, seperti hitam, biru, merah, abu-abu dan hijau.

2) Partikel Basah

Partikel magnetik tersupensi dalam sebuah cairan, bisa berupa air atau minyak. Berupa warna hitam, abu-abu, merah dan fluorescent kuning kehijauan. Partikel dalam rendaman basah akan tertarik pada flux leakage, tetapi jika tidak terdapat flux leakage, maka partikel-partikel itu akan mengalir bebas bersama cairan.

3) Partikel Visible

Partikel Visible merupakan partikel yang peka terhadap cahaya putih. Partikel visible yang digunakan dalam pengujian

dengan metode kering ukurannya berkisar antara 50 µm (0.002 inch), sedangkan yang digunakan di dalam pengujian untuk metode basah, partikel memiliki ukuran yang lebih kecil lagi.

4) Partikel Fluorescent

Partikel fluorescent digunakan bersama sebuah cahaya yang hampir tidak terlihat yang biasa disebut black light (cahaya hitam). Partikel-partikel ini hanya dapat terlihat dibawah cahaya hitam dengan panjang gelombang diantara 3200 sampai 4000 angstrom. Kelebihan utama dari partikel ini adalah visibilitas mereka meningkat dibawah black light.

C. Pengujian Magnetic Partikel Inpection (MPI)

Pengujian Magnetic Particle Inspection (MPI) adalah pengujian tidak merusak (NDT) untuk mendeteksi diskontinuitas yang biasanya linier dan terletak pada/dekat dengan permukaan komponen dan struktur feromagnetik, MPI berdasarkan hukum magnetis oleh karena itu terbatas hanya pada material yang dapat mendukung garis fluks. Logam dapat diklasifikasikan sebagai feromagnetik, paramagnetik dan diamagnetic, dimana :

Feromagnetik adalah logam yang tertarik kuat pada magnet dan mudah di magnetisasi. Contohnya besi, nikel dan kobalt.

Paramagnetik seperti stainless steel austenic tertarik lemah oleh medan magnet dan tidak dapat dimagnetisasi.

Diamagnetik adalah logam sedikit ditolak oleh magnet dan tidak dapat dimagnetisasi. Contohnya bismut, emas dan antimon.[3]

D.Prinsip Magnetisasi.

Ada banyak prinsip dasar magnetisasi yang dapat disimpulkan dengan pengamatan sederhana dari perilaku batang magnet dan interaksinya dengan bahan feromagnetik, termasuk batang magnet lainnya. Jika batang magnet digantung pada pusatnya, maka magnet tersebut akan menyesuaikan diri dengan medan magnet bumi sehingga salah satu ujung menunjuk ke utara geografis dan lainnya mengarah ke selatan. Seperti yang ditunjukkan dari Gambar 2.2, dimana penunjukan utara diidentifikasi, maka akan ditemukan bahwa ujung bagian selalu mengarah ke utara. Oleh konvensi, bagian ujung dari batang itu disebut "kutub pencarian utara” biasa disingkat sebagai "kutub utara,"dan sisi yang lain disebut “kutub selatan.” [4]

III. METODOLOGIPENELITIAN

A.Diagram Rancangan Penelitian.

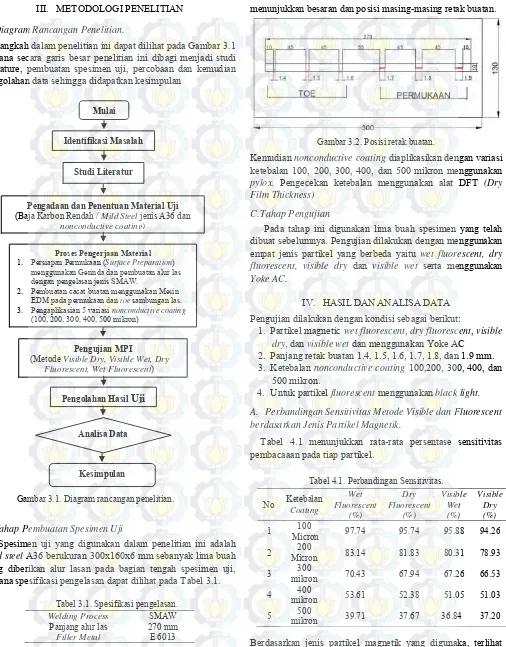

Langkah dalam penelitian ini dapat dilihat pada Gambar 3.1 dimana secara garis besar penelitian ini dibagi menjadi studi literature, pembuatan spesimen uji, percobaan dan kemudian pengolahan data sehingga didapatkan kesimpulan

Gambar 3.1. Diagram rancangan penelitian.

B.Tahap Pembuatan Spesimen Uji

Spesimen uji yang digunakan dalam penelitian ini adalah mild steel A36 berukuran 300x160x6 mm sebanyak lima buah yang diberikan alur lasan pada bagian tengah spesimen uji, dimana spesifikasi pengelasan dapat dilihat pada Tabel 3.1.

Tabel 3.1. Spesifikasi pengelasan.

Welding Process SMAW

Panjang alur las 270 mm

Filler Metal E 6013

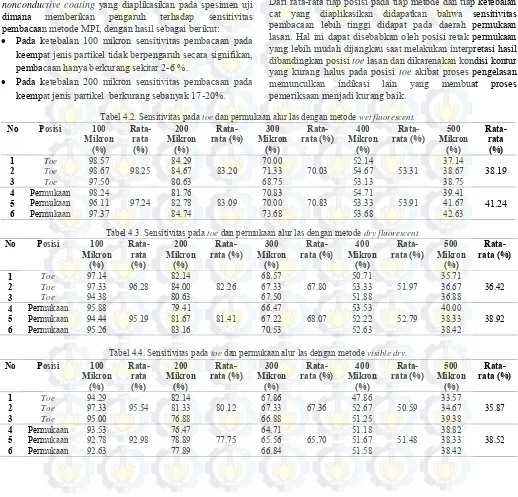

Selanjutnya, pada setiap spesimen uji diberikan retak buatan pada toe dan permukaan alur lasannya menggunakan alat electro-discharge machining (EDM). Gambar 3.2

menunjukkan besaran dan posisi masing-masing retak buatan.

Gambar 3.2. Posisi retak buatan.

Kemudian nonconductive coating diaplikasikan dengan variasi ketebalan 100, 200, 300, 400, dan 500 mikron menggunakan pylox. Pengecekan ketebalan menggunakan alat DFT (Dry Film Thickness)

C.Tahap Pengujian

Pada tahap ini digunakan lima buah spesimen yang telah dibuat sebelumnya. Pengujian dilakukan dengan menggunakan empat jenis partikel yang berbeda yaitu wet fluorescent, dry fluorescent, visible dry dan visible wet serta menggunakan Yoke AC.

IV. HASILDANANALISADATA Pengujian dilakukan dengan kondisi sebagai berikut:

1. Partikel magnetic wet fluorescent, dry fluorescent, visible dry, dan visible wet dan menggunakan Yoke AC

2. Panjang retak buatan 1.4, 1.5, 1.6, 1.7, 1.8, dan 1.9 mm. 3. Ketebalan nonconductive coating 100,200, 300, 400, dan

500 mikron.

4. Untuk partikel fluorescent menggunakan black light.

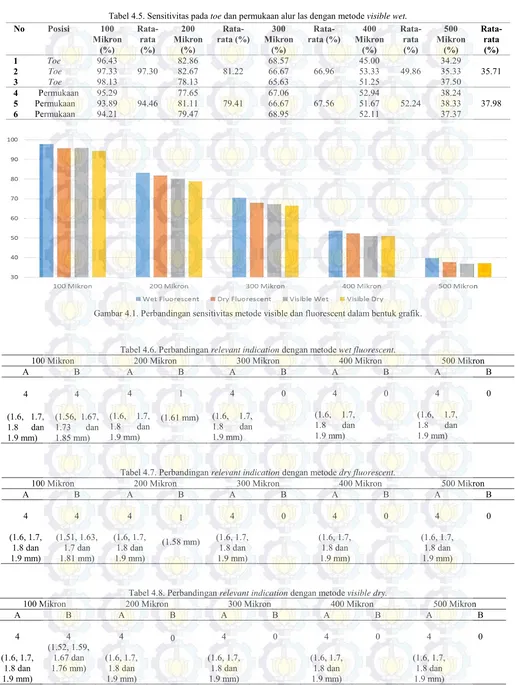

A. Perbandingan Sensitivitas Metode Visible dan Fluorescent berdasarkan Jenis Partikel Magnetik.

Tabel 4.1 menunjukkan rata-rata persentase sensitivitas pembacaaan pada tiap partikel.

Tabel 4.1. Perbandingan Sensitivitas.

No Ketebalan Coating Fluorescent Wet (%)

Dry Fluorescent

(%)

Visible Wet (%)

Visible Dry (%)

1 Micron 100 97.74 95.74 95.88 94.26

2 Micron 200 83.14 81.83 80.31 78.93

3 mikron 300 70.43 67.94 67.26 66.53

4 mikron 400 53.61 52.38 51.05 51.03

5 mikron 500 39.71 37.67 36.84 37.20

Berdasarkan jenis partikel magnetik yang digunaka, terlihat Tabel 4.1 bahwa untuk semua variasi ketebalan nonconductive coating, metode wet fluorescent memiliki sensitivitas paling tinggi, diikuti dengan dry fluorescent, Mulai

Identifikasi Masalah

Studi Literatur

Pengadaan dan Penentuan Material Uji (Baja Karbon Rendah / Mild Steel jenis A36 dan

nonconductive coating)

Pengujian MPI

(Metode Visible Dry, Visible Wet, Dry Fluorescent, Wet Fluorescent)

Pengolahan Hasil

Uji

Analisa Data

Kesimpulan

Proses Pengerjaan Material

1. Persiapan Permukaan (Surface Preparation) menggunakan Gerinda dan pembuatan alur las dengan pengelasan jenis SMAW.

2. Pembuatan cacat buatan menggunakan Mesin EDM pada permukaan dan toe sambungan las. 3. Pengaplikasian 5 variasi nonconductive coating

Tabel 4.2. Sensitivitas pada toe dan permukaan alur las dengan metode wet fluorescent.

Tabel 4.3. Sensitivitas pada toe dan permukaan alur las dengan metode dry fluorescent.

No Posisi 100

Tabel 4.4. Sensitivitas pada toe dan permukaan alur las dengan metode visible dry.

No Posisi 100 dari pada visiblewet, hal ini dikarenakan dengan penambahan ketebalan lebih dari 500 mikron maka retak tersebut bukan lagi jenis retak permukaan namun masuk ke dalam kategori subsurface. Partikel dengan media basah memiliki sensitivitas lebih baik dikarenakan tersuspensi dalam media berupa cairan yang membantu partikel magnetik untuk dapat bergerak lebih baik sehingga menunjukkan indikasi lebih baik pula. Untuk partikel dengan fluorescent memiliki sensitivitas lebih baik dikarenakan dengan menggunakan fluorescent partikel magnetik akan memancarkan cahaya, yang seolah-olah membuat indikasi tersebut “mencari” pemeriksa dan menghilangkan indikasi selain diskontinitas.

Tabel 4.1, juga menunjukkan variasi ketebalan nonconductive coating yang diaplikasikan pada spesimen uji dimana memberikan pengaruh terhadap sensitivitas pembacaan metode MPI, dengan hasil sebagai berikut:

Pada ketebalan 100 mikron sensitivitas pembacaan pada keempat jenis partikel tidak berpengaruh secara signifikan, pembacaan hanya berkurang sekitar 2-6 %.

Pada ketebalan 200 mikron sensitivitas pembacaan pada keempat jenis partikel berkurang sebanyak 17-20%.

Pada ketebalan 300 mikron sensitivitas pembacaan pada keempat jenis partikel berkurang sebanyak 30-34 %.

Pada ketebalan 400 mikron sensitivitas pembacaan pada keempat jenis partikel berkurang sebanyak 47-49 %.

Pada ketebalan 500 mikron sensitivitas pembacaan pada keempat jenis partikel berkurang sebanyak 61-64 %.

B.Pengaruh retak di posisi toe dan permukaan alur las terhadap sensitivitas pendeteksian.

Tabel 4.5. Sensitivitas pada toe dan permukaan alur las dengan metode visible wet.

Gambar 4.1. Perbandingan sensitivitas metode visible dan fluorescent dalam bentuk grafik.

Tabel 4.6. Perbandingan relevant indication dengan metode wet fluorescent.

100 Mikron 200 Mikron 300 Mikron 400 Mikron 500 Mikron

Tabel 4.7. Perbandingan relevant indication dengan metode dry fluorescent.

100 Mikron 200 Mikron 300 Mikron 400 Mikron 500 Mikron

Tabel 4.8. Perbandingan relevant indication dengan metode visible dry.

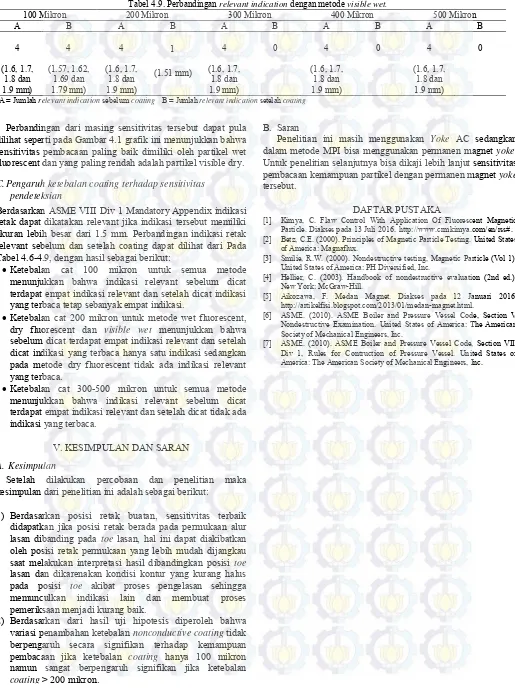

Tabel 4.9. Perbandingan relevant indication dengan metode visible wet.

100 Mikron 200 Mikron 300 Mikron 400 Mikron 500 Mikron

A B A B A B A B A B

4

(1.6, 1.7, 1.8 dan 1.9 mm)

4

(1.57, 1.62, 1.69 dan 1.79 mm)

4

(1.6, 1.7, 1.8 dan 1.9 mm)

1

(1.51 mm)

4

(1.6, 1.7, 1.8 dan 1.9 mm)

0 4

(1.6, 1.7, 1.8 dan 1.9 mm)

0 4

(1.6, 1.7, 1.8 dan 1.9 mm)

0

A = Jumlah relevant indication sebelum coating B = Jumlah relevant indication setelah coating

B. Saran

Penelitian ini masih menggunakan Yoke AC sedangkan dalam metode MPI bisa menggunakan permanen magnet yoke. Untuk penelitian selanjutnya bisa dikaji lebih lanjut sensitivitas pembacaan kemampuan partikel dengan permanen magnet yoke tersebut.

DAFTAR PUSTAKA

[1] Kimya, C. Flaw Control With Application Of Fluorescent Magnetic Particle. Diakses pada 13 Juli 2016.http://www.crmkimya.com/en/rss#. [2] Betz, C.E. (2000). Principles of Magnetic Particle Testing. United States

of America: Magnaflux.

[3] Smilie, R.W. (2000). Nondestructive testing, Magnetic Particle (Vol 1). United States of America: PH Diversified, Inc.

[4] Hellier, C. (2003). Handbook of nondestructive evaluation (2nd ed.). New York: McGraw-Hill.

[5] Aikozawa, F. Medan Magnet. Diakses pada 12 Januari 2016. http://artikelfisi.blogspot.com/2013/01/medan-magnet.html.

[6] ASME. (2010). ASME Boiler and Pressure Vessel Code, Section V Nondestructive Examination. United States of America: The American Society of Mechanical Engineers, Inc.

[7] ASME. (2010). ASME Boiler and Pressure Vessel Code, Section VIII Div 1, Rules for Contruction of Pressure Vessel. United States of America: The American Society of Mechanical Engineers, Inc.

Perbandingan dari masing sensitivitas tersebut dapat pula dilihat seperti pada Gambar 4.1 grafik ini menunjukkan bahwa sensitivitas pembacaan paling baik dimiliki oleh partikel wet fluorescent dan yang paling rendah adalah partikel visible dry.

C.Pengaruh ketebalan coating terhadap sensitivitas pendeteksian

Berdasarkan ASME VIII Div 1 Mandatory Appendix indikasi retak dapat dikatakan relevant jika indikasi tersebut memiliki ukuran lebih besar dari 1.5 mm. Perbandingan indikasi retak relevant sebelum dan setelah coating dapat dilihat dari Pada Tabel 4.6-4.9, dengan hasil sebagai berikut:

Ketebalan cat 100 mikron untuk semua metode menunjukkan bahwa indikasi relevant sebelum dicat terdapat empat indikasi relevant dan setelah dicat indikasi yang terbaca tetap sebanyak empat indikasi.

Ketebalan cat 200 mikron untuk metode wet fluorescent, dry fluorescent dan visible wet menunjukkan bahwa sebelum dicat terdapat empat indikasi relevant dan setelah dicat indikasi yang terbaca hanya satu indikasi sedangkan pada metode dry fluorescent tidak ada indikasi relevant yang terbaca.

Ketebalan cat 300-500 mikron untuk semua metode menunjukkan bahwa indikasi relevant sebelum dicat terdapat empat indikasi relevant dan setelah dicat tidak ada indikasi yang terbaca.

V. KESIMPULAN DAN SARAN A. Kesimpulan

Setelah dilakukan percobaan dan penelitian maka kesimpulan dari penelitian ini adalah sebagai berikut:

1) Berdasarkan posisi retak buatan, sensitivitas terbaik didapatkan jika posisi retak berada pada permukaan alur lasan dibanding pada toe lasan, hal ini dapat diakibatkan oleh posisi retak permukaan yang lebih mudah dijangkau saat melakukan interpretasi hasil dibandingkan posisi toe lasan dan dikarenakan kondisi kontur yang kurang halus pada posisi toe akibat proses pengelasan sehingga memunculkan indikasi lain dan membuat proses pemeriksaan menjadi kurang baik.