commit to user

EKSTRAKSI ASBUTON DENGAN METODE ASBUTON EMULSI

MENGGUNAKAN EMULGATOR COCAMIDE DEA

DITINJAU DARI KONSENTRASI H

2O DAN WAKTU EKSTRAKSI

(Asbuton Extraction with Asbuton Emulsion Method Using Emulsifier

Cocamide DEA Subject to H2O Concentration and Extraction Time)

SKRIPSI

Disusun Untuk Memenuhi Persyaratan Memperoleh Gelar Sarjana Teknik Pada Jurusan Teknik Sipil Fakultas Teknik

Universitas Sebelas Maret Surakarta

Disusun oleh :

INDRA WIJAYANTO

NIM. I 1109012

JURUSAN TEKNIK SIPIL FAKULTAS TEKNIK

UNIVERSITAS SEBELAS MARET

SURAKARTA

2013

commit to user

ivIndra Wijayanto, 2013. Ekstraksi Asbuton dengan Metode Asbuton Emulsi Menggunakan Emulgator Cocamide DEA Ditinjau dari Konsentrasi H2O dan Waktu Ekstraksi. Skripsi. Jurusan Teknik Sipil Fakultas Teknik Universitas

Sebelas Maret Surakarta.

Asbuton merupakan singkatan dari aspal Buton yang berasal dari Pulau Buton Provinsi Sulawesi Tenggara. Penggunaan asbuton tidak sesederhana atau semudah penggunaan aspal minyak karena asbuton merupakan suatu mineral mentah, sehingga untuk pemanfaatannya harus diolah terlebih dahulu. Oleh karena itu, dalam penelitian ini penulis berusaha meningkatkan prosentase bitumen asbuton dengan ekstraksi atau pemisahan asbuton menggunakan metode asbuton emulsi campuran dingin. Tujuan dari penelitian ini adalah untuk mengetahui komposisi asbuton emulsi campuran dingin, hubungan waktu ekstraksi terhadap kadar larutan bitumen, hubungan waktu ekstraksi terhadap berat jenis, dan hubungan waktu ekstraksi terhadap kadar air Reverse Osmosis (RO).

Penelitian ini dilakukan dengan metode eksperimen di laboratorium. Bahan yang digunakan adalah asbuton butir tipe 5/20, cocamide DEA (Diethanolamine), HCl,

kerosin, dan air RO. Campuran Phasa padat adalah asbuton butir dan kerosin yang dicampur menggunakan alat mixer selama 5 menit. Phasa cair terdiri dari cocamide DEA, air RO, dan HCl. Variabel air RO yang digunakan 48,75%, 49,38%, 50,00%, 50,60%, dan 51,19% dari berat total. Phasa padat dan Phasa cair dicampur kemudian diekstraksi, variable waktu ekstraksi yang digunakan 5, 10, 15, 20, dan 25 menit. Kemudian dilakukan pengujian kadar larutan bitumen, berat jenis dan kadar air RO.

Hasil analisis, komposisi yang menghasilkan kadar larutan bitumen tertinggi adalah asbuton butir tipe 5/20 41,15%, kerosin 8,23%, air RO 49,38%, Cocamide

DEA 0,62%, HCl 0,62%, terhadap berat total. Waktu ekstraksi maksimum 15 menit. Dari hubungan kadar larutan bitumen terhadap variasi kadar air RO dengan waktu ekstraksi 15 menit, didapatkan kadar air RO sebesar 49,55% menghasilkan kadar larutan bitumen 35,5%. Metode ekstraksi pada asbuton butir Tipe 5/20

dengan kadar bitumen 20% menghasilkan kadar larutan bitumen 35,5%.

commit to user

vIndra Wijayanto, 2013. Asbuton Extraction with Asbuton Emulsion Method Using Emulsifier Cocamide DEA Subject to H2O Concentration and Extraction

Time. Thesis. Department of Civil Engineering, University of Sebelas Maret,

Surakarta.

Asbuton is stand for Buton asphalt from Buton Island in Southeast Sulawesi Province. The Asbuton asphalt use is not as simple as petroleum one because asbuton is raw materials and consequently there must be a process first for its utilization. In order that, the writer attempt to increase the asbuton bitumen percentage using extraction or asbuton separation using cold mix asbuton emulsion method. The purpose of this research is to determine the composition of cold mix asbuton emulsion, extraction time relationship to bitumen solution levels, extraction time relationship to gravity, and extraction time relationship to the Reverse Osmosis water content.

This research was conducted using the experimental method in the laboratory. The materials used were asbuton grains type 5/20, cocamide DEA

(Diethanolamine), HCl, kerosene, and RO water. Mixed solid phase is asbuton grains and kerosene mixed using a mixer for 5 minutes. Liquid phase consist of cocamide DEA, RO water, and HCl. RO water Variablelevels used were 48.75%, 49.38%, 50.00%, 50.60%, and 51.19% of the total weight. Solid phase and liquid phase were mixed and then extracted, extraction time variable used were 5, 10, 15, 20, and 25 minutes. Then, the bitumen solution levels, density and RO water content were examined.

The analysis, results of the composition that produces the highest levels of bitumen solution is asbuton grain type 5/20 41.15%, kerosene 8.23%, RO water

49.38%, Cocamide DEA 0.62%, HCl 0.62%, of the total weight. The maximum extraction time used was 15 minutes. Levels of relationships bituminous solution of RO water content variation with extraction time 15 minutes, earned RO water content of 49.55% yield grade bitumen solution of 35.5%. The extraction method conducted to asbuton grains type 5/20 with 20% bitumen levels earned bitumen

solution levels of 35.5%.

commit to user

vi

KATA PENGANTAR

Puji syukur penulis panjatkan kehadirat Allah SWT atas segala limpahan rahmat dan hidayah-Nya, sehingga penulis dapat menyelesaikan penyusunan skripsi dengan judul “Ekstraksi Asbuton dengan Metode Asbuton Emulsi Menggunakan

Emulgator Cocamide DEA Ditinjau dari Konsentrasi H2O dan Waktu Ekstraksi”. Skripsi ini merupakan salah satu syarat untuk memperoleh gelar sarjana pada Jurusan Teknik Sipil, Fakultas Teknik, Universitas Sebelas Maret Surakarta. Penulis menyadari sepenuhnya bahwa tanpa bantuan dari berbagai pihak, penulis sulit untuk mewujudkan penulisan skripsi ini. Oleh karena itu, dalam kesempatan ini penulis mengucapkan terima kasih kepada :

1. Dekan dan segenap pimpinan Fakultas Teknik Universitas Sebelas Maret Surakarta.

2. Ir. Bambang Santosa, MT, Selaku Ketua Jurusan Teknik Sipil Fakultas Teknik Universitas Sebelas Maret Surakarta.

3. Ir. Djoko Sarwono, MT, selaku Dosen Pembimbing I. 4. Ir. Agus Sumarsono, MT, selaku Dosen Pembimbing II. 5. Ir. Suyatno K, MT, selaku Dosen Pembimbing Akademis.

6. Muh. Sigit Budi Laksana, ST, selaku Staff Laboratorium Jalan Raya.

7. Teman skripsi saya, Arif Nurrohman, Saulus Andri Magesa dan Dhani Ardhyanto.

8. Teknik Sipil Non Reguler Angkatan 2009 dan keluarga besar Kost ABUBA. Penulis mengharapkan saran dan kritik yang membangun demi kesempurnaan penelitian selanjutnya. Semoga skripsi ini dapat bermanfaat bagi semua pihak pada umumnya dan penulis pada khususnya.

Surakarta, Januari 2013

commit to user

viiDAFTAR ISI

Halaman HALAMAN JUDUL... i HALAMAN PERSETUJUAN ... iiHALAMAN PENGESAHAN... iii

ABSTRAK ... iv

ABSTRACT ... v

KATA PENGANTAR ... vi

DAFTAR ISI ... vii

DAFTAR TABEL ... ix

DAFTAR NOTASI ... x

DAFTAR GAMBAR ... xi

DAFTAR LAMPIRAN ... xiv

BAB 1 PENDAHULUAN 1.1. Latar Belakang ... 1 1.2. Rumusan Masalah... 3 1.3. Batasan Masalah ... 3 1.4. Tujuan Penelitian ... 4 1.5. Manfaat Penelitian ... 4

BAB 2 LANDASAN TEORI 2.1. Tinjauan Pustaka... 5 2.2. Dasar Teori.. ... 7 2.2.1. Asbuton ... 7 2.2.2. Asbuton Emulsi ... 9 2.2.3. Aspal ... 15 2.2.4. Aspal Emulsi... 16 2.2.5. Berat Jenis... 19 2.2.6. Analisis Data... 20

commit to user

viii

BAB 3 METODOLOGI PENELITIAN

3.1. Umum ……… ... 23

3.2. Metode Penelitian ……… ... 23

3.3. Tahapan Alur Penelitian. ... 25

3.4.1. Persiapan Pembuatan Asbuton Emulsi... ... 25

3.4.2. Pelaksanaan Pembuatan Asbuton Emulsi …. ... 26

3.4.3. Trial and Error ... 26

3.4.4. Pembuatan Phasa Emulsi Padat ... 29

3.4.5. Pembuatan Phasa Emulsi Cair ... 30

3.4.6. Pencampuran Phasa Padat dan Phasa Cair ... 30

3.4.7. Proses Ekstrak Sentrifugal Asbuton Emulsi …. ... 31

3.4.8. Metode Uji Saring ... 34

3.4.9. Metode Uji Berat Jenis ... 37

3.4.10. Metode Uji Kadar Air RO ... 38

3.4.11. Analisis Data dan Pembahasan ... 39

3.4.12. Kesimpulan dan Saran ... 39

BAB 4 ANALISIS DATA DAN PEMBAHASAN 4.1. Uji Kadar Larutan Bitumen Asbuton Emulsi... ... 40

4.1.1. Hubungan Kadar Larutan Bitumen Terhadap Kadar Air RO ... 45

4.1.2. Hubungan Kadar Larutan Bitumen Terhadap Waktu Ekstraksi ... 50

4.2. Uji Berat Jenis Asbuton Emulsi ... 56

4.2.1. Hubungan Berat Jenis Rata-Rata Terhadap Kadar Air RO ... 57

4.2.2. Hubungan Berat Jenis Rata-Rata Terhadap Waktu Ekstraksi ... 62

4.3. Uji Kadar Air RO Asbuton Emulsi ... 63

BAB 5 KESIMPULAN DAN SARAN 5.1. Kesimpulan... ….. ... 65

5.2. Saran... ….. ... 66

PENUTUP………. …… ... 67

commit to user

BAB 1

PENDAHULUAN

1.1. Latar Belakang

Asbuton merupakan singkatan dari aspal Buton atau aspal batu Buton yang berasal dari Pulau Buton Provinsi Sulawesi Tenggara. Aspal Buton adalah aspal alam yang terkandung dalam deposit batuan yang terdapat di Pulau Buton dan sekitarnya. Aspal ini berada di dalam tanah dengan variasi kedalaman mulai 1,5 m di bawah permukaan tanah. Aspal Buton merupakan suatu mineral mentah, sehingga untuk pemanfaatannya harus diolah terlebih dahulu. Penggunaan asbuton tidak sesederhana atau semudah penggunaan aspal minyak, secara prinsip para peneliti sudah menunjukan bahwa asbuton dapat digunakan pada perkerasan jalan walaupun masih terdapat beberapa kendala. Asbuton tidak mudah diaplikasikan secara luas pada pembangunan dan pemeliharaan jalan, karena adanya kendala pada saat pabrikasi untuk menghasilkan asbuton yang sesuai dengan karakteristik asbuton hasil dari penelitian dan juga kendala pada saat pelaksanaan penghamparan perkerasan jalan sesuai dengan pedoman dan spesifikasi yang disusun peneliti.Sedangkan aspal minyak adalah hasil turunan dari minyak bumi. Aspal Buton bisa berfungsi sebagai subsitusi (pengganti) atau komplementer (pelengkap) dari aspal minyak. Aspal Buton bisa sebagai pengganti sepenuhnya aspal minyak untuk metode aplikasi lapis penetrasi (Lapen) untuk jalan kolektor, jalan kabupaten/kota, atau jalan lingkungan. Fungsi komplementer (pelengkap) adalah pada metode aplikasi hotmix atau coldmix. Pada metode aplikasi hotmix, aspal Buton diolah sebagai bahan tambah/modified dan dapat mengurangi penggunaan aspal minyak hingga 75%. Harga aspal minyak relatif tinggi dan harga sangat tergantung pada fluktuasi harga minyak bumi (crude oil) dunia. Diperkirakan harga aspal minyak pada masa yang akan datang akan semakin

commit to user

tinggi karena minyak bumi sebagai bahan dasar pembuatan aspal minyak tidak dapat diperbaharui.

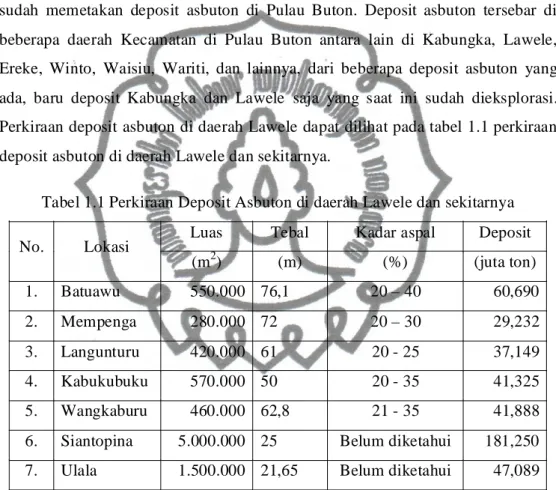

Pada tahun 1920 aspal Buton pertama kali ditemukan oleh warga Negara Belanda bernama Hetsel. Lokasinya tersebar sekitar 70.000 ha dari Teluk Sampolawa di sebelah selatan sampai ke Teluk Lawele di sebelah utara. Tahun 1936 Hetzel sudah memetakan deposit asbuton di Pulau Buton. Deposit asbuton tersebar di beberapa daerah Kecamatan di Pulau Buton antara lain di Kabungka, Lawele, Ereke, Winto, Waisiu, Wariti, dan lainnya, dari beberapa deposit asbuton yang ada, baru deposit Kabungka dan Lawele saja yang saat ini sudah dieksplorasi. Perkiraan deposit asbuton di daerah Lawele dapat dilihat pada tabel 1.1 perkiraan deposit asbuton di daerah Lawele dan sekitarnya.

Tabel 1.1 Perkiraan Deposit Asbuton di daerah Lawele dan sekitarnya

No. Lokasi Luas Tebal Kadar aspal Deposit

(m2) (m) (%) (juta ton) 1. Batuawu 550.000 76,1 20 – 40 60,690 2. Mempenga 280.000 72 20 – 30 29,232 3. Langunturu 420.000 61 20 - 25 37,149 4. Kabukubuku 570.000 50 20 - 35 41,325 5. Wangkaburu 460.000 62,8 21 - 35 41,888

6. Siantopina 5.000.000 25 Belum diketahui 181,250 7. Ulala 1.500.000 21,65 Belum diketahui 47,089 Sumber : Kementerian Pekerjaan Umum, 2006

Penulis berusaha meningkatkan prosentase bitumen asbuton dengan ekstraksi atau pemisahan asbuton menggunakan metode asbuton emulsi campuran dingin. Ekstraksi asbuton menggunakan metode asbuton emulsi campuran dingin pada dasarnya memisahkan bitumen dan mineral tanpa pemanasan. Untuk memisahkan bitumen dan mineral maka bitumen diikat dengan air Reverse Osmosis (RO) yaitu air suling dengan karakteristik yang mudah larut dengan senyawa lain. Asbuton merupakan senyawa aromatik (minyak) sifatnya tidak dapat bercampur dengan

commit to user

air, sehingga pada proses pengikatan antara asbuton dan air memerlukan emulsifier atau zat pengemulsi yaitu zat untuk membantu menjaga kestabilan emulsi minyak dan air sehingga kedua zat tersebut dapat bercampur. Pengemulsi yang digunakan adalah Cocamide DEA (Diethanolamine) dengan nama produk Carmidol C90. Dengan adanya pengemulsi maka akan terjadi proses emulsi minyak di dalam air atau oil in water (O/W).

1.2. Rumusan Masalah

Rumusan masalah dalam penelitian ini adalah:

1. Bagaimana komposisi asbuton emulsi campuran dingin ?

2. Bagaimana hubungan waktu ekstraksi terhadap kadar larutan bitumen asbuton emulsi ?

3. Bagaimana hubungan waktu ekstraksi terhadap berat jenis asbuton emulsi ? 4. Bagaimana hubungan waktu ekstraksi terhadap kadar air RO asbuton emulsi?

1.3. Batasan Masalah

Batasan masalah dalam penelitian ini adalah:

1. Pembuatan Asbuton emulsi menggunakan metode campuran dingin.

2. Asbuton yang digunakan jenis asbuton butir tipe 5/20 produksi PT. Bhuton

Asphalt Indonesia.

3. Pengemulsi yang digunakan Cocamide DEA (Diethanolamine) dengan nama produk Carmidol C90 produksi PT. Brataco.

4. Media emulsi menggunakan air RO, Air RO sebagai pengganti H2O yang

diproduksi Toya Qitami Salsabila, Surakarta.

5. Pada phasa padat, pencampuran asbuton dan kerosin menggunakan mixer aspal, sedangkan pemisahan asbuton emulsi menggunakan mesin ekstraksi. 6. Pengujian kadar larutan bitumen hasil ekstrak sentrifugal asbuton emulsi

commit to user

7. Pengujian berat jenis hasil ekstrak sentrifugal asbuton emulsi berdasarkan SNI 06-2441-1991.

8. Pengujian kadar air RO hasil ekstrak sentrifugal asbuton emulsi berdasarkan SNI 06-2490-1991.

1.4. Tujuan Penelitian

Tujuan dari penelitian ini adalah:Untuk mengetahui komposisi asbuton emulsi campuran dingin, hubungan waktu ekstraksi terhadap kadar larutan bitumen, hubungan waktu ekstraksi terhadap berat jenis, dan hubungan waktu ekstraksi terhadap kadar air RO.

1.5. Manfaat Penelitian

Manfaat yang diharapkan dari penelitian ini adalah : 1. Manfaat Teoritis

Meningkatkan pengetahuan tentang pembuatan asbuton emulsi dengan metode campuran dingin.

2. Manfaat Praktis

Memanfaatkan asbuton agar lebih mudah dalam produksi dan pengerjaannya sebagai bahan penggikat dalam pembuatan dan pemeliharaan perkerasan jalan dengan nilai yang ekonomis.

commit to user

BAB 2

LANDASAN TEORI

2.1. Tinjauan Pustaka

Aspal Buton adalah sumber daya alam (SDA) yang sangat potensial karena merupakan salah satu bahan baku konstruksi yang sangat diperlukan. Asbuton mengandung suatu bahan pengikat (binder) yang berupa bitumen kualitas tinggi yang dapat digunakan sebagai bahan pengikat campuran bahan jalan atau bahan kontruksi jalan. Asbuton emulsi adalah campuran asbuton dengan bahan pengemulsi, HCl, Kerosin, dan H2O dalam suatu alat mixer dan alat ekstraksi

yang hasil akhirnya berupa asbuton emulsi campuran dingin. Metode pembuatan asbuton emulsi umumnya sama dengan metode pembuatan aspal emulsi, perbedaannya asbuton emulsi menggunakan asbuton sebagai bahan bakunya sedangkan aspal emulsi menggunakan aspal minyak sebagai bahan bakunya. Ekstraksi adalah proses pemisahan suatu bahan dari campurannya dengan menggunakan pelarut. Pada proses ini akan menghasilkan asbuton emulsi yang di ekstrak secara sentrifugal. Beberapa penelitian yang telah dilakukan berkaitan dengan ektraksi asbuton yang dijadikan acuan/literatur untuk penyusunan skripsi ini diantaranya adalah:

Penelitian dalam Novi, dkk., (2010), prinsip pembuatan asbuton murni (asbuton hasil proses ekstraksi) dengan bahan dasar asbuton diekstraksi dengan menggunakan proses dan bahan tertentu sehingga mineralnya terpisah dari aspalnya telah diteliti oleh Affandi (2006), Selanjutnya mineralnya dikeluarkan sedemikian rupa sampai kadar mineralnya lebih kecil dari satu persen, kemudian cairan yang masih mengandung aspal tersebut didestilasi sampai bahan cairan tersebut menguap dan yang tersisa adalah aspalnya saja yang disebut asbuton murni. Asbuton murni ini akan lebih efektif dalam penggunaannya, karena asbuton murni ini semuanya terdiri dari aspal saja (kandungan mineralnya lebih

commit to user

kecil dari satu persen) dan dapat menyelimuti agregat dengan lebih mudah dan merata, sebagaimana yang diharapkan dalam suatu campuran beraspal. Selain itu asbuton murni ini lebih efisien dari segi pengangkutannya karena tidak mengangkut mineral lagi seperti pada produk asbuton butir yang masih mengandung mineral sebesar 80%.

Penelitian tentang Studi Perpindahan Massa Pada Ekstraksi Asbuton Dengan

Pelarut Kerosin. Asbuton adalah lapisan-lapisan yang terdiri dari aspal dan

butiran mineral yang sudah menyatu. Untuk mendapatkan aspal murni dari asbuton ini dapat dilakukan dengan cara ekstraksi. Prinsip pembuatan asbuton murni ini adalah asbuton diekstraksi dengan menggunakan proses dan bahan tertentu sehingga mineralnya terpisah dari aspalnya. Selanjutnya cairan yang masih mengandung aspal tersebut diuapkan sehingga yang tersisa adalah aspalnya saja yang disebut asbuton murni. Penelitian ekstraksi asbuton ini menggunakan pelarut kerosin yang dicampurkan ke dalam asbuton dalam tangki leaching. Secara berkala sesuai variabel yang ditetapkan dan dilakukan pengambilan sampel campuran asbuton dan kerosin untuk dianalisa. Hasil yang diperoleh menunjukkan bahwa semakin banyak pelarut kerosin dicampurkan ke batuan asbuton maka perolehan bitumen yang didapat lebih tinggi. Semakin lama waktu ekstraksi, perolehan bitumen semakin naik, dan pada waktu tertentu akan mendekati konstan (Widhiasa, H., P., 2010).

Penelitian tentang Ekstraksi Asbuton Dengan Metode Asbuton Emulsi Ditinjau

dari Konsentrasi Pengemulsi dan Waktu Ekstraksi Menggunakan Emulgator Cocamide DEA bertujuan untuk mengetahui hubungan waktu pelarutan terhadap

kadar larutan bitumen, berat jenis rata-rata, dan kadar air RO asbuton emulsi berdasarkan kadar pengemulsi Cocamide DEA. Hasil penelitian menunjukkan kadar Cocamide DEA sebesar 0.62% menghasilkan kadar larutan bitumen sebesar 49% dengan komposisi asbuton butir tipe 5/20 sebesar 33.17%, kerosin 6.63%,

Cocamide DEA 0.62%, asam klorida (HCl) 0.62%, dan air RO 58% dari berat campuran total. Pada kadar Cocamide DEA sebesar 0.62% diketahui bahwa semakin lama waktu pelarutan maka kadar larutan bitumen asbuton emulsi

commit to user

semakin meningkat, Semakin lama waktu pelarutan maka berat jenis rata-rata asbuton emulsi semakin menurun dan Semakin lama waktu pelarutan maka kadar air RO asbuton emulsi semakin meningkat (Magesa, S., A., 2012).

Penelitian tentang Ekstraksi Asbuton dengan Metode Asbuton Emulsi

Menggunakan Emulgator Cocamide DEA Ditinjau dari Konsentrasi HCl dan Waktu Ekstraksi bertujuan untuk mengetahui hubungan waktu ekstraksi terhadap

kadar larutan bitumen, berat jenis rata-rata, dan kadar air asbuton emulsi berdasarkan kadar HCl. Hasil analisis data pengujian kandungan mineral asbuton emulsi diperoleh kadar asam klorida (HCl) sebesar 1,25% terhadap berat total asbuton emulsi menghasilkan kadar larutan bitumen tertinggi sebesar 57,19 % dengan komposisi asbuton butir tipe 5/20 sebesar 41.67%, kerosin 8.33%, asam

klorida (HCl) 1.25%, Cocamide DEA 1%, dan H2O 47.75% terhadap berat total

asbuton emulsi. Pada kadar asam klorida (HCl) sebesar 1,25% diketahui bahwa semakin lama waktu ekstraksi maka kadar bitumen asbuton emulsi dan kadar H2O

asbuton emulsi semakin meningkat dan semakin lama waktu ekstraksi maka berat jenis rata-rata asbuton emulsi semakin menurun (Ardhyanto, D., 2012).

2.2. Dasar teori

2.2.1. Asbuton

Asbuton adalah aspal alam yang terdapat di pulau Buton, Sulawesi Tenggara yang selanjutnya dikenal dengan istilah Asbuton. Asbuton atau aspal batu Buton ini pada umumnya berbentuk padat yang terbentuk secara alami akibat proses geologi. Proses terbentuknya asbuton berasal dari minyak bumi yang terdorong muncul ke permukaan menyusup diantara batuan yang porous (Kementerian Pekerjaan Umum, 2006).

Aspal alam yang terdapat di Indonesia dan telah dimanfaatkan yaitu aspal dari pulau Buton. Aspal ini merupakan campuran antara bitumen dengan bahan mineral lainnya dalam bentuk batuan. Aspal Buton merupakan bahan alam maka kadar bitumen yang dikandungnya sangat bervariasi dari rendah sampai tinggi.

commit to user

Berdasarkan kadar bitumen yang dikandungnya aspal Buton dapat dibedakan atas asbuton dengan kadar bitumen rata-rata 10% (B10), asbuton dengan kadar bitumen rata-rata 13% (B13), asbuton dengan kadar bitumen rata-rata 20% (B20), asbuton dengan kadar bitumen rata-rata 25% (B25), dan asbuton dengan kadar bitumen rata-rata 30% (B30).

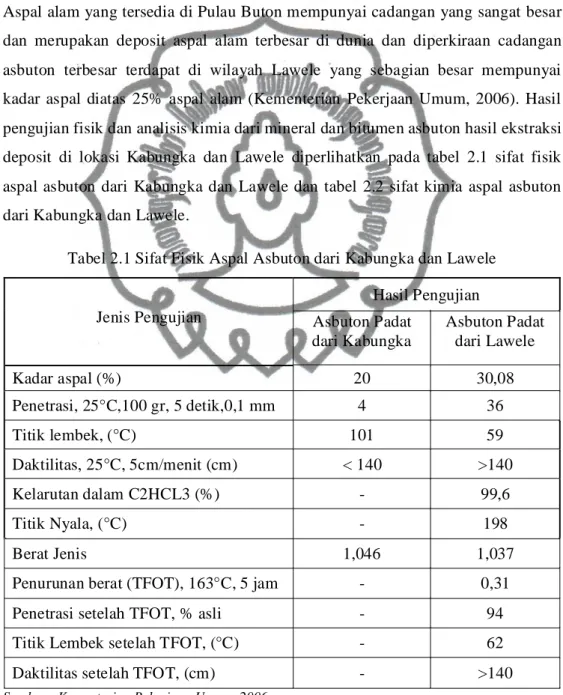

Aspal alam yang tersedia di Pulau Buton mempunyai cadangan yang sangat besar dan merupakan deposit aspal alam terbesar di dunia dan diperkiraan cadangan asbuton terbesar terdapat di wilayah Lawele yang sebagian besar mempunyai kadar aspal diatas 25% aspal alam (Kementerian Pekerjaan Umum, 2006). Hasil pengujian fisik dan analisis kimia dari mineral dan bitumen asbuton hasil ekstraksi deposit di lokasi Kabungka dan Lawele diperlihatkan pada tabel 2.1 sifat fisik aspal asbuton dari Kabungka dan Lawele dan tabel 2.2 sifat kimia aspal asbuton dari Kabungka dan Lawele.

Tabel 2.1 Sifat Fisik Aspal Asbuton dari Kabungka dan Lawele

Jenis Pengujian Hasil Pengujian Asbuton Padat dari Kabungka Asbuton Padat dari Lawele Kadar aspal (%) 20 30,08 Penetrasi, 25°C,100 gr, 5 detik,0,1 mm 4 36 Titik lembek, (°C) 101 59 Daktilitas, 25°C, 5cm/menit (cm) < 140 >140 Kelarutan dalam C2HCL3 (%) - 99,6 Titik Nyala, (°C) - 198 Berat Jenis 1,046 1,037

Penurunan berat (TFOT), 163°C, 5 jam - 0,31

Penetrasi setelah TFOT, % asli - 94

Titik Lembek setelah TFOT, (°C) - 62

Daktilitas setelah TFOT, (cm) - >140

commit to user

Tabel 2.2 Sifat Kimia Aspal Asbuton dari Kabungka dan Lawele

Jenis Pengujian Hasil Pengujian Asbuton Padat dari Kabungka Asbuton Padat dari Lawele Nitrogen (N), (%) 29,40 30,08 Acidafins (A1), (%) 9,33 6,60 Acidafins (A2), (%) 12,98 8,43 Parafin (P), (%) 11,23 8,86 Parameter Maltene 1,50 2,06 Nitrogen/Parafin, N/P 2,41 3,28 Kandungan Asphaltene, (%) 39,45 46,92

Sumber : Kementerian Pekerjaan Umum, 2006

Dilihat komposisi kimianya, asbuton dari kedua daerah deposit memiliki senyawa nitrogen base yang tinggi dan parameter malten yang baik. Hal tersebut mengindikasikan asbuton memiliki pelekatan yang baik dengan agregat dan keawetan yang cukup. Mineral Asbuton didominasi oleh “Globigerines limestone” yaitu batu kapur yang sangat halus dan mempunyai sifat sangat halus, relatif keras berkadar kalsium tinggi dan baik sebagai filler pada campuran beraspal (Kementerian Pekerjaan Umum, 2006).

2.2.2. Asbuton Emulsi

Manfaat asbuton emulsi terhadap lingkungan sangat positif ketika digunakan di tempat yang menghindari penggunaan energi dan emisi yang terkait dengan pemanasan, pengeringan, dan pengangkutan agregat. Pembangunan jalan dengan metode dingin diperkirakan mengkonsumsi sekitar setengah energi dari bearing

capacity yang dibuat dengan Hot Mix Asphalt (HMA). Teknik analisis dampak

lingkungan (AMDAL) yang disebut "eko-efisiensi" telah diterapkan untuk teknik pemeliharaan asbuton emulsi (micro-surfacing dan chip segel) dan disimpulkan bahwa penggunaan asbuton emulsi memiliki dampak lingkungan yang lebih

commit to user

rendah dibandingkan dengan penggunaan lapisan hot mix asphalt. Metode pembuatan asbuton emulsi campuran dingin dilakukan dengan serangkaian skema seperti terlihat pada gambar 2.1 skema metode pembuatan asbuton emulsi campuran dingin.

Gambar 2.1

Skema Metode Pembuatan Asbuton Emulsi Campuran Dingin

Dari skema di atas dapat dilihat dari sebelah kiri adalah proses pembuatan phasa padat yaitu pencampuran asbuton butir dengan kerosin menggunakan alat mixer, kemudian dilanjutkan dengan pembuatan phasa cair yaitu pencampuran cocamide DEA, HCl, dan air RO. Phasa padat dan phasa cair dicampur dengan alat ekstraksi yang disebut asbuton emulsi. Setelah menjadi asbuton emulsi kemudian di ekstrak secara sentrifugal. Sentrifugal adalah lawan dari gaya sentripetal merupakan efek semu yang ditimbulkan ketika sebuah benda melakukan gerak melingkar, sentrifugal berarti menjahui pusat putaran. Hasil dari proses ekstrak sentrifugal tersebut dijadikan benda uji, kemudian dilakukan pengujian kadar larutan bitumen dengan metode saring, pengujian berat jenis, dan pengujian kadar air RO, sedangkan komponen asbuton emulsi campuran dingin adalah sebagai berikut :

commit to user

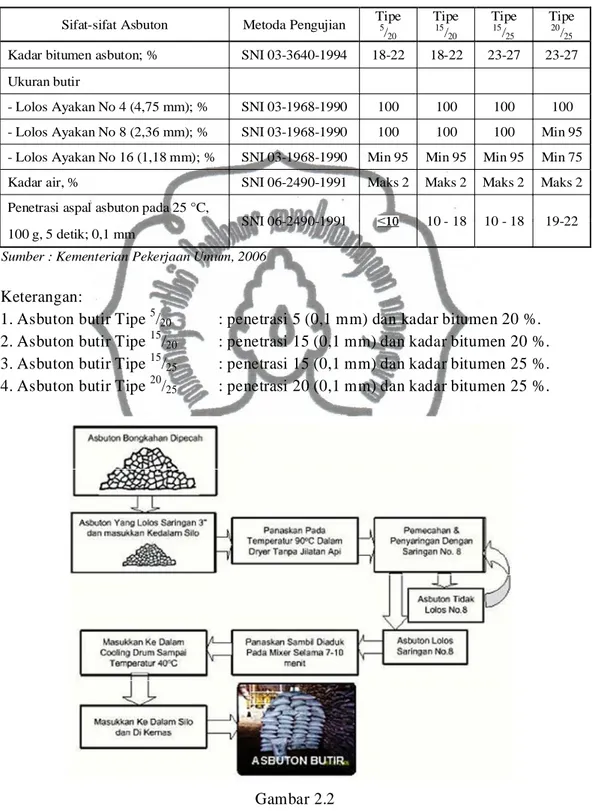

1. Asbuton ButirAsbuton butir adalah hasil pengolahan dari Asbuton berbentuk padat yang di pecah dengan alat pemecah batu (crusher) atau alat pemecah lainnya yang sesuai sehingga memiliki ukuran butir tertentu. Bahan baku untuk membuat asbuton butir ini adalah asbuton padat dengan nilai penetrasi bitumen rendah (<10 dmm) seperti asbuton padat Kabungka atau yang memiliki nilai penetrasi bitumen diatas 10 dmm (misal asbuton padat Lawele), namun dapat juga penggabungan dari kedua jenis asbuton padat tersebut.

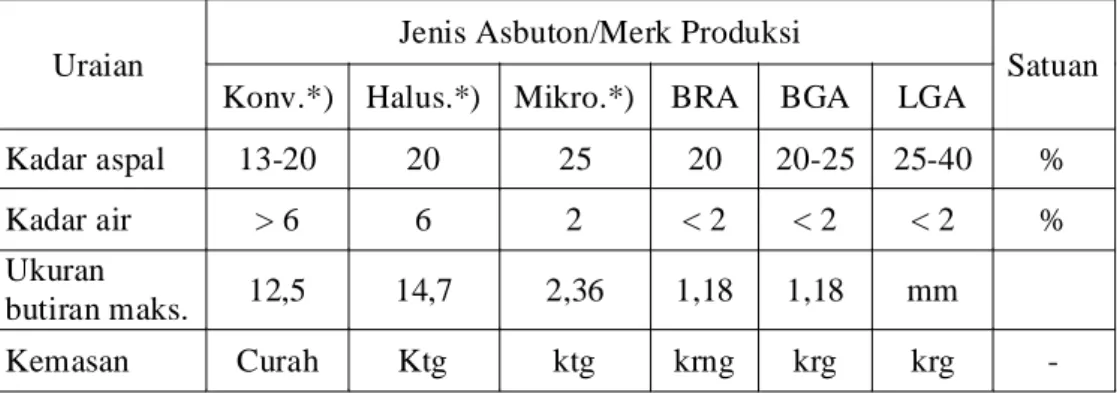

Jenis Asbuton butir yang diproduksi atau yang ada dipasaran adalah 4 (empat) tipe, perbedaan antara masing-masing tipe asbuton butir tersebut didasarkan atas kelas penetrasi dan kandungan bitumennya. Asbuton butir yang akan digunakan harus dalam kemasan kantong atau kemasan lain yang kedap air serta mudah penanganannya saat dicampur di ruang pencampur (pugmill). Asbuton butir tersebut harus ditempatkan pada tempat yang kering dan beratap sehingga asbuton terlindung dari hujan atau sinar matahari langsung. Kemasan asbuton butir harus memiliki label yang jelas dan memuat informasi logo pabrik, dan kode pengenal antara lain tipe, berat, penetrasi bitumen, diameter butir dan kelas kadar bitumen asbuton. Jenis asbuton butir dapat dilihat pada tabel 2.3, sedangkan untuk jenis dan persyaratan asbuton butir dapat dilihat pada tabel 2.4.

Tabel 2.3 Jenis Asbuton Butir

Uraian

Jenis Asbuton/Merk Produksi

Satuan Konv.*) Halus.*) Mikro.*) BRA BGA LGA

Kadar aspal 13-20 20 25 20 20-25 25-40 %

Kadar air > 6 6 2 < 2 < 2 < 2 %

Ukuran

butiran maks. 12,5 14,7 2,36 1,18 1,18 mm

Kemasan Curah Ktg ktg krng krg krg -

*) Tahun 2004 sudah tidak diproduksi lagi

commit to user

Tabel 2.4 Jenis pengujian dan persyaratan Asbuton Butir

Sifat-sifat Asbuton Metoda Pengujian Tipe 5

/20 Tipe 15 /20 Tipe 15 /25 Tipe 20 /25

Kadar bitumen asbuton; % SNI 03-3640-1994 18-22 18-22 23-27 23-27

Ukuran butir

- Lolos Ayakan No 4 (4,75 mm); % SNI 03-1968-1990 100 100 100 100 - Lolos Ayakan No 8 (2,36 mm); % SNI 03-1968-1990 100 100 100 Min 95 - Lolos Ayakan No 16 (1,18 mm); % SNI 03-1968-1990 Min 95 Min 95 Min 95 Min 75 Kadar air, % SNI 06-2490-1991 Maks 2 Maks 2 Maks 2 Maks 2

Penetrasi aspal asbuton pada 25 °C,

SNI 06-2490-1991 10 - 18 10 - 18 19-22 100 g, 5 detik; 0,1 mm

Sumber : Kementerian Pekerjaan Umum, 2006 Keterangan:

1. Asbuton butir Tipe 5/20 : penetrasi 5 (0,1 mm) dan kadar bitumen 20 %.

2. Asbuton butir Tipe 15/20 : penetrasi 15 (0,1 mm) dan kadar bitumen 20 %.

3. Asbuton butir Tipe 15/25 : penetrasi 15 (0,1 mm) dan kadar bitumen 25 %.

4. Asbuton butir Tipe 20/25 : penetrasi 20 (0,1 mm) dan kadar bitumen 25 %.

Gambar 2.2

Ilustrasi pengolahan Asbuton padat menjadi Asbuton Butir, diambil dari Kementerian Pekerjaan Umum, 2006.

commit to user

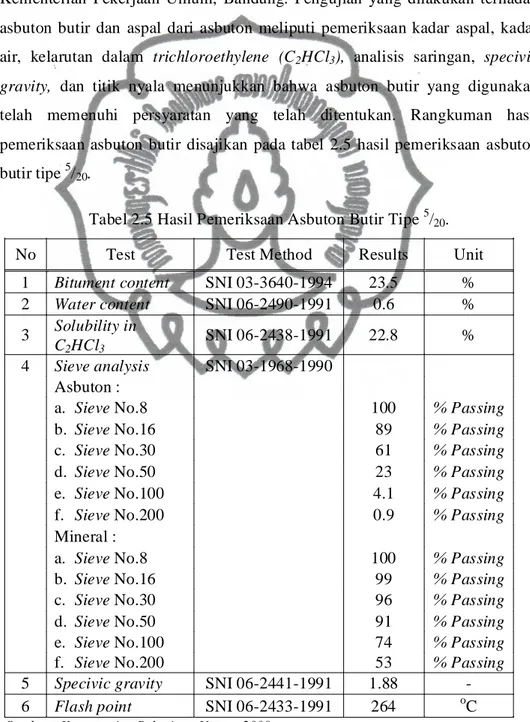

Asbuton butir yang digunakan dalam penelitian ini berasal dari PT. Buton Asphalt Indonesia Jakarta yang telah melalui pemeriksaan secara visual dan laboratorium. Pemeriksaan secara visual dapat dilihat dari bentuk butiran dan tekstur permukaan asbuton butir. Pemeriksaan asbuton butir telah dilakukan di Laboratorium Badan Penelitian dan Pengembangan (PUSJATAN) Kementerian Pekerjaan Umum, Bandung. Pengujian yang dilakukan terhadap asbuton butir dan aspal dari asbuton meliputi pemeriksaan kadar aspal, kadar air, kelarutan dalam trichloroethylene (C2HCl3), analisis saringan, specivic

gravity, dan titik nyala menunjukkan bahwa asbuton butir yang digunakan

telah memenuhi persyaratan yang telah ditentukan. Rangkuman hasil pemeriksaan asbuton butir disajikan pada tabel 2.5 hasil pemeriksaan asbuton butir tipe 5/20.

Tabel 2.5 Hasil Pemeriksaan Asbuton Butir Tipe 5/20.

No Test Test Method Results Unit

1 Bitument content SNI 03-3640-1994 23.5 % 2 Water content SNI 06-2490-1991 0.6 % 3 Solubility in

C2HCl3

SNI 06-2438-1991 22.8 %

4 Sieve analysis SNI 03-1968-1990 Asbuton :

a. Sieve No.8 100 % Passing

b. Sieve No.16 89 % Passing

c. Sieve No.30 61 % Passing

d. Sieve No.50 23 % Passing

e. Sieve No.100 4.1 % Passing

f. Sieve No.200 0.9 % Passing

Mineral :

a. Sieve No.8 100 % Passing

b. Sieve No.16 99 % Passing

c. Sieve No.30 96 % Passing

d. Sieve No.50 91 % Passing

e. Sieve No.100 74 % Passing

f. Sieve No.200 53 % Passing

5 Specivic gravity SNI 06-2441-1991 1.88 - 6 Flash point SNI 06-2433-1991 264 oC Sumber : Kementerian Pekerjaan Umum, 2009

commit to user

2. PengemulsiPengemulsi berupa larutan yang digunakan untuk memberikan muatan listrik pada permukaan butiran aspal dalam sistem emulsi. Larutan pengemulsi akan mempermudah penyebaran butiran aspal ke dalam air dan mempertahankan supaya butiran-butiran aspal tidak melekat satu sama lain, sehingga terbentuk larutan suspensi yang homogen.

Cocamide diethanolamine atau Cocamide DEA, adalah sebuah diethanolamide yang dibuat dengan mereaksikan campuran fatty acids dari minyak kelapa dengan diethanolamine yang berfungsi sebagai bahan pengemulsi. Cocamide DEA memiliki rumus kimia CH3(CH2)nC(=O)N(CH2CH2OH)2, dimana n dapat

berbeda-beda tergantung bahan dasar dari fatty acids. Cocamide DEA termasuk senyawa hidrokarbon nitrogen rantai panjang dan golongan senyawa alkoxylated amines.

3. Kerosin

Kerosin dalam pembuatan asbuton emulsi digunakan untuk melarutkan asbuton antara lain untuk menurunkan berat jenis dan meningkatkan nilai penetrasi. Kerosin yang digunakan adalah produksi PT Pertamina dengan persyaratan kerosin yang dapat dilihat pada tabel 2.6.

Tabel 2.6 Persyaratan Kerosin

No Jenis Pengujian Metode Pengujian Persyaratan Satuan Min Maks

1 Titik Nyala AASHTO T 73 32 - °C

2 Berat Isi pada 15°C 0,77 0,83 Kg/l

3 Penyulingan a. Titik Didih b. 50% tersuling c. Akhir penyulingan SNI 06-2488-1991 140 160 - - 200 290 °C °C °C Sumber : Pedoman Teknik No. 024/T/BM/1999

commit to user

4. AirAir merupakan bagian terbanyak dalam phasa cair asbuton emulsi. Air yang digunakan untuk pembuatan asbuton emulsi adalah Air bersih yang tidak tercemari oleh senyawa-senyawa yang dapat merusak asbuton emulsi. Jumlah air dalam asbuton emulsi adalah 100% dikurangi kadar phasa padat, bahan pengemulsi, dan HCl. Air yang digunakan dalam penelitian ini adalah air reverse osmosis (RO).

Air reverse osmosis yaitu air yang memiliki standar kualitas air International dengan ukuran filter/membrane yang sangat halus 0,0001 mikron yang mampu membuang seluruh bahan pencemar air seperti kimia, biologis, fisik, bakteri, virus hingga logam berat.

5. Asam Klorida (HCl)

Larutan asam klorida atau biasa kita kenal dengan larutan HCl dalam air adalah cairan kimia yang sangat korosif dan berbau menyengat. HCl termasuk bahan kimia yang berbahaya atau B3. Dalam skala industri, HCl biasanya diproduksi dengan konsentrasi 38%. Ketika dikirim ke industri pengguna, HCl dikirim dengan konsentrasi antara 32-34%. Pembatasan konsentrasi HCl ini karena tekanan uapnya yang sangat tinggi, sehingga menyebabkan kesulitan ketika penyimpanan. HCl dalam penelitian ini digunakan untuk mengoptimalkan fungsi pengemulsi dalam proses asbuton emulsi.

2.2.3. Aspal

Aspal didefinisikan sebagai material berwarna hitam atau coklat tua, pada temperatur ruang berbentuk padat sampai agak padat, jika dipanaskan sampai suatu temperatur tertentu aspal dapat menjadi lunak/cair sehingga dapat membungkus partikel agregat pada waktu pembuatan aspal beton atau dapat masuk kedalam pori-pori yang ada pada penyemprotan/penyiraman pada

commit to user

perkerasan macadam ataupun pelaburan. Apabila temperatur mulai turun, aspal akan mengeras dan mengikat agregat pada tempatnya (sifat termoplastis).

Di alam, aspal dapat diperoleh secara alami maupun dari hasil pengolahan minyak bumi. Komposisi utama dari aspal sendiri merupakan hidrokarbon. Hidrokarbon adalah bahan dasar utama dari aspal yang umum disebut bitumen. Bitumen menurut American Standard Testing and Material (ASTM) adalah campuran hidrokarbon yang berasal dari alam, yang bercampur dengan turunan logam seperti gas, liquid, semi padatan, atau padatan yang larut dalam karbon disulfit. Berdasarkan cara diperolehnya aspal dapat dibedakan menjadi :

a. Aspal alam

1. Aspal gunung (rock asphalt) , contoh aspal dari pulau buton 2. Aspal danau (lake asphalt) , contoh aspal dari Bermudez, Trinidad b. Aspal buatan

1. Aspal minyak, merupakan hasil penyulingan minyak bumi 2. Tar, merupakan hasil penyulingan batu bara.

Tidak umum digunakan untuk perkerasan jalan karena lebih cepat mengeras, peka terhadap perubahan temperatur dan beracun.

2.2.4. Aspal emulsi

Aspal emulsi adalah aspal berbentuk cair yang dihasilkan dengan cara mendispersikan aspal keras ke dalam air atau sebaliknya dengan bantuan bahan pengemulsi sehingga diperoleh partikel aspal yang bermuatan listrik positif (kationik), negatif (anionik), atau tidak bermuatan listrik (non ionik). Berdasarkan muatan listrik yang dikandungnya, aspal emulsi dapat dibedakan atas:

a. Kationik, disebut juga aspal emulsi asam, merupakan aspal cair yang dihasilkan dengan cara mendispersikan aspal keras ke dalam air atau sebaliknya dengan bantuan bahan pengemulsi kationik sehingga partikel aspal bermuatan ion-positif.

commit to user

b. Anionik, disebut juga aspal emulsi alkali, merupakan aspal cair yang dihasilkan dengan cara mendispersikan aspal keras ke dalam air atau sebaliknya dengan bantuan bahan pengemulsi anionik sehingga partikel aspal bermuatan ion-negatif.

c. Non ionik, merupakan aspal cair yang dihasilkan dengan cara mendispersikan aspal keras ke dalam air atau sebaliknya dengan bantuan bahan pengemulsi non-ionik sehingga partikel aspal tidak bermuatan.

Aspal emulsi yang umum digunakan sebagai bahan perkerasan jalan adalah aspal emulsi anionik dan kationik. Berdasarkan kecepatan pengerasannya aspal emulsi dibedakan atas :

a. Slow setting (SS), jenis aspal emulsi yang paling lambat menguap, aspal emulsi yang mengikat agregat secara lambat setelah kontak dengan agregat. b. Medium setting (MS), aspal emulsi yang aspalnya mengikat agregat secara

sedang setelah kontak dengan agregat.

c. Rapid setting (RS), aspal emulsi yang aspalnya mengikat agregat secara cepat setelah kontak dengan agregat.

d. Quick setting (QS), aspal emulsi yang aspalnya mengikat agregat secara lebih cepat setelah kontak dengan agregat.

a. Produksi Aspal Emulsi

Aspal emulsi diproduksi pada instalasi khusus dengan alat colloid mill. Aspal keras dipanaskan kemudian dipecah dalam colloid mill melalui gerakan rotor dan stator, sampai ukuran butir aspal menjadi 2-5 mikron. Kemudian dialirkan air secara simultan ke dalam colloid mill yang sudah dicampur dengan bahan pengemulsi (emulsifier), larutan asam untuk mengatur pH, dan bahan aditif yang diperlukan. Larutan pengemulsi memberikan muatan listrik yang sama pada permukaan butiran aspal emulsi sehingga butiran aspal emulsi tidak bergabung karena adanya gaya saling tolak dan memberikan kestabilan aspal emulsi. Aspal emulsi mempunyai beberapa kelebihan dan kekurangan dalam pelaksanaannya.

commit to user

Kelebihan aspal emulsi antara lain :

a. Tidak membutuhkan proses pemanasan karena aspal emulsi adalah campuran dingin (tidak perlu dibakar).

b. Tingkat keamanan tinggi, terutama untuk daerah rawan kebakaran karena tidak ada pemanasan saat pencampuran.

c. Hemat dalam penggunaan bahan bakar, karena tidak adanya proses pembakaran.

d. Ramah lingkungan karena tanpa polusi asap akibat adanya proses pembakaran seperti pada aspal panas.

e. Campuran dapat disimpan lama.

f. Murah dan mudah proses pengerjaanya sehingga cocok untuk perkerasan skala kecil, misalnya untuk jalan di perumahan.

g. Tidak membutuhkan banyak peralatan.

h. Relatif dapat melekat pada batuan basah, cocok untuk daerah tropis.

i. Dengan viskositas dalam kisaran 0,5-10 Poise pada 60 °C, aspal emulsi mempunyai viskositas jauh lebih rendah dari aspal itu sendiri (100-4,000 Poise), yang memungkinkan untuk digunakan pada suhu yang lebih rendah.

Kekurangan aspal emulsi antara lain :

a. Pada waktu pelaksanaan tidak boleh terganggu oleh hujan, karena aspal emulsi dapat larut oleh air.

b. Waktu pembukaan untuk lalu lintas lebih lama dibandingkan dengan perkerasaan hotmix, ± 2 jam.

b. Penyimpanan Aspal Emulsi

Penyimpanan aspal emulsi dalam jangka waktu yang cukup lama dapat dilakukan dengan membalik aspal emulsi yang tersimpan didalam drum untuk menghomogenkan kembali butiran aspal emulsi atau dapat juga dengan melakukan pengadukan. Aspal emulsi dalam penyimpanan dapat dikatakan stabil bila tidak ada indikasi pengendapan. Pengendapan terjadi karena aspal emulsi

commit to user

memiliki kepadatan yang sedikit lebih besar dari air. Akibat adanya gaya gravitasi, butiran aspal terutama butiran dengan ukuran yang lebih besar akan cenderung tertarik ke bawah. Tipe emulsi yang slow setting bisa tetap stabil dalam jangka waktu 3-6 bulan, bila tidak ada penguapan air, tidak ada kontaminasi elektrolit, dan bahan pengemulsi tidak mengalami perubahan/pengurangan kualitas. Stabilitas aspal emulsi masih dikatakam memuaskan bila sedimentasi yang terjadi masih bisa dihomogenkan lagi dengan pengadukan.

c. Pabrikasi Aspal Emulsi

Emulsi dibuat dengan mencampur aspal panas dengan air yang mengandung bahan pengemulsi dan menggunakan energi mekanik yang cukup untuk memecah aspal menjadi tetesan. Proses manufaktur tidak hanya mempengaruhi sifat fisik dari aspal emulsi tetapi juga mempengaruhi kinerja aspal emulsi. Proses emulsi akan ditolak oleh kohesi internal dan viskositas aspal, selain itu tegangan permukaan dari tetesan akan menolak ikatan antar tetesan menjadi permukaan baru. Tetesan-tetesan yang lebih kecil akan mudah terikat satu sama lain dengan bantuan energi yang tinggi, viskositas aspal pada temperatur rendah serta pemilihan dan konsentrasi pengemulsi (emulgator) yang mengurangi tegangan antar permukaan tetesan. Dalam proses emulsi secara umum pengemulsi dilarutkan dalam phasa emulsi cair dimana pengemulsi dilarutkan dalam air, proses ini seperti “sabun” kemudian dicampur dengan aspal cair panas di dalam “colloid mill”.

2.2.5. Berat Jenis

Berat jenis adalah perbandingan relatif antara massa jenis sebuah zat dengan massa jenis air murni. Air murni bermassa jenis 1 g/cm³ atau 1000 kg/m³, sehingga berat jenis asbuton emulsi adalah perbandingan relatif massa jenis asbuton emulsi dengan massa jenis air murni. Berat jenis tidak mempunyai satuan atau dimensi dikarenakan merupakan sebuah perbandingan.

commit to user

2.2.6. Analisis Dataa. Analisis Regresi

Analisis regresi adalah suatu metode statistika untuk mempelajari bagaimana suatu variabel tidak bebas dihubungkan dengan satu atau lebih variabel bebas. Analisis regresi digunakan untuk mengetahui pola relasi atau hubungan antara variabel terikat dengan variabel bebasnya dengan tingkat kesalahan yang kecil. Hubungan yang didapat pada umumnya dinyatakan dalam bentuk persamaan matematik yang menyatakan hubungan fungsional antara variabel - variabel. Dalam analisis regresi terdapat dua jenis variabel, yaitu :

1. Variabel bebas, yaitu variabel yang keberadaannya tidak dipengaruhi oleh variabel lain.

2. Variabel tidak bebas/terikat, yaitu variabel yang keberadaannya dipengaruhi oleh variabel bebas.

Dengan analisis regresi kita dapat memprediksi perilaku dari variabel terikat dengan menggunakan data variabel bebas. Hubungan linear adalah hubungan jika satu variabel mengalami kenaikan atau penurunan, maka variabel yang lain juga mengalami hal yang sama. Jika hubungan antara variabel adalah positif, maka setiap kenaikan variabel bebas akan membuat kenaikan juga pada variabel terikat. Selanjutnya jika variabel bebas mengalami penurunan, maka variabel terikat juga mengalami penurunan. Persamaan garis regresi mempunyai berbagai bentuk baik linear maupun non linear. Dalam persamaan itu dipilih bentuk persamaan yang memiliki penyimpangan kuadrat terkecil. Beberapa jenis persamaan regresi seperti berikut :

1. Persamaan linear

y = a + b x ………..( Rumus 2.1 )

2. Persamaan parabola kuadratik (polynomial tingkat dua)

y = a + bx + cx2 ………...( Rumus 2.2 ) 3. Persamaan parabola kubik (polynomial tingkat tiga)

commit to user

Keterangan :

x = Nilai variabel bebas

y = Nilai variabel tidak bebas/terikat a, b, c, d = koefisien

b. Analisis Korelasi

Korelasi adalah salah satu teknik statistik yang digunakan untuk mencari hubungan dua variabel atau lebih secara kuantitatif, untuk menggambarkan derajat keeratan linearitas variabel terikat dengan variabel bebas, dan untuk mengukur seberapa tepat garis regresi menjelaskan variasi variabel terikat. Ada dua pengukuran korelasi, yaitu coefficient of determination (koefisien determinasi) dan coefficient of correlation (koefisien korelasi).

Batasan nilai koefisien determinasi (R2) digunakan untuk menggambarkan ukuran kesesuaian yaitu melihat seberapa besar proporsi atau prosentase dari keragaman (x) yang diterangkan oleh model regresi atau mengukur besar sumbangan dari variabel bebas terhadap keragaman variabel tak bebas (y). Koefisien determinasi menunjukkan prosentase variasi nilai variabel terikat yang dapat dijelaskan oleh persamaan regresi yang dihasilkan. Nilai ini juga dapat digunakan untuk melihat sampel, seberapa jauh model yang terbentuk dapat menerangkan kondisi yang sebenarnya. Koefisien determinasi berganda (R2) diartikan juga sebagai ukuran ketepatan garis regresi yang diperoleh dari hasil pendugaan terhadap hasil penelitian. Rumus mencari koefisien determinasi (R2) dan koefisien korelasi (r) adalah sebagai berikut:

………..( Rumus 2.4 )

………( Rumus 2.5 )

commit to user

………( Rumus 2.7 ) Keterangan : = = a + bx R2 = koefisien determinasi r = koefisien korelasin = jumlah pengamatan / sampel X = Nilai variabel bebas

Y = Nilai variabel tidak bebas/terikat

Lima variabel dikatakan berkorelasi, jika perubahan pada satu variabel akan mengikuti perubahan pada variabel yang lain secara teratur, dengan arah yang sama atau dapat pula dengan arah yang berlawanan. Koefisien korelasi digunakan untuk menentukan kategori hubungan antara variabel terikat dengan variabel bebas. Indek / bilangan yang digunakan untuk menentukan kategori keeratan hubungan berdasarkan nilai r adalah sebagai berikut :

Bila 0,90 < r < 1,00 atau -1,00 < r < -0,90 : artinya hubungan yang sangat kuat Bila 0,70 < r < 0,90 atau -0,90 < r < -0,70 : artinya hubungan yang kuat Bila 0,50 < r < 0,70 atau -0,70 < r < -0,50 : artinya hubungan moderat Bila 0,30 < r < 0,50 atau -0,50 < r < -0,30 : artinya hubungan yang lemah Bila 0,0 < r < 0,30 atau -0,30 < r < 0,0 : artinya hubungan yang sangat lemah Sumber : http://www.slideshare.net/efvolutionzunior/regresi-dan-korelasi

Pada penelitian ini analisis regresi digunakan untuk mengetahui pola relasi atau hubungan antara variabel terikat dengan variabel bebasnya. Variabel terikat adalah nilai kadar larutan bitumen, berat jenis dan kadar air RO, sedangkan variabel bebas adalah waktu ekstraksi dan variasi kadar air RO. Setelah dilakukan analisis data, dapat diambil kesimpulan mengenai pengaruh waktu ekstraksi dan variasi kadar air RO terhadap peningkatan karakteristik hasil ekstrak sentrifugal asbuton emulsi.

commit to user

BAB 3

METODOLOGI PENELITIAN

3.1. Umum

Penelitian ini dilakukan di Laboratorium Perkerasan Jalan Raya Jurusan Teknik Sipil, Fakultas Teknik, Universitas Sebelas Maret Surakarta dengan dasar pendekatan menggunakan pedoman pembuatan aspal emulsi jenis kationik No.024/T/BM/1999 Ditjen Bina Marga. Sedangkan standar-standar pengujian yang digunakan sebagian menggunakan standar dan metode yang disahkan atau distandarkan oleh Bina Marga yang berupa Surat Keputusan (SK) Standar Nasional Indonesia (SNI).

Pengujian dalam penelitian ini dilakukan secara bertahap, yaitu terdiri atas pengujian kadar larutan bitumen hasil ekstrak sentrifugal asbuton emulsi dengan menggunakan metode saring, pengujian berat jenis hasil ekstrak sentrifugal asbuton emulsi, dan pengujian kadar air RO hasil ekstrak sentrifugal asbuton emulsi.

3.2. Metode Penelitian

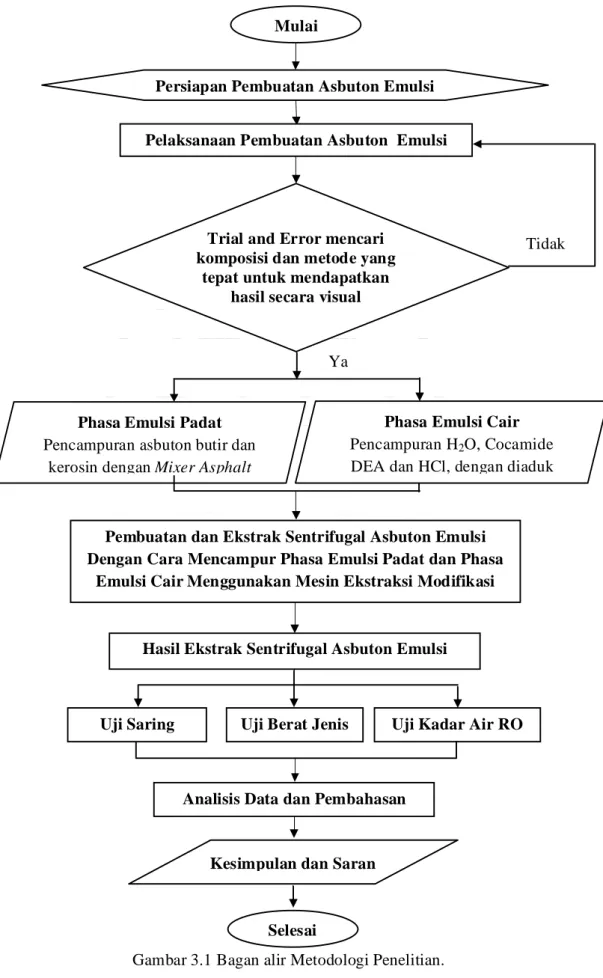

Metode penelitian ini dilakukan secara eksperimen mendapatkan benda uji yang paling tepat untuk selanjutnya dilakukan penelitian, dengan demikian maka penelitian ini merupakan penelitian yang menggunakan metode data primer karena data diperoleh secara langsung. Data primer yang dipakai dalam penelitian ini adalah komposisi asbuton emulsi dan uji kadar larutan bitumen hasil ekstrak sentrifugal asbuton emulsi, sedangkan data sekunder yang dipakai dalam penelitian ini adalah data spesikasi asbuton butir. Metode penelitian ini dilakukan dengan serangkaian penelitian seperti terlihat pada gambar 3.1 bagan alir metodologi penelitian.

commit to user

Gambar 3.1 Bagan alir Metodologi Penelitian.

Pembuatan dan Ekstrak Sentrifugal Asbuton Emulsi Dengan Cara Mencampur Phasa Emulsi Padat dan Phasa

Emulsi Cair Menggunakan Mesin Ekstraksi Modifikasi

Hasil Ekstrak Sentrifugal Asbuton Emulsi

Uji Saring Uji Berat Jenis Uji Kadar Air RO

Selesai

Analisis Data dan Pembahasan

Kesimpulan dan Saran Phasa Emulsi Padat

Pencampuran asbuton butir dan kerosin dengan Mixer Asphalt

Phasa Emulsi Cair

Pencampuran H2O, Cocamide

DEA dan HCl, dengan diaduk

Persiapan Pembuatan Asbuton Emulsi

Pelaksanaan Pembuatan Asbuton Emulsi

Trial and Error mencari komposisi dan metode yang

tepat untuk mendapatkan hasil secara visual

Tidak

commit to user

3.3. Tahapan Alur Penelitian

3.4.1. Persiapan Pembuatan Asbuton Emulsi

Melakukan persiapan bahan dan alat-alat untuk pembuatan dan pengujian asbuton emulsi. Bahan dan alat yang akan digunakan adalah sebagai berikut :

1. Bahan

Bahan – bahan yang digunakan adalah :

a. Asbuton dengan jenis asbuton butir tipe 5/20 produksi PT. Buton Asphalt

Indonesia.

b. Pengemulsi Cocamide DEA produksi dari PT. Brataco. c. Asam Klorida (HCl) produksi dari PT. Brataco.

d. Kerosin produksi dari PT. Pertamina.

e. Air RO produksi dari Toya Qitami Salsabila, Surakarta. f. Tinner A.

2. Peralatan

Alat – alat yang digunakan adalah : a. Alat Ekstraksi

Peralatan ini digunakan untuk pencampuran phasa emulsi padat dan phasa emulsi cair yang terdiri dari :

1. Mesin ekstraksi modifikasi. 2. Bowl extraction.

3. Spatula. 4. Kertas saring. 5. Timbangan.

b. Satu set alat mixing asbuton

Peralatan ini digunakan untuk pembuatan phasa emulsi padat terdiri dari : 1. Satu set mixer aspal modifikasi.

2. Bowl. 3. Cawan.

commit to user

c. Alat uji kadar larutan bitumen hasil ekstrak sentrifugal asbuton emulsi 1. Cawan.

2. Penggaduk. 3. Timbangan. 4. Kertas saring.

d. Alat uji berat jenis hasil ekstrak sentrifugal asbuton emulsi 1. Cawan.

2. Bejana. 3. Piknometer. 4. Timbangan digital. 5. Termometer.

e. Alat uji kadar H2O hasil ekstrak sentrifugal asbuton emulsi

1. Cawan.

2. Timbangan digital. 3. Oven.

4. Spatula.

3.4.2. Pelaksanaan Pembuatan Asbuton Emulsi

Pembuatan asbuton emulsi memerlukan komposisi yang sesuai agar mendapatkan hasil yang diharapkan. Komposisi asbuton emulsi dapat dilihat pada tabel 3.1.

3.4.3. Trial and Error

Trial and error dilakukan untuk mendapatkan komposisi asbuton emulsi dan metode pembuatan emulsi dengan melakukan serangkaian percobaan yang dilakukan di laboratorium. Percobaan yang pertama kali dilakukan dengan mencari alat yang akan digunakan yaitu dengan mencoba alat yang berada di laboratorium sesuai standart yang digunakan, setelah mendapatkan alat yang digunakan langkah selanjutnya adalah mencari komposisi yang tepat untuk pembuatan asbuton emulsi dengan melakukan berbagai macam campuran untuk mendapatkan hasil secara visual.

commit to user

T a b e l 3 .1 K o m p o si si A sb u to n E m u ls i K o d e B e n d a U ji P h a sa P a d a t P h a sa C a ir B e r a t to ta l (P h a sa p a d a t + p h a sa c a ir ) L a m a E k st ra k si H a E k st ra A sb u to n K e ro si n L a m a P e n c a m p u ra n C o ca m id e D E A ( C .D E A ) A sa m K lo ri d a (H cl ) A ir R O g ra m % g ra m % m e n it g ra m % g ra m % g ra m % g ra m m e n it g ra 5 -A 3 3 3 .3 3 4 1 .6 6 6 6 .6 7 8 .3 3 5 5 0 .6 2 5 0 .6 2 3 9 0 4 8 .7 5 8 0 0 5 7 4 1 0 -A 1 0 3 3 1 5 -A 1 5 7 4 2 0 -A 2 0 4 3 2 5 -A 2 5 8 5 5 -B 3 3 3 .3 3 4 1 .1 5 6 6 .6 7 8 .2 3 5 5 0 .6 1 5 0 .6 1 4 0 0 4 9 .3 8 8 1 0 5 4 2 1 0 -B 1 0 3 8 1 5 -B 1 5 3 9 2 0 -B 2 0 4 0 2 5 -B 2 5 3 5 5 -C 3 3 3 .3 3 4 0 .6 5 6 6 .6 7 8 .1 3 5 5 0 .6 0 5 0 .6 0 4 1 0 5 0 .0 0 8 2 0 5 6 5 1 0 -C 1 0 5 0 1 5 -C 1 5 5 9 2 0 -C 2 0 4 4 2 5 -C 2 5 5 8 D il an ju tk an h a la mcommit to user

L an ju ta n h al am K o d e B e n d a U ji P h a sa P a d a t P h a sa C a ir B e r a t to ta l (P h a sa p a d a t + p h a sa c a ir ) L a m a E k st ra k si H a E k st ra A sb u to n K e ro si n L a m a P e n c a m p u ra n C o ca m id e D E A ( C .D E A ) A sa m K lo ri d a (H C l) A ir R O g ra m % g ra m % m e n it g ra m % g ra m % g ra m % g ra m m e n it g ra 5 -D 3 3 3 .3 3 4 0 .1 6 6 6 .6 7 8 .0 3 5 5 0 .6 0 5 0 .6 0 4 2 0 5 0 .6 0 8 3 0 5 8 2 1 0 -D 1 0 7 0 1 5 -D 1 5 6 0 2 0 -D 2 0 5 6 2 5 -D 2 5 4 3 5 -E 3 3 3 .3 3 3 9 .6 8 6 6 .6 7 7 .9 3 5 5 0 .5 9 5 0 .5 9 4 3 0 5 1 .1 9 8 4 0 5 4 1 1 0 -E 1 0 3 5 1 5 -E 1 5 3 3 2 0 -E 2 0 4 7 2 5 -E 2 5 4 0commit to user

3.4.4. Pembuatan Phasa Emulsi Padat1. Menimbang asbuton butir dan kerosin sesuai komposisi

a b

Gambar 3.2

(a) Menimbang asbuton (b) Menimbang kerosin.

2. Mencampur asbuton butir dan kerosin menggunakan mixer modifikasi yaitu bor listrik dengan kecepatan putar 2500 rpm dengan waktu pencampuran 5 menit, kemudian masukkan ke dalam bowl ekstraksi.

a b

Gambar 3.3

(a) Pencampuran asbuton butir dan kerosin, (b) Hasil mixing dimasukkan ke bowl ekstraksi.

commit to user

3.4.5. Pembuatan Phasa Emulsi CairMenimbang air RO, HCl, dan Cocamide DEA

a b c

Gambar 3.4

(a) Menimbang air RO, (b) Menimbang HCl, (c) Menimbang Cocamide DEA.

3.4.6. Pencampuran Phasa Emulsi Padat dan Phasa Emulsi Cair dengan Mesin Ekstraksi Modifikasi ( Asbuton Emulsi )

Gambar 3.5

commit to user

3.4.7. Proses Ekstrak Sentrifugal Asbuton Emulsi1. Menyiapkan plat dan permak yaitu seal yang berfungsi untuk menahan phasa cair keluar dari bowl ekstraksi

a b

Gambar 3.6 (a) Plat besi, (b) Permak. 2. Memasang bowl ke mesin ekstraksi

a b c

Gambar 3.7

(a) Memasang bowl ke mesin ekstraksi,

(b) Memasang penutup bowl dan menguncinya dengan baut, (c) Memasang penutup dan menguncinya.

commit to user

3. Memutar saklar dengan kecepatan putar 2000 rpm selama waktu yang ditentukan.

Gambar 3.8

Putaran saklar mesin ekstraksi menunjukkan 20 x 100 rpm.

4. Setelah proses ekstraksi selesai, lepaskan penutup, plat, permak dan bowl dari mesin ekstraksi

a b c

Gambar 3.9 (a) Melepas plat dari bowl,

(b) Asbuton yang menempel di plat dan permak, (c) Melepas bowl dari mesin ekstraksi.

commit to user

5. Setelah proses ekstraksi, bersihkan air yang berada di bowl

a b c

Gambar 3.10

(a) Air dalam bowl, (b) Mengambil air yang berada di bowl, (c) Membuang air ke cawan.

6. Setelah air yang berada di bowl bersih, hasil ekstrak sentrifugal asbuton emulsi dapat diambil yaitu pada bagian tengah bowl, kemudian bersihkan bowl dari asbuton yang berada di tepi bowl

a b c

Gambar 3.11

(a) Mengambil hasil ekstrak sentrifugal asbuton emulsi dari bowl, (b) Menuangkan ke cawan,

commit to user

7. Hasil ekstrak sentrifugal asbuton emulsi sejumlah 25 buah

Gambar 3.12 Hasil ekstrak sentrifugal asbuton emulsi.

3.4.8. Metode Uji Saring Kadar Larutan Bitumen Hasil Ekstrak Sentrifugal Asbuton Emulsi

1. Menimbang botol, cawan, kertas penyaring, pengaduk

a b c

Gambar 3.13

(a) Menimbang cawan, (b) Menimbang kertas penyaring, (c) Menimbang pengaduk.

commit to user

2. Menimbang (botol + hasil ekstrak sentrifugal asbuton emulsi) , menuangkan tinner A ke (botol + hasil ekstrak sentrifugal asbuton emulsi)

a b

Gambar 3.14

(a) Menuangkan dan menimbang hasil ekstrak sentrifugal asbuton emulsi, (b) Menuangkan tinner A ke botol.

3. Pencampuran dilakukan dengan cara memasukkan (hasil ekstrak sentrifugal asbuton emulsi + Tinner A) ke bowl mesin ekstraksi dan diputar. Setelah selesai pencampuran, masukkan kembali ke dalam botol

Gambar 3.15

commit to user

4. Menyiapkan 3 buah penyaring dan cawan kemudian lakukan penyaringan dengan cara menuangkan hasil ekstrak sentrifugal asbuton emulsi dan tinner A ke cawan, aduk sampai Tinner A yang berada di saringan habis.

Gambar 3.16 Proses penyaringan.

5. Uapkan larutan (hasil ekstrak sentrifugal asbuton emulsi + tinner A) yang berada dalam cawan untuk mendapatkan kadar larutan bitumen hasil ekstrak sentrifugal asbuton emulsi dan kandungan mineral yang tertinggal di saringan

a b c

Gambar 3.17

(a) Proses penguapan, (b) Hasil penguapan, (c) Mineral di saringan.

commit to user

6. Menimbang (cawan + larutan bitumen) dan (cawan + saringan kertas + mineral)

Gambar 3.18

Menimbang (cawan + larutan bitumen) hasil ekstrak sentrifugal asbuton emulsi setelah di uapkan.

3.4.9. Metode Uji Berat Jenis Hasil Ekstrak Sentrifugal Asbuton Emulsi

1. Menimbang piknometer, (piknometer + Air RO)

a b c

Gambar 3.19

(a) Menimbang piknometer, (b) Memasukkan air ke dalam piknometer, (c) Menimbang (piknometer + air RO).

commit to user

2. Memasukkan hasil ekstrak sentrifugal asbuton emulsi ke dalam piknometer kemudian menimbang (hasil ekstrak sentrifugal asbuton emulsi + piknometer), (hasil ekstrak sentrifugal asbuton emulsi + piknometer + air RO)

a b

Gambar 3.20

(a) Memasukkan hasil ekstrak sentrifugal asbuton emulsi ke piknometer, (b) Menimbang (hasil ekstrak sentrifugal asbuton emulsi + piknometer).

3.4.10. Metode Uji Kadar Air RO Hasil Ekstrak Sentrifugal Asbuton Emulsi

1. Menimbang cawan, masukkan hasil ekstrak sentrifugal asbuton emulsi ke dalam cawan kemudian timbang (hasil ekstrak sentrifugal asbuton emulsi + cawan).

a b

Gambar 3.21

(a) Memasukkan hasil ekstrak sentrifugal asbuton emulsi ke cawan, (b) Menimbang (hasil ekstrak sentrifugal asbuton emulsi + cawan).

commit to user

2. Timbang (cawan + hasil ekstrak sentrifugal asbuton emulsi) sebelum diuapkan, kemudian uapkan hasil ekstrak sentrifugal asbuton emulsi sampai kering dan timbang

a b

Gambar 3.22

(a) Hasil ekstrak sentrifugal asbuton emulsi sebelum diuapkan, (b) Hasil ekstrak sentrifugal asbuton emulsi setelah diuapkan.

3.4.11. Analisis data dan pembahasan

Setelah dilakukan pengujian maka akan mendapatkan data, kemudian data tersebut dianalisis dan dibahas, untuk analisis data dan pembahasan selengkapnya dapat dilihat pada bab 4 analisis data dan pembahasan.

3.4.12. Kesimpulan dan Saran

Kesimpulan dibuat berdasarkan pada hasil analisis data dan pembahasan, sedangkan saran dibuat berdasarkan penelitian di laboratorium dan hasil dari penelitian. Untuk kesimpulan dan saran dapat dilihat pada bab 5 kesimpulan dan saran.

commit to user

BAB 4

ANALISIS DATA DAN PEMBAHASAN

4.1. Uji Kadar Larutan Bitumen Hasil Ekstrak Sentrifugal

Asbuton Emulsi dengan Metode Saring

Uji kadar larutan bitumen hasil ekstrak sentrifugal asbuton emulsi merupakan pengujian untuk mengetahui prosentase kadar larutan bitumen dengan menggunakan metode saring, dimana hasil ekstrak sentrifugal asbuton emulsi dilarutkan dengan tinner A dan hasilnya disaring dengan kertas saring. Kemudian mineral yang tertinggal di kertas saring dikeringkan dan ditimbang untuk mengetahui berat mineral. Bitumen yang larut dengan tinner A akan lolos dari kertas saring dan tertampung dalam cawan kemudian dijemur hingga tinner A menguap dan yang tertinggal hanya larutan bitumen di dalam cawan.

a b

Gambar 4.1

(a) Larutan bitumen setelah tinner A diuapkan (b) Mineral yang tertinggal di kertas saring

Gambar (a) adalah larutan bitumen setelah proses penyaringan menggunakan kertas saring dan pelarut tinner A, sedangkan gambar (b) adalah mineral yang tertinggal di saringan setelah hasil ekstrak sentrifugal asbuton emulsi dilarutkan dengan tinner A.