6 2.1 Maintenance

2.1.1 Pengertian Maintenance

Definisi pemeliharaan menurut O’Connor (2001) adalah suatu kegiatan untuk memelihara dan menjaga fasilitas yang ada serta meperbaiki. Melakukan penyesuaian atau pengantian yang diperlukan untuk mendapatkan suatu kondisi operasi produksi agar sesuai dengan perencanaan yang ada. Perawatan adalah sebuah operasi atau aktivitas yang harus dilakukan secara berkala dengan tujuan untuk mempercepat pergantian kerusakan peralatan dengan resources yang ada. Perawatan juga ditujukan untuk mengembalikan suatu sistem pada kondisinya agar dapat berfungsi sebagaimana mestinya, memperpanjang usia kegunaan mesin, dan menekan failure sekecil mungkin Pengertian maintanace secara umum yaitu serangkaian aktivitas (baik bersifat teknis dan administrative) yang di perlukan mempertahankan dan menjaga suatu produk atau system tetap berada pada dalam kondisi aman, ekonomis, efisien dan pengoperasian optimal. Aktivitas perawatan sangat diperlukan karena:

a. Setiap peralatan punya umur pengunaan (useful life). Suatu saat dapat mengalami kegagalan dan kerusakan.

b. Kita dapat mengetahui dengan tepat kapan peralatan akan mengalami kerusakan c. Manusia selalu berusaha untuk meningkatkan umur penggunaan dengan melakukan

perawatan (maintenance).

Maintenance sangat berperan penting dalam kegiatan produksi dari suatu perusahaan yang menyangkut kelancaran dan kemacetan produksi, volume produksi serta agar produk dapat diproduksi dan di terima konsumen tepat pada waktunya dan menjaga agar tidak ada sumber daya yang menganggur karena kerusakan (downtime) pada mesin sewaktu proses produksi sehingga dapt meminimalkan biaya kehilangan produksi.

2.1.2 Jenis Pemeliharaan

Kegiatan pemeliharaan dapat dibedakan menjadi 3 jenis yaitu corrective maintenance (breakdown maintenance), preventive maintenance dan total productive maintenance (perawatan keseluruhan).

A. Corrective maintenance

Menurut pendapat O’connor (2001) Corective maintenance merupakan kegiatan perawatan yang dilakukan setelah mesin atau fasilitas produksi mengalami gangguan atau kerusakan sehingga tidak dapat berfungsi dengan baik. Aktivita Corrective maintenance sering disebut aktivitas perbaikan. Corrective maintenance biasanya tidak dapat kita rencanakan telebih dahulu karena kita hanya bisa memperbaikinya setelah terjadi kerusakan, bahkan terkadang perbaikan tersebut bisa tertunda dan terlambat.

Perbaikan yang dilakukan akibat terjadinya kerusakan dapat terjadi akibat tidak dilakukannya preventive maintenance maupun telah diterapkan preventive maintenance, akan tetapi sampai pada suatu waktu tertentu fasilitas produksi atau peralatan yang ada tetap rusak. Dalam hal ini, corrective maintenance bresifat perbaikan menunggu sampai kerusakan terjadi dahulu, kemudian baru diperbaiki agar fasilitas produksi maupun peralatan yang ada dapat dipergunakan kembali dalam proses produksi sehingga operasi dalam proses produksi dapat berjalan lancer dan kembali normal.

Apabila perushaan hanya mengambil tindakan corrective maintenance saja, maka terdapat factor ketidakpastian akan lancarnya fasilitas dalam proses produksi maupun peralatannya sehingga menimbulkan efek-efek yang dapat menghambat kegiatan produksi jikalau terjadi gangguan kerusakan tiba-tiba pada fasilitas produksi perushaan.

Tindakan corrective maintenance ini keliatannya lebih murah biayanya dibandingkan tindakan preventive maintenance. Tentu saja pernyataan ini benar selama gangguan kerusakan belum terjadi pada fasilitas maupun peralatan ketika proses produksi berlangsug. Namun, saat kerusakan terjadi selama proses produksi maka biaya perawatan akan mengalami peningkatan akibat terhentinya proses produksi. Selain itu biaya-biaya

perawatan dan pemeliharaan akan membengkak pada saat terjadinya kerusakan tersebut. Dengan demikian, dapat disimpulkan bahwa tindakan corrective maintenance lebih memusatkan permasalahan setelah permasalahan itu terjadi, bukan menganalisa masalah untuk mencegah agar tidak terjadi.

Menurut Pendapat O’connor (2001) Corrective maintenance dapat dihitung dengan MTTR (mean time to repair) dimana time to repair memiliki aktivitas yang biasanya dibagi menjadi 3 group:

a. Preparation time: Waktu yang dibutuhkan untuk persiapan seperti mencari orang untuk perkerjaan, travel, peralatan sudah dipenuhi atau belum dan tes perlengkapannya.

b. Active Maintenance Time: Waktu yang di perlukan untuk melakukan pekerjaan tersebut. Meliputi waktu mempelajari repair chart sebelum actual repair dimulai dan waktu yang dihabiskan menverifikasi bahwa kerusakan tersebut di perbaiki.

c. Delay Time: Waktu yang dibutuhkan untuk menunggu komponen dalam mesin unutk diperbaiki.

Corrective maintenance merupakan studi dalam menentukan tindakan yang diperlukan untuk mengatasi kerusakan-kerusakan atau kemacetan yang terjadi berulang kali. Tindakan perawatan ini bertujuan untuk mencegah terjadinya kerusakana yang sama. Prosedur ini ditetapkan pada peralatan atau mesin yang sewaktu waktu dapat terjadi kerusakannya.

B. Perventive Maintenance

Menurut pendapat Ebelling (1997), Pervetive maintence adalah pemeliharaan yang dilakukan tejadwal, umunya secara periodik, dimana sejumlah tugas pemeliharaan seperti inspeksi, perbaikan, penggantian, pembersihan, pelumasan dan penyesuaian dilaksanakan.

Dengan adanya preventive Maintenance diharapkan semua mesin yang ada akan terjamin kelancaran proses kerjanya shingga tidak ada yang terhambat dalm proses kerjanya sehingga tidak ada yang terhambat dalam proses produksinya dan bisa selalu dalam keadaan optimal.

C. Total Productive Maintenance

Menurut Tampubolon (2004) Secara teoritis, total biaya pemeliharaan dapat digambarkan bahwa biaya pemeliharaan korektif akan berbanding terbalik dengan pemeliharaan. Pemeliharaan secara produktivitas dapat dilakukan dengan jalan berikut:

Mendesain mesin atau peralatan yang memiliki reabilitas tinggi, mudah di operasikan dan mudah dipelihara.

a. Analisa biaya investasi untuk mesin atau peralatan dengan pelayanan (service) dari pemasok dan biaya-biaya pemeliharaannya.

b. Mengembangkan perencanaan pemeliharaan perventif yang dapat dimanfaatkan secara praktis oleh operator, bagian pemeliharaan, dan teknisi.

c. Melatih pekerja untuk mengoperasikan mesin atau peralatan, termasuk cara memeliharanya.

2.1.3 Konsep-konsep pemeliharaan

Keterangan istilah dalam maintenance: 1. Up time

Waktu (period of time) dimana mesin/peralatan ada dalam kondisi baik sehingga dapat melakukan fungsi seperti seharusnya (melakukan fungsi dalam kondisi yang ditetapkan dan dengan maintenance yang ditetapkan pula)

2. Down Time

Waktu (period of time) diamana mesin/peralatan tidak berada dalam kondisi untuk dapat melakukan fungsinya. Downtime dihitung mulai saat mesin tidak berfungsi sampai mesin kembali dalam keadaan dapat berfungsi seperti seharusnya, setelah dilakukan perbaikan.

3. Operating Time

Waktu (period of time) dimana mesin melakukan fungsi seperti seharusnya operating time < up time

4. Standby Time

Waktu (period of time) dimana mesin berada dalam kondisi untuk dapat berfungsi seperti seharusnya, tetapi mesin tidak dioperasikan. Up time = Operating Time + Standby Time

5. Maintenance Time

Waktu dimana kegiatan maintenance dilakukan termasuk delay-delay yang terjadi selama pelaksanaan kegiatan.

6. Active Maintenance Time

Bagian dari maintenance time, dimana kegiatan/pekerjaan maintenance benar- benar dilakukan

7. Logistic Time

Waktu dalam downtime, dimana kegiatan maintenance belum dapat dimulai karena alasan logistik.

8. Adminstrative Time

Waktu dalam downtime, dimana kegiatan maintenance belum dapat dimulai karena alasan administrative.

9. Corrective Maintenance Time

Waktu dalam active maintenance time, dimana dilakukan kegiatan corrective maintenance.

10. Perventive Maintenance Time

Waktu dalam active maintenance time, dimana dilakukan kegiatan preventive maintenance.

A. Konsep Breakdown Time

Menurut Pendapat Jr.Patton (1995), Breakdown dapat didefinisikan sebagai berhentinya mesin pada saat produksi yang melibatkan engineering dalam perbaikan, biasanya mengganti sparepart yang rusak, dan lamanya waktu lebih dari 5 menit ( berdasarkan OPI-Overall Performance Index).

Downtime mesin merupakan waktu menganggur atau lama waktu dimana unit tidak dapat lagi menjalankan fungsinya sesuai dengan yang diharapkan. Hal ini terjadi apabila suatu unit mengalami masalah seperti kerusakan mesin yang dapat mengganggu kinerja mesin secara keseluruhan termasuk kualitas produk yang dihasilkan atau kecepatan produksinya sehingga membutuhkan waktu tertentu untuk mengembalikan fungsi unit-unit tersebut pada konsis semula Unsur-Unsur dalam Downtime:

1. Maintenance Delay

Waktu yang dibutuhkan untuk menunggu ketersediaan sumber daya maintenance untuk melakukan proses perbaikan. Sumber daya maintenance dapat berupa alat bantu, teknisi, alat tes, komponen pengganti, dan lain-lain.

2. Supply delay

Waktu yang dibutuhkan untuk personel maintenance untuk memperoleh komponen yang dibutuhkan dalam proses perbaikan. Terdiri dari lead time administrative, lead time produksi, dan waktu transportasi komponen pada lokasi perbaikan.

3. Acces time

Waktu untuk mendapatkan akses ke komponen yang mengalami kerusakan. 4. Diagnoses time

Waktu yang dibutuhkan untuk menentukan penyebab kerusakan dan langkah perbaikan yang harus ditempuh untuk memperbaiki kerusakan.

5. Repaire or replacement unit

Waktu aktual yang dibutuhkan untuk menyelesaikan proses pemulihan setelah permasalahan dapat diidentifikasikan dan akses ke komponen rusak dapat dicapai.

B. Konsep Reliablility

Yang dimaksud dengan kehandalan adalah:

1. Peluang sebuah komponen atau sistem akan dapat beroperasi sesuai fungsi yang diinginkan untuk suatu periode waktu tertentu ketika digunakan dibawah kondisi operasi yang telah di tetapkan. Ebeling (1997)

2. Peluang sebuah komponen, sub-sistem atau sistem melakukan fungsinya dengan baik, seperti yang dipersyaratkan, dalam kurun waktu tertentu dan dalam kondisi operasi tertentu.(http://www.migasindonesia.com/files/article/Reliability_an_Introductory_ Note.doc, Ahmad Taufik)

C. Konsep Availability

Menurut Ebeling (1997), Availability adalah probabilitas komponen atau sistem dapat beroperasi sesuai dengan fungsinya pada kondisi operasi normalnnya apabila tindakan perawatan pencegahan dan pemeriksaan dalam arti availability merupakan proporsi waktu teoritis yang tersedia untuk komponen dalam system dapat beroperasi dengan baik.

D. Konsep Maintainability

Menurut Ebeling (1997) definisi maintainability adalh probalitas bahwa suatu kompone yang rusak akan diperbaiki dalam jangka waktu (T), dimana pemeliharaan (maintanability) dilakukan sesuai dengan ketentuan yang ada.

2.1.4 Definisi dan Tujuan Maintenance

MenurutBlischek & Murthy (2000). Maintenance memiliki definisi sebuah kegiatan yang berkaitan dengan fungsi-fungsi (aktivitas) berbeda dimana biasanya untuk menjaga suatu sistem, atau mengembalikannya kedalam keadaan yang dapat diterima (kondisi operasi yang baik) . Maintenance memiliki tujuan untuk memperbaiki atau menjaga peralatan yang berhubungan dengan kinerja mesin atau peralatan, peralatan, teknik, dan manusia menjadi sebuah proses perawatan. Jiang dan Murthy juga menyatakan bahwa dalam maintenance terdapat 5 (lima) langkah proses yang dilakukan, diantaranya:

1. Pelayanan. 2. Pengujian. 3. Penggantian. 4. Perbaikan. 5. Modifikasi

2.2 Total Productive Maintenance (TPM)

2.2.1 Definisi Total Productive Maintenance (TPM)

TPM adalah hubungan kerjasama yang erat antara perawatan dan organisasi produksi secara menyeluruh yang bertujuan untuk meningkatkan kualitas produksi, mengurangi waste, mengurangi biaya produksi, meningkatkan kemampuan peralatan dan pengembangan dari keseluruhan sistem perawatan pada perusahaan manufaktur Menurut

Nakajima, (1989). Secara menyeluruh definisi dari Total ProductiveMaintenance (TPM) mencakup lima elemen, yaitu:

1. TPM bertujuan untuk menciptakan suatu sistem preventive maintenance (PM) untuk memperpanjang umur penggunaan mesin atau peralatan.

2. TPM bertujuan untuk memaksimalkan efektivitas mesin atau peralatan secara keseluruhan (overall effectiveness).

3. TPM dapat diterapkan pada berbagai departemen (seperti engineering, bagian produksi, dan maintenance).

4. TPM melibatkan semua orang mulai.

5. TPM merupakan pengembangan dari sistem maintenance berdasarkan PM melalui manajemen produksi.

Total Productive Maintenance (TPM) di defenisikan sebagai upaya berbasis tim lingkup perusahaan untuk membangun kualitas dan produktivitas kedalam sistem produksi dan meningkatkan Overall Equipment Effectiveness (OEE). Seiichi Nakajima, Vice President Of The Japan Institute Of Plant Maintenance mendefinisikan Total Productive Maintenance sebagai suatu pendekatan yang inovatif dalam maintenance dengan cara mengoptimasi tingkat efektifitas peralatan, mengurangi/ menghilangkan breakdown dan melakukan autonomous operator maintenace.

Preventive Maintenance adalah perawatan suatu peralatan yang dilakukan untuk mencegah terjadinya breakdown. Preventive maintenance ini dilakukan secara kontinyu dan periodik serta dengan perlakuan khusus sesuai dengan spesifikasi yang ada pada peralatan tersebut. Predictive Maintenance merupakan bagian dari Preventive maintenance, yang meramalkan suatu kerusakan yang mungkin terjadi pada peralatan melalui pemeriksaan yang kontinyu dan berkala. Maintenance Prevention adalah suatu rencana metoda perawatan yang mempunyai fungsi untuk menghindari perawatan atau membebaskan peralatan dari perawatan. Maintainability Improvement adalah memperbaiki atau memodifikasi suatu peralatan agar terhindar dari breakdown dan mudah untuk dirawat.

Autonomous Maintenance adalah kegiatan perawatan kecil yang dilakukan oleh pemakai peralatan. Dikatakan perawatan “kecil” karena perawatan yang dilakukan hanya berupa aktivitas ringan dan mudah dilakukan tanpa memerlukan peralatan yang komplek dan kemampuan spesifik. Productive Maintenance merupakan hasil pengembangan dari Preventive Maintenance, Maintenance Prevention dan Maintanability Improvement dengan prinsip-prinsip perancangan yang mempertimbangkan biaya siklus umur perawatan (biaya yang terjadi selama masa pemakaian). Adapun hubungan antara TPM, Productive Maintenance dan Preventive Maintenance dapat digambarkan pada gambar 2.1. Mempertimbangkan biaya siklus umur perawatan (biaya yang terjadi selama masa pemakaian). Adapun hubungan antara TPM, Productive Maintenance dan Preventive Maintenance dapat dilihat seperti pada Gambar 2.1.

Gambar 2. 1 Hubungan TPM, Productive Maintenance, dan Preventive Maintenance Definisi yang lengkap dari TPM meliputi lima unsur berikut :

1. TPM bertujuan untuk memaksimasi efektivitas peralatan (efektivitas secara menyeluruh).

2. TPM membentuk suatu PM menyeluruh demi ketahanan perusahaan secara menyeluruh.

3. TPM diimplementasikan oleh berbagai departemen (engineering, produksi, dan pemeliharaan).

4. TPM melibatkan setiap karyawan mulai dari Top management sampai pada pekerja dilantai pabrik.

5. TPM berdasarkan promosi PM melalui ‘motivating management’ yaitu aktifitas-aktifitas kelompok kecil yang dilakukan secara sendiri.

Economic Efficiency (Profitable PM) Total Sistem (MP-PM-MI) Autonomous Mainteance by Operator

(small group netivites)

Productive Maintenance Features

TPM Futures

Preventive Maintenance Feature

Makna ‘Total’ dalam Total Productive Management mempunyai tiga pengertian yang menggambarkan sifat utama dari TPM :

1. Efektivitas total menunjukan hasil efesiensi ekonomis atau profitabilitas dari TPM. 2. Sistem pemeliharaan total menunjukan Maintenance Prevention (MP), dan

Maintainbility Improvement (MI) serta Preventive Maintenance.

3. Partisipasi total dari semua karyawan meliputi pemeliharaan dengan sendirinya oleh para operator melalui kegiatan kelompok-kelompok kecil.

2.2.2 Konsep Dasar Total Productive Maintenance (TPM)

Tiga konsep dasar Total Productive Maintenance (TPM) yang menjadi acuan gerakannya, yaitu:

1. Mendayagunakan kemampuan peralatan (Overall Equipment Effectiveness). Hal ini bisa dilakukan melalui dua tipe kegiatan:

a. Secara kuantitatif dengan menaikan availability total dari peralatan serta memperbaiki produktivitas dalam periode waktu operasi.

b. Secara kualitatif dengan cara mengurangi produk-produk yang rusak, menstabilkan dan memperbaiki mutu.

c. Usaha untuk mencapai peningkatan pendayagunaan alat diarahkan untuk mengurangi “Six Big losess” yang selalu mengurangi pendayagunaan alat.

2. Kegiatan perawatan oleh operator (Auotonomous Maintenance by Operator). Kegiatan perawatan oleh operator akan dapat memberikan kontribusi yang sangat berarti dalam peningkatan pendayagunaan alat. Intinya pencegahan dari memburuknya kondisi peralatan. Hal ini dapat dilaksanakan dengan cara:

a. Mengoperasikan peralatan secara baik dan benar.

b. Memelihara kondisi peralatan (pembersihan, pelumasan) c. Penyetelan yang benar.

Selain itu operator diminta untuk melakukan pemeriksaan rutin tertentu, inspeksi harian serta melaporkan kejanggalan yang dapat diketahui secara dini. Operator diharapkan dapat juga melakukan perbaikan-perbaikan kecil atau penggantian sparepart yang sederhana serta memberikan laporan yang cepat dan tepat jika terjadi kerusakan pada peralatan, serta ikut aktif membantu manitenance dalam perbaikan-perbaikan yang mendadak.

3. Aktivitas group yang terorganisir (Small Group Activites)

Total Productive Maintenance (TPM) sebagai suatu sistem perawatan terpadu harus dapat dilaksanakan melalui kegiatan-kegiatan kelompok kecil seperti gugus kendali mutu dalam sistem Total Quality Control (TQC). Aktivitas group kecil dalam TPM tidak persis sama dengan Gugus Kendali Mutu (GKM), terutama dalam keterlibatan anggotanya. Didalam TQC keterlibatan anggota lebih bersifat sukarela, posisi supervisor dan manager hanya mendukung, sedangkan dalam TPM keterlibatan anggota adalah wajib, demikian juga keterlibatan supervisor dan manager beserta staf-staf lainya. Tema dan target dari kegiatan gugus dalam TQC dan TPM juga berbeda. Gugus kendali mutu dibentuk untuk tema-tema spesifik dengan target ditentukan tiap-tiap tema, sedangkan pada TPM tema dan target ditentukan lebih dulu mengacu pada target tahunan perusahaan seperti penurunan delay, penurunan ongkos, dan lainya. Tetapi dalam pelaksanaannya bisa saja terjadi pembauran antara kegiatan Gugus kendali mutu dengan kegiatan gugus kecil dalam TPM dalam mencapai target perusahaan yang direncanakan.

TPM diperlukan untuk mengatasi Six Big Losses dalam proses produksi perusahaan. TPM berusaha untuk memastikan bahwa peralatan produksi memiliki daya tahan yang optimal. Beberapa hal yang berhubungan dengan TPM untuk mengoptimalkan daya tahan peralatan produksi adalah:

1. TPM di lakukan untuk mengembalikan kondisi peralatan produksi pada keadaan yang optimal untuk dipakai dalam proses produksi.

2. TPM diperlukan untuk meningkatkan keterlibatan operator dalam pemeliharaan peralatan produksi.

4. TPM diperlukan untuk melatih para karyawan untuk meningkatkan keahlian kerja. 5. TPM diperlukan untuk melakukan manajemen pemeliharaan alat dan tindakan

pencegahan terhadap kerusakan peralatan produksi.

6. TPM diperlukan untuk pemakaian yang efektif dan teknologi pemeliharaan peralatan produksi.

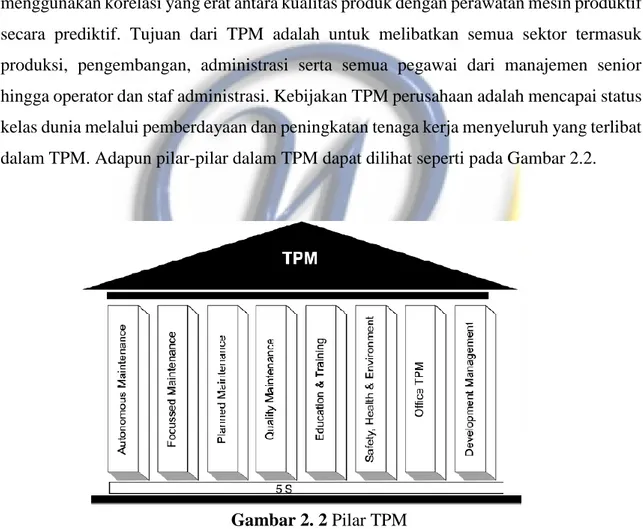

Total Productive Maintenance bertujuan untuk mendapatkan keuntungan besar dengan menggunakan korelasi yang erat antara kualitas produk dengan perawatan mesin produktif secara prediktif. Tujuan dari TPM adalah untuk melibatkan semua sektor termasuk produksi, pengembangan, administrasi serta semua pegawai dari manajemen senior hingga operator dan staf administrasi. Kebijakan TPM perusahaan adalah mencapai status kelas dunia melalui pemberdayaan dan peningkatan tenaga kerja menyeluruh yang terlibat dalam TPM. Adapun pilar-pilar dalam TPM dapat dilihat seperti pada Gambar 2.2.

Gambar 2. 2 Pilar TPM

Prinsip-prinsip Total Productivie Maintenance (TPM) adalah sebagai berikut (Gasperz, 2013):

1. Meningkatkan Overall Equipment Effectivness (OEE) atau Overall Plant Effectivness (OPE) atau Overall Management Effectivness (OME).

2. Meningkatkan Planned maintenance system (sistem peralatan, sistem produksi, sistem manajemen) yang ada.

3. Dalam lingkup peralatan operator memonitor kondisi mesin (autonomus maintenance), 4. Menampilkan pelatihan untuk meningkatkan keterampilan maintenance dan

operasional,

5. Melibatkan karyawan dan menggunakan “cross-functional team work”

Sasaran Total Productivie Maintenance (TPM) adalah sebagai berikut (Gasperz, 2013): 1. Meningkatkan kualitas dan produktivitas system (peralatan, pabrik, manajemen). 2. Meningkatkan kapasitas (peralatan,pabrik,manajemen).

3. Menurunkan biaya produksi dan maintenance cost.

4. Menurunkan kegagalan yang di sebabkan oleh sistem (peralatan, pabrik, manajemen). 5. Meningkatkan kepuasan kerja karyawan dan manajemen,

6. Meningkatkan ROI (Return On Investment)

2.3 Overal Equipment Effectivenees (OEE)

Overall Equipment Effectiveness (OEE) merupakan efektivitas peralatan secara keseluruhan untuk mengevaluasi seberapa performance peralatan. OEE juga digunakan untuk memperbaiki produktivitas sebuah perusahaan sebagai langkah pengambilan keputusan. Overall Equipment Effectiveness (OEE) merupakan metode yang digunakan sebagai alat ukur dalam penerapan program Total Productive Maintenance (TPM) guna menjaga peralatan agar pada kondisi ideal dengan menghapuskan six big losses.

Menurut Vorne Industri Inc (2016) OEE adalah suatu nilai yang disajikan dalam bentuk rasio antara output actual dibagi dengan ouput maksimum dari peralatan yang digunakan dalam kondisi kinerja terbaik. OEE bertujuan untuk menghitung efektivitas dan performansi dari suatu mesin atau proses produksi. Dengan menghitung OEE, maka dapat diketahui 3 komponen penting yang mempengaruhi efektivitas mesin yaitu availability atau ketersediaan mesin, performance rate atau efisiensi produksi, dan Quality rate atau kualitas output mesin.Standar dunia untuk masing – masing faktor berbeda – beda. Adapun standar dunia OEE dari masing – masing variabel dapat dilihat seperti pada Gambar 2.3.

Gambar 2. 3 World Class OEE

Analisis OEE digunakan sebagai parameter untuk mengetahui tingkat kehandalan mesin dengan parameter sebegai berkut :

a. Availability Rate,

Availability rate sebagai ukuran untuk mengukur tingkat efektivitas maintenance peralatan produksi dalam kondisi produksi sedang berlangsung. Menghitung penggunaan waktu kerja dari penggunaan waktu yang tersedia untuk kegiatan operasi mesin atau peralatan. Waktu diukur dari pengurangan waktu kerja (loading time) dengan waktu kerusakan mesin atau peralatan (downtime) dibagi dengan waktu bekerja. Rumus untuk melakukan perhitungan Availability Rate yaitu :

𝐴𝑣𝑎𝑖𝑙𝑎𝑏𝑖𝑙𝑖𝑡𝑦 𝑡𝑖𝑚𝑒 =𝐿𝑜𝑎𝑑𝑖𝑛𝑔 𝑡𝑖𝑚𝑒−𝐷𝑜𝑤𝑛𝑡𝑖𝑚𝑒

𝑂𝑝𝑒𝑟𝑎𝑡𝑖𝑜𝑛 𝑡𝑖𝑚𝑒 𝑥 100%...R. 1 b. Performance Rate / Performance Efficiency

Digunakan untuk mengukur seberapa efektif peralatan produksi yang digunakan. Perhitungan ini didapatkan dari nilai perkalian keluaran atau output dengan waktu siklus ideal kemudian dibagi dengan waktu operasi. Nilai ini menunjukan kinerja dari sumber daya yang digunakan dalam hal ini adalah mesin produksi. Rumus yang digunakan untuk melakukan perhitungan Performance Rate/ Performance Efficiency yaitu :

𝑃𝑒𝑟𝑓𝑜𝑟𝑚𝑎𝑛𝑐𝑒 𝑒𝑓𝑓𝑖𝑐𝑖𝑒𝑛𝑐𝑦 =𝑃𝑟𝑜𝑐𝑒𝑠𝑠𝑒𝑑 𝑎𝑚𝑜𝑢𝑛𝑡 𝑥 𝑖𝑑𝑒𝑎𝑙 𝐶𝑦𝑐𝑙𝑒 𝑡𝑖𝑚𝑒

𝐿𝑜𝑎𝑑𝑖𝑛𝑔 𝑡𝑖𝑚𝑒 𝑥 100%...R. 2

c. Quality Rate/ Rate of Quality Products

Untuk mengukur efektivitas proses manufaktur untuk mengeliminasi scrap, rework, dan yield loss. Rumus yang digunakan untuk menghitung Rate of Quality Products yaitu :

𝑅𝑎𝑡𝑒 𝑜𝑓 𝑞𝑢𝑎𝑙𝑖𝑡𝑦 𝑝𝑟𝑜𝑑𝑢𝑐𝑡𝑠 =𝑃𝑟𝑜𝑐𝑒𝑠𝑠𝑒𝑑 𝑎𝑚𝑜𝑢𝑛𝑡−𝑑𝑒𝑓𝑒𝑐𝑡 𝑎𝑚𝑜𝑢𝑛𝑡

𝑃𝑟𝑜𝑐𝑒𝑠𝑠𝑒𝑑 𝑎𝑚𝑜𝑢𝑛𝑡 𝑥 100% ...R. 3

d. Overall Equipment Effectiveness

Yaitu merupakan metode yang digunakan sebagai alat ukur (metrik) dalam penerapan metode Total Productive Maintenance. Overall Equipment Effectiveness berguna untuk menjaga mesin atau peralatan tetap dalam kondisi ideal. Nilai yang dihasilkan dari perkalian tiga rasio kemudian dibandingkan dengan nilai OEE standar dunia. Berikut merupakan perhitungan untuk menghitung nilai OEE.

𝑂𝐸𝐸 = 𝐴𝑣𝑎𝑖𝑙𝑎𝑏𝑖𝑙𝑖𝑡𝑦 𝑥 𝑃𝑒𝑟𝑓𝑜𝑟𝑚𝑎𝑛𝑐𝑒 𝑒𝑓𝑓𝑖𝑐𝑒𝑛𝑐𝑦 𝑥 𝑅𝑎𝑡𝑒𝑜𝑓 𝑞𝑢𝑎𝑙𝑖𝑡𝑦 𝑝𝑟𝑜𝑑𝑢𝑐𝑡𝑠 ...R. 4

2.4 Alat Pemecah masalah

Menurut Pyzdek (2002) Dalam penelitian ini alat pemecahan masalah yang digunakan adalah Six big Losses, diagram pareto dan fishbone diagram. Berikut adalah penjelasan dari masing – masing alat pemecahan masalah tersebut.

2.4.1 Six Big Losses

Proses produksi tentunya mempunyai losses yang mempengaruhi keberhasilannya, losses tersebut oleh Nakajima di kelompokkan menjadi 6 besar yaitu:

1. Equipment Failure losses

Equipment Failure adalah losses yang terbesar dalam six big losses, yaitu adalah adalah peralatan yang berhenti tiba-tiba tanpa direncanakan. Rumus perhitungan Equipment Failure Loss seperti dibawah ini:

𝐸𝑞𝑢𝑖𝑝𝑚𝑒𝑛𝑡 𝐹𝑎𝑖𝑙𝑢𝑟𝑒 𝐿𝑜𝑠𝑠𝑒𝑠 = 𝐷𝑜𝑤𝑛𝑡𝑖𝑚𝑒

2. Setup and Adjusment Losses

losses initerjadi ketika produksi dari suatu produk berhenti untuk berganti dengan produk lain atau pengaturan dari peralatan untuk mendapatkan produk yang sesuai dengan yang diharapkan. Rumus perhitungan Setup/adjustment Loss seperti dibawah ini:

𝑆𝑒𝑡 𝑈𝑝 𝑎𝑛𝑑 𝐴𝑑𝑗𝑢𝑠𝑡𝑚𝑒𝑛𝑡 𝐿𝑜𝑠𝑠𝑒𝑠 = 𝑆𝑒𝑡 𝑈𝑝 𝑇𝑖𝑚𝑒

𝐿𝑜𝑎𝑑𝑖𝑛𝑔 𝑡𝑖𝑚𝑒 𝑥 100%...R. 6 3. Idling and Minor Stoppages losses

kerugian yang disebabkan oleh berhentinya peralatan karena ada permasalahan sementara. Misalnya berhentinya produksi karena adanya benda kerja yang terjepit seuatu, yang menyebabkan berhenti sebentar. Rumus perhitungan Idling and Minor Stoppages seperti dibawah ini:

𝐼𝑑𝑙𝑖𝑛𝑔 𝑎𝑛𝑑 𝑀𝑖𝑛𝑜𝑟 𝑆𝑡𝑜𝑝𝑝𝑎𝑔𝑒𝑠 𝐿𝑜𝑠𝑠𝑒𝑠 =𝑁𝑜𝑛 𝑃𝑟𝑜𝑑𝑢𝑐𝑡𝑖𝑣𝑒 𝑇𝑖𝑚𝑒

𝐿𝑜𝑎𝑑𝑖𝑛𝑔 𝑡𝑖𝑚𝑒 𝑥 100%...R. 7

4. Reduce Speed losses

yaitu pengurangan kecepatan produksi dari kecepatan desain peralatan tersebut, misalnya karena performance peralatan yang berkurang, operator skill yang tidak mencukupi dan lain-lain. Rumus perhitungan Reduced speed loss seperti dibawah ini:

𝑅𝑒𝑑𝑢𝑐𝑒𝑑 𝑆𝑝𝑒𝑒𝑑 𝐿𝑜𝑠𝑠𝑒𝑠 =𝑂𝑝𝑒𝑟𝑎𝑡𝑜𝑟 𝑡𝑖𝑚𝑒−(𝑤𝑎𝑘𝑡𝑢 𝑖𝑑𝑒𝑎𝑙 𝑥 𝑇𝑜𝑡𝑎𝑙 𝑃𝑟𝑜𝑑𝑢𝑘𝑠𝑖

𝐿𝑜𝑎𝑑𝑖𝑛𝑔 𝑇𝑖𝑚𝑒 𝑥 100%...R. 8

5. Yield / Scrap Losses

yaitu mesin atau peralatan yang membutuhkan waktu pemanasan untuk sampai kemampuan yang optimum. Misalnya mesin pemanas membutuhkan waktu beberapa saat untuk dapat digunakan setelah terjadi shut down. Rumus perhitungan Yield/scrap loss seperti dibawah ini:

𝑆𝑐𝑟𝑎𝑝 𝐿𝑜𝑠𝑠𝑒𝑠 =𝑤𝑎𝑘𝑡𝑢 𝑖𝑑𝑒𝑎𝑙 𝑥 𝑆𝑐𝑟𝑎𝑝

𝐿𝑜𝑎𝑑𝑖𝑛𝑔 𝑇𝑖𝑚𝑒 𝑥 100%...R. 9

6. Rework Loss / Production Reject

kehilangan karena adanya kualitas yang tidak memenuhi standart atau tidak dapat dimanfaatkan. Rumus perhitungan Rework loss seperti dibawah ini:

𝑅𝑒𝑤𝑜𝑟𝑘 𝐿𝑜𝑠𝑠𝑒𝑠 =𝑤𝑎𝑘𝑡𝑢 𝑖𝑑𝑒𝑎𝑙 𝑥 𝑅𝑒𝑤𝑜𝑟𝑘

𝐿𝑜𝑎𝑑𝑖𝑛𝑔 𝑇𝑖𝑚𝑒 𝑥 100%...R. 10

2.4.2 Diagram Pareto

Pareto Diagram adalah alat yang mengatur item dalam urutan berdasarkan besarnya kontribusi mereka, sehingga dapat mengidentifikasi dengan mengerahkan beberapa item pada item yang memiliki pengaruh maksimal. Alat ini digunakan pada SPC dan peningkatan kualitas untuk memprioritaskan proyek-proyek untuk perbaikan, memprioritaskan pembentukan tindakan korektif untuk memecahkan masalah, mengidentifikasi produk yang paling dikeluhkan, mengidentifikasi sifat keluhan yang paling sering terjadi, mengidentifikasi penyebab yang paling sering dari penolakan atau untuk tujuan lain yang sejenis. Diagram pareto merupakan diagram yang berbentuk batang yang tingginya menggambarkan biaya atau frekuensi. Batang paling tinggi diletakkan di sebelah kiri dan diurutkan kekanan hingga paling pendek. Penggunaan diagram pareto dapat dilakukan dalam beberapa keadaan seperti :

1. Diagram pareto digunakan ketika menganalisis data frekuensi permasalahan atau penyebab permasalahan dalam suatu proses.

2. Diagram pareto digunakan ketika terdapat banyak permasalahan sedangkan perusahaan ingin memfokuskan pada permasalahan yang paling signifikan.

3. Diagram pareto digunakan ketika akan menghubungkan permasalahan dengan data.

Analisis pareto berdasarkan prinsip 80% masalah berasal dari 20% penyebab. Contohnya adalah 80% ketidakpuasan pelanggan suatu produk disebabkan karena 20% cacat pada produk tersebut. Urutan pembuatan diagram pareta adalah sebagai berikut:

1. Mengidentifikasi penyebab masalah kemudian melakukan pengumpulan data 2. Membuat daftar yang berisikan frekuensi kejadian masalah yang sedang diteliti. 3. Mengurutkan frekuensi kejadian tersebut dari besar ke kecil dan menghitung

frekuensi kumulatif serta presentasenya.

4. Membuat histogram berdasarkan frekuensi kejadian yang telah diurutkan 5. Menggambar kurva kumulatif

Gambar 2. 4 Contoh Diagram Pareto

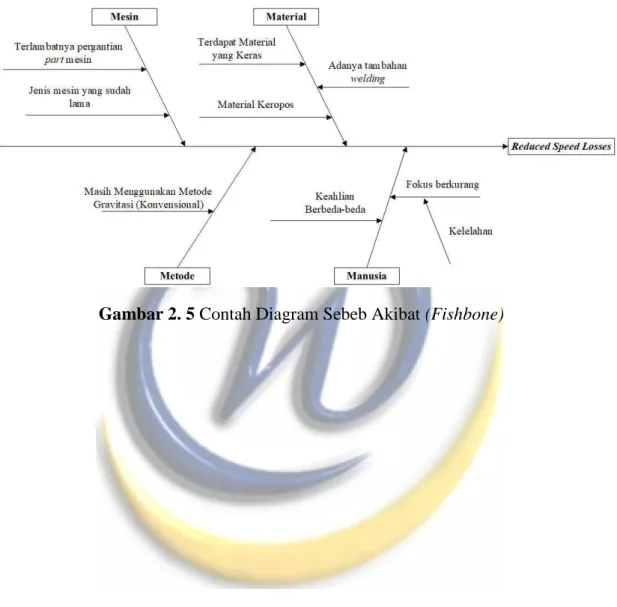

2.4.3 Fishbone Diagram

Diagram sebab akibat adalah untuk mengidentifikasi berbagai kemungkinan penyebab permasalahan. Diagram sebab akibat bisa juga disebut dengan Fishbone diagram atau Ishikawa diagram. Diagram ini digunakan untuk menggambarkan identifikasi akar masalah dari suatu outcome. Diagram ini bisa digunakan untuk mendesain fase dari proses produksi yang bertujuan untuk mengidentifikasi akar penyebab permasalahan.

Dalam membangun fishbone diagram, langkah pertama adalah menentukan efek yang akan di analisis. Kemudian mengumpulkan data yang dapat mempengaruhi efek tersebut. Kemudian langkah ketiga mengkategorikan data yang telah didapat kedalam kategori berikut: a. Metode kerja b. Mesin/peralatan c. Manusia Material d. Alat pengukuran e. Lingkungan

Penyebab utama tersebut dapat dikembangkan dengan cara brainstorming dengan orang yang lebih paham dengan permasalahan yang di analisis.

Adapun contoh diagram fishbone dapat dilihat seperti pada Gambar 2.5.