BAB I PENDAHULUHAN

Piping stress analysis adalah suatu metode terpenting untuk meyakinkan dan menetapkan secara numeric bahwa system perpipaan dalam engineering adalah aman. Beban (Gaya, Moment dan tegangan) yang terjadi secara aktual pada pipa dan nozzle equipment dibuat sedemikian rupa sehingga beban tersebut tidak melebihi batasan yang telah ditetapkan oleh Code dan Standard Internasional (ASME, ANSI, API, WRC, NEMA, dll). Dalam analisa bahwa beban terjadi karena adanya pengaruh perlakuan beban static dan perlakuan beban dinamik. Pemasangan support (penyangga) adalah hal yang paling penting agar pengaruh pembebanan (statik dan dinamik) selama operasi sistim perpipaan tidak mengalami kegagalan atau kerusakan.

Beban Statik (sustain, expansi dan operating) pada dasarnya adalah suatu beban yang disebabkan oleh pengaruh internal yakni tekanan, temperature dan berat material pipa serta semua komponen dalam sistem. Selain dari itu beban statik dapat juga disebabkan oleh adanya beban external, yakni gempa, thrust load dari relief valve, wind dan wave dan beban ultimate tanah bila pipa berada dalam tanah (under ground). Beban statik selain akibat beban ultimate tanah sering disebut dengan beban ”static occational” atau lebih dikenal dengan beban ”quasi dynamic”, dikatakan demikian karena beban dianggap seolah-olah sebagai beban dynamic tetapi bukan fungsi waktu. Batasan tegangan actual yang terjadi pada beban quasi dynamic tidak diperkenankan melebihi dari 1.33Sh.

Beban Dinamika (occasional) mempertimbangkan adanya beban external sebagai fungsi waktu [W = f(t)], antara lain gempa (seismic), operasi safety valve, vibrasi (pulsation) dan water hammer. Dalam analisa dinamika, besaran frekwensi natural dapat dihitung atau dapat diperkirakan apabila besaran frekwensi extraksi dari sumber mesin rotasi dan frekwensi pribadi sitim perpipaan dapat diketahui terlebih dahulu. Frkwensi extraksi mesin rotasi dapat diketahui dari informasi data vendor, sedangkan frekwensi pribadi sistim perpipaan dapat dihitung dengan menggunakan formula 7.2b dan atau 8.5a dengan berdasar pada model (routing) sistim perpipaan tersebut. Analisa dinamika ini dapat dilakukan dengan menggunakan beberapa metode, yakni : Modal, Spectrum, Harmonic dan Time History.

BAB II

KRITERIA PIPA KRITIKAL

2.1 Critical Line

Pembagian piping dalam system engineering ada dua bagian, yakni Non Critical Piping dan Crtical Piping. Non critical piping adalah semua jalur pipa (line pipe) tidak dipertimbangkan atau diperhitungakan dalam piping stress analysis, karena temperature fluida dalam pipa tidak memenuhi sebagaimana yang ditetapkan dalam kriteria, (lihat gambar (1) dan gambar (2)). Sedang Crtical Piping adalah semua system pipa yang harus dipertimbangkan dalam analysis , karena temperature fluida dalam pipa memenuhi ketetapan dalam kriteria (lihat gambar (1) dan gambar (2)). Tegangan dan beban hasil analisis harus dibuat sedemikian rupa sehingga akseptabel berdasarkan pada stsandard International (ASME B31.1, B31.3, B3.18, API610, API 617, NEMA SM23 dan lain-lain).

Kriteria untuk crirtical line merupakan fungsi temperature dan diameter pipa yang ditunjukkan dalam bentuk grafik terlihat pada gambar (1) dan gambar (2), dimana sumbu absis menerangkan perubahan dimeter pipa dan ordinat menerangkan perubahan temperature yang bekerja pada system perpipaan. Kriteria tersebut dibagi dua kategori, yaitu kategori (1) untuk kriteria dimana system pipa dihubungkan dengan nozzle static equipment dan kategori (2) system pipa yang dihubungkan dengan nozzle mesin rotasi (Turbine, Compressor, Pump, Air Cooler, dll).

Kategori 1 : Sistem Perpipaan yang dihubungkan dengan Static Equipment

2” and Over

400

KRITERIA ‘ C ‘

3” and Over

200

8” and Over

TEMPERATURE (oC)

PIPE SIZING (inch)

150

KRITERIA ‘ A

‘

14” and OverKRITERIA ‘ B ‘

100

80

0

2 3 4

8

10

12

14

-100

14” and OverNote : Semua piping yang tidak berada pada kriteria C pada chart di atas penempatan support harus di koreksi secara sederhana terhadap standard span support yang sudah ada, atau dengan menggunakan metode analitik acceptabilitas yang komprehensip.

Kategori 2: Sistem Pipa yang dihubungkan dengan Mesin Rotasi

Untuk semua main piping yang dihubungkan dengan nozzle critical (rotating) equipment seperti turbines, compressors, air cooler, dan lain-lain., harus dianalisa secara formal.

400

KRITERIA ‘ C ‘

2” and Over

200

3” and over

TEMPERATURE (oC)

PIPE SIZING (inch)

150

8” and over

100

KRITERIA ‘ B ‘

14”and

Over

80

KRITERIA ‘ A ‘

0

2 3 4

8

10

12

14

-100

8” and over

Catatan :1.) Kriteria “A” : Tidak Perlu dianalisa

2.) Kriteria “B” : Harus dikoreksi dengan metode sederhana yang ada 3.) Kriteria “C” : Detail analisa harus dihitung dengan computer.

Anlisa flexibility harus berdasarkan pada batasan-batasan yang telah ditetapkan oleh Standarad API dan/atau NEMA SM-23, Jika manufacturers tidak mempunyai batasan khusus.

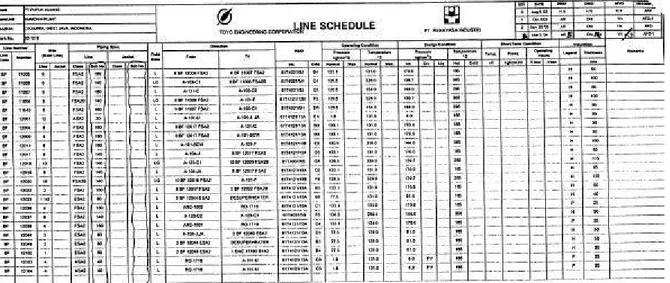

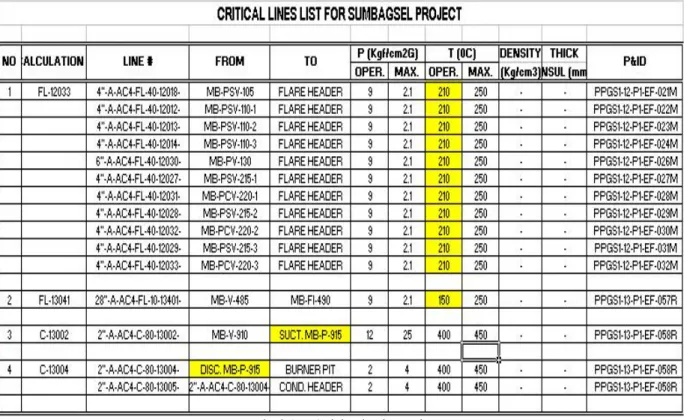

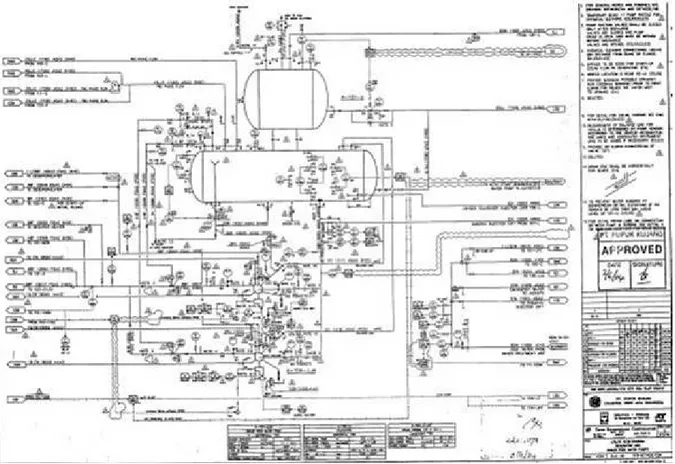

2.2 Critical Line List

Data temperature dan diameter jalur pipa (line number) diperoleh pada data process dalam bentuk line list (Tabel 1). Temperatur dan ukuran pipa harus dipastikan berada pada area critical “C” , (lihat gambar (1) dan gambar (2)), yaitu menarik garis vertical diameter sumbu absis dan dipotongkan dengan garis datar yang memotong sumbu ordinat temperature. Dengan menggunakan Gambar 3: P&ID ( Piping and Instrumentation Diagram), User harus mengklompokkan nomer jalur (line number) dalam satu nomer kalkulasi (calculation number) berdasarkan “critical line” yang telah diperoleh sebagaimana dengan cara di atas, pengkelompokkan ini disebut dengan critcal line list (Tabel 2).

Nomer kalkulasi adalah suatu system pipa yang menghubungkan nozzle ke nozzle equipment, yang terdiri dari satu line number atau beberapa line number. Nomor Kalkulasi ini digunakan sebagai nama file computer dalam analisa dan berdasarkan pengalaman dalam beberapa project bahwa pengambilan nomer kalkulasi berdasarkan pada line number terbesar dalam satu kelompok line number dalam suatu nomer kalkulasi.

Sebagai catatan terpenting terutama pada system pipa yang dihubungkan dengan mesin rotasi, bahwa semua jalur utama (main line) yang menghubungkan langsung ke nozzle mesin rotasi harus dipertimbangkan dalam analisa dan dikelompokkan dalam critical line list walaupun temperature yang digunakan tidak masuk dalam kriteria yang telah ditetapkan dalam gambar (1) dan Gambar (2).

BAB III

TEORI DASAR TEGANGAN PIPA 3.1 Ragam Tegangan

Tegangan yang tejadi dalam sistem perpipaan dapat dikelompokkan ke dalam dua kategori, yakni Tegangan Normal (Normal Stress) dan Tegangan Geser (Shear Stress).

Tegangan normal terdiri dari tiga komponen tegangan, yang masing-masing adalah: 1. Tegangan Longitudinal (Longitudinal Stress), yaitu tegangan yang searah

panjang pipa.

2. Tegangan Tangensial atau Tegangan Keliling (Circumferential Stress atau Hoop Stress), yaitu tegangan yang searah garis singgung penampang pipa, 3. Tegangan Radial (Radial Sttress), yaitu tegangan searah jari-jari

penampang pipa.

Tegangan Geser terdiri dari dua komponen tegangan, yang masing-masing adalah: 1. Tegangan Geser (Shear Stress), yaitu tegangan akibat gaya geser,

2. Tegangan Puntir atau Tegangan Torsi (Torsional Stress), yaitu tegangan akibat momen puntir pada pipa.

3.1.1 Longitudinal stress

Tegangan Longitudinal merupakan jumlah dari Tegangan Aksial (Axial Stress), Tegangan Tekuk (Bending Stress) dan Tegangan Tekanan (Pressure Stress). Mengenai ketiga tegangan ini dapat diuraikan berikut ini.

a. Tegangan Aksial σax adalah tegangan yang ditimbulkan oleh gaya Fax yang bekerja

searah dengan sumbu pipa, dan dapat dirumuskan sebagai berikut::

Gambar 4 : Axial Stress

A Fax

ax =

σ

………. (3.1)A = luas pe4nampang pipa = π[do2 - di2]/4

do = diameter luar pipa

b). Tegangan Tekuk

σ

badalah tegangan yang ditimbulkan oleh momen M yang bekerja diujung-ujung pipa. Dalam hal ini tegangan yang terjadi dapat berupa Tegangan Tekuk Tekan (Tensile Bending) atau Tegangan Tekuk Tarik (Compression Bending). Tegangan tekuk itu maksimum pada permukaan pipa dan nol pada sumbu pipa, karena tegangan tersebut merupkan fungsi jarak dari sumbu ke permukaan pipa c. Hal ini dapat digambarkan dalam Gambar 5a dan Gambar 5b, berikut :

I

Mc

b=

σ

... (3.1b)I = Momen Inersia Penampang

4

)

(

r

o4−

r

i4π

c). Tegangan longitudinal tekan (σLP) adalah tegangan yang ditimbulkan oleh gaya tekan

internal P yang bekerja pada dinding pipa searah sumbu pipa (lihat Gambar 6), yang dapat dirumuskan sebagai berikut :

Gambar 6: Tegangan Longitudinal Pressure

t pd td Pd d d Pd A PA o m i i o i m i LP 4 4 ) ( 2 2 2 2 = = − = =

σ

……….. (3.1c)Ai = Luas permukaan dalam pipa Am = Luar rata-rata permukaan pipa t = Tebal pipa

Jadi tegangan longitudinal yang bekerja pada sistim perpipaan dapat dinyatakan dengan rumus (3.1d) di bawah ini.

t Pd A F I MC o L 4 + + =

σ

……… (3.1d)3.1.2 Tegangan Tangensial (Hoop stress)

Tegangan tangensial σSH ditimbulkan oleh tekanan internal yang bekerja secara tengensial

dan besarnya bervariasi tergantung pada tebal dinding pipa. Rumus untuk tegangan tangensial dapat didekati dengan memakai persamaan Lame berikut dan dijelsakan pada Gambar 7. ) (ro −ri ) ( 2 2 2 2 2 2 i o i R r r r r P + =

σ

Gambar 7 : Hoop Stress

Untuk dinding pipa yang tipis persamaan di atas dapat disederhanakan menjadi seperti berikut. t Pd t Pd tL L Pdi i o SH 2 2 2 = = =

σ

... (3.1e) 3.1.3 Radial StressTegangan ini dijelaskan pada Gambar 8. Besar tegangan ini bervariasi dari permukaan dalam pipa ke permukaan luarnya dan dapat dinyatakan dengan rumus berikut. Oleh tekanan internal tegangan radial maksimum

σ

maxterjadi pada permukaan dalam pipa dan tegangan minimumσ

minpada permukaan luarnya. Kedua tegangan ini berlawanan dengan tegangan tekuk, sehingga tegangan radial tersebut sangat kecil dibandingkan dengan tegangan tekuk. Jadi tegangan radial dapat diabaikan. ) (ro −ri ) ( 2 2 2 2 2 2 i o i R r r r r P − =σ

………. (3.1f)

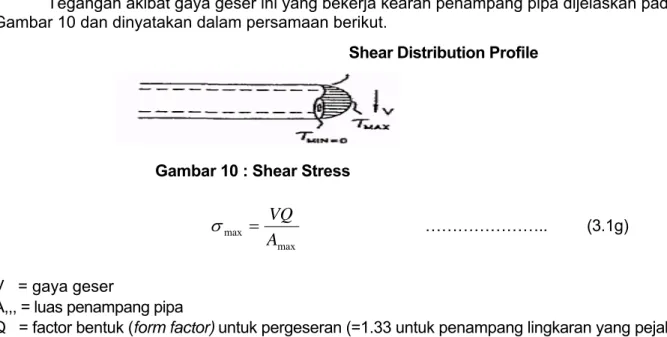

3.1.4 Tegangan Geser

Tegangan akibat gaya geser ini yang bekerja kearah penampang pipa dijelaskan pada Gambar 10 dan dinyatakan dalam persamaan berikut.

Shear Distribution Profile

Gambar 10 : Shear Stress

max max

A

VQ

=

σ

……….. (3.1g) V = gaya geserA,,, = luas penampang pipa

Q = factor bentuk (form factor) untuk pergeseran (=1.33 untuk penampang lingkaran yang pejal) Tegangan geser mencapai nilai maksimum pada sumbu pipa dan minimum pada jarak terjauh dari sumbu pipa (yaitu permukaan luar pipa). Seperti halnya pada tegangan radial, besar tegangan geser ini kebalikan dengan tegangan tekuk, sehingga tegangan geser relatif kecil dibandingkan dengan tegangan tekuk, sehingga dapat diabaikan.

3.1.5 Tegangan Torsi

Suatu bentangan bahan dengan luas permukaan tetap dikenahi suatu puntiran (twisting) pada setiap ujungnya dan puntiran ini disebut juga dengan torsional, dan bentangan benda tersebut dikatakan sebagai poros (shaft). Untuk suatu poros dengan panjang L dan jari-jari c dikenahi torsi T (sepasang), sebagaimana ditunjukkan dalam gambar 10, Pergeseran sudut (angular displacement) ujung satu terhadap yang lainnya diberikan dengan sudut

φ

(dalam radian) adalah :JG

TL

=

φ

... (3.1h-a) Dengan 42

c

J

=

π

adalah moment inersia polar pada luas permukaan. Juga, tegangan geser torsional pada suatu jarakr

dari sumbu poros luas permukaan adalah :

J

Tr

=

τ

... (3.1h-b) yang bertambah secara linier sebagaimana terlihat dalam gambar 10b. Sehingga, maksimum tegangan geser yang terjadi pada r=c adalahJ

Tc

=

max

τ

untuk poros berlubang mempunyai jari-jari dalam dan jari-jari luarc

ic

o semua formula di atas akan berlaku tetapi dengan

(

4 4)

2

i o

c

c

Gambar 10a Gambar 10b Gambar 10 : Torsional Stress

Dari kelima macam tegangan yang terjadi di atas dapat disimpulkan bahwa apabila ada beban luar maupun internal pressure yang bekerja pada system perpipaan, maka pada system perpipaan tersebut akan mengalami tiga macam tegangan yang patut dipertimbangkan, yaitu tegangan longitudinal, tegangan shear torsional dan hoop stress dan dua macam tegangan yang di abaikan yaitu tegangan radial dan tegangan geser (shear stress).

Sebagi contoh :

Jika pipa 6” mempunyai sifat-sifat dan beban yang bekerja sebagai berikut : do = 6.625 in Momen (M) = 4247 ft-lb di = 6.0625 in Gaya aksial (Fa) = 33488 lb t = 0.280 in Tekanan (P) = 507 psi I = 28.142 in4 Momen puntir (T) = 8495 ft-lb A = 5.5813 in2 J = 56.284 in4

Hitung semua tegangan yang terjadi pada system pipa tersebut ?.. 1. Tegangan Longitudinal t Pd A F I MC a L 4 + + =

σ

I Mc = 4247x12x(6.625/2)/28.142 = 6000 psiF

aA

= 33488/5.5813 = 6000 psi t Pd 4 = 507x6.625/(4x6.280) = 3000 psiTegangan Longitudinal (σL) = 6000 + 6000 + 3000 = 15000 psi

2. Tegangan puntir

( )

τ

=Tc 2J= 8495x12x6.625/(2x56.284) = 6000 psi 3. Tegangan tangesial

( )

σ

H =Pd 2tHubungan beberapa jenis tegangan untuk pipa pada umumnya :

1. Z adalah modulus penampang (section modulus) yang besarnya sama dengan I/c, dengan I sebagai moment inersia dan c adalah jarak dari sumbu ke permukaan. Jadi tegangan tekuk dapat dinyatakan sebagai M/Z.

2. Besaran tegangan tekuk akan lebih konservatif antara 1% - 20% apabila dalam pendekatan

σ

H = Pd 2t menggunakan perhitungan dengan mempertimbangkandiameter dalam pipa. Perhitungan itu akan menghasilkan kesalahan yang besar jika rasio t/d besar. Secara sederhana, penggunaan diameter luar dalam persamaan pd/2t akan menghasilkan tegangan yang tak konservatif untuk ukuran pipa yang sama. Dengan demikian secara eksak perhitungan tegangan berdasarkan persamaan “Lame’s” menggunakan diameter dalam.

3.2 Principal Stress (tegangan Utama)

Gambar di bawah memperlihatkan sistem sumbu ortogonal yang berorientasi demikian sehingga semua komponen tegangan geser yang diacu terhadap sistem kordinat ini sama dengan nol. Sumbu koordinat demikian dinamai sumbu kordinat utama, atau tegangan yang terjadi pada komponen normal saja tanpa diikuti tegangan geser disebut tegangan utama (principal stress).

Untuk melakukan analisis tegangan secara rinci, dapat diambil langkah-langkah berikut:

1. Tentukan status tegangan pada berbagai titik dalam benda yang dibebani.

2. Transformasikan komponen tegangan dalam kordinat global ke dalam komponen utama tegangan pada setiap titik.

3. Kombinasikan komponen-komponen tegangan tersebut untuk mendapatkan nilai tunggal komponen tegangan.

4. Bandingkan harga tegangan tersebut dengan ambang batas yang didefinisikan dalam code.

Dengan memperhatikan orientasi sumbu tegangan, bahwa jumlahan komponen tegangan orthogonal selalu sama, yaitu :

3 2 1

σ

σ

σ

σ

σ

σ

x+

y+

z=

+

+

... (3.2a)Tegangan geser maksimum dalam suatu status tegangan tiga dimensi adalah sama dengan selisih antara tegangan utama terbesar dan tegangan utama terkecil dibagi dua, atau ditulis sebagai berikut : 2 3 1 max

σ

σ

σ

= − , dimanaσ

1<

σ

2<

σ

3 ….. (3.2b) 3.3 Deformasi PlasticStatus tegangan tiga dimensi (3-D) dapat dipandang sebagai terdiri dari dua komponen yang berbeda, yaitu:

1. Komponen Tegangan Hidrostatik (Hidrostatic Stress) 2. Komponen Tegangan Deviatorik (Deviatoric Stress) Tegangan total = Tegangan Hidrostatik + Tegangan Deviatorik

Komponen tegangan hidrostatik adalah komponen-komponen σx = σy = σz (yaitu seperti suatu

tegangan kubus di dalam air). Tegangan-tegangan ini tidak akan menyebabkan deformasi plastik dalam bahan Dalam penambahan komponen tegangan hidrostatik dengan komponen tegangan deviatorik, tegangan tersebut yang dapat menyebabkan deformasi plastik. Besaran tegangan hidrostatik dalam suatu elemen yang berbeda dinyatakan dengan :

3

)

(

3

)

(

σ

σ

σ

σ

1+

σ

2+

σ

3=

+

+

y z x …………. (3.3a) Di sini ada dua kriteria umum yang dapat diterima sesuai dengan komponen tegangan deviatorik dengan memprediksi keadaan akan tegangan luluh (yield stress) dalam suatu bahan, yaitu :Kriteria 1 : Von Mises, atau Distribusi Energi atau Oktahedral Kreiteria 2 : Tegangan geser maksimum atau Tresca

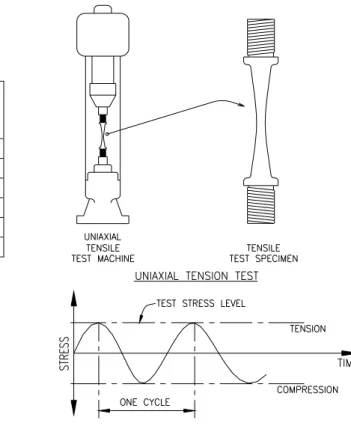

Semua permasalahan harus disesuaikan dengan kcriteria-kriteria tersebut di atas sehingga ada kaitannya dengan atatus tegangan tiga dimesi dalam suatu bahan dan diperoleh status tegangan uniaxial pada cuplikan tarik (tensile specimen). Untuk menentuukan kekuatan ambang batas bahan pada umumnya dapat ditentukan dengan uji tarik (tensile test).

3.3.1 Theori Von Mises – Distribution Energy – Octahedral Shear

Kegagalan (failure) akan terjadi apabila tegangan geser octahedral (octahedral shear stress)” dalam suatu bahan adalah sama besar dengan tegangan luluh geser oktahedral dalam uji tarik uniaksial, tegangan shear oktahedral dinyatakan dengan rumus :

3

]

)

(

)

(

)

[(

2 1/2 1 3 2 3 2 2 2 1σ

σ

σ

σ

σ

σ

σ

oc=

−

+

−

+

−

……. (3.3b)Dalam uji tarik uniaxial, diperoleh apabila specement berada pada titik yield, yaitu : yield

σ

σ

1=

;σ

2=

σ

3=

0

……… (3.3c) maka dengan mensubtitusikan σ1, σ2, σ3 ke dalam persamaan octahedral di atas, didapatkantegangan octahedral sebagai berikut : 3 ] ) 0 ( ) 0 0 ( ) 0 [( 2 2 2 1/2 yield yield oc

σ

σ

σ

= − + − + − ………..….. (3.3d) yield yield ocσ

σ

σ

0

.

4714

3

2

=

=

……….. … (3.3e)(Allowable tegangan shear octahedral)

Artinya bahwa deformasi plastic terjadi dalam stress state tiga dimensi apabila tegangan shear octahedral melebihi dari 0.4714σyield.

3.3.2 Theori tegangan shear maximum atau Tresca

Kegagalan (failure) akan terjadi apabila tegangan geser maximum dalam bahan adalah sama dengan tegangan luluh geser (yield shear) maksimum dalam uji tarik uniaksial, tegangan geser maximum diberikan dengan bentuk persamaan berikut :

2 ) ( 1 3 max

σ

σ

σ

= − ……….. (3.3f)Untuk uji tarik uniaxial sebagaimana di atas bahwa specement berada pada titik yield:

;

1σ

yieldσ

=

σ

2=

σ

3=

0

, sehingga diperoleh ……… (3.3g)2

max yieldσ

σ

=

……… (3.3h)(ambang batas yang diperkenankan untuk tegangan geser maksimum)

shear maximum melebihi

2

yieldσ

Untuk tegangan geser dua dimensi dapat dinotasikan sebagai berikut : 2 2 1 2 2 ] [

σ

σ

σ

σ

τ

σ

⎟ + ⎠ ⎞ ⎜ ⎝ ⎛ − + + = L H L H ……….. (3.3i) 2 2 2 2 2 ] [σ

σ

σ

σ

τ

σ

⎟ + ⎠ ⎞ ⎜ ⎝ ⎛ − − + = L H L H ………. (3.3j)0

3=

σ

……… (3.3k) Contoh :Untuk pipa 6” dengan data sebagai berikut (19); σL = 15000 psi, σH = 6000 psi, dan τ = 6000 psi

σ1 = 1/2[(15000 + 6000)] + [((15000 - 6000)/2)2 + 6000]1/2

Gambar 12 : Uniaxial Test σ1 = 10500 + 7500

σ1 = 18000 psi

σ2 = 10500 – 7500

σ2 = 3000 psi

σ3 = 0 ps

Sehingga diproleh tegangan octahedral dan shear maximum yang acceptable sebagai berikut :

Octahedral Shear 1/3[(σ1 – σ2)2 + (σ2 – σ3)2 + (σ3 – σ1)2]1/2 7874 psi

Allowable σoc 0.4714σyield= 0.471x36000 16970 psi

Prosentase 46.4%

Shear maximum σmax = 1/2[(σ1 – σ3) 9000 psi

3.4 Kegagalan Bahan (Material Failure)

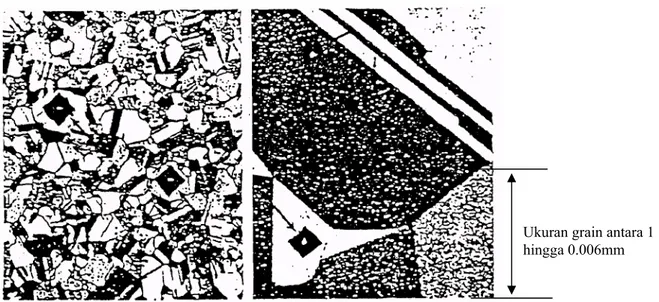

Logam terbentuk dari bulir-bulir kristal tunggal (grain) yang masing-masing terdiri dari atom-atom yang tersusun rapi dalam ruang tiga dimensi. Bulir-bulir tersebut masing-masing mempunyai kemiripan pola dan tidak tersusun searah melainkan mempunyi yang berbeda-beda.. Karena persinggungan antara bulir-bulir ini, yang dinamai dengan Batas (grain boundary) tidak serba sama, maka setiap batas bulir mempunyai energi yang tinggi.

Ukuran grain antara 1 hingga 0.006mm

Gambar 13 : Grain-Grain Penyusun Molekul Logam

Di dalam bulir-bulir terdapat bidang-bidang kristal yang tersusun dari atom-atom yang tidak membentang ke seluruh bulir, melainkan terpotong dan garis potong itu disebut dislokasi (dislocation). Apabila bahan logam diberi tegangan (ditarik atau ditekan) maka dislokasi itu akan menggelincir, dislokasi makin jauh menggelincir sampai terjadi penumpukan dislokasi di batas bulir. Jika penumpukan dislokasi merata diseluruh bulir pada daerah tegangan, maka gerakan relaksasi akan menyebabkan retakan sempit. Semakin banyak diberi tegangan retakan akan makin membesar dan akhirnya terjadi kegagalan. Berikut adalah diagram ilustrasinya.

Lebih fatal lagi, kegagalan lelah (fatigue failure) terjadi apabila tegangan yang diberikan pada suatu bahan berada di bawah tegangan luluh. Hal yang sama bahwa pemakaian tegangan rendah dibawah titik luluh relatip sedikit menghasilkan deformasi plastik dalam bulir dan perubahan orientasinya. Jika bagian tersebut dikenakan cycle yang cukup tinggi maka dapat timbul retakan dalam bulir-bulir tersebut dan kemudian menjalar ke seluruh bahan dan akhirnya menghasilkan kegagalan (failure). Sistem bahan akan mengalami kegagalan walaupun diberikan tegangan di bawah tegangan luluhnya, apabila sistem menderita tegangan dengan siklus yang tinggi.

Hasil untuk suatu material tertentu terlihat berikut Perlakuan tegangan berulang Cycle failure 300000 23 200000 90 100000 550 50000 6700 30000 38000 20000 100000

Gambar 15 : Beban Cycle

Tegangan Yield = 57000psi(Untuk material uji)

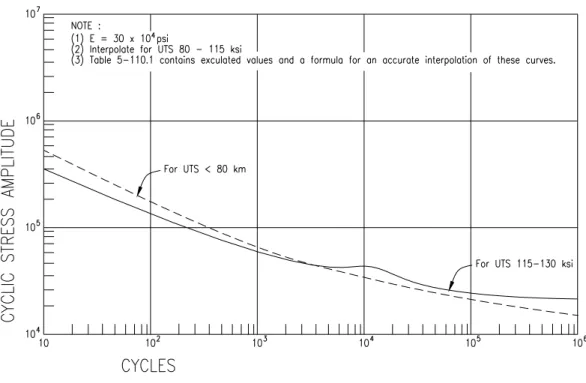

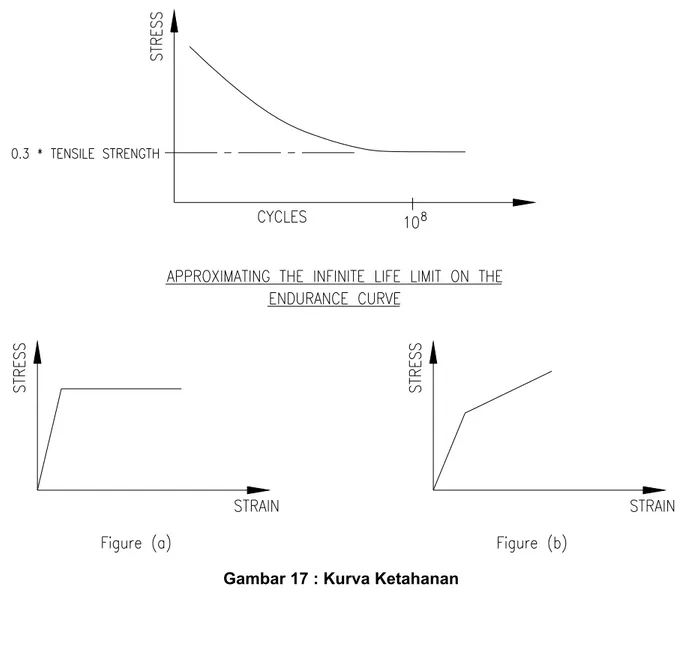

Kurva ketahanan tersebut di bawah ini adalah plot suatu kekutan bahan apabila mengalami beban yang berulang-ulang terus menerus (siklus). Kurva ketahanan tersebut dibuat dari hubungan antara jumlah siklus pengujian dan tingkat tegangan yang berbeda. Kurva di bawah ini untuk Baja Karbon (Carbon Steel) dan Baja Paduan Rendah (Alloy Steel), diambil dari ASME Sec. VIII Div. 2, 1986

Cy clic Amp litu do Teg ang an

Gambar 16 : Kurva fatigue untuk Baja Karbon (Carbon Steel) , Paduan Rendah (Low Alloy), Seri 4xx, Paduan Baja Tinggi (High Alloy Steel) dan Baja Tensil Tinggi (HighTensile Steel) untuk temperature tidak melebihi 700oF

Contoh :

1. Diberikan kurva ketahanan di bawah ini dengan tegangan yang terjadi adalah 200000 psi, berapakah jumlah cycle yang diperbolehkan ?

450000 200000 Amp litu do Tegan ga n Cycle

Jawab : Dari titik 200000 psi pada sumbu vertikal tegangan ditarik garis horisontal sehingga ditemukan titik potongnya pada kurva. Dari sini ditarik garis vertikal ke bawah sampai perpotongan dengan sumbu siklus, maka diperoleh siklus yang diijinkan untuk tegangan 200000 psi adalah 200 siklus.

2. Apabila tegangan yang terjadi dalam sistem perpipaan yang menghubungkan dua bejana adalah 450000 psi. dengan masa umur disain operasi (life time operating design) 15 siklus. Gunakan kurva ketahanan bahan di atas untuk menentukan apakah sistem dapat diterima atau tidak ?.

Jawab : Dengan cara yang sama seperti contoh 1, diperoleh siklu yang diperkenankan antara 20 dan 30. Dengan sistem 15 siklus, maka sistem seharusnya dapat diterima/akseptabel (acceptable)

Pertimbangan-Pertimbangan Khusus :

1. Struktur yang paling diperhatikan dalam kelelahan adalah retakan lelah (fatigue crack) yang timbul biasanya diawali pada suatu permukaan bebas.

2. Serangan karat/korosi (corrosive attack) walaupun tanpa adanya gangguan tegangan juga dapat menghasilkan lubang-lubang kecil pada permukaan logam. Lubang-lubang tersebut dapat menyebabkan pengurangan kekuatan lelah (fatigue strength) pada bahan. Apabila serangan korosi terjadi secara bersamaan dengan beban lelah maka akan mempercepat terjadinya retakan pada permukaan. Apabila serangan korosi, beban lelah dan serangan kimia terjadi secara bersamaan maka laju tumbuh retak lelah pada permukaan logam akan dapat dipercepat.

3. Perlu diingat bahwa kurva kekuatan di buat berdasarkan kebalikan dari status tegangan. Nilai rata-rata tegangan sangat pasti mempunyai pengaruh pada kekuatan suatu bahan. Hali ini diperlihatkan dalam kurva berikut :

R = Smin/Smax Sa = (Smax – Smin)/2 Sm = (Smax + Smin)/2

Untuk menentukan batas kekuatan tegangan yang diperbolehkan terutama untuk bahan rapuh (ductile material) dapat digunakan persamaan Soderberg Line. Hasil dari batas tegangan yang diijinkan dalam persamaan tersebut sangat dipengaruhi oleh tegangan maximum dan minimum dalam siklus operasi sistem,

⎟

⎟

⎠

⎞

⎜

⎜

⎝

⎛ −

−

=

=

yield m a aS

S

R

S

allowed

S

(

)

(@

1

)

1

……. (3.4a)Persamaan tersebut di atas tidak berlaku apabila tegangan rata-rata (Sm) lebih besar dari

pada tegangan yield (Syield).

Contoh : Diketahui operasi sistem @=10000 siklus, Sa =25000 psi dan dari kurva ketahanan

diperoleh Syield=55000 psi. dan apabila tegangan maksximum dan minimum selama @=10000

siklus dilukiskan dalam gambar-gambar berikut, tentukan batas tegangan yang diijinkan pada bahan tersebut :

Gambar 1 : Sa = (Smax – Smin)/2

Sa = (25000 – (-25000))/2 = 25000 psi

Sm = (Smax + Smin)/2

Sm = (25000 – 25000)/2 = 0 psi

Maka Sa (allowed) = Sa (@Sm =0)x(1- Sm /Syield)

Sa (allowed) = 25000 x (1-0) = 25000 psi

Gambar 2 : Sa = (Smax – Smin)/2

Sa = (35000 – 1666)/2 = 16667 psi

Sm = (Smax + Smin)/2

Batasan-batasan lelah untuk logam tergantung pada rasio antara Sa dengan siklus108

kekutan tarik bahan. Batasan lelah untuk Baja Tuang (Cast steel) dan Baja Kasar (Baja Kasar) sekitar 0.5, beberapa logam bukan besi (Nonferrous metal) seperti Nikel, Tembaga (Copper) dan Magnesium mempunyai rasio sekitar 0.35 sedangkan untuk Baja kasar batasan lelah berkisar antara 0.2 atau 0.3 tergantung pada derajat intensitas tegangan.

3.5 Kegagalan Komulatif

Dalam operasi pabrik pembangkit, sistem perpipaan sering kali ada kaitannya dengan penggunaan bahan kimia (chemical) dan uap, yang suhu sistemnya tidak dipertahankan selama sikluse start-up/shut-down. Dalam hal ini sering kali ditemukan lonjakan suhu pada saat start-up hingga mencapai harga, katakanlah Te, Apabila selama operasi terjadi

perubahan suhu, misalkan antara Te dan suhu terendah, misalkan T1, T2, ..., Tn. Dalam kasus

ini code perpipaan telah menetapkan metode evaluasi kerusakan kumulatif selama pengurangan siklus termal.

Pemakai akan menemukan bahwa aturan kerusakan kumalatif hanya dapat terjadi apabila bilangan variasi termal bernilai tinggi, atau apabila besaran variasi suhu mempunyai persentasi yang besar terhadap suhu desain maksimum yang digunakan.

Aturan-aturan berikut harus diikuti apabila mengevaluasi sistem :

1. Te adalah suhu maksimum (tertinggi), artinya jika siklus start-up tidak secara langsung

pada suhu Te.

2. Tegangan ekspansi yang diperkenankan harus berdasarkan pada Te, yaitu Sh harus

dipandang pada suhu Te.

3. Perbedaan antara Te dan semua perubahan suhu harus dihitung demikian :

dT1 = Te – T1

dT2 = Te – T2

dTn = Te – Tn

4. Bilangan siklus selama perubahan operasi suhu yang terjadi harus ditaksiri, yaitu sebagai berikut :

Perubahan temperature d T1akan terjadi N1 kali

Perubahan temperature d T2 akan terjadi N2 kali, ...,

Perubahan temperature d Tn akan terjadi Nn kali

5. Total bilangan siklus selama operasi pada temperature Te dengan suhu kamar adalah

Ne.

6. Total bilangan siklus suhu harus ditaksir sebagai berikut :

N = Ne + (m1)( N1+ (m2)( N2) + ...+ (mn)( Nn) ... (3.21)

Dimana : m1 = (dT1/ Te)5

m2 = (dT2/ Te)5

mn = (d Tn/ Te)5

7. Dari N siklus yang terhitung seperti pada butir 6 akan diperoleh faktotr reduksi siklus (cyclic reduction factor) f berdasarkan pada Tabel 302.3.5 ASME B31.3/B31.1 sebagai berikut

Stress Range Reduction Factors, f Cycles, N Factor f N ≤ 7000 1.0 7000 < N ≤ 14.000 0.9 14000 < N ≤ 22.000 0.8 22000 < N ≤ 45.000 0.7 45000 < N ≤ 100.000 0.6 100000 < N ≤ 200.000 0.5 200000 < N ≤ 700.000 0.4 700000 < N ≤ 2.000.000 0.3 Contoh :

Suatu system proses line mempunyai variasi temperature selama operasi sebagai berikut : Ambient temperature = 70oC

Start-up hingga temperature 560oC

Berdasarkan perhitungan proses bahwa tegangan maksimum yang diharapkan adalah 650oC

dan suhu minimum 430oC. Suhu akan mengalami fluktuasi antara 560 dan 650 dimungkinkan

10 kali dalam satu hari, dan antara 560 dan 450 dimungkinkan 5 kali dalam sehari. Umur dari unit plant adalah 12 tahun, dan ditaksir bahwa unit plant akan shut down sekali dalam sebulan untuk pewatan. Berapakah faktor reduksi siklus yang diperlukan ?

Te = 650

Total bilangan cycle antara temperature ambient dan 650 adalah, Ne = 12bln/th x 12 th = 144 (cycle)

T1 =560

Total bilangan cycle antara 560 dan 650 adalah, N1 = 10 kali/hari x 365hari/th x 12 th = 43800 kali

T2 = 450

Total bilangan cycle antara 450 dan 650 adalah, N2 = 5kali/hari x 365hari/th x 12 th = 21900 kali dT1 = 650-560 = 90 dT2 = 650-450 = 200 m1 = (dT1/Te)5 = (90/650)5 = 0.00005 m2 = (dT2/Te)5 = (200/650)5 = 0.0027 N = Ne + (m1)(N1) + (m2)(N2) = 144 + (0.00005)(43800) + (0.0027)(21900) = 205

Aturan kerusakan kumulatif tersebut tidak sepenuhnya dialamatkan pada masalah pada satu bagian sistem perpipaan akibat Te saja, akan tetapi juga akibat bagian-bagian lain, yaitu

adanya fluktuasi suhu dalam sistem perpipaan. Pada umumnya dalam kasus ini untuk masing-masing perubahan suhu dibuat analisis sederhana secara terpisah. Code perpipaan ASME Class 1 para. 3222.4 memberikan aturan yang harus diikuti pemakai mengenai pengaruh kumulatif sikus pada sistem perpipaan, sebagaimana dalam NB 3222.4(5) adalah sebagai berikut :

Kerusakan kumulatif. Jika ada dua atau lebih macam siklus tegangan yang menghasilkan besar tegangan yang berarti, pengaruh kumulatifnya harus dievaluasi sebagaimana dijelaskan dalam langkah 1 hingga langkah 6 di bawah :

Langkah 1 : Nomor tipe setiap terjadi siklus tegangan ditaandai dengan angka 1, 2, 3, .., n akan diulang selama berlangsungnya masing-masing komponen siklus n1, n2, n3, ..., nn Pertimbangan dalam menghitung n1, n2, n3, ..., nn akan memberikan superposisi awal variasi

siklus yang menghasilkan suatu rentang perbedaan tegangan total lebih besar dari rentang perbedaan tegangan siklus individual. Sebagai contoh, jika tipe pertama siklus tegangan menghasilkan 1000 siklus dengan hasil variasi tegangan dari nol ke +60000 psi dan tipe lainnya menghasilkan siklus tegangan 10000 siklus dengan hasil variasi tegangan yang dari nol ke –50000 psi, maka dua jenis siklus tersebut dapat definisikan dengan parameter-parameter sebagai berikut :

S 6000

1000 10000 Cycle 5000

(a) Untuk siklus tipe 1, n1=1000 dan tegangan bolak-balik (alternating stress)

Salt = (60000+50000)/2)

(b) Untuk siklus tipe 2, n2 = 9000 dan Salt = (50000+0)/2

Langkah 2 : Untuk setiap tipe siklus tegangan, ditentukan intensitas tegangan bolak-baliknya Salt, tegangan mana dipertimbangkan hanya akibat adanya ekspansi saja. Tegangan

bolak-balik untuk setiap siklus dinyatakan dengan : Salt1, Salt2, ..., Saltn.

Langkah 3 : Dengan menggunakan kurva lelah desain berdasarkan Salt hitungan, akan

diperoleh bilangan siklus yang diperkenankan (allowable), yang ditandai dengan dengan : N1,

N2, ...., Nn.

Langkah 4 : Untuk setiap tipe perhitungan siklus tegangan menggunakan faktor-faktor : U1, U2, ...Un, disini U1 = n1/N1, U2 =n2/N2, ..., Un = nn/ Nn.

Langkah 5 : Perhitungan kumulatif dengan menggunakan faktor U, yaitu :

U = U1 + U2 + ...+ Un. ... (3.5b) Step 6 : Faktor komulatip yang dihitung tidak diperbolehkan lebih dari 1.0

BAB IV

CODE DAN STANDARD

Tegangan yang terjadi secara actual berdasarkan pada hasil analisa computer harus dapat dinyatakan bahwa system perpipaan adalah aman dalam arti tidak ada suatu masalah akibat dari opersional baik oleh temperature, takanan, sustain maupun beban occasional (beban sewaktu-waktu terjadi). Peninjauan system perpipaan adalah aman apabila beban tegangan yang terjadi mempunyai nilai rasio lebih kecil atau sama dengan 1 dari harga allowablenya sebagaimana telah ditetapkan dalam “Code mapun Standard”.

Batasan-batasan (allowable) yang telah ditetapkan berdasarkan “Code dan Standard” dapat lukisakan dalam sub bab berikut. Pemakaian Code dan Standard tersebut harus sesuai dengan process pada system perpipaan yang digunakan. Batatasan-batasan dalam Code dan Standard dapat diklompokkan menjadi dua bagian, yakni pertama batasan yang berhubungan dengan tegangan yang terjadi pada system perpipaan, kedua adalah batasan beban (gaya dan moment) yang terjadi pada nozzle equipment akibat beban operating dan sustain system perpipaan.

4.1 Dasar-Dasar Code

Dalam hampir semua hal prioritas utama apabila hendak melakukan suatu analisa piping flexibility adalah harus memenuhi persyaratan-persyaratan Code yang benar. Sebagaimana terlihat pada contoh sebelumnya bahwa persyaratan yang dipertimbangkan ada dua dasar mode kegagalan (failure), yaitu :

1. Kegagalan tegangan sustain (Primary) 2. Kegagalan tegangan expansi (secondary)

Setiap mode mempunyai karateristik tersendiri (unik), antara lain : A. Karakteristik tegangan sustain (Primary)

1. Kegagalan yang terjadi menimbulkan deformasi plastic yang sangat besar.

2. Kegagalan tidak dapat diselesaikan oleh dirinya sendiri, karena sekali terjadi deformasi plastic maka akan terjadi lagi secara terus menerus tanpa henti hingga membentuk “nacking” (pengecilan seperti leher) dan atau menghasilkan kegagalan pada penampang permukaan(cross section).

3. Sifatnya bukan cyclic alami

4. Beban sustain biasanya diakibatkan oleh adanya berat dan tekanan (pressure)

5. Batasan yang diijinkan (allowable) untuk tegangan system adalah berkiras pada tegangan yield material. (yaitu titik dimana deformasi plastic dimulai).

6. Terjadinya kegagalan tersebut diawali dengan peringatan (warning), karena akibat berat sehingga dapat menimbulkan displacemen yang besar dan tidak disangkan-sangka.

B. Karakteristik Tegangan Expansi (Secondary)

1. Sering menimbulkan kegagalan yang sangat membahayakan setelah menggunakan sejumlah beban (biasanya tinggi). (bukan hanya karena suatu system dijalankan bertahun-tahun berarti bahwa system layak di desain untuk fatigue).

2. Kegagalan terjadi tanpa peringatan. Selama cyclic berulang-ulang, crack menjalar keseluruh permukaan hingga kapasitas beban yang cukup menjadi hilang. Sekali ini terjadi cycle berikutnya mengakibatkan kegagalan tiba-tiba.

3. Sifat kegagalannya cyclic secara alami, yaitu karena penjalaran (expansi) thermal 4. Hampir semuanya dibatasi oleh dirinya sendiri, yaitu pemakaian beban tunggal tidak

akan pernah terjadi kegagalan.

5. Ciri-cirinya adalah suatu crack kecil karena adanya kenaikan tegangan atau ketidak sempurnaan material pada inner atau outer permukaan pipa.

6. Material yang getas adalah jauh lebih mudah dipengaruhi beban expansi dan mudah gagal.

7. Permukaan yang sudah korosi akan mudah menimbulkan peningkatan tegangan dan sebagai titk awal terjadinya crack. Korosi dan cycle tegangan secara simultan (bersamaan) akan menghasilkan kerugian berganda.

8. Pengelesan yang tidak terselesaikan, pengelasan yang tidak di gurinda dan pengelasan yang tidak rata (rapi) menyebabkan peningkatan tegangan dan mengurangi kekuatan leleh (fatigue strength).

4.2 Batasan Tegangan

Tegangan sustain yang diijinkan (allowable) adalah tegangan hot yield dikalikan dengan safety factor. Tegangan sustain harus tidak boleh melebihi batasan elastisitas material pada kondisi panas :

SL < SH

Dimana : SL = tegangan sustain akibat berat dan tekanan

SH = Hot allowable stress, dan sama dengan 0.625Syield/hot

Tegangan allowable expansi adalah dua kali tegangan yield rata-rata dikali safety factor, dikali factor pengurangan cyclic. Secara mendasar, tegangan total rata-rata adalah dua kali tegangan yield, Amplitudo tegangan allowable (Sa) adalah sama dengan tegangan yield. Tegangan tarik dan tegangan tekan karena cyclic thermal tidak boleh melebihi tegangan yield, sebagaimana terlihat, berikut :

Gambar 18 : Allowable Stress

)

25

.

1

25

.

1

(

c H af

S

S

S

<

+

……… (4.2a)Dimana :

S

a= Tegangan range expansi yang terhitung = factor pengurangan cyclic untuk fatiguef

= Cold allowable stress, dan sama dengan c

S

0

.

625

S

yield−coldSH= Hot allowable stress, dan sama dengan

0

.

625

S

yield−hotSecara realitas komponen tegangan rata-rata pada range tegangan adalah nol. Komponen tegangan rata-rata dapat dipertimbangkan secara bervariasi selama thermal cycle sebagai relaxasi system . Karena relaxasi system, harga awal tegangan termal adalah diperbolehkan sekitar sama dengan dua kali tegangan yield material , pengertiannya bahwa system akan menggunakan kelenturan diri (self-spring) sendiri saat pertama kali cycle dan hingga stabil dalam elatis cycle, sebagaimana digambarkan di bawah ini, kelenturan diri (self-spring) ini adalah dibatasi “Elastic Shakedown” :

Dengan mengacu pada “Soderberg line”, tegangan sustain dapat dipertimbangkan untuk range komponen tegangan rata-rata setelah system relaxasi dan dapat digunakan untuk mengurangi range allowable tegangan dengan besarnya adalah berbeda dari tegangan yield, yaitu :

)

25

.

1

25

.

1

(

c H L af

S

S

S

S

<

+

−

atau)

(

)

25

.

0

25

.

1

(

+

+

−

<

Persamaan di atas dapat diplot dalam bentuk kurva ketahanan material sebagai fungsi temperature, dan terlihat berikut :

Sa ( A lternati ng Stress ) CYCLES

Gambar 19 : Kurva Tegangan Alternating a). Code Perhitungan Tegangan

Selayaknya tegangan yang terhitung harus dibandingkan dengan allowable material. Piping Code allowable sebagaimana ditentukan di atas adalah semua berkaitan dengan uji tarik uniaxial material, (yaitu Sc dan SH ), oleh karena itu tegangan yang terhitung harus juga

berkaitan dengan uji tarik uniaxial sebagaimana yang diterangkan dalam teori kegagalan. Sebagaimana dalam diskusi sebelumnya bahwa secara umum ada dua teori kegagalan yang digunakan, yaitu : 1. Teori tegangan maximum dan , 2. Teori tegangan geser octahedral. Piping Code menggunakan teori tegangan geser maximum. Dengan menurunkan persamaan tegangan expansi code pada teori kegagalan geser maximum, yang mana teori tegangan geser maximum menetapkan bahwa kegagalan terjadi apabila tegangan geser maximum dalam suatu benda adalah sama dengan tegangan geser maximum yang terjadi kegagalan akibat dari uji tarik uniaxial. Tegangan geser maximum dalam suatu benda diberikan dengan persamaan berikut : 2 ) ( 1 3 max S S − =

τ

………….. (4.2c)Dimana : S1 = Tegangan principal terbesar = Tegangan principal terkecil 3

S

max

τ

= Tegangan geser maximumDalam uji tarik uniaxial bahwa tegangan geser maximum gagal pada : = 1 S

S

yield = 0, sehingga 3S

2

2

)

0

(

−

=

=

τ

………. (4.2d)Suatu elemen kecil dalam suatu dinding pipa dikenahi tegangan bidang, dan sehingga batasa-batasan tegangan principal dapat dihitung dari :

2 2 ) 1 2 ( 2 ) (

τ

+ ⎟⎟ ⎠ ⎞ ⎜⎜ ⎝ ⎛ − + + = Sx Sy Sx Sy S ………. (4.2e) 2 2 ) 3 2 ( 2 ) (τ

+ ⎟⎟ ⎠ ⎞ ⎜⎜ ⎝ ⎛ − − + = Sx Sy Sx Sy S ………. (4.2f)Dimana : Sx, Sy adalah tegangan normal pada permukaan tegangan kubus bebas dan τ tegangan geser pada permukaan.

Hubungan antara

S

x,

S

y,

τ

danS

b,

S

lp,

S

hdanS

t adalah terlihat pada gambar berikut :Dimana :

S

b = Tegangan normal bending,I

Mc

= Tegangan normal longitudinal karena tekanan, lp

S

t

Pd

4

= Tegangan hoop, hS

t

Pd

2

= Tegangan geser karena torsi (puntiran), t

S

J d Mt 2Untuk menghitung tegangan expansi, hanya komponen tegangan yang berubah saja yang harus dilibatkan dalam perhitungan, dalam hal ini hanya Sb dan St yang diperlukan dalam perhitungan tegangan principal tersebut. Masukkan komponen-komponen tersebut ke dalam persamaan tegangan principal di atas, sehingga diperoleh :

2 2 1 4 2 ) (

τ

+ + = Sb Sb S ……….. (4.2g) 2 2 3 2 4 ) (τ

+ − = Sb Sb S ……….. (4.2h)1

S dan adalah tegangan principal terbesar dan terkecil yang bekerja pada permukaan

cube tegangan principal. Masukkan persamaan tersebut di atas ke dalam persamaan tegangan geser maximum : ( – )/2, sehingga

3

S

1 SS

3 2 2 max 4 t b S S + =τ

……….. (4.2i)Tegangan geser maksimum kemudian dibandingkan dengan tegangan geser maximum tarik, Sa sebagaimana diberikan oleh Code, sehingga :

2 max a S <

τ

……….. (4.2j) Dimana :S

a<

f

(

1

.

25

S

c+

1

.

25

S

H−

S

L)

Dan 2 4 2 2 q t b S S S < + atau a t bS

S

S

2+

4

2<

Pernyataan ini telah digunakan secara universal hingga 1974 kemudian Comite Code B31.1 mengkombinasikan batasan Shear dan Longitudinal, masing-masing Sb dan St. pengkombinasian telah dilakukan sebagai berikut :

I

Mc

S

b=

J d M St t 2 =Dimana : M = Momen bending karena expansi c = Setengah diameter luar

I = Momen inersia penampang d = Diameter luar pipa

J = Momen inersia polar

Mt = Momen puntir pada penampang

Telah diketahui sebelumnya bahwa : J =2 I, d = 2c dan Z = I/c, maka

Z

M

S

b=

)

2

(

2

)

2

(

I

c

M

S

t t=

Z M S t t 2 =Masukkan pernyataan tersebut di atas ke dalam persamaan untuk tegangan code : 2 2

4

t bS

S

+

Persamaan menjadi :(

)

(

)

[

2 2]

1/2[

(

) (

2)

2]

1/22

4

M

Z

M

Z

M

Z

Z

M

+

t=

+

tYang mana akar jumlahan kuadrat tiga dimensi dari momen pada penampang adalah :

(

2 2 2)

1/2Mz

My

Mx

+

+

Dari penjabaran di atas dapat disimpulkan bahwa tegangan yang terjadi adalah : E S (untuk expansi) =

[

S

b2+

4

S

t2]

1/2=

[

(

M

Z

) (

2+

M

tZ

)

2]

1/2 ……. (4.2k) (untuk sustain) = L SPd

4

t

+

[

S

b2+

4

S

t2]

1/2 ……… (4.2l) Atau L S (untuk sustain) =Z

Mz

My

Mx

t

Pd

2 / 1 2 2 2)

(

4

+

+

+

….. (4.2m) Soal :Jika suatu run pipe mempunyai data-data berikut, Z = 7.62 in3, d = 10 in, t = 0.1 in, P = 500 psi, Syield/hot=Syield/cold = 35000 psi, Torsional pada penampang adalah nol, dan variasi momen dilukiskan berikut. Hitung tegangan expansi dan allowable code, dan tegangan sustain dan allowable code

Mhot = 5000 in-lb Mcold = 2000 in-lb Time MO ME NT Sc = Sh karena Hot S

Lebih lengkapnya batasan tegangan yang telah ditetapkan oleh Code atau standard dapat diterangkan sebagaimana di bawah ini. Batasan tersebut digunakan sebagai pembanding terhadap tegangan actual yang terjadi pada system perpipaan.

4.3 Analisis ANSI/ASME B31.1

ASME/ANSI B31.1 adalah power piping yang sering digunakan dalam analisa perpipaan. Nilai actual terhadap batasan yang diijinkan dalam sistim ANSI ANSI/ASME B31.1 pada setiap pembebenan dapat ditulis secara mate-matik sebagai berikut

a) Beban Sustain

Stress yang terjadi (actual) pada beban sustain (tekanan, berat, dan beban mekanik sustain yang lain) dapat dinyatakan dengan persamaan sebagai berikut:

h n o S Z iMa t PD 0 . 1 75 . 0 4 ⎟⎠ ≤ ⎞ ⎜ ⎝ ⎛ + ⎟⎟ ⎠ ⎞ ⎜⎜ ⎝ ⎛

(USCS unit) ... (4.3a)

h n o S Z iMa t PD 0 . 1 75 . 0 1000 4 ⎟⎠ ≤ ⎞ ⎜ ⎝ ⎛ + ⎟⎟ ⎠ ⎞ ⎜⎜ ⎝ ⎛ (SI unit) ... (4.3b) b) Beban Occasional

Stress actual yang diakibatkan oleh adanya kombinasi tekanan, berat, beban sustain yang lain, dan beban occasional termasuk gempa dapat dilukiskan sebagaimana persamaan di bawah ini. b h n o KS Z iM Z iMa t PD ≤ ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ + ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ + ⎟⎟ ⎠ ⎞ ⎜⎜ ⎝ ⎛ 0.75 0.75 4 (USCS unit) … (4.3c) h b n o KS Z iM Z iMa t PD ≤ ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ + ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ + ⎟⎟ ⎠ ⎞ ⎜⎜ ⎝ ⎛ 0.75 1000 75 . 0 1000 4 (SI unit) ….. (4.3d) c) Beban Ekspansi

Stress actual yang diakibatkan oleh adanya thermal expansion (penjalaran termal) atau kombinasi displacement pada equipment nozzle dapat dinyatakan dengan persamaan berikut:

(

h l a o eS

f

S

S

Z

iM

S

⎟

≤

+

−

⎠

⎞

⎜

⎝

⎛

=

)

(USCS unit) …… (4.3e)(

h l a o eS

f

S

S

Z

iM

S

⎟

≤

+

−

⎠

⎞

⎜

⎝

⎛

=

1000

)

(SI unit) …… (4.3f)d) Beban Sustain dan Ekspansi Termal

Untuk meyakinkan bahwa actual stress yang terjadi adalah acceptable, maka diperlukan conservative values of stress check sebagai katalisator. Katalisator ini merupakan tegangan akibat gabungan beban sustain dan beban ekspansi termal, Sls+Se, yang lukiskan

dalam persamaan di bawah ini:

Sls + Se =

(

h a c n o S S Z iM Z iMa t PD + ≤ ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ + ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ + ⎟⎟ ⎠ ⎞ ⎜⎜ ⎝ ⎛ 0.75 4)

(USCS unit) ……. (4.3g) Sls + Se =(

h a c n o S S Z iM Z iMa t PD + ≤ ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ + ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ + ⎟⎟ ⎠ ⎞ ⎜⎜ ⎝ ⎛ 1000 75 . 0 1000 4)

(SI unit) ….. (4.3h) Dimana :i = Faktor intensifikasi tegangan Z = Section modulus pipa, in3.,Z = r

m2tnπ (mm3)

rm = Jari-jari rata-rata, in (mm)

Do = Diameter luar, in (mm)

tn = Tebal dinding nominal, in (mm)

P = Tekanan internal rancang, psi (kPa)

Ma = Resultan beban momen akibat beban sustain, in-lbs (N.m)

Mb = Jumlah beban momen akibat beban occasional, termasuk beban

gempa, beban dorong dari relief/safety valve, in-lbs (N.m)

Mc = Range dari jumlah momen akibat thermal expansion/contraksion,

in-lbs (N.m)

K = 1.15 untuk beban occasional yang bekerja kurang dari 10% periode operasi

K = 1.20 untuk beban occasional yang bekerja kurang dari 1% periode operasi

Sls = Tegangan longitudinal akibat beban sustain, psi (kPa)

Se = Teg. ekspansi termal akibat ekspansi termal dan pergerakan anchor, psi (kPa)

Sls+Se = Teg. longitudinal akibat beban sustain dan tegangan ekspansi

termal, psi (kPa)

Sa = Allowable stress range untuk expansion stress, psi (kPa)

S

a=

f

(

1

.

25

S

c+

0

.

25

S

h)

Sc = Basic material allowable stress pada temperatur minimum dari

table tegangan ijin, psi (kPa)

Sh = Basic material allowable stress pada temperatur maksimum dari

Tabel tegangan ijin, psi (kPa) f = Faktor pengurangan stress

4.4 Analisis ASME/ANSI B31.3

ASME/ANSI B31.3 adalah code yang sering digunakan dalam analisa pipa pada Chemical Plant dan Petroleum. Nilai actual terhadap batasan yang diijinkan pada setiap pembebenan dapat dijelaskan dalam sub bab berikut.

a) Beban Sustain

Stress yang terjadi pada beban sustain merupakan jumlah stress longitudinal Sl akibat

efek tekanan, berat, dan beban sustain yang lain dengan tidak melebihi dari Sh. Dapat

dinyatakan dalam bentuk mate-matis sebagai berikut :

(

b t)

L h ax n F A S S S S t PD 4 + + 2 +4 2 + ≤ ………. (4.4a) b) Beban OccasionalStress yang terjadi pada beban occasional merupakan jumlah stress longitudinal akibat tekanan, berat, dan beban sustain lain serta stress yang dihasilkan oleh beben occasional misalnya angin atau gempa. Stress ini tidak boleh melebihi 1.33Sh.

h L t b ax A S S S kS F + ( 2 +4 2 + ≤ ………. (4.4b) c) Beban Ekspansi

Stress yang diakibatkan oleh adanya expansi termak dan atau displacement (pergeseran) Se akan dihitung sebagai berikut:

(

b t)

a e S S S S = 2 +4 2 ≤ ... (4.4c) 2 2 2(

)

)

(

1

t o o i i ei

M

i

M

M

Z

S

=

+

+

(USCS unit) ... (4.4d) 2 2 2(

)

)

(

1000

t o o i i ei

M

i

M

M

Z

S

=

+

+

(SI unit) ... (4.4f) Dengan :(

i

M

) (

i

M

)

Z

S

b=

i i 2+

o o 2(

i

M

) (

i

M

)

Z

S

b=

1000

i i 2+

o o 2 Z M S t t 2 = psi atau Z M S t t 2 1000 = kpaStress limit displacement dapat diberikan sebagai berikut: Se ≤ Sa

dan Sa = f(1.25Sc + 0.25Sh), psi (kPa)

Dimana

Sb = Resultan tegangan akibat beban lentur, psi

St = Tegangan puntir, psi

Mi = In-plane bending moment, in-lb

Mo = Out-of-plane bending moment, in-lb

ii = In-plane stress intensification factor

io = Out-of-plane stress intensification factor

Z = Section modulus of pipe, in3

Sa = Allowable stress untuk ekspansi termal, psi

f = faktor pengurangan stress

Sl = Stress sustain yang terhitung, psi

4.5 Analisis ASME/ANSI B31.8

Secara umum untuk menentukan acceptabilitas stress elastis pada sistem “pipe line” dapat digunakan kreteria ASME/ANSI B31.8, yang ditulis secara mate-matis sebagai berikut :

a) Beban Sustain

Stress yang terjadi pada beban sustain merupakan jumlah longitudinal stress presure dan longitudinal bending stress akibat beban luar seperti berat pipa dan isinya, angin beban sustain yang lain dengan tidak melebihi dari kombinasi (S)(F)(T). Dapat dinyatakan dalam bentuk mate-matis sebagai berikut :

SL = PD/4tn + (Sb2 + 4St2)1/2 ≤ 0.75(S)(F)(T) ……… (4.5a) b) Beban Expansi

Stress yang terjadi akibat beban expansi thermal dapat dinyatakan dalam bentuk mate-matis sebagai berikut :

Se = (Sb2 + 4St2)1/2 ≤ 0.72S ……… (4.5b) Dimana :

F = Construction design factor, (tergantung tipe construksi, 0.72 untuk Offshore). S = Specified Minimum Yield Strength (SMYS)

T = Temperature derating factor

Factor (T) Temperatur (oF) Construction Type Design Factor (F)

1.0 ≤ 250 A(Lokasi jarang penduduk) 0.72

0.967 300 B(pinggir kota/desa) 0.60

0.933 350 C(kota/desa, gedung ≤3tingkat) 0.50

0.9 400 D(Kota/desa, gedung≥3tingkat) 0.40

0.867 450 c) Beban Operating

Beban operating adalah beban yang terjadi akibat kombinasi antara beban-beban sustain dan expansi, batas (allowable) dari beban dapat ditulis sebagai berikut :

BAB V

AMBANG BATAS BEBAN NOZZLE PERALATAN STATIK DAN PERALATAN (EQUIPMENT) ROTASI

Beban sebenarnya (aktual) yang terjadi pada nozzle berdasarkan hasil analisis suatu sistem perpipaan dapat dikatakan aman (safe) apabila beban tersebut dapat diterima (acceptable) atau berada pada zone ambang batas beban yang diperkenankan (allowable) yang telah ditetapkan baik oleh WRC-107 untuk bejana (vessel), API-650 untuk tangki, API-610 untuk pompa, API-617 untuk kompresor maupun NEMA SM-23 untuk turbin atau ambang batas yang ditetapkan oleh pabrik pembuat.

Ambang batas yang dimaksud dalam diktat ini dibagi dalam dua kelompok, yaitu batas untuk beban nozzle pada peralatanm satatik dan beban nozzle untuk peralatan rotasi.

5.1 BATASAN BEBAN NOZZLE EQUIPMENT STATIK

Batasan (allowable) ini digunakan untuk membatasi sampai maksimum beban gaya dan momen aktual yang diperbolehkan pada nozzle bejana tekan (pressure vessel), sehingga tidak diperlukan lagi konfirmasi dengan penjual atau pabrik pembuat. Untuk menyatakan bahwa kombinasi beban gaya ekstern dan momen dapat diterima apabila beban kombinasi tersebut berada dalam zone batas tersebut.

Perhitungan tegangan pada leher nozzle (nozzle neck) adalah berdasarkan pada Welding Research Council Bulletin 107 (WRC-107) dengan konsep sebagai berikut :

- Gaya dan momen bekerja pada waktu yang bersamaan

- Kondisi kulit bejana (shell vessel) (tebal, diameter dan tekanan intern) sudah dipertimbangkan

- Kondisi data yang dipergunakan

Tegangan lokal aktual harus berada di dalam nilaiharga batas (allowable) dan dipertimbangkan sebagai keadaan aman. Ambanmg batas ini telah dibatasi pemakainanya, yaitu :

a) Bahan

Bahan yang digunakan adalah Baja Karbon (Carbon Steel (C.S)). setara dengan A516 Gr.60 atau Gr.70) dan Baja Tahan Karat (Stailess Steel (S.S)) setara denagn A240 Gr.TP304. b) Suhu Disain

Suhu yang digunakan hingga 343°C(650o F) untuk kedua bahan Baja Karbon (C.S.)dan

Baja Tahan Karat (S.S). c) Posisi Nozzle

Semua nozzle pada dinding telah dipertimbangkan dengan menggunakan dudukan penguat (reinforcement pad). Nozzle pada head dan nozzle forged neck harus dipertimbangkan secara terpisah.

d) Ukuran Nozzle

Ukuran nozzle yang digunakan adalah 2” hingga 24" . Sedangkan kriteria ukuran nozzle lebih besar dari 24" akan dianggap sama dengan kriteria untuk nozzle 24”.

e) Ukuran Dinding

Ukuran diameter dalam (inside diameter) kulit yang digunakan sampai 4500 mm.

f) Nozzle pada Dinding Bejana (Dinding Tangki)

API650 Appendix P akan digunakan sebagai pengganti ambang batas beban actual yang terjadi.

5.1.1 Evaluasi Tegangan (Stress) berdasarkan WRC107

Dalam bab ini, metode perhitungan dan evaluasi tegangan lokal (local stress) sekitar dinding nozzle berdasarkan WRC-107 dapat dirumuskan sebagi berikut.

a). Garis Besar

WRC107 hanya memberikan metode perhitungan, untuk tegangan lokal akibat gaya dan momen ekstern. Kriteria evaluasi pada besaran tegangan lokal harus sesuai dengan ASME Sec. VIII Div. 2, Appendix 4.

b). Definisi Gaya dan Momen

Nozzle dianggap telah dilengkapi dengan dudukan penguat seperti dalam Gambar 3….. Berikut beban-beban yang harus didefinisikan :

P: Gaya radial pada dinding

Vc: Gaya geser dalam arah keliling (circumferential)

dinding

VL:Gaya geser dalam arah longitudinal dinding.

MT: Momen Torsi pada nozzle

Mc: Momen membalk (Overturning moment) dalam

arah keliling dinding

ML: Overturning moment dalam arah longitudinal

dinding

c). Perhitungan Tegangan (stress)

Tegangan pada leher nozzle dan batas reinforcement pad harus ditentukan sebagai penjumlahan hasil perhitungan gaya dan momen, pertama sekali harus ditentukan besaran (parameter) β dan γ sebagai fungsi jari-jari dan tebal dinding peralatan untuk mendapatkan besaran N dan M. Sehingga tegangan circumferential, dan longitudinal dapat dihitung menurut rumus berikut.

.

β

=

0

.

875

r

OR

m ……….. (5.1a)T

R

m=

γ

………. (5.1b) Dimanar0: Jari-jari luar cylindrical nozzle Rm: Jari-jari rata-rata cylindrical shell

T

: Tebal dinding cylindrical shellHarga N dan M harus dibaca dari peta (chart) berdasarkan parameter

β

danγ

yang hitungan. Kemudian tegangan circumferential dan longitudinal selama terjadinya gaya dan momen P, Mc dan ML harus dihitung berdasarkan harga N dan M dengan rumus berikut : Circumferential6

2T

M

K

T

N

K

n b φ φ φσ

=

±

……….. (5.1c) 2 6 T M K T N K b x x n x = ±σ

……….. (5.1d) LongitudinalKn : Faktor consentrai tegangan Membran Kb: Faktor consentrasi tegangan Bending

Dan tegangan geser akibat MT, Vc dan VL adalah dirumuskan sebagai berikut :

T

r

M

O T x xτ

2

π

2τ

φ=

φ=

... (5.1e)T

r

Vc

O xπ

τ

φ=

... (5.1f)T

r

V

O L xπ

τ

φ=

... (5.1g) Tegangan membran akibat tekanan operasi intern juga harus ditambahkan sesuai dengan rumus ASME Sec. VIII Div.2, yaituPi

T

Ri

Pi

m+

0

.

5

−

=

σ

... (5.1h) Dimana :Pi = tekanan disain intern Ri = jari-jari dalam dinding

Tegangan pada leher nozzle dan reinforcement pad harus dihitung dengan menjumlahkan masing-masing nilai tegangan hitungan berdasarkan Tabel 5 dalam WRC-107.

d). Evaluasi Tegangan

Karena WRC-107 tidak menerangkan bagaimana mengevaluasi harga teganagan, Tegangan yang terhitung harus dievaluasi berdasarkan pada ASME Sec. VIII Div.2. Sebagaimana diterangkan dalam Code Appendix 4 bahwa, tegangan alloawable adalah

Sm

5 .

1 (Sm : Harga intesitas tegangan) untuk “primary stress” (PL + Pb), dan 3Sm untuk “secondary stress” (PL + Pb + Q). Dan tegangan-tegangan yang terjadi pada suatu jarak

(

R

mT

)

dari sumbu nozzle tidak melebihi 1.1Sm. 5.1.2 Metode Evaluasia). Garis Besar

Dalam bab ini dijelaskan bahwa daerah aman apabila gaya dan momen ekstern yang bekerja pada setiap nozzle berada dalam daerah (zone) sebagaimana yang terlihat pada grafik (chart) evaluasi terlampir dengan pengelompokan ukuran nozzle (2” hingga 24”), dan tebal dinding (6mm hingga 17mm). Grafik evaluasi mempunyai dua sumbu, yaitu sumbu vertijkal menyatakan gaya (P) dan sumbu horisontal menyatakan moment maksimum

{

Mc

,

M

L/

2

}

. Apabila gaya dan momen pipa dalam daerah aman, maka nozzle mempunyai kekuatan yang cukup untuk menahan beban ekstern. Prosedur untuk menentukan daerah aman akan dibahas di bawah ini.b). Gaya dan Momen Ekstern pada Nozzle

Gaya dan Momen ekstern harus didefinisikan sama sebagaimana dalam Para 5.1.1b (lihat Gambar 4.1). Beban berikut,

M

T,

V

cdan VL akan menyebabkan tegangan geser pada dinding. Karena tegangan yang disebabkannya adalah kecil bila dibandingkan dengan(

M

c,

M

L,

P

)

, maka ketiganya (MT, Vc dan VL) dapat diabaikan. Oleh karena itu sehingga Mc, ML dan P yang patut dipertimbangkan untuk menentukan daerah aman. Disini Mc = Vc x a dan ML = VL x a.c). Penentuan Daerah Aman

Penentuan keadaan aman dapat dilakukan sebagai berikut. Sumbu vertikal menunjukkan Gaya Ekstern (P) dan sumbu horisontal menujukkan Momen ekstern (M) yang bekrja pada nozzle equipmen. Apabila besaran gaya adalah positip berarti gaya yang bekerja dari dinding luar masuk ke dalam, dan besaran negatip berarti gaya yang bekerja dari dinding dalam menuju ke luar. Besaran gaya radial dinyatakan dengan P. Sedangkan Momen mempunyai harga mutlak. Hal ini dipertimbangkan karena besaran momen positip dan negatip menyebabkan besaran pada tegangan lokal yang sama. Harga Mc atau

2

LM

yang lebih besar harus diambil sebagai sumbu horisontal momen, karena dampak dari Mc menyebabkan tegangan lokal selalu lebih besar dari2

M

L.Jika point (P, Max {׀Mc׀,

M

L2

} berada dalam daerah aman, maka tegangan yang terjadi tidak akan lebih besar dari allowable stress.Gambar 22 : Chart evaluasi daerah aman d) Pengelompokan Tebal Dinding dan Ukuran Nozzle

Dalam lampiran terlihat daerah aman dalam grafik (chart) evaluasi dibuat untuk kelompok tiap tebal dinding dengan grafik kelompok ukuran nozzle pipa di dalamnya. Grafik pengelompokan allowable ini dapat digunakan untuk menentukan aksepatabilitas beban nozzle peeralatan statik berdasarkan hasil analisis dengan software flexibility analysis. Pengelompokan berdasarkan tebal dinding peralatan (equipment), meliputi :

6,7,8,9,10 ÅÆ 11, 12 ÅÆ 14,15 ÅÆ 16,17 ÅÆ 20,21 ÅÆ 26,27 ÅÆ

dan 12 kelompok yang dibuat berdasarkan ukuran nozzle adalah sebagai berikut : 2”, 3”, 4”, 6”, 8”, 10”, 12”, 14”, 16”, 18”, 20”, 24”

Nozzle yang lebih besar dari 24” dianggap sama dengan nozzle 24” dalam tabel , agar lebih konservatif.