Bab – I PENDAHULUAN

Setelah produksi minyak diangkat kepermukaan melalui sumur- sumur produksi, minyak dialirkan melalui flow line ke Stasiun Pengumpul (SP) atau lebih dikenal dengan istilah Block Station. Pada suatu lapangan minyak SP mutlak harus ada, sebab SP merupakan tempat untuk melakukan proses persiapan terhadap minyak sebelum minyak dapat dikelola dan dimanfaatkan lebih lanjut. Penentuan jumlah dan lokasi SP pada suatu lapangan minyak tergantung dari jumlah sumur dan letak dari sumur - sumur tersebut, Dan untuk pemilihan lokasi harus juga dipertimbangkan syarat - syarat berikut :

Tersedia permukaan tanah yang cukup luas dan kuat untuk menempatkan alat-alat dan mendirikan tanki mengingat pertimbangan keselamatan kerja.

Terletak didaerah yang cukup mudah dikeringkan (dataran tinggi). Terdapat selokan atau dapat dibuatkan selokan disekelilingnya untuk mengalirkan kebocoran/ ceceran minyak ke oil catcher.

Tempat masih memungkinkan jika diadakan perluasan sewaktu - waktu.

Biasanya pada suatu lapangan minyak yang mempunyai produksi gas cukup besar, dibangun stasiun kompresor (SK) yang letaknya dalam areal SP. Stasiun kompresor berfungsi untuk mengirimkan gas melalui jalur pipa menuju ke LPG plant atau konsumen atau jaringan pipa injeksi sumur sembur buatan. Stasiun kompresor tidak selalu ada pada stasiun pengumpul, hal ini tergantung dari produksi gas sumur- sumur yang masuk ke stasiun pengumpul. Bila tidak ekonomis, biasanya gas tersebut dibakar atau hanya dipakai sebagai bahan bakar gas engine atau dipergunakan untuk keperluan utilities.

Bab – II

STASIUN PENGUMPUL

1. Fungsi Stasiun Pengumpul.

Sehubungan dengan proses yang dilakukan terhadap minyak, yang baru keluar dari sumur, sebagai persiapan sebelum minyak dikelola dan dimanfaatkan lebih lanjut, maka Stasiun Pengumpul mempunyai fungsi sebagai berikut :

Menguji dan mengukur kemampuan produksi dari tiap tiap sumur. Memisahkan antara produksi minyak, air dan gas.

Mengukur jumiah produksi minyak kotor/bersih dan produksi gas dari seluruh sumur atau suatu kelompok sumur.

Menampung sementara produksi dan mengirimkan ke Stasiun Penampung Utama (SPU) atau Pusat Penampungan Produksi (PPP).

2. Peralatan pokok dan fungsinya.

Untuk menunjang fungsi diatas, Stasiun Pengumpul memiliki peralatan pokok antara lain :

1) Flow line.

Terdiri dari deretan pipa - pipa yang mengalirkan minyak dari sumur- sumur ke separator.

2) Manifold.

Manifold adalah suatu sistem konstruksi/rangkaian pipa yang terdiri dari valve, fitting, header yang saling berhubungan, dilengkapi alat untuk memonitor tekanan dan dipergunakan untuk mengatur penerimaan produksi sumur di stasiun pengumpul.

Fungsi manifold :

Mengatur aliran produksi dari sumur menuju ke tangki secara individu. Mengatur aliran produksi dari sumur menuju ke tangki secara gabungan. Memudahkan suatu pelaksanaan perbaikan sistem pemipaan tanpa

melakukan penyetopan produksi sumur.

Untuk memonitor aliran produksi dari sumur pada saat beroperasi.

Pada inlet manifold terdapat kepala manifold (header manifold) yang dipergunakan untuk mengalirkan produksi sumur yang masuk kedalam separator.

Menurut fungsinya header dapat dibagi menjadi : a. Header test .

b. Header produksi/ gabungan.

Bila suatu sumur akan ditest produksinya, maka valve menuju header test dibuka, sedangkan valve menuju header produksi ditutup. dengan demikian produksi cairan dari sumur akan masuk ke separator test. Setelah pengetesan selesai aliran produksi sumur dikembalikan ke header produksi.

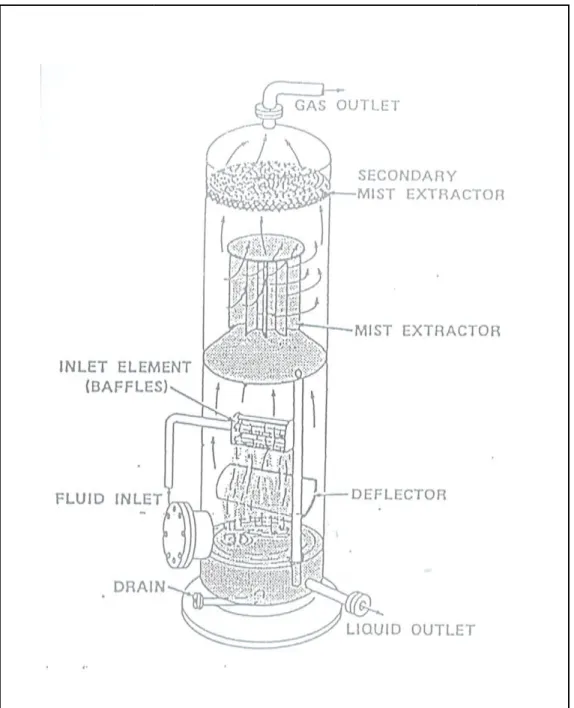

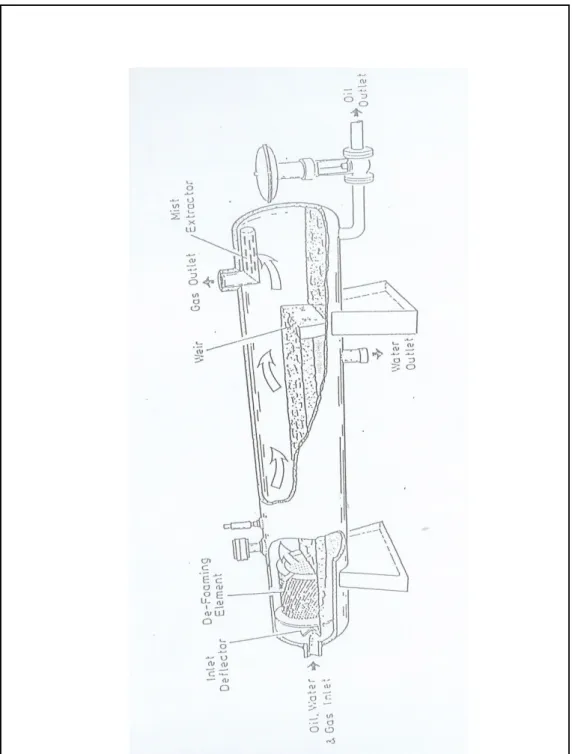

3) Separator.

Separator berfungsi untuk memisahkan cairan dari gas atau sebaliknya. Ada dua macam separator menurut statusnya di SP Yaitu

Separator test, yang digunakan untuk menguji produksi dari salah satu sumur.

Separator campuran, digunakan untuk pemisahan produksi minyak dan gas dari beberapa sumur.

Prinsip kerja pemisahan didalam separator adalah berdasarkan perbedaan gaya berat atau berat jenis fluida. Permukaan cairan didalam separator harus dapat diatur sedemikian rupa, sehingga cairan yang keluar tidak terikut gasnya dan gas yang keluar tidak terikut cairannya. Untuk mencapai tujuan tersebut, tekanan dan permukaan cairan diatur supaya stabil pada batas keadaan separator yang baik. Untuk mengatur tekanan digunakan “ pressure control valve" dan untuk mengatur permukaan cairan digunakan " liquid level controller".

Peralatan yang terdapat pada separator, antara lain : Safety valve.

Rupture disk/ break plate. Pressure gauge.

Liquid level controler. Liquid valves.

Gauge glass. Drain valve.

Menurut bentuknya, ada tiga macam separator : a. Separator horizontal.

b. Separator vertical. c. Separator spherical.

Menurut tekanan kerjanya ada tiga macam separator yaitu :

a. Separator tekanan tinggi, dengan tekanan kerja lebih besar dari pada 16 ksc.

b. Separator tekanan menengah, dengan tekanan kerjanya 8 ksc sampai dengan 16 ksc.

c. Separator tekanan rendah, dengan tekanan kurang dari 8 ksc.

Sedangkan menurut fase yang dapat dipisahkan dalam separator dikenal dua macam yaitu :

a. Separator 2 fase, memisahkon cairan dan gas. b. Separator 3 fase, memisahkan minyak, air dan gas. A. Komponen separator.

Untuk mencapai proses pemisahan yang sempurna, maka separator mempunyai beberapa seksi antara lain :

a) Seksi pemisahan pertama.

Disini akan terjadi pemisahan yang cepat dari produksi sumur menjadi komponen cairan dan gas.

b) Seksi pengumpulan cairan.

Seksi ini akan menerima dan mengatur pengumpulan cairan, dimana selanjutnya cairan akan mengalir keluar dari separator.

c) Seksi pemisah kedua.

Seksi ini digunakan untuk menghilangkan butiran- butiran cairan yang terbawa oleh gas.

d) Seksi penangkap butiran (mist extracter).

Seksi ini dipergunakan untuk menghilangkan butiran cairan yang sangat kecil yang masih terbawa dalam aliran gas.

B. Keuntungan dan kerugian dari type separator. Keuntungan :

a) Separator vertical.

Liquid level controller, tidak terlampau rumit. Dapat menampung pasir.

Mudah dibersihkan.

Mempunyai kapasitas "burst" cairan yang besar. Kecendrungan cairan untuk menguap kembali kecil. b) Separator horizontal.

Lebih ekonomis dan efisien untuk memproses gas dalam jumlah besar.

Diperlukan diameter yang lebih kecil (dibandingkan dengan separator dari type yang lain) untuk suatu kapasitas gas tertentu. c) Separator spherical.

Lebih murah dari pada separator vertical dan horizontal. Lebih mudah dibersihkan dari pada type vertical.

Lebih "kompak" dibandingkan dengan type lain. Kerugian :

a) Separator vertical.

Karena bentuknya yang tinggi, maka peralatan- peralatan keselamatan yang terletak diatas sulit untuk dicapai dan dirawat. Out let gas yang berada diatas menyebabkan pemasangan lebih

sulit

b) Separator horizontal.

Kurang menguntungkan apabila fluida mengandung pasir. Sukar dibersihkan.

Dalam pemasangan memerlukan ruangan yang lebih luas kecuali kalau disusun bertingkat.

c) Separator spherical.

Kurang ekonomis untuk kapasitas gas yang benar. Pengontrolan level cairan rumit.

C. Perlengkapan separator. a) Pipa masuk (in let).

b) Pipa keluar gas (out let gas). c) Pipa keluar minyak (out let crude). d) Back pressure regulator valve (BPV). e) Liquid level controller (LLC).

f) Safety valve.

g) Break plate/ rupture disk. h) Manometer.

i) Thermometer. j) Drain valve.

l) Pressure controller. m) Name plate

D. Kesulitan - kesulitan dalam mengoperasikan separator. a) High level separator.

Sebab

LLC macet atau menutup. Kapasitas cairan terlewati.

Tekanan separator lebih kecil dari tekanan minyak keluar. Ada minyak keluar.

Ada kebuntuan pada pipa keluar. Cara mengatasi :

Perbaiki LLc ,buka by pass sementara. Aliran yang masuk dikurangi.

Menaikkan back pressure regulator.

Periksa floco meter (alat ukur), buka by pass. b) Low level separator

Sebab :

LLC macet , membuka terus. Kerangan out let, by pass terbuka. Cara mengatasi :

Perbaikan LLC,tutup valve out let sampai minyak cukup dalam separator.

c) High pressure separator. Sebab :

Back pressure regulator macet, tertutup. Kapasitas gas separator terlewati. Out let valve tertutup

Cara mengatasi :

Perbaiki back pressure valve,buka by pass. Aliran yang masuk dikurangi.

d) Low pressure separator. Sebab :

Back pressure regulator macet tertutup. Cara mengatasi :

Valve manual tutup sedikit sampai tekanan normal. Periksa valve lain yang seharusnya menutup.

E. Mengatasi kesulitan di separator dan mencegah hal-hal yang membahayakan.

a. High level separator mengakibatkan gas keluar yang menuju ke kompresor atau flare bercampur minyak dan ini tidak diperbolehkan. b. Low level separator mengakibatkan gas bercampur minyak masuk ke

tangki, dimana ini sangat membahayakan.

c. High pressur separator dapat menyebabkan break plate pecah. d. Low pressure separator dapat mengakibatkan minyak tidak

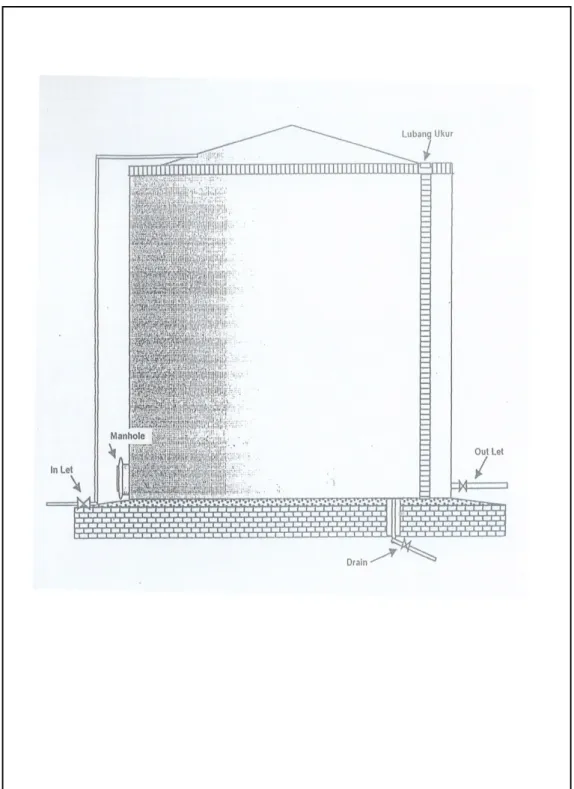

mengalir ke tangki karena tekanan kurang. 3. Tangki.

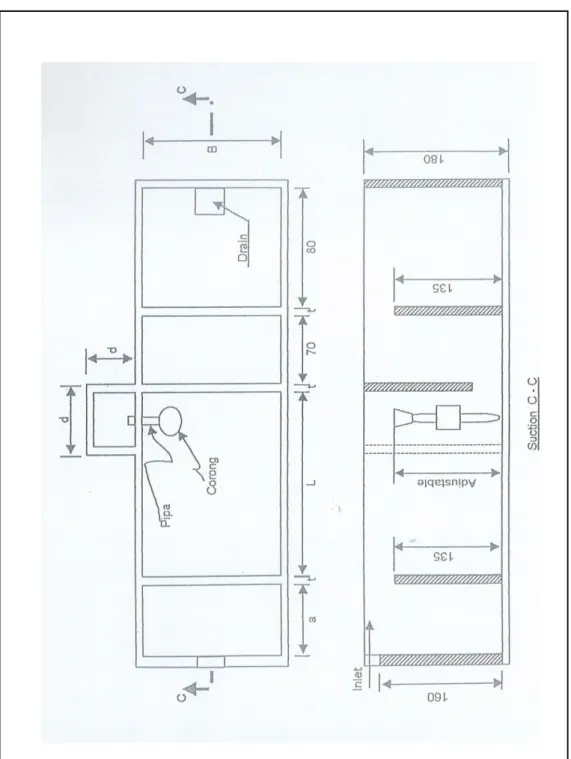

1) Fungsi tangki adalah :

a. Untuk menampung sementara minyak yang keluar dari separator. b. Mimisahkan minyak dari air dan endapan/ kotoran

c. Memudahkan pengukuran volume minyak.

d. Seperti halnya separator, tangki di SP terdapat tangki test dan tangki campuran. Pada umumnya tangki yang digunakan di SP adalah tangki tegak yang berbentuk silinder.

2) Peralatan yang ada pada tangki adalah : a. Pipa inlet dan kerangan.

Sebagai pipa yang digunakan untuk mengisi tangki. b. Pipa outlet dan kerangan.

Untuk mengalirkan minyak keluar tangki c. Pipa drain.

Untuk membuang air dan endapan pasir/ kotoran, menuju ke parit. d. Steam coil.

Hanya dipasang pada tangki yang memerlukan pemanasan, disebabkan minyak bertitik tuang tinggi.

e. Pipa aliran foam.

Termasuk alat keselamatan, sebagai pipa untuk mengalirkan foam jika terjadi kebakaran tangki.

f. Water sprayer.

Sebagai alat keselamatan, yaitu untuk mendinginkan tangki. g. Man hole.

Untuk membersihkan tangki, orang dapat masuk/ keluar dari lubang tersebut.

h. Lubang ukur.

Lubang pada atap tangki, yang berguna untuk memasukkan alat ukur dan alat pengambil contoh. Pada lubang tersebut terdapat titik ukur, sebagai pedoman untuk pengukuran.

i. Pressure vacuum valve/breather valve.

Untuk menjaga agar tekanan didalam tangki tidak melebihi tekanan yang ditentukan.

j. Penangkal petir.

Menghindari kebakaran tangki akibat petir. k. Tangga.

Untuk memudahkan petugas naik keatas tangki. 3) Menurut jenis materialnya tangki dapat dibagi :

a. Tangki kayu) b. Tangki beton c. Tangki baja

4) Menurut bentuknya tangki baja dibagi 3 : a. Tangki tegak

b. Tangki horizontal c. Tangki bundar

5) Menurut konstruksinya tangki dibagi menjadi : a. Tangki yang sambungan platnya dibaut b. Tangki yang dikeling

c. Tangki yang dilas

6) Menurut bentuk atapnya tangki baja tegak dibagi : a. Tangki dengan atap tetap (fix roof tank)

Penggunaan tangki dengan atap tetap atau atap terapung tergantung jenis minyak yang disimpan didalam tangki. Minyak dengan derajat penguapan kecil dipakai fix roof tank, sedang minyak dengan derajat penguapan tinggi/besar dipakai floating roof tank.

7) Untuk di SP penggunaan tanki ada 2 macam : a. Tanki test (tanki u ji)

b. Tanki produksi (gabungan)

Kedua macam tangki tersebut adalah sama, hanya kapasitas tanki test lebih kecil dari tanki produksi/gabungan.

Dalam kenyataannya masih sering terlihat adanya gas yang keluar dari lubang ukur tanki dan ini sangat berbahaya. Selama proses penampungan minyak di tanki lubang ukur harus dalam keadaan tertutup. Pada beberapa tanki yang tidak mempunyai breather valve, gas dari tanki disalurkan melalui pipa ke vent line.

4. Gas Scrubber (Pengering gas )

Pada prinsipnya gas scrubber hampir sama dengan separator. Gas scrubber dipergunakan untuk memisahkan cairan / uap air dari gas sehingga gas kering dapat dimanfaatkan untuk kompresor,LPG plant, atau dibakar.

5. Oil Catcher

Berfungsi menangkap minyak yang mungkin masih terikut air buangan dari tangki. 6. Pompa.

Berfungsi mengirimkan minyak pipa dari 5P ke SPU/ PPP. Pompa ini kadang-kadang tidak diperlukan, jika minyak dapat dikirim/ dialirkan secara gravitasi. Pengiriman minyak dari Stasiun Pengumpul ketempat yang lebih lanjut (PPP) atau terminal pada umunya dilakukan dengan pompa. Jenis pompa yang banyak dipakai :

a. Pompa torak/ piston. b. Pompa centrifugal.

Untuk memindahkan cairan yang memerlukan tekanan pengiriman yang besar dipakai pompa torak, sedangkan untuk memindahkan cairan dengan volume yang besar diperlukan pompa centrifugal. Pompa torak bekerja bolak balik yang akan menghasilkan langkah isap dan tekan untuk memindahkan cairan, sedangkan pompa centrifugal akan bekerja secara berputar untuk menghasilkan pemindahan sejumlah cairan. Kapasitas pompa centrifugal sangat flexible, tergantung dari tekanan dan flow rate yang diinginkan, setiap pompa centrifugal mempunyai grafik karakteristik yang menggambarkan antara tekanan hasil Pompa (cairan yang dipindahkan).

1) Menghidupkan pompa.

Tujuan Memindahkan cairan dari Stasiun Pengumpul ketempat lain melalui saluran pipa dengan bantuan pompa.

Tahap pelaksanaan a. Motor penggerak :

Periksa minyak pelumas, air radiator, busi, kabel- kabel harus terisolasi dengan baik.

Periksa start engine system (battery, motor stater, kabel-kabel). Pada mesin yang memakai bahan bakar gas tidak boleh distart dengan angin.

Hidupkan motor penggerak (Untuk penggerak yang memakai electro motor tekan tombol start).

b. Pompa

Periksa sistem pelumas pada pompa Periksa suction pompa.

Buka kerangan isap. Buka by pass.

Buka discharge pompa.

Yakinkan bahwa cairan dapat mengalir kepipa isap melalui bleed valve.

Jalankan pompa dengan memasukkan handle coupling.

Periksa tekanan pada manometer dan pressure recorder (bila ada).

Tutup pelan- pelan kerangan by pass dan amati tekanan pada manometer dan pressure recorder., apabila udara/ gas terjebak, ablas melalui bleed valve.

Apabila isapan sudah berjalan lancar naikkan RPM motor secara bertahap.

2) Perhitungan kapasitas pompa torak Single acting (satu silinder)

= 1295 m /jam Double acting (dua silinder)

Dimana :

L = Panjang langkah (inch). D = Diameter silinder (inch). d = Diameter piston rod (inch). N = Stroke per menit.

7. Kegiatan di Stasiun Pengumpul. 1) Pemisahan minyak dan gas.

Setelah minyak sampai di SP, dengan mengatur manifold dialirkan ke separator. Di SP minyak dimasukkan kedalam separator untuk dipisahkan antara minyak (cairan) dengan gasnya. Fraksi ringan yaitu gas akan naik kebagian atas dari separator dan keluar dari lubang diatas, gas ini dimasukkan kedalam scrubber untuk dikeringkan dan kemudian setelah keluar dari scrubber baru dapat digunakan untuk keperluan sendiri, di jual atau dibuang melalui flare. Cairan (minyak dan air) akan keluar dari separator melalui lubang dibagian bawah.

2) Pemisahan minyak dan air.

Cairan (minyak dan air) yang keluar dari separator dialirkan kedalam tangki. Air dan kotoran akan mengendap dan dibuang melalui lubang bawah (drain),

sampai minyak menjadi kering. Minyak ini kemudian dialirkan menuju ke, statsiun pengumpul utama (SPU).

3) Pengukuran produksi minyak dan gas.

Produksi minyak diukur didalam tangki dengan mengunakan alat ukur/ meteran. Untuk mengetahui produksi minyak bersih, harus diketahui lebih dulu kadar airnya dengan cara perhitungan berdasarkan volume air yang sudah di-aftap dan dari perhitungan kadar air yang diperiksa pada contoh yang diambil dari tangki setelah air di- aftap). Pengukuran minyak juga dapat diukur dengan flow meter dipasang didekat separator setelah minyak keluar dari separator, untuk mengetahui produksi minyak bersih tetap berdasarkan perhitungan kadar air ditangki atau dari contoh dari sumur, jika sumur sedang ditest. Untuk mengukur produksi gas, digunakan gas orifice meter yang dipasang setelah separator/ scubber.

4) Penampungan dan pengiriman minyak.

Minyak setelah sampai di SPU, ditampung dalam tangki untuk diendapkan lagi air dan kotorannya setelah cukup lama pengendapannya air dan kotoran dibuang, sampai minyak benar- benar kering seperti yang disyaratkan untuk dikirim ke pengolahan atau keterminal untuk dikapalkan. Minyak yang telah memenuhi syarat baru dikirim dengan bantuan pompa untuk dialirkan melalui pipa.

5) Pengambilan contoh minyak di manifold. Tahap pelaksanaan :

a. Siapkan semua peralatan dirumah jaga SP. b. Siapkan botol sample 3 buah.

c. Buka needle valve di manifold header sampai aliran yang keluar stabil. d. Isikan cairan ke botol sample langsung dari needle valve sebanyak tiga

botol.

e. Kemudian aduk dengan mixer ± 1 - 2 menit, dan tuangkan kedalam gelas ukur.

f. Baca volume air dan volume minyak.

g. Apabila minyak bersifat emulsi dapat ditambahkan demulsifier sesuai dengan dosis begitu pula minyak parafinik.

h. Tentukan kadar air dengan cara membandingkan volume air terhadap volume sample.

i. Hal- hal yang perlu dipersiapkan adalah menyediakan : Botol sample ± 05 liter.

Thermometer. Gelas ukur.

Bahan kimia (demulsifier , parafin solvent). Mixer.

Formulir test sumur. Alat hitung dan tulis. Water indicating pasta

6) Pengambilan contoh minyak ditangki.

Pengambilan contoh minyak ini tidak hanya dilakukan pada permukaan saja, tapi juga di dalam minyak dan di dasar tangki. Oleh karena itu harus dipergunakan alat khusus untuk dapat melakukannya tanpa si juru ukur itu sendiri menyelam ke dasar tangki. Alat pengambilan contoh ini harus juga dapat dibuka pada kedalam yang dikehendaki. Bahannya dari logam yang tidak menimbulkan bunga api (gambar teriampir).

Tempat dan cara mengambil contoh : a. Satu tempat (spot sample)

Dasar tanki. Pertengahan tanki Permukaan minyak

c. Di pertengahan tinggi minyak di dalam tanki (middle spot). Cara ini dilakukan untuk tanki berkapasitas sampai 1000 bbls, atau lebih dengan ketinggian minyaknya sampai 3 m ( 10 ft ). Mengambil contoh minyak dari satu tempat saja yaitu kira-kira di pertengahan tinggi minyak tersebut. d. Didua tempat (two way sample).

Cara ini dilakukan pada kapasitas tangki sampai 1000 bbls atau lebih dengan ketinggian minyaknya antara 3m-5m (10ft - 15ft). Pengambilan contoh ini dilakukan di dua tempat, yaitu mulut botol dimasukkan 10 cm (4 inci) dari permukaan minyak hingga masuk kira- kira 30 cm (12 inci). Tempat pengambilan berikutnya yaitu pada dasar minyak. Yang dimaksud dasar minyak yaitu pada batas tinggi pipa pengeluaran (outlet pipe).

e. Di Tiga tempat (Three way sample).

Mengambil contoh semacam ini dilakukan untuk tangki dengan kapasitas 1000 bbls atau lebih dengan tinggi minyaknya lebih dari 5 m. Tempat mengambilnya yaitu pada permukaan, pertengahan dan dasar minyak. Cara mengambil contoh pada permukaan, pertengahan dan dasar minyak sama dengan yang telah di jelaskan terdahulu.

Contoh soal :

Pengujian produksi (test) suatu sumur dimulai pukul 08.°° dengan menggunakan tangki pada kondisi deat stock 20 cm. Ketika pengujian berakhir pada pukul 14 00 ternyata deat stock produksi dalam tangki tersebut mencapai ketinggian 280 cm, dan setelah dilakukan pembungan air, stock minyak yang tinggal dalam tangki tersebut setinggi 220 cm. Dari pemeriksaan laboratorium, menunjukkan bahwa minyak yang tinggal dalam tangki tersebut masih mempunyai kadar air 2,5%. Bila data tangki menunjukkan volume 200 liter tiap cm ketinggian.

Dit : - Berapa persen kadar air produksi dari sumur tersebut ?

- Berapa m3/ hari minyak bersih yang dihasilkan dari sumur tersebut ? Jawaban :

Lama test : 6 jam

Produksi kotor : (280-20) x 200 = 52000 Itr Air yang dibuang : (280-220) x 200 = 12000 Itr Air yg masih tinggal dlm tangki : 2,5% x {(220-20)x200} = 1000 Itr

a. Kadar Air = .

. 100% = 25%

b. Produksi minyak bersih = 75 % x (52.000 x 24/6) = 156.000 liter/ hari = 156 m3/ hari

Bab – III

STASIUN KOMPRESOR

1. Kompresor.

Kompresor merupakan mesin dan perlengkapan yang melakukan kerja atas gas atau udara yang dimanfaatkan/ dipergunakan dengan maksud untuk merubah tekanan. didalam stasiun kompresor ini terdapat beberapa buah kompresor tergantung kebutuhan dan jumlah gas yang akan dikompresikan (dimampatkan). Dari stasiun kompresor gas bertekanan dikirim untuk keperluan industri atau pemakaian sendiri dilapangan.

Berdasarkan bentuk dan typenya kompresor dapat dibagi : 1) Kompresor memakai piston.

2) Centrifugal kompresor. 3) Rotary kompresor

4) Pada umumnya kompresor gas yang dapat dipakai adalah kompresor piston (Reciprocating compressor).

Bedasarkan cara kerjanya kompresor dapat dibagi : 1) Kompresor bertingkat satu.

2) Kompresor bertingkat dua.

2. Mengoperasikan mesin dan kompresor gas. Tahap pelaksanaan

1) Periksa mesin a. Minyak pelumas. b. Air pendingin.

c. Kabel- kabel yang dipakai harus terisolasi baik. d. Busi.

2) Periksa peralatan start engine. a. Battery.

b. Kompresor angin c. Listrik.

5) Periksa tekanan, jalur pipa dari separator/ scrubber yang masuk ke kompresor. 6) Ablas kondensat/ air di scrubber sebelum masuk ke kompresor.

7) Yakinkan point- point tersebut diatas sudah siap dan baik. 8) Hidupkan mesin (pemanasan).

9) Buka kerangan diseparator dan scrubber gas.

10) Buka kerangan suction dan discharge pada kompresor. 11) Jalankan kompresor.

12) Periksa tekanan gas pada inlet kompresor (perhatikan minimum suction pressure kompresor) lihat pressure recorder.