RANCANG BANGUN MENARA DEAMMONIASI UNTUK

PERBAIKAN MUTU LATEKS SKIM

Construction Design of Deammoniation Tower to Improve Skim Latex Quality

Henry PRASTANTO

Pusat Penelitian Karet, Jalan Salak No 1 Bogor 16151

Abstract

Latex skim is a by-product in the centrifuge latex production. Its dry rubber content is very low but the ammonia levels is quite high. The reducing of ammonia content is critical step and should be carried out in order to reduce coagulant cost. The reduction of ammonia content in industries is commonly done by packed bed column with specific design which depends on many factors, such as liquid properties, deammoniation rate, and separation efficency to be achieved. In this research, the deammoniation tower was designed for 1500 L/hour of skim latex with initial ammonia content of 0.5% w/w to produce skim latex content of 0.25% w/w. The tower dimension was designed by using the principal of mass transfer and mass balance which has been commonly used in chemical engineering operation.

Keywords : Skim latex, deammoniation tower, packed bed system

Abstrak

Lateks skim adalah hasil samping dalam produksi lateks pekat pusingan, kadar karet keringnya sangat rendah dan mengandung amoniak yang cukup tinggi. Penurunan kadar amoniak merupakan langkah yang sangat penting dan harus dilakukan untuk mengurangi biaya bahan penggumpal. Penurunan kadar amoniak di industri pada umumnya dilakukan dengan menara bahan isian dengan perancangan khusus yang tergantung pada banyak faktor misalnya sifat cairan, kecepatan penguapan amoniak, dan efisiensi penguapan yang diinginkan. Dalam penelitian ini menara deammoniasi dirancang untuk kapasitas lateks skim 1500 L/jam dengan kadar

amoniak awal 0,5% b/b untuk menghasil-kan lateks skim dengan kadar amoniak 0,25% b/b. Dimensi menara dirancang menggunakan prinsip perpindahan massa dan neraca massa yang umum digunakan dalam operasi teknik kimia.

Kata kunci : L a t e k s s k i m , m e n a r a deammoniasi, sistem bahan isian

PENDAHULUAN

Lateks skim adalah lateks dengan kadar karet kering yang sangat rendah, merupakan hasil samping pada pembuatan lateks pekat dengan metode sentrifugasi. Volume yang dihasilkan sebanding dengan volume lateks pekat yang diproduksi. Lateks skim masih mengandung partikel karet dengan kadar karet kering antara 4 - 8% (Blackely, 1966).

Saat ini Indonesia paling tidak memiliki 15 pabrik lateks pekat yang tersebar di 7 propinsi. Produksi rata-rata per tahun dari seluruh pabrik tersebut adalah sekitar 42 480 ton. Kapasitas terpasang pada seluruh pabrik tersebut adalah sekitar 200 000 ton per tahun. Volume lateks skim yang dihasilkan bisa dikatakan sebanding dengan volume lateks pekat yang dihasilkan. Jika produksi lateks skim setahun sekitar 42 480 ton maka akan diperoleh karet skim kering sebanyak 2 549 ton per tahun (Harris et al., 2010).

gelap. Harga koagulum tersebut sangat rendah yaitu sekitar 20 - 30% dari harga SIR 20, atau dalam keadaan kering 100% harganya sekitar 40% harga SIR 20. Karena sukar digiling, selama ini karet skim alami tersebut digunakan sebagai pencampur karet alam dalam pembuatan barang jadi karet berharga murah yang tidak memerlukan spesifikasi dalam perdagang-annya. Sisa limbah penggumpalan karet skim tersebut juga mengeluarkan bau busuk yang sangat mencemari lingkungan sekitar. Kadar N-Amoniak limbah cairnya biasanya juga lebih tinggi dari ambang batas yang diijinkan.

Deammoniasi atau penurunan kadar amoniak lateks skim sebelum diolah sangat penting karena menyangkut mutu karet skim yang dihasilkan dan biaya bahan peng-gumpal yang harus dikeluarkan. Noordin (1993) telah melakukan penelitian dan perancangan alat deammonasi lateks skim dengan menggunakan rotating disc system. Alat ini dirancang untuk menggantikan m e n a r a d e a m m o n i a s i k o m e r s i a l sebelumnya yaitu dengan sistem slotted-plate-column yang dinilai kurang efisien dan kurang ekonomis karena harus sering dibersihkan. Prinsip dari alat adalah dengan memperluas kontak antara udara peniup dan lateks skimnya. Alat ini berupa silinder tegak dan memiliki ukuran tinggi 3 m dan diameter 1,5 m. Dalam silinder terdapat ruangan bersekat dan bertingkat. Dalam setiap ruangan tersebut terdapat plat yang menempel pada as dan diputar dengan motor. Lateks dipompa ke atas alat kemudian mengalir dari sekat paling atas ke bawah sedang-kan udara peniup mengalir dari dasar ke atas dengan alat peniup berupa blower. Putaran plat menyebabkan lateks skim yang terkumpul diatas plat terlempar ke arah dinding ruangan bersekat dan memiliki dalam ukuran yang kecil sambil berkontak dengan udara peniup. Noordin (1993) menjelaskan bahwa menara deammoniasi dengan sistem slotted-plate column hanya mampu menguapkan amoniak sebanyak 45% saja, sedangkan menara deammoniasi rancangannya mampu menguapkan amoniak hingga 70%.

Alfa et al. (1998) telah melakukan penelitian penurunan kadar amoniak dengan pengipasan dan pengadukan. Namun titik berat penelitian ini lebih kepada

pengolahan karet skim setelah kadar amoniaknya diturunkan. Penelitian penurunan kadar amoniak dalam skim juga telah dilakukan oleh Solichin dan Anwar (2008). Metode penurunan kadar amoniak dalam penelitian tersebut dilakukan dengan cara pengadukan lateks skim dan aerasi. Dengan metode pengadukan selama 8 jam kadar amoniak dapat diturunkan dari 0,598% menjadi 0,317%, sehingga jumlah amoniak yang dapat diuapkan sebanyak 47%. Sebaliknya dengan metode aerasi atau penggelembungan udara peniup ke dalam lateks skim selama 8 jam kadar amoniak dapat diturunkan dari 0,598% menjadi 0,483%, sehingga jumlah amoniak yang berhasil diuapkan adalah sekitar 19%.

Penelitian ini bertujuan untuk merancang menara deammoniasi yang biasa digunakan oleh industri kimia untuk menurunkan kadar amoniak dalam air limbah yaitu dengan sistem packed bed. Sistem packed bed menggunakan bahan isian (packing) untuk memperluas bidang kontak. Penggunaan alat ini dalam pengolahan lateks skim adalah sebuah terobosan yang diharapkan dapat membantu industri lateks pekat dalam menangani lateks skim. Diharapkan dengan alat ini penurunan kadar amoniak lateks penelitian ini adalah lateks skim, sedangkan bahan utama pembuatan menara deammoniasi adalah silinder plastik, bahan isian tipe raschig ring, klem, blower, kayu, seng, besi, pipa pvc, pompa, kran, semen, batu, dan pasir.

Data koefisien transfer massa atau penguapan amoniak dalam lateks skim belum diketahui, karena itu sebelum dilakukan perancangan skala besar perlu dilakukan penelitian skala kecil terlebih dahulu untuk mengetahui koefisien transfer massa amoniak dalam lateks skim.

salah satu data untuk perancangan skala besar.

1. Membuat menara deammoniasi skala kecil (packed tower) yaitu :

a. Tinggi bahan isian (z): 1,1 m b. Diameter (D): 0,32 m

c. Bahan isian dibuat sama dengan yang digunakan untuk skala besar yaitu berbentuk raschig ring dengan diameter 50 mm

2. Memasang blower dengan debit udara 3

(G) : 1,7 m /menit

3. Menganalisis kadar amoniak awal (C )0 4. Mengatur debit lateks skim (L) dengan

membuka kran pada posisi ¼, ½ , ¾ dan terbuka penuh.

5. Mengukur debit lateks skim dan menganalisis kadar amoniak keluar menara (C ) e

6. Menghitung koefisien transfer massa amoniak dengan rumus yang dikembangkan oleh Tchobanoglous et al. (2003) sebagai berikut :

a. Menentukan tekanan operasi (P ) = T 1 atm dan Tetapan Henry (H) = 0,75 atm

b. Menghitung stripping factor (S) dengan satuan G dan L dalam gmol G H

S = x ... (1) L PT

c. Menghitung Number of Transfer Units (NTU)

e. Menghitung Koefisien transfer -1 massa (K a) dengan satuan detikL L

HTU = ... (4) K aAL

B. Perancangan menara deammoniasi Metode perhitungan dalam perancangan menara deammoniasi ini mengacu pada Tchobanoglous et al. (2003) dengan variabel-variabel yang digunakan yaitu : 1. Kadar amoniak lateks skim awal

(C )adalah 0,5%o

2. Kadar amoniak keluar manara (C ) e adalah 0,25%

3. Debit lateks skim maksimum (Qskim) adalah 1500 L/jam

0 4. Suhu operasi adalah 20 C

5. Tetapan Henry (H) sebesar 0,75 atm 6. Tekanan operasi (P )sebesar 1 atmT 7. Asumsi : pengaruh adanya partikel

karet diabaikan

Tahapan perhitungan dan persamaan yang digunakan adalah sebagai berikut : 1. Perhitungan kebutuhan udara

a. Menghitung fraksi mol (C ) amoniak (A) i dan air (B) dalam cairan

... (5)

dengan n adalah jumlah gmol

b. Menghitung fraksi mol amoniak keluar menara (y ), dengan indeks e e berarti dalam kondisi seimbang.

... (6)

c. Menghitung perbandingan mol cairan (L) dan udara (G)

e. Menghitung kebutuhan udara pada kondisi ideal (Qu)

... (8)

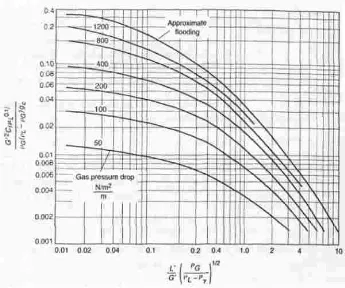

2. P e r h i t u n g a n d i m e n s i m e n a r a deammoniasi

a. Bahan isian dipilih berbentuk raschig ring dengan diameter 50 mm. Packing Factor (C ) 45 -60, diambilf 50 (Tabel 1)

d. Menghitung diameter menara dengan menggunakan grafik

Tabel 1. Parameter disain khusus untuk menara penguapan amoniak Table 1. Typical design parameter of deammoniation tower

Jenis

Item SymbolSimbol SatuanUnit Penghilangan amoniakAmmonia removal

Laju alir cairan

Liquid loading rate L/m2.min 40 – 80

Rasio udara terhadap cairan

Air to liquid ratio G/L m3/m3 2000 – 6000:1

Faktor pelucutan

Stripping factor S Unitless 1,5 – 5,0

Penurunan tekanan udara yang diizinkan

Allowable air pressure drop P (N/m2)/m 100 – 400

Rasio tinggi terhadap garis tengah

Height to diameter ratio Z/D m/m < 10:1

Kedalamaan bahan isian

Packing depth Z m 2 – 6

Faktor keamanan

Factor of safety SF %D, %Z 20 – 50

pH limbah cair

Wastewater pH pH Unitless 10,8 – 11,5

Perkiraan faktor bahan isian

Approximate packing factors

Pall rings, intalox saddles CCff 12,5 mm25 mm 180 – 24030 – 60

Cf 50 mm 20 – 25

Berl saddles, Raschig rings CCff 12,5 mm25 mm 300 – 600120 – 160

Cf 50 mm 45 – 60

Sumber : Tchobanoglous et al. (2003)

Source

Ñ

... (9)

ii. Mencari nilai y dengan grafik (Gambar 2)

iii. Mencari debit cairan dan udara tiap satuan luas (G' dan L')

...(10)

iv. Mencari diameter menara

...(11)

e. Mencari Height of a Transfer Unit (HTU) dengan Persamaan (4)

f. Mencari Number of Transfer Units (NTU) dengan Persamaan (2)

g. Mencari tinggi menara dengan Persamaan (3)

C. Pembangunan menara deammoniasi D. Ujicoba menara deammoniasi

HASIL DAN PEMBAHASAN

Hasil analisis kadar amoniak sebelum masuk menara deamoniasi adalah 0,5%, sedangkan debit dan kadar amoniak keluar menara disajikan dalam Tabel 2. Menurut Tchobanoglous et al. (2003), jumlah udara peniup minimum yang digunakan adalah apabila nilai S=1. Apabila S<1 maka jumlah udara yang digunakan kurang memadai

atau tidak mencukupi untuk mencapai kondisi yang diinginkan.

Berdasarkan hitungan pada Tabel 2 terlihat bahwa kondisi operasi yang memenuhi persyaratan adalah pada posisi kran terbuka ¼ atau dengan debit 0,78 L/menit karena S>1; sedangkan kondisi operasi lainnya memiliki nilai S<1 maka kondisi tersebut tidak memenuhi syarat operasi dan data tersebut tidak dapat digunakan untuk menghitung nilai K a.L

Nilai K a dihitung dengan mengguna-L kan persamaan-persamaan yang sesuai yaitu persamaan 1 - 4. Hasil perhitungan untuk kondisi tersebut diperloleh nilai K a L

-4 -1

sebesar 2,44.10 det . Nilai K a yang L diperoleh selanjutnya dapat digunakan untuk desain menara deamoniasi skala besar. Untuk meminimalkan kesalahan maka jenis dan ukuran bahan isian dibuat sama dengan ukuran saat melakukan penelitian skala kecil. Kebutuhan udara minimum dihitung sebagai pembanding terhadap kebutuhan udara operasi riil nantinya. Hasil perhitungan kebutuhan udara minimum disajikan pada Tabel 3.

Dimensi menara deammoniasi dihitung dengan menggunakan persamaan-p e r s a m a a n persamaan-p e r a n c a n g a n m e n a r a deammoniasi yaitu persamaan 1 - 4 dan 9 - 11. Hasil perhitungan perancangan diperoleh hasil seperti pada Tabel 4. Selanjutnya menara deammoniasi dibuat berdasarkan dimensi hasil perhitungan dalam perancangan, yaitu dengan tinggi

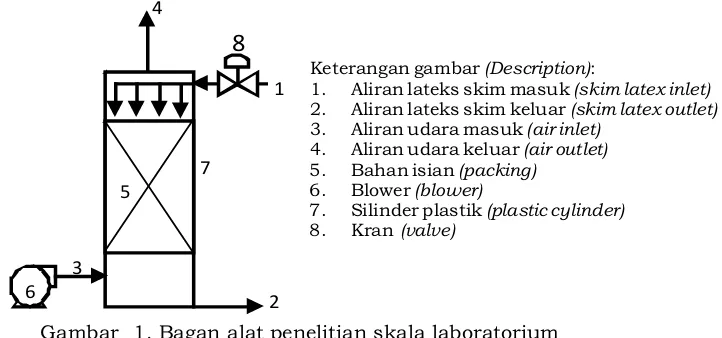

1

2 3

4

5

6

7

8

Keterangan gambar (Description):

1. Aliran lateks skim masuk (skim latex inlet) 2. Aliran lateks skim keluar (skim latex outlet) 3. Aliran udara masuk (air inlet)

4. Aliran udara keluar (air outlet) 5. Bahan isian (packing)

6. Blower (blower)

7. Silinder plastik (plastic cylinder) 8. Kran (valve)

Tabel 2. Debit lateks skim dan kadar amoniak keluar menara Table 2. Debit of skim latex and ammonia content output

Posisi kran Valve position

Debit (L/menit)

Debit (L/minute)

Kadar amoniak keluar menara Ammonia content in

output %

Stripping

factor (S) RemarksUraian

¼ 0,780 0,17 1,2231 S>1

½ 1,950 0,29 0,4892 S<1

¾ 3,756 0,36 0,2540 S<1

1(terbuka penuh)

(Full opened) 5,064 0,37 0,1884 S<1

Tabel 3. Hasil perhitungan debit udara minimum Table 3. Calculation of minimum air debit

No Uraian

Remarks SymbolSimbol Hasil hitunganCalculation SatuanUnit 1 Fraksi mol amoniak dalam lateks skim

umpan

Mol fraction of ammonia in skim latex input Co 0,005662

gmol NH3/ gmol H2O 2 Fraksi mol amoniak dalam lateks skim keluar

Mol fraction of ammonia in skim latex output Ce 0,002831 gmol NHgmol H 3/

2O

3 Fraksi mol amoniak dalam udara keluar

Mol fraction of ammonia in air output ye 0,004247 gmol NHgmol gas3/ 4 Rasio udara dan cairan dalam mol

Mol ratio of air and liquid G/L 0,6700 gmol gas/gmol H2O

5 Rasio udara dan cairan dalam volume

Volume ratio of air and liquid G/L 892,5926 Liter

6 Debit lateks skim

Debit of skim latex L 0,6944 L/s

7 Debit udara minimum

Minimum debit of air G 371,9134 L/s

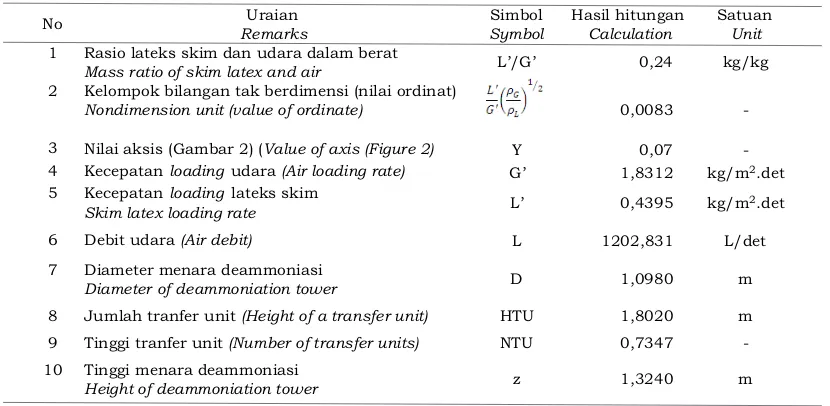

Tabel 4. Hasil perhitungan dimensi menara deammoniasi Table 4. Calculation of deammoniation tower dimension

No RemarksUraian SymbolSimbol Hasil hitunganCalculation SatuanUnit

1 Rasio lateks skim dan udara dalam berat

Mass ratio of skim latex and air L’/G’ 0,24 kg/kg

2 Kelompok bilangan tak berdimensi (nilai ordinat)

Nondimension unit (value of ordinate) 0,0083

-3 Nilai aksis (Gambar 2) (Value of axis (Figure 2) Y 0,07

-4 Kecepatan loadingudara (Air loading rate) G’ 1,8312 kg/m2.det

5 Kecepatan loadinglateks skim

Skim latex loading rate L’ 0,4395 kg/m2.det

6 Debit udara (Air debit) L 1202,831 L/det

7 Diameter menara deammoniasi

Diameter of deammoniation tower D 1,0980 m

8 Jumlah tranfer unit (Height of a transfer unit) HTU 1,8020 m

9 Tinggi tranfer unit (Number of transfer units) NTU 0,7347

-10 Tinggi menara deammoniasi

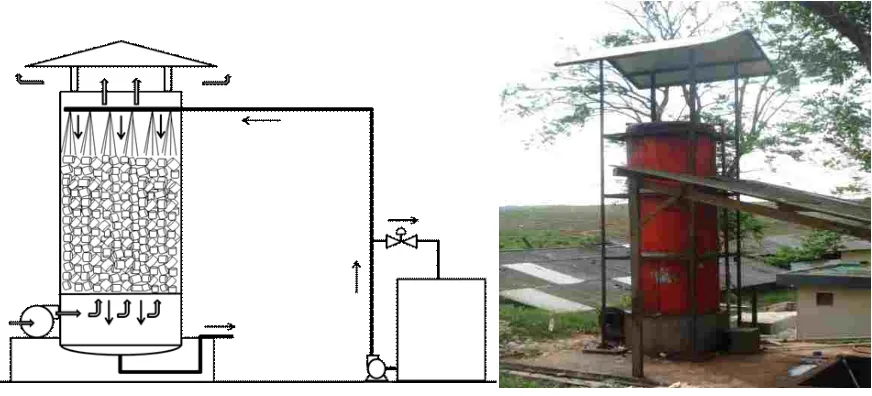

bahan isian 1,3 m dan diameter 1,1 m seperti pada Gambar 3 dan Tabel 5. Diameter menara disesuaikan dengan ukuran standar yang ada di pasaran dengan ukuran yang paling mendekati. Untuk mengetahui kemampuan menara deammoniasi ini maka dilakukan ujicoba untuk menurunkan kadar amoniak lateks skim.

Rata-rata kadar amoniak lateks skim masuk menara deammoniasi adalah 0,5%. Dari beberapa ujicoba diketahui bahwa kadar amoniak lateks skim dapat turun

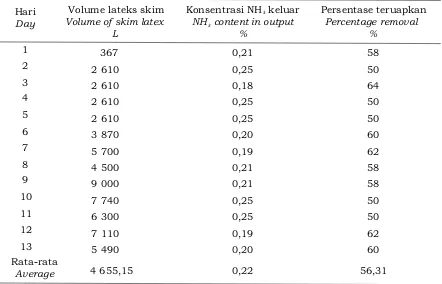

sesuai dengan perancangan yaitu berkisar 0,18 - 0,25%, atau jika dirata-rata sekitar 0,22%. Hal ini berarti persentase amoniak teruapkan rata-rata adalah 56,31%. Hasil ujicoba selengkapnya disajikan pada Tabel 6.

Perbedaan antara perhitungan dengan di lapangan dimungkinkan karena adanya beberapa faktor yang mempengaruhi yaitu: 1. Debit lateks skim yang dapat bervariasi

karena pengaturan debit lateks skim masih manual sehingga dimungkinkan Tabel 5. Spesifikasi menara deammoniasi

Table 5. Spesification of deammoniation tower Spesifikasi

Specification

Dimensi Dimension

Satuan Unit Diameter

Diameter 1,1 m

Tinggi tumpukan bahan isian

Height of packing 1,3 m

Ukuran bahan isian

Size of packing 50 mm

Debit udara blower

Air debit of blower 1250 L/detik

Tekanan udara keluar blower

Air pressure outlet of blower 1320 Pascal Daya blower

Power of blower 3 HP

debit lateks skim lebih kecil dari debit perancangan.

2. Blower yang digunakan secara teoritis memiliki debit 1250 L/s atau sedikit lebih banyak dari debit perancangan. 3. Adanya asumsi-asumsi dan penetapan

data yang menggunakan metode pendekatan sehingga akurasinya masih terlalu lebar, namun demikian p e n d e k a t a n - p e n d e k a t a n d a l a m perhitungan sudah menghasilkan menara deammoniasi yang kinerjanya tidak begitu jauh dari perhitungan.

Untuk meningkatkan persentase amoniak yang teruapkan dapat ditempuh langkah-langkah sebagai berikut yaitu menambahkan ketinggian bahan isian, karena bahan isian ini masih cukup pendek yaitu hanya 1,3 m. Selain itu dapat juga dengan menaikkan debit udara peniup dan mengurangi debit lateks skim.

Perawatan menara deammoniasi ini relatif mudah. Setelah pemakaian secara terus menerus selama sekitar 6 bulan

sebagian karet skim yang menempel pada lapisan permukaan akan menyebabkan aliran udara dan lateks skim menjadi kurang maksimal. Oleh karena itu perlu dilakukan perawatan dengan pem-bongkaran dan pembersihan menara deammoniasi. Sebaiknya konstruksi menara deammoniasi dibuat sedemikian rupa mudah dibongkar pasang, sehingga akan memudahkan dan mempercepat pembersihannya.

KESIMPULAN

Menara deammoniasi dengan sistem packed bed memiliki diameter 1,1 m, ketinggian bahan isian 1,3 m dan dapat menurunkan kadar amoniak dari 0,50% menjadi 0,22%. Menara deammoniasi ini relatif mudah dibuat, dan mudah dalam perawatannya. Untuk mendapatkan kadar amoniak yang lebih rendah dapat dilakukan dengan menambah ketinggian bahan isian, menaikkan debit udara peniup atau menurunkan debit lateks skim.

Tabel 6. Hasil ujicoba menara deammoniasi Table 6. Trial result of deammoniation tower

Hari

Day

Volume lateks skim

Volume of skim latex L

Konsentrasi NH3keluar

NH3content in output

%

Persentase teruapkan

Percentage removal %

1 367 0,21 58

2 2 610 0,25 50

3 2 610 0,18 64

4 2 610 0,25 50

5 2 610 0,25 50

6 3 870 0,20 60

7 5 700 0,19 62

8 4 500 0,21 58

9 9 000 0,21 58

10 7 740 0,25 50

11 6 300 0,25 50

12 7 110 0,19 62

13 5 490 0,20 60

Rata-rata

UCAPAN TERIMA KASIH

Terima kasih diucapkan kepada Dadi Rusadi Maspanger, Ary Achyar Alfa dan Uhendi Haris atas saran dan masukannya selama pelaksanaan perancangan menara deammoniasi ini.

DAFTAR PUSTAKA

Alfa, A.A., D. Suparto, S. Honggokusumo, d a n O . S i s w a n t o r o . 1 9 9 8 . Pemanfaatan karet skim berkualitas tinggi sebagai bahan baku gelang karet. J. Penel. Karet, 16 (1-3), 22-35.

Blackely, D.C. 1966. High Polimer Latices. Volume I : Fundamental Principles, Their Science and Technology. Maclaren, London.

Haris, U., H. Prastanto, A.A. Alfa, and D.R. Maspanger. 2010. The Economic potential of skim latex processing on l a t e x c o n c e n t r a t e i n d u s t r y: Indonesian Case. Preprint of Proc. IRRDB Int. Rubb. Conf. 2010, Hainan, 19 October 2010. International Rubber Research Development Board.

Noordin bin Abd. Kadir Bakti, 1993. R o t a t i n g - D i s c s y s t e m f o r deammoniation of skim latex. Planters' bulletin,2(215),47-51.

Solichin, M. dan A. Anwar, 2008. Penggunaan asap cair dalam pengolahan blok skim. J. Penel. Karet, 26 (1), 84-97.

Tchobanoglaus, G., F.L. Burton, and H.D. S t e n s e l . 2 0 0 3 . W a s t e w a t e r Engineering Treatment and Reuse,

th

Metcalf and Eddy,inc, 4 edition, McGraw-Hill Companies, New York.