Abstrak— PT. Timur Megah Steel. merupakan salah satu perusahaan nasional yang bergerak di bidang pembuatan bolt. Dalam proses inspeksi produksi bolt, perusahaan menetapkan karakteristik cacat yang bersifat atribut, yaitu kondisi gupil, crack, tidak center,ada goresan, keropos, dan ukuran tidak sesuai. Sejauh ini penyajian informasi kecacatan di PT Timur Megah Steel hanya sebatas penjumlahan cacat terbanyak, perusahaan tidak menggunakan pengendalian kualitas secara statistik. Sementara itu pengendalian kualitas sangat perlu diterapkan dalam tahapan proses produksi agar mendapatkan standard atau kualitas mutu sesuai harapan.Dalam penelitian ini digunakan diagram kontrol multivariat np sebagai monitoring proses produksi pada perusahaan PT.Timur Megah Steel. Proses produksi bolt pada fase I, yaitu proses pada bulan Juni 2012 berdasarkan peta kendali multivariat np sudah terkendali dengan, namun peta ini tidak sesuai jika digunakan untuk periode Juli 2012 karena dengan peta ini proses pada bulan Juli tidak terkendali. Dengan peta kendali yang baru proses produksi bolt pada fase II, yaitu Juli 2012 menunjukkan kondisi terkendali dengan. Sehingga disimpulkan telah terjadi pergeseran proses dari fase I ke fase II. Batas kendali pada fase II lebih lebar dibandingkan fase I. Dapat dikatakan proses pada Bulan Juli lebih buruk dibandingkan pada bulan Juni 2012.

Kata Kunci— multivariat , cacat, bolt, diagram kontrol.

I. PENDAHULUAN

ERKEMBANGAN industri manufaktur semakin pesat menuntut manajemen perusahaan untuk melakukan inspeksi proses produksi yang berkelanjutan demi terciptanya produk yang berkualitas agar konsumen tetap loyal terhadap produk tersebut.

Pengendalian kualitas diterapkan dalam tahapan proses produksi agar mendapatkan standard atau kualitas mutu sesuai harapan (Juran dan Gryna, 1983). Dalam penerapan pengendalian kualitas, terdapat konsep pengendalian kualitas statistik salah satunya dengan menggunakan peta kendali yang merupakan alat yang sering digunakan dalam pengendalian kualitas statistik yang berfungsi untuk memonitor suatu proses produksi dalam kondisi terkendali atau tidak. Jika variabel kualitas lebih dari satu, diagram kontrol multivariat lebih sensitif dibandingkan diagram kontrol univariat karena mempertimbangkan keeratan hubungan antar variabel. Pengembangan diagram Multivariat np diterapkan melalui proses penjumlahan proporsi cacat dari semua variabel karateristik yang dimana mempunyai korelasi antar variabel.

Penelitian diagram multivariat untuk atribut ada dua macam yaitu diagram multivariat p dan multivariat np. Diagram Multivariat np dijelaskan oleh Lu et al.(1998) membahas diagram kontrol multivariat np lebih sensitif

daripada diagram kontrol univariat np. Penerapan konsep diagram kontrol multivariat np pernah diterapkan oleh Mawarini (2009) pada kasus produksi panel listrik di salah satu perusahaan panel listrik terkemuka di dunia yaitu PT.Siemens, selanjutnya Wenny (2010) mengenai pengontrolan kualitas proses produksi kasus rokok sigaret kretek tangan di PT ‘X’, Surabaya Dalam penelitian ini akan diterapkan diagram kontrol multivariat np karena terdapat cacat atribut yang lebih dari dua variabel dan antar variabel karateristiknya mempunyai hubungan keeratan.

PT. Timur Megah Steel. merupakan salah satu perusahaan nasional yang bergerak di bidang pembuatan bolt. Dalam proses inspeksi produksi bolt, perusahaan menetapkan karakteristik atribut cacat, yaitu kondisi gupil, crack, tidak center,ada goresan, keropos, dan ukuran tidak sesuai. Sejauh ini penyajian informasi kecacatan di PT Timur Megah Steel hanya sebatas penjumlahan cacat terbanyak, perusahaan tidak menggunakan pengendalian kualitas secara statistik. Oleh karena itu perlu dilakukan pengendalian kualitas secara statistik dan identifikasi faktor-faktor yang menyebabkan proses produksi out of control.

II. TINJAUAN PUSTAKA A. Diagram kontrol Univariat np

Diagram kontrol adalah tampilan dalam bentuk grafik dari beberapa karakteristik kualitas yang telah diukur dan dihitung (Montgomery, 2005).

Asas statistik yang melandasi pengendalian bagian cacat didasarkan pada distribusi binomial. Apabila sampel random dengan unit n dipilih, dan F adalah unit produk yang cacat, maka F berdistribusi binomial dengan parameter n dan p, yaitu:

g n p p n g F p g

g

) 1 ( ) ((2.(1)

dimana

g

0

,

1

,...,

n

Cacat dalam sampel dapat didefinisikan sebagai perbandingan cacat dalam sampel dimana g dengan jumlah sampel n sebagai berikut.

n g

pˆ (2) Mean dan varians dari

pˆ

adalahnp

dan)

1

(

2p

np

p

Penerapan Diagram Kontrol Multivariat np

pada Proses Produksi Hexagon Bolt M16x75mm di PT. Timur

Megah Steel Gresik

Febrianto, Muhammad Mashuri 1, dan Lucia Aridinanti 2

Jurusan Statistika, Fakultas Matematika dan Ilmu Pengetahuan Alam, Institut Teknologi Sepuluh Nopember (ITS) Jl. Arief Rahman Hakim, Surabaya 60111

E-mail: [email protected] [email protected]

P

(3) (4)

adi p yang tidak diketahui dapat ditaksir dengan

p

. Maka garis tengah, batas kendali atas dan batas kendali bawah pada peta kendali np adalah sebagai berikut.) 1 ( 3 np p p n BKA p n GT ) 1 ( 3 np p p n BKB

B. Diagram Kontrol Multivariat np

Analisis multivariat adalah metode analisis statistik yang digunakan untuk menganalisis data secara serentak dengan banyak variabel (Johnson & Wichern, 2002). Sehingga, jika pemeriksaan obyek secara atribut dilakukan pada lebih dari satu karakteristik kualitas maka diagram kontrol yang digunakan adalah diagram kontrol multivariat atribut.

Proses yang diamati dapat diasumsikan i adalah karakteristik kualitas, pi merupakan probabilitas dari

sebuah item cacat pada karakteristik kualitas i. Karakteristik-karakteristik kualitas itu mungkin tidak independen maka disebut koefisien korelasi antara karakteristik i dan karakteristik j adalah

ij. Dengan cacatan:

j

i

ij ij ji ij,

1

1

(6)Jika Ci adalah jumlah dari unit item cacat dengan

karakteristik kualitas i di dalam sampel, maka dapat ditentukan perhitungan statistik X yang merupakan jumlahan pembobot dari unit item cacat dari semua karakteristik kualitas di dalam sampel secara matematis dapat dituliskan sebagai berikut :

m i i p i C X 1 (7) Keterangan : ) ,..., 2 , 1 (p p pn

P merupakan proporsi vektor item cacat

ij mxm adalah matrik koefisien korelasi i

C

= banyaknya cacat tiap variabel ke-iC

= (C1,C2, ..., Cm) adalah vektor dari jumlah unit itemcacat

Alasan pemilihan 1 pi sebagai pembobot karakteristik kualitas dalam perhitungan statistik X adalah pertama, tidak seperti diagram kontrol Hotelling T2 untuk proses multivariat perhitungan statistik uji X dalam diagram MNP merupakan lanjutan dari diagram univariat np. Kedua, nilai harapan dari statistik uji

m i pi n X E 1 ) (

meningkatkan fungsi dari

p

j yang berhubungan dengan bagian internal proses yang dipantau dan didefinisikan sebagai jumlah pembobot unit item cacat terhadap seluruh karakteristik kualitas.i

d

menunjukkan jumlah kerugian yang mengindikasi tingkat keparahan item cacat dalam i karakteristik kualitas,maka statistik uji X yang dapat diterapkan dalam kondisi nyata adalah sebagai berikut

m i i i i D d C p X 1 (8) dimana D adalah vektor item cacat dan dituliskan sebagai berikut ) ,..., , (d1 d2 dm D (9)Mean dari statistik uji X pada rumus (2.2) adalah sebagai berikut i p m i diECi m i pi i C i d E D X E 1 ( ) 1 ) ( . m i di pi n i p m i dinpi 1 1 (10) Keterangan : i

C

= banyaknya cacat tiap variabel ke-i ip

= rata-rata proporsi cacat pada variabel ke-i dengan banyaknya sampel tiap pengamatan ke-j.Estimasi vektor proporsi item cacat secara umum adalah sebagai berikut. (Lu, 1998)

) ,..., 2 , 1 ( 1 ,..., 1 2 , 1 1 1 m p p p nk k j Cm j nk k j C j nk k j C j k k j Pj P

Dengan

ˆ

ijmerupakan koefisien korelasi antar variabel karakteristik i = 1, 2, ..., m. Dimana ) var( ) var( ) , cov( ˆ j i j i ij C C C C k h k h jh jh k h k h ih ih k h jh jh k h k h ih ih k C C k C C k C C k C C 1 2 1 1 2 1 1 1 1 4 (12)Dengan menggunakan prinsip umum diagram kontrol Shewhart, maka didapatkan batas untuk diagram Mnp.

m j m j pj i j ij pi pj n j p n BKB m j pj n GT m j m j pj i j ij pi pj n j p n BKA 1 3 1(1 ) 2 (1 )(1 ) 1 1 3 1(1 ) 2 (1 )(1 ) dimana:P= nilai estimasi dari vektor proporsi item cacat P

= nilai estimasi matrik korelasi.C. Profil PT. Timur Megah

PT. Timur Megah Steel adalah perusahaan yang memproduksi baut mulai tahun 1976 dan bertempat di Desa Cangkir km 20-21 Driyorejo Gresik.Gambar

Proses pertama dalam pembuatan bolt di PT. Timur Megah Steel adalah menampung bahan baku kawat paku yang berbentuk gulungan besar yang beratnya bisa (5)

(13) (11)

mencapai beberapa ton. Kemudian gulungan kawat ini dibersihkan dari kerak dan dibentuk dengan diameter yang diinginkan. Proses ini disebut coating. Selanjutnya dilakukan annealing yaitu penghilangan tegangan pada bolt dengan jalan pemanasan terlebih dahulu kemudian didinginkan perlahan-lahan dengan rate tertentu secara konstan.

Setelah proses annealing berakhir, gulungan kawat akan dimasukkan ke dalam sebuah mesin dan dibentuk menjadi batang bolt dan kepala bolt. Kepala bolt akan dibentuk menjadi hexagon atau segi empat, proses ini dinamakan trimming. Selanjutnya bagian batang bolt dibuat ulir sesuai ukuran dimana ini dinamakan rolling. Kemudian tahap proses selanjutnya adalah sortir yaitu menyeleksi semua jenis bolt hasil dari proses produksi dari unit pabrikasi yang sesuai standart kualitas yang telah ditentukan oleh Quality Control (QC). Jika produk baik maka dikategorikan bolt kualitas 1(kualitas baik), sedangkan produk bolt yang buruk dikategorikan bolt kualitas 2 (kualitas kurang baik).bolt kualitas 1 diperuntukkan kepada konsumen yang memesan sedangkan bolt kualitas 2 diperuntukan konsumen penampung. Tahap terakhir adalah pengemasan yang ditempatkan pada box. Box adalah bahan kemas terbuat dari kardus dengan ketebalan tertentu yang digunakan untuk mengepak hasil selesai untuk kemudian dikirim ke konsumen.

III. METOLOGIPENELITIAN A. Sumber Data

Pengambilan sampel dilakukan pada tahap sortir dimana seluruh baut hasil produksi setiap jam dikumpulkan kemudian diambil sampel secara acak sebanyak 10 buah. Karena tiap hari produksi memerlukan waktu 8 jam maka didapat sampel sebanyak 80 baut. Sumber data adalah sekunder pada 15 Juni 2012 sampai dengan 18 Juli 2012. Dalam Proses Pembuatan hexagon bolt dibutuhkan waktu sebanyak 34 hari.

Langkah analisis yang dialkukan meliputi: 1. Pengumpulan data

Tahap ini dilakukan pengumpulan data di PT.Timur Megah Steel Gresik yaitu data proses produksi hexagon bolt M16 X 75mm tahap sortir pada 15 Juni 2012 sampai 18 Juli 2012. Sampel diambil setiap selang waktu satu jam selama sehari pada saat produksi berlangsung, dengan ukuran sampel sebesar 80 hexagon bolt M16 X 75mm.

2. Menghitung rata-rata proporsi cacat (

p

i) masing-masing karakter kualitas ke-i, i=1, 2,..., 6.3. Menghitung nilai statistik X pada masing-masing subgrup ke k bulan Juni

4. Menghitung estimasi vektor proporsi item cacat ke m 5. Menghitung nilai korelasi antar variabel

6. Menghitung batas kendali diagram multivariat np bulan Juni

7. Plot statistik X dengan batas kendalinya,jika terdapat out of control maka titik tersebut dihilangkan.

8. Membandingkan peta kendali np univariat dengan np multivariat. Selanjutnya mengidentifikasi proses pada bulan Juli apakah sudah dalam keadaan terkendali atau belum.

9. Menghitung rata-rata proporsi cacat (

p

i) masing-masing karakterisktik kualitas ke-i dimana i = 1, 2, ..., 6.10. Menghitung nilai statistik X pada masing-masing subgrup ke k bulan juli

11. Plot statistik X dengan batas kendalinya,jika terdapat out of control maka titik tersebut dihilangkan.

12. Menarik kesimpulan

IV. ANALISIS DAN PEMBAHASAN

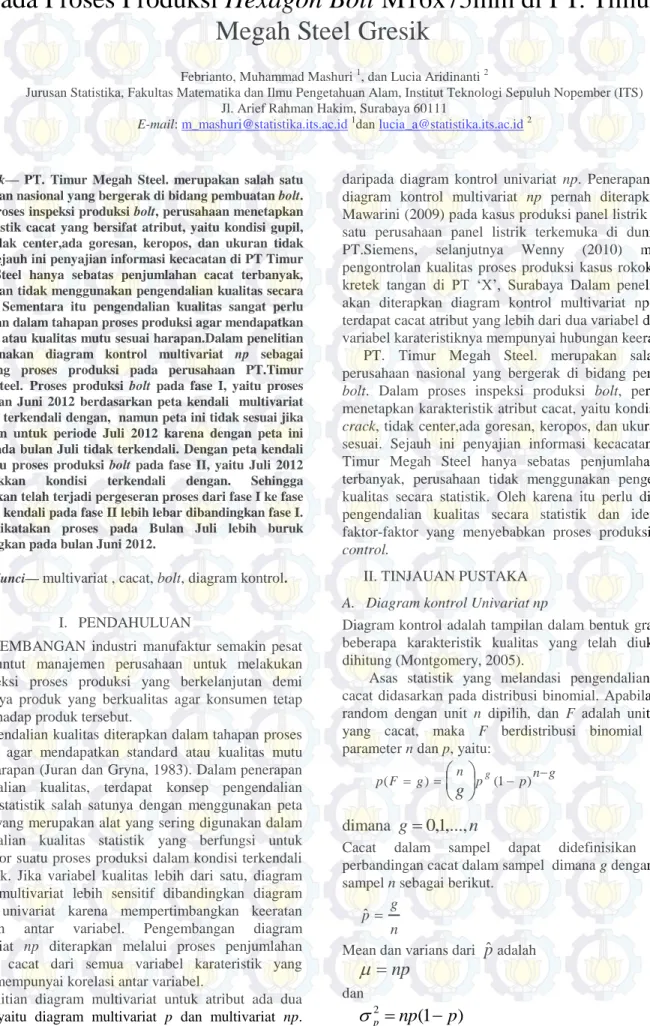

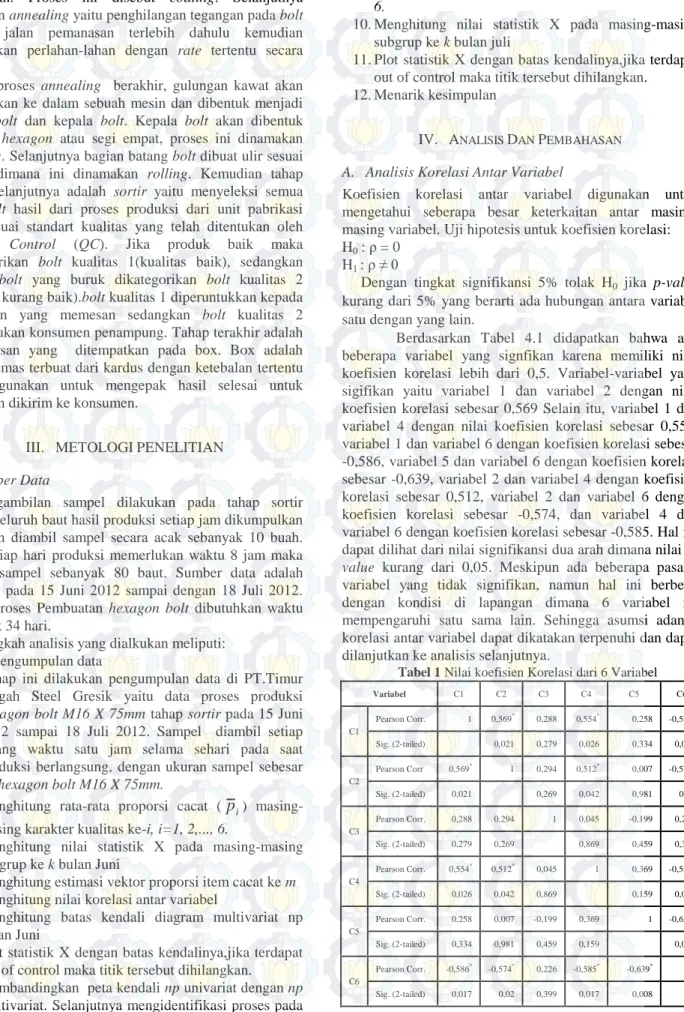

A. Analisis Korelasi Antar Variabel

Koefisien korelasi antar variabel digunakan untuk mengetahui seberapa besar keterkaitan antar masing-masing variabel. Uji hipotesis untuk koefisien korelasi: H0 : ρ = 0

H1 : ρ ≠ 0

Dengan tingkat signifikansi 5% tolak H0 jika p-value

kurang dari 5% yang berarti ada hubungan antara variabel satu dengan yang lain.

Berdasarkan Tabel 4.1 didapatkan bahwa ada beberapa variabel yang signfikan karena memiliki nilai koefisien korelasi lebih dari 0,5. Variabel-variabel yang sigifikan yaitu variabel 1 dan variabel 2 dengan nilai koefisien korelasi sebesar 0,569 Selain itu, variabel 1 dan variabel 4 dengan nilai koefisien korelasi sebesar 0,554, variabel 1 dan variabel 6 dengan koefisien korelasi sebesar -0,586, variabel 5 dan variabel 6 dengan koefisien korelasi sebesar -0,639, variabel 2 dan variabel 4 dengan koefisien korelasi sebesar 0,512, variabel 2 dan variabel 6 dengan koefisien korelasi sebesar -0,574, dan variabel 4 dan variabel 6 dengan koefisien korelasi sebesar -0,585. Hal ini dapat dilihat dari nilai signifikansi dua arah dimana nilai p-value kurang dari 0,05. Meskipun ada beberapa pasang variabel yang tidak signifikan, namun hal ini berbeda dengan kondisi di lapangan dimana 6 variabel ini mempengaruhi satu sama lain. Sehingga asumsi adanya korelasi antar variabel dapat dikatakan terpenuhi dan dapat dilanjutkan ke analisis selanjutnya.

Tabel 1 Nilai koefisien Korelasi dari 6 Variabel

Variabel C1 C2 C3 C4 C5 C6 C1 Pearson Corr. 1 0,569* 0,288 0,554* 0,258 -0,586* Sig. (2-tailed) 0,021 0,279 0,026 0,334 0,017 C2 Pearson Corr 0,569* 1 0,294 0,512* 0,007 -0,574* Sig. (2-tailed) 0,021 0,269 0,042 0,981 0,02 C3 Pearson Corr. 0,288 0,294 1 0,045 -0,199 0,226 Sig. (2-tailed) 0,279 0,269 0,869 0,459 0,399 C4 Pearson Corr. 0,554* 0,512* 0,045 1 0,369 -0,585* Sig. (2-tailed) 0,026 0,042 0,869 0,159 0,017 C5 Pearson Corr. 0,258 0,007 -0,199 0,369 1 -0,639* Sig. (2-tailed) 0,334 0,981 0,459 0,159 0,008 C6 Pearson Corr. -0,586* -0,574* 0,226 -0,585* -0,639* 1 Sig. (2-tailed) 0,017 0,02 0,399 0,017 0,008

B. Estimasi Parameter

Setelah didapatkan nilai koefisien korelasi maka selanjutnya adalah menaksir parameter. Berdasarkan persamaan (11) dan data cacat bulan Juni, maka didapatkan nilai-nilai estimasi parameter seperti terlihat pada Tabel 2

Tabel 2 Nilai Estimasi Parameter

Nilai 0.116406 0.120313 0.041406 0.099219 0.074219 0.021875

Berdasarkan nilai rata-rata proporsi pada Tabel 4.2 maka hasil yang didapatkan nilai taksiran parameter yang memiliki nilai paling besar adalah jenis cacat gupil (C2) dengan nilai 0.120313, hal ini berarti bahwa dari 80

sampel yang diambil yang mengalami jenis cacat gupil sebanyak 12 persen. Kemudian yang kedua adalah keropos (C1) dengan nilai 0.116406. Sedangkan nilai taksiran

parameter yang memiliki nilai paling kecil adalah tidak center antara body dan kepala (C6) dengan nilai 0.021875,

hal ini berarti bahwa dari 80 sampel yang diambil yang mengalami jenis cacat tidak center antara body dan kepala sebesar 2 persen.

C. Pengendalian Produksi

Berikutnya adalah menghitung batas kendali pada peta kendali atribut Mnp dan menghitung statistik X berdasarkan pada persamaan (8) dengan ukuran sampel n sebesar 80 dan nilai k sebesar 16 pengamatan. Berdasarkan persamaan (5) maka didapatkan batas kendali bawah (BKB) sebesar 62,63401, batas kendali atas (BKA) sebesar 197.6625 dan garis tengah sebesar 130.1482. Karena telah incontrol seperti ditunjukkan pada gambar 1 maka dilanjut nanti akan dilanjutkan pada fase II.

Gambar 1 Peta Kendali Multivariat np fase I pada Proses

Produksi Bolt

Untuk melihat apakah hasil yang didapatkan pada peta kendali multivariat np fase I dapat mewakili dari setiap jenis cacat, maka dilakukan analisis dengan peta kendali univariat np seperti yang ditunjukkan pada gambar 2 untuk kategori jenis cacat keropos dimana diperoleh BKB sebesar 0,706909, nilai garis tengah sebesar 9,3125 dan BKA sebesar 17,91809. Dari peta kendali tersebut, terlihat bahwa tidak ada pengamatan yang berada di luar batas kendali sehingga dapat dikatakan bahwa jenis cacat keropos telah terkendali.

Gambar 2 Peta Kendali Univariat np Jenis Cacat Keropos

Gambar 3 Peta Kendali Univariat np Jenis Cacat gupil Gambar 3 menunjukkan hasil peta kendali univarite np dengan nilai BKB sebesar 0,895571, nilai garis tengah sebesar 9,625 dan BKA sebesar 18,35443. Dari peta kendali tersebut, terlihat bahwa tidak ada pengamatan yang berada di luar batas kendali sehingga dapat dikatakan bahwa jenis cacat gupil telah terkendali.

Gambar 4 Peta Kendali Univariat np Jenis Cacat Panjang Tidak

Sesuai

Gambar 4 menunjukkan hasil peta kendali univarite np dengan nilai BKB sebesar 0, nilai garis tengah sebesar 3,3125 dan BKA sebesar 8,658347. Dari peta kendali tersebut, terlihat bahwa tidak ada pengamatan yang berada di luar batas kendali sehingga dapat dikatakan bahwa jenis cacat panjang tidak sesuai telah terkendali.

Gambar 5 menunjukkan hasil peta kendali univarite np dengan nilai BKB sebesar 0, nilai garis tengah sebesar 7,9375 dan BKA sebesar 15,95932. Dari peta kendali tersebut, terlihat bahwa tidak ada pengamatan yang berada di luar batas kendali sehingga dapat dikatakan bahwa jenis cacat goresan telah terkendali.

Gambar 6 Peta Kendali Univariat np Jenis Cacat Crack Gambar 6 menunjukkan hasil peta kendali univarite np dengan nilai BKB sebesar 0, nilai garis tengah sebesar 5,9375 dan BKA sebesar 12,97109. Dari peta kendali tersebut, terlihat bahwa tidak ada pengamatan yang berada di luar batas kendali sehingga dapat dikatakan bahwa jenis cacat crack telah terkendali.

Gambar 7 Peta Kendali Univariat np Jenis Cacat Tidak Center Gambar 7 menunjukkan hasil peta kendali univarite np dengan nilai BKB sebesar 0, nilai garis tengah sebesar 1,75 dan BKA sebesar 5,67498. Dari peta kendali tersebut, terlihat bahwa ada pengamatan yang berada di luar batas kendali sehingga dapat dikatakan bahwa jenis cacat tidak center belum terkendali.

Pada analisis pengendalian proses produksi untuk fase II menggunakan data pada bulan Juli 2012 sebanyak 18 pengamatan dengan jumlah ukuran sampel yang sama yaitu 80. Dengan menggunakan parameter dan batas-batas kendali pada fase I yang sudah terkendali yaitu BKA=197.6625, garis tengah = 130.1482, dan BKB = 62.63401 dan setelah menghitung nilai statistik X untuk fase II ditampilkan pada gambar 8 yang memperlihatkan bahwa proses produksi bolt cenderung tidak membentuk pola tertentu namun terdapat beberapa titik pengamatan yang keluar dari batas kendali. Titik yang tidak terkendali tersebut merupakan pengamatan ke-14, ke-17 dan ke-18. Berikut adalah tabel nilai statistik dari masing-masing pengamatan yang tidak terkendali.

Tabel 4.3 Nilai Statistik X yang tidak terkendali

Pengamatan ke- Statistik X

14 55.12967

17 35.53641

18 44.87462

Gambar 8 Peta kendali multivariat np fase II pada Proses

Produksi Bolt

D. Identifikasi Penyebab Sinyal Out of Control

Dalam diagram kendali Mnp, untuk mendeteksi sinyal out of control dari pengamatan dengan tiga cara. Pertama, menghitung nilai statistik Zi pada tiap titik yang out of control sebagaimana hasilnya ditunjukkan pada Tabel 3 sebagai berikut,

Tabel 4 Penentuan Variabel out of control Variabel ke- Zi(14) Zi(17) Zi(18) 1 -11.847 -11.847 -15.401 2 4.899 -17.963 -21.229 3 -10.111 -10.111 5.715 4 -15.008 -7.804 -11.406 5 -12.461 -16.396 -12.461 6 -13.663 -13.663 -13.663

Tabel 4 menunjukkan bahwa pengamatan ke-14 nilai Z4 = -15.008 memberikan nilai tertinggi, sehingga dapat

disimpulkan cacat crack merupakan kontributor terbesar yang menyebabkan pengamatan ke 14 menjadi out-of-control. Pada pengamatan ke-17 nilai Z2 = -21.229

memberikan nilai tertinggi, sehingga dikatakan bahwa cacat gupil merupakan kontributor terbesar yang menyebabkan pengamatan ke 17 menjadi out-of-control. Sedangkan pada pengamatan ke-18 nilai Z2 = -21.229

memberikan nilai tertinggi, sehingga dikatakan bahwa cacat gupil merupakan kontributor terbesar yang menyebabkan pengamatan ke 18 menjadi out-of-control.

Cara kedua untuk mengidentifikasi penyebab sinyal Out of Control adalah melihat jenis cacat mana yang memiliki frekuensi lebih dominan di proses sortir pada pembuatan produk bolt menggunakan diagram pareto pada gambar 9 dimana frekuensi cacat tertinggi adalah jenis cacat gupil (C2) dengan prosentasenya 25,4%. Selanjutnya

adalah keropos (C1) dengan prosentase 24,6%. Untuk

frekuensi jenis cacat terkecil yaitu tidak center antara body dan kepala bolt (C6) sebesar 4,6%. Sementara untuk bulan

Juli 2012 terdapat jenis cacat yang memiliki frekuensi cacat tertinggi adalah jenis cacat gupil (C2) dengan

prosentasenya 26,1%. Selanjutnya frekuensi jenis cacat yang sering muncul adalah keropos (C1) prosentasenya

sebesar 22,0%. Untuk frekuensi jenis cacat terkecil yaitu panjang tidak sesuai (C3) sebesar 4,4%.

jenis cacat panjang other

tidak sesuai crack goresan keropos gupil 600 500 400 300 200 100 0 100 80 60 40 20 0 Co un t Pe rc en t

Pareto Chart of jenis cacat bulan juni

Gambar 9 Diagram Pareto Jenis Cacat Pada Bolt Juni 2012

jenis cacat tidak ce Other

nter crack goresan keropos gupil 500 400 300 200 100 0 100 80 60 40 20 0 Co un t Pe rc en t

Pareto Chart of jenis cacat bulan juli

Cara ketiga untuk mengidentifikasi penyebab sinyal Out of Control adalah dengan menelusuri faktor-faktor penyebab terjadinya kecacatan menggunakan diagram ishikawa.

Gambar 11 Diagram Ishikawa Cacat Bolt

Gambar 11 memperlihatkan bahwa bahwa cacat

bolt disebabkan karena cacat keropos,crack,gupil,

dll. Cacat keropos disebabkan karena faktor manusia

yang lelah dan meterial yang tidak tertata rapi

sehingga terkena hujan. Cacat crack disebabkan

karena kualitas faktor manusia yang lelah dan bahan

baku yang terlalu keras. Cacat tidak center karena

faktor manusia lelah dan proses penyambungan

kurang sempurna.

V. KESIMPULAN/RINGKASAN A. Kesimpulan

1. Proses Proses produksi bolt pada fase I, yaitu proses pada bulan Juni 2012 berdasarkan peta kendali multivariat np sudah terkendali, namun tidak cocok digunakan untuk bulan Juli 2012.

2. Jenis cacat yang paling sering terjadi berdasarkan diagram pareto adalah gupil, keropos, crack dan goresan. Cacat keropos disebabkan karena faktor manusia yang lelah dan meterial yang tidak tertata rapi sehingga terkena hujan. Cacat crack disebabkan karena kualitas faktor manusia yang lelah dan bahan baku yang terlalu keras. Cacat gupil disebabkan karena faktor manusia lelah dan sedikit benturan pada proses annealing. Cacat jenis goresan disebabkan karena faktor manusia lelah dan pembentukan diameter kawat pada mesin kurang sempurna.

B. Saran

Saran yang dapat disampaikan berdasarkan hasil dan pembahasan yang telah dilakukan yaitu untuk perusahaan PT. Timur Megah Steel, masih perlu melakukan perbaikan pada setiap jenis cacat yang terjadi. Untuk jenis cacat gupil sebaiknya mesin pada proses annealing pengontrolannya lebih ditingkatkan untuk menghindari proses benturan. Sedangkan untuk jenis cacat keropos, goresan dan crack sebaiknya pemilihan bahan baku dan gulungan kawat benar-benar diperhatikan kualitas dan pemeliharaannya.

UCAPANTERIMAKASIH

Febrianto selaku penulis mengucapkan terima kasih kepada jurusan Statistika ITS Surabaya yang telah memberikan dukungan sehingga telah terselesaikan laporan ini dengan baik. Terima kasih juga saya sampaikan kepada PT. Timur Megah Steel yang telah memberikan data dan atas kerjasamanya terhadap penulis dan jurusan Statistika ITS Surabaya.

DAFTARPUSTAKA

[1] Johnson, A.R. and Wichern, D.W. (2002). Applied Multivariate Statistical Analysis 5th. New Jersey. Prentice Hall, Upper Saddle River.

[2] Juran, J. M, dan Gryna, F. (1983). Quality Planning and Analysis

(2nd Edition). New Delhi: Hill Publishing Company Ltd

[3] LU, X. S. (1998). Control Chart for Multivariate Attribute Processes. International Journal of Production Research, 3477-3489(13).

[4] .Mawarini, Y. F. (2009). Pengontrolan Kualitas Proses Produksi

Panel Listrik PT. Siemens Indonesia Menggunakan Diagram Kontrol Multivariat np (Mnp Chart). Tugas Akhir Jurusan Statistika. Surabaya: ITS.

[5] Montgomery, D. C. (2005). Introduction to Statistical Quality

Control, 5th edition. New York: John Wiley and Sons, Inc

[6] Rakhmania, W. (2010). Pengontrolan Kualitas Proses Produksi

Rokok Unit Sigaret Kretek Tangan di PT. X Menggunakan Diagram Kontrol Multivariat np (Mnp). Tugas Akhir Jurusan Statistika. Surabaya: ITS.

Lel ah Cacat bolt Goresa n Crack Manu sia Lel ah Man usia Kualitas bahan baku terlalu keras Lel ah Pembentuk an diameter kawat yang kurang sempurna Me sin Mater ial Gupil Manus ia Lel ah Sedikit benturan pada proses annealin g Mesin Tidak center Manu sia Proses penyamb ungan kurang sempurna Met ode Keropo s Manusia Bahan baku

kehujana n

Lel

ah Material

Panjang tidak sesuai Manusia Proses pemotonga n kurang sempurna Lel ah Me tod e