“Analisis Kualitas Pada Produksi

Botol “RC Cola 800 ml” di PT. IGLAS

(Persero)” dengan menggunakan Peta

Kendali Demerit

Nur Lailiyah Wakhidah

1308 030 030

Dosen Pembimbing:

Drs. Haryono Ms. Msc.

#

PENDAHULUAN

Latar Belakang

Era globalisasi

Peningkatan persaingan

pasar

PT IGLAS (persero)

meningkatkan mutu

produknya

Dilakukannya

pengendalian kualitas

#

Permasalahan

1. Bagaimana analisis pengendalian kualitas

pada produksi botol RC Cola 800 ml di

PT.IGLAS (Persero)?

2. Bagaimana kapabilitas pada produksi botol di

PT.IGLAS (Persero) dalam menghasilkan

#

Tujuan

1. Mengetahui apakah produksi botol RC Cola 800

ml di PT.IGLAS (Persero) terkendali secara

statistik.

2.Mengetahui kapabilitas pada produksi botol RC

Cola 850 ml di PT. IGLAS (Persero) dalam

menghasilkan botol RC Cola 850 ml yang

berkualitas.

#

Manfaat

1. Memberikan informasi kepada pihak PT. IGLAS

(Persero) agar dapat menjaga dan meningkatkan

kualitas produksi botol RC Cola 800 ml jika terjadi

ketidaksesuaian.

2. Bahan masukan untuk pengambilan kebijakan

dalam membuat target kualitas botol RC Cola 850

ml.

3. Dapat meminimalkan adanya cacat produksi,

khususnya pada proses produksi botol RC Cola

800 ml.

#

5

Batasan Masalah

Penelitian

hanya dilakukan pada produksi

botol RC Cola 850 ml.

Untuk data yang digunakan adalah data

pengamatan pada tanggal 12 juni 2010

sampai 24 Juli 2010.

#

LANDASAN TEORI

6

Peta Kendali u demerit

Kapabilitas Proses

Diagram Pareto

Diagram Ishikawa

#

Peta Kendali u demerit

Suatu peta kendali yang mendekati kenyataan kecacatan dalam suatu produk dengan cara memberikan bobot pada tipe-tipe yang terjadi

Salah satu pola cacat atau kerusakan adalah sebagai berikut: Kelas A – Kritis : Suatu kecacatan yang akan menghasilkan

kondisi tidak aman ketika digunakan. Kelas B – Mayor : Suatu kecacatan yang menyebabkan

kegagalan dalam menggunakan dalam menggunakan produk.

Kelas C – Minor : Suatu kecacatan yang tidak mempengaruhi kegunaan dari produk.

#

Rumus :

Dimana : wi = bobot cacat berdasarkan kelasnya

ci = jumlah cacat dalam tiap kelas

Misalkan gunakan satu sampel dengan n unit pemeriksaan. Maka banyak kerusakan per unit adalah

Dengan D : banyak keseluruhan dalam semua n unit pemeriksaan

U : kombinasi linier variabel random poisson

Garis tengah peta

menunjukkan banyak cacat kelas A, kelas B, dan kelas C rata-rata per unit u

u

BKA

=

+

3

σ

ˆ

3 3 2 2 1 1c

w

c

w

c

w

D

=

+

+

i i i n D U = u u u BKB = −3σˆ 3 3 2 2 1 1u

w

u

w

u

w

u

=

+

+

i i n u w u w u w12 1 22 2 32 3 ˆ = + + σ 3 2 1,

u

,

u

u

#

Kapabilitas Proses

Menurut Montgomery (1995) kapabilitas proses

menggambarkan suatu performence atau penampilan proses dalam menghasilkan produk, proses dikatakan kapabel jika: 1. Proses terkendali

Terkendali jika semua titik berada dalam batas kendali atas maupun bawah dan menyebar secara random (acak)

2. Memenuhi spesifikasi

Jika nilai pengamatan dekat dengan nilai target 3. Presisi dan akurasi tinggi

Presisi adalah tingkat kedekatan antara satu pengamatan dengan pengamatan yang lain, sedangkan akurasi adalah

#

Menurut Bothe. R Davis (1997) kemampuan proses untuk peta kendali u adalah sebagai berikut:

P(X= jumlah cacat per unit) =

Jika pada distribusi poisson cacat sama dengan nol atau tidak terdapat cacat maka:

dengan x = 0, 1, 2,.. dimana:

= parameter distribusi poisson

Jika P(x=0) adalah persentase produk yang tidak cacat maka untuk presentase produk cacat:

Apabila ditransformasikan pada distribusi normal maka perhitungan kemampuan proses adalah sebagai berikut:

Jika nilai > 1 maka proses dapat dikatakan kapabel.

( )

! ' ' x e u x −u(

)

( )

' ' ' 1 1 ! 0 0 0 ' u u u e e e u x P − − − = = = = ' u( )

3 ˆ ' % Z P pPK =(

)

u e x p p' =1− = 0 =1− − % ˆPK p#

Diagram Pareto

Diagram pareto adalah suatu gambar yang mengurutkan klasifikasi data dari kiri ke kanan menurut urutan rangking tertinggi hingga terendah Manfaat dari diagram Pareto adalah

1. Menyusun permasalahan menurut bobotnya.

2. Memberikan informasi untuk menyelesaikan suatu masalah. 3. Membandingkan efektifitas suatu proses sebelum dan sesudah dilakukan suatu tindakan perbaikan.

Prinsip diagram ini adalah 80/20 artinya sekitar 80% terjadinya suatu masalah disebabkan oleh sebagian kecil masalah saja, sedangkan yang 20% sisanya disebabkan banyak masalah.

#

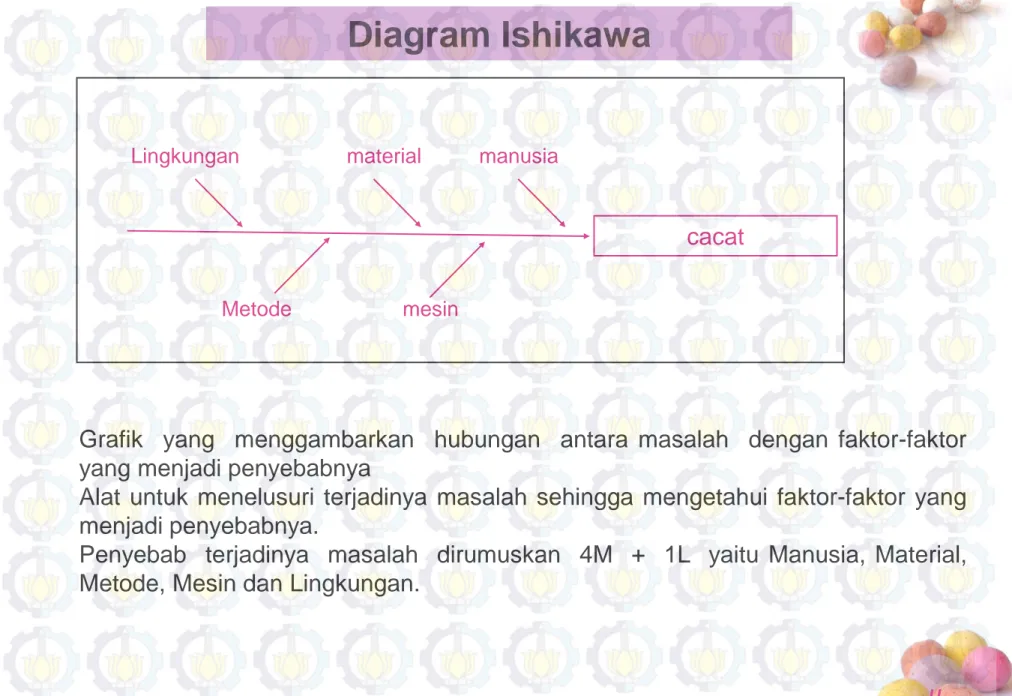

Diagram Ishikawa

Grafik yang menggambarkan hubungan antara masalah dengan faktor-faktor yang menjadi penyebabnya

Alat untuk menelusuri terjadinya masalah sehingga mengetahui faktor-faktor yang menjadi penyebabnya.

Penyebab terjadinya masalah dirumuskan 4M + 1L yaitu Manusia, Material, Metode, Mesin dan Lingkungan.

cacat

Lingkungan material manusia

#

Proses Produksi

Pengemasan Produk Sortir dan Pengawasan Mutu

Annealing

Pembentukan botol (forming) Peleburan bahan

#

METODOLOGI PENELITIAN

A. Sumber Data

Data yang digunakan adalah data sekunder. Data sekunder yaitu berupa data pengamatan kecacatan pada produksi botol RC Cola 850 ml tanggal 12 juni 2010 sampai 24 Juli 2010, data tersebut diperoleh dari bagian Quality Control di PT. IGLAS (Persero) Gresik.

#

B. Identifikasi Variabel

Kelas Cacat Penjelasan

A

Sticky Plunger(X1) Kelebihan gelas yang tajam pada lubang bore

Bird Swing(X2) Sebentuk gelas yang melintang didalam botol

Over Press(X3) Kelebihan gelas tajam yang menonjol keatas pada lubang finish

B Crack Under Ring(X4) Retak dibawah ring/kepala botol

Chocked neck(X5) Lubang ring atau leher yang menyempit bagian dalam

C

Loading mark(X6) Noda kerut-kerut horisontal dan vertikal pada permukaan gelas

Cold mold(X7) Pembentukan distribution yang secara visual menggelembung

karena mould dingin

Crizzle(X8) Noda kerut yang tidak teratur pada permukaan botol

Jenis cacat untuk kelas A memiliki pembobot sebesar 92,99% Jenis cacat untuk kelas B memiliki pembobot sebesar 6,07% Jenis cacat untuk kelas C memiliki pembobot sebesar 0,94%

#

C. Struktur Data

Sub

Grup Unit

Jenis Cacat Jumlah

Cacat (Di) Jumlah Cacat per unit A B C X1 X2 X3 X4 X5 X6 X7 X8 1 768 C11 C21 C31 C41 C51 C61 C71 C81 D1 D1/768 2 768 C12 C22 C32 C42 C52 C62 C72 C82 D2 D2/768 ... ... ... ... ... ... ... ... ... ... ... ... 43 768 C1,43 C2,43 C3,43 C4,43 C5,43 C6,43 C7,43 C8,43 D43 D43/768 ) (u

#

Cara pengambilan sampling di PT. IGLAS (Persero)

yaitu dengan mengambil sampel botol tiap jam

pada 16 mesin dan setiap mesin menghasilkan dua

cetakan botol. Jadi untuk tiap jam diambil 32

sampel botol dan tiap hari (24 jam) diambil 768

sampel botol.

#

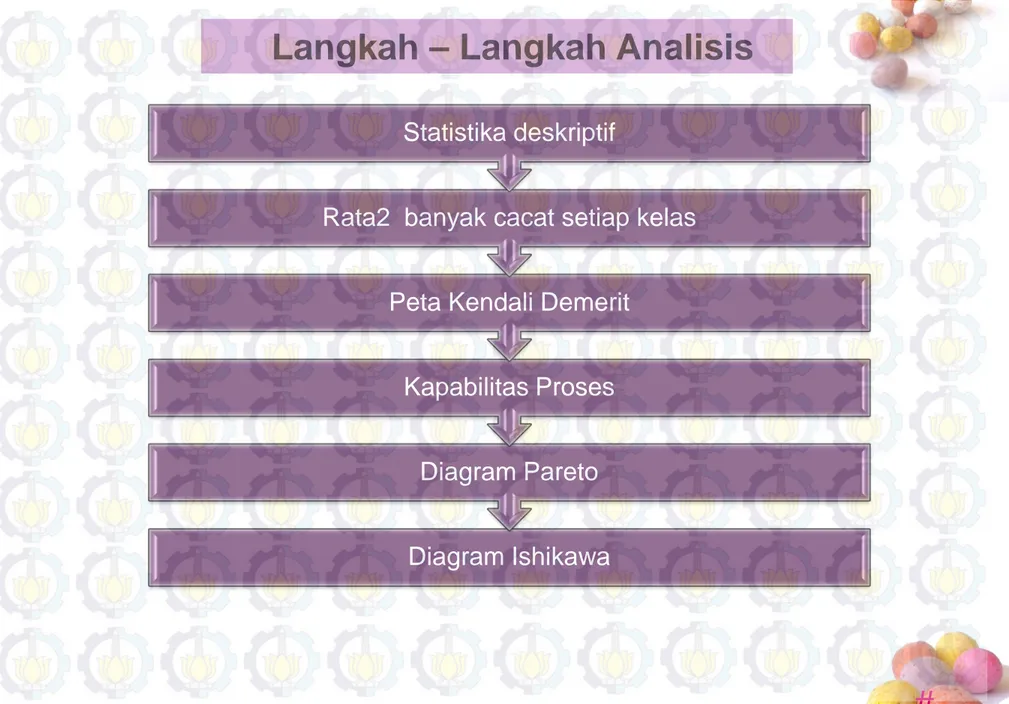

Langkah – Langkah Analisis

Diagram Ishikawa Diagram Pareto Kapabilitas Proses Peta Kendali Demerit

Rata2 banyak cacat setiap kelas Statistika deskriptif

#

Analisis dan Pembahasan

#

Peta Kendali Demerit

Out of control pada titik pengamatan ke- 1, 4, 7, 8, 15, 23, dan ke-42 BKA= 1,2699 BKB= 0,3655

#

Out of control pada titik pengamatan ke- 20 dan ke-40

BKA= 1,1482 BKB= 0,4118 Peta Kendali Demerit

Setelah pengamatan ke- 1, 7, 8, 15, 23 dan 42 dihilangkan

#

Peta Kendali Demerit

Setelah pengamatan ke- 20 dan 40 dihilangkan

Out of control pada titik pengamatan ke- 25

BKA= 1,0742 BKB= 0,4457

#

Peta Kendali Demerit

Setelah pengamatan ke- 25 dihilangkan Terkendali BKA= 1,0654 BKB= 0,4346 = 0,75 u

u

#

Analisa Kemampuan Proses

( ) (

)

023

,

0

3

07

,

0

3

527

,

0

3

ˆ

%=

Z

p

′

=

Z

=

=

p

PKMasih tidak kapabel (tingkat kemampuan proses

padaproduksi botol RC Cola 800 ml rendah) < 1

p

ˆ

PK% < 1527

,

0

1

1

ˆ

75 , 0=

−

=

−

=

′

− −e

e

p

u#

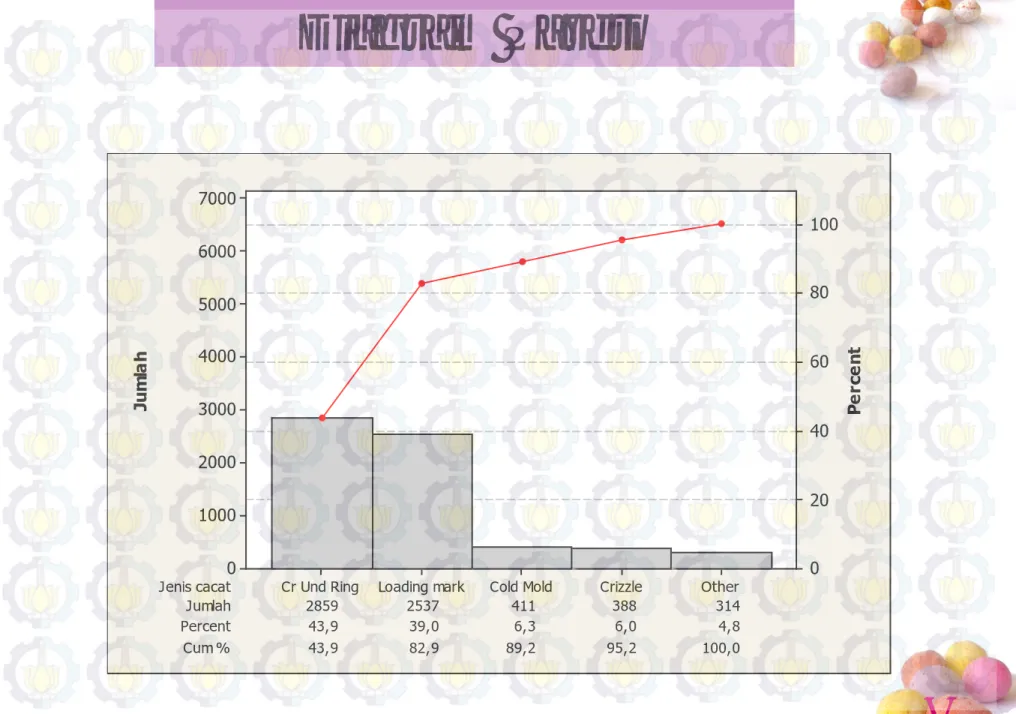

Diagram Pareto

Jumlah 2859 2537 411 388 314 Percent 43,9 39,0 6,3 6,0 4,8 Cum % 43,9 82,9 89,2 95,2 100,0 Jenis cacat Cr Und Ring Loading mark Cold Mold Crizzle Other

7000 6000 5000 4000 3000 2000 1000 0 100 80 60 40 20 0 Ju m la h Pe rc en t

#

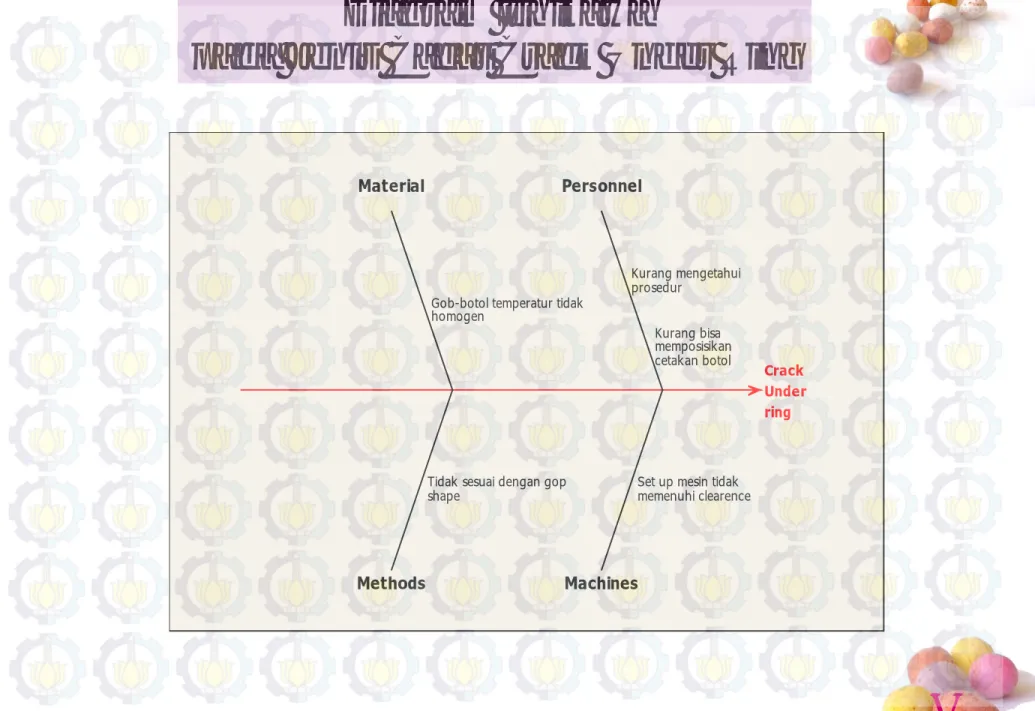

ring Under Crack Methods Material Machines Personnel cetakan botol memposisikan Kurang bisa prosedur Kurang mengetahui memenuhi clearence Set up mesin tidak homogenGob-botol temperatur tidak

shape

Tidak sesuai dengan gop

Diagram Ishikawa

#

Diagram Ishikawa

Pada Jenis Cacat Loading Mark

Mark Loading Methods Material Machines Personnel cetakan botol memposisikan Kurang bisa prosedur Kurang mengetahui tidak diposisikan Pendinginan angin peralatan delivery perlahan pada Gob turunnya atau kecil

Diameter gob terlalu besar homogen

Gob-botol temperatur tidak

shape

#

1. Peta kendali Demerit pada data kecacatan botol RC Cola 800 ml pada mulanya berada dalam keadaan tidak terkendali karena terdapat

pengamatan yang berada di luar batas kendali. Setelah dilakukan

penghilangan data pengamatan tersebut, didapati peta kendali Demerit yang telah terkendali. Batas kendali atas dari peta kendali Demerit

tersebut adalah 1,0654 dan batas kendali bawahnya adalah 0,434578. Selain itu, didapati pula bahwa nilai tengah data adalah 2,28.

2. Setelah data kecacatan bot0l RC Cola 800 ml telah terkendali baik maka dapat dilakukan analisis kapabilitas proses. Berdasarkan perhitungan, didapati nilai nilai < 1. maka dapat disimpulkan bahwa proses produksi botol RC Cola 800 ml di PT IGLAS (Persero) masih tidak kapabel (tingkat kemampuan proses pada produksi botol RC Cola 800 ml rendah).

#

• Karyawan diharapkan lebih mengetahui prosedur dariperusahaan dengan mengadakaka pelatihan untuk para karyawan.

• Perlu dilakukan evaluasi sehingga dapat memperkecil jumlah produk cacat, proses selalu dalam keadaan terkendali.

• Perlu mempertimbangkan dalam melakukan pengontrolan dengan statistik khususnya peta kendali Demerit sebagai pembanding pengontrolan kualitas yang telah dilakukan oleh pihak perusahaan.