Oleh:

Fredelina Wulandari Hutabarat NIM 4113230009

Program Studi Matematika

SKRIPSI

Diajukan Untuk Memenuhi Syarat Memperoleh Gelar Sarjana Sains

JURUSAN MATEMATIKA

FAKULTAS MATEMATIKA DAN ILMU PENGETAHUAN ALAM UNIVERSITAS NEGERI MEDAN

KATA PENGANTAR

Puji syukur penulis panjatkan kehadirat Tuhan Yang Maha Esa yang telah

melimpahkan rahmat dan karunia-Nya sehingga skripsi ini dapat diselesaikan

dengan baik. Skripsi ini berjudul “Analisis Pengendalian Kualitas Produksi Menggunakan Diagram Kendali Demerit di PT.Coca-Cola Amatil Indonesia (CCAI) Medan”. Skripsi ini disusun untuk memenuhi salah satu syarat memperoleh gelar Sarjana Sains di Universitas Negeri Medan.

Dalam kesempatan ini, penulis menyampaikan ucapan terima kasih kepada

berbagai pihak yang telah membantu menyelesaikan skripsi ini kepada:Bapak

Prof. Dr. Syawal Gultom, M.Pd., selaku Rektor Universitas Negeri Medan, Bapak

Prof. Drs. Motlan, M.Sc, Ph.D.,selaku Dekan Fakultas Matematika dan Ilmu

Pengetahuan Alam , Bapak Dr. Edy Surya, M.Si., selaku ketua Jurusan

Matematika, Bapak Drs. Yasifati Hia, M.Si., selaku Sekretaris Jurusan

Matematika, Bapak Dr. Pardomuan Sitompul, M.Si., selaku Ketua Program Studi

Matematika, Ibu FaizAhyaningsih, S.Si,M.Si., sebagai dosen pembimbing skripsi

yang telah banyak memberikan bimbingan dan saran-saran kepada penulis sejak

awal sampai dengan selesainya penulisan skripsi ini. Ucapan terimakasih juga

disampaikan kepadaIbu Dra. Hamidah Nasution, M.Si., Bapak Dr. Abil Mansyur,

M.Si, dan Bapak Said Iskandar Al Idrus, S.Si, M.Si., selaku dosen penguji saya

yang telah memberikan banyak masukan dan saran yang sangat penting dalam

penyusunan skripsi ini. Ucapan terimakasih juga disampaikan kepada Dr. Edi

Syahputra, M.Pd selaku pembimbing akedemik dan kepada seluruh Bapak dan

Ibu dosen beserta staf pegawai jurusan matematika FMIPA UNIMED yang sudah

sangat banyak membantu penulis. Penulis juga mengucapkan banyak terimakasih

kepada Bapak Ahmad Nasoha, Bapak Zulkarnaen Hamonangan dan kepada

Amangboru Maruli yang telah banyak sekali membantu penulis selama penelitian

di PT.CCAI Medan.

Teristimewa penulis sampaikan terimakasih kepada Nenek tersayang

Letkol.Purn. S.A br.Tobing, Ayahanda Markus T.P Hutabarat, Almarhumah

v

tersayang serta seluruh keluarga besar Hutabarat-Situmorang, Hutabarat-Tobing,

Abang, Kakak dan seluruhnya yang tidak dapat disebutkan satu per satu yang

telah banyak membantu penulis baik secara moral maupun materi dalam awal

mula perjalanan studi penulis sampai sekarang penulis telah menyelesaikan

skripsi ini. Terimakasih untuk orang-orang terhebat dalam keluarga yang telah

memberikan kasih sayang, motivasi, nasehat, semangat dan doa kepada penulis.

Ucapan terimakasih juga disampaikan kepada orang-orang terhebat di

sekeliling penulis yang selalu memberikan dukungan dan semangat yaitu

keluarga besar Nondik 2011, teman dan ito terbaik Hotmian Andre Simamora,

teman terbaik dan tidak terlupakan Sri Rejeki Tambunan, Melisa Siregar,

Romiana Banjarnahor. Teman seperjuangan terbaik yaitu Valdo Pasaribu, Simson,

Denny, Wira, Orlando, Berkat, Joni, Ermita, Lydia, Kristiani A, Silvia. Notulen

tersayang Elvira dan Okta Pina. Terimakasih juga untuk teman sekamar Hanna

dan Putri yang selalu mengingatkan mengerjakan skripsi ini dan teman-teman kost

gg.Ibu no 113. Teristimewa untuk kawan karibku tersayang Nelly, Eka, Disti,

Dameria, Kristina Manik yang selalu ada dan memberi semangat.

Penulis telah berupaya semaksimal mungkin dalam penyusunan skripsi ini,

namun penulis menyadari sepenuhnya bahwa skripsi ini masih banyak

kekurangan. Untuk itu, dengan segala kerendahan hati penulis mengharapkan

saran dan kritik yang membangun dari pembaca.Semoga skripsi ini bermanfaat

dan menambah wawasan bagi kita semua. Akhir kata, penulis mengucapkan

terima kasih.

Medan, Agustus 2015

Penulis,

ANALISIS PENGENDALIAN KUALITAS PRODUKSI MENGGUNAKAN DIAGRAM KENDALI DE ME RIT DI PT.CO CA -CO LA

AMATIL INDO NES IA (CCAI) ME DAN

Fred elina Wulandari Hu tab arat 4113230009

ABSTRAK

Upaya untuk mempertahankan dan meningkatkan kualitas produk dapat dilakukan dengan kontrol proses statistik. Diagram kendali demerit adalah diagram kontrol dimana jenis cacat dikategorikan menjadi beberapa kelas sesuai dengan tingkat kepentingan kecacatan. Jenis cacat dalam proses produksi botol air minuman kemasan 1500 ml di PT. Coca-Cola Amatil Indonesia cabang Medan dibagi menjadi cacat kritis, cacat mayor dan cacat minor. Berdasarkan hasil analisis yang telah dilakukan menunjukkan bahwa proses produksi telah terkendali menggunakan diagram kendali demerit pada iterasi ketiga untuk setiap line 1 dan 2. Kemampuan proses produksi di line 1 dan 2 menunjukkan bahwa meskipun proses produksi telah terkendali, namun proses masih menghasilkan produk yang tidak sesuai dengan spesifikasi. Tetapi pada akhirnya semua produk cacat yang diproduksi akan segera dibuang dan tidak akan dipasarkan atau dijual kepada konsumen. Hal ini dilakukan untuk komitmen PT. Coca-Cola Amatil Indonesia yang selalu menjaga kualitas produk terbaik. Berdasarkan diagram pareto untuk jenis cacat pada line 1 dan 2, diketahui bahwa 20% dari total jenis cacat, diperoleh satu jenis cacat yang merupakan 80% dari cacat dari seluruh proses produksi yaitu jenis cacat yang filling height. Faktor-faktor yang menyebabkan jenis cacat yang filling height antara lain, hasil bowling yang tidak sempurna, bagian crown yang reject, supply angin yang kurang, ada material mesin yang sudah longgar dan tidak semua operator memahami menggunakan mesin sesuai prosedur.

vi

DAFTAR ISI

Halaman

Lembar Pengesahan i

Riwayat Hidup ii

Abstrak iii

Kata Pengantar iv

Daftar Isi vi

Daftar Gambar viii

Daftar Tabel ix

Daftar Lampiran x

BAB I PENDAHULUAN

1.1.Latar Belakang Masalah 1

1.2.Rumusan Masalah 4

1.3.Batasan Masalah 4

1.4.Tujuan Penelitian 5

1.5.Manfaat Penelitian 5

BAB II TINJAUAN PUSTAKA

2.1. Pengendalian Kualitas 7

2.1.1. Pengertian Pengendalian 7

2.1.2. Pengertian Kualitas 7

2.1.3. Pengertian Pengendalian Kualitas 8

2.2. Faktor-Faktor Mendasar yang mempengaruhi Kualitas 9

2.3. Pendekatan Pengendalian Kualitas 11

2.3.1. Pendekatan Bahan Baku 12

2.3.2. Pendekatan Proses Produksi 13

2.4. Statistical Process Control (SPC) 14

2.4.1. Diagram Kontrol (Control Chart) 15

2.4.2. Diagram Kendali Demerit 16

2.5. Kapabilitas Proses 20

BAB III METODE PENELITIAN

3.1. Tempat dan Waktu Penelitian 22

3.2. Jenis Penelitian 22

3.3. Identifikasi Variabel 22

3.4. Prosedur Penelitian 23

3.5. Pengolahan Data 23

3.6. Penarikan Kesimpulan 25

BAB IV PEMBAHASAN

4.1. Diagram Kendali Demerit 26

4.1.1. Diagram Kendali Demerit untuk Line 1 26

4.1.2. Diagram Kendali Demerit untuk Line 2 44

4.2. Kapabilitas Proses 62

BAB V KESIMPULAN DAN SARAN

5.1. Kesimpulan 64

5.2. Saran 64

ix

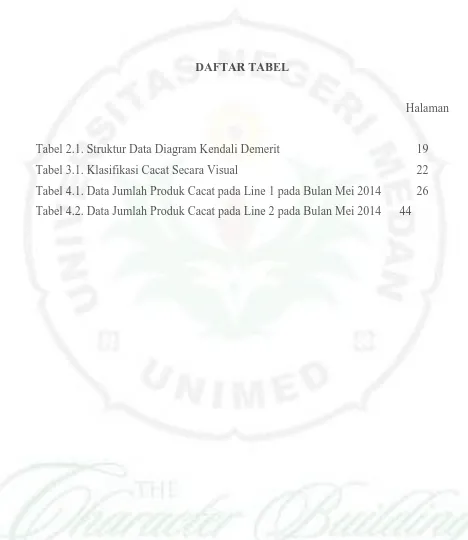

DAFTAR TABEL

Halaman

Tabel 2.1. Struktur Data Diagram Kendali Demerit 19

Tabel 3.1. Klasifikasi Cacat Secara Visual 22

Tabel 4.1. Data Jumlah Produk Cacat pada Line 1 pada Bulan Mei 2014 26

DAFTAR GAMBAR

Halaman

Gambar 2.1. Pengendalian Kualitas 15

Gambar 2.2. Diagram Kontrol (Control Chart) 16

Gambar 4.1. Diagram Kendali Demerit untuk Line 1 31

Gambar 4.2. Diagram Kendali Demerit untuk Line 1 Iterasi 1 35

Gambar 4.3. Diagram Kendali Demerit untuk Line 1 Iterasi 2 39

Gambar 4.4. Diagram Kendali Demerit untuk Line 1 Iterasi 3 44

Gambar 4.5. Diagram Kendali Demerit untuk Line 2 49

Gambar 4.6. Diagram Kendali Demerit untuk Line 2 Iterasi 1 53

Gambar 4.7. Diagram Kendali Demerit untuk Line 2 Iterasi 2 57

1

BAB I PENDAHULUAN

1.1 Latar Belakang Masalah

Adanya era globalisasi menyebabkan peningkatan persaingan di berbagai

bidang salah satunya dalam bidang industri air minum dalam kemasan, dimana

industri ini berkembang pesat seiring dengan munculnya berbagai merek produk air

minum dalam kemasan yang beredar di seluruh Indonesia. Hal ini menyebabkan

konsumen lebih selektif dalam hal memilih suatu produk. Oleh karena itu perusahaan

harus selalu menjaga dan meningkatkan kualitas dari produk yang dihasilkan agar

dapat memenuhi keinginan konsumen sehingga perusahaan mampu bersaing dengan

perusahaan lain yang sejenis. Upaya untuk menjaga dan meningkatkan kualitas dari

produk yang dihasilkan dapat dilakukan dengan pengendalian kualitas.

Setiap usaha dalam persaingan tinggi selalu berkompetisi dengan industri

yang sejenis. Agar bisa memenangkan kompetisi, pelaku bisnis harus memberikan

perhatian penuh terhadap kualitas produk. Perhatian pada kualitas memberikan

dampak positif kepada bisnis melalui dua cara yaitu dampak terhadap biaya-biaya

produksi dan dampak terhadap pendapatan.

Faktor-faktor produksi telah lama dikenal, terutama sejak dikenalnya ilmu

ekonomi. Dalam ilmu ekonomi faktor-faktor produksi itu adalah tanah, modal, tenaga

kerja dan tampilan (organizational and managerial skills). Faktor-faktor produksi

inilah yang diorganisasikan dan diolah dalam suatu proses untuk menambah

kegunaan suatu barang atau jasa. (Assauri, 1999)

Dalam banyak proses produksi, bagaimanapun baiknya dirancang atau

hati-hatinya dipelihara, akan selalu ada sebanyak tertentu variabilitas dasar atau yang menjadi sifatnya. Variabilitas dasar “gangguan dasar” ini adalah pengaruh kumulatif dari banyak sebab-sebab kecil, yang pada dasarnya tak terkendali. Apabila gangguan

dasar suatu proses relatif kecil, kita biasanya memandangnya sebagai tingkat yang

variabilitas dasar ini kadang-kadang dinamakan “sistem stabil sebab-sebab tak terduga”. Suatu proses yang bekerja hanya dengan adanya variasi sebab-sebab tak terduga dikatakan ada dalam pengendalian statistik.Macam-macam variabilitas lain

kadang-kadang dapat timbul dari hasil suatu proses. Variabilitas ini dalam

karakteristik kualitas kunci biasanya timbul dari tiga sumber: mesin yang dipasang

dengan tidak wajar, kesalahan operator, dan/atau bahan yang cacat. Variabilitas

seperti itu umumnya besar apabila dibandingkan dengan gangguan dasar, dan

biasanya merupakan tingkat yang tidak dapat diterima dari peranan proses.

Sumber-sumber variabilitas yang bukan bagian dari pola sebab tak terduga kita namakan

“sebab-sebab terduga”. Suatu proses yang bekerja dengan adanya sebab-sebab

terduga dikatakan tidak terkendali. (Montgomery, 2005)

Prinsip utama dari perusahaan yaitu menghasilkan produk yang berkualitas

dengan biaya seminimal mungkin jika perusahaan tersebut ingin mendapatkan pusat

pasar yang luas. Supaya hal ini dapat tercapai maka diperlukan perencanaan yang

baik dari awal bahan baku datang, pengolahan, hingga siap dipasarkan. Untuk dapat

memastikan semuanya berlangsung sesuai yang diinginkan maka diperlukan juga

suatu pengendalian kualitas sehingga akan dihasilkan produk-produk yang bermutu

dengan seminimal mungkin produk cacat dan bahkan nol cacat (zero defect).

Dalam proses produksi, tidak mungkin lepas dari kecacatan produk bahkan

mungkin kegagalan produksi. Kecacatan produk atau bahkan sampai kegagalan

produksi,akan memiliki dampak yang cukup besar bagi perusahaan. Jika nilai dari

harganya atau nilai secara material, maka produk yang cacat tentu saja bernilai lebih

rendah daripada produk yang bagus. Tidak hanya itu, kecacatan produk juga akan

berdampak pada citra perusahaan oleh konsumen. Oleh karena itu, perusahaan harus

dapat mengurangi kecacatan produk atau bahkan menghilangkan produk yang cacat.

PT.Coca Cola Amatil Indonesia (CCAI) cabang Medan adalah salah satu

perusahaan besar yang bergerak di bidang industri minuman berkemasan yang siap

minum, baik dalam kemasan kaleng, botol plastik, dan botol kaca. Perusahaan ini

3

Fanta, Frestea, Pulpy Orange, A&W dan Ades. Dan jenis minuman ini dikemas

dalam berbagai jenis botol dalam beberapa ukuran yang berbeda-beda. Pembuatan

kemasan juga terdapat dalam perusahaan tersebut.

Dalam produksi yang dilakukan terkadang dihasilkan produk yang gagal

(reject) dengan jumlah yang berbeda setiap harinya, terutama pada kemasan 1500 ml.

Dan dari penelitian sebelumnya, kita mengetahui bahwa pengendalian kualitas

merupakan hal yang sangat penting. Oleh sebab itu, peneliti ingin mengetahui apakah

proses produksi di PT.Coca cola Amatil Indonesia cabang Medan ini telah terkendali

secara statistik atau tidak terutama pada air minum kemasan botol dengan merk Coca

cola dan Fanta yang berukuran masing-masing 1500 ml.

Penelitian ini akan dilakukan dengan mencatat jumlah cacat pada

masing-masing unit sampel pada setiap jenis cacat yang telah diklasifikasikan menjadi

beberapa kategori. Dengan menggunakan diagram kendali demerit maka dapat

diketahui apakah proses produksi air minum dalam kemasan yang diproduksi

terkendali secara statistik atau tidak. Serta mengetahui klasifikasi jenis cacat dari

produk tersebut dan jenis cacat apakah yang paling mendominasi pada proses

produksi, kemudian mencari tahu faktor – faktor yang menyebabkan jenis cacat

tersebut dapat terjadi pada proses produksi.

Penelitian terdahulu yang dilakukan oleh Puspita (2008) mengenai Analisis

Pengendalian Mutu untuk Mencapai Standar Kualitas Produk pada PT Central

Indonesia menggunakan metode Statistics Quality Control (SQC) dengan salah satu

alat pengendali kualitas yang digunakan adalah diagram kendali p (p chart). Hasil

penelitian yang diperoleh bahwa proses produksi plat telah terkendali. Sedangkan

pada hasil penelitian yang dilakukan oleh Primastuti (2014) mengenai Pengontrolan

Kualitas Produk Menggunakan Metode Diagram Kontrol Multivariat np (Mnp)

dalam Usaha Peningkatan Kualitas pada PT. CCAI Semarang diperoleh bahwa

proses produksi pada fase II belum terkendali karena terdapat 10 data pengamatan

yang out of control, meskipun pada fase I telah terkendali setelah dilakukan

Dari kedua metode yang digunakan dalam penelitian tersebut, masih belum

dapat menggambarkan proses pengendalian produksi dengan baik apabila data jenis

cacat produk diklasifikasikan menjadi beberapa kategori menurut tingkat kepentingan

cacatnya. Apabila jenis cacat produk diklasifikasikan menjadi beberapa kategori,

maka dapat dimodelkan dengan baik oleh diagram kendali demerit. Oleh sebab itu

penelitian ini dilakukan dengan mencatat jumlah cacat pada masing-masing unit

sampel pada setiap jenis cacat yang telah diklasifikasikan menjadi beberapa kategori.

Mengingat bahwa kualitas sangat penting dalam suatu produk barang atau

jasa, dan melihat saran dari peneliti sebelumnya maka penulis tertarik untuk

mengangkat hal tersebut dalam sebuah karya tulis dalam bentuk skripsi dengan judul

“Analisis Pengendalian Kualitas Produksi Menggunakan Diagram Kendali

Demerit di PT.Coca-Cola Amatil Indonesia (CCAI) Medan” 1.2 Rumusan Masalah

Berdasarkan permasalahan tersebut di atas, maka yang menjadi permasalahan

dalam penelitian ini adalah:

1. Bagaimana menganalisis pengendalian kualitas pada hasil produksi air minum

kemasan botol pada merek Coca cola dan Fanta berukuran 1500 ml di PT.Coca

Cola Amatil Indonesia menggunakan diagram kendali demerit.

2. Bagaimana mengetahui kapabilitas proses produksi air minum pada kemasan

1500 ml di PT.CCAI Medan.

3. Apa jenis cacat yang paling mendominasi pada kemasan 1500 ml di PT.CCAI

Medan.

4. Faktor-faktor apa saja yang menyebabkan jenis cacat dominan pada kemasan

1500 ml di PT.CCAI Medan

1.3 Batasan Masalah

Agar pembahasan masalah tidak menyimpang dari pokok permasalahan maka

5

1. Data yang digunakan adalah data produk kemasan botol 1500 ml yang reject

(cacat) dan baik yang diperoleh dari hasil pengamatan dan hasil produksi di

PT.CCAI cabang Medan.

2. Penelitian difokuskan hanya psada produk air minuman kemasan botol berukuran

1500 ml (1L)

3. Jenis air minuman kemasan botol yang diteliti khusus untuk merek Coca cola dan

Fanta.

4. Data yang digunakan adalah data hasil produksi pada 01 Mei – 31 Oktober 2014.

1.4 Tujuan Penelitian

Adapun tujuan dari penelitian ini adalah:

1. Mengetahui apakah proses produksi air minum dalam kemasan botol 1500

ml di PT.CCAI cabang Medan telah terkendali atau tidak dengan menggunakan

diagram kendali demerit.

2. Mengetahui kapabilitas proses produksi air minum dalam kemasan botol 1500

ml.

3. Mengetahui jenis cacat yang paling mendominasi pada proses produksi air minum

dalam kemasan botol 1500 ml.

4. Mengetahui faktor – faktor yang menyebabkan jenis cacat dominan pada proses

produksi produk air minum dalam kemasan botol 1500 ml.

1.5 Manfaat Penelitian

Dengan diadakannya penelitian ini, penulis berharap bahwa skripsi ini

bermanfaat untuk:

1. Bagi peneliti:

Untuk menambah wawasan peneliti dalam menerapkan metode kendali demerit

2. Bagi perusahaan:

Untuk membantu perusahaan CCAI cabang Medan mengetahui apakah proses

produksi di perusahaan ini sudah terkendali atau belum.

3. Bagi Pembaca:

Untuk menambah wawasan pembaca mengenai metode kendali demerit untuk

mengetahui apakah suatu proses produksi di sebuah perusahaan telah terkendali

64

BAB V

KESIMPULAN DAN SARAN

5.1. Kesimpulan

Berdasarkan hasil analisis dan pembahasan yang telah dilakukan mengenai

pengendalian kualitas produk air minum kemasan botol 1,5L di PT.CCAI Medan,

maka dapat diperoleh kesimpulan sebagai berikut:

1. Proses produksi telah terkendali dengan menggunakan diagram kendali

demerit pada iterasi ketiga untuk masing-masing line 1 dan 2.

2. Nilai indeks kapabilitas proses produksi pada line 1 sebesar dan line 2

sebesar 0,52 menunjukkan bahwa meskipun proses produksi sudah terkendali,

namun proses masih menghasilkan produk yang kurang sesuai dengan

spesifikasi. Tetapi pada akhirnya semua produk cacat yang dihasilkan, akan

langsung dibuang dan tidak dipasarkan. Hal ini karena PT.CCAI selalu

menjaga kualitas produk yang terbaik.

3. Untuk jenis cacat pada line 1 dan 2, dapat diketahui bahwa 20% total jenis

cacat, diperoleh 1 jenis cacat yang merupakan 80% kecacatan dari

keseluruhan proses produksi. Jenis cacat tersebut adalah filling height.

4. Faktor-faktor yang menyebabkan jenis cacat filling height antara lain hasil

bowling yang tidak sempurna, bagian crown yang reject, supply angina yang

kurang,longgar dan tidak semua operator memahami menggunakan mesin

sesuai prosedur.

5.2. Saran

Berdasarkan hasil penelitian ini maka saran yang dapat peneliti berikan adalah:

1. Karyawan diharapkan dapat lebih mengetahui prosedur dari perusahaan

2. Perlu dilakukan evaluasi sehingga dapat memperkecil jumlah produk cacat,

proses sehingga selalu dalam keadaan terkendali.

3. Perlu dilakukan pemeriksaan ulang terhadap mesin produksi untuk

mengetahui bagian mesin yang sudah mulai rusak/tidak dapat digunakan

66

DAFTAR PUSTAKA

Ariani, D.W. 2004. Pengendalian Kualitas Statistik (Pendekatan Kuantitatif dalam Manajemen Kualitas). ANDI: Yogyakarta

Assauri, Sofian. 1999. Manajemen Produksi dan Operasi. Edisi keempat. LPFUI: Jakarta

Erikusnadi .2014. http:/.eriskusnadi.wordpress.com/.2013/10/12/diagram-sebab-akibat-fishbone-diagram/(akses Februari 2014)

Erikusnadi. 2015. http://www.eriskusnadi.wordpress.com/contoh-gambar diagram/ (akses 25 Maret 2015)

E. Walpole, Ronald and Raymond H. Myers. 1995. Ilmu Peluang dan Statistikauntuk Insinyur dan Ilmuwan. Edisi keempat. ITB: Bandung

E. Wood, Buffa. 1999. Manajemen Produksi dan Operasi. Edisi keenam Jilid kedua. Erlangga: Jakarta

Feigenbaum, Ahmad. 1992. Kendali Mutu Terpadu. Edisi ketiga. Erlangga: Jakarta

Grant, Leavenworth. 1990. Pengendalian Mutu Statistik. Edisi keenam. Erlangga: Jakarta

Luciana,dkk. 2013. Pengendalian Kualitas Proses Produksi Tube Plastik di PT. X Menggunakan Peta Kendali P Multivariat. Jurnal Sains dan Seni POMITS, Vol 2, No 1, 2337-3520 (2301-928X Print)

Montgomery, D.C. 2005. Introduction to Statistical Quality Control. Fifth Edition. Gajah Mada University Press: Yogyakarta

Ramadhani, dkk. 2014. Analisis Pengendalian Kualitas Menggunakan DiagramKendali Demerit (Studi Kasus Produksi Air Minum dalam kemasan 240 ml di PT.TIW). Jurnal Gaussian, Vol 3, No 3, Tahun 2014, Hal 401-410. http://ejournal-s1.undip.ac.id/index.php/gaussian

Tjiptono, Fandy. 2005. Prinsip-prinsip Total Quality Service. ANDI: Yogyakarta