Oleh : Kristel Herdyana 1309 030 001 Dosen Pembimbing : Wibawati, S. Si, M. Si 19741213 199802 2 001 Jurusan Statistika Fakultas Matematika dan Ilmu Pengetahuan Alam Institut Teknologi Sepuluh Nopember Surabaya 2012

“Pengendalian Kualitas Produksi

di PT. IGLAS (Persero) Gresik

PENDAHULUAN

LATAR BELAKANG

RUMUSAN MASALAH

TUJUAN

BATASAN MASALAH

MANFAAT

• PT. IGLAS (Persero) BUMN job order

• 35% pangsa pasar

fokus kualitas mampu

menetapkan standar kualitas

• Mengambil tipe botol RC Cola 200ml salah satu

perusahaan ternama di dunia menjaga

kepercayaan dan keamanan konsumen

• Tipe data sesuai dengan peta kendali c

LATAR BELAKANG Rumusan Masalah Tujuan Batasan Masalah Manfaat

• Bagaimana stabilitas proses produksi botol tipe RC

Cola 200ml pada PT. IGLAS (Persero) Gresik?

• Apa saja jenis kecacatan yang paling mendominasi

pada proses produksi botol tipe RC Cola 200ml PT.

IGLAS (Persero) Gresik?

• Bagaimana kapabilitas proses produksi botol tipe RC

Cola 200ml pada PT. IGLAS (Persero) Gresik?

Latar Belakang RUMUSAN MASALAH Tujuan Batasan Masalah Manfaat

• Menganalisis kestabilan proses produksi botol tipe RC Cola 200ml pada PT. IGLAS (Persero) Gresik secara statistik.

• Mengetahui jenis kecacatan yang paling

mendominasi pada proses produksi botol tipe RC Cola 200ml PT. IGLAS (Persero) Gresik.

• Menganalisis kapabilitas proses produksi botol RC Cola 200ml Latar Belakang Rumusan Masalah TUJUAN Batasan Masalah Manfaat

• Data inspeksi kecacatan pada produksi botol bertipe RC Cola 200ml dengan periode produksi pada 18

Agustus hingga 22 September 2011. Latar Belakang Rumusan Masalah Tujuan BATASAN MASALAH Manfaat

• Informasi bagi PT. IGLAS (Persero) Gresik mengenai proses produksi botol dan sumber jenis kecacatan apa yang harus lebih diperhatikan

• Berdampak positif baik untuk PT. IGLAS (Persero)

Gresik maupun untuk konsumen PT. IGLAS (Persero) Gresik salah satunya perusahaan minuman PT. Coca Cola Bottling Indonesia.

Latar Belakang Rumusan Masalah Tujuan Batasan Masalah MANFAAT

TINJAUAN PUSTAKA

PENGENDALIAN KUALITAS STATISTIK

PETA KENDALI DATA ATRIBUT

PETA KENDALI C

DIAGRAM PARETO

DIAGRAM ISHIKAWA

PROFIL PT. IGLAS (PERSRO) GRESIK

KAPABILITAS PROSES

• Pengendalian kualitas statistik merupakan teknik penyelesaian masalah yang digunakan untuk

memonitor, mengendalikan, menganalisis,

mengelola, dan memperbaiki produk dan proses menggunakan metode-metode statistik (Ariani, 2004)

• Pengendalian kualitas statistik dibagi menjadi dua golongan menurut jenis datanya, yaitu data variabel dan data atribut.

PKS Profil PT. IGLAS Kapabilitas Proses Peta Kendali

Data Atirbut Peta Kendali c Diagram

Pareto

Diagram Ishikawa

• Setiap perusahaan membuat sendiri ketepatan

standar dari sebuah produk yang dihasilkannya dan apabila produk tersebut tidak sesuai spesifikasi maka produk tersebut dikatakan “cacat” atau “tidak

sesuai”. Tidak sedikit jenis cacat dalam suatu

perusahaan yang dapat dinyatakan dalam numerik. Jenis cacat seperti itulah yang dinamakan atribut.

PKS Profil PT. IGLAS Kapabilitas Proses PETA KENDALI ATRIBUT Peta Kendali c Diagram Pareto Diagram Ishikawa

• Peta kendali c merupakan penggambaran dari variasi jumlah produk cacat yang tidak memenuhi syarat

spesifikasi kualitas dalam satu unit produk yang digunakan untuk mengendalikan proses produksi.

PKS Profil PT. IGLAS Kapabilitas Proses Peta Kendali Atribut PETA KENDALI C Diagram Pareto Diagram Ishikawa

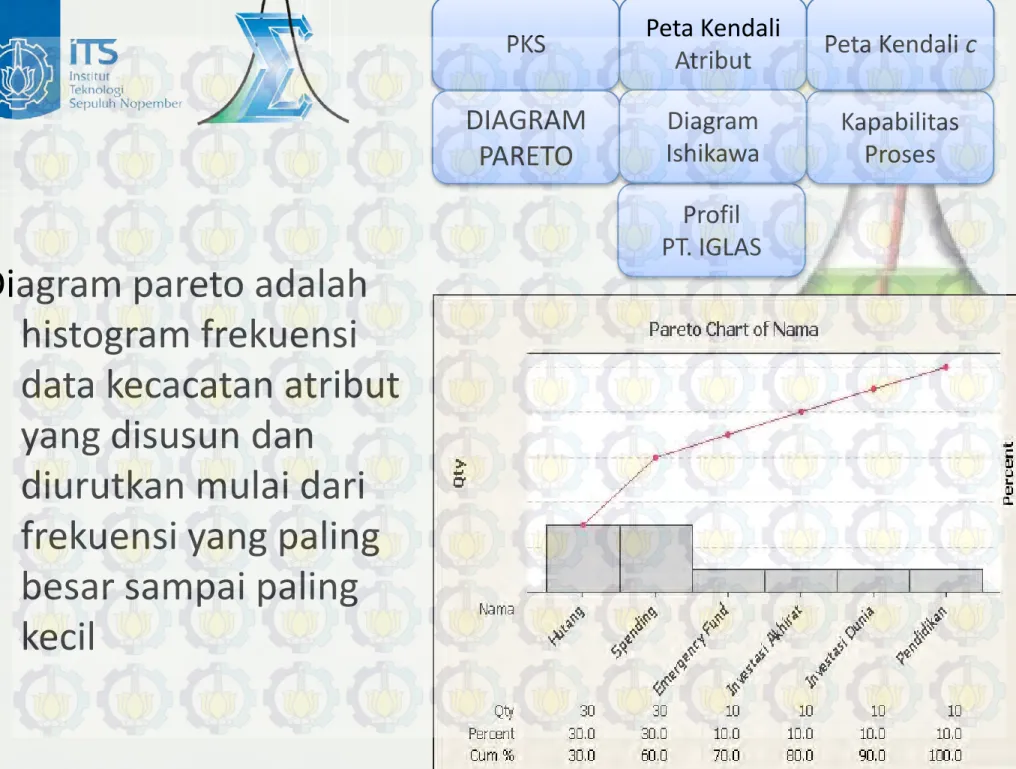

Diagram pareto adalah histogram frekuensi data kecacatan atribut yang disusun dan

diurutkan mulai dari frekuensi yang paling besar sampai paling kecil PKS Profil PT. IGLAS Kapabilitas Proses Peta Kendali

Atribut Peta Kendali c

DIAGRAM PARETO

Diagram Ishikawa

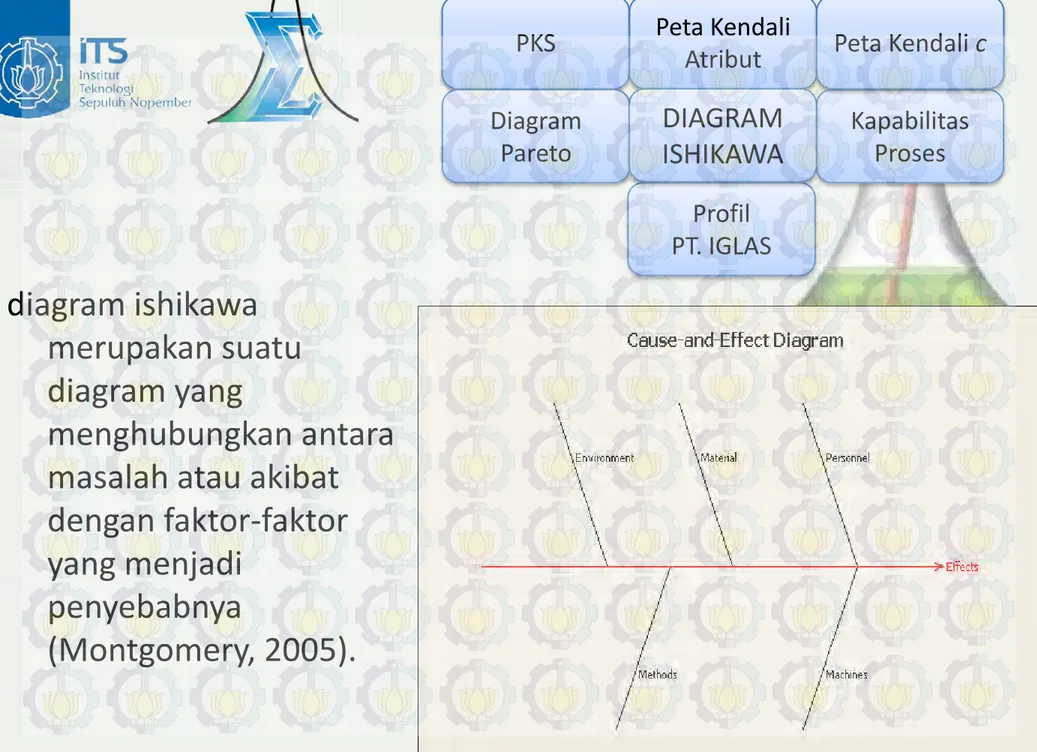

diagram ishikawa merupakan suatu diagram yang

menghubungkan antara masalah atau akibat

dengan faktor-faktor yang menjadi penyebabnya (Montgomery, 2005). PKS Profil PT. IGLAS Kapabilitas Proses Peta Kendali

Atribut Peta Kendali c Diagram

Pareto

DIAGRAM ISHIKAWA

• Kapabilitas proses atau kemampuan proses

menyatakan layak atau tidaknya suatu proses

produksi jika dibandingkan dengan spesifikasi

yang ditetapkan oleh perusahaan (Meidii,

2011).

PKS Profil PT. IGLAS KAPABILITAS PROSES Peta KendaliAtribut Peta Kendali c Diagram

Pareto

Diagram Ishikawa

PKS Profil PT. IGLAS KAPABILITAS PROSES Peta Kendali

Atribut Peta Kendali c Diagram

Pareto

Diagram Ishikawa

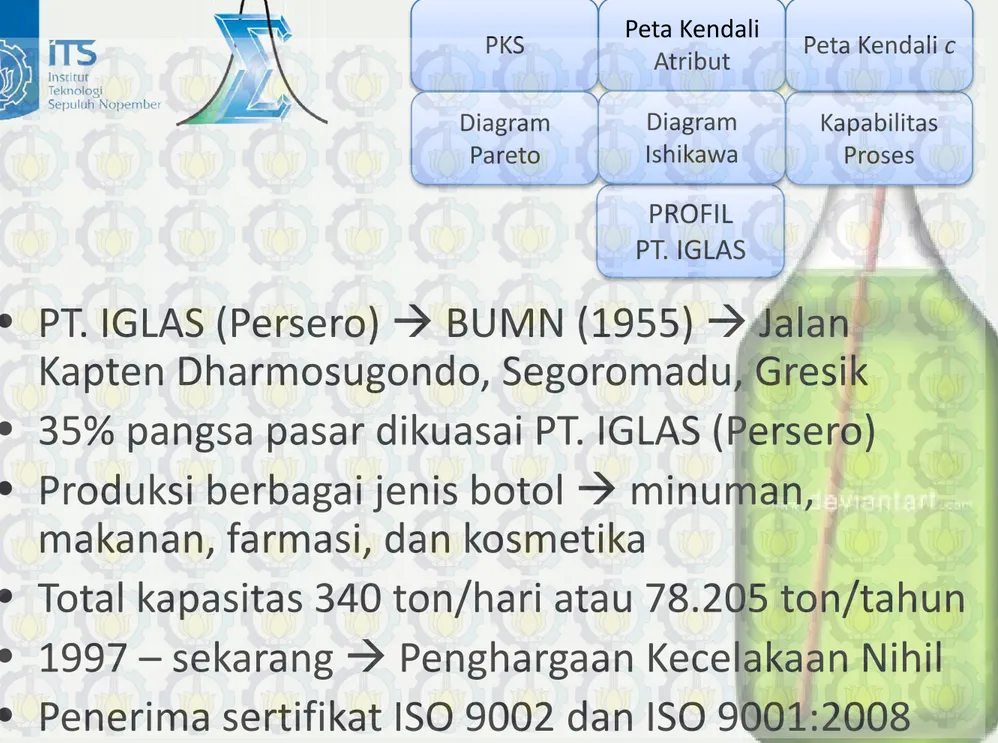

• PT. IGLAS (Persero) BUMN (1955) Jalan

Kapten Dharmosugondo, Segoromadu, Gresik

• 35% pangsa pasar dikuasai PT. IGLAS (Persero)

• Produksi berbagai jenis botol

minuman,

makanan, farmasi, dan kosmetika

• Total kapasitas 340 ton/hari atau 78.205 ton/tahun

• 1997 – sekarang

Penghargaan Kecelakaan Nihil

• Penerima sertifikat ISO 9002 dan ISO 9001:2008

PKS PROFIL PT. IGLAS Kapabilitas Proses Peta Kendali

Atribut Peta Kendali c Diagram

Pareto

Diagram Ishikawa

Proses Produksi

Botol

Proses utama dalam pembuatan botol pada PT. IGLAS (Persero) memiliki 6 tahapan produksi, yaitu;

1. Pencampuran bahan baku 2. Peleburan bahan

3. Pembentukan botol (forming)

4. Annealing

5. Sortir dan pengawasan mutu 6. Pengemasan produk

Mulai

Selesai Peleburan Bahan Baku : - Pemanasan Pendahuluan - Proses Lunak

Pembentukan Botol : - Proses blow and blow

- Proses press and blow Annealing Sortir Pengepakan Pembuangan - Coating - Labeling Proses Baik Proses Lanjut Tidak Tidak

METODOLOGI

PENELITIAN

TEKNIK PENGUMPULAN SAMPEL

LANGKAH ANALISIS

• Data sekunder dari PT. IGLAS (Persero) Gresik bagian QC botol tipe RC Cola 200ml produksi tanggal 18 Agustus sampai dengan 22 September 2011

• 1 mesin 1 jam 2 botol

• 1 mesin 1 hari 48 botol • Total sampel 48 botol x 14

mesin 672 botol

• Pengamatan : 36 hari (36 sub kelompok) TEKNIK PENGUMPULAN SAMPEL Langkah Analisis Hari ke- (i)

Jenis Cacat ke- (j)

Jml C1 C2 … C17 1 x11 x12 x117 c1 2 x21 x22 x217 c2 3 x31 x32 x317 c3 … … 36 x361 x362 x3617 c36

TEKNIK

PENGUMPULAN SAMPEL

Langkah Analisis

Jenis Cacat Keterangan

Sticky Plunger (c1) Kelebihan gelas yang tajam pada lubang bore

Over Press (c2) Kelebihan gelas tajam yang menonjol ke atas pada lubang finish Cr Und Ring (c3) Retak di bawah ring / kepala botol

Cr On Ring (c4) Retak pada ring / kepala botol

Bad Finish (c5) Bentuk finish ring yang tidak sempurna Chocked Neck (c6) Lubang bore yang menyempit

Loading Mark (c7) Noda kerutan karena loading pada permukaan gelas

Wrinkle (c8) Kerutan pada botol

Blow Pipe Mark (c9) Bayangan kelebihan gelas di dalam botol Blister (c10) Gelembung udara di dalam gelas

Cold Mould (c11) Distribusi gelas tampak bergelombang karena cetakan dingin

Shear Mark Finish (c12) Noda bekas gunting pada bibir botol

Dirty Mould (c13) Noda pada permukaan gelas karena cetakan kotor Crizzle (c14) Lipatan gelas tidak teratur pada permukaan gelas Drag Mark (c15) Noda kerut-kerut vertikal pada permukaan gelas Baffle Seam (c16) Noda baflle yang kasar

Teknik Pengumpulan

Sampel

LANGKAH ANALISIS

ANALISIS DATA

DAN PEMBAHASAN

STABILITAS PROSES PRODUKSI

PENYEBAB JENIS CACAT DOMINAN

33 29 25 21 17 13 9 5 1 500 400 300 200 100 0 Sample S a m p le C o u n t _ C=235,9 UCL=282,0 LCL=189,9 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 STABILITAS PROSES PRODUKSI Penyebab Cacat Dominan Kapabilitas Proses Produksi

15 14 13 12 11 10 9 8 7 6 5 4 3 2 1 280 260 240 220 200 Sample Sa m pl e Co un t _ C=232 UCL=277,7 LCL=186,3 STABILITAS PROSES PRODUKSI Penyebab Cacat Dominan Kapabilitas Proses Produksi

AFKIR 2959973 731 589 550 488 365 364281 270 244 237 110 333 Percent 35 11 9 7 6 6 4 4 3 3 3 3 1 4 Cum % 35 46 55 62 68 74 78 83 86 89 92 95 96 100 JENIS CACAD Othe r Stick y plun ger Offse d Bod y Baffle seam Drag Mark Crizz le Dirty Mold Shea r mar k fini sh Cr U nd Ri ng Cold Mold Bliste r Blow pp m ark Wrink le Load ing m ark 9000 8000 7000 6000 5000 4000 3000 2000 1000 0 100 80 60 40 20 0 A FK IR Pe rc en t

Pareto Chart of JENIS CACAD

Stabilitas Proses Produksi PENYEBAB CACAT DOMINAN Kapabilitas Proses Produksi

Mark Loading

Lingkungan Mesin Personal

line deliv ery

bagian v anel maupun memberi miny ak pada operator terlambat

tidak licin

Line deliv ery kering /

kasar) kurang besar Diameter Blend (cetakan

kurang besar

Lubang v anel (corong)

dengan benar Mesin harus disetting Berdebu Panas Bising Stabilitas Proses Produksi PENYEBAB CACAT DOMINAN Kapabilitas Proses Produksi

Jenis

cacat

Loading

Mark

Stabilitas Proses Produksi PENYEBAB CACAT DOMINAN Kapabilitas Proses Produksi

Jenis

cacat

Wrinkle

Wrinkle Lingkungan Metode Mesin Personal memotong gob gunting untukmesin belum mengasah bagian peraw atan kurang tepat

peraw atan mesin dilakukan oleh bagian Settingan aw al y ang

kurang pas

untuk memotong gob gunting y ang digunakan

tidak tajam

untuk memotong gob gunting y ang digunakan berkerut

hingga potongan tidak rata dan pemotongan y ang tidak tepat

Berdebu Panas Bising

Stabilitas Proses Produksi PENYEBAB CACAT DOMINAN Kapabilitas Proses Produksi

Jenis

cacat

Blow

Pipe

Mark

Mark Blow Pipe Lingkungan Metode Mesin Personalrusak dengan yang baru ketika mengganti cetakan ketidaktepatan operator dengan part mesin lain pipa blow head bersentuhan kelalaian operator sehingga dengan tepat

tidak menyetting mesin bagian perawatan mesin

tepat

Settingan awal mesin kurang

lurus/miring pipa blow head tidak metode pembuatan botol yang berbeda

Berdebu Panas Bising

Stabilitas Proses Produksi Penyebab Cacat Dominan KAPABILITAS PROSES PRODUKSI

KESIMPULAN

DAN SARAN

KESIMPULAN

SARAN

• Proses produksi botol RC Cola 200ml pada PT. IGLAS

(Persero) Gresik sudah stabil dan terkendali secara statistik pada peta kendali c tahap kedua dengan batas kendali atas sebesar 277,7 dan batas kendali bawah sebesar 186,3.

• Jenis kecacatan yang dominan terjadi pada produksi botol RC Cola 200ml adalah jenis cacat Loading Mark sebanyak 2959 kecacatan dengan sumber kecacatan dari faktor

mesin, faktor personal, dan faktor lingkungan.

• Proses produksi botol RC Cola 200ml di PT. IGLAS (Persero) Gresik tidak kapabel karena nilai sebesar 0,183 yang kurang dari 1,00.