OPTIMASI PENAMBAHAN MAGNESIUM BERLEBIH DAN

KELAJUAN PEMANASAN PADA EKSTRAKSI SILIKON DIOKSIDA

DAN SILIKON BERBAHAN DASAR SEKAM PADI

MASRUR

SEKOLAH PASCASARJANA INSTITUT PERTANIAN BOGOR

BOGOR 2014

PERNYATAAN MENGENAI TESIS DAN

SUMBER INFORMASI SERTA PELIMPAHAN HAK CIPTA

Dengan ini saya menyatakan bahwa tesis berjudul Optimasi Penambahan Magnesium Berlebih dan Kelajuan Pemanasan pada Ekstraksi Silikon Dioksida dan Silikon Berbahan Dasar Sekam Padi adalah benar karya saya dengan arahan dari komisi pembimbing dan belum diajukan dalam bentuk apa pun kepada perguruan tinggi mana pun. Sumber informasi yang berasal atau dikutip dari karya yang diterbitkan maupun tidak diterbitkan dari penulis lain telah disebutkan dalam teks dan dicantumkan dalam Daftar Pustaka di bagian akhir tesis ini.Dengan ini saya melimpahkan hak cipta dari karya tulis saya kepada Institut Pertanian Bogor.

Bogor, Februari 2014

Masrur

RINGKASAN

MASRUR. Optimasi Penambahan Magnesium Berlebih dan Kelajuan Pemanasan pada Ekstraksi Silikon Dioksida dan Silikon Berbahan Dasar Sekam Padi. Dibimbing oleh IRZAMAN dan IRMANSYAH.

Indonesia adalah negara agraris yang menghasilkan padi cukup besar. Menurut Badan Pusat Statistik (BPS 2013), pada tahun 2012 produksi padi di Indonesia sebesar 69.05 juta ton gabah kering giling atau naik sebesar 3,29 juta ton (5.00%) dibandingkan tahun 2011. Tiap ton padi menghasilkan 72% beras, 5%-8% dedak dan 20%-22% sekam (Muthadhi 2007). Melihat datal tersebut akan muncul limbah pertanian yang cukup banyak, salah satunya limbah sekam padi. Proses penghancuran limbah secara alami berlangsung lambat (Nugraha dan Setiawati 2006). Pemanfaatan sekam padi masih terbatas sebagai bahan pembakar batu bata merah atau untuk keperluan pembuatan abu gosok(Aina et al. 2007 Sekam padi yang dihasilkan dari sebagian besar negara-negara yang memproduksi beras hanya dibakar dan dibuang sebagai limbah (Azadi et al. 2010). Sekam padi adalah bagian terluar dari butir padi, merupakan hasil samping pada proses penggilingan padi, yang kaya silika (Kalapathy et al. 2000). Pemanfaatan tungku sekam padi yang dikembangkan oleh IPB sejak tahun 2007, menghasilkan limbah lain berupa limbah arang sekam padi (Irzaman et al 2007). Limbah arang sekam yang berasal dari tungku sekam padi IPB , dapat digunakan untuk menghasilkan silika. Silika yang dihasilkan dari proses pengabuan tersebut dapat digunakan sebagai sumber silikon (Rohaeti et al.2010).

Penelitian ini bertujuan untuk optimasi kelajuan kenaikan suhu (0.5

0

C/menit dan 1.5 0C/menit) untuk memperoleh silikon dioksida kemurnian tinggi dan Optimasi penambahan magnesium berlebih dengan metode reduksi kimia dengan perbandingan jumlah magnesium dan silika (49 : 60) untuk memperoleh silikon kemurnian tinggi. Silikon dioksida dan silikon yang diperoleh akan dianalisis dengan menggunakan Energy Dispersive X-Ray (EDX), dan FTIR Spektroskopi.

Pembuatan silikon melalui 3 (tiga) tahapan, pembuatan arang sekam, silika/silikon dioksida dan silikon. Pembuatan arang sekam melalui beberapa tahap. Mula-mula sekam padi dikeringkan dengan bantuan sinar matahari dengan tujuan mempercepat proses pembakaran. Kemudian sekam padi ditimbang sebesar 4000 gram (4 kg), dimasukan ke dalam tungku sekam dan dilanjutkan dengan proses pembakaran (Ahmad 2012), kemudian arang sekam padi ditimbang. Pada proses ini dihasilkan arang sekam padi sebesar 1370 gram (34.25%).

Arang sekam padi sebanyak 60 gram dimasukkan ke dalam cawan porselin dan dibakar dalam tanur dengan suhu mula-mula 400 oC selama 2 jam, pemanasan berikutnya dengan suhu 950 oC selama 1 jam dengan pengaturan laju kenaikan suhu sebesar 0.5 oC/menit dan 1.5 oC/menit. Setelah pembakaran lalu abu yang diperoleh ditimbang, kemudian abu sekam padi dicuci dengan menggunakan asam klorida (HCl) 3% teknis (12 mL HCl 3% teknis untuk 1 gram abu sekam padi), kemudian dipanaskan di atas hotplate dengan pengaturan suhu 200 oC dan diaduk dengan magnetic stirrer pada kecepatan 240 rpm selama 2 jam. Selanjutnya dicuci menggunakan akuades panas (suhu sekitar 100 oC) berulang-ulang sampai bebas asam (diuji dengan kertas lakmus), lalu disaring dengan kertas bebas abu. Hasil

penyaringan (residu dipisahkan dari kertas saring) dimasukkan dalam cawan porselin kemudian dipanaskan dalam tanur dengan suhu 1000 oC selama 1 jam dengan kenaikan suhu 1oC/menit dan 5oC/menit sampai silika putih yang tersisa. Sampel didinginkan dalam tanur dan ditimbang, kemudian hasilnya diuji EDX dan FTIR Spectroskopi.

Proses berikutnya untuk mendapatkan silikon, silika dicampurkan dengan reduktor yaitu magnesium bubuk dengan perbandingan 49:60. Setelah dicampur, sampel dipanaskan dalam tanur selama 1 jam dengan suhu 650 oC. Setelah dipanaskan, campuran yang diperoleh ditimbang, kemudian dicuci dengan 75 mL HCl 3% teknis. Kemudian dipanaskan di atas hotplate dengan pengaturan suhu 200 oC dan diaduk dengan magnetic stirrer pada kecepatan 240 rpm selama 2 jam. Lalu sampel dicuci lagi dengan HCl 3% teknis 300 mL, 1 jam, 240 rpm (Hikmawati 2010). Sampel disaring dan dicuci dengan akuades panas (suhu sekitar 100 oC) berulang-ulang sehingga bebas asam, lalu dikeringkan dalam tanur pada suhu 110 oC selama 12 jam (Hikmawati 2010 , Ahmad 2012 dan Otto 2013). Hasil analisis EDX, menghasilkan silikon dioksida dengan kemurnian 99.15% (untuk laju pemanasan 0.5 oC/menit) dan 78.96% (untuk laju pemanasan 1.5 oC/menit). Reduksi kimia silika dengan magnesium berlebih dengan perbandingan magnesium dan silika 49 : 60 telah menghasilkan silikon dengan kemurnian 44.03%.

Karakterisasi silikon dioksida menggunakan spektroskopi FTIR menunjukan gugus fungsi siloksan. Puncak-puncak spektrum FTIR menunjukan puncak-puncak spesifik yang berhubungan dengan silikon dioksida pada bilangan gelombang 1.110 cm-1 sampai 467 cm-1.

SUMMARY

MASRUR. Optimization of Excess Magnesium Addition and Heating Rate on Silicon Dioxide and Silicon Extraction Based Rice Husk. Supervised by IRZAMAN and IRMANSYAH.

Indonesia is an agricultural country that produces rice sufficiently large. According to Central Agency on Statistics (BPS 2013) data, in 2012 rice production in Indonesia amounted to 69.05 million tonnes of milled rice, an increase of 3.29 million tonnes (5.00%) compared to 2011. Each tonne of rice containing 72% rice, 5% -8% bran and 20% - 22% husk (Muthadhi 2007). Seeing these data would appear a lot of agricultural waste,one of them is rice husk waste . Waste destruction process naturally progresses slowly (Nugraha and Setiawati 2006). Rice husk generated from most of the countries that produce rice just burned and disposed of as waste (Azadi et al. 2010). Rice husk, a waste product of the rice industry is rich in silica. (Kalapathy et al. 2000). Utilization of rice husk stove developed by IPB from 2007, produces another form of waste (Irzaman et al 2007). Rice husk charcoal from rice husk stove IPB, can be used to produce silica. The Silica resulting from the incineration process can be used as a source of silicon (Rohaeti et al.2010).

This research is aimed to optimize of the speed of temperature increase (0.5 0C/menit and 1.5 0C/menit) to obtain high-purity silicon dioxide and optimization of addition of excess magnesium by chemical reduction method by comparing the amount of magnesium and silica (49: 60) to obtain high-purity silicon . Silicon dioxide and silicon obtained will be analyzed using Energy Dispersive X-ray (EDX) and FTIR Spectroscopy.

Preparation of silicon through three (3) phases, husk charcoal, silica / silicon dioxide and silicon. Making husk charcoal through several stages. At first the rice husk is dried with the aid of sunlight with the aim of accelerating the combustion process. Then the rice husks were weighed at 4000 grams, entered into a husk stove and continued with the combustion process (Ahmad 2012), rice husk and then weighed. In this process produced husk charcoal at 1370 grams (34.25%).

Rice husk charcoal as much as 60 grams put in of porcelain bowls and burned in a furnace at a temperature of 400 °C initially for 2 hours, subsequent heating to a temperature of 950 °C for 1 hour with a temperature increase rate setting of 0.5 ° C / min and 1.5 °C / min. After the ash obtained by burning weighed, then washed rice husk ash by using hydrochloric acid (HCl) 3% technical (12 mL 3% HCl technical for 1 gram of rice husk ash), and then heated over a hotplate with a temperature setting of 200 °C and stirred with a magnetic stirrer at a speed of 240 rpm for 2 hours. Subsequently washed with hot distilled water (temperature around 100 °C) repeatedly until the free acid (tested with litmus paper), and then filtered through ash-free paper. Screening results (residues separated from the filter paper) included in the of porcelain bowls and then heated in a furnace at temperatures of 1000 °C for 1 hour with the temperature rise and 5

o

C/menit 1 oC/menit remaining until the white silica. The samples were cooled in the furnace and weighed, then the results are tested EDX and FTIR Spectroscopy.

The next process to obtain silicon, silica mixed with reducing agents, namely magnesium powder with a ratio 49:60. Once mixed, the sample is heated

in a furnace for 1 hour at a temperature of 650 oC. Once heated, the mixture obtained is weighed, then washed with 75 mL of 3% HCl technical. Then heated on a hotplate with a temperature setting of 200 °C and stirred with a magnetic stirrer at a speed of 240 rpm for 2 hours. Then the samples were washed again with 3% HCl technical 300 mL, 1 hour, 240 rpm (Hikmawati 2010). Samples were filtered and washed with hot distilled water (temperature around 100 °C) repeatedly so that the free acid, and then dried in a furnace at 110 °C for 12 hours (Hikmawati 2010, Ahmad 2012 and Otto 2013).

The results of EDX analysis, produces silicon dioxide with a purity of 99.15% (for a heating rate of 0.5 ° C / min) and 78.96% (for a heating rate of 1.5 ° C / min). Chemical reduction of silica with magnesium excess magnesium and silica in the ratio 49: 60 has resulted in silicon with a purity of 44.03%.

Characterization of silicon dioxide using FTIR spectroscopy showed siloxane functional groups. Peaks of FTIR spectra showed specific peaks associated with silicon dioxide at wave number 1110 cm-1 to 467 cm-1.

© Hak Cipta Milik IPB, Tahun 2014

Hak Cipta Dilindungi Undang-Undang

Dilarang mengutip sebagian atau seluruh karya tulis ini tanpa mencantumkan atau menyebutkan sumbernya. Pengutipan hanya untuk kepentingan pendidikan, penelitian, penulisan karya ilmiah, penyusunan laporan, penulisan kritik, atau tinjauan suatu masalah; dan pengutipan tersebut tidak merugikan kepentingan IPB

Dilarang mengumumkan dan memperbanyak sebagian atau seluruh karya tulis ini dalam bentuk apa pun tanpa izin IPB

Tesis

sebagai salah satu syarat untuk memperoleh gelar

Magister Sains

pada

Program Studi Biofisika

OPTIMASI PENAMBAHAN MAGNESIUM BERLEBIH DAN

KELAJUAN PEMANASAN PADA EKSTRAKSI SILIKON

OKSIDA DAN SILIKON BERBAHAN DASAR SEKAM PADI

SEKOLAH PASCASARJANA INSTITUT PERTANIAN BOGOR

BOGOR 2014

MASRUR

Judul Tesis : Optimasi Penambahan Magnesium Berlebih dan Kelajuan

Pemanasan pada Ekstraksi Silikon Dioksida dan Silikon Berbahan Dasar Sekam Padi

Nama : Masrur NIM : G751110061

Disetujui oleh Komisi Pembimbing

Dr. Ir. Irzaman, M.Si Ketua

Dr. Ir.Irmansyah, M.Si Anggota

Diketahui oleh

Ketua Program Studi Biofisika

Dr. Agus Kartono, M.Si

Dekan Sekolah Pascasarjana

Dr. Ir. Dahrul Syah, MScAgr

PRAKATA

Puji dan syukur penulis panjatkan kepada Allah subhanahu wa ta’ala atas segala karunia-Nya sehingga karya ilmiah ini berhasil diselesaikan. Penelitian yang dilaksanakan sejak bulan Juni hingga Oktober 2013 ini, bertujuan untuk mendapatkan silikon dioksida dan silikon dari sekam padi dengan kemurnian tinggi, dengan judul penelitian Optimasi Penambahan Magnesium Berlebih dan Kelajuan Pemanasan pada Ekstraksi Silikon Dioksida dan Silikon Berbahan Dasar Sekam Padi.

Atas telah selesainya penulisan tesis ini, penulis ingin mengucapkan terima kasih dan penghargaan kepada kedua Orang tua (Bapak H.RUSLI ADAM dan Ibunda HJ.RAJA SAKDIAH) dan Mertua ( Bapak Alm.ILYAS AMRIS dan Ibu RAMAI YULIS) serta seluruh saudara (Uni ISRATI, Abang BADRI, Kak RAHMINI dan Adinda DARLIANA) yang telah memberi kasih sayang, doa dan dorongan kepada penulis. Penulis mempersembahkan karya ini buat istri tercinta RENI ANDA dan anak-anak tersayang (MUHAMMAD ZAKI MURSYIDAN AMRI dan AISYAH RAHMAWANI) yang telah memberikan semangat, doa, perhatian dan pengorbanan yang tak terhingga kepada penulis.

Penulis menyadari bahwa tugas akhir ini dapat diselesaikan berkat bantuan dari berbagai pihak. Oleh karena itu, penulis mengucapkan terima kasih kepada Bapak Dr. Ir. Irzaman, M.Si dan Bapak Dr. Ir. Irmansyah, M.Si selaku pembimbing, yang telah banyak memberi bimbingan, arahan, saran dan dukungan selama penelitian dan penulisan tesis ini.Terimakasih kepada Bapak Dr.Tony Sumaryada selaku Penguji luar komisi. Terima kasih juga kepada Bapak Dr. Agus Kartono, selaku ketua program studi Biofisika Institut Pertanian Bogor. Di samping itu,terimakasih dan penghargaan penulis sampaikan kepada para Dosen Program Studi Biofisika Institut Pertanian Bogor (Bapak Dr.Kiagus Dahlan, Ibu Prof.Dr. Djarwani, Bapak Dr.Akhirudin Maddu, Bapak Dr. Husin Alatas ) atas ilmu yang telah diberikan selama perkuliahan. Ucapan terimakasih juga penulis sampaikan kepada Pemerintah Propinsi Riau melalui Dinas Pendidikan yang telah memberikan Bea Siswa pendidikan dan Pemerintah Kabupaten Kuantan Singingi yang telah memberi dukungan moril dan materil.Tak lupa pula terimakasih kepada rekan-rekan pascasarjana Biofisika 2011 (Abdul Wahidin Nuayi, Endang Rancasa, Farly Tumimomor, Otto Muzikarno, Sugianto, TB Gamma, Idawati Supu, Nur Aisyah Nuzulia, Suryanty) dan seluruh rekan-rekan Mahasiswa penerima beasiswa propinsi Riau di IPB, atas kerja sama dan dukungannya..

Semoga karya ilmiah ini bermanfaat.

Bogor, Februari 2014

DAFTAR ISI

DAFTAR TABEL vi DAFTAR GAMBAR vi DAFTAR LAMPIRAN vi 1 PENDAHULUAN 1 Latar Belakang 1 Perumusan Masalah 2 Tujuan Penelitian 2 Hipotesis 2 Manfaat Penelitian 2 2 METODE 3Waktu dan Tempat Penelitian 3

Peralatan 3

Bahan 3

Prosedur Kerja 3

Pembuatan Arang Sekam Padi 3

Pembuatan Silika/Silikon Dioksida 3

Pembuatan Silikon 4

Analisis EDX 4

Analisis FTIR 5

3 HASIL DAN PEMBAHASAN 5

Analisis EDX silika 5

Analisis FTIR silika 7

Analisis EDX silikon 8

Analisis FTIR silikon 9

5 SIMPULAN DAN SARAN 10

Simpulan 10

Saran 11

DAFTAR PUSTAKA 11

LAMPIRAN 13

DAFTAR TABEL

1 Hasil analisis EDX silika/SiO2 6

2 Perbandingan hasil analisis EDX silika/SiO2 6

3 Hasil analisis EDX silikon 8

4 Perbandingan hasil analisis EDX silikon 9

DAFTAR GAMBAR

1 Spektrum FTIR sampel silika dengan kelajuan 0,5 0C/menit 7 2 Spektrum FTIR sampel silika dengan kelajuan 1,5 0C/menit 7 3 Spektrum FTIR hasil reduksi magnesium dengan silika (49:60) 10

DAFTAR LAMPIRAN

1 Diagram alir penelitian 13

2 Perhitungan EDX silikon dioksida dan silikon 14

1 PENDAHULUAN

Latar Belakang

Indonesia adalah negara agraris yang menghasilkan padi cukup besar. Menurut Badan Pusat Statistik (BPS 2013), pada tahun 2012 produksi padi di Indonesia sebesar 69.05 juta ton gabah kering giling atau naik sebesar 3.29 juta ton (5.00%) dibandingkan tahun 2011. Tiap ton padi menghasilkan 72% beras, 5%-8% dedak dan 20%-22% sekam (Muthadhi 2007). Melihat data tersebut, akan muncul limbah pertanian yang cukup banyak, salah satunya limbah sekam padi.

Proses penghancuran limbah secara alami berlangsung lambat, sehingga limbah tidak saja mengganggu lingkungan sekitarnya tetapi juga mengganggu kesehatan manusia. Pada setiap penggilingan padi akan selalu kita lihat tumpukan bahkan gunungan sekam yang semakin lama semakin tinggi, sehingga sekam menjadi bahan limbah yang mengganggu lingkungan (Nugraha dan Setiawati 2006).

Pemanfaatan sekam padi masih terbatas sebagai bahan pembakar batu bata merah atau untuk keperluan pembuatan abu gosok. Pemanfaatan tersebut hanya menggunakan sebagian kecil dari jumlah limbah sekam padi yang ada sehingga nilai ekonomis yang didapatkan juga masih relatif kecil (Aina et al. 2007). Sekam padi yang dihasilkan dari sebagian besar negara-negara yang memproduksi beras hanya dibakar dan dibuang sebagai limbah (Azadi et al. 2010).

Sekam padi adalah bagian terluar dari butir padi, merupakan hasil samping pada proses penggilingan padi, yang kaya silika (Kalapathy et al. 2000). Komposisi kimia dari sekam padi adalah 66.67% C, 22.23% SiO2, 7.10% H2O,

0.82% Al2O3, 0.78% Fe2O3, 1.10% K2O, 0.78% Na2O, 0.24% CaO dan 0.21%

MgO (Genieva et al. 2008).

Tungku sekam yang dikembangkan oleh Institut Pertanian Bogor (IPB), telah memberikan nilai positif dan nilai tambah pada sekam, namun sekaligus memunculkan lagi limbah lain yaitu limbah arang sekam padi (Irzaman et al. 2007).

Limbah arang sekam yang berasal dari tungku sekam padi IPB , dapat digunakan untuk menghasilkan silika. Silika yang dihasilkan dari proses pengabuan tersebut dapat digunakan sebagai sumber silikon, dengan reduksi kimia antara silikon dioksida dengan magnesium pada suhu 650 0C. Silikon yang dihasilkan dapat dimanfaatkan sebagai bahan semikonduktor (Rohaeti et al.2010).

Beberapa penelitian telah dilakukan untuk mendapatkan silikon oksida dan silikon dari sekam padi. Hikmawati (2010) dan Ahmad (2012), untuk mendapatkan silikon oksida dan silikon melakukan pengabuan sekam padi dengan laju kenaikan suhu 5 0C/menit. Hikmawati (2010) mendapatkan silika dengan kemurnian 62.49% dan Ahmad (2012) mendapatkan silika dengan kemurnian 81.65%. Selanjutnya dari silika yang didapat dilakukan reduksi kimia dengan perbandingan Mg : SiO2 (48 : 60), Hikmawati mendapatkan silikon

dengan kemurnian 40.78% dan Ahmad (2012) mendapatkan silikon dengan kemurnian 42.29%. Otto (2013) melakukan pengabuan sekam padi dengan laju kenaikan suhu 1 0C/menit dan 5 0C/menit untuk mendapatkan silikon oksida dan silikon. Untuk kelajuan1 0C/menit, mendapatkan silika dengan kemurnian 76.17%

2

dan untuk kelajuan 5 0C/menit mendapatkan silika dengan kemurnian 85.20% dengan pengotor Potassium 0.67%. Selanjutnya silika dengan kemurnian 76.17% dilakukan reduksi kimia dengan perbandingan Mg : SiO2 (50 : 60 dan 60:60)

untuk memperoleh silikon. Untuk perbandingan Mg : SiO2 (50 : 60) diperoleh

silikon dengan kemurnian 60.87%, dan Untuk perbandingan Mg : SiO2 (60 : 60)

diperoleh silikon dengan kemurnian 15.72%.

Perumusan Masalah

Silikon yang dihasilkan dari arang sekam merupakan hasil dari proses reduksi. Kemurnian ini ditentukan oleh tahap destruksi arang sekam padi menjadi silika dan tahap reduksi silika dengan reduktor magnesium (Mg) yang dilanjutkan dengan tahap pencucian hasil reduksi dalam larutan asam. Kesempurnaan proses pengabuan ditentukan oleh kelajuan kenaikan suhu dan kesempurnaan proses reduksi ditentukan oleh ketersediaan dari magnesium (Mg).

Tahapan pengasaman ditujukan untuk mengurangi impuritas yang terkandung di dalam bahan hasil reduksi, sehingga didapatkan silikon dengan kemurnian tinggi..

Tujuan Penelitian

Penelitian ini bertujuan untuk optimasi kelajuan kenaikan suhu (0.5

0

C/menit dan 1.5 0C/menit) untuk memperoleh silikon dioksida kemurnian tinggi dan Optimasi penambahan magnesium berlebih dengan metode reduksi kimia dengan perbandingan jumlah magnesium dan silika (49 : 60) untuk memperoleh silikon kemurnian tinggi.

Hipotesis

Sekam padi setelah mengalami pembakaran melalui tungku sekam IPB akan menghasilkan limbah arang sekam padi. Limbah arang sekam padi setelah dipanaskan dalam tanur akan menghasilkan silika. Silika diperoleh dengan melakukan pencucian dengan asam HCl dan silikon diperoleh melalui metode reduksi kimia, yaitu reduktor magnesium (Mg) bubuk dapat mereduksi silika. Reduksi silika dari sekam padi menggunakan magnesium sebagai reduktor akan terjadi sempurna apabila melebihi perbandingan magnesium dan silika pada perbandingan stoikhiometri.

Manfaat Penelitian

Penelitian ini diharapkan dapat menjadi landasan pembuatan semikonduktor silikon yang berasal dari limbah arang sekam padi yang dapat dimanfaatkan dan digunakan sebagai bahan alternatif semikonduktor dalam bidang elektronika.

3

2 METODE

Waktu dan Tempat Penelitian

Penelitian dilakukan pada bulan Juni hingga Oktober 2013 di Laboratorium Biofisika Material dan Laboratorium Analisis Bahan Departemen Fisika FMIPA IPB, dan Laboratorium Pengujian Hasil Hutan Pusat Penelitian dan Pengembangan Hasil Hutan Kementerian Kehutanan di Bogor.

Alat

Peralatan dalam penelitian ini menggunakan tungku sekam IPB, untuk pemanasan digunakan tanur tipe 3-130 NDI Vulcan. Penentuan komposisi dari silika dan silikon menggunakan EDX tipe IVO Zeiss detector Bruker 133 eV Jerman milik Pusat Penelitian dan Pengembangan Keteknikan Kehutanan dan Pengolahan Hasil Hutan Kementerian Kehutanan di Bogor. Identifikasi gugus fungsi pada sampel menggunakan Spektrometer Fourier Transform Infra-Red (FTIR) MB 3000 milik Laboratorium Analisis Bahan Departemen Fisika FMIPA IPB. Neraca analitik, cawan porselin, hotplate, dan ayakan ukuran 150 µm.

Bahan

Bahan-bahan yang digunakan antara lain sekam padi, asam klorida (HCl) 3% teknis, magnesium bubuk (Mg), kertas saring bebas abu (whatman), akuades dan kertas lakmus.

Prosedur Kerja

Untuk menghasilkan silikon, sekam padi akan mengalami tiga tahap pengerjaan yaitu tahap pembuatan arang sekam, pembuatan silika dan pembuatan silikon. Analisis dilakukan pada residu hasil tiap tahapnya, yaitu berupa silika dan silikon. Diagram alir keseluruhan proses dapat dilihat pada lampiran.

Pembuatan Arang Sekam Padi

Pembuatan arang sekam padi yang dilakukan dalam penelitian ini mengacu pada penelitian (Hikmawati 2010, Ahmad 2012 dan Otto 2013). Pembuatan arang sekam padi melalui tahap penimbangan sekam padi. Mula-mula sekam padi dikeringkan dengan bantuan sinar matahari lalu ditimbang sebesar 4000 gram (4 kg) dan dimasukkan ke dalam tungku sekam padi dilanjutkan dengan proses pembakaran. Setelah proses ini arang sekam padi ditimbang dengan neraca analitik.

Pembuatan Silika/Silikon Dioksida

Pembuatan silika dari sekam padi dilakukan dalam penelitian ini juga mengacu pada penelitian (Hikmawati 2010, Ahmad 2012 dan Otto 2013), yang mana proses menghasilkan silika menggunakan arang sekam padi yang ditimbang sebanyak 60 gram, kemudian dimasukkan dalam cawan porselin dan diatur

4

sehingga memiliki ketebalan yang sama serta dibakar dalam tanur dengan suhu mula-mula 400oC selama 2 jam (Hikmawati 2010), pemanasan berikutnya dilanjutkan dengan suhu 950 oC selama 1 jam dengan mengatur laju kenaikan suhu 0, 5 oC/menit dan 1, 5 oC/menit.

Setelah proses pemanasan, kemudian abu limbah sekam padi ditimbang dan dicuci dengan menggunakan asam klorida (HCl) 3% teknis. Proses pencucian ini bertujuan untuk mengurangi impuritas yang ada dalam abu sekam selain silika. Proses pencucian dilakukan sebagai berikut: mula-mula abu limbah sekam padi dimasukkan dalam gelas piala, lalu dicampur dengan asam klorida (HCl) 3% teknis (yaitu 12 mL HCl 3% teknis untuk 1 gram abu sekam), kemudian dipanaskan di atas hotplate (tombol pengatur suhu pada hotplate diatur sehingga menunjukkan skala suhu 200 oC dan diaduk dengan magnet stirrer pada kecepatan 240 rpm selama 2 jam (Hikmawati 2010, Ahmad 2012 dan Otto 2013). Setelah itu sampel dicuci menggunakan akuades panas berulang-ulang sampai bebas asam (diuji dengan menggunakan kertas lakmus), lalu disaring dengan kertas saring bebas abu. Hasil penyaringan dipanaskan dalam tanur dengan suhu 1000 oC sampai silika putih yang tersisa. Sampel didinginkan dalam tanur sampai suhunya sama dengan suhu ruangan. Proses ini dilakukan berulang-ulang (diulangi dua dan tiga kali) sehingga diperoleh jumlah silika yang cukup banyak untuk tahap pekerjaan selanjutnya. Kemudia hasil semua ini diuji, EDX, dan FTIR untuk masing-masing sampel.

Pembuatan Silikon

Pembuatan silikon dari sekam padi dilakukan dalam penelitian ini juga mengacu pada penelitian (Hikmawati 2010, Ahmad 2012, Otto 2013). Pembuatan silikon melalui dua tahap, yaitu mereduksi silika dengan magnesium bubuk berukuran maksimum 150 µm dan pencucian residu hasil reduksi silika tersebut. Mula-mula silika yang telah dicuci diayak menggunakan ayakan yang berukuran 150 µm, kemudian sampel silika dicampur dengan magnesium bubuk dengan perbandingan jumlah magnesium dengan silika (49 : 60), lalu dibakar dalam tanur dengan suhu mencapai 650 oC dalam jangka waktu 1 jam (Hikmawati 2010, Ahmad 2012 dan Otto 2013).

Proses pemurnian silikon diperlukan untuk menghilangkan impuritas logam lain yang ada (Hikmawati 2010). Pemurnian ini menggunakan asam klorida (HCl) 3% teknis. Mula-mula sampel (silika+Mg) dimasukkan dalam gelas piala untuk dicuci dengan HCl 3% teknis dan ditutup dengan kaca arloji. Sampel dipanaskan dengan hotplate (diatur dengan menunjukkan skala 200 oC) sambil diaduk dengan magnet stirrer pada kecepatan 240 rpm selama 2 jam. Lalu sampel dicuci lagi dengan HCl 3% 300 mL selama 1 jam sebanyak 1 kali (Hikmawati 2010). Sampel dicuci dengan akuades panas berulang-ulang sehingga bebas asam dan disaring dengan kertas saring bebas abu. Residu penyaringan dikeringkan dalam tanur pada suhu 110 oC selama 12 jam (Hikmawati 2010 , Ahmad 2012 dan Otto 2013).

Analisis EDX

Sampel silika dan silikon yang dihasilkan dianalisis menggunakan EDX. Hal ini dilakukan dengan tujuan mengidentifikasi komposisi logam yang

5 terkandung dalam sampel. Analisis EDX dilakukan di Balai Penelitian dan Pengembangan Hasil Hutan Departemen Kehutanan Bogor.

Analisis FTIR

Sampel silika dan silikon dianalisis menggunakan Spektrometer Fourier Transform Infra-Red (FTIR). Hal ini dilakukan untuk mengidentifikasi gugus fungsi pada suatu senyawa. Setiap serapan panjang gelombang tertentu menggambarkan adanya suatu gugus fungsi spesifik. Tahapan ini dilakukan setelah analisis EDX selesai dilakukan. Analisis ini dilakukan di Laboratorium Analisis Bahan Departemen Fisika Fakultas Matematika dan Ilmu Pengetahuan Alam Institut Pertanian Bogor

3 HASIL DAN PEMBAHASAN

Analisis EDX silika

Untuk mendapatkan silika dari sekam padi melalui beberapa tahapan proses. Proses pertama adalah membakar sekam padi dengan tungku sekam IPB, ini dimaksudkan untuk mempercepat pembakaran sekam menjadi arang. Selain itu juga untuk memanfaatkan limbah arang sekam dari tungku sekam IPB.

Proses kedua adalah proses pengabuan. Proses pengabuan dimulai dengan memasukkan arang sekam ke dalam cawan porselin. Arang sekam dipanaskan dalam tanur dengan suhu mula-mula 400 0C selama 2 jam, kemudian dilanjutkan pemanasannya dengan suhu 950 0C selama 1 jam. Selama proses pemanasan, laju kenaikan suhu diatur dengan variasi 0.5 0C/menit dan 1.5 0C/menit. Selama proses pembakaran sekam padi menjadi abu, zat - zat organik akan hilang dan meninggalkan sisa yang kaya akan silika. (Ariyani 2007).

Proses selanjutnya adalah proses pencucian abu sekam dengan asam klorida 3% teknis, yang diaduk dengan magnetic stirrer dengan kecepatan pengadukan 240 rpm pada suhu 200 0C selama 2 jam. (Hikmawati 2010, Ahmad 2012 dan Otto 2013). Setelah itu abu sekam dicuci menggunakan akuades panas berulang-ulang sampai bebas asam (diuji dengan menggunakan kertas lakmus), lalu disaring dengan kertas saring bebas abu.Tujuan pencucian ini adalah untuk menghilangkan impuritas yang ada dalam abu sekam selain silika. Hasil penyaringan dipanaskan dalam tanur dengan suhu 1000 oC sampai silika putih yang tersisa. Untuk mengetahui tingkat kemurnian ,selanjutnya dilakukan analisa EDX (Energy Dispersive X-ray), didapat hasil analisa seperti Tabel 1.

Pada Tabel 1. dapat dilihat bahwa sampel yang dianalisa mempunyai komposisi kimia yang berbeda berdasarkan laju kenaikan suhu. Sampel dengan laju kenaikan suhu 0.5 0C/menit , komposisi kimianya hanya terdiri dari oksigen 66.95% dan silikon 33.05%, sementara unsur lain tidak ditemukan atau tidak ada pengotor dari unsur-unsur lain. Kemurnian silika pada sampel ini adalah sebesar 99.15 % . Pada sampel dengan kelajuan 1.5 0C/menit, di dapat komposisi kimianya terdiri dari oksigen 73.08 %, silikon 26.32 % dan Potassium 0.59 %. Kemurnian sampel ini adalah sebesar 78.96%, tapi masih dijumpai pengotor yaitu potassium sebesar 0.59%. Dari kedua sampel ini dapat dilihat bahwa dengan

6

memperkecil laju kenaikan suhu, maka pengotor yang ada pada sampel dapat dihilangkan.

Tabel 1. Hasil analisis EDX silika/SiO2

Unsur

Persentase (%) atom Laju kenaikan suhu

0.5 oC/menit

Laju kenaikan suhu 1.5 oC/menit Oksigen Silikon Potassium (Kalium) 66.95 33.05 - 70.93 26.32 0.59 Kemurnian Silika 99.15 78.96

Bila hasil analisa sampel dengan kelajuan 0.5 0C/menit dan sampel dengan kelajuan 1.5 0C/menit, dibandingkan dengan hasil-hasil penelitian sebelumnya, maka dapat dilihat seperti Tabel 2.

Tabel 2. Perbandingan Hasil analisis EDX silika/SiO2

Unsur

Persentase (%) atom Laju kenaikan suhu ( 0C/menit)

0.5 1.0 (Otto 2013) 1.5 5.0 (Otto 2013) 5.0 (Ahmad 2012) Oksigen Silikon Potassium Rubidium 66.95 33.05 - -74.61 25.39 - -70.93 26.32 0.59 -70.93 28.40 0.67 -69.27 27.28 0.65 2.80 Kemurnian silika 99.15 76.17 78.96 85.20 81.65

Dari Tabel 2. terlihat bahwa semakin rendah laju kenaikan suhu, maka pengotor di dalam silika semakin kecil, bahkan untuk kelajuan 0.5 0C/menit dan 1.0 0C/menit,unsur potassium tidak terdeteksi sama sekali. Hal ini menunjukan bahwa semakin kecil laju kenaikan suhu, semakin sempurna proses pengabuan. Laju kenaikan suhu mengikuti prinsip termodinamika, seperti entropi dan entalpi. Terlihat bahwa pada saat laju kenaikan suhu 0.5 0C/menit diperoleh kemurnian yang lebih tinggi, dibanding dengan laju kenaikan suhu 1.5 0C/menit, ini diduga karena nilai entropi dan entalpi yang diperoleh telah mencapai nilai yang optimum untuk membentuk ikatan molekul SiO2.

7

Analisis FTIR silika

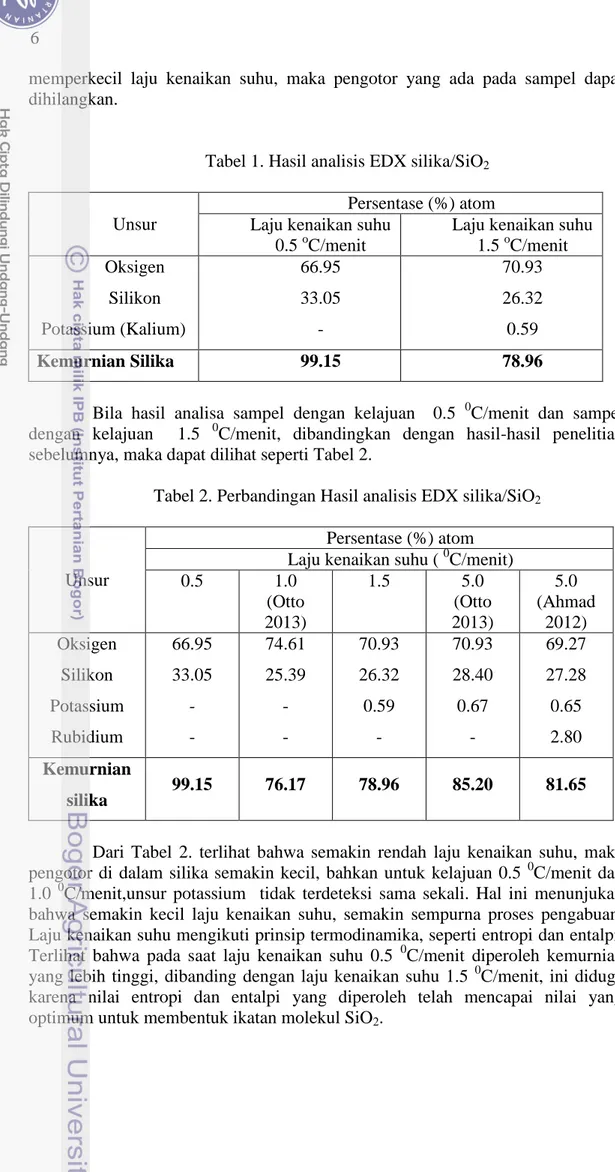

Gambar 1. Spektrum FTIR sampel silika dengan kelajuan 0.5 0C/menit. Hasil analisis sampel silika dengan kelajuan kenaikan suhu 0,5 0C/menit dengan spektrometer FTIR dapat dilihat pada gambar 1. Pada Spektrumnya terlihat beberapa puncak yang menunjukkan adanya beberapa gugus fungsi dalam sampel, yaitu pada bilangan gelombang 1095 cm-1, 795 cm-1, dan 486 cm-1.

Puncak utama yang diyakini menunjukkan gugus fungsi silika adalah puncak pada bilangan gelombang 1095 cm-1 yang menunjukkan adanya gugus fungsi siloksan Si-O-Si. Adanya gugus fungsi Si-O-Si diperkuat dengan adanya puncak pada bilangan gelombang 795 cm-1 486 cm-1 yang juga merupakan gugus fungsi Si-O-Si (Yusmaniar dan Soegijono 2007).

Gambar 2. Spektrum FTIR sampel silika dengan kelajuan 1.50 C/menit.

0 10 20 30 40 50 60 70 80 90 100 450 950 1450 1950 2450 2950 3450 3950 T ra nsmi tansi (% ) Bilangan gelombang (cm-1 ) 1095 795 486 0 10 20 30 40 50 60 70 80 90 100 450 950 1450 1950 2450 2950 3450 3950 T ra nsmi tansi (% ) Bilangan gelombang (cm-1) 1088 795 625 486 471

8

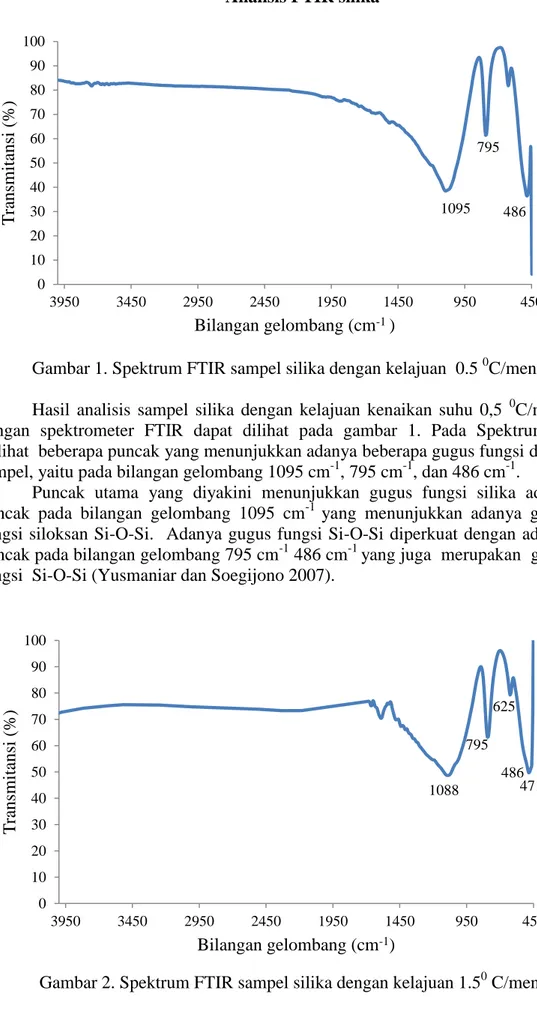

Silika yang diperoleh dari pengabuan sekam padi dengan kelajuan 1.50 C/menit dianalisis dengan spektrometer FTIR dan spektrumnya diperlihatkan pada Gambar 2.

Pada Spektrumnya terlihat beberapa puncak yang menunjukkan adanya beberapa gugus fungsi dalam sampel. Puncak puncak yang signifikan terdapat pada bilangan gelombang : 1088 cm-1, 795 cm-1, 625 cm-1, 486 cm-1 dan 471 cm-1. Puncak utama yang diyakini menunjukkan gugus fungsi silika adalah puncak pada bilangan gelombang 1088 cm-1, yang menunjukkan adanya gugus fungsi siloksan Si-O-Si (Pretsch.et al, 2000) Adanya gugus fungsi Si-O-Si diperkuat dengan adanya puncak pada bilangan gelombang 795 cm-1 , 625 cm

-1

,486 cm-1 dan 471 cm-1 ,yang juga menunjukkan ikatan Si-O-Si (Lin et al. 2001).

Analisis EDX silikon

Untuk menghasilkan silikon, silika yang digunakan adalah silika dengan perlakuan pembakaran pada tanur dengan laju kenaikan suhu 0.5 oC/menit. Silika hasil pemurnian abu sekam dicampur dengan magnesium bubuk. Perbandingan bobot antara abu magnesium dan silika adalah 49 : 60. Campuran ini kemudian ditempatkan dalam cawan porselin lalu dipanaskan dalam tanur dengan laju kenaikan suhu 0.5 oC/menit. Diharapkan pada proses pemanasan, campuran antara silika dan magnesium bubuk terjadi reaksi sebagai berikut:

SiO

2 (s) + 2Mg (s) Si (s) + 2MgO (s)

Hasil pemanasan kemudian dicuci dengan menggunakan asam klorida (HCl) 3% teknis yang diaduk dengan magnetic stirrer dengan kecepatan pengadukan 240 rpm selama 2 jam dan suhu 200 0C. Hasil residu dari penyaringan dipanaskan dalam tanur dengan suhu 110 oC selama 12 jam. Berikut ditunjukkan hasil analisis EDX silikon.

Tabel 3. Hasil analisis EDX silikon/Si

Unsur Persentase (%) atom Perbandingan Mg : SiO2 (49 : 60) Oksigen Magnesium Silikon 36.98 1.01 62.01 Kemurnian silikon 44.03

Tabel 3. menunjukkan komposisi hasil reduksi silika dengan magnesium yang diperoleh dari perlakuan pada perbandingan komposisi kimia 49 : 60 antara magnesium dengan silika . Diperoleh unsur oksigen 36.98%,magnesium 1.01%,dan silikon 62.01%, sehingga kemurnian silikon 44.03 % dan masih ada

9 pengotor yaitu magnesium. Hal ini menunjukkan bahwa sampel masih menyisakan magnesium walaupun hasil reduksi telah dicuci dengan larutan HCl dan akuades panas berulang-ulang.

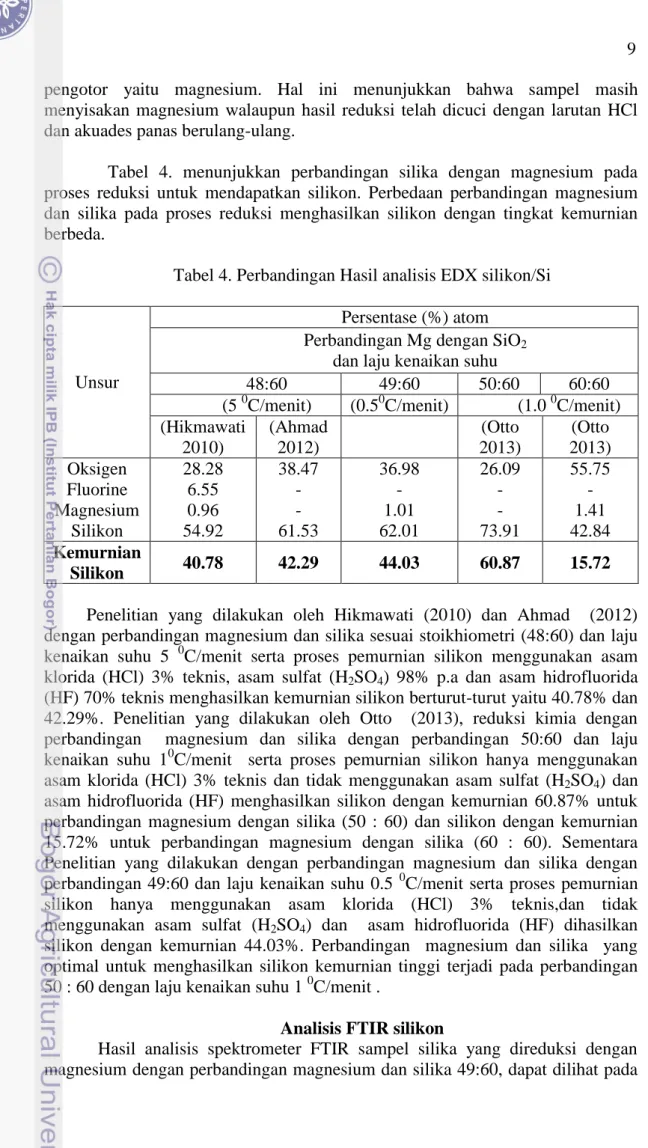

Tabel 4. menunjukkan perbandingan silika dengan magnesium pada proses reduksi untuk mendapatkan silikon. Perbedaan perbandingan magnesium dan silika pada proses reduksi menghasilkan silikon dengan tingkat kemurnian berbeda.

Tabel 4. Perbandingan Hasil analisis EDX silikon/Si

Unsur

Persentase (%) atom Perbandingan Mg dengan SiO2

dan laju kenaikan suhu

48:60 49:60 50:60 60:60

(5 0C/menit) (0.50C/menit) (1.0 0C/menit) (Hikmawati 2010) (Ahmad 2012) (Otto 2013) (Otto 2013) Oksigen Fluorine Magnesium Silikon 28.28 6.55 0.96 54.92 38.47 - - 61.53 36.98 - 1.01 62.01 26.09 - - 73.91 55.75 - 1.41 42.84 Kemurnian Silikon 40.78 42.29 44.03 60.87 15.72

Penelitian yang dilakukan oleh Hikmawati (2010) dan Ahmad (2012) dengan perbandingan magnesium dan silika sesuai stoikhiometri (48:60) dan laju kenaikan suhu 5 0C/menit serta proses pemurnian silikon menggunakan asam klorida (HCl) 3% teknis, asam sulfat (H2SO4) 98% p.a dan asam hidrofluorida

(HF) 70% teknis menghasilkan kemurnian silikon berturut-turut yaitu 40.78% dan 42.29%. Penelitian yang dilakukan oleh Otto (2013), reduksi kimia dengan perbandingan magnesium dan silika dengan perbandingan 50:60 dan laju kenaikan suhu 10C/menit serta proses pemurnian silikon hanya menggunakan asam klorida (HCl) 3% teknis dan tidak menggunakan asam sulfat (H2SO4) dan

asam hidrofluorida (HF) menghasilkan silikon dengan kemurnian 60.87% untuk perbandingan magnesium dengan silika (50 : 60) dan silikon dengan kemurnian 15.72% untuk perbandingan magnesium dengan silika (60 : 60). Sementara Penelitian yang dilakukan dengan perbandingan magnesium dan silika dengan perbandingan 49:60 dan laju kenaikan suhu 0.5 0C/menit serta proses pemurnian silikon hanya menggunakan asam klorida (HCl) 3% teknis,dan tidak menggunakan asam sulfat (H2SO4) dan asam hidrofluorida (HF) dihasilkan

silikon dengan kemurnian 44.03%. Perbandingan magnesium dan silika yang optimal untuk menghasilkan silikon kemurnian tinggi terjadi pada perbandingan 50 : 60 dengan laju kenaikan suhu 1 0C/menit .

Analisis FTIR silikon

Hasil analisis spektrometer FTIR sampel silika yang direduksi dengan

10

gambar 3. Pada Spektrumnya terlihat beberapa puncak yang menunjukkan adanya beberapa gugus fungsi dalam sampel, yaitu pada bilangan gelombang 3927 cm-1, 3904 cm-1, 3610 cm-1, 3394 cm-1, 2932 cm-1 ,1651 cm-1, 1095 cm-1, 787 cm-1, dan 471 cm-1.

Beberapa puncak diyakini berkaitan dengan gugus fungsi pada silika yaitu pada bilangan gelombang 3927 cm-1, 3904 cm-1, 3610 cm-1, 3394 cm-1 dan 2932 cm-1,puncak- puncak ini merupakan puncak yang khas untuk vibrasi gugus –OH (gugus hidroksil), dan puncak-puncak pada bilangan gelombang 1095 cm-1 , 787 cm-1 dan 471 cm-1 merupakan puncak yang khas dari gugus siloksan Si-O-Si. (Yusmaniar dan Soegijono 2007).

Gambar 3. Spektrum FTIR hasil reduksi magnesium dengan silika (49:60).

SIMPULAN DAN SARAN SIMPULAN

Dengan kelajuan kenaikan suhu 0.50C /menit diperoleh tingkat kemurnian silika 99.15%. Analisis sampel silika dari sekam padi dengan menggunakan spektrometer FTIR, spektrumnya memperlihatkan puncak yang menunjukkan adanya gugus fungsi dalam sampel yang dimiliki oleh silika, yaitu pada bilangan gelombang 1088 cm-1, yang menunjukkan adanya gugus fungsi siloksan Si-O-Si. Reduksi kimia silika dengan magnesium berlebih dengan perbandingan magnesium dan silika 49 : 60 telah menghasilkan silikon dengan kemurnian 44.03%, lebih tinggi dari kemurnian yang diperoleh dengan reduksi menggunakan perbandingan magnesium dan silika sesuai stoikiometri 48:60 yang kemurniaannya 42.29%, tetapi masih rendah jika dibanding dengan reduksi kimia silika dengan magnesium yang menggunakan perbandingan magnesium dan silika 59 : 60. Analisis silikon hasil reduksi kimia magnesium dan silika 59 : 60 dengan spektrometer FTIR menunjukkan masih terdapat silika pada sampel.

0 10 20 30 40 50 60 70 80 90 100 450 950 1450 1950 2450 2950 3450 3950 T ra nsmi tansi (% ) Bilangan Gelombang (cm-1) 1095 2932 3394 3610 1651 3904 471 787

11 Dari penelitian ini, laju kenaikan suhu yang terbaik untuk menghasilkan silika kemurnian tinggi terjadi pada kelajuan kenaikan suhu 0.5 oC/menit dengan kemurnian silika 99.15%. Perbandingan magnesium dan silika yang terbaik untuk menghasilkan silikon kemurnian tinggi terjadi pada perbandingan 50 : 60 ,yang menghasilkan silikon dengan kemurnian 60.87% dengan laju kenaikan suhu 1 0C/menit .

SARAN

1.Untuk meningkatkan kemurnian dari silika dan silikon yang dihasilkan, perlu dikembangkan metode pencucian residu silika maupun silikon dengan variasi persentase larutan HCl.

2. Perlu dikembangkan pengaruh variasi kecepatan suhu yang lebih kecil (< 0.5oC/menit) lagi untuk terjadinya pembakaran dan pemanasan yang sempurna pada proses pengabuan untuk mendapatkan kemurnian silika yang lebih tinggi.

3. Untuk meningkatkan kemurnian silikon, penambahan magnesium berlebih perlu diiringi dengan laju kenaikan suhu yang lebih besar atau sama dengan 1 0C/menit.

DAFTAR PUSTAKA

Ahmad L. 2012. Uji Struktur dan Sifat Listrik Silikon Dioksida dan Silikon dari Sekam Padi (Tesis). Bogor. Sekolah Pascasarjana, Institut Pertanian Bogor.

Aina H, Nuryono, Tahir I. 2007. Sintesis Aditif Semen -Ca2SiO4 dari Abu Sekam Padi dengan Variasi Temperatur Pengabuan. Yogyakarta: Jurusan

Kimia FMIPA Universitas Gadjah Mada, hlm 1-14.

Ariyani N, Nugroho AC. 2007. Pengaruh Kapur dan Abu Sekam Padi pada Nilai CBR Laboratorium Tanah Tras dari Dusun Seropan untuk Stabilitas Subgrade Timbunan. Majalah Ilmiah Ukrim Edisi1/th XII/2007.

Azadi M, Bahrololoom ME, Heidari F. 2010. Enhancing the Mechanical Properties of an Epoxy Coating with Rice Husk Ash, a Green Product,

Journal Coat. Technology Research Iran, hlm 1-7.

[BPS] Badan Pusat Statistik. 2013. Laporan Bulanan ,Data Sosial Ekonomi, Edisi 34 Maret 2013.

Genieva SD et al. 2008. Characterization of Rice Husk and the Products its Thermal Degradation in Air and Nitrogen Atmossphere. Journal of Thermal Analysis and Calorimetry 93 : 387-396.

Hikmawati. 2010. Produksi bahan semikonduktor silikon dari silikon dioksida limbah arang sekam padi sebagai alternatif sumber silikon (Tesis). Bogor. Sekolah Pascasarjana, Institut Pertanian Bogor.

Irzaman, Darmasetiawan H, Alatas H, Irmansyah, Husin AD, Indro MN, Hardhienata H, Abdullah K, Mandang T, Tojo S. 2009. Optimization of Thermal Efficiency of Cooking Stove with Rice Husk Fuel in Supporting the Proliferation of Alternatif Energy in Indonesia.

12

Utilization in Southeast Asia; Tokyo. Tokyo University of Agriculture

and Technology. 32-35.

Kalapathy U, Proctor A, Schultz J. 2000. A Simple method for production pure

silica from Rice hull ash. Bioresources Technology 73 : 257-262.

Lin J, Siddiqui JA, OttenbriteM. 2001. Surface modification of Inorganic Oxide Particles with Silane Coupling Agent Organic Dyes. Polymer Advanced Technology,12:285-292..

Muthadhi A, Anita R, Khotandharaman S. 2007. Rice Husk Ash-Proprties and its Uses: A Riview. Int J-CV 2007; 88:50-55.

Nugraha S, Setiawati J. 2006, Peluang Bisnis Arang Sekam, Balai Penelitian Pascapanen Pertanian, Jakarta.

Otto M. 2013. Penambahan Magnesium Berlebih Dalam menghasilkan Silikon Murni Dari Sekam Padi Sebagai Bahan Semikonduktor (Tesis). Bogor. Sekolah Pascasarjana, Institut Pertanian Bogor.

Pretzch E, Buhlmann P, Affolter C. 2000. Structure Determination of Organic Compounds: Tables of Spectral Data. Berlin (Germany). Springer. Rohaeti E, Hikmawati, Irzaman.2010. Production of Semikonduktor Material

Silicon from Silica Rice Husk. The International Conference On material Science and Technology. BATAN Serpong Indonesia,1(1),page 303-308.

Yusmaniar , Soegijono B, 2007. Pengaruh Suhu Pemanasan pada sintesis silika dari abu sekam padi . Jurnal Sains Materi Indonesia. Desember 2007:115-117.

13 Lampiran 1. Diagram Alir penelitian

Pembuatan Arang sekam Mulai Sekam Padi Arang Sekam Timbang 4 kg

Bakar di Tungku Sekam

Timbang 60 gr

Pengabuan pada suhu 4000C

(2jam), dilanjutkan suhu 9500C

(1 jam).Variasi Kelajuan

0.50C/menitdan 1.50C/menit.

Abu Sekam

Timbang 10 gr Cuci dengan HCl 3% Panaskan dalam tanur suhu

10000C selama 1 jam.

SiO2

tidak

Analisis EDX dan FTIR Ya

Diayak (100 mesh) Reduksi dengan Mg

Mg : SiO = 49 : 60

Panaskan 650 0C selama 1 jam

Cuci dengan HCl 3 %

Residu Pencucian

Panaskan 110 0C selama 12 jam

Analisis EDX dan FTIR

Si Ya Tidak Selesai Pembuatan SiO2 Pembuatan Si

14

Lampiran 2. Perhitungan EDX Silika/Silikon Dioksida dan Silikon a. Tampilan EDX untuk Silika dengan kenaikan suhu 0.5oC/menit

Dari tampilan analisis EDX yang diperhatikan komposisi atom (at.%).

Dari tampilan analisis EDX yang diperhatikan komposisi atom (at.%). diketahui

Oxygen : 66.95% Silicon : 33.05%

Untuk menentukan kemurnian SiO2 dilakukan perhitungan sbb:

- Untuk mendapatkan SiO2 : 100% mempunyai syarat :

Oxygen : 66.67% Silicon : 33.33%

- Dari hasil EDX nilai Oxygen > 66.67% dan Silicon < 33.33%

- Berarti SiO2 mempunyai atom sebanyak 3 atom (1 atom Si dan 2 atom O)

- Si mengikat 2 atom O

15 - Gas Oxygen = Oxygen tersedia – Oxygen terikat = 66.95% - 66.10% =

0.85%

b. Tampilan EDX untuk Silika dengan kenaikan suhu 1.5oC/menit

Dari tampilan analisis EDX yang diperhatikan komposisi atom (at.%).

diketahui

Oxygen : 73.08%

Silicon : 26.32% Potassium/Kalium : 0.59%

Untuk menentukan kemurnian SiO2 dilakukan perhitungan sbb:

- Untuk mendapatkan SiO2 : 100% mempunyai syarat :

Oxygen : 66.67% Silicon : 33.33%

16

- Berarti SiO2 mempunyai atom sebanyak 3 atom (1 atom Si dan 2 atom O)

- Si mengikat 2 atom O

- Si = 26.32% + (2 x 26.32%) = 26.32% + 52.64% = 78.96% - K = 0.59%, Oxygen = ½ (0.59%) = 0.295% maka K2O = 0.59% +

0.295% = 0.885%

- Gas Oxygen = Oxygen tersedia – Oxygen terikat = 73.08% - 52.64% - 0.885% =19.555%

c. Tampilan EDX untuk Silikon dengan perbandingan Mg:SiO2 (49:60)

kenaikan suhu 0.5oC/menit

Dari tampilan analisis EDX yang diperhatikan komposisi atom (at.%). diketahui

Untuk menentukan kemurnian Silikon dilakukan perhitungan sbb: - Untuk mendapatkan SiO2 : 100% mempunyai syarat :

Oxygen : 66.67% Silicon : 33.33%

- Dari hasil EDX nilai Oxygen < 66.67% dan Silicon > 33.33% - Mg = 1,01% mengikat Oksigen =1.01% untuk membentuk MgO - Setelah diikat Mg, sisa Oksigen = 36.98% - 1.01%= 35.97%

- Untuk SiO2, 2 atom Oxygen mengikat 1 atom Si. jadi 2 atom O = 35.97%

- Si = ½ (35.97%) = 17.985 % - Si = 62.01% - 17.985% = 44.03%

17 Lampiran 3. Perhitungan Rendemen dan Harga Silika

Sekam padi yang telah dikeringkan, ditimbang sebanyak 4000 gram untuk dibakar dalam tungku sekam IPB. Dari pembakaran diperoleh arang sekam padi sebanyak 1370 gram (34.25%)

Diambil arang sekam sebanyak 60.1456 gram untuk dipanaskan dalam tanur (purnace) pada suhu 400 0C selama 2 jam dan dilanjutkan dengan suhu 950 0C selama 1 jam. Setelah pemanasan, didapat abu sekam padi sebanyak 42.1456 gram (70.47%)

Abu sekam ditimbang sebanyak 10.0287 gram untuk dicuci dengan HCl 3% (12 ml HCl 3% untuk 1 gram abu sekam) selama 2 jam, kemudian disaring dan bilas dengan air suling (akuades). Setelah proses pencucian, abu sekam padi dipanaskan dalam tanur pada suhu 1000 0C selama 1 jam,diperoleh silika sebanyak 7.0622 gram (70.41%).

Sampel silika dianalisa dengan EDX, didapat kemurnian silika 99.15 %

Rendemen SiO2 (99.15%) = % Arang sekam padi X % Abu sekam padi X %Silika

X %Kemurnian silika.

Rendemen SiO2 (99.15%) = 34.25% X 70.47% X 70.41% X 99.15 %

= 16.85%

PERHITUNGAN HARGA SiO2 (99.15%).

Data BPS(2013) Gabah Kering Giling Indonesia (GKG) = 69.05 x 109 kg Sekam padi adalah 20% dari GKG (Muthadhi 2007) = 13.81 x 109 kg. Untuk 1‰ dari sekam padi yang ada akan diperoleh SiO2 (99.15%)

= 1‰ x 13.81 x 109 kg x 16.85% = 2 330 000 kg

Harga SiO2 (99.15%) (Aldrich 2006) = $ 180.50 x 2 330 000 kg

= $ 420 565 000;

= Rp. 4 205 650 000 000;

18

REDUKSI SiO2 (99.15%) DENGAN MAGNESIUM.

Reduksi silika dengan Magnesium (Mg : SiO2 = 49 : 60)

Untuk 5 gram SiO2 (99.15%) dibutuhkan Mg sebanyak

Mg =

Campuran Mg dan SiO2 (99.15%) = 9.0833 gram

Campuran ini dipanaskan dalam tanur pada suhu 650 0C selama 1 jam, kemudian dicuci dengan HCl 3% dan disaring dengan kertas Whatman. Residu penyaringan dipanaskan lagi dalam tanur pada suhu 110 0C selama 12 jam, kemudian ditimbang, sehingga didapat massa residu 5.2823 gram (105.5%).

Hasil analisis EDX dari Residu : Oksigen = 36.98%, Mg = 1.01%, Si = 62.01% Sehingga didapat : MgO = 2.02%, SiO2 (99.99%) = 53.95%, Si (murni)= 44.03%

Rendemen SiO2 (99.99%) = 16.85% x 53.95% x 105.65%= 9.60%

PERHITUNGAN HARGA SiO2 (99.99%).

Data BPS(2013) Gabah Kering Giling Indonesia (GKG) = 69.05 x 109 kg Sekam padi adalah 20% dari GKG (Muthadhi 2007) = 13.81 x 109 kg. Untuk 1‰ dari sekam padi yang ada akan diperoleh SiO2 (99.99%)

= 1‰ x 13.81 x 109 kg x 9.60% = 1 330 000 kg

Harga SiO2 (99.99%) (Aldrich 2006) = $ 800.00 x 1 330 000 kg

= $ 1 064 000 000;

= Rp. 10 640 000 000 000;

19

RIWAYAT HIDUP

Penulis dilahirkan di Lubuk Jambi, Kabupaten Kuantan Singngi, Riau pada tanggal 28 Nopember 1971 anak ke empat dari pasangan H.Rusli Adam dan Hj.Raja Sakdiah. Pendidikan sarjana ditempuh di Program Studi Fisika, Fakultas Matematika dan Ilmu Pengetahuan Alam Universitas Riau (UR), lulus pada tahun 2000. Pada tahun 2011, penulis diterima di Program Studi Biofisika pada Program Pascasarjana IPB dan menamatkannya pada bulan Februari 2014. Beasiswa pendidikan pascasarjana diperoleh dari Pemerintah Propinsi Riau melalui Dinas Pendidikan Propinsi Riau

Penulis bekerja sebagai Guru Fisika SMA Negeri 1 Hulu Kuantan, Kabupaten Kuantan Singingi, Propinsi Riau.

Selama mengikuti program S-2, penulis aktif mengikuti berbagai seminar dan pelatihan.