OPTIMASI KARAKTERISTIK MULTIRESPON PROSES WEDM PADA BAJA

HSS MENGGUNAKAN

WEIGHTED PRINCIPAL COMPONENT ANALYSIS

(WPCA) DAN METODE TAGUCHI

Pathya Rupajati1), M. Kurniadi Rasyid1), Dede Wahyu Kurniawan2) 1)Program Studi Teknik Mesin Institut Teknologi Indonesia 2)Program Studi Teknik Mesin Institut Teknologi Sepuluh Nopember

E-mail:[email protected],[email protected]

Abstrak

Salah satu proses pemesinan untuk mendapatkan benda kerja seperti ini adalah dengan menggunakan proses pemesinan non-konvensional, yaitu wire-EDM. Proses wire-EDM membutuhkan pengaturan yang tepat untuk menghasilkan geometri pahat potong yang presisi dan kekasaran permukaan yang rendah dengan lapisan recast yang tipis. Oleh karena itu, untuk meminimalkan kekasaran permukaan dan tebal lapisan recastdibutuhkan desain parameter, yaitu dengan menggunakan metode Taguchi. Material pahat potong yang digunakan dalam penelitian ini adalah baja HSS, sedangkan elektroda yang digunakan adalah elektroda kuningan.Rancangan percobaan yang digunakan adalah matriks ortogonal L8 dengan memvariasikan variabelon time,open voltage,arc on time,off time, servo voltage, dan konsentrasi serbuk alumunium dalam cairan dielektrik. Keenam variabel tersebut menggunakan dua level. Weighted Principal Component Analysis (WPCA) digunakan untuk menghilangkan korelasi respons dan untuk mengubah respons yang berkorelasi menjadi indeks kualitas yang tidak berkorelasi atau disebut juga principal component (komponen utama). Berdasarkan komponen utama masing-masing, Multi-Response Performance Index (MPI) digunakan untuk mendapatkan fungsi tujuan tunggal yang setara yang telah dioptimalkan dengan menggunakan metode Taguchi. Hasil penelitian menunjukkan bahwa dengan metode ini dapat meningkatkan performansi pemesinan wire-EDM. Parameter proses yang memiliki kontribusi signifikan dalam mempegaruhi tebal lapisan recast dan kekasaran permukaan adalah on time yang diseting pada 3 µs dan arc on time yang diseting pada 2 A.

Kata kunci:wire-EDM, lapisan recast, metode Taguchi,

Pendahuluan

parameter proses yang tepat. Hal ini bertujuan untuk mendapatkan kombinasi parameter yang tepat sehingga tercapai respon yang optimum dan mengurangi proses trial and error sehingga waktu dan biaya dapat diminimalkan. Salah satu metode yang digunakan unuk melakukan optimasi proses wire-EDM adalah dengan menggunakan metode Taguchi. Metode Taguchi hanya dapat mengoptimasi proses pada satu respon. Adanya metode seperti grey relational analysis,fuzzy logic, weighted principal component analysis dangenetic algorithmmembuat metode Taguchi dapat digunakan untuk melakukan optimasi terhadap beberapa respon secara serentak (Park, 1996). Optimasi pemesinan wire-EDM dengan menggunakan metode optimasi Taguchi dan Multiobjective dengan memvariasikan variabel pulse on time, pulse off time, wire feed dan gap voltage pada material SS 304 menghasilkan kekasaran permukaan yang rendah (Durairaj dkk, 2013).Hasil optimasi dengan menggunakan metode Taguchi dikombinasikan dengan hybrid genetic algorithm pada material paduan alumunium pada proses pemesinan wire-EDM menunjukkan bahwa nilai dari white layer, kekasaran permukaan mengalami penurunan, sedangkan nilai MRR mengalami kenaikan yang signifikan (Rao dkk, 2014).

Studi Pustaka

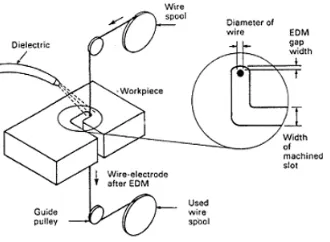

Prinsip dasar proses pemesinan WEDM ditunjukkan pada Gambar 1 Proses pemesinan WEDM tidak dipengaruhi oleh sifat mekanik benda kerja, tetapi dipengaruhi oleh titik leburnya. Proses pemesinan WEDM banyak digunakan ketika pembuatan benda kerja dengan proses pemesinan konvensional sulit dilakukan.

Gambar. 1. Prinsip dasar proses pemesinanWire Electric Discharge Machining(Sommer, 1980).

Metodologi Penelitian

Tabel 1. Pengaturan Parameter Proses dan Levelnya

Parameter proses level 1 level 2

A Arc on time 2 3

B On time 3 4

C Open voltage 4 (90) 6 (100)

D Off time 8 9

E Servo voltage 32 36

F Konsentrasi aluminium 0,25 1

Replikasi yang dilakukan pada penelitian ini dilakukan sebanyak tiga kali pada setiap masing-masing respon yang bertujuan untuk mengurangi tingkat kesalahan. Kolom kekasaran permukaan dan tebal lapisan recast merupakan hasil rata-rata dari tiga replikasi. Karakteristik kualitas dari kedua respon yang digunakan dalam penelitian ini adalah semakin kecil semakin baik. Perhitungan rasio S/N kedua respon dilakukan dengan menggunakansoftwareMinitab 16. Tabel 2 menunjukkan rancangan percobaan L8 dan hasil percobaan rata-rata dari tiga replikasi.

Hasil dan Pembahasan

Tabel 2. Rancangan Percobaan menggunakan rancangan orthogonal array L8

Percobaan

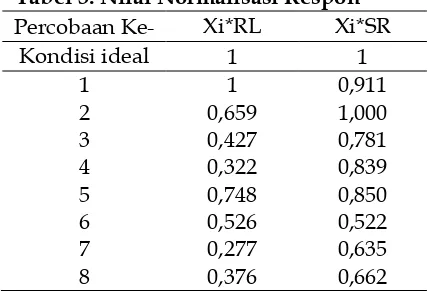

Data respon dari eksperimen yang telah didapat dinormalisasi terlebih dahulu sesuai dengan jenis karakteristik kualitas masing-masing respon, yaitu semakin kecil semakin baik dengan menggunakan persamaan. Dalam penelitian ini jumlah baris pada matriks orthogonal (i)adalah sebanyak m = 8, dan banyaknya respon (k) adalah sebanyak n = 2 Hasil normalisasi dari dua respon ditunjukkan pada Tabel 3.

Tabel 3. Nilai Normalisasi Respon Percobaan Ke- Xi*RL Xi*SR

Kondisi ideal 1 1

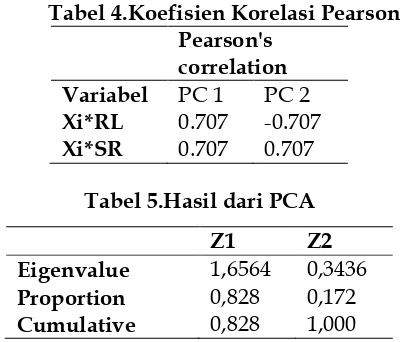

Setelah dilakukan normalisasi data respon pada kondisi ideal, selanjutnya dilakukan pemeriksaan adanya korelasi atau tidak antar respon. Berdasarkan perhitungan menggunakansoftware Minitab, nilai korelasi antar respon sebesar 0.395. Tabel 4 menunjukkan koefisien korelasi Pearson antar respon. Pada semua kasus, nilaikoefisien korelasinon-nol menunjukkanbahwa ada korelasi diantara semua respon. Nilai korelasi sebesar 0.395 menunjukkan adanya korelasi diantara tebal lapisan recast dan kekasaran permukaan benda kerja. Untuk mengurangi bahkan menghilangkankorelasi antarrespon tersebut diterapkanprincipal component analisys (PCA). Tabel5menunjukkanhasil dariPCA.

Tabel 4.Koefisien Korelasi Pearson Pearson's

correlation Variabel PC 1 PC 2 Xi*RL 0.707 -0.707 Xi*SR 0.707 0.707

Tabel 5.Hasil dari PCA

Z1 Z2

Eigenvalue 1,6564 0,3436 Proportion 0,828 0,172 Cumulative 0,828 1,000

Selanjutnya, nilaikorelasi antarrespondikonversi menjadiindekskualitaskorelasiyang disebut sebagaikomponen utama (principal component). Hasil perhitungan ditunjukkan pada Tabel6.Nilai komponen utama ini digunakan untuk menghitung MPI (multi performance index). Hasil perhitungan untuk MPI ditunjukkan pada Tabel 6.

Tabel 6.Principal ComponentsdanMPI

Percobaan

ideal 1 1 0,000 0,707 0,5854

1 1 0,911 0,063 0,689 0,5702

2 0,659 1,000 -0,241 0,537 0,4443

3 0,427 0,781 -0,250 0,375 0,3107

4 0,322 0,839 -0,365 0,335 0,2772

5 0,748 0,850 -0,072 0,550 0,4554

6 0,526 0,522 0,003 0,371 0,3074

7 0,277 0,635 -0,254 0,270 0,2235

8 0,376 0,662 -0,202 0,325 0,2694

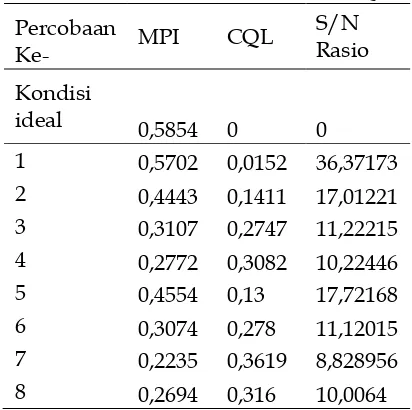

Dari nilai MPI, didapatkan nilai Combined Quality Loss (CQL)yang didefinisikan sebagai penyimpangan dari nilai ideal yang diinginkan. Selanjutnya CQL diminimalkan dengan cara menghitung rasio S/N dari CQL dengan karakteristik kualitas semakin kecil semakin baik. Hasil perhitungan nilai rasio S/N ditunjukkan pada Tabel 7 dan plot rasioS/Nuntukmengevaluasisetingoptimal ditampilkan pada Gambar 2.

Tabel 7. Nilai MPI dan CQL

Percobaan

Ke- MPI CQL

S/N Rasio

Kondisi

ideal 0,5854 0 0

1 0,5702 0,0152 36,37173

2 0,4443 0,1411 17,01221

3 0,3107 0,2747 11,22215

4 0,2772 0,3082 10,22446

5 0,4554 0,13 17,72168

6 0,3074 0,278 11,12015

7 0,2235 0,3619 8,828956

8 0,2694 0,316 10,0064

Plot untuk nilai rasio S/Npada masing-masing level dari faktor, yaituarc on time,on time, open voltage, off time, dan servo voltage dan konsentrasi aluminium ditunjukkan pada Gambar 2.

Gambar 2. Plotting rasio S/N untuk mengetahui setting optimal

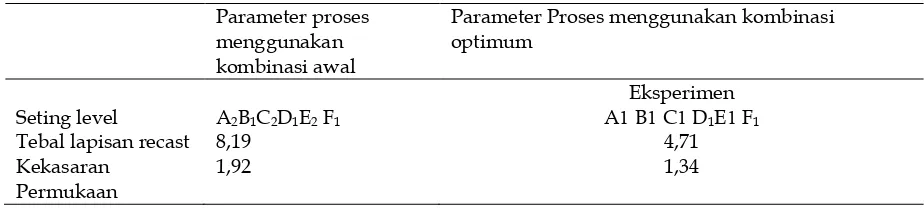

Perbandingan antara hasil kombinasi awal, prediksi dan eksperimen (kombinasi optimal) ditunjukkan pada Tabel 9.. Hal ini menunjukkan adanya peningkatan kualitas dengan menggunakan seting optimal yang dilakukan pada penelitian iniyang disusun berdasarkan perhitungan ditunjukkan pada Tabel 9.

Tabel 8 Analisis Variansi (ANAVA) dan Persen Kontribusi Faktor pada rasio S/N

Source DF SS MS SS' F ρ - value %kontribusi

A 1 92,16 92,16 78,16 6,58 0,237 13,42

B 1 219,91 219,91 205,91 15,71 0,1570 35,35

C 1 60,12 60,12 46,12 4,29 0,2860 7,92

D 1 83,08 83,08 69,08 5,93 0,248 11,86

E 1 27,87 27,87 13,87 2,00 0,3920 2,38

F 1 85,42 85,42 71,42 6,1 0,2450 12,26

Residual Error 8 14 14 98,01 16,82

Tabel 9. Perbandingan Kombinasi Awal dan Kombinasi Optimum

Parameter proses menggunakan kombinasi awal

Parameter Proses menggunakan kombinasi optimum

Eksperimen Seting level A2B1C2D1E2F1 A₁B₁C₁D1E₁F1

Tebal lapisan recast 8,19 4,71

Kekasaran Permukaan

1,92 1,34

Kesimpulan

Hasil penelitian menunjukan bahwa on time, dan arc on time adalah faktor-faktor yang mempunyai kontribusi paling besar dalam mengurangi variasi dari respon yang diamati. Dari hasil optimasi yang telah divalidasi dalam eksperimen konfirmasi, kombinasi faktor padawire-EDM yang dapat menghasilkan nilai respon paling maksimum adalah on time yang diseting pada nilai 3 µs,dan arc on time diseting pada 2 A . Studi ini sangat berguna untuk meningkatkan performansi dalam proses pemesinan wire electrical discharge machining. Selain itu, pengaturan level dengan menggunakan kombinasi optimum pada tebal lapisan recastmenyebabkan peningkatan 42,49% dibandingkan dengan pengaturan level pada kombinasi awal. Untuk kekasaran permukaan mengalami peningkatan sebesar 30%.

Daftar Pustaka

Durairaj M, Sudharsun D, Swamynathan, S, 2013, Analysis of Process Parameters in Wire-EDM with Stainless Steel using Single Onjective Taguchi and Multi Objective Grey Relational Grade, International Conference on Design and Manufacturing, pp.868-877

Lodhi Kumar, Agarwal Sanjay, 2014, Optimization of Machining Parameters in WEDM of AISI D3 Steel Using Taguchi Technique, International Conference on High Performance Cutting, pp 194-199.

Montgomery, D. C., 1991,Design and Analysis of Experiment, John Wiley & Sons, Inc., New York.

Pandey, P. C. and Shan, H. S., 1980, Modern Machining Processes, Tata Mc Graw Hill Publishing Company Limited, New Delhi

Park, S. H. (1996),Robust Design and Analysis for Quality Engineering,1stedition, Chapman& Hall, London.

Rao Pujari, Ramji Koona, 2014Experimental Investigation and Optimization of Wire-EDM Parametersfor Surface Roughness, MRR, White Layer in Machining of Aluminium Alloy, International Advances in Manufactiring and Materials Engineering, Vol.2 pp. 2197-2206.