47

Pusat Teknologi Lingkungan, (PTL) – BPPT

B

B

a

a

b

b

V

V

D

D

i

i

s

s

a

a

i

i

n

n

p

p

e

e

r

r

e

e

n

n

c

c

a

a

n

n

a

a

a

a

n

n

r

r

e

e

n

n

o

o

v

v

a

a

s

s

i

i

Disain perencanaan IPAL gedung BPPT adalah suatu perencanaan perbaikan/renovasi IPAL lama dan dimodifikasi dengan teknologi baru yang bertujuan untuk memperbaiki kualitas outlet IPAL serta untuk meningkatkan kapasitas pengolahan dari IPAL tersebut. Disamping itu juga ada renovasi dan modifikasi system re-use yang telah ada. Untuk itu, maka lokasi modifikasi IPAL tersebut juga harus dilakukan di sekitar IPAL lama. Karena modifikasi dilakukan dengan membuat konstruksi baru, maka juga perlu dilakukan evaluasi daya dukung dari lokasi yang tersedia.

5.1. Tinjauan Calon Lokasi IPAL

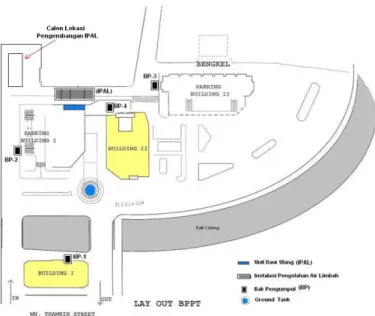

Pengembangan IPAL BPPT direncanakan dengan melakukan modifikasi IPAL yang telah ada dan menambah kapasitasnya dengan membangun unit pengolahan lanjut dengan teknologi biofilter yang telah banyak diaplikasikan untuk mengolahan limbah domestic. Sementara calon lokasi pengembangan IPAL ini akan ditempatkan diujung lokasi parkir sepeda motor yang saat ini merupakan lahan kosong dan digunakan untuk parkir sepeda motor jika gedung parkir motor telah penuh. Secara detail calon lokasi yang direncanakan ini dapat dilihat seperti pada gambar 5.1, sedangkan foto lokasi dapat dilihat pada gambar 5.2 dan 5.3.

Gambar 5.3. : Foto Calon Lokasi Pengembangan IPAL.

Untuk melaksanakan disain stuktur IPAL ini maka diperlukan data-data kondisi kualitas tanah. Data kualitas tanah ini diperoleh dengan malakukan analisa sondir dan boring secara langsung di lokasi yang direncanakan. Hasil analisa sondir dan boring tersebut secara lengkap adalah dapat dilihat pada lampiran laporan ini. Sedangkan Gambar 5.4. menunjukkan kegiatan sondir di calon lokasi IPAL.

Gambar 5.4 : Foto Pelaksanaan Sondir Analisa Tanah.

5.2. Teknologi Pengolahan Air Limbah Secara Fisika.

Untuk meningkatkan kualitas hasil olahan agar dapat memenuhi baku mutu, maka akan dilakukan modifikasi IPAL yang sudah ada. IPAL lama ini akan akan berfungsi sebagai reaktor lumpur aktif. Kemudian setelah keluar dari reaktor lumpur aktif akan dilakukan proses sedimentasi kemudian diteruskan dengan pengolahan dengan proses biofilter melekat dengan teknologi biofilter aerobic. Secara detail teknologi yang digunakan di IPAL BPPT tersebut adalah sebagai berikut :

51

Pusat Teknologi Lingkungan, (PTL) – BPPT

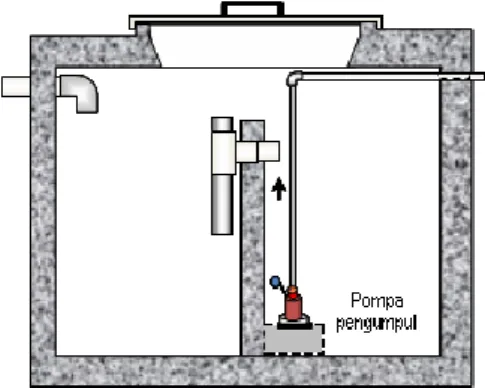

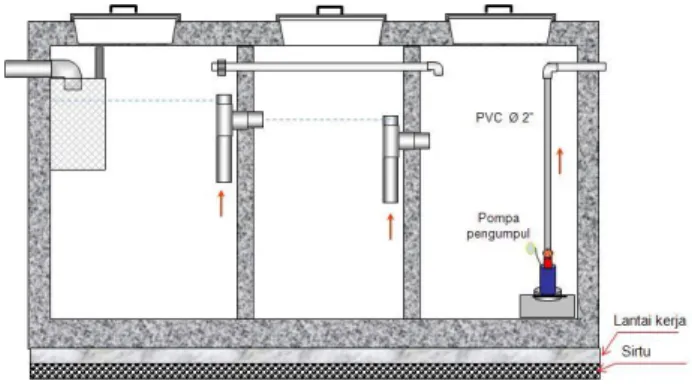

5.2.1. Bak Pengumpul

Pada awalnya gedung BPPT dilengkapi dengan dua jenis bak pengumpul yang fungsinya berbeda, yaitu satu jenis untuk mengumpulkan limbah dari celean out (CO) dan water closed (WC) yang selanjutnya dipompa ke IPAL untuk diolah, dan jenis satunya lagi adalah bak pengumpul yang fungsinya mengumpulkan air limbah dari floor drain (FD) kamar mandi dan limbah ini langsung dibuang ke saluran umum. Redisain yang akan dilakukan adalah dengan mengubah aliran limbah dari bak pengumpul air dari floor drain (FD) kamar mandi yang awalnya tidak diolah di IPAL akan dialihkan menuju ke IPAL untuk diolah terlebih dahulu. Dengan demikian, maka semua limbah cair gedung BPPT akan diolah terlebih dahulu sebelum dibuang ke saluran umum.

5.2.2. Unit Pemisah Minyak (Oil Trap)

Pada tahap awal pengolahan limbah yang dilakukan di IPAL ini adalah unit pemisahan minyak. Pada tahap ini terdiri dari pengolahan awal (primary treatment) yakni proses awal pemisahan minyak dan penghilangan pasir (grit removal) . Proses pemisahan minyak tersebut sangat penting untuk dilakukan karena jika konsentrasi minyak di dalam air limbah masih tinggi maka dapat mengganggu proses pengolahan air limbah secara kimia dan biologi berikutnya sehingga mengakibatkan biaya pengolahan menjadi mahal.

Pemisahan minyak (preliminary oil separation) atau pemisahan minyak secara gravitasi (gravity oil seperation) ini adalah merupakan proses tahap awal dari seluruh proses pengolahan air limbah ini. Tujuan dari pemisahan oli dan minyak adalah untuk menghilangkan oli dan senyawa hidrocarbon lainnya di dalam proses emulsi mekanik. Air yang dihasilkan harus bebas oli & minyak sehingga proses berikutnya dapat dilakukan dengan mudah dan efektif. Tujuan kedua adalah untuk menghilangkan pasir dan alluvia (tanah) yang tidak dikehendaki dalam proses berikutnya, yang dapat mempersulit pengumpulan, pengkonsentrasian, serta dapat mengganggu porses tahap akhir pembuangan lumpur minyak /oli

Secara prinsip konsentrasi HC di dalam air limbah tidak dapat diantisipasi atau dihitung. Pendekatan tertentu dapat dilakukan, tetapi hanya untuk kasus efluen limbah yang sederhana misalnya limbah dari deballasting atau produced water.

Proses pemisahan oli & minyak ini dilakukan dengan cara gravitasi alami, dimana butiran oli/minyak naik dengan kecepatan keatas yang dibatasi oleh berat jenisnya (specific gravity). Ada dua jenis pemisah yang sering ditemukan, yaitu :

Settler separators, minyak langsung dikumpulkan dari permukaan air. Yang termasuk dalam metoda tersebut adalah pemisah minyak API longitudinal (longitudinal API separators) dan pemisah minyak API bentuk bulat (circular separators). Lamella separators atau plate separators, dimana minyak

dikumpulkan secara langsung oleh permukaan bagian bawah

plate miring dan kemudian terangkat ke permukaan. Plate

tersebut mempunyai dua fungsi. Dengan adanya plate ini butiran minyak menempuh jalur pendek dan memberikan efek menyatu (coalescence effect). Kedua fungsi ini sangat dipengaruhi oleh jarak antar lamella (plates).

Untuk IPAL BPPT ini menggunakan jenis pemisahan minyak secara gravitasi, karena minyak yang terkandung di dalam limbah relatif mudah untuk dipisahkan dan teknologinya relatif lebih sederhana namun dapat diterapkan dengan efektif di sini. Secara detail gambar oil trap IPAL BPPT tersebut dapat dilihat seperti pada

Gambar 5.6. Oil trap ini juga berfungsi sebagai bak pengumpul limbah yang bersumber di sekitar oil trap.

Gambar 5.6 : Oil Trap IPAL.

5.2.3. Screening

Pada umumnya setiap sistem pengolahan limbah cair mempunyai unit alat penyaring awal/pendahuluan. Proses penyaringan awal ini disebut screening dan tujuannya adalah untuk menyaring atau menghilangkan sampah/benda padat yang besar agar proses berikutnya dapat lebih mudah lagi menanganinya. Dengan hilangnya sampah-sampah padat besar maka transportasi limbah cair pasti tidak akan terganggu, misalnya bila proses transportasi limbah cair diakomodasikan dalam sebuah saluran

menghilangkan bahan atau benda-benda yang dapat membahayakan atau merusak pompa limbah cair tersebut. Jadi proses screening melindungi pompa dan peralatan lainnya.

Perangkat pemroses penyaringan kasar yang biasa digunakan dikenal pula dengan sebutan bar screen atau bar racks. Alat ini biasanya diletakkan pada intake bak penampung limbah cair untuk mencegah masuknya material besar seperti kayu atau daun-daunan. Umumnya jarak antara bar yang tersusun pada rack bervariasi antara 20 mm hingga 75 mm, bergantung pada tingkat kapasitas dan performance unit pompa yang dipakai. Pada keadaan tertentu biasa digunakan pula microstrainer dengan ukuran 15 hingga 64 micrometer dengan tujuan untuk menyaring organisme plankton. Microstrainer biasa digunakan untuk limbah cair dari reservoir pertama (awal). Microstrainer terdiri dari bingkai berbentuk silinder yang ditutup dengan jala terbuat dari kawat tahan karat. Pada saat silinder berputar partikel tersuspensi menempel pada bagian dalam dari permukaan silinder yang kemudian dibersihkan dengan semburan jet air. Gambar 5.7 adalah lokasi screen untuk IPAL BPPT Jakarta.

Gambar 5.7. : Foto Lokasi Screen IPAL BPPT.

5.2.4. Equalisasi

Karakteristik limbah yang dihasilkan dalam suatu kegiatan pada umumnya tidak akan stabil, dan cenderung naik-turun tergantung dari kegiatan yang sedang berlangsung. Disamping itu jumlahnya juga tidak konstan dan periodic waktunya cenderung tidak terkontrol. Jika dalam proses pengolahan limbah terjadi hal seperti ini, maka akan menyulitkan dalam pengendalian proses, bahkan resiko kegagalan proses dapat terjadi.

Untuk mengatasi hal-hal seperti tersebut di atas, maka diperlukan adanya suatu bak menstabil karakteristik limbah dan untuk

kondisi proses berikutnya yang akan dilakukan. Bak Equalisasi bukan merupakan suatu proses pengolahan tetapi merupakan suatu cara / teknik untuk meningkatkan efektivitas dari proses pengolahan selanjutnya. Keluaran dari bak equalisasi adalah adalah parameter operasional bagi unit pengolahan selanjutnya seperti flow, level/derajat kandungan polutant, temperatur, padatan, dsb.

Gambar 5.8 : Foto Bak Equalisasi IPAL BPPT

Kegunaan dari equalisasi adalah :

1. Mengkontinyukan debit limbah yang akan diolah di IPAL (Membagi dan meratakan volume pasokan (influent) untuk masuk pada proses treatment.

2. Menstabilkan karakteristik limbah (meratakan variable) & fluktuasi dari beban organik untuk menghindari shock loading pada sistem pengolahan biologi.

3. Meratakan pH untuk meminimalkan kebutuhan chemical pada proses netralisasi.

4. Meratakan kandungan padatan (SS, koloidal, dls ), untuk meminimalkan kebutuhan chemical pada proses koagulasi dan flokulasi (jika diperlukan). Dilihat dari fungsinya tersebut, unit bak equalisasi sebaiknya dilengkapi dengan mixer, atau secara sederhana konstruksi/peletakan dari pipa inlet dan outlet diatur sedemikian rupa sehingga menimbulkan efek turbulensi mixing. Idealnya pengeluaran (discharge) dari equalisasi dijaga konstan selama periode 24 jam, biasanya dengan cara pemompaan maupun cara-cara lain yang memungkinkan.

5.2.5. Sedimentasi atau Pengendapan

Sedimentasi adalah suatu unit operasi untuk menghilangkan materi tersuspensi atau flok kimia secara gravitasi. Proses sedimentasi pada pengolahan air limbah umumnya untuk menghilangkan padatan tersuspensi sebelum dilakukan proses pengolahan selanjutnya. Gumpalan padatan yang terbentuk pada proses koagulasi masih berukuran kecil. Gumpalan-gumpalan kecil ini akan terus saling bergabung menjadi gumpalan yang lebih besar dalam proses flokulasi. Dengan terbentuknya gumpalan-gumpalan besar, maka beratnya akan bertambah, sehingga karena gaya

kesempatan padatan/suspensi untuk mengendap. Kriteria-kriteria yang diperlukan untuk menentukan ukuran bak sedimentasi adalah :

surface loading (beban permukaan), kedalaman bak dan waktu tinggal. Waktu tinggal mempunyai satuan jam, cara perhitungannya adalah volume tangki dibagi dengan laju alir per hari. Beban permukaan sama dengan laju alir (debit volume) rata-rata per hari dibagi luas permukaan bak, satuannya m3 per meter persegi per hari.

Q

Vo =

A

Vo = laju limpahan/beban permukaan (m3/m2 hari) Q = aliran rata-rata harian, m3 per hari

A = total luas permukaan (m2)

Beberapa kriteria desain bak pengendapan primer dapat dilihat pada Tabel 5.1.

Tabel 5.1.

Kriteria Desain Bak Pengendapan Primer

Parameter Desain Harga (besaran) Range Tipikal

Waktu Tinggal Hidrolik (Jam) 1,5 – 2,5 2,0

Overflow rate ( m3 /m2 .hari) - Aliran Rata-rata 32 - 40 Aliran puncak 80 - 120 100 Weir Loading (m3 /m.hari) 125 - 500 250 Dimensi :

Bentuk Persegi Panjang

Panjang (m) 15 - 90 25 - 40

Lebar (m) 3 - 24 6 - 10

Kedalaman (m) 3 - 5 3,6

Kecepatan pengeruk lumpur (m/menit) 0,6 – 1,2 1,0

Dimensi : Bentuk bulat (circular)

Kedalaman (m) 3 - 5 4,5

Diameter (m) 3,6 - 60 12 - 45

Slope dasar (mm/m) 60 - 160 80

Kecepatan sludge scrapper (r/menit) 0,02 – 0,05 0,03 Sumber : Metcalf & Eddy, 1979.

Gambar 5.9 : Bak Sedimentasi IPAL BPPT.

5.2.6. Pengeringan / Pengolahan Lumpur

Lumpur yang dihasilkan dari proses sedimentasi diolah lebih lanjut untuk mengurangi sebanyak mungkin air yang masih terkandung didalamnya. Proses pengolahan lumpur yang bertujuan mengurangi kadar air tersebut sering disebut dengan pengeringan lumpur. Ada empat cara proses pengurangan kadar air, yaitu secara alamiah, dengan tekanan (pengepresan), dengan gaya sentrifugal dan dengan pemanasan.

Pengeringan secara alamiah dilakukan dengan mengalirkan atau memompa lumpur endapan ke sebuah kolam pengering (drying bed) yang mempunyai luas permukaan yang besar dengan kedalaman sekitar 1 atau 2 meter. Proses pengeringan berjalan dengan alamiah, yaitu dengan panas matahari dan angin yang

bergerak di atas kolam pengering lumpur tersebut. Cara pengeringan seperti ini tentu saja sangat bergantung dari cuaca dan akan bermasalah bila terjadi hujan. Bila lumpur tidak mengandung bahan yang berbahaya, maka kolam pengering lumpur dapat hanya berupa galian tanah biasa, sehingga sebagian air akan meresap ke dalam tanah dibawahnya. Contoh pengeringan lumpur antara lain pengeringan lumpur dengan cara tekanan (pengepresan) dan proses pengeringan lumpur dengan gaya centrifugal (centrifuge).

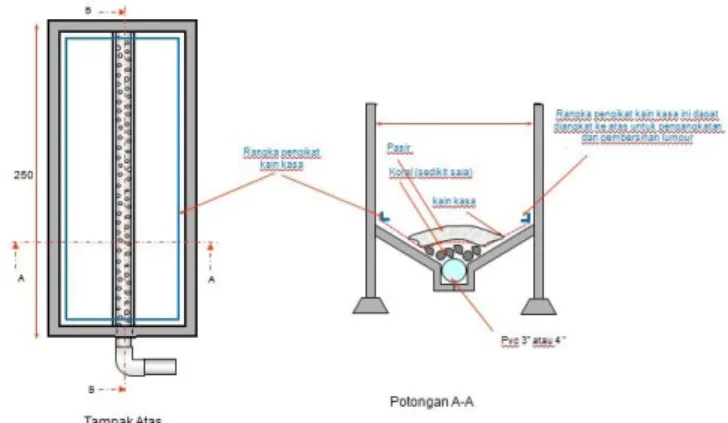

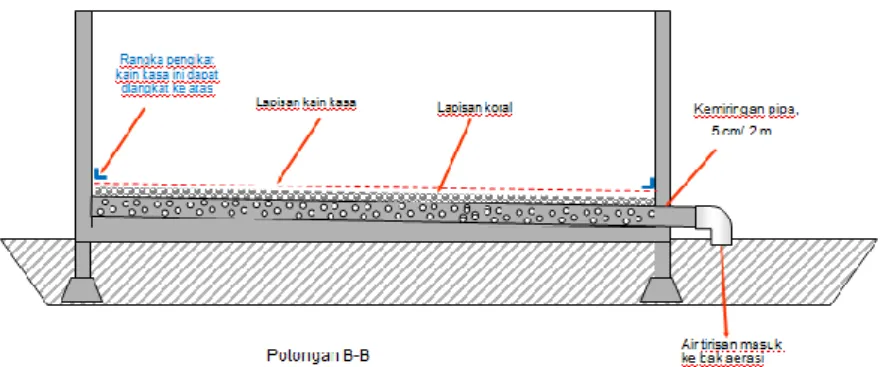

Gambar 5.10 : Potongan Pengering Lumpur Tampak Atas dan Depan.

Gambar 5.11 : Potongan Pengering Lumpur Tampak Samping.

Gambar 5.12 : Foto Pengeringan Lumpur IPAL BPPT.

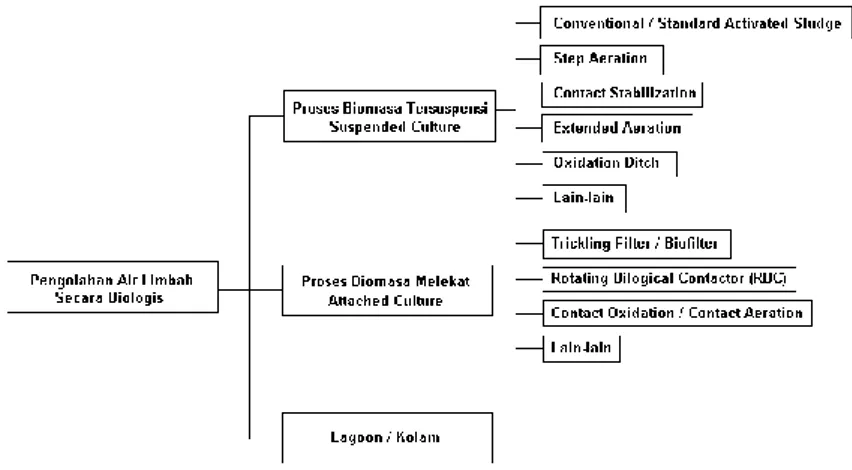

5.2.7. Pengolahan Air Limbah Secara Biologi

Untuk mengolah air yang mengandung senyawa organik umumnya menggunakan teknologi pengolahan air limbah secara biologis atau gabungan antara proses biologis dengan proses

fisika. Proses secara biologis tersebut dapat dilakukan pada kondisi aerobik (dengan udara), kondisi anaerobik (tanpa udara) atau kombinasi anaerobik dan aerobik. Proses biologis aeorobik biasanya digunakan untuk pengolahan air limbah dengan beban BOD yang tidak terlalu besar, sedangkan proses biologis anaerobik digunakan untuk pengolahan air limbah dengan beban BOD yang sangat tinggi. Pengolahan air limbah secara biologis aerobik secara garis besar dapat dibagi menjadi tiga yakni proses biologis dengan biakan tersuspensi (suspended culture), proses biologis dengan biakan melekat (attached culture) dan proses pengolahan dengan sistem lagoon atau kolam.

Proses biologis dengan biakan tersuspensi adalah sistem pengolahan dengan menggunakan aktifitas mikroorganisme untuk menguraikan senyawa polutan yang ada dalam air dan mikro-organime yang digunakan dibiakkan secara tersuspesi di dalam suatu reaktor. Beberapa contoh proses pengolahan dengan sistem ini antara lain : proses lumpur aktif standar/konvesional (standard activated sludge), step aeration, contact stabilization, extended aeration, oxidation ditch (kolam oksidasi sistem parit) dan lainya.

biofilter, rotating biological contactor (RBC), contact aeration/oxidation (aerasi kontak) dan lainnnya.

Proses pengolahan air limbah secara biologis dengan lagoon atau kolam adalah dengan menampung air limbah pada suatu kolam yang luas dengan waktu tinggal yang cukup lama sehingga dengan aktifitas mikroorganisme yang tumbuh secara alami, senyawa polutan yang ada dalam air akan terurai. Untuk mempercepat proses penguraian senyawa polutan atau memperpendek waktu tinggal dapat juga dilakukam proses aerasi. Salah satu contoh proses pengolahan air limbah dengan cara ini adalah kolam aerasi atau kolam stabilisasi (stabilization pond). Proses dengan sistem lagoon tersebut kadang-kadang dikategorikan sebagai proses biologis dengan biakan tersuspensi.

Secara garis besar klasifikasi proses pengolahan air limbah secara aerobik dapat dilihat seperti pada Gambar 5.13, sedangkan karakteristik pengolahan, parameter perencanaan serta efisiensi pengolahan untuk tiap tiap jenis proses dapat dilihat pada Tabel 5.2 dan Tabel 5.3. Untuk memilih jenis teknologi atau proses yang akan digunakan untuk pengolahan air limbah, beberapa hal yang perlu diperhatikan antara lain : karakteristik air limbah, jumlah limbah serta standar kualitas air olahan yang diharapkan.

Gambar 5.13 : Klasifikasi Proses Pengolahan Air Limbah Secara Biologis Aerobik.

Pusat Teknologi Lingkungan, (PTL) – BPPT

67

Tabel 5.2 : Karakterisitik Operasional Proses Pengolahan Air Limbah Dengan Proses Biologis

JENIS PROSES

EFISIENSI PENGHILANGAN BOD

(%) KETERANGAN

Lumpur Aktif Standar 85 - 95 -

Step Aeration 85 - 95 Digunakan untuk beban pengolahan yang besar. Modified Aeration 60 - 75 Untuk pengolahan dengan kualitas air olahan sedang.

PROSES BIOMASA TERSUSPENSI

Contact Stabilization 80 - 90 Digunakan untuk pengolahan paket. Untuk mereduksi ekses lumpur.

High Rate Aeration 75 - 90 Untuk pengolahan paket, bak aerasi dan bak pengendap akhir merupakan satu paket. Memerlukan area yang kecil. Pure Oxygen Process 85 - 95 Untuk pengolahan air limbah yang sulit diuraikan secara

bilogis. Luas area yang dibutuhkan kecil.

Oxidation Ditch 75 - 95 Konstruksinya mudah, tetapi memerlukan area yang luas. Trickling Filter 80 - 95 Sering timbul lalat dan bau. Proses operasinya mudah.

PROSES BIOMASA MELEKAT

Rotating Biological Contactor 80 - 95 Konsumsi energi rendah, produksi lumpur kecil. Tidak memerlukan proses aerasi.

Contact Aeration Process 80 - 95 Memungkinkan untuk penghilangan nitrogen dan phospor.

Biofilter Unaerobic 65 - 85 memerlukan waktu tinggal yang lama, lumpur yang terjadi kecil.

LAGOON Kolam stabilisai 60 - 80 memerlukan waktu tinggal yang cukup lama, dan area yang dibutukkan sangat luas

Tabel 5.3 : Parameter Perencanaan Proses Pengolahan Air Limbah Dengan Proses Biologis Aerobik.

JENIS PROSES BEBAN BOD BOD kg/kg SS.d BOD kg/m3.d MLSS (mg/lt) Q A/Q T (Jam) EFISIENSI PENGHILANGAN BOD (%) PROSES BIOMASA TERSUSPENSI

Lumpur Aktif Standar 0,2 - 0,4 0,3 - 0,8 1500 - 2000 3 -7 6 - 8 85 - 95

Step Aeration 0,2 - 0,4 0,4 - 1,4 1000 - 1500 3 - 7 4 - 6 85 - 95

Modified Aeration 1,5 - 3,0 0,6 - 2,4 400 - 800 2 - 2,5 1,5 - 30 60 - 75

Contact Stabilization 0,2 0,8 - 1,4 2000 - 8000 > 12 > 5 80 - 90

High Rate Aeration 0,2 - 0,4 0,6 - 2,4 3000 - 6000 5 - 8 2 - 3 75 - 90

Pure Oxygen Process 0,3 - 0,4 1,0 - 2,0 3000 - 4000 - 1 - 3 85 - 95

Oxidation Ditch 0,03 - 0,04 0,1 - 0,2 3000 - 4000 - 24 -48 75 - 95 Extended Aeration 0,03 - 0,05 0,15 - 0,25 3000 - 6000 > 15 16 - 24 75 - 95 PROSES BIOMASA MELEKAT Trickling Filter - 0,08 - 0,4 - - - 80 - 95

Rotating Biological Contactor - 0,01 - 0,3 - - - 80 - 95

Contact Aeration Process - - - 80 - 95

Pusat Teknologi Lingkungan, (PTL) – BPPT

69

5.2.7.1. Pengolahan Air Limbah Dengan Proses Lumpur Aktif

Pengolahan air limbah dengan proses lumpur aktif konvensional (standar) secara umum terdiri dari bak pengendap awal, bak aerasi dan bak pengendap akhir, serta bak khlorinasi untuk membunuh bakteri patogen. Secara umum proses pengolahannya adalah sebgai berikut. Air limbah yang berasal dari ditampung ke dalam bak penampung air limbah. Bak penampung ini berfungsi sebagai bak pengatur debit air limbah serta dilengkapi dengan saringan kasar untuk memisahkan kotoran yang besar. Kemudian, air limbah dalam bak penampung di pompa ke bak pengendap awal.

Bak pengendap awal berfungsi untuk menurunkan padatan tersuspensi (Suspended Solids) sekitar 30 - 40 %, serta BOD sekitar 25 %. Air limpasan dari bak pengendap awal dialirkan ke bak aerasi secara gravitasi. Di dalam bak aerasi ini air limbah dihembus dengan udara sehingga mikro organisme yang ada akan menguraikan zat organik yang ada dalam air limbah. Energi yang didapatkan dari hasil penguraian zat organik tersebut digunakan oleh mikrorganisme untuk proses pertumbuhannya. Dengan demikian didalam bak aerasi tersebut akan tumbuh dan berkembang biomasa dalam jumlah yang besar. Biomasa atau mikroorganisme inilah yang akan menguraikan senyawa polutan yang ada di dalam air limbah.

Dari bak aerasi, air dialirkan ke bak pengendap akhir. Di dalam bak ini lumpur aktif yang mengandung massa mikro-organisme diendapkan dan dipompa kembali ke bagian inlet bak aerasi dengan pompa sirkulasi lumpur. Air limpasan (over flow) dari bak pengendap akhir dialirkan ke bak khlorinasi. Di dalam bak kontaktor khlor ini air limbah dikontakkan dengan senyawa khlor untuk membunuh micro-organisme patogen. Air olahan, yakni air yang keluar setelah proses khlorinasi dapat langsung dibuang ke sungai atau saluran umum. Dengan proses ini air limbah dengan konsentrasi BOD 250 -300 mg/lt dapat di turunkan kadar BOD nya menjadi 20 -30 mg/lt. Skema proses pengolahan air limbah dengan sistem lumpur aktif standar atau konvesional dapat dilihat pada Gambar 5.14.

Pusat Teknologi Lingkungan, (PTL) – BPPT

71

Gambar 5.15 : Contoh Foto Pengolahan Air Limbah Dengan Proses Lumpur Aktif Standar (Konvensional).

Surplus lumpur dari bak pengendap awal maupun akhir ditampung ke dalam bak pengering lumpur, sedangkan air resapannya ditampung kembali di bak penampung air limbah. Keunggulan proses lumpur aktif ini adalah dapat mengolah air limbah dengan beban BOD yang besar, sehingga tidak memerlukan tempat yang besar. Proses ini cocok digunakan untuk mengolah air limbah dalam jumlah yang besar. Sedangkan beberapa kelemahannya antara lain yakni kemungkinan dapat terjadi bulking

pada lumpur aktifnya, terjadi buih, serta jumlah lumpur yang dihasilkan cukup besar.

Variabel Operasional Di Dalam Proses Lumpur Aktif

Variabel perencanan (design variabel) yang umum digunakan dalam proses pengolahan air limbah dengan sistem lumpur aktif (Davis dan Cornwell, 1985; Verstraete dan van Vaerenbergh, 1986) adalah sebagai berikut:

1. Beban BOD (BOD Loading rate atau Volumetric Loading rate).

Beban BOD adalah jumlah massa BOD di dalam air limbah yang masuk (influent) dibagi dengan volume reaktor. Beban BOD dapat dihitung dengan rumus sebagai berikut :

Q x S0

Beban BOD = kg/m3.hari ………(5.1) V

Dimana :

Q = debit air limbah yang masuk (m3/hari)

S0 = Konsentrasi BOD di dalam air limbah yang masuk (kg/m3)

V = Volume reaktor (m3)

2. Mixed-liqour suspended solids (MLSS). Isi di dalam bak aerasi pada proses pengolahan air limbah dengan sistem lumpur aktif disebut sebagai mixed liqour yang merupakan campuran antara

Pusat Teknologi Lingkungan, (PTL) – BPPT

73

di dalamnya adalah mikroorganisme. MLSS ditentukan dengan cara menyaring lumpur campuran dengan kertas saring (filter), kemudian filter dikeringkan pada temperatur 1050C, dan berat padatan dalam contoh ditimbang.

3. Mixed-liqour volatile suspended solids (MLVSS). Porsi material organik pada MLSS diwakili oleh MLVSS, yang berisi material organik bukan mikroba, mikroba hidup dan mati, dan hancuran sel (Nelson dan Lawrence, 1980). MLVSS diukur dengan memanaskan terus sampel filter yang telah kering pada 600 - 6500C, dan nilainya mendekati 65-75% dari MLSS.

4. Food - to - microorganism ratio atau Food – to - mass ratio disingkat F/M Ratio. Parameter ini menujukkan jumlah zat organik (BOD) yang dihilangkan dibagi dengan jumlah massa mikroorganisme di dalam bak aerasi atai reaktor. Besarnya nilai F/M ratio umunya ditunjukkan dalam kilogram BOD per kilogram MLLSS per hari (Curds dan Hawkes, 1983; Nathanson, 1986). F/M dapat dihitung dengan menggunakan rumus sebagai berikut:

Q (S0 – S)

F/M = ………(5.2)

MLSS x V

dimana :

S0 = Konsentrasi BOD dalam air limbah Yang masuk ke bak areasi

(reaktor) (kg/m3)

S = Konsentrasi BOD di dalam efluent(kg/m3) MLSS = Mixed liquor suspended solids (kg/m3) V = Volume reaktor atau bak aerasi (m3)

Rasio F/M dapat dikontrol dengan cara mengatur laju sirkulasi lumpur aktif dari bak pengendapan akhir yang disirkulasi ke bak aerasi. Lebih tinggi laju sirkulasi lumpur aktif lebih tinggi pula rasio F/M-nya. Untuk pengolahan air limbah dengan sistem lumpur aktif konvensional atau standar, rasio F/M adalah 0,2 - 0,5 kg BOD5 per kg MLSS per hari, tetapi dapat lebih tinggi hingga 1,5 jika digunakan oksigen murni (Hammer, 1986). Rasio F/M yang rendah menujukkan bahwa mikroorganisme dalam tangki aerasi dalam kondisi lapar, semakin rendah rasio F/M pengolah limbah semakin efisien.

5. Hidraulic retention time (HRT). Waktu tinggal hidraulik (HRT) adalah waktu rata-rata yang dibutuhkan oleh larutan influent masuk dalam tangki aerasi untuk proses lumpur aktif; nilainya berbanding terbalik dengan laju pengenceran (dilution rate, D) (Sterritt dan Lester, 1988).

Pusat Teknologi Lingkungan, (PTL) – BPPT

75

dimana :

V = Volume reaktor atau bak aerasi (m3).

Q = Debit air limbah yang masuk ke dalam tangki aerasi (m3/jam)

D = Laju pengenceran (jam-1).

6. Ratio Sirkulasi Lumpur (Hidraulic Recycle Ratio, HRT). Ratio sirkulasi lumpur adalah perbandingan antara jumlah lumpur yang disirkulasikan ke bak aerasi dengan jumlah air limbah yang masuk ke dalam bak aerasi.

7. Umur lumpur (sludge age) atau sering disebut waktu tinggal rata-rata cel (mean cell residence time). Parameter ini adalah menujukkan waktu tinggal rata-rata mikroorganisme dalam sistem lumpur aktif. Jika HRT memerlukan waktu dalam jam, maka waktu tinggal sel mikroba dalam bak aerasi dapat dalam hitungan hari. Parameter ini berbanding terbalik dengan laju pertumbuhan mikroba. Umur lumpur dapat dihitung dengan rumus sebagai berikut (Hammer, 1986; Curds dan Hawkes, 1983) :

MLSS x V

Umur Lumpur (Hari) = ...(5.4)

dimana :

MLSS = Mixed liquor suspended solids (mg/l). V = Volume bak aerasi (L)

SSe = Padatan tersuspensi dalam effluent (mg/l) SSw = Padatan tersuspensi dalam lumpur limbah (mg/l) Qe = Laju effluent limbah (m3/hari)

Qw = Laju influent limbah (m3/hari).

8. SVI ( Sludge Volume Index ) adalah parameter yang menunjukkan volume lumpur aktif dalam satu liter campuran lumpur aktif dan air limbah setelah diendapkan. Pengukuran SVI dilakukan dalam gelas ukur dan waktu pengendapan adalah 30 menit. Rumus untuk menghitung SVI adalah sebagai berikut:

V

SVI = ...(5.5)

M dimana :

V = Volume lumpur aktif setelah 30 menit mengendap (ml)

Pusat Teknologi Lingkungan, (PTL) – BPPT

77

Masalah Yang Sering Muncul Dalam Proses Lumpur Aktif

Tabel 5.4 : Masalah Yang Sering Terjadi Pada Lumpur Aktif.

No Jenis Masalah Penyebab Masalah Pengaruh Terhadap Sistem 1 Pertumbuhan terdispersi (Dispersed Growth)

Mikro-organisme yang ada di dalam sistem lupur aktif tidak membentuk flok yang cukup besar, tetapi terdispersi menjadi flok yang sangat kecil atau merupakan sel tunggal sehingga sulit mengendap.

Efluent menjadi tetap keruh. Sludge yang mengendap pada bak pengendap akhir kecil sehingga jumlah sirkulasi lumpur berkurang.

2 Slime (Jelly) ; nonfilamentous bulking atau viscous bulking

Mikro-orgainsme berada dalam jumlah yang sangat besar khususnya zooglea dan membentuk exo-polysacarida dalam jumlah yang besar.

Menurunkan kecepatan pengen-dapan lumpur dan mengurani kecepatn kompaksi lumpur. Pada kondisi yang buruk meng-akibatkan terlepasnya lumpur di bak pengendapan akhir. 3 Pin Flock atau

Pinpoint Flock

Terbentuknya flok berbentuk bola kasar dengan ukuran yang sangat kecil, kompak. Ukran flok yang lebih besar mempunyai kecepatan pengendapan yang lebih besar, sedangkan agregat yang lebih kecil mengendap lebih lambat.

SVI rendah, dan efluen mempunyai kekeruhan yang tinggi.

4 Filamentous Bulking

Terjadi ekses pertumbuhan mikro-organisme filamentous dalam jumlah yang besar.

Mengurangi efektifitas kompaksi lumpur.

5 Rising Sludge (blanket rising)

Merupakam ekses proses denitrifikasi sehingga partikel lumpur menempel pada gelembung gas nitrogen yang terbentuk dan naik kepermukaan.

Efluen yang keruh dan menurunkan efisiensi penghilangan BOD.

6 Foaming atau pembentukan buih (scum)

Adanya senyawa surfactant yand tidak dapat terurai dan akibat berkembang-biaknya Nocardia dan Microthrix parvicella

Terjadi buih pada permukaan bak aerasi dalam jumlah yang besar yang dapat melampui ruang bebas dan melimpah ke bak pengendapan akhir.

5.2.7.2. Pengolahan Limbah Dengan Proses Film Mikrobiologis (Biofilm)

Untuk meningkatkan kualitas hasil air olahan IPAL ini, sistem proses lumpur aktif IPAL gedung gedung BPPT ini dikombinasi dengan reaktor biofilter/biofilm. Proses tersebut dapat dilakukan dalam kondisi aerobik, anaerobik atau kombinasi anaerobik dan aerobik. Proses aerobik dilakukan dengan kondisi adanya oksigen terlarut di dalam reaktor air limbah, dan proses anaerobik dilakukan dengan tanpa adanya oksigen dalam reaktor air limbah. Sedangkan proses kombinasi anaerob-aerob adalah merupakan gabungan proses anaerobik dan proses aerobik. Proses ini biasanya digunakan untuk menghilangan kandungan nitrogen di dalam air limbah. Pada kondisi aerobik terjadi proses nitrifikasi yakni nitrogen ammonium diubah menjadi nitrat (NH4+ NO3 ) dan pada kondisi anaerobik terjadi proses denitrifikasi yakni nitrat yang terbentuk diubah menjadi gas nitrogen (NO3 N2 ).

Prinsip Pengolahan Air Limbah Dengan Sistem Biofilm

Mekanisme proses metabolisme di dalam sistem biofilm secara aerobik secara sederhana dapat diterangkan seperti pada Gambar 5.16. Gambar tersebut menunjukkan suatu sistem biofilm

Pusat Teknologi Lingkungan, (PTL) – BPPT

79

misalnya senyawa organik (BOD, COD), ammonia, phospor dan lainnya akan terdifusi ke dalam lapisan atau film biologis yang melekat pada permukaan medium.

Gambar 5.16 : Mekanisme Proses Metabolisme di Dalam Sistem Biofilm.

Pada saat yang bersamaan dengan menggunakan oksigen yang terlarut di dalam air limbah senyawa polutan tersebut akan diuraikan oleh mikroorganisme yang ada di dalam lapisan biofilm dan energi yang dihasilhan akan diubah menjadi biomasa. Suplai oksigen pada lapisan biofilm dapat dilakukan dengan beberapa cara misalnya pada sistem RBC yakni dengan cara kontak dengan udara luar, pada sistem “Trickling Filter” dengan aliran balik udara,

sedangkan pada sistem biofilter tercelup dengan menggunakan blower udara atau pompa sirkulasi.

Proses Pengolahan Biologis Secara Aerob

Di dalam proses pengolahan air limbah organik secara biologis aerobik, senyawa komplek organik akan terurai oleh aktifitas mikroorganisme aerob. Mikroorganisme aerob tersebut di dalam aktifitasnya memerlukan oksigen atau udara untuk memecah senyawa organik yang komplek menjadi CO2 (karbon dioksida) dan air serta ammonium, selanjutnya ammonium akan dirubah menjadi nitrat dan H2S akan dioksidasi menjadi sulfat. Secara sederhana reaksi penguraian senyawa organik secara aerobik dapat digambarkan sebagai berikut :

Reaksi Penguraian Organik : Oksigen (O2)

Senyawa Polutan organik CO2 + H20 + NH4 + Biomasa

Heterotropik Reaksi Nitrifikasi :

NH4+ + 1,5 O2 ---> NO2- + 2 H+ + H2O NO2- + 0,5 O2 ---> NO3 -

Pusat Teknologi Lingkungan, (PTL) – BPPT

81

Berbeda dengan proses anaerob, beban pengolahan pada proses aerob lebih rendah, sehingga prosesnya ditempatkan sesudah proses anaerob. Pada proses aerob hasil pengolahan dari proses anaerob yang masih mengandung zat organik dan nutrisi diubah menjadi sel bakteri baru, hidrogen maupun karbon dioksida oleh sel bakteri dalam kondisi cukup oksigen. Modifikasi biofilter di dalam sistem IPAL gedung BPPT ini dapat dilihat seperti pada gambar 5.17 s/d 3.10 sebagai berikut :

Gambar 5.17 : Kombinasi Proses Lumpur Aktif dan Biofilter IPAL BPPT Jakarta.

Faktor-Faktor Yang Mempengaruhi Mekanisme Proses Aerob

1) Temperatur

Temperatur tidak hanya mempengaruhi aktivitas metabolisme dari populasi mikroorganisme, tetapi juga

mempengaruhi beberapa faktor seperti kecepatan transfer gas dan karakteristik pengendapan lumpur. Temperatur optimum untuk mikroorganisme dalam proses aerob tidak berbeda dengan proses anaerob.

2) Keasaman (pH)

Nilai pH merupakan faktor kunci bagi pertumbuhan mikroorganisme. Beberapa bakteri dapat hidup pada pH diatas 9,5 dan di bawah 4,0. Secara umum pH optimum bagi pertumbuhan mikroorganisme adalah sekitar 6,5-7,5.

3) Waktu Tinggal Hidrolis (WTH)

Waktu Tinggal Hidrolis (WTH) adalah waktu perjalanan limbah cair di dalam reaktor, atau lamanya proses pengolahan limbah cair tersebut. Semakin lama waktu tinggal, maka penyisihan yang terjadi akan semakin besar. Sedangkan waktu tinggal pada reaktor aerob sangat bervariasi dari 1 jam hingga berhari-hari.

4) Nutrien

Di samping kebutuhan karbon dan energi, mikroorganisme juga membutuhkan nutrien untuk sintesa sel dan pertumbuhan. Kebutuhan nutrien tersebut dinyatakan dalam bentuk perbandingan antara karbon dan nitrogen serta phospor yang merupakan nutrien anorganik utama yang

Pusat Teknologi Lingkungan, (PTL) – BPPT

83

Media Biofilter

Media biofilter termasuk hal yang penting, karena sebagai tempat tumbuh dan menempel mikroorganisme, untuk mendapatkan unsur-unsur kehidupan yang dibutuhkan-nya, seperti nutrien dan oksigen. Dua sifat yang paling penting yang harus ada dari media adalah :

Luas permukaan dari media, karena semakin luas permukaan media maka semakin besar jumlah biomassa per-unit volume.

Persentase ruang kosong, karena semakin besar ruang kosong maka semakin besar kontak biomassa yang menempel pada media pendukung dengan substrat yang ada dalam air buangan

Untuk mendapatkan permukaan media yang luas, media dapat dimodifikasikan dalam berbagai bentuk seperti bergelombang, saling silang, dan sarang tawon.

Media yang digunakan dapat berupa kerikil, batuan, plastik (polivinil chlorida), pasir, dan partikel karbon aktif. Untuk media biofilter dari bahan organik banyak yang dibuat dengan cara dicetak dari bahan tahan karat dan ringan misalnya PVC dan lainnya, dengan luas permukaan spesifik yang besar dan volume rongga (porositas) yang besar, sehingga dapat melekatkan mikroorganisme dalam jumlah yang besar dengan resiko kebuntuan yang sangat

kecil. Dengan demikian memungkinkan untuk pengolahan air limbah dengan beban konsentrasi yang tinggi serta efisiensi pengolahan yang cukup besar. Salah Satu contoh media biofilter yang banyak digunakan yakni media dalam bentuk sarang tawon (honeycomb tube) dari bahan PVC. Kelebihan dalam menggunakan media plastik tersebut antara lain:

Mempunyai luas permukaan per m3 volume sebesar 150 – 240 m2/m3

Volume rongga yang besar dibanding media lainnya.

Penyumbatan pada media yang terjadi sangat kecil.

Beberapa contoh perbandingan luas permukaan spesifik dari berbagai media biofilter dapat dilihat pada Tabel 5.5 :

Tabel 5.5. : Perbandingan Luas Permukaan Spesifik Media Biofilter No Jenis Media Luas Permukaan spesifiik

(m2/m3) 1. Trickling filter dengan

batu pecah

100 – 200 2. Model sarang tawon

(honeycomb modul)

150 – 240

3. Tipe jaring 50

Pusat Teknologi Lingkungan, (PTL) – BPPT

85

Gambar 5.18 : Foto Media Sarang Tawon

5.2.8. Disinfektan

Disinfeksi adalah proses penghancuran atau pembunuhan mikroorganisme penyebab penyakit (pathogen). Jadi disinfeksi menghilangkan semua mikroorganisme pathogen dari air yang mengalami pengolahan tersebut. Proses ini pada umumnya merupakan proses pada tahap akhir dalam satu rangkaian proses pengolahan air limbah sebelum dibuang ke saluran umum. Setelah proses disinfeksi ini, masih ada beberapa jenis mikroorganisme yang tetap bertahan hidup di dalam air yang diolah tersebut. Pada

umumnya terjadi penghancuran virus, bakteri dan protozoa yang terdapat dalam air.

Beberapa metode disinfeksi yaitu : (1) Penambahan zat kimia; (2) Penggunaan materi fisik, seperti panas dan cahaya; (3) Penggunaan mekanik; (4) Penggunaan elektromagnetik, akustik, dan radiasi.

Metode yang paling banyak digunakan adalah metode penambahan bahan kimia. Penggunaan zat khlor (khlorinasi) merupakan cara yang paling banyak digunakan, namun kekurangan dari sistem ini menghasilkan senyawa carcinogen seperti trihalomethane dan khloroform. Sistem lain yang sering pula digunakan adalah penggunaan ozone, namun kekurangan sistem ini tidak meninggalkan sisa konsentrasi untuk mencegah organisme tumbuh kembali. Kedua proses masing-masing mempunyai kekurangan, sehingga dalam penerapannya sangat tergantung pada kondisi.

Khlorinasi banyak digunakan pada penyediaan air domestik yang memperoleh air baku dari air permukaan atau air tanah. Disamping itu sering pula digunakan pada air bersih yang telah diolah. Zat khlor merupakan zat pengoksidasi, oleh karena itu jumlah khlor yang dibutuhkan tergantung pada konsentrasi organik dan zat

Pusat Teknologi Lingkungan, (PTL) – BPPT

87

Pada umumnya zat khlor dimasukkan ke dalam air dalam bentuk gas Cl2, khlor dioksida (ClO2), sodium hipokhlorit (NaOCl) dan calsium hipokhlorit Ca(OCl)2. Khlor bentuk calcium hipokhlorit lebih banyak digunakan dari pada bentuk gas, karena penanganannya lebih mudah.

a. Reaksi kimia zat khlor

Apabila khlor dalam bentuk gas ditambahkan ke dalam air, akan terjadi 2 reaksi yaitu reaksi hidrolisa dan reaksi ionisasi. Pada reaksi hidrolisa terbentuk hipokhlorit (HOCl), pada reaksi ionisasi terbentuk ion (OCl-). Reaksi keseimbangannya sebagai berikut:

Reaksi hidrolisa : Cl2 + H2O HOCl + H+ + Cl

-Reaksi ionisasi : HOCl H+ + OCl-

b. Sisa Khlor Bebas

Sisa khlor didefinisikan sebagai jumlah (HOCl) dan OCl- , biasanya digunakan pula sebagai ukuran keefektifan khlor. Jumlah sisa khlor sebagai standar pada sistem penyediaan air adalah 0,5 – 1,0 gr/m3 . Sisa khlor dapat digunakan pula sebagai ukuran jumlah khlor yang masih ada. Dari ketiga bentuk hasil reaksi, bentuk (HOCl) merupakan bentuk yang paling efektif sebagai disinfektan.

c. Reaksi Dengan Amonia

Reaksi hipokhlorit dengan amonia menghasilkan senyawa khloramin dan gas nitrogen (N2) serta oksida nitrogen (N2O).

Reaksi yang terjadi adalah sebagai berikut :

HOCl + NH3 NH2Cl (monochloramine) + H2O HOCl + NH2Cl NHCl2 (dichloramine) + H2O HOCl + NHCl2 NCl3 (nitrogen trichloride) + H2O

Reaksi-reaksi tersebut sangat tergantung pada pH, temperatur, waktu kontak dan perbandingan awal antara chlorine dengan amonia. Pada umumnya senyawa yang paling dominan adalah monochloramine dan dichloramine. Chlorine yang ada dalam senyawa-senyawa tersebut disebut chlorine terikat yang tersedia. Chloramine merupakan disinfektan juga, namun kekuatannya lebih kecil dari pada hipokhlorit.

d. Breakpoint Khlorinasi

Pusat Teknologi Lingkungan, (PTL) – BPPT

89

Tahap 1 : zat-zat yang mudah teroksidasi, yaitu Fe2+, H2S dan zat-zat organik bereaksi terlebih dahulu menghasilkan khlorida.

Tahap 2 : terbentuk senyawa chloramine dan chloro-organik Tahap 3 : penambahan khlor selanjutnya akan mengoksidasi

senyawa-senyawa di tahap 2, menghasilkan N2O, chloride, dan N2, reaksinya sebagai berikut :

NH2Cl + NHCl2 + HOCl N2O + 4 HCl 2 NH2Cl + HOCl N2 + H2O + 3 HCl

Tahap 4: tahap breakpoint, semua chloramine dan sebagian besar senyawa chloro-organik telah dioksidasi. Penambahan khlor selanjutnya akan menghasilkan sisa khlor bebas (HOCl) dan (Ocl-).

Foto contoh tabung sistem disinfektan IPAL BPPT ini dapat dilihat seperti pada Gambar 5.20.

Gambar 5.20: Tabung Klorinasi Dengan Kaporit Tablet.

5.3. Unit Re-use Air Limbah Gedung BPPT. 5.3.1. Proses Filtrasi (Penyaringan)

Tujuan penyaringan adalah untuk memisahkan padatan tersuspensi dari dalam air yang diolah. Pada penerapannya filtrasi digunakan untuk menghilangkan sisa padatan tersuspensi yang tidak terendapkan pada proses sedimentasi. Pada pengolahan air buangan, filtrasi dilakukan setelah pengolahan kimia-fisika atau

Pusat Teknologi Lingkungan, (PTL) – BPPT

91

Penyaringan ini dilakukan secara terbuka dengan tekanan atmosferik. Sedangkan penyaringan cepat adalah penyaringan dengan menggunakan tekanan yang melebihi tekanan atmosfir.

Berdasarkan jenis media filter yang digunakan, penyaringan dapat digolongkan menjadi dua jenis, yaitu filter media granular (butiran) dan filter permukaan. Pada jenis media granular, media yang paling baik mempunyai karakteristik sebagai berikut: Ukuran butiran membentuk pori-pori yang cukup besar agar partikel besar dapat tertahan dalam media, sementara butiran tersebut juga dapat membentuk pori yang cukup halus, sehingga dapat menahan suspensi. Butiran media bertingkat, sehingga lebih efektif pada saat proses pencucian balik (backwash). Saringan mempunyai kedalaman yang dapat memberikan kesempatan aliran mengalir cukup panjang. Sejauh ini media yang paling baik adalah pasir yang ukuran butirannya hampir seragam dengan ukuran antara 0,6 hingga 0,8 mm.

Laju operasi untuk penyaringan ditentukan oleh kualitas air baku, pengolahan kimia yang diterapkan dan media filter. Pada umumnya laju penyaringan pada saringan pasir cepat adalah 82,4 liter per menit/m2. Sistem yang ada pada saat ini dapat menaikkan aliran hingga 206 liter per menit/m2. Unggun saringan yang terdiri dari dua jenis media, yaitu arang dan pasir menghasilkan lapisan media arang yang butirannya besar (berat jenis 1,4-1,6) berada diatas media pasir yang lebih halus (berat jenis 2,6). Susunan media

dari atas ke bawah kasar-halus, akan memudahkan aliran air. Flok yang besar akan tertahan butiran arang di bagian atas/permukaan unggun.

Filter bertekanan dengan media pasir silika biasanya digunakan untuk menyaring atau memisahkan zat padat tersuspesi yang dihasilkan oleh proses oksidasi zat besi atau mangan dengan okasigen atau udara maupun oksidasi dengan kalium permanganat atau senyawa khlorine. Jika proses oksidasi berjalan dengan baik maka proses penyaringan dengan filter bertekanan menggunakan media pasir silika dapat berjalan dengan efektif.

Untuk proses penyaringan air bersih dengan menggunakan Filter Pasir Bertekanan, kecepatan penyaringan bervariasi antara 100 – 1000 m3/m2/hari. Mernurut IDE (1990), untuk Media tunggal berkisar antara 120 – 250 m3/m2/hari, untuk Filter dengan dua jenis media (dual media filter) kerkisar antara 200 – 400 m3/m2/hari.

Menurut GOTA dan YAMAMOTO (1969), Kecepatan filtrasi 7,5 m m3/m2/jam, tebal lapisan pasir 45-75 cm, diameter partikel pasir 0,4 – 0,5 mm, Head loss berkisar antara 0,3 – 0,5 kg/cm2. Menurut Southern Chemicals untuk saringan pasir bertekanan kecepatan penyaringan berkisar antara 20 – 25 m3/m2/hari.

Pusat Teknologi Lingkungan, (PTL) – BPPT

93

sesuai dengan penggunaan serta kapasitas pengolahan. Untuk kapasitas penyaringan yang besar umumnyan menggunakan material mild steel yang dilapis dengan rubber atau fiberglass atau menggunakan bahan dari stainless steel, sedangkan untuk kapsitas yang kecil umumnya menggunakan material dari fiberglass, PVC atau stainles steel.

Gambar 5.21: Konstruksi Filter Pasir Bertekanan Yang Banyak Digunakan

5.3.2. Proses Adsorpsi

Adsorpsi adalah penumpukan materi pada interface antara dua fase. Pada umumnya zat terlarut terkumpul pada interface.

Proses adsorpsi memanfaatkan fenomena ini untuk menghilangkan materi dari cairan. Banyak sekali adsorbent yang digunakan di industri, namun karbon aktif merupakan bahan yang sering digunakan karena harganya murah dan sifatnya nonpolar. Adsorbent polar akan menarik air sehingga kerjanya kurang efektif. Pori-pori pada karbon dapat mencapai ukuran 10 angstrom. Total luas permukaan umumnya antara 500 – 1500 m2/gr. Berat jenis kering lebih kurang 500 kg/m3.

Gambar 5.22: Foto Multi Media Filter Sistem Re-use Gedung BPPT.

5.3.3. Ultra Filtrasi

Pusat Teknologi Lingkungan, (PTL) – BPPT

95

keunggulan yang dimilikinya dibanding teknologi konvensional.

Membran UF yang digunakan adalah tipe hollow fiber yang terbuat dari poly sulfone dan diproduksi oleh Kristal.TM America. Tingkat filtrasi dengan membrane ini adalah dapat menahan partikel ukuran 0.1 ~ 0.01 micron dengan tekanan pompa yang rendah dan tanpa bahan kimia dalam prosesnya sehingga memiliki biaya operasi yang rendah. Hasil akhir air menggunakan sistem ini selalu konstan dan bisa menghilangkan bakteri pada waktu yang bersamaan dengan proses penghilangan material yang tersuspensi dalam air.

Kelebihan teknologi membrane ini diantaranya adalah :

1. Teknologi membrane adalah teknologi yang berwawasan lingkungan dan ramah lingkungan, tidak menggunakan bahan kimia yang berbahaya dan menimbulkan pencemaran.

2. Teknologi membrane memberikan jaminan kualitas air yang lebih konstan

3. Teknologi membrane dapat memberikan operational cost yang lebih tetap bila dibandingkan dengan teknologi konvensional.

Diagram alir teknologi ultra filtrasi ini dapat dilihat seperti pada gambar 5.23, sedangan diagram alir sistem re-use air limbah gedung BPPT dengan dengan teknologi multi media filter yang digabung dengan sistem ultra filtrasi dapat dilihat seperti pada

gambar 5.24. Gambar 5.26 menunjukkan lay out sistem IPAL dan re-use dalam pengelolaan limbah gedung BPPT, Jakarta.

Pusat Teknologi Lingkungan, (PTL) – BPPT

97

Gambar 5.25 : Foto Sistem Re-use Air Limbah Gedung BPPT

Gambar 5.26 : Lay Out Sistem IPAL dan Re-use Gedung BPPT Jakarta.

5.4. Fasilitas Pendukung Water Meter meter

Untuk melengkapi sistem kontrol dan monitoring sistrem operasional IPAL ini, maka pada sistem outlet IPAL tersebut dipasang water meter. Ada beberapa fungsi flwo meter ini antara lain :

- sebagai alat bantu sistem kontrol debit proses agar IPAL dapat berfungsi dengan baik.

- Sebagai alat monitoring debit limbah yang terolah setiap harinya guna kontrol kapasitas IPAL.

- Sebagai alat monitoring untuk penyusunan laporan rutin jumlah pembuangan limbah ke lingkungan.

Pusat Teknologi Lingkungan, (PTL) – BPPT

99

Peralatan analisa

IPAL PT. Pertamina ini juga sudah dilengkapi dengan fasilitas ruangan untuk melakukan monitoring kualitas outet dan dilengkapi dengan beberapa peralatan untuk analisa kualitas outlet IPAL. Dengan adanya peralatan swa pantau ini, maka diharapkan kualitas outlet akan terpantau secara rutin dan jika ada troubel dari IPAL dapat segera diketahui dan diambil tindakan untuk perbaikan.