Hasil Hasil Penelitian EBN Tahun 2005 ISSN 0854 - 5561

PENENTUAN

LAJU KOROSI PADA SUHU 150 aC UNTUK

BAHAN STRUKTUR AIMg2

PASCA PERLAKUAN PANAS

Maman Kartaman A, Sigit dan Dedi Hariadi

ABSTRAK

PENENTUAN LAJU KOROSI PADA SUHU150 °e UNTUK BAHAN STRUKTUR AIMg2 PASeA PERLAKUAN PANAS. Telah dilakukan pengujian ketahanan korosi sampel AIMg2 dengan menggunakan alat Autoclave. Pengujian tersebut dilakukan untuk mengetahui dan mempelajari efek perlakuan panas terhadap ketahanan korosi bahan. Sampel yang telah mengalami perlakuan panas dan pendinginan yang berbeda dHakukan uji ketahanan korosi pada media air dengan suhu 150°C. HasH pengujian pada suhu 150°C dalam waktu 250 jam menunjukkan bahwa kenaikan suhu dari 85°C sId 300°C belum menunjukkan

penambahan berat yang nyata baik untuk media pendingin udara, pasir maupun air. Sedangkan pada suhu 500°C terjadi kenaikan pertambahan perubahan berat, masing-masing untuk pendingin udara, pasir dan air sebesar 10,9 gr/m2, 16,9 gr/m2 dan 28,23 gr/m2. Kenaikan kecepatan pendinginan pada suhu 100°C sId 300 °e juga belum memberikan dampak yang nyata pada pertambahan berat, namun pada suhu 500°C te~adi kenaikan pertambahan berat dengan kenaikan kecepatan pendinginan yaitu 10,9 gr/m2, 16,9 gr/m2 dan 28,23 gr/m2. Penambahan berat terbesar terjadi pada media pendingin air pada suhu pemanasan 500°C ,namun secara keseluruhan pengaruh pemanasan dan pendinginan tersebut tidak mempengaruhi ketahanan korosi yang berarti. Hal ini disebabkan karena perlakuan panas dan pendinginan pada sampel paduan AIMg2 tidak menimbulkan fasa kedua ( Mg2Ah ) yang anodik terhadap matrik - AI dan kemungkinan tegangan sisa yang dihasilkan relatif keci!. Selain itu juga paduan AI termasuk paduan AIMg2 memiliki ketahanan korosi yang baik pada media air pada interval pH 6 - 8 dan juga lapisan pasif yang cukup protective baik pada suhu kamar maupun suhu tinggi.

PENDAHULUAN

Dalam rangka pengembangan teknologi produksi elemen bakar reaKtor riset tipe MTR ( material testing reactor ), maka perlu dilakukan karakterisasi mekanik dan korosi terhadap bahan struktur yang digunakan di RSG - GAS yaitu AIMg2. Bahan paduan aluminium ini dipilih karena sifatnya memiliki tampang serapan neutron rendah, ketahanan korosi yang baik pada media air dengan pH berkisar 4,5 - 8,5, kekuatan tarik yang memadai sebagai bahan struktur, mudah dibentuk dan memiliki konduktivitas panas yang baik [1.2]. Didalam reaktor bahan ini mengalami radiasi pada f1uk tinggi, kemungkinan korosi dalam air, dan perubahan suhu sehingga dapat mempengaruhi unjuk kerja bahan tersebut [3] • Penelitian terdahulu

menunjukkan bahwa pemanasan dari suhu kamar hingga 300°C menyebabkan penurunan sifat mekanik yaitu kekuatan tarik hingga 27 % [41• Untuk itu dalam penelitian ini

akan dipelajari karakteristik lain dari bahan kelongsong AIMg2 yang digunakan didalam reactor yaitu ketahanan korosinya setelah mengalami perlakuan panas dan pendinginan pad a media air dengan variasi temperatur dan waktu. Perlakuan panas dilakukan dalam tungku pada suhu tertentu dan waktu tertentu pula kemudian dilanjutkan dengan pendinginan dalam beberapa media yakni air, pasir dan udara. Setelah itu sampel AIMg2 diuji korosi di Autoclave pada temperatur 150°C selama 250 jam .. Dihipotesakan bahwa dengan perlakuan seperti diatas dapat mempengaruhi ketahanan korosi AIMg2 sebagai bahan kelongsong.

KE DAFTAR ISI

Karena perlakuan panas diduga dapat meninmbulkan tegangan sisa yang selanjutnya akan mempengaruhi ketahanan korosinya. Amplituda tegangan sisa yang ditimbulkan dipengaruhi aleh temparatur pemanasan dan media pendingin atau kecepatan pendinginan.

METODE

DAN TAT A CARA KERJA

A. RUANG LlNGKUP

.:. Penyiapan sarana meliputi bahan dan alat .:. Melakukan uji fungsi alat Autoclave .:. Melakukan percobaan uji korosi dengan

alat Autoclave pad a suhu 150°C dengan waktu 250 jam

.:. Melakukan perhitungan, evaluasi dan pelaporan

B. RANCANGAN DAN METODE Bahan:

Bahan utama yang digunakan adalah AIMg2 yang diperoleh dari PT Batek berupa sisa -sisa pembuatan kelongsong elemen bakar nuklir reactor riset. Bahan lain adalah air demin sebagai media korosi dan alkohol 1 aseton untuk pencucian sample dengan alat ultra sonic.

Alat: 1. Autoclave

2. Timbangan analitik Cara keria :

1. sample AIMg2 setelah mengalami perlakuan panas dan pendinginan dipotong dengan ukuran : 1,5 x 1 x 0,3 em, sekitar 1/3 dari atas dibuat lubang sebesar 2mm.

2. masing-masing sample kemudian diukur seluruh luas permukaan dan ditimbang untuk mendapatkan berat awal.

3. sample tersebut lalu diuji korosi pad a suhu 150°C selama 200 jam dengan menggunakan alat Autoclave.

4. sample yang telah diuji kemudian dicuci dengan pencuci ultrasonic, dikeringkan dan ditimbang untuk mendapatkan be rat akhir.

5. dilakukan perhitungan pertambahan berat sesudah dan sebelum diuji dengan rumus : DW =(Wt - Wo )1A

OW= pertambahan berat, mg/dm2 Wt = berat sample setelah diuji, mg Wo =berat sample sebelum diuji, mg A= luas permukaan total dari sample, dm2

Rancanqan Percobaan :

1. sample yang digunakan 1 macam ( paduan AIMg2 )

2. suhu perlakuan panas : suhu ruang, 85, 200, 300, 500°C

3. waktu perlakuan panas: 0, 3, 6, 12 jam 4. jenis media pendingin : air, udara, pasir 5. suhu pengujian korosi : 150°C

6. waktu pengujian korosi : 250 jam

HASIL DAN PEMBAHASAN

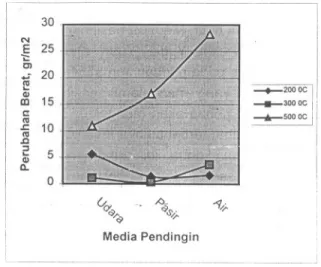

Pengujian korosi di autoclave dilakukan untuk mengetahui pengaruh perlakuan panas bahan AIMg2 terhadap ketahanan korosinya. Sampel AIMg2 terlebih dahulu dipanaskan pad a berbagai temperatur yaitu 85 DC, 200 DC, 300 DC dan 500 DC. Sedangkan pendinginanya dilakukan pad a media pendingin udara, pasir dan air. Media pendingin yang berbeda ini memberikan kecepatan pendinginan yang berbeda pula. Hasil pengujian korosi dengan alat Autoclave pad a temperatur 150 DC dengan waktu pengujian 250 jam secara keseluruhan ditampilkan pada tabel1. Sedangkan pengaruh kenaikan suhu pemanasan dan kecepatan pendinginan ditunjukkan pada grafik 1 dan 2.

Hasil Hasil Penelitian EBN Tahun 2005

Tabel-1: Data hasil uji korosi pada suhu 150

°c

ISSN 0854 - 5561

NOKODE SP LUAS ( A )Perubahan berat, gr/m2BERAT, gr

mm2 M2 Wo W, 1 2551.3120.00055131.2631.2627 0.5442 2 6561.7950.00056181.28511.2825 4.6280 3 ·14 580.6560.00058071.44121.4407 0.8611 4 18595.2310.00059521.3081.307 1.6800 5 22573.7470.00057371.31891.3157 5.5774 6 30565.9070.00056591.32381.3236 0.3534 7 34598.8830.00059891.50931.5085 1.3358 8 38573.3650.00057341.44451.4437 1.3953 9 42575.8400.00057581.32721.327 0.3473 10 460.0006194619.3691.13491.1342 1.1302 11 520.0005248524.7851.2731.2728 0.3811 12 560.0005158515.7731.2411.2391 3.6838 13 60520.0361.24050.000521.2348 10.9608 14 640.00048891.0812488.9391.054 55.6306 15 680.0005429542.9401.2981.2974 1.1051 16 720.0004895489.4841.19521.1681 55.3644 17 760.0004189418.9350.96120.9541 16.9477 18 800.0004935493.4601.2451.2449 0.2027 19 840.0005094509.3561.23871.2382 0.9816 20 880.0005374537.4011.27811.2772 1.6747 21 1020.0004447444.7350.93620.9353 2.0237 22 1060.0005394539.4351.18971.1896 0.1854 23 1100.0004477447.7000.91980.9158 8.9345 24 1140.0005478547.7591.26441.2618 4.7466 25 1180.0005307530.6791.191.1818 15.4519 26 1220.0006131613.0841.54561.5443 2.1204 27 126511.9830.0005121.20851.2071 2.7345 28 1300.0005126512.5741.21631.2122 7.9988 29 1340.0005514551.4111.33591.3364 -0.9068 30 138595.9770.0005961.43141.4304 1.6779

Dari tabel 1 terlihat bahwa secara keseluruhan perubahan be rat yang dihasilkan baik untuk media quenching udara , pasir dan air belum menunjukkan perubahan yang signifikan. Namun ada beberapa sampel yang menghasilkan pertambahan berat yang sangat

besar yaitu 15,45 gr/m2, 16 gr/m2 dan 55 gr/m2.

Hal ini diduga sam pel terkontaminasi selama pengujian, jadi berat setelah pengujian relatif besar.

I-~o

N E L:C)~

<II Iniii~

.r:ro .cQ;:J a.. 30 N E 25 L: C)-+-Udara

i~

20 L.--s-

Pasir

<II _2000C i In 15-,!r-Air

c

_3000C I ro .r: 10 --*-500 OCI ro .cL.:J 5 <II a.. 100 200 300 400 500 600 Suhu Pemenasan, °cGambar -1: Pengaruh kenaikan suhu terhadap pertambahan berat pd berbagai media pendingin

Gambar-1 memperlihatkan pengaruh kenaikan temperatur pemanasan terhadap pertambahan be rat bahan akibat terkorosi. Dari grafik nampak bahwa kenaikan suhu dari 85°C sId 300°C, pertambahan be rat bahan relatif sama, sedangkan pada suhu 500°C terjadi kenaikan pertambahan berat. Pertambahan be rat terbesar terjadi pad a media pending in air dibanding pendingin udara dan pasir. Untuk media air laju pertambahan beratnya sebesar

28,23 gr/m2 sedang untuk media udara dan pasir berturut-turut 10,9 gr/m2 dan 16,9 gr/m2. Hal ini disebabkan~ pendinginan dengan media air menghasilkan kecepatan pendinginan yang tinggi. Kecepatan pendinginan tinggi menimbulkan amplitudo tegangan sisa yang relatif besar apalagi terjadi pada pemanasan suhu tinggi yaitu 500°C [5] Semakin besar tegangan sisa pada bahan semakin besar pula pengaruh terhadap ketahanan korosinya, terutama korosi lokal seperti korosi batas butir atau korosi retak tegang (

see ).

VcY ~

-<f//-<»/'<»

<S'//-Media Pendingin

Gamba-2: pengaruh media pendingin terhadap ketahanan korosi pad a berbagai suhu pemanasan.

Pada gambar-2 memperlihatkan pengaruh kecepatan pendinginan terhadap ketahanan korosi bahan. Media pendingin air menghasilkan kecepatan pendinginan yang tinggi sedangkan pad a media udara dan pasir pendinginan berjalan lambat. Pendinginan cepat dapat menimbulkan tegangan sisa yang selanjutnya dapat mempengaruhi ketahanan korosi bahan.

Secara umum hampir semua paduan alumunium termasuk paduan AIMg2 merupakan paduan yang tahan korosi pada berbagai kondisi lingkungan seperti lingkungan atmosfer, air, air laut dan beberapa bahan kimia. Secara termodinamik aluminium merupakan logam yang sangat reaktif dan memiliki ketahanan korosi yang buruk. Akan tetapi karena produk korosi atau lapisan pasif yang terbentuk mempunyai sifat protective sehingga korosi selanjutnya langsung terhenti. Lapisan pasif pada permukaan logam alumunium terbentuk sang at cepat dan hanya sekali. Paduan Alfvlg2 mempunYdi ;~adar Mg kurang dari 3 %. Berdasarkan diagram fasa biner AI - Mg , paduan AIMg2 ini pad a temperatur kamar memiliki struktur alumunium a. Sedangkan fasa kedua yakni fasa r3 tidak

terbentuk pad a paduan AI dengan kadar Mg kurang dari 3 %. Sedangkan paduan AI-Mg dengan kadar Mg > 3% akan menghasilkan

Hasil Hasil Penelitian EBN Tahun 2005

fasa kedua atau presipitat yang mengendap pad a batas butir. Menurut hasil penelitian yang dilakukan oleh Yudie Yuan and Alison J. Davenport, pada paduan seri 5754 (AI-4.0 Mg-0.5 Cu ) yang mengalami sensitisasi akibat perlakuan panas akan mengalami korosi retak tegang akibat terbentuknya fasa kedua dibatas butir. Fasa kedua ini dapat menyebabkan korosi batas butir karena bersifat lebih anodik dibanding matriknya. Oleh karena fasa kedua tidak terbentuk pada paduan AIMg2 maka yang mempengaruhi ketahanan korosi paduan tersebut adalah karena timbulnya tegangan sisa akibat perlakuan panas. Semakin besar kecepatan pendinginan maka semakin besar pula amplitudo tegangan sisa yang ditimbulkan terutama pada suhu pemanasan yang tinggi.

KESIMPULAN

1. Temperatur pemanasan dari 85 DC sId 300 DC belum memberikan dampak yang signifikan terhadap ketahanan korosi bahan AIMgz baik pada media pendingin udara, pasir maupun air. Sedangkan pada suhu pemanasan 500 DC terjadi pertambahan berat sebesar 28,23 gr/m2, 16,9 gr/m2 dan 10,9 gr/m2 masing-masing pada media air, pasir dan udara.

2. Pendinginan dengan media air memberikan pertambahan berat yang lebih besar dibanding media udara danpasir. Karena diduga tegangan sisa yang ditimbulkan

ISSN 0854 - 5561

dengan pendinginan air relatif lebih besar dibanding media udara dan pasir.

3. Perlakuan panas dari suhu 85 DC sId 500 DC pada Paduan AIMg2 dengan kadar Mg kurang dari 3 % tidak menghasilkan fasa kedua ( MgzAI3 ) yang anodik dengan matrik

-AI.

DAFTAR PUSTAKA

1. MONDOLFO, L.F., " A/umunium Alloy Structure and Properties ", Butterworth, London, 1976.

2. HOOLlNGSWORTH, E.H., " Corrosion Resistance of Alumunium and Alumunium Alloys ", Alumunium Company of America 3. SURDIA, T dan SAITO, S., " Pengetahuan

Bahan Teknik ", ed.1., Pradnya Paramita, Jakarta, 1985.

4. SIGIT, MUCHLlS, B., ELlN, N., Efek Perlakuan Panas dan Pendinginan Terhadap Karakteristik Mekanik Bahan Kelongsong EB RSG - GAS ", Prosiding PIDBBN, PEBN - BATAN, Jakarta, 1996. 5. ANONIM, AMERICAN SOCIETY FOR

METALS, Metal Park, Ohio., Properties and Physical Metallurgy.

6. Yuan, Yudie and Davenport, AJ Crystallographic Effects in Intergranular Corrosion of .. an AI - Mg Alloy. The University of Birmingham School of Metallurgy and Materials Edgbaston, Birmingham B15 2TT, UK