HP Coil MK-L 101-B PT. Pupuk Kalimantan Timur berfungsi untuk memanaskan boiler feed water (BFW) menjadi uap basah dengan temperatur kerja 314-513oC. HP Coil ini berbentuk tube dengan tipe fin dengan menggunakan material baja SA 106 Grade B. Dalam penggunaannya, mengalami kegagalan berupa terjadinya alur sepanjang tube yang mengindikasikan terjadinya erosi. Penelitian ini bertujuan untuk meningkatkan ketahanan terhadap erosi dan temperatur tinggi dengan melakukan pelapisan Al-10,68%Si yang menggunakan metode pencelupan panas dengan variasi temperatur dan waktu difusi, yaitu 675oC, 750oC dan 825oC selama 5 menit, 8 menit dan 10 menit. Dari penelitian ini didapatkan bahwa temperatur difusi berpengaruh terhadap pembentukan senyawa lapisan intermetalik, yaitu Fe2Al3Si3, Fe3Al2Si4, FeAl3 dan Fe2Al5, namun menghasilkan ukuran kristal yang berbeda pada setiap variasi temperatur. Sedangkan waktu difusi berpengaruh terhadap ketebalan lapisan intermetalik, yaitu semakin lama waktu difusi, lapisan intermetalik yang terbentuk akan semakin tebal. Ketahanan erosi dan temperatur tinggi yang paling optimum adalah dengan variasi temperatur difusi 825oC dan waktu difusi 8 menit.

Kata kunci:

Hot dip aluminizing, erosion resistance,

thermal resistance, SA 106 Grade B

I. PENDAHULUAN

ot dipping adalah metode pelapisan dengan cara

mencelupkan logam utama ke dalam bak yang berisi lelehan logam pelapis. Antara logam utama dan logam pelapisa terbentuk ikatan metalurgi yang baik karena terjadinya proses interface alloying[1]. Metode hot dip ini banyak digunakan karena metodenya yang cepat dan mudah dalam proses pelapisannya[2]. Pada penelitian ini digunakan

aluminium sebagai bahan pelapis. Pelapisan aluminium pada baja atau material lain dapat meningkatkan ketahanan oksidasi pada temperatur tinggi[3], sehingga mampu bekerja pada

temperatur hingga 900oC dan tahan terhadap kemungkinan terbentuknya kerak[4].

Selama proses hot-dip aluminizing, silikon biasanya ditambahkan ke dalam aluminium untuk mengurangi ketebalan lapisan intermetalik yang bersifat getas dan untuk meningkatkan kekerasan permukaan baja.

Proses pelapisan hot dip ini terbagi dengan tiga tahapan, yaitu sebagai berikut:

1. Preparasi permukaan

Spesimen harus dibersihkan sebelum dilakukan aluminizing, yaitu dengan membersihkannya dengan HCl 10% dan dicelup selama 1 menit dengan larutan ZnCl2:NH4Cl (3:2)[5].

2. Proses Pencelupan Panas

Proses pelapisan substrat dengan cara spesimen dicelupkan ke dalam paduan Aluminium cair selama beberapa waktu. Menurut penelitian yang dilakukan oleh Kobayashi, temperatur dan waktu celup berpengaruh terhadap ketebalan coating[6].

3. Proses Difusi

Proses difusi bertujuan untuk pembentukan intermetalik antara baja dengan lapisan Aluminium dengan cara memanaskan spesimen yang telah di-aluminizing di dalam furnace pada temperatur dan dalam waktu tertentu[5].

Proses difusi setelah dilakukannya aluminizing berpengaruh terhadap pembentukan lapisan intermetalik antara coating dengan substrat[6].

Baja karbon yang telah mengalami pencelupan aluminium, kekerasan permukaannya menjadi rendah sekitar 50-200 HV0.1. Setelah proses difusi, kekerasannya meningkat menjadi 1000 HV0.1. Hal ini disebabkan oleh hubungan aluminium dengan baja selama proses aluminizing dan lapisan besi-aluminium yang terbentuk selama proses difusi. [4]

Sedangkan nilai kekerasan dari lapisan FeAl dan Fe3Al masing-masing adalah HV600 dan HV320. Nilai tersebut lebih rendah dari nilai kekerasan Fe2Al5 yaitu sebesar HV1000 [6]. Tapi ketahanan dari FeAl dan Fe3Al untuk patah

lebih tinggi dibanding Fe2Al5[3].

Lama proses difusi berpengaruh terhadap banyaknya fase intermetalik yang terbentuk. Semakin lama waktu difusi, maka fasa intermetalik yang terbentuk akan semakin luas pula

[6].

II. METODEPENELITIAN A.Preparasi spesimen untuk substrat

Spesimen dipotong menggunakan wire cutter sebanyak 45 buah dengan ukuran 5x2 cm. Spesimen dibersihkan dengan larutan NaOH, dibilas dengan aquades lalu dimasukkan ke dalam HCl 10% selama 10 menit. Lalu

PENGARUH VARIASI TEMPERATUR DAN

WAKTU DIFUSI HOT DIP ALUMIZING

TERHADAP KETAHANAN EROSI DAN

TEMPERATUR TINGGI PADA MATERIAL SA

106 GRADE B

Melisa Sudiashri, Sungging Pintowantoro dan Yuli Setiyorini

Jurusan Teknik Material dan Metalurgi, Fakultas Teknologi Industri Institut Teknologi Sepuluh Nopember (ITS)

Jl. Arief Rahman Hakim, Surabaya 60111

: melisasudiashri@yahoo.com

Al-10,68%Si yang telah meleleh pada temperatur 650oC selama 13 menit.

.

Gambar 1 Spesimen SA 106 Grade B setelah dilapisi

Al-10,68%Si

C.Proses Difusi

Proses difusi dilakukan di dalam furnace dengan cara menaikkan temperaturnya sesuai dengan variasi temperatur difusi yaitu 675oC, 750oC dan 850oC. Kemudian spesimen yang telah dilapisi aluminium dimasukkan ke dalam furnace selama 5 menit, 8 menit dan 10 menit. Semua spesimen yang telah diberi diffusion treatment didinginkan pada temperatur ruang.

Gambar 2. Spesimen SA 106 Grade B dengan lapisan aluminium setelah

diberi diffusion treatment

D.Pengujian SEM

Untuk mengetahui morfologi dan ketebalan coating dari SA106 Grade B yang telah di-aluminizing dan proses difusi digunakan alat SEM (Scanning Electron Microscopy) merek FEI Inspect S-50.

E.Pengujian Komposisi

Untuk mengetahui komposisi senyawa yang terbentuk pada substrat dan hasil coating digunakan alat X-Ray Diffraction dengan merk Xper pro panlythical. Data hasil XRD berupa grafik dengan puncak intensitas terhadap 2θ. F.Pengujian Thermal

Pengujian thermal menggunakan alat uji Thermo Gravimetric Analyzer (TGA) yang digunakan untuk mengukur massa yang hilang ketika dipanaskan dari temperature kamar

G.Pengujian Kekerasan

Untuk mengetahui nilai kekerasan dari lapisan interlayer spesimen yang telah di-aluminizing dan didifusi, dilakukan uji kekerasan dengan metode Vickers Hardness. H.Pengujian Ketahanan Erosi

Untuk mengetahui ketahanan erosi dari SA106 Grade B yang telah di-aluminizing dilakukan uji abrasif.

Gambar 3 Alat uji abrasif

Parameter data uji abrasif seperti pada tabel 1.

Tabel 1

Pengambilan data wear rate

Beban 3254 gr

Jari-jari ring 0,3 m

Kecepatan sudut 30 rpm

Kecepatan linier 100m/s Ukuran Pasir Silica 80/100 mesh

Waktu 15 menit

III. HASILDANPEMBAHASAN

A. Analisa Morfologi dan Ketebalan Lapisan Intermetalik SEM (Scanning Electronic Microscope) digunakan untuk meneliti morfologi suatu material serta mengukur ketebalan lapisan intermetalik yang terbentuk. Dalam hal ini dilakukan pada bagian penampang melintang dari sampel guna melihat lapisan intermetalik yang terbentuk setelah proses pelapisan aluminium dengan metode hot-dip dan tebal yang dihasilkan dari masing-masing variasi parameter temperatur dan waktu proses difusi. Hasil pengamatan SEM dari penampang melintang sampel hot dip aluminized steel ditunjukkan pada Gambar 4.

Gambar 4. Penampang melintang lapisan intermetalik hot dip aluminized

steel SA 106 Grade B hasil pengamatan SEM perbesaran 1000x

Dari gambar 4 dapat dilihat bahwa proses hot-dip aluminizing pada baja SA 106 Grade B membentuk lapisan intermetalik yaitu paduan Fe-Al diantara lapisan baja dan lapisan coating Al. Pada spesimen yang mengalami proses difusi pada temperatur 675oC dengan waktu 5 menit, 8 menit dan 10 menit memiliki lapisan yang homogen. Hal tersebut juga terjadi pada proses difusi dengan temperatur 750oC dengan waktu selama 5 menit, 8 menit dan 10 menit serta 825oC dengan waktu 5 menit dan 10 menit.

Sedangkan perubahan morfologi dari lapisan intermetalik mulai terjadi pada spesimen dengan proses difusi dengan temperatur 825oC dengan waktu difusi selama 8 menit adanya bagian yang menghitam yang merupakan produk oksidasi. Adanya black area dan keretakan yang terjadi pada spesimen muncul karena akibat oksidasi [4].

Pada penelitian Rajendran dkk., porositas akibat oksidasi baru ditemukan pada temperatur difusi diatas 900oC. Tapi dalam proses hot dip dan difusi dalam penelitian ini tidak dilakukan pada furnace yang vakum sehingga banyak oksigen dari lingkungan yang mempengaruhi oksidasi selama berlangsungnya proses pada temperatur celup 650oC dan temperatur difusi. Penetrasi oksigen dari atmosfer ke dalam substrat melalui lapisan intermetalik dapat menimbulkan oksidasi temperatur tinggi, sehingga memicu terbentuknya retak pada lapisan intermetalik[7].

Berarti proses difusi dengan temperatur yang semakin tinggi, kemungkinan Fe-Al untuk teroksidasi akan semakin besar, sehingga memicu degradasi lapisan intermetalik yang menimbulkan kemungkinan terjadinya retak juga semakin tinggi.

Gambar 5. Pengaruh waktu dan temperatur proses difusi HDA terhadap

ketebalan lapisan Fe-Al alloy.

Setiap variasi temperatur dan waktu proses difusi, ketebalan lapisan intermetalik yang terbentuk pada setiap spesimen berbeda. Pada grafik 4.7 menunjukan ketebalan lapisan intermetalik meningkat seiring bertambahnya waktu proses difusi. Namun dengan bertambahnya temperatur tidak selalu akan meningkatkan ketebalan dari lapisan intermetalik, karena pada proses difusi selama 10 menit, ketebalan pada temperatur difusi 825oC lebih tipis dibandingkan dengan spesimen dengan temperatur difusi 675 oC dan 750 oC. Hal tersebut terjadi karena semakin tinggi temperatur maka kemungkinan terjadinya oksidasi aluminium juga semakin besar, sehingga mempengaruhi laju pembentukan lapisan intermetalik [8].

B. Analisa Komposisi

Pengujian komposisi dilakukan dengan menggunakan alat XRD PAN Analytical untuk mengetahui komposisi dari SA106 Grade B setelah proses hot dip aluminizing. Identifikasi hasil XRD dilakukan dengan cara mencocokkan puncak-puncak yang teridentifikasi saat pengujian XRD dengan database ICDD yang sesuai.

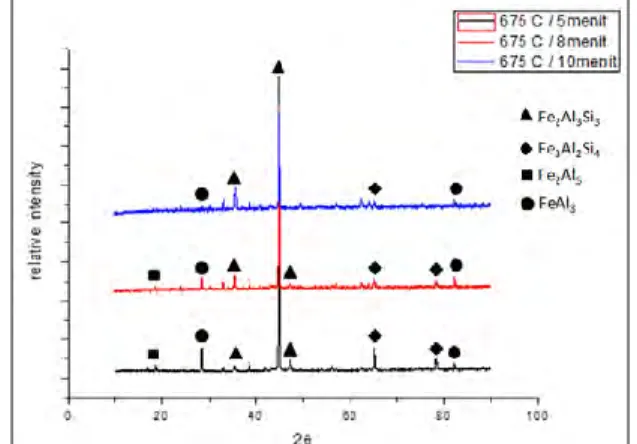

Gambar 6. Komposisi hasil analisa XRD hot dip aluminized steel dengan

temperatur difusi 675oC

Pada gambar 6, terlihat adanya Fe2Al3Si3 sebagai senyawa yang paling dominan dengan posisi puncak tertinggi berada pada 44,7333o , 44,7247 dan 44,7825. Hal tersebut sesuai dengan ICDD database yang mem iliki reference code 01-086-0529. Selain itu juga ditemukan adanya senyawa Fe3Al2Si4.

difusi, dimana atom Fe akan berikatan dengan atom Al karena afinitas Fe terhadap Al lebih tinggi dari afinitas Al terhadap Al itu sendiri. Kontak antara logam A dan B pada temperatur tinggi, berakibat terjadinya proses difusi.[9]

Fasa biner Fe-Al memang terdeteksi adanya di dalam HDA steel, yaitu FeAl3 dan Fe2Al5. Pada temperatur difusi kurang dari 1000oC memang akan terbentuk fasa tersebut. FeAl3 dan Fe2Al5 memiliki kekerasan yang tinggi dan juga getas.[6]

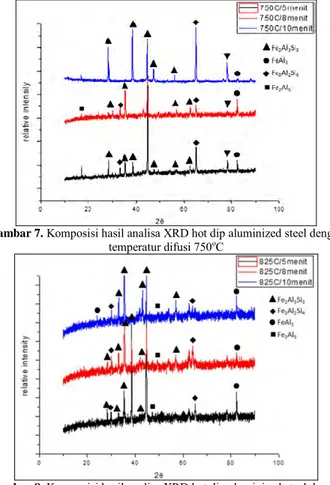

Gambar 7. Komposisi hasil analisa XRD hot dip aluminized steel dengan

temperatur difusi 750oC

Gambar 8. Komposisi hasil analisa XRD hot dip aluminized steel dengan

temperatur difusi 825oC

Hal sama pun terjadi pada spesimen HDA steel dengan temperatur difusi 750oC dan 825oC, yang mana komposisi fasa yang paling dominan adalah Fe2Al3Si3 dan diikuti oleh fasa Fe3Al2Si4, FeAl3 ,dan Fe2Al5. Sehingga tidak ada perbedaan komposisi dari sembilan spesimen HDA steel tersebut. Perbedaan hanya pada intensitas dari peak yang menandakan bahwa temperatur waktu difusi berpengaruh terhadap besar intensitas peak.

Untuk melihat pengaruh akibat variasi temperatur difusi pada HDA steel, analisa single peak dilakukan untuk melihat posisi 2θ, nilai FWHM yang berbeda dari setiap spesimen akibat variasi temperatur difusi yang dilakukan. Sehingga akan didapat perbedaan ukuran kristal dari setiap fasa yang terbentuk dari setiap spesimen. Perhitungan

………...…………..(4.2) Dimana D adalah ukuran Kristal (1/10 nm), adalah panjang gelombang yang digunakan pada pengujian XRD yaitu sebesar 1.54056 Ǻ, B adalah lebar setengah puncak (FWHM) dalam radian, θ adalah posisi sudut terbentuknya puncak, dan ε adalah nilai microstrain broadening. Perbedaan ukuran kristal dari setiap senyawa pada setiap spesimen dapat dilihat pada gambar 9.

Gambar 9. Perbedaan ukuran kristal fasa Fe2Al3Si3, Fe3Al2Si4, FeAl3 ,dan

Fe2Al5 dari pengaruh variasi temperatur difusi HDA steel.

Setiap variasi temperatur difusi, meskipun terbentuk fasa pada lapisan intermetalik yang sama, namun setiap fasa tersebut memiliki ukuran kristal yang berbeda. Ukuran kristal yang berubah dapat dipengaruhi oleh temperatur. Dari grafik 4.7 dapat dilihat bahwa fasa Fe2Al3Si3 ukuran kristal membesar pada temperatur 750oC namun pada temperatur 825oC ukuran kristal mengecil kembali. Perubahan ukuran kristal juga terjadi pada fasa Fe3Al2Si4 dan Fe2Al5 yang mana ukuran kristal mengecil seiring dengan bertambahnya temperatur, sedangkan ukuran kristal dari fasa FeAl3 membesar seiring bertambahnya temperatur.

C. Analisa Ketahanan Thermal

Analisa pengujian thermal menggunakan TGA/DSC yang abertujuan untuk mengetahui ketahanan temperatur tinggi dari spesimen HDA steel. Karena material ini ditujukan sebagai solusi bagi permasalahan pada HP Coil MK-L 101-B yang beroperasi pada temperatur 314-513oC. Pengujian dilakukan pada temperatur 50°C-800°C dengan laju pemanasan yang digunakan adalah 10°C/menit.

Hasil pengujian TGA/DSC dengan turunan pertama dari SA 106 Grade B tanpa coating aluminium dan SA106 Grade B aluminized dapat dilihat di gambar 10.

Gambar 10. Turunan pertama DSC dari spesimen (a) SA 106 grade B tanpa

coating, dan hot dip aluminized steel dengan proses difusi pada temperatur (a) 675oC, (b) 750oC, dan (c) 825oC.

Hasil pengujian ketahanan thermal dari HDA steel menunjukkan variasi hasil yang berbeda dari setiap parameter temperatur dan waktu. Berbanding terbalik dengan hasil pengujian lainnya yang menyatakan semakin tinggi temperatur difusi maka lapisan intermetalik yang terbentuk sudah tidak cukup baik, namun hal lain terlihat dari pengujian ketahanan thermal yang mana memperlihatkan hasil yang paling baik pada spesimen dengan temperatur difusi 825oC. Pada spesimen dengan temperatur difusi 825oC mulai terjadi ketidakstabilan thermal pada temperatur kerja sekitar 530oC, sedangkan spesimen tanpa coating dan spesimen dengan temperatur difusi 675oC dan 750oC mulai terjadi ketidakstabilan thermal adalah ketika beroperasi pada temperatur 270oC, 345oC dan 380oC secara berurutan. Sehingga dapat disimpulkan bawa sampel yang memiliki ketahanan thermal yg paling baik adalah sampel dengan temperatur difusi 825oC.

Berdasarkan ukuran kristal Fe3Al2Si4 dan Fe2Al5 yang mengecil pada temperatur difusi 825oC (Gambar 9), mengindikasikan bahwa pembentukan Fe3Al2Si4 dan Fe2Al5 dengan ukuran kristal yang kecil itulah yang menyebabkan sampel terdegradasi pada temperatur 580oC. Karena semakin kecil ukuran kristal dari suatu senyawa, maka kemungkinan untuk senyawa tersebut menjadi leleh akan semakin cepat dan menjadikannya tidak stabil. [10]

Sedangkan yang menyebabkan sampel dengan temperatur difusi 675oC dan 750oC menjadi tidak stabil di temperatur lebih awal, kemungkinan dikarenakan FeAl3 yang memiliki struktur kristal yang lebih kecil daripada sampel dengan temperatur difusi 825oC.

D. Analisa Kekerasan

Pengujian kekerasan dilakukan untuk mengetahui kekerasan pada daerah penampang melintang spesimen untuk mengetahui kekerasan dari lapisan intermetalik yang telah dilakukan hot dip aluminizing. Pengujian kekerasan dilakukan pada setiap variasi temperatur dengan waktu difusi 8 menit karena merupakan waktu difusi yang hasilnya paling optimum. Hasil uji kekerasan dilakukan pada daerah yang hasilnya ditunjukan pada Tabel 2.

Tabel 2.

Hasil pengujian microhardness

Sampel Nilai kekerasan (HVN)

Tanpa coating 220

675oC ; 8 menit 716,2

750oC ; 8 menit 781,2

825oC ; 8 menit 674

Kekerasan dibawah 200 HVN merupakan kekerasan dari Al, sekitar 200 HVN adalah kekerasan dari baja dan kekerasan sekitar 1000 HVN merupakan kekerasan dari Fe2Al5[6]. Sedangkan kekerasan senyawa FexAlySiz antara 650-750 HVN

[3]. Sehingga kekerasan pada penampang melintang di bagian

lapisan intermetalik yang terdeteksi diduga kekerasan dari Fe2Al3Si3 karena berdasarkan hasil XRD juga menunjukkan merupakan senyawa yang paling dominan.

E. Analisa Ketahanan Erosi

Ketahanan erosi merupakan tujuan utama dari penelitian ini. Membandingkan ketahanan erosi dari base metal dan coating, serta mengetahui ketahanan erosi dari variasi parameter temperatur dan waktu proses difusi HDA. Pengujian erosi ini menggunakan alat pengujian abrasif dengan beberapa parameter, yaitu beban seberat 3254 gram, kecepatan putaran 30 rpm, diameter ring 30 cm, dan waktu uji 15 menit, serta menggunakan pasir silika sebagai media abrasive.

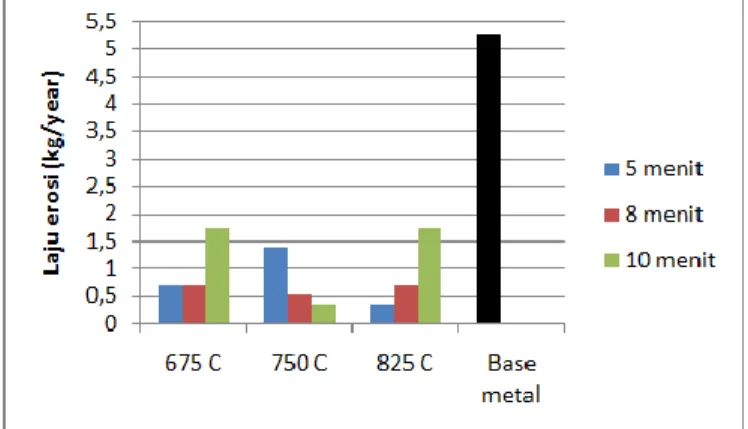

Gambar 11. Laju erosi dari SA 106 Gr B aluminized

Gambar 11 merupakan grafik hasil komparasi dari pengujian erosi dari base metal SA 106 Grade B dan coating dengan variasi parameter temperatur difusi 675oC, 750 oC, dan 825 oC serta waktu difusi 5 menit, 8 menit dan 10 menit. Dari grafik pada gambar 4.12 dapat dilihat bahwa SA 106 Grade B tanpa pelapisan aluminium mengalami degradasi massa yang lebih besar dibandingkan dengan SA 106 Grade B dengan pelapisan aluminium, sehingga erosion rate pada SA 106 Grade B tanpa pelapisan jauh lebih tinggi sebesar 5,2560 kg/year daripada erosion rate SA 106 Grade B dengan pelapisan aluminium rata-rata sebesar 0,895467 kg/year.

Dari tiga variasi temperatur proses difusi, yang memiliki erosion rate paling optimum adalah spesimen dengan proses difusi pada temperatur 750 oC yaitu rata-rata sebesar 0,7008 kg/year. Sedangkan parameter waktu proses difusi yang memiliki erosion rate paling optimum adalah spesimen dengan waktu proses difusi selama 8 menit yaitu sebesar 0,5840 kg/year.

Sedangkan jika ditinjau dari keseluruhan, laju erosi yang paling optimum adalah temperatur difusi 750oC selama 10 menit dan temperatur difusi 825oC selama 5 menit yaitu 0,3054 kg/year. Namun secara keseluruhan, erosion rate dari

Berdasarkan penelitian ini, pelapisan Aluminium pada SA 106 Grade B dengan metode hot dipping dengan temperatur difusi 825oC dan waktu difusi selama 8 menit merupakan hasil yang paling optimal, karena mampu tahan pada operasi kerja HP Coil MK-L 101-B yang sebesar 314oC-513oC dan memiliki laju erosi 0,7008 kg/year.

DAFTAR PUSTAKA

[1] Trethewey, RK dan Chamberlain, John. 1988. Corrosion, for Students of Science and Engineering. Longman Group. UK.

[2] Saripudin, Aep. 1999. Pengaruh Waktu Galvanis Terhadap Pembentukan Fasa Intermetalik Fe-Zn pada Permukaan Ulir Baut Baja. Universitas Gunadarma. Indonesia

[3] Awan, Gul Hameed. 2001. The Morphology of Coating-Substrate Interface in Hot-Dip-Aluminized Steels. University of Engineering and Technology, Lahore, Pakistan.

[4] Rajendran, R dan Venkataswamy, S. 2006. Effect of Process Parameters in Hot Dip Aluminizing of Medium Carbon Steel. India.

[5] Yajiang, L., Wang Juan, Zhang Yonglan. 2002. Fine Structures in Fe3Al

Alloy Layer of a New Hot Dip Aluminized Steel.China.

[6] Kobayashi, S dan Takao Yakou. 2001. Control of Intermetallic Compound Layers at Interface Between Steel and Aluminium by Diffusion Treatment. Elsevier

[7] Glasbrenner. 2000. Scale Structure of Aluminized F82H-mod after HIP Treatment. Elsevier.

[8] Deqing, Wang. 2007. Phase Evolution of an Aluminized Steel by Oxidation Treatment. Elsevier.

[9] Suharno, Bambang, dkk. 2007. Pengaruh Waktu Kontak Terhadap Reaksi Antar Muka Paduan Aluminium &%-Si dan Aluminium 11%-Si dengan Baja Cetakan SKD 61. Universitas Indonesia. Indonesia.