RISK IDENTIFICATION & IMPLEMENTATION OF RISK MANAGEMENT METHOD AT FUEL OIL SYSTEMS

(CASE STUDY : PAITON POWER PLANT, PT.PJB)

Anda Iviana Juniani, ST

Safety Engineering, Sepuluh Nopember Institute of Technology Sukolilo Surabaya Indonesia

Abstract

Paiton power plant is one of PT. PJB’s power plant unit which operates steam power plant type with coal and diesel oil as fuel. Paiton power plant could produce electrical power as much as 5,606 GWh every year, which is tranmitted to Java-Bali interconnection system by 500 kV extra high voltage transmission network. Electricity production process depends strongly on reliability of the function of power plant energy resources equipment, one of them is fuel oil system. Failure risks on fuel oil system equipment is distrubance power plant activities and decreasing number of energy which would be sent. So it is important to make a research to identify risks or failure and count the magnitude from the risks, in order to analize and avoid risks which could increase company loss.

This research aplicates Risk Management to identify and measure failure risks on Paiton power plant. Every kind, caused and influence of failure risks are analyzed by FMEA (Failure Mode and Effect Analysis), while failure mechanism development are analyzed by FTA (Fault Tree Anaysis). This risk management combine likelihood and consequences to find risk value. Likelihood value which is frequency of failure every year is found by dividing the equipment operating time every year with MTTF (Mean Time To Failure) value. Consequences value is the cost of failure risks for every single component, this value is found by cost based on repairement cost (CR) times MTTR (Mean Time To Repair) value. Time loss at failure time and the difficulty level of repairementis is also used as Consequences in this research. Risk value is found by multiplication likelihood and consequences value for every component. Then the risk values is ranked to find out which component has the hightest risk value.

From the research result, it is known that component with the highest risk value is bearing component at Fuel Oil Unloading Arm. With the risk priority, it is hoped that the company could focus on component with the high value risk. And one of the effort that company can be done is making an optimalization of its maintenance intervals, due to reduce the risk failure.

Key words : Risk, Reliability, Risk Management, Likelihood, Concequences, FMEA (Failure Mode and Effect Analysis), FTA (Fault Tree Analysis)

1. Pendahuluan

Sebagai produsen listrik PT. PJB mempunyai beberapa unit pembangkit, salah satunya adalah Unit Pembangkitan Paiton, yang mengoperasikan jenis pembangkit PLTU (Pusat Listrik Tenaga Uap) Paiton. Lokasi PLTU Paiton terletak kira-kira 52 km dari arah timur Probolinggo, Jawa Timur. UP Paiton mampu memproduksi energi listrik sebesar 5.606 GWh per tahun yang kemudian disalurkan melalui Jaringan Transmisi Tegangan Extra Tinggi 500 kV ke sistem interkoneksi Jawa-Bali.

Dalam melaksanakan aktivitasnya, Unit Pembangkitan Paiton mengoperasikan jenis pembangkit PLTU dengan bahan bakar batubara dan solar. Adapun pada mekanisme pemanasan air untuk diubah menjadi uap terdiri atas dua tahapan. Tahap pertama untuk pembakaran awal dan hanya sampai beban 30% digunakan solar. Tahap kedua yang merupakan kelanjutan proses pertama yaitu untuk pemanasan air hingga menjadi uap digunakan batubara hingga beban

mencapai 100%. Melihat kompleks dan terintegrasinya sistem pembangkit secara keseluruhan, usaha untuk mempertahankan kualitas energi yang sampai pada konsumen tidaklah mudah. Gangguan yang terjadi pada sumber energi sudah pasti akan mengganggu kelancaran pembangkitan dan mengurangi energi yang akan dikirim. Untuk penelitian ini akan memfokuskan diri pada sistem bahan bakar solar yang merupakan tahapan pertama dan mendasar dalam proses produksi UP. Paiton. Fungsi solar pada power plant ini adalah sebagai start-up untuk proses penguapan, dimana jika tanpa adanya pembebanan awal oleh solar maka batubara tidak akan mampu terbakar sesuai target optimal yang di standarkan. Selain itu solar juga berfungsi untuk bahan bakar bagi perangkat berat, diesel generator, auxillary boiler dan diesel fire. Adanya kemungkinan kegagalan yang terjadi dalam sistem bahan bakar solar tersebut, akan menjadi salah satu penyebab terganggu atau terhentinya aktivitas unit pembangkitan itu sendiri, seperti proses produksi menurun, kualitas energi

menurun, biaya perbaikan yang cenderung meningkat, keselamatan kerja yang tidak terjamin dan kerugian waktu produksi yang hilang serta kerugian yang sangat perlu dihindari adalah menurunnya tingkat kepercayaan konsumen terhadap keandalan produksi Unit Pembangkitan Paiton. Selain itu, kegagalan tersebut terkadang tidak dapat diprediksi kapan akan terjadi dan berapa kerugian yang disebabkan oleh kegagalan yang terjadi.

Karena itu diperlukan suatu kajian untuk mengidentifikasi resiko atau kegagalan dan menghitung nilai dari resiko tersebut, dengan tujuan untuk menganalisa dan menghindari resiko yang dapat merugikan perusahaan. Dengan diketahuinya resiko, ukuran relatif keamanan dari sistem yang sedang berlangsung bisa diketahui. Apabila ternyata resiko lebih tinggi dari kriteria resiko yang dapat diterima, berarti diperlukan usaha untuk mereduksinya resiko itu. Sebaliknya bila resiko telah memenuhi kriteria maka diperlukan usaha untuk mempertahankan atau bahkan mereduksinya lagi. Hal ini dapat dilakukan dengan menerapkan strategi perawatan yang tepat, misalnya dengan interval waktu perawatan yang optimal. Selain itu diperlukan perhitungan terhadap resiko, pengelolaan atau bahkan pengendaliannya. Owner retention atau pengelolaan resiko sendiri (oleh manajemen) berarti resiko yang terjadi secara fisik dan finansial ditanggung oleh perusahaan itu sendiri. Pengelolaan resiko melalui pengalihan berarti membagikan resiko yang ada kepada pihak-pihak yang berkepentingan, salah satunya adalah pihak asuransi.

Risk Management adalah suatu proses terstruktur yang mempunyai tujuan untuk meningkatkan efektivitas manajemen dari kesempatan yang potensial dan meminimasi resiko. Mengatur resiko adalah suatu proses sistematik yang dapat digunakan untuk membuat keputusan untuk meningkatkan efektivitas dan efisiensi dari performansi perusahaan. Mengelola resiko adalah mengidentifikasi suatu kejadian yang merugikan perusahaan di masa depan. Hal ini mencakup mengambil suatu aksi untuk menghindari atau mengurangi hal-hal yang tidak diinginkan oleh perusahaan. Atau dengan kata lain manajemen resiko mampu mendorong organisasi untuk memanajemen secara proaktif dibandingkan reaktif. Selain itu mengatur resiko berarti identifikasi dan mengambil suatu kesempatan untuk meningkatkan performansi dan juga mengurangi suatu kemungkinan sesuatu berjalan tidak sesuai tujuan. Organisasi akan menghadapi resiko dalam beberapa area yang berbeda dan program manajemen resiko yang komprehensif akan memberikan suatu arti dalam mengidentifikasi dan memprioritaskan area-area yang terkena dampak dari resiko, sebagai tambahan untuk resiko yang lebih spesifik.

1.1 Perumusan Masalah

Permasalahan yang akan dibahas dalam Penelitian ini secara umum dapat dirumuskan sebagai berikut : “ Bagaimanakah mengidentifikasi dan menilai resiko dari sistem bahan bakar solar di UP. Paiton, memberikan nilai probabilitas terjadinya resiko serta memprioritaskan resiko tersebut, sehingga memungkinkan dilakukannya penanggulangan resiko yang optimal. “

1.2 Tujuan Penelitian

Penelitian ini bertujuan untuk :

1. Mengidentifikasi resiko kegagalan dari sistem bahan bakar minyak di UP. Paiton

2. Menganalisa resiko apa yang terjadi dan mekanisme timbulnya resiko tersebut.

3. Menentukan nilai probabilitas / kemungkinan terjadinya suatu resiko pada sistem tersebut.

4. Mengestimasi tingkat resiko & memprioritaskan resiko-resiko tersebut

5. Melakukan evaluasi secara finansial dan mendapatkan konsekuensi biaya atau kerugian yang ditimbulkan akibat kegagalan sistem

1.4 Manfaat Penelitian

Manfaat yang diharapkan dapat diperoleh dari penelitian ini adalah sebagai berikut :

1. Mendapatkan pemahaman menyeluruh terhadap proses sistem fuel oil khususnya dan pembangkit listrik pada umumnya.

2. Memberikan kapabilitas untuk mengukur resiko yang terjadi pada unit pembangkitan tersebut 3. Menghitung nilai resiko yang ada pada sistem bahan

bakar solar.

4. Sebagai pertimbangan bagi pihak manajemen untuk menerapkan penilaian resiko pada unit pembangkitan lainnya secara keseluruhan, sehingga nantinya dapat dirancang suatu program Risk Management bagi perusahaan tersebut.

1.5 Batasan Masalah

Mengingat keterbatasan penulis dan kompleksnya permasalahan yang dikaji maka dalam penelitian ini dilakukan pembatasan masalah sebagai berikut :

1. Faktor konsekuensi yang akan digunakan dalam penelitian ini adalah dampak terhadap asset, pendapatan perusahaan, dan waktu beserta jadwal dari aktivitas perusahaan.

2. Faktor kesalahan manusia tidak didefinisikan sebagai bagian dari penelitian yang akan dilakukan. 3. Keandalan dari sistem didasarkan pada data historis

kegagalan, sehingga memungkinkan sebagian komponen yang tidak pernah mengalami kegagalan tidak akan dibahas dalam penelitian ini.

2. Resiko

The Standards Australia/New Zealand (1999) memaparkan bahwa resiko adalah suatu kemungkinan dari suatu kejadian yang tidak diinginkan yang akan mempengaruhi suatu aktivitas atau obyek. Resiko tersebut akan diukur dalam terminologi consequences

(konsekuensi) dan likelihood

(kemungkinan/probabilitas). Dijelaskan juga bahwa resiko adalah pemaparan tentang kemungkinan dari suatu hal seperti kerugian atau keuntungan secara finansial, kerusakan fisik, kecelakaan atau keterlambatan, sebagai konsekuensi dari suatu aktivitas. Dibawah ini ada beberapa contoh resiko yang dapat terjadi dalam suatu perusahaan :

• Kegagalan dalam meraih kesempatan

• Kerusakan dari peralatan atau mesin-mesin produksi

• Kebakaran dan kecelakaan kerja

• Kerusakan dari peralatan kantor atau sistem komputer

• Pelanggaran terhadap keamanan

Pada suatu organisasi, resiko dapat muncul dari sumber internal maupun eksternal perusahaan. Untuk menangulangi resiko dapat dilakukan dengan menghindari, mengurangi, mentransfer atau menerima resiko tersebut. Resiko dapat dibagi lagi menjadi beberapa bagian antara lain adalah tipe resiko, nilai resiko yang dapat ditolerir dan perhitungan resiko. 3. Tipe Resiko

Resiko perusahaan dapat dibagi atas 2 tipe: ♦ Tipe Pertama dan yang lebih tradisional merupakan

resiko yang sulit dikendalikan manajemen perusahaan, seperti resiko kebakaran akibat arus listrik dan penipuan yang dilakukan oleh pihak– pihak tertentu. Perusahaan biasanya melindungi dirinya, misalnya dengan cara membeli asuransi ♦ Tipe Kedua adalah resiko yang dapat dikendalikan

oleh manajemen perusahaan. Resiko ini dapat terjadi misalnya pada saat perusahaan membangun pabrik baru, meluncurkan produk baru atau membeli perusahaan lain. Jika salah memprediksi, perusahaan tersebut akan menderita kerrugian.

Resiko menuntut beberapa keputusan manajemen yang memiliki akibat baik atau buruk. Hal ini terjadi karena kebanyakan proyek dan keputusan manajemen mengandung resiko. Kebanyakan resiko tidak hanya membahayakan, tetapi juga dapat mengakibatkan kerusakan. Resiko juga merupakan suatu peristiwa yang dapat terjadi masa mendatang sebagai akibat dari tindakan – tindakan yang telah ditempuh pada masa sekarang. Itulah sebabnya mengapa para manajer harus mempertimbangkan pilihan - pilihan yang berbeda terhadap beberapa masalah, dan memperrhitungkan konsekuensi – konsekuensinya dengan cara

memfokuskan diri pada resiko – resiko yang lebih nyata, misalnya kecelakaan di tempat kerja.

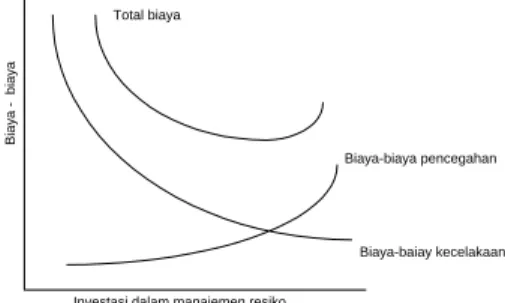

4. Nilai Resiko Yang Dapat Ditolerir

Perusahaan yang tidak memiliki strategi manajemen resiko mungkin lebih merugi dalam menghadapi masa krisis atau berbagai macam masalah. Akan banyak biaya yang harus dikeluarkan setelah suatu peristiwa terjadi, seperti polusi misalnya. Karena menyadari kebutuhan untuk mengatur resiko, maka perusahaan mengeluarkan biaya-biaya tambahan misalnya untuk biaya pemeliharaan, gaji manajer yang berkualitas dan lainnya sehingga berakibat pada turunnya jumlah kejadian yang tidak diharapkan, yang pada akhirnya menurunkan pula jumlah berbagai biaya. Posisi perusahaan kini berada di tengah grafik. Perusahaan dapat terus menginvestasikan sebagian uangnya sebagai suatu upaya untuk pencegahan kerugian, dan berusaha untuk menurunkan kemungkinan adanya bencana yang akan terus naik. Akhirnya, pada susut kanan grafik jumlah biaya keseluruhan sama seperti yang mereka perkirakan sebelum perusahaan tersebut memulai mengatur resiko-resikonya.

B

iay

a - biay

a

Investasi dalam manajemen resiko Total biaya

Biaya-biaya pencegahan

Biaya-baiay kecelakaan

Gambar 2.1. Dampak berbagai biaya dalam mengatur resiko

(Sumber : Woodhouse, John., Managing Industrial Risk, 1993)

Bagan di atas menerangkan bahwa ada suatu tingkat maksimum investasi di dalam manajemen resiko. Investasi yang terlalu besar akan membebani perusahaan dengan biaya-biaya yang menyebabkan perusahaan tersebut menjadi tidak kompetitif. Sebaliknya, investasi yang terlalu sedikit akan membuat perusahaan bertanggung jawab atas pembiayaan akibat kejadian-kejadian yang tidak diharapkan. Suatu ketika perusahaan itu berada di tengah-tengah posisi yang maksimal. 5. Perhitungan Resiko

Resiko merupakan kombinasi dari Likelihood dan Consequence. Likelihood merupakan kemungkinan dalam suatu periode waktu dari suatu resiko tersebut akan muncul. Biasanya digunakan data historis untuk menentukan untuk mengestimasi kemungkinan tersebut. Perhitungan kemungkinan atau peluang yang sering digunakan adalah frekuensi.

Consequence adalah suatu akibat dari suatu kejadian yang biasanya diekspresikan sebagai kerugian dari suatu kejadian atau suatu resiko. Sehingga Consequence biasanya diekspresikan dengan biaya kerugian yang dialami dalam suatu periode waktu dari suatu kejadian atau suatu resiko. Oleh karena itu perhitungan resiko dilakukan dengan mengkalikan nilai Likelihood dengan Consequence.

Risks = Likelihood x Consequences dimana :

Consequence = konsekuensi untuk suatu resiko (Contoh : Rp)

Likelihood = frekuensi kegagalan untuk suatu resiko (Contoh : per tahun)

Sehingga nilai dari suatu resiko berupa kerugian biaya yang dialami per tahun.

6. Manajemen Resiko

Arti dari Manajemen Resiko, jika dikutip dari The Standards Australia/New Zealand (1999), adalah suatu proses untuk mengetahui, menganalisa serta mengendalikan resiko dalam setiap kegiatan atau aktivitas perusahaan yang ditujukan/diaplikasikan untuk menuju efektivitas manajemen yang lebih tinggi dalam menangani kesempatan yang potensial dan kerugian yang dapat mempengaruhi perusahaan.

Setiap perusahaan membutuhkan metoda tertentu untuk mengontrol berbagai resiko yang mungkin timbul. Manajemen resiko dapat diartikan sebagai suatu sistem pengawasan resiko dan perlindungan harta benda, hak milik dan kemungkinan badan usaha atau perorangan atas kemungkinan timbulnya kerugian karena adanya suatu resiko. Di dalam usaha, ketidakpastian ini dapat dihubungkan dengan penghasilan perusahaan, arus keluar masuk uang dan harta benda yang telah ada.

Sistem manajemen resiko memberikan ukuran bahwa perusahaan mengatur ancaman–ancamannya di dalam suatu cara yang proaktif, terkoordinasi, bernilai, efektif dan memahami pemrioritasan. Dengan memeberikan pengertian yang baik pada karyawan maupun manajer mengenai pentingnya manajemen resiko sudah tentu diharapkan mereka dapat turut serta dalam menjalankan perusahaan dengan lebih efektif sehingga perusahaan dapat terus berkembang.

Manajemen resiko adalah suatu proses yang sistematik dan berpikir secara logika, yang akan digunakan untuk menentukan keputusan dalam memperbaiki efektivitas dan efisiensi dari performansi. Hal ini seharusnya diintegrasikan dalam budaya kerja sehari-hari.

Manajemen resiko adalah mengidentifikasi dan bersiap-siap untuk sesuatu yang akan terjadi. Hal ini mencakup melakukan aksi untuk menghindari atau mengurangi kejadian yang tidak diinginkan dalam organisasi, terhadap biaya atau efek yang lain dari suatu kejadian, atau untuk organisasi dalam memaksimalkan kesempatan potensial yang teridentifikasi. Manajemen

resiko mendorong suatu organisasi untuk melakukan tindakan proaktif dibandingkan melakukan tindakan reaktif.

Suatu keseimbangan anatara biaya dalam mengelola resiko dengan keuntungan yang akan didapatkan sangat dibutuhkan dalam pelaksanaan program manajemen resiko. Hal ini dapat membantu untuk menentukan level manajemen resiko yang akan diaplikasikan. Untuk bebearapa kasus, biaya perhitungan untuk menghindari resiko atau mengurangi resiko, dapat menjadi lebih tinggi dibandingkan dengan konsekuensi yang diakibatkan oleh resiko tersebut. Sedangkan di kasus yang lain, tindakan pencegahan dari suatu resiko biayanya akan lebih tinggi, dikarenakan resiko tersebut tingkatannya sangat rendah dan dapat diterima.

7. Fault Tree Analysis

Adalah merupakan teknik keandalan dan analisa keamanan dan secara umum dapat diaplikasikan ke sistem dinamis kompleks. Analisa Fault Tree menyediakan tujuan untuk analisa desain sistem, analisa model kerusakan sesuai keperluan keamanan dan penyelesaian perubahan & penambahan sistem.

Fault Tree Analysis adalah salah satu metoda analisa resiko kuantitatif dengan model grafik dan logika yang menampilkan kombinasi kejadian yang memungkinkan yaitu rusak atau baik, yang terjadi dalam sistem, aplikasinya dapat mencakup suatu sistem, mesin, equipment, dll. Analisa Fault Tree mempunyai nilai penting dalam penyelesaian sebagai berikut :

1. Dapat menganalisa kegagalan sistem secara deduktif 2. Dapat mencari aspek-aspek dari sistem yang terlibat

dalam kegagalan utama

3. Membantu pihak manajemen mengetahui perubahan dalam sistem

4. Membantu mengalokasikan penganalisa untuk berkonsentrasi pada suatu bagian kegagalan dalam sistem

8. Failure Mode And Effect Analysis

Failure Mode And Effect Analysis (FMEA) merupakan salah satu teknik yang banyak digunakan untuk melakukan analisa kualitatif terhadap keandalan suatu sistem. FMEA juga merupakan analisis yang lebih terperinci dimana modifikasi untuk menambah atau mengurangi komponen dapat dilakukan.

FMEA memuat bentuk-bentuk kegagalan (Failure Mode), penyebab bagaimana suatu komponen dapat mengalami kegagalan operasi/kerusakan. Analisis dimulai dari Functional Failure untuk tiap functional subsistem. Komponen yang dimasukkan dalam analisis adalah komponen/mesin yang berpotensial menyebabkan Functional Failure dari catatan perbaikan yang ada sebelumnya. Data FMEA diperoleh berdasarkan machine history record dan wawancara yang didapat dari maintener.

FMEA merupakan analisa yang lebih terperinci, dimana modifikasi untug menambah atau mengurangi peralatan/komponen dalam matrik mungkin dilakukan. Pada kolom pertama FMEA menjelaskan mengenai bentuk kerusakan peralatan / komponen secara detail dan penyebab yang dapat mempengaruhi atau menurunkan fungsi dari sistem. Pada akhirnya akan diperoleh kegiatan perawatan yang optimal yang dapat mengurangi, menghindari atau mendeteksi awal terjadinya kerusakan.

Kolom kedua pada FMEA mengidentifikasikan penyebab tiap bentuk kerusakan dan bagaimana kerusakan tersebut dapat terjadi. Penyebab kerusakan dapat diidentifikasi berdasarkan bentuk kerusakan peralatan / komponen. Kolom ketiga dalam analisa FMEA adalah menganalisa pengaruh dari tiap bentuk kegagalandan membaginya dalam 3 bagian yaitu : ♦ Lokal, yaitu apakah kerusakan yang terjadi akan

mempengaruhi kerja dari peralatan / komponen ♦ Sistem, yaitu apakah kerusakan yang terjadi akan

mempengaruhi fungsi sistem secara keseluruhan ♦ Plant, yaitu apakah kerusakan yang terjadi akan

mempengaruhi fungsi dari plant 9. Keandalan

Keandalan (Reliability) dapat didefinisikan sebagai probabilitas suatu sistem dapat berfungsi dengan baik untuk melakukan tugas tertentu dalam selang waktu tertentu pula. Keandalan juga didefinisikan sebagai suatu kinerja sistem untuk memenuhi fungsi yang diharapkan dan tak ada perbedaan yang dibuat dalam lingkup kerusakkan. Suatu sistem dikatakan rusak jika ia berhenti memenuhi fungsi yang diinginkan. Variabel yang mempengaruhi keandalan adalah beban (load) dari kondisi operasi, dan yang terpenting berpengaruh adalah variabel waktu. Jadi dapat dikatakan bahwa keandalan merupakan fungsi dari waktu.

Kegagalan (Failure) adalah suatu kejadian yang tidak pasti (probabilistic event) dan dapat terjadi akibat kerusakan-kerusakan dalam sistem wear and tear atau faktor gangguan dari dalam maupun dari luar yang tak diduga . Hal ini dapat terjadi juga terjadi akibat kesalahan perencanaan (faulty design), pemeliharaan yang tidak cukup, kesalahan operasional, bencana alam atau faktor lain.

9.1 Laju Kegagalan

Perilaku laju kerusakan terhadap waktu sangat berhubungan dengan penyebab kerusakan. Kecuali komponen yang mempunyai sifat redundan, secara umum

λ

(t) mempunyai karakteristik sebagai berikut : Gambar 2.3. Gambar kurva Bath-tub♦ Periode 0 sampai dengan

t

1, mempunyai waktu yang pendek pada permulaan bekerjanya peralatan.Kurva menunjukkan bahwa laju kerusakan menurun dengan bertambahnya waktu atau diistilahkan dengan Decreasing Failure Rate (DFR). Kerusakan yang terjadi umumnya disebabkan kesalahan dalam proses menufakturing atau desain yang kurang sempurna. Jumlah kerusakan berkurang karena alat yang cacat telah mati kemudian diganti atau cacatnya dideteksi atau direparasi. Jika suatu peralatan yang dioperasikan telah melewati periode ini, berarti desain dan pembuatan peralatan tersebut di pabriknya sudah benar. Periode ini dikenal juga dengan periode pemanasan (burn in period). Model probabilitas yang sesuai adalah distribusi Weibull dengan

α

>

1

♦ Periode

t

1 sampait

2 mempunyai laju kerusakan paling kecil dan tetap yang disebut Constant Failure Rate (CFR). Periode ini dikenal dengan Useful Life Period. Kerusakan yang terjadi bersifat random yang dipengaruhi oleh kondisi lingkungan bekerjanya peralatan, sehingga periode ini merupakan periode pemakaian peralatan yang normal dan dikarakteristikkan secara pendekatan dengan jumlah kerusakan yang konstan tiap satuan waktu.distribusi yang sesuai adalah distribusi Eksponensial atau Weibull denganα

=

1

♦ Pada periode setelah

t

2 menunjukkan kenaikan laju kerusakan dengan bertambahnya waktu yang sering disebut dengan Increasing Failure Rate (IFR). Hal ini terjadi karena proses keausan peralatan. Model distribusi yang sesuai adalah Distribusi Weibull denganα

>

1

9.2 Waktu Rata-rata Kegagalan (Mean Time To Failure)

Expected value dari densitas kegagalan (failure density function), f(t), sering ditunjukkan sebagai waktu rata-rata kegagalan (MTTF). Dalam situasi praktis, MTTF cukup digunakan untuk menilai kualitas dari kegunaan suatu komponen. Ramakumar (1993). Serta dapat didefinisikan sebagai berikut :

∫

∞=

=

0)

(

)

(

t

tf

t

dt

E

MTTF

9.3 Model Probabilitas Keandalan

Parameter-parameter keandalan dapat diketahui atau diperkirakan dengan memakai metode parametrik. Dalam memakai metode parametrik, data keandalan akan disesuaikan atau dicocokan dengan beberapa distribusi probabilistik seperti distribusi Eksponensial, normal,

CFR IFR

DFR

Weilbull dan sebagainya. Dengan demikian sering lebih dapat ditentukan mengenai keadaan dan sifat mekanisme kerusakan dan jawaban yang dihasilkan dapat lebih siap digunakan untuk analisa. Untuk menyatakan distribusi kerusakan maka langkah pertama yang harus dilakukan adalah menentukan distribusi data kemudian dicari parameternya.

1. Distribusi Normal

Distribusi ini digunakan untuk menggambarkan pengaruh pertambahan waktu ketika kita dapat menspesifikasikan waktu antar kerusakan dengan ketidakpastian. Distribusi ini juga digunakan untuk menggambarkan ketergantungan terhadap waktu. Distribusi normal mempunyai rumus sebagai berikut:

PDF :

=

⎥−∞

<

<

∞

⎥ ⎦ ⎤ ⎢ ⎢ ⎣ ⎡ ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ − −t

e

t

f

t,

2

1

)

(

2 2 1 σ µπ

σ

CDF :∫

∞ − ⎥ ⎥ ⎦ ⎤ ⎢ ⎢ ⎣ ⎡ ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ − −=

t tdt

e

t

F

2 2 12

1

)

(

σ µπ

σ

MTTF = µ 2. Distribusi EksponensialModel laju kerusakan konstan untuk sistem beroperasi secara kontinyu mengarah pada distribusi eksponensial. Rumus: Fungsi kepadatan :

f

(

t

)

=

λ

e

−λt,

0

≤

t

<

∞

Fungsi keandalan :R

(

t

)

=

e

−λt Fungsi kumulatif : F(t)=1-R(t) Fungsi kerusakan :)

(

)

(

)

(

t

R

t

f

t

=

λ

∫

∞=

=

01

)

(

λ

dt

t

R

MTTF

t = waktu, λ = failure rate (konstan) 3. Distribusi Gamma Fungsi kepadatan :

0

,

0

,

0

,

)

(

)

(

1≥

>

>

Γ

=

⎟⎠ ⎞ ⎜ ⎝ ⎛ − −t

e

t

t

f

tβ

α

β

α

β α β Fungsi keandalan :( )

β

β

α β αΓ

⎥

⎦

⎤

⎢

⎣

⎡

=

∫

∞ − − t xdx

e

x

t

R

1)

(

4. Distribusi LognormalDistribusi Lognormal adalah ditribusi yang berguna untuk mnggambarkan distribusi kerusakan untuk situasi yang bervariasi.

Fungsi kepadatan : λ(t) =

⎥

⎦

⎤

⎢

⎣

⎡

−

−

−

−

2 22

}

)

{ln(

exp

2

)

(

1

σ

µ

θ

πσ

θ

t

t

Untuk t > θ > 0 dimana µ = mean dan σ = standar deviasi. Fungsi Keandalan : R(t) =

∫

∞ 12

1

πσ

dt

t

t

⎥

⎦

⎤

⎢

⎣

⎡

−

−

−

−

2 22

}

)

{ln(

exp

)

(

1

σ

µ

θ

θ

(2.24)Untuk t > µ sedangkan laju kerusakannya

dt

t

t

t

t

t

⎥

⎦

⎤

⎢

⎣

⎡

−

−

−

−

⎥

⎦

⎤

⎢

⎣

⎡

−

−

−

⎥⎦

⎤

⎢⎣

⎡

−

=

∫

∞ 2 2 1 2 22

}

)

{ln(

exp

1

2

}

)

{ln(

exp

1

)

(

σ

µ

θ

θ

σ

µ

θ

θ

λ

(2.25) MTTF =µ

5. Distribusi WeibullDistribusi Weibull banyak sekali digunakan dalam perhitungan keandalan, dengan adanya parameter-parameter dalam distribusi Weibull, bentuk-bentuk perilaku kerusakan dapat lebih mudah dimodelkan. Fungsi padat distribusi Weibull :

⎥

⎥

⎦

⎤

⎢

⎢

⎣

⎡

⎟⎟

⎠

⎞

⎜⎜

⎝

⎛

−

⎟⎟

⎠

⎞

⎜⎜

⎝

⎛

=

− α αβ

β

β

α

t

t

t

f

(

)

exp

1Sedangkan laju kerusakannya :

1

)

(

−⎟⎟

⎠

⎞

⎜⎜

⎝

⎛

=

αβ

β

α

λ

t

t

Untuk α = shape parameter,α

>

0

β = scale parameter,

β

>

0

Sehingga Hazard Function dari distribusi weibull :

α

β

λ

∫

=

⎜⎜

⎝

⎛

⎟⎟

⎠

⎞

=

t

dt

t

t

H

(

)

(

)

Dengan mengintegralkan f(t) dari 0 sampai t makadidapat :

⎥

⎥

⎦

⎤

⎢

⎢

⎣

⎡

⎟⎟

⎠

⎞

⎜⎜

⎝

⎛

−

−

=

αβ

t

t

F

(

)

1

exp

Dengan harga keandalannya :⎥

⎥

⎦

⎤

⎢

⎢

⎣

⎡

⎟⎟

⎠

⎞

⎜⎜

⎝

⎛

−

=

αβ

t

t

R

(

)

exp

Sesuai dengan definisi MTTF, maka dengan mengintegralkan keandalan antara 0 sampai∞

didapat :⎟

⎠

⎞

⎜

⎝

⎛ +

Γ

=

α

β

1

1

MTTF

(2.32) Dimana :n

∫

x

ne

xdx

∞ − −=

Γ

0 1)

(

10. Analisa Kriteria Resiko

Kriteria resiko merupakan suatu alat untuk menilai resiko, dalam hal ini mengandung arti menentukan besar kecilnya suatu resiko. Penelitian ini diawali dengan menentukan ruang lingkup penelitian, yaitu mengidentifikasikan segala resiko yang terjadi pada sistem bahan bakar solar, dalam hal ini berarti resiko tersebut adalah berkaitan dengan kegagalan atau kerusakan dari peralatan fuel oil systems.

Penentuan kriteria resiko itu sendiri membutuhkan preferensi atau pertimbangan dari pihak perusahaan khususnya pada unit pembangkitan. Hasil dari wawancara menunjukkan bahwa kriteria resiko yang digunakan untuk menentukan tingkat resiko pada kerusakan peralatan produksi dibagi menjadi 2, yaitu 1 kriteria resiko yang berkaitan dengan Likelihood dan 3 kriteria resiko yang berkaitan dengan Consequence. Kriteria Likelihood :

1. Frekuensi kerusakan komponen

Hal ini menunjukkan seberapa sering kegagalan terjadi pada suatu komponen dari equipment dalam sistem tersebut dalam suatu periode waktu. Periode waktu yang ditetapkan dalam penelitian ini adalah berapa kali komponen tersebut akan rusak dalam tiap tahunnya.

Kriteria Consequence :

1. Kerugian berdasarkan biaya perbaikan

Merupakan biaya yang ditanggung perusahaan karena adanya perbaikan terhadap kerusakan yang terjadi pada masing-masing equipment, dalam hal ini meliputi biaya penggantian spare part, biaya tenaga kerja, dan konsekuensi operasional perusahaan.

2. Kerugian berdasarkan waktu

Waktu yang hilang atau terbuang ketika peralatan rusak.

3. Tingkat kesulitan dalam memperbaiki kerusakan. Merupakan tingkat kesulitan yang telah diberikan skala dari 1 sampai 5, skala 1 untuk yang paling mudah, sedangkan 5 untuk yang paling sulit dalam memperbaiki kerusakan komponen yang terjadi. 11. Analisa Frekuensi Resiko

Nilai frekuensi kerusakan pada setiap bentuk kerusakan komponen tiap equipment diperoleh dari pembagian jumlah hari peralatan tersebut beroperasi dalam satu tahun dengan nilai MTTF, dimana MTTF ini menunjukkan rata-rata waktu selang kerusakan pada tiap

komponen. Nilai frekuensi itu sendiri menunjukkan seberapa seringnya suatu komponen mengalami kerusakan tiap tahunnya.

Tabel 11.1 Daftar sepuluh besar frekuensi kerusakan komponen

Nama Equipment

Bentuk & Sebab Kerusakan Frekuensi Kerusakan /tahun Main Boiler Fuel Oil Pump A

Vibrasi; keausan pada bearing

5.700 Station

Service Fuel Oil Pump A

Valve tidak dapat berputar, kebocoran seal

5.700

Main Boiler Fuel Oil Pump A

Kelonggaran bagian2 aus pada kopling rotor

5.593 Diesel Generator Day Tank Tidak berfungsinya diffrential pressure 5.074 Fuel Oil Storage Tank Penyumbatan filter; dilalui fluida terus menerus bersama kotoran

4.600

Station Service Fuel Oil Pump A

Vibrasi; selubung sudu dari blade pecah/pecah

4.594 Fuel Oil Unloading Arm Vibrasi&noise,tidak ada pelumasan,saatnya ganti bearing 4.506 Fuel Oil Day Tank Tidak berfungsinya diffrential pressure 4.380 Station Service Fuel Oil Pump B Vibrasi;panas yang berlebihan pada motor, belitan stator dan inti besi

4.052 Fuel Oil

Day Tank

Valve tidak dapat berputar, kebocoran seal

3.965 Dari hasil pengurutan nilai frekuensi kerusakan komponen, maka didapat bahwa ada dua bentuk kegagalan dari peralatan yang memiliki frekuensi tertinggi sebesar 5,700 pertahun yaitu vibrasi karena keausan bearing pada Main Boiler Fuel Oil Pump A dan vibrasi karena panas yang berlebihan pada motor dan belitan stator & inti besi pada Station Service Fuel Oil Pump A.

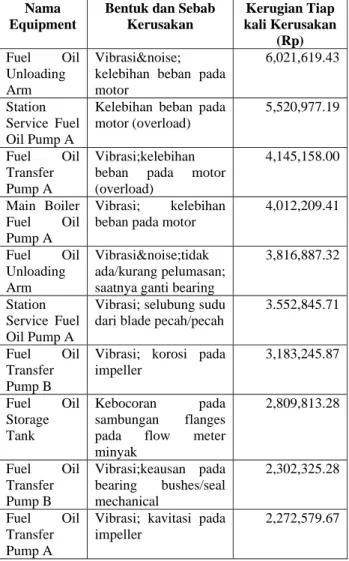

12. Analisa Kerugian Berdasarkan Biaya Perbaikan (CR)

Ada beberapa yang harus diperhatikan dalam menghitung biaya perbaikan ini. Pertama adalah biaya tenaga kerja perawatan dan biaya konsekuensi operasional, dimana diwujudkan dalam jumlah listrik (KWh) yang hilang akibat kegagalan start-up. Kedua biaya ini dikalikan dengan nilai MTTR, yaitu rata-rata lama perbaikan dari tiap komponen. Hasil perkalian

tersebut akan dijumlah dengan biaya kerusakan (CF)

untuk menghasilkan nilai biaya perbaikan (CR), dalam

hal ini biaya kerusakan adalah biaya yang dikeluarkan apabila kerusakan yang terjadi membutuhkan penggantian spare part.

Tabel 12.1 Daftar sepuluh besar kerugian berdasarkan biaya perbaikan (CR) Nama

Equipment

Bentuk dan Sebab Kerusakan Kerugian Tiap kali Kerusakan (Rp) Fuel Oil Unloading Arm Vibrasi&noise; kelebihan beban pada motor

6,021,619.43

Station Service Fuel Oil Pump A

Kelebihan beban pada motor (overload) 5,520,977.19 Fuel Oil Transfer Pump A Vibrasi;kelebihan beban pada motor (overload) 4,145,158.00 Main Boiler Fuel Oil Pump A Vibrasi; kelebihan beban pada motor

4,012,209.41 Fuel Oil Unloading Arm Vibrasi&noise;tidak ada/kurang pelumasan; saatnya ganti bearing

3,816,887.32 Station

Service Fuel Oil Pump A

Vibrasi; selubung sudu dari blade pecah/pecah

3.552,845.71

Fuel Oil Transfer

Pump B

Vibrasi; korosi pada impeller 3,183,245.87 Fuel Oil Storage Tank Kebocoran pada sambungan flanges pada flow meter minyak 2,809,813.28 Fuel Oil Transfer Pump B Vibrasi;keausan pada bearing bushes/seal mechanical 2,302,325.28 Fuel Oil Transfer Pump A

Vibrasi; kavitasi pada impeller

2,272,579.67

Dari hasil diatas menunjukkan bahwa yang mempunyai kerugian biaya perbaikan tertinggi adalah Fuel Oil Unloading Arm dengan bentuk kerusakan vibrasi karena kelebihan beban pada motor, dengan biaya sebesar Rp 6.021.619,43. Nilai kerugian akibat biaya perbaikan ini sangat dipengaruhi oleh dua hal yaitu biaya penggantian spare part apabila bentuk kerusakan yang terjadi membutuhkan adanya penggantian spare past, dan besar kecilnya waktu perbaikan. Apabila dilihat dari daftar prioritas di atas, 4 ranking teratas disebabkan oleh vibrasi akibat kelebihan beban pada motor. Overload ini terjadi karena motor mendapat tambahan kapasitas fluida

yang tidak sebanding dengan putaran yang dimilikinya, hal inilah yang menyebabkan motor menjadi rusak.

Dari daftar biaya perbaikan ini diharapkan perusahaan lebih memperhatikan resiko tersebut dan melakukan tindak lanjut untuk menangani resiko tersebut. Terutama resiko dari komponen yang menempati peringkat atas dari daftar, sehingga diharapkan mampu mengurangi kerugian yang akan ditanggung perusahaan.

13. Analisa Kerugian Berdasarkan Waktu Perbaikan

Nilai kerugian berdasarkan waktu didapatkan dari nilai MTTR. MTTR adalah rata-rata waktu lamanya perbaikan suatu komponen, atau bisa juga disebut dengan rata-rata waktu lamanya komponen berhenti dikarenakan rusak. Waktu yang terbuang dikarenakan rusaknya komponen sangat mengganggu aktivitas sistem pembangkitan di PLTU tersebut.

Tabel 13.1 Daftar sepuluh besar kerugian berdasarkan waktu perbaikan

Nama Equipment

Bentuk & Sebab Kerusakan Waktu Kerusakan (menit) Fuel Oil Unloading Arm Vibrasi; kelebihan beban pada motor

287.295 Fuel Oil Unloading Arm Vibrasi&noise;tidak ada/kurang pelumasan; saatnya ganti bearing 280.754 Station Service Fuel Oil Pump A Vibrasi; selubung sudu dari blade pecah/pecah 239.528 Fuel Oil Storage Tank Kebocoran pada sambungan flanges pada flow meter minyak 216.907 Station Service Fuel Oil Pump A Kelebihan beban pada motor (overload) 213.909 Fuel Oil Transfer Pump B

Vibrasi; korosi pada impeller 196.329 Fuel Oil Transfer Pump B Vibrasi;keausan pada bearing bushes/seal mechanical 170.320 Auxilary Main Boiler Day Tank Kebocoran pada sambungan flanges pada flow meter minyak 139.253 Fuel Oil Transfer Pump A Vibrasi;kelebihan beban pada motor

127.000

Transfer Pump A

pada impeller

Dari hasil pengurutan kerugian berdasarkan waktu, menunjukkan bahwa equipment yang memiliki waktu kerusakan yang tertinggi adalah Fuel Oil Unloading Arm dengan bentuk kerusakan vibrasi karena kelebihan beban pada motor. Waktu kerusakannya sebesar 287,295 menit tiap sekali kerusakan. Waktu kerusakan ini sangat berkaitan sekali dengan tingkat kesulitan dalam memperbaiki kerusakan Yang menentukan tinggi atau rendahnya dari waktu kerusakan dari bentuk kerusakan komponen tiap equipment adalah tingkat kesulitan dalam memperbaiki kerusakan dan waktu yang dibutuhkan untuk mengidentifikasi kerusakan.

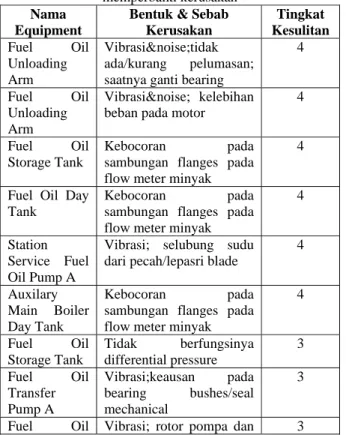

14. Analisa Tingkat Kesulitan Dalam Memperbaiki Kerusakan

Dalam memperbaiki kerusakan, maka terdapat tingkat kesulitan yang bervariasi untuk tiap komponen yang berbeda. Menurut staf maintenance control, terdapat komponen yang bila rusak, maka akan sangat mudah dalam memperbaiki kerusakannya, tetapi ada juga yang sangat sulit dalam memperbaikinya. Tingkat kesulitan ini sangat berkaitan dengan kerugian waktu yang terbuang pada saat komponen rusak.

Tabel 14.1 Daftar sepuluh besar tingkat kesulitan dalam memperbaiki kerusakan

Nama Equipment

Bentuk & Sebab Kerusakan Tingkat Kesulitan Fuel Oil Unloading Arm Vibrasi&noise;tidak ada/kurang pelumasan; saatnya ganti bearing

4

Fuel Oil Unloading

Arm

Vibrasi&noise; kelebihan beban pada motor

4 Fuel Oil

Storage Tank

Kebocoran pada sambungan flanges pada

flow meter minyak

4

Fuel Oil Day Tank

Kebocoran pada sambungan flanges pada

flow meter minyak

4 Station

Service Fuel Oil Pump A

Vibrasi; selubung sudu dari pecah/lepasri blade

4 Auxilary

Main Boiler Day Tank

Kebocoran pada sambungan flanges pada

flow meter minyak

4 Fuel Oil Storage Tank Tidak berfungsinya differential pressure 3 Fuel Oil Transfer Pump A Vibrasi;keausan pada bearing bushes/seal mechanical 3 Fuel Oil Vibrasi; rotor pompa dan 3

Fuel Oil Transfer

Pump A

Vibrasi, korosi pada impeller

3

Daftar di atas juga memperlihatkan bahwa sebagian besar dari bentuk kerusakan komponen termasuk di dalam daftar sepuluh besar kerugian berdasarkan waktu perbaikan. Hal ini membuktikan bahwa waktu yang terbuang untuk perbaikan dipengaruhi oleh tingkat kesulitan dalam memperbaiki kerusakan itu sendiri. 15. Analisa Prioritas Resiko

Untuk menentukan nilai resiko maka diperlukan nilai Likelihood dan nilai Consequence. Nilai Likelihood adalah nilai frekuensi dari suatu komponen mengalami kerusakan dalam per tahun. Sedangkan nilai Consequence yang digunakan adalah nilai kerugian biaya berdasarkan biaya perbaikan (CR) dijumlahkan dengan

hasil perkalian antara biaya perbaikan dengan nilai pengali tingkat kesulitan.

Consequence = Kerugian berdasarkan biaya perbaikan + (Kerugian berdasarkan biaya perbaikan x Nilai pengali tingkat kesulitan)

Pada tahap ini maka akan diketahui nilai resiko untuk tiap bentuk kerusakan pada equipment di sistem bahan solar. Nilai dari resiko tersebut adalah berupa biaya yang dikeluarkan dalam suatu periode waktu. Perhitungan dari nilai resiko adalah sebagai berikut :

Resiko = Likelihood x Consequence

Tabel 15.1 Daftar prioritas resiko dengan 5 urutan tertinggi Nama Equipment Bentuk & Sebab Kerusakan Likelihood (frek./th) Consequences (Rp) Resiko (Rp/th) Fuel Oil Unloading Arm Vibrasi&noise, kurang pelumasan, ganti bearing 4.5060 4,122,238.30 18,574,830.31 Station Service Fuel Oil Pump A Vibrasi, selubung sudu dari blade pecah/lepas 4.5936 3,837,073.37 17,626,036.83 Station Service Fuel Oil Pump A Kelebihan beban pada motor (overload) 2.3288 5,852,235.82 13,628,519.94 Fuel Oil Unloading Arm Vibrasi&noise, kelebihan beban pada motor 1.8573 6,503,348.98 12,078,670.06 Fuel Oil Transfer Pump B Vibrasi, korosi pada impeller 3.0814 3,374,240.62 10,397,354.44

Hasil di atas menunjukkan bahwa yang mempunyai nilai resiko tertinggi adalah komponen bearing pada Fuel Oil Unloading Arm dengan nilai resiko sebesar Rp 18.574.830,31. Nilai resiko ini diperoleh dari hasil perkalian antara likelihood dan consequences, dimana likelihood ini didapat dari

frekuensi kerusakan komponen tiap peralatan. Sedangkan nilai consequences didapat dari hasil perkalian antara kerugian biaya berdasarkan biaya perbaikan dengan nilai pengali tingkat kesulitan.

Apabila ditelaah lebih lanjut, F.O. Unloading Arm dengan bentuk kerusakan pada komponen bearing, walau tidak menempati urutan pertama dalam daftar prioritas kerugian berdasarkan biaya perbaikan tapi masih termasuk dalam sepuluh besarnya. Tapi menempati urutan pertama dalam daftar prioritas frekuensi kerusakan dan tingkat kesulitan perbaikan. Sedangkan urutan ketiga dan keempat ditempati oleh Station Service Fuel Oil Pump A dan Fuel Oil Unloading Arm, dengan bentuk kerusakan yang sama yaitu kelebihan beban pada motor. Walaupun mempunyai frekuensi kerusakan yang kecil tapi nilai consequences yang diderita sangat besar. Hal ini pula yang membuat nilai resiko yang diderita juga besar.

Dengan diketahuinya nilai resiko ini nantinya akan sangat membantu pihak manajemen perusahaan dalam menentukan komponen – komponen mana saja yang harus diperhatikan terlebih dahulu.

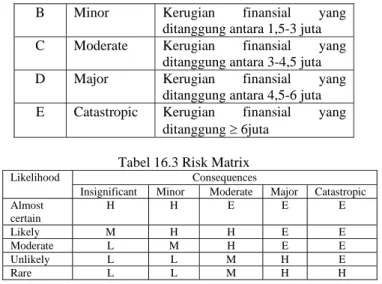

16. Penentuan Level Resiko

Resiko dapat dianalisa dengan mengkombinasikan nilai konsekuensi dan kemungkinan dari resiko itu sendiri. Tingkat atau level dari suatu resiko didefinisikan sebagai hubungan antara consequences dan likelihood. Ada tiga kategori yang dapat digunakan dalam membuat suatu level resiko yaitu: kualitatif, semi-kuantitatif, dan kuantitatif. Untuk memudahkan penentuan level resiko ini dibuatlah suatu tabel risk-matrix. Kriteria dari masing-masing kelas dalam likelihood dan consequences merupakan hasil pembicaraan dengan pihak perusahaan. Tabel 16.1 dan 16.2 menjelaskan level dari likelihood dan consequences.

Tabel 16.1 Level Likelihood

Level Descriptor Description A Almost Certain Resiko terjadi lebih dari 5

kali dalam 1 th

B Likely Resiko terjadi 4-5 kali dalam 1 th

C Moderate Resiko terjadi lebih dari 3 atau kurang dari 4 kali dalam 1 th

D Unlikely Resiko terjadi 2-3 kali dalam 1 th

E Rare Resiko jarang sekali muncul atau terjadi kurang dari 2 kali dalam 1 th

Tabel 16.2 Level Consequences Level Descriptor Description

A Insignificant Kerugian finansial yang ditanggung ≤ 1,5 juta

B Minor Kerugian finansial yang ditanggung antara 1,5-3 juta C Moderate Kerugian finansial yang

ditanggung antara 3-4,5 juta

D Major Kerugian finansial yang

ditanggung antara 4,5-6 juta E Catastropic Kerugian finansial yang

ditanggung ≥ 6juta Tabel 16.3 Risk Matrix

Consequences Likelihood

Insignificant Minor Moderate Major Catastropic Almost certain H H E E E Likely M H H E E Moderate L M H E E Unlikely L L M H E Rare L L M H H

17. Penentuan Interval Waktu Perawatan

Setelah mendapatkan prioritas resiko, maka pihak perusahaan bila ingin melakukan Preventive Maintenance , seharusnya terlebih dahulu membuat jadwal perawatan yang optimal untuk tiap komponen tersebut. Optimal disini berarti efektif dalam meminimasi adanya kerusakan pada komponen tersebut dan efisien dalam mengeluarkan biaya perawatan.

Untuk menentukan interval perawatan yang optimal pada tiap komponen, maka diperlukan parameter distribusi selang waktu kerusakan, biaya perbaikan, dan biaya perawatan dari tiap komponen tersebut. Perhitungan interval perawatan tersebut adalah sebagai berikut :

)

(

)

(

'

)

(

s

R

s

R

s

=

λ

maka diperoleh M R F s oC

C

C

s

R

dt

t

R

s

−

=

+

∫

(

)

(

)

)

(

λ

Untuk distribusi Weibull diketahui bahwa :

m t

e

t

R

⎟ ⎠ ⎞ ⎜ ⎝ ⎛ −=

θ)

(

dan 1.

)

(

−⎟

⎠

⎞

⎜

⎝

⎛

=

mt

m

t

θ

θ

λ

Jika R(t) dideretkan menurut deret Euler serta dimana untuk distribusi Weibull θ=η dan m=β maka didapatkan :

( )

1

)

1

(

−

−

=

−

M R R mC

C

C

s

m

θ

sehingga ββ

η

1 11

.

⎟⎟

⎠

⎞

⎜⎜

⎝

⎛

−

≈

− M R MC

C

C

s

dimana : β dan η adalah parameter distribusi selang waktu kerusakan

CM = Biaya Perawatan

CR = Biaya Perbaikan

Di bawah ini adalah contoh perhitungan untuk komponen bearing pada Fuel Oil Unloading Arm.

β = 1,4007 η = 88,8820 CM = Rp 160.378 CR = Rp 3.816.887,32 4007 , 1 1 1

4007

,

1

1

.

378

.

160

32

,

887

.

816

.

3

378

.

160

8820

,

88

⎟

⎠

⎞

⎜

⎝

⎛

−

=

−S

S = 12,129 hariHasil diatas menunjukkan bahwa interval waktu perawatan yang optimal bagi komponen bearing pada Fuel Oil Unloading Arm adalah 12,129 hari dibulatkan menjadi 13 hari.

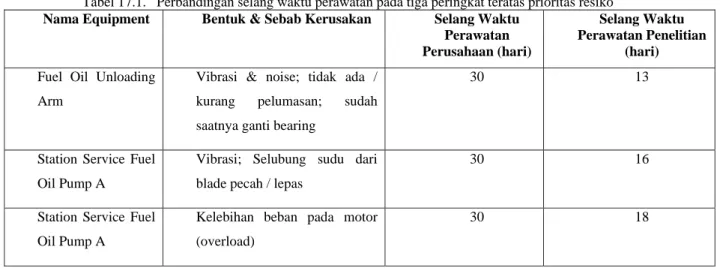

Setelah diperoleh interval waktu perawatan, langkah selanjutnya adalah membandingkannya dengan interval waktu perawatan yang dibuat Unit Pembangkitan Paiton. Untuk melakukan perbandingan akan dibuatkan daftar selang waktu perawatan untuk tiga peringkat teratas prioritas resiko saja.

Tabel 17.1. Perbandingan selang waktu perawatan pada tiga peringkat teratas prioritas resiko Nama Equipment Bentuk & Sebab Kerusakan Selang Waktu

Perawatan Perusahaan (hari)

Selang Waktu Perawatan Penelitian

(hari) Fuel Oil Unloading

Arm

Vibrasi & noise; tidak ada / kurang pelumasan; sudah saatnya ganti bearing

30 13

Station Service Fuel Oil Pump A

Vibrasi; Selubung sudu dari blade pecah / lepas

30 16

Station Service Fuel Oil Pump A

Kelebihan beban pada motor (overload)

30 18

Dari hasil perbandingan interval waktu perawatan antara perusahaan dengan hasil penelitian, menunjukkan bahwa selang waktu hasil penelitian lebih kecil daripada yang dilakukan perusahaan. Karena itu diperlukan jadwal perawatan baru dengan menentukan interval waktu perawatan baru berdasarkan kondisi komponen sekarang.

18. Kesimpulan

Berdasarkan atas penelitian yang dilakukan, maka dapat ditarik beberapa kesimpulan, yaitu sebagai berikut :

1. Kriteria resiko ditentukan berdasarkan masukan dari pihak perusahaan. Kriteria resiko tersebut adalah :

Kriteria Likelihood :

♦ Frekuensi kerusakan komponen Kriteria Consequence :

♦ Kerugian biaya berdasarkan biaya perbaikan

♦ Kerugian berdasarkan waktu perbaikan ♦ Tingkat kesulitan dalam memperbaiki

kerusakan

2. Dari hasil pengurutan nilai frekuensi kerusakan komponen, maka didapat bahwa ada dua bentuk kegagalan dari peralatan yang memiliki frekuensi tertinggi sebesar 5,700 pertahun yaitu vibrasi karena keausan bearing pada Main Boiler Fuel Oil Pump A dan vibrasi karena panas yang berlebihan pada motor dan belitan stator & inti besi pada Station Service Fuel Oil Pump A.

3. Dari hasil pengurutan kerugian berdasarkan waktu, menunjukkan bahwa equipment yang memiliki waktu kerusakan yang tertinggi adalah Fuel Oil Unloading Arm dengan bentuk kerusakan vibrasi karena kelebihan beban pada motor. Waktu kerusakannya sebesar 287,295 menit tiap sekali kerusakan.

4. Hasil tabel 4.7 menunjukkan bahwa terdapat 6 bentuk kerusakan komponen dari equipment yang memiliki tingkat kesulitan tertinggi dengan nilai 4, yaitu :

- Vibrasi & noise karena tidak ada / kurang pelumasan dan sudah saatnya ganti bearing pada Fuel Oil Unloading Arm

- Vibrasi & noise karena kelebihan beban pada motor pada Fuel Oil Unloading Arm

- Kebocoran pada sambungan flanges pada flow meter minyak dari Fuel Oil Storage Tank

- Kebocoran pada sambungan flanges pada flow meter minyak dari Fuel Oil Day Tank - Vibrasi karena selubung sudu dari blade

pecah / lepas pada Station Service Fuel Oil Pump A

- Kebocoran pada sambungan flanges pada flow meter minyak dari Auxilary Main Boiler Day Tank

5. Hasil tabel 4.9 menunjukkan bahwa yang mempunyai nilai resiko tertinggi adalah komponen bearing pada Fuel Oil Unloading Arm dengan nilai resiko sebesar Rp 18.574.830,31.

6. Dari tabel 4.8 menunjukkan bahwa yang mempunyai kerugian biaya perbaikan tertinggi adalah Fuel Oil Unloading Arm dengan bentuk kerusakan vibrasi karena kelebihan beban pada motor, dengan biaya sebesar Rp 6.021.619,43. 7. Dengan diketahuinya daftar prioritas resiko ini,

diharapkan pihak perusahaan lebih memperhatikan komponen-komponen yang menempati peringkat atas dari daftar tersebut, dimana dalam hal ini komponen tersebut mendapat perhatian lebih dahulu 8. Dari hasil perbandingan interval perawatan

menunjukkan bahwa selang waktu perawatan yang baru lebih kecil dibandingkan dengan selang waktu milik perusahaan. Dengan menerapkan interval waktu perawatan yang optimal akan dapat meningkatkan nilai MTTF dari komponen sehingga diharapkan mampu menurunkan nilai resiko.

9. Dari hasil perbandingan total biaya pada tiga peringkat teratas prioritas resiko menunjukkan bahwa total biaya jadwal baru lebih kecil bila dibandingkan dengan jadwal lama. Dengan demikian penggunaan interval perawatan yang baru akan lebih menghemat pengeluaran biaya. Namun penggunaan interval perawatan yang baru akan lebih banyak mengeluarkan biaya perawatan karena jangka waktunya lebih pendek daripada jadwal perawatan sebelumnya. Akan tetapi penggunaan jadwal baru ini akan dapat mengantipasi terjadinya kerusakaan sehingga dapat menekan biaya perbaikan (CR) yang nilainya lebih besar daripada biaya

19. Saran

1. Pihak perusahaan diharapkan mendata atau mengakses secara lengkap seluruh kerusakan yang terjadi di pembangkit sehingga dapat dibuatkan program tentang keandalan, jadwal perawatan, penggantian komponen, dan persediaan dengan tepat.

2. Pencatatan mengenai data waktu antar kerusakan dan data waktu lama perbaikan perlu dilakukan lebih teliti dan intensif lagi. Semakin banyak komponen yang dibreakdown akan makin banyak pula penyebab kerusakan yang akan diketahui sebagai antipasi terhadap kerusakan komponen pada suatu sistem sehingga dapat ditangani dengan segera.

3. Data yang akurat akan sangat diperlukan dalam membuat keputusan untuk manajemen perawatan yang baik. Kesulitan dalam penelitian ini adalah dalam perolehan data, dimana SIT-MIMS dari PT. PJB belum dimanfaatkan secara optimal. Perlu diketahui bahwa SIT-MIMS merupakan layanan sistem informasi yang mengkoordinasikan setiap data operasi perusahaan, baik untuk PJB Pusat maupun unit-unit pembangkitnya. Kenyataan di lapangan data work order tidak terkoordinasi dengan optimal sehingga sulit untuk mendapatkan biaya perbaikan dan biaya penggantian komponen.

4. Diharapkan adanya penelitian lanjutan mengenai Risk Management untuk sistem bahan bakar batubara, sistem water treatment, sistem penguapan air di boiler, serta peralatan lain seperti turbin dan generator sehingga keseluruhan resiko yang terdapat di Unit Pembangkitan Paiton dapat diketahui dan dianalisa.

20. Daftar Pustaka

Budiharso, Agus (2002). Perencanaan Interval Perawatan Mesin Injection Moulding Dengan Metode Reliability Centered Maintenance di PT. REXPLAST. Tesis, Teknik Industri, ITS, Surabaya

Darmawi, Herman (2000) Manajemen Risiko. Bumi Aksara

Fatchurohman, Muchlis (2000) Penetapan Interval Waktu Perawatan Dan Perencanaan Suku Cadang Untuk Mesin Pembuat Paku di PT. Surabaya Wire, Tugas Akhir, Teknik Industri, ITS, Surabaya

Jardine, A.K.S (1973) Maintenance, Replacement, and Reliability. Pitman Publishing

Kuncoro, Eko Prabowo (1999) Perencanaan Kebijakan Perawatan Pompa Minyak Untuk Mereduksi Biaya Perawatan Dan

Mengantisipasi Kekurangan Persediaan Suku Cadang, Tugas Akhir, Teknik Industri, ITS, Surabaya

Lewis, E.E (1994). Introduction to Reliability Engineering . John Wiley & Sons. Inc, New York

Mounbray, John (1997) Reliability-Centered Maintenance. Butterworth-Heinemann, Oxford Smith, Charles O. (1976). Introduction to Reliability in Design. McGraw Hill Kogakusha, LtD

Standards Australia 1999, Guidelines for managing risk in the Australian and New Zealand public sector, Standards Australia, Homebush, NSW

Patrick D.T. O’Connor ; Practical Reliability Engineering 3rd Edition Revised ; John Wiley & Sons, Inc

Woodhouse, John. (1993) Managing Industrial Risk. Chapman & Hall, London.