SKRIPSI

HARDIANTI MANALU 170801027

DEPARTEMEN FISIKA

FAKULTAS MATEMATIKA DAN ILMU PENGETAHUAN ALAM UNIVERSITAS SUMATERA UTARA

MEDAN 2021

PENGEMBANGAN MORTAR UNTUK PERBAIKAN BETON RETAK DENGAN METODE PENYUNTIKAN

SKRIPSI

Diajukan Untuk Melengkapi Tugas Dan Memenuhi Syarat Mencapai Gelar Sarjana Sains

HARDIANTI MANALU 170801027

DEPARTEMEN FISIKA

FAKULTAS MATEMATIKA DAN ILMU PENGETAHUAN ALAM UNIVERSITAS SUMATERA UTARA

MEDAN 2021

ii

iii

iv PERNYATAAN ORSINALITAS

PENGEMBANGAN MORTAR UNTUK PERBAIKAN BETON RETAK DENGAN METODE PENYUNTIKAN

SKRIPSI

Saya menyatakan bahwa skripsi ini adalah hasil karya sendiri, kecuali beberapa kutipan dan ringkasan yang masing-masing disebutkan sumbernya.

Medan, Agustus 2021

Hardianti Manalu 170801027

PENGEMBANGAN MORTAR UNTUK PERBAIKAN BETON RETAK DENGAN METODE PENYUNTIKAN

ABSTRAK

Telah dilakukan pengembangan mortar dengan penambahan serat kaca sebagai bahan penguat mortar dengan variasi penambahan serat kaca (0 gram

;

5,99 gram;

17,97v gram

)

yang dihomogenkan dengan variasi penambahan agregat (5,32 kg; 2,66 kg; 0 kg) dan variasi semen (1,56 kg; 3,41 kg; 5,25 kg). Mortar yang dihasilkan dimanfaatkan sebagai bahan untuk perbaikan retak beton dengan menggunakan metode penyuntikan. Pengujian mortar yang dilakukan yaitu pengujian mengalir mortar, pengujian kuat lentur, pengujian kuat tekan, pengujian kuat rekat dan observasi OM. Hasil dari pengujian mengalir mortar, campuran semen tanpa agregat dan penambahan serat kaca 5,99 gram menunjukkan bahwa mortar dapat mengalir pada celah 1 mm, 3 mm dan 5 mm. Hasil pengujian kuat lentur yang optimum dengan penambahan serat kaca adalah campuran semen lebih banyak dibanding agregat dengan serat kaca 17,97 gram, nilai kuat lentur mortar sebesar 0,74 MPa.Sedangkan kuat tekan yang optimum dengan penambahan serat kaca adalah campuran semen lebih banyak dibanding agregat dengan serat kaca 17,97 gram, nilai kuat tekan mortar sebesar 16,6 MPa. Hasil nilai pengujian kuat rekat mortar yang optimum mengalir pada sebuah celah adalah penambahan serat kaca 5,99 gram, nilai kuat rekat mortar sebesar 3,31 MPa. Berdasarkan hasil observasi menggunakan OM menunjukkan bahwa serat kaca yang mengikat atau yang dapat menyatu dengan mortar tersebut adalah campuran semen tanpa penambahan agregat.

Kata Kunci : Glass Fiber, Kekuatan Tekan, Penyuntikan Mortar

vi DEVELOPMENT OF MORTAR FOR REPAIR OF CRACKED CONCRETE

WITH INJECTION METHOD ABSTRACT

The development of a mortar with the addition of glass fiber as a mortar reinforcement with variations in the addition of glass fiber (0 gram; 5,99 gram;

17,97 gram) which was homogenized with variations in the addition of aggregate (5,32 kg; 2,66 kg; 0 kg) and cement variations (1,56 kg; 3,41 kg; 5,25 kg). Mortar is used as a material for repairing cracked concrete by using the injection method. The mortar tests carried out were mortar flow testing, flexural strength testing, compressive strength testing, adhesive strength testing and OM observations. The results of the mortar flow test with a mixture of cement without aggregate and the addition of 5,99 gram glass fiber showed that the mortar could flow in gaps of 1 mm, 3 mm and 5 mm. The results of the optimum flexural strength test with the addition of glass fiber is that the cement mixture is more than the aggregate with glass fiber 17,97 gram, the flexural strength value of the mortar is 0,74 MPa. While the optimum compressive strength with the addition of glass fiber is a mixture of more cements than aggregate with glass fiber 17,97 gram, the compressive strength value of mortar is 16,6 MPa. The results of the optimum mortar adhesive strength test value flowing in a gap is the addition of 5,99 gram glass fiber, the mortar adhesive strength value is 3,31 MPa. Based on the results of observations using OM, it shows that the glass fiber that binds or can blend with the mortar is a mixture of cements without the addition of aggregates.

Keywords: Glass Fiber, Compressive Strength, Mortar Injection

vii PENGHARGAAN

Puji dan Syukur penulis panjatkan kepada Tuhan Yang Maha Esa yang telah memberikan rahmat dan karunia serta bimbingan-Nya sehingga penulis dapat menyelesaikan penyusunan skripsi ini dengan judul “Pengembangan Mortar Untuk Perbaikan Beton Retak Dengan Metode Penyuntikan”. Penelitian ini di laksanakan di Pusat Penelitian Fisika (P2F) Lembaga Ilmu Penelitian (LIPI) Serpong, Tangerang Selatan,Banten.. Skripsi ini disusun sebagai syarat akademis dalam menyelesaikan studi program sarjana (S1) Jurusan Fisika Fakultas Matematika dan Ilmu Pengetahuan Alam Universitas Sumatera Utara.

Penulisan ini tidaklah dapat terselesaikan jika tidak adanya bantuan, dukungan serta saran yang penulis terima selama penyelesaian Skripsi ini. Ucapan terimakasih yang tak terhingga kepada kedua orangtua penulis yang terkasih, serta saudara penulis Helmina Manalu, Edi Putra Manalu, Sonia Manalu, Safrinda Manalu, dan Seluruh keluarga yang tersayang, yang selama ini telah memberikan bantuan, doa, semangat serta motivasi kepada penulis selama proses penyelesaian penulisan skripsi ini. Penulis juga ingin menyampaikan rasa terimakasih atas segala bantuan, dukungan serta saran yang penulis dapatkan. Terimakasih kepada Ibu Dr. Nursahara Pasaribu, M.Sc selaku Dekan FMIPA Universitas Sumatera Utara. Terimakasih kepada Bapak Perdinan Sinuhaji, MS, sebagai Ketua Departemen Fisika USU, Bapak Awan Maghfirah, M. Si, sebagai Sekretaris Departemen Fisika USU, Kak Tini dan Bang Jo selaku staf Departemen Fisika serta seluruh Dosen, Staf, dan Pegawai Departemen Fisika USU. Terimakasih kepada Bapak Dr. Kurnia Sembiring, MS dan Bapak Dr.

Agus Sukarto Wismogroho, selaku dosen pembimbing yang dengan sabar memberikan motivasi serta bimbingan dan arahan juga banyak meluangkan waktu sehingga penulis dapat menyelesaikan skripsi ini.

Terimakasih kepada Bapak Dr. Wahyu Bambang Widayatno, M.Eng, Bapak Didik Aryanto, M.Si, M.Si, Pak Jayadi, Mas Gofur, Mbak Cerly, Mas Ismail dan seluruh staff di LIPI yang telah banyak membantu penulis selama melaksanakan penelitian. Terimakasih kepada sahabat penulis Laurencia Munthe, Maria Sihombing, Jeprin Sihite, James Manalu, Ramot Simanjuntak yang telah bersama

viii Dengan penulis dari awal sampai akhir perkuliahan. Terimakasih kepada teman seperjuangan di P2F LIPI ketelitian High Resistance Material : Laurencia Munthe, Mayta Malau, Yoel Malau, James Manalu, Jusnartik Silaban, yang selalu ada bersama penulis baik suka dan duka selama penelitian. Serta seluruh teman seperjuangan selama di LIPI dan seluruh teman seperjuangan fisika 2017 yang selalu ada membantu penulis sampai akhir perkuliahan. Terimakasih kepada Member BTS yang selalu memberi semangat dan hiburan kepada penulis selama mengerjakan skripsi. Dan untuk seluruh orang-orang yang selalu mendoakan dan memberikan dukungan serta motivasi yang tidak dapat penulis sebutkan satu persatu.

Medan, Agustus 2021

Hardianti Manalu

ix DAFTAR ISI

PERNYATAAN ORISINALITAS

PENGESAHAN SKRIPSI iii

ABSTRAK iv

ABSTRACK v

PENGHARGAAN vii

DAFTAR ISI ix

DAFTAR TABEL xi

DAFTAR GAMBAR xii

DAFTAR LAMPIRAN xiii

BAB 1 PENDAHULUAN

1.1 Latar Belakang 1

1.2 Rumusan Masalah 2

1.3 Tujuan Penelitian 2

1.4 Batasan Masalah 2

1.5 Manfaat Penelitian 2

BAB 2 TINJAUAN PUSTAKA

2.1 Pengertian Retak Beton 3

2.2 Jenis Retak Beton 4

2.2.1 Retak Plastis (plastic cracking) 4

2.2.2 Retak Susut Pengeringan (drying shrinkage cracking) 4

2.2.3 Thermal Cracking ( retak termal) 5

2.2.4 Cracking due to Chemical Reaction (retak karena reaksi kimia) 5 2.2.5 Plastic Settlement Crack (retak penurunan plastis) 5

2.3 Jenis Material Perbaikan Retak Beton 6

2.3.1 Grouting Cements 6

2.3.2 Epoxy (Resin Bening) 6

2.3.3 Polyurethane 6

2.4 Pengertian Mortar 7

2.5 Bahan Penyusun Mortar 7

2.5.1 Semen Portland 7

2.5.2 Agregat Halus 8

2.5.3 Air 9

2.5.4 Glass Fiber (Serat kaca) 10

2.5.5 Besmittel 10

2.6 Kuat Tekan Beton 11

2.7 Kuat Lentur Beton 11

2.8 Kuat Rekat Beton 12

2.9 Slump 13

2.10 Pengujian Morfologi Permukaan Mortar 13

2.10.1 Karakterisasi Optical Microscope (OM) 13

x BAB 3 METODE PENELITIAN

3.1 Tempat Dan Waktu Penelitian 15

3.1.1 Tempat Penelitian 15

3.1.2 Waktu Penelitian 15

3.2 Peralatan Dan Bahan Penelitian 15

3.2.1 Alat Penelitian 15

3.2.2 Bahan Penelitian 17

3.3 Komposisi Pembuatan Mortar 18

3.4 Diagram Alir Penelitian 19

3.4.1 Diagram Alir Pembuatan Mortar 19

3.5 Prosedur Penelitian 20

3.5.1 Prosedur Pembuatan Mortar 20

3.5.2 Prosedur Pengujian Alir Mortar 20

BAB 4 HASIL DAN PEMBAHASAN

4.1 Pengujian Alir Mortar 21

4.2 Pengujian Kuat Lentur Mortar 22

4.2.1 Hubungan Penambahan Serat Kaca Terhadap Kuat Lentur 22

4.3 Pengujian Kuat Tekan Mortar 25

4.3.1 Hubungan Penambahan Serat Kaca Terhadap Kuat Tekan 25

4.4 Pengujian Kuat Rekat Mortar 28

4.5 Pengujian Morfologi Mortar 29

4.5.1 Karakterisasi Optical Microscopy (OM) 29 BAB 5 KESIMPULAN DAN SARAN

5.1 Kesimpulan 31

5.2 Saran 31

DAFTAR PUSTAKA 32

LAMPIRAN 35

xi DAFTAR TABEL

Nomor Judul Halaman Tabel

2.1 Karakteristik Besmittel 10

3.1 Proporsi Campuran Pembuatan Mortar (Perbandingan 1000 kg) 18

4.1 Hasil Pengujian Alir Mortar 21

4.2 Uji Kuat Lentur Mortar (Agregat Lebih Banyak Dibanding Semen) 22 4.3 Uji Kuat Lentur Mortar (Semen Lebih Banyak Dibanding Agregat) 23 4.4 Uji Kuat Lentur Mortar (Semen Tanpa Agregat) 24 4.5 Uji Kuat Tekan (Agregat Lebih Banyak Dibanding Semen) 25 4.6 Uji Kuat Tekan Mortar (Semen Lebih Banyak Dibanding Agregat) 26 4.7 Uji Kuat Tekan Mortar (Semen Tanpa Agregat) 27

4.8 Uji Kuat Rekat Mortar 28

xii DAFTAR GAMBAR

Nomor Judul Halaman Gambar

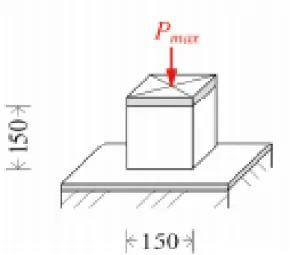

2.1 Pengujian Kuat Tekan Beton 11

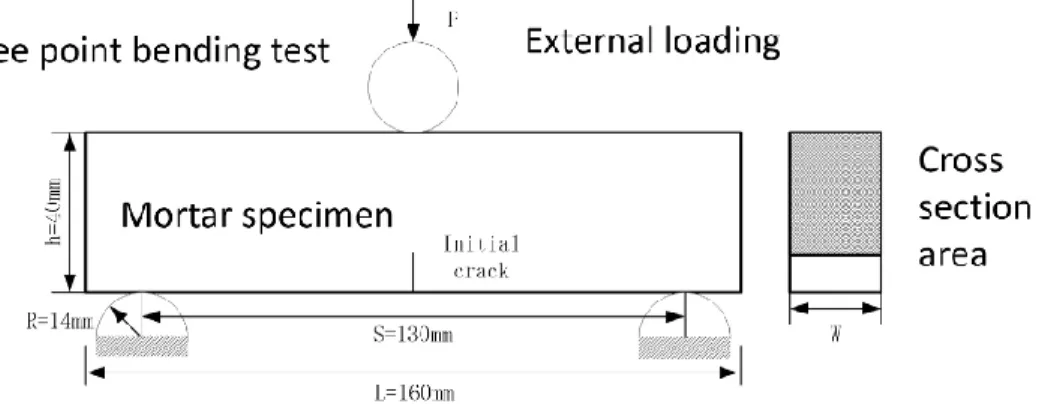

2.2 Pengujian Kuat Lentur Tiga Titik Mortar 12

4.1 Grafik kuat lentur mortar (agregat lebih banyak dibanding semen) 23 4.2 Grafik kuat lentur mortar (semen lebih banyak dibanding agregat) 24 4.3 Grafik kuat lentur mortar (semen tanpa agregat) 25 4.4 Grafik kuat tekan mortar (agregat lebih banyak dibanding semen) 26 4.5 Grafik kuat tekan mortar (semen lebih banyak dibanding agregat) 27 4.6 Grafik kuat tekan mortar (semen tanpa agregat) 28 4.7 Hasil morfologi mortar variasi semen tanpa agregat 29 4.8 Hasil morfologi mortar variasi semen lebih banyak dibanding agregat 30 4.9 Hasil morfologi mortar variasi semen tanpa agregat 30

xiii DAFTAR LAMPIRAN

Nomor Judul Halaman Lampiran

1. Lampiran 1 Alat dan Bahan Penelitian 35

2. Lampiran 2 Gambar Hasil Percobaan 43

3. Lampiran 3 Hasil Karakterisasi OM Mortar 49

4. Lampiran 4 Data Pengujian Kuat Tekan dan Kuat Lentur 62

BAB 1 PENDAHULUAN

1.1 Latar Belakang

Retak / Crack merupakan kejadian pecah pada beton, berupa garis-garis panjang yang sempit. Retak ini biasa terjadi akibat cuaca yang panas dan berangin. Jenis kerusakan ini sifatnya dangkal dan saling berhubungan (Ariyanto, 2020). Keretakan pada beton dapat dibedakan menjadi retak struktural maupun non- struktural. Keretakan struktural terjadi karena adanya kesalahan dalam perencanaan atau beban yang melebihi kapasitas, sedangkan retakan non-struktural sebagian besar terjadi karena adanya proses kimia fisik pada beton pada fase awal umur beton. Pada umumnya retakan non-struktural tidak langsung mengakibatkan melemahnya struktur bangunan (Linggasari, 2019).

Upaya perbaikan keretakan beton selama ini dapat dilakukan dengan injeksi epoxy. Epoxy merupakan komponen yang mempunyai daya rekat yang sangat tinggi antara beton normal dengan repair material serta memiliki sifat permeabilitas yang rendah, Kekurangan dari material ini adalah harganya yang relatif lebih mahal dibandingkan dengan cement grout dan polyurethane ( Junianto, 2019)

Dikarenakan harga Epoxy yang mahal sehingga peneliti melakukan penelitian dengan judul “Pengembangan Mortar Untuk Perbaikan Beton Retak Dengan Metode Penyuntikan”. Penelitian ini untuk membuat mortar dengan bahan tambahan (admixture) serat kaca yang akan disuntikkan ke dalam retakan secara efektif sehingga mortar dapat mengisi celah pada retak beton. Perbaikan dengan metode penyuntikan ini adalah salah satu cara untuk memperbaiki fondasi yang retak tanpa harus merobohkan bangunan. Pemilihan penambahan serat kaca dilakukan karena biaya rendah dan memiliki sifat mekanik yang baik. Tersedia di pasaran dan diperoleh dengan menggunakan perlakuan mekanis dan termal dapat bekerja sangat baik sebagai tulangan pada beton, yang pada akhirnya mencegah retak. Aditif jenis serat banyak digunakan dalam berbagai jenis komposit tidak hanya beton (misalnya polimer), Saat ini lebih dari 95% produk komposit yang diperkuat serat kaca karena biayanya yang rendah.

Parameter terpenting yang menentukan produksi keberhasilan adalah ukuran seratnya.

Ukuran adalah yang sangat diperlukan dalam proses produksi serat (Thomason, 2019).

Material komposit yang diperkuat serat kaca digunakan dalam beberapa aplikasi industri karena sifat mekanik yang sangat baik, tidak ada korosi, serta pemeliharaan tahan lama (Safri, 2017).

1.2 Rumusan Masalah

Berdasarkan latar belakang masalah yang telah dikemukakan, maka dapat dirumuskan beberapa rumusan masalah sebagai berikut:

1. Bagaimana kemampuan mortar mengalir kedalam sebuah celah?

2. Mortar seperti apa yang sesuai untuk metode penyuntikan ini?

3. Apakah penambahan Glass fiber memberikan pengaruh pada uji kuat mortar?

1.3 Tujuan Penelitian

Adapun tujuan yang ingin dicapai dari peneltitian ini adalah:

1. Untuk mengetahui kemampuan mortar mengalir ke dalam sebuah celah.

2. Untuk mengetahui campuran mortar yang sesuai pada metode penyuntikan.

3. Untuk mengetahui pengaruh penambahan serat kaca pada kuat mortar.

1.4 Batasan Masalah

Penelitian ini difokuskan pada beberapa hal sebagai berikut:

1. Bahan baku yang digunakan adalah semen, pasir, air, serat kaca

2. Variasi komposisi bahan dilakukan dengan cara pembuatan proporsi campuran bahan.

3. Pengujian yang dilakukan dalam penelitian ini antara lain pengujian kuat tekan, kuat lentur, kuat rekat, uji mengalir mortar dan observasi OM.

1.5 Manfaat Penelitian

Manfaat yang diharaapkan dari penelitian ini adalah:

1. Menambah pengetahuan dan wawasan tentang perbaikan beton retak menggunakan bahan mortar dengan metode penyuntikan.

2. Sebagai pengetahuan dan wawasan tentang serat kaca yang dapat digunakan sebagai bahan tambahan untuk penguat mortar.

BAB 2

TINJAUAN PUSTAKA

2.1 Pengertian Retak Beton

Retak/ crack merupakan pecah pada beton, berupa garis-garis panjang yang sempit.

Retak ini biasa terjadi akibat cuaca yang panas dan berangin. Jenis kerusakan ini sifatnya dangkal dan saling berhubungan. Retak dapat secara luas diklasifikasikan sebagai retak struktural maupun non-struktural. Retak struktural dapat terjadi karena adanya kesalahan desain atau juga bisa terjadi karena beban yang melebihi kapasitas sehingga dapat membahayakan bangunan. Retak yang ekstensif/menyebar dari balok beton bertulang adalah salah satu contoh retak struktural. Retak non-struktural sebagian besar terjadi karena adanya tegangan yang diinduksi secara internal dalam material bangunan dan umumnya hal ini tidak langsung mengakibatkan melemahnya struktur (Ariyanto, 2020).

Retak merupakan jenis kerusakan yang paling sering terjadi pada struktur beton, dimana terjadi pemisahan antara massa beton yang relatif panjang dengan yang sempit. Secara visual retak nampak seperti garis. Retak pada struktur beton terjadi sebelum beton mengeras maupun setelah beton mengeras.

Beton mengeras pada musim dingin, susut (shrinkage), penurunan (setlement) dan penurunan acuan (formwork) (Chelcea, 2017). Retak pada struktur beton adalah terpisahnya permukaan beton akibat adanya celah pada permukaan beton tersebut. Retak permukaan beton dapat dikenali dengan beberapa parameter yaitu lebar retak, panjang retak, kedalaman retak dan pola retaknya. Lebar retak yang bersifat mikro sulit dilakukan pengukuran karena bentuknya yang tidak teratur (irregular shape) sulit dideteksi karena terlalu kecil (Sulardi, 2018). Retak pada beton seharusnya tidak diabaikan karena itu adalah salah satu yang utama penyebab keruntuhan. Oleh karena itu, penyelidikan struktur beton adalah dibutuhkan. Pemeriksaan retak dalam hal lebar retak tidak cukup untuk mengevaluasi kerusakan bangunan beton. Tetapi juga diperlukan untuk mengukur kedalaman retak beton (Wibowo, 2014). Lebar retak adalah salah satu perilaku struktur yang terjadi dan perlu ditinjau pada saat kondisi pada batas layan (serviceability limit state). Banyak peraturan yang ada pada saat sekarang ini dan digunakan untuk menentukan berapa standar lebar retak yang masih diperbolehkan

ketika terjadi kegagalan pada suatu struktur pada kondisi batas layan. Lebar retak maksimum sendiri adalah suatu fungsi yang tergantung oleh kedalaman retak.

Berdasarkan pada pengujian balok beton bertulang dapat diamati bahwa pola retak yang terjadi pada balok beton dengan variasi paparan suhu tinggi menghasilkan pola retak lentur. Pengaruh paparan suhu tinggi terhadap beton bertulang baik pada beton itu sendiri maupun pada tulangan membuat kuat lentur menjadi menurun. Berkurangnya kadar air semen akibat penguapan saat paparan suhu tinggi mengakibatkan ikatan antar agregat menjadi lemah serta mengakibatkan rongga pada beton membesar yang mengakibatkan retakan sehingga kuat tekan beton menurun (Prasetiya, 2017).

2.2 Jenis Retak Beton

2.2.1 Retak Plastis (plastic cracking)

Retak yang diakibatkan karena evaporasi air dalam campuran beton terjadi dengan cepat akibat yang panas, kering atau berangin (Nugroho, 2019). Retak plastis adalah retak yang terjadi pada beton saat masih dalam proses pengikatan dan terjadi karena fenomena bleeding yang berbeda. Terjadi setelah satu sampai delapan jam setelah selesai pengecoran dan pemadatan (Setyaningsih, 2010). Retak susut plastis mempunyai ciri berpola sejajar dengan jarak yang hampir sama atau tidak beraturan umumnya hanya terdapat pada bagian tengah modul plat beton dan tidak mencapai tepi plat, adapun ukuran atau panjang retakan dapat bervariasi panjang dan lebar celahnya (Sulardi, 2018).

2.2.2 Retak Susut Pengeringan (drying shrinkage cracking)

Susut pengeringan terjadi setelah beton mencapai bentuk akhirnya dan proses hidrasi pada semen telah selesai. Susut pengeringan adalah berkurangnya volume elemen beton jika terjadi kehilangan uap air karena penguapan. Air bebas pada saat pertama pencampuran menyebabkan terjadinya susut beton. Pada saat pengeringan berlangsung, penguapan terus berjalan dan perubahan volume pasta semen tidak ditahan. Pada saat itulah terjadi kehilangan air sekitar 1%. Peristiwa ini dikenal sebagai susut pengeringan karena proses ini terjadi saat beton berada pada saat pengeringan. Faktor penyebab susut agregat, rasio air/semen, ukuran elemen beton, kondisi kelembapan di sekitar, banyaknya penulangan, bahan tambahan, jenis semen, dan karbonisasi (Fadillah, 2017). Retak susut pengeringan ini terjadi setelah beton mengeras dengan sempurna dan dalam proses

mencapai kekuatan karakteristiknya mengalami susut sehingga dapat timbul retakan jika tidak dilakukan curing dengan baik atau tidak terdapat contaction maupun expansion joint yang baik (Sulardi, 2018).

2.2.3 Thermal Cracking ( retak termal)

Pengendalian suhu dalam beton sangat penting untuk mencegah terjadinya retak, delay ettringite formations, dan kerusakan lainnya. Kenaikan suhu internal menyebar keseluruh permukaan beton dan melepas panas ke lingkungan. Suhu pada permukaan beton massa lebih kecil dibandingkan dengan suhu inti karena berhubungan dengan suhu lingkungan. Perbedaan suhu yang besar menginduksi tekanan ke permukaan, jika tekanan yang terjadi melampaui kuat tarik beton maka dapat menimbulkan retak (Suryawijaya, 2012).

2.2.4 Cracking Due to Chemical Reaction (retak karena reaksi kimia)

Reaksi kimia dapat terjadi karena bahan yang digunakan untuk membuat beton atau bahan yang bersentuhan dengan beton setelah mengeras. Beton dapat retak seiring waktu sebagai akibat dari reaksi ekspansif yang berkembang secara perlahan antara agregat yang mengandung silika aktif dan alkali yang berasal dari hidrasi semen, bahan tambahan atau sumber eksternal. Reaksi kimia tertentu dalam bahan bangunan menghasilkan peningkatan volume bahan yang cukup besar, dan tekanan internal terbentuk yang dapat mengakibatkan dorongan ke luar dan pembentukan retakan (Chitte, 2018).

2.2.5 Plastic Settlement Crack (retak penurunan plastis)

Retak penurunan plastis adalah termasuk jenis retak susut plastis yang mempunyai pola mengikuti lapis tulangan atas yang salah satu penyebabnya adalah selimut beton yang terlalu kecil sehingga ketika susut plastis terjadi, retakan mengikuti pola penempatan tulangan (Sulardi, 2018). Retak yang terjadi akibat gerakan pondasi sudut pada ujung suatu bangunan biasanya berbentuk diagonal. Dalam kasus bangunan yang dibangun di atas tanah yang tidak terlalu padat, terkadang penurunan dimulai ketika air hujan masuk ke pondasi dan menyebabkan penurunan tanah di bawah beban struktur. Misalnya penurunan umumnya tidak seragam di bagian yang berbeda, menyebabkan retak.

Perlindungan alas di sekitar bangunan membantu mencegah rembesan air hujan masuk ke dalam pondasi, sehingga mencegah kemungkinan retak penurunan (Chitte, 2018).

2.3 Jenis Material Perbaikan Retak Beton

Menurut Alfredo dkk. (2014), ada beberapa jenis material yang sering digunakan untuk melakukan perbaikan pada struktur beton di Indonesia, setiap material memiliki kelebihan dan kekurangan serta berbeda dalam fungsi penggunaannya diantaranya adalah semen grouting, epoxy resins, dan polyurethane.

2.3.1 Grouting Cements

Material semen grouting, biasanya dipakai untuk memperbaiki kerusakan dengan skala cukup besar seperti kerusakan voids dikarenakan memiliki nilai yang lebih ekonomis dibandingkan polyurethane dan epoxy, namun setting time yang diperlukan material ini untuk mengeras lebih lama dibandingkan polyurethane dan epoxy (Junianto, 2019).

2.3.2 Epoxy (resin bening)

Produk resin epoksi dikomersialkan pada tahun 1946 dan sejak itu, teknologi perekat modern telah menghasilkan pengembangan berbagai jenis sistem berbasis epoksi.

Penggunaan resin epoksi untuk memperbaiki beton retak adalah metode umum untuk mengembalikan beton retak struktur (Griffin, 2017). Injeksi epoksi adalah sealer berbasis resin yang dipaksa masuk ke dalam retakan di dalam beton untuk melindungi tulangan agar tidak rusak, dan untuk mencegah air menggenang ke dalam pondasi (Nalini, 2017).

Kekurangan dari material ini adalah harganya yang relatif lebih mahal dibandingkan dengan cement grout dan polyurethane (Junianto, 2019).

2.3.3 Polyurethane

Polyurethane adalah material yang dapat digunakan untuk menutup keretakan pada struktur beton. Material ini bereaksi dengan air, mengembang, dan membentuk foam yang bisa menutup keretakan (Junianto, 2010). Resin polyurethane fleksibel dan menjamin daya rekat yang kuat pada beton dengan retakan basah atau kering.

Polyurethane juga dapat digunakan terlepas dari kondisi cuaca atau kondisi retak (retak aktif bocor, penuh lumpur dan/atau endapan mineral, atau sempit atau lebar). Mekanisme

busa polyurethane adalah bereaksi cepat dengan air dan mengembang untuk menahan sementara air yang masuk (Safan, 2019).

2.4 Pengertian Mortar

Mortar adalah adukan yang terdiri dari pasir, bahan perekat dan air. Bahan perekat berupa tanah liat, kapur, maupun semen. Fungsi utama dari mortar adalah menambah lekatan dan ketahanan ikatan dengan bagian-bagian penyusun suatu konstruksi kekuatan mortar tergantung pada kohesi pasta semen terhadap partikel agregat halusnya (Wenda, 2018). Untuk semua campuran digunakan rasio w/c = 0,44 konstan. Peningkatan kemampuan kerja campuran dengan jumlah air yang berkurang secara signifikan, digunakan penambahan bahan tambahan kimia ke mortar yang diperkuat serat (Malek, 2021). Bila tanah yang dipakai sebagai bahan perekat disebut mortar lumpur (mud mortar), bila kapur yang dipakai sebagai bahan perekat disebut mortar kapur, dan bila semen yang dipakai sebagai bahan perekat maka disebut mortar semen.

Mortar kapur dibuat dari campuran pasir, kapur dan air. Kapur pasir mula_mula dicampur keadaan kering, kemudian ditambahkan air. Air diberikan secukupnya agar diperoleh adukan yang cukup baik (mempunyai kelecatan baik). Selama proses pengerasan, kapur mengalami penyusutan sehingga jumlah umumnya dipakai 2 atau 3 kali volume kapur. (Zuraidah, 2017). Pengaruh penambahan serat kedalam adukan beton tergantung pada jenis serat dari ukuran dan bentuknya, aspek rasio serat yang merupakan perbandingan antara panjang dan diameter serat, serta kosentrasi serat jika terlalu banyak kedalam adukan beton akan cenderung terjadi penggumpalan yang akan menghalangi penyebaran secara merata keseluruh beton (Lirawati, 2018). Beton serat menurut (ACI 544.1R-96) juga didefinisikan sebagai beton yang dibuat dari semen hidrolik, agregat, dan bahan lain yang memperkuat berupa serat-serat. Serat yang cocok untuk memperkuat beton yang telah diproduksi dari baja, kaca, dan polimer organik (serat-serat sintetis).

2.5 Bahan Penyusun Mortar 2.5.1 Semen Portland

Semen Portland ialah semen hidrolis yang dihasilkan dengan cara menghaluskan klinker yang terbuat dari batu kapur (CaCO3) yang terdiri dari silikat –silikat kalsium, dengan gips sebagai bahan tambahan. Fungsi semen ialah untuk merekatkan butir –butir agregat

agar terjadi suatu masa yang kompak atau padat, selain itu juga untuk mengisi rongga diantara butiran –butiran agregat (Wenda, 2018). Bahan baku pembuat semen adalah bahan-bahan yang mengandung kapur, silikat, alumina, oksida, besi dan oksida lainnya.

Jika bubuk halus tersebut dicampur dengan air, dalam beberapa waktu dapat menjadi keras. Campuran semen dengan air tersebut dinamakan pasta semen (Polii, 2015).

Berdasarkan (SNI 2049-2015) semen Portland di bagi menjadi 5 jenis semen, yaitu : 1. Tipe I, semen portland yang dalam penggunaannya tidak memerlukan persyaratan

khusus seperti jenis-jenis lainnya.

2. Tipe II, semen portland yang dalam penggunaannya memerlukan ketahanan terhadap sulfat dan panas hidrasi sedang.

3. Tipe III, semen portland yang dalam penggunaannya memerlukan kekuatan awal yang tinggi dalam fase permulaan setelah pengikatan terjadi.

4. Tipe IV, semen portland yang dalam penggunaannya memerlukan panas hidrasi yang rendah.

5. Tipe V, semen portland yang dalam penggunaannya memerlukan ketahanan yang tinggi terhadap sulfat.

2.5.2 Agregat Halus

Agregat halus adalah butiran mineral alami/ buatan sebagai bahan pengisi dalam campuran mortar. Sebagai pengisi, agregat yang dihancurkan dengan fraksi hingga 2,0 mm. standar untuk agregat alam dengan fraksi sampai dengan 4,0 mm (Malek, 2021).

Pasir dengan bentuk yang tajam dan keras sangat cocok untuk pembuatan mortar. Hal ini disebabkan karena pasir dengan bentuk tersebut akan mempunyai daya ikat tinggi. Butir – butir agregat halus bersifat kekel, artinya tidak mudah pecah atau hancur oleh pengarunya cuaca, seperti terik matahari dan hujan. Agregat halus tidak boleh mengandung lumpur lebih dari 5% (ditentukan dalam berat kering). Pasir dengan Modulus kehalusan antara 2,5 – 3,2 sangat baik digunakan dengan pembuatan mortar (Zuraidah, 2017). Agregat halus yang baik harus bebas dari bahan organik dan lempung (Bumulo, 2018).

Agregat halus dapat digolongkan menjadi 5 (lima) macam yaitu:

1. Pasir Sungai

Pasir ini biasanya dengan kandungan lumpur yang lebih tinggi. Bentuk butirannya membulat.

2. Pasir Gunung

Jenis pasir ini biasanya berupa hasil letusan gunung berapi, mempunyai bentuk butiran yang menyudut dan biasanya mempunyai kadar lumpur yang lebih rendah.

3. Pasir Laut

Bila akan memakai pasir laut, perlu dicuci dahulu dan untuk pekerjaan- pekerjaan tertentu perlu diadakan penelitian.

4. Pasir dari Batu Pecah

Pasir ini biasanya diperoleh dari pemecahan bongkahan batu saat membuat batu pecah alami (natural crushed stone). Bentuk butirannya pipih dan lebih tajam sehingga mengurangi workability dan menghasilkan mortar yang lebih berat.

5. Pasir Kwarsa

Pasir kwarsa biasanya diperoleh dari suatu penambangan di darat dan kandungan terbesarnya adalah silika. Mortar dari pasir kwarsa akan memberikan bleeding yang berlebihan dan harus diperiksa kemungkinan terjadinya AAR (Alkali Aggregate Reaction) (Sulianti, 2018).

2.5.3 Air

Air merupakan komponen penting dari campuran beton yang memegang peranan penting dalam bereaksi dengan semen dan mendukung terbentunya kekuatan pesta semen. Tujuan utama dari penggunaan air adalah agar terjadi hidrasi, yaitu reaksi kimia antara semen dan air yang menyebabkan campuran beton menjadi keras setelah melewati waktu tertentu (Rahmat, 2016). Air adalah bahan yang digunakan untuk adukan beton, karena itu air mempunyai pengaruh yang penting dalam menentukan kekuatan dan kemudahan pelaksanaan pencampuran beton (Bumulo, 2018).

Air pada campuran beton akan berpengaruh terhadap:

1. Sifat workability adukan beton.

2. Besar kecilnya nilai susut beton.

3. Kelangsungan reaksi dengan semen Portland sehingga dihasilkan dan kekuatan selang beberapa waktu.

4. Perawatan keras adukan beton guna menjamin pengerasan yang baik.

Penggunaan air untuk beton sebaiknya air memenuhi persyaratan sebagai berikut:

1. Tidak mengandung lumpur atau benda melayang lainnya lebih dari 2 gram/liter.

2. Tidak mengandung garam-garam yang merusak beton (asam dan zat organik) lebih dari 15 gram/liter.

3. Tidak mengandung Klorida (Cl) lebih dari 5 gram/liter.

4. Tidak mengandung senyawa sulfat lebih dari 1 gram/liter.

2.5.4 Serat Kaca (glass fiber)

Serat kaca telah berhasil sebagai penguat pilihan dalam komposit polimer yang diperkuat serat yang berkembang pesat di pasar. Saat ini produk serat kaca menyumbang lebih dari 95% serat penguat yang digunakan dalam industri komposit, terutama karena kinerjanya yang sangat menarik untuk rasio harga (Thomason, 2019). Serat kaca digunakan dalam jumlah besar dengan matriks resin dalam pembuatan komposit serat kaca (Saidi, 2011).

Menambahkan serat kaca ke dalam beton bisa sangat meningkatkan kekuatan lentur dan ketahanan aus beton. Namun, serat kaca memiliki potensi korosi yang besar selama hidrasi semen, yang secara langsung akan mempengaruhi kinerja jangka panjang dan stabilitas kekuatan (Xiaochun, 2017). Serat kaca yang digunakan dalam penelitian ini memiliki panjang sekitar 10 mm (10 ± 0,5 mm).

2.5.5 Besmittel

Besmittel merupakan salah satu bahan tambah kimia yang berfungsi untuk mempercepat waktu pengerasan pada beton. Adapun karakteristik dari besmittel dapat dilihat dalam Tabel 2.1.

Tabel 2.1 Karakteristik Bestmittle (Ariyani, 2014)

Karakteristik Uraian

Warna Hitam pekat

Waktu pengerasan 7-10 hari

Dosis pemakaian 2-6 gram dengan 0,5 liter untuk 1 kg semen

Zat Additive (Bestmittel) merupakan bahan tambah dengan formula khusus, yang sangat ekonomis dalam proses pengecoran sehingga menjadikan beton lebih cepat keras dalam usia muda serta mengurangi pemakaian air pada saat pengecoran sehingga meningkatkan mutu atau kekuatan beton. Bestmittel sangat membantu untuk pengecoran dengan jadwal waktu yang sangat ketat karena beton cepat mengeras pada usia awal (7-10 hari) serta meningkatkan mutu/ kekuatan beton 5% -10% (Nugraha, 2017).

2.6 Kuat Tekan Beton

Kuat tekan beton merupakan sifat terpenting dalam kualitas beton dibanding dengan sifat- sifat lain. Kekuatan tekan beton ditentukan oleh pengaturan dari perbandingan semen, agregat kasar dan halus, air dan berbagai jenis campuran. Perbandingan dari air semen merupakan faktor utama dalam menentukan kekuatan beton (Dady, 2015). Pengujian kuat tekan dan kuat lentur dilakukan pada usia 7 dan 28 hari (Hilles, 2019). Sifat beton pada umumnya lebih baik jika kuat tekannya lebih tinggi, dengan demikian untuk meninjau mutu beton biasanya dilakukan dengan meninjau kuat tekannya (Rahmat, 2016). Hasil kuat tekan beton sangat dipengaruhi metode pengadukan secara manual dan secara mekanis (mixer). Pada pengadukan secara mekanis (mixer) dapat menghasilkan kuat tekan yang lebih tinggi dibandingkan dengan pengadukan manual (Rahmadi, 2017).

Gambar 2.1 Pengujian Kuat Tekan Beton (Marcalikova, 2020) Kuat tekan beton dapat dituliskan sebagai berikut :

fc =

(2.1) Di mana :fc = kuat tekan beton (kg/cm²) , P = beban maksimum (kg),

A = luas penampang benda uji (cm²) (Ariyani, 2014).

2.7 Kuat Lentur Beton

Uji lentur tiga titik dilakukan untuk menguji ketangguhan patah dari spesimen mortar. Uji retak mortar dilakukan pada Universal Mesin Uji (UTM), seperti yang ditunjukkan pada Gambar 2.2 berikut ini:

Gambar 2.2 Pengujian Kuat Lentur Tiga Titik (Huang, 2018)

Kekuatan lentur diuji dalam pengaturan tekukan tiga titik, pada ukuran sampel 40 × 40 × 160 mm (balok) (Malek, 2021). Cara pengujian yang digunakan adalah pembebanan tiga titik (three point bending) mengacu pada standar ASTM C293-79, besaran tegangan tarik (modulus of rupture) yang terjadi pada benda uji dihitung dengan rumus seperti di bawah ini (Puro, 2014).

R =

(2.2)

Di mana:

R = modulus of rupture P = beban maksimum (kN) L = panjang benda uji (mm)

b = lebar penampang benda uji (mm)

h = tinggi penampang benda uji (mm) (Puro, 2014)

2.8 Kuat Rekat Beton

Kekuatan ikatan antara lapisan beton cor pada usia yang berbeda penting untuk memastikan perilaku monolitik komposit beton bertulang (RC). Ikatan antara bagian beton yang dicor pada usia yang berbeda dipengaruhi oleh beberapa parameter seperti metode persiapan permukaan untuk menghilangkan beton yang rusak dan untuk meningkatkan kekasaran substrat. Penyusutan diferensial dan kekakuan diferensial antara bagian beton juga dapat memiliki pengaruh yang signifikan terhadap permukaan beton.

Pengaruh kekasaran permukaan dan penyusutan diferensial dan kekakuan pada komposit beton bertulang diselidiki secara eksperimental. Kondisi curing yang berbeda, metode persiapan permukaan, dan tegangan permukaan beton dipertimbangkan (Santos, 2011).

2.9 Uji Slump

Pengujian slump merupakan salah satu cara untuk mengukur kelecakan mortar segar, yang dipakai pula untuk memperkirakan tingkat kemudahan dalam pengerjaannya. Pada dasarnya, mortar segar diisikan ke dalam suatu corong baja berupa kerucut terpancung, kemudian corong ditarik ke atas sehingga mortar segar meleleh ke bawah. Besarnya penurunan permukaan mortar disebut nilai slump (Lado, 2018). Berdasarkan EN 12350- 2:2019-07 cetakan untuk membentuk benda uji terbuat dari logam yang tidak mudah diserang pasta semen dan tidak lebih tipis dari 1,5 mm.Bagian dalam cetakan harus halus dan bebas dari tonjolan, seperti paku keling yang menonjol dan harus bebas dari penyok.

Cetakan harus dalam bentuk frustum berongga dari kerucut yang memiliki dimensi internal sebagai berikut:

- Diameter alas: (200 ± 2) mm - Diameter atas: (100 ± 2) mm - Tinggi: (300 ± 2) mm

Alas dan bagian atas cetakan harus terbuka dan sejajar satu sama lain dan tegak lurus terhadap sumbu. Cetakan harus dilengkapi dengan dua pegangan di dekat bagian atas dan klem pengikat atau potongan kaki di dekat bagian bawah untuk menahannya dengan stabil. Cetakan yang dapat dijepit ke dasar dapat diterima asalkan susunan penjepit dapat dilepaskan sepenuhnya tanpa pergerakan cetakan atau gangguan pada beton yang merosot.

2.10 Morfologi Permukaan Mortar

2.10.1 Karakterisasi Optical Microscope (OM)

Mikroskop adalah sejenis instrumen optik dengan struktur mikroskop optik yang tepat yang digunakan untuk melihat mikroorganisme dan unit dasar organisme. Sistem gambar mikroskop optik terutama mencakup empat bagian yaitu lensa objektif, lensa mata, reflektor dan konsentrator. Dalam arti luas, juga mencakup sumber pencahayaan, filter, kaca penutup dan kaca geser. Dalam sistem gambar mikroskop optik tradisional, spesimen membentuk bayangan nyata yang diperbesar terbalik pada fokus lensa objektif melalui lensa objektif dan lensa tabung pada kotak gambar, dan lensa okuler yang dekat dengan mata manusia memperbesar gambar tengah lagi membentuk citra virtual metode pada jarak pandang terbuka (Liu, 2021). Lensa objektif adalah lensa yang lebih dekat

dengan objek. Mikroskop majemuk umumnya memiliki empat lensa objektif dengan perbesaran yang berbeda dan dapat diputar untuk memilih perbesaran yang diinginkan (Lavanya, 2017).

BAB 3

METODOLOGI PERCOBAAN

3.1 Tempat Dan Waktu Penelitian 3.1.1 Tempat Penelitian

Proses Penelitian ini, dari preparasi sampel, pengujian sampel dan pengolahan data hasil pengujian di lakukan di Laboratorium Gedung Pusat Penelitian Fisika- Lembaga Ilmu Pengetahuan Indonesia (P2F-LIPI) Kawasan PUSPIPTEK Serpong, Tangerang Selatan

3.1.2 Waktu Penelitian

Penelitian ini dilaksanakan pada tanggal 15 Februari – 10 Juni 2021

3.2 Peralatan dan Bahan Penelitian

Adapun beberapa alat dan bahan yang digunakan saat penelitian ini sebagai berikut:

3.2.1 Alat Penelitian 1. Beaker Glass

Berfungsi sebagai wadah air yang sudah ditimbang.

2. Neraca Digital

Berfungsi sebagai alat menimbang bahan- bahan yang akan digunakan dalam pembentukan Mortar.

3. Pipet Tetes

Berfungsi sebagai pengambilan besmittel dan memasukkannya kedalam pasta mortar.

4. Spatula

Berfungsi untuk memindahan bahan – bahan yang akan ditimbang.

5. Saringan 10 Mesh

Berfungsi sebagai penyaring pasir kasar yang dihasilkan.

6. Cetakan Mortar

Berfungsi sebagai cetakan pembuatan mortar untuk di uji kuat tekan dan kuat lentur dengan ukuran 4 cm x 4 cm x 16 cm.

7. Jangka Sorong

Berfungsi sebagai pengukur semua dimensi benda uji.

8. Sendok Adukan

Berfungsi sebagai pengaduk pasta mortar.

9. Ember

Berfungsi sebagai wadah pengadukan pasta mortar.

10. Penggaris

Berfungsi sebagai pengukur sampel dan pengukur tinggi pasta mortar setelah dilakukan pengujian uji slump.

11. Lakban Putih

Berfungsi sebagai pelapis cetakan mortar agar pasta mortar tidak menempel pada cetakan tersebut.

12. Gunting

Berfungsi sebagai pemotong lakban putih yang akan digunakan.

13. Pipa Paralon

Berfungsi sebagai alat yang disambungkan dengan kaca akrilik untuk mempermudah proses uji alir.

14. Lem Kaca Akrilik / Sealant

Berfungsi sebagai penyambung pipa paralon dengan kaca akrilik.

15. Sarung Tangan

Berfungsi sebagai pelindung tangan dari pasta mortar.

16. Kaca Akrilik

Berfungsi sebagai alat uji alir, yang di desain dengan ukuran celah 1 mm, 3 mm dan 5 mm dan panjang 120 mm.

17. Uji Slump

Berfungsi sebagai alat uji kemerosotan pasta mortar dengan diameter alas 200 2 mm, diameter atas 100 2 mm dan tinggi 300 2 mm.

18. Batang Pemadat

Berfungsi sebagai pemadat mortar ketika dilakukan uji slump.

19. Saringan Ukuran 10 Mesh

Berfungsi sebagai pemisah agregat kasar dengan agregat halus 20. Optical Microscope (OM)

Berfungsi sebagai alat untuk mengetahui struktur sampel yang dihasilkan.

21. Alat Uji Kuat Tekan

Berfungsi sebagai alat menguji kuat lentur dan menguji kuat tekan pada mortar.

22. Laptop yang sudah di instal Sofware Anaconda Prompt

Berfungsi sebagai pengolah data dan grafik untuk menentukan beban maksimum mortar hingga patah.

3.2.2 Bahan Penelitian 1. Semen Portland

Berfungsi sebagai bahan baku pembuatan mortar.

2. Agregat Halus

Berfungsi sebagai bahan baku pembuatan mortar.

3. Serat Kaca (glass fiber)

Berfungsi sebagai bahan tambahan untuk meningkatkan kekuatan pada mortar.

4. Air

Berfungsi sebagai bahan untuk menghomogenkan prekursor yang digunakan.

5. Zat Additive Besmittel

Berfungsi sebagai bahan untuk meningkatkan kekuatan pada mortar.

3.3 Komposisi Pembuatan Mortar

Bahan baku yang digunakan dalam penelitian ini adalah Semen portland, Agregat, Air, Besmittel, Serat kaca. Komposisi pembuatan mortar pada tabel berikut:

Tabel 3.1 Proporsi Campuran Pembuatan Mortar Mix

Symbol

Nama Sample

Semen (kg)

Agregat (kg)

Air

(kg) w/c Fiber (gram)

Fiber contents

(gram) Tanpa

GF

AC1 1,56 5,32 0,69 0,44 0

0

BC1 3,41 2,66 1,50 0,44 0

CC1 5,25 0 2,31 0,44 0

1800 GF

AC2 1,56 5,32 0,69 0,44 5,99

1800

BC2 3,41 2,66 1,50 0,44 5,99

CC2 5,25 0 2,31 0,44 5,99

5400 GF

AC3 1,56 5,32 0,69 0,44 17,97

5400

BC3 3,41 2,66 1,50 0,44 17,97

CC3 5,25 0 2,31 0,44 17,97

3.4 Flowchart Penelitian

3.4.1 Flowchart Pembuatan Mortar

0,69 1,50 2,31

3.5 Prosedur Penelitian

3.5.1 Proses Pembuatan Mortar

1. Disiapkan semua peralatan penelitian

2. Ditimbang agregat menggunakan neraca digital sebanyak 5,32 kg, semen 1,56 kg, air sebagai pengencer 0,69 kg dan besmittel 7,8 gram untuk campuran mortar pertama.

3. Ditimbang semen sebanyak 3,41 kg, agregat 2,66 kg, air sebagai pengencer 1,50 kg dan besmittel 17,5 gram untuk campuran mortar kedua.

4. Ditimbang semen sebanyak 5,32 kg, tanpa penambahan agregat, air sebagai pengencer 2,31 kg dan besmittel 26,25 gram untuk campuran mortar ketiga.

5. Diaduk semen dan agregat kedalam ember, kemudian ditambahkan air yang sudah tercampur dengan besmittel selama 2 menit. Dilakukan untuk masing-masing campuran mortar.

6. Ditambahkan serat kaca sebagai bahan tambahan kedalam mortar dengan variasi 0 gram, 1800 gram, 5400 gram kedalam masing- masing campuran mortar dan dihomogenkan selama 3 menit.

7. Dituang kedalam cetakan ukuran 4x4x16 cm, kemudian mortar dibongkar dan disimpan di dalam air selama 7, 14, 28 hari.

8. Dilakukan pengujian kuat tekan, kuat lentur, kuat rekat dan observasi OM.

3.5.2 Proses Pengujian Alir Mortar

1. Disiapkan semua peralatan penelitian

2. Ditimbang semua bahan seperti semen, agregat, air dan besmittel sesuai komposisi masing-masing.

3. Dilakukan pembuatan pasta mortar, kemudian di uji alir mortar menggunakan kaca akrilik dengan ukuran celah 1 mm, 3 mm, 5 mm dan uji slump.

BAB 4

HASIL DAN PEMBAHASAN

Pada penelitian ini telah dilakukan pengembangan mortar dengan penambahan serat kaca. Berikut adalah hasil pengujian alir mortar, kuat tekan, kuat lentur, dan kuat rekat mortar.

4.1 Pengujian Alir Mortar

Uji mengalir mortar dilakukan dengan menggunakan kaca akrilik. Hal pertama yang dilakukan adalah membuat variasi celah kaca akrilik yaitu celah 1 mm, 3 mm, dan 5 mm. Setelah itu membuat adukan mortar untuk melakukan uji slump. Mortar ini juga digunakan untuk uji alir pada kaca akrilik. Untuk mengetahui sejauh mana mortar mengalir pada kaca akrilik, maka dilakukan dengan cara mengukur panjang akrilik yang telah dilewati mortar tersebut. Setelah dilakukan pengujian maka diperoleh hasil pada table 4.1

Table 4.1 Hasil Pengujian Alir Mortar

Slump Celah Akrilik (cm)

Kode Sample

Tinggi Awal (cm)

Tinggi Akhir (cm)

Lebar

(cm) 1 mm 3 mm 5 mm

AC1 16 12 18 0 0 0

BC1 13 9 23 0 35 76

CC1 12 3 54 34 75 99

AC2 20 13 36 0 0 0

BC2 13 5 40 0 16 72

CC2 12 3.5 53 30 66 75

AC3 18 12 16 0 0 0

BC3 14 6 20 0 0 0

CC3 13 3 51 0 0 0

Keterangan :

AC1 : Agregat > Semen + Serat Kaca 0 gram BC2 : Semen > Agregat + Serat Kaca 5,99 gram CC3 : Semen Tanpa Agregat + Serat Kaca 17,97 gram

Table 4.1 menjelaskan bahwa mortar dengan campuran agregat lebih banyak dibanding semen tidak dapat mengalir pada semua variasi celah kaca akrilik. Hal ini dikarenakan agregat pada campuran mortar tersebut menjadi penyaring pada celah

sehingga mortar tidak dapat mengalir sempurna. Dari hasil pengujian tersebut juga menunjukkan bahwa penambahan agregat dan ada atau tidaknya penambahan serat kaca menunjukkan bahwa mortar tidak dapat mengalir pada celak akrilik. Hasil pengujian alir mortar dengan campuran semen lebih banyak dibanding agregat dengan penambahan serat kaca 5,99 gram menunjukkan bahwa mortar dapat mengalir pada celah aklirik kecuali pada celah 1 mm. Mortar tidak dapat mengalir pada celah 1 mm, disebabkan karena agregat serat kaca yang menjadi penyaring pada celah akrilik. Sedangkan mortar dengan campuran semen tanpa penambahan agregat menunjukkan bahwa, mortar dapat mengalir pada semua variasi celah akrilik dan penambahan serat kaca 5,99 gram juga tidak mempengaruhi mengalirnya mortar pada celah tersebut. Dan pada hasil pengujian tersebut juga menunjukkan bahwa adanya penambahan agregat atau tidak pada campuran mortar, apabila ditambah serat kaca 17,97 gram mortar tidak dapat mengalir pada celah akrilik tersebut.

4.2 Pengujian Kuat Lentur Mortar

4.2.1 Hubungan Penambahan Serat Kaca Terhadap Kuat Lentur Mortar Penambahan variasi jumlah agregat semen dan serat kaca pada campuran mortar dilakukan untuk mengetahui nilai uji kuat lentur mortar terhadap umur mortar.

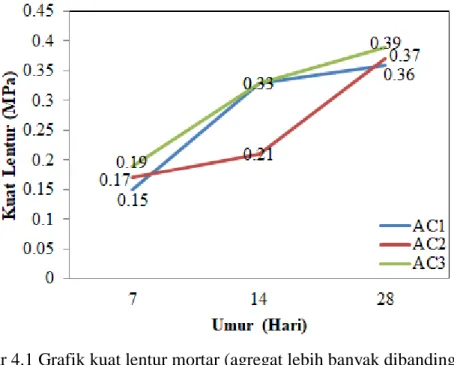

Tabel 4.2 Uji kuat lentur mortar (agregat lebih banyak dibanding semen)

Nilai rata- rata tekanan (MPa) Kode

sample

Semen (kg)

Agregat (kg)

Air (kg)

Serat kaca

(gram) 7 Hari 14 Hari 28 Hari

AC1 1,56 5,32 0,69 0 0,15 0,33 0,36

AC2 1,56 5,32 0,69 5,99 0,17 0,21 0,37

AC3 1,56 5,32 0,69 17,97 0,19 0,33 0,39 Dari data pengujian kuat lentur diatas, maka dapat dibuat grafik kuat lentur mortar

(agregat lebih banyak dibanding semen). Grafik tersebut dapat dilihat pada Gambar 4.1

Gambar 4.1 Grafik kuat lentur mortar (agregat lebih banyak dibanding semen) Hasil gambar 4.1 menunjukkan bahwa ketiga campuran mortar tersebut memiliki nilai kuat lentur yang meningkat. Kuat lentur mortar yang lebih tinggi yaitu dengan penambahan serat kaca 17,97 gram dimana pada umur 7 hari kuat lentur mortar sebesar 0,19 MPa dan meningkat hingga umur 28 hari menjadi 0,39 MPa.

Penambahan serat memiliki kekuatan lentur lebih tinggi dibandingkan dengan beton normal (Hilles, 2019).

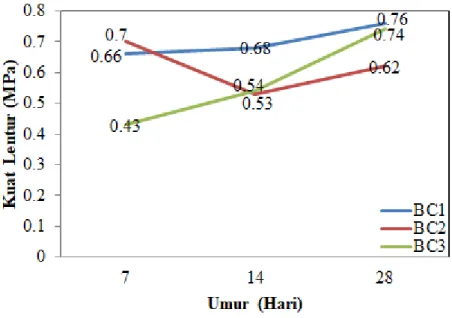

Table 4.3 Uji kuat lentur mortar (semen lebih banyak dibanding agregat)

Nilai rata- rata tekanan (MPa)

Kode sample

Semen (kg)

Agregat (kg)

Air (kg)

Serat kaca

(gram) 7 Hari 14 Hari 28 Hari

BC1 3,41 2,66 1,50 0 0,66 0,68 0,76

BC2 3,41 2,66 1,50 5,99 0,7 0,53 0,62

BC3 3,41 2,66 1,50 17,97 0,43 0,54 0,74

Dari data pengujian kuat lentur diatas, maka dapat dibuat grafik kuat lentur mortar (semen lebih banyak dibanding agregat). Grafik tersebut dapat dilihat pada Gambar 4.2

Gambar 4.2 Grafik kuat lentur mortar (semen lebih banyak dibanding agregat) Hasil gambar 4.2 menunjukkan bahwa mortar tanpa penambahan serat kaca, memiliki kuat lentur yang meningkat hingga umur 28 hari. Pada penambahan serat kaca 5,99 gram, di umur 14 hari kuat lentur mortar menurun. Sedangkan pada penambahan serat kaca 17,97 gram kuat lentur mortar meningkat hingga umur 28 hari. Nilai kuat lentur tertinggi diperoleh untuk sampel yang mengandung serat kaca 5,99 gram sebesar 10,4 MPa (Malek, 2021).

Tabel 4.4 Uji kuat lentur mortar (semen tanpa agregat)

Nilai rata- rata tekanan (MPa)

Kode sample

Semen (kg)

Agregat (kg)

Air (kg)

Serat kaca

(gram) 7 Hari 14 Hari 28 Hari

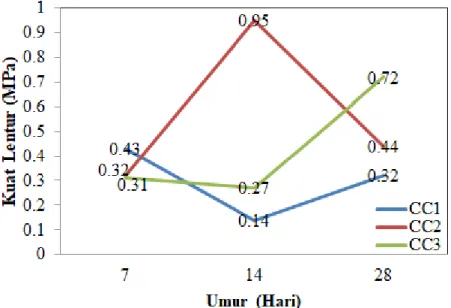

CC1 5,25 0 2,31 0 0.43 0.14 0.32

CC2 5,25 0 2,31 5,99 0.32 0.95 0.44

CC3 5,25 0 2,31 17,97 0.31 0.27 0.72

Dari data pengujian kuat lentur diatas, maka dapat dibuat grafik kuat lentur mortar (semen tanpa agregat). Grafik tersebut dapat dilihat pada Gambar 4.3

Gambar 4.3 Grafik kuat lentur mortar (semen tanpa agregat)

Hasil gambar 4.3 menunjukkan bahwa campuran tanpa agregat dengan serat kaca 17,97 gram memiliki nilai kuat lentur lebih baik. Karena di umur 28 hari kuat lentur mortar lebih tinggi dibanding campuran mortar lain. Sedangkan penambahan serat kaca 5,99 gram kuat lentur mortar menurun di umur 28 hari. Mortar tanpa serat memiliki nilai kuat lentur yang lebih rendah. Penggunaan bahan tambahan seperti serat dalam mortar memiliki kekuatan mortar lebih tinggi dibandingkan dengan mortar biasa (Saidi, 2011).

4.3 Pengujian Kuat Tekan Mortar

4.3.1 Hubungan Penambahan Serat Kaca Terhadap Kuat Tekan Mortar

Penambahan variasi jumlah agregat, semen dan serat kaca pada campuran mortar dilakukan untuk mengetahui nilai uji kuat tekan mortar terhadap umur mortar.

Tabel 4.5 Uji kuat tekan mortar (agregat lebih banyak dibanding semen)

Nilai rata- rata tekanan (MPa) Kode

sample

Semen (kg)

Agregat (kg)

Air (kg)

Serat kaca

(gram) 7 Hari 14 Hari 28 Hari

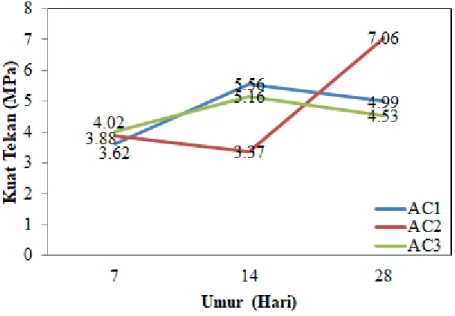

AC1 1,56 5,32 0,69 0 3.62 5.56 4.99

AC2 1,56 5,32 0,69 5,99 3.88 3.37 7.06

AC3 1,56 5,32 0,69 17,97 4.02 5.16 4.53

Dari data pengujian kuat tekan diatas, maka dapat dibuat grafik kuat tekan mortar (agregat lebih banyak dibanding semen). Grafik tersebut dapat dilihat pada Gambar 4.4

Gambar 4.4 Grafik kuat tekan mortar (agregat lebih banyak dibanding semen) Hasil gambar 4.4 menunjukkan bahwa mortar dengan penambahan serat kaca 5,99 gram, nilai kuat tekannya di umur 28 hari lebih tinggi dibandingkan campuran mortar lain, tetapi di umur 14 hari kuat tekan mortar menurun. Mortar tanpa serat kaca di umur 28 hari nilai kuat tekannya mengalami penurunan. Sedangkan mortar dengan serat kaca 17,97 gram, di umur 28 hari nilai kuat mortar juga menurun.

Tabel 4.6 Uji kuat tekan mortar (semen lebih banyak dibanding agregat)

Nilai rata- rata tekanan (MPa)

Kode sample

Semen (kg)

Agregat (kg)

Air (kg)

Serat kaca

(gram) 7 Hari 14 Hari 28 Hari

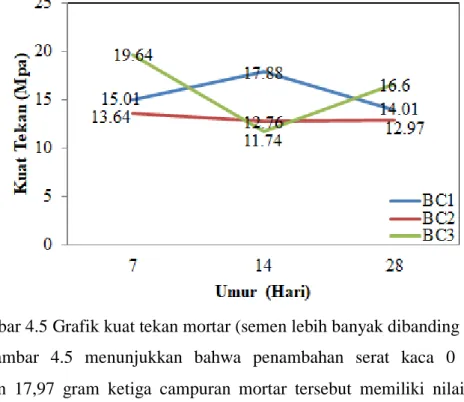

BC1 3,41 2,66 1,50 0 15.01 17.88 14.01

BC2 3,41 2,66 1,50 5,99 13.64 12.76 12.97

BC3 3,41 2,66 1,50 17,97 19.64 11.74 16.6

Dari data pengujian kuat tekan diatas, maka dapat dibuat grafik kuat tekan mortar (semen lebih banyak dibanding agregat). Grafik tersebut dapat dilihat pada Gambar 4.5

Gambar 4.5 Grafik kuat tekan mortar (semen lebih banyak dibanding agregat) Hasil gambar 4.5 menunjukkan bahwa penambahan serat kaca 0 gram, 5,99 gram dan 17,97 gram ketiga campuran mortar tersebut memiliki nilai kuat tekan yang tinggi di umur 7 hari sedangkan di umur 28 hari nilai kuat tekan mortar lebih rendah. Kekuatan beton yang lebih tinggi pada usia dini disebabkan oleh peningkatan suhu curing internal pada campuran beton karena panas hidrasi yang lebih tinggi dan jarak antara partikel terhidrasi lebih pendek karena perbandingan air semen rendah (Hilles, 2019).

Tabel 4.7 Uji kuat tekan mortar (semen tanpa agregat)

Nilai rata- rata tekanan (MPa)

Kode sample

Semen (kg)

Agregat (kg)

Air (kg)

Serat kaca

(gram) 7 Hari 14 Hari 28 Hari

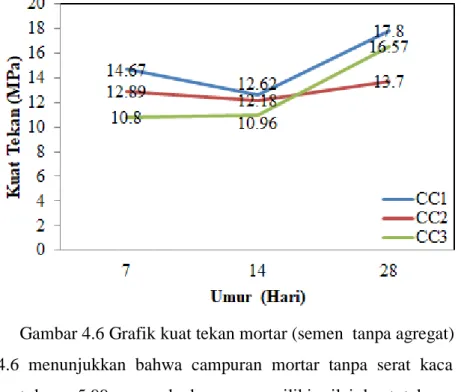

CC1 5,25 0 2,31 0 14.67 12.62 17.8

CC2 5,25 0 2,31 5,99 12.89 12.18 13.7

CC3 5,25 0 2,31 17,97 10.8 10.96 16.57

Dari data pengujian kuat tekan diatas, maka dapat dibuat grafik kuat tekan mortar (semen tanpa agregat). Grafik tersebut dapat dilihat pada Gambar 4.6

Gambar 4.6 Grafik kuat tekan mortar (semen tanpa agregat)

Gambar 4.6 menunjukkan bahwa campuran mortar tanpa serat kaca dan mortar dengan serat kaca 5,99 gram keduanya memiliki nilai kuat tekan mortar yang menurun di umur 14 hari. Sedangkan penambahan serat kaca 17,97 gram nilai kuat tekan meningkat.

4.4 Pengujian Kuat Rekat Mortar

Untuk menentukan besar kuat rekat mortar, hal pertama yang dilakukan adalah membuat pasta mortar kemudian merekatkan bongkahan beton yang satu dengan yang lain, beton dikeringkan selama 7 hari lalu dilakukan uji kuat rekat.

Tabel 4.8 Uji Kuat Rekat Mortar Umur 7 Hari Kode Sample Beban Maksimum

(kg)

Tekanan (MPa)

AC1 255.9 1.62

BC1 674.6 4.41

CC1 0 0

AC2 0 0

BC2 428.5 2.69

CC2 512.2 3.31

AC3 0 0

BC3 656.3 4.23

CC3 0 0

Dari tabel 4.8 menunjukkan bahwa uji kuat rekat pada mortar dengan campuran semen lebih banyak dibanding agregat dan tanpa penambahan serat kaca memiliki

nilai kuat tekan lebih besar yaitu 4,41MPa, tetapi untuk uji kuat tekan dan uji kuat lentur mortar tersebut nilai kuatnya rendah. Sedangkan pada mortar dengan campuran semen lebih banyak dibanding agregat dengan penambahan serat kaca sebesar 17,97 gram memiliki nilai kuat rekat sebesar 4,23 MPa dan hasil uji kuat lentur dan uji kuat tekan mortar tersebut juga memiliki nilai kuat yang tinggi.

4.5 Pengujian Morfologi Mortar

4.5.1 Karakterisasi Optical Microscopy (OM)

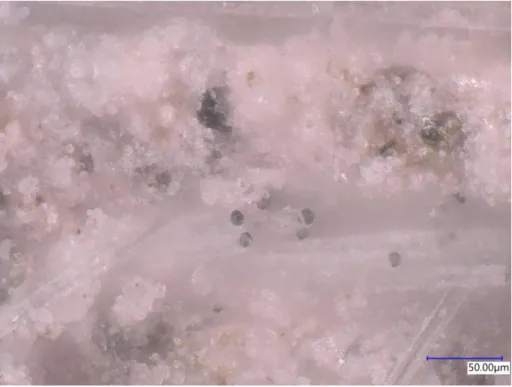

Observasi OM dilakukan untuk mengetahui posisi / keberadaan serat kaca didalam sebuah mortar. Perbesaran pada pengujian ini dilakukan sampai dimana sampel bisa diperbesar. Berikut adalah hasil uji morfologi permukaan dengan perbesaran 1000x.

Gambar 4.7 Hasil morfologi mortar variasi agregat lebih banyak dibanding semen

Gambar 4.8 Hasil morfologi mortar variasi semen lebih banyak dibanding agregat

Gambar 4.9 Hasil morfologi mortar variasi semen tanpa agregat

Hasil gambar menunjukkan bahwa keberadaan serat kaca di dalam mortar tidak mengikat/menyatu pada mortar. Hasil yang diperoleh dengan mikroskop elektron (SEM) menunjukkan bahwa pada mortar tidak ada perlekatan antara serat dan semen (ada vakum). gesekan antara serat dan mortar di satu sisi dan di antara serat panjang di sisi lain (adanya ruang hampa) didalam mortar (Saidi, 2011).

BAB 5

KESIMPULAN DAN SARAN

5.1 Kesimpulan

Berdasarkan hasil penelitian dan pembahasan yang telah dilakukan dapat diperoleh kesimpulan sebagai berikut:

1. Penambahan agregat dan serat kaca yang berlebihan pada campuran mortar akan menghambat aliran mortar pada celah. Pada penelitian ini mortar yang optimum mengalir pada celah adalah campuran semen tanpa agregat dengan serat kaca 5,99 gram sedangkan mortar dengan penambahan sedikit agregat, mortar tidak dapat mengalir pada celah 1 mm.

2. Dari penelitian ini menunjukkan bahwa campuran mortar yang sesuai pada metode penyuntikan mortar adalah semen tanpa agregat dengan serat kaca 5,99 gram, mortar dapat mengalir pada celah 1 mm dan jauh mengalir mortar 30 cm.

3. Pada penelitian ini nilai kuat lentur mortar yang tertinggi yaitu penambahan semen lebih banyak dibanding agregat dengan serat kaca 17,97 gram. Dan nilai kuat tekan mortar yang tertinggi yaitu penambahan semen lebih banyak dibanding agregat dengan serat kaca 17,97 gram.

5.2 Saran

1. Diharapkan untuk peneliti selanjutnya saat pencampuran serat kaca pada mortar sebaiknya menggunakan mesin mixer namun jika kondisi memaksa dengan pengadukan manual sebaiknya diaduk sampai merata sebelum mortar digunakan.

2. Pada saat penambahan serat kaca pada mortar sebaiknya peneliti selanjutnya lebih memperhatikan lama waktu pengadukannya.

DAFTAR PUSTAKA

Ariyani N, Sasongko T A. 2014. Pengaruh Penggunaan Besmittel untuk Mempercepat Kuat Tekan Beton. Majalah Ilmiah UKRIM, 1: 1-11.

Ariyanto A S. 2020. Metode Perbaikan dan Pencegahan Beton Bunting pada Pelaksaan Konstruksi Beton. Bangun Rekaprima, 6: 21-29.

Bumulo N, Rusnadin N W. 2018. Analisa Agregat Halus Pasir Zona III dengan Agregat Kasar ukuran 20 mm dan 40 mm untuk Uji Kuat Tekan Mutu Beton pada Campuran Beton Normal. Journal Of Infrastructure and Science Engineering, 1: 11-23.

Chitte C J, Sonawane Y N. 2018. Study on Causes and Prevention of Cracks in Building. International Journal for Research in Applied Science &

Engineering Technology, 6: 453-461.

Dady Y T, Sumajouw M D J, Windah R S. 2015. Pengaruh Kuat Tekan Terhadap Kuat Lentur Balok Beton Bertulang. Jurnal Sipil Statik, 3: 341-350.

Fadillah G S, Putri R A, Tudjono S, Priastiwi Y A. 2017. Kajian Susut Beton pada Struktur Beton Bertulang yang cepat Bongkar Perancah. Jurnal Karya Teknik Sipil, 3:214-227

Griffin S, Askarinejad H, Farrant B. 2017. Evaluation of Epoxy Injection Method for Concrete Crack Repair. International Journal of Structural and Civil Engineering Research, 6: 177-181.

Gunawan A. 2016. Pengaruh Pencampuran dua Jenis Agregat Kasar terhadap Kuat Tekan Beton. Jurnal Inersia, 8: 59-68.

Herlambang F S, Setyono E Y. 2018. Analisis Injeksi Epoxy pada Perbaikan Retak Beton terhadap Beban Lentur. Wahana Tehnik Sipil, 23: 47-55.

Huang Y, Guan Y, Wang L, Zhou J, Ge Z, Hou Y. 2018. Characterization of Mortar Fracture Based on Three Point Bending Test and XFEM. International Journal of Pavement Research and Technology, 11: 339-344.

Isneini M. 2009. Kerusakan dan Perkuatan Struktur Beton Bertulang. Jurnal Rekayasa. 13: 259-270.

Junianto A, Ramadhan R M, Utari J P, Kusdiyono, Dadiyono A P, Junaidi. 2019.

Kajian Perbaikan Struktur Perkerasan Kaku Menggunakan Metode Pressure Grouting dengan Material Polyurethane dan Epoxy. Wahana Teknik Sipil, 24:

19-32.

Lavanya A, Sowmya SV, Rao R S, Augustine D, Haragannavar V C, Nambiar S.

2017. Troubleshooters in Light Microscopy. World Journal of Dentistry, 8:

511-518.

Linggasari D. 2019. Memperkirakan kedalam Retak pada Beton Menggunakan Gelombang Ultrasonik. Jurnal Muara Sains, Teknologi, Kedokteran, dan Ilmu Kesehatan, 3: 145-152.

Lirawati. 2018. Eksperimental Kuat Lentur Balok Bertulang dan Beton Bubuk Reaktif Berserat Bendrat. Jurnal Teknologi, 1: 39-45.

Marcalikova Z, Racek M, Mateckova P, Cajka R. Comparison of tensile strength fiber reinforced concrete with different types of fibers. Procedia Structural Integrity, 28: 950-956.

Liu A, Xie H, Ahmed K. 2021. Fault Detection Technology of National Traditional Sports Equipment Based on Optical Microscope Imaging Technolog.

Alexandria Engineering Journal, 60: 2697- 2705.

Nalini S, Annapurani M, Sivaranjani S. 2017. Experimental Study On Epoxy Injection On Concrete. International Journal of Mechanical Engineering and Technology, 8: 227-234.

Nugraha Y, Prayuda H, Saleh F. 2017. Pengaruh Variasi Bahan Tambah Abu Sekam Padi dan Zat Adiktif Bestmittel 0,5% Terhadap Kuat Tekan Beton Mutu Tinggi. Jurnal Ilmiah Semesta Teknika, 20: 116-124.

Nugroho A S, Arry T. 2019. Kajian Pengaruh Penggunaan Zat Admixture ” X”, Fiber pada Balok Beton Bertulang Pasca Paparan Suhu Tinggi. Rekayasa Sipil, 11: 84-90.

Pane F P, Tanudjaja H, Windah R S. 2015. Pengujian Kuat Tarik Lentur Beton dengan Variasi Kuat Tekan Beton. Jurnal Sipil Statik, 3: 313-321.

Polii R A, Sumajouw M D J, Windah R S. 2015. Kuat Tekan Beton dengan Variasi Agregat yang berasal dari beberapa Tempat di Sulawesi Utara. Jurnal Sipil Statik, 3: 206-211.

Prasetiya R, Wahyuni E, Wisnumurti. 2017. Eksperimen dan Analisis Lebar Retak pada Balok Beton Bertulang Pasca Paparan Suhu Tinggi. Rekayasa Sipil. 11:

84-90.

Puro S. 2014. Kajian Kuat Tekan dan Kuat Tarik Beton Ringan Memanfaatkan Sekam Padi dan Fly Ash dengan Kandungan Semen 350 kg/m3. Jurnal Ilmiah Media Engineering, 4: 85-91.

Rahmat, Hendriyani I, Anwar M S. 2016. Analisis Kuat Tekan Beton dengan Bahan Tambah Reduced Water dan Accelerated Admixture. Info Tehnik, 17: 205- 218.

Ramadhan B, Perdanawati Y, Widiyanti D, Setiyadi B. 2018. Pengaruh Penggunaan Zat Admixture “X” Terhadap Peningkatan Kuat Tekan Beton. Jurnal Teknik Sipil Unika Soegijapranata Semarang, 2: 19-25.

Safan M A, Etman Z A, Konswa A. 2019. Evaluation of Polyurethane Resin Injection for Concrete Leak Repair. Case Studies in Construction Materials, 11:1-12.

Saidi M, Safi B, Benmounah A, Aribi C. 2011. Effect of size and stacking of glass fibers on the mechanical properties of the fiber-reinforced-mortars (FRMs).

International Journal of the Physical Sciences, 6: 1569- 1583.

Setyaningsih R. 2010. Tinjauan Delaminasi atau Retak pada Repair Mortar dengan Bahan Tambah Polimer. [Skripsi]. Surakarta: Universitas Sebelas Maret.

Program Sarjana.

Sulardi. 2018. Evaluasi Retak pada Slab Beton Lantai Kendaraan Gedung Parkir dan Metode Perbaikannya. Media Ilmiah Teknik Sipil, 7: 1-8.

Sulianti I, Amiruddin, Shaputra R, Daryoko. 2018. Analisis Pengaruh Besar Butiran Agregat Kasar terhadap Kuat Tekan Beton Normal. Jurnal Forum Mekanika, 7: 35- 42.

Suryawijaya M. 2012. Studi Pengaruh Temparatur Beton Massa dengan Ketebalan 4 Meter. [Skripsi]. Depok: Universitas Indonesia. Program Sarjana.

Thomason J L, 2019. Glass fibre sizing: A review. Composites Part A, 127: 1-24.

Wenda K, Zuridah S, Hastono B. 2018. Pengaruh Variasi Komposisi Campuran Mortar Terhadap Kuat Tekan. Jurnal Perencanaan dan Rekayasa Sipil, 1: 8- 13.

Wibowo A, Suseno H, Hasyim M H. 2014. Crack Depth Measurement Of Reinforced Concrete Beams Using Upv. Jurnal Rekayasa Sipil, 8: 41-46.

Xiaochun Q, Xiaoming L, Xiaopei C. 2017. The applicability of alkaline-resistant Glass Fiber in Cement Mortar of Road Pavement: Corrosion Mechanism and Performance Analysis. International Journal of Pavement Research and Technology. 10: 536-544.

Zuraidah S, Hatono B. 2017. Serbuk Kapur sebagai Cementitious pada Mortar.

Jurnal Rekayasa Tenik Sipil Universitas Madura, 2: 27-31.

LAMPIRAN 1

ALAT DAN BAHAN PENELITIAN

NO Nama Alat Gambar

1. Uji Kuat Tekan dan Lentur

2. Slump

3. Uji Alir Mortar

4. Spatula

5. Pipet Tetes

6. Saringan 10 Mesh

7. Meter

8. Lakban Putih

9. Jangka Sorong

10. Sendok Adukan

11. Beaker Glass

12. Ember

13. Penggaris

14. Neraca Digial

15. Double Tip

16. Kaca Akrilik

17. Gunting

NO Nama Bahan Gambar

1. Agregat

2. Semen Portland

3. Glass Fiber

4. Besmittel

5. Air

LAMPIRAN 2

GAMBAR HASIL PERCOBAAN

NO Nama Hasil

Percobaan Gambar

1. Pencampuran Mortar

2. Uji Alir Mortar

3. Uji Slump

4. Pencetakan Mortar

5. Pembongkaran Mortar

6. Perawatan Mortar

7. Uji Kuat Lentur

8. Uji Kuat Tekan

9. Uji Rekat Mortar AC1

10. Uji Rekat Mortar BC1

11. Uji Rekat Mortar CC1

12. Uji Rekat Mortar AC2

13. Uji Rekat Mortar BC2

14. Uji Rekat Mortar CC2

15. Uji Rekat Mortar AC3

16. Uji Rekat Mortar BC3

17. Uji Rekat Mortar CC3

LAMPIRAN 3

HASIL KARAKTERISASI OM MORTAR

Lampiran 3.1 Penambahan agregat lebih banyak dibanding semen AC2- Perbesaran 20x

AC2- Perbesaran 30x

AC2- Perbesaran 100x

AC2- Perbesaran 200x

AC2- Perbesaran 500x

Lampiran 3.2 Penambahan semen lebih banyak dibanding agregat BC2- Perbesaran 20x