34

IV. HASIL DAN PEMBAHASAN

A. PENENTUAN FORMULA BURAS SEBAGAI PANGAN DARURAT 1. Formulasi Buras

Bahan utama yang digunakan sebagai penyusun formulasi EFP buras ini yaitu beras IR-64, beras ketan putih (BK), daging ayam, isolat protein kedelai (IPK), dan santan kelapa. Beras IR-64 digunakan karena beras ini biasa dikonsumsi sebagai nasi oleh hampir sebagian besar masyarakat Indonesia. Beras ini tergolong beras beramilosa sedang dan bentuk nasinya tidak terlalu pulen dan terlalu pera sehingga beras ini lebih diterima (acceptable). Beras ini berperan sebagai sumber karbohidrat utama EFP (Haryadi 2008). Beras ketan digunakan selain sebagai penyubstitusi beras IR-64 dan sumber karbohidrat juga diharapkan dapat berperan sebagai bahan pembentuk tekstur dan pengikat (binding agent). Hal ini karena beras ketan mengandung amilopektin yang tinggi (Haryadi 2008). Kombinasi kedua beras tersebut, diharapkan akan membentuk rasio amilosa-amilopektin terbaik yang berperan dalam peningkatan mutu produk terutama rasa dan teksturnya.

IPK terbuat dari tepung kedelai bebas lemak maupun kedelai utuh. IPK digunakan sebagai sumber protein selain daging ayam. Selain itu, IPK juga berperan sebagai bahan pengikat dan pengemulsi dalam produk berbasis daging dan produk pangan lainnya (Muchtadi 2010). Daging ayam digunakan karena daging ini memiliki akseptabilitas yang tinggi terutama secara sensori oleh sebagian besar masyarakat, selain kandungan lemak dan proteinnya yang tinggi (Tabel 9).

Sumber lemak lain pada EFP ini ialah santan kelapa dan minyak goreng. Sumber lemak lain yang dipilih berasal dari bahan nabati karena dapat diterima pada semua kultur atau agama masyarakat Indonesia. Pangan darurat diharapkan mengadung lemak jenuh dan tak jenuh. Santan dan minyak goreng digunakan karena dapat saling melengkapi dalam komposisi lemak tersebut. Bumbu-bumbu seperti garam, gula pasir, madu murni, dan rempah-rempah digunakan sebagai pencita rasa khas untuk meningkatkan penerimaan produk. Rempah-rempah yang digunakan diantaranya bawang merah, bawang putih, kemiri, kencur, lada, ketumbar, dan daun salam.

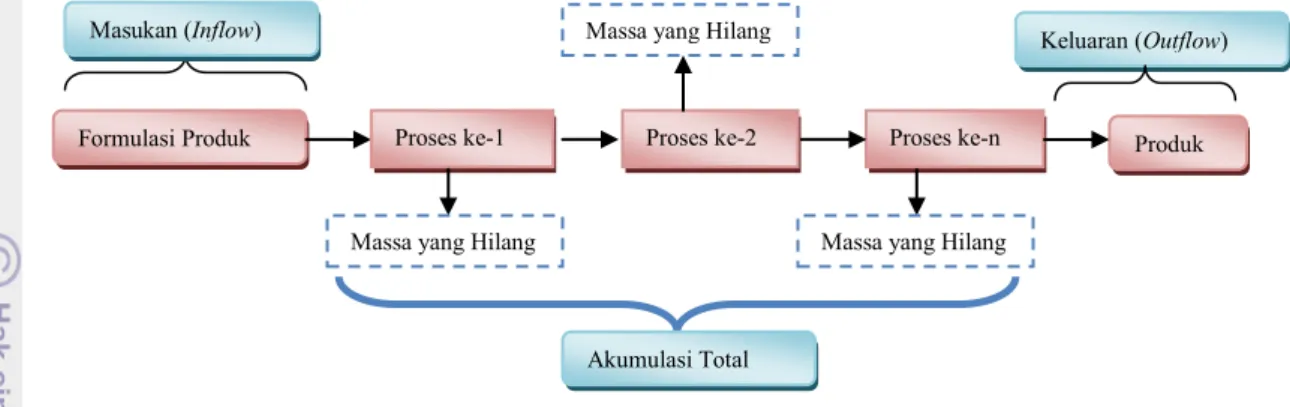

Formulasi komposisi bahan penyusun pangan darurat ini dihitung nilai kalorinya berdasarkan nilai kandungan gizi bahan baku yang digunakan dari Daftar Komposisi Bahan Makanan oleh Prawiranegara (1981) dan informasi nilai gizi pada label kemasan (jika ada) (Tabel 9). Perhitungan total energi dilakukan dengan prinsip kesetimbangan massa (mass balance) (Gambar 13). Dimana jumlah materi yang masuk (input) harus setara dengan akumulasi yang terjadi selama proses dan output yang dihasilkan.

Kandungan gizinya diatur sedemikian rupa agar memenuhi regulasi pangan darurat

sesuai rekomendasi Institute of Medicine (IOM). Menurut Syamsir (2008), prinsip

pengolahan pangan darurat dapat dilakukan melalui pengaturan komposisi zat gizi

sehingga didapat nilai total kalori yang diinginkan. Walaupun demikian, perhitungan

tetap mengacu pada produk penganan tradisional yang sudah ditetapkan sebagai acuan,

yakni buras dan lemper. Kedua penganan tradisional tersebut merupakan pangan

berbahan utama beras dan daging sehingga sesuai dengan target penelitian. Pengaturan

35

komposisi formulasi pada penelitian ini menggunakan metode trial and error dengan bantuan Microsoft Office Excel 2010 (Lampiran 1).

[Masukan = Keluaran + Akumulasi Total]

Gambar 13. Skematis konsep kesetimbangan massa dalam rancangan formulasi EFP buras steril (Modifikasi Indrasti & Fauzi 2009)

Tabel 9. Kandungan makronutrien dan energi dari penyusun EFP

Sumber: aDKBM konversi bobot solid (Prawiranegara 1981), bSesuai label kemasan

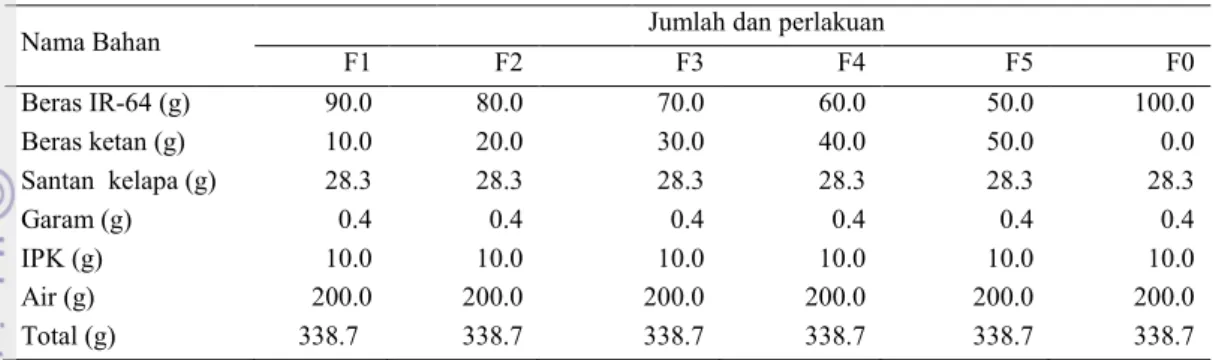

Formulasi EFP dihitung berdasarkan sumbangan energi dari masing-masing bahan baku di dalam produk sesuai DKBM Prawiranegara (1981) serta informasi nilai gizi pada kemasan yang disajikan pada Tabel 9. Pada penelitian ini digunakan perlakuan perbedaan formulasi yaitu satu formulasi ayam bumbu yang telah dikembangkan oleh Valentina (2009) dengan sedikit modifikasi dan lima formulasi nasi dengan substitusi beras ketan putih (BK) dan penambahan IPK yaitu formula standar (F0) formulasi buras tanpa substitusi BK (Lampiran 2a), formulasi 1 (F1) tersubstitusi BK 10% (Lampiran 2b), formulasi 2 (F2) tersubstitusi BK 20% (Lampiran 2c), formulasi 3 (F3) tersubstitusi BK 30% (Lampiran 2d), formulasi 4 (F4) tersubstitusi BK 40% (Lampiran 2e), dan

Bahan

Kandungan Gizi

Air Lemak Protein Karbohidrat Energi

% % % % kkal/100 g

A b c d e f

Beras IR-64b 13.00 0.30 9.85 76.19 346.86

Beras ketan putiha 14.00 0.70 11.55 79.40 370.10

Santan (Bumas)b 0.00 25.40 4.60 1.30 252.20

Daging ayama 55.90 25.00 18.20 0.00 297.80

Minyak gorengb 0.00 100.00 0.00 0.00 900.00

Bawang meraha 88.00 0.30 1.50 0.02 9.50

Bawang putiha 71.00 0.20 4.50 23.10 112.20

Kemiria 7.00 63.00 19.00 8.00 675.00

Ketumbara 11.20 16.10 14.10 54.20 418.10

Gula pasira 5.40 0.00 0.00 94.00 376.00

Madu murnib 18.00 0.00 0.30 79.50 294.00

IPKb 8.85 0.32 88.49 7.42 339.22

Formulasi Produk Proses ke-1 Proses ke-2 Proses ke-n Produk

Masukan (Inflow) Keluaran (Outflow)

Akumulasi Total Massa yang Hilang

Massa yang Hilang

Massa yang Hilang

36

formulasi 5 (F5) tersubstitusi BK 50% (Lampiran 2f). Formulasi lengkap komponen nasi terdapat pada Tabel 10 dan ayam bumbu pada Tabel 11.

Tabel 10. Rancangan formulasi nasi dengan penambahan IPK

Nama Bahan Jumlah dan perlakuan

F1 F2 F3 F4 F5 F0

Beras IR-64 (g) 90.0 80.0 70.0 60.0 50.0 100.0

Beras ketan (g) 10.0 20.0 30.0 40.0 50.0 0.0

Santan kelapa (g) Garam (g)

28.3 0.4

28.3 0.4

28.3 0.4

28.3 0.4

28.3 0.4

28.3 0.4

IPK (g) 10.0 10.0 10.0 10.0 10.0 10.0

Air (g) Total (g)

200.0 338.7

200.0 338.7

200.0 338.7

200.0 338.7

200.0 338.7

200.0 338.7

Tabel 11. Rancangan formulasi komponen penyusun ayam bumbu

Nama Bahan Jumlah (g) Presentase (%)

Daging ayam matang 30.0 32.68

Santan (Bumas™) 19.7 21.46

Minyak Goreng (Filma™) 10.0 10.89

Bawang Merah 11.3 12.31

Bawang Putih 2.9 3.16

Kemiri 2.0 2.17

Kencur 3.9 4.25

Ketumbar 0.1 0.11

Daun Salam 1.0 1.09

Gula Pasir 5.0 5.44

Madu 5.0 5.44

Lada 0.1 0.11

Garam 0.8 0.87

Total 91.8 100.00

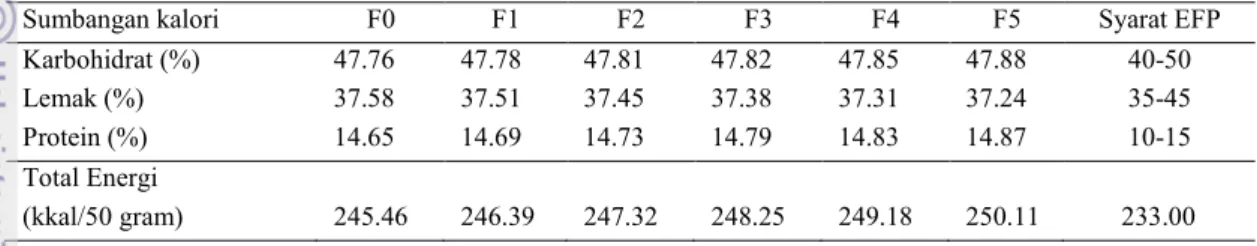

Menurut Prawiranegara (1981), nilai kalori total didapatkan dari jumlah makronutrien yang terdapat dalam bahan pangan dikalikan dengan nilai kalori masing- masing makronutrien. Protein memiliki nilai energi 4 kkal/1 gr, karbohidrat memiliki nilai 4 kkal/1 gr, dan lemak 9 kkal/1 gr. Penambahan serat tidak esensial pada produk pangan darurat, karena EFP akan digunakan utamanya kurang dari 15 hari pasca bencana, dan kekurangan serat diklaim tidak akan menyebabkan masalah kronis atau memperburuk kondisi (Zoumas et al. 2002).

Berdasarkan hasil perhitungan, diharapkan dalam satu buras berisi 60 gr nasi dan

15 gr ayam bumbu, sehingga masa totalnya 150 gr per pouch yang berisi dua buah

buras. Berat ini bernilai sama untuk semua perlakuan formulasi. Dari semua formulasi

diatas dapat diketahui bahwa semua formulasi sudah memenuhi rekomendasi IOM

tentang pangan darurat yang sudah dijelaskan sebelumnya. Apabila dibandingkan,

antara formula standar dan formula perlakuan substitusi beras ketan terlihat terjadi tren

peningkatan sumbangan kalori produk dari protein dan karbohidrat namun terjadi

penurunan sumbangan kalori dari lemak. Hal ini karena beras ketan diketahui

mengandung karbohidrat dan protein yang cukup tinggi (Tabel 9) sehingga akan

meningkatkan sumbangan kalori produk, sedangkan sumbangan dari lemak cenderung

37

menurun karena adanya kandungan serat pangan (dietary fiber) pada beras ketan (Tabel 4). Serat pangan diketahui memiliki sifat dapat menyerap lemak, air, dan benda cair disekitarnya. Akibatnya apabila jumlah serat makanan dalam tubuh berlebihan akan menyebabkan gangguan penyerapan zat-zat gizi (Winarno 1993). Sumbangan kalori dari zat gizi makro masing-masing formula berdasarkan rancangan formulasi dapat dilihat pada Tabel 12.

Tabel 12. Sumbangan kalori dari zat gizi makro masing-masing formula berdasarkan rancangan

Sumbangan kalori F0 F1 F2 F3 F4 F5 Syarat EFP

Karbohidrat (%) 47.76 47.78 47.81 47.82 47.85 47.88 40-50

Lemak (%) 37.58 37.51 37.45 37.38 37.31 37.24 35-45

Protein (%) 14.65 14.69 14.73 14.79 14.83 14.87 10-15

Total Energi

(kkal/50 gram) 245.46 246.39 247.32 248.25 249.18 250.11 233.00

2. Pengolahan Komponen Penyusun Buras Berdasarkan Formulasi

Proses pengolahan yang dilakukan pada tahap ini yaitu dilakukan pembuatan komponen penyusun (fraksi) buras seperti nasi setengah matang dan ayam bumbu pada umumnya (belum dilakukan proses pengemasan dalam daun pisang). Prosedur pembuatan nasi setengah matang dapat dilihat pada Gambar 14. Tahap awal pembuatan komponen nasi yaitu penimbangan masing-masing jenis beras yaitu beras IR-64 dan beras ketan putih sesuai perlakuan substitusi. Kemudian kedua beras tersebut dicampur kering (dry mixing). Setelah itu, dilakukan perendaman selama ±30 menit dan dilakukan pencucian dengan air. Pencucian dilakukan untuk menghilangkan kotoran-kotoran yang ada pada beras, seperti debu, kerikil, maupun dedak (Valentina 2009). Pencucian beras akan menghilangkan sedikit atau banyaknya zat gizi karena terbawa oleh air pencuci (Susanti 1997). Perendaman dilakukan agar beras terutama beras ketan lebih mudah mengalami gelatinisasi pada saat pengaronan (Yadav & Jindal 2007; Haryadi 2008).

Selain itu, dilakukan juga penambahan IPK pada formulasi nasi.

Proses pembuatan nasi setengah matang dilakukan dengan pengaronan atau perebusan dan pengukusan. Menurut Haryadi (2008), cara pemasakan kombinasi perebusan dan pengukusan lebih disukai oleh masyarakat Indonesia karena menghasilkan nasi yang lebih merata matangnya dan lebih mudah mengontrol prosesnya. Pengaronan adalah proses pemasakan tahap awal, dimana beras mengembang menjadi nasi setengah matang, sedangkan pengukusan merupakan proses pemasakan nasi setengah matang menjadi yang siap dihidangkan (Hubeis 1985). Dalam penelitian, pengaronan dilakukan selama 8-10 menit sampai air yang ditambahkan meresap kedalam nasi (habis). Diagram alir pembuatan nasi setengah matang dapat dilihat pada Gambar 14.

Selama proses pemasakan beras terjadi pengembangan granula pati. Adanya

kandungan bukan pati, seperti lemak, protein maupun mineral dapat memengaruhi

proses pengembangan granula. Menurut Rooney & Lusas (2001), lemak akan

berinteraksi dengan granula pati dan mencegah terjadinya hidrasi sehingga menurunkan

viskositas pati. Komponen-komponen tersebut dapat menahan atau mengurangi

38

pengembangan granula yang akhirnya akan berpengaruh terhadap kualitas pemasakan nasi. Oleh karena itu, penambahan santan dan IPK dilakukan menjelang akhir proses pengaronan ketika air sudah mulai habis terjerap agar lemak dan protein tidak menghalangi proses gelatinisasi beras. Nasi setengah matang yang dihasilkan dapat dilihat pada Gambar 16a.

Proses pembuatan ayam bumbu untuk EFP mengacu pada proses pembuatan ayam bumbu yang telah dikembangkan oleh Valentina (2009) tentang penelitian pembuatan nasi kaleng (Gambar 15). Pencucian daging ayam mentah bertujuan menghilangkan kotoran maupun darah yang masih menempel. Daging kemudian direbus dalam air sampai matang. Perebusan daging selain bertujuan untuk meningkatkan daya cerna daging dan memperbaiki tekstur, selain itu juga dapat mereduksi jumlah mikroorganisme awal dalam daging ayam mentah. Daging ayam matang disuwir-suwir untuk memudahkan penyerapan bumbu sampai ke dalam serat-serat daging. Suwiran daging dimasukan ke dalam bumbu yang sudah ditumis harum dan dimasak. Pemasakan dilakukan dengan nyala api kecil agar bumbu-bumbu yang ditambahkan dapat meresap dengan baik selama pemasakan. Pemasakan ayam bumbu dilakukan selama 2 jam sampai airnya habis sambil terus diaduk untuk mencegah terjadinya kegosongan daging yang berada di bagian bawah wajan. Ayam bumbu yang dihasilkan dapat dilihat pada Gambar 16b.

(a) (b)

Gambar 14

. (a) Nasi setengah matang yang dihasilkan sesuai rancangan salah satu formulasi; (b) Ayam bumbu yang dihasilkan modifikasi Valentina (2009)

Gambar 15. Diagram alir pembuatan nasi setengah matang

Ditimbang dan dicuci

Diaron

Dicampur sampai meresap

Nasi ½ matang

Garam dan IPK Santan

Beras (F1; F2; F3; F4; F5; F0)

39

Gambar 16. Diagram alir pembuatan ayam bumbu (modifikasi Valentina 2009)

3. Pengolahan Buras

Buras dibuat melalui dua tahapan pengolahan. Pertama-tama dilakukan pembentukan produk buras dari komponennya yaitu nasi setengah matang dan ayam bumbu yang telah diolah terlebih dahulu. Setelah buras dibentuk dengan proporsi masing-masing komponen sesuai dengan target formulasi, lalu dilakukan tahapan pengemasan buras ke dalam daun pisang. Pada penelitian ini digunakan daun pisang yang sudah dilayukan dengan pengeringan langsung sinar matahari (sun drying) (Gambar 17a). Pada awalnya nasi setengah matang ditimbang dengan berat masing- masing buras 60 gram. Sama halnya dengan ayam bumbu yang ditimbang seberat 15 gram. Penimbangan berat komponen buras sama untuk semua formulasi rancangan.

Kemudian pada kedua bahan tersebut dibentuk menjadi sebuah produk buras, dengan ayam bumbu sebagai isi (Gambar 17b). Berat ini diperoleh berdasarkan perhitungan dan percobaan pembuatan buras sesuai dengan rancangan formulasi yaitu F0, F1, F2, F3, F4, dan F5 pada formula nasi. Setelah dibentuk sesuai berat yang ditargetkan, lalu buras dikemas dalam daun pisang (Gambar 17c). Buras yang sudah dikemas daun

Dikupas dan Dibersihkan

Dicampur dan Dihaluskan

Santan, gula, garam

Dimasak dengan nyala api kecil sambil diaduk sampai air habis (±2 jam)

Dicuci

Ayam bumbu Ditimbang

Bawang merah, bawang putih, kencur, kemiri, ketumbar

Ditumis sampai harum

Ditimbang Daging Ayam

mentah

Direbus

Daging ayam

Air kaldu

Disuwir-suwir

Ayam Suwir Madu

40

pisang lalu di tutup rapat menggunakan stapler. Kemudian buras diususun dalam alat pengukus (belum digunakan pengukusan retort). Sebelum dilakukan pengukusan, buras diberi penanda pada alat pengukus atau diberikan label sesuai dengan formulasinya.

Buras kemudian dikukus menggunakan metode konvensional atau pengukusan tradisional dengan lama pengukusan selama 30 menit dengan suhu 90-100

0C) dengan menggunakan steam dari air yang dididihkan.

Daun pisang merupakan daun yang cukup banyak penggunaannya. Mulai dari daun muda sampai daun tua bahkan daun yang sudah keringpun masih dapat dipergunakan. Daun pisang muda biasanya digunakan sebagai pembungkus makanan seperti lemper, buras, arem-arem, atau bahkan pakan ternak. Daun pisang yang digunakan pada penelitian ini adalah pisang Batu. Irbi‟ati (2002) meneliti potensi daun pisang Batu sebagai bahan kemasan pangan. Berdasarkan hasil penelitiannya, analisis sifat fisik daun pisang Batu layu dan kering layak untuk digunakan sebagai kemasan sedangkan daun pisang segar masih terbatasi pemakaiannya karena mudah rusak dan patah. Daun pisang sebagai pembungkus hanya terbatas pada beberapa jenis pisang, seperti pisang Klutuk, pisang Kepok, dan pisang Batu, sedangkan jenis pisang lain pada umumnya mudah rusak atau sobek. Pada penelitian ini digunakan pisang Batu. Daun pisang Batu dipergunakan sebagai pembungkus karena harganya yang murah dan mudah didapat (Munadjim 1983).

Daun pisang sebagai pembungkus memerlukan perlakuan sederhana sebelum digunakan. Tujuan perlakuan ini adalah agar daun pisang tidak mudah sobek atau rusak sewaktu dipergunakan. Perlakuan yang diberikan antara lain dengan cara pemisahan dari batang, kemudian dilipat-lipat (digulung), setelah itu diangin-anginkan selama sehari semalam, atau dijemur dibawah terik matahari (sun drying) selama ±15 menit, atau dapat juga dilayukan sebentar di atas bara api. Tujuannya agar daun pisang menjadi layu dan dapat dipergunakan sebagai bahan pembungkus nasi, lauk pauk dan makanan lainnya (Heyne 1987). Daun pisang basah atau kering pada umumnya dipergunakan sebagai pembungkus makanan seperti kue, nasi, lauk-pauk, kacang dan pembungkus dalam pembuatan tempe. Daun pisang sebagai bahan pengemas memiliki banyak keunggulan. Daun pisang memiliki sifat fisikokimia dan mekanis yang sudah teruji layak sebagai kemasan makanan terutama pangan tradisional.

(a) (b) (c)

Gambar 17

. (a) Daun pisang Batu yang siap digunakan; (b) Buras sebelum dikemas; (c)

Buras yang sudah terkemas daun pisang Batu

41 4. Formula Buras Terbaik sebagai EFP Berdasarkan Uji Rating

Hedonik

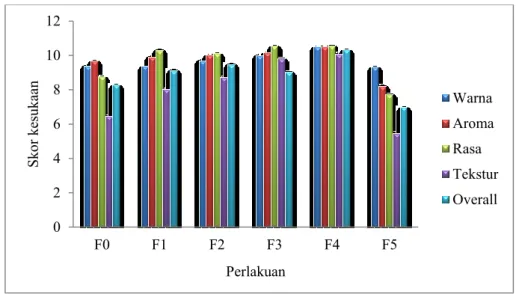

Penentuan formula buras terpilih dilakukan berdasarkan hasil uji rating hedonik.

Hasil uji rating hedonik menunjukkan bahwa terdapat perbedaan tingkat kesukaan yang nyata di antara keenam sampel yang diujikan. Skor kesukaan yang dihasilkan dapat cukup tinggi dengan rata-rata mendapat nilai antar 9-11 dengan skala maksimal 15.

Pemasakan dengan suhu dan tekanan tinggi diketahui dapat meningkatkan penampakan terutama tekstur dan warna nasi (Leelayutsontorn & Thipayarat 2006). Formula yang memiliki skor tingkat kesukaan tertinggi berdasarkan nilai atribut warna dan secara keseluruhan (overall) yaitu F4 (10.4874), namun ternyata nilainya tidak berbeda nyata dengan F2 (9.6900) dan F3 (9.9793) pada taraf signifikansi 0.05. Dalam hal atribut aroma, skor buras F4 (10.5129) memiliki nilai kesukaan tertinggi namun nilainya tidak berbeda nyata dengan F0 (9.6600), F1 (9.9021), F2 (10.0071), dan F3 (10.1314). Sama halnya dalam hal skor atribut rasa, F4 (10.5364) memiliki nilai kesukaan tertinggi namun nilainya juga tidak berbeda nyata dengan F1 (10.2921), F2 (10.0907), dan F3 (10.5214) pada taraf signifikansi 0.05. Pada atribut tekstur, skor kesukaan tertinggi adalah F4 (10.0800), namun nilainya ternyata juga tidak berbeda nyata dengan F3 (9.7939). Skor lengkap uji rating hedonik dapat dilihat pada Tabel 13 dan grafiknya pada Gambar 18. Hasil lengkap uji rating hedonik pemilihan formula terbaik dapat dilihat pada Lampiran 3a dan pengolahan menggunakan ANOVA dengan uji lanjut Duncan dapat dilihat pada Lampiran 3b.

Secara umum, formula yang memiliki tingkat kesukaan tertinggi dalam hal atribut warna, aroma, rasa, tekstur, dan keseluruhan adalah buras F3 dan F4. Buras F3 merupakan buras yang tersubstitusi beras ketan pada komposisi penyusunnya sebesar 30% sedangkan buras F4 sebesar tersubstitusi sebesar 40%. Namun, semakin tinggi beras ketan diketahui dapat menyebakan buras akan mengeras dan “kering” setelah dingin dan lama disimpan. Selain itu, semakin tinggi kandungan amilopektin juga akan memperlama proses pengolahan dan membutuhkan jumlah air yang lebih banyak. Hal ini terkait dengan kandungan amilopektin yang tinggi di beras ketan tersebut.

Amilopektin yang tinggi menyebabkan beras lebih sukar mengalami gelatinisasi (Haryadi 2008). Peningkatan jumlah substituen juga dapat meningkatkan biaya produksi. Hal ini karena beras ketan dipasaran memiliki harga jual yang lebih mahal dibandingkan dengan beras biasa (IR-64). Oleh karena itu, berdasarkan berbagai pertimbangan tersebut ditentukan formula buras terbaik adalah buras F3.

Tabel 13. Data hasil uji rating hedonik pemilihan formula terbaik

Perlakuan Warna Aroma Rasa Tekstur Overall

F0 9.3814a 9.6600b 8.7386b 6.4479a 8.2736b

F1 9.3621a 9.9021b 10.2921c 7.9993b 9.1114bc

F2 9.6900ab 10.0071b 10.0907c 8.6936bc 9.4543cd

F3 9.9793ab 10.1314b 10.5214c 9.7939cd 9.0093cd

F4 10.4874b 10.5129b 10.5364c 10.0800d 10.3007d

F5 9.2979a 8.1986a 7.7014a 5.4643a 6.9514a

Keterangan: Huruf berbeda menunjukkan produk berbeda nyata pada taraf signifikansi 0.05.

42

Gambar 18. Diagram hasil uji rating hedonik pemilihan formula terbaik

Pada kuisioner uji rating hedonik terdapat pertanyaan tertutup (closed question), yang menanyakan tingkat kepentingan atribut dalam suatu produk buras sebagai EFP.

Panelis yang digunakan adalah panelis tidak terlatih berjumlah 70 orang. Pengumpulan data ini bertujuan mengidentifikasi atribut sensori utama dalam pengembangan produk buras sebagai EFP sehingga dapat dijadikan dasar dalam pengembangan dan scale up nantinya. Menurut Zoumas et al. (2002), salah satu karakteristik dasar dari EFP adalah memiliki palatibilitas. Karakteristik ini memiliki kaitan dengan tekstur dan rasa sebagai atribut sensori yang menentukan penerimaan konsumen terhadap prototype EFP.

Diagram pie hasil pertanyaan tertutup ini dapat dilihat pada Gambar 19. Jika dilihat dari diagram, dapat disimpulkan bahwa dalam pengembangan buras sebagai EFP ada dua hal utama dari segi atribut sensori yang harus diperhatikan dan dipertahankan selama penyimpanan sesuai dengan tingkat kepentingannya, yaitu rasa (35%) dan tekstur (31%). Semakin tinggi presentase menunjukkan atribut tersebut semakin penting dan semakin harus diperhatikan. Sedangkan atribut Aroma tingkat kepentingannya 20% dan warna tingkat kepentingannya 14%. Rekapitulasi lengkap data hasil pertanyaan tertutup dapat dilihat pada Lampiran 3c.

Gambar 19. Preferensi panelis terkait atribut EFP buras sesuai dengan tingkat kepentingannya

0

2 4 6 8 10 12

F0 F1 F2 F3 F4 F5

Skor kesukaan

Perlakuan

Warna Aroma Rasa Tekstur Overall

35%

31%

20%

14%

Rasa

Tekstur

Aroma

Warna

43 B. PEMANASAN BURAS DALAM KEMASAN RETORT POUCH

1. Pengemasan EFP Buras Secara Vakum dalam Retort Pouch

Bahan pangan yang dikemas dalam retort pouch dapat disterilisasi dengan waktu yang relatif lebih singkat dibandingkan menggunakan kemasan kaleng dan gelas jar pada suhu sterilisasi yang sama. Perpendekan waktu proses dapat menekan biaya produksi dan terutama dapat mempertahankan mutu bahan pangan terutama kandungan gizinya.

Keuntungan lain menggunakan kemasan retort pouch yakni harga kemasan ini lebih murah dibandingkan kemasan kaleng terlebih gelas jar (Winarno 2006). Retort pouch memang masih kurang populer di Indonesia dan penggunaanya juga masih terbatas.

Padahal, kemasan ini (teutama di Jepang) sudah digunakan oleh banyak industri makanan dan minuman fungsional yang mulai menjadi trend sekarang ini.

Pengemasan menggunakan retort pouch dilakukan setelah bahan dikemas dengan daun pisang Batu sebagaimana buras tradisional. Setelah itu baru dilakukan pengemasan vakum. Pengemasan vakum merupakan sistem pengemasan hampa udara. Pemvakuman dilakukan dengan cara mengeluarkan oksigen dari kemasan sehingga dapat memperpanjang umur simpan. Pada pengemasan vakum buras steril ini digunakan vacuum packager dengan tekanan sebesar 0.9571 atm. Teknik pengemasannya dilakukan dengan cara memasukkan produk buras yang sudah terkemas dalam daun pisang ke dalam kemasan retort pouch diikuti dengan pengosongan atau pengontrolan udara menggunakan mesin pengemas vakum, kemudian ditutup dan di-sealing (Jay 1996). Buras yang sudah dikemas vakum dalam retort pouch dapat dilihat pada Gambar 20.

Gambar 20. EFP buras yang telah dikemas vakum dalam retort pouch

Proses pemvakuman dalam kemasan bertujuan untuk menurunkan kandungan oksigen. Kandungan oksigen yang rendah terbukti mampu menghambat mikroba.

Ketersediaan oksigen dapat memengaruhi pertumbuhan mikroorganisme terutama bakteri

yang bersifat anaerob. Bakteri anaerob dalam pertumbuhannya tidak memerlukan

oksigen, namun sangat sensitif dengan adanya oksigen. Salah satu bakteri tersebut adalah

bakteri target sterilisasi komersial yaitu C. botulinum (Hariyadi et al. 2006).

44

2.

Hasil Uji Distribusi Panas dan Penentuan Come-up Time

Uji distribusi panas dilakukan dengan menempatkan sepuluh buah termokopel pada sepuluh titik berbeda di dalam retort yang diduga lambat menerima panas. Parameter- parameter yang dapat diamati dari hasil uji distribusi panas adalah titik terdingin dalam retort, waktu venting, dan come-up time (CUT). Berdasarkan data hasil uji distribusi panas yang dilakukan, dapat diplotkan kurva hubungan antara waktu pemanasan dan suhu termokopel. Rekapitulasi data hasil uji distribusi panas dapat dilihat pada Lampiran 4.

Pada Gambar 21 ditunjukkan kurva distribusi panas di dalam retort selama proses pemanasan berlangsung.

Keterangan: Tc = Termokopel

Gambar 21. Kurva hasil uji distribusi panas dalam retort

Kurva distribusi panas menunjukkan bahwa titik 8 merupakan titik dalam retort yang paling lambat menerima panas (titik terdingin/coldest point). Posisi titik 8 dalam retort dapat dilihat kembali pada Gambar 21. Selanjutnya, titik 8 dijadikan sebagai titik acuan bagi perhitungan proses kecukupan panas pada uji penetrasi panas. Hal ini didasarkan pada asumsi bahwa jika titik terdingin dalam retort telah mencapai kecukupan panas, titik-titik lain dalam retort juga telah mencapai kecukupan panas.

Kurva distribusi panas juga menunjukkan bahwa waktu venting retort adalah 6 menit dan CUT retort selama 22 menit. Berdasarkan kurva tersebut, tampak bahwa sebelum menit ke-6, suhu retort meningkat secara tajam dan distribusi panas di dalam retort tidak merata. Hal ini ditunjukkan dengan adanya variasi suhu yang beragam pada setiap termokopel yang terpasang dalam retort. Namun. setelah proses pemanasan berlangsung selama 6 menit dan retort telah mencapai suhu sekitar 107

oC, peningkatan suhu dalam retort relatif lambat dan suhu termokopel yang terbaca oleh termorekorder relatif seragam. Hal ini menunjukkan bahwa distribusi panas dalam retort telah seragam sehingga waktu venting retort adalah 6 menit.

CUT merupakan waktu yang dibutuhkan oleh retort sejak dinyalakan hingga mencapai suhu yang diinginkan yakni 242

0F (116.7

oC). Berdasarkan kurva distribusi

0.0 20.0 40.0 60.0 80.0 100.0 120.0 140.0

0.0 5.0 10.0 15.0 20.0 25.0 30.0

Suhu Termokopel (oC)

Waktu (menit)

Tc1 Tc2 Tc3 Tc4 Tc5 Tc6 Tc7 Tc8 Tc9 Tc10

Venting CUT

45

panas, dapat dilihat bahwa seluruh termokopel telah mencapai suhu 116.7

oC setelah pemanasan selama 22 menit sehingga nilai CUT retort adalah 22 menit.

3. Hasil Uji Penetrasi Panas EFP Buras Formula Terbaik

Uji penetrasi panas dilakukan pada satu produk buras steril terpilih yang diletakkan di sekitar titik 8 (titik terdingin dalam retort). Probe dipasang pada tiga kemasan produk buras. Menurut Winarno (2006) dan Hariyadi et al. (2006), titik dalam kemasan kaleng yang paling lambat menerima panas untuk produk berbentuk padat berada pada bagian tengah kaleng. Berdasarkan hal tersebut termokopel ditempatkan dibagian tengah kaleng pada saat pengukuran penetrasi panas produk. Namun, pada penelitian ini kemasan yang digunakan adalah kemasan fleksibel (retort pouch) sehingga untuk penempatan probe dapat disesuaikan artinya tidak harus selalu di bagian tengah kemasan. Ukuran retort pouch yang digunakan adalah 21 cm x 15 cm. Pengukuran ini dilakukan pada buras terbaik berdasarkan uji rating hedonik pemilihan formula terbaik.

Di dalam kurva juga dikelompokkan nilai suhu minimum yang dicapai produk tiap satuan waktu dari ketiga pengukuran. Berdasarkan hasil yang diperoleh, ditentukan bahwa data uji penetrasi panas yang akan diolah selanjutnya adalah data nilai suhu penetrasi minimum (paling lambat menerima panas). Nilai Do dan Z pada suhu 121.1

0C untuk Clostridium botulinum masing-masing adalah 0.21 menit dan 18

0F (Hariyadi et al.

2006). Dalam penelitian ini, diharapkan terjadi penurunan jumlah C. botulinum sebanyak 12 siklus logaritma (proses 12D). Oleh karena itu, nilai Fo yang ditargetkan dalam proses sterilisasi buras steril ini adalah 12 x 0.21= 2.52 pada suhu 121.1

0C (Hariyadi et al. 2006) atau setara dengan F

T= Fo/10

[(T-121.1)/Z]= 2.52/10

[(116.7-121.1)/18]= 4.26 pada suhu 116.7

0C.

Penentuan mikroba target didasarkan pada sifat mikroba yang mampu hidup dalam kondisi produk buras steril, yaitu low acid food. Kurva penetrasi panas EFP buras steril ditunjukkan pada Gambar 22.

Keterangan: Ti = suhu produk (0C) Tr = suhu retort (0C)

Gambar 22. Kurva penetrasi panas EFP buras (metode general)

0.0 20.0 40.0 60.0 80.0 100.0 120.0 140.0

0.0 20.0 40.0 60.0 80.0

Suhu (°C)

Waktu (menit)

Ti (°C) Tr (°C)

46

4.

Hasil Perhitungan Nilai Fo dengan Metode Umum (General) dan Metode Formula (Ball)

Nilai Fo aktual setiap menit pengukuran dapat diketahui dengan metode umum (trapesium). Mula-mula dihitung kecepatan kematian mikroba dari setiap suhu yang diukur (LR). Plot nilai LR terhadap waktu akan menghasilkan kurva kecepatan kematian termal (TDT). Fo parsial diperoleh dari luas trapesium pada kurva TDT, yaitu dengan menjumlahkan dua nilai LR yang berurutan dibagi dua kemudian dikalikan dengan ∆t (selisih waktu). Suhu retort yang digunakan yaitu 116.7

0C (242

0F). Hal ini terkait ketahanan kemasan yang masih kurang bagus dan banyak yang bocor pada suhu 121.1

0C.

Suhu 116.7

0C dipilih karena pada suhu yang lebih rendah dari 121.1

0C (suhu yang lazim digunakan dalam pengalengan pangan) diharapkan kerusakan nilai gizi produk tidak terlalu tinggi. Selain itu, suhu tersebut termasuk dalam rentang suhu yang biasa digunakan industri pada sterilisasi produk pangan dalam kemasan retort pouch yaitu 115

0F sampai 125

0F (Sampurno 2009). Kemasan retort pouch diketahui dapat tahan sterilisasi sampai 145

0C (Winarno 2006). Fo parsial tersebut dijumlahkan sehingga diperoleh Fo total. Nilai ini adalah nilai Fo aktual yang terjadi pada produk. Nilai Fo ini nantinya akan digunakan juga sebagai acuan untuk menentukan formulasi penetrasi panas produk dengan metode formula.

Pengukuran penetrasi panas EFP dilakukan dengan total waktu proses 71 menit (t

P) pada suhu 116.7

0C (242

0F) (CUT selama 22 menit). Total Fo aktual yang diperoleh berdasarkan perhitungan metode umum adalah sebesar 19.7 menit (Lampiran 5a). Nilai Fo yang diperoleh berdasarkan metode formula ini harus lebih besar dibandingkan dengan nilai Fo yang diperoleh menggunakan metode umum. Menurut Hariyadi et al.

(2006), apabila Fo proses (metode formula) kurang dari Fo standar (metode umum), proses termal belum mencukupi. Lebih lengkapnya, data penetrasi panas dan cara perhitungan Fo dengan metode umum dan formula dapat dilihat pada Lampiran 5a dan 5b. Kurva hubungan antara t (waktu) dan LR (lethal rate) untuk pengolahan data penetrasi panas dengan metode umum dapat dilihat pada Gambar 23.

Gambar 23. Kurva perubahan lethal rate (LR) selama pemanasan

-0.2000 0.0000 0.2000 0.4000 0.6000 0.8000 1.0000 1.2000

0.0 10.0 20.0 30.0 40.0 50.0 60.0 70.0 80.0

Lethal Rate (LR)

Waktu pemanasan (menit)

Luasan di bawah kurva (Fo) =

19.71

47

Nilai Fo dari metode umum digunakan sebagai tolok ukur dalam penentuan parameter karakteristik penetrasi panas, yaitu f

hdan j

h, yang akan digunakan dalam perancangan jadwal proses. Penentuan kedua variabel tersebut dilakukan dengan metode formula yaitu metode Ball. Persamaan yang diperoleh dari fase linier pada grafik tersebut yaitu y=259.3e

-0.08x(R

2=0.991). Berdasarkan perhitungan yang disajikan pada Lampiran 5b, diperoleh nilai fh dan jh masing-masing sebesar 27.2 dan 1.64.

Nilai f

hdan j

hyang diperoleh selanjutnya digunakan dalam perancangan proses.

Kedua nilai ini dapat digunakan untuk produk dan dimensi kemasan yang sama dengan suhu medium pemanas yang berbeda. Nilai f

hdan j

hyang tinggi menunjukkan penetrasi yang lambat kedalam produk (Sharma 2000).

5.

Perlakuan Panas dengan Nilai Fo Berbeda yang Tetap Memenuhi Aspek Keamanan Pangan

Produk yang dihasilkan dari hasil penetrasi panas (Fo=19.7) ternyata mengalami overcooked. Hal ini dapat dilihat dari karakteristik sensori produk, seperti warna yang terlalu cokelat dan teksturnya yang lembek walaupun produk diprediksi memiliki standar keamanan pangan dan masih diterima secara sensori. Selain itu, hampir semua retort pouch mengalami kebocoran. Atas dasar hal tersebut, dilakukan proses sterilisasi dengan nilai Fo yang lebih rendah, yaitu 5.0 dan 7.5. Kedua nilai Fo ini sudah memenuhi target sterilisasi dan tidak terlalu tinggi. Pada Fo yang terlalu tinggi (Fo>10.0) produk overcooked dan kemasan retort pouch yang digunakan mengalami kebocoran. Nilai Fo ini juga mengacu pada rata-rata nilai Fo yang biasa digunakan pada industri pengalengan pangan di Indonesia untuk produk berasam rendah yaitu Fo=7.0 sampai Fo=19.0 (Hariyadi 2007).

Perlakuan dengan nilai Fo yang lebih rendah juga disebabkan karena semakin lama proses ternyata semakin banyak kemasan yang mengalami kebocoran. Kebocoran ini terjadi pada seal manual yang memang belum kuat karena menyesuaikan dengan kondisi dan ketersediaan alat sealer di laboratorium. Namun, untuk seal asli dari perusahaan pemasok kemasan, ternyata tidak terjadi kebocoran sama sekali. Artinya, sebenarnya masalah kebocoran seal ini dapat diatasi apabila kemasan retort pouch ini sudah diaplikasikan skala industri atau digunakan retort pouch ready to use. Waktu sterilisasi masing-masing perlakuan Fo ditentukan dari data penetrasi panas dengan cara mengurangi waktu pemanasan sampai nilai total Fo mencapai nilai Fo yang diinginkan (5.0 dan 7.5). Pengurangan waktu hanya dilakukan dibagian pemanasan. Waktu proses pendinginan dianggap sama dengan proses yang dilakukan sebelumnya. Untuk rancangan prosesnya dapat dilihat pada Tabel 14.

Tabel 14. Desain waktu proses sterilisasi buras dalam retort pouch (21 cm x 15 cm)

Tr (0C) To (0C) Fo fh jh tB (menit) tp (menit)116.7 (2420F)

28 28

5.0 7.5

27.2 27.2

1.64 1.64

57.95 66.12

48.71 56.88

Keterangan: To = suhu awal produk (0C)

48 6. EFP Buras Terpilih Berdasarkan Hasil Uji Sensori

Penentuan produk terpilih didasarkan pada hasil uji rating hedonik karena hasil uji ini mengindikasikan preferensi panelis (memilih satu produk diantara yang lain), kesukaan panelis (derajat kesukaan), dan penerimaan panelis terhadap suatu produk.

Pengujian rating hedonik tahap kedua bertujuan untuk memilih EFP terbaik diantara dua sampel dengan formulasi yang sama namun berbeda tingkat sterilitasnya. Tidak seperti uji rating tahap pertama yang dibutuhkan 70 panelis, uji rating tahap kedua diperlukan 30 panelis. Menurut ASTM (American Standards Testing Materials) yang dikutip oleh Meilgaard et al. (1999), untuk melakukan uji rating hedonik diperlukan sebanyak minimal 20 panelis tidak terlatih atau 8 panelis terlatih. Oleh karena itu, untuk meminimalisir kesalahan (bias) di dalam pengujian, maka digunakan panelis yang jumlahnya melebihi nilai standar.

Pengujian uji rating hedonik menggunakan skala 7 yaitu dari angka 1 yang menyatakan sangat tidak suka hingga angka 7 yang menyatakan sangat suka. Atribut yang diujikan meliputi warna, aroma, rasa, tekstur, dan keseluruhan (overall). Dalam pengujian dihidangkan dua sampel EFP yang memiliki formulasi yang sama. Namun, keduanya berbeda pada tingkat sterilitas (Fo) pada saat sterilisasi komersial menggunakan retort.

Perlakuan sterilitas pada produk yaitu pada tingkat Fo = 5.0 dan Fo =7.5, dengan suhu proses sebesar 116.7

0C. Sebelum dilakukan uji rating hedonik, produk disimpan terlebih dahulu selama 25 hari pada suhu ruang (28

0C). Hal ini bertujuan agar nantinya produk yang terpilih benar-benar produk yang keamanan (food safety) dan keawetannya terjamin.

Hasil lengkap uji rating hedonik pemilihan produk dapat dilihat pada lampiran 6a. Data hasil pengujian organoleptik diolah menggunakan program Microsoft Excel 2010, dengan data analysis uji-t pada taraf signifikansi 0.05 (Lampiran 6b). Pada Gambar 24 ditunjukkan diagram hasil pengujian rating hedonik penentuan EFP buras terpilih.

Gambar 24. Diagram hasil pengujian rating hedonik pemilihan EFP buras

3.35

3.90

3.47

3.07 3.73 3.90 3.5

3.40 3.43 3.57

0 1 2 3 4 5

Warna Aroma Rasa Tekstur Overall

F3A (Fo=5.0, 25 hari) F3B (Fo=7.5, 25 hari)

49 6.1 Atribut Aroma

Salah satu pengujian kesukaan produk pangan dapat dilakukan dengan pengujian aroma. Aroma suatu makanan dapat dinilai dengan indra penciuman/pembau.

Aroma makanan banyak menentukan kelezatan makanan tersebut dan pembauan dapat mengenal enak tidaknya suatu makanan (Winarno 1993). Hasil analisis uji-t menunjukkan bahwa kedua sampel buras hasil perlakuan tingkat sterilisasi tidak berbeda secara nyata terhadap kesukaan panelis untuk atribut aroma (p≥0.05) pada taraf signifikansi 0.05 (Lampiran 6b). Skor rata-rata terhadap warna EFP buras berkisar 3.90 (Gambar 24) atau berada pada rentang agak suka sampai suka.

6.2 Atribut Warna

Warna EFP buras steril dipengaruhi oleh warna dari nasi dan warna daun pisang.

Warna kedua sampel secara visual adalah putih kehijauan. Salah satu faktor yang menentukan warna nasi adalah kandungan amilosa dan amilopektin dan warna kemasan (Haryadi 2008). Pada EFP buras ini sebenarnya warna bukan merupakan parameter yang penting menurut penilaian subjektif konsumen (Gambar 14). Hasil uji hedonik untuk warna menunjukkan kesukaan panelis pada kedua produk tidak berbeda nyata (p≥0.05) pada taraf signifikansi 0.05 (Lampiran 6b). Warna kedua EFP masih diterima oleh panelis. Skor rata-rata terhadap warna EFP buras berkisar antara 3.35-3.73 (Gambar 24) atau berada pada rentang agak suka sampai suka.

6.3 Atribut Rasa

Rasa merupakan atribut yang sangat penting dan diperhatikan pada EFP buras ini selain tekstur. Pengujian rasa pada makanan banyak melibatkan lidah (Winarno 1993). Hasil uji hedonik menunjukkan bahwa atribut rasa pada kedua sampel tidak berbeda nyata (p≥0.05) pada taraf signifikansi 0.05 (Lampiran 6b). Skor rata-rata terhadap rasa EFP buras berkisar antara 3.40-3.47 (Gambar 24) atau berada pada rentang agak suka sampai suka.

6.4 Atribut Tekstur

Berdasarkan pengujian dengan pertanyaan tertutup pada uji rating hedonik tahap

pertama, tekstur merupakan atribut yang paling penting pada EFP buras. Tekstur

berkaitan dengan proses konsumsi pangan (Haryadi 2008). Hasil uji hedonik

menunjukkan bahwa atribut tekstur pada kedua sampel tidak berbeda nyata (p≥0.05)

pada taraf signifikansi 0.05 (Lampiran 6b). Skor rata-rata terhadap tekstur EFP buras

berkisar antara 3.07-3.43 (Gambar 24) atau berada pada rentang agak suka sampai

suka.

50 6.5 Atribut Keseluruhan (Overall)

Penentuan EFP buras terpilih didasarkan pada atribut keseluruhan (overall).

Atribut overall menggambarkan tingkat penerimaan panelis secara menyeluruh terhadap produk, baik dari segi aroma, warna, rasa maupun tekstur. Hasil uji hedonik menunjukkan bahwa atribut overall pada kedua sampel tidak berbeda nyata (p≥0.05) pada taraf signifikansi 0.05 (Lampiran 6b). Skor terhadap overall EFP buras dengan perlakuan Fo=5.0 yaitu 3.50 dan skor dengan perlakuan Fo=7.5 yaitu 3.57 (Gambar 24). Keduanya masih berada pada rentang agak suka sampai suka..

Berdasarkan hasil keseluruhan uji organoleptik, kedua perlakuan tingkat sterilitas tidak memiliki perbedaan secara nyata pada taraf signifikansi 0.05 untuk semua atribut sensori yang diujikan (aroma, warna, rasa, dan tekstur) dan secara keseluruhan (overall).

Oleh sebab itu, dalam menentukan produk terpilih dapat digunakan pertimbangan lain.

Faktor yang sangat perlu diperhatikan dalam pembuatan suatu produk pangan darurat adalah faktor ekonomis (Zoumas et al. 2002) dan efisiensi teknologi pengolahan.

Pertimbangan faktor ekonomis seperti harga bahan baku yang digunakan, tentu kedua produk sama besar karena keduanya merupakan formula yang sama, yaitu Formula 3 (F3).

Apabila dianalisis lebih lanjut biaya yang digunakan untuk produksi dari bahan mentah sampai menjadi produk, pada skala laboratorium tentu keduanya (EFP buras dengan perlakuan Fo= 5.0 dan Fo=7.5) tidak akan banyak berbeda. Perbedaan terdapat pada faktor efisiensi teknologi pengolahan yaitu perbedaan waktu sterilisasi komersial menggunakan retort. Pada perlakuan Fo=7.5 dibutuhkan waktu sterilisasi 8 menit lebih lama dibandingkan pada perlakuan Fo=5.0. Dengan mempercepat waktu sterilisasi tentu pada skala produksi laboratorium tidak akan berpengaruh nyata terhadap biaya untuk pengolahan produk, namun jika EFP buras ini diproduksi secara pilot plan apalagi industri, tentu perbedaan waktu 8 menit ini akan sangat berharga karena sudah termasuk efisiensi biaya produksi.

Berdasarkan berbagai pertimbangan diatas (uji organoleptik, aspek ekonomis, dan efisiensi teknologi pengolahan), diputuskan EFP buras dengan perlakuan Fo=5.0 sebagai EFP terpilih. Pada EFP terpilih ini kemudian dikarakterisasi meliputi karakter fisik, kimia, mikrobiologi ,dan perkiraan masa simpannya. EFP buras terpilih ditunjukkan pada Gambar 25 (a) dan EFP buras dalam kemasan sekunder (kardus) pada Gambar 25 (b).

(a) (b)

Gambar 25. (a) EFP buras terpilih (Fo=5.0) berdasarkan uji rating hedonik, dan; (b) EFP buras

dalam kemasan sekunder

51 7. Karakteritik EFP Buras Terpilih

7.1 Komposisi Kimia

Hasil analisis proksimat EFP buras menunjukkan bahwa makronutrien pada produk tidak seperti perhitungan pada perancangan dan syarat EFP menurut IOM (2002). Pada perancangan, lemak dalam dalam produk diharapkan memberikan sumbangan kalori sebesar 37.38% serta memenuhi syarat IOM (2002), namun hasil analisis proksimat menunjukkan kandungan lemak produk sebesar 17.90% (berat kering) dengan sumbangan energi dari lemak sebesar 34.52%. Hasil analisis proksimat terhitung lebih rendah 2.86% dibandingkan perancangan formula dan lebih rendah 0.48% dibandingkan dengan syarat kandungan gizi EFP menurut IOM.

Hasil analisis proksimat menunjukkan jumlah protein yang terdapat pada produk adalah 18.13% (berat kering) dengan sumbangan kalori sebesar 15.54% dari total kalori. Jika dibandingkan dengan sumbangan kalori yang diberikan protein pada perancangan dengan hasil proksimat, maka hasil proksimat lebih tinggi 0.75%, berbeda dengan hasil analisis proksimat lemak yang nilainya lebih rendah dibandingkan perancangan, hasil proksimat makroutrien protein memiliki nilai yang lebih tinggi dibandingkan perancangan. Hal yang sama dengan protein juga terjadi pada kandungan karbohidrat. Berdasarkan hasil analisis proksimat kandungan karbohidrat dalam produk sebesar 61.85% (berat kering) dengan sumbangan kalori yaitu sebesar 53.05%, nilai ini jauh melebihi syarat EFP maksimal sebesar 50%.

Kandungan karbohidrat sesuai perancangan awal yaitu sebesar 47.82% dan memenuhi syarat EFP (40-50%). Hasil lengkap analisis proksimat EFP buras terpilih disajikan pada Lampiran 7a, 7b, 7c, 7d, dan 7e. Hasil perhitungan sumbangan kalori hasil proksimat, rancangan formulasi, dan syarat menurut IOM (2002) disajikan pada Tabel 15.

Tabel 15. Hasil analisis proksimat EFP buras terpilih

Komponen % BB % BK

Sumbangan Kalori (%)/ sajian Hasil

Proksimat*

Rancangan Formulasi (F3)

Syarat EFP (IOM)

Kadar air 62.85 169.22 - - -

Kadar abu 0.77 2.08 - - -

Lemak 6.65 17.90 34.52 37.38 35-45

Protein 6.73 18.13 15.54 14.79 10-15

Karbohidrat 22.99 61.88 53.05 47.82 40-50

Total kalori

(kkal/50 gram - - 240.47 248.25 233.00

Keterangan: *basis berat kering

Perbedaan jumlah makronutrien pada perancangan dengan hasil analisis

proksimat menunjukkan bahwa nilai-nilai yang tertera pada DKBM dan kemasan

tidak selalu memberikan nilai yang sesuai dengan kondisi aktual bahan pangan yang

digunakan. Makronutrien yang terkandung dalam bahan pangan dipengaruhi banyak

52

faktor misalnya varietas, umur waktu pemanenan, penyimpanan sebelum pengolahan, dan tata cara pengolahan (Syamsir 2008). Hal ini dapat mempengaruhi nilai gizi yang terkandung dalam bahan baku. Nilai yang tertera dalam DKBM merupakan nilai rata-rata yang dapat dijadikan acuan sementara dalam merancang produk pangan baru terutama pangan darurat, namun tidak selalu menggambarkan nilai yang sebenarnya dari bahan baku yang digunakan.

Sebenarnya perlu dilakukan rancangan formulasi ulang untuk memperbaiki keseimbangan makronutrien dalam EFP, terutama untuk memenuhi kandungan dan sumbangan kalori dari lemak yang kurang. Namun, pada penelitian ini tidak dilakukan formulasi ulang karena kekurangan hanya pada sumbangan kalori dari lemak dan terhitung sangat kecil yaitu hanya 0.48% lebih rendah dibandingkan syarat IOM (Tabel 15). Namun, apabila akan dilakukan perbaikan formulasi, formula yang dapat diubah adalah komponen penyusun ayam bumbu saja. Hal ini disebabkan, sumbangan jumlah lemak dari ayam bumbu lebih besar dibandingkan sumbangan dari nasi. Penambahan jumlah lemak dapat dilakukan dengan menambahkan jumlah santan dan jumlah minyak goreng yang digunakan. Jumlah santan dan minyak yang ditambahkan sampai hasil rancangan perhitungan menunjukkan sumbangan kalori dari lemak mendekati 45% (batas maksimal syarat sumbangan kalori dari lemak IOM). Jadi, apabila nantinya terjadi ketidaksesuaian (penurunan) nilai sumbangan kalori dari lemak antara rancangan formulasi dan hasil analisis proksimat, diharapkan nilainya tetap pada rentang syarat ideal IOM yaitu 35%-45%.

7.2 Sifat Fisik Tekstur Objektif

Tekstur pada EFP buras merupakan parameter yang sangat penting dan berpengaruh terhadap penerimaan produk berdasarkan penilaian konsumen. Oleh karena itu, selain dianalis secara subjektif, tekstur produk juga dianalisis secara objektif dengan texture analyzer. Texture analyzer (TA) adalah suatu alat analisis tekstur yang prinsip kerjanya mengikuti prinsip kerja mulut manusia dimana probe bergerak sesuai mekanisme pengunyahan dalam mulut manusia. Mesin ini bekerja dengan pengukuran terhadap tekanan dan daya tarik selama pengujian berlangsung (Rosenthal 1999). Probe tersebut akan turun perlahan untuk menekan sampel sebanyak dua kali. Tekanan yang diberikan ini akan membentuk dua puncak pada grafik. Puncak pertama menunjukkan kekerasan sampel. Hasil lengkap analisis tekstur objektif EFP buras dapat dilihat pada Tabel 16 sedangkan perhitungannya disajikan pada Lampiran 8.

Tabel 16. Hasil analisis tekstur menggunakan texture analyzer

Atribut tekstur satuan nilai

Kekerasan Gram force (gf) 1922.0250

Elastisitas - 0.7175

Daya Kohesif - 0.4624

Kekenyalan Gram force (gf) 886.7618

Daya Kunyah Gram force (gf) 643.2481 Kelengketan Gram. Secon (g.s) -943.9880

53

Kekerasan adalah daya tahan bahan untuk pecah akibat gaya tekan yang diberikan. Sifat keras yang menyatakan sifat benda atau produk pangan padat yang tidak bersifat deformasi (Hariyadi et al.2006). Berdasarkan hasil analisis tekstur dengan texture analyzer diketahui bahwa nilai kekerasan EFP buras cukup tinggi yaitu 1922.0250 gram force. Menurut Hariyadi et al. (2006), nasi yang terbuat dari beras dengan kandungan amilosa rendah atau sedang mempunyai sifat nasi yang pulen dan lunak sedangkan beras dengan kandungan amilosa tinggi menghasilkan nasi dengan tekstur yang keras, kering, dan pera. Adanya kandungan beras ketan yang mengandung amilopektin tinggi sangat berpengaruh terhadap nilai kekerasan EFP buras ini. Pemasakan dengan uap panas pada retort juga berpengaruh pada kekerasan nasi yang dihasilkan (Ghasemi et al. 2009).

Elastisitas adalah daya tahan bahan untuk putus akibat gaya tarik (Hariyadi et al. 2006). Elastisitas diukur dengan membagi jarak puncak kedua dengan jarak puncak pertama. Nilai elastisitas EFP buras yaitu sebesar 0.7175. Nilai ini menunjukkan bahwa EFP buras tergolong cukup elastis. Daya kohesif atau kohesifitas dipengaruhi oleh sifat interaksi antarmolekul produk. Daya kohesif diperoleh dari luas area kurva kedua dibagi dengan luas area kurva pertama. Dari hasil pengukuran, daya kohesif EFP buras yaitu sebesar 0.4624.

Kekenyalan (gumminess) adalah daya tahan bahan untuk lepas atau pecah oleh adanya gaya tekan. Sifat kenyal ini menyatakan sifat bahan elastis yang bisa berdeformasi (Hariyadi et al. 2006). Kekenyalan diperoleh dengan mengalikan nilai kekerasan dan daya kohesif produk. Proses sterilisasi diketahui berpengaruh langsung terhadap nilai kekenyalan (Valentina 2009). Nilai kekenyalan beras pulen dan sedang tidak berbeda nyata tetapi berbeda nyata dengan kekenyalan beras pera.

Beras dengan kandungan amilosa tinggi akan memiliki nilai kekenyalan yang tinggi pula. Hal ini disebabkan oleh kemampuan yang dimiliki amilosa dalam membentuk gel. Nilai kekenyalan ini berbanding lurus dengan nilai kekerasan. Berdasarkan pengujian, diperoleh nilai kekenyalan EFP buras sebesar 886.7618 gram force.

Daya kunyah berhubungan dengan tekstur produk ketika di dalam mulut (mouthfeel). Daya kunyah adalah besarnya tekanan yang dibutuhkan untuk mengunyah sampel sampai bisa tepat ditelan (Hariyadi et al. 2006). Daya kunyah dihitung dari nilai elastisitas dikali dengan kekenyalan. Artinya, semakin besar nilai elastisitas, kekerasan, daya kohesif, dan kekenyalan maka daya kunyah akan semakin besar. Daya kunyah hanya dipengaruhi oleh kandungan amilosa. Daya kunyah meningkat dengan meningkatnya kandungan amilosa (Valentina 2009) dan protein (Meullenet et al. 2000). Daya kunyah EFP buras yaitu sebesar 643.2481 gram force.

Kelengketan atau adhesiveness adalah tekanan yang dibutuhkan untuk memindahkan materi yang menempel pada mulut pada saat proses makan yang normal. Karakter tekstur ini merupakan sifat perubahan bentuk benda yang dipengaruhi oleh gaya kohesi dan adhesi. Besarnya nilai kelengketan digambarkan dengan besarnya kurva negatif pada grafik hasil pengukuran TPA. Makin luas kurva negatifnya (makin negatif) makan produk makin lengket. EFP buras terpilih memiliki nilai kelengketan yang tinggi yaitu sebesar -943.988 gram.sekon.

Tingginya tingkat kelengketan ini kemungkinan besar disebabkan karena kandungan

54

pati pada beras ketan pada produk (30%), dimana beras ketan diketahui memiliki kandungan amilopektin yang tinggi sehingga memiliki daya lekat yang tinggi (Haryadi 2008) serta kandungan protein (Meullenet et al. 2000).

7.3 Keasaman (pH)

Keasaman (pH) merupakan parameter utama yang sangat diperhatikan pada produk-produk pengalengan dan sangat erat kaitanya dengan nilai keawetan.

Parameter pH ini berhubungan langsung dengan total mikroba dan digunakan sebagai pembatas pertumbuhan mikroba tertentu dalam konsep pengawetan makanan (Hariyadi et al. 2006). Berdasarkan hasil pengukuran menggunakan pH- meter, dapat diketahui bahwa pH buras terpilih yang telah disimpan pada suhu ruang selama 25 hari adalah 6.38. Rekapitulasi data hasil pengukuran pH dapat dilihat pada Lampiran 9. Hal ini menunjukkan bahwa EFP buras tergolong bahan pangan berasam rendah. Seperti sudah dijelaskan pada sub-bab awal, komposisi utama EFP buras ini adalah daging ayam dan nasi, nilai pH ini kemungkinan besar berasal dari kontribusi daging ayam mengingat pH nasi cenderung netral (pH=7.00). Menurut Kusnandar et al. (2009), bahan pangan berasam rendah adalah bahan pangan yang memiliki nilai pH ≥ 4.60. Proses termal yang harus diaplikasikan pada bahan pangan berasam rendah adalah sterilisasi karena mikroba targetnya adalah C. botulinum yang tahan panas dan dapat membentuk spora. Dengan demikian, proses termal yang dilakukan dalam penelitian ini (sterilisasi) tepat diaplikasikan pada buras steril dalam kemasan retort pouch.

7.4 Aktivitas Air (a

w)

Kandungan air dalam bahan pangan mempengaruhi daya tahan pangan terhadap serangan mikroba, yang dinyatakan dengan a

w, yaitu jumlah air bebas yang dapat dipergunakan oleh mikroorganisme untuk pertumbuhannya atau untuk reaksi kimiawi. Berbagai mikroorganisme memiliki a

wminimum agar dapat tumbuh dengan baik. Namun, nilai a

wjuga dapat mempengaruhi berbagai reaksi yang terjadi dalam pangan seperti oksidasi lipid, pencoklatan non-enzimatik, reaksi hidrolitik, dan aktivitas enzim. Nilai a

wmenjadi suatu hal yang penting dalam menentukan tingkat keawetan suatu produk pangan. Nilai a

wEFP buras terpilih adalah 0.908 pada suhu rata-rata 30

0C (Lampiran 10). Nilai a

wini tergolong nilai a

wpangan sangat basah sehingga memungkinkan mikroorganisme terutama bakteri untuk tumbuh dan berkembang dengan baik sedangkan jamur tidak akan tumbuh (Simon et al. 2004).

7.5 Total Plate Count (TPC)

Analisis mikrobiologi yang dilakukan adalah Total Plate Count (TPC). Karena

EFP buras ini merupakan produk sterilisasi dengan suhu mencapai 116.7

0C maka

pada EFP ini tidak dilakukan analisis total kapang-khamir karena kapang dan

khamir dipastikan mati pada suhu sterilisasi tersebut. Selain itu, produk juga

dikemas dalam kemasan tertutup rapat yang kedap udara serta cahaya yaitu retort

55

pouch. Hal itu memungkinkan kapang dan khamir (jika ada) tidak dapat atau sangat lambat pertumbuhannya.

Media yang digunakan untuk TPC adalah Plate Count Agar (PCA).

Pemupukan dilakukan pada pengenceran 10

-1sampai 10

-4. Hasil pemupukan untuk PCA diinkubasi pada suhu 37

0C selama 2 sampai 3 hari. Hasil perhitungan menunjukkan nilai TPC sebesar 9.3 x 10

2total koloni/gram atau 2.96 log cfu/gram (Lampiran 11). Menurut Wilson (1981) batas maksimal total mikroba produk pengalengan daging ayam ditetapkan tidak boleh melebihi 1.0 x 10

3koloni/gram (3.00 log cfu/gram) untuk kategori masih diterima secara sensori. Namun, sebagai pangan hasil sterilisasi, EFP buras seharusnya dalam kondisi bebas sel mikroba (steril) dan hanya diperbolehkan mengandung spora dalam kondisi dorman (tidak aktif tumbuh) pada penyimpanan suhu ruang. Tumbuhnya mikroba pada EFP buras ini harus diketahui berbagai kemungkinan penyebabnya karena hal tersebut sangat penting dalam rangka perbaikan proses dan quality improvement of product pada penelitian selanjutnya. Perhitungan kontaminasi mikroba pada EFP buras juga sangat perlu dilakukan, karena menurut Zoumas et al. (2002) salah satu karakteristik dasar EFP adalah keamanan produk (food safety).

Faktor yang diduga menyebabkan masih tumbuhnya mikroba pada EFP buras adalah dalam proses pengolahannya masih dilakukan secara batch (manual). Selain itu pada praktik pengolahan EFP buras belum diterapkan dan dikendalikan dengan baik standar sanitasi dan hygiene, Good Manufacturing Practices (GMP) dan Hazard Analysis of Critical Control Point (HACCP) serta standar-standar lain yang dapat mempengaruhi kualitas produk. Padahal, seharusnya standar-standar tersebut harus diterapkan apalagi dalam pengalengan pangan (Winarno 2006). Akibatnya, kemungkinkan kontaminasi silang tinggi yang menyebabkan total mikroba awal (TPC) juga tinggi. Total mikroba yang tinggi menyebabkan target sterilisasi 12D tetap belum tercukupi untuk mencapai kondisi keamanan pangan sterilisasi komersial. Persyaratan keamanan pangan sterilisasi komersial adalah bahwa peluang ditemukannya spora C.botulinum yang masih aktif (capable to growing) dalam produk pangan hasil sterilisasi adalah sebesar 10

-9, atau dengan kata lain telah terjadi pengurangan populasi C. Botulinum sebesar 12 siklus log, dengan asumsi jika dan hanya jika jumlah awal spora per kemasan dipenuhi yaitu ≤10

3(Hariyadi et al.

2006). Maksud dari peluang adanya sel mikroba (C. botulinum) sebesar 10

-9yaitu dalam proses sterilisasi pangan hanya boleh ditemukan 1 sel C. botulinum dalam satu kemasan pada produksi 1 Miliyar kemasan (Winarno 2006). Persyaratan tersebut (target 12D) tidak akan berlaku dan terpenuhi jika total mikroba awalnya tinggi (>10

3).

Total mikroba pada EFP buras juga sangat erat kaitannya dengan nilai a

wdan pH. Hasil penelitian menunjukkan bahwa peningkatan total mikroba berbanding positif dengan penurunan nilai pH pada santan terpasteurisasi (Jusup 1984) dan a

wuntuk pangan kaleng berbasis beras (FDA 2010). EFP buras ini memiliki kadar air

(62.85%bb) dan aktivitas air (a

w) yang tinggi yaitu sebesar 0.908. Pangan yang

memiliki kadar air dan a

wtinggi diketahui memang mudah rusak. Fennema (1985)

memaparkan adanya hubungan yang erat antara kadar air dan daya awet suatu bahan

pangan. Kadar air yang tinggi akan mempercepat berlangsungnya kerusakan

kimiawi dan mikrobiologis. Pada a

wlebih tinggi dari 0.900 memungkinkan berbagai

56

macam bakteri patogen dan pembusuk optimum pertumbuhannya (Fennema 1985).

Selain itu, pada a

wyang tinggi juga reaksi oksidasi lemak, reaksi enzimatis, dan pencoklatan non enzimatis berlangsung cepat (Fennema 1985) sedangkan pada kadar air yang tinggi akan mempercepat kerusakan produk pangan oleh bakteri pembusuk. Oleh sebab itu, apabila terjadi kontaminasi silang, mikroba sangat mudah tumbuh pada EFP buras ini.

Selain itu, Penyebab adanya mikroba (bakteri) pada produk juga diduga karena kebocoran kemasan setelah sterilisasi. Kebocoran disebabkan oleh tekanan diluar kemasan pada saat sterilisasi yang lebih tinggi dibandingkan tekanan dalam kemasan. Retort yang digunakan pada penelitian sesungguhnya adalah retort untuk sterilisasi pangan produk dalam kemasan kaleng dengan menggunakan steam (uap panas) sebagai media pemanas. Akibatnya, retort tersebut tidak compatible untuk kemasan retort pouch karena tidak dilengkapi external pressure. Masalah kebocoran pada kemasan retort pouch ini akan teratasi dan minimal jika retort dilengkapi external pressure atau penggantian media dari steam menjadi air. Namun, media pemanas air untuk sterilisasi juga memiliki kelemahan yaitu tidak efektif terkait waktu proses yang lebih lama dan biaya produksi yang lebih tinggi serta panas yang dihasilkan tidak stabil. Masalah kebocoran ini menjadi hal yang penting diperhatikan pada pengemasan mengunakan retort pouch. Salah satu kelemahan retort pouch yaitu mudahnya mengalami kebocoran dan sulitnya mendeteksi kebocoran setelah sterilisasi karena kemasan retort pouch bersifat sangat fleksibel (Blakiestone 2003) apalagi jika kelim untuk pouch yang digunakan masih manual.

Akibatnya, kontaminasi silang atau penetrasi mikroba saat sterilisasi dalam retort dan selama penyimpanan produk sangat mungkin terjadi (Muchtadi 1995; Hariyadi et al. 2006; Winarno 2006).

8. Hasil Uji Peyimpanan EFP Buras Terpilih

Stabilitas penyimpanan pangan terutama dapat diketahui dari perubahan faktor mutunya seperti citarasa, flavor, tekstur, dan lainnya, oleh karenanya dalam perubahan mutu suatu produk pangan perlu dilakukan pengukuran-pengukuran terhadap atribut tersebut (Floros & Gnanasekharan 1993; Syarief & Halid 1993). Untuk menganalisis penurunan mutu diperlukan beberapa pengamatan, yaitu harus ada parameter yang diukur secara kuantitatif dan parameter tersebut harus mencerminkan keadaan mutu produk yang diperiksa.

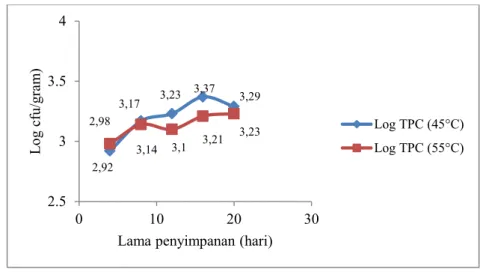

Uji penyimpanan EFP buras dilakukan dengan menyimpan produk pada tiga jenis

suhu inkubasi (35

0C, 45

0C, dan 55

0C). Menurut Rahayu & Arpah (2003), pengamatan

penurunan parameter mutu produk yang disimpan pada suhu ekstrim dapat dilakukan per

3-5 hari karena kenaikan suhu akan mempercepat terjadinya kerusakan mutu produk

(Arpah 2001). Pada penelitian ini pengamatan dilakukan setiap 4 hari selama 20 hari

penyimpanan. Parameter yang diamati dalam uji penyimpanan meliputi derajat keasaman

(pH), nilai aktivitas air (a

w), dan total mikroba (TPC). Ketiga parameter tersebut dipilih

karena mencerminkan nilai objektif yang berhubungan dengan citarasa, flavor, dan

tekstur.

57 8.1 Keasaman (pH)

Berdasarkan hasil penelitian, pH EFP yang disimpan selama penyimpanan tiga suhu, secara umum mengalami penurunan. Penurunan pH ini dapat diakibatkan oleh aktivitas mikroba sehingga nilai pH sering dijadikan dalam konsep pengawetan yaitu sebagai faktor pembatas pertumbuhan mikroba. EFP buras mengandung beberapa bahan yang berkontribusi menurunkan nilai pH-nya, diantaranya kandungan minyak goreng dan santan. Kedua bahan tersebut sangat mudah rusak dan akan menjadi senyawa-senyawa turunan. Menurut Jusup (1984), terjadinya penurunan pH produk bersantan dan berlemak adalah akibat aktivitas mikroorganisme yang akan memecah komponen-komponen lemak, protein, dan karbohidrat menjadi senyawa-senyawa yang bersifat asam, yaitu asam-asam lemak, asam-asam amino, dan asam asetat.

Buckle (1987), mengemukakan bahwa nilai pH bahan pangan berkisar antara 3.0-8.0 dan kebanyakan mikroorganisme tumbuh pada pH sekitar 5.0-8.0. Untuk EFP buras sendiri memiliki pH awal sebesar 6.41, tergolong pangan asam rendah atau mendekati netral sehingga mikroorganisme sangat optimal pertumbuhannya. Pola penurunan nilai pH dapat dilihat pada Gambar 26.

Gambar 26. Pola penurunan nilai pH EFP buras selama penyimpanan

Berdasarkan hasil penelitian, nilai pH EFP yang disimpan pada tiga suhu inkubasi (35

0C, 45

0C, dan 55

0C) selama 20 hari, secara umum mengalami penurunan. Pada EFP yang disimpan pada suhu 35

0C, pH awal sebesar 6.41 setelah 20 hari penyimpanan menurun menjadi sebesar 6.10. Hal yang sama terjadi pada EFP buras yang disimpan pada suhu 45

0C, dimana pH-nya berubah dari 6.41 menjadi 6.08 setelah 20 hari penyimpanan. Begitu pula pada EFP buras yang disimpan pada suhu 55

0C, terjadi penurunan nilai pH dari 6.41 menjadi 5.85. Data fluktuatif terjadi antara hari ke-12 dan 16, dimana pada ketiga suhu suhu inkubasi terjadi peningkatan nilai pH (Lampiran 12). Hal ini bisa disebabkan oleh kandungan intrinsik EFP seperti jumlah total mikroba, enzim proteolitik, atau dapat juga disebabkan kesalahan kalibrasi alat pengukur pH (pH-meter). Namun, secara umum

5.5 6 6.5 7

0 5 10 15 20 25

Nilai pH

Lama penyimpanan (hari)

Nilai pH (35°C) nilai pH (45°C) nilai pH (55°C)