19

Universitas Kristen Petra 4. PENGOLAHAN DATA

4.1. Profil PT.X.

PT X. merupakan perusahaan yang memproduksi heat exchanger di Indonesia. PT X. terletak di Pasuruan, Jawa Timur. PT X. mulai beroperasi sejak tahun 1996. PT X. memiliki visi menjadi perusahaan manufaktur Heat exchanger yang paling efektif dan efisien dengan pelayanan yang memuaskan”. PT X. memiliki 3 plant, dimana plant 1 merupakan plant utama yang memproduksi berbagai jenis produk berbasis copper unit, plant 2 merupakan gudang tempat menyimpan raw Material dan finished goods, serta plant 3 merupakan pabrik yang khusus untuk memproduksi unit berbasis stainless steel. Plant 1 memiliki 2 jenis

line, yaitu line komponen (Sheet metal, powder coating, Header, fin & tube, dan electric preparation) dan line unit (Commercial, Cu Evaporator, CU Condensor,

OEM 1&2)

PT X. telah memiliki sertifikasi ISO 9001:2015, ISO 14001;2015, dan OHSAS 18001;2007 sebagai penunjang produksi unit yang berkualitas. PT X mulai menggunakan sistem Enterprise Resource Planning dengan menggunakan aplikasi Infor-LN. Demi meningkatkan efisiensi proses dan kapasitas produksi, PT.X. membentuk departemen IE pada tahun 2009.

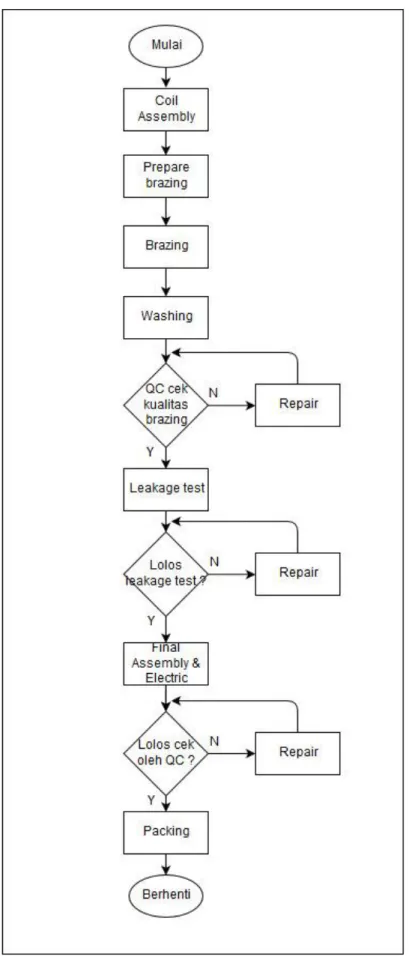

4.2. Alur Produksi CU Condensor

Kondensor merupakan salah satu bagian dalam alat pendingin. Kondensor memiliki fungsi untuk menukar kalor dan mengubah gas bertekanan tinggi menjadi cairan bertekanan tinggi. Cara kerja dari kondensor adalah dengan melepaskan kalor yang ada di refrigerant ke udara bebas dengan bantuan fan. Cairan bertekanan tinggi yang ada di kondensor nantinya akan dibawa ke bagian evaporator (indoor

unit) dan berubah wujud menjadi gas dingin. Kondensor biasanya diletakkan di luar

ruangan (outdoor unit) dikarenakan kondensor bersifat membuang panas. Alur produksi kondensor dapat dilihat pada Gambar 4.1.

20

Universitas Kristen Petra Gambar 4.1. Alur produksi line CU Condensor

21

Universitas Kristen Petra Langkah pertama adalah proses coil assembly. Komponen utama coil: fin,

tube, support, dan stirnblech . Tube dan support dimasukkan kedalam tumpukan fin

secara horizontal kemudian ditutup dengan stirnblech. Tube kemudian dilakukan proses expand, yaitu membesarkan diameter tube di fin agar tube melekat pada fin. Langkah kedua adalah prepare brazing, yaitu proses memotong tube , agar Panjang tube sama dengan tube lainnya. Tube harus disemprot angina agar tidak terdapat kotoran dan bekas oli di dalam tube. Tube kemudian dibrut, yaitu memperbesar ujung diameter tube agar dapat dimasukkan U-bend (penghubung antar tube).

Langkah ketika adalah brazing, yaitu proses pengelasa tube. U-bend yang tersambung di tube dilas agar tidak bocor ketika diisi cairan refrigerant. Tube juga disambungkan dengan Header dan kemudian dilas.

Coil yang telah dilas kemudian dibersihkan menggunakan air sabun

bertekanan tinggi dengan suhu ±90 oC. Tujuan dari unit di cuci adalah untuk

menghilangkan sisa oli yang terdapat pada fin. Coil kemudian dibilas dengan menggunakan air bersih bertekanan tinggi dengan suhu ±90 oC agar tidak terdapat

sisa sabun.

QC mengecek hasil kualitas las secara visual. Hasil las yang kurang sesuai akan langsung direpair oleh operator brazing. QC kemudian harus mengecek lagi hasil repair dari operator brazing.

Coil selanjutnya dilakukan leakage test. Proses pertama leakage test

adalah memasukkan gas udara bertekanan tinggi pada outlet dan inlet unit, kemudian dicelupkan ke dalam kolam selama 10 menit untuk melihat apakah ada gelembung udara yang keluar dari unit atau tidak. Bila tidak ada gelembung udara, maka unit dinyatakan lolos leakage test

Coil yang lolos leakage test dibawa ke area final assembly, Part-part

komponen lain seperti body, kaki, fan sheet, dan fan dirakit menjadi satu. Header dan U-bend dicat agar tidak terlihat bekas las. Langkah selanjutnya yaitu elektrik. Proses yang dilakukan pada elektrik adalah pemasangan junction box (panel listrik) dan menghubungkan kabel pada fan ke junction box. Fan coil harus dites untuk mengetahui apakah kabel sudah tersambung dengan baik atau belum.

22

Universitas Kristen Petra Quality control kemudian mengecek coil secara keseluruhan mulai dari

dimensi, kualitas cat, hingga kelistrikan untuk memastikan coil sudah sesuai dengan spesifikasi yang dibuat.

Langkah terakhir yaitu packing. Operator membuat packing kayu sesuai dengan dimensi coil. Packing bagian bawah berupa pallet kayu dan penyangga

forklift, sedangkan bagian sisi lainnya dilapisi kayu dan plastik. Coil yang sudah

jadi langsung dibawa ke plant 2 untuk disimpan sebelum dikirim ke pelanggan.

4.3. Waste Assesment Model

WAM (waste assessment model) merupakan sebuah model yang dikembangkan Ibrahim A Rawabdeh. Model ini sangat cocok digunakan dalam jenis produksi job shop, dimana varian produk yang dihasilkan sangat banyak. Waste

Assesment Model dilakukan dengan membagikan 2 jenis kuesioner, Waste Relationship Questionaire dan Waste Assesment Questionaire kepada 5 responden,

yaitu 1 orang process engineer, 1 Sub Department Head, dan 3 Shift Leader dari line

CU Condensor. Lima responden tersebut dipilih karena dirasa mengerti konsep waste dan seven waste relationship serta mengerti bagaimana kondisi aktual di

lapangan. Contoh kuesioner WRQ dan WAQ terdapat pada lampiran 1 dan lampiran 2.

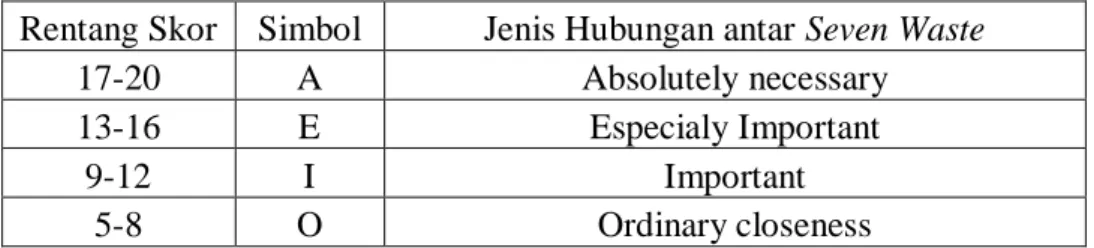

4.3.1. Waste Relationship Matrix

Kuesioner WRQ bertujuan untuk membuat Waste Relationship Matrix (WRM) yang akan digunakan sebagai bobot waste dalam pengolahan WAQ. Jawaban dari lima responden akan dirata-rata kemudian diberi konversi rentang skor dalam bentuk huruf. Hasil jawaban kelima responden dapat dilihat pada lampiran 3. Konversi rentang skor dapat dilihat pada Tabel 4.1.

Tabel 4.1. Tabel Rentang Skor Hubungan antar Seven Waste Rentang Skor Simbol Jenis Hubungan antar Seven Waste

17-20 A Absolutely necessary

13-16 E Especialy Important

9-12 I Important

23

Universitas Kristen Petra Tabel 4.1. Tabel Rentang Skor Hubungan antar Seven Waste (Sambungan)

Rentang Skor Simbol Jenis Hubungan antar Seven Waste

1-4 U Unimportant

0 X No relationship

Tabel 4.2. Waste relationship Matrix

F/T T I M W O1 O2 D T A E E E X I I I E A E X X O I M X E A I O X E W X E X A X I I O1 X U I I A U O O2 O O O I X A O D E E E E X O A

Tabel 4.2. merupakan hasil dari WRM. Huruf-huruf yang ada kemudian disederhanakan dengan diganti angka acuan, dimana A=10, E=8, I=6, O=4, U=2, X=0 menjadi Waste Matrix Value (WMV). WMV bertujuan agar hasil WRM dapat dimasukkan kedalam perhitungan WAQ. Hasil WMV setelah dilakukan penyederhanaan ditunjukkan pada Tabel 4.3.

Tabel 4.3. Waste Matrix Value

F/T T I M W O1 O2 D Jumlah % T 10 8 8 8 0 6 6 46 17.96 I 8 10 8 0 0 4 6 36 14.06 M 0 8 10 6 4 0 8 36 14.06 W 0 8 0 10 0 6 6 30 11.71 O1 0 2 6 6 10 2 4 30 11.71 O2 4 4 4 6 0 10 4 32 12.5 D 8 8 8 8 0 4 10 46 17.96 Jumlah 30 48 44 44 14 32 44 % 11.71 18.75 17.18 17.18 5.46 12.5 17.18

24

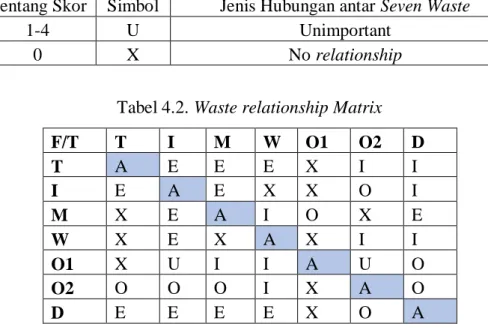

Universitas Kristen Petra 4.3.2. Waste Assesment Questionaire

Kuesioner WAQ digunakan sebagai dasar pengolahan WAQ. WAQ memiliki delapan tahap yang harus dijalankan untuk mengetahui waste mana yang paling kritis. Tahapan-tahapan tersebut adalah:

Tahap 1. Pengelompokkan Jenis Pertanyaan

Enampuluh delapan pertanyaan yang terdapat pada kuesioner WAQ memiliki jenis pertanyaan (i). Tiap jenis pertanyaan yang ada dikelompokkan dan dihitungan untuk mengetahui frekuensi berapa kali jenis pertanyaan (Ni) tersebut muncul dalam 68 pertanyaan. Tabel 4.4. Menunjukkan pengelompokkan jenis pertanyaan.

Tabel 4.4. Pengelompokkan Jenis Pertanyaan. No Jenis Pertanyaan (i) Total (Ni)

1 To Motion 9 2 From Motion 11 3 From Defects 8 4 From Overprocess 7 5 To Waiting 5 6 From Waiting 8 7 From Transportation 4 8 From Inventory 6 9 To Defects 4 10 From Overproduction 3 11 To Transportation 3 Total 68

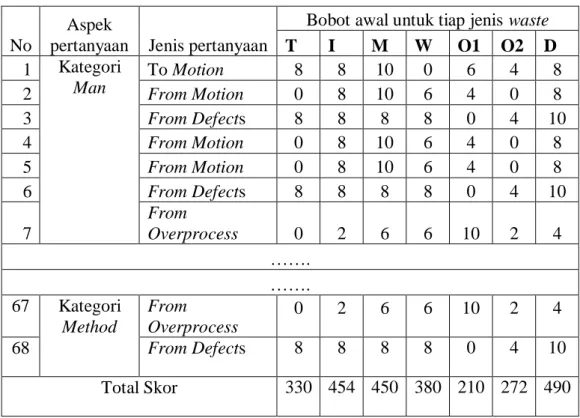

Tahap 2. Bobot awal pertanyaan kuesioner berdasarkan WRM

Tahap kedua adalah memberi bobot waste setiap pertanyaan. Bobot setiap pertanyaan diberikan berdasarkan jenis pertanyaan (i) dan hubungan antar seven

waste dari WRM. Tahap 2 secara keseluruhan dapat dilihat pada Lampiran 5.

25

Universitas Kristen Petra Tabel 4.5. Bobot awal pertanyaan kuesioner berdasarkan WRM

No

Aspek

pertanyaan Jenis pertanyaan

Bobot awal untuk tiap jenis waste

T I M W O1 O2 D 1 Kategori Man To Motion 8 8 10 0 6 4 8 2 From Motion 0 8 10 6 4 0 8 3 From Defects 8 8 8 8 0 4 10 4 From Motion 0 8 10 6 4 0 8 5 From Motion 0 8 10 6 4 0 8 6 From Defects 8 8 8 8 0 4 10 7 From Overprocess 0 2 6 6 10 2 4 ……. ……. 67 Kategori Method From Overprocess 0 2 6 6 10 2 4 68 From Defects 8 8 8 8 0 4 10 Total Skor 330 454 450 380 210 272 490

Tabel 4.5 merupakan cuplikan dari tahap 2, dimana pembobotan 68 pertanyaan seluruhnya terdapat pada lampiran 4. Bobot pertanyaan nomor satu, dimana bobot waste T-I-M-W-O1-O2-D secara berturut-turut menghasilkan 8; 8; 10; 0; 6; 4; 8 didapat dari WRM. Jenis pertanyaan dari pertanyaan nomor satu adalah To Motion, maka angka bobot mengacu pada WRM baris ke 4 (To Motion) dengan melihat nilai-nilai hubungan pada waste lain. Pembobotan yang terdapat pada pertanyaan lainnya dilakukan sama dengan pembobotan pada pertanyaan satu. Akhir dari tahap kedua adalah dengan menjumlahkan skor bobot tiap waste yang ada pada ke enampuluh delapan pertanyaan.

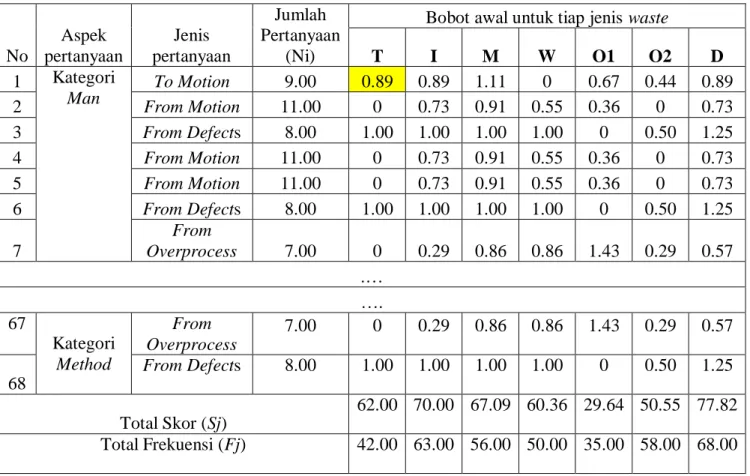

Tahap Ketiga dan Keempat

Tahap ketiga adalah menghilangkan efek variasi jumlah pertanyaan dan tahap keempat adalah menghitung total skor (Sj) dan total frekuensi tiap waste. Cara untuk menghilangkan efek variasi adalah dengan membagi bobot tiap waste pada setiap pertanyaan dengan jumlah pertanyaan yang telah dikelompokkan. Tahap ketiga dan keempat secara keseluruhan dapat dilihat pada Lampiran 6. Cuplikan tahap ketiga dan keempat dapat dilihat pada Tabel 4.6.

26

Universitas Kristen Petra Hasil 0.89 pada tabel berlabel kuning didapat dari pembagian antara bobot Transportation pertanyaan nomor satu sebesar 8 (Tabel 4.5) dengan nilai Ni to Motion (jenis pertanyaan nomor satu). Total skor (Sj) didapatkan dari menghitung semua hasil pembagian (tahap 3) tiap waste sebanyak 68 kali pertanyaan. Total frekuensi didapat dengan menghitung berapa kali nilai yang muncul selain nilai 0 (nol) tiap waste pada 68 kali pertanyaan.

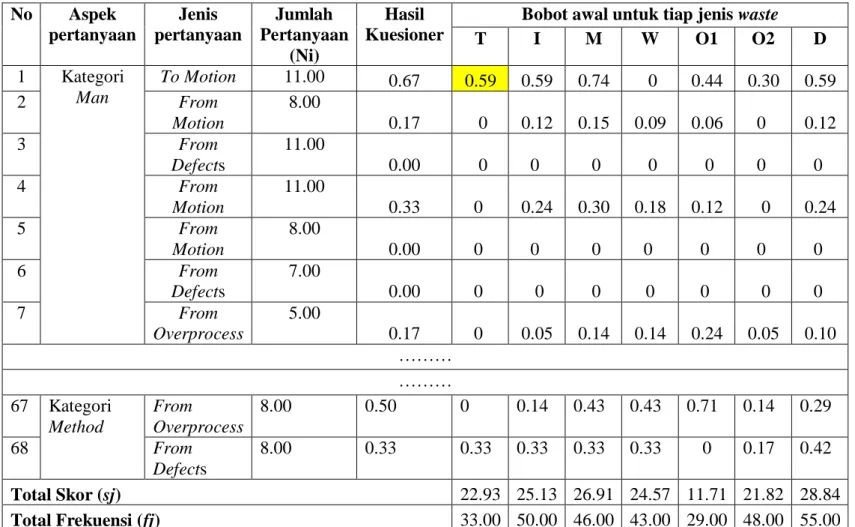

Tahap Kelima dan Keenam

Tahap kelima adalah memasukkan hasil kuesioner kedalam tabel perhitungan dengan cara mengkalikan hasil kuesioner dengan bobot waste yang sudah dibagi Ni (Tahap tiga). Tahap keenam adalah menghitung sekali lagi total skor (sj) dan total frekuensi tiap bobot yang sudah dikalikan dengan hasil kuesioner dengan mengabaikan nilai 0 (nol). Tahap kelima dan keenam secara keseluruhan dapat dilihat pada Lampiran 7. Cuplikan tahap kelima dan keenam dapat dilihat pada Tabel 4.7.

Hasil berlabel kuning 0.59 (Tabel 4.7) didapat dari perkalian antara bobot Transportation yang sudah dibagi Ni (Tahap keempat) sebesar 0.89 (Tabel 4.6) dengan hasil kuesioner pertanyaan nomor satu sebesar 0.67. Langkah keenam adalah menghitung total skor (sj) dan total frekuensi (fj) bobot yang telah dikalikan dengan hasil kuesioner. Cara tersebut sama persis dengan tahap keempat.

27

Universitas Kristen Petra Tabel 4.6. Tahap Ketiga dan Keempat.

No Aspek pertanyaan Jenis pertanyaan Jumlah Pertanyaan (Ni)

Bobot awal untuk tiap jenis waste

T I M W O1 O2 D 1 Kategori Man To Motion 9.00 0.89 0.89 1.11 0 0.67 0.44 0.89 2 From Motion 11.00 0 0.73 0.91 0.55 0.36 0 0.73 3 From Defects 8.00 1.00 1.00 1.00 1.00 0 0.50 1.25 4 From Motion 11.00 0 0.73 0.91 0.55 0.36 0 0.73 5 From Motion 11.00 0 0.73 0.91 0.55 0.36 0 0.73 6 From Defects 8.00 1.00 1.00 1.00 1.00 0 0.50 1.25 7 From Overprocess 7.00 0 0.29 0.86 0.86 1.43 0.29 0.57 .… …. 67 Kategori Method From Overprocess 7.00 0 0.29 0.86 0.86 1.43 0.29 0.57 68 From Defects 8.00 1.00 1.00 1.00 1.00 0 0.50 1.25 Total Skor (Sj) 62.00 70.00 67.09 60.36 29.64 50.55 77.82 Total Frekuensi (Fj) 42.00 63.00 56.00 50.00 35.00 58.00 68.00

28

Universitas Kristen Petra Tabel 4.7. WAM Tahap Lima dan Enam No Aspek pertanyaan Jenis pertanyaan Jumlah Pertanyaan (Ni) Hasil Kuesioner

Bobot awal untuk tiap jenis waste

T I M W O1 O2 D 1 Kategori Man To Motion 11.00 0.67 0.59 0.59 0.74 0 0.44 0.30 0.59 2 From Motion 8.00 0.17 0 0.12 0.15 0.09 0.06 0 0.12 3 From Defects 11.00 0.00 0 0 0 0 0 0 0 4 From Motion 11.00 0.33 0 0.24 0.30 0.18 0.12 0 0.24 5 From Motion 8.00 0.00 0 0 0 0 0 0 0 6 From Defects 7.00 0.00 0 0 0 0 0 0 0 7 From Overprocess 5.00 0.17 0 0.05 0.14 0.14 0.24 0.05 0.10 ……… ……… 67 Kategori Method From Overprocess 8.00 0.50 0 0.14 0.43 0.43 0.71 0.14 0.29 68 From Defects 8.00 0.33 0.33 0.33 0.33 0.33 0 0.17 0.42 Total Skor (sj) 22.93 25.13 26.91 24.57 11.71 21.82 28.84 Total Frekuensi (fj) 33.00 50.00 46.00 43.00 29.00 48.00 55.00

29

Universitas Kristen Petra Tahap Ketujuh

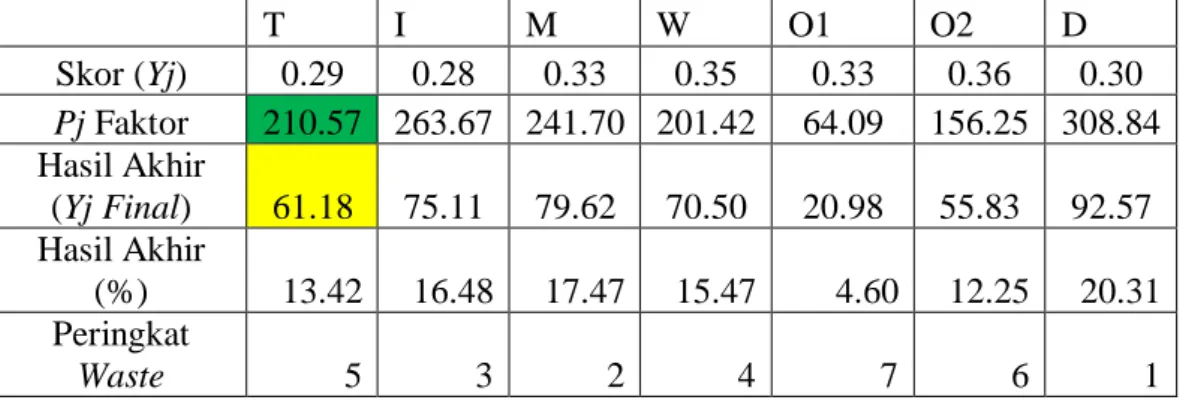

Tahap ketujuh adalah menghitung indikator awal untuk tiap waste. Rumus perhitungan tahap ketujuh dapat dilihat pada persamaan 2.3. Tabel 4.8 menunjukkan indikator awal tiap waste yang ada.

Tabel 4.8. Indikator awal tiap Waste.

T I M W O1 O2 D Total Skor (Sj) 62.00 70.00 67.09 60.36 29.64 50.55 77.82 Total Frekuensi (Fj) 42.00 63.00 56.00 50.00 35.00 58.00 68.00 Total Skor (sj) 22.93 25.13 26.91 24.57 11.71 21.82 28.84 Total Frekuensi (fj) 33.00 50.00 46.00 43.00 29.00 48.00 55.00 Skor (Yj) 0.291 0.285 0.329 0.350 0.327 0.357 0.300

Tabel 4.8 merupakan hasil indikator awal tiap waste dalam perhitungan WAM. Nilai total skor (Sj) dan total frekuensi (Fj) didapatkan dari tahap keempat WAM. Nilai total skor (sj) dan total frekuensi (fj) didapatkan dari tahap keenam WAM. Hasil berlabel kuning ditunjukkan pada persamaan 4.1

𝑌𝑗 = 𝑠𝑗 𝑆𝑗 × 𝑓𝑗 𝐹𝑗 (4.1) 𝑌 𝑇𝑟𝑎𝑛𝑠𝑝𝑜𝑟𝑡𝑎𝑡𝑖𝑜𝑛 = 22.93 62.00 × 33.00 42.00 𝑌 𝑇𝑟𝑎𝑛𝑠𝑝𝑜𝑟𝑡𝑎𝑡𝑖𝑜𝑛 = 0.291 Tahap Kedelapan

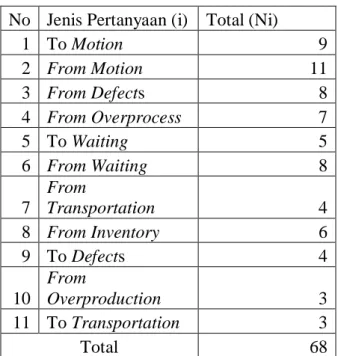

Tahapan terakhir adalah hasil akhir (Yj Final) dengan cara mengalikan Yj dengan Pj Faktor. Hasil Waste Assesment Model dapat dilihat pada Tabel 4.9.

Tabel 4.9. Hasil akhir Perhitungan Waste Assesment Model.

T I M W O1 O2 D Skor (Yj) 0.29 0.28 0.33 0.35 0.33 0.36 0.30 Pj Faktor 210.57 263.67 241.70 201.42 64.09 156.25 308.84 Hasil Akhir (Yj Final) 61.18 75.11 79.62 70.50 20.98 55.83 92.57 Hasil Akhir (%) 13.42 16.48 17.47 15.47 4.60 12.25 20.31 Peringkat Waste 5 3 2 4 7 6 1

30

Universitas Kristen Petra Cara untuk mencari Pj faktor adalah dengan mengkalikan nilai presentase antara waste From dengan waste to pada Waste relationship Matrix (WRM). Nilai berlabel hijau (210,57) didapatkan dari perkalian antara waste From Transportation sebesar 17,96 dengan waste to Transportation sebesar 11,71 (tabel 4.3). Nilai berlabel kuning (Yj Final) sebesar 61,18 didapatkan dari persamaan berikut :

𝑌 𝑡𝑟𝑎𝑛𝑠𝑝𝑜𝑟𝑡𝑎𝑡𝑖𝑜𝑛 𝑓𝑖𝑛𝑎𝑙 = 𝑌 𝑡𝑟𝑎𝑛𝑠𝑝𝑜𝑟𝑡𝑎𝑡𝑖𝑜𝑛 × 𝑃 𝑡𝑟𝑎𝑛𝑠𝑝𝑜𝑟𝑡𝑎𝑡𝑖𝑜𝑛 (4.2) 𝑌 𝑡𝑟𝑎𝑛𝑠𝑝𝑜𝑟𝑡𝑎𝑡𝑖𝑜𝑛 𝑓𝑖𝑛𝑎𝑙 = 0.29 × 210.57

𝑌𝑗𝑓𝑖𝑛𝑎𝑙 = 57.18

Hasil akhir kemudian dibuat presentase tiap waste dari total waste yang ada, kemudian dibuat peringkat waste berdasarkan urutan presentase terbesar ke terkecil. Hasil perhitungan WAM menunjukkan bahwa urutan waste terbesar ke terkecil yang terdapat pada line cu condensort PT X secara berturut-turut adalah;

Defect, Motion, Inventory, Waiting, Transportation, Overproduction, dan terakhir Overprocess. Waste Defect mendapat poin terbesar di antara waste lain sehingga

dapat dikatakan waste yang paling kritis di line cu condensor adalah waste defect.

Waste defect sangat mempengaruhi waktu proses dikarenakan jika terjadi

kecacatan, maka unit harus direpair agar unit sesuai dengan standar yang ada. Waktu repair memakan waktu yang cukup lama dikarenakan operator harus melepas part yang cacat dan diperbaiki lagi.

Tabel 4.2 (WRM) menjelaskan bahwa waste defect memberikan pengaruh ke waste transportation, inventory, motion, dan waiting cukup besar dengan skor E (Especially important). Pengaruh waste defect ke transportation adalah, jika terjadi kecacatan, unit terkadang dikembalikan ke pos semula untuk diperbaiki lagi. Hal tersebut menimbulkan proses transportasi yang berkali-kali sehingga membuang waktu dan tenaga. Pengaruh waste defect ke inventory adalah, jika terjadi kecacatan, maka unit akan di-repair (proses repair terkadang mengulang kembali proses yang ada) sehingga unit yang sedang diproses tersebut menjadi WIP karena ada unit yang di-repair (sifatnya mendesak). Pengaruh waste defect ke motion adalah, jika terjadi kecacatan, operator akan mengeluarkan usaha ekstra untuk memperbaiki. Contoh jika terjadi kecacatan brazing, operator akan membawa alat las dan tabung ke unit dan melakukan proses tidak berdasarkan prosedur (terkadang lupa memakai apd karena terburu-buru) hal tersebut akan menyebabkan waste

31

Universitas Kristen Petra

motion. Pengaruh waste defect terhadap waiting adalah, ketika unit di-repair, maka

unit lain yang sedang diproses tersebut otomatis menunggu unit yang di-repair selesai. Contoh jika terjadi kecacatan brazing, operator brazing harus lansung

repair unit yang cacat, otomatis operator meninggalkan unit lain yang sedang

dikerjakan, maka unit lain itu menunggu hingga operator selesai memperbaiki unit yang cacat brazing.

Pengaruh defect ke overproduction memiliki poin yang kecil (ordinary

closeness) karena semua proses di line cu condensor jika terjadi kecacatan dapat

direpair. PT X tidak melakukan overproduksi kondensor untuk berjaga-jaga tidak terjadi kecacatan. Defect dan overproses tidak memiliki pengaruh satu sama lain (no relationship) pada WRM karena defect tidak akan menyebabkan overprocces. Waste defect pada Tabel 4.2 (WRM) mendapat pengaruh terbesar dari waste motion (Especially important) dimana hal tersebut disebabkan karena operator yang

melakukan pekerjaan tidak sesuai dengan standar sehingga dapat menyebabkan terjadinya kecacatan. Beberapa proses di Line cu condensor memang membutuhkan keahlian khusus untuk dapat menghasilkan unit yang sesuai dengan spesifikasi. Contoh proses brazing, Teknik pengelasan harus standar, jika tidak sesuai standar berpotensi menghasilkan kecacatan. Contoh lain adalah proses washing, jika arah pencucian tidak sesuai dengan SOP, maka air yang bertekanan tinggi dapat merusak

fin.

Waste Defect mendapat perhatian khusus karena menjadi waste terbesar

diantara waste lainnya sehingga dicari akar masalah mengapa waste tersebut muncul menggunakan metode Root Cause analysis (RCA)

4.4. Root Cause analysis

Masalah waste terbesar yang dialami selama proses produksi CU

Condensor adalah Defects (kecacatan). Kecacatan adalah kesalahan atau

ketidakcocokan dari produk atau jasa yang tidak dapat diterima oleh pelanggan (Webber & Wallace 2007, p48). Kecacatan dapat dihilangkan dengan cara mengganti bagian yang cacat atau memperbaiki bagian yang cacat. Metode Root

Cause Analysis dapat digunakan untuk membantu mengurangi kecacatan yang

32

Universitas Kristen Petra 4.4.1. Identifikasi Masalah

PT X telah memiliki Quality card untuk meminimalisir terjadinya kecacatan. Quality card tersebut berisikan jenis-jenis kecacatan dan panduan bagi operator agar kecacatan tidak terjadi. Jenis-jenis kecacatan yang terdapat dalam

Quality card dapat dilihat pada lampiran 8. Kecacatan dapat membuat proses

berjalan lebih lama karena setiap kecacatan yang ada di line CU Condensor PT X dapat di repair. Proses repair dapat memakan waktu yang lama tergantung dari seberapa parah kecacatan yang terjadi.

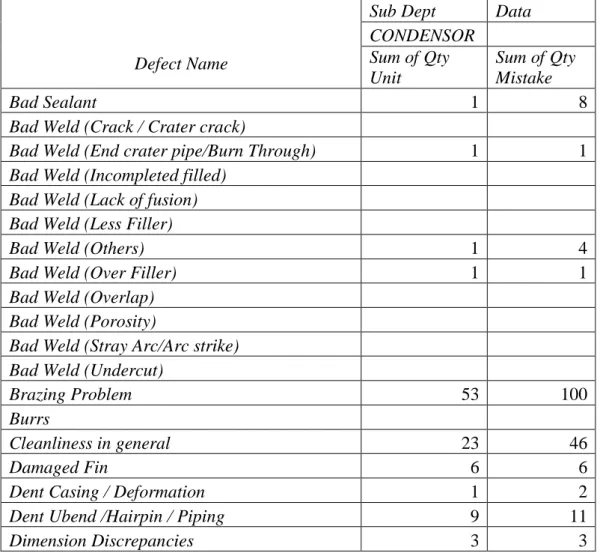

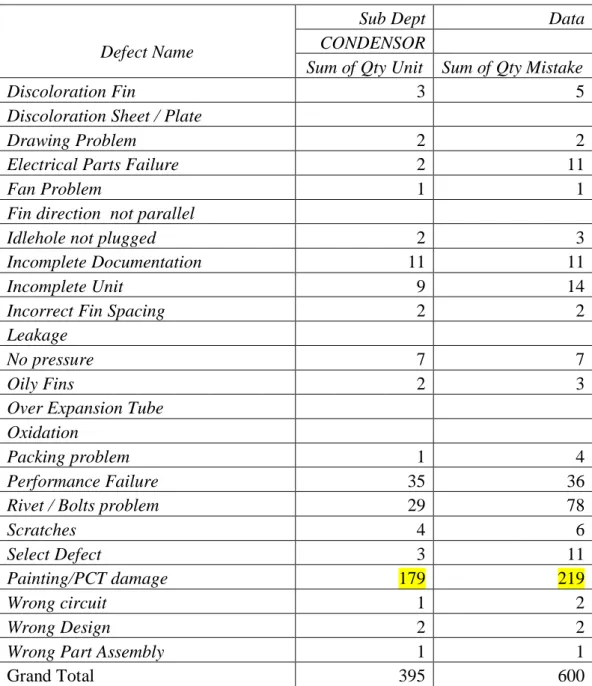

PT X memiliki petugas QC yang akan menginspeksi setiap unit yang telah memasuki proses di final assembly. Temuan-temuan kecacatan yang ada akan diperbaiki dan dilaporkan ke departemen QM sebagai arsip. Hasil dari temuan kecacatan dari bulan Mei 2018 hingga April 2019 adalah sebagai berikut :

Tabel 4.9. Tabel pivot temuan kecacatan line CU Condensor.

Defect Name

Sub Dept Data

CONDENSOR Sum of Qty Unit Sum of Qty Mistake Bad Sealant 1 8

Bad Weld (Crack / Crater crack)

Bad Weld (End crater pipe/Burn Through) 1 1

Bad Weld (Incompleted filled)

Bad Weld (Lack of fusion)

Bad Weld (Less Filler)

Bad Weld (Others) 1 4

Bad Weld (Over Filler) 1 1

Bad Weld (Overlap)

Bad Weld (Porosity)

Bad Weld (Stray Arc/Arc strike)

Bad Weld (Undercut)

Brazing Problem 53 100

Burrs

Cleanliness in general 23 46

Damaged Fin 6 6

Dent Casing / Deformation 1 2

Dent Ubend /Hairpin / Piping 9 11

33

Universitas Kristen Petra Tabel 4.9. Tabel pivot temuan kecacatan line CU Condensor (Sambungan).

Defect Name

Sub Dept Data

CONDENSOR

Sum of Qty Unit Sum of Qty Mistake

Discoloration Fin 3 5

Discoloration Sheet / Plate

Drawing Problem 2 2

Electrical Parts Failure 2 11

Fan Problem 1 1

Fin direction not parallel

Idlehole not plugged 2 3

Incomplete Documentation 11 11

Incomplete Unit 9 14

Incorrect Fin Spacing 2 2

Leakage

No pressure 7 7

Oily Fins 2 3

Over Expansion Tube

Oxidation

Packing problem 1 4

Performance Failure 35 36

Rivet / Bolts problem 29 78

Scratches 4 6

Select Defect 3 11

Painting/PCT damage 179 219

Wrong circuit 1 2

Wrong Design 2 2

Wrong Part Assembly 1 1

Grand Total 395 600

Tabel 4.9 merupakan arsip kecacatan di line CU Condensor. Total terdapat 600 kecacatan pada 395 unit selama periode Mei 2018 hingga April 2019. 395 unit tersebut, 179 unit yang cacat disebabkan karena painting. Painting menyumbang sebesar 45.2 % dari total kecacatan di CU Condensor.

Painting adalah kecacatan yang terjadi pada cat produk. Kecacatan painting tidak hanya berpengaruh pada visual unit saja, tetapi juga dapat

34

Universitas Kristen Petra ekstrim. PT X sendiri telah mengklasifikasikan jenis-jenis kecacatan painting. Jenis-jenis kecacatan Painting dapat dilihat dalam Tabel 4.10.

Tabel 4.10. Jenis Kecacatan Painting Problem.

No Jenis Kecacatan (berdasarkan dokumen QRS-G02-002) Contoh Gambar No Jenis Kecacatan (berdasarkan dokumen QRS-G02-002) Contoh Gambar

1 Terdapat pinhole 10 Terdapat mata ikan

(fish eye )

2 Terdapat bintik 11 Terdapat bekas

marker (spidol)

3 Terdapat gelembung (blister )

12 Terdapat crater (cacat kawah)

4 Terdapat bagian yang tidak tercat

13 Terdapat penyokan (dents )

5 Terdapat motif orange peel 14 Terdapat gumpalan (lumps ) 6 Terdapat goresan (scratch ) 15 Terdapat keropos (porosity ) 7 Terdapat retakan (crack )

16 Cat terkelupas (peel off)

8 Terdapat welding spatter

17 Low Thickness

9 Painting tidak rata (Sagging )

35

Universitas Kristen Petra Temuan-temuan yang ditemukan QC selalu difoto dan didokumentasikan ke dalam QM Daily Finding sehingga memudahkan untuk mengetahui cacat apa yang terjadi terhadap unit tersebut. Hasil Daily Finding painting kemudian di buat

Pareto Chart untuk mengetahui jenis cacat dominan yang terjadi pada painting.

Hasil dari Pareto Chart dapat dilihat pada Gambar 4.2.

Jumlah cacat 68 22 14 9 5 4 6 Percent 53.1 17.2 10.9 7.0 3.9 3.1 4.7 Cum % 53.1 70.3 81.3 88.3 92.2 95.3 100.0 Jenis kecacatan Othe r Terd apat bint ik Terd apat mot if oran ge p eel Terd apat gore san (scrat ch) Terd apat bag ian ya ng ti dak t ercat Cat t erkelu pas ( peel off) Paint ing ti dak r ata ( Sagg ing) 140 120 100 80 60 40 20 0 100 80 60 40 20 0 Ju m la h c ac at P er ce n t

Pareto Chart of Jenis kecacatan

Gambar 4.2. Hasil Pareto Chart

Hasil Pareto Chart menunjukkan bahwa 81% kecacatan dihasilkan oleh 3 jenis kecacatan, yaitu painting tidak rata (sagging), Cat terkelupas, dan terdapat bagian yang tidak tercat. Tiga jenis kecacatan tersebut akan menjadi concern permasalahan. Memperbaiki tiga jenis kecacatan tersebut diharapkan dapat mengurangi kecacatan painting hingga 81%.

4.4.2. Memahami Proses

Proses-proses utama dalam line CU Condensor telah dijelaskan pada subbab 4.2. Subbab ini hanya membahas proses yang terjadi pada painting kondensor saja. Secara umum, terdapat 2 jenis painting, yaitu wet painting dan

36

Universitas Kristen Petra line powder coating. Khusus untuk header dan u-bend, dicat menggunakan wet paint di line CU Condensor.

Proses pengecatan di line powder coating dilakukan dengan membersihkan part menggunakan tiner, lalu dilakukan proses sander, yaitu menggosok part agar menjadi kasar. Part kemudian dilakukan proses preparation dengan dimasukkan kedalam 3 chamber, yaitu chamber degreasing, posphating, dan rinsing 1 & 2, kemudian chamber rinsing 3, dan terakhir chamber passivating.

Part kemudian dikeringkan di oven dan selanjutnya dimasukkan ke dalam chamber powder coating untuk dicat. Part yang selesai dicat kemudian dikeringkan kembali

kedalam oven. Part yang telah kering selanjutnya disimpan oleh tim buffer hingga siap dipasangkan ke unit yang dituju.

Proses pengecatan secara wet paint dilakukan di line CU Condensor. Unit yang siap

painting dimasukkan ke dalam chamber painting. Stirnblech dan Seiten yang

bersentuhan langsung dengan Header dilapisi dengan plastic dan lakban kertas agar tidak terkena cat.

Bagian Header kemudian dilakukan proses pre-treatment, yaitu menggosok Header dengan amplas dan membersihkan Header dengan menggunakan tiner. Tujuan dari proses ini adalah untuk menghilangkan debu, minyak oli, dan kotoran-kotoran lain yang menempel dari Header.

Proses pengecatan dilakukan 2 kali. Proses pertama adalah pengecatan cat dasar. Cat dasar berfungsi sebagai penguat cat utama agar cat utama dapat menempel dengan kuat di logam yang diwarnai. Cat dasar juga berfungsi untuk memperkuat warna yang dihasilkan cat utama. Proses kedua adalah proses pengecatan cat utama (top coat). Cat utama berfungsi untuk melindungi unit dari karat dan kondisi ekstrim dan memperindah warna unit. Proses painting dilakukan dua kali pada bagian depan dan belakang unit. Unit yang sudah dipainting kemudian dipasang part-part lain dalam proses final Assembly.

4.4.3. Identifikasi Penyebab

Tiga jenis kecacatan terbesar yang terdapat dalam pareto selanjutnya dicari akar penyebab menggunakan tool Cause & effect diagram. Pembuatan Cause &

37

Universitas Kristen Petra X yang bertanggung jawab terhadap proses painting. Cause & effect diagram juga dibuat berdasarkan laporan PT X mengenai masalah painting yang sudah ada sebelumnya. Tiga jenis kecacatan akan dibuat masing-masing cause & effect

diagram yang terdapat pada Gambar 4.3, Gambar 4.6, dan Gambar 4.8.

Gambar 4.3. Cause & effect diagram painting tidak rata (sagging)

Gambar 4.3. merupakan Cause & effect diagram dari jenis kecacatan

painting tidak rata (sagging). Sagging merupakan kecacatan terbesar di painting

dimana sagging terjadi sebanyak 53,1% dari total unit cacat painting. Sagging sendiri merupakan kecacatan dimana hasil cat mengalir kebawah setelah diaplikasikan sehingga hasil cat tidak rata. Contoh cacat cat karena sagging dapat dilihat pada Gambar 4.4. Banyak faktor yang dapat menyebabkan sagging terjadi.

Gambar 4.4. Defect Sagging pada painting Sumber : www.ccsyacht.com (n,d)

38

Universitas Kristen Petra Faktor metode, dimana TDS (Technical data sheet) kurang dipatuhi. TDS merupakan sebuah dokumen yang berisi spesifikasi cat dan bagaimana cat tersebut harus diperlakukan agar hasil cat optimal bekerja sesuai yang diinginkan. Semua jenis cat pasti memiliki TDS, namun TDS antara satu jenis cat dengan jenis yang lainnya tidak ada yang sama identik. TDS berisikan mixing ratio, surface

preparation, application method, hingga Drying & Curing time. Interval layering

merupakan kondisi dimana jeda diberlakukan setelah mengecat satu layer dan lanjut ke layer selanjutnya. Interval layering yang terlalu cepat dapat mengakibatkan cat yang pada layer sebelumnya belum benar-benar kering, namun sudah ditumpuk dengan layer cat yang baru sehingga menimbulkan munculnya sagging. Viskositas yang kurang sesuai dengan TDS dapat mengakibatkan cat susah untuk mengering dan seringkali sagging terjadi karena viskositas cairan cat yang terlalu kental sehingga cat jatuh kebawah.

Teknik pengecatan yang salah juga dapat menyebabkan terjadinya

sagging. Contoh umum teknik pengecatan salah yang sering dilakukan adalah

pengecatan tidak lurus dengan unit, overlap, dan jarak pengecatan terlalu dekat. Pengecatan tidak tegak lurus dengan unit dapat mengakibatkan cat jatuh ke bidang yang sudah tercat sebelumnya dan akan menimbulkan sagging. Metode pengecatan yang baik adalah tegak lurus terhadap bidang yang dicat sehingga cat jatuh tepat di bidang yang ingin dicat. Jarak pengecatan yang terlalu dekat mengakibatkan bidang terlalu banyak menerima cat dan akan menyebabkan kondisi sagging. Teknik pengecatan overlap merupakan teknik pengecatan dimana bidang terkena cat dua kali akibat ingin mengecat bagian yang lain. Bagian yang terkena cat dua kali akan menjadi lebih tebal dan bagian dalam bisa jadi belum kering dan menyebabkan

39

Universitas Kristen Petra Gambar 4.5. Ilustrasi Overlap.

Faktor mesin, tekanan udara dan volume cat yang keluar tidak berimbang. Tekanan udara yang terlalu rendah juga mengakibatkan terjadinya sagging dikarenakan keluaran cat lebih banyak mengandung cairan daripada udara dan bidang akan menerima cat terlalu banyak sehingga menyebabkan sagging. Tekanan udara yang pas, namun cairan terlalu banyak juga dapat menyebabkan sagging. Kedua faktor tersebut disebabkan oleh settingan mesin yang kurang sesuai dengan TDS.

Faktor ketiga adalah Measurement (pengukuran). PT X tidak memiliki gelas ukur untuk mengukur takaran antara cat dan tiner. Operator PT X hanya menggunakan kaleng dalam menentukkan komposisi antara tiner dan cat. Penggunaan kaleng tentu kurang akurat karena tidak ada standar pengukuran (satuan pengukuran) yang akurat. Komposisi antara tiner dan cat sangat kritis agar hasil cat bisa optimal. Komposisi yang tidak tepat akan mengakibatkan cat terlalu tebal dan terlalu tipis. Cat yang terlalu tebal dapat menyebabkan sagging. PT X juga tidak memiliki alat ukur viskositas. Operator PT.X selama ini menentukan kekentalan cat berdasarkan jumlah tetesan cat dalam kuas. Metode ini tentu kurang akurat. Jika cat terlalu kental maka akan terjadi sagging. Jeda waktu antara cat dasar dengan top coat pun dilakukan dengan kira-kira. Standar waktu jeda yang digunakan adalah 10 menit, tetapi operator tidak menghitung 10 menit berapa lama dikarenakan tidak ada timer. Operator juga tidak menghitung melalui jam yang ada di pintu line CU Condensor hanya berdasarkan kira-kira saja, jika operator merasa waktu sudah melewati 10 menit maka akan dilakukan pengecatan top coat. Waktu

40

Universitas Kristen Petra jeda kurang dari 10 menit dapat menyebabkan cat dasar belum kering dengan sempurna dan ketika ditambah dengan top coat akan terjadi sagging.

Gambar 4.6. Cause & effect diagram dari cat terkelupas (peel off)

Gambar 4.6 merupakan gambar Cause & effect diagram dari cat terkelupas. Dua faktor utama yang menjadi penyebab cat terkelupas adalah adalah belum kering dengan sempurna dan cat tidak melekat dengan sempurna. Kondisi cacat cat terkelupas dapat dilihat pada Gambar 4.7.

Gambar 4.7. Cat terkelupas

Faktor Material, jenis cat top coat yang digunakan kurang cocok dengan cat dasar dan hardener-nya. Jenis tiner yang digunakan juga kurang cocok dengan jenis cat. Cat dan tiner tersebut tidak tercampur dengan homogen sehingga dapat berpotensi terkelupas di kemudian hari. Hal tersebut dikarenakan PT X

41

Universitas Kristen Petra menggunakan sistem pemesanan berupa artikel untuk semua materialnya. Jika biasanya perusahaan lain memesan material merk tertentu dengan spesifikasi tertentu, PT X tidak mencantumkan merek dan spesifikasi, hanya artikel saja. Dahulu, satu artikel memuat satu paket cat (cat top coat, hardener, dan tiner) dan setiap artikel dipastikan cocok (homogen) antara satu jenis dengan jenis lainnya (selama dalam satu artikel). Namun sekarang artikel tersebut dipecah sehingga tidak menjadi satu paket. Supervisor harus memesan beberapa jenis artikel untuk satu paket material cat. Supervisor bisa salah memesan artikel karena tidak tahu apakah artikel tersebut merupakan pecahan dari artikel 1 paket yang lama atau tidak. Perbedaan artikel tersebut membuat cat yang dipesan berbeda meskipun secara spesifikasi cocok, namun jika beda merk cat dapat menyebabkan campuran cat tidak homogen.

Faktor Environment, terdapat benda asing seperti debu, minyak, dan

grease yang menempel pada bidang yang akan dicat sehingga mengurangi kualitas

perekatan cat. Hal tersebut dikarenakan pintu chamber yang tidak ditutup pada saat pengecatan. Pintu tidak ditutup disebabkan ukuran chamber yang terlalu kecil sehingga unit tidak dapat masuk seluruhnya. Cat yang kurang merekat berpotensi terkelupas di kemudian hari.

Faktor Method, jarak pretreatment dengan pengecatan terlalu lama.

Pretreatment berfungsi agar bidang yang akan dicat dapat menyerap cat dengan

baik. Waktu jeda yang terlalu lama akan mengakibatkan kemungkinan bidang kembali kotor karena debu. Waktu jeda yang terlalu lama biasanya disebabkan operator tiba-tiba disuruh mengerjakan tugas lain atau terdapat masalah dalam proses. Waktu pengeringan yang tidak sesuai dengan TDS. TDS memiliki waktu minimum kapan bidang yang dicat dapat dilakukan proses lain, dan biasanya hal tersebut memerlukan waktu yang cukup lama. Operator yang biasa mengecat

Header, jika melihat hasil cat sudah cukup kering akan melanjutkan unit ke proses

selanjutnya. Hasil cat mungkin sudah kering, namun apakah hal tersebut berarti hasil cat tersebut dapat langsung dilakukan proses lainnya? TDS mengatur berapa jeda waktu yang harus dilalui agar unit dapat dilakukan proses selanjutnya. TDS juga mengatur berapa lama waktu jeda agar hasil cat dapat disentuh benda lain. Operator buffer jika merasa hasil cat sudah kering langsung memasukkan part-part

42

Universitas Kristen Petra ke kerangjang dimana part-part yang tercat bersentuhan dengan keranjang dan juga

part lain. Part-part yang bersentuhan kurang dari waktu yang disarankan TDS

dapat mengakibatkan cat terkelupas pada proses selanjutnya.

Faktor man, cat terkelupas dapat terjadi di sekitar area baut rivet karena proses rivet yang kurang sempurna. Beberapa lubang baut terkadang harus dicongkel menggunakan obeng agar dapat dirivet, tetapi terkadang operator lalai mengcongkel lubang sehingga ujung obeng terkena unit sehingga cat terkelupas.

Unit CU Condensor juga memiliki dimensi yang sangat besar, yaitu bisa mencapai

10 meter. Operator dalam mendorong unit, atau memindahkan unit menggunakan crane, jika unit bersenggolan dengan benda lain, catnya tentu dapat terkelupas. Operator harus berhati-hati dalam memindahkan unit agar tidak sampai menyentuh benda lain yang dapat mengakibatkan cat terkelupas.

Gambar 4.8. Fishbone jenis kecacatan bagian yang tidak tercat.

Bagian-bagian yang tidak tercat pada umumnya adalah U-bend dan tube yang menempel pada stirnblech. Faktor metode, bagian tersebut memang cukup susah dicat dikarenakan ukuran U-bend yang kecil dan melengkung kearah dalam. U bend juga memiliki beberapa tingkatan sehingga nozzle spray gun susah untuk menjangkau U-bend bagian dalam. Tube yang tersambung dengan Header juga cukup susah dicat karena tube tertutup Header yang besar, apalagi posisi tube yang berada di tengah tumpukan.

Faktor man, operator bisa jadi kurang teliti dalam proses painting, sehingga terdapat bagian yang terlewat dan tidak tercat, hal tersebut juga dapat dipengaruhi oleh faktor Environment, yaitu cahaya yang bisa jadi kurang terang

43

Universitas Kristen Petra sehingga bagian tersebur operator mengira sudah tercat ternyata belum tercat. Unit yang dicat harus dicat berkali-kali layer agar dapat memunculkan warna dan ketebalan sesuai yang diinginkan. Unit yang tercat hanya satu layer saja seringkali secara sekilas tampak sudah tercat dengan baik, namun jika dilihat lebih jauh lagi maka akan tampak beberapa bagian yang belum tercat, maka dari itu cahaya lampu yang terang cukup krusial untuk membantu operator lebih teliti lagi agar tidak ada bagian yang tidak tercat.

Gambar 4.9 . Bagian yang tidak tercat.

4.4.4. Pengumpulan Data

PT X memiliki formula cycle time data untuk mengetahui berapa lama waktu yang dibutuhkan dalam mengerjakan proses. Proses painting juga memiliki formula cycle time, yaitu :

𝐹𝑜𝑟𝑚𝑢𝑙𝑎 𝑡𝑖𝑚𝑒 = 1.4153566669 + 0.00001313169 ∗ 𝐴

Dimana A merupakan luasan daerah yang akan dicat. Proses repair jika terjadi kecacatan dilakukan dengan cara mengamplas bagian cat yang cacat hingga lapisan cat hilang, lalu memulai proses dari awal, yaitu pretreatment, pengecatan cat dasar, dan pengecatan top coat.

Data yang terkandung dalam cause & effect tiga jenis kecacatan didapat bukan hanya berdasarkan brainstorming, namun juga berdasarkan laporan permasalahan painting yang sebelumnya telah dilakukan di PT.X. staff process

44

Universitas Kristen Petra

engineering telah membuat empat laporan mengenai kecacatan wet, yaitu: Process Analysis Report - Defect dominan painting ; Process Analysis Report - Defect Peel Off ; Resume defect painting ; dan Resume Finding Process Painting. Laporan

tersebut terdapat penyebab masalah dan rekomendasi action plan yang dapat dilakukan.

4.4.5. Analisis Data

Data hasil dari brainstorming dan dari resume laporan permasalahan

painting tidak serta-merta dimasukkan ke dalam cause & effect diagram, namun di

cek di sumber-sumber yang ada di internet seperti materi perkuliahan teknik pengecatan teknik otomotif Universitas Negri Yogyakarta ; tips & trick mengecat logam oleh cat merk edupaint, dan buku pengecatan Auto Paint from Prep to Final

Coat. Sumber-sumber tersebut berisi informasi mengenai cara mengecat yang baik

dan penyebab terjadinya masalah pada saat pengecatan terutama pengcatan pada logam. Informasi yang didapat dari hasil wawancara dan laporan cacat painting PT X dicocokkan dengan sumber-sumber tersebut.

4.4.6. Identifikasi Solusi yang mungkin

Akar masalah yang menyebabkan terjadinya kecacatan painting telah dibahas pada subbab 4.4.3. Setiap akar masalah yang terdapat dalam 3 fishbone tersebut dipikirkan rekomendasi solusi agar permasalahan painting tidak terulang di kemudian hari. Hasil rekomendasi solusi dapat dilihat pada Tabel 4.11.

Tabel 4.11. Solusi dari Akar Masalah Penyebab Painting. Jenis

Kecacatan

Faktor Penyebab

Akar masalah Usulan

Painting tidak rata (sagging)

Method Metode tidak sesuai dengan TDS Top Manajemen berkomitmen untuk menyesuaikan proses painting dengan TDS Teknik pengecatan salah

Ruangan painting diberi poster panduan dan spray gun

diberi waterpass

Measu-rement

Jeda waktu cat dasar dengan top coat hanya

kira-kira

Diberi timer di chamber

45

Universitas Kristen Petra Tabel 4.11. Solusi dari Akar Masalah Painting (Sambungan).

Jenis Kecacatan

Faktor Penyebab

Akar masalah Usulan Painting tidak rata (sagging) Measu-rement Operator mengukur rasio cat dan tiner kurang akurat

Menggunakan gelas ukur khusus cat

Alat ukur viskositas tidak ada

Menggunakan alat ukur viskositas digital

Machine

Tekanan angin dan cairan yang keluar tidak berimbang

Melakukan penyetelan alat dengan benar sebelum

digunakan dan memberi SOP Cat

terkelupas (peel off)

Method

Waktu pengeringan tidak sesuai dengan TDS

Diberi ruangan infrared dan menggunakan hairdryer Jarak waktu

pre-treatment dengan

pengecatan terlalu lama

Jika terlalu lama disarankan untuk melakukan

pre-treatment ulang

Envi-ronment

Adanya kontaminan seperti debu, grease, air, dan sisa

pengamplasan

Menggunakan tirai plastik PVC di pintu chamber

Man

Proses baut rivet yang kurang

sempurna Operator diberi training Unit tidak sengaja

tersentuh benda tajam dengan keras

Unit yang sudah melewati

coil assembly di beri plastik wrap

Material

Tiner, hardener, dan cat dasar yang tidak homogen

Artikel painting dijadikan satu paket kembali.

Terdapat bagian yang tidak tercat Method Terdapat bagian yang susah dijangkau

Operator diberi training

Man Operator kurang teliti dalam mengecat Envi-ronment Cahaya ruangan kurang terang

Lampu yang rusak diganti dan diberi lampu tambahan

Permasalahan-permasalahan yang berkaitan dengan TDS, manajemen PT X harus memiliki komitmen untuk mematuhi TDS tersebut. Staff process

engineering mengakui, bahwa salah satu permasalahan dari painting adalah,

46

Universitas Kristen Petra PT.X tidak mematuhi adalah, karena unit harus segera di proses ke tahap selanjutnya. Unit yang menunggu waktu pengeringan otomatis akan membutuhkan ruang yang sangat besar sebagai tempat WIP. Mematuhi TDS memang akan mengeluarkan cukup banyak biaya, terutama biaya ekonomis dari lamanya unit idle karena menunggu benar-benar kering dan lead time dari unit pun akan bertambah. PT X telah memiliki ruangan infrared, dimana ruangan tersebut didesain sedemikian rupa sehingga mempercepat waktu pengeringan yang semula 3-4 hari menjadi 1 shift saja. Penggunaan ruangan infrared yang mempercepat waktu pengeringan tekah dikonfirmasi departemen QM memiliki kualitas yang sama persis jika dikeringkan sesuai dengan TDS. Namun ruangan infrared memiliki kapasitas yang terbatas, sehingga tidak digunakan di line CU Condensor, melainkan di line produksi yang lain. PT X dapat membuat ruangan infrared di line CU Condensor. Jika tidak dimungkinkan, pengeringan dapat dipercepat menggunakan

hairdryer. Hairdryer yang dipilih tentunya harus memiliki daya yang besar (misal

3000 watt) agar pengeringan dapat berjalan maksimal. Hairdryer sekarang sudah memiliki fitur-fitur lain seperti pengaturan suhu, pengaturan kecepatan angin, dan bahkan terdapat fitur infrared untuk mempercepat pengeringan rambut. Fitur-fitur tersebut dapat diaplikasikan ke dalam pengeringan cat sehingga operator tidak membutuhkan waktu yang lama untuk menunggu cat benar-benar kering.

Permasalahan lain yang berkaitan dengan method seperti; jarak pengecatan terlalu dekat, teknik pengecatan yang overlap, pengecatan tidak tegak lurus dengan bidang, dan terdapat bagian yang susah dijangkau, operator painting diberikan poster panduan cara mengecat yang baik dan benar. Poster tersebut berisikan panduan cara mengecat yang baik dan juga terdapat gambar ilustrasi pengecatan. Gambar 4.10 menunjukkan contoh poster.

47

Universitas Kristen Petra Gambar 4.10. Poster Standar Pengecatan yang Baik.

Spray gun juga dapat diberi waterpass untuk membantu operator dalam

mengecat agar tepat tegak lurus dengan bidang. Waterpass adalah alat bantu untuk menentukan posisi secara horizontal atau vertical. Penggunaan wáterpass hanya tinggal ditempelkan pada mesin saja untuk mengetahui apakah sudah tegak lurus atau tidak. Penggunaan waterpass ini sudah diterpakan di mesin expand (proses coil

assembly) dan sangat membantu Operator untuk menentukan posisi bola expand

yang sejajar dengan tube. Gambar 4.11 menunjukkan ilustrasi spray gun yang diberi

waterpass.

48

Universitas Kristen Petra Permasalahan dari faktor measurement, rekomendasi solusi adalah dengan memberikan alat ukur yang sesuai karena cat adalah bahan kimia yang cukup sensitif terhadap reaksi. Pemberian timer di chamber adalah solusi yang cukup mudah agar operator dapat mengetahui kapan waktu 10 menit telah berlalu. Timer dapat berupa timer dapur yang akan berbunyi jika waktu sudah habis. Operator cukup mengatur timer selama 10 menit setelah mengecat dan hanya menunggu ketika timer telah berbunyi baru dilakukan proses yang lain. Contoh gambar timer dapur dapat dilihat pada Gambar 4.12

Gambar 4.12. Contoh Timer Dapur. Sumber : www.amazon.com (n,d)

Mengukur rasio antara tiner dan cat dapat menggunakan Paint Mixing

Cup, yaitu gelas ukur khusus cat. Gelas ukur ini terbuat dari plastic transparan

dengan bermacam-macam perbandingan pencampuran cat sehingga dapat menghasilkan rasio pencampuran yang akurat. Operator jangan lupa untuk selalu membersihkan gelas ukur setelah digunakan agar gelas ukur tetap transparan dan cat setelahnya tidak tercampur dengan kandungan cat sebelumnya. Gambar bentuk

49

Universitas Kristen Petra Gambar 4.13. Paint Mixing Cup.

Sumber : www.bukalapak.com (n,d)

PT X juga dapat membeli alat ukur viskositas yang ada dipasaran agar viskositas cat yang akan digunakan sesuai dengan TDS cat yang berlaku. PT X selama ini mengukur viskositas berdasarkan jumlah tetesan cat yang terdapat dalam kuas. Alat ukur viskositas dalam bentuk digital dapat memberikan hasil yang jauh lebih akurat daripada metode yang PT X gunakan selama ini. Gambar 4.14. menunjukkan bentuk dari alat ukur viskositas digital.

Gambar 4.14. Alat Ukur Viskositas Digital. Sumber : www.alatuji.com (n,d)

50

Universitas Kristen Petra Permasalahan dari faktor mesin, Operator harus melakukan setting terhadap tekanan udara dan volume cat yang keluar sesuai dengan TDS agar tidak terjadi kecacatan painting.

Permasalahan dari faktor environment, chamber painting dapat diberi tirai plastic PVC. Chamber painting memang memiliki pintu namun selama ini pintu tidak digunakan ketika proses cat karena unit kondensor yang panjang tidak dapat masuk penuh kedalam chamber. Tirai plastic PVC memang sering digunakan dalam industri untuk menjaga suhu 2 area tidak bercampur dan memudah orang, barang, dan alat untuk keluar masuk. Tirai plastic PVC juga dapat digunakan untuk menjaga kebersihan ruangan agar debu dan kotoran dari luar tidak dapat masuk ke chamber. Tirai plastic PVC juga dapat digunakan sebagai pintu karena bentuknya yang elastis meskipun terdapat unit yang dicat. Gambar 4.15 merupakan gambar bentuk tirai plastic PVC.

Gambar 4.15. Bentuk tirai plastik PVC. Sumber : www.mikapvc.com (n,d)

Permasalahan cahaya yang kurang terang, PT X dapat mengganti lampu yang rusak dan memberikan lampu tambahan. Pencahayaan yang terdapat dalam chamber sama persis dengan pencahayaan di luar. Proses pengecatan membutuhkan

51

Universitas Kristen Petra pencahayaan maksimal karena operator harus detail melihat permukaan-permukaan yang dicat.

Permasalahan dari faktor man, operator dapat diberi himbauan agar lebih berhati-hati dalam melakukan proses baut rivet dan transportasi unit. Himbauan dapat diberikan setiap hari pada saat briefing awal oleh shift leader dan Sub

Department Head Cu Condensor. Unit sebisa mungkin dipindahkan menggunakan crane, dimana satu operator khusus mengoperasikan crane dan dua operator lain

memegangi unit di sisi yang berlainan agar unit tidak goyang ketika dipindahkan. Unit yang telah diproses coil assembly juga dapat dilapisi plastic wrap agar ketika terkena benda tajam tidak merusak lapisan cat. Pada proses washing, plastick wrap dapat dilepas dan kemudian dipasang lagi setelah proses leakage test. Penggunaan

plastic wrap juga mengurangi proses pembersihan casing karena casing terlindungi

oleh plastic wrap.

Faktor material, Departemen purchasing dapat menjadikan bahan kimia campuran cat menjadi 1 paket kembali agar tidak terjadi kesalahan pemesanan bahan kimia yang mengakibatkan cat tidak homogen. Departemen purchasing dapat memesan satu paket artikel dengan jumlah sesuai dengan rasio komposisi antara tiner, hardener, dan cat top coat yang tertera pada TDS.

Semua usulan perbaikan yang ada kemudian dimasukkan ke dalam work

instruction painting PT.X. Lampiran 9 menunjukkan work instruction PT.X

sebelumnya dan lampiran 10 menunjukkan work instruction usulan perbaikan.

Work instruction diperbarui dengan tujuan agar operator mengerti improvement

yang dilakukan. Perubahan work instruction pada Lampiran 10 ditandai dengan huruf berwarna merah dan gambar dengan border berwarna merah.

Perubahan yang terjadi pada WI terdapat pada nomor 6, dimana sebelumnya menuang pada wadah biasa, digantikan dengan paint mixing cup. Komposisi tiner yang sebelumnya 5:1, diganti dengan disesuaikan TDS masing-masing cat. Poin nomor 6 juga ditambahkan dengan mengecek viskositas larutan menggunakan alat ukur viskositas digital. Perubahan juga terjadi pada nomor 8, dimana terjadi penambahan metode, bahwa operator harus mengecat tegak lurus terhadap unit dan unit yang telah kering diatur timer selama 10 menit. Operator dapat mempercepat waktu pengeringan dengan menggunakan hairdryer yang anginnya di arahkan ke

52

Universitas Kristen Petra unit. Poin nomor 9 juga bertambah bahwa ketika ingin mengecat sisi baliknya atau menumpuk cat top coat, pastikan waktu di timer sudah berhenti agar cat sebelumnya benar-benar kering.