BAB II

TINJAUAN PUSTAKA

2.1 PENDAHULUAN

Umur pahat dapat diketahui dari brosur atau catalog yang dikeluarkan oleh produsen/penjual pahat, tetapi catalog ini tidak menginformasikan dengan jelas dan lengkap tentang permakaian untuk pemotongan benda kerja apa saja, umur pahat juga dapat diketahui dari buku pegangan data permesinan tetapi sama juga tidak menginformasikan secara jelas.

Umur pahat secara pasti di ketahui dari hasil pengujian permesinan (secara empiris) untuk pasangan material benda kerja dan pahat tertentu. Jenis material benda kerja yang berbeda akan memberikan umur pahat yang berbeda juga. Dalam aplikasinya pahat digunakan untuk memotong berbagai macam benda kerja. Jadi untuk setiap pahat dan setiap material benda kerja harus mempunyai data umur dan

kondisi pemotongan tertentu dalam setiap perencanaan.proses permesinan, berdasarkan latar belakang ini orang melakukan penelitian untuk setiap pahat dan material benda kerja yang di gunakan untuk mendapatkan data umur dan kondisi permesinan.

2.2 TINJAUAN PUSTAKA

Menurut Armansyah. G, (2004), dalam pengujian ini keausan pahat dilakukan dengan menggunakan neraca digital. Pengukuran keausan dilakukan dengan meletakan pahat pada Neraca Digital, dimana dalam pengujian ini dengan menimbang berat pada pahat sebelum dan sesudah digunakan, setelah itu diketahui berapa material yang hilang.

Menurut Pawlik et. Al, (2001) salah satu dari penelitian mengenai umur pahat yang dilakukan yaitu dengan “test cepat” metode ini adalah Variable Speed

Machining Test, penelitian ini dilakukan dengan memvariasikan kecepatan

pemotongan sebanyak 4 kali. Umur pahat ini sangat dipengaruhi oleh berbagai macam dan akan dijelaskan seeperti variasi kecepatan material benda kerja dan pahat, alat Neraca Digital, Standard pengujian yang digunakan adalah ASTM E 384.

Menurut Hendri. S. (2005), dijelaskan bahwa keausan adalah adanya material benda kerja yang hilang akibat adanya gaya gesek yang menimbulkan panas,

sehingga terjadi material yang hilang, dan cara mengetahui material yang hilang dengan cara menimbang berat sebelum dan sesudah dilakukan.

Budiman. (2007), Menjelaskan bahwa setelah proses pembubutan untuk mengetahui keausan perlu melihat struktur mikro dengan menggunakan Mikroskop.

2.3 TEORI KEAUSAN

2.3.1 Macam-macam keausan

Menurut Wijayanto. A (2014) dijelaskan bahwa untuk mengetahui pahat HSS dapat diketahui menjadi 4, yaitu :

Keausan Flank

Keausan tepi yaitu keausan pada bidang utama/mayor, keausan tepi dapat diukur menggunakan mikroskop dimana bidang mata potong diatur sehingga tegak lurus dengan sumbu optic. Dalam hal ini besarnya keausan tepi dapat diketahui dengan mengukur panjang (mm), yaitu jarak antara mata potong sebelum terjadi keausan sampai ke garis rata-rata bekas keausan pada bidang utama.

Keausan Crater

Keausan pada bidang gram disebut dengan keausan kawah. (Crater Wear). Keausan kawah hanya dapat diukur dengan mudah dengan memakai alat ukur kekasaran permukaan. Dalam hal ini jarum/sensor alat ukur digeserkan pada

bidang geram dengan sumbu pergeseran diatur sehingga sejajar dengan bidang gram.

Keausan abrasi (abrasi wear)

Keausan abrasi (abrasi wear) terjadi apabila permukaan yang keras bergesekan dengan permukaan yang lebih lunak, meninggalkan goresan torehan pada permukaan lunak. Abrasi juga bisa disebabkan oleh patahan partikel keras yang bergeser diantara permukaan lunak. Fragman abrasive yang ada dalam fluida mengalir cepat juga dapat menyebabkab tertorehnya permukaan, jika membentur permukaan pada kecepatan tinggi. Karena keausan abrasive terjadi adanya partikel lebih kersa dari permukaan masuk system, maka pencegahanya adalah dengan mengeliminasi komtaminan keras.

Keausan Korosif

Keausan korosif terjadi setiap kali gas atau cairan kimia mengenai permukaan yang dibiarkan terbuka oleh proses pergeseran. Biasanya, ketika permukaan, produk korosi (seperti platina) cenderung tinggal dipermukaan, sehingga memperlambat laju korosi. Tapi jika pergeseran terus menerus terjadi, aksi geser menghilangkan endapan permukaan yang seharusnya melindungi terhadap korosi lebih lanjut, yang dengan demikian terjadi lebih cepat. Permukaan yang telah mengalami keusan korosif umumnya memiliki wear, penampilan relative lancar.

2.3.2 Pengaruh Terhadap Keausan

Keausan pahat pada dasarnya terjadi akibat proses gaya gesek yang mengakibatkan pahat menjadi panas dan permukaan menjadi tidak rata akibat gesekan dimana yang menjadi keausan terhadap keausan tepi, dikarenakan tepi dari pahat yang dipergunakan untuk proses pembuatan dan apabila sering terjadi gesekan maka umur pahat akan mencapai batasnya. Lalu apabila dipaksa akan menjadi kepatahan. Lalu untuk mengetahui keausan dengan cara melihat secara visual mata terlebih dahulu sampai sekiranya sudah benar-benar mengalami puncak keausan, dan untuk mengetahui keausanya dengan cara menimbang berat pada pahat sebelum dan sesudah digunakanya pahat, setelah itu diketahui berapa keausanya, jadi bias disimpulkan bahwa pada proses pergesekan akan mengakibatkan jumlah material yang hilang dari sebuah pahat akibat pergesekan dengan benda kerja.

2.3.3 Perhitungan menentukan Kecepatan Putaran dan kedalaman Pemakanan.

Tabel 2.1 Menentukan Kecepatan Putaran dan kedalaman pemakanan

Pahat n rpm (m/menit) a total (mm) 1 110 6,908 15 2 155 9,734 15 3 190 11,932 15 4 260 16,328 15

Menurut Wijanarka. S. (2012). Dijelaskan bahwa untuk mengetahui keausan harus ditentukan terlebih dahulu kecepatan potong dan kedalamanya.

Perhitungan :

• Rumus Kecepatan pemotongan

keterangan,

n = putaran benda kerja (rpm) D = diameter benda kerja (mm)

=

3,14= kecepatan pemotongan (m/menit)

• Rumus Kedalaman pemakanan

a = keterangan,

a = kedalaman pemakanan (mm) = diameter awal (mm)

2.3.4 Material Benda Kerja Besi ST 60 (Carboon Steel)

Menurut Paul. Dermaga . E. (1977) dijelaskan bahwa Besi ST 60 memiliki arti baja ( dalam bahasa jerman: stahl; dalam bahasa inggris: steel ) 60 memili makna kekuatan tarik sebesar 60 kgf/mm² atau sekitar 660-670 N/mm².sehingga ST menunjukan baja structural, sedangkan dua digit dibelakang menunjukan kekuatan tarik dalam kgf/mm². oleh karena itu dapat disimpulkan bahwa ST 60 merupakan baja structural dengan kekuatan tarik sebesar 60 kgf/mm². Kandungan ST 60 mengandung 0,21-0,25% karbon; 0,065% phosphorus; 0, 065% sulfur; dan 0,010% nitrogen. Dengan berat 3kg dan panjang 200 mm diameter 20 mm.

Gambar 2.1 besi ST 60 Sumber : Pribadi

2.3.5 Material Pahat HSS (High Speed Steel)

tungsten (W), vanadium (V), molybdenum (Mo),kromium (Cr) ataupun kobalt (Co). Jenis HSS yang dikenal antara lain HSS jenisTungsten, HSS jenis Tungsten-Molybdenum dan High Performance HSS. Faktor utama yang mempengaruhi kualitas suatu pahat bubut adalah cutting ability atau kemampuan potong dari pahat bubut. Cutting ability dari suatu pahat bubutsangat dipengaruhi oleh kekerasan (hardness), kekerasan panas (hot hardness),ketahanan aus (wear resistance), dan ketangguhan (toughness). Ukuran Pahat HSS 3.175 x 19.05 x 152.4 mm dan berat 64gr (Rochim. 1993).

Gambar 2.2 Pahat HSS Sumber : Pribadi

2.3.6 Neraca Digital Analitik

Menurut Mansur, (2010) tentang neraca digital, dijelaskan bahwa (neraca digital analitik merupakan salah satu neraca yang memiliki tingkat ketelitian yang tinggi, neraca ini mampu menimbang zat atau benda sampai batas 0,0001 g. neraca digital analitik ini sangat peka, karena itu bekerja dengan neraca ini harus secara halus dan hati-hati. Secara umum proses pengukuran neraca digital adalah :

Pastikan bahwa timbangan sudah menyala

Pastikan timbangan menunjukan angka “nol”

Letakan benda kerja yang massanya akan diukur pada piringan tempat benda

Baca skala yang tertera pada display digital sesuai skala satuan timbangan tersebut.

Gambar 2.3 Neraca Digital Sumber : Pribadi

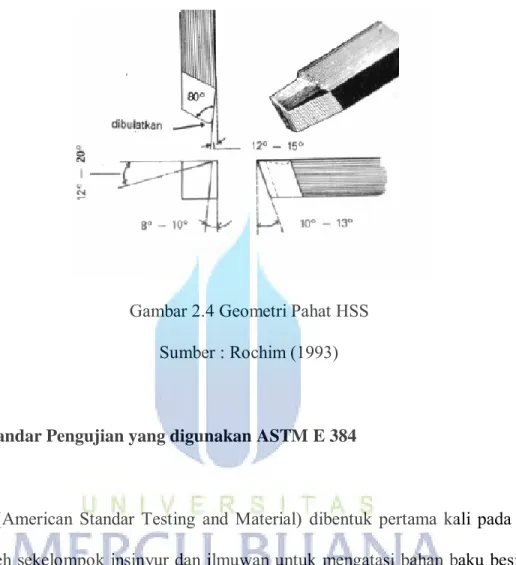

2.3.7 Geometri Pahat HSS

Gambar 2.4 Geometri Pahat HSS Sumber : Rochim (1993)

2.3.8 Standar Pengujian yang digunakan ASTM E 384

ASTM (American Standar Testing and Material) dibentuk pertama kali pada tahun 1898 oleh sekelompok insinyur dan ilmuwan untuk mengatasi bahan baku besi pada rel kereta api yang selalu bermasalah. Sekatang ini Standar ASTM E banyak digunakan pada Negara-negara maju maupun berkembang dalam penelitian akademis maupun industry. Dalam pengujian kekerasan menggunakan Standar ASTM 3 384. Rentang Micro (10-1000g).

2.4 UJI KEKERASAN SETELAH PROSES PEMBUBUTAN

Setelah mengetahui keausan tepinya, Menurut Okasatria. (2007). Uji kekerasan sangatlah penting untuk mengetahui kekerasan terhadap pahat yang sudah digunakan. Pengujian kekerasan dengan metode Vickers bertujuan menentukan kekerasan suatu material dalam yaitu daya tahan material terhadap indentor intan yang cukup kecil dan mempunyai bentuk geometri berbentuk pyramid. beban yang dikenakan juga jauh lebih kecil dibanding dengan pengujian Rockwell dan brinel yaitu antara 1 sampai 1000 gram. Standar pengujian kekerasan yang digunakan adalah ASTM E 384.

2.5 FUNGSI PAHAT DAN CARA MENGGUNAKAN PAHAT

Fungsi penggunaan pahat adalah untuk memotong , mengupas dan pembuatan lubang terhadap suatu benda yang bisanya dipergunakan terhadap kayu atau beton, Anda harus menempatkan sisi datar dari pahat terhadap objek yang akan di pahat.

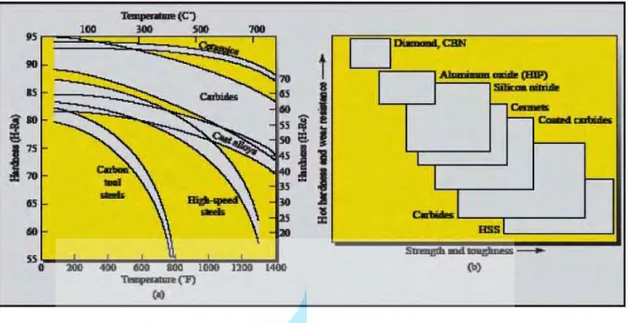

Gambar 2.5 kekerasan dari beberapa macam material pahat sebagai fungsi dari temperatur.

Sumber : (Toha, Kamil. 2014)

2.6 UMUR PAHAT

Seperti yang telah di jelaskan sebelumnya bahwa umur pahat dapat didefinisikan sebagai lamanya waktu yang di perlukan untuk mencapai batas keausan yang di tetapkan. Saat proses permesinan berlangsung bahwa pahat telah mencapai batas keausan yang telah ditetapkan umurnya. Dengan menentukan kriteria saat habisnya umur pahat seperti di atas, maka umur pahat dapat di tentukan yaitu mulai dengan pahat baru sampai pahat yang bersangkutan dianggap tidak bisa digunakan lagi. Dimensi umur dapat merupakan besaran waktu, yang dapat dihitung secara langsung maupun secara tidak langsung dengan mengkorelasikan terhadap besaran lain. Hal tersebut dimaksudkan untuk mempermudah prosedur perhitungan sesuai dengan jenis pekerjaan yang dilakukan.

2.7 PERTUMBUHAN KEAUSAN

Pada dasarnya dimensi keausan menentukan batasan umur pahat, dengan demikian kecepatan pertmbuhan keausan menentukan laju saat berakhirnya masa guna pahat.Pertumbuhan keausan tepi. (flank wear) pada umurnya mengikuti bentuk, yaitu dimulai dengan pertumbuhan yang relative cepat sesaat setelah pahat digunakan pertumbuhan yang linier setaraf dengan bertambahnya waktu pemotongan dan kemudian pertumbuhan yang cepat terjadi lagi. Saat dimana pertumbuhan keausan cepat mulai berulang lagi dianggap sebagai batas umur pahat, dan hal ini umurnya terjadi pada harga keausan tepi (VB) yang relative sama untuk kecepatan potong yang berbeda. Sampai saat batas ini, keausan tepi (VB) dapat dianggap merupakan fungsi pangkat (power function) dari waktu pemotongan (tc) dan bila digambarkan pada skala dobel logarithma maka mempunyai hubungan linier. Persamaan yang menunjukan hubungan kecepatan potong dengan umur pahat pertama kali dikemukakan oleh F.W Taylor pada tahun 1907.

2.8 JENIS JENIS PAHAT

Pahat HSS

Pahat Karbida

2.8.1 Pahat High Speed Steel (HSS )

High speed steel (HSS) adalah perkakas yang tahan terhadap kecepatan kerja yang

tinggi dan temperatur yang tinggi juga dengan sifat tahan softening, tahan abrasi, dan tahan breaking. HSS merupakan peralatan yang berasal dari baja dengan unsur karbon yang tinggi. Pahat HSS ini digunakan untuk mengasah atau memotong benda kerja. Beberapa unsur yang membentuk HSS antara lain Tungsten/wolfram (W), Chromium (Cr), Vanadium (V), Molydenum (Mo), dan Cobalt (Co). Kekerasan. permukaan HSS dapat ditingkatkan dengan melakukan pelapisan. Material pelapis yang digunakan antara lain : tungsten karbida, titanium karbida, dan titanium nitride, dengan ketebalan pelapisan 5~8 μm. Pahat jenis ini mampu mempertahankan kekerasan pada suhu moderat dan digunakan secara luas untuk mata bor, pahat bubut, dan tap. Selain itu harganya juga relatif murah. (Toha, Kamil. 2014)

Gambar 2.6 Pahat HSS Sumber : (Toha, Kamil. 2014)

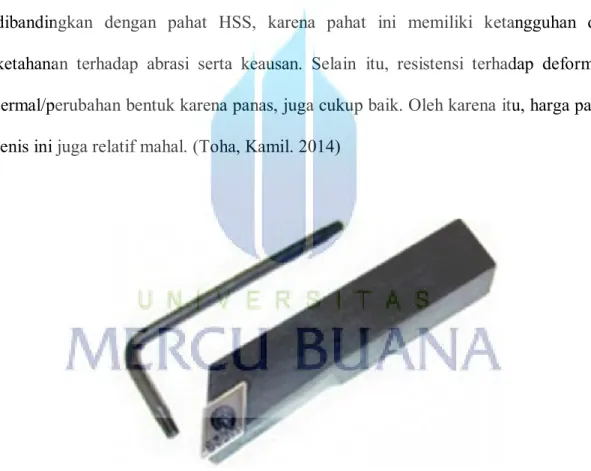

2.8.2 Pahat Karbida (HCS)

Pahat ini dibuat dari campuran antara karbida dan kobalt. Karbida mendapatkan kekerasan mereka dari biji-bijian tungsten dan ketangguhan mereka dari ikatan ketat yang dihasilkan oleh aksi penyemenan dari logam tersebut. Kekerasannya sekitar 90 HRC. Ketahanan aus dan ketangguhan (resistensi shock) dari karbida dapat diubah dengan memvariasikan jumlah kekerasan kobalt. Pahat jenis ini lebih unggul dibandingkan dengan pahat HSS, karena pahat ini memiliki ketangguhan dan ketahanan terhadap abrasi serta keausan. Selain itu, resistensi terhadap deformasi termal/perubahan bentuk karena panas, juga cukup baik. Oleh karena itu, harga pahat jenis ini juga relatif mahal. (Toha, Kamil. 2014)

Gambar 2.7 Pahat Karbida (HCS) Sumber : (Toha, Kamil. 2014)

2.8.3 Pahat Baja

Karbon Baja dengan kandungan karbon yang relatif tinggi (0,7% - 1,4% C) tanpa unsur lain dengan prosentasi unsur lain yang rendah (2% Mn, W, Cr) mampu mempunyai kekerasan permukaan yang cukup tinggi. Baja karbon ini bisa digunakan untuk kecepatan potong rendah (sekitar VC – 10 m/min) karena sifat martensit yang melunak pada temperatur sekitar 250°C. Pahat jenis ini hanya dapat digunakan untuk memotong logam yang lunak ataupun kayu. Karena harganya yang relatif murah maka sering digunakan untuk tap (untuk membuat ulir) .

Keuntungannya:

1.Digunakan untuk kecepatan potong yang rendah.

2.Dapat memotong material benda kerja yang lunak. 3.Harganya murah.

Gambar 2.8 Pahat baja paduan Sumber : : (Toha, Kamil. 2014)

2.8.4 Pahat Paduan Cor Nonferro

Sifat-sifat paduan cor nonferro adalah diantara HSS dan Karbida (Cemented Carbide) dan digunakan dalam hal khusus diantara pilihan dimana karbida terlalu rapuh dan HSS mempunyai hot hardness dan wear resistance yang terlalu rendah. Jenis material ini dibentuk secara tuang menjadi bentuk-bentuk yang tidak terlampau sulit misalnya tool bit (sisipan) yang kemudian diasah menurut geometri yang dibutuhkan.Paduan nonferro terdiri dari 4 macam eleman utama adalah sebagai berikut :1. Cobalt : sebagai pelarut bagi elemen elemen lain2. Krom(Cr) : (10% s.d 35% berat) yang membentuk karbida.3.Wolfram (W) : (10% s.d 25% berat) sebagai pembentuk karbida4.Karbon : 3% C menghasilkan jenis yang keras dan tahan aus. (Toha, Kamil. 2014)

2.9 MESIN BUBUT

Pada umumnya mesin bubut sangatlah luas penjelasanya, untuk lebih jelasnya dibagi beberapa tentang mesin bubut, yaitu :

1. Pengertian mesin bubut 2. Prinsip kerja mesin bubut 3. Bagian-bagian mesin bubut 4. Dimensi dan Jenis Mesin Bubut

6. Peralatan pelengkap yang terdapat pada mesin bubut 7. Jenis pekerjaan yang dapat dilakukan dengan mesin bubut 8. Jenis pekerjaan yang dapat dilakukan dengan mesin bubut

2.9.1 Pengertian Mesin Bubut

Mesin bubut adalah salah satu jenis mesin perkakas yang digunakan untuk proses pemotongan benda kerja yang dilakukan dengan membuat sayatan pada benda kerja dimana pahat digerakkan secara translasi dan sejajar dengan sumbu dari benda kerja yang berputar.

Mesin bubut merupakan mesin perkakas yang memiliki populasi terbesar di dunia ini dibandingkan mesin perkakas lain seperti mesin freis, drill, sekrap dan mesin perkakas lainnya.

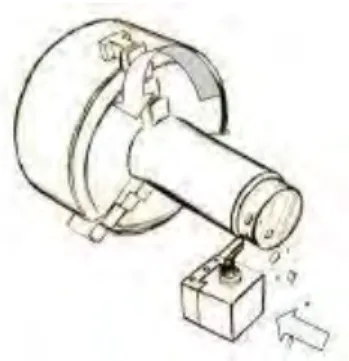

2.9.2 Prinsip Kerja Mesin Bubut

Prinsip kerja mesin bubut ialah menghilangan bagian dari benda kerja untuk memperoleh bentuk tertentu dimana benda kerja diputar dengan kecepatan tertentu bersamaan dengan dilakukannya proses pemakanan oleh pahat yang digerakkan secara translasi sejajar dengan sumbu putar benda kerja. Gerakan putar dari benda kerja disebut gerak potong relatif dan gerakkan translasi dari pahat disebut gerak makan (feeding).

Gambar 2.9 Prinsip Kerja Mesin bubut Sumber : (Arek. 2015. Mesin bubut.)

2.9.3 Bagian-bagian Mesin Bubut

Pada dasarnya mesin bubut terdiri dari beberapa komponen utama antara lain: 1. Meja mesin 2. Headstock 3. Tailstock 4. Compound slide 5. Across slide 6. Toolpost 7. Leadscrew 8. dan lain-lain.

Gambar 2.10 Bagian-bagian Mesin Bubut Sumber : (Arek. 2015. Mesin bubut.)

Fungsi masing-masing bagian mesin bubut ialah sebagai berikut:

1. Tailstock untuk memegang atau menyangga benda kerja pada bagian ujung yang berseberangan dengan chuck (pencekam) pada proses pemesinan di mesin bubut. 2. Lead crew adalah poros panjang berulir yang terletak agak dibawah dan sejajar

dengan bangku, memanjang dari kepala tetap sampai ekor tetap. Dihubungkan dengan roda gigi pada kepala tetap dan putarannya bisa dibalik. Dipasang ke pembawa (carriage) dan digunakan sebagai ulir pengarah untuk membuat ulir saja dan bisa dilepas kalau tidak dipakai.

3. Feedrod terletak dibawah ulir pengarah yang berfungsi untuk menyalurkan daya dari kotak pengubah cepat (quick change box) untuk menggerakkan mekanisme apron dalam arah melintang atau memanjang.

4. Carriage terdiri dari tempat eretan, dudukan pahat dan apron. Konstruksinya kuat karena harus menyangga dan mengarahkan pahat pemotong. Dilengkapi dengan dua cross slide untuk mengarahkan pahat dalam arah melintang. Spindle yang atas mengendalikan gerakan dudukan pahat dan spindle atas untuk menggerakkan pembawa sepanjang landasan.

5. Toolpost digunakan sebagai tempat dudukan pahat bubut, dengan menggunakan pemegang pahat.

6. Headstock adalah tempat terletaknya transmisi gerak pada mesin bubut yang mengatur putaran yang dibutuhkan pada proses pembubutan. (Arek. 2015. Mesin bubut.)

2.9.4 Dimensi dan Jenis Mesin Bubut

Dimensi atau ukuran mesin bubut biasanya dinyatakan dalam diameter benda kerja yang dapat dikerjakan pada mesin tersebut. misalnya sebuah mesin bubut ukuran 400 mm mempunyai arti mesin bisa mengerjakan benda kerja sampai diameter 400 mm. Ukuran kedua yang diperlukan dari sebuah mesin bubut adalah panjang benda kerja. Beberapa pabrik menyatakan dalam panjang maksimum benda kerja diantara kedua pusat mesin bubut, sedangkan sebagian pabrik lain menyatakan dalam panjang bangku. Ada beberapa variasi dalam jenis mesin bubut dan variasi dalam desainnya tersebut tergantung cara pengoparasiannya dan jenis produksi atau jenis benda kerja.

Dilihat cara pengoperasian mesin bubut dibagi menjadi dua jenis yaitu mesin bubut manual/mesin bubut konvensional dan mesin bubut otomatis/ mesin bubut cnc. Mesin bubut manual adalah mesin bubut yang proses pengoperasiannya secara manual dilakukan oleh manusia secara langsung, sedangkan mesin bubut atomatis adalah mesin bubut yang perkakasnya secara otomatis memotong benda kerja dan mundur setelah proses diselesaikan, dimana semua pegerakan sudah diatur atau diprogram secara otomatis dengan mengunakan komputer. Mesin bubut yang otomatis sepenuhnya dilengkapi dengan tool magazine sehingga sejumlah alat potong dapat diletakan dimesin secara berurutan dengan hanya sedikit pengawasan dari operator. Mesin bubut otomatis ini lebih dikenal dengan sebutan CNC (Computer Numerical Control) Lathe Machine ( mesin bubut dengan sistem komputer kontrol numerik),

2.9.5 Cara menggunakan mesin bubut

1. Mepersiapkan alat-alat yang diperlukan seperti pahat bubut,kunci chuck, dll, 2. Memastikan keadaan mesin masih off dan mesin itu terhindar dari benda yang

mudah terbakar,

3. Memasang pahat bubut pada rumah pahat (tool post) setinggi ujung senter.

4. Memasang benda kerja yang akan dibubut pada cekam/chuck.

2.9.6 Peralatan pelengkap yang terdapat pada mesin bubut

1. Pelat cekam (pencekam)

2. Pelat pembawa 3. Senter 4. Collet 5. Penyangga 6. Pahat bubut 7. dll

2.9.7 Jenis pekerjaan yang dapat dilakukan dengan mesin bubut

1 Pembubutan muka (facing), yaitu proses pembubutan yang dilakukan pada tepi penampang atau gerak lurus terhadap sumbu benda kerja, sehingga diperoleh permukaan yang halus dan rata.

2. Pembubutan rata (pembubutan silindris), yaitu pengerjaan benda yang dilakukan sepanjang garis sumbu.

3. Pembubutan ulir (threading), yaitu pembubutan ulir dengan pahat ulir.

4. Pembubutan tirus (taper), yaitu proses pembubutan enda kerja berbentu konis.

5. Pembubutan (drilling), yaitu pembubutan denganmenggunakan mata or,

sehingga akan diperoleh lubang pada benda kerja.

7. Knurling, yaitu proses pembubutan luar (pembubutan silindris) yang bertujuan untuk membubut profil pada permukaan benda kerja. (Arek. 2015. Mesin bubut.)

2.9.8 Jenis pekerjaan pada mesin bubut

1. Kecepatan potong (Cutting Speed), yaitu kecepatan dimana pahat melintasi benda kerja untuk mendapatkan hasil yang paling baik pada kecepatan yang sesuai.

2. Kedalaman Pemotongan (Depth of Cut), adalah dimana dalamnya masuk alat

potong menuju sumbu-sumbu benda.

3. Waktu Pemesinan ( Mechining Time), adalah banyaknya waktu penyayatan yang dibutuhkan untuk mengerjakan (membentuk atau memotong) suatu benda kerja. (Arek. 2015. Mesin bubut.)

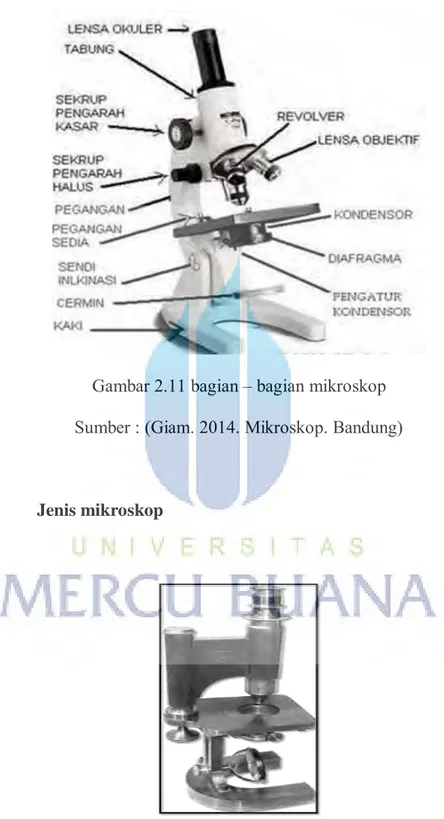

2.10 MIKROSKOP

Mikroskop adalah alat optik yang terdiri dari dua buah lensa cembung yang digunakan untuk mengamati benda-benda renik (sangat kecil) supaya terlihat lebih besar

2.10.1 Bagian-bagian mikroskop

Gambar 2.11 bagian – bagian mikroskop Sumber : (Giam. 2014. Mikroskop. Bandung)

2.10.2 Jenis mikroskop

Gambar 2.13 Mikroskop monokuler Sumber : (Giam. 2014. Mikroskop. Bandung)

Gambaar 2.14 Mikroskop Elektron Sumber (Giam. 2014. Mikroskop. Bandung)

2..10.3 Bagian-bagian mikroskop

• Lensa Okuler • Tabung Mikroskop

• Tombol pengatur fokus kasar • Tombol pengatur fokus halus • Revolver

• Lensa Objektif • Lengan Mikroskop • Meja Preparat

• Penjepit Objek Glass • Kondensor

• Diafragma • Reflektor/cermin

• Kaki Mikroskop (Giam. 2014. Mikroskop. Bandung)

2.10.4 Fungsi dari bagian mikroskop

1 Lensa Okuler untuk memperbesar benda yang dibentuk oleh lensa objektif 2. Tabung Mikroskop untuk mengatur fokus, dapat dinaikkan dan diturunkan

3. Tombol pengatur fokus kasar untuk mencari fokus bayangan objek secara cepat sehingga tabung mikroskop turun atau naik dengan cepat

4. Tombol pengatur fokus halus untuk memfokuskan bayangan objek secara lambat, sehingga tabung mikroskop turun atau naik dengan lambat. (Giam. 2014. Mikroskop. Bandung)

5. Revolver untuk memilih lensa obyektif yang akan digunakan

6. Lensa Objektif untuk menentukan bayangan objektif serta memperbesar benda yang diamati. umumnya ada 3 lensa objektif dengan pembesaran 4x, 10x, dan 40x.

7. Lengan Mikroskop untuk pegangan saat membawa mikroskop 8. Meja Preparat untuk meletakkan objek (benda) yang akan diamati

9. Penjepit Objek Glass untuk menjepit preparat di atas meja preparat agar preparat tidak bergeser.

10. Kondensor merupakan lensa tambahan yang berfungsi untuk mengumpulkan cahaya yang masuk dalam mikroskop

11. Diafragma berupa lubang-lubang yang ukurannya dari kecil sampai selebar lubang pada meja objek. Berfungsi untuk mengatur banyak sedikitnya cahaya yang akan masuk mikroskop

12. Reflektor/cermin untuk memantulkan dan mengarahkan cahaya ke dalam mikroskop.Ada 2 jenis cermin, yaitu datar dan cekung.Bila sumber cahaya lemah, misalkan sinar lampu, digunakan cermin cekung tetapi bila sumber cahaya kuat, misalnya sinar matahari yang menembus ruangan, gunakan cermin datar.

13. Kaki Mikroskop untuk menjaga mikroskop agar dapat berdiri dengan mantap di atas meja. (Giam. 2014. Mikroskop. Bandung)

2.10.5 Cara kerja

Lensa obyektif berfungsi guna pembentukan bayangan pertama dan menentukan struktur serta bagian renik yang akan terlihat pada bayangan akhir serta berkemampuan untuk memperbesar bayangan obyek sehingga dapat memiliki nilai "apertura" yaitu suatu ukuran daya pisah suatu lensa obyektif yang akan menentukan daya pisah spesimen, sehingga mampu menunjukkan struktur renik yang berdekatan sebagai dua benda yang terpisah.

Lensa okuler, adalah lensa mikroskop yang terdapat di bagian ujung atas tabung berdekatan dengan mata pengamat, dan berfungsi untuk memperbesar bayangan yang dihasilkan oleh lensa obyektif berkisar antara 4 hingga 25 kali.

Lensa kondensor, adalah lensa yang berfungsi guna mendukung terciptanya pencahayaan pada obyek yang akan dilihat sehingga dengan pengaturan yang tepat maka akan diperoleh daya pisah maksimal.

Jika daya pisah kurang maksimal maka dua benda akan terlihat menjadi satu dan pembesarannyapun akan kurang optimal. (Giam. 2014. Mikroskop. Bandung)

2.11 ALAT VICKERS (HV/HVN)

dan mempunyai bentuk geometri berbentuk pyramid. beban yang dikenakan juga jauh lebih kecil dibanding dengan pengujian Rockwell dan brinel yaitu antara 1 sampai 1000 gram. dan tipe alat Vickers yaitu HV 1000 seperti yang di tunjukan pada gambar 2.12 (Okasatria. 2007. pengujian kekerasan).

Angka kekerasan Vickers (HV) didefinisikan sebagai hasil bagi (Koefisien) dari beban uji (F) dengan luas permukaan bekas luka tekan (Injakan) dari identor ( diagonalnya) yang dikalikan dengan sin (136°/2). Rumus untuk menentukan besarnya nilai kekerasan dengan metode vikers yaitu :

HV= 1,8544 X F

dr²

Rumus menentukan d (rata-rata) = (d1+d2) / 2 / 40

Rumus menentukan (dr²) = d (rata-rata) x d ( rata-rata)

Rumus HVN (rata-rata) = HVN 1 + HVN 2 + HVN 3 + HVN 4 + HVN 5

5 keterangan ,

HV : Angka kekerasan Vickers

F : Beban (Kgf)

d : diagonal (mm)

Gambar 12.15 HV 1000 Sumber : Pribadi

2.12 RUMUS-RUMUS DALAM PERHITUNGAN UNTUK MENENTUKAN KEAUSAN TEPI

Rumus-rumus ini digunakan untuk mengetahui hasil data dari table 4.1, menurut Wijanarka. S. ( 2012) dijelaskan bahwa untuk mengetahui keausan harus di tentukan terlebih dahulu kecepatan potong dan kedalamanya.

• Rumus Kecepatan pemotongan

keterangan,

n = putaran benda kerja (rpm) D = diameter benda kerja (mm)

=

3,14= kecepatan pemotongan (m/menit)

• Rumus Kedalaman pemakanan

a = keterangan, a = kedalaman pemakanan (mm) = diameter awal (mm) = diameter akhir (mm) Waktu potong (Tc) =

Keterangan,

Tc : waktu yang dibutuhkan (menit)

Lt : panjang benda kerja yang dibubut (mm) Vf : Kecepatan pemakanan (mm/min)