SERTA APLIKASINYA SEBAGAI PENSTABIL

PADA SIRUP MARKISA

FIFI ARFINI

SEKOLAH PASCASARJANA

INSTITUT PERTANIAN BOGOR

BOGOR

2011

Dengan ini saya menyatakan bahwa tesis Optimasi Proses Ekstraksi Pembuatan Karaginan dari Rumput Laut Merah Eucheuma cottonii serta Aplikasinya sebagai Penstabil pada Sirup Markisa adalah karya saya dengan arahan dari komisi pembimbing dan belum diajukan dalam bentuk apapun kepada perguruan tinggi manapun. Sumber informasi yang berasal atau dikutip dari karya yang diterbitkan maupun tidak diterbitkan dari penulis lain telah disebutkan dalam teks dan dicantumkan dalam Daftar Pustaka di bagian akhir tesis ini.

Bogor, Maret 2011

Fifi Arfini NRP F153080031

FIFI ARFINI. Process Optimation of Carrageenan Extraction From Red Seaweed (Eucheuma cottonii) and Its Application as stabilizer on Passion Fruit Syrup. Under direction of RIZAL SYARIEF S. NAZLI, USMAN AHMAD and ROSMAWATY PERANGINANGIN.

Carrageenan is seaweed gum derived from red seaweed polysaccharide sulfate form which has the properties of hydrocolloid so widely used in food and industrial products. The objectives of this research was to analyze and optimize the process of carrageenan from E.cottonii (variation of water ratio, KCl concentration and precipitation temperature) to shorten process time and to obtain physico-chemical characteristics and functional extracted carrageenan, determine and assess the optimal extraction process and to apply carrageenan optimal extraction process results in products of passion fruit syrup as well as assess the quality of the resulting syrup. Rendemen, viscosity, gel strength, moisture, ash, acid insoluble ash, sulphate and whiteness were used as quality parameters of carrageenan. It was found that the best carrageenan extraction process was obtained from water ratio 1:20, 1% KCl concentration and precipitation temperature of 30 oC process. The application of carrageenan on passion fruit syrup indicated that addition of carrageenan 4.4 % gave the pH, viscosity and turbidity similar to commercial syrup. Based on paired comparison test with the commercial syrup, the resulted one has better appearance, sour taste and flavor passion fruit on a commercial while for sweetness and color were less than those of the

Key words: carrageenan, extraction, physic-chemical characteristic, passion fruit syrup.

commercial syrup.

FIFI ARFINI. Optimasi Proses Ekstraksi Pembuatan Karaginan dari Rumput Laut Merah (Eucheuma cottonii) serta Aplikasinya sebagai Penstabil pada Sirup Markisa. Dibimbing oleh RIZAL SYARIEF S. NAZLI, USMAN AHMAD dan ROSMAWATY PERANGINANGIN.

Pascapanen rumput laut setelah pemanenan memegang peranan sangat penting dalam industri rumput laut. Kegiatan penanganan pascapanen menentukan mutu rumput laut yang dihasilkan sebagai bahan baku untuk pengolahan. Kegiatan ini harus dilakukan dengan seksama mulai dari cara pemanenan, pencucian, pengeringan dan bahkan sampai pengemasan dan penyimpanannya. Kegiatan pengolahan akan menciptakan suatu produk baru yang nilai tambahnya jauh lebih tinggi dari sekedar menjual bahan mentah. Usaha untuk memproduksi karaginan dengan kualitas yang baik telah banyak dilakukan melalui berbagai penelitian. Namun untuk pengembangan industri karaginan tersebut dibatasi oleh beberapa faktor, diantaranya modal yang diperlukan untuk industri pengolahan karaginan yang cukup besar. Hal ini disebabkan oleh proses ekstraksi karaginan yang cukup rumit dan relatif menghabiskan energi yang cukup besar.

Tujuan dari penelitian ini adalah: a) mengkaji dan mengoptimalkan proses ekstraksi karaginan (variasi perbandingan air, konsentrasi KCl dan suhu presipitasi) pada rumput laut Eucheuma cottonii untuk mempersingkat waktu proses, b) memperoleh karakteristik fisiko-kimia dan fungsional karaginan hasil ekstraksi yang dioptimalkan c) mengaplikasikan karaginan yang dihasilkan pada sirup markisa serta mengkaji mutu sirup yang dihasilkan.

Penelitian ini diawali dengan penelitian pendahuluan untuk mencari konsentrasi larutan KCl yaitu 0,5; 1; 1,5 dan 2%). Selanjutnya tahap optimasi proses yang bertujuan untuk mengetahui perbandingan air, konsentrasi KCl dan suhu presipitasi yang optimal dan memperoleh karakteristik hasil karaginan yang dioptimalkan. Proses ini terdiri dari: 1)Ekstraksi I, 2) Pencucian, 3) Ekstraksi II (Perbandingan air 1:20, 1:30 dan 1:40) 4) Filtrasi, 4) Presipitasi oleh KCl (1 dan 1,5% pada suhu 15 dan suhu 30 o

Kombinasi perlakuan optimum yang dihasilkan adalah perbandingan air 1:20, konsentrasi KCl 1 % dan suhu presipitasi 30

C), 5) Penyaringan, 6) Pengepresan, 7) Pengeringan dan Penepungan. Tahap terakhir yaitu aplikasi karaginan hasil ekstraksi pada sirup markisa. Perlakuan diawali dengan proses pencucian, pemotongan kulit, pengerukan isi buah markisa lalu dilakukan pemblenderan dan penyaringan. Sari buah markisa selanjutnya diolah menjadi sirup dengan penambahan karaginan yaitu 3.3 (A), 3.9 (B), 4.4 (C) dan 5.0 % (D).

o

C berdasarkan parameter rendemen sebesar 31.77 %, viskositas 145.00 cP, kekuatan gel 1897.14 g/cm2, kadar air 9.73%, kadar abu 29.59%, kadar abu tak larut asam 0.83%, kadar sulfat 18.36% dan derajat putih 51.57%. Sifat fisik dan kimia sirup markisa terpilih yang dihasilkan pada penelitian ini menunjukkan bahwa penambahan karaginan (formulasi C) pada pembuatan sirup markisa mempunyai sifat fisik kimia yang hampir sama dengan sirup markisa komersil dengan nilai pH 3.30, viskositas 611.33 cP, kekeruhan 6056.667 NTU, total gula 42.0%. Berdasarkan uji perbandingan pasangan, menunjukan bahwa sirup markisa karaginan mempunyai kenampakan, rasa asam dan aroma yang lebih baik dari sirup markisa komersil, sedangkan warna dan rasa manis, sirup markisa karaginan lebih rendah dari sirup markisa komersil. Kata kunci: karaginan, ekstraksi, karakteristik fisiko-kimia, sirup markisa.

© Hak Cipta milik IPB tahun 2011

Hak Cipta dilindungi Undang-Undang

Dilarang mengutip sebagian atau seluruh karya tulis ini tanpa mencantumkan atau menyebutkan sumbernya. Pengutipan hanya untuk kepentingan pendidikan, penelitian, penulisan karya ilmiah, penyusunan laporan, penulisan kritik atau tinjauan suatu masalah dan pengutipan tersebut tidak merugikan kepentingan yang wajar IPB

Dilarang mengumumkan dan memperbanyak sebagian atau seluruh Karya tulis dalam bentuk apa pun tanpa izin IPB

DARI RUMPUT LAUT MERAH (Eucheuma cottonii )

SERTA APLIKASINYA SEBAGAI PENSTABIL

PADA SIRUP MARKISA

FIFI ARFINI

Tesis

Sebagai salah satu syarat untuk memperoleh gelar Magister Sains pada

Program Studi Teknologi Pascapanen

SEKOLAH PASCASARJANA

INSTITUT PERTANIAN BOGOR

BOGOR

2011

Sirup Markisa

Nama : Fifi Arfini

NRP : F153080031

Disetujui Komisi Pembimbing

Dr.Ir. Usman Ahmad, M.Agr

Anggota Anggota

Prof.Dr.Ir. Rosmawaty Peranginangin

Ketua

Prof.Dr.Ir. Rizal Syarief, DESS

Diketahui

Ketua Program Studi Dekan Sekolah Pascasarjana IPB

Teknologi Pascapanen

Dr.Ir. Sutrisno, M.Agr Dr.Ir. Dahrul Syah, MSc. Agr

rahmat-Nya sehingga karya ilmiah ini dapat terselesaikan. Karya ilmiah ini merupakan sebagian kecil dari nikmat dan kasih sayang-Nya yang diberikan kepada penulis. Tema yang dipilih pada penelitian yang dilaksanakan sejak bulan Juli 2010 – Januari 2011 adalah “Optimasi Proses Ekstraksi pada Pembuatan Karaginan dari Rumput Laut Merah (Eucheuma

cottonii) serta Aplikasinya sebagai Penstabil pada Sirup Markisa”.

Melalui prakata ini penulis menghaturkan banyak terima kasih kepada :

- Direktur, Asisten direktur dan segenap jajaran Politeknik Pertanian Negeri Pangkep (POLITANI) Pangkep yang telah memberi kesempatan mengikuti pendidikan.

- Prof.Dr.Ir. Rizal Syarief S. Nazli, Dr.Ir Usman Ahmad, M.Agr dan Prof.Dr.Ir. Rosmawaty Peranginangin selaku pembimbing, atas segala bimbingan, saran dan masukannya sejak penyusunan proposal hingga karya ilmiah ini selesai.

- Dr.Ir. Y. Aris Purwanto, MSc, selaku penguji luar komisi atas saran dan masukannya. - Prof.Dr.H. Hari Eko Irianto selaku kepala Balai Besar Riset Pengolahan Produk dan

Bioteknologi Kelautan dan Perikanan (BBRP2B-KP) yang telah memberikan izin dan fasilitas penelitian beserta staf BBRP2B-KP (Arif, Ruri, mb Ellya, dll), beserta seluruh staf Lab. Kimia, Pengolahan, Mikrobiologi, Uji Fisik dan Sensorik yang sangat banyak membantu penulis selama penelitian dan pengambilan data.

- Dirjen Pendidikan Tinggi (DIKTI) atas beasiswa BPPS sehingga penulis dapat melanjutkan studi S2 di IPB

- Teman-teman angk TPP ’08 (Novi, Meivie, Ruri, Yosi, Bambang, “mama” Mila, Erbi, Amin, Dian dan khamsi), kebersamaan, kesedihan, kegembiraan selama 2 tahun bersama menjadi kenangan indah dalam hidup.

- Rekan seperjuangan asal Makassar dalam tugas belajar di IPB: Iqbal, Rusli, Syamsul M, Nilda, B Mia, P Paturusi, P Dody, Agus, P Cule dll. Semangat dan sukses…

- Bapak dan ibu di Asrama Sulawesi Tengah, H. Dadang sek, senang bisa berbagi hidup dengan tenang di asrama.

- Khusus penulis ucapkan terima kasih tak terhingga kepada orang tua (Radjagaoe A.Basir dan Maryam Haruna), Mertua (A.Salam Soba dan A.Besse Uleng), suami (A.Husni Mubarak) dan kedua permata kami tercinta ( Muh.Ikhsan dan Izzah Azizah), serta keluarga besar atas segala pengertian dan doa yang selalu menyertai penulis selama pendidikan. Keluarga H. Ruswandi di Leuwiliang-Bogor dan kakanda tercinta (Ardian Radjagaoe sek) sebagai tempat istirahat dari kesibukan menyelesaikan tugas di akhir minggu.

- Kepada semua pihak yang telah membantu penulis selama menyelesaikan studi, semoga mendapatkan pahala yang berlipat ganda dari Allah, SWT.

Semoga karya ilmiah ini dapat memberi manfaat bagi yang membutuhkan.

Bogor, Maret 2011 Fifi Arfini

Penulis dilahirkan di Makassar, Sulawesi Selatan pada tanggal 20 Oktober 1977 dari pasangan H. Radjagaoe A. Basir dan Aminah Haruna (alm). Penulis merupakan putri keenam dari tujuh bersaudara.

Tahun 1996 penulis lulus dari SMAN 15 Surabaya dan pada tahun 1997 lulus seleksi ujian masuk Universitas Hasanuddin melalui jalur UMPTN dengan pilihan jurusan Teknologi Pertanian Program studi Teknologi Hasil Pertanian, Fakultas Pertanian Universitas Hasanuddin (UNHAS).

Penulis menyelesaikan pendidikan S1 pada tahun 2002. Tahun 2004, penulis lulus ujian masuk CPNS dan diterima sebagai staf pengajar Politeknik Pertanian Negeri Pangkep (POLITANI) Pangkep pada jurusan Teknologi Pengolahan Hasil Perikanan (TPHP). Pada tahun 2008 penulis mendapat kesempatan untuk melanjutkan studi dengan pendanaan dari BPPS DIKTI. Program pilihan yaitu Teknologi Pascapanen Departemen Teknik Mesin dan Biosistem, Fakultas Teknologi Pertanian Institut Pertanian Bogor.

DAFTAR ISI

Halaman

DAFTAR ISI ... i

DAFTAR TABEL ... iv

DAFTAR GAMBAR ... v

DAFTAR LAMPIRAN ... vii

I PENDAHULUAN ... 1 1.1 Latar Belakang ... 1 1.2 Perumusan Masalah ... 3 1.3 Hipotesis... 3 1.4 Tujuan ... 3 II TINJAUAN PUSTAKA... 4 2.1 Rumput laut ... 4

2.2 Rumput laut merah (E. cottonii) ... 5

2.3 Karaginan ... 7 2.4 Sifat-sifat Karaginan ... 9 2.4.1 Kelarutan ... 10 2.4.2 Viskositas ... 11 2.4.3 Pembentukan Gel... 12 2.4.4 Stabilitas pH... 13

2.5 Proses produksi karaginan ... 13

2.6 Fungsi Karaginan ... 15

2.7 Spesifikasi Mutu Karaginan... 16

2.8 Sirup Sari Buah Markisa ... 16

2.9. Bahan Penstabil... 19

III METODOLOGI PENELITIAN... 21

3.1 Waktu dan Tempat ... 21

3.3 Metode Penelitian ... 21

3.3.1 Penelitian pendahuluan... 23

3.3.2 Penelitian optimasi proses ... 25

3.3.3 Penelitian aplikasi karaginan... 28

3.4 Prosedur Analisa ... 30 3.4.1 Rendemen ... 30 3.4.2 Viskositas ... 30 3.4.3 Kekuatan Gel... 30 3.4.4 Kadar air... 30 3.4.5 Kadar abu ... 31

3.4.6 Kadar abu tak larut asam ... 31

3.4.7 Kadar sulfat... 31 3.4.8 Derajat Putih... 32 3.4.9 Nilai pH ... 32 3.4.10 Kekeruhan... 32 3.4.11 Total gula ... 32 3.4.12 Analisis Mikrobiologi... 33 3.4.13 Uji Organoleptik... 33

IV HASIL DAN PEMBAHASAN ... 34

4.1 Penelitian pendahuluan... 34

4.2 Proses optimasi proses... 35

4.2.1 Rendemen karaginan... 36

4.2.2 Viskositas karaginan ... 37

4.2.3 Kekuatan gel karaginan... 39

4.2.4 Kadar air karaginan ... 40

4.2.5 Kadar abu karaginan ... 42

4.2.6 Kadar abu tak larut asam karaginan... 43

4.2.7 Kadar sulfat karaginan ... 44

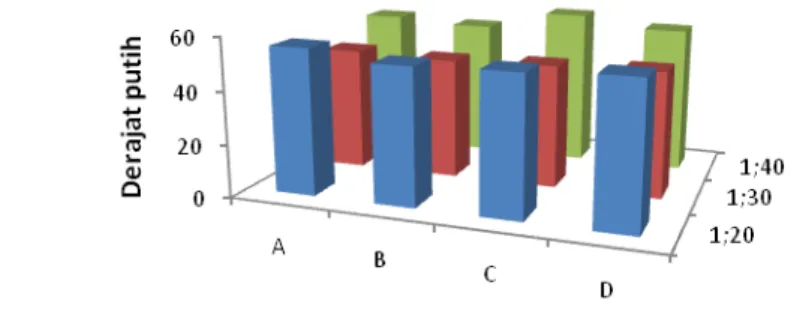

4.2.8 Derajat putih karaginan... 43

4.3 Aplikasi karaginan pada sirup Markisa... 49

4.3.1 Sifat fisika-kimia sirup markisa... 49

4.4 Formulasi Sirup Markisa Terpilih... 55

4.4.1 Analisis Mikrobiologi... 55

4.4.2 Uji organoleptik... 56

V KESIMPULAN DAN SARAN... 59

DAFTAR PUSTAKA ... 60

DAFTAR TABEL

Halaman

1 Produksi dan ekspor rumput laut 2006-2009 ... 5

2 Komposisi kimia rumput laut merah ... 7

3 Daya kelarutan karaginan pada berbagai media pelarut ... 10

4 Stabilitas Karaginan dalam berbagai media pelarut ... 13

5 Spesifikasi mutu karaginan ... 16

6 Syarat mutu sirup ... 19

7 Hasil pengamatan variasi konsentrasi larutan KCl ... 35

8 Karakteristik sifat fisika-kimia karaginan ... 47

DAFTAR GAMBAR

Halaman

1 Klasifikasi rumput laut Indonesia dan hasil produksinya ... 4

2 Rumput laut merah kering... 6

3 Tepung karaginan ... 7

4 Struktur dasar kappa karaginan ... 8

5 Struktur dasar iota karaginan ... 8

6 Struktur dasar lambda karaginan ... 9

7 Diagram alir ekstraksi sari buah markisa ... 17

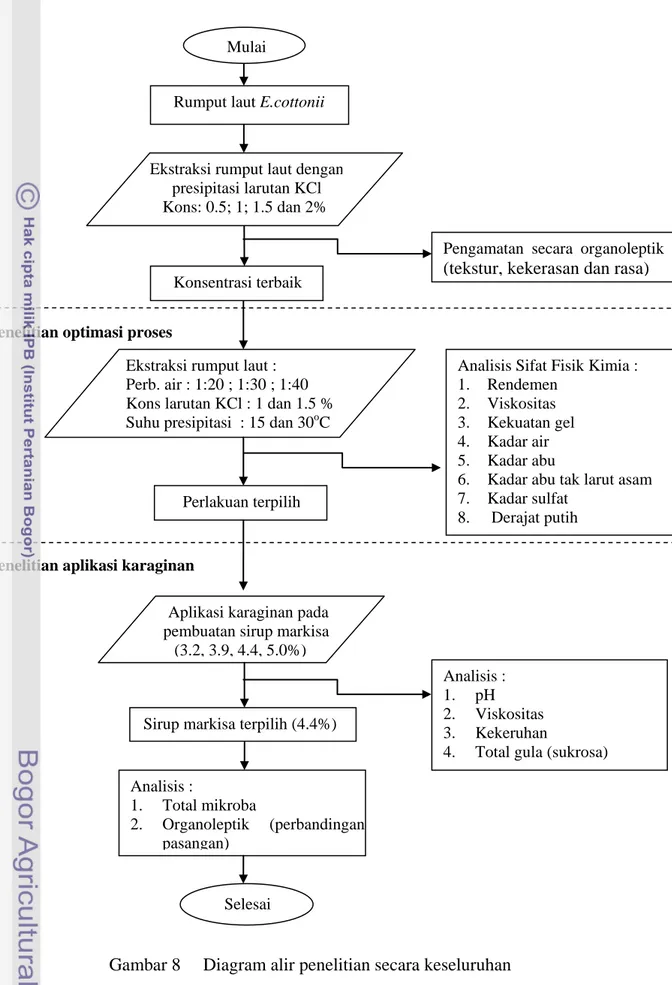

8 Diagram alir penelitian secara keseluruhan ... 22

9 Diagram alir penelitian pendahuluan ... 24

10 Diagram alir penelitian optimasi proses ekstraksi karaginan dan analisis yang dilakukan ... 27

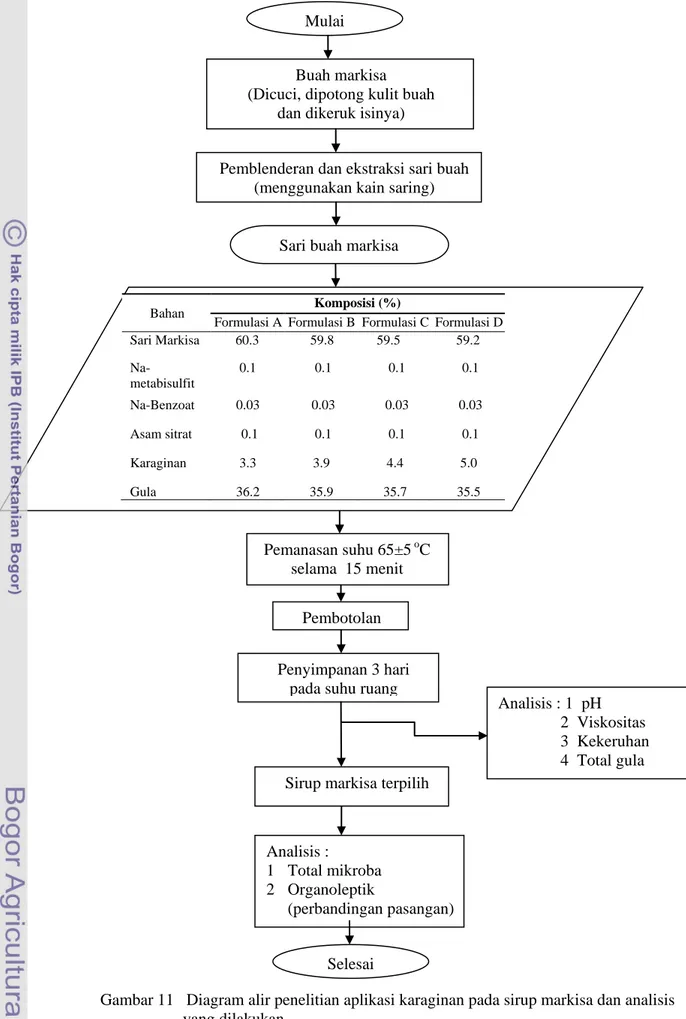

11 Diagram alir penelitian aplikasi karaginan pada sirup markisa dan analisis yang dilakukan ... 29

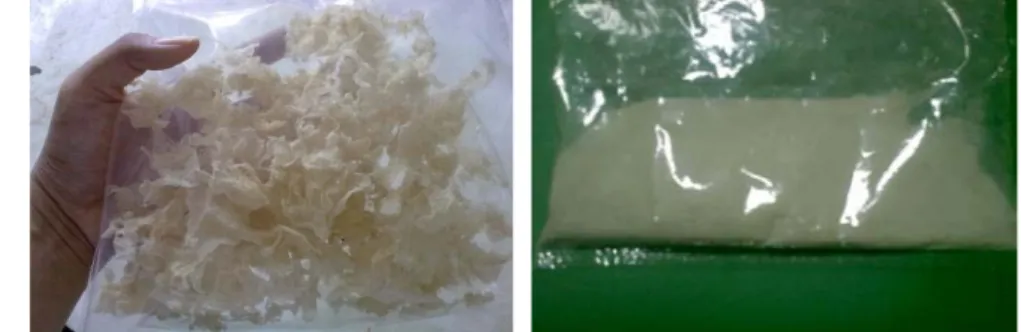

12 Contoh karaginan sebelum dan sesudah ditepung ... 36

13 Pengaruh perbandingan air, konsentrasi KCl dan suhu presipitasi terhadap rendemen karaginan ... 36

14 Pengaruh perbandingan air, konsentrasi KCl dan suhu presipitasi terhadap viskositas karaginan ... 38

15 Pengaruh perbandingan air, konsentrasi KCl dan suhu presipitasi terhadap kekuatan gel karaginan ... 39

16 Pengaruh perbandingan air, konsentrasi KCl dan suhu presipitas terhadap kadar air karaginan ... 41

17 Pengaruh perbandingan air, konsentrasi KCl dan suhu presipitasi terhadap kadar abu karaginan ... 42

18 Pengaruh perbandingan air, konsentrasi KCl dan suhu presipitasi terhadap kadar abu tak larut asam karaginan ... 43

19 Pengaruh perbandingan air, konsentrasi KCl dan suhu presipitasi terhadap kadar sulfat karaginan ... 45

20 Pengaruh perbandingan air, konsentrasi KCl dan suhu presipitasi

terhadap derajat putih karaginan ... 46 21 Sirup markisa karaginan dan sirup markisa komersil ... 56 22 Hasil uji perbandingan pasangan sirup markisa ... 57

DAFTAR LAMPIRAN

Halaman

1 Rekapitulasi data rendemen karaginan ... 67

2 Rekapitulasi data viskositas karaginan ... 68

3 Rekapitulasi data kekuatan gel karaginan ... 69

4 Rekapitulasi data kadar air karaginan ... 70

5 Rekapitulasi data kadar abu karaginan ... 71

6 Rekapitulasi data kadar abu tak larut asam karaginan ... 72

7 Rekapitulasi data kadar sulfat karaginan ... 73

8 Rekapitulasi data derajat putih karaginan ... 74

9 Analisis sidik ragam dan Uji lanjut BNT 5% karaginan KCl dan IPA ... 75

10 Analisis sidik ragam nilai pH sirup markisa ... 76

11 Analisis sidik ragam viskositas sirup markisa ... 77

12 Analisis sidik ragam kekeruhan sirup markisa ... 77

13 Analisis sidik ragam total gula sirup markisa ... 77

14 Analisis sidik ragam uji organoleptik sirup markisa ... 78

I PENDAHULUAN

1.1 Latar Belakang

Rumput laut merupakan salah satu hasil laut yang dapat menghasilkan devisa negara dan merupakan sumber pendapatan masyarakat pesisir. Sampai saat ini sebagian besar rumput laut umumnya diekspor dalam bentuk bahan mentah berupa rumput laut kering, sedangkan hasil olahan rumput laut seperti agar-agar, karaginan, dan alginat masih di impor dalam jumlah yang cukup besar dengan harga yang tinggi. Hasil pengolahan pascapanen rumput laut dari Indonesia kebanyakan belum sesuai dengan permintaan pasar karena mutu yang masih dinilai rendah.

Karaginan merupakan getah rumput laut yang bersumber dari rumput laut merah berupa polisakarida sulfat yang memiliki sifat-sifat hidrokoloid sehingga banyak digunakan dalam produk pangan dan industri. Penggunaan karaginan pada produk pangan antara lain sebagai penstabil, pengemulsi, pembentuk gel dan pengental. Beberapa genus rumput laut merah penghasil karaginan adalah Chondrus, Eucheuma dan Gigartina. Di Indonesia yang banyak tumbuh adalah spesies Eucheuma cottonii.

Permintaan akan bahan baku rumput laut merah cenderung terus meningkat seiring dengan perkembangan pemanfaatan karaginan untuk berbagai keperluan dibidang industri makanan, tekstil, kertas, cat, kosmetik dan farmasi. Hal ini juga memacu perkembangan budidaya di beberapa daerah di Indonesia seperti Jawa, Bali, Nusa Tenggara Barat, Sulawesi dan Maluku (Atmaja et al, 1995). Meskipun Indonesia mempunyai potensi sumber daya rumput laut merah yang cukup besar, saat ini masih sangat jarang industri (±10 industri) di Indonesia yang menghasilkan karaginan murni (refined carrageenan) atau formula produk karaginan siap pakai yang dapat digunakan untuk industri pangan. Rumput laut umumnya diolah menjadi rumput laut kering ataupun karaginan dalam bentuk chip maupun bubuk, yang mutunya masih dinilai rendah dan belum memenuhi standar yang diminta oleh pasar terutama industri pangan (Damerys et al, 2006).

Pascapanen rumput laut setelah pemanenan memegang peranan sangat penting dalam industri rumput laut. Kegiatan penanganan pascapanen menentukan mutu rumput laut yang dihasilkan sebagai bahan baku untuk pengolahan. Kegiatan ini harus dilakukan dengan seksama mulai dari cara pemanenan, pencucian, pengeringan dan bahkan sampai pengemasan dan penyimpanan. Kegiatan pengolahan akan menciptakan suatu produk baru yang nilai tambahnya jauh lebih tinggi dari sekedar menjual bahan mentah. Rumput laut dapat diolah menjadi bahan setengah jadi seperti ATC (Alkali Treated Cottonii), ataupun SRC (semirefined carrageenan) baik dalam bentuk chip atau tepung.

Usaha untuk memproduksi karaginan dengan kualitas yang baik telah banyak dilakukan melalui berbagai penelitian. Balai riset dan para peneliti di instansi terkait sangat aktif meneliti untuk menghasilkan karaginan yang berkualitas. Beberapa penelitian terdahulu yang mengarah pada optimasi proses dan peningkatan kualitas dapat dijadikan acuan dalam perolehan karaginan dengan kualitas yang lebih baik. Purnama (2003) yang meneliti tentang optimasi proses pembuatan karaginan melaporkan bahwa jumlah air 40 kali berat bahan baku kering. suhu ekstrak 90-95 o

Problematika utama dalam industri rumput laut adalah proses ekstraksi karaginan yang cukup rumit, membutuhkan waktu yang lama sehingga relatif menghabiskan energi yang cukup besar. Hal tersebut menyebabkan pengembangan industri karaginan Indonesia menjadi terhambat. Penelitian tentang proses ekstraksi yang optimal masih perlu dilakukan khususnya waktu ekstraksi yang lebih singkat dan penggunaan bahan presipitasi karaginan selain IPA (Isopropil alkohol) yang harganya cukup mahal dipasaran sehingga masalah proses ekstraksi tersebut dapat diminimalkan serta melakukan uji aplikasi untuk mengetahui pemanfaatan karaginan hasil optimasi sebagai penstabil pada produk sirup.

C selama 3 jam dan pelarut KCl 1% sebanyak satu kali volume larutan merupakan kondisi yang optimal. Murdinah (2008) yang meneliti tentang pengaruh bahan pengekstrak dan penjendal terhadap mutu karaginan melaporkan penggunaan pengekstrak soda abu 0.5%, bahan penjendal KCl 3% dan bahan pengendap IPA merupakan proses terbaik untuk ekstraksi karaginan. Sedangkan penelitian Basmal et al (2009) yang meneliti tentang pengaruh konsentrasi KCl pada proses presipitasi karaginan melaporkan konsentrasi KCl 2% sebagai perlakuan terbaik untuk presipitasi karaginan.

1.2 Perumusan Masalah

Petani rumput laut saat ini menjual hasil panennya dalam bentuk rumput laut kering, sedangkan untuk dapat meningkatkan pendapatan petani maka rumput laut yang dipanen dapat diolah menjadi karaginan. Problematika dalam pengembangan untuk pengolahan karaginan ditingkat petani dapat dirumuskan sebagai berikut : penggunaan air yang masih sangat banyak, penggunaan bahan kimia yang relatif mahal dan waktu proses yang terlalu lama karena adanya penjendalan dan pengepresan. Untuk mengevaluasi produk karaginan yang dihasilkan maka diperlukan penelitian seperti aplikasi karaginan untuk produk sirup markisa.

1.3 Hipotesis

Hipotesis yang dapat disusun dari penelitian ini adalah :

1. Jumlah penggunaan air masih dapat dikurangi tanpa mengurangi mutu karaginan yang dihasilkan.

2. Penggunaan bahan presipitasi selain IPA (Isopropil alkohol) dan suhu presipitasi berpengaruh terhadap mutu karaginan.

3. Waktu proses masih dapat dipersingkat.

1.4 Tujuan

Tujuan dari penelitian ini untuk :

1. Mengoptimalkan proses ekstraksi karaginan (perbandingan air, konsentrasi KCl dan suhu presipitasi) pada rumput laut merah untuk mempersingkat waktu proses dan melakukan uji mutu untuk memperoleh karakteristik fisiko-kimia dan fungsional karaginan hasil ekstraksi.

2. Menentukan dan mengkaji proses ekstraksi yang optimal.

3. Mengaplikasi karaginan hasil proses ekstraksi yang optimal pada produk sirup markisa serta mengkaji mutu sirup yang dihasilkan.

II TINJAUAN PUSTAKA

2.1 Rumput laut

Rumput laut merupakan tanaman tingkat rendah yang tidak memiliki perbedaan susunan kerangka akar, batang, dan daun. Meskipun wujudnya tampak seperti ada perbedaan, bentuk yang sesungguhnya hanya berupa thalus. Secara umum, rumput laut dikelompokkan dalam empat kelas yaitu rumput laut hijau (Chlorophyceae), rumput laut hijau-biru (Cyanophyceae), rumput laut coklat (Phaecophyceae) dan rumput laut merah (Rhodophyceae). Rumput laut coklat dan rumput laut merah memiliki habitat yang cukup banyak ditemukan di perairan Indonesia (Winarno, 1990). Menurut Anggadireja et al (2008), keanekaragaman jenis rumput laut yang sangat luas, sehingga diperlukan adanya klasifikasi rumput laut berdasarkan hasil produksinya. Klasifikasi rumput laut Indonesia komersil beserta hasil produksinya dapat dilihat pada Gambar 1,.

Nilai dan potensi ekonomi rumput laut merupakan komoditas ekspor (Tabel 1). Namun kondisi sekarang ini ekspor dalam bentuk bahan baku masih mendominasi, dibandingkan hasil olahan. Harapan bahwa teknologi formulasi harus dikuasai dan dikembangkan, paling tidak produknya mampu mensubstitusi impor yang selama ini terjadi. (Anggadireja et al, 2008).

Tabel 1 Produksi dan ekspor rumput laut tahun 2006-2009

Tahun Produksi (ton) Ekspor (ton)

2006 1.079.850 95.580.

2007 1.343.700 87.740.

2008 2.145.000 98.707

2009 2.252.000 95.797

Sumber: Pusat Data Statistik dan Informasi Kementrian Kelautan dan Perikanan

Komposisi kimia rumput laut bervariasi tergantung pada spesies, tempat tumbuh dan musim. Sebagai sumber gizi, rumput laut memiliki kandungan karbohidrat (gula atau vegetable gum), protein, sedikit lemak dan abu yang sebagian besar merupakan senyawa garara natrium dan kalium. Vegetable gum yang dikandungnya merupakan senyawa karbohidrat yang banyak mengandung selulosa dan hemiselulosa yang tidak dapat dicerna seluruhnya oleh enzim dalam tubuh, sehingga dapat menjadi makanan diet dengan sedikit kalori (Suwandi et al, 2002).

2.2 Rumput laut merah (E. cottonii)

Eucheuma cottonii merupakan salah satu jenis rumput laut merah dan berubah nama menjadi Kappaphycus alvarezii karena karaginan yang dihasilkan termasuk fraksi kappa-karaginan. Jenis ini secara taksonomi disebut Kappaphycus alvarezii (Doty, 1987). Adapun taksonomi Eucheuma sp menurut Anggadireja et al (2008). sebagai berikut : Kingdom : Plantae Divisi : Rhodophyta Kelas : Rhodophyceae Ordo : Gigartinales Famili : Solieracea Genus : Eucheuma

Ciri fisik jenis rumput laut merah ini adalah mempunyai thallus silindris, permukaan licin, cartilogeneus. Keadaan warna tidak selalu tetap, kadang-kadang berwarna hijau, hijau kuning, abu-abu atau merah. Perubahan warna sering terjadi hanya karena faktor lingkungan. Kejadian ini merupakan suatu proses adaptasi kromatik yaitu penyesuaian antara proporsi pigmen dengan berbagai kualitas pencahayaan. Penampakan thalli bervariasi mulai dari bentuk sederhana sampai kompleks. Duri-duri pada thallus runcing memanjang, agak jarang-jarang dan tidak bersusun melingkari thallus. Percabangan ke berbagai arah dengan batang-batang utama keluar sal ing berdekatan ke daerah basal (pangkal). Cabang-cabang pertama dan kedua tumbuh dengan membentuk rumpun yang rimbun dengan ciri khusus mengarah ke arah datangnya sinar matahari (Atmadja et al, 1995).

Gambar 2 Rumput laut merah kering

Rumput laut merah (Gambar 2) mempunyai peranan penting dalam perdagangan internasional sebagai penghasil ekstrak karaginan. Kadar karaginan dalam setiap spesies berkisar antara 20-60% tergantung pada jenis dan lokasi tumbuhnya (Atmadja et al, 1995). Rumput laut merah (Gambar 2) berasal dari daerah perairan Sabah (Malaysia) dan Kepulauan Sulu (Filipina) kemudian dikembangkan di daerah budidaya diantaranya di Lombok, Sumba, Sulawesi Tenggara, Sulawesi Selatan, Sulawesi Tengah, Lampung, Kepulauan Seribu dan Perairan Pelabuhan Ratu (Afrianto dan Liviawaty, 1987).

Kandungan air rumput laut segar, sama seperti tanaman pada umumnya, yaitu sekitar 80 - 90 % dan setelah pengeringan dengan udara menjadi 10-20 %. Komposisi kimia rumput laut merah menurut Astawan et al (2004) dan Ristanti (2003) dapat dilihat pada Tabel 2.

Tabel 2 Komposisi kimia rumput laut merah

Zat gizi Astawan et al, (2004) Ristanti (2003)

Kadar abu (%) 29.97 2,7

Kadar protein (%) 5.91 4.3

Lemak (%) 0.28 2.1

Kadar karbohidrat (%) 63.84 90.9

Serat pangan tidak larut air (%) 55.05 52.4

Serat pangan larut air (%) 23.89 30.8

Serat pangan total (%) 78.94 83.2

2.3 Karaginan

Karaginan merupakan getah rumput laut yang diperoleh dari hasil ekstraksi rumput laut merah dengan menggunakan air panas atau larutan alkali pada suhu tinggi (Glicksman, 1983). Karaginan merupakan nama yang diberikan untuk keluarga polisakarida linear yang diperoleh dari rumput laut merah dan penting untuk pangan. Dalam bidang industri, tepung karaginan (Gambar 3) berfungsi sebagai stabilisator (pengatur keseimbangan), thickener (bahan pengental), pembentuk gel dan lain-lain. Karaginan hasil ekstraksi dapat diperoleh melalui pengendapan dengan alkohol. Jenis alkohol yang dapat digunakan untuk pemurnian hanya terbatas pada methanol, etanol dan isopropanol (Winarno, 1990).

Gambar 3 Tepung karaginan

Karaginan menurut FAO (1986), adalah istilah umum untuk senyawa hidrokoloid yang diperoleh melalui proses ekstraksi rumput laut merah dengan menggunakan air. Karaginan sebagai senyawa hidrokoloid terdiri dari amonium, kalsium, magnesium, potasium dan sodium sulfat ester galaktosa dan kopolimer 3.6 anhidrogalaktosa. Heksosa ini dihubungkan dengan ikatan glikosidik α-1.3-galaktosa dan β-1.4-3.6 anhidrogalaktosa secara bergantian pada polimer, namun proporsi relatif dari kation yang ada pada karagenan dapat berubah selama pengolahan yang mana satu dapat menjadi dominan.

Struktur dasar karaginan terdiri dari tiga tipe karaginan yaitu kappa, iota dan lambda karaginan. Kappa karaginan tersusun dari α (1.3) D-galaktosa 4-sulfat dan β (1.4) 3.6 anhioro-D-galaktosa. Disamping itu karaginan sering mengandung D-galaktosa 6-sulfat dan ester 3.6 anhydro D-galaktosa 2-6-sulfat mengandung gugusan 6-6-sulfat, dapat menurunkan daya gelasi dari karaginan, tetapi dengan pemberian sekali mampu menyebabkan terjadinya transeliminasi gugusan 6-sulfat, yang menghasilkan terbentuknya 3.6 anhidro-D-galaktosa. Struktur dasar kappa karaginan dapat dilihat pada Gambar 4

Gambar 4 Struktur dasar kappa karaginan

Iota karaginan ditandai dengan adanya 4-sulfat ester pada setiap residu D-glukosa dan gugusan 2-sulfat ester pada setiap gugusan 3.6 anhidro-D-galaktosa. Gugusan 2-sulfat ester tidak dapat dihilangkan oleh proses pemberian alkali seperti halnya kappa karaginan. Iota karaginan sering mengandung beberapa gugusan sulfat ester yang menyebabkan kurangnya keseragaman molekul yang dapat dihilangkan dengan pemberian alkali (Winarno 1990). Struktur dasar iota karaginan dapat dilihat Gambar 5.

Gambar 5 Struktur dasar iota karaginan

Lambda karaginan berbeda dengan kappa dan iota karaginan, karena memiliki sebuah residu disulfat α (1.4) D-galaktosa. Tidak seperti halnya pada kappa dan iota karaginan yang selalu memiliki gugus 4-phosphat ester. (Winarno 1990). Struktur dasar lambda karaginan dapat dilihat pada Gambar 6.

Gambar 6 Struktur dasar lambda karaginan

Monomer-monomer dalam setiap fraksi karaginan dihubungkan oleh jembatan oksigen melalui ikatan β-1.4 glikosidik. Monomer-monomer yang telah diberikan tersebut digabungkan bersama monomer-monomer yang lain melalui ikatan α-1.3 glikosidik yang membentuk polimer. Ikatan 1.3 glikosidik dijumpai pada bagian monomer yang tidak mengandung sulfat yaitu monomer D-galaktosa-2-sulfat. Ikatan 1.4 glikosidik terdapat pada bagian monomer yang mengandung jembatan anhidro yaitu monomer-monomer 3.6-anhidro-D-galaktosa-2-sulfat dan 3.6 anhidro-D-galaktosa serta pada D-galaktosa-2.6 disulfat (Glicksman. 1983).

Karaginan dalam industri pangan dikategorikan sebagai salah satu bahan tambahan makanan (food additives). Umumnya bahan aditif hanya diizinkan untuk digunakan dalam makanan tertentu dan tunduk pada batas-batas kuantitatif tertentu. Aturan penggunaan bahan aditif makanan dilakukan oleh Komite Codex Aditif Pangan dan Kontaminan dengan memberlakukan sistem penomoran yang diadaptasi untuk penggunaan internasional oleh Komisi Codex Alimentarius yang mengembangkan Internasional Numbering System (INS). Dalam sistem INS kode E407 berlaku untuk karaginan dan E407a untuk karaginan semi-refined sebagai bahan yang berfungsi sebagai pengemulsi, stabilisator, pengental dan agen pembentuk gel (http://www.food.gov.uk diakses 6 Maret 2011)

2.4 Sifat-sifat Karaginan

Tipe karaginan yang paling banyak dalam aplikasi pangan adalah kappa karaginan. Adapun sifat-sifat dari karaginan meliputi kelarutan, viskositas, pembentukan gel dan stabilitas pH.

2.4.1 Kelarutan

Air merupakan pelarut utama bagi karaginan. Kelarutan karaginan dalam air dipengaruhi oleh beberapa faktor. yaitu : tipe karaginan, pengaruh ion, suhu, pH, dan komponen organik larutan. Perbedaan tipe karaginan menyebabkan sifat kelarutannya berbeda (Tabel 3). Dalam hal ini yang paling berpengaruh adalah perbandingan hidrofilitas molekul pada kelompok ester sulfat dengan residu hidrofobik 3.6-anhidro-D-Galaktosa. Hidrasi karaginan lebih cepat pada pH rendah dan lebih lambat pada pH lebih tinggi dari pH 6. Proses ini lebih cepat pada suhu tinggi (Towle, 1973).

Faktor terpenting dalam pengamatan kelarutan karaginan adalah sifat hidrofilik molekul pada kelompok ester-sulfat dan unit galaktopironosa, serta sifat hidrofobik pada unit 3.6 anhidrogalaktosa. Kappa karaginan memiliki gugus ester sulfat dalam jumlah yang rendah, tetapi mengandung 3.6 anhidrogalaktosa yang bersifat hidrofobik seperti kalium. Keseimbangan antara komponen yang larut dengan komponen yang tidak larut, akan mengganggu terbentuknya gel (Suryaningrum, 1988).

Semua karaginan larut air panas. Karaginan jenis kappa kurang hidrofilik karena lebih banyak memiliki gugus 3.6-anhidro-D-galaktosa. Karaginan jenis iota lebih hidrofilik karena adanya gugus 2-sulfat yang dapat menetralkan 3.6-anhidro-D-galaktosa yang kurang hidrofilik dan lambda karaginan mudah larut pada semua kondisi karena tanpa unit 3.6-anhidro-D-galaktosa dan mengandung gugus sulfat yang lebih tinggi (Towle, 1973).

Tabel 3 Daya kelarutan karaginan pada berbagai media pelarut

Medium Kappa Iota Lambda

Air panas Air dingin

Susu panas Susu dingin

Larutan gula pekat Larutan garam pekat

Larut diatas suhu 60°C Garam Na

Garam K,Ca tidak larut larut

Larut pada suhu 60°C

Garam Na, K,Ca tidak larut tapi mengembang

Panas, larut

Tidak larut pada suhu 60°C

Larut diatas suhu 60°C Garam Na

Garam K,Ca tidak larut larut

Larut pada suhu 60°C Tidak larut pada suhu 60°C

Sukar, larut Panas, larut

Larut pada suhu 60°C Larut pada suhu 60°C

Larut pada suhu 60°C Larut pada suhu 60°C

Larut pada suhu 60°C Panas. Larut

2.4.2 Viskositas

Viskositas adalah daya aliran molekul dalam sistem larutan. Suspensi koloid dalam larutan dapat ditingkatkan dengan cara mengentalkan cairan sehingga terjadi absorbsi dan pengembangan koloid. Viskositas hidrokoloid dipengaruhi oleh beberapa faktor yaitu : konsentrasi, suhu, kandungan sulfat inti elektrik, teknik perlakuan, keberadaan elektrolik dan non elektrolik. Selain itu, tipe karaginan dan berat molekul karaginan juga merupakan salah satu faktor yang mempengaruhi viskositas suatu cairan (Towle, 1973).

Viskositas (kekentalan) merupakan sifat suatu cairan yang menunjukkan adanya tahanan dalam atau gesekan pada cairan yang bergerak. Pada zat cair viskositas disebabkan oleh gaya kohesif antar molekulnya sedangkan pada gas viskositasnya berasal dari tumbukan-tumbukan antar molekulnya (Giancoli, 1998). Pada prinsipnya pengukuran viskositas adalah mengukur ketahanan gesekan cairan dua lapisan molekul yang berdekatan. Viskositas yang tinggi dari suatu material disebabkan karena gesekan internal yang besar sehingga cairan mengalir.

Pada konsentrasi yang tinggi, karaginan dapat membentuk larutan yang sangat kental dengan struktur makro molekulnya yang linier atau tidak bercabang dan bersifat polielektrolit. Adanya gaya tolak menolak dari grup ester sulfat bermuatan sama yaitu negatif di sepanjang rantai polimer, menyebabkan molekul ini kaku dan tertarik kencang. Sifat hidrofilik molekul tersebut menyebabkan rantai polimer dikelilingi oleh lapisan molekul-molekul air yang diam. Hal inilah yang menentukan nilai viskositas karaginan. Viskositas karaginan menurun drastis dengan naiknya suhu (Guiseley et al, 1980).

Garam-garam akan menurunkan viskositas karaginan dengan cara mcnurunkan tolakan elektrostatik diantara gugus sulfat. Semakin kecil kandungan sulfat maka nilai viskositasnya semakin kecil pula, tetapi konsentrasi gelnya semakin meningkat. Gaya tolak menolak antar grup ester sulfat yang bermuatan sama (negatif) disepanjang rantai polimer menyebabkan rangkaian molekul kaku dan tertarik kencang sehingga menyebabkan meningkatnya viskositas (Moirano, 1977).

2.4.3 Pembentukan Gel

Pembentukan gel adalah suatu fenomena penggabungan atau pengikatan silang rantai polimer sehingga membentuk suatu jala tiga dimensi bersambungan. Selanjutnya jala ini dapat menangkap atau memobilisasikan air didalamnya dan membentuk struktur yang kuat dan kaku. Sifat pembentuk gel ini beragam dari satu jenis hidrokoloid ke jenis lain, tergantung pada jenisnya. Gel mungkin mengandung air sampai 99.9%. Gel mempunyai sifat seperti padatan, khususnya sifat elastis dan kekakuan (Fardiaz, 1989).

Menurut Suryaningrum (1988), karaginan dapat membentuk gel secara thermoreversible, artinya dapat membentuk gel pada saat pendinginan dan kembali mencair pada saat dipanaskan. Pembentukan gel disebabkan oleh pembentukan struktur heliks rangkap yang terjadi pada suhu tinggi. Proses pemanasan dengan suhu yang lebih tinggi dari suhu pembentukan gel akan mengakibatkan polimer karaginan dalam larutan menjadi random (acak). Tetapi bila suhu diturunkan, maka polimer akan membentuk struktur double helix (pilinan ganda) dan apabila penurunan suhu terus dilanjutkan polimer-polimer ini akan terikat silang secara kuat dan dengan makin bertambahnya bentuk heliks akan terbentuk agregat yang bertanggungjawab terhadap terbentuknya gel yang kuat (Glikcsman, 1969).

Menurut Winarno (1990), struktur kappa dan iota karaginan memungkinkan bagian dari dua molekul masing-masing membentuk double heliks yang mengikat rantai molekul menjadi bentuk jaringan 3 dimensi atau gel. Bila larutan dengan cara pemanasan, yang kemudian diikuti pendinginan sampai di bawah suhu tertentu, kappa dan iota karaginan akan membentuk gel dalam air yang bersifat reversible, asalkan kation tersedia dalam sistem.

Towle (1973) menyatakan bahwa, kemampuan membentuk gel adalah sifat yang penting bagi hidrokoloid seperti karaginan. Konsistensi gel dipengaruhi oleh beberapa faktor antara lain : jenis dan tipe karaginan, konsentrasi, dan adanya ion-ion. Hal lain yang dapat mempengaruhi gel karaginan yaitu letak gugus sulfat pada struktur molekulnya. Tekstur gel karaginan dapat berbentuk keras, rapuh sampai lunak dan elastis. Tekstur ini dapat tergantung pada beberapa variabel yaitu sifat alami karaginan, konsentrasi, tipe ion penyerap dan zat terlarut lainnya.

Potensi pembentukan gel dan viskositas larutan karaginan akan menurunkan pH, karena ion H+

2.4.4 Stabilitas pH

membantu proses ikatan glikosidik pada molekul karaginan (Angka dan Suhartono. 2000).

Karaginan dalam larutan memiliki stabilitas maksimum pada pH 9 dan akan terhidrolisis pada pH dibawah 3.5 ( Tabel 4). Pada pH 6 atau lebih umumnya larutan karaginan dapat mempertahankan kondisi proses produksi karaginan. Hidrolisis asam akan terjadi jika karaginan berada dalam bentuk larutan, hidrolisis akan meningkat sesuai dengan peningkatan suhu. Larutan karaginan akan menurun viskositasnya jika pHnya diturunkan dibawah 4.3 (Imeson 2000).

Menurut Glicksman (1983), karaginan akan stabil pada pH 7 atau lebih. Pada pH yang rendah, stabilitasnya akan menurun bila terjadi peningkatan suhu. Karaginan kering dapat disimpan dengan baik selama 1.5 tahun pada suhu kamar dengan pH karaginan 5 - 6.9. Selama penyimpanan dengan pH tersebut tidak terdeteksi adanya kehilangan kekuatan gelnya.

Kappa karaginan dan iota karaginan dapat digunakan sebagai bentuk gel pada pH rendah, tetapi kappa dan iota karaginan tidak mudah terhidrolisis sehingga tidak dapat digunakan dalam pengolahan pangan pada pH 3.4 - 4. Penurunan pH menyebabkan terjadinya hidrolisis dari ikatan glikosidik yang menyebabkan kehilangan viskositas dan potensi untuk membentuk gel. Hidrolisa dipercepat oleh panas pada suhu rendah (Moirano, 1977).

Tabel 4 Stabilitas karaginan dalam berbagai media pelarut

Stabilitas Kappa Iota Lambda

pH netral dan alkali pH asam

Stabil

Terhidrolisis bila dipanaskan Stabil dalam gel

Stabil

Terhidrolisis Stabil dalam gel

Stabil

Terhidrolisis

Sumber : Glicksman (1983)

2.5 Proses produksi karaginan

Proses produksi karaginan pada dasarnya terdiri atas proses penyiapan bahan baku, ekstraksi, pemisahan karaginan dari ekstraknya, pemurnian, pengeringan dan penepungan.

Penyiapan bahan baku

Rumput laut yang baru dipanen. dibersihkan dari kotoran dan karang yang melekat dengan menggunakan air laut kemudian dijemur selama lebih kurang 2-3 hari atau setelah dijemur satu hari,dibilas kembali menggunakan air laut selama 5 menit kemudian dijemur lagi sampai kering. Selama penjemuran diusahakan agar tidak terkena hujan atau embun karena menurunkan mutu karaginan (Fardiaz, 1989).

Proses ekstraksi

Ekstraksi rumput laut merah dilakukan dengan cara perebusan dengan menggunakan larutan KOH pada pH 8-9 dengan volume air perebus sebanyak 40-50 kali berat rumput laut kering. Rumput laut tersebut dipanaskan pada suhu 90 - 95 °C selama 3 - 6 jam (Yunizal et al, 2000). Guiseley et al (1980) melaporkan bahwa untuk mencapai ekstraksi yang optimal diperlukan waktu sampai 1 hari, sedangkan untuk mempercepat proses ekstraksi dilakukan dengan perebusan bertekanan selama satu sampai beberapa jam.

Suasana alkalis dapat diperoleh dengan menambahkan larutan basa misalnya larutan NaOH. Ca(OH)2 atau KOH sehingga pH larutan mencapai 8-10. Penggunaan

alkali mempunyai dua fungsi, yaitu membantu ekstraksi polisakarida menjadi lebih sempurna dan mempercepat eliminasi 6-sulfat dari unit monomer menjadi 3.6-anhidro-D-galaktosa sehingga dapat meningkatkan kekuatan gel dan reaktivitas produk terhadap protein (Towle, 1973). Penelitian yang dilakukan Zulfriady dan Sudjatmiko (1995), menunjukkan bahwa ekstraksi karaginan menggunakan (KOH) berpengaruh terhadap kenaikan mutu karaginan yang dihasilkan.

Filtrasi

Filtrasi dilakukan untuk memisahkan residu (selulosa dan kotoran yang berukuran besar). Larutan karaginan yang akan difiltrasi harus dalam keadaan benar-benar panas. Hal ini dimaksudkan untuk menghindari terjadinya pembentukan gel bila filtrat dalam keadaan dingin.

Pemisahan karaginan

Menurut Food Chemical Codex (1981), karaginan dapat dipisahkan dari filtratnya dengan cara presipitasi oleh alkohol atau dengan cara pembekuan. Penelitian Dian dan Intan (2009), menunjukkan metode ekstraksi karaginan dengan isopropil alkohol menghasilkan karakteristik kadar air 14.05%, kadar abu 15.098%, rendemen 39.71%, kadar sulfat 19.38%, viskositas 75 cP, dan kekuatan gel 120-500 g/cm2

Pemisahan karaginan dari bahan pengekstrak dilakukan dengan cara penyaringan dan pengendapan. Penyaringan ekstrak karaginan umumnya masih menggunakan penyaringan konvensional yaitu kain saring dan filter press dalam keadaan panas yang dimaksudkan untuk menghindari pembentukan gel (Chapman dan Chapman, 1980).

. Metode pembekuan menurut Anggadireja et al (2008), memerlukan energi yang cukup banyak karena selain membutuhkan ruang pendingin (freezer) selama ± 24 jam untuk membekukan filtrat juga membutuhkan panas untuk mencairkan bentukan es dari filtrat untuk mendapatkan karaginan.

Pengeringan dan Penepungan

Karaginan basah hasil pengendapan oleh alkohol atau serpihan hasil pelelehan dikeringkan menggunakan oven atau penjemuran (Glicksman, 1983). Pengeringan menggunakan oven dilakukan pada suhu 60 oC (Istini dan Zatnika, 1991). Karaginan kering tersebut kemudian ditepungkan dan diayak. Selanjutnya karaginan dikemas dalam wadah tertutup rapat (Guiseley et al, 1980).

2.6 Fungsi Karaginan

Karaginan sangat penting peranannya sebagai stabilisator (pengatur keseimbangan), thickener (bahan pengental), pembentuk gel, pengemulsi, koloid pelindung, penggumpal dan pencegah kristalisasi. Sifat ini sangat dimanfaatkan dalam industri makanan, obat-obatan, kosmetik, tekstil, cat, pasta gigi dan industri lainnya.

Di bidang industri kue dan roti, kombinasi karaginan dengan garam natrium, karaginan dengan lesitin dapat meningkatkan mutu adonan sehingga dihasilkan

kue dan roti bermutu tinggi. Bila dikombinasikan dengan garam kalium, maka karaginan sangat efektif sebagai gel pengikat atau pelapis produk daging. Dalam jumlah yang relatif kecil, karaginan juga dipergunakan dalam produk makanan lainnya, misalnya macaroni, jam jelly, sari buah, bir dan lain-lain (Winarno, 1990).

Di luar industri pangan, karaginan juga digunakan dalam industri obat-obatan, kosmetik, tekstil, cat serta pasta gigi. Selain sebagai pengemulsi dan penstabil, karaginan juga berfungsi sebagai pembentuk gel, pensuspensi, pengikat, protective (melindungi koloid), film former (mengikat suatu bahan), syneresis inhibitor (menghalangi terjadinya pelepasan air), dan Flocculating agent (pengkilat dan mengikat bahan-bahan lain) (Anggadiredja et al, 1993).

2.7 Spesifikasi Mutu Karaginan

Di Indonesia standar mutu karaginan yang baku belum ada, tetapi secara internasional telah dikeluarkan spesifikasi mutu karaginan yang telah digunakan sebagai persyaratan minimum yang diperlukan bagi suatu industri pengolahan baik dari segi teknologi maupun ekonomis yang meliputi kualitas dan kuantitas ekstraksi rumput laut (Kadi dan Atmadja, 1988).

Spesifikasi mutu karaginan menurut FAO (Food Agriculture Organization), FCC (Food Chemical Codex) di Amerika dan EEC (European Economic Community) di Eropa dapat dilihat pada Tabel 5.

Tabel 5 Spesifikasi mutu karaginan

Spesifikasi FAO FCC EEC

Sulfat (%) 15 – 40 18 – 40 15 – 40

Viskositas (cps) Min 5 Min 5 Min 5

Kadar abu (%) 15 – 40 Maks 35 15 – 40

Kadar abu tak larut asam (%) Logam berat : Pb (ppm) As (ppm) Maks 2 Maks 10 Maks 3 Maks 1 Maks 10 Maks 3 Maks 2 Maks 10 Maks 3 Sumber : A/S Kobenhvns Pektifabrik (1978)

2.7 Sirup Sari Buah Markisa

Sari buah dalam SNI (01-3719-1995) adalah minuman ringan yang dibuat dari sari buah dan air minum dengan atau tanpa penambahan gula dan bahan tambahan makanan yang diizinkan. FAO (2000), menjelaskan bahwa perdagangan international membedakan sari buah berdasarkan kandungan sari buah murninya, yaitu:

1. Fruit juice adalah minuman dengan 100% buah. Memerlukan tambahan air dalam ukuran tertentu untuk bisa dikomsumsi.

2. Fruit juice nectar adalah minuman dengan kadar sari buah 25-30% ditambah air dan gula (

3. Fruit juice drink adalah jenis minuman yang memiliki kadar sari buah 10-12%, minuman ini biasanya ditambah asam sitrat, asam sorbat, aroma, zat pengawet dan pemanis karbohidrat lainnya.

Codex standar untuk Gula: CX-STAN 212-1999).

4. Multi fruit dan multi vitamin beverage adalah jenis minuman yang dicampur berbagai jenis sari buah seperti sari buah jeruk, apel, nenas dan sari buah lainnya.

Sari buah adalah komponen utama penyusun sirup selain gula. Sari buah berperan dalam pembentukan karakteristik sirup yaitu warna, rasa dan aroma sirup buah. Sirup, menurut SNI (01-3544-1994), didefinisikan sebagai larutan gula pekat dengan atau tanpa penambahan bahan tambahan makanan yang diijinkan. Definisi sirup yang lain yaitu sejenis minuman ringan berupa larutan kental dengan citarasa beraneka ragam, biasanya mempunyai kandungan gula minimal 65 % (Satuhu, 2003).

Jenis buah markisa yang digunakan bahan baku sirup markisa olahan adalah buah markisa ungu (Passiflora edulis). Sewaktu muda, kulitnya berwarna hijau dan setelah tua, menjadi coklat ungu. Di dalam buah terdapat banyak biji berbentuk gepeng kecil berwarna hitam, yang masing-masing diselimuti selaput yang mengandung cairan masam berwarna kuning (Verheij dan Coronell, 1997).

Buah markisa yang akan dijual sebagai buah segar sebaiknya dipanen pada saat persentase warna ungu mencapai 50-70%. Buah tersebut harus dijaga kenampakan kulit buahnya, yaitu tetap mulus dan tidak keriput. Sebaliknya, untuk menghasilkan sari buah yang bermutu baik, buah harus dipanen masak, minimal

pada saat kematangan mencapai 75% dan akan lebih baik jika buah dipanen masak (http://www.bi.go.id.sipuk/id/lm/markisa diakses 20 November 2010).

Sari buah yang berkualitas diperoleh dari buah markisa yang dipanen pada tingkat kematangan minimal 75% (Jagtiani et al, 1998). Diagram alir pembuatan sari markisa dapat dilihat pada Gambar 7.

Gambar 7 Diagram alir ekstraksi sari buah markisa (Siregar, 2009)

Dalam proses pembuatan sari buah, pada waktu buah diekstrak/disaring akan diperoleh cairan yang berisi partikel-partikel yang berasal dari pulp (bubur) buah, sehingga sari buah tampak keruh. Adanya partikel-partikel buah menyebabkan pada umumnya stabilitas sari buah kurang baik dikarenakan kecenderungan partikel tersebut untuk memisah dari cairan dan membentuk endapan. Sebagian konsumen justru senang dengan keadaan sari buah yang keruh ini. Kondisi yang keruh ini dapat dipertahankan apabila pembentukan endapan atau gumpalan pada sari buah dapat dicegah. Adapun pencegahan tersebut dapat dilakukan dengan menambahkan bahan penstabil ke dalam sari buah sehingga tidak terjadi pemisahan antara cairan dengan endapan pada sari buah tersebut. Zat-zat yang termasuk dalam bahan penstabil di antaranya adalah gum arab, gelatin, agar-agar, natrium alginat, pektin, karaginan, dan CMC (Fachruddien, 2002)

Buah Markisa Dipotong Kulit Dikeruk Pulp markisa Disaring Pulper Biji Sari Markisa

Sari buah merupakan salah satu pengolahan buah dalam bentuk minuman. Salah satu kelemahan dalam pembuatan minuman sari buah, yaitu mudah terbentuk endapan selama penyimpanan sehingga menghasilkan kenampakan yang kurang menarik (Dewayani et al, 1999). Menurut Widjanarko (1996), selain aroma dan rasa, salah satu penentuan kualitas sirup adalah kenampakannya. Adapun mutu sirup pada SNI 01-3544-1994 dapat dlihat pada Tabel 6.

Tabel 6 Syarat mutu sirup (SNI 01-3544-1994)

No Kriteria Uji Satuan Persyaratan

1 2 3 4 Keadaan - Aroma - Rasa

Gula jumlah dihitung sebagai sakarosa

Bahan tambahan makanan - Pemanis buatan

- Pewarna - Pengawet

Cairan mikroba - Angka lempeng total - Coliform - E.coli - - % (b/b) - - - Koloni/ml APM/ml APM/ml Normal Normal Min 65

Tidak boleh ada Sesuai SNI 01-0222-1995 Sesuai SNI 01-0222-1995 Maks 5x102 Maks 20 < 3 Sumber : Pusat Standarisasi Industri Departemen Perindustrian (1994) 2.8. Bahan Penstabil

Pengendapan pada minuman umumnya kurang dikehendaki. Salah satu upaya yang dilakukan untuk mengurangi endapan selama penyimpanan adalah penggunaan bahan penstabil. Jenis bahan penstabil yang sering digunakan pada industri makanan adalah Carboxymethylcellulose (CMC), gum xanthan, karaginan dan pektin. Golongan polisakarida ini memiliki kemampuan untuk mempertahankan konsistensi larutan dan kemampuan untuk membentuk gel (Astawan, 2005).

Bahan penstabil adalah bahan yang berfungsi untuk mempertahankan stabilitas emulsi. Bahan penstabil yang umum digunakan ada 3. yaitu (1) gelatin yang bersumber dari hewan (2) rumput laut (seperti alginat, karaginan dan agar-agar) dan (3) gum (Marshall dan Arbuckle, 1996).

Bahan penstabil merupakan suatu zat yang dapat berfungsi menstabilkan, mengentalkan. atau memekatkan suatu makanan yang dicampur dengan air, sehingga dapat membentuk suatu cairan dengan kekentalan yang stabil dan homogen pada waktu yang relatif lama. Makanan olahan yang mengandung bahan penstabil di antaranya adalah susu kental manis, jelli, mentega, es krim dan sari buah.

Sebagian besar bahan penstabil adalah bahan alami, namun yang cukup berkembang, mempunyai daya penstabil yang cukup baik dan harga yang relatif murah adalah CMC (Carboxymethyl Cellulose) yang merupakan bahan penstabil yang berasal dari modifikasi bahan kimia sehingga tidak cukup aman apabila penggunaannnya di lakukan secara berlebihan. Pembuatan CMC adalah dengan cara mereaksikan NaOH dengan selulosa murni, kemudian ditambahkan Na-kloro asetat (Fennema, 1996). Menurut Tranggono et al (1991), bahwa CMC merupakan zat dengan warna putih atau sedikit kekuningan, tidak berbau dan tidak berasa, berbentuk granula yang halus atau bubuk, mudah larut dalam air panas dan air dingin. Proses pemanasan dapat menyebabkan pengurangan viskositas yang bersifat dapat balik (reversible).

III METODOLOGI PENELITIAN

3.1 Waktu dan Tempat

Penelitian ini dilaksanakan pada bulan Juli 2010 sampai dengan Januari 2011 bertempat di Balai Besar Riset Pengolahan Produk dan Bioteknologi Kelautan dan Perikanan, Jakarta. Analisis laboratorium dilakukan di Laboratorium Kimia, Laboratorium Mikrobiologi dan Laboratorium Organoleptik, Balai Besar Riset Pengolahan Produk dan Bioteknologi Kelautan dan Perikanan, Jakarta. 3.2 Bahan dan Alat

Bahan baku utama adalah rumput laut kering jenis E. cottonii yang dipanen dari Kabupaten Takalar, Sulawesi Selatan umur panen 45 hari, pencucian dengan air laut, pengeringan secara alami diatas para-para bambu atau terpal plastik. Bahan yang digunakan untuk ekstraksi karaginan adalah KOH, celite/tanah diatomik, dan KCl. Bahan untuk membuat sirup markisa yaitu buah markisa, karaginan hasil ekstraksi, gula pasir, CMC-Na, Na-Benzoat, Na-metabisulfit dan asam sitrat. Bahan-bahan lainnya yang digunakan untuk analisis kimia yang diperlukan untuk analisis di laboratorium.

Peralatan yang digunakan adalah kompor, panci, timbangan, filter press, press hydraulic, hot plate, stirrer, Erlenmeyer, grinder, pengaduk, thermometer, kertas ph, ph meter, hot plate, gelas ukur, Texture Analyzer by TA- Viscometer Brookfield, KeTT digital whiteness meter model C-100, Colorimeter DR/890, alat pengering, kertas saring, serta peralatan laboratorium untuk pengujian mikrobiologi dan organoleptik sesuai dengan parameter yang sudah ditentukan. 3.3 Metode Penelitian

Metode penelitian ini terbagi menjadi tiga tahap yaitu 1) penelitian pendahuluan dengan tujuan untuk mencari kisaran konsentrasi larutan KCl yang terbaik, 2) penelitian optimasi proses ekstraksi karaginan yaitu tahapan untuk mengetahui perbandingan air, konsentrasi KCl dan suhu presipitasi yang optimal dan memperoleh karakteristik hasil karaginan yang dioptimalkan, 3) penelitian aplikasi karaginan yaitu aplikasi karaginan yang dihasilkan pada pembuatan sirup markisa yang bertujuan sebagai pengental dan penstabil. Alur penelitian secara lengkap dapat dilihat pada Gambar 8.

Analisis Sifat Fisik Kimia : 1. Rendemen

2. Viskositas 3. Kekuatan gel 4. Kadar air 5. Kadar abu

6. Kadar abu tak larut asam 7. Kadar sulfat 8. Derajat putih Analisis : 1. pH 2. Viskositas 3. Kekeruhan

4. Total gula (sukrosa)

Analisis :

1. Total mikroba

2. Organoleptik (perbandingan pasangan)

Pengamatan secara organoleptik (tekstur, kekerasan dan rasa) Konsentrasi terbaik

Penelitian optimasi proses

Penelitian aplikasi karaginan

Sirup markisa terpilih (4.4%)

Selesai Mulai

Gambar 8 Diagram alir penelitian secara keseluruhan Ekstraksi rumput laut :

Perb. air : 1:20 ; 1:30 ; 1:40 Kons larutan KCl : 1 dan 1.5 % Suhu presipitasi : 15 dan 30oC

Aplikasi karaginan pada pembuatan sirup markisa

(3.2, 3.9, 4.4, 5.0%) Ekstraksi rumput laut dengan

presipitasi larutan KCl Kons: 0.5; 1; 1.5 dan 2%

Perlakuan terpilih Rumput laut E.cottonii

3.3.1 Penelitian pendahuluan

Penelitian tahap ini bertujuan untuk mencari kisaran konsentrasi larutan KCl yang terbaik, dalam hal ini digunakan 4 variabel konsentrasi yaitu : 0.5, 1, 1.5 dan 2%. Diagram alir penelitian pendahuluan dapat dilihat pada Gambar 9.

Adapun langkah-langkah dalam proses produksi karaginan pada penelitian ini adalah sebagai berikut :

1. Pencucian dan pembersihan dilakukan pada rumput laut yang akan diekstraksi untuk menghilangkan pasir, garam, kapur, karang, potongan tali dan rumput laut jenis lainnya yang tidak diinginkan.

2. Ekstraksi pertama : pemasakan dilakukan pada rumput laut yang telah bersih dalam larutan KOH 8% selama 2 jam pada suhu 80±5 oC.

3. Pencucian hingga pH netral

4. Ekstraksi kedua: pemasakan dalam air selama 2 jam pada suhu 90±5 oC.

5. Filtrasi : Pemisahan bubur rumput laut dari ampasnya sehingga sehingga diperoleh filtrat rumput laut yang murni.

6. Presipitasi : Presipitasi filtrat dengan menggunakan larutan KCl konsentrasi 0.5, 1, 1.5 dan 2%.

7. Pengadukan hingga terbentuk serat karaginan.

8. Penyaringan serat karaginan hasil presipitasi dari larutan KCl setelah perendaman selama ±15 menit yang disertai pengadukan secara perlahan.

9. Pengepresan : sebelumnya karaginan dibungkus terlebih dahulu oleh kain terigu/blacu 2 lapis lalu dilakukan pengepresan oleh alat press hydraulic selama ± 30 menit.

10.Pengeringan serat karaginan dibawah sinar matahari.

Data yang diperoleh pada penelitian pendahuluan ini bersifat sensori atau secara organoleptik (tekstur, kekerasan dan rasa) sehingga analisa data tidak dilakukan.

Filtrasi

Presipitasi oleh larutan KCl Kons: 0.5; 1; 1.5 dan 2%

Penyaringan serat karaginan Pencucian

Pemasakan dengan larutan alkali KOH 8% pada suhu 80±5 oC selama 2 jam

Netralisasi

(Pencucian hingga pH netral)

Pengadukan selama 15 menit (terbentuk serat karaginan)

Pengepresan Pengeringan dengan sinar matahari Karaginan kering Ekstraksi Perb air: 1:40 Suhu 90±5 oC selama 2 jam

Pengamatan secara organoleptik (tekstur, kekerasan dan rasa)

Selesai Rumput laut E.cottonii

Filtrat

Serat karaginan

3.3.2 Penelitian optimasi proses ekstraksi

Tahapan ini untuk mengetahui perbandingan air, konsentrasi KCl dan suhu presipitasi yang optimal dan memperoleh karakteristik hasil karaginan yang dioptimalkan. Diagram alir proses ekstraksi dapat dilihat pada Gambar 10.

Adapun langkah-langkah dalam proses produksi karaginan pada penelitian ini adalah sebagai berikut :

1. Pencucian dan pembersihan dilakukan pada rumput laut yang akan diekstraksi untuk menghilangkan pasir, garam, kapur, karang, potongan tali dan rumput laut jenis lainnya yang tidak diinginkan.

2. Ekstraksi pertama : pemasakan dilakukan pada rumput laut yang telah bersih dalam larutan KOH 8% selama 2 jam pada suhu 80±5 oC.

3. Pencucian hingga pH netral

4. Ekstraksi kedua: pemasakan dalam air dengan perbandingan 20, 30 dan 40 kali selama 2 jam pada suhu 90±5 oC.

5. Filtrasi : Pemisahan bubur rumput laut dari ampasnya sehingga sehingga diperoleh filtrat rumput laut yang murni.

6. Presipitasi : Presipitasi filtrat dengan menggunakan larutan KCl konsentrasi 1 dan 1.5% pada suhu 15 dan 30 oC.

7. Pengadukan hingga terbentuk serat karaginan.

8. Penyaringan filtrat hasil presipitasi dari larutan KCl setelah perendaman selama ±15 menit yang disertai pengadukan secara perlahan.

9. Pengepresan : sebelumnya karaginan dibungkus terlebih dahulu oleh kain terigu/blacu 2 lapis lalu dilakukan pengepresan oleh alat press hydraulic selama ± 30 menit.

10.Pengeringan dan Penepungan : Serat-serat karaginan kemudian dikeringkan dibawah sinar matahari selama 1-2 hari. Menurut Banadib dan Khoiruman, 2009, bahwa suhu optimum proses pengeringan karaginan yaitu 55 oC. Anggadiredja (2008), lama pengeringan sebaiknya selama 12-20 jam. Selanjutnya digiling dengan alat penggilingan (grinder) sehingga diperoleh tepung karaginan.

Rancangan percobaan yang digunakan dalam penelitian ini adalah rancangan acak lengkap dengan 3 faktor, yaitu:

Faktor 1 : Perbandingan jumlah air proses ekstraksi yang digunakan. Pada penelitian ini ada 3 perbandingan air yang digunakan yaitu 20, 30 dan 40 kali.

Faktor 2 : Konsentrasi KCl yaitu 1 dan 1.5% Faktor 3 : Suhu presipitasi yaitu 15 dan 30 o

C

Percobaan diulang sebanyak 3 kali dengan model rancangan sebagai berikut :

Yijk= µ + αi + ΒJ+ Ck + (αc)ik + (βc)jk + (αβc)ijk + εijk Dimana :

Y ikj = respon setiap variabel pengamatan

µ = nilai tengah (rata-rata) dari seluruh pengamatan αi = pengaruh perbandingan air taraf ke-i (i=1.2.3)

Βj = pengaruh konsentrasi KCl taraf ke-j (j=1.2)

Ck = pengaruh suhu ke-k (k=1.2)

(αc)ik = pengaruh interaksi perbandingan air ke-i (i=1.2.3) dengan perbedaan suhu taraf ke-k (k=1.2)

(βc)jk = pengaruh interaksi konsentrasi KCl ke-j (j=1.2) dengan perbedaan suhu taraf ke-k (k=1.2)

(αβc)ijk= pengaruh interaksi perbandingan air ke-i (i=1.2.3). konsentrasi KCl ke-j (j=1.2.3) dan perbedaan suhu taraf ke-k (k=1.2)

εij = galat dari percobaan.

Data diperoleh dari hasil pengukuran rendemen, viskositas, kekuatan gel, kadar air, kadar abu, kadar abu tidak larut asam, kadar sulfat, dan derajat putih. Data dianalisa dengan metode univariate general model dengan program SPSS versi 17. Untuk melihat taraf perlakuan yang berbeda, dilakukan uji lanjut Beda Nyata Terkecil (BNT) pada tingkat kepercayaaan 95%.

Filtrasi dengan filter press

Penyaringan serat karaginan Rumput laut E.cottonii

Pencucian

Ekstraksi I

Pemasakan dengan larutan KOH 8% suhu 80±5 oC selama 2 jam

Netralisasi (Pencucian hingga pH netral)

Pengadukan selama 15 menit (terbentuk serat karaginan)

Pengepresan Pengeringan dengan sinar matahari Penepungan Analisis : 1 Rendemen 2 Viskositas 3 Kekuatan gel 4 Kadar air 5 Kadar abu

6 Kadar abu tidak larut asam 7 Kadar sulfat 8 Derajat putih Pencabikan Mulai Selesai Filtrat Serat karaginan Tepung karaginan

Gambar 10 Diagram alir penelitian optimasi proses ekstraksi karaginan dan analisis yang dilakukan

Ekstraksi II Perb air : 1:20 ; 1:30 ; 1:40 Suhu 90±5 oC selama 2 jam

Presipitasi oleh larutan KCl Kons: 1 dan 1.5% Suhu: 15 dan 30 oC

3.3.3 Penelitian aplikasi karaginan pada sirup markisa

Penelitian tahap ini adalah aplikasi karaginan hasil ekstraksi pada sirup markisa. Diagram alir proses pembuatan markisa dapat dilihat pada Gambar 11. Proses pembuatan sirup mengikuti proses pengolahan sirup markisa teknologi tepat guna agroindustri kecil (2010), Kementrian Riset dan Teknologi Div. Pendayagunaan dan Pemasyarakatan Ilmu Pengetahuan dan Teknologi. Prosesnya yaitu :

1. Pencucian dan penirisan buah markisa selanjutnya dilakukan pemotongan kulit buah dan pengerukan isi untuk mengeluarkan seluruh isi buah.

2. Pemblenderan dan penyaringan sari buah dengan kain saring untuk mendapatkan sari buah yang diinginkan.

3. Sirup sari buah markisa.

4. Untuk membuat sirup, penambahan Na-metabisulfit, Na-Benzoat dan karaginan hasil ekstraksi pada sari buah markisa. Setelah tercampur, gula dan asam sitrat secara perlahan dimasukkan. Pemanasan sampai suhu 85±5 oC dan dipertahankan selama 15 menit sambil terus diaduk hingga merata. Pasteurisasi, exhausting kemudian pengemasan dalam botol.

5. Penyimpanan selama 3 hari pada suhu ruang dilakukan sebelum analisa dimulai. Proses ini bertujuan untuk mengamati kestabilan sirup dimana tidak terjadi pengendapan dan pembentukan gel dan melihat sejauh mana keberhasilan formula karaginan yang ditambahkan dalam sirup markisa. Rancangan percobaan yang digunakan dalam penelitian ini adalah Rancangan Acak Lengkap. Faktor yang berpengaruh adalah persentase karaginan yang ditambahkan pada pembuatan sirup markisa yaitu 3.3, 3.9, 4.4 5.0% dan markisa komersil sebagai kontrol. Percobaan diulang sebanyak 3 kali dengan model rancangan sebagai berikut :

Yij = µ + αi + εij Dimana :

Y ij = respon setiap variabel pengamatan

µ = nilai tengah (rata-rata) dari seluruh pengamatan

αi = pengaruh penambahan konsentrasi karaginan taraf ke-i (i=1,2,3,4) εi = galat dari percobaan.

Data dianalisa dengan metode univariate general model dengan program SPSS versi 17. Untuk melihat taraf perlakuan yang berbeda, dilakukan uji lanjut Beda Nyata Terkecil (BNT) pada tingkat kepercayaaan 95%.

Buah markisa

(Dicuci, dipotong kulit buah dan dikeruk isinya)

Pemblenderan dan ekstraksi sari buah (menggunakan kain saring)

Pembotolan Pemanasan suhu 65±5 oC selama 15 menit Analisis : 1 pH 2 Viskositas 3 Kekeruhan 4 Total gula Analisis : 1 Total mikroba 2 Organoleptik (perbandingan pasangan) Penyimpanan 3 hari

pada suhu ruang

Selesai Sari buah markisa

Bahan Komposisi (%)

Formulasi A Formulasi B Formulasi C Formulasi D Sari Markisa 60.3 59.8 59.5 59.2 Na-metabisulfit 0.1 0.1 0.1 0.1 Na-Benzoat 0.03 0.03 0.03 0.03 Asam sitrat 0.1 0.1 0.1 0.1 Karaginan 3.3 3.9 4.4 5.0 Gula 36.2 35.9 35.7 35.5

Gambar 11 Diagram alir penelitian aplikasi karaginan pada sirup markisa dan analisis yang dilakukan

3.4 Prosedur Analisa

Analisa Karaginan

Karaginan yang dihasilkan kemudian dianalisis rendemen, viskositas, kekuatan gel, kadar air, kadar abu, kadar abu tidak larut asam, kadar sulfat dan derajat putih.

3.4.1 Rendemen (AOAC, 1984)

Rendemen karaginan sebagai hasil ekstraksi dihitung berdasarkan ratio antara berat karaginan yang dihasilkan dengan berat rumput laut kering.

Rendemen = Berat karaginan Berat rumput laut kering 3.4.2 Viskositas (FMC Corp, 1977)

Viskositas adalah pernyataan tahanan dari suatu cairan untuk mengalir. Satuan dari viskositas adalah poise (1 poise = 100 cP). Makin tinggi viskositas menandakan makin besarnya tahanan cairan yang bersangkutan. Pengukuran viskositas dengan menggunakan alat Viscometer Brookfield. Larutan karaginan dengan konsentrasi 1.5% (b/b) dipanaskan di atas hot plate sambil diaduk secara teratur sampai suhu mencapai 80 oC. Viscometer dihidupkan dan suhu larutan diukur. ketika suhu larutan mencapai 75 oC dan nilai viskositas diketahui dengan pembacaan viskosimeter pada skala 1 – 100. Pembacaan dilakukan setelah putaran penuh 8 kali untuk spindel no.2 dengan rpm 60. Hasil pembacaan digandakan 5 kali untuk spindel no. 2 bila dijadikan centipoises.

3.4.3 Kekuatan Gel (FMC Corp, 1977)

Contoh karaginan sebanyak 3 gr dilarutkan dengan 197 gr air. Berat semua larutan ditetapkan menjadi 200 gr sehingga konsentrasi larutan menjadi 1.5% (b/b). Larutan lalu dipanaskan diatas hot plate dengan pengadukan secara teratur sampai suhu 80 oC atau suhu gelatinisasi yaitu suhu dimana larutan polisakarida menjadi lebih kental karena kemampuan mengikat air..

Larutan panas dimasukkan kedalam cetakan berdiameter kira-kira 4 cm dan dibiarkan pada suhu 10oC (suhu pendingin) selama ± 12 jam. Setelah membentuk gel. kekuatannya diukur dengan alat TX texture analyzer.

3.4.4 Kadar air (AOAC, 1995)

Karaginan sebanyak 2 gram ditimbang dalam cawan porselen yang telah dikeringkan pada suhu 105 oC selama 1 jam. Cawan porselen yang berisi contoh kemudian dimasukkan dalam oven pada suhu 105 oC selama 4 jam.

Jika I1 adalah bobot contoh dan I2 adalah bobot contoh setelah dikeringkan. maka :

% Kadar air = I1 – I2 berat sampel

3.4.5 Kadar abu (AOAC, 1995)

Karaginan sebanyak kurang lebih 2 gram dimasukkan ke dalam cawan porselen (B) yang telah diketahui bobot keringnya, kemudian diabukan dalam tanur pada suhu 550

o

C sampai bebas dari arang. Setelah itu sampel didinginkan dalam desikator dan ditimbang sebagai bobot akhir (A).

% Kadar abu = A – B Berat sampel

3.4.6 Kadar abu tak larut asam (AOAC, 1995)

Karaginan yang telah diabukan dididihkan dengan 25 ml HCl 10% selama 5 menit. Bahan-bahan yang tidak terlarut disaring dengan menggunakan kertas saring tidak berabu. Kertas saring lalu diabukan dalam tanur pada suhu 550 oC, lalu didinginkan dalam desikator untuk selanjutnya ditimbang.

% Kadar abu tidak larut asam = bobot abu berat sampel

3.4.7 Kadar sulfat (FMC Corp. 1977)

Prinsip yang dipergunakan adalah gugus sulfat yang telah ditimbang dan diendapkan sebagai BaSO4. Contoh ditimbang sebanyak 1 g dan dimasukkan kedalam labu Erlenmeyer

yang ditambahkan 50 ml HCl 0.2 N kemudian di refluks sampai mendidih selama 1 jam. Larutan kemudian ditambahkan 25 ml H2O2 10% lalu di refluks kembali selama 5 jam.

Selanjutnya ditambahkan 10 ml larutan BaCl2 10% dan kembali dipanaskan selama 2 jam.

Endapan yang terbentuk disaring dengan kertas saring tak berabu dan dicuci dengan aquades mendidih hingga bebas klorida. Kertas saring dikeringkan ke dalam oven pengering, kemudian diabukan pada suhu 1000 oC sampai diperoleh abu berwarna putih.

x 100 % x 100 %

Abu didinginkan dalam desikator kemudian ditimbang. Perhitungan kadar sulfat adalah sebagai berikut :

Kadar sulfat (%) = P x 0.4116 x 100 % Berat sampel

Ket : P = bobot endapan BaSO4

3.4.8 Derajat Putih (Food Chemical Codex. 1981)

Alat yang digunakan adalah Whiteness Meter KeTT digital model C-100. Sampel dimasukkan dalam wadah pengukuran sampai penuh lalu tutup. Sebelumnya alat sudah disiapkan dan dihidupkan. standar petunjuk harus berada dalam posisi nol. Selanjutnya sampel dalam wadah diukur derajat putihnya dengan memasukkan dalam alat pengukur. Nilai yang terbaca pada alat menunjukkan nilai derajat putih dalam persen (warna standar alat 85.4%). Perlakuan ini dapat diulang beberapa kali sampai mendapatkan nilai rata-rata yang tepat.

Analisa Sirup Markisa 3.4.9 Nilai pH

Sekitar 10 ml sampel dimasukkan alam gelas piala. diaduk secara merata. Sampel kemudian diukur nilai pH-nya dengan alat pH meter. Sebelum pengukuran. alat dikalibrasi terlebih dahulu dengan air aquades pada pH 7, lalu alat dimasukkan kedalam wadah yang berisi sampel. Nilai yang tercantum pada alat merupakan hasil pengukuran pH sampel.

3.4.10 Kekeruhan

Pengukuran kekeruhan air dilakukan secara turbiditas yaitu merupakan sifat optik akibat dispersi sinar dan dapat dinyatakan sebagai perbandingan cahaya yang dipantulkan terhadap cahaya yang tiba. Intensitas cahaya yang dipantulkan oleh suatu suspensi adalah fungsi konsentrasi jika kondisi-kondisi lainnya konstan.

Sebanyak 10 ml larutan standar (aquabides) dimasukkan kedalam botol untuk selanjutnya dibaca oleh alat. Setelah nilai 0 (zero) tertera pada alat. maka botol yang berisikan sampel 10 ml yang telah dihomogenkan terlebih dahulu dimasukkan. Dengan menekan tombol “read” maka nilai kekeruhan larutan akan terbaca.