1 I. PENDAHULUAN

1.1. Latar Belakang

PT. Smelting Gresik merupakan pabrik peleburan dan pemurnian tembaga pertama dan satu-satunya di Indonesia, yang dirancang untuk kapasitas produksi 300.000 ton per tahun. Sumber konsentrat tembaga yang diolah di pabrik ini berasal dari PT. Freeport Indonesia dan PT. Newmont Nusa Tenggara, dengan pemasukan dari PT. Freeport Indonesia ± 70% dan PT. Newmont Nusa Tenggara ±30%. Sekitar 30% dari seluruh konsentrat tembaga PT. Freeport Indonesia yaitu sebanyak 656.000 ton/tahun akan dilebur dan dimurnikan di PT. Smelting Gresik, sedangkan 70% lainnya diekspor. PT. Smelting Gresik memproduksi Cu 99,99% ± 260.000 ton/tahun dengan lumpur anoda sebagai produk samping pemurnian tembaga, sekitar 1.500 ton sampai 1.800 ton/tahun. Semua lumpur anoda tersebut dimurnikan di Luar Negeri. Pada lumpur anoda ini terdapat kandungan logam-logam berharga seperti; emas (Au) 1%; perak (Ag) 3,8%; Bismut (Bi) 2,7%; Platina (Pt) 15 ppm; Telurite (Te) 0,21%; Selenium (Se) 6,52%; Paladium (Pd) 75 ppm; Timbal (Pb) 55%. Apabila dihitung kandungan emas yang terdapat dalam lumpur anoda tersebut, maka akan diperoleh emas sebanyak 15 – 18 ton/tahun, belum termasuk perak serta logam-logam berharga lainnya khususnya logam jarang dan tanah jarang (Bi, Se, Te) yang mempunyai nilai ekonomi tinggi.

Penelitian mengenai pengolahan lumpur anoda skala laboratorium telah dilakukan oleh Puslitbang tekMIRA pada tahun 2010-2012. Pengolahan lumpur anoda yang telah dilakukan adalah mengekstraksi Au dengan proses khlorinasi basah menggunakan oksidator H2O2 dan

NaOCl setelah proses pemisahan Pb dari lumpur anoda dengan cara pelindian 2 tahap dalam larutan ammonium asetat. Proses tersebut dilanjutkan dengan pemisahan Pt dan Pd dengan metode pengendapan selektif. Logam Pb dapat dipisahkan dari lumpur anoda PT. Smelting Gresik secara efektif melalui proses pelindian 2 tahap dalam larutan ammonium asetat dengan persen ekstraksi total tertinggi 94,9%. Persen ekstraksi tersebut dicapai pada konsentrasi amonium asetat 8 M, suhu 70oC, persen solid 20% dan waktu pelindian 120 menit. Pengendapan Pb dari larutan hasil pelindian dengan menambahkan ammonium sulfit memberikan persen pengendapan Pb 99,9%. Larutan ammonium asetat yang diregenerasi dari larutan hasil pelindian memiliki konsentrasi sekitar 3 molar (0,43 x konsentrasi awalnya). Pelindian Au dari residu pelindian Pb dengan menggunakan oksidator H2O2 menghasilkan

2 persen ekstraksi Au tertinggi 99,99% pada konsentrasi HCl 7 M, suhu 60oC, H2O2 0,5 M,

waktu 180 menit, dan persen solid 20%. Kehilangan Ag pada kondisi ini hanya 0,6%. Pelindian Au dengan oksidator NaOCl menghasilkan persen ekstraksi Au tertinggi 98,86% pada konsentrasi HCl 5 M, suhu 40oC, NaOCl 20% (v/v), waktu 120 menit, dan persen solid 20%. Kehilangan Ag pada proses ini 2–3 %. Perolehan Pt dengan pengendapan selektif diperoleh kondisi proses yang menghasilkan persen ekstraksi Pt tertinggi yaitu 95,99% dicapai pada waktu pengadukan 10 menit, suhu proses 25oC, dan konsentrasi amonium khlorida 2N. Perolehan Pd dengan pengendapan selektif diperoleh kondisi proses yang menghasilkan persen ekstraksi Pd tertinggi yaitu 96,33% dicapai pada waktu pengadukan 25 menit, suhu proses 60oC, dan konsentrasi amonium hidroksida 2N.

Sesuai dengan Undang Undang Republik Indonesia No. 4 tahun 2009 tentang mineral dan batubara yang mengharuskan pengolahan mineral dan pemurnian harus dilakukan di dalam negeri, maka peluang untuk mendirikan pabrik pengolahan lumpur anoda di dalam negeri sudah merupakan prioritas utama. Dengan demikian penelitian pengolahan lumpur yang telah dilakukan dan hanya skala laboratorium perlu ditingkatkan kapasitasnya untuk dapat menentukan kajian tekno ekonomi agar dapat ditingkatkan ke skala industri.

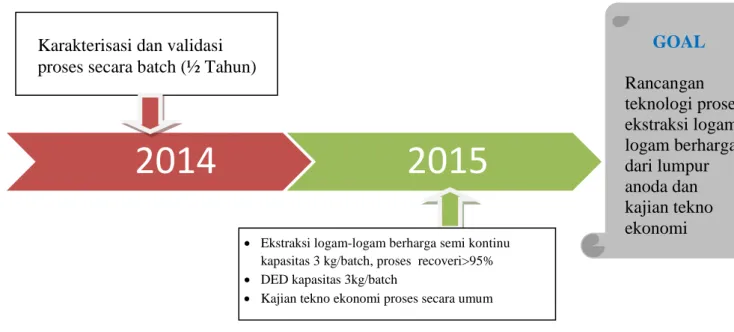

Penelitian akan dilakukan selama 2 (tahun), pada tahun anggaran 2014 difokuskan pada karakterisasi dan validasi proses ekstraksi lumpur anoda. Pada tahun anggaran 2015 penelitian difokuskan pada pelaksanaan ekstraksi semi kontinu dan kajian tekno ekonomi secara umum. Roadmap penelitian ini dapat dilihat pada Gambar 1.1

Gambar 1.1. Road Map Penelitian

2014

2015

GOAL Rancangan teknologi proses ekstraksi logam-logam berharga dari lumpur anoda dan kajian tekno ekonomi • Ekstraksi logam-logam berharga semi kontinukapasitas 3 kg/batch, proses recoveri>95% • DED kapasitas 3kg/batch

• Kajian tekno ekonomi proses secara umum Karakterisasi dan validasi

3 1.2. Ruang Lingkup Kegiatan

Kegiatan penelitian ini meliputi:

• Penerimaan dan penyimpanan bahan baku (lumpur anoda) • Karakterisasi lumpur anoda (bahan baku)

• Validasi dan evaluasi ekstraksi timbal (Pb), emas (Au), perak (Ag), platina (Pt), dan paladium (Pd) skala batch

• Pembuatan laporan akhir

1.3. Tujuan

Tujuan penelitian ini adalah mempersiapkan penguasaan teknologi pengolahan lumpur anoda semi kontinu dengan kapasitas umpan 3 kg/batch, melalui karakterisasi dan validasi serta ekstraksi logam berharga pada lumpur anoda.

1.4. Sasaran

Sasaran penelitian ini adalah untuk mendapatkan data optimal proses ekstraksi logam berharga pada lumpur anoda dari PT Smelting Gresik sebagai bahan kegiatan rancangan teknologi proses ekstraksi lumpur anoda pada kapasitas 3kg/batch.

1.5.Lokasi/Tempat Pelaksanaan Kegiatan

Bahan baku penelitian berupa lumpur anoda diperoleh dari PT. Smelting Gresik, Jawa Timur, sedangkan lokasi penelitian dilakukan di Laboratorium Teknologi Pengolahan Mineral, Puslitbang Teknologi Mineral dan Batubara, Bandung.

1.6.Penerima Manfaat

Penelitian ini dapat memberikan manfaat khususnya bagi peneliti Puslitbangtek Minerba sendiri terkait dengan penguasaan teknologi ekstraksi logam berharga dari lumpur anoda. Sedangkan bagi eksternal Puslitbangtek Minerba yaitu Ditjen Mineral dan Batubara dapat dijadikan referensi atau acuan dalam mengambil kebijakan terkait dengan pengolahan lumpur anoda di dalam negeri. Bagi kalangan industri, hasil litbang lumpur anoda dapat dijadikan sebagai acuan teknologi pengolahan lumpur berharga.

4 II. TINJAUAN PUSTAKA

Lumpur anoda (anode slimes) adalah produk/pengotor yang tidak larut dalam larutan elektrolit, tertinggal dilarutan atau terkumpul di bawah anoda selama proses electrorefining tembaga berlangsung.(1) Komposisi kimia lumpur anoda ini bergantung pada bijih utama yang dihasilkan di anoda dan mekanisme pelarutannya. Logam-logam yang umumnya terdapat dalam lumpur anoda adalah Cu, Ni, Se, Te, Ag, Au, logam-logam Grup Platina (Platinum Groups/PGMs), Pb, Fe, Ba, dll (2) sedangkan dalam bentuk mineralnya adalah CuSO4.5H2O,

NiO, Cu2Te, Cu2Se, Ag2Se dan CuAgSe dll. Proses pengolahan lumpur anoda harus melihat

pada komposisi dan morphologi dari lumpur anoda tersebut.

Teknologi proses yang telah dikembangkan untuk ekstraksi logam-logam berharga dari lumpur anoda adalah dengan proses gabungan piro-hidroelektro-metalurgi yang dikenal dengan proses Outotec yaitu dengan melebur lumpur anoda dalam furnace khusus untuk memperoleh selenium dari gas yang dihasilkan, selanjutnya untuk mengambil logam-logam mulia digunakan proses elektrolisis perak kemudian proses pemurnian emas.(4) Proses lainnya adalah dengan hidrometalurgi yaitu yang dikenal dengan proses Hoffman meliputi; pelindian dengan cara klorinasi basah, pemisahan emas dengan cara ekstraksi pelarut, reduksi selenium dan telurium dengan gas sulfur dioksida dan reduksi perak dengan gula (dekstrose).(6)

2.1. Proses pirometalurgi (Proses Outotec)

Proses ini dikembangkan oleh Outokumpu technology di Boliden Swedia dengan memperkenalkan the Boliden Kaldo Furnace-top blown rotary converter, yang digunakan untuk proses peleburan dan pemurnian lumpur anoda. Dalam kaldo dilakukan proses yang meliputi proses; peleburan, converting, dan pemurnian. Dua slag yang akan dihasilkan dalam kaldo furnace ini, yaitu; slag peleburan dengan kandungan perak yang sangat rendah yang dapat dimasukkan lagi kedalam peleburan perak atau timbal dan slag dari converting yang dapat dikembalikan lagi dalam proses kaldo furnace selanjutnya. Kaldo furnace dapat berputar selama proses berlangsung dan dapat dimiringkan untuk memasukkan material/umpan dan pada saat tapping slag dan lelehan logam. Furnace ini juga dihubungkan dengan penangkap gas yang dihasilkan selama proses melalui bag house, sehingga tidak akanemisi atau debu yang terbuang ke lingkungan. Proses pengolahan lumpur anoda dengan kaldo furnace dapat dilihat dalam gambar 2.1.dibawah ini.

5 Gambar 2.1. Diagram Alir Proses Pengolahan Anode Slime Di Boliden

Lumpur anoda akan dioksidasi dalam kaldo furnace dengan oksigen yang diinjeksikan menggunakan lance pada suhu sekitar 1200 oC, sehingga galena akan teroksidasi menjadi PbO yang akan menjadi slag. Logam-logam seperti Au, Ag, Pt, Pd dan Pd akan tertinggal di bagian bawah sebagai dore bullion yang selanjutnya akan dimurnikan dalam proses pemurnian dengan menggunakan sel elektrolisa perak (sel moebious) dan emasnya dengan menggunakan sel elektrolisa wohlwil.

Pelindian bertekanan untuk mengekstraksi

Cu dan Te Pengeringan

Peleburan, pemisahan slag dan

pemurnian dalamKaldo Pencetakan Dore anode Electrorefining Ag Copper telurride Recovery Se Crude Se Ag 99,99% Pemurnian lumpur anoda yang kaya

Leaching Au dengan khlorinasi Pemurnian larutan dan Recoveri Au Au 99,99% Lumpur anoda Residu Residu Pt/Pd

6 2.2. Proses Hidrometalurgi (Proses Hoffman)

Proses hidrometalurgi untuk pengolahan lumpur anoda memiliki beberapa keuntungan dibandingkan dengan proses pirometalurgi. Keuntungan proses hidrometalurgi tersebut adalah:

1. Konsumsi energi rendah karena semua proses dilakukan pada suhu dibawah 100

(7)

0

2. Recovery yang tinggi tidak hanya untuk emas dan perak tetapi juga untuk platina dan palladium.

C.

3. Ukuran partikel untuk proses ini adalah sangat halus, sehingga mudah untuk dilakukan pelindian.

Namun, proses secara hidrometalurgi ini memiliki beberapa kekurangan, yaitu:

1. membutuhkan banyak reagen kimia, umumnya merupakan bahan impor, relative mahal.

(7)

2. memerlukan beberapa tahap proses, 3. berpotensi menghasilkan limbah cair.

Pada proses hidrometalurgi (proses Hoffman), lumpur anoda akan dilakukan pelindian dengan cara klorinasi basah. Lumpur anoda dilindi dengan menggunakan asam khlorida (HCl) dan oksidator gas khlorin (Cl2), natrium khlorat (NaClO3) dan hidrogen peroksida (H2O2). Proses

pelindian dijaga pada temperature 60 0C dan berlangsung selama 2 jam. Proses pelindian ini merupakan tahapan yang sangat penting dalam menghasilkan perolehan logam berharga yang diinginkan.

Reaksi-reaksi yang terjadi dalam proses pelindian dengan gas khlorin (Cl2) dan natrium klorat

(NaClO3) adalah sebagai berikut:(8)

6 HCl (l) + NaClO3 (s) → Cl2 (g) + NaCl (s) + 3H2O (l) PbSO4 (s) + 2HCl (l) → PbCl2 (s) + H2SO4 (l) Cu (s) + Cl2 (g) →CuCl2 (l) Se + Cl2 (g) + 3H2O →H2SeO3 + 4HCl Te + Cl2 (g) + 3 H2O →H2TeO3 + 4 HCl 2Au + 3Cl2 (g) + 2HCl →2HAuCl4 Ag2Se + 3 Cl2 (g) + 2HCl →2AgCl + H2SeO3 + 4 HCl Sb +3 + Cl2 (g) →Sb+5 + 2Cl-

7 Gambar 2.2. Diagram Alir Pengolahan Lumpur Anoda Dengan Hidrometalurgi

Sedangkan reaksi-reaksi yang terjadi dalam proses pelindian dengan hidrogen peroksida (H2O2) adalah sebagai berikut:(8)

BiAsO4 + 3HCl → BiCl3 + H3AsO4

Se + 2H2O2→ H2SeO3 + H2O 2Ag + H2O2 + 2HCl → 2AgCl + 2H2O Te + 2H2O2→ H2TeO3 + H2O Cu + 2HCl + H2O2→ CuCl2 + H2O 2SbAsO4 + 2H2O2 + H2O → 2H3AsO4 + Sb2O FILTER COOL SETTLER POLISHING FILTER SOLVENT EXTRACTION FIRST STAGE WATER WASH RESIDUE FILTRATE DBC RECOVERY SOLIDS WET CHLORINATION SOLVENT EXTRACTION SECOND STAGE LOADED DBC COUNTERCURRENT SCRUB GOLD REDUCTION FILTER SELENIUM REDUCTION FILTER DRYING SELENIUM DISTILLATION DBC RAFFINATE TO SCRUB NO CONDENSATE GOLD LOADED DBC GOLD LOADED DBC SOLID LIQUOR DBC REC RAFFINATE SCRUBBED DBC OSALIC ACID WATER

WATER WASH ETANOLWASH

FILTRATE AQUEOUS DBC TO SOLVENT EXTRACTION OR STORAGE SULFUR DIOXIDE WATER WASH WATER WASH FILTRATE SELENIUM FILTER CAKE WATER VAPOR SELENIUM TO GRINDING STILL BOTTOMS TO GRINDING GOLD TO MELTING TO WASTE WATER TREATMENT REDUCTION DBC FROM GOLD POLISHED CHLORINATION LIQUOR DECOPPERIZED SLIME HYDROGEN PEROXIDE OR Cl2 HYDROCHLORIC ACID WATER 3

8 Cu2Se + 4HCl + 4H2O2→ 2CuCl2 + H2SeO3 + 5 H2O

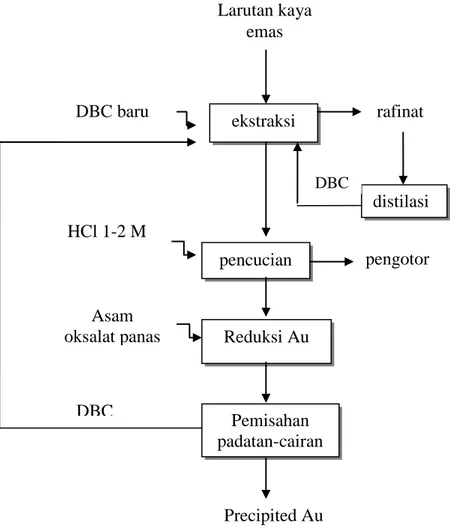

Filtrat dari hasil pelindian akan dilakukan proses ekstraksi pelarut menggunakan DBC (Dibuthyl Carbitol) yang bertujuan untuk mengekstrak emas. Kemudian emas diendapkan dengan asam oksalat. Diagram alir proses ekstraksi emas dapat dilihat pada Gambar 2.3 dibawah ini.

Gambar 2.3. Diagram Alir Proses Ekstraksi Pelarut Emas Dengan DBC

Ekstraksi pelarut dilakukan setelah setelah proses khlorinasi basah. Ekstraksi ini bertujuan untuk larutan kompleks organologam. Spesi logam akan meninggalkan fasa aqueous dan masuk ke dalam fasa organic. Pelarut yang digunakan adalah dari jenis ethers yaitu DBC (Dibuthyl Carbitol) dengan rumus kimianya (C4H9OCH2CH2)2O. DBC ini digunakan untuk

ekstraksi emas pada proses pemurnian emas dari logam-logam berharga atau platina grup. Ekstraksi emas yang efisien dapat dilakukan jika konsentrasi asam yang terdapat dalam larutan kaya hasil pelindian mencukupi. Pengotor-pengotor yang masih terdapat dalam larutan kaya seperti; palladium, besi, arsen dan antimony dicuci dengan menggunakan HCl 1-2 M.

ekstraksi pencucian Reduksi Au Pemisahan padatan-cairan distilasi DBC rafinat DBC baru pengotor HCl 1-2 M Asam oksalat panas DBC Precipited Au Larutan kaya emas

9 Reaksi pembentukan kompleks organologam pada saat ekstraksi adalah:

2DBC + 2HAuCl4→ 2DBC-HAuCl4

Pada proses striping, reaksi yang terjadi adalah: 2DBC – HAuCl4→ 2DBC + 2HAuCl4

Setelah proses striping dilakukan reduksi emas dengan menggunakan asam oksalat, reaksi yang terjadi adalah :

2HAuCl4 + 3(COOH)2→ 2Au + 6CO2 + 8HCl

Selenium dan tellurium yang terdapat dalam fasa aqueous setelah proses ekstraksi akan diendapkan dengan gas sulfur dioksida (SO2). Reduksi selenium dan telerium oleh gas SO2

akan mengikuti reaksi sebagai berikut :

H2SeO3 + 2SO2 + H2O → 2H2SO4 + Se

H2TeO3 + 2SO2 + H2O → 2H2SO4 + Te

Perak yang terdapat dalam residu dari hasil pelindian dengan khlorinasi basah, masih tercampur dengan timbal. Perak ini dapat dipisahkan dengan pelindian selektif menggunakan ammonia (NH4OH). Perak yang larut kemudian diendapkan dengan menggunakan panas dari

steam. Reaksi yang terjadi pada pelarutan ini adalah: AgCl + 2NH4OH → (Ag(NH3)2)Cl + 2H2O

Reaksi volatilisasi ammonia dengan menggunakan panas dari steam adalah: (Ag(NH3)2)Cl → AgCl + 2NH3

Perak klorida ini selanjutnya direduksi dengan menggunakan gula (dekstrose) menjadi perak sponge. Reaksi reduksi yang terjadi adalah:

AgCl + NaOH → AgOH + NaCl 2AgOH → Ag2O + H2O

12Ag2O + C6H12O6→ 6CO2 + 6H2O + 24Ag

10 Gambar 2.4. Diagram Alir Proses Perolehan Ag

Hot Water Leach

Filtration Ammonium Hydroxide Leach of Silver Chloride Water-Leached Chlorination Residue Filtration Neutralization of Ammonia and Precipitation of Silver Chloride Filtration Silver Chloride Hydrolysis and Reduction Filtration

Water Water Wash

Water Wash Chlorination Residue To Lead Recovery Precipitation Ammonium Hydroxide

Silver Chloride Slurry

Water Wash

C H O

Filtrate to Ammonia Distillation Sodium Hydroxide

Sodium Chloride Hydroxide Solution to Effluent Treatment

Silver Powder Melting and Casting

11 III. PROGRAM KEGIATAN

3.1 Persiapan

a. Pengadaan Bahan Baku (Lumpur Anoda)

Bahan baku penelitian berupa lumpur anoda dipasok dari PT. Smelting Gresik sebanyak 45 kg. Pemberian lumpur anoda tersebut merupakan bagian dari kesanggupan PT Smelting Gresik dalam perjanjian kerjasama litbang. .

b. Karakterisasi Bahan Baku

Karakterisasi lumpur anoda dilakukan untuk mengetahui komposisi dan jumlah logam-logam berharga yang terdapat di dalam lumpur anoda.Karakterisasi meliputi analisis komposisi kimia dan mineralogi. Komposisi kimia meliputi unsur Pb, Au, Ag, Se, Pt, Pd dan unsur-unsur minor lainnya, sedangkan mineralogi dilakukan untuk melihat bentuk ikatan fisik antara logam yang satu dengan logam yang lainnya.

Analisis komposisi kimia dilakukan dengan metode kimia basah, ICP dan XRF untuk melihat perbandingan ketiga metoda tersebut. Metoda ICP dan XRF digunakan untuk mendapatkan hasil analisis secara cepat dari setiap kegiatan percobaan dan mineralogi dengan SEM dan Mikroskopi.

Ouput: Diperolehnya contoh lumpur anoda sebanyak 45 kg dan data karakteristikbahan baku serta komposisi kimianya.

3.2 Pelaksanaan

a. Validasi dan evaluasi ekstraksi timbal (Pb), emas (Au), perak (Ag), platina (Pt) dan paladium (Pd) skala batch

Validasi dan evaluasi pengolahan lumpur anoda meliputi;

- Pemisahan dan pengendapan Pb dengan mengunakan amonium asetat. - Pemisahan dan pemurnian Au dengan khlorinasi basah.

- Pemisahan dan pemurnian Ag - Pengendapan Pt dan Pd

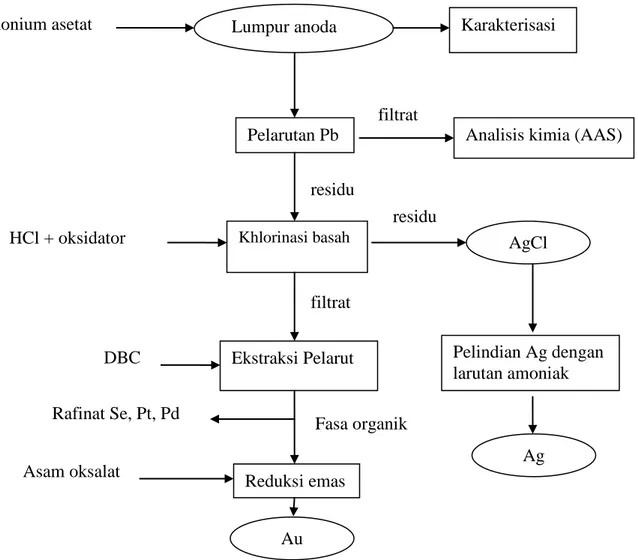

Penelitian pengolahan lumpur anoda dilakukan secara bertahap. Ekstraksi logam emas (Au) dan perak (Ag) dengan pemisahan pengotor Pb dalam lumpur anoda kemudian baru dilakukan ekstraksi logam Au dan Ag residu pemisahan Pb dengan metode khlorinasi basah dengan menggunakan DBC (Dibutyl Carbitol) dan

12 dilanjutkan dengan reduksi emas dengan asam oksalat untuk memperoleh logam Au. Sedangkan ekstraksi logam Ag akan dilakukan dengan metode pelarutan dengan menggunakan larutan amoniak terhadap residu dari proses khlorinasi basah, dengan pencarian kondisi optimal dari, suhu, waktu, konsentarsi, % solid. Ekstraksi Pt dan Pd dilakukan dengan pengendapan selektif menggunakan ammonium khlorida dan ammonium hidroksida.

Output : diperolehnya karakteristik dan pra rancangan proses ekstraksi

3.3 Pelaporan

Laporan dibuat berdasarkan seluruh aspek yang dilakukan sesuai dengan rencana operasional. Draf laporan diedit oleh editor yang bersangkutan, selanjutnya dilakukan perbaikan untuk menjadi laporan akhir. Dalam kegiatan ini juga dilakukan penulisan karya ilmiah.

Output : Laporan ilmiah dan karya tulis ilmiah tentang ekstraksi logam berharga dari lumpur anoda.

13 IV. METODOLOGI

4.1. Karakterisasi lumpur anoda (bahan baku)

Karakterisasi lumpur anoda merupakan kegiatan awal yang mendahului penelitian ekstraksi bahan baku untuk mendapatkan logam logam berharga. Identifikasi bahan baku meliputi komposisi unsur dan jenis mineral, dianalisis menggunakan XRD, XRF dan AAS.

4.2. Validasi dan evaluasi ekstraksi timbal (Pb), emas (Au), perak (Ag), platina (Pt), dan paladium (Pd) skala batch

Peralatan yang digunakan adalah reaktor pelindian, thickener; mixer settler, hotplate, pH meter, potensiometer, termometer, peralatan proses pemisahan; waterbath dan ovenpemisah. Diagram alir proses pemisahan logam berharga dari lumpur anoda PT. Smelting Gersik, Jawa Timur dapat dilihat pada Gambar 4.1.

Gambar 4.1. Diagram Alir Penelitian Lumpur Anoda (Anode Slime) Tahun 2011 & 2012

Analisis kimia (AAS) Lumpur anoda Karakterisasi

Pelarutan Pb Khlorinasi basah Pelindian Ag dengan larutan amoniak Ekstraksi Pelarut Reduksi emas Ammonium asetat residu filtrat HCl + oksidator filtrat DBC residu AgCl Fasa organik Asam oksalat Au Rafinat Se, Pt, Pd Ag

14 V. HASIL DAN PEMBAHASAN

5.1. Karakterisasi lumpur anoda (bahan baku)

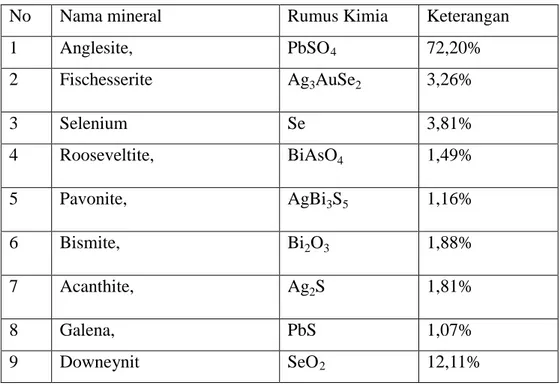

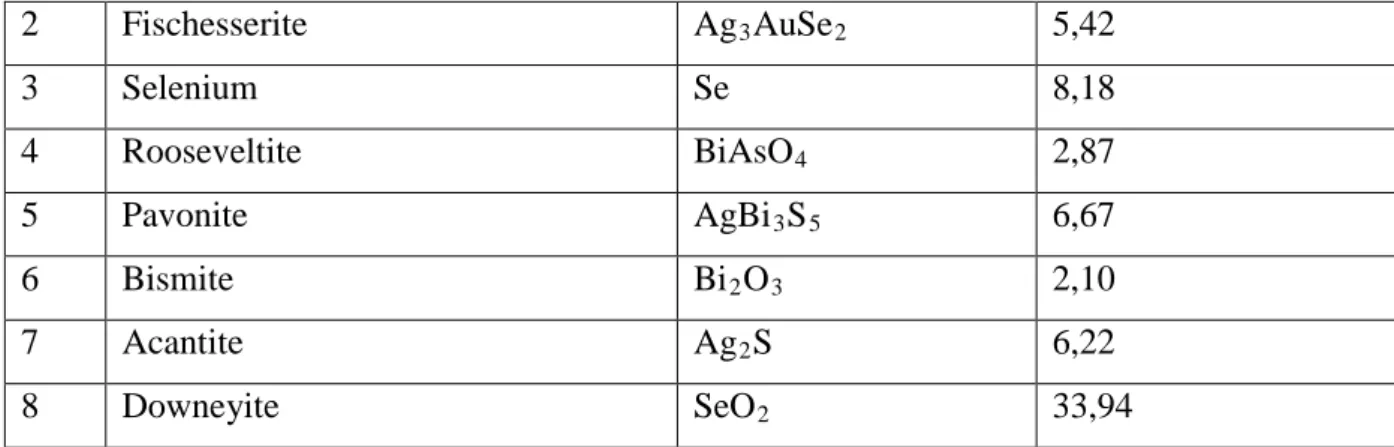

Sampel lumpur anoda setelah melalui tahap preparasi berupa pengeringan segera dilakukan karakterisasi menggunakan XRD. Hasil analisa tercantum pada tabel 5.1. Komposisi unsur unsur logam terkandung pada lumpur anoda tercantum pada tabel 5.2.

Tabel 5.1. Hasil analisa XRD pada Lumpur anoda No Nama mineral Rumus Kimia Keterangan

1 Anglesite, PbSO4 72,20% 2 Fischesserite Ag3AuSe2 3,26% 3 Selenium Se 3,81% 4 Rooseveltite, BiAsO4 1,49% 5 Pavonite, AgBi3S5 1,16% 6 Bismite, Bi2O3 1,88% 7 Acanthite, Ag2S 1,81% 8 Galena, PbS 1,07% 9 Downeynit SeO2 12,11%

Tabel 5.2. Komposisi Unsur Logam Pada Lumpur Anoda

Sampel Au, (%) Ag, (%) Pb, (%) Pd, (ppm) Pt, (ppm) Se, (%) Te, (ppm) Cu, (%) Fe,(%)

Head sampel 0,9238 4,25 63,9 40 7,59 4,97 101 0,28 0,02 LA 1 0,9221 4,31 65,93 40 6,33 4,08 96 0,25 0,02 LA 2 0,9229 4,29 64,97 39 6,33 4,95 97 0,26 0,02 LA 3 0,9225 4,31 64,73 40 6,86 5,20 91 0,23 0,02 LA 4 0,9233 4,30 63,75 38 6,63 4,70 94 0,25 0,02 LA 5 0,9228 4,15 64,09 40 6,49 4,65 100 0,27 0,02 LA 6 0,9247 4,22 63,20 39 6,92 4,31 97 0,26 0,02 LA 7 0,9240 4,23 64,30 21 6,88 5,37 99 0,27 0,02 LA 8 0,9220 4,19 62,93 40 3,43 7,17 100 0,28 0,02 LA 9 0,9206 4,23 64,52 41 6,80 4,93 98 0,28 0,02 LA 10 0,9240 4,18 61,78 39 5,39 4,23 99 0,28 0,02

15

LA 11 0,9262 4,25 63,91 37 6,27 3,35 96 0,26 0,02

LA 12 0,9236 4,15 62,72 41 6,50 5,28 98 0,27 0,02

LA 13 0,9225 4,24 64,32 40 7,09 4,33 105 0,30 0,02

Dari analisa terhadap 14 sampel lumpur anoda pada Tabel 5.2., terlihat bahwa kadar emas berkisar 0,923 %. Hasil analisis kadar emas tersebut hampir sama dengan sertifikat produk lumpur anoda dari PT. Smelting yaitu 1,0292%. Hasil sampling terhadap sampel lumpur anoda menunjukkan bahwa sampling yang dilakukan sangat baik, karena kadar emas dari masing-masing sampel hampir sama. Kadar emas ini sangat tinggi apabila dibandingkan dengan kadar emas yang terdapat dalam bijih yang rata-rata berkadar 10 gram/ton. Unsur yang paling dominan adalah logam timbal (Pb) dengan kadar >60%. Hasil analisa XRD juga menunjukkan bahwa senyawa yang paling dominan pada lumpur anoda adalah anglesite (PbSO4). Hal ini menunjukkan bahwa dalam proses electrorefining, Pb terlarutkan dan

mengendap kembali sebagai PbSO4

5.2.Validasi dan evaluasi ekstraksi timbal (Pb), emas (Au), perak (Ag), platina (Pt), dan paladium (Pd) skala batch

. Hal tersebut menunjukkan bahwa lumpur anoda yang ada di Indonesia memiliki karakteristik yang khas, karena lumpur anoda di Negara lain memiliki kadar Pb sekitar 16%. Unsur Pb ini sangat mengganggu dalam proses ekstraksi logam-logam berharga (Au dan Ag), sehingga membutuhkan penanganan khusus untuk menghilangkannya. Pengotor Pb ini apabila diproses menjadi logam Pb, akan mempunyai nilai ekonomis karena dapat dimanfaatkan pada industri baterai. Selain kadar emas yang tinggi, logam-logam berharga lainnya yang memiliki kadar yang cukup tinggi adalah perak (Ag), selenium (Se), platina (Pt), palladium (Pd) dan tellurium (Te).

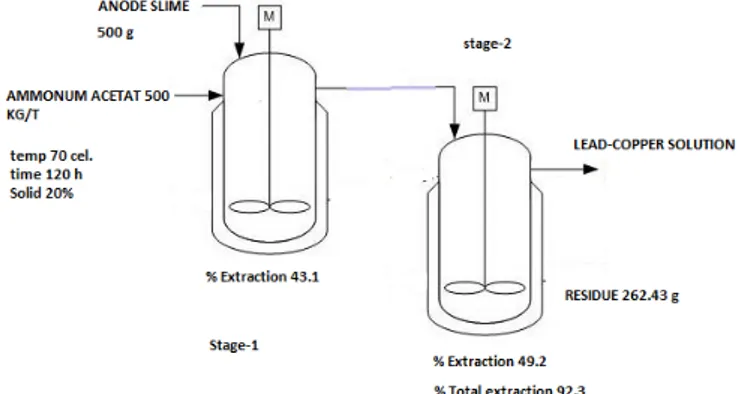

5.2.1. Pelindian Pb

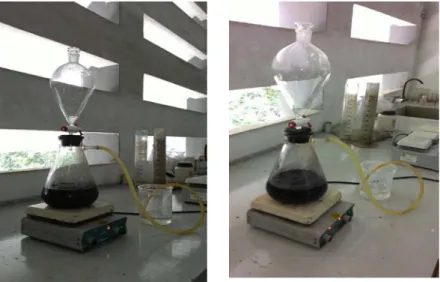

Proses pelindian Pb yang dilakukan pada Tahun Anggaran 2014 ini, merupakan peningkatan kapasitas dari penelitian yang telah dilakukan pada Tahun Anggaran 2011. Kapasitas yang telah dilakukan sebelumnya adalah 5 gram umpan lumpur anoda, selanjutnya ditingkatkan menjadi 0,5 kg umpan lumpur anoda. Percobaan dilakukan dengan kondisi proses yang sama dengan kapasitas 5 gram lumpur anoda. Proses pelindian Pb pada lumpur anoda dilakukan sesuai langkah langkah proses seperti terlihat pada gambar 5.1. Gambar 5.2. merupakan bagan alir yang telah dilengkapi dengan aliran massa dan sistem prosesnya. Secara visual, kegiatan

16 pelindian Pb dapat dilihat pada gambar 5.3., dimana pada kegiatan tersebut dilaksanakan dalam dua kegiatan utama yaitu proses ekstraksi Pb dan proses filtrasi.

Lumpur anoda Pelindian Pb tahap 1 Pelindian Pb tahap 2 filtrasi Filtrat Pb Filtrat Pb residu residu Klorinasi basah filtrasi Elektrowining Pb Logam Pb

Gambar 5.1. Bagan Alir Percobaan Pelindian Pb

Gambar 5.2. Bagan Alir Proses Pelindian Pb

Gambar 5.3. Kegiatan Proses Pelindian Pb

17 Operasi kegiatan pelindian Pb berlangsung pada kondisi proses sebagai berikut :

- Dilakukan pada suhu ± 70o

- Waktu pelindian : 120 menit C

- Konsentrasi pelarut (amonium asetat): 8 M - Persen solid : 20%

- Berat umpan : 0,5 kg

- Pelindian dilakukan dalam 2 tahap (gambar 5.2.)

Hasil kegiatan dilakukan analisis pada filtrat dan residunya. Hasil analisis tersebut tertuang pada tabel 5.3. dan tabel 5.7.

Tabel 5.3. Hasil Analisis Filtrat Pelindian Pb

No. Unsur Perolehan, %

Tahap 1 Tahap 2 Total

1. Timbal (Pb) 43,1 49,2 93,3

3. Emas (Au) ttd ttd ttd

4. Perak (Ag) ttd ttd ttd

Tabel 5.4. Hasil analisis residu pelindian Pb

No Unsur Kadar, % 1 Emas (Au) 1,61 2 Perak (Ag) 8,10 3 Timbal 22 4 Platina (Pt) 11 ppm 5 Paladium 77 ppm

Tabel 5.5. Hasil analisis XRD residu pelindian Pb

No Nama mineral Rumus kimia Kadar, %

18 2 Fischesserite Ag3AuSe2 5,42 3 Selenium Se 8,18 4 Rooseveltite BiAsO4 2,87 5 Pavonite AgBi3S5 6,67 6 Bismite Bi2O3 2,10 7 Acantite Ag2S 6,22 8 Downeyite SeO2 33,94

Tabel 5.6. Hasil analisis XRF residu pelindian Pb

No Unsur Kadar (%) 1 Emas (Au) 1,46 2 Perak (Ag) 6,66 3 PbO 35,47 4 Platina (Pt) 0,01 5 Paladium <0,01 6 SeO2 32,16

Tabel 5.7. Hasil analisis XRF berbasis mineral residu pelindian Pb

No Mineral Rumus kimia Kadar (%)

1 Arsenic oksida (As2O3) 3,48

2 Bismut oksida (Bi2O3) 5,37

3 Rubidium oksida (Rb2O) 0,01

4 Antimoni Trioksida (Sb2O3) 0,37

5 Silikon dioksida (SiO2) 0,81

6 Tin dioksida (SnO2) 0,69

7 Telurium oksida (TeO2) 0,62

8 Zinc oksida (ZnO) 0,04

9 Cromium dioksida (Cr2O3) 0,03

10 Copper oksida (CuO) 0,29

11 Nikel oksida (NiO) 0,03

19 Hasil percobaan untuk kapasitas umpan 0,5kg lumpur anoda menunjukkan %ekstraksi Pb yang diperoleh yaitu 93,3% hampir sama untuk kapasitas umpan 5 gram lumpur anoda yaitu 94,9%. Hal ini menunjukkan bahwa peningkatan kapasitas 100x-nya masih menunjukkan hasil yang linear. Pb yang berada dalam filtrat pelindian merupakan Pb-asetat. Hal ini sesuai dengan reaksi kimia selama pelindian:

PbSO4 (s) + NH4(CH3COO) (aq) = Pb(CH3COO)2 (aq) + (NH4)2 SO4 (aq).

CuSO4 + 2 CH3COONH4 = Cu(CH3COO)2 + (NH4)2SO

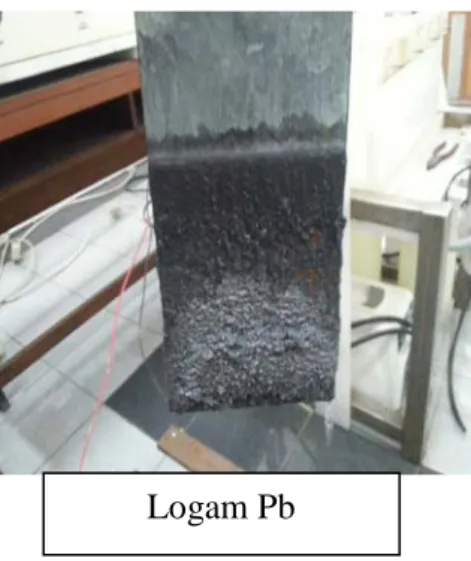

5.2.2. Elektrowinning Pb

4

Selama proses pelindian, selain Pb-sulfat yang larut, Cu-sulfat juga ikut terlarutkan. Hal ini ditunjukkan dengan warna dari filtrat yang berwarna biru. Filtrat yang dihasilkan selanjutnya diproses lebih lanjut untuk menghasilkan logam Pb yang memiliki nilai ekonomis dan banyak pasarannya.

Pemurnian logam Pb dari Pb-asetat dilakukan dengan metode elektrowining, karena Pb-asetat sudah berada dalam bentuk larutan dan metode tersebut dapat selektif hanya untuk logam Pb. Selain Pb, dalam filtrat juga terdapat Cu yang ikut terlarut sehingga dibutuhkan metode yang selektif hanya untuk pemurnian Pb. Elektrowining yang selama ini sudah dilakukan adalah dengan larutan Pb-sulfat, sehingga diperlukan elektroda yang cocok untuk pemurnian Pb. Pada proses elektrowining ini, elektroda yang digunakan baik untuk anoda maupun katoda adalah timbal (Pb). Reaksi yang terjadi secara keseluruhan pada proses elektrowining ini adalah: Reaksi Anoda: [Cu(NH 3)4] 2+ +2e→Cu(s)+NH 3(g) E= -0.5V Pb2+2e→ Pb E= -0.126 V Reaksi Katoda 2H 2O→O2+4H + +4e E= 0.401 V 2CH 3COO -→C2H 6+2CO2+2e E= 0.364 Pb 2+ +2H 2O→PbO2+4H +

Logam Pb pada reaksi elektrowining ini terbentuk di katoda. Pb yang terbentuk masih berupa bubuk, untuk memperhalus dapat ditambahkan dengan thiourea. Pada proses elektrowining ini harus dijaga agar larutan Pb-asetat tidak habis, karena dapat memakan elektrodanya. Untuk menghindari masalah tersebut, dapat diatasi dengan mengganti anodanya menggunakan grafit.

20 Sehingga pada percobaan ini, membutuhkan waktu 2 jam untuk larutan Pb-asetat sebanyak 3 liter. Kadar logam Pb yang dihasilkan dari proses elektrowining ini adalah 94% Pb. Efisiensi pada proses pemurnian Pb belum dihitung, karena percobaan ini masih menguji metode elektrowining yang tepat untuk pemurnian logam Pb.

Gambar 5.4. Elektrowinning pada larutan Pb

5.2.3. Khlorinasi Basah

Proses khlorinasi dilakukan terhadap residu pelindian Pb. Kadar emas pada residu pelindian meningkat menjadi 1,61% dari kadar emas pada sampel lumpur anoda yang hanya 0,92%. Hal ini disebabkan karena Pb-sulfat dan Cu-sulfat yang terdapat dalam lumpur anoda terlarutkan pada saat proses pelindian Pb dengan ammonium asetat, sehingga hampir semua logam yang masih tertinggal dalam residu (Ag, Pt, Pd, Bi, Se) akan meningkat kadarnya. Kondisi proses khorinasi sama dengan kondisi proses pada kapasitas 5 gram umpan lumpur anoda. Kondisi proses tersebut adalah:

• Suhu : 60 o

• Waktu proses : 180 menit C

• Konsentrasi HCl : 7 M

• Konsentrasi hidrogen peroksida : 0,5 M • Umpan proses : 180,9 gram

• Residu Proses : 147,44 gram

Oksidator yang digunakan pada proses khlorinasi ini adalah hidrogen peroksida (H2O2).

Oksidator ini memegang peranan yang sangat penting dalam proses klorinasi. Oksidator H2O2

akan bereaksi dengan HCl untuk menghasilkan gas Cl2. Gas Cl2 yang akan mengoksidasi

logam-logam berharga seperti Au, Pt, Pd, Bi, dan Se, kecuali Ag yang akan tertinggal dalam residu hasil khlorinasi. Pemilihan oksidator H2O2 berdasarkan hasil percobaan sebelumnya

21 (pada kapasitas 5 gram umpan lumpur anoda) karena menghasilkan perolehan yang paling tinggi untuk logam-logam berharga dibandingkan dengan oksidator lainnya (natrium khlorat dan natrium hipokhlorit). Reaktor klorinasi masih menggunakan alat gelas kimia yang sangat sederhana. Percobaan khlorinasi dapat dilihat pada Gambar 5.5.

Gambar 5.5. Proses Klorinasi

Filtrat dan residu yang dihasilkan dianalisis menggunakan AAS (filtrat) dan XRF (ICP). Filtrat dan residu yang dihasilkan dapat dilihat pada Gambar 5.6. dan Gambar 5.7. Hasil analisis XRF untuk residu khlorinasi dapat dilihat pada Tabel 5.8.

22 Gambar 5.7. Filtrat khlorinasi

Tabel 5.8. Hasil analisis XRF residu khlorinasi

No Mineral Rumus Kimia Komposisi, %

1 Emas Au 0,65 2 Perak Ag 8 3 Timbal Pb 38,38 4 Platina Pt < 0,01 5 Paladium Pd < 0,01 6 Selenium Se 36,91 1 Arsenic Oksida As2O3 < 0,01 2 Bismut Oksida Bi2O3 < 0,01 3 Rubidium Oksida Rb2O < 0,01 4 Antimoni Oksida Sb2O3 <0,01

5 Silikon Dioksida SiO2 0,92

6 Tin dioksida TiO2 0,28

7 Telurium oksida TeO2 0,15

8 Zinc oksida ZnO2 0,01

9 Cromium dioksida Cr2O3 0,04

10 Copper oksida CuO 0,04

11 Nikel oksida NiO 0.02

12 Magnesium Oksida MgO 0,4

Dari hasil analisis filtrat dan residu maka dapat ditentukan % ekstraksi untuk logam-logam berharga yang terlarut dalam filtrat. Hasil % ekstraksi logam-logam berharga tersebut dapat dilihat pada Tabel 5.9.

23 Tabel 5.9. Persen Ekstraksi logam-logam berharga pada proses khlorinasi

No Unsur %ekstraksi, %

1 Emas (Au) 60

2 Perak (Ag) tt

3 Platina (Pt) 80

4 Paladium (Pd) 81

Tabel 5.9. menunjukkan bahwa % ekstraksi untuk emas masih sangat rendah yaitu 60%. Berbeda pada proses pelindian Pb, peningkatan kapasitas 100x untuk proses klorinasi hasilnya sudah tidak linear. Hal ini sangat berbeda pada proses khlorinasi untuk umpan 5 gram lumpur anoda pada kondisi yang sama dapat menghasilkan % ekstraksi Au hampir mencapai 98,99%. Hal ini dapat disebabkan karena jumlah oksidator yang kurang, sehingga gas tidak cukup menghasilkan gas Cl2

VI. KESIMPULAN

untuk mengoksidasi logam Au. Namun, untuk Pt dan Pd dapat menghasilkan % ekstraksi yang lebih tinggi dibandingkan dengan Au yaitu 80% Pt dan 81% Pd.

Secara umum berdasarkan karakterisasi dan validasi proses terlihat peningkatan kapasitas umpan lumpur anoda dari 5 gram menjadi 500 gram (100 kali ), masih menunjukkan hasil yang linear untuk pelindian Pb dengan ammonium asetat, sedangkan untuk proses khlorinasi hasilnya sudah tidak linear.

24 VII. PUSTAKA

1) Priyono, Budi and Situmorang, Bouman, ‘PT. Smelting, Production and Plant Expansion Milestone’, Indonesian Process Metallurgy, Proceeding, 2008

2) Hadi, Abdul and Anwa,. Abi, ‘Readiness of PT. Antam Tbk UBPP Logam Mulia to Process Decopprized Anode Slimes from PT. Smelting Gresik’, Indonesian Process Metallurgy, Proceeding, 2008

3) Ardha, Ngurah dan Saleh, Nuryadi, ‘Kajian Kriteria Teknis Konsentrat Tembaga PT. Freeport Indonesia dan Proses Smelting PT. Smelting Gresik’, Laporan Teknis, Tekmira, 2003

4) Hait, Jhumki; Jana, R.K; Kumar, Vinay; and Sanyal, S.K. Some Studies on Sulfuric Acid Leaching of Anode Slimes with Additives, Industrial Engineering Research. 2002, 41, 6593-6599

5) Hoffmann, J.E. Processing slimes; The base case and opportunities for improvement. JOM 1990, 42(8), 38.

6) Bjorn Ludvigsson, Stig R Lasson, Anode Slimes Treatment; The Boliden Experience, JOM, April 2003, 41-42

7) Hofmann, J.E. The wet chlorination of electrolytic refinery slimes. JOM 1990, 42(8), 50-54

8) Habashi, Fathi, ‘ A Textbook of Hydrometallurgy’, Metallurgie Extractive Quebec, Enr., Canada, 1993

9) Avicena, Hadi Abdul, ‘Studi Optimasi Proses Klorinasi Basah dari Anode Slime Ex PT. Smelting Gresik dengan Oksidator Sodium Klorat dan Hidrogen Peroksida dalam Media Asam Klorida’, Tesis Magister Ilmu Material, Program Pasca Sarjana FMIPA, Universitas Indonesia, 2007.