DISTRIBUSI STEAM DAN PENGGUNAANNYA

1. PENDAHULUAN ...1

1.1 Mengapa kita menggunakan steam? ... 1

1.2 Apakah steam itu? ... 3

1.3 Kualitas steam... 8

2. SISTIM DISTRIBUSI STEAM...8

2.1 Apakah yang dimaksud dengan sistim distribusi steam?... 8

2.2 Pipa-pipa ... 11 2.3 Titik Pengeluaran/Pengurasan... 17 2.4 Jalur Cabang... 18 2.5 Strainers ... 20 2.6 Filter... 25 2.7 Pemisah/ Separator... 26 2.8 Steam traps ... 29 2.9 Ventilasi udara ... 38

2.10 Pemanfaatan kembali kondensat ... 42

2.11 Isolasian saluran pipa steam dan peralatan-peralatan proses panas ... 46

3. PENGKAJIAN SISTIM DISTRIBUSI STEAM ... 50

3.1 Pengkajian steam traps... 50

3.2 Pengkajian kehilangan panas dari permukaan yang tidak disolasi ... 52

3.3 Pengkajian terhadap penghematan dari pemanfaatan kembali kondensat ... 56

5. DAFTAR PERIKSA OPSI... 68

6. LEMBAR KERJA ... 70

7. REFERENSI ... 71

1. PENDAHULUAN

Bab ini menjelaskan tentang steam, sifat-sifatnya dan mengapa kita menggunakan steam. 1.1 Mengapa kita menggunakan steam?

Steam1 telah mengalami perjalanan jauh dari mulai hubungan tradisionalnya dengan lokomotif dan Revolusi Industri. Sampai kini steam merupakan bagian penting dan tidak terpisahkan dari teknologi modern. Tanpa steam, maka industri makanan kita, tekstil, bahan kimia, bahan kedokteran, daya, pemanasan dan transportasi tidak akan ada atau muncul seperti sekarang ini. Steam memberikan suatu cara pemindahan sejumlah energi yang terkendali dari suatu pusat, ruang boiler yang otomatis, dimana energi dapat dihasilkan

1 Bagian ini merupakan ringkasan Modul

1.1 Steam – Fluida Energi, Dalam: Spirax Sarco Learning Centre, Block 1, ‘Pendahuluan’. www.spiraxsarco.com

secara efisien dan ekonomis, sampai ke titik penggunaan. Steam yang bergerak mengelilingi pabrik dianggap sama dengan transportasi dan penyediaan energi.

Untuk beberapa alasan, steam merupakan komoditas yang paling banyak digunakan untuk membawa energi panas. Penggunaannya terkenal diseluruh industri untuk pekerjaan yang luas dari produksi daya mekanis sampai penggunaan proses dan pema nasan ruangan. Alasan dari penggunaan steam adalah:

§ Steam efisien dan ekonomis untuk dihasilkan

§ Steam dapat dengan mudah dan murah untuk didistribusikan ke titik penggunaan § Steam mudah dikendalikan

§ Energinya mudah ditransfer ke proses

§ Plant steam yang modern mudah untuk dikendalikan § Steam bersifat fleksibel

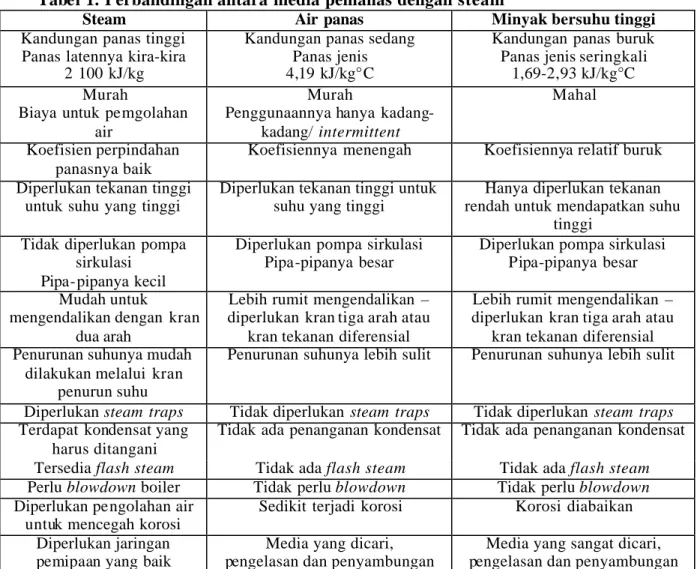

Alternatif lain selain penggunaan steam adalah air dan fluida panas seperti minyak bersuhu tinggi. Masing- masing metoda memiliki keuntungan dan kerugiannya, sebagaimana

diperlihatkan dalam Tabel 1.

Tabel 1. Perbandingan antara media pemanas dengan steamError! Bookmark not defined.

Steam Air panas Minyak bersuhu tinggi

Kandungan panas tinggi Panas latennya kira-kira

2 100 kJ/kg

Kandungan panas sedang Panas jenis

4,19 kJ/kg°C

Kandungan panas buruk Panas jenis seringkali

1,69-2,93 kJ/kg°C Murah

Biaya untuk pemgolahan air

Murah

Penggunaannya hanya kadang-kadang/ intermittent

Mahal

Koefisien perpindahan panasnya baik

Koefisiennya menengah Koefisiennya relatif buruk Diperlukan tekanan tinggi

untuk suhu yang tinggi

Diperlukan tekanan tinggi untuk suhu yang tinggi

Hanya diperlukan tekanan rendah untuk mendapatkan suhu

tinggi Tidak diperlukan pompa

sirkulasi Pipa-pipanya kecil

Diperlukan pompa sirkulasi Pipa-pipanya besar

Diperlukan pompa sirkulasi Pipa-pipanya besar Mudah untuk

mengendalikan dengan kran dua arah

Lebih rumit mengendalikan – diperlukan kran tiga arah atau

kran tekanan diferensial

Lebih rumit mengendalikan – diperlukan kran tiga arah atau

kran tekanan diferensial Penurunan suhunya mudah

dilakukan melalui kran penurun suhu

Penurunan suhunya lebih sulit Penurunan suhunya lebih sulit

Diperlukan steam traps Tidak diperlukan steam traps Tidak diperlukan steam traps Terdapat kondensat yang

harus ditangani

Tidak ada penanganan kondensat Tidak ada penanganan kondensat Tersedia flash steam Tidak ada flash steam Tidak ada flash steam

Perlu blowdown boiler Tidak perlu blowdown Tidak perlu blowdown

Diperlukan pengolahan air untuk mencegah korosi

Sedikit terjadi korosi Korosi diabaikan

Diperlukan jaringan pemipaan yang baik

Media yang dicari, pengelasan dan penyambungan

Media yang sangat dicari, pengelasan dan penyambungan

Steam Air panas Minyak bersuhu tinggi

flens seperti biasa flens seperti biasa

Tidak ada resiko kebakaran Tidak ada resiko kebakaran Terdapat resiko kebakaran Sistimnya sangat fleksibel Sistimnya kurang fleksibel Sistimnya tidak fleksibel

1.2 Apakah steam itu?

Suatu pemahaman yang lebih baik terhadap sifat-sifat steam dapat tercapai dengan memahami struktur molekul dan atom materi secara umum dan menerapkan pengetahuan ini terhadap es, air dan steam.2

Sebuah molekul merupakan jumlah terkecil unsur atau senyawa suatu bahan yang masih memiliki semua sifat-sifat kimia bahan tersebut. Molekul- molekul bahkan dapat tersusun dari partikel-patikel yang lebih kecil yang disebut atom, yang merupakan elemen dasar seperti hidrogen dan oksigen. Kombinasi spesifik unsur- unsur atom tersebut membentuk senyawa. Salah satu senyawa tersebut dinyatakan dengan rumus kimia H2O, yang memiliki molekul yang tersusun dari dua atom hidrogen dan satu atom oksigen. Air jumlanya sangat melimpah di muka bumi adalah karena hidrogen dan oksigen merupakan unsur yang paling melimpah di jagat raya ini. Karbon merupakan unsur lain yang juga cukup signifikan, dan merupakan unsur kunci seluruh bahan organik.

Hampir seluruh unsur mineral dapat berada pada tiga keadaan fisiknya (padat, cair dan uap), yang merupakan fasenya. Dalam hal H2O, istilah es, air dan steam digunakan untuk

menunjukan ketiga fase masing- masing.

Struktur molekul es, air, dan steam masih belum sepenuhnya dimengerti, namun alangkah baiknya untuk mempertimbangkan molekul sebagai sesuatu yang terikat bersama-sama oleh muatan listrik (mengacu ke ikatan hidrogen). Derajat eksitasi molekul menentukan keadaan fisik (atau fase) suatu bahan.

1.2.1 Titik Triple

Seluruh tiga fase untuk bahan tertentu hanya dapat ada secara bersamaan dalam suatu kesetimbangan pada suhu dan tekanan tertentu, dan hal ini dikenal dengan titik triple. Titik triple H2O, dimana tiga fase es, air dan steam berada dalam kesetimbangan, terjadi pada suhu

273,16 K dan tekanan absolut 0,006112 bar. Tekanan ini sangat dekat ke kondisi vakum sempurna. Jika pada suhu ini tekanannya terus diturunkan, es akan mencair, menguap langsung menjadi steam.

Es

Dalam es, molekul terkunci bersama dan tersusun dalam pola struktur geometris yang hanya dapat bergetar. Dalam fase padatnya, pergerakan molekul pada pola geometris merupakan getaran posisi ikatan tengah dimana jarak molekulnya kurang dari satu diameter molekul. Penambahan panas yang terus menerus menyebabkan getaran yang meningkatkan bahkan mengembangkan beberapa molekul yang kemudian akan terpisah dari tetangganya, dan

2 Bagian ini diambil dari Modul

2.2 Apakah Steam itu?, Dalam: Spirax Sarco Learning Centre, Block 2, ‘Prinsip-prinsip Rekayasa Steam dan Perpindahan Panas’. www.spiraxsarco.com

bahan padat mulai meleleh menjadi bentuk cair (selalu pada suhu yang sama pada 0°C, berapapun tekanannya). Panas yang memecahkan ikatan geometris untuk menghasilkan perubahan fase tersebut sementara tidak menaikan suhu es, disebut entalphi pencairan atau panas penggabungan/ fusi. Phenomena perubahan fase ini bersifat bolak-balik dimana terjadi pembekuan dengan jumlah yang sama dengan panas yang dilepaskan kembali ke lingkungan. Untuk hampir kebanyakan bahan, masa tipe berkurang begitu bahan ini berubah dari fase padat ke fase cair. H2O merupakan suatu pengecualian terhadap aturan ini, karena

densitasnya meningkat pada pencairan, hal ini yang menyebabkan es mengambang diatas air. Air

Dalam fase cair, molekul- molekulnya bebas bergerak, namun jaraknya masih lebih kecil dari satu diameter molekul karena seringnya terjadi tarik-menarik dan tumbukan. Penambahan panas yang lebih banyak akan meningkatkan pengadukan dan tumbukan, naiknya suhu cairan sampai suhu didihnya.

Steam

Dengan meningkatnya suhu dan air mendekati kondisi didihnya, beberapa molekul mendapatkan energi kinetik yang cukup untuk mencapai kecepatan yang membuatnya sewaktu-waktu lepas dari cairan ke ruang diatas permukaan, sebelum jatuh kembali ke cairan. Pemanasan lebih lanjut menyebabkan eksitasi lebih besar dan sejumlah molekul dengan energi cukup untuk meninggalkan cairan jadi meningkat. Dengan mempertimbangkan struktur molekul cairan dan uap, masuk akal bahwa densitas steam lebih kecil dari air, sebab molekul steam terpisah jauh satu dengan yang lainnya. Ruang yang secara tiba-tiba terjadi diatas permukaan air menjadi terisi dengan molekul steam yang kurang padat.

Jika jumlah molekul yang meninggalkan permukaan cairan lebih besar dari yang masuk kembali, maka air menguap dengan bebasnya. Pada titik ini air telah mencapai titik didihnya atau suhu jenuhnya, yang dijenuhkan oleh energi panas. Jika tekananya tetap, penambahan lebih banyak panas tidak mengakibatkan kenaikan suhu lebih lanjut namun menyebabkan air membentuk steam jenuh. Suhu air mendidih dengan steam jenuh dalam sistim ya ng sama adalah sama, akan tetapi energi panas per satuan massa nya lebih besar pada steam.

Pada tekanan atmosfir suhu jenuhnya adalah 100°C. Tetapi, jika tekanannya bertambah, maka akan ada penambahan lebih banyak panas yang peningkatan suhu tanpa perubahan fase. Oleh karena itu, kenaikan tekanan secara efektif akan meningkatkan entalpi air dan suhu jenuh. Hubunga n antara suhu jenuh dan tekanan dikenal sebagai kurva steam jenuh (Gambar 1).

Air dan steam dapat berada secara bersamaan pada berbagai tekanan pada kurva ini, keduanya akan berada pada suhu jenuh. Steam pada kondisi diatas kurva jenuh dikenal dengan superheated steam / steam lewat jenuh:

§ Suhu diatas suhu jenuh disebut derajat steam lewat jenuh § Air pada kondisi dibawah kurva disebut air sub- jenuh.

Jika steam dapat mengalir dari boiler pada kecepatan yang sama dengan yang dihasilkannya, penambahan panas lebih lanjut akan meningkatkan laju produksinya. Jika steam yang sama tertahan tidak meninggalkan boiler, dan jumlah panas yang masuk dijaga tetap, energi yang mengalir ke boiler akan lebih besar dari pada energi yang mengalir keluar. Energi berlebih ini akan menaikan tekanan, yang pada gilirannya akan menyebabkan suhu jenuh meningkat, karena suhu steam jenuh berhubungan dengan tekanannya.

1.2.2 Enta lpi

Entalpi air, entalpi cairan atau panas sensible air (hf)

Ini merupakan energi panas yang diperlukan untuk menaikan suhu air dari titik dasar 0°C ke suhu saat itu. Pada referensi suhu 0°C ini, entalpi air dianggap nol. Entalpi pada keadaan lainnya kemudian dapat diidentifikasikan, relatif terhadap referensi ini. Panas sensibel merupakan panas yang ditambahkan ke air yang mengakibatkan perubahan suhu. Tetapi, istilah yang digunakan saat ini adalah entalpi cairan atau entalpi air. Pada tekanan atmosfir (0 bar g), air mendidih pada suhu 100°C, dan diperlukan energi sebesar 419 kJ untuk memanaskan 1 kg air dari 0°C ke suhu didihnya 100°C. Dari gambar didapat besarnya kapasitas panas air (CP) sebesar 4,19 kJ/kg °C yang

diperoleh untuk hampir semua perhitungan antara 0°C dan 100°C. Entalpi penguapan atau panas laten (hfg)

Ini merupakan jumlah panas yang diperlukan untuk mengubah air pada suhu didihnya menjadi steam. Perubahan ini tidak melibatkan perubahan pada suhu campuran steam/air, dan seluruh energi digunakan untuk mengubah keadaan dari cairan (air) ke uap (steam jenuh). Istilah lama panas laten didasarkan pada kenyataan bahwa walaupun ditambahkan

Gambar 1: Kurva Steam Jenuh (Spirax Sarco)

panas, tidak terdapat perubahan suhu. Tetapi, istilah yang diterima saat ini adalah entalpi penguapan. Seperti halnya perubahan fase dari es ke air, proses penguapan juga bersifat dapat balik. Jumlah panas yang menghasilkan steam dilepaskan kembali ke lingkungan sekitarnya selama pengembunan, jika steam menjumpai semua permukaan yang bersuhu rendah. Panas ini merupakan bagian panas yang berguna dalam steam yang dapat diambil selama steam mengembun kembali ke air.

Entalpi steam jenuh, atau panas total steam jenuh

Ini merupakan energi total dalam steam jenuh, yang secara sederhana merupakan penjumlahan entalpi air dan entalpi penguapan.

hg = hf + hf g

Dimana :

hg = Entalpi total steam jenuh (Panas total) (kJ/kg)

hf = Entalpi cairan (Panas sensibel) (kJ/kg)

hfg = Entalpi penguapan (Panas laten) (kJ/kg)

Entalpi (dan sifat-sifat lainnya) steam jenuh dapat dengan mudah dilihat dengan menggunakan hasil tabulasi dari percobaan sebelumnya, dikenal dengan tabel steam. Tabel steam memberi daftar sifat-sifat steam pada berbagai tekanan. Nilai-nilai tersebut merupakan hasil pengujian aktual yang telah dilakukan terhadap steam. 1.2.3 Fraksi Kekeringan

Steam dengan suhu sama dengan titik didihnya pada tekanan tertentu dikenal dengan steam jenuh kering. Walau demikian, untuk menghasilkan 100 persen steam kering pada suatu industri boiler yang dirancang untuk menghasilkan steam jenuh sangatlah tidak memungkinkan, dan steam biasanya akan mengandung tetesan- tetesan air. Dalam prakteknya, karena adanya turbulensi dan pencipratan, dimana gelembung steam pecah pada permukaan air, ruang steam mengandung campuran tetesan air dan steam. Jika kandungan air dari steam sebesar 5 persen massa, maka steamnya dikatakan kering 95 persen dan memiliki fraksi kekeringan 0,95. Entalpi yang sebenarnya dari penguapan steam basah merupakan produk fraksi kekeringan (x) dan entalpi spesifik (hf g) dari tabel steam. Steam basah akan

memiliki energi panas yang lebih rendah daripada steam jenuh kering.

Entalpi penguapan aktual = hf gx

Oleh karena itu:

Karena volum spesifik air beberapa tingkat lebih rendah daripada steam, tetesan air dalam steam basah akan menempati ruang yang dapat diabaikan. Oleh karena itu volum spesifik steam basah akan lebih kecil dari steam kering.

Volume spesifik aktual = vg x

Dimana: vg adalah volume spesifik steam jenuh kering

1.2.4 Diagram fase steam

Data yang diberikan dalam tabel steam dapat juga dinyatakan dalam bentuk grafik. Gambar 2 memberi gambaran hubungan antara entalpi dan suhu pada berbagai tekanan, dan dikenal dengan diagram fase.

Ketika air dipanaskan dari 0°C sampai suhu jenuhnya, kondisinya mengikuti garis cair jenuh sampai menerima seluruh entalpi cairannya, hf, (A - B). Jika panas ditambahkan lebih lanjut,

maka akan merubah fase ke steam jenuh dan berlanjut meningkakan entalpi sambil tetap pada suhu jenuhnya, hfg, (B - C). Jika campuran steam/air meningkat kekeringannya, kondisinya

bergerak dari garis cair jenuh ke garis uap jenuh. Oleh karena itu pada titik tepat setengah diantara kedua keadaan tersebut, fraksi kekeringan (x) nya sebesar 0,5. Hal yang sama, pada garis uap jenuh steamnya 100 persen kering. Begitu menerima seluruh entalpi penguapannya maka akan mencapai garis uap jenuh. Jika pe manas dilanjutkan setelah titik ini, suhu steamakan mulai naik mencapai le wat jenuh (C - D).

Garis-garis cairan jenuh dan uap jenuh menutup wilayah dimana terdapat campuran steam/air – steam basah. Dalam daerah sebelah kiri garis cair jenuh, hanya terdapat air, dan pada daerah sebelah kanan garis uap jenuh hanya terdapat steam lewat jenuh. Titik dimana garis cairan jenuh

dan uap jenuh bertemu dikenal dengan titik kritis. Jika tekanan naik menuju titik kritis maka entalpi penguapannya berkurang, sampai menjadi nol pada titik kritisnya. Hal ini menunjukkan bahwa air berubah langsung menjadi steam jenuh pada titik kritisnya.

Diatas titik kritis hanya gas yang mungkin ada. Keadaan gas merupakan keadaan yang paling terdifusi dimana molekulnya hampir memiliki gerakan yang tidak dibatasi, dan volumnya meningkat tanpa batas ketika tekanannya berkurang. Titik kritis merupakan suhu tertinggi dimana bahan berada dalam bentuk cairan. Pemberian tekanan pada suhu konstan dibawah titik kritis tidak akan mngakibatkan perubahan fase. Walau begitu, pemberian tekanan pada suhu konstan dibawah titik kritis, akan mengakibatkan pencairan uap begitu melintas dari daerah lewat jenuh/ superheated ke daerah steam basah. Titik kritis terjadi pada suhu 374,15oC dan tekanan steam 221,2 bars. Diatas tekanan ini steam disebut superkritis dan tidak ada titik didih yang dapat diterapkan.

1.3 Kualitas steam

Steam harus tersedia pada titik penggunaan:3

§ Dalam jumlah yang benar untuk menjamin bahwa aliran panas yang memadai tersedia untuk perpindahan panas

§ Pada suhu dan tekanan yang benar, atau akan mempengaruhi kinerja

§ Bebas dari udara dan gas yang dapat mengembun yang dapat menghambat perpindahan panas

§ Bersih, karena kerak (misal karat atau endapan karbonat) atau kotoran dapat meningkatkan laju erosi pada lengkungan pipa dan orifice kecil dari steam traps dan kran

§ Kering, dengan adanya tetesan air dalam steam akan menurunkan entalpi penguapan aktual, dan juga akan mengakibatkan pembentukan kerak pada dinding pipa dan permukaan perpindahan panas.

2. SISTIM DISTRIBUSI STEAM

Bagian ini menjelaskan sistim distribusi steam dan berbagai komponennya. 2.1 Apakah yang dimaksud dengan sistim distribusi steam?

Sistim distribusi steam4 merupakan hubungan penting antara pembangkit steam dan pengguna steam. Terdapat berbagai macam metoda untuk membawa steam dari pusat sumber ke titik penggunaan. Pusat sumber mungkin berupa ruang boiler atau pengeluaran dari plant kogenerasi. Boiler dapat menggunakan bahan bakar primer, atau boiler limbah panas yang menggunakan gas buang dari proses bersuhu tinggi, mesin- mesin atau bahkan insinerator. Apapun sumbernya, sistim distribusi steam yang efisien adalah penting untuk pemasokan steam dengan kualitas dan tekanan yang benar ke peralatan yang menggunakan steam. Pemasangan dan perawatan sistim steam merupakan hal penting dan harus sudah dipertimbangkan mulai tahap perancangan.

3

Untuk lebih rinci mengenai kriteria kualitas steam dapat ditemukan dalam Modul 2.4 Kualitas Steam, Dalam: Spirax Sarco Learning Centre, Block 2, ‘Prinsip-prinsip Rekayasa Steam dan Perpindahan Panas’. www.spiraxsarco.com

4 Bagian 2.1 merupakan ringkasan Module 10.1 Pengenalan Distribusi Steam, Dalam: Spirax Sarco Learning Centre, Block 10,

Diperlukan suatu pemahaman mengenai dasar sirkuit steam atau ‘loop kondensat dan steam’ (lihat Gambar 3). Ketika steam mengembun didalam proses, kondensat dialirankan kembali kedalam pipa suplai air boiler. Kondensat memiliki volum yang sangat kecil dibandingkan dengan steam, dan hal ini menyebabkan penurunan tekanan, yang me mbuat steam mengalir melalui pipa-pipa.

Steam yang dihasilkan pada boiler harus dibawa melalui pipa kerja ke titik dimana energi panasnya diperlukan. Pada awalnya hanya terdapat satu atau lebih pipa utama, atau ‘saluran pipa steam’, yang membawa steam dari boiler kearah plant yang menggunakan steam. Pipa-pipa cabang yang lebih kecil membawa steam ke masing- masing peralatan.

Ketika kran isolasi boiler utama (kadangkala disebut kran ‘mahkota’) dibuka, steam dengan segera melintas dari boiler menuju dan sepanjang saluran pipa steam ke titik pada tekanan rendah. Pipa kerja pada mulanya lebih dingin daripada steam, sesampai panas dipindahkan dari steam ke pipa. Udara disekitar pipa-pipa juga sebelumnya lebih dingin dari steam, kemudian pipa kerja akan mulai memindahkan panas steam ke udara.

Steam yang berkontak dengan pipa yang lebih dingin akan mulai mengembun dengan segera. Pada saat start-up, laju kondensasi akan berada pada nilai maksimumnya, hal ini merupakan waktu dimana terjadi perbedaan suhu yang maksimum antara steam dan pipa kerja. Laju kondensasi ini biasanya disebut ‘beban permulaan’. Begitu pipa kerja telah dihangatkan, perbedaan suhu antara steam dan pipa kerja menjadi minimal, namun kondensasi akan terjadi kaerna pipa kerja masih terus memindahkan panas ke udara sekitar. Laju kondensasi ini disebut ‘beban berjalan’.

Hasil dari kondensasi (kondensat/embun) jatuh ke bagian bawah pipa dan dibawa oleh aliran steam yang dibantu oleh gaya gravitasi, karena sudut kemiringan pada saluran pipa steam dibuat diatur

turun pada arah aliran steam. Kondensat kemudian harus dikeluarkan dari berbagai titik strategis pada saluran pipa steam.

Ketika kran pada pipa steam yang melayani bagian plant yang menggunakan steam dibuka, steam mengalir dari sistim distribusi masuk ke plant dan terjadi lagi kontak dengan permukaan yang lebih dingin. Steam kemudian memindahkan energinya dan menghangatkan peralatan dan produk (beban permulaan), dan, bila telah mencapai suhunya, pemindahan panas berlanjut ke proses (beban berjalan).

Sekarang terdapat pasokan steam yang sinambung dari boiler untuk mencukupi beban terhubung dan untuk menjaga pasokan ini, harus dihasilkan steam yang lebih banyak lagi. Untuk memenuhi kebutuhan ini, dibutuhkan air yang lebih banyak (dan bahan bakar untuk memanaskan air ini) untuk dipasok ke boiler sebagai air make up yang sebelumnya sudah diuapkan menjadi steam. Kondensat yang terbentuk dalam pipa distribusi steam dan dalam peralatan proses dapat dipakai sebakai pasokan sebagai air umpan panas boiler. Kondensat harus dikeluarkan dari ruang steam, namun kondensat ini juga merupakan komoditi yang sangat berharga yang tidak boleh dibiarkan untuk menjadi limbah. Mengembalikan seluruh kondensat ke tangki umpan boiler akan menutup loop energi steam, dan harus dilakukan bila memungkinkan.

Distribusi tekanan steam dipengaruhi oleh sejumlah faktor, dan dibatasi oleh: § Tekanan kerja maksimum yang aman bagi boiler

§ Tekanan minimum yang diperlukan pada plant

Ketika steam melewati pipa distribusi, maka steam tidak dapat menghindari kehilangan tekanannya karena :

§ Tahanan gesekan/ friksi didalam pipa.

§ Kondensasi/ pengembunan yang terjadi didalam pipa ketika panas dipindahkan ke lingkungan.

Oleh karena itu pada saat menentukan tekanan distribuís awa, harus ada kelonggaran untuk kehilangan tekanan ini.

Satu kilogram steam pada tekanan yang lebih tinggi mempunyai volum lebih kecil dari pada pada tekanan rendah. Jadi, jika steam dibangkitkan dalam boiler pada tekanan tinggi dan didistribusikan pada tekanan yang tinggi pula, maka ukuran saluran pipa distribusi akan menjadi lebih kecil. Pembangkitan dan pendistribusian steam pada tekanan tinggi memberikan tiga keuntungan yang cukup penting:

§ Kapasitas penyimpanan panas pada boiler meningkat, membantu boiler lebih efisien dalam menangani beban yang berfluktuasi, meminimalkan resiko terbentuknya steam basah dan kotor.

§ Diperluka n saluran pipa steamyang lebih kecil, sehingga biaya investasinya untuk pipa, flens, bahan penunjang, bahan isolasi dan buruh lebih rendah.

§ Saluran pipa steam yang lebih kecil berarti biaya isolasi lebih rendah.

Pada sistim distribusi tekanan tinggi, d iperlukan penurunan tekanan steam pada setiap zona atau titik penggunaan pada sistim untuk menyesuaikan dengan tekanan maksimum yang diperlukan penggunanya. Penurunan tekanan tersebut juga akan menghasilkan steam yang lebih kering pada titik penggunaan.

Komponen penting pada sistim distribusi akan d ijelaskan pada bagian berikut: § Pipa-pipa (2.2) § Titik pengeluaran (2.3) § Jalur cabang (2.4) § Saringan/ strainers (2.5) § Saringan/ filters (2.6) § Pemisah/ separator (2.7) § Steam traps (2.8) § Ventilasi udara(2.9) 2.2 Pipa-pipa

Bagian ini menjelaskan tentang pipa kerja pada sistim steam.5 2.2.1 Bahan pipa

Pipa sistim steam biasanya dibuat dari baja karbon ANSI B 16.9 Al06. Bahan yang sama juga dapat digunakan untuk jalur kondensat, walaupun pipa tembaga lebih disukai oleh beberapa industri. Untuk saluran pipa steam lewat jenuh yang bersuhu tinggi, ditambahkan bahan campuran seperti chromium dan molybdenum untuk memperbaiki kuat tarik dan resistansi terhadap golakan pada suhu tinggi. Biasanya pipa dipasok dengan panjang 6 meter.

2.2.2 Ukuran saluran pemipaan

Tujuan dari sistim distribusi steam adalah untuk memasok steam pada tekanan yang benar sampai ke titik penggunaan. Ukuran saluran pemipaan merupakan faktor penting.

Pipa kerja yang berlebih ukurannya berarti:

§ Pipa, kran, sambungan, dll. akan lebih mahal daripada yang diperlukan.

§ Akan terjadi biaya pemasangan yang lebih tinggi, termasuk pekerjaan pendukung, isolasi, dll.

§ Pada pipa steam akan terbentuk kondensat dengan volum yang lebih besar karena lebih besarnya kehilangan panas, sehingga akan diperlukan lebih banyak steam trap, kalau tidak maka steam basah akan terkirimkan ke titik penggunaan.

Pipa kerja yang kekecilan berarti:

§ Tekanan yang lebih rendah akan tersedia pada titik penggunaan. Hal ini akan menghalangi kinerja peralatan karena hanya tersedia steam dengan tekanan yang lebih rendah.

§ Terdapat resiko kekurangan steam.

§ Terdapat resiko lebih besarnya erosi, hantaman air dan kebisingan karena meningkatnya kecepatan steam.

5 Bagian 2.2 merupakan ringkasan informasi dalam Modul

10.2 Pipa dan Ukuran Pipa, dan Modul 10.3 Saluran Pipa Steam dan Pembuangan. Dalam: Spirax Sarco Learning Centre, Block 10, ‘Distribusi Steam’. www.spiraxsarco.com

Ukuran saluran pipa yang diperlukan dapat dihitung berdasarkan penurunan tekanan dan kecepatan yang akan dijelaskan dibawah ini.

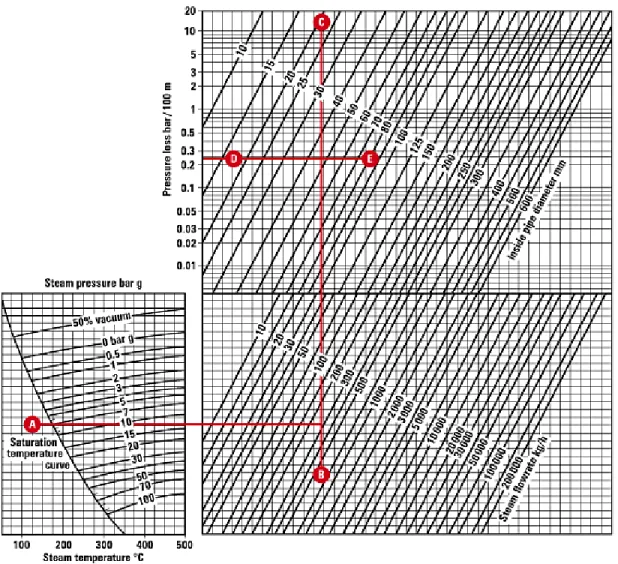

a) Ukuran pipa berdasarkan penurunan tekanan

Penurunan tekanan melalui sistim distribusi merupakan pertimbangan penting. Dalam prakteknya, akan ada keseibangan antara ukuran pipa dan kehilangan tekanan, baik pada pipa air atau pipa steam. Penurunan tekanan, sebaiknya tidak boleh lebih dari 0.1 bar/50 m. Ukuran pipa dapat dihitung dengan menggunakan grafik dalam Gambar 4. Bagi yang lebih menyukai tabel sebagi pengganti grafik dapat menggunakan Tabel 2 untuk menentukan ukuran pipa.

Contoh perhitungan adalah sebagai berikut: Diberikan:

§ Tekanan masuk P1 = 7 bar g

§ Laju alir steam = 286 kg/h

§ Minimum yang diijinkan untuk P2 = 6,6 bar g

§ Panjang saluran pipa = 165 m

Hitung penurunan tekanan maksimum per 100 m Penurunan tekanan per 100 m = P1 – P2 x 100

L

= (7,0 – 6,6) x 100 165

= 0,24 bar

Menentukan ukuran pipa berdasarkan penurunan tekanan dengan menggunakan nomogram dalam Gambar 4:

§ Pilih titik pada garis steam jenuh pada tekanan 7 bar g, dan beri tanda Titik A.

§ Dari titik A, gambar garis horizontal ke laju alir steam 286 kg/h, dan tandai dengan Titik B. § Dari titk B, gambar sebuah garis tegak lurus kearah puncak nomogram (Titik C).

§ Gambar sebuah garis horisontal dari 0,24 bar/100 m pada skala kehilangan tekanan (Garis DE).

§ Titik pertemuan garis DE dan BC menunjukan ukuran pipa yang diperlukan. Dalam kasus ini, jika pipa 40 mm ukurannya terlalu kecil, dapat digunakan pipa 50 mm.

Gambar 4. Grafik Ukuran Saluran Pe mipa an Steam – dengan pendekatan penurunan tekanan (Spirax Sarco)

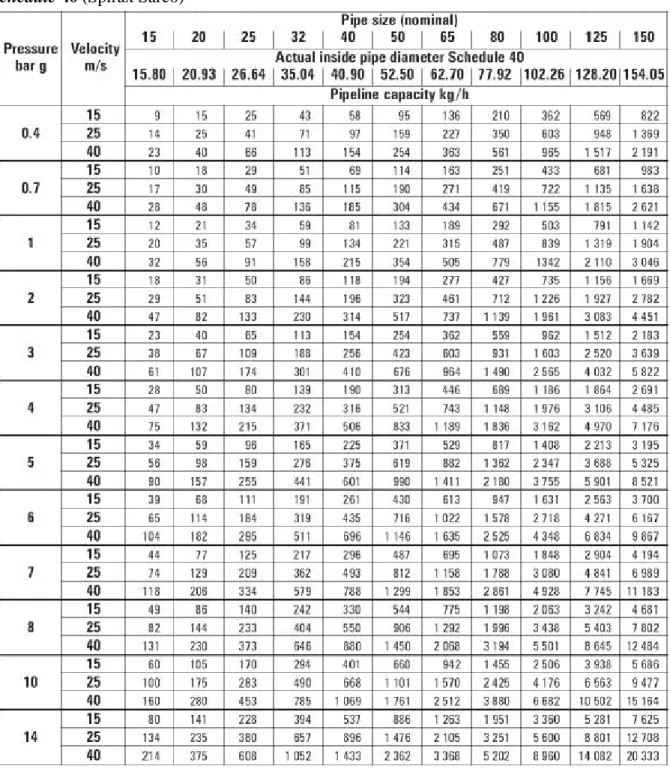

Tabel 2. Kapasitas Pemipaan Steam Jenuh dalam kg/jam untuk Berbagai Kecepatan, pipa schedule 40 (Spirax Sarco)

Gambar 5. Grafik Ukuran Pe mipaan Steam – dengan pendekatan kecepatan (Spirax Sarco)

b) Ukuran saluran pemipaan berdasarkan kecepatan

Kecepatan merupakan faktor penting dalam pengukuran pipa. Biasanya, digunakan kecepatan 25 sampai 40 m/detik untuk steam jenuh. Besaran 40 m/detik harus dianggap sebagai batas ekstrim, diatas besaran ini, maka akan terjadi kebisingan dan erosi terutama jika steamnya basah. Pada jalur pemipaanan yang lebih panjang, sering dilakukan pembatasan kecepatan pada 15 m/detik untuk menghindarkan penurunan tekanan. Direkomendasikan bahwa saluran pemipaan yang panjangnya diatas 50 m selalu diperiksa penurunan tekanannya, tanpa memandang kecepatannya.

Steam lewat jenuh dapat dianggap sebagai gas kering karena tidak membawa kadar air. Sebagai akibatnya tidak ada kesempatan bagi terjadinya erosi pipa karena suspensi tetesan air, dan kecepatan steam dapat mencapai 50 sampai 70 m/detik jika penurunan tekanannya mengijinkan. Ukuran pipa yang berdasarkan pendekatan kecepatan untuk steam jenuh dan lewat jenuh dapat dihitung dengan menggunakan nomogram seperti yang diperlihatkan dalam Gambar 5. Bagi yang lebih menyukai tabel sebagi pengganti grafik dapat menggunakan Tabel 2 untuk menentukan ukuran pipa.

Contoh perhitungan adalah sebagai berikut: Diberikan:

§ Tekanan masuk : 7 bar g § Laju alir steam: 5000 kg/jam § Kecepatan maksimum: 25 m/detik

Hitung ukuran saluran pipa berdasarkan kecepatan dengan menggunakan nomogram dalam Gambar 5:

§ Gambar sebuah garis horisontal dari garis suhu jenuh pada tekanan 7 bar g (Titik A) pada skala tekanan ke laju kecepatan massa steam 5 000 kg/jam (Titik B).

§ Dari titik B, gambar sebuah garis tegak lurus terhadap kecepatan steam 25 m/detik (Titik C). Dari titik C, gambar sebuah garis horisontal melintasi skala diameter pipa (Titik D).

§ Diperlukan sebuah pipa dengan lubang diameter130 mm; ukuran terdekat yang tersedia secara komersial 150 mm, mungkin dapat dipilih.

2.2.3 Tata Letak Pemipaan

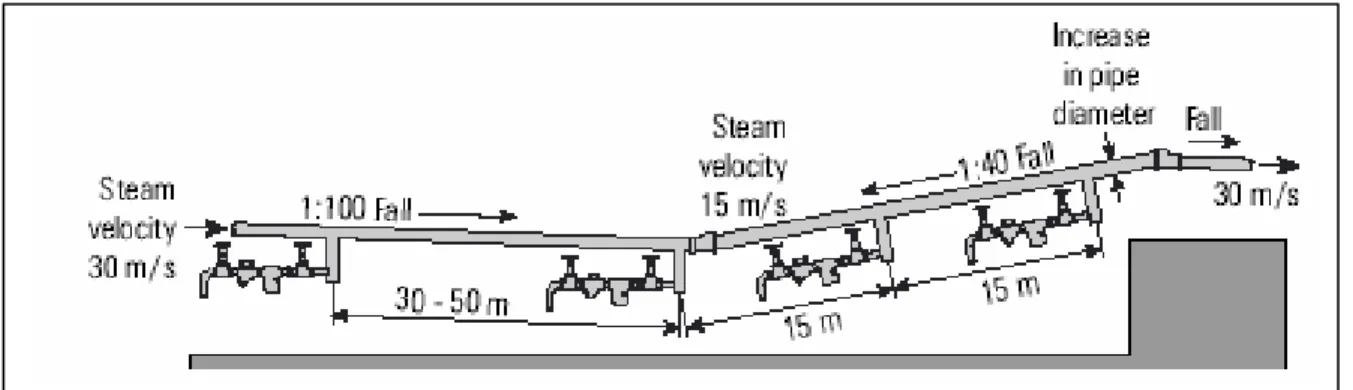

Standar Eropa EN45510, Bagian 4.12 menyatakan bahwa bila memungkinkan, saluran pipa steamharus dipasang dengan penuruna n/ slope tidak kurang dari 1:100 (turun 1 m untuk setiap 100 m), kearah aliran steam. Sudut kemiringan ini akan menjamin bahwa gravitasi, dan juga aliran steam, akan membantu pergerakan kondensat menuju titik pengeluaran dimana kondensat akan dengan aman dan efektif diambil (Gambar 6).

2.3 Titik Pengeluaran/ Pengurasan

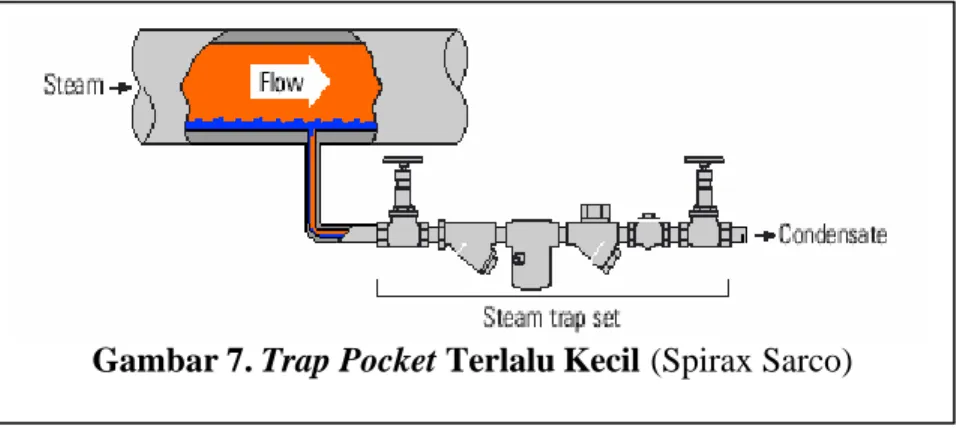

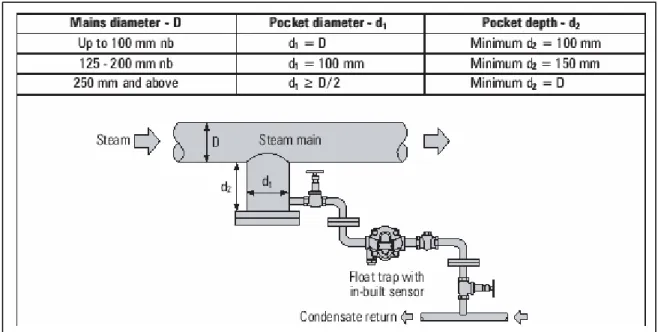

Titik pengurasan/ pengeluaran6 harus menjamin bahwa kondensat dapat mencapai steam trap. Titik-titik pengeluaran kondensat harus dip ertimbangan dengan baik pada saat perencanaan. Pertimbangan harus juga diberikan pada kondensat yang tertinggal dalam saluran pipa steam pada saat operasi dimatikan, dimana aliran steam mati. Gravitasi akan menjamin bahwa air (kondensat) akan berjalan sepanjang pipa miring dan mengumpul pada titik terendah pada sistim. Oleh karena itu steam traps harus diletakkan pada titik -titik terendah pada sistim tersebut. Sejumlah besar kondensat akan terbentuk dalam saluran pipa steam pada kondisi start-up sehingga titik -titik pengeluaran kondensat dibuat untuk setiap panjang pipa 30m sampai 50m, dan juga pada titik terendah seperti pada bagian terbawah aliran pipa. Dalam operasi yang normal, steam mengalir sepanjang saluran pipa pada kecepatan sampai mencapai 145 km/jam, menarik kondensat bersamaan dengannya. Gambar 7 memperlihatkan sebuah pipa pengeluaran 15 mm tersambung langsung ke bagian bawah saluran pipa

Walau pipa 15 mm memiliki kapasitas yang cukup, namun tidak memungkinkan untuk menangkap banyak kondensat yang bergerak sepanjang saluran pipa pada kecepatan tinggi. Susunan ini tidak akan efektif. Penyelesaian yang lebih baik untuk pembuangan kondensat diperlihatkan dalam Gambar 8. Jalur trap harus paling sedikit 25 sampai 30 mm dari bagian bawah pocket untuk saluran pipa steamsampai 100 mm, dan paling sedikit 50 mm untuk saluran pipa yang lebih besar. Hal ini memberi ruang dibawah untuk pengendapan kotoran dan kerak. Kotoran dan kerak dapat dengan mudahnya dihilangkan jika bagian bawah pocket disesuaikan dengan flens yang dapat dipindahkan atau kran blowdown.

6 Bagian 2.3 diambil dari

M odul 10.3 Saluran pipa Steam dan Pembuangan. Dalam: Spirax Sarco Learning Centre, Blok 10, ‘Distribusi Steam. www.spiraxsarco.com

Gambar 7. Trap Pocket Terlalu Kecil (Spirax Sarco)

Ukuran pocket pengeluaran yang direkomendasikan ditunjukkan dalam Gambar 9 dibawah.

2.4 Jalur Cabang

Jalur cabang 7 biasanya lebih pendek dari pipa saluran utama steam. O leh karena itu, sebagaimana aturan umum, selama panjang jalur cabang tidak lebih dari 10 meter, dan tekanan dalam pipa saluran cukup, maka memungkinkan untuk memperkirakan pipa tetap pada kecepatan 25 sampai 40 m/detik, dan tidak perlu khawatir terhadap penurunan tekananannya.

7 Bagian 2. 4 diambil dari

Modul 10.3 Saluran pipa Steam dan Pembuangan. Dalam: Spirax Sarco Learning Centre, Blok 10, ‘Distribusi Steam. www.spiraxsarco.com

Gambar 9. Ukuran Pocket Pengeluaran yang Direkomendasikan (Spirax Sarco)

2.4.1 Sambungan jalur cabang

Sambungan jalur cabang diambil dari bagian atas pipa utama karena membawa steam yang paling kering (Gambar 10). Jika sambungan d iambil dari samping, atau bahkan yang lebih parah dari bagian bawah (seperti dalam Ga mbar 11a), maka kondensat atau kotoran pada pipa utama akan terbawa steam pada cabang, sehingga akan diperoleh steam yang sangat basah dan kotor yang akan mencapai peralatan, dan hal ini akan mempengaruhi kinerja dalam jangka pendek dan panjang. Kran pada Gambar 11b harus ditempatkan sedekat mungkin ke titik pengambilan untuk meminimalkan penghamparan kondensat pada jalur cabang, jika pabrik mungkin dimatikan untuk jangka waktu panjang.

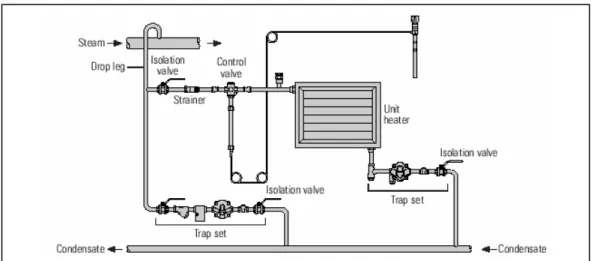

2.4.2 Drop leg

Titik-titik yang rendah akan juga terjadi dalam jalur cabang. Yang paling umum adalah drop leg dekat dengan kran atau kran pengendali (Gambar 12). Kondensat dapat menumpuk pada bagian hulu kran yang ditutup, dan kemudian didorong kedepan dengan steam ketika kran terbuka lagi – sehingga titik pengeluaran yang digabung dalam satu set dengan steam trap digunakan pada steam sebelum menuju penyaring strainer dan kran kendali.

Gambar 11a. Pengambilan Steam yang Tidak Benar

(Spirax Sarco)

Gambar 11b. Pengambilan Steam yang Benar (Spirax Sarco)

2.4.3 Landasan dan Pembuangan yang Menanjak

Terdapat banyak kejadian ketika pipa saluran steam harus melintasi tanah yang menanjak, atau penggunaan dimana kontur lokasi membuat tidak dapat me masang pipa dengan penurunan 1:100. Dalam situasi demikian, kondensat harus didorong untuk dapat turun melawan aliran steam. Caranya adalahdengan memberikan kecepatan steam yang rendah tidak lebih dari 15 m/detik, mengatur jalur pada kemiringan tidak kurang dari 1:40, dan memasang jarak titik-titik pengeluaran tidak lebih dari 15 meter (lihat Gambar 13). Tujuannya adalah untuk mencegah terbentuknya lapisan kondensat pada bagian bawah pipa.

2.5 Strainers

Bagian ini memberi tinjauan mengenai penyaring strainers.8

Dengan semakin meningkatnya persaingan pasar, penekanan lebih banyak ditujukan pada pengurangan penghentian/ downtime pabrik dan perawatan. Dalam sistim steam dan kondensat, kerusakan pabrik seringkali diakibatkan oleh kotoran-kotoran pada saluran pipa seperti kerak, karat, persenyawaan pada sambungan, pengelasan logam dan padatan lainnya, yang dapat masuk menuju sistim pemipaan. Strainers adalah peralatan yang menangkap padatan tersebut dalam cairan atau gas, dan melindungi peralatan dari pengaruh-pengaruh yang membahayakan, dengan begitu mengurangi waktu penghentian dan perawatan. Strainer harus dipasang pada bagian hulu pada setiap steam trap, pengukur aliran dan kran kendali.

Strainers dapat dikelompokkan kedalam dua tipe utama menurut bentuk dan susunan badannya; yakni tipe-Y dan tipe keranjang / basket. Contoh khas dari tipe strainers dapat dilihat dalam Gambar 14.

8 Bagian 2.5 diambil dari

Modul 12.4 Strainer. Dalam: Spirax Sarco Learning Centre, Blok 10, ‘Tambahan Saluran Pipa’. www.spiraxsarco.com

A

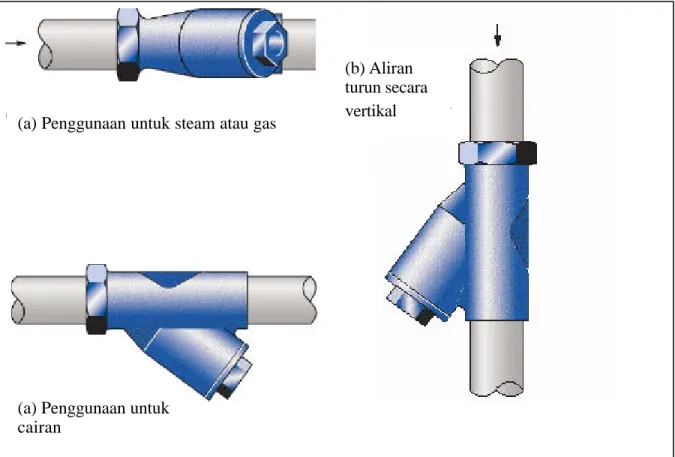

2.5.1 Strainer Tipe -Y

Untuk steam, strainer tipe-Y merupakan standar yang umum dan banyak digunakan dimana-mana. Badannya berbentuk silinder yang kompak, sangat kuat dan dapat menangani tekanan yang tinggi. Alat ini sebetulnya merupakan tangki bertekanan, dan strainer tipe-Y ini mampu menangani tekanan sampai 400 bar g. Karena pada tekanan tersebut steam biasanya bersuhu sangat tinggi, maka untuk mengatasi hal tersebut dibuat strainers yang menggunakan bahan yang luar biasa seperti baja chrome-molybdenum.

Walau terdapat berbagai pengecualian, ukuran demi ukuran, strainer tipe-Y memiliki kapasitas penanganan kotoran yang lebih rendah daripada strainer tipe keranjang, yang berarti memerlukan lebih seringnya pembersihan. Pada sistim steam, hal ini tidaklah menjadi masalah, kecuali bila tingkat karatnya tinggi, atau segera setelah commissioning ketika sejumlah besar kotoran masuk. Pada penggunaan dimana terdapat sejumlah kotoran yang signifikan, sebuah kran blowdown biasanya dapat dipasang pada tutup strainer, yang membuat strainer mampu untuk mengunakan tekanan steam untuk membersihkan, dan tanpa harus mematikan pabrik.

Strainer tipe-Y pada steam horisontal atau jalur gas harus dipasang dengan pocket nya berada dalam bidang horisontal (Gambar 15a). Cara ini mencegah air terkumpul dalam pocket, membantu mencegah terbawanya tetesan air yang dapat menyebabkan erosi dan mempengaruhi proses perpidahan panas. Bentuk pocket harus mengarah turun secara tegak lurus (Gambar 15c).

Gambar 14a. Strainer Jenis-Y

Gambar 15. Arah Strainers yang Benar (Spirax Sarco)

Walau ada baiknya memasang strainer pada arah horisontal, tetapi hal ini tidak selalu memungkinkan, dan strainer dapat dipasang pada saluran pipa vertikal jika alirannya turun, dimana kotorannya akan secara alami menuju pocket (Gambar 15b). Pemasangannya tidak memungkinkan pada aliran yang naik , dimana strainer harus dipasang dengan bukaan pocket menuju kebawah dan kotorannya turun dalam pipa.

2.5.2 Strainer tipe lurus dan sudut

Sebagai tambahan terhadap strainer tipe-Y, strainer tipe lurus dan sudut digunakan bila geometri pipa steam tidak cocok dengan strainer tipe-Y yang sedang digunakan.

2.5.3 Strainer tipe keranjang

Strainer tipe keranjang atau tipe pot dikarakteristikkan oleh ruang yang berorientasi vertikal, biasanya lebih besar dari strainer tipe-Y. Untuk semua ukuran, penurunan tekanan yang melintas strainer tipe keranjang lebih kecil daripada yang melintas tipe-Y dimana tipe ini memiliki area penyaringan yang lebih besar, yang membuat strainer tipe keranjang menjadi tipe yang lebih disukai untuk penggunaan cairan. Sebagaimana kapasitas penyimpanan kotoran yang juga lebih besar dari strainer tipe-Y, strainer tipe keranjang juga digunakan pada saluran pipa steam yang berdiameter lebih besar. Strainer tipe keranjang hanya dapat dipasang pada saluran pipa horisontal, dan untuk strainer keranjang yang lebih besar dan lebih berat, dasar strainer perlu ditopang.

(a). Steam or gas applications

(b) Flow vertically downwards (c) Liquid applications (b) Aliran turun secara vertikal (a) Penggunaan untuk steam atau gas

(a) Penggunaan untuk cairan

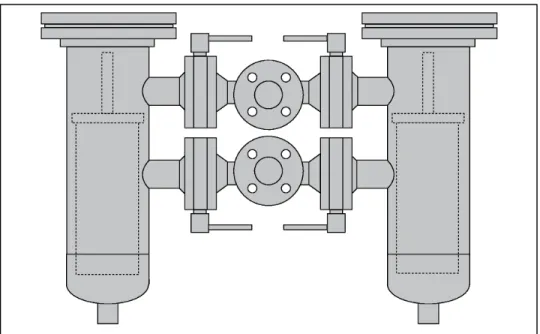

Jika strainer tipe keranjang digunakan pada sistim steam, sejumlah kondensat yang cukup signifikan dapat terbentuk. Sebagai akibatnya, strainer yang dirancang untuk penggunaan dalam sistim steam biasanya memiliki sebuah sumbat pengurasan/ pembuangan, yang dapat dipasang dengan sebuah steam trap untuk menghilangkan kondensat. Strainer tipe keranjang biasanya ditemukan dalam susunan rangkap dua (duplex). Strainer kedua ditempakan secara paralel dengan strainer primer, dan aliran dapat dibelokkan melalui dua buah strainer. Hal ini memfasilitasi pembersihan unit strainer sementara sistim masih tetap beroperasi, mengurangi waktu penghentian untuk perawatan.

2.5.4 Strainer

Terdapat dua tipe saringan yang digunakan dalam strainers:

§ Saringan berlubang. Dibuat dengan cara membuat sejumlah besar lubang dalam lembaran datar dengan bahan yang dikehendaki dengan menggunakan alat pembuat lubang jumlah banyak. Lembar yang sudah dilubangi tersebut kemudian digulung menjadi tabung dan dilas Saringan in termasuk saringan yang relatif kasar dan ukuran lubangnya biasanya berkisar dari 0,8 mm sampai 3,2 mm. Sebagai akibatnya, saringan yang sudah dilubangi hanya cocok untuk menghilangan kotoran pipa yang biasa.

§ Saringan Mesh. Kawat halus dibentuk menjadi susunan kisi-kisi atau mesh. Kemudian dilapiskan diatas saringan berlubang, yang bertindak sebagai kurungan penopang bagi mesh. Dengan menggunakan saringan mesh, memungkinkan untuk menghasilkan ukuran lubang yang lebih kecil daripada saringan berlubang. Ukuran lubang sekecil 0,07 mm dapat dicapai. Selanjutnya, digunakan untuk menghilangan partikel yang lebih kecil, yang tidak tersaring pada saringan berlubang. Saringan mesh biasanya ditetapkan dengan istilah ‘mesh’, yang menyatakan jumlah lubang per inchi linier saringan yang diukur dari garis pusat kawat. Gambar 17 menunjukan saringan dengan ukuran 3-mesh

2.5.5 Opsi-opsi Strainer

Sebagai tambahan terhadap strainer standar, terdapat beberapa opsi lainnya yang tersedia. Sisipan Magnetik

Sisipan magnetik dapat dipasang dalam strainer tipe keranjang untuk membuang kotoran baja atau besi yang kecil. Partikel kecil baja atau besi dapat berada pada suatu fluida yang membawa bagian-bagian besi dan baja. Partikel tersebut dapat menembus saringan mesh yang paling halus, sehingga perlu untuk menggunakan sisipan magnetik. Sisipan dirancang supaya seluruh fluida yang melewati magnet pada kecepatannya relat if rendah dan elemen magnetik cukup kuat untuk menangkap dan mengumpulkan seluruh partikel logam yang ada. Baha n magnetik biasanya ditutupi oleh bahan inert seperti baja tahan karat stainless steel untuk mencegah korosi.

Strainers yang Membersihkan Sendiri

Banyak terdapat berbagai tipe strainer yang dapat membersihkan sendiri, yang mampu membuang tumpukan kotoran pada saringan tanpa menghentikan pabrik. Proses pembersihannya dapat dimulai secara manual maupun otomatis, disamping itu, strainer yang membersihkan sendiri biasanya dapat diatur berdasarkan jangka waktu, atau dengan naiknya penurunan tekanan yang melintas strainer. Tipe-tipe yang paling umum adalah:

§ Strainers yang Membersihkan Sendiri tipe mekanik , yang menggunakan beberapa bentuk pengikis atau sikat mekanis, digarukkan ke atas permukaan saringan. Alat tersebut akan mengeluarkan berbagai kotoran yang terjebak dalam saringan, yang menyebabkannya jatuh ke area di bagian bawah strainer.

§ Strainers tipe pencucian balik, yang membalikan arah aliran melalui saringan. Satu set kran diubah se hingga air dialirkan ke saringan dalam arah yang sebaliknya dan keluar melalui kran pembilas. Fluida mengeluarkan kotoran yang tertahan di saringan kemudian

membawanya keluar menuju penguras limbah. Strainers Sementara

Strainer sementara dirancang untuk perlindungan peralatan dan instrumentasi selama jangka waktu start-up. Strainer biasanya dipasang diantara beberapa flens pada saat awal setelah pabrik baru dipasang.

2.6 Filter

Filter digunakan untuk membuang partikel-partikel yang lebih kecil. 9 Jika strainer membuang seluruh partikel yang terlihat d idalam steam, partikel yang lebih kecil juga perlu dibuang, sebagai contohnya adalah dalam beberapa penggunaan berikut:

§ Bila dilakukan injeksi steam langsung ke proses d imana kotoran dapat menyebabkan pencemaran produk. Contoh: Pada industri makanan, dan untuk sterilisasi peralatan proses dalam industri obat-obatan.

§ Dimana steam kotor akan menyebabkan penolakan produk atau hasil proses karena noda atau penumpukan partikel yang terlihat. Contoh: Mesin sterilisasi dan mesin kertas/kardus.

§ Dimana emisi partikel minimum diperlu kan dari pelembab steam. Contoh: Pelembab yang digunakan dalam lingkungan “bersih”.

§ Untuk penurunan kandungan air steam, menjamin pasokan yang kering dan jenuh.

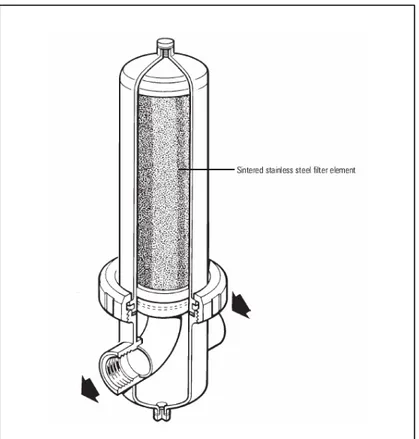

Dalam penggunaan ‘steam bersih’ seperti itu, strainer tidaklah pas dan harus digunakan filter. Filter yang digunakan dalam sistim steam biasanya terdiri dari elemen filter dari baja tahan karat yang disinter. Proses sinteringnya menghasilkan struktur berpori yang sangat halus dalam baja tahan karat, yang membuang berbagai partikel dari fluida yang melewatinya. Filter yang tersedia mampu membuang partikel sekecil 1 /gym, sesuai dengan kebutuhan praktek yang baik yang berhubungan dengan steamuntuk makanan/ culinary.

Sifat pori-pori yang halus dari elemen filter akan menciptakan penurunan tekanan yang lebih besar yang melintas filter daripada yang terdapat pada strainer dengan ukuran sama, hal ini harus dipertimbangkan secara seksama ketika membuat ukuran filter. Lagipula filter mudah rusak oleh laju aliran yang berlebih, dan batas-batas dari fiha k pembuatnya tidak boleh dilampaui.

Jika filter diterapkan dalam penggunaan steam, separator harus dipasang pada aliran hulu filter untuk membuang berbagai tetesan kondensat yang tertahan dalam bentuk tersuspensi. Sebagai tambahan terhadap peningkatan kualitas steam, hal ini akan memperpanjang umur filter. Strainer tipe-Y juga harus dipasang dibagian hulu filter untuk membuang seluruh partikel besar d imana kalu tidak dipasang akan dengan cepat menyumbat filter, meningkatnya kebutuhan pembersihan dan mengur angi umur elemen filter. Dengan memasang pengukur tekanan pada sisi filter sebelah manapun, penurunan tekanan yang melintasi filter dapat diukur, yang kemudian dapat digunakan untuk mengidentifikasi saat filter memerlukan pembersihan.Sebagai alternatif terhadap hal ini adalah dengan memasang saklar tekanan pada sisi aliran bawah filter. Ketika tekanan aliran bawah berkurang dibawah tingkat yang sudah diatur sedemikian rupa, cahaya tanda bahaya akan menyala didalam ruang kendali yang memberi sinyal kepada operator yang kemudian dapat membersihkan filter.

9 Bagian 2.6 diambil dari

Modul 12.4 Strainer . Dalam: Spirax Sarco Learning Centre, Blok 10, ‘Tambahan Saluran Pemipaan’. www.spiraxsarco.com

2.7 Pemisah/ Separator

Separator10 digunakan untuk menghilangkan tetesan air tersuspensi dari steam. Steam basah mengandung sejumlah air, dan merupakan salah satu perhatian utama pada berbagai sistim steam. Steam basah ini dapat menurunkan produktivitas pabrik dan kualitas produk, dan dapat menyebabkan kerusakan pada hampir semua item pabrik dan peralatan. Pengurasan dan trapping yang dilakukan secara hati- hati hanya dapat membuang hampir seluruh air, namun tidak untuk tetesan air yang tersuspensi dalam steam. Untuk menghilangkan tetesan air tersuspensi tersebut, dipasang pemisah/ separator pada jalur pemipaan.

Steam yang dihasilkan dalam boiler yang dirancang untuk menghasilkan steam jenuh pada dasarnya memang basah. Fraksi kering pada steam biasanya bervariasi tegantung dari tipe boiler, dan hampir semua tipe shell pada boiler akan menghasilkan steam dengan fraksi kering antara 95 sampai 98 persen.

Kandungan air dari steam yang dihasilkan oleh boiler akan terus meningkat jika terjadi priming dan pemindahan. Selalu terjadi kehilangan panas pada pipa distribusi, yang menyebabkan steam mengembun. Karena gaya gravitasi, molekul air yang mengembun akan mengendap di bagian bawah pipa membentuk sebuah lapisan air. Steam yang mengalir diatas

10 Bagian 2.7 diambil dari

Module 12.5 Separator. In: Spirax Sarco Learning Centre, Block 12, ‘Ancillaries Pemipaan’. www.spiraxsarco.com

air ini dapat meningkatkan riak-riak kecil yang dapat membesar menjadi gelombang. Ujung gelombang tersebut cenderung untuk pecah, melemparkan tetesan kondensat ke aliran steam. Keberadaan air dalam steam dapat menyebabkan sejumlah masalah:

§ Air merupakan penghalang yang sangat efektif terhadap perpindahan panas, dan kehadirannya dapat menurunkan produktivitas pabrik dan kualitas produk.

§ Tetesan air yang berjalan pada kecepatan steam yang tinggi akan meng-erosi ruang kran dan sambungan- sambungan, suatu kondisi yang dikenal dengan wiredrawing. Tetesan air juga akan meningkatkan korosi.

§ Pembentukan kerak yang meningkat pada pipa dan permukaan pemanasan dari bahan pencemar terbawa dalam tetesan air.

§ Operasi yang tidak menentu dari kran pengendali dan pengukur aliran/flor meter. § Kegagalan kran dan pengukur aliran karena pemakaian yang cepat atau hantaman air. Walaupun terdapat berbagai desain separator, namun pada dasarnya digunakan untuk menghilangkan kadar air yang tersuspensi dalam aliran steam, yang tidak dapat dihilangkan dengan pengurasan dan trapping steam.

Terdapat tiga tipe separator yang umum digunakan dalam sistim steam: 2.7.1 Separator tipe baffle

Separator tipe baffle atau baling-baling terdiri dari sejumlah pelat baffle, yang menyebabkan aliran berubah arah berkali-kali ketika aliran ini melewati badan separator. Tetesan air yang tersuspesi memiliki masa dan inersia yang lebih besar daripada steam, jadi, bila terjadi perubahan arah aliran, steam kering akan melewati baffles dan tetesan air mengumpul di baffles.

Juga, karena separator memiliki luas penampang yang besar, maka akan terdapat penurunan kecepatan fluida. Hal ini akan menurunkan energi kinetik tetesan air, dan hampir semuanya akan jatuh dalam bentuk tersuspensi. Kondensat terkumpul dibagian bawah separator, dan hasil yang terkmpul ini akan dibuang melalui steam trap.

2.7.2 Tipe Siklon

Separator tipe siklon atau sentrifugal menggunakan serangkaian sirip untuk menghasilkan aliran siklon kecepatan tinggi. Kecepatan steam menyebabkan steam berputar-putar disekitar badan separator, melemparkan bagian yang lebih berat, air tersuspensi ke dinding, dimana air tersuspensi ini akan dkeluarkan ke steam trap yang dipasang dibawah unit alat.

Gambar 19. Separator Tipe Baffle (Spirax Sarco)

2.7.3 Tipe Coalescence

Separator tipe coalescence memberikan halangan dalam aliran steam. Halangan atau rintangan in biasanya berupa bantalan kawat (kadangkala disebut juga sebagai bantalan demister), dimana molekul air akan terjebak. Molekul air tersebut cenderung bersatu, menghasilkan tetesan yang terlalu besar untuk dibawa oleh sistim gas, sehingga akan menjadi sangat berat dan jatuh ke bagian bawah separator.

Merupakan hal yang umum mencari separator yang menggabungkan operasi tipe coalescence dan siklon. Dengan menggabungkan kedua metoda tersebut, efisiensi keseluruhan separator jadi meningkat.

2.8 Steam traps

2.8.1 Apakah yang dimaksud dengan steam traps?

Sistim steam tidak dapat dikatakan lengkap tanpa adanya komponen penting ‘steam trap’ (atau trap)11. Ini merupakan hubungan yang paling penting dalam loop kondensat sebab alat ini menghubungkan penggunaan steam dengan pengembalian kondensat. Steam trap benar-benar secara harfiah berarti ‘membersihkan’kondensat, (juga udara dan gas- gas yang tidak dapat terkondensasi), keluar sistim, membiarkan steam mencapai tujuannya sedapat mungkin dalam keadaan/kondisi kering untuk memperlihatkan kerjanya yang efisien dan eknomis.

Jumlah kondensat pada steam trap yang harus dikeluarkan denga n berbagai pertimbangan. Kondensat mungkin harus dikeluarkan pada suhu steam (segera setelah terbentuk dalam ruang steam) atau dibawah suhu steam, dengan menyerahkan beberapa ‘panas sensibel’ ke dalam proses.

11 Bagian 2.8.1 merupakan ringkasan

Module 11.1 Pendahuluan – Mengapa steam traps? Dalam: Spirax Sarco Learning Centre, Block 11, ‘Steam Traps dan Steam Trapping’. www.spiraxsarco.com

Tekanan dimana steam traps beroperasi dapat berada dimana saja dari mulai tekanan vakum sampai tekanan lebih dari ratusan bar. Untuk menyesuaikan kondisi yang bervariasi tersebut terdapat berbagai tipe, masing-masing memiliki keuntunga n dan kerugian sendiri-sendiri. Satu tipe steam trap tidak mungkin menjadi pilihan yang benar untuk seluruh penggunaan. Pertimbangan bagi pemilihan steam trap termasuk kemampuan steam trap dalam:

§ Mengeluarkan udara pada saat 'start-up', yaitu pada permulaan proses dimana ruang pemanas dipenuhi oleh udara, yang akan menurunkan perpindahan panas dan meningkatkan waktu pemanasan

§ Membuang kondensat tapi bukan steam

§ Memaksimalkan kinerja pabrik. Kecuali dirancang khusus untuk diisi air, penukar panas dapat beroperasi pada kinerja terbaiknya jika ruang steam diisi dengan steam kering yang bersih. Tipe steam trap akan berpengaruh terhadap hal ini.

Terdapat tiga tipe dasar steam trap, ketiganya diklasifikasikan oleh Standar Internasional ISO 6704:1982. Kesemuanya ditunjukkan dalam Gambar 22 dan meliputi:

§ Termostatik (dioperasikan oleh perubahan suhu fluida). Suhu steam jenuh ditentukan oleh tekanannya. Dalam ruang steam, steam menyerahkan entalpi penguapannya (panas), menghasilkan kondensat pada suhu steam. Sebagai akibat dari berlanjutnya kehilangan panas, suhu kondensat akan turun. Trap termostatik akan dilewati kondensat bila suhu yang lebih rendah tercapai. Begitu steam mencapai trap, suhu meningkat dan trap tertutup.

§ Mekanis (dioperasikan oleh perubahan masa tipe fluida). Kisaran steam traps beroperasi dengan menggunakan perbedaan densitas steam dan kondensat. Steam traps tersebut terdiri dari ‘traps bola apung’dan ‘traps keranjang terbalik’, bola naik dengan adanya kondesat, kran terbuka, yang d ilewati kondensat yang lebih padat. Dengan ‘traps keranjang terbalik’, keranjang terbalik akan mengapung ketika steam mencapai trap dan naik menutup kran. Keduanya pada dasarnya menggunakan metoda operasi ‘mekanik’.

§ Termodinamik (dioperasikan oleh perubahan dalam dinamika fluida). Steam traps termodinamik mengandalkan pada pembentukan flash steam dari sebagian kondensat. Yang termasuk dalam kelompok ini adalah steam traps ‘termodiamik’, ‘cakram’, 'impuls' dan 'labirin'.

Gambar 22. Tipe steam traps 1. 2. 3. 1. Impuls 2. Labirin 3. 1. 2.

Termostatik

1. 2. 3.Termodinamik

1. 2. 3.Mekanik

1. 2.Steam Traps

Ekspansi cairan Tekanan keseimbangan Bimetallic Pengapungan bolaJuga, karena adanya kelonggaran, dimasukkan juga ‘orifice traps permanen’kedalam tipe ini, yang tidak dapat didefinisikan secara jelas sebagai peralatan otomatis yang hanya berupa beberapa lubang yang sangat sederhana dengan diameter tertentu untuk melewati jumlah kondensat tertentu pada kondisi tertentu. Semuanya mengandalkan pada kenyataan bahwa kondensat panas, dilepas pada tekanan dinamis, akan di-flash keluar menjadi campuran steam dan air.

Karena steam traps mekanik yang paling banyak digunakan, maka hanya itu yang akan dijelaskan lebih rinci. Untuk penjelasan lebih rinci mengenai seluruh tipe steam traps silahkan mengacu ke Spirax Sarco Learning Centre (www.spiraxsarco.com).

2.8.2 Steam traps mekanik

Steam traps mekanik terdiri dari steam traps bola apung dan steam traps terbalik,yang dijelaskan dibawah.12

a) Steam trap bola apung

Trap tipe bola apung beroperasi dengan menggunakan perbedaan densitas antara steam dan kondensat. Seperti terlihat pada Gambar 23a, kondensat yang mencapai trap akan menyebabkan bola apung naik, mengangkat kran dari dudukannya dan melepaskan kondensat. Seperti dapat dilihat, kran selalu penuh dengan air sehingga steam maupun udara tidak dapat melaluinya. Traps yang moder n menggunakan ventilasi udara termostatik seperti ditunjukkan dalam Gambar 23b, yang dapat mengeluarkan udara dan pada saat yang bersamaan trap juga me ngeluarkan kondensat.

Ventilasi udara otomatis menggunakan elemen kapsul tekanan kesetimbangan yang sama seperti

12 Bagian 2.8.2 diambil dari

Module 11.3 Steam TrapsMekanis. In: Spirax Sarco Learning Centre, Block 11, ‘Steam Traps dan Steam Trapping’. www.spiraxsarco.com

Figure 23a. Float Trap with Air Cock Figure 23b. Float Trap with Thermostatic

(Spirax Sarco) Air Vent (Spirax Sarco)

Gambar 23a. Trap Apung dengan Kran Udara (Spirax Sarco)

Gambar 23a. Trap Apung dengan Termostatik (Spirax Sarco)

steam trap termostatik , dan ditempatkan pada ruang steam diatas kondensat. Setelah pelepasan udara awal, alat ini tutup sampai udara atau gas-gas yang tidak dapat terkondensasi menumpuk selama aliran normal dan kemudian terbuka dengan menurunkan suhu campuran udara/steam. Ventilasi udara termostatik memberikan keuntungan tambahan dengan meningkatnya kapasitas kondensat secara signifikan pada start -up dingin.

Dahulunya, ventilasi udara termostatik mempunyai titik kelemahan jika ada hantaman air dalam sistim. Bahkan bola dapat rusak jika hantaman air begitu kuatnya. Walau begitu, pada traps apung modern ventilasi udaranya kompak, sangat kuat, seluruh kapsulnya terbuat dari baja tahan karat, dan teknik pengelasan modern yang digunakan pada bola membuat steam trap termostatik apung yang lengkap sangat kuat dan handal dalam situasi hantaman air (untuk keterangan mengenai hantaman air lihat item 8 pada bagian 4).

Dalam beberapa cara, trap termostatik apung merupakan yang terdekat ke steam trap ideal. Alat ini akan me mbuang kondensat segera setelah kondensat terbentuk, tanpa menghiraukan perubahan dalam tekanan steam.

Keuntungan steam trap termostatik apung

§ Trap secara kontinyu membuang kondensat pada suhu steam, sehingg alat ini menjadi pilihan karena laju perpindahan panasnya tinggi untuk area permukaan pemanasan yang tersedia. § Mampu menangani beban kondensat berat atau ringan sama baiknya dan tidak dipengaruhi

oleh fluktuasi tekanan atau laju alir yang luas dan mendadak.

§ Sepanjang ventilasi udara otomatis terpasang, trap mampu membuang udara secara bebas. § Alat ini memiliki kapasitas besar untuk ukurannya.

§ Versi yang memiliki kran kunci pelepas steam adalah tipe trap yang sesuai secara keseluruhannya untuk digunakan jika terjadi penguncian steam.

§ Alat ini tahan terhadap hantaman air. Kerugian steam trap termostatik apung

§ Walau kurang rentan daripada trap keranjang terbalik, trap tipe apung dapat rusak oleh pembekuan yang hebat dan badannya harus kuat, dan/atau dilengkapi dengan trap penguras termostatik tambahan yang kecil, jika alat ini dipasang pada posisi terbuka.

§ Sepert pada seluruh traps tipe mekanik, bentuk bagian dalam yang berbeda diperlukan untuk operasi pada kisaran tekanan yang bervariasi. Traps yang beroperasi pada tekanan diferensial lebih tinggi memiliki orifice lebih kecil untuk mengimbangi kemampuan mengapungnya pengapung.

b) Steam trap tipe keranjang terbalik

Steam trap tipe keranjang terbalik diperlihatkan dalam Gambar 24. Seperti namanya, mekanismenya terdiri dari sebuah keranjang yang terbalik, yang disangkutkan oleh tuas ke kran. Bagian penting trap adalah lubang ventilasi udara yang kecil di bagian atas keranjang. Gambar 24 memperlihatkan metoda operasinya.

Pada (i) keranjang tergantung kebawah, menarik kran dari dudukannya. Kondensat mengalir dibagian bawah keranjang mengisi badan dan mengalir menuju saluran pengeluaran. Pada (ii) kedatangan steam menyebabkan keranjang menjadi pelampung, kemudian naik dan menutup

saluran keluar. Pada (iii) trap jadi tertutup sampai steam dalam keranjang terembunkan atau tergelembungkan melalui lubang ventilasi ke bagian puncak badan trap. Kemudian tenggelam, menarik kran utama dari dudukannya. Kondensat terkumpul kemudian dilepaskan dan siklus diulang lagi.

Pada (ii), udara yang mencapai trap pada saat start-up juga akan memberikan kemampuan mengapungnya keranjang ke dekat kran. Lubang ventilasi keranjang diperlukan untuk membiarkan udara lepas menuju puncak trap untuk pembuangan terahir melalui dudukan kran utama. Lubang dan tekanan diferensialnya kecil se hingga trapnya relatif lambat pada pengeluaran udara. Pada waktu yang sama trap harus melalui (dan juga mengeluarkan) sejumlah steam tertentu supaya trap dapat beroperasi begitu udaranya telah bersih. Ventilasi udara yang dipasang paralel dibagian luar trap akan mengurangi waktu start-up.

Keuntungan steam trap tipe keranjang terbalik

§ Steam trap tipe keranjang terbalik dapat dibuat unuk tahan terhadap tekanan tinggi.

§ Seperti steam trap termostatik apung, steam trap tipe keranjang memilik toleransi yang baik terhadap kondisi hantaman air.

§ Dapat digunakan pada jalur steam lewat jenuh dengan penambahan sebuah check valve pada saluran masuk.

§ Mode kegagalan biasanya terbuka, sehingga menjadi lebih aman untuk penggunaan yang memerlukan fasilitas ini, sebagai contoh pengurasan turbin.

Gambar 24. Operasi Steam Trap Jenis Keranjang Terbalik (Spirax Sarco)

Kerugian steam trap tipe keranjang terbalik

§ Ukuran lubang yang kecil pada puncak keranjang berarti bahwa tipe trap ini hanya dapat membuang udara dengan sangat pelan. Lubangnya tidak dapat diperbesar, karena steam akan melewatinya dengan sangat cepat selama operasi normal.

§ Selalu terdapat air yang cukup pada badan trap yang bertindak sebagai sil/ penutup disekitar tepi keranjang. Jika trap kehilangan sil air ini, steam dapat terbuang melalui kran pengeluaran. Hal ini seringkali dapat terjadi pada penggunaan dimana terjadi penurunan tekanan steam yang mendadak, menyebabkan beberapa kondensat dalam badan trap ‘menye mprot’ kedalam steam. Keranjang kehilangan kemampuan mengapungnya dan kemudian tenggelam, membiarkan steam yang bergerak melewati trap orifice. Hanya jika kondensat yang cukup mencapai trap maka penutup/ sil air akan terbentuk lagi dan mencegah terjadinya pembuangan steam.

§ Jika trap tipe keranjang terbalik digunakan pada penggunaan dimana terjadi fluktuasi tekanan pada pabrik, sebuah check valve harus dipasang pada jalur masuk didepan trap. Steam dan air bebas bergerak pada arah yang ditentukan, tetapi tidak dapat mengalir kearah sebaliknya.

§ Suhu steam lewat jenuh yang lebih tinggi nampaknya sebagai penyebab trap keranjang terbalik kehilangan penutup/sil airnya. Sebuah check valve didepan trap harus dipasang. Beberapa trap keranjang terbalik dibuat dengan standar yang dilengkapi sebuah check valve. § Trap tipe keranjang terbalik dapat mengalami kerusakan karena pembekuan jika terpasang

pada posisi terbuka dengan kondisi ambien dibawah nol. Sama halnya dengan tipe trap mekanik lainnya, penggunaan bahan yang sesuai dapat mengatasi masalah ini jika kondisi tidak terlalu parah. Jika kondisi ambien selalu jauh dibawah nol, maka akan bijaksana apabila mempertimbangkan tipe trap yang lebih kuat untuk melakukan pekerjaannya. Untuk pengeluaran utama, trap termodinamika dapat dipilih untuk menjadi pilihan pertama.

2.8.3 Pemilihan dan pemasangan steam trap

Tabel 3 meringkas pemilihan steam traps untuk berbagai penggunaan.

Tabel 3. Pemilihan steam traps yang sesuai untuk berbagai penggunaan proses (BEE, 2004)

Penggunaan Ciri-ciri Trap yang sesuai

Pipa saluran steam § Terbuka ke atmosfir, kapasitas kecil

§ Sering terjadi perubahan tekanan

§ Tekanan rendah – tekanan tinggi

Termodinamik , Mekanik: Mengapung § Peralatan § Reboiler § Pemanas § Pengering § Penukar panas dll. § Kapasitas besar

§ Variasi tekanan dan suhu tidak dikehendaki

§ Efisiensi peralatan jadi masalah

Mekanik: Mengapung Keranjang: Keranjang terbalik

§ Jalur pencari/ tracer line

§ Instrumentasi

§ Handal tanpa panas yang berlebihan

Termodinamik , Termostatik : Bimetallic

Bila melakukan pemilihan dan pemasangan steam trap, hal berikut harus dipertimbangkan:13 a) Hantaman air/Waterhammer

Hantaman air terjadi karena kondensat dalam sistim steam yang terambil oleh steam yang bergerak dan dapat menyebabkan kerusakan pada saluran pipa, sambungan dan steam traps. Gejala hantaman air seringkali ditandai dengan tidak berfungsinya steam trap. Penjelasan yang memungkinkan adalah bahwa kegagalan pada steam trap telah diakibatkan oleh hantaman air. Hantaman air dapat diakibatkan oleh berbagai sebab, termasuk:

§ Kegagalan membuang kondensat dari jalur steam kecepatan tinggi dalam pipa.

§ Dari penggunaan, d imana suhu dikendalikan dan kondensat harus dialirkan ke jalur pengembalian, atau mengembalikannya ke sistim bertekanan.

§ Ketidakmampuan kondensat masuk atau mengalir sepanjang jalur kembali yang berukuran terlalu kecil, karena (a) banjir, atau (b) pemberian tekanan berlebih karena pengaruh throttling dari flash steam.

Permasalahan dengan hantaman air dapat dihilangkan dengan memposisikan pipa-pipa sehingga terdapat sudut kemiringan pada arah alirannya. Kemiringan sudut paling tidak 12 mm pada setiap 3 meter, dan juga adanya jumlah titik pengurasan setiap 30 sampai 50 meter.

Untuk informasi lebih lanjut mengenai hantaman air lihat hal no. 8 pada bagian 4. b) Kotoran

Kotoran merupakan faktor utama lainnya yang harus dipertimbangkan ketika memilih traps. Walaupun steam mengembun menjadi air suling, air ini kadang-kadang mengandung sedikit bahandari senyawa pe ngolahan umpan boiler dan mineral alam yang ditemukan dalam air. Juga perlu dipertimbangkan bahwa kotoran pipa terbentuk selama pemasangan dan produk dari proses korosi.

c) Strainers

Peralatan ini seringkali dilupakan dalam sistim steam, seringkali, nampaknya, dalam upaya untuk untuk mengurangi biaya pemasangan. Kerak pipa dan kotoran dapat mempengaruhi kran pengendali dan steam traps, dan menurunkan laju perpindahan panas. Sebetulnya sangatlah mudah dan murah memasang sebuah strainer dalam pipa, yang akan memberi keuntungan dividen selama umur pemasangan. Kerak dan kotoran ditangkap, dan sebagai hasilnya maka perawatan biasanya jadi berkurang.

Pemilihannya cukup sederhana. Bahan strainer dipilih untuk mencocokan tipe pemasangan dan tekanan sistim supaya alat ini dapat beroperasi. Ukuran kasa filter yang berbeda dapat dipertimbangkan untuk tingkat perlindungan yang berbeda. Makin halus filter maka makin sering alat ini perlu dibersihkan. Satu hal yang pasti, strainer jauh lebih mudah dan murah untuk dirawat dan dibeli daripada kran pengendali atau steam traps.

d) Pengunci steam

13

Bagian 2.8.3 adalah ringkasan (a) Modul 11.5 Pertimbangan dalam Memilih Steam Traps. In: Spirax Sarco Learning Centre, Block 11, ‘Steam Traps dan Steam Trapping’. www.spiraxsarco.com, and (b) Efisiensi Energi di Unit Utilitas Termal.

Kemungkinan penguncian steam kadang-kadang dapat menjadi faktor penentu dalam pemilihan steam traps. Hal ini dapat terjadi jika sebuah steam trap dipasang jauh dari pabrik yang sedang dikuras. Keadaan ini akan menjadi parah ketika kondensat dibuang melalui syphon atau pipa celup. Untuk membebaskan masalah ini maka diperlukan sebuah trap dengan kran ‘pelepas kunci steam’. Alat ini berupa kran dengan jarum terpasang didalamnya yang membiarkan steam yang terkunci dalam pipa syphon dikeluarkan melewati kran utama. Trap apung hanya berupa trap dengan fasilitas yang sesuai bagi mesin- mesin yang berputar seperti silinder pengering. e) Trapping berkelompok

Trapping berkelompok menggambarkan penggunaan satu trap yang melayani lebih dari satu penggunaan (Gambar 25). Alasan dipakainya trapping berkelompok ini adalah karena pada saat itu hanya ada satu tipe steam trap. Alat ini merupakan pendahulu dari trap tipe keranjang yang sekarang ada, dan sangat besar dan mahal. Steam traps yang sekarang sangat kecil dan murah, menyebabkan masing- masing alat penukar panas dapat dikuras secara tepat, dimana selalu lebih baik bagi peralatan yang pengguna steam untuk menggunakan trapnya masing- masing daripada secara berkelompok.

Cara yang paling memuaskan adalah menguras tiap ruang steam dengan trapnya sendiri dan menghubungkan saluran keluar dari berbagai tipe traps ke pengembalian utama kondensat (Gambar 25).

Gambar 25. Trapping Berkelompok dan Trapping Individu dengan Pengembalian Kondensat yang

f) Diffusers

Dengan pengurasan steam traps ke atmosfir dari ujung pipa yang terbuka, memungkinkan untuk melihat pembuangan kondensat panas. Sejumlah tertentu flash steam juga akan terjadi karena adanya tekanan kondensat sebelum trap. Hal ini dapat membahayakan bagi yang me lewati tempat tersebut, namun resiko dapat diminimalkan dengan menurunkan kuatnya peneluaran. Cara ini dapat dicapai dengan memasang sebuah alat diffuser sederhana (Gambar 25) pada ujung pipa yang dapat mengurangi kerasnya pengeluaran dan suara. Biasanya, tingkat suara dapat diturunkan sampai 80%.

Gambar 26. Diffuser (Spirax Sarco) g) Titik pengurasan/ pengeluaran

Titik pengurasan harus cukup besar dan harus ditempatkan dimana kondensat dapat mengalir menuju trap dengan mudah. Sebagai contoh, sebuah pipa saluran 150 mm akan memerlukan pengurasan dengan diameter 100 mm dan kedalaman 150 mm terletak dibagian bawah pipa saluran. Tabel 4 dapat digunakan untuk memilih ukuran titik pengurasan.