commit to user 9

BAB II

KAJIAN PUSTAKA

A. Kajian Teori dan Hasil Penelitian yang Relevan 1. Kajian Teori

a. Sistem PGM-FI (Programmed Fuel Injection)

PGM-FI merupakan kepanjangan dari Programmed Fuel Injection

atau dapat kita sebut Program Bahan Bakar Injeksi. Istilah PGM-Fi ini diberikan oleh Honda untuk teknologi sistem injeksi bahan bakar elektronik eksklusif untuk sistem pembakaran internal dengan meninjeksikan sejumlah bahan bakar yang tepat ke dalam silinder berdasarkan data mesin tertentu.

Sistem injeksi ini mengandalkan kinerja dari berbagai komponen sensor yang mengirimkan sinyal informasi ke pusat kontrol mesin ECM

(Engine Control Module). ECM memberikan sinyal perintah ke komponen keluaran (attachment) di dalam mesin. Pengaturan kinerja mesin telah terprogram pada setiap putaran mesin, dengan mengendalikan komposisi antara pasokan bahan bakar dan oksigen secara tepat untuk menghasilkan pembakaran yang optimal, sehingga menghasilkan tenaga maksimal dan efisien dengan emisi yang ramah lingkungan. Sistem kendali pada PGM-FI didukung oleh MIL (Malfunction Indicator Lamp) untuk mengidentifikasi gangguan mesin melalui pola kedipan lampu check engine sehingga perawatan menjadi lebih mudah.

Teknologi yang dikembangkan pada sistem PGM-FI adalah konfigurasi antara throttle body dan ECU modul yang tersusun dalam satu bagian. Konfigurasi ini memungkinkan penggantian throttle body untuk

engine yang memiliki kapasitas silinder sama, sehingga sistem PGM-FI ini sesuai diaplikasikan pada berbagai macam model engine. Throttle body

dan ECU tergabung dengan beberapa sensor yang terikat oleh 4 baut. Saluran udara idle (The idle air passage) beralur pada permukaan yang bersinggungan dan dirapatkan oleh O-ring, ECU modul terdiri dari body,

commit to user

ECU board dan cover. Beberapa sensor terletak pada throttle body dan

ECU board terhubung secara langsung dengan terminal input dan output

sensor. Cover terpasang dari bawah, bagian dalam dikemas dengan potting

resin untuk melindungi komponen-komponen dalam dan mencegah

masuknya air.

Gambar 2.1. Throttle body

(http://world.honda.com/index.html) Secara garis besar sistem PGM-FI adalah sebagai berikut :

1) Letak Sensor

Throttle body memiliki 3 buah sensor yang terpasang pada

body device, yaitu :

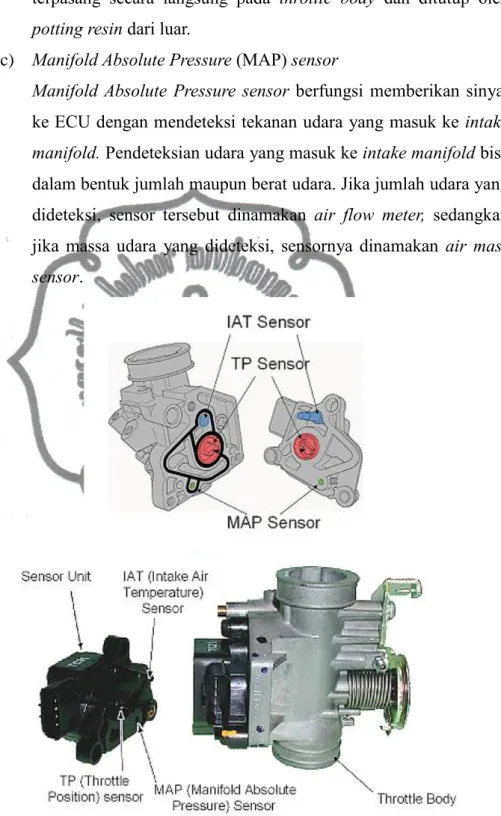

a) Intake Air Temperature (IAT) sensor

Intake Air Temperature sensor berfungsi mengukur temperatur udara yang masuk ke dalam silinder. IAT terpasang pada throttle body sebelum throttle valve. Terminal IAT sensor terpasang langsung pada ECU board untuk memperkecil ukuran ECU.

b) Throttle Position Sensor (TPS)

Throttle Position Sensor terletak di ujung poros throttle valve. TPS langsung mendeteksi pembukaan throttle valve. Poros

commit to user

terpasang secara langsung pada throttle body dan ditutup oleh

potting resin dari luar.

c) Manifold Absolute Pressure (MAP) sensor

Manifold Absolute Pressure sensor berfungsi memberikan sinyal ke ECU dengan mendeteksi tekanan udara yang masuk ke intake manifold. Pendeteksian udara yang masuk ke intake manifold bisa dalam bentuk jumlah maupun berat udara. Jika jumlah udara yang dideteksi, sensor tersebut dinamakan air flow meter, sedangkan jika massa udara yang dideteksi, sensornya dinamakan air mass sensor.

Gambar 2.2. Komponen ECU Module

(Jalius Jama & Wagino, Teknik Sepeda Motor Jilid 2, hal 284)

commit to user

2) ECU (Electrical Control Unit) Board

ECU (Electrical Control Unit) board yang digunakan dalam sistem PGM-FI untuk sepeda motor kecil secara khusus dirancang untuk mesin silinder tunggal. Ukuran ECU diperkecil dengan menyediakan rangkaian driver injector dan sirkuit pengapian untuk satu silinder, yang memungkinkan dipasang pada sisi throttle body. CPU yang digunakan untuk controller adalah CPU 16bit. Komponen besar seperti kondensor catu daya dipasang di antara sensor pada body device, yang memungkinkan mengurangi lebar keseluruhan perangkat sistem dengan ukuran yang hampir sama seperti karburator konvensional. ECU (Electrical Control Unit) berfungsi mengolah data yang diterima dari sensor, antara lain : temperatur udara, temperatur oli mesin, tekanan atau jumlah udara masuk, posisi throttle valve, putaran mesin, posisi poros engkol, dan informasi yang lainnya untuk menghitung dan menentukan saat dan lamanya injektor menginjeksikan bahan bakar dengan mengirimkan tegangan listrik ke solenoid injektor.

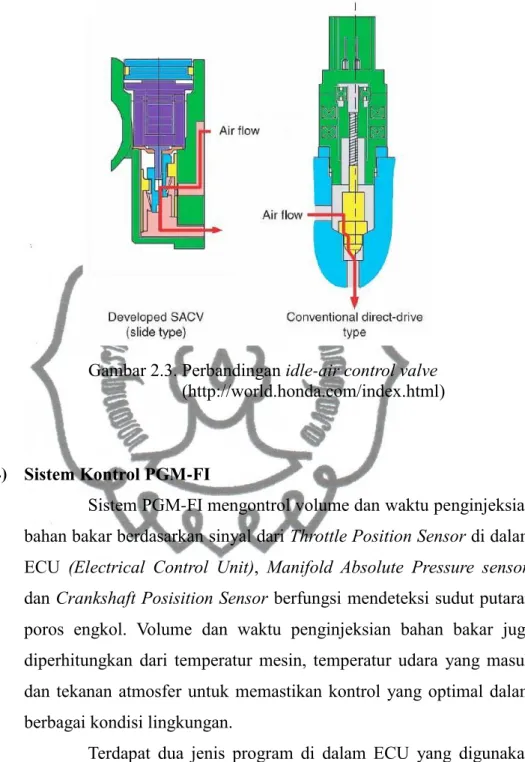

3) Idle air control device

Dibandingkan dengan sepeda motor besar, kekurangan volume udara yang masuk pada mesin sepeda motor dengan kapasitas silinder yang kecil harus dikontrol dengan ketelitian yang tinggi. Hal ini untuk memenuhi peraturan emisi gas buang yang ketat. Selain itu, agar sistem EFI (Electrical Fuel Injection) dapat dipakai untuk sepeda motor kecil, kuncinya adalah pengecilan ukuran komponen. Sistem PGM-FI menyematkan slide-valve-type air control valve (SACV) yang digerakkan oleh stepping motor. Pada tipe konvensional (direct drive type), stepping motor dengan diameter 20mm diperlukan untuk mempertahankan torsi operasi untuk mengatasi kevakuman, pada sistem ini ukuran stepping motor diperkecil menjadi ø14mm dengan menggunakan desain slide valve.

commit to user

Gambar 2.3. Perbandingan idle-air control valve

(http://world.honda.com/index.html)

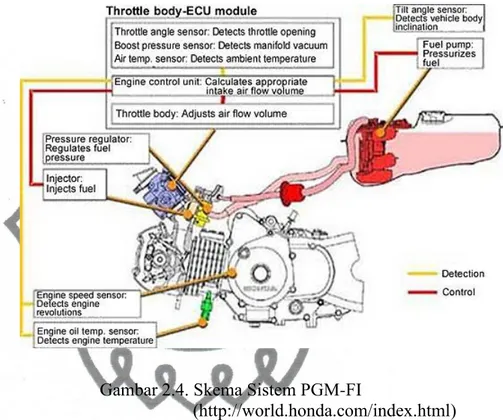

4) Sistem Kontrol PGM-FI

Sistem PGM-FI mengontrol volume dan waktu penginjeksian bahan bakar berdasarkan sinyal dari Throttle Position Sensor di dalam ECU (Electrical Control Unit), Manifold Absolute Pressure sensor, dan Crankshaft Posisition Sensor berfungsi mendeteksi sudut putaran poros engkol. Volume dan waktu penginjeksian bahan bakar juga diperhitungkan dari temperatur mesin, temperatur udara yang masuk dan tekanan atmosfer untuk memastikan kontrol yang optimal dalam berbagai kondisi lingkungan.

Terdapat dua jenis program di dalam ECU yang digunakan untuk mengontrol volume penginjeksian bahan bakar. Program yang digunakan berdasarkan pada pembukaan throttle valve dan putaran mesin.

a) Ketika beban rendah, perubahan kecil ketika throttle valve terbuka dapat diketahui dari tingkat kevakuman pada intake manifold, kemudian MAP sensor mengirim sinyal data ke ECU

commit to user

sesuai tingkat kevakuman pada intake manifold dan putaran mesin.

b) Ketika beban tinggi, sinyal data yang dikirim ke ECU ditentukan oleh sudut pembukaan throttle valve dan putaran mesin.

Gambar 2.4. Skema Sistem PGM-FI

(http://world.honda.com/index.html)

5) O2 Feedback Control

O2 feedback control menggunakan 3-way catalyst pada knalpot. Sistem O2 feedback control menggunakan sensor O2 untuk

commit to user

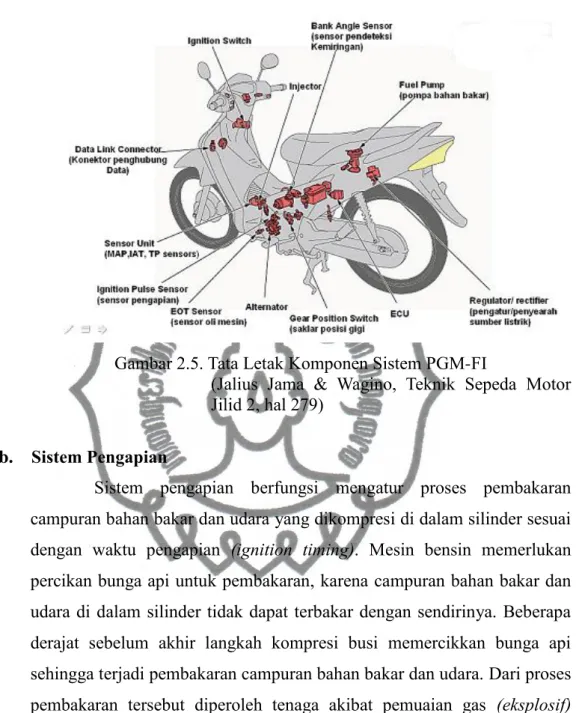

Gambar 2.5. Tata Letak Komponen Sistem PGM-FI

(Jalius Jama & Wagino, Teknik Sepeda Motor Jilid 2, hal 279)

b. Sistem Pengapian

Sistem pengapian berfungsi mengatur proses pembakaran campuran bahan bakar dan udara yang dikompresi di dalam silinder sesuai dengan waktu pengapian (ignition timing). Mesin bensin memerlukan percikan bunga api untuk pembakaran, karena campuran bahan bakar dan udara di dalam silinder tidak dapat terbakar dengan sendirinya. Beberapa derajat sebelum akhir langkah kompresi busi memercikkan bunga api sehingga terjadi pembakaran campuran bahan bakar dan udara. Dari proses pembakaran tersebut diperoleh tenaga akibat pemuaian gas (eksplosif)

yang mendorong piston menuju Titik Mati Bawah (TMB) dan menjadi langkah usaha. Busi harus mampu memercikkan bunga api dengan tepat, maka diperlukan suatu sistem yang bekerja secara akurat.

Beberapa kriteria yang harus dimiliki sistem pengapian agar sistem pengapian dapat berfungsi secara optimal, antara lain :

1) Percikan Bunga Api Harus kuat

Ketika campuran bahan bakar dan udara di dalam silinder dikompresi oleh piston, maka kesulitan utama adalah membangkitkan

commit to user

loncatan bunga api di antara celah elektroda busi, karena udara merupakan tahanan listrik dan nilai tahanannya akan naik pada saat udara dikompresikan. Tegangan listrik yang diperlukan harus cukup tinggi, sehingga dapat membangkitkan bunga api yang kuat di antara celah elektroda busi.

2) Saat Pengapian Harus Tepat

Tenaga mesin yang optimal dapat diperoleh dari pembakaran yang sempurna, untuk mendapatkan hal itu campuran bahan bakar dan udara harus terbakar pada saat yang tepat. Waktu pengapian (ignition timing) tidak statis pada titik tertentu, waktu pengapian harus berubah sesuai dengan perubahan kondisi mesin, seperti putaran mesin dan beban mesin.

3) Sistem Pengapian Harus Kuat dan Tahan

Sistem pengapian harus kuat dan tahan terhadap perubahan yang terjadi pada mesin atau perubahan kondisi operasional kendaraan, seperti getaran, panas atau tegangan tinggi yang dibangkitkan oleh sistem pengapian itu sendiri. Komponen-komponen sistem pengapian seperti koil, kabel tegangan tinggi busi dan busi harus dibuat sedemikan rupa sehingga tahan pada berbagai kondisi. Busi harus tetap tahan dan tidak meleleh ketika temperatur di sekitar mesin naik, selain itu harus tahan terhadap tekanan kompresi dan tahan terhadap getaran pada mesin agar dapat terus memberikan loncatan bunga api yang baik.

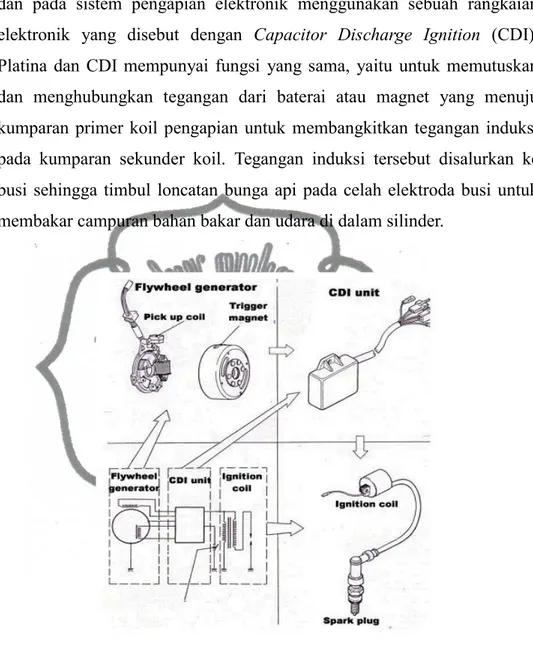

Komponen sistem pengapian dapat dilihat dari jenis sistem pengapian. Perbedaan yang paling menonjol antara sistem pengapian konvensional dan sistem pangapian elektronik adalah pada kontak pemutus dan penghubung arus. Pemutus dan penghubung arus pada sistem pengapian konvensional menggunakan contact breaker berbahan platina

commit to user

dan pada sistem pengapian elektronik menggunakan sebuah rangkaian elektronik yang disebut dengan Capacitor Discharge Ignition (CDI). Platina dan CDI mempunyai fungsi yang sama, yaitu untuk memutuskan dan menghubungkan tegangan dari baterai atau magnet yang menuju kumparan primer koil pengapian untuk membangkitkan tegangan induksi pada kumparan sekunder koil. Tegangan induksi tersebut disalurkan ke busi sehingga timbul loncatan bunga api pada celah elektroda busi untuk membakar campuran bahan bakar dan udara di dalam silinder.

Gambar 2.6. Komponen Sistem Pengapian CDI

(Jalius Jama & Wagino, Teknik Sepeda Motor Jilid 2, hal 210)

Sistem pengapian Capacitor Discharge Ignition (CDI) saat ini sangat popular digunakan pada sepeda motor. Sistem pengapian CDI terbukti lebih menguntungkan dan lebih baik dibandingkan dengan sistem pengapian konvensional, tegangan pengapian yang dihasilkan lebih besar (sekitar 40 KV) dan stabil sehingga proses pembakaran campuran bahan bakar dan udara bisa berpeluang makin sempurna. Beberapa kelebihan dari sistem pengapian CDI adalah tidak memerlukan penyetelan waktu

commit to user

pengapian, tegangan yang dihasilkan lebih stabil, engine starting lebih mudah dan lebih mudah dalam perawatan.

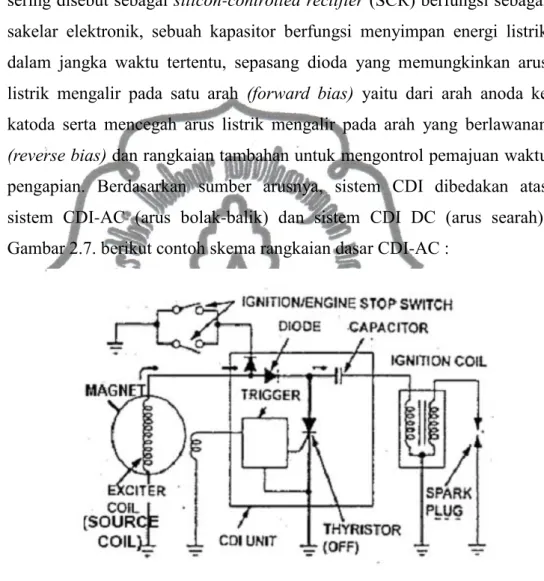

Pada umumnya sistem CDI terdiri dari sebuah thyristor atau sering disebut sebagai silicon-controlled rectifier (SCR) berfungsi sebagai sakelar elektronik, sebuah kapasitor berfungsi menyimpan energi listrik dalam jangka waktu tertentu, sepasang dioda yang memungkinkan arus listrik mengalir pada satu arah (forward bias) yaitu dari arah anoda ke katoda serta mencegah arus listrik mengalir pada arah yang berlawanan

(reverse bias) dan rangkaian tambahan untuk mengontrol pemajuan waktu pengapian. Berdasarkan sumber arusnya, sistem CDI dibedakan atas sistem CDI-AC (arus bolak-balik) dan sistem CDI DC (arus searah). Gambar 2.7. berikut contoh skema rangkaian dasar CDI-AC :

Gambar 2.7. Skema Rangkaian Dasar Unit CDI-AC

(Jalius Jama & Wagino, Teknik Sepeda Motor Jilid 2, hal 211)

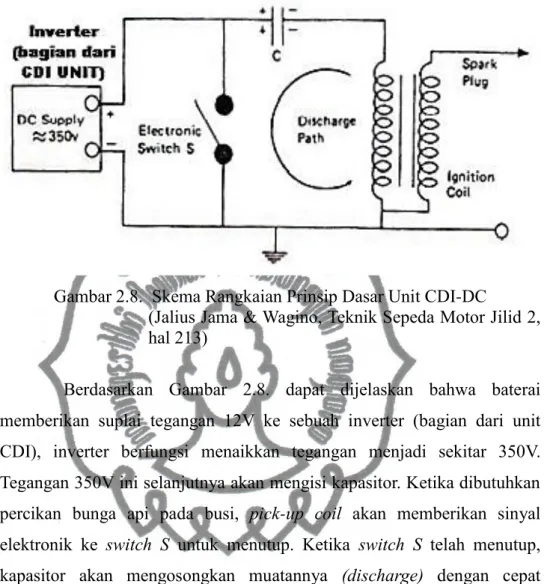

c. Sistem Pengapian CDI-DC

Sistem pengapian CDI-DC menggunakan arus yang bersumber dari baterai. Prinsip dasar CDI-DC adalah seperti Gambar 2.8. berikut :

commit to user

Gambar 2.8. Skema Rangkaian Prinsip Dasar Unit CDI-DC

(Jalius Jama & Wagino, Teknik Sepeda Motor Jilid 2, hal 213)

Berdasarkan Gambar 2.8. dapat dijelaskan bahwa baterai memberikan suplai tegangan 12V ke sebuah inverter (bagian dari unit CDI), inverter berfungsi menaikkan tegangan menjadi sekitar 350V. Tegangan 350V ini selanjutnya akan mengisi kapasitor. Ketika dibutuhkan percikan bunga api pada busi, pick-up coil akan memberikan sinyal elektronik ke switch S untuk menutup. Ketika switch S telah menutup, kapasitor akan mengosongkan muatannya (discharge) dengan cepat melalui kumparan primer koil pengapian, sehingga terjadilah induksi pada kedua kumparan koil pengapian tersebut.

Jalur kelistrikan pada sistem pengapian CDI-DC adalah arus yang pertama kali dihasilkan oleh kumparan pengisian akibat putaran magnet yang selanjutnya disearahkan oleh Cuprok (Rectifier) kemudian dihubungkan ke baterai untuk melakukan proses pengisian (Charging System), dari baterai arus ini dihubungkan ke kunci kontak, CDI unit, koil pengapian dan ke busi.

commit to user

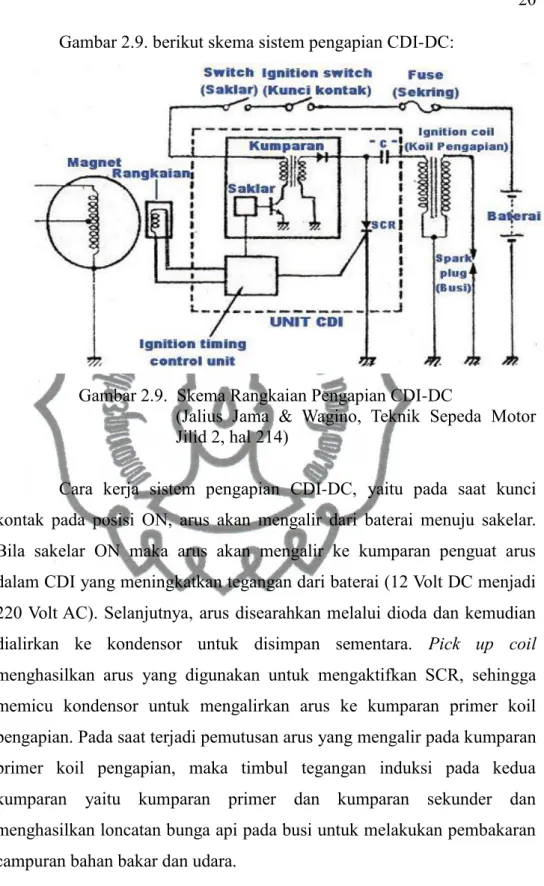

Gambar 2.9. berikut skema sistem pengapian CDI-DC:

Gambar 2.9. Skema Rangkaian Pengapian CDI-DC

(Jalius Jama & Wagino, Teknik Sepeda Motor Jilid 2, hal 214)

Cara kerja sistem pengapian CDI-DC, yaitu pada saat kunci kontak pada posisi ON, arus akan mengalir dari baterai menuju sakelar. Bila sakelar ON maka arus akan mengalir ke kumparan penguat arus dalam CDI yang meningkatkan tegangan dari baterai (12 Volt DC menjadi 220 Volt AC). Selanjutnya, arus disearahkan melalui dioda dan kemudian dialirkan ke kondensor untuk disimpan sementara. Pick up coil

menghasilkan arus yang digunakan untuk mengaktifkan SCR, sehingga memicu kondensor untuk mengalirkan arus ke kumparan primer koil pengapian. Pada saat terjadi pemutusan arus yang mengalir pada kumparan primer koil pengapian, maka timbul tegangan induksi pada kedua kumparan yaitu kumparan primer dan kumparan sekunder dan menghasilkan loncatan bunga api pada busi untuk melakukan pembakaran campuran bahan bakar dan udara.

d. Busi

Busi adalah salah satu komponen pengapian yang berfungsi sebagai alat pembakaran pada motor bensin. Tegangan tinggi dari koil

commit to user

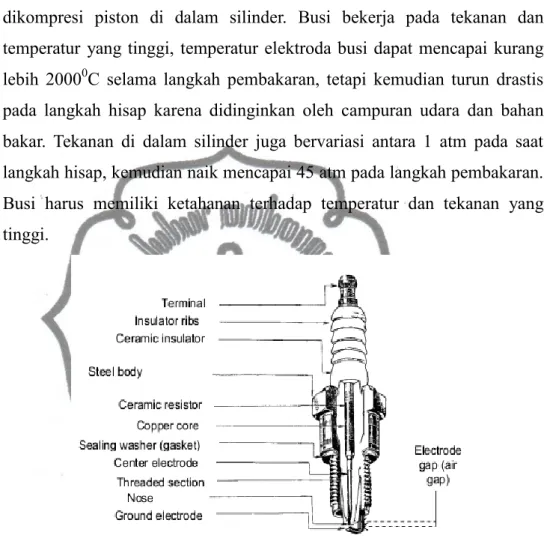

menimbulkan bunga api dengan temperatur yang tinggi diantara elektroda dan masa busi untuk membakar campuran udara dan bahan bakar yang dikompresi piston di dalam silinder. Busi bekerja pada tekanan dan temperatur yang tinggi, temperatur elektroda busi dapat mencapai kurang lebih 20000C selama langkah pembakaran, tetapi kemudian turun drastis pada langkah hisap karena didinginkan oleh campuran udara dan bahan bakar. Tekanan di dalam silinder juga bervariasi antara 1 atm pada saat langkah hisap, kemudian naik mencapai 45 atm pada langkah pembakaran. Busi harus memiliki ketahanan terhadap temperatur dan tekanan yang tinggi.

Gambar 2.10. Konstruksi Busi

(Jalius Jama & Wagino, Teknik Sepeda Motor Jilid 2, hal 186)

Elektroda tengah melewati isolator (penyekat) keramik yang terdapat pada bagian luarnya. Isolator ini berfungsi untuk melindungi elektroda tengah dari kebocoran listrik dan melindungi dari panas mesin. Di antara elektroda tengah dengan isolator dan antara isolator dengan bodi busi terdapat perapat yang berfungsi mencegah kebocoran gas. Bodi busi terbuat dari baja dan pada umumnya dilapisi dengan pelat nikel untuk mencegah korosi. Bagian atas luar bodi berbentuk hexagonal (sudut segi enam) yang berfungsi untuk memasang dan melepas busi pada kepala

commit to user

silinder. Pada bagian bawah dibuat ulir agar busi dapat dipasang di kepala silinder. Pada bagian ujung bawah busi terdapat elektroda sisi atau elektroda negatif. Elektroda ini dilas ke bodi busi untuk jalur ke masa saat terjadi percikan.

Busi ideal adalah busi yang mempunyai karakteristik dapat beradaptasi terhadap semua kondisi operasional mesin, mulai dari kecepatan rendah sampai kecepatan tinggi. Busi dapat bekerja dengan baik bila suhu elektroda tengahnya sekitar 4000C s/d 8000C. Pada suhu tersebut karbon pada insulator akan terbakar habis. Batas suhu operasional terendah dari busi disebut dengan self-cleaning temperature (busi mencapai suhu membersihkan dengan sendirinya), sedangkan batas suhu tertinggi disebut dengan istilah pre-ignition.

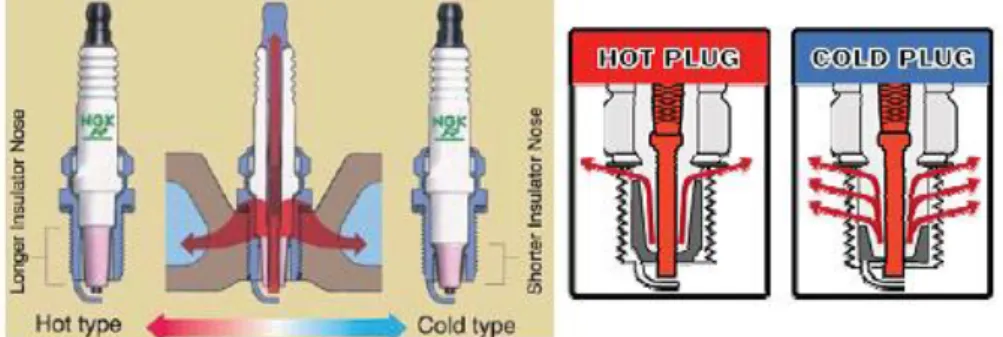

Tingkat panas dari suatu busi adalah jumlah panas yang dapat disalurkan oleh busi. Busi yang dapat menyalurkan panas lebih banyak dan lebih cepat disebut busi dingin (cold type), sedangkan busi yang lebih sedikit menyalurkan panas disebut busi panas (hot type). Perbedaannya adalah pada panjang insulator di bagian bawah, busi dingin mempunyai insulator lebih pendek, permukaan penampang yang berhubungan dengan api sangat kecil dan penyebaran panasnya lebih pendek, sehingga penyebaran panasnya sangat baik dan suhu elektroda tengah tidak terlalu tinggi, hal ini mengakibatkan pre-ignition sulit terjadi. Sedangkan busi panas mempunyai insulator yang lebih panjang, maka luas permukaan yang berhubungan dengan api lebih besar, rute penyebaran panas lebih panjang, akibatnya temperatur elektroda tengah naik cukup tinggi dan self-cleaning temperature dapat dicapai lebih cepat, meskipun pada kecepatan yang rendah dibandingkan dengan busi dingin.

Pada bodi busi terdapat kode abjad dan angka yang menunjukkan struktur busi, karakter busi dan lain-lain. Setiap produsen busi mempunyai kode tersendiri, pada umumnya semakin besar angka yang tertera pada busi menunjukkan semakin besar tingkat penyebaran panas, artinya busi makin dingin. Semakin kecil nomornya, berarti busi semakin panas.

commit to user

Gambar 2.11. Bentuk Ujung Insulator Busi Panas dan Busi Dingin (Jalius Jama & Wagino, Teknik Sepeda Motor Jilid 2, hal 192)

Terdapat beberapa macam jenis busi, yaitu :

1. Busi Standar

Ujung elektroda busi standar terbuat dari nikel dengan

diameter center electrode rata-rata 2,5 mm. Jarak tempuh busi standar sampai sekitar 20.000 km, ketika kondisi pembakaran normal dan tidak dipengaruhi oleh faktor lain seperti oli mesin dan konsumsi BBM yang berlebihan. Busi standar merupakan busi rekomendasi dari pabrikan sepeda motor.

Gambar 2.12. Busi Standar

(www.ngksparkplugs.com/products)

2. Busi Platinum

Ujung elektroda busi platinum terbuat dari nikel dan center electrode terbuat dari platinum, jadi pengaruh panas ke metal platinum

commit to user

lebih kecil. Diameter center electrode 0,6 mm s/d 0,8 mm, jarak tempuh busi platinum sekitar 30.000 km.

Gambar 2.13. Busi Platinum

(www.ngksparkplugs.com/products)

3. Busi Iridium

Ciri khas busi iridium adalah ujung elektroda yang terbuat dari nikel dan center electroda terbuat dari iridium alloy berwarna platinum buram. Diameter center electroda 0,6 mm s/d 0,8 mm. Jarak tempuh busi iridium sekitar 50.000 s/d 70.000 km, cocok untuk mesin motor dengan kapasitas silinder diatas 150cc. Dapat dikatakan semi kompetisi, karena dapat diaplikasi untuk mesin non standar.

Gambar 2.14. Busi Iridium

commit to user

4. Busi Racing

Busi racing dirancang untuk tahan terhadap kompresi tinggi, serta temperatur mesin yang tinggi. Busi racing dipersiapkan untuk mampu mengimbangi pemakaian full throttle dan deceleration.

Busi racing tidak sama dengan busi Iridium. Jarak tempuh busi racing relatif pendek, yaitu sekitar 20.000 s/d 30.000 km, untuk putaran mesin tinggi di atas 6000 rpm dan pada temperatur mesin yang tinggi.

Gambar 2.15. Busi Racing

(www.ngksparkplugs.com/products)

5. Busi Resistor

Logo R dengan font miring pada busi mempunyai arti resistor. Busi resistor dipakai untuk melindungi perangkat elektronik digital dari pengaruh gelombang radio dan sejenisnya, berupa

speedometer dan indikator digital yang terpasang pada kendaraan.

Gambar 2.16. Busi Resistor

commit to user

6. Busi Alur V

Busi alur V dibuat dengan tujuan memusatkan api busi sehingga menghasilkan power yang besar, kedua elektroda terbuat dari nikel. Meskipun demikian busi jenis ini bukan tergolong jenis iridium maupun platinum, atau dipakai untuk racing, namun untuk kendaraan yang membutuhkan tenaga besar. Busi alur V termasuk pada jenis busi resistor dan dapat dikenali dari kode huruf Y pada seri busi.

Gambar 2.17. Busi Alur V

(www.ngksparkplugs.com/products)

e. Torsi dan Daya

Kemampuan motor bakar untuk mengubah energi yang masuk berupa bahan bakar sehingga menghasilkan daya guna disebut kemampuan mesin atau prestasi mesin. Dua parameter penting dalam motor bakar adalah torsi dan daya.

1. Torsi

Torsi adalah ukuran kemampuan mesin untuk melakukan unjuk kerja. Kerja yang dimaksud yaitu kemampuan untuk menggerakkan atau memindahkan kendaraan dari kondisi diam sampai berjalan. Besaran torsi adalah besaran turunan yang digunakan untuk menghitung energi yang dihasilkan dari benda yang berputar pada porosnya. Perumusan dasar yang digunakan untuk menghitung torsi adalah: “Apabila suatu benda berputar pada porosnya dan

commit to user

mempunyai besar gaya sentrifugal sebesar F, dengan jari-jari sebesar

b”. Dari data tersebut, maka dapat dituliskan rumus sebagai berikut: Di mana:

T = Torsi benda berputar (N.m)

F = Gaya sentrifugal dari benda berputar (N) b = Jarak benda ke pusat rotasi (m)

Perkalian antara gaya dengan jaraknya adalah sebuah torsi, dengan definisi tersebut torsi pada poros dapat diketahui dengan rumus :

Dengan :

T = Torsi Mesin (N.m) w = Beban (N)

b = Jarak pembebanan dengan pusat perputaran (m)

Beban (w) yang digunakan berbeda dengan massa (m). Apabila massa satuannya adalah kilogram (Kg), sedangkan beban adalah gaya berat dengan satuan Newton (N) yang diturunkan dari W=m.g

Torsi menyebabkan benda dapat berputar terhadap porosnya dan benda akan berhenti apabila ada usaha melawan torsi dengan besar sama dengan arah yang berlawanan.

2. Daya

Daya menjelaskan besarnya output kerja mesin yang berhubungan dengan waktu atau rata-rata kerja yang dihasilkan. Daya adalah jumlah energi yang dihasilkan mesin setiap waktunya. Daya berkaitan dengan kecepatan dan putaran mesin. Hal ini dapat dilihat dari seberapa cepat kendaraan itu mencapai suatu kecepatan tertentu dengan waktu sesingkat mungkin.

T = F x b. . . (1)

commit to user Adapun rumus dari daya adalah:

Rumus di atas merupakan rumus dasar daya. Sedangkan rumus daya pada mesin adalah:

Daya dihasilkan dari proses pembakaran di dalam silinder, pada motor bakar disebut sebagai daya indikator. Daya indikator tersebut dikenakan pada pena torak yang bekerja bolak-balik di dalam silinder mesin. Di dalam silinder mesin terjadi perubahan energi dari energi kimia (bahan bakar) dengan proses pembakaran menjadi energi mekanik pada pena torak.

Dalam mekanisme mesin banyak kerugian yang timbul akibat gesekan maupun beban asesoris, seperti pompa pelumas untuk sistem pelumasan, pompa air untuk sistem pendingin, kipas radiator, dan komponen lain yang bergerak dengan memanfaatkan tenaga putar dari mesin. Jadi dapat disimpulkan bahwa daya mesin yang dapat digunakan secara efektif untuk memutar poros adalah daya mesin (daya indikator) yang dikurangi daya yang hilang akibat kerugian. Daya yang diukur pada poros tersebut disebut juga shaft horsepower

(daya poros).

Rumus dari daya efektif yang digunakan untuk menggerakkan poros adalah:

Adapun rumus daya efektif jika dirumuskan secara spesifik, yaitu:

Di mana:

Ne = Daya Efektif (HP)

Daya = Torsi x Kecepatan Sudut. . . (3)

Daya = Torsi x 2

π

x kecepatan putar (rpm). . . (4)Daya Poros = Daya Indikator – Daya yang Hilang. . . (5)

commit to user Ni = Daya Indikator (HP)

Ng = Kerugian Daya Gesek (HP) Na = Kerugian Daya Asesoris (HP)

f. Bahan Bakar

Bahan bakar adalah suatu materi yang dapat diubah menjadi energi. Bahan bakar mengandung energi panas yang dapat dilepaskan dan dimanipulasi. Bahan bakar dapat digunakan melalui proses pembakaran, dimana bahan bakar tersebut akan melepaskan panas setelah berreaksi dengan oksigen di udara. Proses lain untuk melepaskan energi bahan bakar adalah melalui reaksi eksotermal dan reaksi nuklir. Hidrokarbon (termasuk di dalamnya bensin dan solar) merupakan jenis bahan bakar yang paling sering digunakan. Bahan bakar lainnya yang bisa dipakai adalah logam radioaktif. Berdasarkan materinya bahan bakar dapat dikelompokkan menjadi : bahan bakar padat (kayu dan batubara), bahan bakar cair (Bahan Bakar dan Minyak), bahan bakar gas (LPG).

1) Premium

Premium merupakan bahan bakar hasil dari penyulingan minyak bumi yang dicampur dengan zat aditif Tetra Ethyl Lead

(TEL). Premium mempunyai rumus empiris Ethyl Benzena (C8H18)

dengan nilai oktan 88, dan pada umumnya digunakan sebagai bahan bakar kendaraan bermotor seperti sepeda motor dan mobil. Karakteristik yang dimiliki oleh premium antara lain :

a) Mudah menguap pada temperatur normal. b) Tembus pandang dan berbau.

c) Berat jenis rendah.

d) Menghasilkan jumlah panas yang besar (9.500 s/d 10.500 kkal/kg).

commit to user

2) Pertamax

Pertamax mempunyai nilai oktan 92, merupakan hasil penyempurnaan produk Pertamina sebelumnya, yaitu Premix dengan nilai oktan atau RON 92. Stabilitas oksidasi Pertamax tinggi dan kandungan olefin, aromatic dan benzene-nya pada level yang rendah menghasilkan pembakaran yang lebih sempurna. Bahan bakar tanpa timbal ini juga dilengkapi dengan bahan tambah atau aditif yang memiliki sifat detergency yang membuat injektor, karburator, saluran masuk dan ruang bakar tetap bersih, sehingga kinerja mesin tetap optimal.

3) Pertamax Plus

Pertamax Plus mempunyai spesifikasi yang sama dengan produk Pertamina sebelumnya, yaitu Super TT. Pertamax Plus tidak menggunakan bahan tambah timbal dan mempunyai nilai oktan 95. Bahan bakar tanpa timbal dapat mengurangi korosi dan memperpanjang usia katup, busi, sistem pemasukan dan pembuangan, serta komponen mesin lainnya.

g. Camphor

Kapur barus atau kamper adalah zat padat berupa lilin berwarna putih dan agak transparan dengan aroma yang khas dan kuat. Zat ini adalah terpenoid dengan formula kimia C10H16O. Zat ini ditemukan dalam

kayu tanaman jenis pohon laurel kamper (Cinnamomum camphora), pohon besar yang ditemukan di Asia, terutama di Sumatera, Kalimantan dan Taiwan, juga pohon Dryobalanops aromatica, pohon besar yang tumbuh di hutan Kalimantan. Kamper juga dapat disadap dari pohon-pohon jenis lain dari keluarga laurel, misalnya Ocotea usambarensis. Daun rosemary kering (Rosmarinus officinalis), dan keluarga tanaman mint lainnya juga mengandung hingga 20% kamper. Kapur barus juga dapat dibuat secara sintetis dari terpentin. Zat ini biasanya digunakan sebagai wewangian, sebagai bumbu makanan (hanya di India), serta sebagai cairan

commit to user

pembalseman, untuk keperluan obat-obatan, kimia, ataupun upacara keagamaan. Bahan pembuat kamper utama di Asia adalah selasih kamper.

Gambar 2.18. Camphor (C10H16O)

(http://www.chemspider.com/Chemical-Structure.2441.html)

Camphor dengan rumus kimia C10H16O mempunyai masa molar

232,30 g/mol dan pH 0,3 pada 200g/l, merupakan suatu bahan kimia organik yang mempunyai sifat stabil, mudah terbakar, peka terhadap air (larut pada 200C), akan sangat berbahaya jika bereaksi dengan oksidator kuat dan basa kuat. Selain itu camphor mempunyai berat jenis 0,983 g/cm3, titik lebur 1770C, titik didih 207.4190C pada 760 mmHg, volume molar 154.875 cm3,molar refractivity 44.395 cm3, Polarizability 17.6 10 -24cm3, Polar Surface Area 17.07 Å2, enthalpy of vaporization 44.367

kJ/mol,titik nyala 650C, tekanan uap 0,2 mmHg, potensi ionisasi 8,76 eV, surface tension 31.5900001525879 dyne/cm dan spesifikasi gravitasi 0,99. (http://www.chemspider.com/Chemical-Structure.2441.html)

Camphor dapat mengakibatkan iritasi kulit (luka bakar), iritasi mata (sampai kebutaan), inhalasi akut dengan tanda-tanda iritasi mukosa, batuk, napas tersengal, kemungkinan kerusakan saluran pernapasan dan jika termakan akan mengakibatkan luka bakar hebat di mulut dan kerongkongan, di samping itu juga bahaya berlubangnya esophagus dan perut. Pertolongan pertama yang dapat dilakukan adalah mencuci dengan menggunakan sabun jika terjadi kontak dengan kulit. Membilas mata dengan air jika terkena mata, untuk pertolongan lebih lanjut dengan memeriksakan mata ke dokter mata. Menghirup udara segar jika terhirup,

commit to user

dan memberi minum kepada korban paling banyak dua gelas jika tertelan, menghindarkan korban dari muntah (resiko perforasi) dan untuk pertolongan lebih lanjut dengan membawa korban ke dokter, tidak dianjurkan untuk menetralisir.

2. Hasil Penelitian yang Relevan

Pada dasarnya suatu penelitian telah memiliki acuan yang menjadi dasar atau penelitian yang sejenis. Oleh karena itu, dirasa perlu mengenal penelitian yang terdahulu sebagai bahan referensinya. Dalam hal ini penelitian yang relevan antara lain:

a. Rahardjo Tirtoatmodjo, dosen Fakultas Teknologi Industri Jurusan Teknik Mesin dalam Jurnal Teknik Mesin Vol. 2 No. 2, Oktober 2000. Melakukan penelitian dengan judul “Pengaruh Naphtalene terhadap Perubahan Angka Oktan Bensin, Unjuk Kerja Motor dan Gas Buangnya”. Dalam penelitian ini digunakan metode penelitian eksperimental. Digunakan butiran

naphtalene yang dicampurkan dengan bensin. Setiap butir naphthalene

beratnya 3,75 gram. Dibuat 5 jenis campuran yang akan dicoba, yaitu bensin murni saja, 1 butir naphtalene untuk 4 liter bensin, 1 butir

naphtalene untuk 3 liter bensin, 1 butir naphtalene untuk 2 liter bensin serta 1 butir naphtalene untuk 1 liter bensin. Dari hasil penelitian dengan motor Daihatsu CB-23 peningkatan torsi terjadi pada penggunaan bahan bakar 1n : 3lb dibandingkan dengan penggunaan premium. Pada penggunaan campuran 1n : 3lb memberikan peningkatan torsi 4,2 s/d 7,4%.

commit to user

Gambar 2.19. Grafik Pengujian Torsi Motor

Dengan penambahan 1 butir naphtalene (3,75 gram) dalam 3 liter bensin dan sudut pengapian 12° sebelum TMA diperoleh peningkatan daya berkisar antara 5 s/d 10,3% dibandingkan dengan menggunakan premium.

Gambar 2.20. Grafik Pengujian Daya Motor

b. Masruki Kabib, staf pengajar Fakultas Teknik Universitas Muria Kudus dalam Jurnal Sains dan Teknologi Vol. 2 No. 2 Juni 2009. Melakukan penelitian dengan judul “Pengaruh Pemakaian Campuran Premium dengan

commit to user

Toyota Kijang Seri 4K”. Dalam penelitian ini digunakan metode penelitian eksperimental (True Experimental Research) yaitu dengan menguji pengaruh dari suatu perlakuan (treatment) dengan cara membandingkan suatu perlakuan baru dengan perlakukan kontrol atau pembanding. Dari hasil penelitian dengan Toyota Kijang 4K dapat dilihat torsi maksimum terjadi pada kadar campuran 4 gram camphor dalam satu liter premium pada putaran 5000 rpm. Variabel bebas dalam penelitian ini adalah kadar camphor dalam bensin dan putaran mesin. Variasi kadar

camphor dalam bensin premium 1 gr, 2 gr, 3 gr, 4 gr, 5 gr. Variasi putaran mesin 3000 rpm, 4000 rpm, 5000 rpm, 6000 rpm, 7000 rpm dan 8000 rpm.

Gambar 2.21. Grafik Pengujian Torsi Motor

Daya yang dihasilkan oleh masing-masing kadar campuran champor dan bahan bakar mengalami kenaikan seiring kenaikan putaran (rpm). Hal ini dipengaruhi oleh kenaikan energi yang dilepas bahan bakar karena semakin tinggi putaran mesin, maka jumlah bahan bakar yang masuk ke ruang bakar semakin tinggi.

commit to user

Gambar 2.22. Grafik Pengujian Daya Motor

c. Ilham Fahrudin (2012) melakukan penelitian dengan judul “Penggunaan

Ignition Booster dan Variasi Jenis Busi terhadap torsi dan daya mesin pada Yamaha Mio Soul tahun 2010”. Pada penelitian ini menggunakan metode analisis diskriptif. Variabel pada penelitian ini adalah jenis busi (busi standar, busi platinum, busi iridium) dan ignition booster untuk menyelidiki pengaruh terhadap torsi dan daya sepeda motor. Dari hasil penelitian terdapat peningkatan torsi dan daya pada penggunaan jenis busi, yaitu :

1) Busi Standar : torsi 4,87 ft.lbs/ 6000 rpm daya 6,25 HP/ 7000 rpm 2) Busi Platinum : torsi 4,85 ft.lbs/ 6000 rpm

daya 6,35 HP/ 8000 rpm 3) Busi Iridium : torsi 4,97 ft.lbs/ 6000

daya 6,43 ft.lbs/ 8000 rpm

Pada penggunaan ignition booster dan jenis busi terjadi peningkatan torsi dan daya sebagai berikut :

1) Ignition Booster & Busi Standar : torsi 4,87 ft.lbs/ 6000 rpm daya 6,25 HP/ 7000 rpm

commit to user

2) Ignition Booster & Busi Platinum : torsi 4,85 ft.lbs/ 6000 rpm daya 6,35 HP/ 8000 rpm 3) Ignition Booster & Busi Iridium : torsi 4,97 ft.lbs/ 6000

daya 6,43 ft.lbs/ 8000 rpm

Dari beberapa penelitian di atas torsi dan daya sepeda motor dipengaruhi oleh penambahan camphor dalam premium dan penggunaan jenis busi (busi standar, busi platinum, busi iridium). Camphor dapat meningkatkan titik nyala premium sehingga, dapat menghasilkan pembakaran yang lebih sempurna. Penggunaan busi platinum dan busi iridium dapat menghasilkan percikan bunga api yang lebih optimal sehingga dapat meningkatkan torsi dan daya sepeda motor. Hal tersebut yang melatarbelakangi untuk melakukan penelitian dengan menggunakan variabel penelitian penggunaan jenis busi dan penambahan camphor dalam premium.

B. Kerangka Berpikir

Populasi kendaraan bermotor meningkat dengan pesat. Hampir semua kendaraan bermotor menggunakan bahan bakar minyak sebagai energi penggeraknya. Fakta tersebut berdampak terhadap harga dan persediaan bahan bakar yang semakin terbatas. Perlu dikembangkan teknologi untuk meningkatkan efisiensi motor bakar dengan memperbaiki proses pembakaran yang terjadi pada ruang bakar.

Torsi dan daya sepeda motor dipengaruhi oleh beberapa hal, di antaranya volume silinder, perbandingan kompresi, tingkat homogenitas campuran bahan bakar dengan udara, angka oktan bahan bakar premium, tekanan udara masuk ruang bakar, yang berujung pada kesempurnaan pembakaran. Beberapa cara yang dapat dilakukan untuk mendapatkan pembakaran campuran udara dan bahan bakar yang sempurna, antara lain pemilihan busi yang tepat agar nyala api yang dipercikkan dapat membakar seluruh campuran udara dan bahan bakar di dalam silinder. Semakin terpusat percikan api dan semakin tinggi temperatur percikan

commit to user

api yang dihasilkan busi, akan dapat membakar seluruh campuran udara dan bahan bakar, dengan begitu diduga dapat meningkatkan unjuk kerja sepeda motor.

Selain itu peningkatan unjuk kerja torsi dan daya sepeda motor dapat dilakukan dengan menggunakan bahan bakar yang mempunyai nilai oktan lebih tinggi. Dalam penelitian ini camphor digunakan sebagai zat aditif premium, dengan penambahan camphor ke dalam premium diduga akan meningkatkan torsi dan daya sepeda motor.

Penggunaan busi platinum dan busi iridium, serta penambahan camphor

dalam premium diharapkan mampu menghasilkan pembakaran yang lebih sempurna, kemudian dapat meningkatkan torsi dan daya sepeda motor.

Dari uraian di atas maka dapat ditentukan suatu paradigma penelitian sebagai berikut:

Gambar 2.23. Skema Paradigma Penelitian Keterangan:

X1 = Jenis Busi

X1.1 = Busi Standar

X1.2 = Busi Iridium

X1.3 = Busi Platinum

X2 = Proporsi campuran Camphor dalam Premium

X2.1 = Pencampuran Camphor 0 gr/L Premium X1 X1.1 X1.2 X1.3 X2 X2.1 X2.2 X2.3 X2.4 X2.5 X2.6 Y Y1 Y2

commit to user

X2.2 = Pencampuran Camphor 1 gr/L Premium

X2.3 = Pencampuran Camphor 2 gr/L Premium

X2.4 = Pencampuran Camphor 3 gr/L Premium

X2.5 = Pencampuran Camphor 4 gr/L Premium

X2.6 = Pencampuran Camphor 5 gr/L Premium

Y = Unjuk kerja sepeda motor Supra X 125 PGM-FI tahun 2006 Y1 = Torsi sepeda motor Supra X 125 PGM-FI tahun 2006

Y2 = Daya sepeda motor Supra X 125 PGM-FI tahun 2006

C. Pertanyaan Penelitian

Berdasarkan rumusan masalah dan analisis kerangka berpikir di atas dapat diajukan pertanyaan penelitian sebagai berikut:

1. Ada pengaruh penggunaan busi standar, busi platinum dan busi iridium terhadap torsi dan daya pada sepeda motor Supra X 125 PGM-FI tahun 2006. 2. Ada pengaruh penambahan camphor dalam premium terhadap torsi dan daya

pada sepeda motor Supra X 125 PGM-FI tahun 2006.

3. Ada pengaruh bersama penggunaan busi standar, busi platinum, busi iridium dan penambahan camphor dalam premium terhadap torsi dan daya pada sepeda motor Supra X 125 PGM-FI tahun 2006.