TINJAUAN PUSTAKA

Batasan Pemotongan dan Pengeprasan Tebu

Pemotongan didefinisikan sebagai proses pemisahan secara mekanik dari sebuah benda padat sepanjang garis pemotongan menggunakan alat pemotong berupa mata pisau (Persson 1987). Ditinjau dari jenis alat potong (cutting device) yang digunakan dalam pemotongan atau prosedur pemotongannya terdapat beberapa istilah lain untuk pemotongan. Istilah tersebut antara lain adalah mencacah (chopping), memangkas (mowing), menggergaji (sawing), membelah (splitting), mengiris, (slicing), dan chipping.

Pengeprasan tebu merupakan pemotongan sisa-sisa tunggul tebu setelah penebangan yang dilakukan pada posisi tepat atau lebih rendah dari permukaan guludan (Koswara 1989). Pengeprasan tersebut dapat dilakukan secara manual maupun mekanis. Alat potong yang digunakan dalam pengeprasan manual umumnya berupa cangkul, sedangkan untuk pengeprasan mekanis digunakan alat potong jenis rotari (stubble shaver) yang digerakkan oleh traktor. Tanaman keprasan merupakan tanaman tebu yang tumbuh kembali dari jaringan batang yang masih tertinggal di dalam tanah setelah tebu ditebang (Barnes 1964). Pengeprasan tebu bertujuan (1) mengkondisikan agar tunas tanaman keprasan tumbuh dari mata tunas batang tebu yang terdapat di bawah permukaan tanah, (2) membersihkan gulma yang tumbuh pada guludan, (3) meratakan dan merapikan permukaan guludan, dan (4) mempersiapkan agar tanaman tebu keprasan dapat tumbuh dengan baik (Humbert 1968).

Metode Pemotongan Bahan Pertanian

Terdapat empat metode pemotongan yang umum digunakan untuk bahan-bahan pertanian (Sitkei 1986). Pertama, counter moving blade (kedua bilah pisau potong bergerak berlawanan arah). Metode pemotongan tersebut sama halnya dengan menggunting (Gambar 2a), sehingga hasil potongannya memiliki permukaan yang lebih rata dan halus. Metode tersebut lebih cocok digunakan untuk pemotongan material yang memiliki ketebalan relatif rendah, misalnya untuk pemangkasan rumput. Kedua, resting and moving blade (satu bilah pisau diam dan satu bilah pisau yang lain bergerak). Material yang dipotong didukung

(supported) oleh bilah pisau yang diam, sedangkan bilah pisau yang satunya bergerak untuk melakukan penetrasi pada material yang dipotong (Gambar 2b). Pemotongan yang mengikuti metode tersebut adalah pemotongan rumput menggunakan alat potong tipe reel dan pemanen padi menggunakan cutterbar. Ketiga, Pemotongan tipis atau mengiris (Gambar 2c). Metode tersebut umumnya digunakan untuk memotong sebagian kecil atau lapisan tipis dari permukaan sebuah material, misalnya: pemotongan pada bagian atas sugar beet, pengupasan buah, dan perajangan tembakau. Keempat, free cutting (pemotongan secara impak). Pemotongan dilakukan menggunakan gaya pukul yang tinggi sehingga kecepatan pisau merupakan parameter yang sangat penting. Metode pemotongan tersebut (Gambar 2d) umumnya digunakan untuk pemotongan rumput dengan menggunakan alat potong tipe rotari. Pemotongan dengan cara impak tersebut cenderung memberikan hasil potongan yang pecah, terlebih apabila pisau yang digunakan memiliki ketajaman yang rendah.

(b) (c) (d)

(a)

Gambar 2 Beberapa metode pemotongan bahan pertanian (Sitkei 1986).

Faktor-Faktor yang Mempengaruhi Gaya, Energi, dan Daya Pemotongan

Gaya pemotongan merupakan gaya luar yang harus diberikan oleh pisau kepada material agar bahan tersebut dapat terpotong (Persson 1987). Selanjutnya, gaya pemotongan juga didefinisikan sebagai hasil perkalian antara tegangan (stresses) yang terjadi pada material saat mata pisau melakukan pemotongan dan luas pada bagian atau lokasi tegangan tersebut terjadi, sedangkan gaya pemo-tongan spesifik merupakan gaya pemopemo-tongan aktual per lebar atau luas material yang dipotong. Gaya pemotongan tersebut mencakup (1) gaya yang diperlukan

untuk menggerakkan pisau, (2) gaya gesek antara material dan pisau, dan (3) gaya untuk mengatasi tahanan potong dari material.

Pengukuran gaya pemotongan dari alat potong yang bergerak putar sangat sulit dilakukan, sehingga pengukuran dilakukan terhadap torsi pemotongan pada poros pisau (Lisyanto 2002). Torsi pemotongan merupakan hasil kali antara gaya yang diperlukan oleh mata pisau untuk melakukan pemotongan dan jari-jari atau radius putaran mata pisau. Selanjutnya, parameter torsi pemotongan tersebut dapat digunakan untuk menentukan besarnya gaya dan daya pemotongan. Suharyatun (2002) mengungkapkan bahwa besarnya torsi untuk pemotongan rumput menggu-nakan pisau jenis rotari dipengaruhi oleh jari-jari pemotongan, kecepatan maju, kecepatan putar, jumlah pisau, sudut pemasangan pisau, diameter batang rumput, dan gaya spesififik pemotongan rumput. Suastawa et al. (2003) menyimpulkan bahwa, torsi terendah untuk pemotongan rumput menggunakan pisau jenis rotari sebesar 0.073 N m yang terjadi pada selang kecepatan putar 2800 rpm dengan model pisau bercoak pada kemiringan 15o.

Menurut Persson (1987) beberapa faktor yang mempengaruhi gaya, energi, dan daya pemotongan meliputi (1) faktor utama yakni kecepatan maju alat dan kapasitas pemotongan, (2) faktor tanaman yaitu kadar air, umur tanaman atau tingkat kematangan, dan spesies tanaman, (3) metode pengoperasian terdiri atas ketebalan pemotongan, penetrasi awal pisau (precompression), dan kecepatan potong pisau, (4) faktor perancangan yang meliputi lebar pemotongan, sudut mata pisau, ketajaman pisau, jenis mata pisau, sudut kemiringan pisau, sudut potong pisau, sudut kelonggaran, dan pisau penahan (countershear), dan (5) interaksi antara ke empat faktor tersebut.

Efek Kecepatan Maju dan Kapasitas Pemotongan

Salah satu faktor penting yang sangat mempengaruhi daya total pemotongan pada alat pemotong rumput jenis rotari (rotary mower) adalah kecepatan maju pada saat pemotongaan (VLF). Gambar 3 menunjukkan bahwa daya total pemotongan (POD) tersebut ditentukan dari beberapa pubah yang berpengaruh terhadap daya pemotongan yakni (1) daya spesifik untuk mengatasi pergerakan udara dalam rotor dan gesekan internal yang terjadi pada rotor (POLS 1,1), (2) daya untuk mengatasi gesekan antara rotor dan stubble atau sisa-sisa pemotongan

(POLS 1,2), dan (3) daya untuk pemotongan (POC) dibagi dengan efisiensi dalam pemotongan (EFC). Gambar 3 juga dapat ditafsirkan bahwa daya total pemotongan (POD) untuk mesin pemotong rumput tipe rotari (rotary mower) semakin meningkat seiring dengan meningkatnya kecepatan maju pada saat pemotongan (VLF).

Gambar 3 Plot hubungan antara daya total pemotongan (POD) dan kecepatan maju pemotongan (VLF) untuk rotary mower (Persson 1987).

Tuck (1976, 1977, 1978) diacu dalam Persson (1987) menyatakan ekspresi matematis yang menghubungkan sejumlah parameter untuk menentukan POD pada rotary mower sebagai berikut:

(

)(

)

[

ENCSAE EFC VLF]

POLS POLS LWD POD/ = 1,1+ 1,2+ / (1)POD = daya total pemotongan untuk alat pemotong rumput tipe rotari (kW) LWD = lebar dari alat potong (m)

POLS1,1 = daya untuk mengatasi pergerakan udara dalam rotor dan gesekan internal yang terjadi pada rotor (kW m-1)

POLS1,2 = daya untuk mengatasi gesekan antara rotor dan stubble atau sisa-sisa

pemotongan (kW m-1)

ENCSAE = energi pemotongan spesifik per unit area (kJ m-2) EFC = efisiensi pemotongan

VLF = kecepatan maju pemotongan (m s-1)

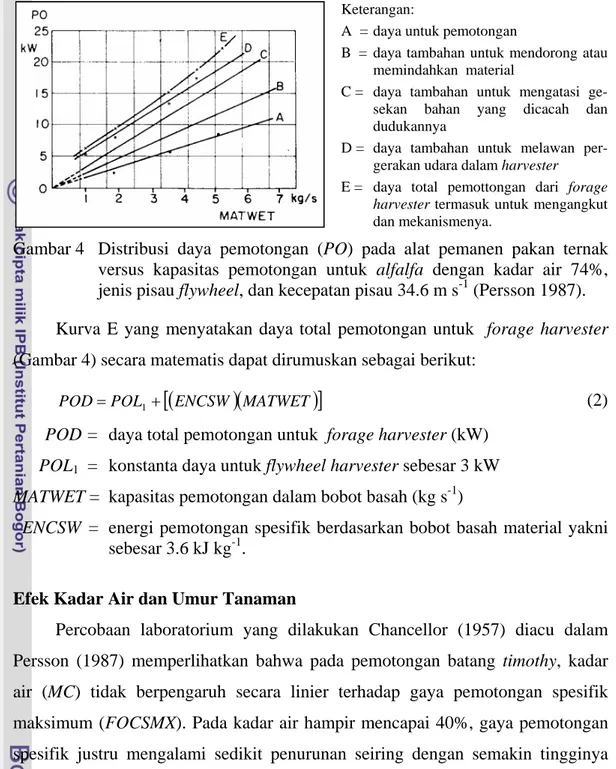

Pada alat pemanen pakan ternak (forage harvester) faktor utama yang mempengaruhi daya total pemotongan (POD) adalah kapasitas pemotongan (MAT). Gambar 4 memperlihatkan sebaran daya (power distribution) untuk alat pemanen pakan ternak (forage harvester) yang memiliki pola peningkatan cenderung linier seiring dengan meningkatnya kapasistas pemotongan.

E = daya total pemottongan dari forage harvestertermasuk untuk mengangkut dan mekanismenya.

D = daya tambahan untuk melawan per-gerakan udara dalam harvester C = daya tambahan untuk mengatasi

ge-sekan bahan yang dicacah dan dudukannya

B = daya tambahan untuk mendorong atau memindahkan material

A = daya untuk pemotongan Keterangan:

Gambar 4 Distribusi daya pemotongan (PO) pada alat pemanen pakan ternak versus kapasitas pemotongan untuk alfalfa dengan kadar air 74%, jenis pisau flywheel, dan kecepatan pisau 34.6 m s-1 (Persson 1987). Kurva E yang menyatakan daya total pemotongan untuk forage harvester (Gambar 4) secara matematis dapat dirumuskan sebagai berikut:

POD=POL1+

[

(

ENCSW)(

MATWET)

]

(2)POD = daya total pemotongan untuk forage harvester (kW) POL1 = konstanta daya untuk flywheel harvester sebesar 3 kW

MATWET = kapasitas pemotongan dalam bobot basah (kg s-1)

ENCSW = energi pemotongan spesifik berdasarkan bobot basah material yakni sebesar 3.6 kJ kg-1.

Efek Kadar Air dan Umur Tanaman

Percobaan laboratorium yang dilakukan Chancellor (1957) diacu dalam Persson (1987) memperlihatkan bahwa pada pemotongan batang timothy, kadar air (MC) tidak berpengaruh secara linier terhadap gaya pemotongan spesifik maksimum (FOCSMX). Pada kadar air hampir mencapai 40%, gaya pemotongan spesifik justru mengalami sedikit penurunan seiring dengan semakin tingginya kadar air dalam material (Gambar 5 garis a). Energi pemotongan spesifik per unit beban material (ENCSM) yang dihitung pada basis bobot kering cenderung mengalami sedikit peningkatan seiring dengan semakin meningkatnya kadar air pada saat pemotongan (Gambar 5 garis b). Sebaliknya, energi pemotongan spesifik per unit beban material (ENCSM) yang dihitung pada basis bobot basah memiliki pola penurunan yang cenderung linier seiring dengan semakin tingginya kadar air saat pemotongan (Gambar 5 garis c).

c b a

Keterangan:

a = gaya pemotongan spesifik maksimum (FOCSMX ) b = energi pemotongan spesifik

per unit beban material (ENCSM) dihitung pada basis bobot kering

c = energi pemotongan spesifik per unit beban material (ENCSM) dihitung pada basis bobot basah

MC= kadar air pada basis basah

Gambar 5 Gaya pemotongan spesifik maksimum (FOCSMX) dan energi pemotongan spesifik per unit beban material (ENCSM) versus kadar air (Chancellor 1957, diacu dalam Persson 1987).

Besarnya energi pemotongan untuk bahan pertanian juga dipengaruhi oleh umur atau tingkat ketuaan tanaman. Tanaman yang lebih tua membutuhkan energi pemotongan yang lebih tinggi dibandingkan dengan tanaman yang lebih muda. Prince et al. (1958) melaporkan bahwa energi yang diperlukan untuk memotong batang alfalfa berdiameter 3.2 mm pada umur 28 hari mencapai 0.013 J, umur 36 hari sebesar 0.027 J, dan berumur 55 hari sebesar 0.034 J.

Efek Kecepatan Potong Pisau

Berge (1951) mengungkapkan bahwa energi pemotongan meningkat secara linier pada selang kecepatan potong pisau antara 20 dan 50 m s-1. Pada kisaran kecepatan potong yang rendah, peningkatan kecepatan potong pisau tidak memi-liki efek yang signifikan terhadap peningkatan energi pemotongan. Chancellor (1957) diacu dalam Persson (1987) mengungkapkan bahwa peningkatan kece-patan potong pada mower dengan kisaran kecekece-patan antara 1.75 dan 5.2 m s-1 hanya memiliki efek yang relatif kecil terhadap peningkatan energi pemotongan untuk pemotongan batang timothy berkadar air 54%. Penelitian yang dilakukan oleh Blevins dan Hansen (1956) juga mengungkapkan bahwa kecepatan potong pisau yang relatif rendah hampir tidak memiliki efek terhadap energi pemotongan untuk alat pemanen pakan ternak (forage harvester).

Efek Sudut Mata Pisau dan Ketajaman Pisau

Ketajaman (sharpness) dan keruncingan (fineness) merupakan dua sifat yang berbeda pada sebuah mata pisau. Pisau dikatakan tajam (sharp) apabila pisau tersebut memiliki radius dan ketebalan mata pisau yang kecil, sedangkan dikatakan runcing (fine) apabila pisau tersebut memiliki sudut mata pisau yang kecil (Gambar 6). Kebalikan dari ketajaman adalah ketumpulan (dullness), sedangkan kebalikan dari keruncingan disebut tidak runcing (bluntness).

(a) (b)

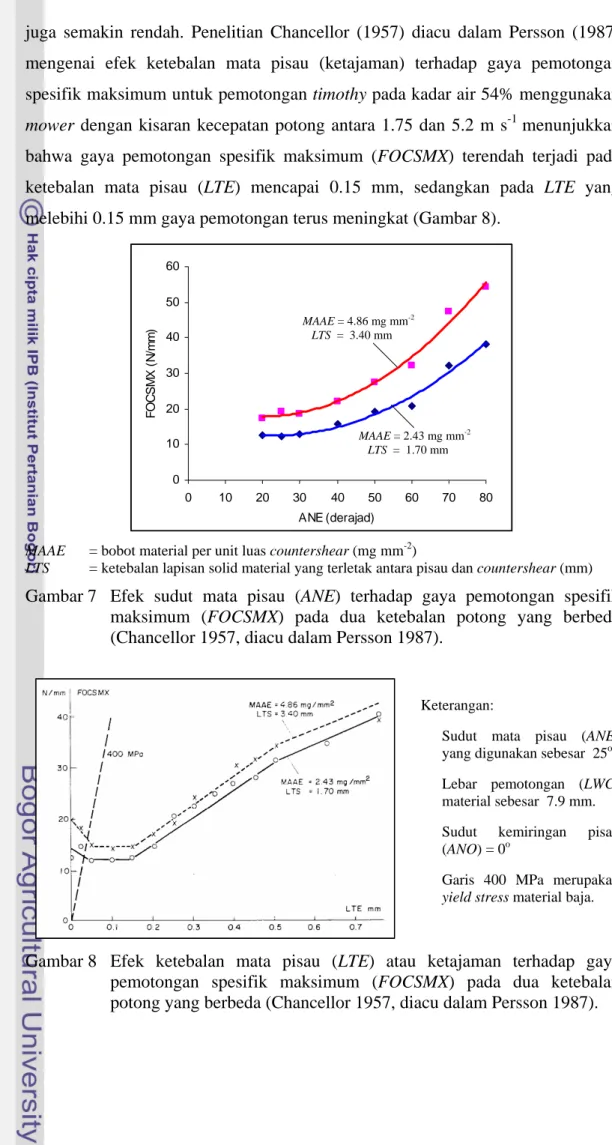

Gambar 6 Mata pisau yang tajam dan tumpul (a) runcing dan tidak runcing (b). Sudut mata pisau memiliki efek yang signifikan terhadap gaya pemotongan spesifik maksimum. Pisau yang memiliki sudut mata pisau yang kecil (fine) membutuhkan gaya pemotongan spesifik maksimum yang relatif rendah. Penelitian Chancellor (1957) diacu dalam Persson (1987) pada pemotongan timothy dengan kadar air 20%, lebar pemotongan 7.9 mm, dan mata pisau yang digunakan bersifat tajam, sedangkan mata bilah pisau penahan (countershear) tidak runcing (blunt) menunjukkan bahwa gaya pemotongan spesifik maksimum (FOCSMX) cenderung meningkat seiring dengan semakin besarnya sudut mata pisau (ANE). Gaya pemotongan spesifik maksimum memiliki nilai yang relatif rendah pada sudut mata pisau antara 20o dan 30o (Gambar 7). Diduga hal tersebut disebabkan oleh faktor sudut mata pisau yang berpengaruh terhadap luas permukaan kontak antara penampang mata pisau dan material yang dipotong. Sudut mata pisau yang kecil (fine) menghasilkan penampang mata pisau yang kecil sehingga gaya yang diperlukan untuk penetrasi pisau ke material yang dipotong juga relatif rendah.

Ketajaman pisau merupakan salah satu faktor penting dalam pemotongan material. Ketajaman memiliki efek yang signifikan terhadap gaya pemotongan, semakin tajam pisau yang digunakan maka gaya pemotongan yang diperlukan

tajam (sharp) runcing (fine)

tumpul (dull)

ketebalan

radius sudut mata

pisau

juga semakin rendah. Penelitian Chancellor (1957) diacu dalam Persson (1987) mengenai efek ketebalan mata pisau (ketajaman) terhadap gaya pemotongan spesifik maksimum untuk pemotongan timothy pada kadar air 54% menggunakan mower dengan kisaran kecepatan potong antara 1.75 dan 5.2 m s-1 menunjukkan bahwa gaya pemotongan spesifik maksimum (FOCSMX) terendah terjadi pada ketebalan mata pisau (LTE) mencapai 0.15 mm, sedangkan pada LTE yang melebihi 0.15 mm gaya pemotongan terus meningkat (Gambar 8).

0 10 20 30 40 50 60 0 10 20 30 40 50 60 70 80 ANE (derajad) F O C S MX ( N /mm) MAAE = 4.86 mg mm-2 LTS = 3.40 mm MAAE = 2.43 mg mm-2 LTS = 1.70 mm

MAAE = bobot material per unit luas countershear (mg mm-2)

LTS = ketebalan lapisan solid material yang terletak antara pisau dan countershear (mm)

Gambar 7 Efek sudut mata pisau (ANE) terhadap gaya pemotongan spesifik maksimum (FOCSMX) pada dua ketebalan potong yang berbeda (Chancellor 1957, diacu dalam Persson 1987).

Garis 400 MPa merupakan yield stress material baja. Sudut kemiringan pisau (ANO) = 0o

Lebar pemotongan (LWC) material sebesar 7.9 mm. Keterangan:

Sudut mata pisau (ANE) yang digunakan sebesar 25o.

Gambar 8 Efek ketebalan mata pisau (LTE) atau ketajaman terhadap gaya pemotongan spesifik maksimum (FOCSMX) pada dua ketebalan potong yang berbeda (Chancellor 1957, diacu dalam Persson 1987).

Efek Sudut Kemiringan Pisau

Terdapat dua metode pemotongan yang umum digunakan ditinjau dari posisi garis mata pisau terhadap arah gerak maju pisau saat pemotongan, yakni pemotongan lurus dan pemotongan miring (Gambar 9). Disebut pemotongan lurus karena pemotongan dilakukan dengan cara memposisikan garis mata pisau tegak lurus terhadap arah gerak maju atau sering disebut dengan pemotongan tanpa sudut kemiringan pisau (Gambar 9a), sedangkan dikatakan pemotongan miring karena pemotongan dilakukan dengan cara memposisikan garis mata pisau tidak tegak lurus (membentuk sudut kemiringan) terhadap arah gerak maju pisau (Gambar 9b). Y Y materia l pisau SLK LTC X (a) (b) FOC LWC FOC dY Y LW C ANO X

SLK = posisi atau koordinat garis mata pisau saat pisau bergerak maju dalam pemotongan LTC = ketebalan aktual dari material yang dipotong (mm)

LWC = lebar pemotongan (mm) ANO = sudut kemiringan pisau (derajad)

Gambar 9 Pemotongan lurus (a) dan pemotongan miring (b).

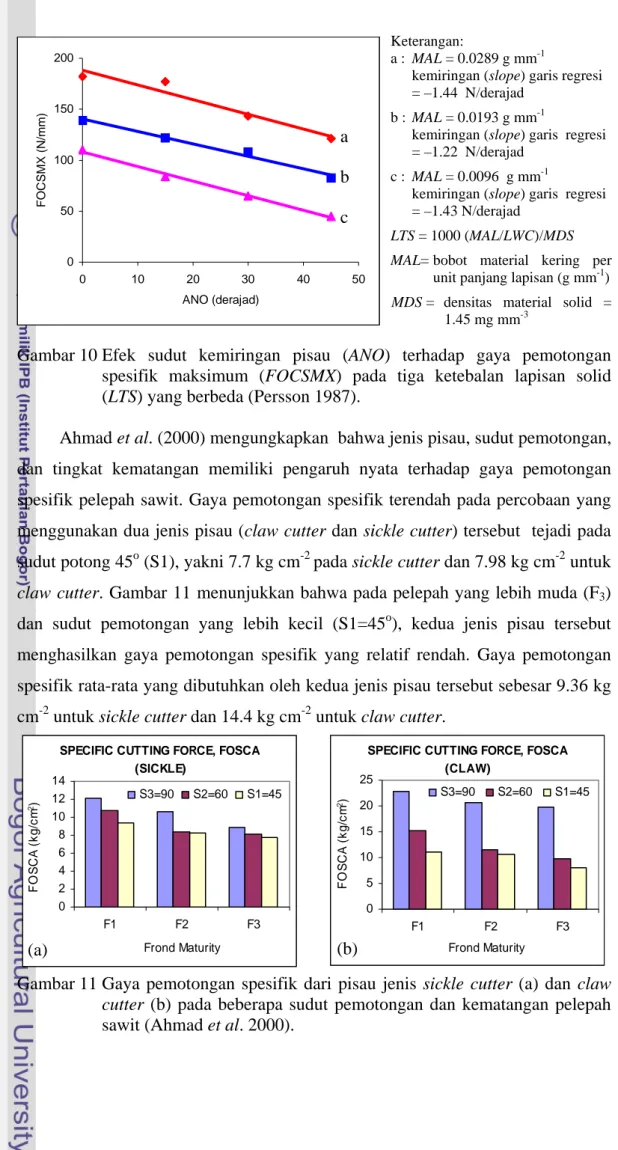

Apabila referensi sudut kemiringan pisau (ANO) mengikuti Gambar 9b, yakni sudut 0o dimulai dari sumbu Y, maka salah satu upaya untuk menurunkan gaya pemotongan spesifik maksimum (FOCSMX) dapat dilakukan dengan cara memperbesar sudut kemiringan pisau (ANO). Hal tersebut disebabkan semakin besar ANO maka lebar pemotongannya semakin kecil, sehingga gaya pemotongan yang dibutuhkan relatif rendah. Gambar 10 memperlihatkan bahwa pada pemotongan timothy berkadar air rata-rata 43%, lebar pemotongan rata-rata 11.1 mm, dan tingkat ketebalan lapisan solid material (LTS) yang berbeda, FOCSMX yang relatif rendah terjadi pada ANO sebesar 45o (Persson 1987).

0 50 100 150 200 0 10 20 30 40 50 ANO (derajad) FOCSMX (N/mm)

MDS = densitas material solid = 1.45 mg mm-3

MAL= bobot material kering per unit panjang lapisan (g mm-1) c : MAL = 0.0096 g mm-1

kemiringan (slope) garis regresi = –1.43 N/derajad

LTS = 1000 (MAL/LWC)/MDS b : MAL = 0.0193 g mm-1

kemiringan (slope) garis regresi = –1.22 N/derajad

Keterangan:

a : MAL = 0.0289 g mm-1 kemiringan (slope) garis regresi = –1.44 N/derajad

c a b

Gambar 10 Efek sudut kemiringan pisau (ANO) terhadap gaya pemotongan spesifik maksimum (FOCSMX) pada tiga ketebalan lapisan solid (LTS)yang berbeda (Persson 1987).

Ahmad et al. (2000) mengungkapkan bahwa jenis pisau, sudut pemotongan, dan tingkat kematangan memiliki pengaruh nyata terhadap gaya pemotongan spesifik pelepah sawit. Gaya pemotongan spesifik terendah pada percobaan yang menggunakan dua jenis pisau (claw cutter dan sickle cutter) tersebut tejadi pada sudut potong 45o (S1), yakni 7.7 kg cm-2 pada sickle cutter dan 7.98 kg cm-2 untuk claw cutter. Gambar 11 menunjukkan bahwa pada pelepah yang lebih muda (F3)

dan sudut pemotongan yang lebih kecil (S1=45o), kedua jenis pisau tersebut menghasilkan gaya pemotongan spesifik yang relatif rendah. Gaya pemotongan spesifik rata-rata yang dibutuhkan oleh kedua jenis pisau tersebut sebesar 9.36 kg cm-2 untuk sickle cutter dan 14.4 kg cm-2 untuk claw cutter.

SPECIFIC CUTTING FORCE, FOSCA (CLAW) 0 5 10 15 20 25 F1 F2 F3 Frond Maturity FO S C A ( k g /c m 2) S3=90 S2=60 S1=45 (b) SPECIFIC CUTTING FORCE, FOSCA

(SICKLE) 0 2 4 6 8 10 12 14 F1 F2 F3 Frond Maturity FO S C A ( k g /c m 2) S3=90 S2=60 S1=45 (a)

Gambar 11 Gaya pemotongan spesifik dari pisau jenis sickle cutter (a) dan claw cutter (b) pada beberapa sudut pemotongan dan kematangan pelepah sawit (Ahmad et al. 2000).

Bajak Piring (Disk Plow)

Ditinjau dari posisi dudukannya, bajak piring dapat diklasifikasikan menjadi dua jenis yakni (1) bajak piring standar dan (2) bajak piring vertikal. Bajak piring standar terdiri atas beberapa piringan yang masing-masing piringan dipasang pada satu dudukan yang didukung oleh bantalan kerucut dengan sudut kemiringan piringan terhadap sumbu vertikal (tilt angle) dapat diatur dari 15o sampai 25o melalui tilt adjustment yang terdapat pada batang pengikat piring (Gambar 12). Menurut Kepner et al. (1972) bajak piring tersebut umumnya memiliki 3-6 piringan dengan spasi pemotongan antara 7 dan 12 inci, disk angle dari 42o sampai 45o, dan diameter piringan antara 24 dan 28 inci. Pada saat beroperasi, bajak piring tersebut dapat berputar akibat terjadi interaksi antara piringan dan permukaan tanah. Berputarnya bajak piring tersebut diharapkan dapat mengurangi besarnya gaya tarik (draft) dalam pengolahan tanah. Bajak piring umumnya di-lengkapi dengan pengeruk (scraper) yang berfungsi untuk membantu dalam mem-balikkan potongan tanah dan membersihkan tanah yang lengket pada piringan.

Gambar 12 Bajak piring standar dan bagian yang penting. Piringan

Baut pengikat

Mata bajak piring Rangka

bajak piring

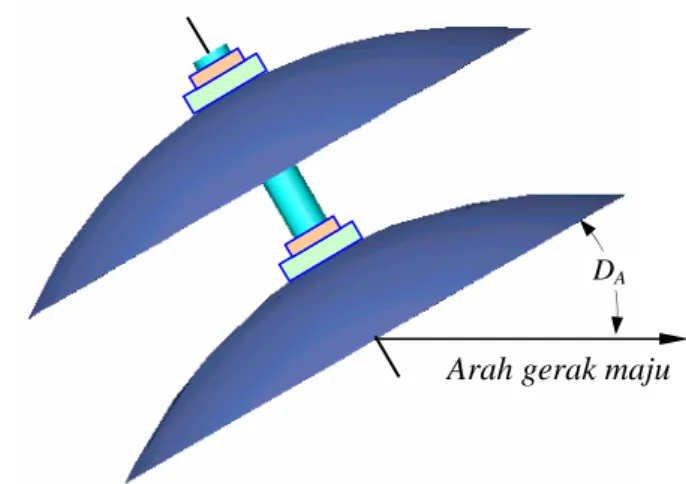

Kepner et al. (1972) menyatakan bahwa bajak piring vertikal dapat disebut juga dengan istilah one way disk (bajak piring satu jalur), disk tiller (pengolah tanah tipe piring), harrow (garu), dan wheatland plow (bajak tanah perladangan). Bajak piring tersebut terdiri atas sejumlah piringan yang dipasang pada sebuah po-ros horisontal tanpa tilt angle. Disk angle dapat diperoleh dengan cara menggeser poros tersebut terhadap arah gerak maju alat yang besarnya dari 35o sampai 55o, akan tetapi umumnya digunakan antara 40o dan 45o (Gambar 13).

Arah gerak maju DA

Gambar 13 Pandangan atas bajak piring vertikal dengan disk angle (DA).

Bentuk Bajak Piring dan Mata Piring

Cooper (1971) mengemukakan bahwa umumnya bajak piring memiliki bentuk concave atau cekung (Gambar 14a), namun demikian ada juga bajak piring yang berbentuk cone atau kerucut (Gambar 14b), sedangkan bentuk lain yang relatif baru adalah bentuk convex center atau cembung di pusat (Gambar 14c). Dari ketiga bentuk bajak piring tersebut, yang paling banyak digunakan untuk pengolahan tanah adalah bajak piring bentuk cekung (concave). Hal tersebut dikarenakan bajak piring bentuk cekung memiliki massa yang lebih besar sehingga kemampuan untuk melakukan penetrasi ke dalam tanah juga lebih tinggi.

(a) (b)

(c)

Gambar 14 Bajak piring bentuk cekung (a), bentuk kerucut (b) dan bentuk cembung di pusat (c) (Cooper 1971).

Ditinjau dari bentuk mata atau bagian tepinya, piring pengolah tanah dapat dibedakan menjadi dua jenis, yakni piring pengolah tanah dengan mata bentuk rata (disk blade-plain) yang disebut dengan bajak piring (Gambar 15a) dan piring pengolah tanah dengan mata bentuk coak (disk blade-notched) yang disebut dengan garu piring (Gambar 15b). Bajak piring biasanya digunakan untuk pengolahan tanah pertama, sedangkan garu piring untuk pengolahan tanah kedua.

(a) (b)

Gambar 15 Mata piring bentuk rata (a) dan bentuk bercoak (b).

Kinematika Bajak Piring yang Diputar

Gerakan bajak piring yang diputar pada prinsipnya hampir sama dengan gerakan pisau dari mesin rotari yang memiliki pola gerakan yang komplek. Gerakan tersebut terdiri atas gerakan putar pisau relatif terhadap poros dengan kecepatan putar (Vn) dan kecepatan maju alat (Vt). Rasio kecepatan putar terhadap kecepatan maju (λ) tersebut dapat dituliskan:

t n V V = λ (3)

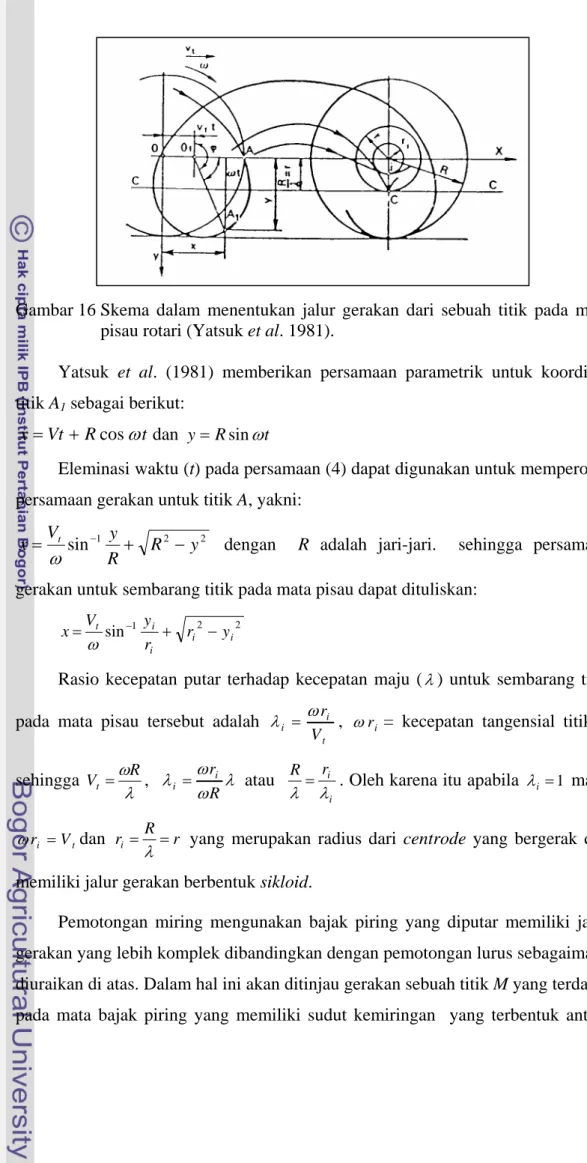

Pada nilai λ yang berbeda maka akan menghasilkan kurva gerakan yang berbeda. Gambar 16 mengilustrasikan jika sebuah pisau berbentuk piringan diputar pada kecepatan sudut (ω) dengan kecepatan maju (Vt), maka sebuah titik A pada ujung mata pisau akan bergerak sepanjang kurva yang memiliki bentuk trochoidal. Berikutnya apabila titik O yang merupakan pusat piringan dianggap sebagai titik referensi, kemudian garis OO1 sebagai panjang jalur gerakan dari pusat piringan dalam selang waktu (t) maka hal tersebut dapat dinyatakan dengan Vtt. Selanjutnya pada periode yang sama mata pisau juga berputar sebesar ω, panjang jalur gerakan melingkarnya dapat dituliskan dengan ωt sehingga titik A berubah posisinya menjadi A1.

Gambar 16 Skema dalam menentukan jalur gerakan dari sebuah titik pada mata pisau rotari (Yatsuk et al. 1981).

Yatsuk et al. (1981) memberikan persamaan parametrik untuk koordinat titik A1 sebagai berikut:

t R

Vt

x = + cosω dan y=Rsinωt (4) Eleminasi waktu (t) pada persamaan (4) dapat digunakan untuk memperoleh persamaan gerakan untuk titik A, yakni:

2 2 1 sin R y R y V x= t − + −

ω dengan R adalah jari-jari. sehingga persamaan

gerakan untuk sembarang titik pada mata pisau dapat dituliskan:

2 2 1 sin i i i i t r y r y V x= − + − ω (5)

Rasio kecepatan putar terhadap kecepatan maju (λ) untuk sembarang titik pada mata pisau tersebut adalah

t i i V r ω

λ = , ωri = kecepatan tangensial titik i,

sehingga λ ωR Vt = , λ ω ω λ R ri i = atau i i r R λ

λ = . Oleh karena itu apabila λi =1 maka t

i V

r =

ω dan ri =R =r

λ yang merupakan radius dari centrode yang bergerak dan

memiliki jalur gerakan berbentuk sikloid.

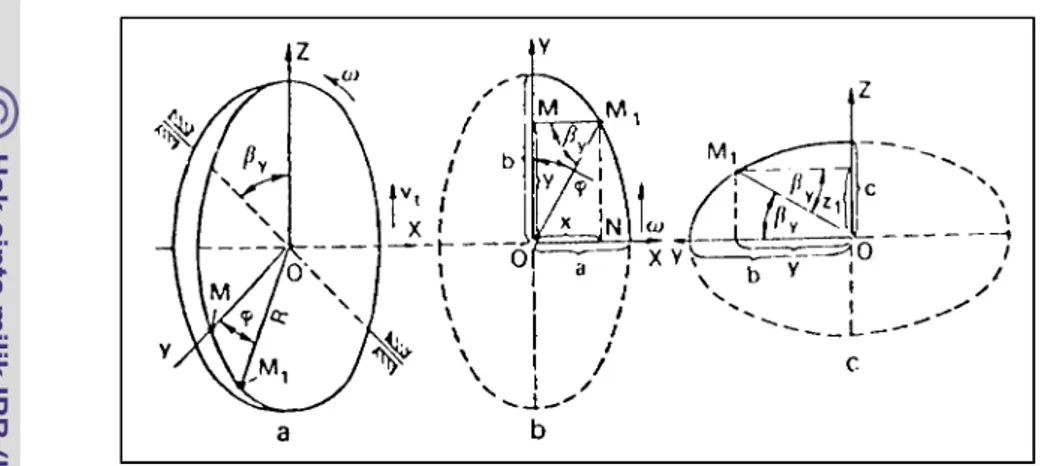

Pemotongan miring mengunakan bajak piring yang diputar memiliki jalur gerakan yang lebih komplek dibandingkan dengan pemotongan lurus sebagaimana diuraikan di atas. Dalam hal ini akan ditinjau gerakan sebuah titik M yang terdapat pada mata bajak piring yang memiliki sudut kemiringan yang terbentuk antara

poros bajak piring dan jalur gerakan liniernya (βy) dalam sebuah sistem spasial dari koordinat XYZ (Gambar 17a). Pada awalnya titik M terletak pada sumbu Y, kemudian setelah piringan tersebut diputar beberapa saat titik M tersebut berubah posisinya menjadi M1.

Gambar 17 Bajak piring dalam sistem koordinat tiga dimensi (a), bidang XOY (b), dan bidang YOZ (c) (Yatsuk et al. 1981).

Koordinat titik M1 dapat ditentukan menggunakan penampang elips yang merupakan tampak atas (bidang XOY) dari bajak piring (Gambar 17b). Sudut kemiringan bajak piring (βy) terbentuk antara poros dan arah gerakan linier (OZ), sehingga koordinat titik M1 pada segitiga OMM1 secara matematis dapat dituliskan sebagai brikut:

ϕ

cos

R

y = (6)

Absis x dapat ditentukan menggunakan persamaan kurva elips bidang XOY, yakni: 1 2 2 2 2 = + b y a x (7)

x dan y = koordinat titik M1 a = sumbu minor elips b = sumbu mayor elips

ϕ= sudut gerakan dari sebuah titik acuan pada mata bajak piring.

Dalam hal ini, a = R cos βy dan b = R, sehingga substitusi a, b, dan y ke persamaan (7) menghasilkan persamaan sebagai berikut:

1 ) cos ( ) cos ( 2 2 2 2 = + R R R x y ϕ β

2 2 2 2 ) cos ( 1 ) cos ( R R R x y ϕ β = − ϕ β 2 2 2 cos 1 ) cos (R y = − x ϕ β 2 2 2 sin ) cos (R y = x 2 2 2 ) cos ( sin R y x = ϕ β ϕ β sin cos y R x = (8)

Pada bidang ZOY titik M1 bergerak sepanjang elips (Gambar 17c), sehingga persamaan elips untuk bidang tersebut adalah:

1 2 2 1 2 2 = + c z b y (9)

y dan z1 = koordinat titik M1 c = sumbu minor elips b = sumbu mayor elips

Dalam kasus ini b=R dan c =Rsinβy, sehingga substitusi b, c, dan y ke

persamaan (9) menghasilkan persamaan sebagai berikut: 1 ) sin ( ) ( ) cos ( 2 2 1 2 2 = + y R z R R β ϕ 2 2 2 2 2 1 cos 1 ) sin ( ) ( R R R z y ϕ β = − ϕ β 2 2 2 1 cos 1 ) sin (R y = − z ϕ β 2 2 2 1 sin ) sin (R y = z 2 2 2 1 sin (Rsin y) z = ϕ β ϕ β sin sin 1 R y z = (10)

Gerak translasi bajak piring ke arah z adalah z2 = Vt t. Jadi total koordinat z untuk M1 adalah sebagai berikut:

t V R z z z = 1+ 2 = sinβysinϕ + t (11)

Persamaan gerakan titik M1 pada mata bajak piring dalam sistem koordinat tiga dimensi adalah:

ϕ β sin cos y R x = ϕ cos R y = (12) t V R z = sinβysinϕ + t

Eleminasi waktu (t) pada persamaan (12) digunakan untuk menggambarkan kurva gerakan sebuah titik pada mata bajak piring yang diputar dengan lintasan berbentuk helicoid. Proses eliminasi t tersebut dapat diuraikan sebagai berikut:

t V R

z = sinβysinϕ + t ; ϕ =ωt, sehingga

ω ϕ = t 60 2πn ω = ; π ω 2 60 = n π 2 60 R V n r = ; π 2 1 60 R V n = r D V n r π 60 = D V V n V n V V t V r t t t t t π π ϕ π ϕ πϕ ω ϕ 60 2 60 2 60 60 2 = = = = r t r t t V R V V D V t V ϕ π ϕπ = = 60 2 60 t r V V = λ ; λr t V V = r r t V R V t V λ ϕ = ; r r t V R V t V 1 λ ϕ = λ ϕR t Vt =

Akhirnya, persamaan koordinat untuk gerakan titik M dinyatakan sebagai berikut: ϕ β sin cos y R x = ϕ cos R y = (13) λ ϕ ϕ β R R z= sin ysin +

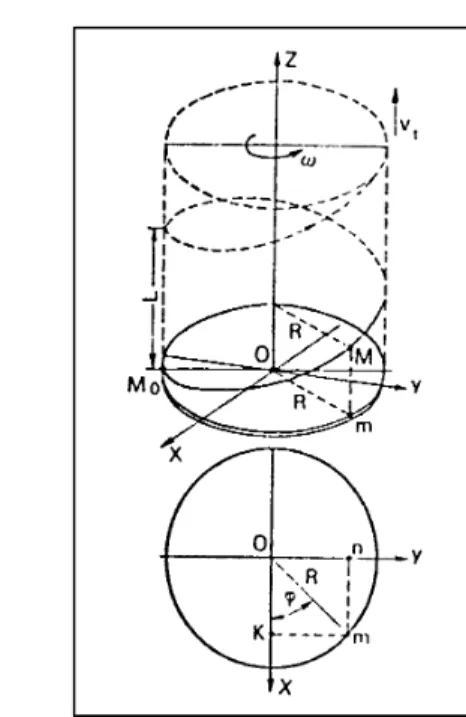

Gambar 18 mengilustrasikan jalur gerakan dari sebuah titik yang terdapat pada mata bajak piring yang diputar dengan hanya melibatkan satu sudut kemiringan menggunakan persamaan (13). Pola jalur gerakan tersebut identik dengan bentuk helik atau spiral sehingga proses pemotongannya dapat dikatakan sebagai pemotongan spiral.

Gambar 18 Pola jalur gerakan dari sebuah titik pada mata bajak piring yang diputar atau disebut dengan pemotongan spiral (Yatsuk et al. 1981).

Sudut Gerakan Pisau

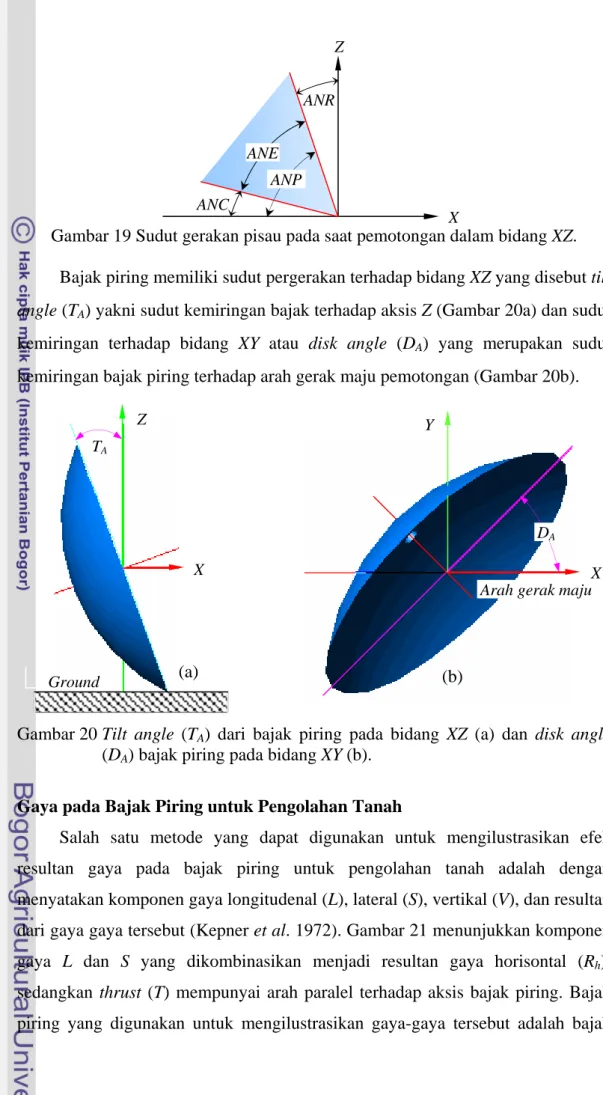

Umumnya mata pisau terdiri atas sisi depan (face) dan sisi belakang (back). Sisi depan merupakan permukaan yang paling banyak bersentuhan dengan material pada saat proses pemotongan, sedangkan sisi belakang merupakan sisi yang membentuk clearance angle (ANC) atau sudut kelonggaran. Rake angle (ANR) atau sudut pemotongan merupakan sudut pada bidang XZ, yang terbentuk antara sisi depan mata pisau dan arah normal dari gerakan pisau (aksis Z). Sudut kelonggaran (ANC) merupakan sudut pada bidang XZ, yang terbentuk antara sisi belakang mata pisau dan arah negatif gerak maju pisau (aksis X negatif). Chip angle (ANP) atau sudut pembentuk potongan merupakan sudut pada bidang XZ yang terbentuk antara sisi depan mata pisau dan arah negatif gerakan pisau. Sudut mata pisau (ANE) merupakan sudut yang terbentuk antara sisi depan dan sisi belakang mata pisau. Gambar 19 memperlihatkan posisi dari keempat sudut tersebut pada bidang XZ.

Gambar 19 Sudut gerakan pisau pada saat pemotongan dalam bidang XZ. ANR ANC Z X ANE ANP

Bajak piring memiliki sudut pergerakan terhadap bidang XZ yang disebut tilt angle (TA) yakni sudut kemiringan bajak terhadap aksis Z (Gambar 20a) dan sudut kemiringan terhadap bidang XY atau disk angle (DA) yang merupakan sudut kemiringan bajak piring terhadap arah gerak maju pemotongan (Gambar 20b).

Y

X DA

Arah gerak maju

(b)

TA

Z

X

Ground (a)

Gambar 20 Tilt angle (TA) dari bajak piring pada bidang XZ (a) dan disk angle (DA) bajak piring pada bidang XY (b).

Gaya pada Bajak Piring untuk Pengolahan Tanah

Salah satu metode yang dapat digunakan untuk mengilustrasikan efek resultan gaya pada bajak piring untuk pengolahan tanah adalah dengan menyatakan komponen gaya longitudenal (L), lateral (S), vertikal (V), dan resultan dari gaya gaya tersebut (Kepner et al. 1972). Gambar 21 menunjukkan komponen gaya L dan S yang dikombinasikan menjadi resultan gaya horisontal (Rh), sedangkan thrust (T) mempunyai arah paralel terhadap aksis bajak piring. Bajak piring yang digunakan untuk mengilustrasikan gaya-gaya tersebut adalah bajak

piring vertikal dengan diameter 24 in, kedalaman potong 8 in, lebar potong 6.75 in, kecepatan maju 3 mph, dan jenis tanah silt loam (lempung berdebu). Gaya-gaya tersebut dinyatakan dalam satuan Pounds (lb).

Gambar 21 Resultan gaya horisontal (Rh), trust (T), dan V pada bajak piring (Kepner et al. 1972).

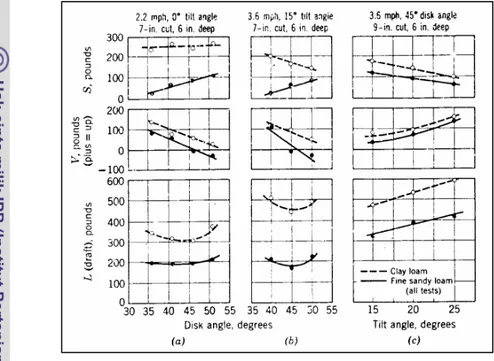

Gordon (1941) diacu dalam Kepner et al. (1972) mengungkapkan bahwa disk angle dan tilt angle memiliki efek yang signifikan terhadap gaya longitudenal atau draft (L), gaya vertikal (V), dan gaya lateral (S). Efek disk angle terhadap L dan S untuk dua jenis tanah pada kecepatan maju 2.2 mph (mile per jam), tilt angle 0o, lebar potong 7 in, dan kedalaman potong 6 in, menunjukkan bahwa pada disk angle yang lebih besar, draft (L) cenderung meningkat dan draft minimum terjadi pada disk angle 45o. Pada kondisi tersebut, gaya lateral (S) meningkat hampir linier seiring dengan makin besarnya disk angle, terutama untuk jenis tanah fine sandy loam (lempung berpasir halus), sedangkan untuk jenis tanah clay loam (lempung liat) gaya lateral (S) hampir tidak mengalami kenaikan (Gambar 22a). Berikutnya pada kecepatan maju 3.6 mph dan tilt angle 15o, draft minimum juga terjadi pada disk angle 45o namun untuk tanah clay loam nilai draft hampir 60% lebih tinggi dibandingkan dengan hasil uji pada kecepatan maju 2.2 mph dan tilt angle 0o (Gambar 22b). Draft mengalami peningkatan pada disk angle yang lebih besar dikarenakan gaya yang diperlukan untuk membalikkan atau melempar-kan tanah juga lebih besar. Draft yang tinggi juga terjadi pada disk angle yang lebih rendah. Hal tersebut disebabkan oleh semakin besarnya luas permukaan kontak antara dinding alur pembajakan (furrow wall) dan sisi belakang bajak

piring. Selanjutnya pada kecepatan maju 3.6 mph, disk angle 45o, lebar potong 9 in, dan pada kisaran tilt angle dari 15o sampai 25o, draft (L) dan gaya vertikal (V) mengalami peningkatan seiring dengan semakin besarnya tilt angle, sedangkan gaya lateral (S) mengalami penurunan secara perlahan-lahan (Gambar 22c).

Gambar 22 Reaksi tanah versus disk angle dan tilt angle pada bajak piring diameter 26 in dan radius bola 22.4 in (Gordon 1941, diacu dalam Kepner et al. 1972).

Budidaya Tebu Lahan Kering

Budidaya tebu dapat dilakukan pada dua jenis lahan, yakni lahan sawah atau bekas sawah (sistem reynoso) dan lahan kering atau tegalan (rain fed system). Terdapat beberapa perbedaan yang mendasar antara kedua cara budidaya tebu tersebut. Pertama, pada cara reynoso, penyiapan lahan dimulai dengan penggalian saluran-saluran, yakni setelah jerami bekas tanaman padi dibabat atau dibersihkan, segera dimulai dengan memasang ajir-ajir untuk membuat saluran-saluran air yang terdiri atas got keliling, got mujur, dan got malang (Lampiran 1). Alur tanam (cemplongan) dengan kedalaman 40 cm dibuat di antara got-got malang tersebut. Pada budidaya tebu lahan kering, alur tanam dikerjakan setelah tanah atau lahan diolah terlebih dahulu dengan bajak. Dapat dikemukakan bahwa, pada cara reynoso tanah yang digarap hanya di sekitar tempat yang akan ditanami tebu saja yakni dalam cemplongan, sedangkan pada budidaya tebu lahan kering tanah diolah secara keseluruhan. Kedua, penanaman bibit tebu cara reynoso dilakukan

dalam paliran dengan kedalaman 5-7 cm yang dibuat di tengah-tengah cemplongan. Selanjutnya, dalam paliran tersebut setek-setek tebu diletakkan dengan jarak 35-50 cm bergantung pada kesuburan tanah dan varietas tebunya, sedangkan di lahan kering penanaman tebu dilakukan di dalam coklak (juringan) pada alur tanam, sehingga cara reynoso memiliki alur tanam yang lebih dalam dibandingkan dengan cara di lahan kering (Gambar 23). Ketiga, budidaya tebu sistem reynoso tidak banyak melibatkan mesin-mesin pertanian, hal tersebut disebabkan pada sistem reynoso umumnya memiliki struktur tanah yang berat karena bekas sawah, lahan yang sempit, dan banyak got malang sehingga lalu lintas traktor sebagai sumber tenaga tarik pertanian banyak mengalami hambatan, sebaliknya dengan struktur tanah yang lebih ringan, lahan yang lebih luas, dan tidak terdapat got malang, maka penerapan alat dan mesin pertanian dapat dilaku-kan secara penuh (fully mechanization) di lahan kering. Keempat, relevansinya dengan produksi, cara reynoso memberikan hasil yang lebih tinggi dibandingkan dengan sistem budidaya tebu lahan kering. Hal tersebut dapat terlihat dari varietas Ps 58 yang memiliki sifat bobot batang 0.51-0.53 kg per meter, banyak batang 66 000-83 000 per hektar, dan diameter batang 2.5-3.0 cm memberikan hasil tebu sebesar 83.4-133.9 ton per ha, rendemen 9.20-11.78%, dan hasil hablur sebesar 7.70-15.80 ton per ha pada lahan sawah (cara reynoso), sedangkan pada lahan kering, hasil tebunya hanya 57.6-87.2 ton per ha, rendemen 7.5-12.03%, dan hasil hablurnya hanya mencapai 5.6-8.10 ton per ha (Rajagukguk 1994). Cara reynoso memberikan hasil tebu yang lebih baik dikarenakan pada cara budidaya tersebut kebutuhan air untuk tanaman tebu dapat terpenuhi, di samping hal tersebut lahan sawah di Indonesia cenderung memiliki tingkat kesuburan yang lebih baik jika dibandingkan dengan lahan tegalan atau lahan kering.

(a) (b) Paliran Coklak Cemplongan Guludan Guludan

Gambar 23 Potongan melintang untuk alur tanam cara reynoso (a) dan alur tanam untuk lahan kering (b).

Kegiatan budidaya tebu lahan kering secara umum meliputi pengolahan tanah, penanaman, pemeliharaan, pemanenan, dan pengeprasan.

Pengolahan tanah merupakan bagian dari rangkaian kegiatan budidaya tebu yang bertujuan menciptakan kondisi tanah yang baik sebagai media tumbuh tanaman tebu. Kepner et al. (1972) mengemukakan bahwa pengolahan tanah me-rupakan tindakan manipulasi mekanis terhadap tanah untuk memperbaiki struktur tanah yang diinginkan bagi pertumbuhan tanaman. Menurut Bakker (1999) pengolahan tanah untuk budidaya tebu lahan kering meliputi (1) pengolahan tanah dalam (subsoiling) dengan kedalaman olah sebesar 30-50 cm, (2) pembajakan (plowing) yang bertujuan untuk menghancurkan bongkahan tanah, memindahkan sisa-sisa tanaman, dan meratakan tanah, (3) Penggaruan (harrowing) untuk mencampur dan melonggarkan tanah pada kedalaman olah sekitar 20 cm, dan (4) pembuatan alur tanam (furrowing) sebagai tempat potongan bibit tebu yang akan ditanam dengan jarak antar alur antara 90 dan 150 cm.

Penanaman bibit tebu di lahan kering dilakukan di dalam coklak atau juringan pada alur tanam. Fauconnier (1993) mengemukakan bahwa penanaman tebu dapat dilakukan dengan cara meletakkan secara horisontal batang tebu yang memiliki mata atau pucuk tunas yang sehat di atas permukaan tanah kemudian ditutup dengan tanah (Lampiran 2). Siklus pertumbuhan tebu yang dimulai dari pertunasan atau perkecambahan (sprouting or germination), perkembangan anakan tunas (tillering), pertumbuhan batang tebu (plant growth), pembungaan (flowering), pemasakan dan lewat masak (crop maturity and over maturity), pemanenan (harvesting), dan pertumbuhan kembali (regrowth).

Pemeliharaan tanaman tebu meliputi kegiatan penyulaman, pengairan, penyiangan, pembumbunan, pemupukan, pembuangan daun yang sudah tua, dan pemberantasan hama dan penyakit (Adisewojo 1989). Ketersediaan air bagi tanaman tebu lahan kering sangat bergantung pada curah hujan, sehingga iklim setempat terutama jumlah dan sebaran hujan sangat besar pengaruhnya terhadap produktivitas tebu yang dihasilkan. Sehubungan dengan kondisi tersebut, masalah penting yang perlu diperhatikan dalam budidaya tebu di lahan kering adalah ketepatan dalam penentuan jadwal tanam (Ismail et al. 1990).

Pemanenan atau penebangan tebu merupakan kegiatan yang dilakukan untuk memungut hasil melalui pemotongan batang tebu pada bagian pangkalnya.

Penebangan umumnya dilakukan secara manual menggunakan alat potong berupa sabit atau golok. Daun-daun yang kering atau klaras yang terdapat pada batang tebu dibersihkan terlebih dahulu, kemudian batang tebu tersebut dipotong pada bagian pangkalnya. Selanjutnya pucuk batang tebu tersebut dipotong, kemudian batang tebu yang telah dibersihkan tersebut ditumpuk pada satu barisan.

Pengeprasan merupakan pemotongan sisa-sisa tunggul tebu setelah pe-nebangan dengan tinggi pemotongan pada posisi rata atau lebih rendah terhadap permukaan guludan. Saat ini pengeprasan tebu masih dilakukan secara manual menggunakan peralatan yang cukup sederhana berupa cangkul. Masalah yang timbul berkaitan dengan pengeprasan secara manual adalah ketersediaan tenaga kerja baik dari aspek kuantitas maupun kualitasnya. Sutjahjo dan Kuntohartono (1994) mengemukakan bahwa tenaga kerja yang tersedia untuk mengelola lahan tebu hanya tinggal sepertiga dari jumlah tenaga kerja pada masa sebelum tahun 1975. Hal lain yang perlu dipikirkan dalam kaitannya dengan pengeprasan manual adalah masalah kualitas hasil keprasan. Pengeprasan yang baik seharusnya menghasilkan tunggul tebu yang tidak pecah, sistem perakaran tebu tidak tercabut dari tanah, dan memiliki kedalaman potong yang seragam sehingga tunas tebu keprasan dapat tumbuh dengan baik.

Sistem Pertunasan Tebu

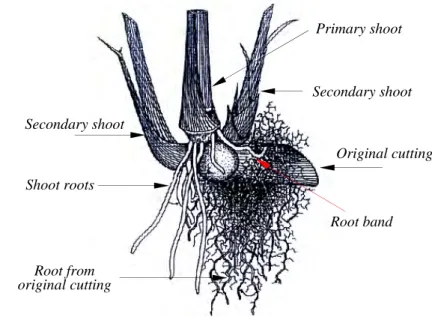

Umumnya, tebu berkembang biak secara vegetatif, yakni dengan cara per-tunasan. Pertumbuhan dimulai dari perkembangan akar pada bagian pita akar (root band) yang terdapat pada potongan batang atau bibit tebu (original cuting) yang telah ditanam. Selanjutnya, tunas pertama (primary shoot) yang diikuti dengan tunas kedua (secondary shoot) tumbuh dari mata tunas (eye or bud) yang terdapat pada bibit tebu tersebut, sedangkan akar-akar tunas berkembang pada bagian pita akar yang terdapat pada tunas pertama dan tunas kedua (Gambar 24). Cadangan makanan untuk tunas-tunas baru tersebut pada awalnya disuplai oleh sistem perakaran bibit tebu, sehingga pertunasan tebu bergantung pada sistem perakaran dari bibit tersebut selama 3-6 minggu atau sampai seberapa lama akar-akar baru pada tunas dapat mencukupi kebutuhan air, oksigen, dan nutrisi yang diperlukan (Humbert 1968).

Root band Shoot roots Secondary shoot Root from original cutting Secondary shoot Primary shoot Original cutting

Gambar 24 Tunas tebu yang tumbuh dari mata tunas bibit tebu dan akar tunas baru berkembang dari pita akar (Humbert 1968).

Pangkal dari batang tebu yang terdapat di bawah permukaan tanah (ground level) memiliki ruas batang yang semakin pendek dan meruncing dengan cepat (Gambar 25). Mata tunas yang terdapat pada pangkal batang pertama (primary stalk) tumbuh menjadi batang kedua (secondary stalk) dan mata tunas pada pangkal batang kedua berkembang menjadi batang ketiga (tertiary stalk). Pertumbuhan tersebut berlangsung secara berurutan, terus-menerus, dan memiliki posisi selang-seling sesuai dengan posisi mata tunas pada pangkal batang tebu.

Gambar 25 Urutan pertumbuhan batang tebu dari potongan tebu yang terdapat di bawah permukaan tanah (Humbert 1968).

Point of attachement to original cutting Ground level Tertiary stalk Secondary stalk Primary stalk

Batang tebu yang masih tersisa di bawah permukaan tanah setelah penebangan dapat tumbuh kembali sebagai tebu keprasan. Cadangan makanan untuk tunas-tunas baru dari tebu keprasan tersebut pada awalnya disuplai oleh

sistem perakaran tebu sebelumya. Setelah tunas-tunas tersebut tumbuh menjadi batang tebu yang memiliki sistem perakaran sendiri, maka fungsi akar lama diambil alih oleh sistem perakaran tebu yang baru. Akar-akar lama tersebut kemudian berubah warnanya menjadi gelap (kehitam-hitaman) dan tidak efektif lagi dalam melakukan suplai makanan, sehingga akar-akar tersebut akhirnya mati dan terurai dalam tanah.

Struktur dan Kekerasan Batang Tebu

Batang tebu memiliki bentuk silindris dan terdiri atas beberapa bagian (Gambar 26). Bagian-bagian tersebut diantaranya adalah mata tunas (eye or bud), buku (node), ruas tebu (internode), pita lilin (wax band), dan pita akar (root band). Pita akar merupakan bagian yang paling keras dari satu ruas tebu yang masak, sedangkan bagian pertengahan ruas memiliki tingkat kekerasan yang kedua (Hutasoit 1978). Pada tebu jenis Uba (tebu keras), semakin kecil diameter tebu maka tebu tersebut semakin keras, sedangkan kekerasan tebu yang ditanam di kebun tanpa irigasi naik sekitar 20.39% dibandingkan dengan tebu yang ditanam di kebun yang beririgasi (Hutasoit 1978). Kerasnya batang tebu yang ditanam di lahan yang tidak beririgasi disebabkan oleh kurangnya suplai air untuk proses pertumbuhan tebu, hal tersebut mengakibatkan struktur sel pada batang tebu tersebut memiliki sifat yang lebih keras jika dibandingkan dengan struktur sel batang tebu yang kebutuhan airnya dapat terpenuhi dengan baik.

Pemotongan sebuah batang tanaman dapat menghasilkan permukaan potong berbentuk penampang batang sesuai dengan arah pemotongan. Struktur batang dapat dilihat melalui analisis penampang batang tersebut. Menurut Persson (1987) untuk penyederhanaan karakterisasi dari sebuah pemotongan atau penentuan kekuatan, terdapat empat komponen utama dalam penampang batang tanaman yang harus diperhatikan yakni serat (fibers), kulit (skin), sel-sel halus (soft cells), dan rongga (cavity). Gambar 27 memperlihatkan skema dari penampang batang timothy beserta bagian-bagian utama yang terdapat pada penampang batang tanaman tersebut.

collenchyma

Gambar 27 Skema dari penampang batang tanaman (Persson 1987).

Terdapat tiga jenis dasar sel dalam batang tanaman, yakni parenkim (parenchyma cells), colenkim (collenchyma cells), dan sklerenkim (sclerenchyma cells). Parenkim merupakan sel dengan protoplasma aktif (sel hidup) untuk fotosintesis atau penyimpanan yang memiliki sifat berdinding tipis. Colenkim merupakan sel dengan protoplasma aktif dan berfungsi mendukung sel parenkim. Sel tersebut memiliki dinding yang lebih kuat dibandingkan dengan parenkim, tetapi bersifat elastis dan tidak keras. Sklerenkim merupakan sel tanpa protoplasma tetapi lebih kuat, berdinding kaku, dan berserat.

Penampang melintang dari berkas pembuluh batang tebu (Gambar 28) mengilustrasikan bahwa nira yang banyak mengandung gula terdapat dalam bagian vacuole (S) yakni merupakan kandungan utama dari parenkim (P) yang berdinding tipis atau sebagai jaringan dasar yang paling banyak mengandung air dalam tebu. Ikatan pembuluh kayu (D) merupakan saluran air dari tanah yang hampir tidak mengandung gula (Hutasoit 1978).

Keterangan:

P = parenchyma, S = vacuole, D = xylem (pembuluh kayu), T = phloem (pembuluh tapis)

Gambar 28 Penampang melintang dari berkas pembuluh pengangkutan batang tebu yang diperbesar (Hutasoit 1978).

Bagian yang sejajar dengan saluran air tersebut adalah saluran pembuluh tapis (T) yang berbentuk seperti saringan dan berfungsi untuk menyalurkan fotosintat dari daun ke batang tebu. Hutasoit (1978) mengemukakan bahwa dinding sel parenkim dan ikatan pembuluh kayu memiliki kandungan selulosa sekitar 50% dan lignin sebesar 25%.

Buzacott (1940) diacu dalam Hutasoit (1978) mengemukakan bahwa kekerasan tebu dipengaruhi oleh dua faktor, yakni banyaknya ikatan pembuluh kayu dalam batang tebu dan banyaknya sklerenkim yang mengelilingi pembuluh pengangkutan. Gambar 29 memperlihatkan bahwa tebu yang keras (jenis Q-2) memiliki sklerenkim dan parenkim dengan dinding yang lebih tebal dibandingkan dengan tebu lunak (jenis Badila). Dinding yang tebal pada sel tersebut mengakibatkan kandungan lignin sebagai pengikat serat semakin meningkat, sehingga ikatan dinding sel semakin kuat. Sehubungan dengan hal tersebut jenis dan varietas tebu berpengaruh terhadap kekerasan batang tebu, sehingga besarnya gaya pemotongan yang dibutuhkan juga tidak sama.

(a) Badila (b) Q-2 D C A C D A B B Keterangan:

A = epidermis, B = sclerenchyma, C = parenchyma,

D= vascular bundle (ikatan pembuluh pengangkutan)

Gambar 29 Penampang melintang batang tebu bagian tepi untuk jenis lunak (a) dan jenis keras (b) yang dibesarkan 70 kali (Hutasoit 1978).

Penelitian Hutasoit (1978) menunjukkan bahwa varietas Bz 134 memiliki kekerasan yang relatif tinggi dibandingkan dengan lima varietas uji lainnya yakni Ps 41, Ps 30, POJ 3016, POJ 3067, dan Bz 62. Varietas Bz 134 tersebut memiliki kekerasan 6.9 kg cm-2 atau setara dengan 676 200 N m-2.